Устройство седло тягача – ГОСТ 28247-89 Устройства седельно-сцепные седельных тягачей. Типы, основные размеры и технические требования

Конструктивные особенности тягачей — Мегаобучалка

автомобильных поездов

Тягачи автопоездов подразделяются на автомобили-тягачи и седельные тягачи. Автомобили-тягачи предназначены для буксировки прицепов. Они оборудованы платформой или специализированным кузовом для перевозки грузов, тягово-сцепным устройством, а также выводами для тормозного привода и подключения электрооборудования прицепа. Седельные тягачи предназначены для буксировки полуприцепов, оборудованы седельно- сцепным устройством, а также пиевмо- и электровыводами для подключения тормозной системы и электрооборудования полуприцепа (рис. 5.5.).

Рис.5.5. Автомобиль-тягач КамАЗ-5460

В качестве автомобилей-тягачей используются грузовые автомобили в основном базовых и модифицированных моделей, на шасси которых могут устанавливаться различные специализированные кузова. Автомобили-тягачи могут отличаться от базовых моделей мощностью двигателя и передаточными числами трансмиссии.

Седельные тягачи, являясь модификациями базовых моделей общетранспортного назначения, отличаются отсутствием собственного кузова (на их шасси монтируется седельно-сцепное устройство), укороченной базой, наличием дополнительных топливных баков. Седельные тягачи также могут отличаться от базовых моделей мощностью двигателя и передаточными числами трансмиссии.

Тягачи для буксировки прицепов-тяжеловозов не являются модификацией грузовых автомобилей и имеют оригинальную конструкцию.

Тягачи компонуются по схемам «кабина за двигателем» и большая часть по схеме «кабина над двигателем».

Кабина современного тягача магистрального автопоезда обладает высокой прочностью, надежностью, малой массой и рядом специальных требований по назначению.

Кабина оборудована по комплексу эстетических и эргономических качеств: спальное место, средства микроклимата, отдыха и сна водителей в рейсе. Обтекаемая форма кабины влияет на тягово-скоростные свойства и топливную экономичность автопоезда на больших скоростях.

На многих тягачах регулируется рулевое колесо по высоте и углу наклона, имеется электроподогрев сидений, регулировки сиденья водителя по высоте, в продольном направлении, наклону спинки.

Вибронагруженность рабочего места водителя снижается при улучшении амортизационных качеств сиденья, подрессоривания кабины и совершенствовании подвески автомобиля.

Применяются прогрессивные пневмоподвески сиденья с автоматической регулировкой упругих качеств в зависимости от массы водителя.

Улучшение микроклимата в кабине на тягачах получено усилением теплоизоляции, повышением мощности двигателей вентиляторов и рациональным распределением поступающего воздуха. Введен независимый автономный жидкостной подогреватель и система кондиционирования воздуха.

Хорошая обзорность с рабочего места водителя достигается установкой передней кабины, панорамного лобового стекла, увеличенных зеркал заднего вида с электроподогревом, которые управляются с места водителя.

Тягачи оснащаются фарами с галогенными лампами и фарами-прожекторами, которые обеспечивают уверенное и безопасное управление автопоездом в условиях плохой видимости. Используются также противотуманные фары. Контрольно-измерительные приборы обеспечивают водителя полной информацией о состоянии всех систем автомобиля. Приборы, обеспечивающую безопасность движения, имеют дублирующую систему сигнализации – световую и звуковую. На панели приборов устанавливается тахограф для автоматической записи режимов работы автопоезда за сутки.

Трудоемкость технического обслуживания автомобиля снижается при установке электронной системы бортового контроля. Она контролирует уровень охлаждающей жидкости, масла в двигателе и в бачке гидравлического усилителя рулевого управления, исправность ламп автомобиля.

Улучшены условия дорожного быта водителей за счет установки спальных мест, наличия холодильника вместимостью 10… 15 л для запаса продуктов, гардероба для одежды, столика и др.

Трансмиссии магистральных тягачей содержат многоступенчатые коробки передач (9… 13 или 16 ступеней). Начинают применяться главные одинарные гипоидные передачи ведущих мостов взамен двойных.

В конструкции передней подвески применяются малолистовые рессоры с листами переменного продольного профиля в сочетании со стабилизатором поперечной устойчивости.

Задние подвески применяются рессорного типа. Подвеску второго и третьего мостов в трехосных автомобилях-тягачах выполняют балансирной, что обеспечивает равенство вертикальных нагрузок на их колеса.

Наибольшими преимуществами обладает пневматическая подвеска.

На магистральных тягачах применяются дисковые и бездисковые колеса. Распространение нашли дисковые колеса благодаря лучшему центрированию их относительно ступицы и меньшему биению колес. Применение получают радиальные низкопрофильные бескамерные шины, которые можно устанавливать без переделки конструкции автомобиля.

Сцепные устройства

Кинематическое и силовое взаимодействие звеньев прицепного автопоезда осуществляется тягово-сцепным устройством. К нему предъявляются требования: высокая надежность; обеспечение соответствующей гибкости автопоезда, определяемой углами поворота оси дышла прицепа относительно продольной оси автомобиля-тягача. Углы гибкости автопоезда должны быть в его вертикальной плоскости симметрии не менее +_ 40 градусов, а в горизонтальной – не менее 550.

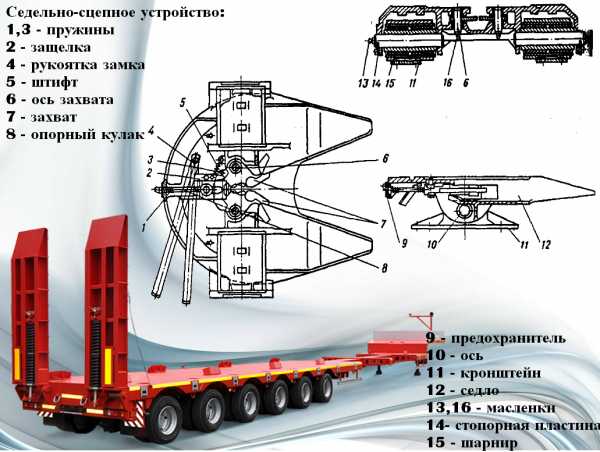

Седельно-сцепное устройство служит для соединения и разъединения автомобиля-тягача с полуприцепом, а также для передачи значительной вертикальной нагрузки от полуприцепа на автомобиль и тягового усилия от тягача на полуприцеп.

Тягово-сцепные устройства состоят из разъемно-сцепного механизма, амортизационно-поглощающего механизма и деталей крепления. Эти устройства делятся на крюковые (пара крюк – петля), шкворневые (пара шкворень -петля), шаровые (пара шар – петля). В амортизационно-поглощающем механизме применяются витые цилиндрические пружины, резиновые элементы и кольцевые пружины.

Прицепной состав

В прицепной состав входят прицепы, полуприцепы и прицепы-роспуски, которые предназначены для перевозки грузов.

Прицепы и полуприцепы делятся на общетранспортные (универсальные) и специализированные. В настоящее время используются одно-, двух- и трехосные прицепы и полуприцепы. Прицепы-тяжеловозы могут быть многоосными.

По конструкции поворотного устройства прицепы делятся на две группы: с управляемыми колесами и с поворотной осью (тележкой). Полуприцепы могут иметь неуправляемые иуправляемые колеса или поворотные оси (тележки), а также могут оборудоваться самоустанавливающимися колесами. У автопоезда с активным приводом колеса прицепа или полуприцепа имеют привод от двигателя автомобиля-тягача, у автопоезда с пассивным приводом – не имеют.

Важнейшей деталью оси прицепного звена является балка. Применяются балки осей, имеющие следующие сечения: трубчатое с приваренными цапфами, трубчатое с приваренными встык коваными цапфами, трубчатое собжатыми концами, квадратное или прямоугольное сплошное, двутавровое, овальное полое.

На прицепах и полуприцепах применяются подвески с металлическим, резиновым пневматическим и гидравлическим упругими элементами. Используются подвески с комбинированными упругими элементами.

Листовые рессоры являются преобладающим типом упругого элемента подвески на прицепном составе. Они просты, удобны в обслуживании. При работе могут передавать на раму прицепа от колес вертикальные, боковые и продольные усилия и моменты от них. Многолистовые рессоры постепенно заменяются малолистовыми, которые имеют меньшую массу, повышенную долговечность, меньшие габариты.

Повышение боковой устойчивости прицепного состава достигается за счет увеличения угловой жесткости подвески, расстояния между рессорами, установки стабилизаторов и амортизаторов.

Подвески с упругими резиновыми элементами, работающими на сдвиг, растяжение, сжатие, кручение и комбинированные нагрузки, характеризуются высокой удельной энергоемкостью, простотой конструкции. Недостатки резиновой подвески – чувствительность к колебаниям температуры и остаточная деформация от действия переменных нагрузок.

Пневматические подвески наибольшее распространение получили на двух- и трехосных полуприцепах-фургонах.

Гидравлическая подвеска применяется в прицепном составе с большим числом колес (тяжеловозы).

Стабилизаторы установлены для повышения поперечной устойчивости полуприцепа при поворотах и смене полосы движения.

Одновременно со стабилизатором существенное влияние на повышение поперечной устойчивости полуприцепа оказывают резиновые буфера.

Опорные устройства служат для удержания отделенного от тягача полуприцепа в горизонтальном положении. Они позволяют полуприцепу передвигаться на короткие расстояния при сцепке и расцепке, обеспечивать удобство работы водителю при отцепки и сцепки груженых полуприцепов при полной безопасности в работе.

Опорные устройства полуприцепов выполняются в виде двух опор с механическим, гидравлическим, электрическим или пневматическим приводом. Большинство полуприцепов оборудовано опорными устройствами с механическим приводом для двух опор. Раздельным приводом обеспечивается более удобная сцепка и расцепка автопоезда на неровной площадке и снижение усилия на рукоятке, необходимое для подъема и опускания стоек. Однако это устройство увеличивает затраты времени на сцепку и расцепку автопоезда.

Опорные устройства выпускаются с одно- и двухскоростными редукторами. На большинстве моделей опорных устройств привод механизма подъема и опускания опорных стоек состоит из пары цилиндрических и конических шестерен и пары винт – гайка. Усилие на рукоятке опорного устройства полуприцепа колеблется от 120 до 500 Н.

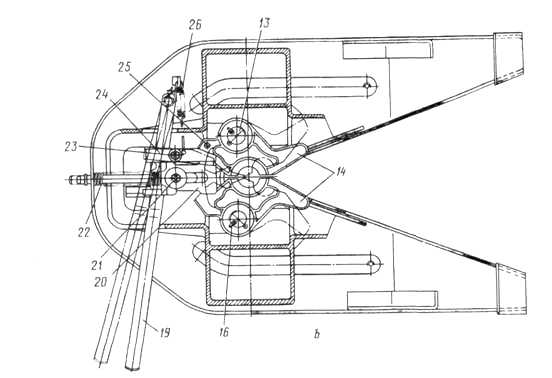

Опорные устройства опираются на землю катками либо опорными плитами. В настоящее время чаще применяются катки, устанавливаемые по два на каждую опорную стойку. Опорное устройство полуприцепа показано на рис. 5.6.

На полуприцепах особо большой грузоподъемности и средней грузоподъемности распространены опорные устройства с гидравлическим приводом.

К поворотным устройствам прицепов и полуприцепов относится система расположенных на прицепе (полуприцепе) узлов, обеспечивающих изменение направления движения прицепного звена.

Рис 5.6. Опорное устройство полуприцепа: 1 – каток опорного устройства; 2 — ограничитель; 3 — винт; 4 – гайка винта; 5 – картер редуктора; б — ведущее зубчатое колесо; 7 — приводной вал прямой передачи; 8 – ведомое зубчатое колесо; 9 — приводной вал грузовой передачи; 10 – корпус опоры; 11 – подушка оси опорных катков.

На прицепах общетранспортного назначения применяются поворотные устройства двух типов: поворотные оси, управляемые колеса. Поворотные оси жестко связаны дышлом прицепа с передней осью (передней тележкой). Они выполняются в виде поворотных или подкатных тележек. Поворотные тележки имеют неразъемное шарнирное соединение с рамой прицепа, а подкатные – разъемное.

Поворотные тележки отличаются простотой, надежностью, обеспечивают большие углы поворота тележки относительно рамы, что особенно важно при движении автопоезда в городских условиях. Кроме того, обеспечивается высокая устойчивость прямолинейного движения автопоезда, долговечность элементов подвески за счет снижения действующих на них нагрузок и изгибающих нагрузок на шасси прицепа и его кузов.

Основным элементом поворотной тележки является поворотный круг. Применяются круги трех типов: центрально-шкворневой с трением скольжения, центрально-шкворневой с трением качения и бесшкворневой с трением качения.

Для увеличения грузовместимости автопоезда применяются укороченные телескопические сцепные устройства, принцип действия которых основан на уменьшении расстояния между тягачом и прицепом при прямолинейном движении и увеличении его при прохождении поворота и маневрировании.

Повышение грузоподъемности автопоездов связано с увеличением числа осей и их габаритной длины. Это приводит к ухудшению маневренности автопоезда и ускоренному изнашиванию шин.

Применение осей с самоустанавливающимися колесами и самоустанавливающихся осей уменьшает эти недостатки. Они просты по конструкции, требуют небольших затрат на изготовление и техническое обслуживание.

В двух- и трехосных полуприцепах поворот задней оси осуществляется под действием на ее колеса боковых составляющих реакций дороги при повороте.

Поворотные оси повышают погрузочную высоту и центр тяжести полуприцепа. Поэтому большее распространение получили оси с самоустанавливающимися колесами.

Контрольные вопросы

1. Как классифицируют автопоезда по типу связи?

2. Чем осуществляется демпфирование колебаний кабины современного тягача магистрального автопоезда?

3. Какие бывают тягово-сцепные устройства прицепного автопоезда?

megaobuchalka.ru

Техническое обслуживание седельно-сцепного устройства

К седельно-сцепным устройствам применяются самые высокие требования по безопасности. Для многих автоперевозчиков процедура их технического обслуживания заключается в периодическом нанесении смазки на опорную плиту. Благо, для ее наилучшего распределения многие производители предусматривают подводящие канавки или даже ЦСС – централизованные системы смазки. Проблема износа опорной плиты также решается установкой сменяемых по необходимости антифрикционных накладок. Смазка продляет срок службы, но в больших количествах попадает в окружающую среду. Уменьшить влияние на экологию помогают механизмы автоматической дозировки. Материал хранится в специальных картриджах и периодически подается в замковое устройство и на поверхность плиты. Контроль наличия смазки намного продлевает срок службы узла.

Не плитой единой

Кроме опорной плиты стыковочный узел имеет шарниры для перемещения в горизонтальной и вертикальной плоскостях, а также замковый механизм. Мощные седельные тягачи, перевозящие по бездорожью крупногабаритные или неделимые грузы, имеют еще более сложные шарниры, которые качают седло в трех плоскостях. Этим компенсируются перекосы рамы тягача относительно рамы полуприцепа.

Как определить неисправности седельно-сцепного устройства

Износ опорной плиты определяется визуально, исходя из глубины канавок для смазки, толщины антифрикционных прокладок или самой основы. Стук в замковом механизме или шарнирах говорит о наличии люфта. Он слышен в момент трогания места или при маневрировании. Детали замкового механизма стучат, выбирая появившийся зазор, при перемещении относительно друг-друга. Характерный щелчок слышен даже уху неопытного водителя, который сидит в звукоизолированной кабине тягача в кресле на пневмоподвеске. Подобным образом проявляет себя и люфт в шарнирах. Основные причины появления неполадок в ССУ:

-

Несвоевременная смазка плиты, редкая замена антифрикционных накладок или выход из строя ЦСС.

-

Повреждение замкового механизма в результате перекоса рамы тягача по отношению к раме прицепа. Каждая модель ССУ обладает предельными рабочими углами, значения которых отличаются.

-

Редкая замена замкового механизма при больших пробегах грузовика.

-

Торможение полуприцепом без большой надобности.

-

Интенсивное торможение на спуске, особенно при перегруженной машине.

-

Несовместимость тягача с полуприцепом.

www.bigsto.ru

Сцепная высота | JOST Беларусь

JOST на COMTRANS 2017

11.09.2017Седельно-сцепные устройства — конструкция, принцип работы (Часть 1)

24.05.2018Одной из важной характеристик сцепки седельного тягача с полуприцепом является ее высота. Сцепная высота, или высота сцепки – это вертикальный размер от горизонтальной проезжей части до плоскости седельно-сцепного устройства тягача, расположенного в горизонтальном положении в сцепленном состоянии с порожним полуприцепом. Другими словами – это высота от земли до верха ССУ.

Высота сцепки – главная характеристика габаритных размеров автопоезда.

Иногда, исходя из текущей потребности, необходимо изменить высоту сцепки. Понизить или повысить. Однако, эта задача решается комплексно.

Как можно опустить седло на тягаче и как можно поднять седло на тягаче:- изменить радиус колес,

- установить седельное устройство другой высоты,

- установить монтажную плиту (проставку) другой высоты.

Однако, если однобоко подойти к этому вопросу, то это может значительно повлиять на изменение нагрузок и как следствие повышенный износ большинства агрегатов, и соответственно расходы.

Для эффективной работы полуприцеп и седельный тягач должны соответствовать друг другу. При излишней высоте ССУ будет превышение габарита по высоте в передней части полуприцепа. При низком ССУ и высокой сцепной высоте полуприцепа будет нарушение высоты в задней части полуприцепа. Чем больше высота полуприцепа, тем сложнее выдерживать размерность высоты. Любое незначительное отклонение может вести к нарушению параметров сразу в нескольких местах.

На сегодня седельные тягачи имеют четыре основные вида высоты шасси:

Высокое со сцепной высотой – 130-135 см

Нормальное – 118-123 см

Среднее (medium) – 110-114 см

Низкое (Low , UltraLow (тягачи прозвали Lowliner ) – до 100 см

Низкое (Low , UltraLow) – до 100 см

Разницы в высотах между группами достигаются за счет незначительных комбинаций мер. Каждая из групп имеет свои особенности.

Первая применяется при эксплуатации с тралами и иной специальной техникой. Между рамой и ССУ имеет надрамник, в основном тягачи с колесной формулой 6Х4.

Вторая – в основном для тягачей, эксплуатирующихся с п/прицепами не скованными габаритами по высоте : открытые/бортовые платформы, цистерны, самосвалы. Отличительные особенности: самая простая геометрия рамы, ССУ высотой от 150 мм и выше с рельефной плитой от 40мм, колеса 315/80R22,5 или уходящие в историю 295/80R22,5. На передней оси возможны «батоны» – 385/65R22,5, комфортная регулировка пневмоподвески, возможность установки относительно высокого числа главной передачи ведущего моста.

Medium уже может иметь иную геометрию рамы, ССУ – максимум 150мм, установленное без плиты, либо на плиту с максимальной толщиной 22мм, колеса 315/70R22,5 или «батоны» на переднюю ось 385/55R22,5, минимальный уровень высоты пневмоподвески ведущего моста.

Одним из самых сложных, специфических и дорогих изначально вариантов является LowLiner. Отличается рамой с меньшим швеллером и аркой над ведущим мостом. У большинства производителей имеет пневмоподвеску всех мостов, т.к. из-за очень малого клиренса сложно преодолевать многие неровности дорог при маневрировании. Колеса с индексом «высоты» 60% 315/60R22,5 , 295/60R22,5 или “батоны” впереди 355/50R22,5. Чулок ведущего моста иной формы. Конструкция верхнего крепления ведущего моста выполнена по другому. Для оптимизации оборотов двигателя с меньшими колесами применяется минимальное число главной передачи. Уменьшенные по высоте топливные баки. Минимальное по высоте ССУ – 135мм или иное крепление ССУ.

Для унификации возможностей седельного тягача в комлектации UltraLow применяют конструкцию с изменяющейся высотой ССУ. Подъем седла с 96-100 см до 115-120 см может осуществляться механически, пневматически и гидравлически:

Подъем седла механически

Подъем седла пневматически

Подъем седла пневматически

Последнее решение менее популярно из-за значительного увеличения собственной массы тягача. Для эффективного использования седельного тягача в низкой комплектации работа со стандартным полуприцепом должна быть сведена к минимуму или осуществляться по расценкам близким к большеобъемным перевозкам.

Отклонения вверх и особенно вниз от нормального размера сцепной высоты примерно в 120 см ведет к дополнительным затратам при покупке седельного тягача и повышенным эксплуатационным расходам.

Позвоните нам и мы проконсультируем как изменить высоту сцепки.

jost.by

Седельно-сцепное устройство

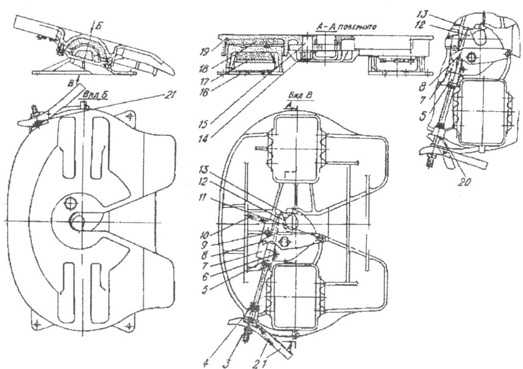

4.8. Седельно – сцепное устройство

Седельно – сцепное устройство крепится к раме с помощью кронштейнов 16 (рисунок 67). К кронштейнам 16 с помощью кронштейнов 17 крепится седло. Кронштейны седла опираются на подушки 18, которые располагаются в гнездах седла.

Под седлом расположен разъемно – сцепной механизм, который состоит из заднего захвата 12, переднего захвата 13 и запорного кулака 5, имеющего два положения – открытое и закрытое. На штоке запорного кулака 5 установлена пружина 4, которая удерживает кулак 5 в закрытом положении. Для открытия (перемещения) кулака на конце штока имеется рукоятка 1, которая крепится гайками 3. Гайки 3 служат также для регулировки зазора в захватах со шкворнем полуприцепа. Кулак в открытом положении удерживается с помощью пружины 10 защелкой 7.

Задний захват 12 вращается на пальце 15, закрытом крышкой 8, закрепленной гайкой 14. Для удержания кулака от случайного открывания служит планка предохранительная 20, которая крепится к седлу болтом 21. Пружина 4 прижимает шток запорного кулака 5 с фиксирующим буртиком к стенке отверстия.

С целью исключения неплотного прилегания торца заднего захвата 12 к кулаку 5, в захват вмонтирована вращающаяся опора 6.

В конструкции седельно – сцепного устройства предусмотрена регулировка диаметра отверстия под шкворень с целью устранения зазоров между захватами и шкворнем.

Регулировка зазоров при первоначальной сцепке тягача с полуприцепом осуществляется в следующей последовательности:

– отверните гайки 3 на штоке;

– произведите сцепку тягача с полуприцепом и проедьте 100-200 метров, произведя при этом 2-3 притормаживания автопоезда с целью выбора зазора между захватами и шкворнем;

– заверните гайки 3 до соприкосновения с рукояткой 1, рукоятка при этом должна соприкасаться с седлом. После этого гайку доверните еще на полоборота и законтрите.

Для устранения зазоров в захватах в процессе эксплуатации необходимо отвернуть гайки 3, проехать автопоездом 100-200 метров с притормаживанием до исчезновения зазоров и после чего завернуть гайку до соприкосновения с рукояткой 1, которая должна соприкасаться с седлом. После этого гайку довернуть еще на 1/2 оборота и законтрить ее.

Рисунок 67. Седельно-сцепное устройство

1 – рукоятка; 2. 4. 10 – пружины; 3 – гайка; 5 – запорный кулак; 6 – опора вращающаяся; 7 – защелка; 8 – крышка. 9. 11.21 – болты: 12 – захват задний; 13 – захват передний; 14 – гайка; 15 – палец; 16, 17 – кронштейны; 18 – подушка; 19 – седло; 20 – планка предохранительная

При невозможности отрегулировать зазор из – за износа запорного кулака и захватов изношенные и деформированные детали замените и повторите регулировку зазоров между захватами и шкворнем, как описано выше.

Для расцепки тягача с полуприцепом необходимо поднять планку 20 вверх, рукоятку 1 вручную (или с помощью монтировки, вставленной в торец рукоятки) повернуть на себя до момента стопорения запорного кулака 5 в вытянутом положении защелкой 7. При этом автоматически освобождается шток запорного кулака 5, его стопорящий буртик входит в направляющее отверстие бобышки седла.

В случае, если перемещение рукоятки на себя затруднено (при усилии, приложенном к рукоятке 25 – 40Н) рекомендуется рукоятку несколько раз переместить вверх – вниз при одновременном повороте на себя. При этом защелка 7, упираясь в торец запорного кулака 5, будет удерживать его в открытом положении. При выезде тягача шкворень полуприцепа проворачивает задний захват 12 относительно пальца 15, при этом захват 12 своим торцом нажимает на защелку 7, проворачивает ее, освобождая запорный кулак 5, который, перемещаясь под действием пружины 10. упирается в торец заднего захвата 12 и удерживает его в открытом положении.

Сцепка тягача с полуприцепом осуществляется автоматически. После сцепки необходимо убедиться, что предохранительная планка 20 находится в вертикальном положении, что свидетельствует о произошедшей сцепке тягача с полуприцепом.

Уход за седельно – сцепным устройством

Перед выездом на линию проверить надежность крепления седельно – сцепного устройства к раме автомобиля, состояние захватов, запорного кулака и пружины защелки.

Изношенные и деформированные детали своевременно должны заменяться новыми.

Не реже одного раза в год очистить опорную поверхность седла, захваты и кулак от старой смазки и смазать новой согласно химмотологической карте.

www.remkam.ru

Зил 130 – Седельное сцепное устройство

Седельный тягач оборудован седельным сцепным устройством

( рис. 76) с двумя осями наклона (в продольной и поперечной плоскостях). Поперечный наклон седла составляет 6° в каждую сторону при снятых ограничителях.

На седельном сцепном устройстве установлены ограничители бокового наклона седла. Меняя их установку, можно получить два положения седла с углами наклона 0 и ±3°.

Седельный тягач ЗИЛ-130В1 предназначен для работы на дорогах с асфальтобетонным покрытием; поэтому при работе тягача с прицепом ограничители надо установить в среднее положение, соответствующее боковому наклону седла на угол 3° в каждую сторону.

Для движения тягача без полуприцепа ограничители должны быть установлены в крайнее положение ближе к оси седла, исключающее боковой наклон седла.

Перед сцепкой следует убедиться в исправности седельного сцепного устройства, шкворня и их крепления; затормозить полуприцеп стояночным тормозом; расположить переднюю часть полуприцепа по высоте таким образом, чтобы при сцепке передняя кромка опорного листа попала на салазки или на седло.

Соединительный шланг и провода должны быть подведены с помощью оттяжной пружины на крючок переднего борта полуприцепа, чтобы не мешать сцепке.

Сцепку нужно осуществлять следующим образом:

1. Выдвинуть назад ограничители 11 бокового наклона седла и застопорить их болтами.

2. Повернуть в сторону предохранитель 6.

3. Перевести рычаг 19 управления расцепкой в крайнее переднее положение, фиксируемое защелкой 24 запорного кулака. Если после расцепки захваты остались раскрытыми и удерживаются в этом положении кулачком, то перемещать рычаг вперед необязательно.

4. Подать тягач задним ходом на малой скорости так, чтобы шкворень полуприцепа попал между скошенными концами седла и произошла сцепка. Убедиться в том, что рычаг 19 занял крайнее заднее положение, шток кулака не выступает за передний торец и предохранитель б саморасцепки опущен.

5. Поднять катки опорного устройства полуприцепа вверх.

6. Открыв защитные крышки головок пневматических систем тягача и полуприцепа, соединить головки.

7. Открыть разобщительные краны пневматических систем тягача и полуприцепа, поставив их рукоятки вдоль корпуса.

8. Вставить вилки электропроводов полуприцепа в штепсельные розетки тягача.

9. Отпустить стояночный тормоз полуприцепа.

Расцепку автомобиля-тягача с полуприцепом необходимо осуществлять в следующем порядке:

1. Затормозить полуприцеп стояночным тормозом.

2. Опустить катки опорного устройства полуприцепа до упора их в поверхность дороги. Если между поверхностью дороги и катками остался зазор, то подложить любые подкладки.

3. Закрыть разобщительные краны на тягаче и полуприцепе, поставив их рукоятки поперек корпуса крана, разъединить соединительные головки и закрыть защитные крышки головок.

4. Вынуть вилки электропроводов полуприцепа из розеток.

5. Убедиться, что подвешенные с помощью пружины на крючок переднего борта полуприцепа концы соединительного, шланга и проводов не мешают расцепке.

6. Отвести в сторону предохранитель 6.

7. Переместить в крайнее переднее положение рычаг 19 управления расцепкой.

8. Включить первую передачу и плавно подать тягач вперед до полной расцепки с полуприцепом.

Иллюстрации к разделу

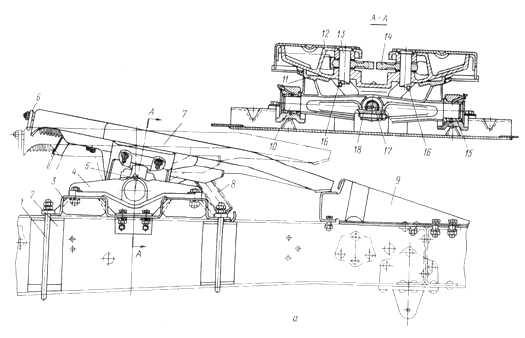

Рис. 76. Седельное сцепное устройство

а – вид сбоку; b – вид снизу; 1- стремянка

2- распорка; 3- подставка седла; 4 – кронштейн крепления седельно-сцепного устройства; 5, 16 – масленки; в – предохранитель от саморасцепки; 7 – седло; 8 – оттяжная пружина; 9 – склизы; 10- балансир; 11 – ограничитель бокового наклона седла; 12 – кронштейн седла; 13 – ось захвата; 14 – захваты; 15- втулка; 17 – ось балансира;18 – клин; 19 – рычаг управления расцепкой; 20 – запорный кулак; 21 – направляющий палец кулака; 22 – пружина запорного кулака; 23 – ось защелки; 24 -защелки запорного кулака; 25 – штифт захвата; 26 – пружина защелки

Задать вопрос на форумеinterdalnoboy.com

Устройство седельного тягача

Седельный тягач – достаточно уникальный вид грузовой техники. Исходя из его определения, следует, что этот универсальный грузовик подразумевает присоединение к нему полуприцепа. Такое устройство седельного тягача позволяет ему в считанные минуты преображаться и в грузовик, самосвал, цементовоз и т.д. В тоже время, выбирая такой вид техники, следует уделять особое внимание его основным характеристикам, так как не все представители зарубежных марок могут подойти к использованию на отечественных дорогах.

В общем случае устройство седельного тягача представляет кабину, установленную на шасси, агрегаты и само седло. Лишь тип полуприцепа определяет функции использования грузовой техники: перевозка сыпучих грузов, доставка контейнеров или негабаритных товаров и т.д. Длина тягача зависит от количества осей шасси и полуприцепа, которые могут меняться. Такая особенность позволяет увеличивать грузоподъемность самого тягача, а, следовательно, уменьшать себестоимость перевозок с увеличением их экономической эффективности. В тоже время стоит учитывать, что существуют определенные ограничения и нельзя бесконечно увеличивать длину автопоезда. Длина тягача в странах Евросоюза совместно с полуприцепом не должна превышать 16,5 м. В России до 2010 года лимитировала только общая длина автопоезда – это 20 м., в 2010 г предполагавшиеся жесткие ограничения на длину в техническом регламенте перевозок были сняты. Это позволяет использовать фактически без ограничений представителей иностранных брендов данных механизмов.

Более жесткие ограничения наложены на размеры тягача по ширине. В соответствии с Правилами Дорожного Движения они не должны превышать 2,55 м (исключение – 2,6 м у рефрижераторов и изотермических кузовов). Следовательно, такие требования могут потребовать модификаций конструкций. Так, например, американские лимиты на размеры тягача выходят за данные рамки.

Гораздо серьезнее требования касаются массы тягача, ведь в конечном итоге от этого параметра зависит сохранение целостности дорожного покрытия. Тут стоит сказать, что фактически все мировые бренды работают в этом направлении и наряду с увеличением мощности собственная масса тягача неуклонно уменьшается. Разработки новых поколений техники привели к существенному уменьшению веса тягача, вместе с ростом рентабельности использования этого вида грузового транспорта. Непосредственно на общий вес тягача оказывает влияние также размещение осей шасси и расположение груза на платформе полуприцепа.

maz-amkodor.ru

Крепление полуприцепа к тягачу

8 (800) 250-28-268 (495) 225-28-26

Безопасность движения автопоезда во многом зависит от надёжности соединения автопоезда и его рабочих параметров недаром специалисты называют его «пятым колесом». Это механическая часть, соединяющая тягач с ведомым автополуприцепом.

Первые элементы сцепки появились ещё в XIX веке, когда был изобретён прицеп, передающий долю своего веса на ведущее шасси на паровом ходу. Суть современных ССУ ничем не отличается, эволюционирует только техническая часть, привносятся элементы контроля сцепки и проч.

Устройство ССУ

Сцепное оборудование или попросту седло, представляет собой грузонесущую плиту с угловой прорезью для вхождения шкворня от полуприцепа. Его присоединение происходит в автоматическом режиме, под плитой расположен механизм фиксации шкворня. Для предотвращения самопроизвольного отцепления устанавливают два независимых замка, которые к расцепке подготавливают вручную. Вся эта металлоконструкция обеспечивает две или три степени свободы.

Виды ССУ

по принципу соединения автопоезда:

- Полуавтоматические, где один из этапов сцепки-расцепки производится вручную;

- Автоматические – контроль и выполнение производит электроника в паре с пневматикой.

по числу захватов:

- Однозахватные конструктивно простые, надёжные и более безопасные, поскольку тяговые и тормозные усилия передаются на массивный кулак-захват, соответственно сцепная установка подвергается только сдавливающим усилиям со стороны прицепа.

- Двухзахватные ССУ, где усилия торможения и движения направлены только на захваты.

по степеням свободы:

- С двумя. Это строение обеспечивающие свободу продольного качания с определённым углом и поворот автополуприцепа в горизонтальной плоскости на 90 градусов вправо или влево, где центром окружности является шкворень. Автопоезд с таким соединением подходит для эксплуатации на ровных дорогах, поскольку отсутствие дополнительной «свободы» повышает устойчивость всего состава в целом.

- Три степени. В механизме появляется продольная ось, позволяющая тяжеловозу дополнительно к упомянутым двум, выполнять поперечное качание. Угол отклонения в таких случаях не должен превышать 15 градусов. Такая сцепка является необходимым условием на бездорожье.

Виды автотягачей по высоте ССУ

Для безопасной эксплуатации следует точно подбирать ведущее звено под параметры прицепного шасси, поскольку можно получить негативные последствия при несоблюдении этого правила. Если прицеп установлен на ССУ с избыточной степенью, то габарит по вышине будет превышен в передней доле полуприцепа. В случае когда седло ниже необходимого, то верхний габарит будет завышен в заднем отделе кузова.

Четыре основных вида шасси по высоте, которая возникает вследствие разной комбинации размеров колёс, самого сцепного агрегата и проч.:

- Высокие шасси с уровнем сцепки от 1.3 до 1.35 метра. Эта группа машин в основном с колёсной формулой 6×4, которые эксплуатируются в паре с низкорамными тралами, спецтехникой;

- Нормальные, высота соединения от 1.18 до 1.23 м. Транспорт этой группы используют с полуприцепами, не имеющими жёсткого габарита по уровню высоты, например цистерны, открытые или закрытые бортовые отсеки, самосвалы и др. Отличительная черта – простая рама машины;

- Среднее (medium) с высотой седла 1.10 – 1.14 м. Сложная рама спецтягача, седельно-сцепное устройство может быть установлено на плите или без неё;

- Низкое соединение до 1 метра: LowLiner или UltraLow. Самое дорогое и сложное исполнение шасси. Конструкция рамы таких машин имеет меньший швеллер и арку над ведущим мостом. Практически на всех мостах устанавливается пневмоподвеска, поскольку с другого типа амортизаторами невозможно движение при столь малом клиренсе. Для комплектации UltraLow применяют установки изменяющие подъём седла с 0,96 метра до 1.2 метра.

Для изменения высшей точки седла устанавливают пневматическую, гидравлическую или механическую систему. Большой вес гидравлики сильно повышает собственный вес тягача, поэтому она не популярна в низкой комплектации. Любые отклонения от нормальной высоты сцепки накладывают дополнительные расходы в связи с покупкой и эксплуатацией грузового состава.

Подбор автополуприцепа под тип тягача

Среди строений тягачей различают два типа: европейский и американский. Между собой они сильно различаются по структуре. Первые получили большое распространение на отечественных дорогах, поскольку для их обслуживания налажена развитая сеть СТО и дилерских центров по продаже запчастей.

Оптимальная эксплуатация автопоезда возможна, когда совпадает марка его составных элементов , либо кузов собран в стране, где используется техника. Это сокращает время на поиск станции техобслуживания и сокращает простой.

Задать вопрос8 (800) 250-28-268 (495) 225-28-26

www.transport-center.ru

Добавить комментарий