Устройство подкрановых путей козлового крана – Скачать РД 10-117-95 Требования к устройству и безопасной эксплуатации рельсовых путей козловых кранов Скачать бесплатно без регистрации

Устройство путей для козловых кранов

Строительные машины и оборудование, справочник

Категория:

Остальное о мостовых кранах

Устройство путей для козловых кранов

Наземный крановый путь козлового крана на опорных элементах (шпалах, полушпалах, бетонных балках) состоит из верхнего и нижнего строений. В состав верхнего строения входят рельсы, накладки, соединяющие рельсы между собой, шпалы и другие опорные элементы, детали крепления рельсов к шпалам, выключающие линейки, элементы заземления и балластный слой (призма). Нижнее строение подкранового пути состоит из земляного полотна (постели) и устройства для отвода воды (водоотвода) (рис. 11, а).

Земляное полотно наземных крановых путей делают односкатным в сторону водоотводящих дренажных труб, кюветов и стоков для отвода ливневых вод. В дренирующих и скальных грунтах площадку земляного полотна разрешается выполнять горизонтальной. Земляное полотно в зоне укладки пути должно быть очищено от строительных материалов, мусора, растительного слоя почвы, а в зимнее время от снега и льда. Насыпной грунт должен быть песчаным и однородным.

Рис. 10. Крепление подвесного кранового пути к металлическим строительным конструкциям:

1 — двутавровая балка, 2 — подвеска, 3 — установочный зазор

Конструкцию и размеры элементов рельсовых крановых путей определяют в зависимости от нагрузки на ходовые.колеса кранов, режима их работы и интенсивности передвижения. Как правило, в наземных крановых путях применяют железнодорожные рельсы типа Р38—Р65, которые укладывают на соответствующие опорные элементы (рис. 11, б). Для укладки рельсовых путей применяют полушпалы (половина стандартной длины шпалы 2750 мм) обрезные и необрезные длиной 1375 мм, изготовляемые из древесины, хвойных пород (сосны, ели, пихты,.лиственницы, кедра) с последующей обязательной пропиткой антисептическими веществами.

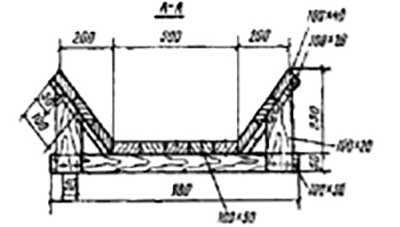

Рис. 11. Наземный рельсовый путь: а — поперечное сечение рельса, б — стык рельсов; 1 — верхнее строение, 2 — нижнее строение, 3 — соединительная электропроводящая перемычка, 4 — подкладка, 5 — полушпала, 6 —двухголовая рельсовая накладка, 7 — рельс, 8 — стыковой болт

Для кранов с удельным давлением на ходовое колесо до 150 кН допускается применение укороченных полушпал длиной 900 мм.

В качестве балластного материала для подкрановых путей применяют щебень или гравий естественный (карьерный) нлп сортированный (обогащенный), песок, гранулированный металлургический или доменный шлаке раз мер a/i и фракций частиц до 60—70 мм. Балластная призма имеет отношение откосов боковых сторон 1 : 1,5.

Рис. 12. Крепление рельсов к полушпалам:

б—костылями; 1 — рельс, 2—пу- 3—прижимная планка, 5 — костыль, 6—полушпала, а—шурупами, тевой шуруй, кладка,

.Между рельсом и опорным элементом устанавливают специальные плоские стальные подкладки. Рельсы к полушпалам крепят путевыми шурупами с прижимными планками или костылями для железных дорог (рис. 12).

Предварительно в полушпалах сверлят отверстия диаметром 16 мм на глубину 155 мм для путевых шурупов и диаметром 12 мм на глубину 130 мм для костылей. Для соединения концов рельсов применяют двухголовые рельсовые накладки по ГОСТ 4133—73, одновитковые пружинные шайбы, стыковые болты и соответствующие гайки (рис. 11, б). Стыки рельсов располагают на двух, уложенных рядом полушпалах.

После укладки крановые пути обкатывают передвижением крана без груза вдоль всего пути 10—15 раз, а затем краном с максимальным контрольным грузом 5—10 раз с последующей подбивкой балластного слоя на просевших участках пути. Осадка пути под ходовыми колесами козлового крана не должна превышать 1 мм на каждые 10 кН удельной нагрузки на колесо крана.

Читать далее: Устройство путей для консольных кранов

Категория: – Остальное о мостовых кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Особенность подкранового пути для козлового крана

Важно помнить! Безопасность перемещения, безаварийная работа крана, объем расходов на обслуживание ГПМ, во многом зависят от выбранной конструкции и правильной укладки подкрановых путей.

Подкрановый путь козлового крана относится к категории наземных. Он во многом похож на рельсовый аналог для башенных грузоподъемных машин, но имеет и свои отличия, которые заключаются:

«Дорога» для козлового крана: особенности устройства

Конструктивно подкрановый путь для козлового крана включает два строения:

- Нижнее – спланированное (используя специальное оборудование), уплотненное земляное полотно с продольным уклоном, не превышающим 0,5%. Также предусматривается устройство водоотвода, чтобы исключить возможность подмывания грунта.

- Верхнее. В состав строения входят: балластный слой/призма (желательно щебеночно-гравийная толщиной 250 и 400 мм, для кранов грузоподъемностью 5 и более 5 т соответственно), железобетонные шпалы, уложенные на расстоянии 50-70 см, рельсы, тип которых подбирается индивидуально, исходя из показателей величины нагрузки на ходовые колеса.

Выполняя монтаж верхнего строения крановых путей, также используют соединительные элементы (пластины) и стальные штыри для стягивания и фиксации рельсов.

Для безопасной эксплуатации грузоподъемной машины предусматривается заземление пути и устройство отводных линеек (обязательный элемент для последующего монтажа концевых выключателей). Дополнительно устанавливаются тупиковые упоры. Они располагаются на расстоянии 1,5 м от окончания каждого рельса (всего 4 шт.) и способны остановить кран при движении с грузом на максимальной скорости.

На заключительном этапе, перед сдачей заказчику, проводится нивелировка подкранового пути, его обкатка, если потребуется подбивка, рихтовка.

Компания «ТехКранМонтаж» разработает проектную документацию, осуществит заказ комплектующих и выполнит монтаж кранового пути. Мы специализированная организация, имеем допуски и разрешения для проведения подобных работ, качество которых успешно подтверждается десятками реализованных проектов.

remcran.ru

РусТальМаш. Статья. Подкрановые пути крана козлового

Подкрановые пути крана козлового

Разработку проекта конструкции рельсового пути и его элементов, устройство рельсовых путей, а также контроль качества устройства рельсового пути и его состояния в период эксплуатации может осуществлять организация, имеющая соответствующую государственную лицензию. При установке крана на эксплуатирующийся крановый путь последний должен быть проверен расчетом на допустимость такой нагрузки.

план

поперечный профиль

Рельсовый путь

1 – рельс,

2 – подрельсовый опорный элемент,

3 – выключающая линейка (копир),

4 – тупиковые упоры,

5 – балластная призма,

К – колея рельсового пути.

В состав рельсового пути козлового крана входит: нижнее строение, верхнее строение, путевое оборудование.

В состав нижнего строения пути входят земляное полотно и водоотвод.

Каждая рельсовая нить размещается на самостоятельном земляном полотне. Площадку под земляное полотно до начала его возведения следует очистить от строительного мусора, посторонних предметов и растительного слоя, а в зимнее время – от снега и льда. Насыпной грунт следует укладывать слоями с обязательным послойным уплотнением. Способ уплотнения и толщина уплотняемого слоя определяются в зависимости от вида грунта, его естественной плотности, а также от вида, типа применяемых грунтоуплотняющих машин и оборудования.

Поверхностные воды с земляного полотна должны отводиться с помощью продольных водоотводных канав, которые необходимо устраивать на всю длину земляного полотна каждой из рельсовых нитей. Водоотводные каналы с уклоном дна не менее 0.003 следует располагать по обеим сторонам земляного полотна и включать в общую систему водоотвода площадки установки крана.

В состав верхнего строения пути входят: балластная призма, подрельсовые опорные элементы, рельсы, стыковые и промежуточные скрепления.

Балластная призма должна обеспечивать стабильное положение рельсовых нитей и передавать от подрельсовых опор давление на земляное полотно. В качестве балласта рельсовых путей следует применять щебень из природного камня, гравий или гравийно-песчаную смесь, крупный или мелкозернистый песок, а также гранулированные и доменные шлаки.

Подрельсовые опорные элементы могут выполняться в виде полушпал, балок, плит различного типа, рам и монолитных железобетонных оснований. В качестве подрельсовых опорных элементов при устройстве верхнего строения используются деревянные полушпалы, изготовленные путем распиливания на две равные части деревянных шпал железных дорог широкой колеи, а также железобетонные полушпалы, балки и монолитные ленты, изготовленные по соответствующим техническим условиям. Допускается изготавливать полушпалы из брусьев.

Для рельсовых путей должны применяться новые рельсы Р43, Р50, Р65, Р75 или старогодные рельсы I и II групп годности в соответствии с классификацией «Технических указаний об использовании старогодных рельсов на железных дорогах широкой колеи».

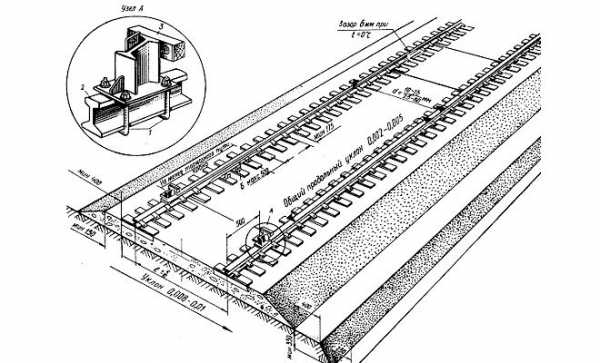

Соединение рельсов между собой обеспечивается стыковыми скреплениями. В местах стыка рельсов, который устраивают на шпале, предусматривают зазор, который при длине рельса 12.5 м и температуре воздуха 0° С должен быть равен 6мм. При других значениях температуры зазор увеличивается или уменьшается на 1.5мм на каждые 10° изменения температуры. Рельсы между собой соединяются двухголовыми накладками и болтами.

Для прикрепления рельсов к подрельсовым опорным элементам применяются промежуточные скрепления, состоящие из подкладок, прижимов и прикрепителей. Под рельсы на деревянные полушпалы следует устанавливать плоские металлические подкладки с отверстиями для путевых шурупов или костылей.

В состав путевого оборудования входят: тупиковые упоры, специальные лотки для предотвращения износа кабеля, питающего электроэнергией кран, ограничители передвижения, ограждение, заземление, предупреждающие знаки.

Тупиковые упоры должны обеспечивать гашение остаточной скорости крана и предотвращение схода крана с рельсовых путей в аварийных ситуациях (наезд на упоры с включенным механизмом передвижения крана). После аварийного наезда упоры должны подвергаться полному техническому освидетельствованию, о чем делается запись в паспорте тупиковых упоров. На рельсовых нитях должны быть установлены и закреплены четыре тупиковых упора на расстоянии не менее 500 мм от ближайшего конца рельса, железобетонной балки или центра последней полушпалы.

Ограничители передвижения устанавливаются на рельсовом пути для своевременного отключения двигателя механизма передвижения крана. Конструкция ограничителя передвижения зависит от типа конечного выключателя, установленного на кране:

- конечный выключатель типа КУ-701 – ограничитель передвижения в виде линейки,

- конечный выключатель типа КУ-704 – ограничитель передвижения в виде копира.

На обоих концах рельсового пути должны быть установлены ограничители передвижения для концевых выключателей механизмов передвижения крана. Ограничители передвижения устанавливаются таким образом, чтобы отключение двигателей механизмов передвижения крана происходило на расстоянии не менее полного пути торможения крана до тупиковых упоров.

Во избежание попадания кабеля на рельс и его быстрого износа на участке расположения кабеля рекомендуется:

- для кранов с кабельным барабаном – спланировать грунт на уровне верха полушпал (железобетонной балки) или установить специальный лоток из деревянных или полимерных материалов.

- для кранов без кабельного барабана – установить специальный лоток.

Вдоль рельсового пути необходимо выставить знаки безопасности с поясняющими табличками, имеющими надписи: «Входить на рельсовый путь посторонним запрещается», «Место стоянки крана».

Рельсовый путь должен быть оборудован системой заземления. Рельсы заземляют с помощью перемычек из пруткового материала, которые приваривают к рельсам. Такими же перемычками рельсы соединяют со стержнями длиной 2.5 — 3.5м, забиваемыми в землю.

Контроль за состоянием кранового пути

При эксплуатации необходимо осуществлять постоянный контроль за состоянием рельсового пути и путевого оборудования. Должны проводиться следующие виды контроля:

- ежесменный – перед каждой сменой работы крана,

- плановый – один раз в 3 месяца (первый год эксплуатации),

- один раз в 6 месяцев (после года эксплуатации),

- дополнительный – при особо неблагоприятных метеорологических условиях (ливнях, таянии снега и т.п.), а также при наличии неустойчивых участков пути,

- полное техническое освидетельствование – не реже одного раза в 3 года.

Перед каждой сменой работы крана крановщик обязан производить визуальный осмотр рельсового пути и путевого оборудования.

Полное техническое освидетельствование проводится организацией, имеющей государственную лицензию на проверку качества элементов рельсового пути и путевого оборудования. Устанавливается планово-высотное положение рельсовых нитей, определяется величина упругой просадки, а также проводится осмотр состояния элементов верхнего и нижнего строения пути и путевого оборудования. Результаты проверок заносятся в паспорт рельсового пути.

Геодезическая съемка (нивелировка) рельсового пути – установление фактического положения элементов рельсового пути (земляного полотна, балластовой призмы, рельсовых нитей) в вертикальной плоскости, параллельности осям в плане, прямолинейности с использованием геодезических приборов.

www.rustalmash.ru

ремонт, нивелировка, мостовых кранов, рихтовка, монтаж, крепление рельса

Подкрановые пути под кран нужны для того, чтобы грузоподъемные краны могли передвигаться по промышленной или строительной площадке. От того, насколько правильно проложены рельсы, зависит срок службы, а также безаварийная работа крана.

Типы

Все пути для кранов можно разделить на следующие группы:

- надземные;

- наземные.

Надземные необходимы для эксплуатации мостовых кранов, перемещения кран-балок и других грузоподъемных конструкций спецназначения, которые эксплуатируются на внешних эстакадах или в цехах промышленных предприятий. Для монтажа таких путей используются подкрановые балки, их производят из железобетона или стали. В процессе строительства их прикрепляют к консолям несущих опор.

Пути надземного вида можно разделить на следующие разновидности:

- подвесные;

- опорные.

К первым кран подвешивают, а во втором случае он на них опирается. Если предприятие только начинает свою работу, то в новых цехах оно может устанавливать конструкции любого типа. Но при реконструкции старых зданий нужно учитывать, что не все они могут выдержать нагрузку, которую будут оказывать на них подвесные системы. В этом случае нужно разработать проект, сделать расчеты.

Предприятие может выбрать устройство наземных путей. Их прокладывают как по улице, так и внутри помещений. Они предназначены для передвижения козловых кранов, консольных грузоподъемных механизмов и полукозловых устройств. Такие пути предназначены и для перемещения напольных тележек.

К строительству предъявляются жесткие требования.

Если организация приобрела кран небольшой грузоподъемности, под него достаточно сделать шпально-балластное основание. Например, так делают пути под легкий козловой кран. Для перемещения тяжелой грузоподъемной техники, например мостового устройства, под пути делают фундамент. Затем на него укладывают железобетонную основу, используют при монтаже балки.

Устройство

Бесперебойная работа крана зависит от того, насколько правильно было выполнено устройство подкрановых путей. Полотно, по которому будут проложены рельсы, можно укладывать только после завершения земляных работ на строительной площадке.

Если необходимо сделать пути под открытым небом, сначала нужно проложить водопровод, провести канализацию, закончить подключение к газовой магистрали. Необходимо обратить внимание на то, что от площадки, по которой будут проходить рельсы, должны быть отведены ливневые воды.

После этого следует обратиться в организацию, сотрудники которой подготовят проект. Специалистами должна быть рассчитана длина подкрановых путей и их ширина. Затем можно приступать к его реализации.

На каждом этапе строительства следует жестко контролировать качество работы. Например, если строительство происходит в зимний период, в пазухах должен оставаться лед или снег. Необходимо следить за тем, чтобы был использован только талый грунт. Его, как и слой гравия, который используется для формирования насыпи, необходимо хорошо утрамбовать. Это позволит в дальнейшем избежать промоин, трещин и просадок. Необходимо помнить, что такие дефекты могут привести к падению крана.

Основание под кран грузоподъемностью до 80 тонн должно быть прочным. Под него можно насыпать грунтовую подушку, сверху сделать насыпь из песка. Она дешевле щебеночной, но срок ее эксплуатации не превышает 1 года.

Предприятия часто используют в производстве краны, грузоподъемность которых превышает 80 тонн. Пути под них сооружают в соответствии со следующими требованиями:

- Балласт делают из щебня, размер фракций которого составляет 2-7 см.

- Шпалы укладывают на балластный слой. Расстояние между ними должно составлять 25-45 см.

Для изготовления шпал используются сосна. Это прочный материал, но все изделия должны быть дополнительно обработаны. Их ошкуривают и покрывают антисептиком. Под краны большой грузоподъемности укладывают не деревянные шпалы, а железобетонные. Для того чтобы уложить на подушку, их берут клещами или передвигают тросовыми петлями.

Укладывая рельсы, нужно следить за расстоянием между ними. Оно должно быть одинаковым. Разрешен допуск в одну или в другую сторону, но не более 5 мм. Направляющие укладывают таким образом, чтобы они проходили параллельно центральной оси путей. Сначала к шпалам пришивают первую нитку рельсов, после этого переходят ко второй. Монтаж осуществляется по шаблонам.

Необходимо следить за тем, чтобы рельсы были уложены строго параллельно друг другу, ведь отклонения вызовут перегрузку механизма, который отвечает за движение крана. Ходовая будет изнашиваться быстрее, кран потребует ремонта. При сильном износе возможна авария, тогда грузоподъемный механизм может полностью выйти из строя.

Выполняя монтаж, необходимо следить за тем, чтобы рельсы не изгибались «змейкой». Такое расположение приводит к возникновению качки при движении крана. Забивая костыли, нужно обращать внимание на то, чтобы они не только удерживали рельсы на месте, но и прижимали их к основанию.

При большой нагрузке и поперечном перемещении шпалы могут расколоться. Чтобы этого не произошло, не следует забивать костыли на одной прямой. Для стыковки рельсов используют накладки, их притягивают болтами.

При монтаже путей нужно обращать внимание на горизонтальность, ее проверяют нивелиром. Если его нет, прибор можно заменить уровнем. Когда работы будут закончены, пути необходимо обкатать. Это делают путем перемещения башенных кранов, их прокатывают туда-сюда по путям. После завершения обкатки просевшие шпалы подбивают.

После завершения работ на концах путей устанавливают упоры. Они нужны для того, чтобы ограничить передвижение крана. При движении он должен останавливаться не ближе 1 метра от тупика.

Монтаж

Если необходимо выполнить монтаж подкрановых путей под открытым небом, следует начать с обращения в организацию, которая имеет лицензию, выданную Ростехнадзором. Перейдя на портал федеральной службы, можно проверить, имеет ли фирма разрешение.

Сначала специалистами разрабатывается схема монтажа, после этого приступают к работам на площадке. С нее снимают плодородный слой земли, доходя до слоя глины. После этого делают водоотвод, отсыпают подушку. Сверху насыпают слой щебня. Технология монтажа должна строго соблюдаться, тогда пути под кран прослужат долго.

Важно правильно выполнить расчет фундамента под кран. Выполняя работу, нужно ориентироваться на стандарт ГОСТ. При создании подвесных путей важно учесть размеры балки, на которой будет зафиксирован рельс. Они зависят от того, какие грузы нужно переносить. Чаще всего используются двутавровые балки из металла. Ширина их полки должна быть не менее 20 см, высота балок — от 60 см и более.

Разрабатывая проект, нужно ориентироваться на то, какие технические характеристики имеют грузоподъемные машины. Предприятия могут использовать узкоколейные рельсы, например Р-24, а также специзделия, предназначенные для перемещения крановых механизмов. Это модель железнодорожных рельс КР-70.

Если организация приобрела кран небольшой грузоподъемности, то рельсы можно сделать из металлопроката. Для этого используют изделия квадратного сечения 5×5 см или 6×6 см.

Следует правильно выполнять крепление крановых рельсов к подкрановым балам. Квадратные рельсы приваривают, фиксируя к подкрановой балке. Если приобретены рельсы Р-24, их тоже можно приварить, но для этого должны быть использованы крепежи. К-70 можно монтировать только при помощи болтовых соединений. Этот способ потребует больших финансовых затрат, но длительный срок службы путей беспечен.

Занимаясь монтажными работами, необходимо ориентироваться на ГОСТ 4121-96. Следует учитывать нормативы Р 53866-2010. В этих документах перечислены основные требования, которые предъявляют к рельсам.

Обслуживание

После нескольких лет эксплуатации характеристики путей могут отклониться от нормы. Необходимо учитывать, что дефекты оказывают влияние на работоспособность крана, ведь они усиливают износ элементов. В результате возникает вероятность аварии.

Для того чтобы предупредить негативное развитие ситуации, выполняют техническое обслуживание. Специалисты проверяют качество болтовых соединений, особое внимание уделяется состоянию тупиковых упоров. В ходе работ проверяют болтовые соединения.

Осмотру подвергают рельсы. Их отклонение не должно превышать то, которое указано в документах по эксплуатации. После завершения осмотра специалисты включают рекомендации по обслуживанию в отчет.

Ремонт

Ремонтные работы выполняют при повреждении рельсов или их износе. Обнаружить неполадки можно, проведя комплексное обследование. При необходимости рабочими может быть сделана рихтовка подкрановых путей, ее осуществляют по высоте, а также по осям.

Специалисты меняют детали, которые подверглись большему износу, регулируют стыки. Если есть необходимость, проводится реставрация земляного полотна, осуществляется замена электрического оборудования, выполняется нивелировка подкрановых путей.

Если вышла из строя электрика, сотрудники организации, имеющей лицензию Ростехнадзора, сделают заземление подкрановых конструкций.

Комплекс работ может быть расширен, ведь после диагностики может оказаться, что рельсы не в допуске. В этом случае их необходимо заменить. Сначала разрабатывают новый проект, а затем начинается процедура, которая аналогична первичному монтажу. Неполадки поможет выявить съемка подкрановых путей.

Правильно сделанные рельсы прослужат не менее 25 лет, но в некоторых случаях возможен более ранний демонтаж из-за возникновения форс-мажорных ситуаций. Например, это может произойти при размыве насыпи из-за паводка. Рельсы могут быть деформированы в результате падения крана или груза. Ремонт подкрановых путей должны выполнять специалисты.

specmahina.ru

Крановые пути козловых кранов

Строительные машины и оборудование, справочник

Категория:

Козловые краны

Крановые пути козловых кранов

При разработке технической документации на козловые краны в нее обязательно включают указания по устройству крановых рельсовых путей с укладкой рельсов на деревянные полушпалы и с щебеночным или гравийным балластом. Эти указания учитывают при разработке проекта путей, в котором предусматривают дренажную систему и устройство для подвода питающего тока. Проект должен учитывать также конкретные геологические особенности данной площадки.

Пути на инвентарных рельсовых звеньях е железобетонным балочным или бетонным ленточным фундаментом выполняют по технической документации, разрабатываемой строительными проектными организациями.

Вне зависимости от типа крановых путей точность их укладки должна соответствовать требованиям Правил Госгортехнадзора. Общими являются также требования к типам подкрановых рельсов, заземлению, устройствам токоподвода.

Основными элементами кранового пути являются земляное полотно, песчаная подушка, балласт, шпалы и рельсы с промежуточными и стыковыми скреплениями.

Для путей козловых кранов используют новые и находившиеся в эксплуатации железнодорожные рельсы типов Р43, Р50 и Р65; в некоторых случаях могут быть использованы и годные к эксплуатации более легкие рельсы типа Р38. При нагрузках на ходовые колеса 50 … 70 кН можно применять и рельсы типа Р24, предназначенные для узкоколейных железных дорог.

Тип рельса зависит в основном от нагрузки на ходовые колеса; однако существенное значение имеют также шаг укладки шпал, база балансирных ходовых тележек, податливость балласта и земляного полотна.

При выборе материала, конструкции и размеров элементов путей козловых кранов часто учитывают рекомендации, разработанные для башенных строительных кранов и содержащие указания по устройству дополнительного оборудования путей — заземлению, лоткам для токоподводящего кабеля и тупиковым упорам. (Инструкция по устройству, эксплуатации и перебазированию рельсовых путей строительных башенных кранов СН 78—79). Однако при использовании этих рекомендаций следует учитывать как ограниченный срок службы путей башенных строительных кранов (6 … 10 месяцев на одном объекте), так и низкую интенсивность работы их механизмов передвижения. Поэтому при устройстве путей козловых кранов целесообразно учитывать нормативы и руководства по устройству железно дорожных рельсовых путей.

В качестве балласта следует использовать щебень из естественного камня или гравий; балласт из песка или металлургических шлаков недостаточно стабилен и применение его для путей козловых кранов нежелательно. При укладке балластного слоя из щебня или дробленого гравия между ним и основанием необходимо дополнительно устраивать песчаную подушку толщиной 150 … 200 мм. Такая подушка необходима для увеличения общей толщины балластного слоя, а также для предотвращения проникновения грунта в щебень, а щебня в грунт.

Для расчета путей могут быть использованы указания, приведенные в различных работах. При этом расчетную вертикальную нагрузку на рельс принимают без учета коэффициентов перегрузки и динамических нагрузок.

Толщину песчаной подушки можно включать в расчетную толщину балласта, при этом показатели податливости пути (модуль упругости основания и коэффициент постели полушпал) следует уменьшать на 20 … 30%.

В процессе эксплуатации пути могут смещаться; для обеспечения возможности их выверки необходимо предусматривать постоянные осевые знаки или реперы.

По концам путей устраивают тупиковые упоры (рис. 110). Они содержат торцовый щит, основание и ребра — среднее и боковые. К щиту на болтах прикреплена деревянная подушка. Основание пришито костылями к шпалам, а ребра приварены к рельсу и к основанию.

Рис. 110. Типовой тупиковый упор для козловых кранов грузоподъемностью 8 … 20/5 т

Читать далее: Расчет монтажа козлового крана

Категория: – Козловые краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Устройство и схемы подкрановых путей

Строительные машины и оборудование, справочник

Категория:

Выбор кранов

Устройство и схемы подкрановых путей

Перед устройством полотна подкрановых путей рекомендуется закончить все земляные работы и сделать вводы водопровода, канализации, газа и других коммуникаций. Необходимо спланировать площадку, обеспечив отвод ливневых вод.

При засыпке пазух необходимо внимательно следить за тем, чтобы в них не было снега и льда, а грунт для засыпки использовался только талый; в дальнейшем его нужно хорошо утрамбовать, чтобы избежать просадок пути и падения крана.

Для устройства оснований кранов с грузовым моментом до 80 тм достаточно устройства грунтового основания, выравненного песчаной подстилкой. Песчаная подсыпка дешевле щебеночной в 7—8 раз и обеспечивает нормальные условия работы крана на срок до года. На кранах с грузовым моментом свыше 80 тм в качестве балласта рекомендуется применять щебень крупностью 25—70 мм.

Шпалы, в зависимости от типа крана, укладываются на балластный слой на расстоянии 25—45 см друг от друга. Шпалы должны быть сосновые, ошкуренные и антисептированные. В настоящее время широкое распространение получают железобетонные шпалы. При раскладке шпал следует пользоваться специальными клещами или тросовыми петлями.

Расстояние между осями рельс должно быть равно ширине колеи крана с максимально возможным допуском -f-5 мм. Рельсы должны быть уложены параллельно оси подкранового пути. К шпалам следует пришить одну нитку рельсов, а затем по шаблону вторую. Непараллельность рельс вызывает перегрузку механизма передвижения крана и чрезмерный износ ходовых колес.

При укладке рельсов не следует допускать образования «змейки» (расположение рельсов не по одной прямой). В противном случае при движении возможна качка крана. Костыли следует забивать так, чтобы они прижимали рельсы, а не только удерживали их от поперечных перемещений. Чтобы предотвратить воможность расколки шпал, не следует располагать костыли на одной прямой.

Стыковать рельсы следует посредством накладок, которые притягиваются к рельсам болтами. Накладки должны соответствовать типам рельсов. Стык должен, как и в железнодорожных путях, располагаться м^ежду шпалами, сближенными до 15—20 см.

Горизонтальность пути необходимо проверять уровнем или нивелиром. После окончания работ по устройству пути его необходимо обкатать. Для этого по пути несколько раз перемещают башенный кран в обе стороны. После обкатки выверяют и подбивают просевшие шпалы. По условиям техническим и техники безопасности допустимый продольный и поперечный уклоны пути не должны превышать 0,005. На концах пути следует устанавливать упоры для выключения ограничителей передвижения, чтобы кран остановился не ближе, чем на 1 м от тупика.

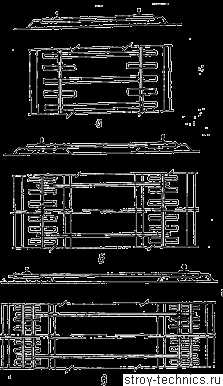

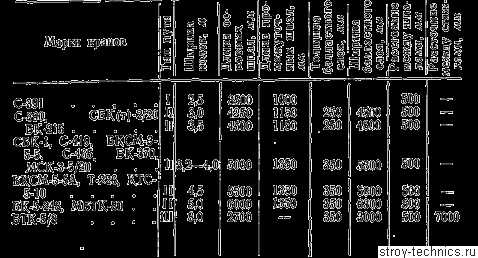

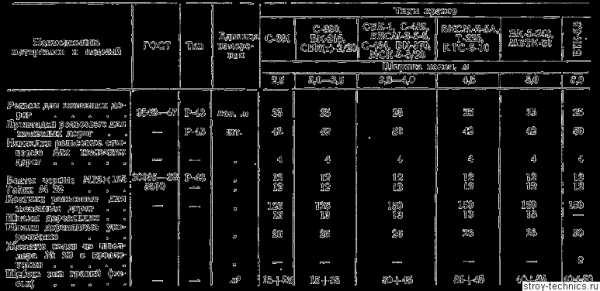

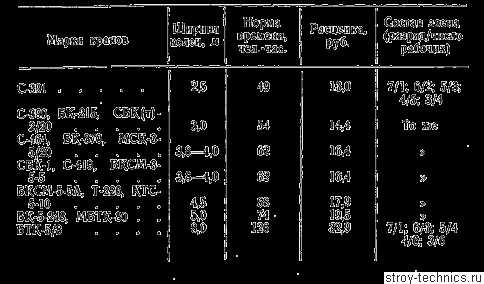

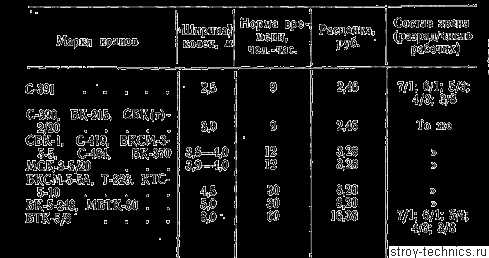

Схемы устройства подкрановых путей для различных типов кранов приведены на рис. 87. Техническая характеристика их приведена в табл. 20.

Количество потребных материалов и изделий, применяемых для сооружения одного звена подкранового пути (длина 12,5 м), приведено в табл. 21.

Нормы времени и расценки на устройство и разборку одного звена покра-нового пути и рекомендуемый состав звена рабочих приведены в табл. 22 и 23.

Новые решения подкрановых путей

Рис. 87. Схемы устройства подкрановых путей для башенных кранов: а—с грузовым моментом до 60 тонна-метров; б—с грузовым моментом до 100 тонна-метров; в—для тяжелых монтажных и козловых кранов.

Устройство подкрановых рельсовых путей для башенных кранов требует значительного времени и средств. Подкрановые пути составляют около 25% стоимости машино-смены башенного крана на объекте.

Существующие конструкции подкрановых путей на деревянных шпалах не только требуют больших затрат времени и ручного труда, расхода материалов, используемых обычно однократно, но и не обеспечивают необходимой точности укладки и нормальной работы отдельных узлов, а также устойчивости крана в процессе работы.

Отдельными строительными и проектными организациями с целью устранения этих недостатков существующих подкрановых путей разработаны конструкции инвентарных железобетонных подкрановых путей, обеспечивающих срок службы их от 30 до 40 лет.

Таблица 20

Характеристика подкрановых путей башенных кранов

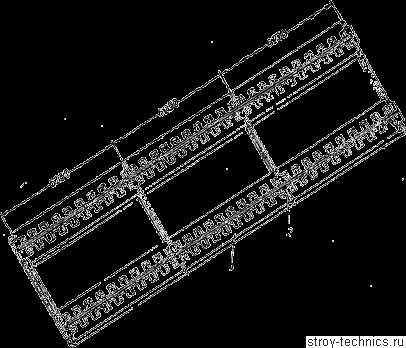

Инвентарные железобетонные пути. Одно звено таких путей состоит из двух железобетонных шпалолежней длиной по 9,25 м каждый, которые укладываются параллельно по ширине пути башенного крана.

Рис. 88. Конструкция шпалолежня (предложение инж. Шептицкого Б. А.)

Конструкция шпалолежня (рис. 88) представляет собой монолитную балку с поперечными балочками длиной по 1,3 м каждая.

На верхней плоскости продольной балки к забетонированным в ней закладным деталям электросваркой крепится стальная полоса 70X40 мм, которая заменяет рельс.

Материалы и изделия, применяемые для сооружения одного звена подкранового пути (длина 12,5 м).

Таблица 21

Примечание. Для крана С-391 рельс узкой колеи Р-15-18 ГОСТ 6368-52 накладки и костыли применяются в соответствии с требованием железной дороги узкой колеи.

Таблица 22

Нормы времени и расценки на устройство одного звена подкранового пути длиной 12,5 м

Таблица 23

Нормы времени и расценки на разборку одного звена подкрановых путей длиной 12,5 м

Для кранов с шириной колеи 3,8, 4,0, 4,5 и 5,0 м нормы времени и расценки приняты Главмосстроем. Ю. Н. Быкова «Скоростная перебазировка

башенных кранов», Госстройиздат, М.. 1958.

По остальным кранам нормы времени и расценки определены интерполяцией.

Шпалолежни по ширине крепятся между собой трубчатыми стяжками. Каждая стяжка имеет болт с двухсторонней резьбой для регулирования ширины колеи.

По длине шпалолежневые звенья стыкуются болтами.

Вес одного шпалолежня составляет 3480 кг.

Перед укладкой шпалолеж-ней основание, на котором они должны быть расположены, необходимо тщательно укатать или утрамбовать.

Шпалолежни погружают на автомашину и укладывают автокраном при помощи траверсы.

Применение инвентарных подкрановых путей в условиях поточного метода жилищного строительства в значительной степени сократит время на разборку, перевозку и устройство подкрановых путей.

Основанием подкрановых путей является напряженно-армированный железобетонный блок.

Блок (рис. 89) представляет собой железобетонные шпалы, соединенные между собой монолитно-краевыми элементами. Краевые элементы подвергаются предварительному напряжению, что обеспечивает трещиностойкость конструкций.

Рис. 89. Конструкция блока подкранового пути (Главленинградстроя).

Блок изготовляется длиной 12,5 и шириной 1,2 м и имеет прямоугольные сквозные окна размером 0,25×0,8 м. При наличии окон можно устанавливать реечные или автомобильные домкраты во время рихтовки или под-штопки путей. Окна одновременно уменьшают вес блока.

Блок вместе с рельсом весит 4,3 г и является достаточно транспортабельным и удобомонтируемым.

Блоки изготовляются в двух вариантах.

Рис. 90. Схема инвентарного подкранового пути:

1—продольная рама; 2—поперечная балка.

По первому варианту рельсы крепятся к блоку специальными лапками и болтами диаметром 20 мм, поэтому смену болтов можно производить сверху, не подкапывая блок и не разбирая рельсовый путь. Рельсы опираются на шпалы посредством металлических закладных крепленых деталей. Крепление предусматривает применение рельсов типа Р-43, Р-50, при этом меняются только размеры прижимных лапок. По второму варианту крепление рельса к блоку жесткое и осуществляется анкерными «усами» из полосовой стали, приваренными к основанию рельса специальными электродами.

Анкерные «усы» заделываются в бетон во время бетонирования блока. Такая конструкция может работать, как единое целое, — железобетонный блок и рельс.

Блоки запроектированы для укладки на песчаный или щебеночный балласт. Хорошая посадка инвентарного блока на балласт затрудняет боковой угон верхнего строения пути. Возникает возможность уменьшить размеры балластного слоя. Увеличенная сопротивляемость сдвигу в поперечном направлении устраняет необходимость применения связей. В случае тяжелого режима работы крана и на слабом основании поперечная связь может быть легко осуществлена.

Нижняя постель блока должна быть шероховатой.

Шероховатость создается засыпкой поверхности незатвердевшего бетона слоем щебня крупностю не выше 10 мм.

Схема инвентарного подкранового пути приведена на рис. 90.

Читать далее: Дальнейшее развитие и совершенствование строительных кранов

Категория: – Выбор кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Крановый путь

Различают надземный рельсовый крановый путь, применяемый для установки мостовых и передвижных консольных кранов, и наземный рельсовый крановый путь, применяемый для установки башенных, портальных, козловых кранов и мостовых перегружателей. Путь железнодорожного крана также относится к категории наземного пути. Надземный крановый путь может быть выполнен опорным (для опорных мостовых кранов) и подвесным (для подвесных одно-, двух- и многоопорных мостовых кранов). Подвесной путь применяется также для электрических передвижных талей и электрических тележек.

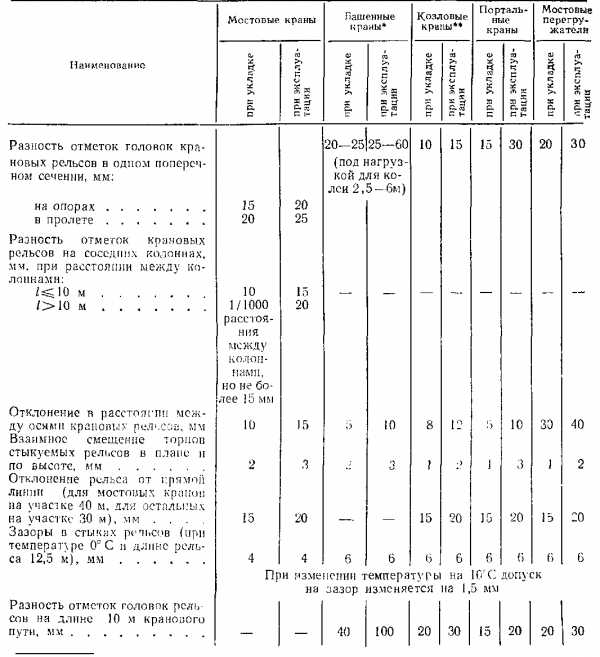

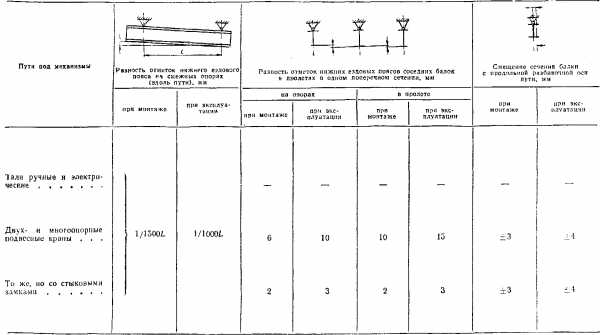

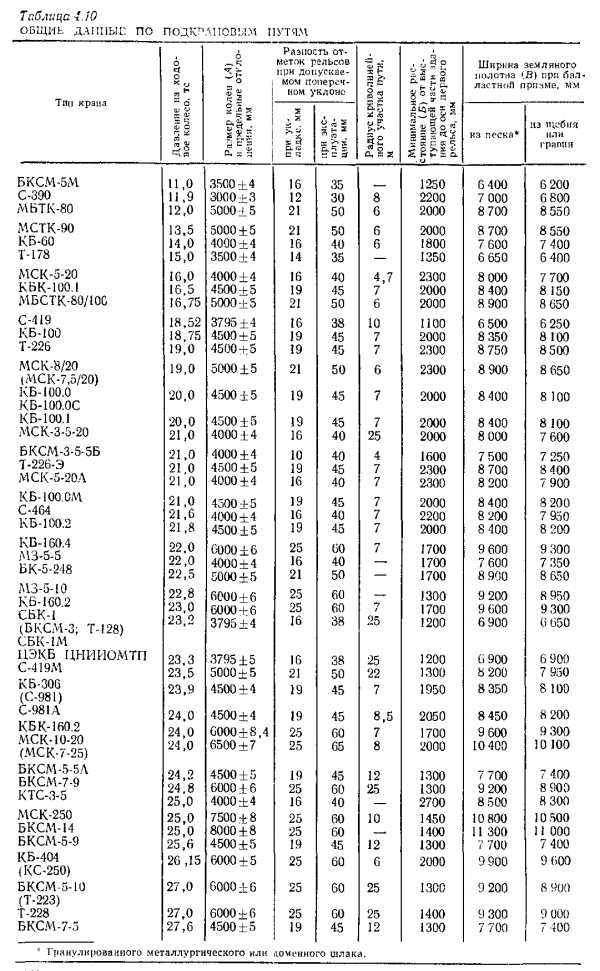

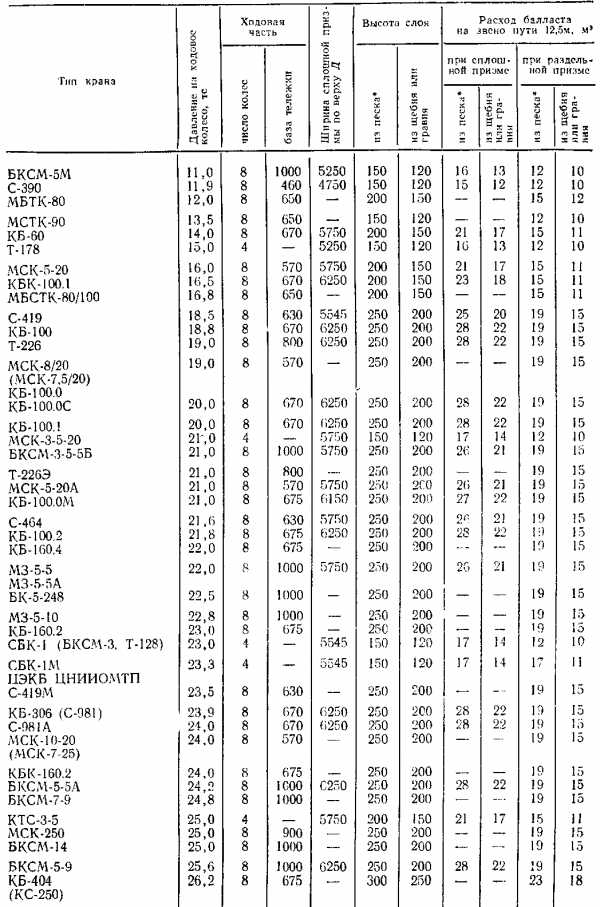

Устройство кранового пути, кроме пути железнодорожного и башенного строительного крана с давлением на ходовое колесо до 28 тс, должно производиться по проекту, составленному проектной организацией. В проекте наземного рельсового кранового пути должны содержаться сведения о типе рельсов; типе, сечении и длине шпал; расстоянии между шпалами; способе крепления рельсов между собой и к шпалам; наличии прокладок между рельсами и шпалами; конструкции прокладок и способе установки; величине зазора между рельсами; материале и размере балластного слоя, допустимом минимальном радиусе кривой на криволинейных участках пути; предельно допустимой величине общего продольного уклона; упругой просадке под колесами и допусках па ширину колеи и разность уровня головок рельсов; конструкции тупиковых упоров и устройстве заземления рельсового пути. Для козлового, портального и башенного кранов (кроме башенного строительного с давлением на ходовое колесо до 28 тс) эти же сведения должны быть указаны заводом-изготовителем в паспорте крана или па приложенном к паспорту эскизе. При составлении проекта, монтаже и содержании путей должны учитываться данные табл. 4.8 и табл. 4.9.

Таблица 4.8 Допуски на укладку рельсов крановых путей и максимально допустимые отклонения при эксплуатации

Рельсовый путь башенного строительного крапа с давлением на ходовое колесо до 28 тс (включительно) выполняется и содержится в соответствии с Инструкцией

Таблица 4.9 Допустимые максимальные отклонения размеров путей при монтаже и эксплуатации

по устройству, эксплуатации и перебазированию подкрановых путей для строительных башенных кранов СН 78—73 Госстроя СССР. Для башенных кранов с давлением на ходовое колесо свыше 28 тс крановые пути изготовляются по указаниям, изложенным в паспорте крана, и инструкции по его монтажу и эксплуатации. В особых случаях при специфических условиях эксплуатации для кранов с давлением на колесо до 28 тс подкрановые пути сооружаются по специальным проектам.

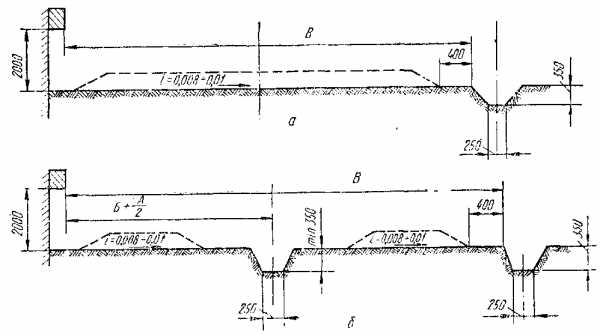

Укладка путей производится из сборных инвентарных секций (на железобетонных балках, из дерево-металлических секций, из секций на деревянных полушпалах или из отдельных элементов). Площадка земляного полотна кранового пути планируется в поперечном направлении с уклоном i от 0, 008 до 0, 01 в сторону водостока, как показано на рис. 4.23. Водосток может не устраиваться в песчаных грунтах и в районах с засушливым климатом.

Рис. 4.23. Профиль земляного полотна подкранового пути а — для кранов с колеи размером 5000 мм

К специфическим условиям относится эксплуатация строительных башенных кранов па конструкциях зданий и сооружений; в местностях, имеющих карстовые явления; на косогорах с поперечным уклоном более 1: 10; на криволинейных участках пути; в условиях Крайнего Севера при устройстве путей на снежном основании.

Крановый путь наземных крапов на опорных элементах (шпалах, железобетонных балках и т. п. ) состоит из верхнего и нижнего строений.

В состав верхнего строения входят рельсы, накладки, соединяющие рельсы между собой, шпалы или другие опорные элементы. элементы крепления рельсов к шпалам и балластный слой. Нижнее строение кранового пути состоит из земляного полотна (постели) и устройства для отвода воды. В качестве балластного материала для кранового пути башенных строительных кранов используется песок (по ГОСТ 8736—67), гранулированный металлургический шлак, доменный шлак, щебень и гравий естественный (карьерный) или сортированный (обогащенный). Гранулометрический состав балластного материала должен отвечать определенным требованиям.

Размер колеи крана А минимальное расстояние от выступающих частей здания до оси ближайшего рельса Б и ширину земляного полотна В принимают по табл. 4. 10 Общий продольный уклон земляного полотна и водостока должен быть в пределах от 0, 002 до 0. 005.

В дренирующих и скальных грунтах земляное полотно выполняется горизонтальным.

Профиль и размеры земляного полотна на криволинейных участках пути должны соответствовать нормам, установленным для прямолинейных его участков. Поперечный профиль водоотвода должен соответствовать указанному на рис. 4. 23 с откосами для песчаных грунтов n = 1; 1, 5 (для других грунтов n = 1: 1). Допускается засыпка водостока дренирующим материалом (щебень, гравий, крупный песок). Разрешается земляное полотно устраивать из насыпного грунта при укладке его слоями 200—300 мм с обязательным последующим уплотнением.

При устройстве земляного полотна па основном и насыпном грунте насыпной грунт должен быть однороден с основным; откос в месте примыкания к основному грунту 1: 1, 5. Плотность грунта земляного полотна должна отвечать инструкции СН 78—73.

Таблица 4.11 Размеры балластной призмы и нормы расхода балластных материалов на устройство звена пути на деревянных и дерево-металлических полушпалах, мм

www.septilos.ru

Добавить комментарий