Устройство подкрановых путей башенных кранов – СН 78-73 Инструкция по устройству, эксплуатации и перебазированию подкрановых путей для строительных башенных кранов

Подкрановые пути башенных кранов

Строительные машины и оборудование, справочник

Подкрановые пути башенных кранов

Категория:

Механизмы башенных кранов

Подкрановые пути башенных кранов

Рекомендаций по устройству, эксплуатации и.перебазированию подкрановых путей распространяются на строительные башенные краны с нагрузкой на ходовое колесо до 28 тс. При специфических условиях эксплуатации (установлении кранов непосредственно на конструкции строящихся зданий и сооружений, на местности, имеющей-карстовые включения, на косогорах с поперечным уклоном более, 1:10, криволинейных участках, условиях Крайнего Севера при устройстве путей на снежном основании) подкрановые пути должны сооружаться по индивидуальному проекту. При нагрузке на колесо свыше 28 тс подкрановые пути должны изготовляться по указаниям инструкций по эксплуатации каждого из таких кранов.

Подготовку площади и устройство подкрановых путей (рис. 4.12) для строительных башенных кранов надо производить применительно к ходовой части и соответствующего давления на колесо кранов.

В состав верхнего строения пути входят: балластный слой, опорные элементы, рельсы и рельсовые скрепления, тупиковые упоры, включающие линейки и элементы заземления. Шпалы для подкрановых путей должны применяться 1-го и 2-го сортов по ГОСТ 78 — 65 «Шпалы деревянные для железных дорог широкой колеи». Крепление рельсов к полушпалам должно осуществляться шурупами путёвыми по ГОСТ 809—71 с прижимами или костылями по ГОСТ 818—41.

Рис. 4.12. Профиль подкранового пути на деревянных полушпалах при колее 4000 мм:

1 — полушпалы; 2 — рельсы; 3 — балластная призма; 4 — расстояние от оси первого рельса до выступающей части здания

Рис. 4.13. План подкранового пути на деревянных полушпалах с расположением металлических стяжек:

а — при равнодействующей давления на ходовое колесо от 15 до 22 тс; б —то же, от 22 до 28 тс; А — размер колеи

Кроме установки специальных подкладок, допускается установка железнодорожных подкладок по ГОСТ 12135—66 при условии расположения их уклоном внутрь подкранового пути. Для рельсовых стыков должны применяться: накладки рельсовые двухголовые для железных дорог широкой колеи по ГОСТ 4133—54, ГОСТ 19128—73, ГОСТ 8193—73; болты с шестигранной и уменьшенной головкой с направляющим подголовком по ГОСТ 11530—65; гайки шестигранные по ГОСТ 11532—65; шайбы пружинные и рельсовые скрепления для железных дорог широкой колеи по ГОСТ 7529—55, ГОСТ 8196—56.

План подкранового пути на деревянных полушпалах с металлическими стяжками приведен на рис. 4.13. Металлические стяжки прикрепляют к рельсам и укладывают по длине подкрановых путей с шагом 6 м. Допускаемые продольный и поперечный уклоны пути должны быть не более 0,004.

Реклама:

Читать далее: Техника безопасности при монтаже, демонтаже и перевозке башенных кранов

Категория: – Механизмы башенных кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Крановые пути башенных кранов

Строительные машины и оборудование, справочник

Крановые пути башенных кранов

Категория:

Эксплуатация кранов

Крановые пути башенных кранов

Устройство путей. Крановый путь представляет собой спланированную площадку, на которой уложены рельсы для перемещения по ним крана при работе.

Крановый путь имеет нижнее и верхнее строение.

Нижнее строение пути включает в себя спрофилированное земляное полотно с продольным уклоном 0,002…0,004 и поперечным 0,008…0,0]0. В хорошо дренирующих и скальных породах земляное полотно допускается выполнять горизонтальным. На стороне пути, удаленной от здания, устраивают продольную канавку-водоотвод 2. В случае большой ширины колеи (более 4 м) устраивают вторую канавку-водоотвод посередине между рельсами.

Балластную призму насыпают из крупно- и среднезернистого песка, шлака, щебня или гравия с откосами боковых сторон 1:1,5. При колее более 4 м устраивают раздельные призмы под каждый рельс.

При устройстве путей в районах с повышенными ветровыми нагрузками (IV-VII ветровые районы СССР) боковые стороны балластной призмы из песка или шлака укрепляют подпорной стенкой либо обкладывают невыветривающимся материалом.

Для крановых путей применяют железнодорожные шпалы либо полушпалы 3, 4 1-го и 2-го сортов. Шпалы (полушпалы) изготовляют из древесины сосны, ели, пихты, лиственницы, кедра или березы с пропиткой антисептиками.

Для облегчения разборки путей зимой рекомендуют укладывать под шпалы многослойные прокладки, смазывать шпалы смазками ГОИ-54и, ЦИАТИМ-201, ЦИАТИМ-202 или пропитывать деревянные шпалы жидкостью ГКЖ-94.

Тип рельса и расстояние между шпалами выбирают в зависимости от нагрузки на колесо, числа колес в ходовой тележке, расстояния между ними и вида грунта.

Для крановых путей применяют рельсы Р-38, Р-43, Р-50, Р-65 и Р-70 длиной по 12,5 м, новые или бывшие в эксплуатации (старогодные). При использовании старогодных рельсов износ головки не должен превышать по высоте Ai=7 мм (для Р-65 и Р-70 -9 мм), по ширине Ь\ = = 10… 13 мм.

Рельсы крепят к шпалам путевыми шурупами с прижимами 8 или костылями. Допускается укладывать и железнодорожные подкладки с уклоном внутрь колеи. Для того чтобы избежать угона (сдвига) одного рельса относительно другого, применяют стандартные железнодорожные накладки 9 с креплением их болтами и пружинными шайбами. Стыки рельсов располагаются между шпалами. Допускается смещение соседних стыков у параллельных рельсов друг относительно друга.

Параллельные рельсы для обеспечения постоянства колеи соединяют металлическими стяжками 2 по длине путей с шагом 6,25 м.

На концах кранового пути устанавливают тупиковые упоры (тупики). При аварийном наезде крана на тупиковый упор происходит перемещение ролика относительно клина с защемлением упора на рельсе, что обеспечивает безопасную остановку крана.

Во избежание наезда крана на тупики перед ними устанавливают выключающие линейки, на которые наезжают концевые выключатели механизма передвижения крана. Расположение выключающих линеек подбирают так, чтобы расстояние между буферами ходовых тележек (в момент остановки крана) и тупиками, а также между тупиками и концами рельсов было бы не меньше полного пути торможения, указанного в паспорте крана. Выключающие линейки окрашивают в яркий цвет, хорошо различимый машинистом из кабины.

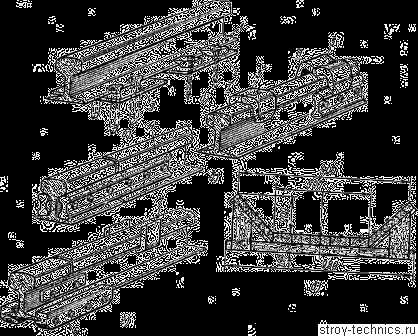

Рис. 116. Элементы кранового пути:

1 — рельс, 2 — стяжка. 3.4 — полушпальг 5 — прокладка, 7 — подкладка, 8 — прижим, 9 — накладка, 10 — амортизатор, 11 — ролик, 12 — клин

Во избежание быстрого износа подводящего кабеля вдоль кранового пути планируют грунт или устанавливают специальный лоток.

Облегчение и ускорение устройства и перевозки крановых путей достигается при использовании инвентарных рельсовых путей (рис. 117, а…д) с деревянными полушпалами, из деревометадлических секций с железобетонными балками (шпалами или шпадорамами).

Инвентарные деревометаллические секции и секции с деревянными полушпалами применяют при нагрузках на колесо до 280 кИ

Основное отличие от этих секций друг от друга заключается в том, что концы шпал у деревометадлических путей связаны между собой швеллерами. Это создает большую жесткость секциям и облегчает их перевозку и укладку.

Инвентарные секции с железобетонными балками рассчитаны на эксплуатацию кранов с двухколесными тележками с нагрузкой на колесо до 300 кН. При наличии железобетонных балок толщина балластной призмы может быть уменьшена до 100, 150 и 200 мм при нагрузках на колесо соответственно 150, 200 и 300 кП Наибольшей жесткостью обладают шпа-лорамы, у которых концы желе зобетонных шпал соединены железобетонными бобышками.

Укладка путей. Пути укладывают до завоза крана на строительную площадку. Пути с нагрузкой на колесо до 280…300 кН устраивают в соответствии с «Инструкцией по устройству, эксплуатации и перебазированию рельсовых путей строительных башенных кранов» Госстроя СССР СН 78-79. При нагрузке на колесо более 280…300 кН пути устраивают по указаниям, изложенным в Инструкции по эксплуатации крана.

Длина укладываемых путей зависит от размеров возводимого здания. При укладке путей (рис. 118, а, б) во избежание зашемления людей между краном и зданием обеспечивают минимально безопасное расстояние А (не менее 1 м) между выступающими частями крана и ограждающими конструкциями (балконами) здания на высоте h до 2 м от уровня рельсов.

Расположение крановых путей зависит от конструкции крана: для кранов с неповоротной башней пути могут располагаться ближе к зданию, чем для кранов с поворотной башней, которые имеют значительный радиус вращения поворотной платформы.

При укладке шпал их концы с внешней стороны колеи должны быть выровнены по шнуру.

При устройстве пути не допускается укладывать рельсы разных типов, а также рельсы, имеющие трещины.

Рис. 117. Инвентарные крановые пути;

а – с деревянными полушпалами, б — деревометаллические, с железобетонными шпалорамами

Рис. 118. Расположение крановых путей для кранов с неповоротной (а) и поворотной (б) башнями

Нельзя крепить рельсы шурупами без прижимов, забивать шурупы и болты молотком.

На концах пути устанавливают тупиковые упоры таким образом, чтобы буферная часть крана касалась амортизаторов обоих тупиков одновременно.

После укладки крановые пути обкатывают краном без груза 10… 15 раз и с максимальным грузом 5… 10 раз с последующей подбивкой балласта на просевших участках пути.

Продольный и поперечный уклоны кранового пути не должны превышать; при укладке — 0,004, а при эксплуатации — 0,010. Не допускается складирование строительных материалов, размещение временных сооружений и оборудования на путях проезда автотранспорта.

Инвентарные пути устраивают гак же, как и обычные крановые пути.

Для завоза крана устраивают въезды (выезды) на рельсовые пути. Если кран намечается завозить с торца путей (рис. 119, а, б), то следят за тем, чтобы уровни подъездного пути и земляного полотна между рельсами примерно совпадали. При заезде крана сбоку (рис. 119, в, г) под колеса подкатных тележек 3 укладывают деревянные щиты 1, 2 в месте переезда через рельсы. Поскольку при заезде крана его ходовая часть поворачивается примерно под углом 45° к направлению движения тягача, деревянные щиты смещают один относительно другого. В местах въезда крана и транспортных средств на щиты или непосредственно на крановые пути на шпалы подсыпают песок.

Заземление. Для заземления крана (рис. 120) рельсы кранового пути соединяют с искусственными или естественными заземляющими устройствами, которые состоят из искусственных или естественных заземлителей (имеющих соединение с землей) и стальных проводников и перемычек, связывающих заземлители с рельсами.

Очаг заземления состоит из трех стержней-заземлителей V, расположенных по треугольнику или прямой линии. В качестве заземлителей используют существующие металлоконструкции, трубопроводы (соединенные с землей), инвентарные заземлители ПЭС-15, ввинчиваемые в землю, или искусственные заземлители, а также стальные трубы диаметром 50…75 мм, уголки 50(Х)50, 60(Х)60 мм, стержни диаметром 16…20 мм и длиной 2…3 м. Не допускается для этой цели использовать чугунные трубопроводы с горючими жидкостями и газами, временные трубопроводы.

Заземлители забивают в предварительно вырытые траншеи глубиной 300…500 мм. Рельсы соединяют с за землителями двумя проводниками из прутков диаметром 6…9 мм или полосы не менее 4 мм с сечением площадью не менее 48 мм2.

Рис. 121. Способы размотки каната с катушки (а, б) и из бухты (в)

При изолированной нейтрали пути подсоединяют к заземляющему контуру или устраивают очаг заземления. После устройства заземления проверяют сопротивление растеканию ока заземляющей системы, при глухозлземлеппои нейтрали и 4 Ом при изолированной. При большем сопротивлении увеличивают число заземлителей. Сопротивление измеряют приборами МС-0,7; МС-08 или амперметром М-416. Результаты проверки занося в акт сдачи кранового пути.

Реклама:

Читать далее: Подготовив канатов к эксплуатации и правила эксплуатации

Категория: – Эксплуатация кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

РАЗБИВКА ПОДКРАНОВЫХ ПУТЕЙ ДЛЯ БАШЕННЫХ КРАНОВ

Строительство крупных сооружений ведется с помощью башенных кранов, которые предназначены для подъема и перемещения различных грузов. Для башенного крана предварительно укладывается рельсовый подкрановый путь, по которому он перемещается вдоль сооружения. Рельсы (англ. reils от лат. r?gula – прямая палка) – стальные балки специального сечения, которые крепятся к шпалам (гол. spalk – подпорка).

К положению рельсового пути в плане и по высоте предъявляются высокие требования, несоблюдение которых может привести к тяжелым последствиям: авариям, разрушениям, несчастным случаям и т.п. Технические нормы по устройству и эксплуатации башенных кранов даются в официальных документах («Инструкция по устройству, эксплуатации и перебазированию подкрановых путей для строительства башенных кранов, СН-78-79». М.: Стройиздат, 1979, «Правила устройства и безопасной эксплуатации грузоподъемных кранов.» ГГТН РФ, 1999). На основании этих документов составляют отдельный проект геодезических работ на период строительства и эксплуатации подкрановых путей.

Для этого сначала выносят на местности ось подкранового пути, отложив от основной оси здания расстояние, установленное для данного вида крана, которое обязательно указывается в рабочем чертеже. От оси пути в обе стороны по перпендикуляру откладывают половину ширины колеи и закрепляют конечные точки обоих рельсов.

Шпалы и рельсы укладывают на горизонтальное земляное полотно, возводимое по проекту вертикальной планировки путевой площадки, в котором рассчитывают проектную высоту полотна, а также объемы земляных работ.

Для разработки проекта вертикальной планировки составляют: продольный профиль по оси пути; поперечные профили путевой площадки через каждые 5-10 м и на перегибах местности; план пути с фактическими отметками точек на его оси и поперечниках.

Поперечники разбивают с помощью теодолита и рулетки. Точки на поперечниках закрепляют кольями вровень с землей и их высоты определяют геометрическим нивелированием.

При выносе проекта вертикальной планировки в точках поперечников устанавливают колья на проектную высоту и контролируют возведение земляного полотна нивелиром.

После уплотнения земляного полотна сверху насыпают слой гравия (балласт), на который укладываются шпалы.

Укладка шпал и крепление рельсов к ним (рихтовка) ведется относительно проволоки, натянутой по оси пути. Рихтовка контролируется по высоте нивелиром, а ширина колеи (расстояние между внутренними гранями рельсов) – рулеткой или шаблоном.

По окончании работ выполняют исполнительную съемку рельсового пути определением через 10 м положения каждого рельса в плане и в условной системе высот, нулем которой является минимальная отметка головки рельса. Требования к точности укладки подкранового пути для башенных кранов приводятся ниже.

Таблица

Точность укладки подкранового пути башенных кранов

Наименование отклонений | Допуски .мм |

Разность отметок головки одного рельса на расстоянии 10 мм | ±20 |

Разность отметок головок рельсов пути в одном поперечном сечении | ±5 |

Отклонения ширины колеи в любом месте пути от проектной | ±3 |

Отклонения расстояния между осями рельсов от проектного | ±10 |

Указанная точность геодезических работ обеспечивается применением теодолита и нивелира технической точности, а также компарированной рулетки.

Обнаруженные в процессе исполнительной съемки недопустимые отклонения устраняют дополнительной рихтовкой.

Если полотно возводится на грунтах, слабо пропускающих влагу (глинах, суглинках и т.п.), то уклоны полотна в сторону водоотвода допускаются не более: продольный 0,005, поперечный 0,01.

В случае криволинейного пути разбивают по оси кривую данного радиуса и поперечники к ней, нивелируют точки на поперечниках, составляют проект вертикальной планировки пути, выносят проект на местность и возводят земляное полотно. На готовом полотне выполняют детальную разбивку кривой для каждого рельса отдельно. В остальном порядок работ аналогичен.

В период эксплуатации башенного крана систематически проверяют состояние подкранового пути, а также после сильных осадков, после замерзания и оттаивания грунта.

www.mobigeo.ru

Подкрановые пути – подробное руководство

04 янв 2016 г. |

Для передвижения любых грузоподъемных кранов по складской площадке или цеху нужны подкрановые пути. От правильности их выбора, монтажа и обслуживания зависит, насколько экономичной и безаварийной будет эксплуатация крана. Об этих нюансах и пойдет речь.

Типы подкрановых путей

Подкрановые пути делятся на наземные и надземные.

Надземные применяют для мостовых кранов, кран-балок и других спецкранов в цехах или на внешних эстакадах. Их монтируют на стальные или железобетонные подкрановые балки, которые крепят к консолям несущих колонн.

Среди надземных подкрановых путей существуют опорные и подвесные. На опорные кран устанавливают, а на подвесные – подвешивают. И в новых цехах, и в старых можно установить любые конструкции путей, если по расчетам проекта конструкция цеха выдержит нагрузки.

Наземные пути укладывают как в цехе, так и на улице. Их используют для козловых, полукозловых, консольных передвижных кранов и для напольных тележек. При этом для легких козловых применяется шпально-балластное основание, а для более тяжелых козловых используют фундаментные железобетонные основы и балки.

Устройство подкрановых путей

Чтобы организовать подкрановые пути на улице, надо предварительно снять плодородный слой почвы до глины, устроить водоотвод, сделать отсыпку песком, затем щебнем и дресвой. И уже на них укладываются шпалы, рельсы и рельсовые соединения.

Для надземных подкрановых путей габаритные размеры подкрановой балки, на которую крепится рельс, зависят от грузоподъемности крана. Чаще всего используются металлические широкополочные двутавровые балки, ширина полки у которых составляет 200 мм и более. Высота таких балок – от 600 мм и выше.

«Характеристики подкрановых путей зависят от технических параметров крана»

Рельсы могут быть как специальные крановые – маркировки КР-70, так и узкоколейные Р-24. Для легких конструкций можно использовать металлопрокат квадратного сечения 50*50 мм или 60*60 мм. Способы крепежа у них разные. Квадраты приваривают непосредственно к подкрановой балке. Р-24 для экономии тоже приваривают, но через специальные крепежи. А вот КР-70 собирают только на болтовых соединениях. Это более дорогой, но более надежный способ.

По ГОСТ 4121-96 и ГОСТ Р 53866-2010 основные требования к рельсам подкрановых путей – горизонтальность, параллельность и прочность, позволяющая выдержать нагрузки от колес крана и рельсовых захватов.

В наземных путях не используются железные подкрановые балки. Вместо них рельсы крепят к шпалам. Зачастую это рельсы Р-65 или Р-43. Расстояние между шпалами зависит от давления на ходовые колеса крана. Обычно оно составляет 500-700 мм.

Для путей козлового крана грузоподъемностью до 10 тонн можно использовать деревянные железнодорожные шпалы. Рельсы к ним крепят специальными железнодорожными гвоздями. И они требуют большого расхода балласта при монтаже.

Свыше 16 тонн необходимы уже железобетонные шпалы, которые должны иметь специальные болтовые крепежи для соединения с рельсами. Монтировать и снимать такие шпалы проще, чем деревянные. И несмотря на дороговизну, они позволяют сократить расход балласта и сэкономить до 40% на эксплуатации путей.

Монтаж подкрановых путей

Качество монтажа и обслуживания подкрановых путей напрямую влияет на безопасность работы крана и его исправность.

Монтировать пути могут только лицензированные компании, которые имеют в штате высококвалифицированных специалистов с допусками Ростехнадзора. Проверить, действительно ли у фирмы есть лицензия, можно по ее номеру на сайте Ростехнадзора.

До подготовки земляного полотна необходимо разработать проект изготовления подкрановых путей. В него включают технические параметры крана, которые указываются в опросном листе при заказе.

«Монтировать подкрановые пути могут только лицензированные компании»

Проект подкрановых путей учитывает:

- грузоподъемность крана

- режим его нагружения

- пролет крана

- высоту подъема крана

- температурный режим эксплуатации и другие важные моменты.

Так, недопустимо ставить кран грузоподъемностью 16 тонн на пути, рассчитанные под кран с грузоподъемностью 10 тонн.

Обязательно согласовываются рельсы, так как они напрямую влияют на исправную работу крана. По правилам зазор между ребордой и краем рельса не должен превышать 10-15 мм.

Перед сдачей подкрановые пути должны пройти нивелировку. По ее результатам составляется документ, отражающий отклонения в допуске по горизонтали и вертикали. Эти данные включают в итоговый «Отчет по подкрановым путям», который описывает, как эксплуатировать и обслуживать подкрановые пути.

Обслуживание подкрановых путей

Характеристики рельсового пути при эксплуатации могут отклониться от первоначальных показателей. Так как кран и рельсы находятся в связке, то все дефекты рельс напрямую влияют на кран и его работоспособность. Если подкрановые рельсы вне допуска, колесо крана будет изнашиваться быстрее. Это угрожает безопасности работы крана.

Своевременное техническое обслуживание позволяет избежать таких ситуаций. В рамках него проводятся проверки болтовых соединений, тупиковых упоров подкрановых путей, проверяется работа конечных выключателей, отклонения самих рельс и проводится ряд других мероприятий. Все рекомендации по обслуживанию включаются в «Отчет по подкрановым путям».

Если пути повреждены

Изношенность или повреждение элементов путей – повод для ремонта. Специалисты рихтуют рельсы по осям и высоте, регулируют стыки, меняют изношенные детали, реставрируют земляное полотно, ремонтируют электрооборудование и проводят комплекс других работ.

Если пути не в допуске, то их необходимо заменить. Для этого разрабатывается новый проект путей. А дальше – все, как при первичном монтаже.

Срок службы подкрановых путей составляет не менее 25 лет. Но иногда их нужно демонтировать раньше. Как правило, это форс-мажорные ситуации. Например, когда пути повело в результате размыва насыпи из-за паводка. Или рельсы деформировал упавший на них кран.

Разобраться в тонкостях обустройства подкрановых путей и правильно их подобрать помогут квалифицированные специалисты. Перед заказом в фирме рекомендую связаться с ее клиентами для оценки качества выполненных ранее работ.www.uralkomplekt.su

Пути башенных кранов. Монтаж крановых путей.

Пути башенных кранов сильно отличаются от путей мостовых кранов. В первую очередь, потому что они возводятся на относительно небольшой промежуток времени. Как следствие стоимость такого сооружения должна быть достаточно небольшой. Но опять же нельзя забывать о безопасности. В этой статье я постараюсь рассказать об этих нюансах и других подводных камнях при использовании такого вида строительной техники как башенные краны.

В моих статьях уже стало традицией идти от простого к сложному, от базовых понятий к тонкостям. Давайте и тут поэтапно распишем весь монтаж крановых путей под открытым небом.

Возведение земляного полотна

Естественно, наш кран, как попало, стоять не может. Монтаж кранового пути происходит на достаточно ровной площадке.

Для начала определимся с габаритами. Минимальная длина земляного полотна определяется как удвоенная длина рельса плюс откос. Как Вы помните из предыдущих статей, мы применяем КР-70 и выше длиной 12,5 метров. Следовательно, минимальная длина будет 25 метров.

Максимум ограничен Вашей фантазией. Главное чтобы кран смог доставить груз в любое необходимое место рабочей площадки.

Приступаем к более тонкой работе. Уклон нужно минимизировать. Продольный возможен только до 0,003. Поперечный уклон наоборот должен быть. Пределы: 0,008-0,01. Причем направление должно быть в противоположную сторону от стрелы работающего башенного крана. Это связано с расчетом устойчивости башенного крана в работе. Данный уклон снизит риски опрокидывания.

Казалось бы все. Но тут и начинаются нюансы.

Ваше земляное полотно явно пройдет над какими-нибудь подземными коммуникациями, и дай бог это будет всего лишь метро на большой глубине. Бывает, натыкаешься на наспех положенные трубы. В этом случае Вам или тем, кто отвечает за возведение крановых путей, необходимо произвести расчет на сдавливание и, при необходимости, произвести установку дополнительных перекрытий.

С момента начала работы над земельным полотном необходимо следить за его сохранностью. Не допускать попадания мусора или заезда транспорта на уже готовое полотно.

И не забываем про водоотводные канавы. Накапливание жидкости в грунте ведет к его размягчению и порядочно снижает способность к сопротивлению нагрузке.

После завершения работ по возведению земляного полотна стоит еще раз проверить плотность грунта и можно приступать к следующему этапу.

Балластная призма

Мне всегда нравилось это название. Звучит интригующе. По сути это «подушка» между шпалами и земляным полотном. Балластный слой решает основные проблемы установки кранового пути на земельный слой. Это размытие, упругость и жесткость.

Основной материал балластной призмы — это щебень из естественного камня. Он обеспечивает наилучший дренаж. Для обеспечения этой функции необходимо постоянно следить за мусором на стройплощадке и своевременно его удалять.

Этот материал убирает и другие проблемы. Он достаточно жесткий для поднятия любых грузов и, в сочетании с особыми шпалами обеспечивает упругость.

Стоит заметить что, пропустив всю воду через себя, такая балластная призма отдаст ее в земляной слой, что опять же приведет к его размытию. Во избежание этого обычно делают двухслойную или даже трехслойную призму. Нижний слой — это песок, предотвращающий вышеописанную проблему.

Размеры балластной призмы определяются следующим образом. Шпала полностью лежит на призме плюс ширина плеча два дециметра плюс откосы в 45 градусов. Отсюда примерно можно рассчитать объем нашего балластного слоя. В итоге у нас получится примерно так:

Поперечный профиль балластной призмы

Монтаж крановых путей

Наконец переходим к завершающему этапу — установка шпал и рельс. Если до этого все работы выполнены аккуратно и хорошо, то на этом этапе проблем возникнуть не должно. Проблемы возникнут с «оснасткой».

Для правильного функционирования башенного крана необходимо установить следующие вещи:

- Крановые тупиковые упоры;

- Линейки;

- Заземление крановых путей.

Это минимум. Без крановых тупиковых упоров ни одна комиссия не примет ваш крановый путь. Они необходимы, в первую очередь, для безопасности. И, конечно, для сохранности вашего имущества.

Линейка — это механизм, предотвращающий резкое столкновение с упорами. Обычно автоматически прекращает подачу энергии на двигатель крана.

Про заземления я уже писал ранее. Оно необходимо для того чтобы человека случайно наступившего на рельс не убило током.

spctex.ru

Крановые пути

Строительные машины и оборудование, справочник

Крановые пути

Категория:

Общие сведения о башенных кранах

Крановые пути

Для передвижения кранов по строительной площадке укладывают крановый рельсовый путь. Устраивают и эксплуатируют пути в соответствии с «Инструкцией по монтажу и эксплуатации крана», составленной с учетом «Инструкции по устройству, эксплуатации и перебазированию подкрановых путей для строительных башенных кранов» Госстроя СССР СН 78—73.

Крановый рельсовый путь (рис. 6) имеет нижнее и верхнее строения.

В скальных грунтах площадку можно делать горизонтальной. При ширине колеи более 4 м устраивают два водоотвода. Размеры криволинейного и прямолинейных участков земляного полотна должны быть одинаковыми.

При выполнении полотна из насыпного грунта запрещается применять водонепроницаемый грунт или грунт с примесью строительного мусора, льда, снега либо дерна, укладывать мерзлый грунт, выполнять работы при сильном снегопаде.

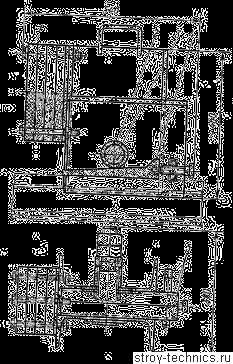

Рис. 6. Крановый путь:

а — при ширине колеи А меньшей или равной 4 м, б — при укладке пути возле откоса котлована, в — при укладке пути с боковым ограждением балластной призмы, г — при ширине колеи большей 4м; 1— земляное полотно, 2 — балластная призма, 3 — шпала, 4 — рельс, 5 — стяжка, 6 — водоотвод, 7 — ограждение балластной призмы

Земляное полотно укладывают слоями толщиной не более 200—300 мм с обязательным уплотнением каждого слоя. Уплотняют грунт до 1,5—1,66 т/м3 для четырехколесных кранов и 1,6—1,7 т/м3 для восьмиколесных. При этом меньшее значение принимается при устройстве полотна из глины, большее — из супеси. Боковые стенки водоотводов устраивают так, чтобы исключить возможность их обрушения или обсыпания.

Верхнее строение состоит из балластного слоя в виде призмы 2, опорных элементов — шпал 3, рельсов 4, рельсовых скреплений и тупиковых упоров. Размеры верхнего строения пути приведены в табл. 3. Для обеспечения постоянной ширины колеи параллельные.

Балластную призму отсыпают на подготовленную площадку. Откосы боковых сторон призмы должны составлять 1 : 1,5—1 : 2 из песка или шлака и 1:1 — из щебня и гравия. При колее более 4 м устраивают раздельные призмы. При устройстве кранового пути у края котлована боковые откосы котлована делают 1 : 1,5 для песчаных и супесчаных грунтов и 1 : 1 для глинистых грунтов. Балластную призму равномерно уплотняют по всей площади.

Рельсы обычно применяют длиной 12,5 м. Допускается применение старогодных (т.е. уже бывших в эксплуатации) рельсов. В качестве опорных элементов под рельсы используют шпалы 1-го и 2-го сортов по ГОСТ 78—65.

Рельсы укладывают на шпалах на плоские металлические подкладки и крепят шурупами или костылями (рис. 7, а, б). В первом случае используют прижимы. Во избежание угона (сдвига) одного рельса в продольном направлении по отношению к другим при движении крана рельсы скрепляют между собой накладками с двух сторон стандартными железнодорожными 4 либо специальными 6. Накладки соединяют с рельсами на болтах, которые проходят через отверстия в стенках и накладках. При использовании откидных или полуавтоматических раздвижных захватов ЦНИИОМПТ применяют железнодорожные наклддки, располагаемые над шпалами, а клещевых захватов, постоянно подведенных под головку рельса — накладки, размещаемые на дополнительной шпале, заглубленной в балластный слой. В захватах конструкции ЦНИИОМТП губки захватов подведены под головку рельса, а при проходе накладок (в процессе движения крана) губки, наезжая скосами на накладки, поворачиваются относительно шарнира (рис. 7, в, положение Я).

Величина откоса характеризуется отношением высоты боковой стороны призмы к ее горизонтальной проекции.

Рис. 7. Элементы верхнего строения кранового пути:

а — крепление рельса шурупами, б — костылями, в — железнодорожными накладками с полуавтоматическими клещевыми захватами, г — накладками ВНИИстройдормаш, д — лоток для кабеля; 1 — шуруп, 2 — прижим, 3 — костыль, 4 — железнодорожная накладка, 5 — полуавтоматический захват, б — накладка конструкции ВНИИстройдормаш, 7 — клещевой захват конструкции ВНИИстройдормаш (1 — положение губки захвата при движении крана вдоль рельсов.вне накладок, 11 — при прохождении накладки)

Рис. 8. Тупиковый упор:

1 – амортизатор, 2 – ролик, 3 – болт 4 клин, 5 — захват

Рис. 9. Инвентарные крановые пути:

а – на железобетонных балках, б — из деревометаллических секций, в — на деревянных полушпалах; ( — железобетонная балка, 2 — стяжка, 3 — рельс

Для стоянки крана в нерабочем состоянии предусматривается стояночное звено с уклонами, не превышающими 0,003.

Для обеспечения безопасности работы крана на расстоянии не менее 1,5 м от концов рельсов устанавливают инвентарные тупиковые упоры (рис. 8). Путь передвижения крана перед упорами ограничивают линейками для концевых выключателей механизма передвижения. Место установки линеек выбирают таким образом, чтобы в момент отключения двигателя механизма передвижения при наезде на линейку расстояние от крана до тупиков было не менее 1,5 м. Длину выключающей линейки следует выбирать в зависимости от пути торможения крана. Если в паспорте крана отсутствует указание о пути торможения, эту длину принимают равной 1,2 м.

Во избежание быстрого износа кабеля, питающего электроэнергией кран, вдоль пути планируют грунт или устанавливают деревянный лоток (см. рис. 7, д).

Складирование строительных материалов, размещение временных сооружений и оборудования на путях, проезд через пути автотранспорта и других машин не допускается.

Облегчение и ускорение укладки крановых путей достигается при использовании инвентарных готовых звеньев.

Пути на железобетонных балках (рис. 9, а) изготовляют звеньями длиной 6250 мм под нагрузку до 28 тс на колесо. Рельсы закрепляют на продольных железобетонных балках с помощью прижимов. Масса звена с рельсами Р50—3,4 т.

Пути издеревометал ли ческих секций (рис, 9, б) также выполняются из звеньев 6250 мм. Для создания большой жесткости и облегчения перебазировки концы шпал связывают швеллерами или уголками. Масса звена с рельсами Р43 — 1 т. При давлении на колесо от 25 до 28 тс устанавливают рельсы Р50.

Пути на деревянных полушпалах (рис. 9, в) изготовляют длиной 12500 мм с рельсами Р43 и Р50. Масса звена с рельсами Р43 — 1,7 т.

Для облегчения разборки пути зимой нижние и (юковые поверхности опорных элементов (шпал или опорных балок) смазывают консистентными смазками либо укладывают под опорные элементы изолирующие прокладки из рубероида, толя и других материалов, пропитанных битумом или маслом.

За состоянием крановых путей ведут постоянное наблюдение, так как плохое состояние кранового пути может привести к аварии.

Реклама:

Читать далее: Ходовые рамы

Категория: – Общие сведения о башенных кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Общий вид и основные контролируемые параметры наземных рельсовых крановых путей

РОССИЙСКАЯ ФЕДЕРАЦИЯ

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

МНОГОПРОФЕЛЬНЫЙ КОЛЛЕДЖ ФГБОУ ВПО «ОРЕЛ ГАУ»

СОГЛАСОВАНО

Протокол заседания

предметно-цикловой комиссии

______________ Председатель

№___ от «__»_____ 2014 г.

ПРАКТИЧЕСКАЯ РАБОТА №16.

Тема 2.3: «Контроль и управление качеством строительных процессов».

Контроль устройства подкрановых путей для башенного крана

1.

Расчетно-графическая работа должна содержать:

– титульный лист;

– оглавление;

– исходную информацию (задание)

– пояснения к решению;

– выводы.

Цель практического занятия:

1.Углубить, систематизировать, обобщить теоретические знания по теме: «Контроль качества устройства подкрановых путей башенного крана».

2. Оценить качество устройства подкранового пути согласно выполненной исполнительной геодезической схемы практического занятия №15.

Ход выполнения работы.

1.Внимательно ознакомиться с содержанием работы и представленными методами контроля устройства подкранового пути. (см.: «Общие технические требования устройства подкрановых путей»; «Оценка качества устройства подкранового пути башенного крана» «Требования к путевому оборудованию рельсового пути»

2.Ответить на контрольные вопросы.

3. Выполнить рисунки общего вида и основные контролируемые параметры наземных рельсовых крановых путей, поперечный профиль пути.

4. Для оценки качества подкранового пути, установить по таблице №2 и исполнительной геодезической схеме предельные допустимые отклонения для подкранового пути, сделать вывод о точности и качестве его устройства.

Полученные данные занести в акт приёмки кранового рельсового пути.

Оборудование урока:

1.Методическая разработка по выполнению практической работы.

2.Методическое пособие для изучения дисциплины «Учёт и контроль выполнения строительных процессов».

Рекомендуемая литература.

1. Г.К.Соколов, В.В. Филатов, Г.К.Соколов. Контроль качества выполнения строительно-монтажных работ: – М.: Академия, 2012.

2. Казаков Д.А. Строительный контроль: учебно-практическое пособие для инженерно-строительного работника / Д.А. Казаков. – Ростов н/Д : Феникс, 2012. – 477с – (Профессиональное мастерство).

2.

Общие технические требования

ГОСТ Р 51248-99 Пути наземные рельсовые крановые. Общие технические требования.

ПБ-10-14-92 Правила устройства и безопасной эксплуатации грузоподъемных кранов.

Устройство наземных рельсовых крановых путей должно осуществляться на основе предварительно разработанных решений по организации строительства и технологии производства работ, которые должны быть приняты в ПОС и ППР, в соответствии с требованиями ГОСТ Р 51248-99, СНиП 3.02.01-87, ПБ 10-14-92 «Правила устройства и безопасной эксплуатации грузоподъемных кранов», Правил устройства электроустановок и другой технологической документации, утвержденной в установленном порядке.

Строительные организации, осуществляющие устройство наземных рельсовых крановых путей, должны иметь лицензии на соответствующие виды деятельности, выданные Федеральным или региональными органами по лицензированию строительной деятельности.

Работы по устройству наземных рельсовых крановых путей должны выполняться квалифицированным персоналом, прошедшим специальную подготовку и обладающим надлежащими навыками по выполнению данных работ.

| Контролируемые операции | Состав и средства контроля | Документация |

| Устройство наземных рельсовых крановых путей | Контролировать: | |

| – соблюдение заданной ППР (технологической картой) технологии устройства наземных рельсовых крановых путей; | Общий и специальный журналы работ | |

| – установку подрельсовых опорных элементов, рельс, стыковых и промежуточных скреплений, путевого оборудования в проектное положение; – соблюдение технологии и качество выполнения болтовых и других, предусмотренных проектом, соединений; – устранение просадки пути и другие дефекты, выявленные при обкатке пути. | Исполнительная геодезическая схема (чертежи, профили, разрезы) | |

| Приемка | Проверить: | |

| – соответствие фактического положения рельсового кранового пути требованиям проекта и нормативных документов; | Общий и специальный журналы работ | |

| – выполнение требований проекта и ППР к качеству болтовых и других соединений; – составление и надлежащее оформление исполнительной документации (акта сдачи-приемки пути) | Исполнительный чертеж Акт сдачи-приемки | |

| Входной и операционный контроль осуществляют: мастер (прораб), геодезист – в процессе производства работ. Приемочный контроль осуществляют: прораб (мастер) представители генподрядчика и технадзора заказчика КИП – линейка и рулетка измерительные металлические, геодезические приборы (теодолит, нивелир, струна, лазерные приборы) |

Рельсовый путь включает: нижнее и верхнее строения, путевое оборудование.

В состав нижнего строения рельсового пути входят: земляное полотно и водоотводное устройство.

В состав верхнего строения рельсового пути входят: балластная призма, подрельсовые опорные элементы, рельсы, стыковые и промежуточные скрепления.

В состав путевого оборудования рельсового пути входят: тупиковые упоры, лотки для предотвращения износа кабеля, питающего электроэнергией кран, ограничители передвижения, ограждение, заземление и предупреждающие знаки.

Конструкция верхнего строения рельсового пути должна определять:

-тип рельсов;

-тип, сечение и длину полушпал;

-расстояние между полушпалами;

-способ крепления рельсов между собой и к полушпалам;

-наличие подкладок между рельсами и полушпалами, конструкцию подкладок и способ их установки;

-зазор между рельсами;

-материал и размер балластного слоя;

-минимальный допустимый радиус кривой на криволинейных участках пути;

-предельно допустимые величины общего продольного уклона, упругой просадки под колесами и допуски на ширину колеи и на разность уровня головок рельсов;

-конструкцию тупиковых упоров;

-устройство заземления рельсового пути.

При устройстве рельсового пути должны быть соблюдены требования табл. 1.

Особое место занимает исполнительная съемка подкрановых путей грузоподъемных механизмов. Эту съемку выполняют как в процессе строительства, так и периодически в эксплуатационный период. Съемка подкрановых путей включает определения расстояний между осями рельсов и прямолинейности рельсов, а также разности отметок между головками двух рельсов и одного рельса.

Таблица 2.

(СНиП 3.08.01-85, пп. 2.27-2.29)

| Технические требования | Предельные отклонения | Контроль (метод, объём) |

| Размер колеи | +15мм | Измерительный-стальной рулеткой каждое рельсовое звено в его средней части и в зоне болтовых стыков. |

| Продольный и поперечный уклоны | 0,004 | Измерительный, нивелировка по головке рельса с установкой рейки в средней части и в зоне болтовых стыков каждого звена |

| Прямолинейность рельсового пути для кранов: с жесткими ходовыми рамами с балансирными ходовыми тележками | 20 мм на 10 м пути 25 мм на 10 м пути | Измерительный, натянутой струной или теодолитом |

4.

Общий вид и основные контролируемые параметры наземных рельсовых крановых путей

1 – рельсовый путь; 2 – башенный кран; 3 – водоотводное устройство; 4 – ограждение; 5 – возводимое здание.

5.

Поперечный профиль пути

Контролируемые параметры:

А – ширина земляного полотна;

Б = (R – 0,5·K) + 0,7 м – минимальное расстояние от выступающей части здания (штабеля) до оси рельса;

В – база крана;

K – колея пути;

R – наибольший радиус поворотной части крана;

I = (hу/R) – поперечный уклон пути;

hб – толщина балласта;

S – отклонение от прямолинейности рельсового пути;

L – расстояние от оси (торца) рельса до ограждения (не менее размера Б)

К верхнему строению рельсового пути предъявляются следующие требования:

– верхнее строение рельсового пути может возводиться как из отдельных элементов, так и с использованием инвентарных секций;

– в качестве подрельсовых опорных элементов могут применяться деревянные полушпалы, брусья или железобетонные балки;

– толщина балластного слоя определяется проектом на основании расчетов и зависит от нагрузки на колесо крана, вида грунтового основания, материала балласта и конструкции подрельсовых опорных элементов.

Ориентировочная толщина балласта (для составления технико-экономического обоснования проекта) приведена в нижеследующей таблице.

При устройстве рельсового пути с полушпалами стыки рельсов следует располагать между полушпалами, а с железобетонными продольными подрельсовыми элементами – над их стыками.

Конструкции болтовых соединений рельсов должны исключать ослабление затяжки (должны применяться пружинные шайбы, шплинты и т.п.).

Величина зазора в рельсовом стыке не должна превышать 12 мм. Смещение торцов стыкуемых рельсов не должно превышать в плане 2 мм и по высоте 3 мм.

Длина балластной призмы должна превышать длину рельсовой нитки на 1 м в каждую сторону.

К путевому оборудованию рельсового пути предъявляют следующие требования:

– на концах рельсового пути (на расстоянии не менее 0,5 м) должны быть установлены тупиковые упоры, предназначенные для гашения остаточной скорости крана и предотвращения его схода с концевых участков кранового пути в аварийных ситуациях, при отказе ограничителя передвижения или тормозов механизма передвижения крана;

– упоры должны быть установлены таким образом, чтобы наезд крана на упоры был одновременным;

– рельсовые пути должны иметь в поперечном направлении фиксирующие элементы (стяжки-распорки), которые устанавливаются в начале и конце рельсового пути, а в промежутке – не менее одного на секцию или с шагом не более 6,25 м;

– ограничители передвижения должны быть установлены таким образом, чтобы отключение двигателя механизма передвижения крана происходило на расстоянии не менее тормозного пути до тупикового упора;

6.

– устройство заземления пути необходимо выполнять в соответствии с требованиями Правил устройства электроустановок;

– знаки безопасности должны выставляться в соответствии с требованиями ГОСТ 12.4.026-76*;

– ограждение рельсового пути следует выполнять по ГОСТ 23407-78. На рельсовом пути участок стоянки крана в нерабочем состоянии должен быть обозначен табличкой «Место стоянки крана»;

– ограничители передвижения и тупиковые упоры должны быть окрашены в соответствии с требованиями ГОСТ 12.4.026-76*. Металлические детали должны быть предохранены от коррозии.

Следует руководствоваться также условиями на укладку рельсового пути, которые должны содержаться в паспорте крана, соответствующем требованиям международного стандарта ИСО 4310.

stydopedia.ru

Добавить комментарий