Устройство белаза – 7555В, 7555D, 7555Д, 7555Е, технические характеристики, руководство по эксплуатации, устройство и эксплуатация, ремонт, инструкция

75710 – технические характеристики, расход топлива, устройство и фото

Этому самосвалу нет равных по грузоподъёмности в мире. Специалисты Белорусского автозавода намного превзошли своих коллег – производителей сверхтяжёлой техники из Германии и США, создав гигантский «БелАЗ-75710». Грузоподъёмность данной модели составляет 450 тонн. В начале 2014 года «БелАЗ-75710» установил абсолютный рекорд, когда провёз по испытательному полигону груз массой в 503 с половиной тонны. Представляем Вашему вниманию полный обзор этого уникального карьерного самосвала.

Сразу стоит отметить, что «БелАЗ-75710» – это не просто выставочный образец, как можно подумать сначала. И не единственный в своём роде «грузовик-рекордсмен», этакая «рекламная витрина» Белорусского автозавода. Разумеется, Жодинское предприятие давно в рекламе не нуждается. Это – серийная модель!

Первый же экземпляр самого большого на планете грузовика вскоре после своего появления на публике (осенью 2013 года, на 65-м дне рождения завода «БелАЗ»), уже отправился трудиться на угольном разрезе «Черниговец», что в городе Берёзовском, на Кузбассе. Вслед за ним было построено ещё несколько этих уникальных автомобилей, также поставленных в Кемеровскую область.

Компания «БелАЗ» создала самый большой в мире самосвал БелАЗ-75710 грузоподъёмностью 450 тонн, что эквивалентно трёмстам Ford Focus, 37 двухэтажным автобусам или двум с половиной голубым китам. Кстати, Airbus A380 — крупнейший пассажирский самолёт в мире — весит значительно меньше, всего 277 тонн.

Давайте посмотрим на эту машинку подробнее …

История создания самосвала

Поскольку в карьерных разработках сложились определённые габаритные ограничения, связанные, в том числе, и с шириной технологических дорог, «БелАЗу-75710» нужно, несмотря на свои исполинские размеры, им соответствовать, и по радиусу поворота/разворота быть сопоставимым с гораздо более компактными «собратьями». Это потребовало от инженеров создания новой и весьма изощрённой схемы управления. Для такого гиганта, да ещё и с двухскатной передней ошиновкой, обыкновенный вариант, с передними поворачивающимися колёсами не подойдёт. Других вариантов только два: это шарнирно-сочленённая рама и поворотные мосты. Однако в первом случае узлу шарнирного сочленения нужно было бы испытывать ужасающие нагрузки, в связи с чем шарнир пришлось бы увеличить до невероятных размеров. Поэтому на вооружение взяли схему №2. Конструкторы назвали механизм с поворотными мостами «экскаватором вверх ногами». Потому что в экскаваторе шасси неподвижно, а корпус вращается; а в гигантском«БелАЗ»е неподвижным остаётся корпус, а поворачиваются расположенные под рамой мосты.

В январе 2014 года грузовик установил рекорд Гиннесса в странах Европы и СНГ, провезя по испытательному полигону груз весом в 503,5 тонны

Источник: Википедия

Эта новая система, как и многое другое новое, является «хорошо забытым старым». Поскольку ещё в начале 70-х годов ХХ века специалисты Белорусского автозавода пытались разработать подобный грузовик – с двумя поворотными мостами на восьми шинах. На компонентах 42-тонного «БелАЗ»а был построен специальный «экспериментально-передвижной стенд», на котором обкатывали и оттачивали данную схему управления. В 1977-м году данное технологическое решение было, с переменным успехом, опробовано на более тяжёлой экспериментальной автомашине – «БелАЗ‑7520» Этот самосвал грузоподъёмностью 110 тонн с поворотными мостами получился слишком высоким. Поэтому схема управления с поворотными мостами была отправлена «под сукно».

В 1990-м году тему возродили и разработали уже совершенно в новом качестве. Первым предшественником «БелАЗ-75710» стал первый реально эксплуатируемый коммерческий сверхтяжёлый грузовик на восьми шинах – 280‑тонный «БелАЗ‑75501». Он был рекордсменом по грузоподъёмности среди «БелАЗ»ов вплоть до 2005 года, когда был выпущен второй предшественник «БелАЗ-75710» – 320-тонный «БелАЗ‑75600», базирующийся на шести колёсах с размером шин «55/80R63». Необходимо отметить, что возможности грузоподъёмности карьерных самосвалов напрямую зависели и зависят от возможностей шинной промышленности, и растут вместе с ней. Когда компания «Бриджстоун» смогла предложить ещё более усиленные шины размером «59/80R63», в 2010 году, «БелАЗ‑75600» смог «принимать на борт» уже не 320, а 360 тонн.

И сверхгигант «БелАЗ-75710» тоже «встал» на эти шины. Только одна такая покрышка весит пять с половиной тонн! Кстати, «Бриджстоун»ами были укомплектованы только первые самосвалы. В последующем выпуск этой современной продукции освоили и на «БелШине».

Наиболее близким аналогом «БелАЗ‑75501» среди иностранных конкурентов можно назвать немецкий тяжёлый карьерный самосвал «Либхерр Т282-В» («Liebherr»). Он выпускается с 2004 года и имеет грузоподъёмность 363 тонны.

Применение

Главной причиной появления этого сверхтяжёлого самосвала стала не гигантомания его создателей и не их стремление к рекордам, а обыкновенный экономический расчёт. Потому как, в конечном итоге, один такой 450-тонник даёт ощутимую экономию в эксплуатации, по сравнению с двумя-тремя карьерными самосвалами меньшей грузоподъёмности. Несмотря на свою практически «ручную» сборку и дорогостоящее техобслуживание. «БелАЗ-75710» обеспечивает не только рекордную грузоподъёмность, но и самую низкую себестоимость перевозки одной тонны породы в мире. Каким бы ни был коммерческий автомобиль: малым, большим или сверхбольшим, самыми важными вопросами для его потенциальных покупателей были и остаются сроки эксплуатации данной техники и расход топлива, который она демонстрирует. Рабочий ресурс карьерных самосвалов невелик: в среднем они работают в полном режиме примерно 5-6 лет. И сверхмощный 450-тонник «БелАЗ-75710» не является исключением из этого правила.

Рабочая смена «БелАЗ»а в карьере продолжается 23 часа в сутки!(Один час, в среднем,тратится на дозаправку и смену водителя). Пробег за указанный 5/6-летний срок эксплуатации накапливается более чем в 500 тысяч километров. После списания выработавшие свой ресурс «БелАЗ»ы используются для ремонта тех самосвалов, что находятся «в строю», что также способствует снижению их себестоимости.

Расход топлива

Что касается расхода горючего, то он составляет, по максимуму, около 470 литров дизтоплива в час (для полностью гружёного автомобиля «БелАЗ-75710»). Для самосвала, едущего «порожняком», данный показатель в несколько раз меньше. Расход огромный. Но всё же гораздо более выгодный, по сравнению с одновременным использованием 2-3 грузовиков меньшей грузоподъёмности.

Технические характеристики

Любой из параметров сверхгиганта является впечатляющим. Поэтому, возможно, цифры красноречивее всяких слов характеризуют масштабы «БелАЗ‑75710». Данный самосвал– это не только четыреста пятьдесят тонн штатной грузоподъёмности, но и сразу 5600 литров дизтоплива на борту, 538 литров машинного масла и 1800 литров жидкости в гидравлической системе!

Массово-габаритные показатели, параметры мощности:

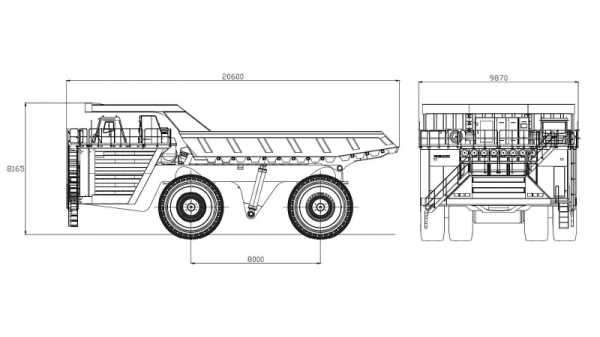

- Длина – 20,6 метров.

- Ширина– 9,750 метров.

- Высота– 8,17 метров.

- Масса без нагрузки – 360 тонн.

- Дизельные двигатели: 2 х 2332 л.с. (1715 кВт) мощностью.

- Максимальный крутящий момент – 9 313 Нм.

- Электромотор-колёса: 4 х 1630 л.с.(1200 кВт) мощностью.

- Подвеска: гидропневматическая.

- Диаметр амортизаторов – 170 мм.

- Топливные баки:2 х 2800 литров.

- Размер шин: 59/80R63.

- Колёса: 44,00-63/50.

- Максимальная скорость – 67 км/ч.

- Удельный расход топлива –198 г/кВт*ч.

- Крутящий момент, Н*м/об/мин 9313 / 1500

Объём кузова, М³

- геометрический 157,5

- с «шапкой» 2:1 269,5

- радиус поворота, м 19,8

Для обслуживания топливной системы имеются специальные лестницы, которые ведут на баки – они находятся по бокам. Поскольку, хотя «БелАЗ‑75710» – машина и уникальная, но отнюдь не волшебная, и дозаправка и замена фильтров требуются ей регулярно. Кстати, на площадке двухмаршевой лестницы, ведущей в кабину, нужно проходить мимо ряда из восьми круглых элементов, которые все издалека принимают за фары, закрытые заглушками. Но это не фары, а воздушные фильтры. Фары тоже есть – они небольшие, квадратные, и расположены в нижней части кабины.

Рама

1. Радар и камера заднего вида. Такие же радары есть по бокам и спереди автомобиля.

2. Задний мост. Доступ внутрь позволяет обслуживать мотор-колёса.

3. Пневмогидравлические цилиндры подвески. Спереди моста, симметрично цилиндрам, расположены стойки стабилизаторов поперечной устойчивости.

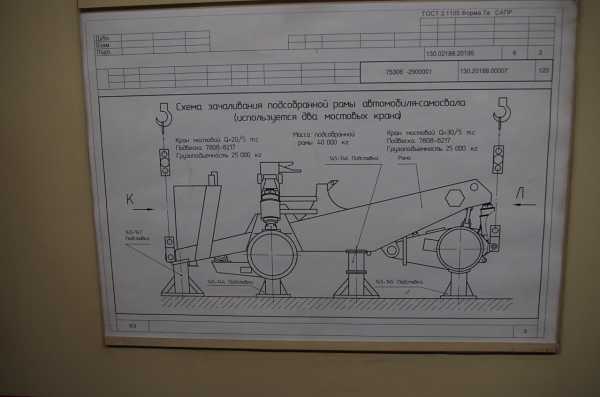

Рама «БелАЗ‑75710» не имеет ничего общего с привычной классической «лестницей» обычных грузовиков. Мало того, что она вообще у всех карьерных самосвалов имеет другую форму, для 450-тонника пришлось искать совершенно уникальное технологическое решение. В раму вписали два мощных шарнирных элемента, на которых и вращаются гигантские управляемые мосты.

Укомплектованы шарнирные поворотные элементы уникальными подшипниками диаметром в 2,75 метра! Рама сделана с использованием применяемого в судостроении кессонного сечения. В качестве металла для рамы была выбрана особенно прочная сталь производства Швеции «Уэлдокс-800» («Weldox»). Этот твёрдый материал просто не под силу большинству металлообрабатывающих станков. Поэтому у шведов заказали не просто листы металла, а уже раскроенные по «БелАЗ»овским чертежам заготовки. Которые на заводе сваривались между собой, с расточкой посадочных мест под исполинские подшипники и высверливанием отверстий под крепёж.

Двигатель и трансмиссия

В моторный отсек «БелАЗ‑75710» не заглядывают, а попросту заходят. Полная иллюзия, что ты – персонаж популярного мультипликационного сериала «Фиксики». Естественно, никакой «борьбы за сантиметры свободного пространства», характерной для обычного автомобилестроения, здесь не было. Моторы самого большого из «БелАЗ»ов – это два монументальных дизеля «MTU Детройт Дизель 16V4000», расположенные поперечно. Мощность каждого из них составляет 2332 лошадиные силы, или 1715 кВт. В сумме – 4664 л.с. Рабочий объём каждого из моторов – 65 литров. Но мощные двигатели «MTU» здесь требуются не для того, чтобы крутить вал коробки передач, как в обычных дизельных автомобилях. А для бесперебойного вырабатывания электроэнергии. Коробки передач на «БелАЗ‑75710» нет совсем, а двигают гигантский грузовик тяговые электромоторы.

Поэтому дизели служат для обеспечения работы двух генераторов, которые вырабатывают ток для тяговых электродвигателей, а также гидравлических систем автомобиля. Как и в более компактных «БелАЗ»ах, в этом флагманском самосвале применён принцип прогрева днища грузовой платформы выхлопными газами. Тяговых электрических двигателей марки «1TB3026-0G-03» на «БелАЗ‑75710» четыре, и располагаются они внутри ступиц колёс. По-другому они называются «электромотор-колёсами». Поскольку каждый электромотор имеет мощность 1200 кВт, или 1630 л.с., то их суммарная мощность составляет 6520 лошадиных сил! Два генератора в связке с четырьмя электродвигателями именуются тяговой установкой. Пока «БелАЗ‑75710» комплектуются тяговыми установками фирмы «Сименс», марки «Siemens MMT500». Но в будущем предполагается освоить производство аналогичных электрических силовых установок на ООО «Силовые машины», Санкт-Петербург, которое поставляет на «БелАЗ» такую же продукцию для самосвалов меньшей грузоподъёмности (от 90 до 220-ти тонн). В комплексе данная система называется электромеханической трансмиссией. Кроме перечисленных узлов и агрегатов, к ней относятся также силовой шкаф управления и тормозная установка УВТР.

Тормозная система

Каждое колесо сверхтяжёлого самосвала снабжено двухдисковыми тормозами с гидравлическим приводом. Но в загруженном состоянии, для автомобиля общей массой более чем в восемьсот тонн этого будет недостаточно. Вот почему у «БелАЗ‑75710» имеется ещё одна тормозная система – электродинамическая.

Торможение осуществляется посредством того же колёсного электромотора, который и вперёд движет машину. При задействовании электродинамической тормозной системы выделяется громадное количество тепла, которое требуется отводить. Для этого в конструкции самосвала предусмотрена система принудительного воздушного охлаждения тормозных резисторов.

Ходовая часть и управление

Ходовая часть гиганта именуется «зависимой пневмогидравлической со встроенным гидравлическим амортизатором». Даже имеющий самые скудные познания в технике, но внимательный человек заметит, что оба моста «БелАЗ‑75710» – и передний, и задний, – совершенно одинаковые. Каким же способом тогда этот огромный грузовик поворачивает? Ведь здесь нет ни шкворней, ни шаровых опор. Дело в том, что управляемые на самом большом «БелАЗ»е оба моста, и передний, и задний. Функцию рулевых тяг тут выполняют два цилиндра, а остальные узлы рулевого управления здесь мало отличаются от традиционной схемы, – гидрообъёмное управление с обыкновенной рулевой колонкой и «баранкой» в кабине.

Несмотря на свои монументальные габариты, неповоротливым этот «БелАЗ»овский сверх-грузовик никак не назовёшь: радиус разворота составляет всего 45 метров. А радиус поворота – более чем вдвое меньший. В связи с этим, по соотношению радиуса поворота и длины «БелАЗ‑75710» должно признать не просто маневренным, а даже сверхманевренным транспортным средством (подробнее об этом – в следующем разделе обзора). Тем не менее, для последующих экземпляров данной модели специалисты Белорусского автозавода готовят и оттачивают ещё более изощрённую схему управления, которая могла бы обеспечивать одновременный поворот сразу двух мостов. Это ещё более усилит маневренность «БелАЗ‑75710» и придаст огромному самосвалу одновременно и эффектный, и эффективный «крабовый ход».

Гидравлическая система

На самосвале «БелАЗ‑75710» реализована объединённая гидравлическая система, с использованием общего бака гидравлической жидкости – на тормоза, цилиндры опрокидывания и цилиндры поворота. В действие систему приводит специализированная мощная насосная станция «Рексрот», производства компании «Бош» («Bosch Rexroth»). В рулевой гидравлике используются четыре гидравлических цилиндра, по два – на каждый мост. Вначале полный поворот производится передним мостом, и только затем приводится в движение мост задний. Когда оба моста «складываются», то радиус поворота получается всего лишь 19,8 м (по следу наружного колеса). Если учесть, что общая длина машины составляет более 20 м, то результат получается просто фантастический!

Когда поднимается самосвальную платформу, то рулевое управление при этом выключается, дабы весь полный объём гидромасла был задействован на подъём. При разработке модели было признано нецелесообразным возить громадный объём масла, чтоб можно было обеспечить одновременно и опрокидывание, и маневрирование машины. С рамой грузовую платформу соединяют специальные страховочные тросы. Они призваны удерживать многотонный кузов от резкого опускания, в случае отказа гидравлической системы.

Система безопасности

В интернете можно найти немало фотографий доблестных работников добывающей отрасли на фоне перевернувшихся в карьере «БелАЗ»ов различных марок. Для того, чтобы максимально обезопасить «БелАЗ‑75710» от подобных «приключений», впервые в истории на карьерном самосвале был применён стабилизатор поперечной устойчивости, ещё одно решение белорусских инженеров, которое можно назвать уникальным в своём роде. Он и от бокового опрокидывания страхует, и плавность хода придаёт.

Кроме того, «БелАЗ‑75710»оборудован системой кругового видеообзора. Кроме видеокамер, на всех четырёх сторонах гигантского самосвала имеются датчики движения, специальные радары, фиксирующие приближение человека к машине. Поэтому, если кто-то замешкается в своих прогулках рядом с самосвалом или под ним, то водитель будет чётко знать об этом.

С каждой стороны самосвала установлены индикаторы электронных весов, хорошо видные экскаваторщику. Он в режиме реального времени видит и знает, сколько тонн породы уже загружено в кузов. «БелАЗ‑75710» также оборудован страховочной системой на случай поломки рулевой гидравлики. Эта система – пневмогидроаккумуляторы рулевого управления – обеспечит достаточное давление для того, чтобы спокойно съехать с дороги в безопасное место и остановиться. Их в «БелАЗ‑75710» шесть штук – больше, чем в каком бы то ни было другом грузовике.

Устройство кабины

Кабина самого большого «БелАЗ»а напоминает рубку океанского лайнера как по своему высокому расположению, так и по насыщенности разнообразными приборами и датчиками. Здесь сосредоточено всё необходимое для безопасной работы самосвала в штатном режиме. Кстати, верхняя площадка самосвала, на которой находится кабина, называется палубой.

Уровень комфорта водителя находится на уровне современных европейских стандартов, и ни о каком ущербе для здоровья водителя при работе на «БелАЗ‑75710» говорить не приходится. Даже в самых сложных и суровых климатических условиях.Рабочее место водителя самого большого «БелАЗ»а будет, конечно, попроще, чем в легковом «Мерседесе», но оборудовано всем необходимым. Сиденье снабжено всеми регулировками, в кабине имеются климат-контроль и современная аудиосистема.

Разгон и ресурс

С электромеханической трансмиссией разгоняться на таком автомобиле будет довольно легко и безопасно, так как здесь вряд ли что-то может сломаться. Трение деталей отсутствует, соответственно, износ и поломки практически минимальны.

По отзывам покупателей можно заметить, что подобные машины способны ехать по карьеру более 900 тыс. км. В реальности же многие проезжали более миллиона. Хотя на самом деле, по заявлению производителя, ресурс данной машины рассчитывается моточасами, а не километрами.

Максимальная скорость самого большого БелАЗа 64 км/ч.

О цифрах в $ для осознания

Цена такой машины — $8–9 млн.

Цена покрышки — $42500

spectekhnika.info

БелАЗ-549

БелАЗ-549БелАЗ — завод, чье имя носят сверхтяжелые самосвалы, возник в конце пятидесятых годов на базе небольшого предприятия, производившего дорожные и мелиоративные машины. В феврале 1959 года он выпустил первый автомобиль. Это был 25-тонный МАЗ-525, который ранее строили в Минске. В 1965 году на смену этой модели пришел 27-тонный БелАЗ-540, первая самостоятельная конструкция молодого автозавода.

Некоторое время (с 1960 по 1963 год) в Жодино выпускались 40-тонные трехосные самосвалы МАЗ-530. Позже (с 1968 года) их место в производственной программе заняла более совершенная модель — 40-тонный двухосный БелАЗ-548. С 1972 года завод начал выпускать новую 75-тонную машиной, получившую индекс 549.

Естественно, что специфика эксплуатации в карьерах и на стройках сказалась на конструкции БелАЗов. Помимо большой грузоподъемности они должны обладать высокой маневренностью, легкостью управления, сравнительно небольшой трудоемкостью технического обслуживания, надежностью и значительным ресурсом всех узлов и агрегатов. Поэтому уже на более ранних серийных моделях завода грузоподъемностью 27-65 тонн были применены оригинальные конструктивные решения агрегатов и систем. Назовем важнейшие из них. Гидромеханическая трансмиссия с гидротрансформатором и планетарной коробкой передач позволяют в зависимости от дорожных условий автоматически увеличивать крутящий момент двигателя в 3,5 раза. Гидравлический замедлитель дает возможность поддерживать любой режим движения автомобиля под уклон, не прибегая при этом к колесным тормозам. Благодаря пневмогидравлической подвеске всех колес удалось приблизить плавность хода самосвала, весящего с грузом почти 70 тонн, к показателям современных легковых автомобилей. Применяемые на БелАЗах гидравлические устройства рулевого управления и самосвального механизма, объединенные общей системой, позволяют при подъеме платформы автоматически подключать все гидронасосы и ускорять разгрузку автомобиля. В немалой степени способствуют повышению безопасности большегрузных машин тормозные системы с раздельным приводом на колеса обоих мостов. Все эти конструктивные особенности успешно выдержали проверку практикой и завоевали признание водителей.

А какие оригинальные конструкции узлов, агрегатов и систем были внедрены на БелАЗ-549? Среди них электрическая трансмиссия постоянного тока с встроенными в колесные редукторы электродвигателями — так называемые мотор-колеса; независимая пневмогидравлическая подвеска всех колес; тормозная система с пневмогидравлическим приводом, включающая также электродинамический тормоз, стояночный тормоз постоянно замкнутого типа и запасной тормоз.

Этот 75-тонный самосвал предназначен для транспортирования грунта и породы при открытых разработках полезных ископаемых и на строительстве крупных инженерных сооружений. Он рассчитан на совместную работу с экскаваторами, имеющими емкость ковша 8—12 м3. Ввиду большой нагрузки на ось, достигающей 90 тонн, автомобиль должен эксплуатироваться на специальных дорогах с твердым основанием, имеющих продольные уклоны не более 10 процентов.

БелАЗ-549БелАЗ-549 отличается от своих предшественников более рациональной компоновкой, повышенными удобством управления и комфортабельностью, более надежными тормозами, большим запасом мощности, солидным резервом надежности.

У БелАЗ-549 платформа из высоколегированной стали 14Х2ГМР способная выдерживать весьма значительные удары грунта о дно, неизбежные при загрузке экскаватором с ковшом большой емкости. Передние и боковые борта, а также днище кузова оснащены системой обогрева выхлопными газами, чтобы в морозную погоду к ним не примерзал груз. При необходимости обогрев можно отключать.

Цельнометаллическая двухместная кабина расположена слева от двигателя. Ее отличают хорошая обзорность, надежная звуко- и теплоизоляция, эффективная вентиляция, компактное расположение приборов и органов управления. Все эти качества в целом облегчают труд водителя.

При проектировании автомобилей особо большой грузоподъемности возникает много проблем. Одной из главных является выбор достаточно мощного и экономичного двигателя. Таких специальных автомобильных моторов мощностью 800-1200 л. с. не существует, поэтому используются либо судовые, либо тепловозные двигатели внутреннего сгорания. На опытных образцах 75-тонного самосвала стоял четырехтактный дизель М-300 мощностью 850 л. с. Однако то, что было приемлемо для машин меньшей грузоподъемности, не подходит для 75-тонного гиганта. Запас мощности, приходящийся на тонну веса полностью нагруженного автомобиля при двигателе М-300, недостаточен — 6,8 л. с./т. Расчетный показатель для машин подобного типа должен составлять 7,6 л. с./т, то есть почти столько же, сколько у самосвалов БелАЗ-540А и БелАЗ-548А. Вот поэтому М-300 уступил место 950-сильному двигателю 8ЧН 21/21 Свердловского турбомоторного завода.

Помимо дизеля для автомобилей такого типа весьма перспективно применение газовой турбины. Завод вел эксперименты в этом направлении. На базе БелАЗ-549 был построен опытный образец автопоезда БелАЗ-549В-5275 грузоподъемностью 120 тонн с 1200-сильной газовой турбиной. Благодаря ей можно уменьшить вес, упростить конструкцию, снизить трудоемкость технического обслуживания машины, обеспечить полное сгорание топлива и тем самым устранить надобность в сложных по конструкции нейтрализаторах для выхлопных газов. Однако применение газовых турбин ограничивается тем, что они расходуют больше топлива, нежели дизели.

БелАЗ-549 БелАЗ-549Не менее важной проблемой, когда речь идет о тяжелом карьерном самосвале, является выбор трансмиссии. Проведенные автозаводом исследования показали, что гидромеханические трансмиссии целесообразно ставить на машинах грузоподъемностью до 65 тонн. Для автомобилей большего тоннажа, каким является БелАЗ-549, предпочтительней электрические трансмиссии, где нет муфт сцепления, шестеренчатых коробок передач и карданных валов. Они помогают получить высокие тяговые и регулировочные показатели, бесступенчатое регулирование скорости в широком диапазоне, отличаются высокой надежностью и продолжительным сроком службы. Кроме того, электрическая трансмиссия благодаря применению унифицированных мотор-колес позволяет без значительного усложнения конструкции сделать ведущими необходимое количество колес автомобиля или автопоезда, словом, создать несколько унифицированных модификаций автомобилей с разным числом ведущих колес.

Основной источник энергии — двигатель — дает вращение тяговому генератору постоянного тока, который смонтирован совместно с ним на подмоторной раме. При необходимости ремонта он заодно с двигателем, генератором, радиатором и другими узлами легко выдвигается и демонтируется. От генератора получают питание два тяговых электродвигателя, каждый из которых через муфту соединен с шестеренчатым планетарным двухрядным редуктором, встроенным в ступицу заднего колеса. Весь этот узел называется мотор-колесом.

По сравнению с редукторами обычного типа планетарный позволяет получить довольно большое передаточное число при компактном габарите всего узла, который хорошо вписывается в ступицу колеса.

Электротрансмиссия БелАЗ-549 может быть использована для торможения машины. В этом случае электродвигатель мотор-колеса работает как генератор. Механическая энергия движения автомобиля, скорость которого необходимо замедлить или погасить, превращается в электрическую. Она, в свою очередь, расходуется для нагрева тормозных резисторов, смонтированных в передней правой части машины. В резисторах электрическая энергия переходит в тепло, которое рассеивается в воздух. Ремонт двигателя грузовика БелАЗ-549 задача весьма не тривиальная.

Помимо системы электродинамического торможения БелАЗ-549 оснащен барабанными (то есть колодочными) тормозами, которые являются основными (рабочими) и размещены, как обычно, в колесах. Их привод сделан гидравлическим с независимыми системами трубопроводов для тормозов передних и задних колес. Управление тормозами сконструировано таким образом, что при нажатии на педаль обязательно сначала вступит в действие система электродинамического замедления, а затем уже барабанные тормоза.

Исходя из специфики работы карьерных самосвалов на БелАЗ-549 предусмотрены еще две тормозные системы. В стояночную входят сидящие на валах якорей мотор-колес два барабанных тормоза постоянно замкнутого типа, которые надежно удерживают груженый самосвал на больших уклонах. Привод стояночного тормоза — механический, управление — ручное с пневматическим усилителем. Запасная система предназначена для торможения движущегося автомобиля исключительно в аварийных ситуациях и действует на колодки стояночного тормоза. Дополнительное усилие их разжатия создает пневмоцилиндр.

Несколько слов о подвеске. Рессоры, пружины или торсионы, поскольку они имеют постоянную жесткость, оказались непригодными для карьерных машин. Поэтому завод начиная с моделей «540» и «548» отдал предпочтение более совершенной пневмогидравлической подвеске. Ее цилиндры, расположенные на обоих мостах самосвала, независимо от того, нагружен он или нет, гарантируют высокую плавность хода по разбитой дороге. Подвеска всех колес сделана независимой, что обеспечивает автомобилю высокую устойчивость при движении с высокой скоростью.

Цилиндр подвески представляет собой пневматический упругий элемент поршневого типа в комбинации с гидравлическим телескопическим амортизатором. В качестве упругого рабочего тела в цилиндре используется сжимаемый там азот или воздух. Рабочая жидкость — веретенное масло АУ. Камера в верхней части цилиндра разделена специальным поршнем на верхнюю полость, заполненную газом, который играет роль пружины подвески, и нижнюю, заполненную маслом. Нижняя через дроссели и клапаны сообщается с кольцевой (подпоршневой) полостью амортизатора и за счет перетекания масла при сжатии — разжатии цилиндра обеспечивает гашение колебаний подвески.

БелАЗ-549 БелАЗ-549Об устройстве отдельных узлов можно было бы рассказывать много — настолько они своеобразны и необычны. Возьмем хотя бы рулевое управление и механизм подъема кузова, имеющие общую гидравлическую систему.

Благодаря гидроусилителю рулевого управления водителю для поворота такого гиганта, как БелАЗ-549, весящего с грузом без малого 128 тонн, требуется приложить к рулю почти такое же усилие, как на легковом «Москвиче». Поворачивая рулевое колесо, водитель управляет золотниковым распределителем, которым регулируется подача жидкости, поступающей под давлением от гидронасоса в рабочие цилиндры. Их штоки действуют на центральный рычаг рулевого управления, который через рулевые тяги поворачивает колеса.

Насос, обслуживающий системы гидроусилителя, приводится от двигателя. Возникает вопрос: как быть, если надо отбуксировать самосвал с неработающим мотором? На этот случай предусмотрен дублирующий привод насоса от электродвигателя, который питают аккумуляторы, подключенные к бортовой электрической сети. И еще одна важная особенность. Этот привод включается автоматически в момент падения давления в гидравлической системе руля.

Механизм подъема грузовой платформы также гидравлический, с насосами высокого давления и гидроцилиндрами телескопического типа, которые поднимают платформу с грузом за 25 секунд. Опускание ее занимает 20 секунд. Вся система опрокидывающего механизма не имеет ни одной точки смазки.

Как видите, 75-тонный БелАЗ — весьма сложная современная машина с мощными электрической и гидравлической системами, большим количеством прецизионных деталей. И тем не менее трудоемкость обслуживания автомобиля благодаря хорошей доступности агрегатов и одноразовой смазке основных сочленений и подшипниковых узлов не повысилась в сравнении с серийными 27-40-тонными самосвалами.

autohis.ru

Как работают «БелАЗы». Репортаж из кабины гигантского самосвала: zhzhitel

Карьерные самосвалы «БелАЗ» являются настоящими гигантами среди автомобилей. Эти многотонные машины трудятся по всему миру.В Хакасии мне довелось не только осмотреть эту громадину вблизи и даже проехать в кабине. На угольном разрезе «Степной», где я побывал, трудятся свыше полусотни «БелАЗов» различной грузоподъемности.

2. Самые мощные «БелАЗы» используются при перевозке пустой породы — вскрыши. Здесь работают 130-тонники, то есть «БелАЗы» грузоподъемностью 130 тонн. По весу это примерно четыре самолета Boeing 737-300, или 20 африканских слонов или два железнодорожных вагона угля. Конечно же, самолеты и слонов на «БелАЗах» не возят, цифры я привел для понимания того, насколько много поднимает этот богатырь.

3. На дорогах здесь установлены специальные знаки.

4. Карьерные самосвалы «БелАЗ» грузоподъемностью 110-136 тонн предназначены для перевозки горной массы в сложных горнотехнических условиях глубоких карьеров, на открытых разработках месторождений полезных ископаемых по технологическим дорогам в различных климатических условиях эксплуатации (при температуре окружающего воздуха от -50 до +50 градусов).

5. Ну что, готовы прокатиться на «БелАЗе»? Тогда для начала придется подняться по лестнице.

Самое лучшее место для фотографии на память. Обратите внимание, кабина полностью защищена козырьком, это нужно для безопасности.

6. В кабине находятся два кресла. Обзор очень непривычный. Для того, чтобы контролировать обстановку вокруг, установлено множество зеркал.

7. Изнутри нет ощущения, что ты сидишь на высоте второго этажа. Все размеры тут гораздо больше, чем в обычной жизни: огромные отвалы, широкие технологические дороги, движущийся навстречу транспорт.

8. Водитель «БелАЗа» Виктор Игламович настоящий профессионал, работает на предприятии очень давно. Работой и техникой доволен. За смену он делает более 40 рейсов. Обедает тут же в разрезе, в перерыв приезжает столовая на колесах.

9. На полу в кабине три педали, но это не привычные «сцепление, тормоз и газ». Сцепления здесь нет, колеса приводятся в движение электродвигателями, зато педалей тормоза сразу две. Один тормоз динамический, другой обычный. Электродинамический тормоз значительно снижает механический износ фрикционных материалов тормозных накладок, классический тормоз используется только на малых скоростях и при маневрировании.

10. В какой-то степени «БелАЗ» является электромобилем, точнее автомобилем с электрической передачей. Дизельный двигатель вырабатывает электроэнергию, которая приводит в движения мотор-колеса. Алгоритм системы управления оптимизирует параметры системы привода. Соотверственно, не требуется переключения передач, обеспечивается плавное изменение мощности при движении. Значительно сокращается количество узлов, подверженных износу. Самосвалы, как и другая техника, работают круглые сутки 365 дней в году.

11. Бортовой компьютер показывает множество параметров от давления в подвеске, до массы груза и количества рейсов за смену.

12. В плане электроники «БелАЗы» вполне современные машины.

13. Есть несколько камер, которые показывают обстановку в кузове.

14. Автомобильный парк постоянно обновляется, каждый год закупается несколько единиц техники. Привозят их из Белоруссии разобранными на агрегаты, собирают самосвалы уже на разрезе.

15. Уголь возят на самосвалах поменьше, их грузоподъемность 55 тонн, что тоже немало. Если не ставить эти самосвалы рядом, никто не скажет, что они маленькие.

16. Во время движения по разрезу «БелАЗы» и другая техника поднимают немалое количество пыли. Для борьбы с ней используются специализированные цистерны на базе «БелАЗов». На других специализированных предприятиях есть даже «БелАЗы», которые закладывают взрывчатку для промышленных взрывов.

17. Напоследок еще одна фотография из разреза. Здесь гигантские «БелАЗы» выглядят игрушечными, настолько тут все огромное. Но здесь люди своим трудом при помощи машин в прямом смысле сворачивают горы. В такие моменты в полной мере восхищаешься гением инженерной мысли.

18. Выражаю благодарность администрации компании «Русский Уголь» и разреза «Степной» за помощь в подготовке этого репортажа.

Для полноты ощущений выкладываю еще и видео:

Обязательно прочитайте репортаж о том, как добывают уголь.

Спасибо коллегам dervishv и kukmor за фотографии со мной на «БелАЗе».

Также я есть в фейсбуке, твиттере и в инстаграме.

Поделитесь ссылкой:

zhzhitel.livejournal.com

Как рождаются гиганты. БелАЗ. – Как это сделано, как это работает, как это устроено

Почти каждому из живущих на 1/6 суши известно, что в аптечке БелАЗа может находится амбулаторно до шести человек и что для БелАЗа не существует помехи справа, кроме другого БелАЗа. А если серьёзно, то Белорусский Автомобильный Завод на сегодня держит примерно 30% процентов рынка большегрузных карьерных самосвалов.

В 2013 году они представили самосвал грузоподъёмностью 450 тонн, созданный всего лишь за два года. Он уже заявлен в книгу рекордов Гиннеса, как самый большой в мире. Самосвалы такой грузоподъёмности на данный момент пока никто не производит. Сегодня мы заглянем в цеха БелАЗа и посмотрим, как рождаются гиганты.

БелАЗ ежегодно, на день машиностроителя, проводит день открытых дверей, и чтобы попасть на него надо всего лишь прочесть анонс на сайте www.belaz.by и в назначенный день приехать в город Жодино, с утра пораньше. Ограничений по фотографированию абсолютно никаких. Главное не заходить за ленточки, быть трезвым и не нарушать порядок. Самые интересные места, к сожалению скрыты от глаз, но и то что есть, довольно интересно посмотреть.

На завод реально приходит очень много народа. Сотрудники с детьми, приезжают люди из других городов Беларуси. С 12 часов дня до 15 завод полностью в распоряжении гостей.

Обзор начинается с монтажно-сборочного цеха №1. Я как понимаю, это самый старый из имеющихся цехов. Здесь находится конвейер по сборке 40-тонных самосвалов, а также вспомогательные производства.

Прессовое производство. Прессы производства воронежского завода Тяжмашпресс.

Лазерная резка металлов.

Участок закладки и сборки 40-тонных самосвалов.

Вот здесь начинается конвейерная сборка самосвалов. Надо заметить, что БеЛАЗ чуть ли не единственный производитель в мире, собирающий карьерные самосвалы конвейерным способом.

Двигатели устанавливаются первыми.

Двигатель ЯМЗ-240БМ2-4

Затем гидромеханические трансмиссии.

Затем устанавливается остальное оборудование и кабины.

Одними из последних ставятся гидронасосы, если я правильно определил этот агрегат. На гидронасос возложены функции рулевого управления и подъёма кузова. Эти системы у БелАЗа объединены.

Примерно 500 метров назад этот милый грузовичок был набором запчастей.

Шины производятся в городе Бобруйск. На въезде в город в качестве памятника стоит шина от большого карьерника.

Следующий доступный для осмотра участок сборки трансмиссий.

Очень интересным для меня стал тот факт, что у БелАЗа дисковые тормоза.

Стенд для испытаний собранного заднего моста.

Зуборезные станки для нарезки шестерён.

Здесь для доступа открыт главный конвейер и участок подготовки комплектующих. Первое, что можно увидеть при входе, это участок сборки колёс. Они последними устанавливаются на собранный самосвал. Вообще всё, что по прямой на этом снимке, это подготовка к производству. Сборка систем централизованной смазки, систем пожаротушения, сборка дизель-генераторов и мотор-колёс. После всё это передаётся на главный конвейер, который находится справа и устанавливается на собираемые самосвалы.

Самое то для клумбочек во дворах.

Части выхлопной системы. Многие детали, надо сказать, весьма увесистые. Целый день на конвейере и ни какого фитнеса не нужно!

Если я правильно соображаю, эти валы служат либо для привода с дизеля на генератор, либо от электродвигателя колеса на тормозные диски. А может быть и там и там.

Дизель-генераторная установка. Генераторы наши, российские, производства новосибирского завода и питерского Электросила. Дизели устанавливаются разные. На фото cumminsБез кузова он даже кажется небольшим 🙂 Только колёсико выше моего роста (1,86).

Отдельно стоящий дизель, возможно катерпиллер

генератор синхронный тяговый.

Его величество электродвигатель крупным планом.

Мотор-колесо в разобранном состоянии.

Элемент мотор-колеса. Правильное название его я, к сожалению, не знаю.

А теперь из этого всего попытаемся собрать БелАЗ. На этом заканчивается вспомогательное производство, а я подхожу к главному конвейеру.

Теперь я в фотографиях попытаюсь показать путь от пустой рамы, до готового самосвала способного выехать своим ходом.

В самом начале конвейера нашёлся вот такой ключик на 60. Незаменимый инструмент для сборки БелАЗов 🙂 Интересно, сколько же грузовиков было собрано с его помощью 🙂

Вот эта прелесть в собранном состоянии весит 40 тонн! 40 ладокалин! Как она перемещается по цеху, можно увидеть на следующем снимке.

Часть передней подвески с тормозами.

Вон то большое сзади, это часть заднего моста. Белазы грузоподъёмностью выше ста тонн оснащаются электротрансмиссией. Мотор-колёса крепятся к этой “бочке”, посередине размещаются тормоза, крепящиеся к валам электродвигателей. Чуть ниже можно будет увидеть с другого ракурса люк для доступа к системе торможения.

Если приглядеться, то можно обратить внимание, что на конвейере одновременно собирается несколько разных моделей. К сожалению, я не знаю всех особенностей, поэтому не могу на сто процентов сказать какая модель в итоге выйдет. Вот это, судя по креплениям воздушных фильтров, в итоге будет 220тонником.

А вот здесь установлен дизельный двигатель Cummins

Установлены мотор-колёса, ведётся монтаж электросхем.

Отверстие сзади с лесенкой, нужно для обслуживания тормозной системы заднего моста. Тормоза находятся именно там.

Топливный бак примерно на 1,7 тонн топлива, установленный за колесом.

В конце сборки устанавливаются колёса и самосвал готов своим ходом покинуть ворота цеха.

Готовый красавец грузоподъёмностью 220 тонн, готовый к выезду из цеха.

На улице +5, моросит противный дождь, а оделся я довольно легко для такой погоды. В цехах тепло, но уже к сожалению всё просмотрено и отснято. Впрочем нам не привыкать, айда на улицу!

Ещё несколько БелАЗов притаилось в кустах.

Без кузова он даже кажется небольшим 🙂 Только колёсико выше моего роста (1,86)

Народу, несмотря на плохую погоду, было много. Родители приехало со своими детьми, были даже малыши в колясках. На площадке между цехов и самосвалов была установлена сцена и проходил концерт какой то местной самодеятельности.

360+40+450=850. Это не арифметика, это общая грузоподъёмность этой троицы.

БеЛаЗы на подбор. Вам какой?

Готовые БелАЗы у цеха

Мотор-колесо

А теперь немного спецтехники выпускаемой БелАЗом и входящим в холдинг БелАЗ Могилёвским Автомобильным заводом. Этот пепелац служит для увлажнения дорог в карьерах, чтобы снизить запылённость.

Самосвал-землевоз МоАЗ-75041 грузоподъемностью 27 т.

Эвакуатор для вышедших из строя БелАЗов.

Шахтный автопогрузчик. Используется для работы в шахтах, поэтому кабина ему не нужна.

Ещё один Могилёвский самосвал, к сожалению точную модель затрудняюсь указать.

БелАЗ 75180 грузоподъёмностью 180 тонн и мощностью 2000 лошадиных сил.

БелАЗ – 75174 грузоподъёмность 150 тонн.

БелАЗ 75302 грузоподъёмностью 220 тонн.

Мама папа и сынок.

Округлый козырёк самосвальной платформы – совершенно новая конфигурация кузова для 220-тонных самосвалов.

Также благодаря новой форме снижена собственная масса этой самосвальной платформы.

БелАЗ-74212 – аэродромный тягач

Обратите внимание – кузова практически всех БелАЗов разборные. Это нужно для того, чтобы уложиться в железнодорожный габарит.

Не влезать – злой дятел! Как я писал ранее – в этом дупле находится тормозная система.

БелАЗ-75602 грузоподъёмностью 360 тонн

По сравнению со своими собратьями, этот совсем малыш!

Ну а теперь, на сцену выходит он – БелАЗ 75710. Полный привод, два дизельных двигателя MTU DD16 V4000 общей мощностью 4600 лошадиных сил. Без загрузки работает один двигатель, при полной – второй автоматически включается в работу. Два топливных бака вмещают 5600 литров топлива, гидросистема рулевого управления и подъёма кузова содержит 1800 литров гидравлической жидкости. Собственный вес около 400 тонн.

Его габариты:

Высота: 8.16 м

Ширина: 9.87 м

Длина: 20.60 м

На осях используются спаренные колёса лишь потому, что на данный момент нету шин, которые могли бы осилить вес более 100 тонн. Сама покрышка высотой около 4х метров весит 5 тонн. В мире сейчас всего два завода, производящих покрышки такого размера – Мишлен и Бриджстоун. Впрочем Белшина обещает их догнать к 2015 году.

Чтобы самосвал мог вписывался в радиус поворота 20 метров, обе оси сделаны поворотными.

Под бампером, если его так можно назвать, можно стоять в полный рост.

Чтобы завести этот автомобиль, не обязательно подниматься в кабину. Можно зайти под моторный отсек и воспользоваться этим пультом.

Тросы нужны для того, чтобы фиксировать платформу в открытом состоянии.

В сравнении с 360 тонным БелАЗом.

И 90 тонным

Взят у grohotailo 1 2 3 4

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите пишите мне – Аслан ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта http://ikaketosdelano.ru

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Жми на иконку и подписывайся!

kak-eto-sdelano.livejournal.com

75306, технические характеристики, руководство по эксплуатации, устройство, ремонт, грузоподъемность

БелАЗ-75131 — это грузовик, предназначенный для транспортировки горных пород и других грузов. Самосвал применяют в горном перерабатывающем производстве, на технологических предприятиях, в строительстве.

Устройство

В грузовиках предусматривается устройство электромеханической трансмиссии. Для создания тягового усилия применяют электромотор, установленный в ходовую систему. Трансмиссия состоит из:

- генератора;

- редукторов в сборке с электродвигателями;

- блока тормозных резисторов;

- регулировочного механизма;

- вентиляционного узла.

Грузовик этой модели используют для перевозки горных пород в насыпном виде и разработки полезных ископаемых. Автомобиль может использоваться в районах со сложным рельефом и неблагоприятным климатом. Конструкция грузовика позволяет применять его на крупных строительных площадках, при возведении ЛЭП, на предприятиях по переработке руды.

В начале 80-х годов БелАЗ выпускал в год 6000 самосвалов. Эти автомобили на международных конкурсах получали медали, они экспортировались во многие страны мира. В 80-е годы создавались машины грузоподъемностью в 280 т.

Характеристика БелАЗ-75131: грузоподъемность 136 т, в нем использованы усовершенствованные контрольно измерительные приборы и электромеханическая трансмиссия.

Технические характеристики

У автомобиля БелАЗ-75131 технические характеристики отвечают современным требованиям.

Описание параметров:

- Грузоподъемность составляет 136 т.

- Двигатель КТА 50-С мощностью 1194 кВт.

- Крутящий момент — 6292 Нм, удельный расход топлива — 207,2 г/кВтч.

- Шины — 33.00R51.

- Трансмиссия переменно-постоянного тока.

- Тяговый генератор ГСТ-800. Мощность — 800 кВт.

- Тяговый электродвигатель ТАД-5. Мощность — 600 кВт.

- Установлен двухрядный планетарный редуктор.

- Тормоза с гидроприводом.

- Объем кузова — от 40 до 103 м³.

- Радиус поворота — 13 м.

- Габариты — 12050х7350х5900 мм.

- Вес самосвала — 107,1 т.

- Скорость — 50 км/ч.

Руководство по эксплуатации и ремонту

Грузовики можно эксплуатировать только на дорогах с твердым покрытием с уклоном не более 8%. Скорость грузовика на участках с уклоном не должна быть более 25 км/ч. Автомобили можно использовать в комплексе с экскаватором, имеющим объем ковша 6-8 м³. Высота падения горной породы на платформу должна быть не больше 2,5 м, а вес породы — не более 2,5 т.

К управлению самосвала допускают только тех водителей, которые изучили устройство и инструкцию по эксплуатации грузовика. Водители должны иметь удостоверение на право управления. Необходимо выполнять правила эксплуатации техники, использования смазочных материалов, регулярного техобслуживания и проведения ремонта.

При наличии признаков неисправности рулевого управления их нужно устранить или заменить детали. При неисправности оси нужно уменьшить на нее нагрузку. Если возникла неисправность предохранительного клапана гидросистемы, надо заменить клапан. При медленной реакции управления на поворот руля нужно починить или заменить насос. Если происходит смещение грузовика при движении в сторону, то повреждена тяга, ее надо заменить и проверить передние колеса.

Если в гидросистему попал воздух, то это могло произойти из-за низкого уровня масла, неисправности насоса, попадания воздуха через уплотнитель. При этом нужно определить и ликвидировать имеющуюся неисправность. При поломке пружин рулевого механизма их следует заменить. При изгибе штока гидроцилиндра его заменяют. При износе системы рулевого механизма заменяют рулевой узел. Если вращение происходит медленно, значит, произошел износ уплотнителя поршня гидроцилиндра.

Нужно заменить уплотнитель. Если руль свободно крутится без ответной реакции колес, то произошло повреждение шлангов, их надо заменить. Если происходит заклинивание руля, значит, в золотниковую пару попала грязь. Нужно разобрать рулевой узел и промыть детали. При вибрации руля — неправильно подключен трубопровод управления, надо исправить его подключение.

При недостаточной эффективности работы тормозов, возможно, изношены накладки, которые заменяют.

Если заклинил поршень тормозного узла, нужно устранить неисправность. Плохая работа тормозов может быть вызвана большим зазором между тормозным диском и накладками.

Если колодки замаслены, то произошел износ крана тормоза. При этом надо отрегулировать зазор. Если происходит резкое падение давления при торможении, то нужно уменьшить давление. Если упало давление азота в гидроаккумуляторе, это может быть вызвано нарушением герметичности между полостями масла и газа. Нужно проверить утечку при помощи мыльной пены. При обнаружении утечки устранить повреждение соединения.

Система охлаждения двигателя должна поддерживать необходимую температуру жидкости. Если такая температура не поддерживается, то не хватает объема охлаждающей жидкости, произошло отложение накипи, загрязнились радиаторы, неисправны термостаты или водяной насос. При этом надо выполнить промывку системы охлаждения мотора, если необходимо, то заменить охлаждающую жидкость.

Цены и аналоги

Стоимость карьерного самосвала БелАЗ-75131 является оптимальной по соотношению цена-качество и составляет около $478 200. Стоимость аренды — от 1200 руб в час. В качестве аналогов автомобиля можно назвать самый мощный российский тягач КамАЗ-65228 грузоподъемностью 120 т и МАЗ-537 с колесной формулой 8х8.

specmahina.ru

Гидравлическая система автомобиля БелАЗ

Строительные машины и оборудование, справочник

Гидравлическая система автомобиля БелАЗ

Категория:

Автомобили БелАЗ

Гидравлическая система автомобиля БелАЗ

Гидравлическая система гидромеханической передачи состоит из маслоприемника, фильтров, насосов, золотниковой коробки, масляного радиатора, трубопроводов и шлангов.

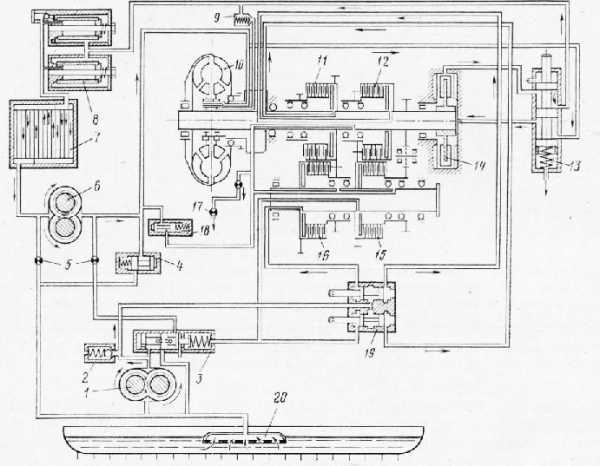

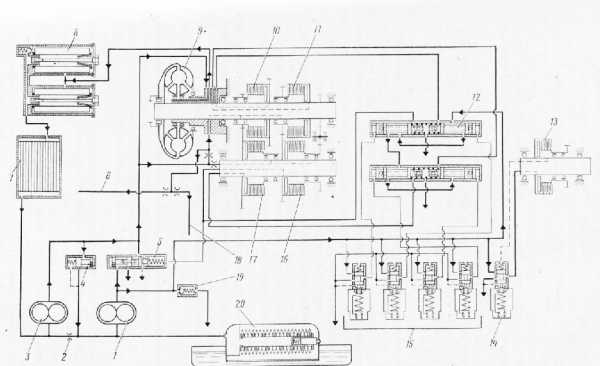

Принципиальная схема гидравлической системы гидромеханической передачи, устанавливаемой на автомобилях-самосвалах, приведена на рис. 72, а гидромеханической передачи, устанавливаемой на одноосных автомобилях-тягачах — на рис. 73.

Гидравлическая система гидромеханической передачи выполняет три основные функции: – включение передачи при движении автомобиля, т. е. создание давления в одном из четырех фрикционов коробки передач; – наполнение полости тормоза-замедлителя и полости гидротрансформатора рабочей жидкостью (приведение их в рабочее состояние) и обеспечение циркуляции жидкости, отводящей тепло; – обеспечение смазки рабочих деталей согласующего редуктора, коробки передач и отвода тепла, выделяющегося при работе.

Рис. 72. Схема гидравлической системы гидромеханической передачи автомобилей-самосвалов:

1 — главный насос; 2 — предохранительный клапан; 3 — редукционный клапан; 4 — клапан гидротрансформатора; 5 — дроссели; 6 — насос гидротрансформатора; 7 — радиатор; 8 — фильтр; 9 — обратный клапан; 10 — гидротрансформатор; 11 — фрикцион первой передачи; 12 — фрикцион второй передачи; 13 — клапан включения тормоза-замедлителя; 14 — тормоз-замедлитель; 15 — фрикцион заднего хода; 16 — фрикцион третьей передачи; 17 — магистраль смазки согласующего редуктора; 18 — клапан смазки; 19 — золотники переключения передач; 20 — маслоприемник

Рис. 73. Схема гидравлической системы гидромеханической передачи одноосных автомобилей-тягачей:

1 — главный насос; 2 — дроссель; 3 — насос гидротрансфор- бора мощности; 14 — электромагнит управления фрикционом матора; 4 — клапан гидротрансформатора; 5 — редукционный клапан, 6 — магистраль смазки согласующего редуктора; 7 — радиатор; 8 — фильтр; 9 — гидротрансформатор; смазки дополнительной коробки; 19 — предохранительный 10 — фрикцион первой передачи; 11 — фрикцион второй клапан; 20 — маслоприемник передачи; 12 — золотниковая коробка; 13 — фрикцион отбора мощности; 15 — блок пилотов; 16 — фрикцион заднего хода; 17 — фрикцион третьей передачи; 18 — магистраль

На одноосных автомобилях-тягачах гидравлическая система также обеспечивает смазку дополнительной коробки и перемещение золотников в золотниковой коробке.

Гидравлическая система имеет две основные масляные магистрали: главную масляную магистраль и магистраль охлаждения гидротрансформатора.и тормоза-замедлителя.

Главная масляная магистраль обеспечивает подачу масла в бустеры фрикционов при включении передач. В нее входят масло-приемник (см. рис. 72), главный насос, редукционный и предохранительный клапаны, золотники переключения передач и фрикционы коробки передач.

Масло в главную масляную магистраль поступает из главного насоса, который забирает его из поддона гидромеханической передачи через маслоприемник и подает к золотникам переключения передач, редукционному и предохранительному клапанам.

На одноосных автомобилях-тягачах масло поступает также к золотникам пилотов управления золотниковой коробкой. На автомобилях-самосвалах золотники переключения передач системой рычагов и тяг связаны с рычагом переключения передач, установленным на рулевой колонке в кабине водителя. На одноосных ав-томобилях-тягачах золотники переключения передач управляются пилотами, золотники которых перемещаются с помощью электромагнитов. Электромагниты управляются при помощи пульта, расположенного на рулевой колонке.

При нейтральном положении рычага переключения передач (рычага пульта управления на одноосных автомобилях-тягачах) доступ маслу из главной масляной магистрали в бустеры фрикционов коробки передач перекрыт золотниками переключения передач. Бустеры фрикционов в это время через золотники переключения передач соединены со сливом.

Нагнетаемое главным насосом масло перепускается редукционным клапаном золотниковой коробки во всасывающую магистраль насоса, при этом давление в главной масляной магистрали поддерживается в пределах 8,0—11,5 кГ/см2 в зависимости от числа оборотов.

При установке рычага переключения передач в положение включения какой-либо передачи золотник перемещается и открывает доступ маслу из главной магистрали в бустер фрикциона соответствующей передачи. Во включенном фрикционе под давлением масла ведущие и ведомые диски сжимаются и соединяют ведущую или ведомую шестерню включенной передачи с валом. Подводимый от турбинного колеса момент передается от ведущей шестерни ведущего вала на ведомый и далее через карданный вал на главную передачу. После достижения в главной магистрали давления 6— 6,5 кГ/см2 редукционный клапан начинает перепускать масло через калиброванное отверстие в магистраль охлаждения гидротрансформатора и тормоза-замедлителя.

При включении заднего хода масло из главной магистрали поступает в полость пружины золотника редукционного клапана, что обеспечивает повышение давления в бустере фрикциона заднего хода до 13—15 кГ/см2, которое необходимо для передачи дисками фрикциона крутящего момента от ведомой шестерни заднего хода на ведомый вал. Увеличение давления масла при включении фрикциона заднего хода необходимо в связи с тем, что этот фрикцион передает момент в 1,6 раза больший, чем фрикционы первой и второй передач.

В золотниковой коробке установлен также предохранительный клапан, который снимает избыточное давление в главной масляной-магистрали в случае заклинивания золотника редукционного кла-пана. Предохранительный клапан срабатывает при возрастании давления в главной масляной магистрали до 19—22 кГ/см2.

Магистраль питания гидротрансформатора тормоза-замедлителя состоит из насоса гидротрансформатора, гидротрансформатора, тормоза-замедлителя, клапана гидротрансформатора, клапана 13 включения тормоза-замедлителя, масляного фильтра и масляного радиатора.

При работе гидромеханической передачи с выключенным тормозом-замедлителем масло постоянно циркулирует по кругу: насос —-гидротрансформатор — фильтр — радиатор — насос. Постоянная циркуляция масла через масляный радиатор необходима для, охлаждения масла, так как при работе гидротрансформатора в результате относительной пробуксовки насосного и турбинного колес-резко повышается температура масла, что приводит к нарушению: теплового режима. Масло проходит через радиатор, отдает часть тепла окружающему воздуху, благодаря чему в замкнутом круге-поддерживается нормальный тепловой режим в пределах 90— 110 °С. На пути из гидротрансформатора в радиатор масло очищается в масляных фильтрах.

Давление масла в магистрали перед гидротрансформатором недопускается выше 4,5-—5 кг/см2. При повышении давления выше предельно допустимого клапан гидротрансформатора, установленный в насосе, перепускает масло из линии нагнетания насоса в линию всасывания. При снижении давления в магистрали из-за убыли масла из круга питания гидротрансформатора редукционный клапан позволяет производить подпитку маслом из главной масляной магистрали через калиброванное отверстие в корпусе золотниковой коробки.

Во время работы гидромеханической передачи с включенным; тормозом-замедлителем масло циркулирует по следующему кругу: насос — тормоз-замедлитель — фильтр — радиатор — насос. При работе тормоза-замедлителя циркуляция масла через гидротрансформатор прекращается, так как выход маслу из полости гидротрансформатора перекрывается обратным клапаном, установленным в тройнике крепления шлангов, отводящих масло из коробки в радиатор.

В результате более низкого гидравлического сопротивления круга питания тормоза-замедлителя давление в магистрали при включении тормоза-замедлителя снижается до 1—2 кГ/см2.

В корпусе насоса имеется канал, который соединяет всасывающие полости главного насоса и насоса гидротрансформатора. Наличие общей всасывающей магистрали позволяет стабилизировать давление в магистрали после радиатора. При повышении давления в магистрали после радиатора выше допустимого масло сливается во всасывающую магистраль главного насоса и, наоборот, при снижении давления в магистрали после радиатора ниже допустимого насос гидротрансформатора может подсасывать масло из масло-приемника.

Магистраль смазки коробки передач и согласующего редуктора через клапан смазки подключена к главной масляной магистрали и магистрали питания гидротрансформатора и тормоза-замед-лителя. Масло для смазки рабочих деталей в коробку передач и редуктор подается под давлением. Давление в магистрали смазки ограничивает клапан смазки, отрегулированный на давление 0,9— 1,1 кГ/см2.

Смазка в коробку передач подается из клапана смазки, расположенного в золотниковой коробке, через тройник и две трубки, подведенные к ступице гидротрансформатора и распределителю ведомого вала. Система каналов в корпусе коробки, ведущем и ведомом валах позволяет маслу подходить ко всем подшипникам шестерен и фрикционам. .Смазка к согласующему редуктору подается из магистрали смазки коробки передач по трубке, подведенной к крышке редуктора.

В гидромеханических передачах одноосных автомобилей-тягачей клапан смазки в золотниковой коробке не устанавливается. Смазка согласующего редуктора и дополнительной коробки производится от магистрали питания гидротрансформатора через калиброванные отверстия (дроссели), с помощью которых в магистрали смазки поддерживается давление 0,9—1,1 кГ/см2.

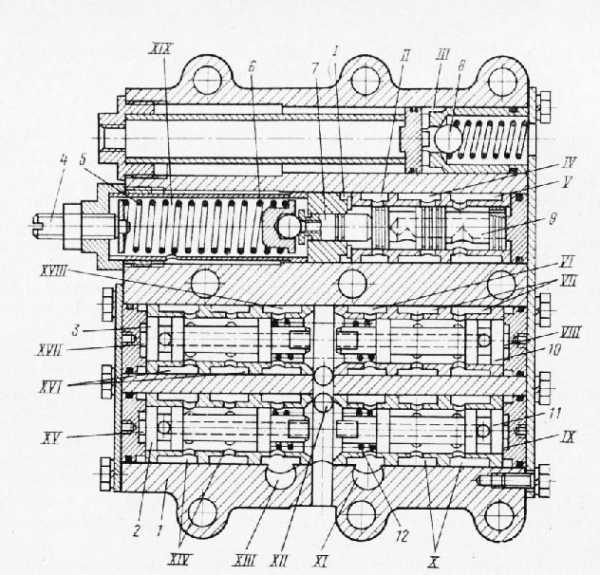

Насос (рис. 74) гидромеханической передачи обеспечивает ее заполнение маслом и создает давление, необходимое для нормальной работы всех узлов гидромеханической передачи. Он крепится к нижней стенке картера гидротрансформатора.

Насос состоит из двух секций: главной секции (главного насоса) и секции охлаждения гидротрансформатора (насоса гидротрансформатора).

Главный насос служит для подачи рабочей жидкости (масла) в бустеры фрикционов при включении передач и образовании там давления, необходимого для сжатйя ведущих и ведомых дисков фрикциона.

Одновременно главный насос служит для восполнения утечек в магистрали, обслуживаемой насосом гидротрансформатора, и для питания магистрали смазки.

Рис. 74. Насос гидромеханической передачи:

1 — корпус насоса гидротрансформатора; 2 — установочный штифт; 3 — прокладка торцового уплотнения; 4 — роликовый подшипник; 5 — ведущая шестерня насоса гидротрансформатора; 6 — ведомая шестерня насоса гидротрансформатора; 7 — промежуточная пластина; 8 — регулировочная прокладка; 9 — ведомая шестерня главного насоса; 10 — корпус главного насоса; 11 — клапан гидротрансформатора; 12 — ведомый валик; 13 — ведущий валик; 14 — шестерня привода насоса; 15 — ведущая шестерня главного насоса; I — полость, сообщающаяся с нагнетательной магистралью насоса гидротрансформатора; II — полость, сообщающаяся со всасывающим каналом главного насоса; III — всасывающий канал насоса гидротрансформатора

Насос гидротрансформатора служит для прокачки рабочей жидкости (масла) через гидротрансформатор или тормоз-замедлитель с целью отвода тепла, образующегося при его работе, создания в гидротрансформаторе избыточного давления, обеспечивающего устойчивую передачу мощности на всех режимах работы гидротрансформатора, и для питания магистрали смазки.

Каждая секция насоса имеет свой корпус. В корпусах расточены колодцы для установки шестерен. Оба корпуса насоса скреплены между собой болтами и центрируются при помощи штифтов. Болты и штифты проходят через промежуточную пластину, которая разделяет секции насоса и их шестерни. В корпусах секций насоса на цилиндрических роликовых подшипниках установлены ведущий и ведомый валики насосов. Валики являются общими для обеих секций. На валиках на шпонках посажены ведущие шестерни и ведомая шестерня главного насоса. Ведомая шестерня насоса гидротрансформатора посажена на валик свободно.

Для уменьшения внутренних утечек между шестернями и корпусами секций установлены стальные шлифованные прокладки торцового уплотнения шестерен. Зазор между шестернями, торцовыми прокладками и промежуточной пластиной регулируют при помощи прокладок из бумажной и полотняной кальки, устанавливаемых между корпусом насоса и промежуточной пластиной.

Нагнетательное отверстие главного насоса, всасывающее и нагнетательное отверстия насоса гидротрансформатора находятся на верхних плоскостях, прилегающих к картеру гидротрансформатора, ц сообщаются с соответствующими каналами в картере. Для предотвращения течи масла по привалочным плоскостям отверстия корпусов насосов уплотнены резиновыми кольцами. Всасывающее отверстие главного насоса расположено в нижней части насоса на плоскости крепления фланца патрубка маслоприемника. Всасывающие полости обоих насосов имеют канал, сообщающий их между собой.

В корпусе главного насоса помещен клапан гидротрансформатора, ограничивающий давление масла в нагнетательной магистрали насоса гидротрансформатора. Полость гильзы золотника клапана сообщается с нагнетательной полостью насоса гидротрансформатора через каналы в корпусах насосов и картере гидротрансформатора. Полость II гильзы через канал в корпусе главного насоса сообщается со всасывающей полостью главного насоса. Пружина клапана отрегулирована на давление 3,5—4,5 кГ/см2. При большем давлении золотник клапана срабатывает и сообщает нагнетательную полость насоса гидротрансформатора со всасывающей полостью главного насоса.

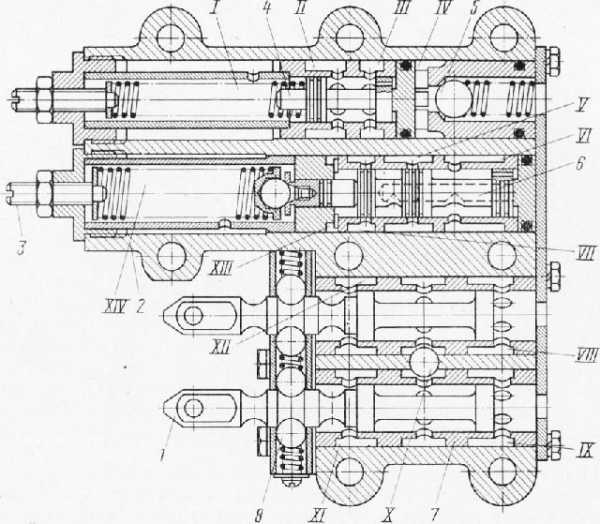

Золотниковая коробка гидромеханической передачи, устанавливаемой на автомобили-самосвалы (рис. 75), закреплена на нижней части картера гидротрансформатора рядом с насосом гидромеханической передачи. В корпусе золотниковой коробки расположены два золотника переключения передач, устройство фиксации золотников, редукционный клапан, клапан смазки и предохранительный клапан.

Устройство фиксации обеспечивает фиксацию золотника переключения передач в положении включения передачи и одновременное стопорение второго золотника в нейтральном положении.

Через отверстия в привалочных плоскостях картера гидротрансформатора и золотниковой коробки масло от главного насоса нагнетается в полость X золотников переключения предач, в полости VI редукционного клапана и IV предохранительного клапана.

При нейтральном положении золотников переключения передач нагнетательная магистраль главного насоса разобщена от магистралей передач. Полости VIII, IX, XI и XII золотников переключения передач сообщаются со сливом. При перемещении золотника в положение включения какой-либо передачи полость X сообщается с одной из полостей золотника, открывая доступ маслу из нагнетательной магистрали главного насоса в бустер фрикциона соответствующей передачи.

Под давлением масла, поступающего от главного насоса в полость VI редукционного клапана, редукционный клапан, перемещаясь влево (по рисунку), сообщает полость VI с полостью VII питания магистрали трансформатора и смазки. При этом давление в нагнетательной магистрали главного насоса достигает 6— 6,5 кГ/см2.

Рис. 75. Золотниковая коробка:

1 — золотник переключения передач; 2 — корпус; 3 — регулировочный винт; 4 — клапан смазки; 5 — предохранительный клапан; 6 — редукционный клапан; 7 — гильза; 8 — устройство фиксации золотников;

I — полость пружины клапана смазки; II— полость, сообщающаяся с магистралью смазки; III— полость, сообщающаяся с нагнетательной магистралью насоса гидротрансформатора и полостью VII редукционного клапана; IV, VI и X — полости, сообщающиеся с нагнетательной магистралью главного насоса; V — полость, сообщающаяся с маслоприемником; VII — полость питания магистрали гидротрансформатора и смазки; VIII — полость, связанная с бустером фрикциона первой передачи; IX — полость, связанная с бустером фрикциона второй передачи; XI — полость, связанная с бустером фрикциона третьей передачи; XII — полость, связанная с бустером фрикциона заднего хода; XIII — полость толкателя золотника редукционного клапана; XIV — полость пружины редукционного клапана

Полость VII и полость III клапана смазки имеют каналы, сообщающие их с привалочной плоскостью золотниковой коробки. На привалочной плоскости коробки находится Г-образный паз, который сообщает между собой каналы полостей VII и III и канал магистрали ‘гидротрансформатора, отверстие которого выходит на привалочную плоскость картера гидротрансформатора и совмещено с Г-образным пазом золотниковой коробки. Благодаря этому восполняется убыль масла в магистралях гидротрансформатора и смазки из нагнетательной магистрали главного насоса.

Ввиду того что главный насос нагнетает избыточное количество масла, давление в нагнетательной магистрали насоса будет повышаться до тех пор, пока золотник редукционного клапана, смещаясь далее влево, не сообщит полость VI со сливной полостью V (полости VI и VII при этом не разобщаются). Давление нагнетательной магистпали главного насоса повысится до 10,0— 11,5 кГ/см2. Пос.хй этого дальнейшее повышение давления в нагнетательной магистрали главного насоса прекращается и избыточное масло, нагнетаемое главным насосом, перепускается из полости V через отверстие в корпусе золотниковой коробки, сливной штуцер и маслоприемник во всасывающий канал главного насоса.

Полость XII золотника переключения передач сообщена с полостью XIV пружины редукционного клапана. При включении передачи заднего хода масло из полости XII поступает в полость XIV и увеличивает жесткость пружины редукционного клапана, благодаря чему для перепуска масла через редукционный клапан давление в нагнетательной магистрали главного насоса и соответственно в бустере фрикциона заднего хода повышается до 13—15 кГ/см2. После выключения передачи заднего хода полость XII сообщается со сливом, масло из полости XIV сливается через полость XII в поддон и давление в нагнетательной магистрали главного насоса понижается.

При увеличении давления в нагнетательной магистрали главного насоса свыше 19—22 кг/см2 в случае заклинивания золотника редукционного клапана срабатывает предохранительный клапан 5 и масло из магистрали через полость IV и предохранительный клапан сливается в поддон.

Пружина клапана смазки отрегулирована на давление 0,9— 1,1 кГ/см2. При возрастании давления в магистрали смазки свыше 0,9—1,1 кГ/см2 клапан перемещается влево (по рисунку), разобщает полости II и III клапана и перекрывает доступ маслу в магистраль смазки, снижая тем самым давление в магистрали. После снижения давления в магистрали смазки клапан, перемещаясь вправо, сообщает полости II и III, и масло через клапан снова поступает в магистраль смазки.

Полости./ пружины клапана смазки и XIII толкателя золотника редукционного клапана имеют дренажные отверстия в корпусе золотниковой коробки для слива в поддон масла, просачивающегося через зазоры в золотниковых парах.

Золотниковая коробка гидромеханической передачи, устанавливаемой на одноосные автомобили-тягачи (рис. 76), закреплена также на нижней части картера гидротрансформатора рядом с насосом. В корпусе золотниковой коробки расположены четыре золотника переключения передач, редукционный клапан и предохранительный клапан. В отличие от золотниковой коробки автомобилей-самосвалов данная золотниковая коробка не имеет клапана смазки. Его функцию выполняют дроссели, установленные в магистралях смазки фрикционов, согласующего редуктора и дополнительной коробки.

Рис. 76. Золотниковая коробка одноосных автомобилей-тягачей:

1 — корпус; 2 — золотник включения третьей передачи; 3 — золотник включения заднего хода; 4 — регулировочный винт; 5 — пружина редукционного клапана; 6 — втулка; 7 — толкатель золотника редукционного клапана; 8 — предохранительный клапан; 9 — редукционный клапан; 10 — золотник включения первой передачи; 11 — золотник включения второй передачи; 12 — пружина;

I — полость толкателя золотника редукционного клапана; II — полость питания магистрали гидротрансформатора и смазки; III, V, VII, X, XIV и XVI — полости, сообщающиеся с нагнетательной магистралью главного насоса; IV — полость, сообщающаяся с маслоприемником; VI — полость, связанная с бустером фрикциона первой передачи и сливом; VIII, IX, XV и XVII — полости подвода масла от пилотов для перемещения золотников; XI — полость, связанная с бустером фрикциона второй передачи и сливом; XII — полость, связанная со сливом; XIII — полость, связанная с бустером фрикциона третьей передачи и сливом; XVIII — полость, связанная с бустером фрикциона заднего хода и сливом; XIX — полость пружины редукционного клапана

Перемещение золотников в положение включения передачи осуществляется при помощи рабочей жидкости, поступающей в полости VIII, IX, XV и XVII золотников из главной магистрали через пилоты управления переключением передач.

Через отверстия в картере гидротрансформатора и корпусе золотниковой коробки масло от главного насоса постоянно подводится в полости VII, X, XIV и XVI золотников переключения передач, в полость V редукционного клапана и в полость III предохранительного клапана.

При нейтральном положении золотников переключения передач полости VI, XI, XIII и XVIII разобщены от нагнетательной магистрали и сообщены со сливом. При перемещении золотника в положение включения какой-либо передачи, например золотника 10 включения первой передачи, полость VII будет сообщаться с полостью VI, в связи с чем открывается доступ маслу из нагнетательной магистрали главного насоса в бустер фрикциона.

Принцип работы редукционного и предохранительного клапанов такой же, как и у золотниковой коробки автомобилей-самосвалов.

Все клапаны гидромеханической передачи отрегулированы на заводе-изготовителе и нарушать регулировку или разбирать клапаны без надобности запрещается. Только в исключительных случаях, когда точно установлена неисправность того или иного клапана (застревание какого-либо золотника, усадка пружины), разрешается вынуть неисправный золотник, промыть и обдуть его сжатым воздухом и затем установить на место. В случае усадки пружины какого-либо золотника следует отрегулировать клапан, заворачивая регулировочный винт.

Регулировать клапаны разрешается только квалифицированному персоналу, хорошо знающему устройство, а проверять давление, на которое отрегулирован клапан! необходимо на специальных стендах. Если усадка пружины настолько велика, что не позволяет отрегулировать клапан на требуемое давление, пружину необходимо заменить новой.

При разборке клапанов и золотниковой коробки необходимо строго соблюдать чистоту во избежание попадания грязи или пыли на золотники. При установке золотниковой коробки на место затягивать болты крепления надо постепенно и равномерно с таким расчетом, чтобы исключить возможность перекосов золотников в корпусе коробки.

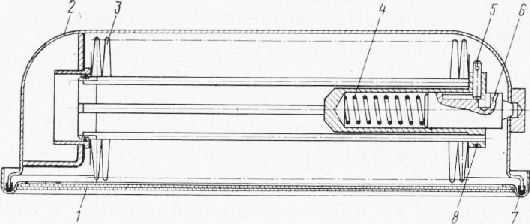

Маслоприемник (рис. 77) служит для очистки масла перед поступлением его в гидравлическую систему.

Маслоприемник крепят к всасывающему каналу главного насоса и картеру. В корпусе маслоприемника установлен фильтр, который крепится с помощью фиксатора. Фильтр состоит из стержня с отверстиями,. на котором установлены фильтрующие элементы.

В нижней части корпуса установлена фильтрующая сетка.

Рис. 77. Маслоприемник:

1 — фильтрующая сетка; 2 — корпус; 3 — фильтрующие элементы; 4 _ пружина; 5 — штифт; 6 — фиксатор; 7 — уплотнитель; 8 — пружина штифта

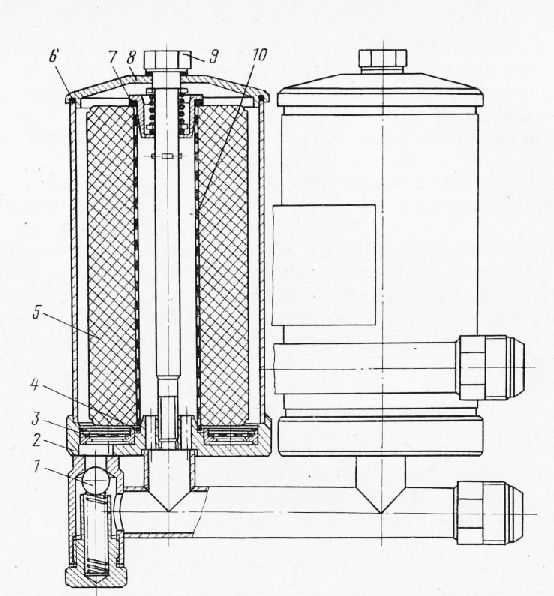

Рис. 78. Масляный фильтр:

1 — перепускной клапан; 2 — корпус; 3 — сетка; 4, 6 и 7 — уплотнительные кольца; 5 — фильтрующий элемент; 8 — крышка фильтра; 9 — центральный болт; 10 — сетка фильтрующего элемента.

Для промывки маслоприемника сливают масло из гидромеханической передачи и снимают поддон и маслоприемник. После этого. маслоприемник разбирают, все элементы промывают в дизельном топливе и просушивают сжатым воздухом. Элементы масло-приемника промывают осторожно во избежание порчи сетки. При обнаружении порчи сетки элемент заменяют.

Сборка маслоприемника и установка его на гидромеханическую передачу производится в порядке, обратном разборке.

Масляный фильтр (рис. 78) служит для полнопоточной очистки масла в круге циркуляции гидротрансформатора. В корпусе установлен фильтрующий элемент и крышка. Фильтрующий элемент изготовлен из древесной муки на пульвербакелитовой связке. Для предотвращения попадания неочищенного масла в полость очищенного фильтрующий элемент уплотнен резиновыми кольцами.

В случае сильного засорения фильтрующего элемента и значительного повышения сопротивления перетеканию масла срабатывает установленный в фильтре перепускной клапан. Клапан отрегулирован на давление 2—2,5 кГ/см2.

Промывку фильтра и смену фильтрующего элемента производят в следующем порядке: отвернуть центральный болт и снять крышку и уплотнитель-ное кольцо; снять фильтрующий элемент и сетку тщательно промыть все детали в керосине или дизельном топливе; отвернуть пробки и слить отстой из корпуса; установить сетку и новый фильтрующий элемент, предварительно поставив уплотнительное кольцо; проверить состояние уплотнительных колец, установить крышку и завернуть центральный болт. При необходимости кольца заменить.

Реклама:

Читать далее: Привод переключения передач автомобиля БелАЗ

Категория: – Автомобили БелАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Обычная ситуация в мире техники: чем тяжелее условия эксплуатации, тем более устоявшиеся и проверенные десятками лет использования технические решения применяются. Самые «навороченные» модели западноевропейских камионов при поставках на 1/6 часть суши лишаются зачастую пневматических подвесок и безрамной конструкции прицепов, а самосвалы, созданные на базе обычных грузовиков, проще своих прародителей. А тут, глядя на вывернутые колеса стоящего под погрузкой «Komatsu», я замечаю, что передняя подвеска-то – MсPherson! Ничего себе начало знакомства, что дальше-то будет? Сразу скажу, что многие легковые автомобили не имеют того, что используется уже десятки лет на карьерных самосвалах (самый старый, двадцати лет от роду, HD1200 Полтавского ГОКа конструктивно мало чем отличается от самых новых машин, прибывших в 2000 г.), причем «наше» тоже на уровне. Чего только стоит «продольная проточка переменного профиля» штока БелАЗовского цилиндра подвески! Можно подумать, что изделия советского автопрома были источником вдохновения для создателей широко рекламируемых ныне западных суперамортизаторов. Кстати, уже у первого специализированного карьерного МАЗ-525 грузоподъемностью 25 тонн времен «Победы» и ЗИС-150 было два распредвала в головке и 4 клапана на цилиндр! Ну хватит эмоций, теперь обо всем по порядку. Самосвалы подобного класса оснащаются дизель-электрической силовой установкой. Она состоит из двигателя, генератора электрического тока, блока управления, мотор-колес и вспомогательной тормозной системы (электрические тормоза). Мощность двигателя передается на генератор, напряжение с которого, регулируемое блоком управления, подается на мотор-колеса, встроенные в задние ступицы. Такая схема позволяет водителю именно на 100%, а не на 90 или 110, реализовать возможности силовой установки. Вдавил на подъеме педаль газа в пол – и груженая машина идет в оптимальном режиме. При торможении до скорости 5 км/ч обычно работает только вспомогательная тормозная система, мощность которой достигает 2000 л.с. – вырабатываемое в этом режиме мотор-колесами электричество выделяется в виде тепла на тормозных резисторах. Интересна конструкция подвески, основной элемент которой – цилиндр совмещает в себе функции как амортизатора, так и упругого элемента. Роль последнего играет сжатый до 60 атм. азот, причем, измеряя это давление, бортовой компьютер в состоянии определить степень загрузки самосвала. Эта информация выводится как в кабину, так и на «гирлянду» электроламп вне ее – для экскаваторщика. Специалисты утверждают, что аналогичную конструкцию имеют стойки шасси тяжелых самолетов. У БелАЗа, у которого независимая передняя подвеска свечного типа, передние и задние цилиндры могут быть взаимозаменяемы. Покрышки диаметром 3,15 м и весом более 2 тонн, радиальные, бескамерного типа, обычно «Мишелин» или «Бриджстоун». Рулевое управление полностью гидравлическое, без механической связи баранки и управляемых колес. Имеются аварийные гидронасосы, питаемые от аккумуляторов, позволяющие сохранить управление в случае длительной остановки двигателя. Интересно было узнать пробег, выхаживаемый карьерными самосвалами до списания. У БелАЗов 400 тыс. км – максимум, самый старый из находящихся на балансе горно-транспортного цеха выпущен в 1993 году. А вот «японцы» в руках грамотных специалистов и ремонтников более живучи. У специалистов фирмы «Комацу» чуть не изменился разрез глаз, когда они узнали о пробеге в 1 млн. км у HD1200, поставленного в начале 80-х годов. На Западе в условиях железорудных карьеров даже 500 тыс. – выше всяких мыслимых пределов. |

gruzovikin.ru

Добавить комментарий