Установка торкретная – Торкрет установка. Торкрет бетон – особенности производства сухим и мокрым способами, подготовка раствора и нанесение на поверхность

торкретная установка видео Видео база

…

7 лет назад

На видео показан процесс нанесения торкретной смеси на стену с использованием компактной торкрет машины…

…

3 лет назад

Торкретирование, ремонт, установкой АС-1-Варио, сухой метод торкретирования, ремонт железобетона, опора…

…

6 лет назад

Установка MPCS 4 произведена с применением самых современных технических знаний в области конструирования…

…

2 лет назад

Выполнение торкретирования сухим методом.

…

2 лет назад

…

6 лет назад

На видео показано применение торкрет установок Filamos на различных строительных объектах.

…

3 лет назад

Торкретирование.

…

3 лет назад

Торкретирование, установкой АС-1-Варио, сухой метод торкретирования, ремонт железобетона, опора моста.

…

5 лет назад

Торкрет-установка АС-1-П с пневмодвигателем, производства АО Альпсервис, torkret.ru.

…4 лет назад

Установка для набрызга бетонной смеси СБ – 67Б.

…

3 лет назад

ТОРКРЕТ-ШТУКАТУРНАЯ УСТАНОВКА СО-241 .SHOTCRETE , GUNNING , PLASTER. Насос СО-241м Подача цементно песчаных растворов…

…

10 лет назад

Штукатурка стен, Машинная штукатурка, Гипсовая штукатурка, МП-75 +38 067 468-5444 http://ucon.kiev.ua.

…

2 лет назад

Является современным аналогом торкрет-установки Aliva-263 Установка для сухого и мокрого торкретирования…

…

2 лет назад

Передвижной современный универсальный насос Putzmeister TK20 для подачи огнеупорных и строительных масс.

…

2 лет назад

При выполнении торкретирования обеспечивается мгновенное переключение трубчатого S-образного шибера,…

…

2 лет назад

Современная форсунка для ручного и механизированного торкретирования сухим и мокрым способами.

…

3 лет назад

Торкретирование в шахте, работа производится компанией ООО ТД “Горное дело”, город Полысаево.

video-base.ru

Машина для бетонирования. Торкрет установка

Торкрет-машина для нанесения сухой огнеупорной массы

Техническое описание Вращающаяся (роторная) торкрет-машина для сухого торкрета успешно применяется для работы с распылением масс сухого цемента в области туннелирования, горно-добывающей промышленности и в зоне огнеупоров при горячем ремонте. Она является непрерывно транспортирующей торкрет-машиной для сухого торкрета.Типичные области применения:

- торкрет-бетон для гражданского строительства

- ремонт бетона

- огнеупоры (горячий ремонт)

- подземные трубные конструкции

- туннелирование

- горно-добывающая промышленность

- сады и ландшафты

Техническое описание

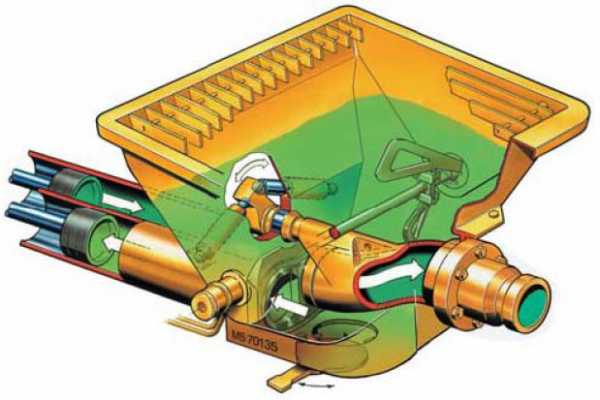

Сухой материал для торкретирования протекает через загрузочную воронку в вертикальную цилиндрическую камеру надежной роторной системы и с помощью сжатого воздуха подается в торкрет-аппарат (пистолет-распылитель). Там распыляемый материал смачивается необходимой водой кольцевой струей, регулируемой оператором торкретирования, и распыляется на высокой скорости на поверхность конструкции. Тем самым достигается компактный слой торкрета.

Торкрет-аппарат (пистолет-распылитель) может поставляться по запросу с дополнительным оборудованием: водяным насосом, дистанционным управлением, установкой предварительного смачивания, контейнером материала емкостью 1,5 м3 или соединением для автоматической подачи из силоса. Привод осуществляется либо через мотор-редуктор, с одной или с двумя фиксированными скоростями, либо с бесступенчато регулируемым мотор-редуктором.

Давление подачи непрерывно регулируется от 0.5 до 6.0 бар для всех типов. Соответственно изменяется производительность распыления. Приведенные ниже технические данные являются стандартными временными данными и зависят от состояния материала и конвейерной линии.

Технические данные

* при давлении подачи 2 бар и длине рукава 10 м

Опциональное оборудование и доп. устройства

Дистанционное управление для отдельного управления распыляемым воздухом и вариаторным мотор-редуктором в комплекте с кабелем дистанционного управления 1 От, управляющее напряжение 24В

Дозировочный насос для реагента, привод 1 кВт/400В/50Гц

С регулируемой производительностью подачи, 0-3 л/мин, Давление подачи 10 бар, встроенный в раму, забирает из бочки хранения, активируется дистанционным управлением

Шланг для реагента

Внутр. диаметр 12мм, 20т с соединенными муфтами

Водяной насос ВД для воды

Давление подачи до 15 бар, производительность подачи до 15 л/мин, кислотостойкий привод 400В/50Гц/, 1,1 кВт, встроенный в раму машины

Водяной насос ВД 3/4″

Раб. давление 15 бар, длина 20м, с соединенными муфтами.

Пистолеты-распылители с дозатором воды

Материал: износостойкий ПУ, внутренний диаметр 32 мм

Шланг подачи 20 м с соединенными муфтами

Раб. давление 8 бар, электропроводящий, износостойкий

Шланг для воздуха, для подключения компрессора к торкрет-машине

Внутр. диаметр 40мм, PN 16. длина 20м, резина высокого качества, с соединенными С-образными муфтами

Электрический основной кабель

5×2.5², 25 м с вилкой и соединением 516/6ч

Запасные части

Верхняя часть уплотнительной шайбы

Нижняя часть уплотнительной шайбы

Фрикционное колесо

Прокладка ротора

Ротор ∅300мм

intech-gmbh.ru

Установки для торкретирования

Строительные машины и оборудование, справочник

Категория:

Машины и оборудование для отделочных работ

Установки для торкретирования

При строительстве трубопроводов, туннелей, резервуаров и других конструкций, а также футеровке котлоагрегатов возникает необходимость покрытия их поверхности защитным износостойким, огнеупорным или водогазонепроницаемым слоем специальной торкретной штукатурки. Торкретная штукатурка получается набрызпиванием (торкретированием) на поверхность (или в опалубку) цементно-песчаного раствора или мелкозернистой бетонной смеси под давлением сжатого воздуха. Набрызг производится через сопло, к которому по шлангам раздельно подводят сухую торкретную смесь и воду. Увлажненная смесь, вылетающая из сопла со скоростью 120—170 м/с, с силой ударяется о покрываемую поверхность и наращивается на ней плотным слоем, который после затвердевания приобретает газо- и водонепроницаемость, повышенную механическую прочность, жаростойкость и кислотоупорность.

Для торкретирования применяют передвижные торкретные установки (рис. 13.1), в состав которых входят тележка с колесным ходом или салазками, цемент-пушка, компрессор с ресивером, бак для воды, гибкие шланги (материальный, водяной, воздушный) и сопло.

Рис. 13. 1. Передвижная торкретная установка: а — общий вид; б — принципиальная схема

Питание сопла сухой смесью осуществляется от цемент-пушки по материальному шлангу, водой — из бака по водяному шлангу. Расход воды регулируется краном. Сжатый воздух поступает в цемент-пушку и водяной бак от компрессора по воздушному шлангу. Водяной бак снабжен воронкой с краном, через которую вводятся химические реагенты, ускоряющие схватывание.

Цемент-пушка состоит из двух камер — шлюзовой и рабочей, отделенных друг от друга промежуточным конусным клапаном. Приготовленная в смесителе сухая торкретная смесь через приемную воронку и открытый впускной конусный клапан (промежуточный клапан закрыт) загружается в шлюзовую камеру, куда после закрытия впускного клапна подается сжатый воздух при открытом кране. При закрытом промежуточном клапане и открытом кране в рабочую камеру подается сжатый воздух и одновременно от электродвигателя через червячный редуктор приводится во вращение тарельчатый питатель с радиально расположенными карманами. При выравнивании давления в обеих камерах промежуточный клапан открывается под действием силы тяжести смеси, которая ссыпается из шлюзовой камеры в рабочую. По окончании загрузки рабочей камеры промежуточный клапан закрывается, а из шлюзовой камеры сжатый воздух выпускается через открытый кран в атмосферу и она вновь готова для приема очередной порции смеси. Тарельчатый питатель захватывает карманами небольшие порции смеси и подводит их к выходному патрубку, на котором укреплен конец материального шланга. Струя сжатого воздуха, иодведенного по шлангу к воздушному патрубку, сдувает смесь в материальный шланг, по которому она во взвешенном состоянии движется с большой скоростью к соплу, расположенному на выходном конце шланга. Количество подаваемого к соплу материала регулируется краном. Наличие в цемент-пушке двух камер с индивидуальными клапанами позволяет производить загрузку ее торкретной смесью не прерывая процесса торкретирования.

Производительность цемент-пушек составляет по сухой смеси 1,5—4 м3/ч. При рабочем давлении сжатого воздуха 3—4 кгс/см2 (0,3—0,4 МПа) обеспечивается максимальная дальность транспортирования сухой смеси до 180—200 м и по горизонтали или до 80 м по вертикали.

Струя смеси к торкретируемой поверхности направляется перпендикулярно. Во время работы сопло держат на расстоянии около 1 м от обрабатываемой поверхности, перемещая его по спирали. Торкретирование производят в два, три или четыре слоя толщиной по 10—20 мм; каждый последующий слой наносят после схватывания предыдущего.

С помощью установки производят также подготовку поверхности, подлежащей торкретированию. Сначала поверхность тщательно очищают от грязи и наплывов бетона сухим песком (при этом в качестве пескоструйного аппарата используется цемент-пушка), а затем обдувают сжатым воздухом и промывают водой под давлением.

Читать далее: Агрегаты для нанесения малярных составов

Категория: – Машины и оборудование для отделочных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Характеристики | Торкретная установка ZOOMLION CIFA Spritz CSS-3 | |

| Производитель: | ZOOMLION | |

| Модель: | CIFA Spritz CSS-3 | |

| Габаритные характеристики | ||

| Габаритые размеры(ДхШхВ) (мм): | 8960x2450x3100 | |

| Длина 1-ой секции стрелы (мм): | 4200 | |

| Длина 2-ой секции стрелы (мм): | 2500 | |

| Длина 3-ой секции стрелы (мм): | 3500 | |

| Длина 3-й секции с телескопическим удлинением стрелы (мм): | 1800 | |

| Стрела с продольной раздвижением штока (мм): | 3700 | |

| Подающие цилиндры (диаметр х длина) (мм): | 200х1000 | |

| Колесная база (мм): | 3700 | |

| Рабочие характеристики | ||

| Вертикальный угол вращения турель (°): | ±180 | |

| Горизонтальный угол вращения турель (°): | ±180 | |

| Угол подъема 1-ой секции стрелы (°): | +90 -5 | |

| Угол подъема 2-ой секции стрелы (°): | 180 | |

| Угол подъема 3-ой секции стрелы (°): | 270 | |

| Продольные вращения сопла (°): | 180 | |

| Поперечная вращения сопла (°): | ±90 | |

| Максимальная высота торкретирования (м): | 15.7 | |

| Максимальная глубина торкретирования (м): | 5.5 | |

| Максимальная радиус торкретирования (м): | 16 | |

| Максимальная теоретическая производительность (м3/ч): | 30 | |

| Максимальная теоретическое давление бетона на выходе (бар): | 65 | |

| Объем бункера (л): | 300 | |

| Снаряженная масса | ||

| Общая масса (кг): | 16000 | |

| Шасси | ||

| Минимальный радиус разворота (м): | 5.2 | |

| Максимальная скорость (км/ч): | 27 | |

| Тип резины: | 16х24 | |

| Угол свеса со стороны кабины (°): | 16.5 | |

| Угол свеса со стороны стрелы (°): | 18.5 | |

| Количество осей: | 2 | |

| Двигатель | ||

| Модель: | Shotruck 2 | |

| Мощность двигателя (кВт/л.с.): | 72/97,89 | |

| Номинальная Скорость (об/мин): | 2300 | |

| Воздушный компрессор | ||

| Мощность (кВт): | 75 | |

| Производительность (м3/ч): | 11.5 | |

| Давление на выходе (бар): | 7 | |

zinref.ru

Особенности торкрет-установки

Торкрет пушки или установки используются для отделки сооружений и помещений, которые подвергаются сильному воздействию влажности. Их поверхности покрываются водонепроницаемым слоем защиты – торкретной штукатуркой. Торкретная штукатурка накладывается набрызгиванием на поверхность цементо-песчаной и затворенной растворной водой или мелкозернистой смеси бетона под давлением через штукатурную форсунку или сопло. Смесь, которая вылетает из форсунок или сопел с силой ударяется о поверхность и наращивается плотным слоем на ней, которые при затвердевании обретает полную водонепроницаемость и увеличенную механическую прочность.

Торкретирование бывает сухим и мокрым. При сухом методе сухая торкретная смесь подается сжатым воздухом по специальному шлангу к соплу, где ее затворяет вода, подводимая к соплу по водяным шлангам. При мокром торкретировании к штукатурной форсунке механического или пневматического действия под давлением подают готовую смесь. Мокрое торкретирование осуществляется винтовыми или поршневыми растворонасосами или пневмонагнетателями. При сухом торкретировании используются передвижные роторные машины и камерные установки, которые также носят название торкрет пушка или торкрет установка.

Перед осуществлением торкретирования нужно подготовить поверхность, а для этого необходимо удалить существенные неровности и обезжирить поверхность. Также нужно удалить прочий мусор с поверхности (грязь, пыль и прочее). Поверхность нужно зачистить от старой кладки, которая плохо держится и может стать причиной отпадения нового слоя бетонной смеси.

При использовании торкрет пушек или установок достигаются следующие преимущества:

— повышенная плотность наносимой смеси за счет распыления под воздействием высокого давления;

— повышенная дальность подачи смеси, что дает возможность применять торкрет пушки в труднодоступных местах;

— материал, которые может быть использован в торкрет установках, может быть недорогостоящим;

— торкрет установки имеют компактные размеры.

Похожие новости

dkvartnsk.ru

Торкрет-установка СО-50ПБН

Цена: 250 000 ₽

Торкрет-установка СО-50ПБН для механизации транспортирования и послойного нанесения (торкретирования) на различные поверхности строительных растворов, цементно-песчанных и мелкозернистых бетонных смесей, а также нагнетания (инъектирования) их в различные полости бетонных и каменных конструкций, в грунт и другие материалы с целью их упрочнения.

|

Основные технические характеристики торкрет-установки СО-50ПБН: |

|

| Параметр | Показатель |

| Производительность: | 6,0 м3/час |

| Давление раствора: | 15,0 атм. |

| Давление сжатого воздуха: | 7,0 атм. |

| Потребление сжатого воздуха: | |

| – для торкретирования на высоте до 10 м: | 9,0 м3/мин |

| – для торкретирования на высоте свыше 10 м: | 18,0 м3/мин |

| – для подачи на расстояние до 150 м: | 9,0 м3/мин |

| – для подачи на расстояние свыше 150 м: | 18,0 м3/мин |

| Диаметр подключаемого рукава: | |

| – для торкретирования: | Ø50 мм |

| – для транспортировки: | Ø65 мм |

| Наибольшая высота подачи раствора: | |

| – при торкретировании: | 50 м |

| – при транспортировании: | 150 м |

| Электродвигатель: | 7,5 кВт |

| Габариты, мм: | |

| – длина: | 1 900 |

| – ширина: | 1 150 |

| – высота: | 1 200 |

| Масса: | 440 кг. |

1. Назначение торкрет-установки СО-50ПБН

1.1. Торкрет-установка сконструирована на базе растворонасоса СО-50А и предназначена для механизации следующих технологических процессов:

- транспортирование и послойное нанесение (торкретирование) на поверхность строительных растворов, в том числе цементно-песчаных непластифицированных и быстросхватывающихся без замедлителей схватывания, при минимальной подвижности 6 см погружения стандартного конуса и наибольшем размере фракции заполнителя 10 мм;

- то же песчаных и мелкозернистых бетонных смесей;

- нагнетание (инъектирование) растворов в различные полости и конструкции из бетона, камня, грунта и других материалов с целью их упрочнения;

1.2. Торкрет-установка применяется на объектах, обеспеченных электроэнергией и водой, при температуре окружающей среды не ниже 0°С (273К) в закрытых помещениях или под навесом.

2. Принцип работы и описание конструкции торкрет-установки СО-50ПБН

2.1. Торкрет-установка представляет собой одноступенчатый горизонтальный плунжерный насос простого действия с насосной и рабочей камерами, между которыми помещена плоская резиновая диафрагма. Торкрет-установка имеет пустотелые шаровые клапаны: впускной вертикальный и нагнетательный горизонтальный. Впускной клапан располагается внутри рабочей камеры, а нагнетательный в клапанной коробке. Над впускным клапаном расположен расходный бункер с фланцем, при помощи которого он крепится болтами к рабочей камере. Одновременно этот фланец служит гнездом впускного клапана. В качестве привода используется электродвигатель, соединенный системой зубчатых колес с кривошипно-шатунным механизмом и плунжером.

2.2. Торкрет-установка работает следующим образом: электродвигатель посредством зубчатых колес и кривошипно-шатунного механизма, состоящим из коленчатого вала и шатуна, приводит в возвратно-поступательное движение плунжер. При движении плунжера вперед, под действием воды постоянного объема, помещенной в насосной камере, резиновая диафрагма, прогибаясь, уменьшает объем рабочей камеры и выталкивает из нее через нагнетательный клапан порцию материала в смесительную камеру. В смесительной камере, происходит образование материало-воздушной смеси постоянного состава, и далее смесь поступает в рукав для подачи раствора. При движении плунжера назад под влиянием образовавшегося в насосной камере разрежения, резиновая диафрагма принимает свое первоначальное положение, что приводит к увеличению объёма рабочей камеры и возникновению разрежения в ней. Под действием разрежения материал из бункера через отверстие всасывающего клапана заполняет рабочую камеру. Предохранительный клапан служит для предохранения механизма торкрет-установки от чрезмерной перегрузки при закупорке нагнетательного клапана или рукава для подачи раствора. Он срабатывает при повышении давления в рабочей камере свыше 15 кгс/см2.

2.3. Для нанесения материалов на поверхности, внутрь рукава для подачи раствора, в самом его конце, вставляется сопло с выходным отверстием диаметром 28 мм.

2.4. Для нагнетания воздуха в смесительную камеру используются стационарные компрессорные установки, находящиеся на объекте.

2.5. Подключение компрессорной установки к смесительной камере осуществляется с помощью пневмораспределителя и рукава. Допускается подключение рукавами с предельным рабочим давлением не ниже 10 кгс/см2.

3. Эксплуатация торкрет-установки СО-50ПБН

С целью удобства транспортировки торкрет-установка поставляется со снятым бункером. Приступая к подготовке к работе, необходимо установить и закрепить на штатном месте впускной клапан и бункер.

3.1. Подготовка торкрет-установки к работе

3.1.1. Расположить торкрет-установку как можно ближе к месту производства работ. При размещении на грунте под раму торкрет-установки и стол вибросита подкладываются доски. Это предотвращает смещение стола от вибрации.

3.1.2. Сжатый воздух от компрессора подводится к смесительной камере. Воздушный прорезиненный рукав, рассчитанный на давление не менее 10 кгс/см2, должен быть прочно закреплен хомутами на патрубках воздухосборника компрессора, пневмораспределителя и смесительной камеры.

3.1.3. Вибросито устанавливается так, чтобы вибрация от него не передавалась на торкрет-установку, а раствор из смесителя не поступал в бункер растворонасоса минуя сетку. Несоблюдение последнего может вызвать заклинивание клапанов, прокол диафрагмы или закупорку сопла, частицами заполнителя крупнее 10 мм или другими предметами. Между нижней частью вибросита и верхом бункера необходимо обеспечить зазор не менее 50 мм.

3.1.4. Трущиеся части торкрет-установки должны быть смазаны согласно требованиям завода-изготовителя.

3.1.5. Поворачивая большой шкив клиноременной передачи, установить коленвал в положение, соответствующее крайнему заднему положению плунжера, заполнить насосную камеру водой до полного объёма и плотно закрутить заливную пробку.

3.1.6. Производительность торкрет-установки регулируется за счет изменения величины перемещения шара всасывающего клапана. Чем больше величина перемещения, тем меньше производительность и наоборот. Для изменения величины перемещения используются сменные «корзинки» клапанов. При использовании торкрет-установки на набрызге (торкретировании) с дальностью до 40 м используется корзина, высотой равной 120 мм. С увеличением дальности до 70 м, используется корзина с высотой, равной 130 мм. При использовании торкрет-установки для транспортировки раствора по рукаву Ø65 мм, используется корзина с высотой, равной 110 мм при дальности до 70 м. При большей дальности транспортирования раствора необходимо использовать корзины с большей высотой.

3.1.7. Предохранительный клапан второй ступени и автомат компрессора должны быть отрегулированы на наибольшее давление, указанное в паспорте.

3.1.8. Исправность электромоторов, манометра, предохранительного клапана компрессора и магистрали подвода сжатого воздуха проверяется холостым запуском торкрет-установки и вибратора, полным напором (давлением) сжатого воздуха до стравливания или перехода на холостые обороты. Для нормальной работы количество сжатого воздуха должно соответствовать условиям работы: дальности и высоте подачи, производительности торкрет-установки и.т.д.

3.1.9. Перед началом работы необходимо: произвести наружный осмотр; проверить наличие смазки в масленках; проверить исправность электропусковой аппаратуры; проверить затяжку болтов; убедиться в правильности расположения ограничительных «корзинок» клапанов. Скоба «корзинки» нагнетательного клапана устанавливается в вертикальной плоскости. «Корзинка» всасывающего клапана устанавливается так, чтобы её скоба была под углом 45˚ к плоскости диафрагмы. При этом радиус скоб должен быть больше радиуса шара. Несоблюдение этого требования может вызвать заклинивание шаров, перебои в их работе, а также разрыв диафрагмы. В случае утечки воды через сальниковое уплотнение плунжера, выключить торкрет-установку, вывести плунжер в крайнее заднее положение, долить воду в насосную камеру и, не допуская перекоса грундбуксы, затянуть на один-два оборота гайки затяжных болтов. Поворотом шестерен вручную убедиться в свободном перемещении плунжера, после чего включить торкрет-установку. Если обнаружится течь, вновь повторить затяжку болтов. При отсутствии зазора между грундбуксой и насосной камерой заменить сальниковую набивку.

3.1.10. На конец рукава для подачи раствора одевается сопло, которое предназначено для увеличения скорости истечения смеси до 90–100 м/с и образования распыленного факела. Конфигурация и геометрические размеры сопла изменяются в зависимости от вида работ, применяемых материалов и положения сопла по отношению к поверхности. Эти параметры определяют опытным путём. Наиболее распространённые сопла, предназначенные для нанесения раствора на вертикальные и наклонные поверхности входят в комплект торкрет-установки. Конусно-цилиндрическое сопло используется для получения сосредоточенного факела . Конусное сопло позволяет получать факел с большим углом распыла, что целесообразно при нанесении более тонких слоёв. Если необходимо получение материаловоздушного факела с меньшей скоростью истечения, необходимо использовать сопла с большими выходными диаметрами.

3.1.11. После сборки, для проверки герметичности соединений, исправности работы клапанов, диафрагмы, предохранительного клапана и сальникового уплотнения, необходимо прокачать 50-70 литров воды. Перед заливкой воды в бункер, рукав для подачи раствора и воздушный рукав поднять на нужную высоту в месте их присоединения, а сопло укрепить за неподвижный предмет в безопасном направлении. Включив торкрет-установку, без промедления включить сжатый воздух. Если при включении сжатого воздуха прекращается засасывание воды, на 2-3 сек., воздушный кран перекрывается. Не получив положительных результатов, устранить причину подсоса воздуха через нагнетательный клапан. Для этого выключить компрессор, сбросить давление воздуха в подводящих рукавах и произведя разборку клапанной камеры, устранить причину негерметичности нагнетательного клапана.

3.1.12. Проверить проходимость сжатого воздуха. Для этого, набрав давление в воздухосборнике, постепенно полностью открыть воздушный кран. Если давление, фиксируемое манометром будет превышать 0,5-1 кгс/см2, обнаружить и устранить препятствие на пути движения сжатого воздуха. Нормальная прокачка воды, отсутствие прорыва воздуха в бункер, отсутствие течей воды в местах присоединения бункера и коробки нагнетательного клапана к рабочей камере указывают на исправность и правильную подготовку к работе торкрет-установки.

3.2. Запуск торкрет-установки

3.2.1. До использования торкрет-установки на перекачке смеси нормальной подвижности ее рабочую камеру и коробку нагнетательного клапана заполняют той же смесью, но более подвижной – 10-11 см погружения конуса. С этой целью в бункер торкрет-установки через сетку вибросита заливают 10-12 литров подвижной смеси, после чего, не включая сжатый воздух, на 3-4 хода запускается торкрет-установка. Затем заполнить бункер смесью рабочей подвижности и запустить установку. Постепенно открыть воздушный кран. Когда давление сжатого воздуха упадет до нижнего предела, при котором компрессор автоматически включается на рабочие обороты, без промедления запустить торкрет-установку. Давление на нижнем пределе поддерживать до тех пор, пока оно не начнет расти. В этот момент воздушный кран открыть полностью. Такой порядок запуска установки предотвращает холостой сброс сжатого воздуха в напорный трубопровод, следовательно, потерю в нем скорости – образование пробок и выброс их из сопла при набрызге. Неправильное включение сжатого воздуха может вызвать закупорку рукава для подачи раствора при запуске установки, когда еще не образовался постоянный растворовоздушный поток.

3.2.2. После запуска, через короткое время, в рукаве для подачи раствора устанавливается равномерное движение растворовоздушной смеси, которое характеризуется постоянством давления в линии подвода сжатого воздуха, т.е. на манометре. Это давление должно быть таким, при котором компрессор не переходит на холостые обороты и не происходит сброс сжатого воздуха через предохранительный клапан воздухосборника. В случае резкого повышения давления, образования пробок, выхлопов их из сопла или ненормальной пульсации растворовоздушного факела, торкрет-установку остановить без промедления. Выключив воздух, установить и устранить причины этого явления. Это может быть: нехватка воздуха (малые обороты компрессора), помехи на пути сжатого воздуха, завышение дальности или высоты подачи, завышенная производительность торкрет-установки и.т.д. Для снижения производительности насоса, заменить корзину нагнетательного клапана на корзину с большей высотой.

3.2.3. Дополнительная регулировка производительности насоса осуществляется изменением объёма воды, залитой в насосную камеру. Для уменьшения производительности насоса на 50% необходимо производить заполнение насосной камеры водой при нахождении плунжера в среднем положении. Для этого нужно, поворачивая большой шкив клиноременной передачи, установить коленвал в положение перпендикулярное направлению движения плунжера, заполнить насосную камеру водой до полного объёма, отвести плунжер в и плотно закрутить заливную пробку. При установленной клапанной корзине длиной 120 мм такое заполнение даёт производительность насоса в пределах 2,0…2,5 м3/ч. Регулировку производительности насоса с помощью изменения заполнения водой насосной камеры производят в зависимости от длины растворопровода, высоты подачи, подвижности раствора и других факторов на основе практического опыта. Для увеличения производительности насоса необходимо производить заполнение насосной камеры при положении плунжера ближе к крайнему заднему, для уменьшения производительности – наоборот ближе к крайнему переднему.

www.rvkg.ru

Оборудование для мокрого торкретирования | Aliva

Мокрое торкретирование может выполняться как в ручном режиме (ручной набрызг), так и в механизированном режиме с применением торкрет-манипуляторов. Классическая методика нанесения мокрого торкрет-бетона в большинстве случаев предусматривает механизацию процесса — это обусловлено высокой производительностью данного метода, а также большими сечениями выработок, где применяется данный метод. Для нанесения мокрых смесей в большинстве случаев применяются торкрет-установки с двухпоршневыми насосами. По сравнению с традиционными бетононасосами к данным установкам предъявляются дополнительные требования в части обеспечения равномерной непрерывной подачи бетонной смеси с целью обеспечения равномерного нанесения торкрет-бетона.

Aliva-237 | Aliva 257 | Aliva-267 |

Двухпоршневой насос фирмы Путцмайстер

Функциональное описание двухпоршневых насосов фирмы Путцмайстер

Бетононасосы имеют гидравлический привод. Привод гидравлической системы осуществляется от электрических или дизельных двигателей. Бетоноподающие поршни связаны друг с другом посредством гидравлических приводных цилиндров.

Торкрет-установка Sika-PM702

Важным элементом конструкции насоса является S-образный трубчатый шибер. Данный шибер располагается в приёмном бункере и поочерёдно, подходя то к одному, то к другому подающему цилиндру соединяет их с напорной магистралью. В момент совершения рабочего хода поршень вытесняет подлежащий перекачке материал из цилиндра через трубчатый шибер в магистраль. Одновременно с этим поршень другого цилиндра засасывает через свободное отверстие из бункера материал внутрь цилиндра. В момент достижения поршнями конечных точек трубчатый шибер переводится от одного цилиндра к другому. Направление движения поршней меняется и рабочий цикл повторяется.

Шахтный бетононасос BSM 1002 E Elefantino

Основными компонентами насоса являются: гидравлические приводные цилиндры, подающие цилиндры с подающими поршнями, расположенная между ними водяная коробка, приёмный бункер с мешалкой, а также трубчатый шибер и цилиндры для его переключения.

Самоходный механизированный торкрет-комплекс Sika-PM500

Наряду с постоянным развитием технологий нанесения торкрет-бетона постоянное усовершенствование затрагивает и весь процесс проходки тоннелей, особенно, в части дальнейшей механизации и автоматизации операций. В этих процессах ведущая роль отводится туннелепроходческим машинам. При применении тоннелепроходческих щитов, в зависимости от технологических условий проведения работ, применяемого метода выемки породы и её крепления, также используется торкрет-бетон. Оборудование для торкретирования бетона должно соответствовать имеющимся условиям и требованиям и может монтироваться непосредственно на тоннелепроходческие щиты. В таком случае они становятся неотъемлемой частью системы механизированного тоннелепроходческого комплекса с полной синхронизацией рабочих операций и управления.

Дозирующие устройства

Для подмешивания добавки (ускорителя твердения) применяются специальные дозирующие устройства. Для обеспечения оптимальных прочностных характеристик торкрет-бетона количество подмешиваемого ускорителя твердения должно соответствовать объёму подаваемого бетона, т. е. дозирующее устройство должно быть синхронизовано с подачей бетона. Кроме этого, дозирующее устройство должно иметь рабочий диапазон, который бы покрывал весь спектр производительностей, необходимый в работе с учётом использования различных бетонов и рецептур — минимум и максимум процентуальной дозировки умноженные на содержание цемента в подаваемом объёме торкрет-смеси.

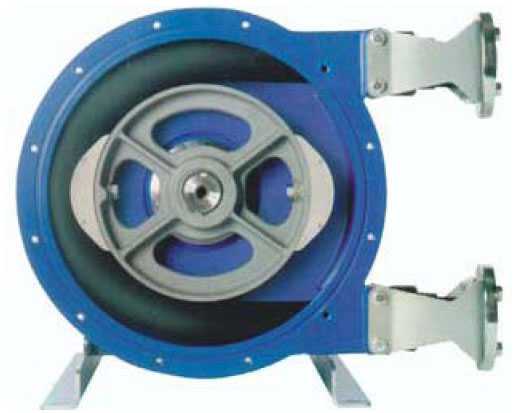

Функциональное описание дозирующих устройств Aliva для подачи ускорителей твердения

Жидкий ускоритель твердения всасывается через всасывающий шланг и таким образом поступает в дозирующий насос. Вмонтированный в насос специальный шланг пережимается двумя вращающимися роликами и содержимое шланга благодаря данному вращению вытесняется в магистраль. При необходимости добавка смешивается с водой или воздухом. Встроенный датчик давления в случае закупорки магистрали предотвращает перегрузку насоса и магистрали.

В некоторых случаях при небольших объёмах торкрет-работ ускоритель может подаваться вручную в порошкообразной форме. Однако данная методика не считается контролируемой подачей добавки и не может использоваться при больших объёмах работ.

Сечение перистальтического насоса

Aliva-403.3 | Aliva-403.6 |

aliva.pro

Добавить комментарий