Укладчик бетона – Укладчики цементобетонных покрытий — Два основных игрока российского рынка – Основные средства

Бетоноукладчик: Типы, Использование, Производители

Установка для укладки бетона

Работы по бетонированию относятся к наиболее трудоемким в строительстве. В настоящее время производятся различные виды спецтехники, позволяющей упростить и ускорить процесс при помощи его механизации. К таким средствам относится и оборудование для укладки покрытий из бетона, в том числе, бетоноукладчик лазерный.

Содержание статьи

Принцип действия оборудования

Бетоноукладчики предназначены для подачи, распределения и разравнивания бетонных смесей. Некоторые модели позволяют также уплотнять раствор.

Выпускаются и укладчики, оборудованные запрессовщиками арматурных стержней. Также производятся машины, которые способны укладывать двухслойное покрытие за один проход.

Установка с автоматическим армированием бетона

Укладчик бетонной смеси представляет собой транспортное средство, расположенное на устойчивой раме, которое имеет приемную и раздаточную секции, связанные друг с другом. Подача бетонной смеси осуществляется из смесителя или раздаточного бункера. За ее распределение несут ответственность поворотные воронки, установленные над питателем.

Основной узел машины — питатель, который отвечает за выдачу бетонной смеси. Конструкцией установки также должно быть предусмотрено устройство для водной пластификации смеси бетона.

Застой бетонного раствора в вибробункере практически исключен. Если это произошло, необходимо в срочном порядке предпринять меры по устранению проблемы, которая может привести к задержкам в работе оборудования.

Важно! Требования к бетоноукладчикам обозначены в действующих стандартах: ГОСТ 13531-74, ГОСТ ISO 16039-2014.

Основные направления, где требуется применение укладчиков бетона — монтаж дорожного покрытия и производство сборочных изделий из бетона и железобетона, применяемых в строительстве. Без такой техники не обойтись при устройстве дорог, изготовлении фундаментов и полов в зданиях, аэродромных взлетных и посадочных полос, там, где требуется непрерывный процесс бетонирования оснований.

Основные технические параметры установок, которые обычно содержит паспорт на оборудование:

- Ширина укладки.

- Толщина бетонного слоя.

- Мощность оборудования.

- Эксплуатационный вес машины.

- Скорость передвижения укладчика.

- Количество и емкость бункеров.

- Габаритные размеры.

- Вид привода техники.

Важно! Машина может передвигаться вдоль формовочного поста или используется стационарная установка оборудования, а изготовление продукции осуществляется перемещением специальных матриц.

Иллюстрирует работу бетоноукладчиков видео в этой статье.

Виды бетоноукладчиков

Сегодня на рынке представлены модели бетоноукладчиков зарубежного и отечественного производства. Они относятся в виду техники с узкой специализацией и видов машин выпускается не так много.

Производятся как универсальные типы бетоноукладчика, способные заливать, укладывать и разглаживать бетонную смесь и специализированные, необходимые для выполнения определенных функций (производство изделий конкретного размера).

Модель со скользящей опалубкой для изготовления бордюров

Они могут производить бетонирование непрерывно или циклично. Управление машинами может осуществляться своими руками, дистанционно, автоматически или использоваться смешанный принцип.

Для передвижения рабочих органов используются механический, гидравлический, пневматический или электрический типы приводов. Рассмотрим основные типы бетоноукладчиков, в зависимости от некоторых важных их особенностей.

Конструкция

- Телескопический лазерный. Такой бетоноукладчик оснащен четырьмя ведущими колесами. Для управления машиной, как указывает инструкция к оборудованию, достаточно одного человека, который находится в месте с наилучшей обзорностью. Для укладки бетона применяется платформа с установленной стрелой телескопического вида, способной поворачиваться на 360 градусов. На конце стрелы расположен рабочий блок укладчика с рейкой и шнеком, которые распределяют смесь по уровню, и вибрирующей балкой для уплотнения материала.

Лазерный укладчик бетона

- Ручной. Такие машины чаще всего устанавливаются на двухколесной базе.

Ручное оборудование

- Нетелескопический. Поскольку телескопической стрелой установка не оборудована, для проведения укладки машине приходится двигаться назад, с опущенным на требуемый уровень рабочим блоком.

Нетелескопическая модель

Применение лазерной технологии позволят значительно ускорить процесс укладки смеси, повысить качество бетонной поверхности, минимизировать использование рабочей силы. Но целесообразно использовать подобное оборудование лишь при значительных объемах работ.

Способ передвижения

- На гусеницах.

- Колесный.

- Передвигающийся по рельсам.

Тип питателя

Бетоноукладчики с ленточным питателем относятся к наиболее универсальным и позволяют производить укладку бетонной смеси на ширину от 2 до 6 м.

Ленточные питатели бетоноукладчика

Эти машины используются для бетонирования конструкций шириной не более 2000 мм. Как правило, они применяются для изготовления плит из железобетона.

Распределительный рабочий орган

- Лопастные укладчики.

- Шнековые модели.

Модель шнекового типа

Техника для укладки бетонных смесей различных производителей

Выбирая модель бетоноукладчика, следует ориентироваться на репутацию компании-изготовителя, а также уровень сервиса непосредственно в регионе, где техника будет эксплуатироваться.

Планировщик-укладчик бетона

На нашем рынке пользуется популярностью техника следующих производителей:

- «Строммашина» (Самара). Этот завод производит оборудование для строительной и дорожной отраслей более 70 лет. Для укладки бетона выпускаются постовые (стационарные) модели СМЖ 69А, 69Б, 166, 166В, 528.

- «GOMACO». Американский производитель является лидером в сегменте техники для укладки бетона. Он специализируется на выпуске моделей для устройства дорожного полотна из цементобетонной смеси, строительства магистралей, а также различных элементов дорог, к которым относятся монолитные бордюры, водосточные лотки, ограждения и т.д.

- Wirtgen (Германия). Компания производит бетоноукладчики со скользящими формами для устройства дорог, испытывающих высокие нагрузки и взлетно-посадочных полос в аэропортах. Техника приспособлена для изготовления как самого полотна, так и монолитных профилей.

В линейке изготовителя представлены 10 моделей, имеющих вес от 10 до 140 тонн. Толщина бетонного покрытия варьируется от 30 до 45 см, а обрабатываемая зона — от 180 до 1600 см.

- Terex Demag (Германия). Техника этого концерна применяется для укладки бетона на различных поверхностях, формирования плоского, вогнутого, выгнутого профилей дорожного полотна, а также для операций на уклонах и подъемах.

Характеристики некоторых моделей бетоноукладчиков:

| СМЖ 166 | СМЖ 69Б | GHP-2800 (Gomaco) | SP 25(Wirtgen) | Terex Bid-Well 6500 | |

| Габариты, м | 5.52 х 6.3 х 3.1 | 2.6 х 4 х 2.89 | 5.88 х 3.66 х 3.02 | 8.3 x 2.5 x 2.95 | Длина: 9,1 |

| Мощность, кВт | 23.67 | 7.2 | 250 | 118 | 2 х 43.4 |

| Объем бункеров, м3 | 2.5, 1.25 | 2.1 | |||

| Масса машины, т | 9,5 | 3.7 | 31,8 | 16…20 | 8.89 |

| Ширина укладки, м | 5.2 | 3.6 | 9.75 | 3.5 | 9.14 — 18.3 |

| Фото |  Модель СМЖ 166 |  СМЖ 69Б |  Машина для укладки бетона GHP2800 |  Модель Wirtgen SP 25 |  Модель Terex Bid-Well 6500 |

Поскольку цена на оборудование — достаточно высокая, для эпизодического выполнения укладки бетона целесообразнее брать технику в аренду.

Проведение ручного бетонирования, уплотнения и выравнивание поверхностей при изготовлении изделий и дорожного полотна относится к наиболее трудоемким и медленным видам работ. После того, как для механизации строительства появились бетоноукладчики, управление которыми осуществляется лишь одним оператором, производительность и качество операций значительно повысились.

beton-house.com

Бетоноукладчики | Классификация, модели | Спецтехника

Ручная укладка, уплотнение, выравнивание бетона для строительных блоков, дорожных покрытий, полов отличаются малой скоростью, трудоемки, не дают необходимой точности. Для механизации строительных процессов применяется бетоноукладчик, управляемый одним оператором.

Классификация бетоноукладчиков

Все типы бетоноукладчиков можно разделить на:

- стационарные (постовые),

- самоходные машины.

К первому типу относятся отечественные модели СМЖ, которые выпускает объединение «Строммашина». Стационарные бетоноукладчики работают на строительных формовочных постах, могут формовать плоские железобетонные блоки с гладкой, ребристой поверхностью, шириной до 4 метров.

Машина может работать с тяжелыми бетонами, песчано-цементными смесями, керамзитобетоном. Раствор подается в бункер, из которого под собственной тяжестью опускается в подготовленную форму, уплотняется вибронасадкой, выравнивается заглаживающим брусом.

На укладке аэродромных покрытий, бетонных дорог в Ростове-на-Дону используется импортная самоходная техника брендов Wirtgen, Gomaco, способная формировать бетонное дорожное полотно шириной до 16 метров, толщиной в 30-45 сантиметров. Принципиально устройство бетоноукладчика самоходного типа не отличается от стационарных машин, но установлено на гусеничном шасси, самостоятельно перемещающемся во время работы.

На укладке аэродромных покрытий, бетонных дорог в Ростове-на-Дону используется импортная самоходная техника брендов Wirtgen, Gomaco, способная формировать бетонное дорожное полотно шириной до 16 метров, толщиной в 30-45 сантиметров. Принципиально устройство бетоноукладчика самоходного типа не отличается от стационарных машин, но установлено на гусеничном шасси, самостоятельно перемещающемся во время работы.

Посмотрев, как работает бетоноукладчик Wirtgen, легко убедиться, что он заменяет полноценную бригаду строительных рабочих, укладывая дорожное полотно с недостижимой для ручных операций скоростью.

Новейшие модели бетоноукладчиков

Развитие конструкций машин для укладки бетона идет по двум направлениям. На смену моделям, заезжающим в бетон для укладки, приходят машины с телескопической стрелой, круговым разворотом. Колесные шасси снабжаются четырьмя ведущими колесами, обеспечивающими маневренность. На конце стрелы расположены распределяющая рейка, шнек, вибрирующая балка, обеспечивающие равномерную укладку бетона, его уплотнение.

Лазерные бетоноукладчики

Вторым направлением эволюции машин стал лазерный бетоноукладчик для укладки бетонных полов. Ровные, прочные полы из бетона востребованы для промышленных зданий, больших складов, автомобильных терминалов, использующих тяжелую складскую технику.

Так, бренд Somero выпустил специальную модель «Laser Screed», предназначенную для укладки бетонных полов с прецизионной точностью. Машина укладывает до трех тысяч квадратных метров бетонного пола в сутки. Работая по лазерным уровням на стенах помещения, бетоноукладчик обеспечивает минимальное отклонение поверхности пола от горизонтали (около 2 мм). Для увеличения прочности «Laser Screed» работает в паре со спрайдером (машиной, рассеивающей на мокрый бетон сухой упрочнитель).

Модели с лазерным управлением способны работать по грунтовым основаниям, формовать тонкий финишный слой (под полимерные полы) на железобетонных конструкциях. Лазерный контроль трехмерной системы профилирования управляет шнековым распределением.

Для эпизодических работ покупка бетоноукладчика нерациональна. При строительстве складов, паркингов, бетонированных дорог выгодна аренда машины. Кроме экономической выгоды, ускорения работ, преимуществами аренды становятся:

- отсутствие эксплуатационных расходов;

- профессионализм операторов;

- отсутствие проблем при подготовке техники;

- рациональное планирование по времени.

Производительность техники повышается регулярным подвозом бетона, чтобы избежать простоев.

Получите выгодное предложение от прямых поставщиков:

Вам будет интересно

spectehnika-info.ru

Укладчики цементобетонных покрытий — Два основных игрока российского рынка – Основные средства

Два основных игрока российского рынка

Строительство автомобильных дорог из цементобетона в нашей стране начинает возрождаться. Доказательством этому может служить создание в конце прошлого года Ассоциации бетонных дорог. Таким образом, бетоноукладочные комплексы, востребованные у нас при строительстве и реконструкции искусственных взлетно-посадочных полос, могут найти более широкое применение.

Толчком для возрождения у дорожников интереса к строительству бетонных дорог стало Постановление Правительства РФ от 30 мая 2017 г. № 658 «О нормативах финансовых затрат и Правилах расчета размера бюджетных ассигнований федерального бюджета на капитальный ремонт, ремонт и содержание автомобильных дорог федерального значения». В этом документе нет ни слова о бетонных дорогах, зато сказано, что для автомобильных дорог I, II, III и IV категорий капитальный ремонт должен составлять 24 года. Любой специалист-дорожник знает, что получить такой результат на асфальтобетонном покрытии невозможно, а на цементобетонном покрытии это достигается с запасом, что и доказала мировая практика – бетонные дороги, бывает, и тридцать лет эксплуатируются без капремонта. Потому везде продолжают строить и поддерживать такие дороги (в Германии их 30%, в США 60%), что это выгодно при «игре в долгую», несмотря на то, что их строительство обходится дороже.

Бетонные дороги и взлетно-посадочные полосы строятся по определенной технологической цепочке: распределение смеси, приготовленной на цементобетонном заводе и доставленной к месту укладки, формирование конструктивного слоя, уплотнение смеси, отделка поверхности покрытия, устройство и герметизация швов. Современные бетоноукладочные комплексы, используемые для возведения плоских покрытий, позволяют весь этот процесс механизировать.

Бетоноукладчик оборудуется скользящей формой шириной от 3 до 15 м и более. Навешиваемая между гусеничными тележками скользящая форма обеспечивает формирование бетона и создает необходимое давление уплотнения. Бетон подается в скользящую форму по транспортеру (ленточному или винтовому) либо выгружается непосредственно перед формой. Находящийся в форме бетон уплотняется высокочастотными вибраторами – это делается для того, чтобы удалить из свежего бетона пустоты и одновременно обеспечить его текучесть для равномерной укладки. На выходе бетон формируется за счет непрерывного движения укладчика вперед, разравнивается и заглаживается специальными приспособлениями. Существуют также компактные бетоноукладчики монолитных профилей – бордюров, разделительных барьеров безопасности, парапетов мостов, водостоков, у этих машин имеется сменная боковая скользящая форма, которая закрепляется на той или другой стороне машины.

Первые бетоноукладчики со скользящей формой появились у нас в 1970 г., когда были приобретены комплекты американской высокоскоростной техники AUTOGRADE производства американской фирмы CMI. После этого применявшиеся ранее машины с трудоемкой в установке рельс-формой ушли в прошлое. На базе техники AUTOGRADE заводом «Брянский Арсенал» были созданы скоростные бетоноукладчики Д-100 и Д-110, которые многие годы активно применялись при строительстве дорог и взлетно-посадочных полос.

Надо сказать, что в 1980 г. возведение цементобетонных дорог было у нас остановлено решением правительства. Последствия этого налицо: из сегодняшних 1,4 млн российских дорог только 2% имеют цементобетонное покрытие. А строительство цементобетонных ВПП на больших аэродромах, конечно, продолжалось, поскольку только жесткое цементобетонное покрытие способно выдерживать посадку широкофюзеляжных самолетов. (Те аэропорты, что имеют асфальтобетонную ВПП, тяжелые самолеты не принимают.)

На «Брянском Арсенале», который сейчас находится в составе «РМ-Терекс» – совместного предприятия корпорации «Русские машины» и многоотраслевого мирового производителя Terex Corporation, бетоноукладчики больше не изготавливаются. Эту технику в настоящее время выпускают американские компании CURB FOX, G & Z, GOMACO, POWER CURBERS и POWER PAVERS, а также международная группа компаний WIRTGEN GROUP (бетоноукладочные комплексы производятся под маркой WIRTGEN). Компания CURB FOX собирает небольшие машины для монолитных профилей. POWER CURBERS и POWER PAVERS – это одна корпорация, в которой под маркой POWER CURBERS изготавливают машины для малых бетонных форм: бордюры, дорожные ограждения «Нью-Джерси». Под маркой POWER PAVERS сейчас налажен выпуск большого 4-гусеничного битумоукладчика, но он предлагается пока только на американском рынке. Компания G & Z производит большие бетоноукладчики, но они работают в основном в Америке, в России же их почти нет, так же как нет ни сервиса, ни официального представительства. Компания TEREX, когда-то известная своими бетоноукладчиками, давно прекратила их производство и делает сейчас только финишеры с технологией без скользящих форм. В результате магистральные бетоноукладочные комплексы на российский рынок поставляют всего два производителя – GOMACO и WIRTGEN GROUP (обе компании также выпускают и бетоноукладочные машины для монолитных профилей).

Американский комплекс

В бетоноукладочные комплексы GOMACO, наиболее часто применяемые сейчас в России при строительстве искусственных взлетно-посадочных полос, входят распределитель и перегружатель бетона PS-2600, четырехгусеничный магистральный бетоноукладчик GHP-2800 и текстурировщик T/C-600. Они идут друг за другом: следом за распределителем для подачи бетона движется основная машина, за ней машина для текстурирования покрытия, которая обеспечивает сцепление колес шасси самолета с покрытием.

У бетоноукладчика GHP-2800 ширина укладываемой полосы без дополнительных секций рамы составляет от 3,66 до 7,62 м. Этого достаточно, учитывая, что в России взлетно-посадочные полосы из цементобетона в основном проектируют под ширину укладки полосами по 7,5 м. Впрочем, если ширину укладки требуется увеличить, на GHP-2800 возможно применение скользящих форм разных серий, включая «5400», для максимальной ширины укладки 11,28 м. Кроме GHP-2800 продолжает эксплуатироваться четырехгусеничная машина GP-4000 с максимальной шириной покрытия за один проход 15,24 м. Есть еще мод. GP-2400 с максимальной шириной покрытия 7,5 м – она также применялась при строительстве аэродромов. Мод. Commander III, выпускаемая в трех- и четырехгусеничном исполнении, самая продаваемая в мире универсальная машина, но она укладывает плоское покрытие с максимальной шириной только 6 м, зато может выполнять и различные элементы инженерного обустройства дорог, вплоть до строительства ирригационных сооружений из бетона. В США самой популярной моделью GOMACO является GP-2600 с максимальной шириной укладки 9,75 м, но в России ее потеснила GHP-2800.

Почему именно GHP-2800 предпочли российские строители аэродромов? У этой машины рама раздвигается с обеих сторон (в отличие от GP-2600), к тому же машина более маневренна и ее легче перевозить с объекта на объект, поскольку она более предпочтительна по транспортным габаритам. У четырехгусеничного исполнения минимальная ширина в транспортном положении составляет всего 2,5 м – это с запасом укладывается в разрешенную в нашей стране ширину для движения по дорогам общего пользования (2,55 м). Кроме того, когда у машины в транспортном положении гусеницы повернуты след в след, в таком виде она может самостоятельно (без крана!) заезжать на трал и съезжать с него. Более габаритный двухгусеничный вариант этой модели в России применения не нашел. Кстати, у новейшей мод. GP3 (она до России еще не доехала) ширина в транспортном положении равна 2,59 м, но конструкторы, видимо, не задумывались о том, чтобы скинуть лишние 4 см, поскольку на дорогах США нет таких жестких ограничений по габаритам.

Буква Н в обозначении модели GHP-2800 означает ее принадлежность к новому поколению бетоноукладчиков. Если у GP-2400 и GP-2600 используется дизель-гидравлический привод, когда дизельным двигателем приводится гидравлика и уже она приводит в движение рабочие органы, то у GHP-2800 применена технология управления с системой интеллектуальных цилиндров (Smart Cylinders) с закрытыми гидравлическими контурами. GHP-2800 стала первой машиной, которую начали оборудовать этой системой, поэтому в ее обозначении появилась еще одна буква. В новых машинах GP3 и GP4 эту букву уже не ставят, поскольку они априори имеют эту систему. В начале двухтысячных годов GHP-2800 была у GOMACO самой передовой моделью, и это очень кстати совпало с бумом строительства и реконструкции аэропортов в России. Сейчас, после кризиса 2008 г., отрасль опять начинает активно развиваться, и оказалось, что компании, сделавшие в свое время выбор в пользу GHP-2800, не прогадали – у них и сейчас остается в распоряжении укладчик нового поколения.

Бетоноукладчики этого производителя обеспечивают самую большую в отрасли толщину укладки искусственной взлетно-посадочной полосы за один проход – 61 см. Такие проекты, где требуется подобная толщина, в мире с успехом реализуются, например, в аэропорту Лондона при строительстве пятого терминала Хитроу велась укладка бетона толщиной в 55–58 см за один проход. Большая толщина позволяет обходиться без армирования, и в России эта технология уже осваивается, правда, толщина слоя не достигает рекордных значений, но может превышать 40 см, например, в аэропорту Шереметьево – 43 см, в аэропорту Уфы – 42 см и т. д. Но такую толщину можно получить только с помощью достаточно тяжелой и устойчивой техники, при этом обязательно обладающей запасом по толщине укладываемого слоя. Иначе, если определенного зазора не будет, укладчик может, как говорят специалисты, «поплыть».

Важный нюанс – кромка укладываемого слоя. Она не должна разрушаться после укладки – для этого в скользящей форме установлен специальный узел, который позволяет регулировать кромку в зависимости от осадки конуса смеси. При укладке аэродромного покрытия кромка – залог качества, поскольку в тех случаях, когда колесо самолета катится между двумя плитами, осыпание кромок недопустимо, иначе в этих местах будут образовываться ямы, что очень опасно как при взлете, так и при посадке.

На машинах GOMACO применяются гидравлические вибраторы, позволяющие устанавливать частоту вибрации в широком диапазоне. Специальное автоматическое устройство Auto Vibe, которое ставится на пульт управления, приводит вибрацию в соответствие со скоростью укладки бетона. Таким образом, в целом учитываются осадка конуса, скорость укладки и частота вибраций – все это может регулироваться автоматически, а может выставляться вручную, как это делают опытные операторы, оценивая уложенный бетон и меняя настройки по ходу движения.

Двухгусеничный распределитель и перегружатель PS-2600, входящий в комплекс, идет в 20–30 м впереди бетоноукладчика, для того чтобы распределить перед ним бетонную смесь по всей ширине укладываемого покрытия. У машины есть ленточный конвейер, на который самосвал выгружает бетон, подъезжая сбоку. По конвейеру смесь передается уже на полосу, после чего шнек, расположенный впереди машины, распределяет бетон, а специальная форма удаляет излишки. Распределитель незаменим при укладке покрытия с армированием, поскольку, если есть армокаркас, самосвал не может на него наезжать, а значит, должен выгружать бетонную смесь сбоку. А в случае укладки без армирования (во многих аэропортах армирование не делают за счет увеличения толщины покрытия) распределитель работает как перегружатель, позволяя бетоноукладчику идти без остановок. Это серьезно повышает качество покрытия: не образуются волны, которые неизбежно возникают при остановках. Кроме PS-2600 в Россию поставляется перегружатель RTP-500 – он применяется в основном для подачи бетона при строительстве дорожных ограждений «Нью-Джерси», но может заменить PS-2600, поскольку у него также самосвал подходит сбоку, а конвейер стрелы имеет достаточную длину в 10,7 м. Распределение эта машина не выполняет, но у нее, в отличие от PS-2600, есть возможность идти сбоку от укладываемой полосы.

Для подготовки оснований под укладку аэродромного покрытия многие компании приобретают оригинальный профилировщик (триммер) мод. 9500. Эта машина может работать на любой стадии строительства основания, будь то слой песка или щебня. Машина выводит слой основания в проектные отметки, при этом не перемещая материал. Точность и производительность у профилировщика выше, чем у автогрейдера. Рабочая ширина относительно небольшая по сравнению с укладчиком, около 6 м за один проход, но за счет производительности машина за короткое время может сделать несколько проходов. Профилируемый материал можно отсыпать вбок либо прямо в кузов самосвала. Как и бетоноукладчик, профилировщик управляется системой 3D, то есть может работать без струны – точность при этом не страдает, а наоборот, повышается. Эта машина является универсальной – ее применяют и для дорог, и для аэропортов, и для парковок и т. д., одним словом, всюду, где необходимо профилировать основание. У нас профилировщик теперь рекомендуется применять в стандартах АГА (Ассоциация гражданских аэропортов), а проектировщики, закладывая его в проекты, используют специальный термин – триммирование основания.

Немецкий комплекс

В комплекс WIRTGEN, предлагаемый в России для укладки бетонных аэродромных покрытий, в современном варианте входят четырехгусеничный бетоноукладчик со скользящей формой SP 94 с шириной укладки до 9,5 м и стандартной толщиной до 45 см (при необходимости толщину можно увеличить), четырехгусеничный боковой загрузчик ISF 94 и самоходный четырехгусеничный финишер ТСМ 180. Вместо бетоноукладчика новой серии SP 94 сейчас в основном у нас применяется его предшественник SP 850. Такую же ширину укладки, как и SP 94, обеспечивает еще двухгусеничная мод. SP 92, но она имеет повышенные размеры в транспортном положении, поэтому больше востребована не на европейском, а на американском рынке, где, как мы уже говорили выше, нет жестких ограничений по габаритам при движении по дорогам общего пользования. У четырехгусеничной же машины для установки в транспортное положение сводятся параллелограммные опоры, а гусеницы относительно этих опор поворачиваются на 90°, и в таком плотном виде укладчик самостоятельно заезжает на платформу трейлера. Кроме мод. SP 94 WIRTGEN выпускает также четырехгусеничные бетоноукладчики SP 64 с максимальной шириной укладки до 6 м, SP 1200 с шириной укладки до 12 м, SP 1500 и SP 1600 с шириной укладки до 15,25 и 16 м соответственно.

По классической схеме в передней части бетоноукладчика перед заслонкой установлены распределительный плуг или шнеки для предварительного распределения смеси по ширине укладки перед передней заслонкой. С точки зрения практичности и последующей эксплуатации предпочтительней использование плуга. Следом стоит группа вибраторов, которые виброуплотняют смесь, и затем она уже формуется скользящей формой. Укладчики WIRTGEN можно оснастить как электрическими, так и гидравлическими вибраторами. Электрические эффективней за счет большей зоны воздействия (так называемый рабочий радиус), потребляют меньшую мощность, у них более высокий КПД. Еще один «плюс» электрических вибраторов состоит в том, что они настраиваются всей группой одновременно – одним включением на одинаковую частоту. С гидравлическими так не получится – нужно каждый вибратор настраивать индивидуально. Электрические вибраторы либо работают с нужной частотой, либо вообще не работают, в то время как гидравлические, из-за того, что они могут иметь разный износ, реальную частоту на выходе могут давать тоже разную. Поэтому у них приходится раз в неделю специальным прибором корректировать частоту, с тем чтобы понять, насколько реальная частота совпадает с установленной. Так что электрические вибраторы эффективней при большой толщине слоя или при непрерывном армировании. В свою очередь гидравлические эффективны при укладке сложных профилей, когда частоту каждого вибратора нужно устанавливать индивидуально.

Укладчик WIRTGEN оборудуется базовой плитой с дополнительными уширительными секциями серий 910 m и 910 wm. Формы серии 910 wm оборудованы заменяемой днищевой плитой.

После того как полоса сформирована, пока бетон не застыл, с помощью забивщиков производится закладка дюбелей в будущие поперечные швы (если это необходимо), а также закладка центральных и боковых анкеров в местах будущих продольных швов. Это все можно делать с помощью одного бетоноукладчика – его мощности вполне хватает для того, чтобы поставить данное оборудование.

После закладки дюбелей и анкеров на покрытии остаются неровности, затереть их финишером (выглаживающей лыжей) достаточно сложно, и для того, чтобы решить эту проблему, устанавливается осциллирующий брус. Он качается в поперечном направлении с амплитудой 3–4 см и тащит перед собой валик бетонной смеси, в результате срезаются все неровности и заполняются дефекты, образовавшиеся после закладки дюбелей и анкеров. Вторая задача осциллирующего бруса заключается в получении максимальной ровности, которая должна решаться независимо от того, используются дюбели и анкеры или нет. Дело в том, что, когда самосвалы привозят смесь и она выкладывается перед бетоноукладчиком, смеси, выгруженные из разных самосвалов, могут чуть-чуть различаться по цементному соотношению, плотности и прочим параметрам. Из-за этого смесь после плиты выдавливается то больше, то меньше, что соответственно приводит к изменению ровности. Так вот осциллирующий брус, жестко связанный с рамой машины, все эти неровности подрезает в ноль. Валик смеси становится то больше, то меньше, но в конце получается ровное покрытие. При использовании осциллирующего бруса дополнительно устанавливаются боковые удлинители скользящей формы, и в итоге их общая длина вместе с формой составляет более 6 м. Такая длина гарантированно предотвращает оплывание кромки при работе с бетоном с большим конусом усадки. Также для предотвращения этого явления могут быть установлены поднимаемые краевые секции скользящей формы. И только после этого выглаживающей лыжей (финишером) выполняется окончательная отделка.

Боковой загрузчик ISF 94 обязательно должен быть в комплексе, если выполняется сплошное армирование искусственной взлетно-посадочной полосы, поскольку самосвалу для выгрузки очередной порции бетонной смеси нельзя заезжать на армокаркас. Боковой загрузчик принимает самосвал с параллельной полосы и обеспечивает непрерывную подачу смеси.

Задача текстуровщика или финишера ТСМ 180, движущегося за бетоноукладчиком, заключается прежде всего в нанесении на покрытие требуемой шероховатости. Эта машина может наносить поперечные, либо продольные, либо диагональные полосы, в зависимости от того, каким полосам отдается предпочтение в том или ином регионе. У нас в стране приняты поперечные полосы. Вторая задача машины ТСМ 180 состоит в том, чтобы обеспечить уход за цементобетоном для предотвращения его преждевременного высыхания. Для этого наносится пленкообразующее покрытие – специальный спрей на основе воска, который равномерно распределяется по покрытию в автоматическом режиме.

Особо следует упомянуть о машинах, производимых фирмой WIRTGEN, для технологии двуслойной бетоноукладки. Технология предполагает устройство верхнего слоя из высокомарочного бетона с мелким заполнителем и высоким содержанием цемента поверх свежего слоя из бетона более низкой марки с крупным заполнителем. Укладка может производиться как комплексом из двух раздельных однотипных машин, так и одной машиной. Данная технология нашла широкое применение в европейских странах из-за существенной экономии вследствие использования более дешевого бетона для нижнего слоя, снижения уровня шума, а также высокой износостойкости и высокого коэффициента сцепления.

Автор выражает благодарность Алексею Пономарёву, директору по продажам оборудования GOMACO ЗАО «КВИНТМАДИ», и Юрию Жукову, руководителю региональных продаж компании «Виртген-Интернациональ-Сервис», за помощь в подготовке материала.

os1.ru

Технология укладки бетонной смеси

На больших стройках материал получают в виде готового продукта с заводов по его производству. При строительстве индивидуальных домов небольших объемов выгоднее готовить укладываемую бетонную смесь на стройплощадке.

Работы с бетоном состоят из следующих действий:

- Приготовление смеси.

- Устройство опалубки, ее разборка после окончания работы.

- Укладка арматуры.

- Укладка бетона и уплотнение смеси.

- Уход за бетонной поверхностью.

Особенности приготовления бетонного состава

В состав бетона входит портландцемент, песок, щебень, вода. Расход цемента на 1 м3 нормируется ГОСТом, количество составляющих указано в килограммах. Иногда лучше применять пропорции, используя соотношение компонентов. Пропорция цемента и песчано-гравийной смеси должна быть 1:8.

Схема приготовления растворов

Состав бетонной смеси

Цемент. Главная составляющая бетонной смеси. Его марка должна быть выше, чем марка получаемого материала. Добавки снижают исходную прочность.

Песок. От него зависит удобоукладываемость раствора. Он должен быть однородным, без примесей.

Щебень. Используется также гравий или керамзит некрупными, размером 10–80 мм, без химических примесей. Песок и щебень необходимо предварительно промывать от пыли, мелких фракций.

Вода. Важно точно определить количество воды. Это влияет на крепость состава после затвердения, излишек жидкости снижает прочность изделия.

Рецепт пропорции бетона

При производстве бетонных работ зимой выбирают цемент марки М300 и более, они быстрее затвердевают. Применяют добавки, увеличивающие морозостойкость полученного материала. Приготовление смеси может производиться на современных заводах-автоматах. Здесь происходит автоматизированное дозирование составляющих, все тщательно перемешивается, получается однородная масса. Материал производится в бетоносмесителях непрерывного действия. Вращающийся барабан тщательно перемешивает материалы, готовая масса непрерывным потоком поступает на транспортные средства.

Если строительный объект расположен далеко от места производства бетона, его можно приготовить в передвижных смесителях-миксерах. Сухой состав перемешивается при движении автомобиля. Растворяется смесь за 15 минут до объекта. Для получения небольшого объема раствора используют бетономешалки, различные инструменты для перемешивания (перфораторы, дрели с насадками).

Транспортировка готовой смеси

Для транспортировки смеси с места приготовления к месту строительных работ используют различные типы грузовых автомобилей. Их выбор зависит от дальности перевозки, состава, необходимого объема. К таким автомобилям относятся:

- Автобетоносмесители.

- Автобетоновозы.

- Авторастворовозы.

Автобетоносмесители используются для быстрой перевозки пластичных материалов на расстояние до 70 км. Они могут готовить раствор в процессе движения из сухого готового состава. Машины снабжены оборудованием, позволяющим сохранить качество продукции во время ее перевозки.

Длительность перевозки готового бетонного состава зависит от температуры на выходе из смесителя. Чем выше температура, тем меньше времени допускается на его доставку. Перевозка сухих составляющих не ограничена временем. Добавление воды, перемешивание начинают за 30 минут до прибытия на строительную площадку.

Иногда для перевозки бетонного раствора используют автосамосвалы. Это не очень удобное средство перевозки. Трудно защитить материал от замерзания, подсушивания, утечки. Приходится долго чистить кузов автомобиля после перевозки.

Для перемещения бетона в пределах строительной площадки используются бетононасосы, бетононагнетатели. Они перемещают состав по трубопроводам, при этом сохраняются его качественные характеристики, минимизируются потери. Трубы удобно использовать при работах в стесненных условиях, местах ограниченного доступа.

Автобетононасосы, стационарные бетононасосы

Подготовительные работы

Готовые к заливке секции отмостки

Прежде чем начать работы по заливке бетона, подготавливают строительную площадку: убирают мусор, наносят разметку будущей конструкции, приступают к установке опалубки. Материалом для этого служат деревянные бруски, доски, влагостойкая фанера, металл или пластик. Опалубка бывает съемная, которая демонтируется после твердения бетона, ее используют при повторных работах. Элементы несъемной системы остаются в теле готовой конструкции.

Размеры внутри опалубки имеют проектные значения с небольшими допусками (2 мм на один метр длины конструкции). Внутренние стенки должны быть гладкими и чистыми, тщательно подогнанными, герметичными. Чтобы легко снять опалубку после использования, их прокладывают полиэтиленом, смазывают мыльно-масляным раствором. Для обеспечения жесткости ограждение стягивают болтами или шпильками с шагом 100–200 см, снаружи устанавливают распорки.

Опалубка демонтируется через 8–10 дней, когда прочность материала достигает 80% марочного значения. Для несущих стен и фундаментов она снимается после достижения 100% прочности. Это относится и к длинным сооружениям более 8 метров.

Важной частью бетонных работ является армирование металлическими каркасами и сетками. Прутки сваривают под прямым углом определенного диаметра. Шаг укладки выбирают от 100 до 400 мм. Значения шага и диаметра прутка определяют расчетом в зависимости от нагрузки, марки цемента и размера элемента.

Каркасы соединяют несколькими сетками в объемную конструкцию связующими стержнями. Соединение осуществляется сваркой, фиксаторами, вязальной проволокой. Защитный слой бетона над арматурой составляет 20–30 см снизу и сверху элемента. Для армирования 1 м3 бетонной конструкции необходимо 70–120 кг арматуры.

Процесс укладки

Технология заливки

Когда подготовка закончена, арматурные элементы установлены, можно приступать к заливке бетона. Для этого используют насосы, виброжелоба, различные нагнетатели. Можно использовать тачки и ведра. Промежуточная перегрузка раствора должна быть минимальной.

Бетонная смесь укладывается горизонтальными слоями, толщиной не более 50 см. Направление заливки каждого слоя должно совпадать. Процесс укладки должен быть непрерывным, последующий слой наносится до схватывания предыдущего. Высота падения раствора в опалубку не более 2 м.

Каждый слой нужно разравнивать и уплотнять. Для уплотнения смеси используют вибраторы, которые удаляют из нее воздух, способствуют равномерному распределению и однородности. Каждый участок подвергают вибрации не менее, чем 40 сек, затем переставляют вибратор на 50 см, перекрывая зоны воздействия. Виброустановки не должны прикасаться к опалубке и армирующим элементам. Уплотнение смеси прекращают, когда поверхность покрывается цементным молоком, прекращается ее усадка, перестают появляться пузырьки воздуха.

Уход за бетоном и обработка поверхности

Журнал по уходу за бетоном

После укладки бетона необходимо поддерживать температуру и влажностный режим для его правильного твердения, что требует защиты от солнца, дождя, ветра и холода. Чтобы создать такие условия, конструкции закрывают полимерной пленкой или брезентом.

Увлажнение бетонной поверхности производят по мере необходимости, все время твердения, сохраняя ее влажной. Конструкции необходимо оберегать от нагрузок до достижения 25% прочности материала.

Чтобы получить первичную ровную поверхность, свежеуложенная смесь выравнивается правилом. Цементное молочко убирается движением гладилки в различных направлениях. Использование специальных затирочных машин после 4 дней твердения делает поверхность идеально гладкой. Они втирают в верхний слой материалы стяжки. После такой работы с бетоном его поверхность получается беспыльной, возможны различные цветовые решения.

Это технология хороша тем, что готовое покрытие можно получить вместе с бетонной укладкой, что ускоряет завершение процесса строительства. Высокопрочный декоративный бетон шлифуют. Эта обработка используется для получения мозаичных поверхностей полов и стен. Мелкие раковины на поверхности затирают цементным раствором, предварительно смочив ее водой.

Видео по теме: Пропорции бетона

promzn.ru

Оборудование для укладки бетона – Основные средства

Поскольку производство бетоноукладчиков со скользящими формами, которые используются для устройства покрытий автомобильных дорог, родилось в Северной Америке, не удивительно, что почти все лидирующие компании (за исключением Wirtgen), базируются в США. Некоторые китайские производители (например, Huatong) также изготавливают подобное оборудование, которое, правда, пока не поставляется за рубеж, а на внутреннем рынке присутствует лишь в единичных экземплярах.

Тем не менее использование данной технологии набирает обороты по всему миру. Как и при традиционном варианте строительства дорог, заливке бетона должна предшествовать подготовка слоев основания, выполняющих морозозащитные, дренирующие и теплоизолирующие функции. Чем лучше будет подготовлено земляное полотно, тем меньше времени и затрат потребуется на профилирование слоя заливаемого бетона. Бетонная смесь для покрытий, устраиваемых в скользящей опалубке, должна соответствовать по удобоукладываемости марке П1, а объем вовлеченного в нее воздуха должен составлять от 5 до 7%. Окончательная настройка зазоров и припусков рабочих органов бетоноукладчика производится после пробного бетонирования.

Бетоноукладчик должен перемещаться непрерывно и с постоянной скоростью, которая зависит от подвижности бетонной смеси. В качестве материалов для ухода за свежеуложенным бетоном применяются пленкообразующие паропроницаемые материалы на основе водной дисперсии парафинов или латексов. Дорожные одежды с монолитным цементобетонным покрытием имеют преимущества перед традиционными асфальтобетонными, особенно в климатических условиях с большой разницей между зимней и летней температурой. В долгосрочной перспективе они лучше выдерживают воздействие как нагрева, так и охлаждения и обеспечивают лучшие сцепные свойства.

По мнению специалистов, главное преимущество бетонного покрытия перед асфальтовым – это долговечность. Срок службы «бетонки» составляет до 50 лет, что при более высоких начальных затратах (дорожное покрытие из бетона выходит дороже асфальтового в 1,5–2 раза), но с учетом длительного периода эксплуатации приводит в итоге к снижению общих затрат за счет низких эксплуатационных расходов. Кроме того, бетонное покрытие отражает на 30–50% больше света и обеспечивает более высокий коэффициент трения. На сложных участках (подъемах, спусках, крутых поворотах) бетонной дороги для улучшения сцепления можно профрезеровать канавки. Строительство таких дорог осуществляется заметно быстрее, чем укладка асфальта: в среднем современный бетоноукладчик за смену проходит до 3 км дороги. При этом бетонную смесь в отличие от асфальтовой готовить проще, при этом отпадает необходимость уплотнения дорожными катками.

Несмотря на то, что на нишевом рынке оборудования для укладки бетона конкурируют всего лишь несколько ключевых игроков, компании-производители постоянно обновляют оборудование, пытаясь повысить эффективность работы подрядчиков, работающих в этом секторе.

Американская компания Gomaco, созданная в 1965 г., является одним из мировых лидеров рынка оборудования для приготовления и укладки бетонных смесей. Продукция Gomaco включает: бетоноукладчики монолитных профилей, бетоноукладчики плоского покрытия, распределители и перегружатели бетонной смеси, профилировщики подготовки основания, машины для текстурирования и нанесения раствора, цилиндрические финишеры отделки покрытия. Отличительной особенностью гаммы оборудования Gomaco является полный охват всего цикла строительства дороги: от устройства основания до финишной обработки поверхности дорожного покрытия, при этом пользователь имеет возможность выбора моделей для каждой стадии строительства.

Одна из самых многопрофильных машин в линейке – это универсальный бетоноукладчик Commander III, который может поставляться в 3- или 4-гусеничном исполнении. Commander III последнего поколения, оборудованный фрезой шириной 1067 мм и подвесной скользящей формой, перемещаемыми по вертикали и горизонтали, обладает высокой маневренностью и производительностью. Траектория его движения автоматически поддерживается по натянутой копирной струне. В базовом варианте на укладчик устанавливаются 4 вибратора с независимыми контурами управления. Замена скользящих форм на этой машине занимает считаные минуты. С помощью трехгусеничного Commander III можно устраивать монолитные бордюры, желоба, тротуары, ограждения и разделители переменного сечения, а 4-гусеничный позволяет укладывать полосы шириной до 6,1 м.

Новая версия Commander III поставляется с измененной рамой, которая сконструирована специально для размещения более современного двигателя, соответствующего стандарту Tier 4 с усовершенствованной системой охлаждения, оборудованной вентилятором с гидроприводом (скорость его вращения изменяется в зависимости от нагрузки). Виброизолированная платформа оператора оборудована плавающей консолью. Новый профиль улучшает обзор и доступ ко всем точкам обслуживания. В качестве опции предлагается бортовая камера для слежения за рабочим процессом. Система управления G+ взаимодействует со всеми гидроцилиндрами опор, которые обеспечивают поворот гусениц точно на заданный угол. Оптимизированное расположение контроллера и пропорциональных клапанов снижает количество шлангов и проводов, при этом упрощается процесс обслуживания и поиска неисправностей.

Универсальность конструкции профилировщика/ бетоноперегружателя Gomaco 9500 позволяет профилировать основание с помощью фрезерного барабана или перегружать бетонную смесь (для этого используется навесной приемный бункер) из самосвалов к месту укладки. Максимальная ширина профилирования составляет 5,69 м. Для удобства машиниста предусмотрена система дистанционного управления машиной. Бетоноукладчик Gomaco GHP-2800 нового поколения в 4-гусеничном исполнении обеспечивает ширину укладки от 3,66 до 9,75 м. Он оборудован высокопроизводительной системой гидравлики с электрогидравлическими приводами, которые удерживают заданное положение рабочих органов по высоте и углу отклонения. Есть возможность быстрой и удобной смены опалубки, которая монтируется на Т-образную траверсу, и установки системы для автоматического погружения арматурных стержней.

Бетонораспределитель Gomaco PS-2600 обеспечивает прием бетонной смеси от самосвала, подачу материала на грунт и его распределение на необходимую ширину (до 9,75 м) и толщину (до 483 мм). Привод конвейера длиной 7,62 м обеспечивает скорость ленты около 152,4 м/мин, что позволяет быстро перегружать смесь из транспортных средств на основание. С помощью отражателя изменяется направление потока бетонной смеси, поступающей с ленты конвейера на основание. Перегрузочный конвейер состоит из двух шарнирно соединенных секций, одна из которых с помощью гидропривода может опускаться и подниматься для пропуска транспортных средств под разгрузку смеси. Есть возможность установки специального бункера для распределения щебня. Машина Gomaco GHP TC600 предназначена для придания текстуры поверхности цементобетонного покрытия и распыления пленкообразующих растворов на цементобетонное покрытие шириной от 7,32 до 17,07 м. Работает с помощью той же копирной системы, что и основной бетоноукладчик ТС-600.

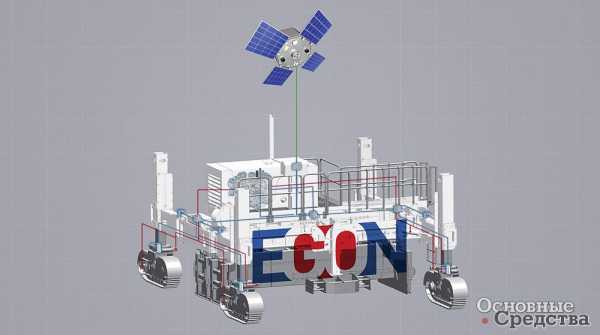

К ключевым разработкам другой американской компании Guntert & Zimmerman, которая в 1956 г. впервые в мире выпустила бетоноукладчики со скользящей опалубкой для работы на дорогах и в аэропортах, можно отнести систему EGON. Этой системой управления нового поколения с функциями диагностики и мониторинга и удаленным пользовательским интерфейсом на основе Интернета комплектуются все модели бетоноукладчиков G&Z. В конце заданного интервала работы машины EGON отсылает и владельцу машины, и на завод-изготовитель G&Z подробный отчет. Дисплей оператора, снабженный шиной CAN, разъемами RS-232 и USB, отображает статус модулей ввода-вывода, системные ошибки, давление в гидронасосах, состояние фильтров, уровень топлива, конфигурацию и режим работы машины. В дополнение к этому EGON позволяет оператору регулировать размеры машины, калибровку датчиков, коэффициент усиления, задавать излом профиля и уклон, а также изменять транспортную конфигурацию машины.

Система для работы без струны NoLine может быть опцией ко всем укладчикам и вспомогательному оборудованию G&Z. NoLine включает софт, совместимый с EGON, и телескопические стойки для крепления призматических тахеометров с источником резервного питания. Текстурировщик Guntert & Zimmerman TC1500 обладает следующими преимуществами: поворот тележек на 90°, высокоточная нивелировочная автоматика, жесткая ферменная конструкция рамы с возможностью быстрого изменения ширины укладки от 3,6 до 17 м. Функция руления с поворотом на 90° позволяет 4-гусеничной машине перемещаться в условиях ограниченного пространства и самостоятельно заезжать на платформу трала. TC1500 оборудован современной пропорциональной нивелировочной автоматикой с электронными датчиками.

Бетоноукладчики со скользящими формами Power Pavers (США) SF-1700 (ширина укладки до 7,5 м), SF-2700 и SF-3000 (ширина укладки до 9,75 м) оборудованы двумя гусеницами с двухскоростным приводом и предназначены для тяжелых условий эксплуатации. Модель SF-2700 лучше подойдет для работы на городских улицах, а также для укладки дополнительного слоя. SF-3000 с двигателем Cummins мощностью 260 л.с. и рабочим весом до 34 т обеспечивает толщину укладки до 500 мм, может выполнять большие объемы работ с высокой производительностью. Управление движением бетоноукладчиков осуществляется вручную или автоматически с помощью пропорциональной системы управления. Контрольный датчик может устанавливаться как справа, так и слева по ходу движения. Машины оснащены пропорциональной гидравлической системой нивелирования с четырьмя электронными или гидравлическими датчиками и системой выравнивания.

Wirtgen представляет новую линейку бетоноукладчиков со скользящими формами серии SP 90, которая заменит машины серии SP 80. Четыре базовые модели SP92, SP92i, SP94 и SP94i построены по модульному принципу и предназначены для изготовления цементобетонных слоев любых типов при строительстве городских улиц, шоссе, взлетно-посадочных полос, а также слоев оснований. Гидравлически выдвигаемые в обе стороны рамы позволяют регулировать рабочую ширину формы от 2 до 9,5 м. Максимальная толщина укладываемого слоя составляет от 350 до 450 мм в зависимости от настроек. Две или четыре управляемые гусеничные тележки оборудованы индивидуальными гидравлическими приводами с цифровым управлением. Распределение бетона производится с помощью шнекового или плужного распределителя, а уплотнение – высокочастотными гидравлическими или электрическими электровибраторами изогнутой формы. Дюбели, центральные и боковые анкеры закладываются в свежеуложенную смесь во время движения машины.

Поверхность выравнивается поперечными и продольными выглаживателями. С различными опциями масса машины SP 92 (с двумя гусеничными тележками) может изменяться от 30 до 45 т, а SP 94 (с четырьмя тележками) – от 30 до 65 т. Модели серии SP 90 поставляются со стандартным 3D-интерфейсом, позволяющим покупателю выбрать систему управления машиной от различных производителей. Из дополнительных возможностей всех моделей можно отметить систему оптимизации числа оборотов двигателя в зависимости от нагрузки, позволяющую сэкономить топливо, электронную систему контроля уклона с быстрым откликом, легкость транспортировки и малую шумность.

Универсальный бетоноукладчик SP25i предназначен для устройства монолитных профилей высотой до 2 м с помощью боковой формы, а также для выполнения работ на узких улицах, грунтовых дорогах и велосипедных дорожках, в каналах и канавах различного размера с помощью скользящей формы, навешиваемой между гусеничными тележками. Машина, отличающаяся высокой маневренностью, оборудована двигателем мощностью 154 л.с., который может работать в экономичном режиме. Модульная конструкция позволяет использовать бетоноукладчик в конфигурации как с тремя, так и с четырьмя гусеничными тележками. Максимальная эксплуатационная масса машины составляет 20 т.

Альтернативным вариантом устройства дороги с применением бетонной смеси является укладка дорожного основания из укатываемого или так называемого тощего бетона, который содержит меньшее количество воды и вяжущего вещества по сравнению с обычным бетоном. Для производства такого бетона используется жесткая смесь, которая после распределения укладывается с помощью грейдера или асфальтоукладчика и уплотняется дорожными катками (тандемными и комбинированными). Такой способ позволяет снизить затраты за счет использования меньшего количества цемента, а смесь можно приготовить прямо на месте проведения работ с использованием местных заполнителей, которые есть под рукой: некондиционных материалов (вскрышных пород), золы-уноса, известняка или шлака.

При использовании тощего бетона не нужно тратить время на ожидание его затвердевания. Движение транспортных средств по вновь устроенному покрытию может быть открыто сразу же после его укатки. Меньшая стоимость, большая долговечность по сравнению с асфальтобетоном – это ключевые преимущества укатываемого бетона. Несмотря на простоту технологии уплотнения жесткой бетонной смеси, у такой технологии имеются существенные недостатки. Довольно сложно обеспечить равномерную жесткость уложенной смеси перед уплотнением. Кроме того, ее состояние в значительной степени зависит от температуры и влажности воздуха, скорости ветра и интенсивности воздействия солнечных лучей. Под влиянием этих факторов происходит потеря влажности бетонной смеси, что затрудняет достижение требуемого коэффициента уплотнения даже при увеличении числа проходов катка. Как показывает практика, прочность укатанного бетона в значительной степени зависит именно от качества его уплотнения. Для улучшения свойств в состав тощего бетона обычно включают эмульсии на основе битума. Стоит отметить, что доставляют такой бетон на место производства работ самосвалы, так как при использовании миксера свойства материала утрачиваются.

Во многих странах с давних времен (эта технология впервые начала применяться в 30-х гг. прошлого века) по достоинству оценили преимущества бетонных дорог и даже поддерживают их строительство за счет государственных субсидий. В России дорог из бетона пока немного, по некоторым оценкам, не более 2%. Тем не менее интерес к такому способу строительства дорог в нашей стране в последнее время растет. Есть примеры укладки участков с бетонным покрытием в Курской и Липецкой областях. На Дальнем Востоке таким способом недавно был построен отрезок дублера трассы М-60 «Хабаровск–Владивосток». В Казахстане в декабре следующего года в эксплуатацию будет сдан полный участок бетонной трассы Алматы–Капшагай, длина которого составляет порядка 100 км.

Несмотря на точечный характер использования в России монолитных цементобетонных покрытий с укладкой бетонных смесей в скользящей опалубке, а также укатываемого бетона и композитных материалов на его основе, для этих технологий открыты хорошие перспективы.

os1.ru

Укладка бетона на бетон: технология, пошаговая видеоинструкция

Основной подготовительной работой, которую в большинстве случаев обязательно нужно проделать, является стяжка – это, по своей сути, укладка бетон на бетон. Чтобы сделать все правильно, следует действовать в соответствии с определенными правилами. Здесь нам, конечно же, понадобится сам бетон – можно купить уже готовую смесь или замешивать ее самостоятельно. Помимо этого, для того чтобы в итоге работа была выполнена качественно, нужно также взять ряд необходимых инструментов. Здесь нам, в частности, понадобятся:

- уровень – гидравлический или лазерный;

- уровень-линейка;

- правило;

- шпатель;

- мастерок;

- шпатель;

- виброрейка.

Читайте также: Как делается расчет бетона на фундамент

Также будут нужны проволока, саморезы, профиль для маяков, веревка. В первую очередь проверяем кривизну пола и его горизонтальность – делается это с помощью 2-метрового уровня. Далее оцениваем ситуацию. Если перепады поверхности превышают 2 сантиметра, значит, без стяжки не обойтись.

Самый первым этапом работы будет выставление металлических реек-маяков. Делается это по уровню, чтобы потом не было перепадов. Следует отметить один момент. Маяки выставляются на расстоянии меньше длины применяемого правила примерно на 20 сантиметров. Устанавливают рейки на лепешки из быстросхватывающегося гипсового клея. Наиболее оптимальное расстояние между последними – 25-30 сантиметров, в зависимости от площади работы.

Далее с помощью уровня проверяем горизонтальность плоскости по всем направлениям. Если все в порядке, ждем, пока не застынет клей, и заливаем бетоном пространство между маяками. Излишки стягиваются с помощью правила – делать это нужно зигзагообразными движениями по направлению к выходу.

В результате у вас должна получиться ровная поверхность. Даем бетону полностью высохнуть, после чего снова проверяем поверхность с помощью уровня. Если здесь перепады минимальные, то остается только лишь довести результат до идеала с помощью полимерцементных растворов.

Накладка нового слоя бетона на старый

Однако не всегда такие работы приходится выполнять с нуля. Нередко делая ремонт в квартире, где уже есть напольный бетонный слой, на него нужно наложить новый. Зачастую такой вариант необходим ввиду кривизны основы. В таком случае перед тем, как приступить непосредственно к работе, следует тщательно зачистить старый слой – для этого лучше всего подходят специальные проволочные щетки из стали. Однако такой вариант будет слишком трудоемким на значительных площадях. В таких ситуациях лучше воспользоваться пескоструйным аппаратом или шлифовальной машинкой. Внимательно осмотрите старый бетон на предмет наличия там дефектов, таких, например, как раковины. При их обнаружении срубаем часть покрытия, стараясь не задеть арматуру. Ей, кстати, также следует уделить особое внимание. В частности, оголенные куски арматуры обязательно нужно очистить от ржавчины и от прилипшего старого бетона.

Однако не всегда такие работы приходится выполнять с нуля. Нередко делая ремонт в квартире, где уже есть напольный бетонный слой, на него нужно наложить новый. Зачастую такой вариант необходим ввиду кривизны основы. В таком случае перед тем, как приступить непосредственно к работе, следует тщательно зачистить старый слой – для этого лучше всего подходят специальные проволочные щетки из стали. Однако такой вариант будет слишком трудоемким на значительных площадях. В таких ситуациях лучше воспользоваться пескоструйным аппаратом или шлифовальной машинкой. Внимательно осмотрите старый бетон на предмет наличия там дефектов, таких, например, как раковины. При их обнаружении срубаем часть покрытия, стараясь не задеть арматуру. Ей, кстати, также следует уделить особое внимание. В частности, оголенные куски арматуры обязательно нужно очистить от ржавчины и от прилипшего старого бетона.

Теперь осталось только лишь смочить цементным молоком старую поверхность и можно приступать к укладке нового слоя. Особое внимание здесь уделите марке данного стройматериала – она должна быть не ниже, чем у применявшейся при заливке старой поверхности. Укладку бетона на бетон осуществляют по разным схемам. Один из вариантов – работа начинается в дальнем углу помещения, после чего полосы постепенно соединяются друг с другом. Еще один вариант – несколько площадок, расположенных на определенном расстоянии. Затем пространство между ними заливается бетоном. Для того чтобы стяжка была более прочной, после застывания ее рекомендуется в течение 3-4 дней подряд сбрызгивать водой. Тем самым вы предотвращаете засыхание бетона.

Для уплотнения, утрамбовки и выравнивания смеси можно воспользоваться виброрейкой. Данный инструмент используют не только в промышленном, но и в индивидуальном строительстве. Его применение позволяет удалить из бетона воду и пузырьки воздух, благодаря чему предотвращается появление полостей, а также для выравнивания финишной поверхности. Конечно, профессиональный инструмент стоит дорого, однако здесь есть 2 выхода из ситуации. Виброрейку можно либо взять в аренду, либо изготовить самостоятельно, по сути, ничего особо сложного здесь нет.

Для уплотнения, утрамбовки и выравнивания смеси можно воспользоваться виброрейкой. Данный инструмент используют не только в промышленном, но и в индивидуальном строительстве. Его применение позволяет удалить из бетона воду и пузырьки воздух, благодаря чему предотвращается появление полостей, а также для выравнивания финишной поверхности. Конечно, профессиональный инструмент стоит дорого, однако здесь есть 2 выхода из ситуации. Виброрейку можно либо взять в аренду, либо изготовить самостоятельно, по сути, ничего особо сложного здесь нет.

После того как новый слой бетона, уложенный поверх старого, начнет застывать, в нем вполне могут появиться трещины. Опытным мастерам, конечно же, известно о данной проблеме. Соответственно, при заливке они предпринимают превентивные меры. Речь идет о нарезке швов по периметру. Для этого желательно воспользоваться швоформирующей рейкой – в данном случае все нужно делать до того, как раствор схватиться. Впрочем, швы также можно нарезать и после того, как проведена окончательная затирка пола.

Следует отметить один момент. Глубина швов должна составлять одну треть от толщины стяжки, ширина – 1,3 сантиметра. Разметка делается с помощью мыла и веревки. Давайте объясним, для чего это нужно делать. Все дело в том, что даже если пол под воздействием давления не выдержит и даст трещину, появится она как раз в районе деформационного шва. Соответственно, это своего рода страховка. После того как швы нарезаны, укладываем в них шнуры и заливаем свободное пространство полиуретановым герметиком.

Давайте рассмотрим еще некоторые технологические моменты, касающиеся укладки нового слоя бетона на старый. В частности, если вы хотите сделать все качественно, весь объем работ рекомендуется выполнить за один раз. Естественно, данным советом нужно пользоваться, отталкиваясь от площади поверхности, которую требуется залить. В некоторых случаях это просто нереально.

Если толщина верхнего нового слоя не очень большая – от 0,8 до 1 сантиметра, – его рекомендуется укрепить с помощью армирования легкими сетками. Тем самым вы улучшаете сцепление и повышаете надежность всей конструкции. Если новый слой более толстый, вполне можно обойтись и без армирования. Кроме того, в старом бетоне нужно будет проделать отверстия под арматурные стержни. Последние рекомендуется располагать в шахматном порядке с шагом от 40 до 50 сантиметров, в зависимости от площади работ. Арматурные стержни можно связать с армирующими сетками.

Очень важный момент – твердение бетона. Данный процесс вполне можно ускорить с помощью такой операции, как вакуумирование. Суть ее заключается в том, чтобы с помощью специального оборудования убрать из смеси излишки воздуха и воды. Проделав такую работу, вы ускорите процесс твердения бетона практически в 2 раза. При этом его прочность повышается на 20-30 процентов. Снимать опалубку можно после того, как бетон приобретает необходимую прочность. Здесь торопиться не следует – лучше подождать лишний день, чем рисковать последующим разрушением конструкции.

В зимний период при более низких температурах для полного затвердения требуется на 2-3 дня больше, чем летом. Только лишь придерживаясь всех правил при осуществлении работ можно будет получить действительно прочную конструкцию. В данном случае важна каждая мелочь, поскольку если процесс разрушения начнется, для его остановки придется потратить много времени и сил.

betonprosto.ru

Технология укладки бетона.

Технология укладки бетона.В подавляющем большинстве случаев используется следующая технология укладки бетона. Возможны различные вариации, но принцип остаётся один и тот же.

Перед выполнением укладки бетона необходимо убедиться в готовности бетонируемой конструкции: состоянии опалубки, правильности железных конструкций (арматуры) и т.д.

Если укладка бетона производится в деревянный опалубок, согласно технологии перед этим деревянные конструкции необходимо обильно смочить водой, чтобы после укладки дерево не впитывало воду из бетонного раствора. В обратном случае прочность бетонной конструкции значительно снизится.

Технология зависит, в первую очередь, от бетонируемой конструкции. Если данная конструкция массивная, то бетонирование происходит горизонтальными слоями, приблизительно по 50 см каждый. Причем бетонирование происходит непрерывно, т.е. новый слой укладывается до схватывания предыдущего.

Уложенный таким образом бетон должен быть однородным, а конструкция ,в последствии, монолитной. Для приобретения бетоном однородности в технологии производства используется метод вибрирования. Вибрирование представляет сбой динамическое воздействие, в результате которого бетон на время становится более пластичным и подвижным, а соответственно лучше уплотняется. Но режим вибрирования необходимо выбирать в соответствии с составом смеси – смесь не должна начать расслаиваться.

В зависимости от бетонируемой конструкции используются разные типы вибраторов: глубинные, поверхностные и наружные. Определить окончание уплотнения довольно легко – если при вибрациях перестали появляться пузырьки воздуха на поверхности, значит, осадка смеси окончилась.

Технология укладки предполагает уход за бетонными конструкциями в течение приблизительно месяца. Осуществляется это путём соблюдения простых правил – бетон должен находиться во влажной среде, не попадать под прямые солнечные лучи, что убережет его от пересыхания, предохранять от сотрясений, а также перепадов температур. Когда же бетон окончательно затвердеет, следует снять опалубку.

Технология укладки бетона в зимнее время имеет некоторые особенности, так как нестандартные для застывания бетонного раствора условия могут сказаться на его качестве. Рекомендуется следовать определенным инструкциям, в которых указаны температурные и временные режимы укладки.

myremdom.ru

Добавить комментарий