Тормозной механизм дисковый – Дисковый тормозной механизм — что такое дисковой тормозной механизм? — 22 ответа

Дисковые тормозные механизмы и их элементы

Строительные машины и оборудование, справочник

Категория:

Тормозное управление автомобиля

Дисковые тормозные механизмы и их элементы

Дисковый тормозной механизм отличается от барабанного формой контртел пары трения. Его ротор имеет вид плоского диска. Плоскими являются и рабочие поверхности колодок. Вследствие этого приводные силы в таком механизме обычно действуют перпендикулярно плоскости вращения диска. Как уже было сказано, при этом серводействие механизма отсутствует.

В современном автомобилестроении применяются два вида дисковых тормозов: открытый однодисковый и закрытый, чаще всего многодисковый.

Тормозные механизмы второго вида используются лишь на специальных автотранспортных средствах и в книге не рассматриваются.

Напротив, открытые дисковые тормоза в современном автомобилестроении применяются все чаще. Их главными преимуществами перед барабанными механизмами являются высокая стабильность характеристик и хорошее охлаждение ротора, а также малые инерционность и гистерезис. Все это создает хорошие возможности для регулирования тормозных сил, а следовательно, и повышения устойчивости автомобиля при торможении. С другой стороны, стабильность характеристик позволяет применять фрикционные материалы с более высоким коэффициентом трения, что при прочих равных условиях обеспечивает большую эффективность торможения. Можно утверждать, что автомобиль со всеми дисковыми тормозами более безопасен. Кроме того, конструкция дисковых тормозных механизмов хорошо приспособлена для применения автоматических устройств регулирования зазора и обеспечивает быструю замену накладок, что очень важно с точки зрения технического обслуживания тормозов.

Правда, дисковые тормозные механизмы имеют и недостатки:

– отсутствие серводействия заставляет увеличивать приводные силы, что влечет за собой практически обязательное использование усилителей;

– повышенный износ накладок обусловлен и тем, что механизм открыт для попадания пыли и грязи, особенно при установке на задние колеса;

– весьма затруднительно осуществление механического привода дисковых тормозов, что усложняет их использование в стояночной тормозной системе и при работе с пневматическим приводом.

Надо сказать, что эти недостатки постепенно преодолеваются. В легковых автомобилях дисковые тормозные механизмы уже получили преимущественное распространение и в настоящее время ведутся интенсивные работы по применению их на грузовых автомобилях и автобусах.

Важнейшим элементом дискового тормоза наряду с ротором, колодками и суппортом является скоба, несущая и направляющая тормозные колодки. Дисковые тормоза разделяются на механизмы с фиксированной скобой и плавающей скобой.

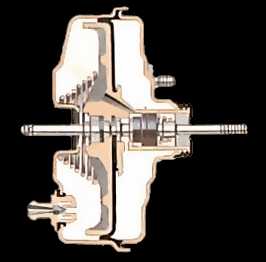

Фиксированные скобы выполняются как с пазом для демонтажа колодок, так и сплошными. Преимущество первых заключаемая в том, что для замены колодок не требуется трудоемких работ по демонтажу скобы; колодки просто вынимаются через паз из скобы, где они удерживались съемными штифтами. Дисковые тормозные механизмы со сплошной фиксированной скобой применяются на грузовых автомобилях, где требуется большее приводное усилие, а следовательно, и повышенная жесткость скобы. Вообще тормоза с фиксированной скобой отличаются большой жесткостью конструкции. Однако в них наблюдается ухудшение теплоотвода от скобы. Поскольку в механизмах этого типа гидроцилиндры располагаются с двух сторон диска, в теле скобы имеется связывающий цилиндры канал. Перегрев скобы может привести к закипанию тормозной жидкости в цилиндрах и особенно в этом канале.

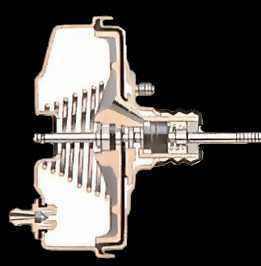

В дисковом тормозном механизме с плавающей скобой гидроцилиндр устанавливается в скобе с одной стороны диска. При торможении поршень прижимает к диску одну из колодок. Реактивная сила перемещает саму скобу по специальным направляющим суппорта в противоположном направлении, и она прижимает к диску вторую колодку. В такой конструкции внутренние каналы отсутствуют, и температура тормозной жидкости на 30—50 °С ниже, чем в механизме с фиксированной скобой. Однако плавающая скоба имеет существенный недостаток: при износе, загрязнении или коррозии направляющих возникает односторонний износ накладок и диска, сопровождающийся писком и вибрациями. В связи с этим тормозные механизмы с плавающей скобой распространены пока меньше, чем с фиксированной.

В фиксированной скобе оппозитно размещаются два, три (два с одной стороны и один с другой) или четыре цилиндра. При четырехцилиндровой скобе появляется возможность создания двухконтурного привода, оба контура которого воздействуют на один и тот же тормозной механизм. Плавающие скобы обычно имеют один, изредка два цилиндра, размещенные с одной стороны. При этом цилиндр может быть выполнен заодно со скобой или крепиться к ней.

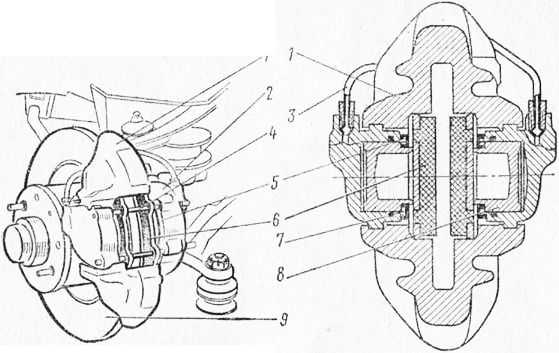

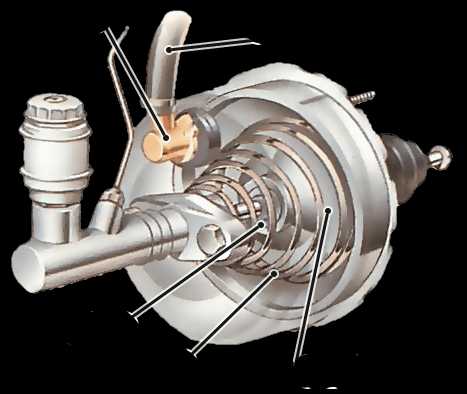

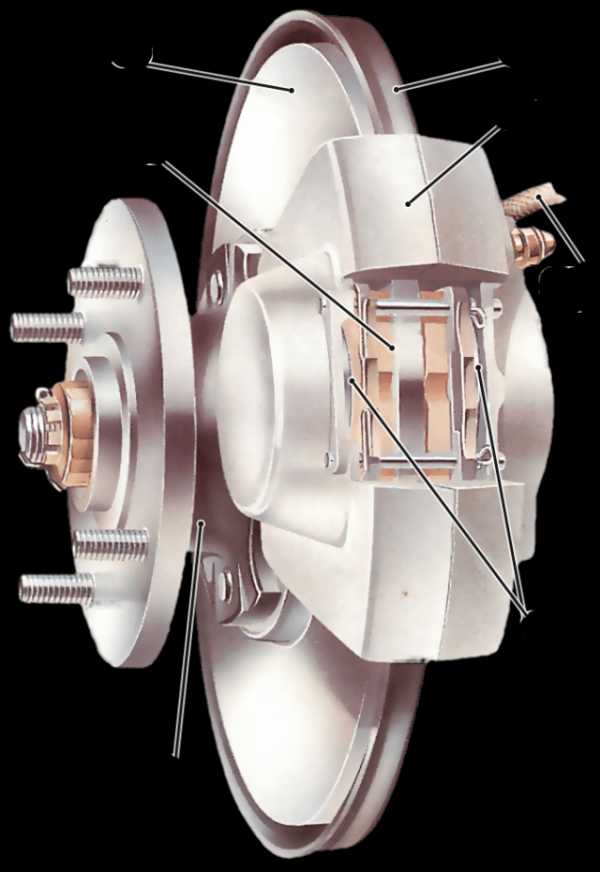

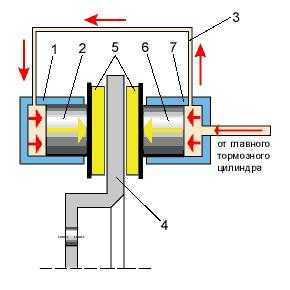

Конструкция открытого дискового тормозного механизма с фиксированной двухцилиндровой скобой, применяемого на автомобилях ВАЗ, показана на рис. 44. Диск закреплен на ступице колеса. Скоба установлена на кронштейне поворотной цапфы колеса и в ней закреплены два колесных цилиндра. Каждый цилиндр имеет поршень, уплотнительное кольцо и пылезащитный чехол. Поршни цилиндров воздействуют на тормозные колодки 6 с накладками. Внутренние полости цилиндров скобы сообщаются с главным тормозным цилиндром трубопроводом. При повышении давления в цилиндре поршни прижимают накладки к вращающемуся диску.

Рис. 44. Дисковый тормозной механизм с фиксированной скобой автомобиля ВАЗ-2101

Отвод колодок при оттормаживании обеспечивается, во-пер-вых, упругостью уплотнительных колец, во-вторых, осевым биением диска. Таким образом, в дисковых тормозах зазор между контртелами в нерабочем положении весьма мал (порядка сотых долей миллиметра), что повышает быстродействие тормоза. Тормозные колодки удерживаются и направляются в скобе пальцами. При замене колодок эти пальцы удаляются, после чего колодки свободно вынимаются через паз скобы.

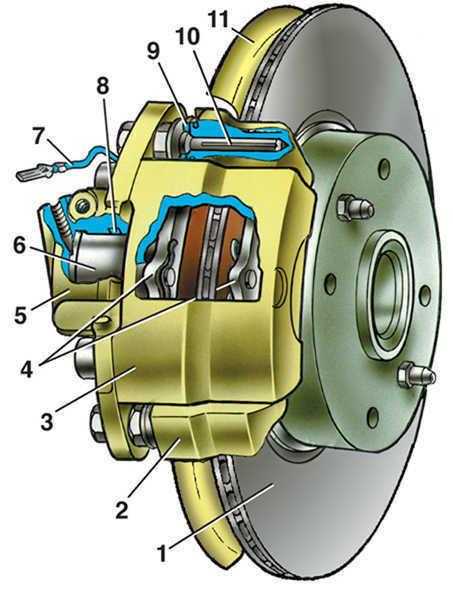

Дисковый тормозной механизм с плавающей скобой показан на рис. 45. Скоба перемещается в суппорте, закрепленном на цапфе колеса. Направляющими скобы служат штифты. Колесный цилиндр выполнен заодно со скобой, в нем находится поршень с уплотнительным кольцом и пылезащитным чехлом. Для предотвращения вибрации колодок служат пластинчатые пружины, а пружины являются оттяжными для нарухшой колодки. Диск данного тормозного механизма имеет внутренние наклонные лопатки для улучшения теплоотвода и называется вентилируемым. Замена тормозных колодок производится после снятия скобы с суппорта.

Тормозные диски так же, как и барабаны, изготавливаются из чугуна. Они выполняются или сплошными толщинои 8—13 мм, или вентилируемыми толщиной 16—25 мм.

Тормозные колодки дисковых тормозов состоят из стальной пластины толщиной 4—5 мм, к которой способом горячего формования крепится накладка из фрикционного материала Для повышения прочности соединения колодка имеет сквозные отверстия, куда при формовании попадает материал накладки

Основу фрикционной композиции накладок дисковых тормо зов также составляет асбест. Однако по своим свойствам такая композиция значительно отличается от материала накладок барабанных тормозных механизмов. Она более термостойка и выдерживает большие удельные давления.

Читать далее: Характеристики тормозных механизмов

Категория: – Тормозное управление автомобиля

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Дисковые тормозные механизмы — Мегаобучалка

Дисковые тормозные механизмы могут быть 2-х видов:

– с несколькими вращающимися дисками, оснащенными фрикционными накладками, которые прижимаются к неподвижному корпусу

– с одним вращающимся диском, который зажимается с обеих сторон неподвижными плоскими тормозными колодками.

Первый тип механизма применяется на тракторах, второй, на автомобилях: легковых большого класса на всех колесах, легковых малого и среднего классов, грузовых малой и средней грузоподъемности – на передних.

Первый тип механизма применяется на тракторах, второй, на автомобилях: легковых большого класса на всех колесах, легковых малого и среднего классов, грузовых малой и средней грузоподъемности – на передних.

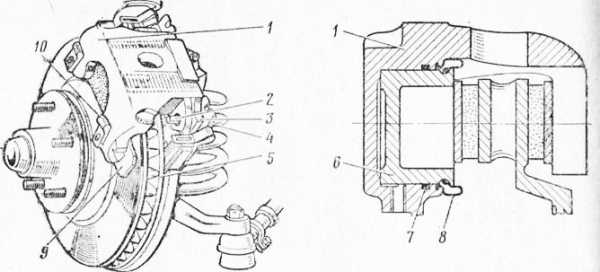

Рис.11

1,2. Диски с фрикционными накладками

3. Вал

4,5. Нажимные диски

1. Серьги

2. Тяга

3. Разжимные шарики

4. Картер (корпус)

Механизм представляет собой два диска с фракционными накладками, установленных на вращающемся валу с возможностью перемещения в осевом направлении. Между ними установлены два нажимных диска, соединенные серьгами с тягой и тормозной педалью. Между нажимными дисками в их гнезда со скосами установлены разжимные шарики. При нажатии на педаль нажимные диски поворачиваются относительно друг друга и разжимные шарики, перемещаясь по скосам гнезд, раздвигают эти диски. В свою очередь нажимные диски прижимают вращающиеся диски с фрикционными накладками к неподвижному корпусу и затормаживают его.

Конструкция дисковых тормозных механизмов могут выполняться с неподвижной скобой и закрытыми цилиндрами или с плавающей (скользящей) скобой и односторонним расположением цилиндра.

Рис.10

1. тормозной диск

2. скоба

3. колодки

4. поршень

Тормозной диск закреплен на ступице переднего колеса, а скоба, выполненная из высокопрочного чугуна, крепится при помощи кронштейна на фланцы поворотного кулака. Тормозные легкосъемные колодки помещены в пазах скобы. В скобе имеются два рабочих тормозных алюминиевых цилиндра, размещенных по обе стороны тормозного диска; цилиндры сообщаются между собой при помощи соединительной трубки. Для повышения износостойкости и уменьшения трения рабочую поверхность цилиндра покрывают слоем хрома.

Колодки, в которые упираются поршни, изготавливают из листовой стали. Фрикционные накладки фиксируют на стольных пальцах. Установленные в цилиндрах стальные поршни уплотняются резиновыми кольцами, которые благодаря своей упругости возвращают поршни в исходное положение при растормаживании. В тоже время при износе накладок они позволяют переместиться поршню в новое положение.

Учитывая затруднительное охлаждение цилиндра, расположенного со стороны колеса, переходят к одностороннему расположению цилиндров в плавающей скобе и применению самовентилируемых дисков, омываемого не только снаружи, но и изнутри воздухом. Это мероприятие, а так же отсутствие магистрали, соединяющей цилиндры и проходящей вблизи нагретого диска, дает возможность снизить температуру тормозной жидкости на 30-40°.

В дисковом тормозном механизме с плавающей скобой, скоба может перемещаться в пазах кронштейна, закрепленного на фланце поворотного колеса. В этом случае цилиндр (в некоторых конструкциях 2 или 3) расположен с одной стороны. При торможении перемещение поршня вызывает перемещение скобы в противоположную сторону, благодаря чему к диску прижимаются обе колодки. Плавающая скоба имеет значительно меньшую ширину по сравнению с неподвижной.

Колодки дисковых тормозов имеют небольшую длину, их площадь поверхности составляет 12-16% площади поверхности диска, что обуславливает хорошее его охлаждение.

Дисковые тормозные механизмы обладают повышенной энергоемкостью на единицу массы; имеют малую металлоемкость, большую компактность, простоту обслуживания. Зазор между колодками и диском равны 0,05-0,15мм, что позволяет сократить время срабатывания и дает возможность увеличить силовое передаточное число.

Дисковые тормоза имеют меньшую чувствительность к попавшей на колодки воде, по сравнению с барабанным тормозным механизмом, т.к. давление накладок в 3-4 раза превосходит давление накладок барабанного тормозного механизма, что обеспечивается меньшей их площадью.

К недостаткам можно отнести следующее

– большая чувствительность к загрязнению

– трудности при использовании их в качестве стояночного тормоза.

ДИСКОВЫЕ ТОРМОЗА

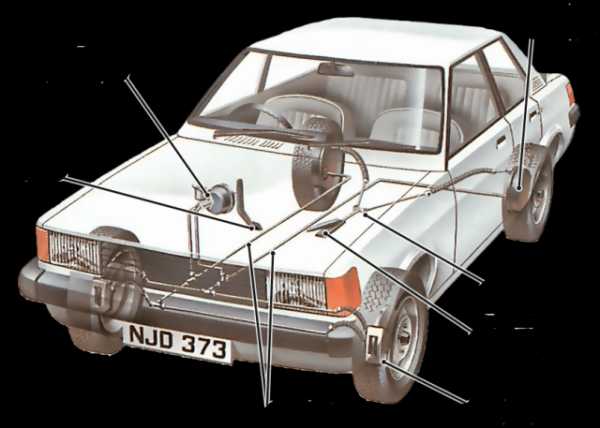

На передних колесах автомобилей ГАЗ-3102 «Волга», ВАЗ-2103, ВАЗ-2106, ВАЗ-2108 «Лада-Спутник» и АЗЛК-2141 установлены дисковые тормозные механизмы. По сравнению с барабанными они обладают более высокой эффективностью. Поскольку на передние колеса автомобиля при торможении приходится более значительная часть тормозных сил, оснащение передних колес дисковыми тормозными механизмами улучшает эксплуатационные свойства автомобиля.

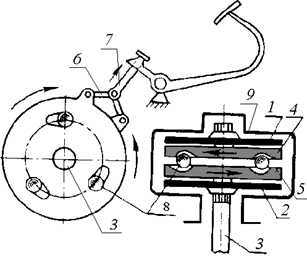

В дисковом тормозном механизме связанный со ступицей колеса вращающийся диск с двух сторон охвачен скобой, внутри которой имеются гидроцилиндры, поршни которых прижимают к диску тормозные колодки, в результате чего происходит торможение. Скоба может быть неподвижна (рис. 199, а) или иметь возможность совершать перемещения (рис. 199, б) перпендикулярно плоскости тормозного диска. При неподвижной скобе под действием поршней колодки одновременно с двух сторон прижимаются к диску, в этом случае получается более жесткая, но чувствительная к перегреву конструкция. При подвижной плавающей скобе один из поршней (на рисунке левый поршень), прижимаясь к вращающему диску, заставляет перемещаться скобу, тем самым прижимая к диску вторую неподвижную колодку, в этом случае получается более равномерное торможение.

По первому способу устроены тормозные механизмы передних колес автомобилей ВАЗ-2103, -2105, -2106, -21013, «Москвич-2140» и ГАЗ-3102 «Волга», по второму — тормозные механизмы передних колес автомобилей ВАЗ-2108 и АЗЛК-2141.

На рис. 199, в и г приведены общий вид и разрез по цилиндрам тормозного механизма передних колес автомобиля ВАЗ-2102. Тормозной диск 1 (рис. 199, в) вращается в скобе, состоящей из двух половин 2 и 5, прикрепленной к стойке передней подвески. В каждой половинке скобы имеются два поршня: малый 14 (рис. 199, г) и большой 15, которые при нажатии на тормозную педаль прижимают к диску тормозные колодки. При прекращении торможения происходит падение давления в гидроцилиндрах и поршни под действием упругих сил резиновых колец 13 и 16 перемещаются внутрь цилиндра, создавая зазор 0,1 мм между колодками и диском. При изнашивании накладок колодки перемещаются дальше, компенсируя износ, при этом зазор 0,1 мм между колодками и диском сохраняется. Таким образом осуществляется автоматическое регулирование зазора между диском и колодками по, мере изнашивания накладок.

Дисковый тормозной механизм с подвижной или плавающей скобой передних колес автомобиля АЗЛК-2141 (рис. 199, д) имеет скобу, состоящую из чугунного суппорта 19, рамы 20 и алюминиевого корпуса цилиндров 18, в которых перемещаются два стальных хромированных поршня разных диаметров. Рама 20 вместе с корпусами гидроцилиндров имеет возможность перемещаться в направлении, перпендикулярном рабочим поверхностям диска.

РИС199. Дисковые тормозные механизмы:

а и б—схемы дисковых тормозных механизмов с неподвижной и подвижной скобой; в и г—общий вид и разрез по цилиндрам тормозного механизма передних колес автомобиля ГАЗ-3102 «Волга»; д—переднего колеса автомобиля АЗЛК-2141; 1—диск; 2 и 5—половинки скобы; 3—гидроцилиндры; 4—каналы; 6—тормозные колодки; 7—шланги; 8—поворотный рычаг; 9—стойка передней подвески; 10— грязезащитный диск; 11—шпильки крепления колодок; 12—клапаны выпуска воздуха; 13 и 16—резиновые кольца; 14 и 15—малый и большой поршни; 17—тормозной щит; 18— корпус цилиндров; 19—суппорт; 20—рама

megaobuchalka.ru

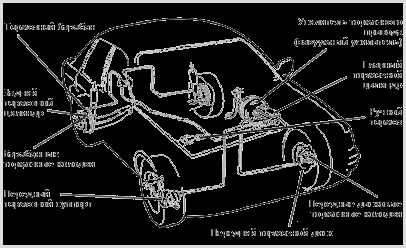

Как работает тормозная система автомобиля

В современных автомобилях тормоза с гидроприводом устанавливаются на всех четырех колесах. Тормоза бывают дисковыми и барабанными.

Передние тормоза играют большую роль с остановке автомобиля, чем задние, т.к. при торможении вес переносится на передние колеса.

Во многих автомобилях передние колеса оснащены дисковыми тормозами, которые считаются более эффективными, а задние – барабанными.

Тормозные системы, которые состоят только из дисков, устанавливаются на самых дорогих и высокопроизводительных автомобилях, а тормозные системы, которые состоят только из барабанов, характерны для старых автомобилей небольшого размера.

Двухконтурная тормозная система

В типичной двухконтурной тормозной системе каждая цепь работает для обоих передних колес и одного из задних колес. При нажатии на педаль тормоза жидкость из главного тормозного цилиндра проходит по тормозным трубкам во вспомогательные цилиндры, расположенные рядом с колесами. При этом главный тормозной цилиндр пополняется из специального резервуара.

Гидравлическая тормозная система

Гидравлическая тормозная цепь включает в себя главный тормозной цилиндр, заполненный жидкостью, и несколько вспомогательных цилиндров, соединенных между собой трубками.

Главный и вспомогательные цилиндры

При нажатии педали тормоза главный тормозной цилиндр выдавливает жидкость во вспомогательные цилиндры.

Педаль приводит в движение поршень в главном тормозном цилиндре, и жидкость перемещается по трубке.

Попав во вспомогательные цилиндры, расположенные рядом с колесами, жидкость приводит в движение цилиндры и провоцирует срабатывание тормозов.

Давление жидкости равномерно распределяется по системе.

Тем не менее, суммарная площадь давления поршней во вспомогательных цилиндрах больше, чем площадь давления поршня в главном тормозном цилиндре.

Таким образом, поршню в главном цилиндре необходимо пройти путь в несколько десятков сантиметров, чтобы сдвинуть поршни во вспомогательных цилиндрах на пару сантиметров, которые необходимы для срабатывания тормозов.

Такая конструкция позволяет прикладывать к тормозам огромную силу, подобно той, что возникает в рычаге с длинным плечом даже при небольшом нажатии.

В современных автомобилях используются гидравлические цепи с двумя цилиндрами, один из которых является запасным.

В некоторых случаях одна цепь работает для передних колес, а вторая – для задних. Иногда одна цепь объединяет колеса попарно (переднее и заднее). В отдельных системах одна цепь обеспечивает работу тормозов на всех колесах.

Зачастую сильное торможение переносит вес автомобиля на передние колеса. При этом задние колеса блокируются, что приводит к заносу.

Для решения этой проблемы задние тормоза намеренно делают более слабыми, чем передние.

В некоторых автомобилях также присутствует ограничители давления, чувствительные к нагрузке. Когда давление в тормозной системе поднимается до уровня, при котором блокируются задние колеса, ограничительный клапан закрывается, и жидкость больше не поступает в задние тормоза.

В более продвинутых моделях используется сложная система антиблокировки, которые учитывают резкие изменения в скорости.

Такие системы быстро включают и выключают тормоза, чтобы предотвратить блокировку.

Тормоза с усилителем

Во многих автомобилях предусмотрено усиление тормозной системы, благодаря которому водителю не требуется прикладывать много усилий, чтобы затормозить.

Как правило, источником усиления является перепад давления от частичного вакуума во впускном коллекторе и потока воздуха за пределами корпуса.

Исполнительный механизм, который отвечает за усиление, связан с впускным коллектором трубами.

Исполнительный механизм прямого действия находится между педалью тормоза и главным тормозным цилиндром. Педаль может воздействовать на цилиндр напрямую, если механизм отказал или двигатель отключен.

Исполнительный механизм прямого действия находится между педалью тормоза и главным тормозным цилиндром. Педаль тормоза воздействует на рычаг, который, в свою очередь, запускает поршень главного тормозного цилиндра.

Помимо этого, педаль также воздействует на несколько воздушных клапанов, а поршень главного тормозного цилиндра оснащен большой резиновой диафрагмой.

Когда тормоза отключены, диафрагма обеими сторонами примыкает к вакууму во впускном коллекторе.

При нажатии на педаль клапан, соединяющий заднюю сторону диафрагмы с коллектором, закрывается, открывая клапан, впускающий воздух извне.

Под давлением воздуха диафрагма перемещает поршень главного тормозного цилиндра, усиливая работу тормозов.

При удерживании педали воздушный клапан больше не пропускает воздух, и давление в тормозах остается постоянным.

Если педаль была отпущена, пространство за диафрагмой открывается, давление снова падает, и диафрагма возвращается в первоначальное положение.

Когда двигатель останавливается, вакуум исчезает, но тормоза продолжают работать, т.к. педаль соединена с главным тормозным цилиндром механически. Тем не менее, для торможения в описанной ситуации потребуется гораздо больше усилий со стороны водителя.

Как работает усилитель тормоза

Тормоза не работают, обе стороны диафрагмы соприкасаются с вакуумом.

При нажатии на педаль на заднюю сторону диафрагмы воздействует воздух, и она двигается к цилиндру.

Некоторые автомобили снабжены механизмами непрямого действия, встроенными в линию гидравлической передачи между тормозами и главным тормозным цилиндром. Такой механизм не привязан к педали и может присутствовать в любом отделе моторного отсека.

Тем не менее, он тоже работает под действием вакуума из коллектора. При нажатии на педаль тормоза главный тормозной цилиндр обеспечивает гидравлическое давление на клапан, который запускает механизм.

Дисковые тормоза

Базовый тип дисковых тормозов с одной парой поршней. Для воздействия на колодки может использоваться один или несколько поршней. Суппорты могут быть качающимися или раздвижными.

Дисковый тормоз оборудован диском, который вращается вместе с колесом. Диск подпирается суппортом, в котором есть небольшие гидравлические поршни, работающие под управлением главного тормозного цилиндра.

Поршни давят на фрикционные накладки, которые прижимаются к диску, чтобы замедлить или остановить его. Эти накладки имеют изогнутую форму и покрывают большую часть диска.

В двухконтурных тормозных системах поршней может быть несколько.

Для торможения поршням необязательно проходить длинный путь, поэтому при отключении тормозов они не соприкасаются с диском и не имеют возвратных пружин.

При нажатии на педаль тормоза накладки прижимаются к диску под давлением жидкости.

Резиновые уплотнительные кольца, окружающие поршни, позволяют им постепенно продвигаться вперед по мере износа накладок, чтобы расстояние между диском и поршнем оставалось постоянным, и тормозная система не нуждалась в настройке.

В некоторых современных моделях накладки снабжены датчиками. При износе накладки контакты датчика обнажаются и замыкаются, зажигая аварийный сигнал на приборной панели.

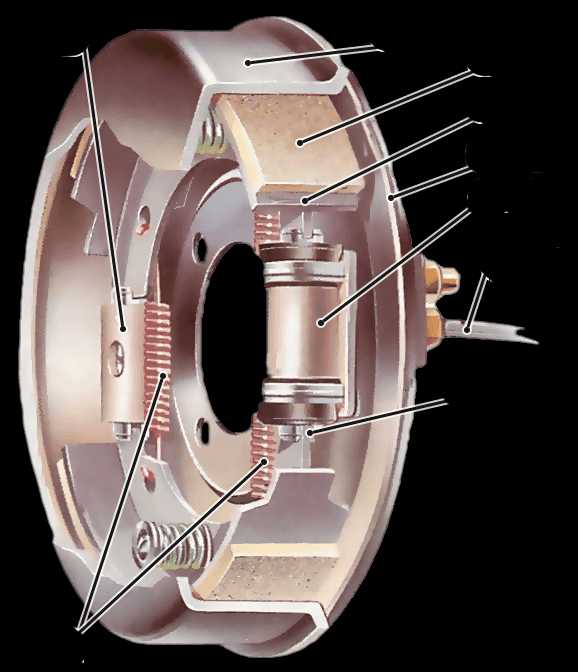

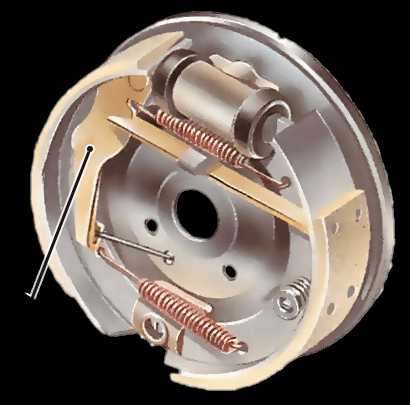

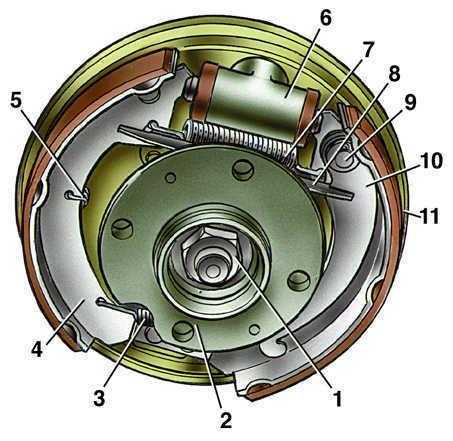

Барабанные тормоза

Барабанный тормоз с первичной и вторичной колодками оснащен одним гидравлическим цилиндром. Тормоза с двумя первичными колодками имеют два цилиндра, которые устанавливаются на передних колесах.

Барабанный тормоз оборудован полым барабаном, который вращается вместе с колесом. Верх барабана покрыт неподвижной опорной плитой, на которой располагаются две изогнутые колодки с фрикционной обшивкой.

Под давлением жидкости поршни в цилиндрах раздвигаются, и обшивка колодок прижимается к барабану, замедляя или останавливая его.

При нажатии на педаль колодки прижимаются к барабану под действием поршней.

Каждая тормозная колодка соприкасается с рычагом и поршнем. Первичная колодка соприкасается с поршнем рабочей стороной, определяя направление вращения барабана.

При вращении барабан тянет колодку в противоположную сторону, обеспечивая эффект торможения.

В некоторых барабанах используются сдвоенные колодки, каждая из которых оснащена гидравлическим цилиндром. В других используется пара колодок (первичная и вторичная) с рычагами спереди.

Такая конструкция позволяет разводить колодки при наличии одного цилиндра с двумя поршнями.

Система с первичной и вторичной колодками является упрощенной и менее мощной, чем система с двумя ведущими колодками, поэтому она обычно устанавливается на задние колеса.

В любом случае, после отключения тормозов колодки принимают первоначальное положение благодаря пружинам возврата.

Перемещение колодок ограничивается регулятором. В старых системах используются механические регуляторы, которые требуют настройки по мере износа фрикционной обшивки. В современных системах регуляторы работают автоматически за счет храповых механизмов.

Барабанные тормоза могут отказывать при частом использовании, т.к. они перегреваются и не могут эффективно функционировать, пока не остынут. Диски обладают более открытой конструкцией и считаются более надежными.

Ручной тормоз

Механизм ручного тормоза

Ручной тормоз воздействует на колодки посредством механической системы, которая не задействует гидравлические цилиндры. Эта система состоит из рычагов, которые находятся в тормозном барабане и запускаются из салона вручную.

Помимо гидравлической тормозной системы все автомобили снабжены ручным тормозом, который действует на два колеса (как правило, задних).

Ручной тормоз дает возможность снизить скорость при отказе гидравлической системы, однако в основном используется на стоянках.

Рычаг ручного тормоза тянет трос или пару тросов, соединенных с тормозами совокупностью более мелких рычагов, шкивов и направляющих. Конкретные составляющие этой системы зависят от модели автомобиля.

Рычаги ручного тормоза удерживаются в нужном положении посредством храпового механизма. Механизм выключается по кнопку, освобождая рычаги.

В барабанных тормозах ручной тормоз воздействует на тормозную ленту, которая прижимается к барабанам.

В дисковых тормозах используется та же механика, однако суппорты обладают небольшими размерами, и на них сложно установить проводку, поэтому для каждого колеса предусматривается отдельный рычаг.

17koles.ru

Тормозная система — Википедия РУ

До автомобиля

Колодочный тормоз на карете Практически аналогичная каретной конструкция колодочного тормоза на автомобиле Daimler Wagonette 1897 года.

Практически аналогичная каретной конструкция колодочного тормоза на автомобиле Daimler Wagonette 1897 года.Первые тормозные системы применялись ещё на гужевом транспорте. Лошадь разгоняла повозку до относительно больших скоростей и сама не справлялась с её остановкой. Первые механизмы тормозили само колесо посредством ручного рычага или системы рычагов. Деревянная колодка, иногда — с обитой кожей поверхностью прижималась непосредственно к ободу колеса, затормаживая его. В сырую погоду это было малоэффективно, к тому же, с распространением резиновых пневматических шин тормозить колесо таким образом стало просто невозможно, так как эффективность торможения была бы ничтожна, а резина от контакта с колодкой очень быстро бы стиралась.

С тех пор тормозной механизм претерпел серьёзную эволюцию. Наибольшее развитие в разработке тормозных систем произошло с появлением автомобиля.

До 1920-х : Эра пионеров

Первые автомобили, имевшие колёса каретного типа со сплошными резиновыми шинами, использовали по сути тот же самый колодочный тормоз, что и конные экипажи (строго говоря, все распространённые тормозные механизмы, кроме ленточных, являются колодочными, так как используют в своей работе так или иначе устроенные колодки, однако более сложно устроенные тормозные механизмы принято называть по их наиболее характерному конструктивному элементу — тормозному барабану, диску, и т. п.). Например, на первых автомобилях Бенца колёса тормозились именно колодками, обитыми кожей. Это было малоэффективно, к тому же кожа быстро истиралась, и на протяжении поездки порой приходилось несколько раз менять кожаные накладки. Усовершенствованный вариант этого механизма используется до сих пор на сравнительно простых и малоскоростных велосипедах, правда колодки теперь делают из металла, накладки — из фрикционного материала, и располагают их по бокам от обода колеса (на более дорогих и скоростных моделях используют уже дисковые тормоза).

Принцип действия ленточного тормоза. Барабанные тормоза старинного автомобиля с механическим приводом (барабаны сняты, открывая колодки и механизмы их привода).Уже в начале XX века серийные легковые автомобили стали развивать скорость более 100 км/ч, что сделало жизненно необходимым наличие эффективной тормозной системы.

Как ни странно, первыми появились дисковые тормоза: запатентованы они были англичанином Уильямом Ланчестером в 1902, но на практике были использованы ещё в конце XIX века в форме, близкой к современным велосипедным. Главной их проблемой был ужасный скрип, издаваемый при контакте медных тормозных колодок с тормозным диском. По этой, а также иным причинам, на заре автомобилестроения наибольшее распространение получили не дисковые, а барабанные тормозные механизмы. Изначально существовало два их варианта.

Первый из них — применённый ещё Даймлером ленточный тормоз: гибкая металлическая лента охватывала снаружи тормозной барабан и, будучи натянутой через систему рычагов, останавливала его вращение. Этот механизм применялся даже в двадцатых-тридцатых годах, например на Ford A / ГАЗ-А в приводе стояночного (не рабочего) тормоза. Второй — барабанный тормоз с колодками полукруглой формы, расположенными внутри полого барабана и прижимающимися к его внутренней поверхности, — он был запатентован Луи Рено в 1902 году. Сегодня под барабанным тормозом имеют в виду обычно именно такой механизм.

В том же 1902 году Рэнсом Олдс применил на гоночном «Олдсмобиле» ленточные тормоза собственной конструкции на задних колёсах с приводом от педали в полу. Эта конструкция оказалась для того времени удачной, и уже через пару лет её переняло большинство американских автомобилестроителей. В качестве рекламы, Олдс позднее провёл сравнение эффективности тормозов своей системы с традиционными колодочными на конном экипаже и барабанными на «безлошадном экипаже» другого производителя. Тормозной путь со скорости в 14 миль в час (22,5 км/ч) составил 6,5 м у «Олдсмобила», 11 м у безлошадного экипажа и 23,6 м — у конного, что весьма убедительно говорило в пользу ленточных тормозов Олдса.

Тем не менее, в эксплуатации ленточные тормоза оказались менее удобны. Так, при остановке на склоне холма автомобиль с ними мог скатываться вниз из-за самораспускания тормозной ленты — на особо крутых подъёмах пассажиру приходилось вылезать из автомобиля и подставлять под его колёса деревянные клинья. Расположенные открыто тормозные ленты очень быстро изнашивались и сильно страдали от коррозии, требуя частой замены — каждые несколько сотен километров. В сырую погоду тормозные ленты могли проскальзывать, как и в случае попадания под них грязи. Примерно теми же самыми недостатками страдали и барабанные тормозные механизмы с колодками, прижимаемыми к наружной поверхности барабана.

Поэтому уже в 1910-х годах на большинстве автомобилей стали использоваться барабанные тормоза, колодки которых были надёжно укрыты внутри барабанов, не проскальзывали и могли служить уже тогда до 1-2 тысяч километров пробега. Это были первые по-настоящему эффективные тормозные механизмы, принцип действия которых мало изменился до наших дней. Сначала колодки были чугунными, но потом на них стали делать накладки из более износостойкого материала на основе асбеста (в отечественной печати тех лет называемого «ферадо» или «феродо», по торговой марке, использовавшейся одной из фирм-производителей).

1920-е — 1930-е

Барабанные тормозные механизмы в практически неизменном виде просуществовали вплоть до сороковых-пятидесятых годов в качестве основного и практически единственного типа тормозных механизмов на автотранспорте. Однако за это время существенно изменились системы привода тормозов.

Барабанный тормозной механизм с гидроприводом и одним двусторонним гидроцилиндром.Так, начиная с середины двадцатых годов тормозами стали в обязательном порядке снабжать все колёса — и передние, и задние. Пионеры автомобилестроения считали, что автомобиль с передними тормозами при замедлении станет неустойчивым, и ставили их только на задней оси. Впоследствии выяснилось, что автомобиль с передними тормозными механизмами при условии их правильной регулировки вполне управляем при торможении, более того — расположенные спереди тормоза ощутимо более эффективны. Поначалу передние и задние тормоза имели раздельный привод — на одну ось работала ножная педаль, а на вторую — рычаг, приводимый в действие рукой (на мотоциклах такой раздельный привод переднего и заднего тормозов сохранился до настоящего времени). Начинали торможение только задними тормозами, чтобы предотвратить занос на высокой скорости, а до полной остановки автомобиль замедлялся уже всеми четырьмя колёсами.

В 1919 году на «Испано-Сюизе» появился механический привод тормозов обоих мостов от одной педали, что достигалось благодаря введению в конструкцию специальных рычагов-уравнителей, согласовывающих срабатывание передних и задних тормозных механизмов и тем самым в большинстве случаев исключавших возникновение заноса. Это способствовало распространению новинки: если на Нью-Йоркском автосалоне 1924 года тормоза на всех колёсах имелись только у автомобилей Duesenberg и Rickenbacker, то уже несколько лет спустя они стали стандартом даже на недорогих «Фордах» и «Плимутах».

Автомобили марки «Плимут», выпускавшиеся с 1928 года, помимо тормозов на всех колёсах содержали в своей конструкции и другое важнейшее нововведение тех лет. В то время, как тормозные системы большинства автомобилей тех лет полагались на механический привод — сначала жёсткими тягами, а позднее проложенными между закреплёнными на раме шкивами тросами (вроде тех, которые в наши дни приводят в действие стояночный тормоз), — то на протяжении двадцатых-тридцатых годов общепринятыми становятся гидравлические тормозные системы, первая из которых была запатентована в США Малкольмом Локхидом (основателем фирмы Lockheed — производителя компонентов тормозных систем и крупного американского авиастроителя). В системе с гидроприводом тормозные механизмы приводились в действие через длинные системы трубок, заполненных гидравлической жидкостью, изначально изготовлявшейся на основе растительного масла. Впервые она была применена в 1921 года на ультрасовременном для своих лет Duesenberg Model A.

Уолтер П. Крайслер в значительной степени усовершенствовал систему гидроприводов Локхида, в частности — заменил постоянно подтекавшие кожаные уплотнительные манжеты гидроцилиндров на резиновые, и, заручившись разрешением самого Локхида, в 1924 году начал ставить их на свои машины (система Локхид-Крайслер). Эта система без радикальных изменений просуществовала на автомобилях корпорации «Крайслер» (в том числе и «Плимутах») до начала шестидесятых годов.

Автомобили General Motors окончательно перешли на использование гидравлических тормозов лишь к середине тридцатых годов, до этого предпочитая тормоза системы Винсента Бендикса (основателя фирмы Bendix) со считавшимся более надёжным механическим приводом, а Ford решился на такой переход лишь в 1938 году.

Помимо консерватизма производителей и экономических соображений, столь медленное распространение гидравлических тормозов было связано с обоснованными опасениями автомобилистов тех лет, боявшихся утечки тормозной жидкости, которая в одноконтурной тормозной системе могла привести к практически полному отказу. Тем не менее, преимущества гидравлики со временем позволили ей занять господствующее положение: хотя единичные случаи применения тормозных систем с механическим приводом на легковых автомобилях отмечались вплоть до середины пятидесятых годов, общей картины они уже не меняли. В первую очередь, необходимо отметить практически полное отсутствие необходимости в обслуживании и эксплуатационной регулировке гидравлической тормозной системы по сравнению с более капризным механическим приводом. Уже в первых конструкциях гидравлических тормозов требовалась лишь периодическая регулировка самих тормозных механизмов — «подводка» колодок к барабанам, и, изредка, проверка и регулировка величины свободного (холостого) хода педали, в то время, как в механическом приводе помимо этого также имелось множество изнашивающихся сочленений тяг, валиков и рычагов-уравнителей, нуждавшихся в периодической подтяжке, смазке и регулировке для достижения нормального торможения. В результате тормозная система с механическим приводом требовала внимания каждые несколько сотен километров пробега, в то время, как основные части гидравлических тормозов не требовали никаких операций по обслуживанию в течение десятков тысяч километров. Дальнейшее совершенствование устройства гидравлической системы привода тормозов вообще свело весь периодический уход за ней к проверке уровня тормозной жидкости в бачке.

Примерно в те же годы появляются и первые системы сервоприводов, снижавших усилие на педали тормоза. Первым серийным автомобилем с вакуумным усилителем тормозов был Pierce-Arrow 1928 года. К началу тридцатых их использовали такие производители люксовых автомобилей, как Lincoln, Cadillac, Duesenberg, Stutz и Mercedes-Benz. Массовое их распространение, тем не менее, пришлось лишь на пятидесятые годы.

Спортивный автомобиль сороковых годов с задними тормозами, расположенными у главной передачи.1940-е — 1950-е

В сороковых-пятидесятых годах ввиду существенного роста мощности двигателей и скоростей движения появилась необходимость значительного повышения эффективности тормозов серийных автомобилей.

Помимо внедрения в тормозные системы всевозможных усилителей (как правило — либо гидровакуумных, в которых разрежение во впускном коллекторе при помощи специального механизма воздействовало на тормозную жидкость, повышая эффективность торможения, либо вакуумных, где разрежение во впускном трубопроводе двигателя непосредственно воздействовало на связанный с педалью шток; также существовали гидроусилители тормозов, использовавшие не разрежение, а давление, создаваемое насосом усилителя рулевого управления), стали совершенствоваться и сами тормозные механизмы.

Барабанный тормозной механизм с двумя ведущими колодками (дуплексный).Первым существенным улучшением в конструкции барабанного тормоза стало появление в сороковых годах механизма с двумя раздельными гидроцилиндрами и двумя ведущими колодками (дуплексного). До этого гидроцилиндр был один и раздвигал он сразу обе колодки, что было существенно менее эффективно.

В первые предвоенные и особенно послевоенные годы скорости движения автомобилей росли за счёт появления на массовых моделях достаточно мощных моторов, использующих ставшие доступными широкому потребителю высокооктановые сорта бензина. Самые мощные серийные автомобили пятидесятых годов имели максимальную скорость, вплотную приближающуюся к 200 км/ч. При длительном торможении с высокой скорости существовавшие в то время тормозные механизмы, не рассчитанные на такой режим работы, перегревались и теряли эффективность. Ответным шагом конструкторов стало появление алюминиевых тормозных барабанов (с запрессованными в них чугунными кольцами, к которым непосредственно прижимались колодки), обеспечивавших лучший отвод тепла, введение служившего той же цели оребрения на их поверхности (вентилируемые барабанные тормоза), а также использование тормозных колодок с более жаростойкими накладками, не содержащими органических компонентов (non-organic linings).

На тяжёлых грузовиках получают распространение пневматические тормозные системы.

Со временем тормозные колодки изнашиваются и начинают слабее прижиматься к поверхности барабана, чем существенно снижается эффективность торможения. Для предотвращения этого эффекта в барабанных тормозах были предусмотрены механизмы (эксцентрики), позволяющие в процессе регулировки немного сместить тормозные колодки наружу, восстановив их контакт с поверхностью барабана при торможении («подвести» тормоза). Однако такие механизмы требовали постоянной регулировки, причём добиться равномерного торможения всеми четырьмя колёсами было сложно. Решением проблемы стало внедрение гидроцилиндров с особой конструкцией, обеспечивавшей «самоподвод» тормозных механизмов (как правило за счёт стопорных колец, плотно посаженных в цилиндр с усилием сдвига не менее 50…60 кг, которые по мере износа колодки постепенно продвигались вместе с поршнем в стороны выхода из цилиндра, но в отличие от него не возвращались в исходное положение при падении давления, компенсируя износ колодки и обеспечивая постоянную величину рабочего хода поршня). Впервые они появились на «Студебекере» в 1946 году. Это не только избавило владельца от весьма частой регулировки тормозов автомобиля, но и существенно повысило безопасность, так как при исправном механизме исключалась возможность неправильной регулировки или пренебрежения ей. Тем не менее, по соображениям экономии ещё долгое время многие автомобили не имели такой системы. Например, в США они имелись в списке доступного за доплату дополнительного оборудования для автомобилей марки «Меркури» 1957 года, а широкое распространение получили лишь в середине шестидесятых. Советский вариант Fiat 124 — ВАЗ-2101 — также не имел «самоподвода» задних барабанных тормозных механизмов, как и многие бюджетные европейские автомобили тех лет (при этом «Москвич-408 / 412» и «Волга» ГАЗ-24 — уже имели).

Между тем, все меры по повышению эффективности барабанных тормозов оказались недостаточными: на рубеже пятидесятых и шестидесятых годов наметилось явное несоответствие динамических и тормозных возможностей автомобилей. Тормозные системы попросту не поспевали за стремительным ростом мощности моторов, что особенно явно было заметно в США, где вовсю разгоралась «гонка лошадиных сил» — каждый производитель старался представить на рынке более мощную машину, чем у конкурентов, что привело к тому, что редкий американский автомобиль имел в те годы менее шести цилиндров и 100 л. с. Тормозные механизмы же оставались по сути теми же, что и в тридцатых годах.

1960-е — 1980-е

Дисковый тормозной механизм.

Дисковый тормозной механизм.В 1953 году на Jaguar C-Type впервые в мире начали устанавливать тормозные механизмы принципиально иного типа — дисковые, разработанные фирмой British Girling (в настоящее время Lucas Girling). В них колодки прижимались не к внутренней поверхности барабана, а к плоским наружным плоскостям чугунного диска. В самом конце пятидесятых — начале шестидесятых они начали получать распространение на быстроходных серийных автомобилях. В США первым автомобилем с дисковыми тормозами современного типа стал Studebaker Avanti 1963 года (фирма Chrysler ещё в 1949—1954 годах предлагала в виде опционального оборудования на своих самых дорогих моделях дисковые тормоза системы Ausco-Lambert, однако их конструкция не имела ничего общего с современным дисковым тормозом кроме самого по себе наличия тормозного диска — точнее, двух тормозных дисков с фрикционными накладками, которые под действием гидроцилиндра расходились и прижимались ко внутренней поверхности полого тормозного барабана).

Дисковый тормозной механизм конструктивно проще барабанного с автоматической регулировкой зазора, компактнее, легче и дешевле. Он эффективнее, несмотря на меньшую площадь колодок, благодаря тому, что поверхность диска плоская и колодки прижимаются к нему равномерно (полукруглая поверхность колодки барабанного тормоза же неравномерно прижимается к внутренней поверхности барабана), и имеет меньшее время срабатывания. Он проще в обслуживании (в частности — как правило проще замена колодок), практически не ограничивает тормозное усилие на колодках (в барабанном механизме оно ограничено прочностью барабана).

Дисковые тормоза лучше охлаждаются, потому что воздух может свободно циркулировать между диском и поверхностью колодки. Существуют также вентилируемые диски, у них фрикционных поверхностей две. Они разделены перемычками, которые обеспечивают постоянную циркуляцию воздуха внутри тормозного диска за счёт центробежной силы и за счёт этого улучшают теплоотвод. Большинство передних дисковых тормозов на современных машинах — именно вентилируемые, потому что как раз на них приходится большая часть работы при остановке автомобиля. При этом большинство задних тормозов — не вентилируемые. Они имеют сплошной диск, потому что задние тормоза просто-напросто не вырабатывают большого количества тепла (хотя на тяжёлых быстроходных автомобилях может быть оправдано применение вентилируемых тормозных дисков и на задней оси).

Другим плюсом дисковых тормозов является то, что они самоочищаются от воды, грязи и продуктов износа — загрязнения и газы «сбрасываются» с диска при его вращении, в отличие от барабана, который легко собирает на себя, например, пыль — продукт износа колодок. Вода, масло, газообразные продукты трения — всё это быстро отводится от рабочих поверхностей, не ухудшая торможение.

Дисковые тормоза нашли применение и на железнодорожном транспорте.Главными же преимуществами дисковых тормозов перед барабанными считают постоянство (стабильность) характеристик и широкие возможности для регулировки их работы, что приводит к улучшению торможения, а в конечном итоге — повышению безопасности движения.

Вакуумный сервопривод педали тормоза получил массовое распространение именно после внедрения дисковых тормозов, так как они в силу своей конструкции требуют большего усилия на педали.Характерны для них и определённые недостатки. Площадь их колодок получается сравнительно небольшой, что вызывает необходимость повышения давления в тормозной системе. Это означает рост усилия на педали тормоза и увеличение износа колодок, что вызывает их частую замену.

В барабанном тормозном механизме с двумя рабочими цилиндрами эффективность работы повышается за счёт вращения барабана при движении автомобиля, которое при торможении стремится ещё сильнее прижать к нему колодки («увлекая» их за собой и дополнительно проворачивая их вокруг своих осей), в итоге также уменьшая необходимое усилие на педали тормоза (водителю достаточно легкого нажатия на педаль чтобы колодки коснулись барабана, после чего этот эффект начинает работать как своеобразный «усилитель») — на дисковых тормозных механизмах такой эффект совершенно отсутствует, так как диск вращается в направлении, перпендикулярном к направлению действия тормозного усилия. Поэтому автомобили с дисковыми тормозами, особенно на всех колёсах, в абсолютном большинстве случаев снабжаются сервоприводом (усилителем) тормозов — без него усилие на педали было бы чрезмерно велико.

Кроме того, с дисковым тормозным механизмом сложнее организуется привод стояночного (ручного) тормоза, ввиду чего долгое время на задней оси многих автомобилей продолжали использовать барабанные тормоза (иногда даже использовались механизмы с рабочими дисковыми и отдельным барабанным парковочным тормозом меньшего размера).

Основной же причиной столь позднего массового внедрения дисковых тормозов было то, что при значительно более высокой эффективности дисковые тормоза также выделяют значительно больше тепла, чем барабанные. Это не создавало особых проблем, скажем, на железнодорожном транспорте, где для торможения используется пневмопривод, однако для автомобильной тормозной системы с её гидравлическим приводом представляло большую опасность: при использовании ранних образцов тормозных жидкостей на основе спиртов и растительного масла (касторового) — дешевых и удобных в эксплуатации, но имевших низкую температуру кипения — при длительном торможении это приводило к закипанию тормозной жидкости в гидроприводе, образованию паровых пробок и «проваливанию» педали тормоза с потерей эффективности торможения, что было крайне опасно. Именно поэтому, хотя сама по себе конструкция дискового тормоза была известна очень давно, её применение на автомобилях долгое время ограничивалось системой стояночного тормоза, имевшей не боявшийся повышенного тепловыделения механический привод (например, дисковые центральные стояночные тормозы автомобилей ГАЗ-ААА, ГАЗ-51, ГАЗ-63 и др.).

Только с появлением более высококипящих тормозных жидкостей на гликолевой основе стало возможным массовое применение дисковых тормозных механизмов. Применение старых марок тормозных жидкостей на масляной основе в таких тормозных системах было существенно ограничено или полностью исключено.

Ещё одним большим минусом дисковых тормозов можно назвать то, что они из-за своей открытости подвержены загрязнениям, несмотря на эффект «самоочищения». Грязь и пыль, всё же попадающие между диском и колодкой, могут быстро привести диск в негодность. Если он слишком тонок, он не способен рассеивать тепло и в экстремальных ситуациях может просто треснуть. Поэтому за износом дисков нужно следить и в случае необходимости заменять их.

Барабанные тормоза считаются более пригодными для тяжёлых условий эксплуатации по бездорожью или запылённым просёлочным дорогам. Например, на ВАЗ-2101 конструкторы поставили задние барабанные тормоза, хотя на итальянском прототипе Fiat 124 они были дисковыми: лучшая тормозная динамика версии с дисковыми тормозами просто не была бы востребована в СССР, где поток транспорта был намного менее плотным, чем в Западной Европе, и остальные автомобили, даже новейшей разработки, в те годы имели ещё худшую тормозную динамику и, как правило, барабанные тормоза без усилителя. При этом барабанные тормоза были более приспособлены к тяжёлым дорожным условиям страны, да и замена колодок на них требовалась существенно реже, что также было большим плюсом в тогдашних условиях. По тем же причинам долго ставили на автомобили барабанные тормоза и, например, в Австралии, также не отличавшейся идеальными дорогами, и на внедорожниках.

Передние тормозные диски находятся в относительно благоприятных условиях, а вот задние принимают на себя всю грязь, которую отбрасывают назад передние колеса. Вот почему задние тормозные колодки и диски часто изнашиваются быстрее передних (на том же Fiat 124 в отечественных дорожных условиях задние тормозные колодки снашивались до металла за 500—600 км пробега), хотя на них приходится намного меньшая доля работы во время торможения.

В случае использования задних дисковых тормозных механизмов использование стояночного тормоза при отрицательной температуре воздуха необходимо исключить, так как часты случаи примерзания колодок к диску. Барабанный механизм лучше герметизирован и как правило меньше подвержен этому.

Существовали различные конструкции дисковых тормозных механизмов — двух-, четырёх- и шестипоршневые, с неподвижной и плавающей скобой, вентилируемые, и так далее.

Впоследствии и до настоящего времени конструкция дисковых тормозов принципиально не менялась.

Тормозные диски с перфорацией (просверленными в дисках отверстиями) — отчасти просто украшение, однако не совсем бесцельное: отверстия позволяют воде и газам, находящимся между поверхностью колодок и поверхностью диска, «забиваться» в них, и тормоза таким образом срабатывают быстрее, не ожидая лишнего поворота диска, очищающего его. Это может быть важным в ситуациях, встречающихся в автоспорте, однако при повседневной городской езде, как правило, некритично. К тому же отверстия уменьшают площадь трущейся поверхности диска, а ещё в них могут забиться мелкие камешки, что потребует лишней работы по их удалению.

Изначально дисковые тормоза устанавливали, как правило, и на переднюю, и на заднюю ось: в частности, именно так поступала фирма Fiat — один из пионеров внедрения «дисков». Однако по мере того, как дисковые тормозные механизмы входили в широкий обиход и становились доступны хотя бы как дополнительное оборудование на сравнительно недорогих автомобилях, многие фирмы в целях экономии и упрощения конструкции ручного тормоза стали ставить более эффективные дисковые тормоза только спереди, где их наличие сказывалось на потребительских качествах автомобиля особенно заметно, а на задней оси — оставлять «барабаны», несмотря на очевидную несбалансированность такой системы. Стандартным оборудованием большинства легковых автомобилей дисковые тормоза на всех колёсах стали на Западе лишь к концу восьмидесятых — середине девяностых годов.

На тяжёлых автомобилях — в первую очередь грузовиках и автобусах, а также на очень больших легковых производства США — долгое время использовались барабанные тормозные механизмы, особенно в задних тормозах, так как у них проще увеличить мощность тормозного механизма за счёт наращивания площади колодок — для этого наряду с диаметром просто увеличивают ширину барабана. С тормозными дисками же увеличить мощность тормозного механизма возможно лишь за счёт роста их диаметра, который ограничен размерами ободов колёс. Поэтому получается, что барабанный тормозной механизм можно сделать намного мощнее в абсолютном выражении за счёт большой площади колодок, несмотря на его меньшую относительную (удельную) эффективность по сравнению с дисковым.

Вторым важным усовершенствованием, сделанным в шестидесятые годы, стало массовое распространение двухконтурных тормозных систем, в которых так или иначе предусматривалось разделение гидропривода на два независимых контура. При выходе из строя или снижении эффективности действия одного из них, второй обеспечивал достаточную эффективность торможения для того, чтобы добраться до ближайшего места ремонта. Начиная с конца шестидесятых — начала семидесятых годов такие системы были в большинстве развитых стран включены в обязательные технические требования ко всем новым автомобилям. Например, в США двухконтурная система стала обязательной с 1967 года, хотя ещё с начала десятилетия многие фирмы внедряли двухконтурные тормоза: «Кадиллак» — в 1962, American Motors — в 1963, Studebaker — в 1964.

Электронный датчик скорости вращения колеса, используемый в системе ABS. Управляющий блок ABS.В конце шестидесятых годов появляется ещё одно важное усовершенствование — антиблокировочная система тормозов — ABS (англ. Anti-lock Braking System). Эта система в её современном виде была разработана в США в конце шестидесятых годов фирмой Bendix и впервые появилась на автомобилях марки Imperial корпорации Chrysler в 1971 модельном году как дополнительное (опциональное, доступное по заказу за доплату) оборудование. Это была трёхканальная компьютеризированная электронная система. Аналогичные по функционалу механические системы находили весьма ограниченное применение и ранее (в авиации под названием «автомат растормаживания» — с 1929 года), но они отличались низкой надёжностью и высокой ценой, вследствие чего не получили массового распространения на серийных автомобилях. В Европе аналогичные системы получили распространение ближе к концу семидесятых годов.

ABS стала особенно актуальной в связи с массовым распространением вакуумных усилителей в тормозных системах и эффективных, быстродействующих дисковых тормозных механизмов, которые в сочетании друг с другом легко позволяют при нажатии на педаль заблокировать колёсные тормозные механизмы. Колёса при этом прекращают вращаться и, как показали исследования, эффективность торможения автомобиля в таком режиме (движение «юзом», то есть, скольжение неподвижных колёс по асфальту) существенно снижается по сравнению со случаем, когда тормозящие колёса катятся (на грани срыва в «юз»). Кроме того, очень важно то, что при заблокированных передних колёсах машина становится неуправляемой, поскольку направление движения практически не зависит от поворота передних колес, если они не катятся, а скользят. При таком торможении «юзом» шины не оказывают сопротивления боковому уводу, то есть, любая боковая сила (например, возникающая при наезде на неровность дорожного покрытия) может вызвать неконтролируемое водителем отклонение автомобиля от прямолинейного движения. В результате при торможении «юзом» машина с дисковыми тормозами и усилителем нередко испытывала опасную тенденцию к заносу задней оси. Применение автоматических регуляторов тормозных сил на задних тормозных механизмах решало данную проблему лишь отчасти.

ABS делает практически невозможной блокировку колёс за счёт управляемого электронным блоком снижения давления в контурах колёс, подверженных в данный момент блокировке, таким образом поддерживая их «на грани» блокирования — торможение в этот момент считается наиболее эффективным. По сути, эта система имитирует приём прерывистого торможения — на автомобилях без ABS он используется при движении по скользкому покрытию и также призван противодействовать блокировке колёс. Лишь в некоторых, сравнительно редко встречающихся в странах с развитой дорожной сетью условиях (например — на грязи, песке, гравии или глубоком слое снега, когда заблокированное колесо способно эффективно останавливаться за счёт «зарывания» в рыхлый грунт) ABS может способствовать незначительному увеличению тормозного пути по сравнению с автомобилем без ABS, водитель которого использует специальных приёмы торможения. Более важно, однако, то, что автомобиль с ABS не теряет управляемости даже при экстренном торможении, его не заносит в одну сторону при блокировке одного из передних колёс. Также в системе тормозов с ABS отсутствуют сравнительно ненадёжные механические регуляторы давления, использующиеся в традиционной системе в контуре задних колёс.

Единственный, но достаточно существенный реальный недостаток большинства ABS — невозможность противодействия блокировке в ситуации, когда все колёса автомобиля находятся на участке покрытия с одинаково низким коэффициентом сцепления, поскольку для принятия решения ABS сравнивает скорости вращения колёс между собой, а также со скоростью движения автомобиля.

Современный этап

Начиная с середины девяностых годов в связи с необходимостью дальнейшего повышения эффективности тормозов наметилась тенденция к существенному увеличению диаметра колёсных ободов с целью размещения тормозных дисков большего размера, при одновременном сильном снижении высоты профиля шины. На современных легковых автомобилях не является редкостью применение ободов посадочным диаметром 16-17 дюймов, в некоторых случаях — до 22″, и сверхнизкопрофильных шин с высотой профиля всего в несколько сантиметров. Это позволяет разместить тормозные диски вполне достаточной эффективности. Решёнными в настоящее время можно считать и проблемы с организацией привода стояночного тормоза при дисковых механизмах тормозов.

Всё это открыло возможности для широчайшего использования дисковых тормозных механизмов всех колёс, которые в настоящее время являются в развитых странах стандартным оборудованием для всех или как минимум абсолютного большинства новых легковых автомобилей. Появляются и дисковые тормозные системы для быстроходных грузовиков.

Следуя за почти столь же массовым внедрением ABS, в настоящее время происходит непрерывное дальнейшее совершенствование тормозных систем автомобилей за счёт использования управляющей электроники — можно назвать такие сравнительно недавние новшества, как ESP, TCS, EBD, и так далее — результатом чего становится дальнейший рост активной безопасности. Однако наиболее важным фактором безопасности, как и во все времена, остаётся всё же поведение водителя.

Важным нововведением последних десятилетий стал электропривод стояночного тормоза, обычно представляющий собой расположенные во всех колёсных тормозных механизмах сервоприводы с электродвигателями и редукторами, приводящими в движение тормозные колодки. Такой привод стояночного тормоза, помимо своего непосредственного назначения, позволяет также затормаживать автомобиль по команде бортовой электроники без задействования основной тормозной системы, например — при срабатывании системы безопасности City Stop, предотвращающей столкновение со впереди идущим автомобилем при движении в транспортном заторе. Значительно повышается и эффективность использования стояночного тормоза в качестве резервной тормозной системы.

В связи с тем, что в последнее время набирают популярность электромобили и автомобили с гибридными силовыми установками, всё чаще используются рекуперативное торможение, где энергия, вырабатываемая при торможении, преобразуется в электрическую, подзаряжает аккумуляторы. Например, в Toyota Prius тормозные колодки используются для удерживания автомобиля на месте и для экстренного торможения, а основную роль в торможении играют мотор-генераторы, поэтому тормозные колодки у гибридных автомобилей служат в несколько раз дольше, чем у обычных.

http-wikipediya.ru

Устройство тормозной системы автомобиля, как работает тормозная система

Итак, что же вам необходимо знать об устройстве тормозной системы автомобиля? Для начала давайте начнем с определения.

Тормозная система служит для изменения скорости движения автомобиля, либо для его полной остановки. Кроме того, система может обеспечить длительную стоянку машины на одном месте.

Существуют три вида тормозной системы, которые устанавливаются на автомобили: рабочая система, которая обеспечивает торможение или полную остановку машину во время движения; запасная система или аварийная начинает действовать после отказа или неисправности рабочей системы и по принципу действия ничем не отличается от первого вида.

Кроме всего на всех современных автомобилях имеется стояночная тормозная система, которая обеспечивает неподвижное положение автомобиля длительный период времени.

устройство тормозной системы автомобиля

Тормозная система состоит из двух частей: тормозного механизма и тормозного привода. Благодаря тормозному механизму возникает тормозной момент, из-за которого меняется скорость автомобиля, либо он вообще останавливается.

Чаще всего на машинах установлены фрикционные механизмы, работающие за счет силы трения. Рабочая система размещается непосредственно в колесе, тогда как механизм стояночного тормоза может располагаться как за коробкой передач, так и за раздаточной коробкой.

Тормозные механизмы могут различаться по конструкции фрикционной части, и подразделяются на дисковые, и барабанные.

Дисковый механизм состоит из суппорта, одного или двух тормозных цилиндров, а также двух тормозных колодок и тормозного диска. Суппорт — это устройство дискового тормоза для размещения на нём колесных тормозных цилиндров. У нашенских ВАЗов суппорта находятся в передних колесах.

Сам суппорт крепится на поворотном кулаке переднего колеса машины. В нем есть два тормозных цилиндра и к ним две тормозные колодки. Сами колодки находятся с обеих сторон тормозного диска и который вращается вместе с прикрученным к нему колесом.

Когда вы нажимаете на педаль тормоза, то поршни выходят из цилиндров и начинают прижимать колодки к диску. А как только вы отпустите педаль, то тормозные колодки и поршни быстро возвращаются в своё начальное положение, и происходит это из-за легкого биения диска.

Видео: дисковые и барабанные тормоза.

В устройстве тормозной системы автомобиля, эти дисковые тормоза эффективны и очень просты в обслуживании. При ремонте, замена этих тормозных колодок в таких механизмах не доставит вам много хлопот.

О достоинствах дисковых тормозов

Температурная стойкость этих дисков намного выше, чем у барабанных — это происходит из-за того, что они получше охлаждаются. Их высокая эффективность торможения уменьшает тормозной путь. У дисковых тормозов меньше размеры, а также и вес.

Значительно уменьшено время срабатывания, а изношенные колодки очень просто менять. Разная температура, возникающая при работе, никак не влияет на прилегание тормозных поверхностей.

Но, в устройстве тормозной системы автомобиля, барабанные механизмы занимают тоже свою определённую нишу. Барабанный тормозной механизм состоит из тормозного барабана, двух тормозных колодок, стяжных пружин, а также тормозного цилиндра и тормозного щита.

Сам тормозной щит, крепится к балке заднего моста машины и на самом щите закреплен тормозной цилиндр. Когда вы нажимаете на педаль автомобильного тормоза, то поршни в цилиндре расходятся и давят на концы тормозных колодок.

Сами колодки, прижимаются накладками к внутренней стороне круглого автомобильного тормозного барабана. А сам барабан, вращается вместе с прикрученным к нему колесом, разумеется происходит всё это, при движение автомобиля.

Само торможение колеса получается за счет сил трения, которое происходит между накладками колодок и барабана. А когда вы отпускаете педаль тормоза, то стяжные пружины, притягивают колодки на начальное положение и действие тормозов прекращается.

Можно затронуть и достоинства барабанных тормозов. Сюда входит простота изготовления, их низкая стоимость.

Также, они имеют эффект самоусиления, он проявляет себя тем, что нижние части колодок тесно связаны друг с другом и трение о тормозной барабан передней части колодки, усиливает прижатие к нему, и задней части колодки.

Для постановки автомобиля на длительную стоянку, чаще всего используется механический привод, в основу которого входят различные тяги и тросы, объединенные в систему. Кроме того, имеются случаи, когда в автомобиле для срабатывания стояночного тормоза, необходимо нажать на педаль. Сравнительно недавно, для использования стояночного тормоза, стали применять электропривод.

Тормозной привод, основанный на работе воздуха, называется пневматическим и чаще всего применяется на большегрузных автомобилях. Если, в тормозном приводе сочетаются несколько приводов, то он называется комбинированным.

Принцип действия тормозной системы

Легко понять на примере гидравлической системы. При нажатии на педаль тормоза, сила с которой Вы давите на педаль тормоза, передается на то устройство, которое имеет название главный тормозной цилиндр.

А сам главный тормозной цилиндр имеет поршень, в свою очередь, который начинает двигаться и тем самым увеличивает давление в системе гидравлических трубок, которые ведут к каждому колесу автомобиля. И на каждом колесе автомобиля, тормозная жидкость под большим давлением, оказывает в свою очередь действие на поршень колесного тормозного механизма.

И который, уже в свою очередь, выдвигает тормозные колодки и те, прижимаются к тормозному барабану или тормозному диску авто. Само трение, сильно замедляет вращение колес и автомобиль останавливается.

После того, как мы отпустим педаль тормоза, она с помощью возвратной пружины вернется на свое место. Так как усилие, действующее на поршень в главном барабане, тоже ослабевает, то и его поршень, также возвращается в исходное положение, заставляя тормозные колодки с находящимися на них фрикционными накладками разжаться, тем самым, освобождая диски или барабаны колеса.

Есть ещё вакуумный усилитель тормозов, который применяется в тормозной системе автомобиля. Его использование, значительно облегчает всю работу тормозной системы машины.

Видео: принцип работы тормозной системы.

Надеюсь, вы поняли из чего состоит тормозная система автомобиля. Всем удачи!

Загрузка…avto-i-avto.ru

Дисковый тормозной механизм.

Рассмотрим устройство и функционирование дискового тормозного механизма.

Рис. 1 Схема работы дискового тормозного механизма с неподвижным суппортом.

1 – наружный рабочий цилиндр (левого) тормоза; 2 – поршень; 3 – соединительная трубка; 4 – тормозной диск переднего (левого) колеса; 5 – тормозные колодки с фрикционными накладками; 6 – поршень; 7 – внутренний рабочий цилиндр переднего (левого) тормоза.

Дисковый тормозной механизм (рис.1) состоит из:

— суппорта,

— одного, двух или четырех тормозных цилиндров,

— двух тормозных колодок,

— тормозного диска.

Конструкция дискового тормозного механизма, изображенная на рисунке 1, называется тормозным механизмом с неподвижным суппортом. Суппорт жестко закреплен на поворотном кулаке переднего колеса автомобиля. Тормозной механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом.

Колодки с накладками и гидроцилиндры размещены в неподвижной скобе суппорта. Причем колодки свободно установлены на двух направляющих пальцах и прижимаются к ним фигурными пружинами. Гидроцилиндры соединены между собой гидравлической трубкой. Через штуцер по гибкому трубопроводу (тормозной шланг) в гидроцилиндры подводится тормозная жидкость. В гидроцилиндре установлен клапан прокачки (системы крана Маевского) предназначенный для удаления воздуха из цилиндра при заправке системы тормозной жидкостью или ее разгерметизацией при ремонте.

Автоматическая регулировка зазора между колодками и диском осуществляется с помощью резиновых уплотнительных колец. При нажатии водителем на педаль тормоза, избыточное давление тормозной жидкости из главного тормозного цилиндра, через рабочий контур (тормозной трубопроводы), подается в рабочие тормозные цилиндры, и тормозное усилие прикладывается к их поршням, а через них к тормозным колодкам, в результате тормозные колодки прижимаются к диску. При торможении уплотнительные кольца деформируются в направлении движения поршня.

После прекращения торможения поршни отводятся в исходное положение за счет падения давления тормозной жидкости, легкого биения тормозного диска и упругости резиновых колец, в свою очередь тормозные колодки отходят от диска и между ними устанавливается требуемый зазор. По мере износа фрикционных накладок зазор между ними и диском регулируются автоматически, так как резиновые уплотнительные кольца отводят поршни от колодок на одно и то же расстояние, определяемое упругой деформацией резиновых колец.

Сила трения между накладками тормозных колодок и диском находится в зависимости от мускульной силы, с которой нога водителя давит на педаль тормоза тем самым, осуществляя торможение вращения колеса автомобиля.

При необходимости достижения более высокого тормозного усилия, в тормозных суппортах устанавливаются четыре рабочих цилиндра, например, такие суппорта устанавливаются на автомобилях «Москвич – 412», «Мерседес – Бенц S600», «БМВ – 500» и др.

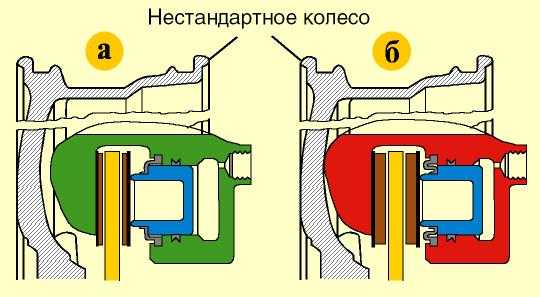

В суппорте дискового тормозного механизма может применяться только один рабочий цилиндр, в этом случае используется так называемый подвижный или «плавающий» суппорт (рис.2).

Рис.2 Дисковый тормозной механизм с подвижным «плавающим» суппортом.

Положение суппорта: а – с изношенными колодками; б – после установки новых колодок.

При торможении, под действием давления жидкости, поршень прижимает внутреннюю тормозную колодку к диску. Под давлением жидкости, плавающая скоба (цилиндр и суппорт) перемещается по направляющим пальцам, и суппорт прижимает наружную тормозную колодку к диску. Так как давление жидкости одинаково и на поршень и днище цилиндра, то обе тормозных колодки прижимаются к диску с одинаковыми усилиями. После прекращения торможения упругое резиновое кольцо отводит поршень от внутренней тормозной колодки. Гидроцилиндр вместе с суппортом (плавающая скоба) перемещаются по направляющим пальцам и освобождают наружную колодку.

Автоматическое регулирование зазора в тормозе осуществляется с помощью резинового упругого кольца.

Тормозные дисковые механизмы с подвижным (плавающим) суппортом получили более широкое распространение на большинстве моделей автомобилей иностранных марок малого и среднего классов и на отечественных семействах переднеприводных автомобилях ВАЗ и «Москвич – 2141».

Благодаря своей конструкции, дисковые тормозные механизмы с плавающим суппортом исключают неравномерный износ тормозных колодок. Еще одной характерной особенностью тормозного механизма с подвижным суппортом является меняющееся расстояние от его внешнего габарита до колесного диска в зависимости от износа колодок (рис. 2). При установке нестандартного колеса возможно задевание его о суппорт после смены тормозных колодок.

Эффект «самоподводящихся» тормозных колодок обеспечивается манжетой поршня (есть и более сложные системы подвода колодок в дисковых тормозах).

Рабочие поверхности дисковых тормозов плоские, и силы, сжимающие колодки и диск, действуют перпендикулярно плоскости вращения диска. Трение на рабочих поверхностях образуется в результате равномерного прижатия колодки к диску, причем возможно повышение давления на рабочих поверхностях тормозов без опасности разрушения диска. Именно такая работа тормозов вызывает равномерный износ трущихся поверхностей и, следовательно, главными преимуществами дисковых тормозов являются постоянство (стабильность) рабочих характеристик и широкие возможности регулировки работы тормозов. Что в свою очередь влечет повышение характеристик торможения и безопасности движения легкового автомобиля. В расчете на единицу площади трения по техническим конструктивным характеристикам дисковые тормоза эффективнее барабанных, хотя работают в более высоком температурном режиме, но благодаря тому что тормозные колодки охватывают сравнительно небольшую часть рабочей поверхности диска, открытая его часть хорошо охлаждается, самоочищается от продуктов износа, воды и грязи.

Дисковые тормозные механизмы не нуждаются в герметизации, имеют небольшие габариты и массу, обеспечивают быструю смену тормозных колодок, хорошо приспособлены для автоматического регулирования зазора между колодками и диском.

Конечно, дисковые тормозные механизмы имеют и недостатки. Площадь тормозных накладок дисковых тормозов значительно меньше, чем барабанных, и для получения необходимой силы трения приходится повышать давление жидкости в гидроцилиндрах. В результате возрастает износ накладок, что в свою очередь учащает их смену. Конструкция дискового тормозного механизма затрудняет применение механического привода в стояночной тормозной системе.

Порядок выполнения работы

1. Изучение функционирования дискового тормозного механизма.

2. Проверка рабочих цилиндров привода дискового тормозного механизма.

Полученные данные занесите в таблицу 1.

Таблица 1.

| Давление в цилиндре | Время наблюдения | ||||

| 1мин | 2мин | 3мин | 4мин | 5мин | |

| 1 кгс/см2 | |||||

| 4 кгс/см2 | |||||

| 6 кгс/см2 | |||||

| 8 кгс/см2 | |||||

| 10 кгс/см2 |

3. Повтор испытание при давлении 20;40;60;80 и 100 кгс/см2.

Полученные результаты занесите в таблицу 2.

Таблица 2.

| Давление в цилиндре | Время наблюдения | ||||

| 1мин | 2мин | 3мин | 4мин | 5мин | |

| 20 кгс/см2 | |||||

| 40 кгс/см2 | |||||

| 60 кгс/см2 | |||||

| 80 кгс/см2 | |||||

| 100 кгс/см2 |

4. Замена тормозных колодок в дисковом тормозном механизме с неподвижным суппортом

5. Замена тормозных колодок в дисковом тормозном механизме с подвижным (плавающим) суппортом.

6. Составление отчета о работе, ответить на контрольные вопросы

infopedia.su

Дисковые и барабанные тормоза

Активная безопасность автомобилей, влияющая на безопасность дорожного движения, в значительной мере определяется конструкцией тормозного управления. Эффективность тормозного управления оценивается двумя показателями: тормозным путем и развиваемым при торможении замедлением. Тормозной путь является интегральным показателем, а замедление характеризует работу тормозных механизмов автомобиля.

Исторические данные

Впервые о тормозах вообще упоминается в 1816 г. Ф. Дойцом. В начальный период становления автомобиля (1886 – 1900 гг.) о конструкции тормозов в литературе практически не упоминалось. На автомобилях применялись различные типы тормозных устройств, как-то: рифленые башмаки, подводимые под колеса, якорные механизмы, погружающиеся в поверхность дороги, и другие. В условиях малой интенсивности дорожного движения и невысоких динамических свойств автомобилей основными проблемами, стоящими перед создателями тормозных механизмов в этот период, было обеспечение легкости управления и достаточной энергопоглощающей способности. Этому почти идеально отвечал ленточный тормоз, имеющий тогда повсеместное применение. Появление в 1899 г. первого барабанного тормозного механизма на автомобиле было по достоинству оценено. В 1903 г. они уже устанавливались на автомобилях Mercedes и Renault, а к началу 20-х годов барабанные тормоза полностью вытеснили ленточные. Единственным преимуществом барабанного тормоза было снижение температуры при циклических торможениях, то есть более высокая энергорассеивающая способность, которая объясняется как увеличением поверхности охлаждения, так и лучшими условиями теплоотвода.

Следует отметить, что появившаяся в 1902 году конструкция дискового тормозного механизма открытого типа изобретателя Ф. Манчестера не получила распространения из-за отсутствия фрикционных материалов, способных работать при высоких удельных давлениях и температурах, сложности и нетехнологичности привода. В период с 1950 по 1970 годы почти все ведущие автопроизводители перешли к следующей схеме применения барабанных тормозных механизмов: на передней оси – две активные колодки, а на задней – одна активная и одна пассивная.

Сравнение барабанных и дисковых тормозов

Колесные тормозные механизмы обеспечивают служебное и экстренное торможение, а также удержание на месте неподвижного автомобиля. Применяемые колесные тормозные механизмы различных категорий автотранспортных средств бывают двух типов конструкции: барабанные и дисковые. В настоящее время на преобладающем большинстве легковых автомобилей используются дисковые тормозные механизмы на передних колесах и барабанные колодочные – на задних. На грузовых автомобилях и автобусах, как правило, устанавливают барабанные колодочные тормоза, обладающие эффектом самоусиления и конструктивно совместимые с пневматическим приводом.

Все большее распространение на автомобилях (в том числе грузовых) получают дисковые тормозные механизмы. Это обусловлено, в первую очередь, их высокой эксплуатационной стабильностью. В этих тормозных механизмах обеспечивается незначительное падение эффективности торможения при нагреве тормоза или попадании воды на поверхности трения. Кроме того, у них меньше время срабатывания, меньше масса и лучше охлаждение (открытая конструкция, вентилируемые диски) по сравнению с барабанными тормозными механизмами. Однако из-за меньшей площади фрикционных накладок дискового тормоза давление на них больше в 3–4 раза, механизм открыт для попадания пыли и грязи. Поэтому интенсивность износа накладок дискового тормозного механизма больше, чем у барабанного. При этом частицы износа выбрасываются беспрепятственно при движении в атмосферу.

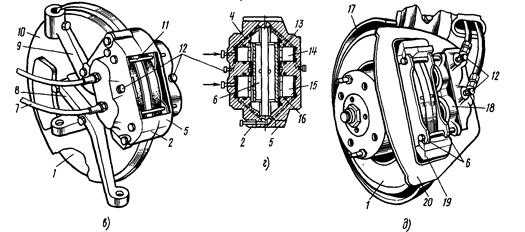

Дисковые тормоза

- тормозной диск;

- направляющая колодок;

- суппорт;

- тормозные колодки;

- цилиндр;

- поршень;

- сигнализатор износа колодок;

- уплотнительное кольцо;

- защитный чехол направляющего пальца;

- направляющий палец;

- защитный кожух.

В барабанном тормозе основная часть частиц износа остается внутри барабана, закрытого тормозным щитом. Через вентиляционные отверстия барабана в воздух попадает на 10% общей массы продуктов трения. Оборудование автомобиля антиблокировочной системой приводит к тому, что в случае экстренных торможений колеса не блокируются и относительное перемещение тормозных колодок и диска (барабана) сохраняется в течение всего процесса торможения. Это обуславливает увеличение пути трения фрикционных элементов тормоза, а значит, и интенсивности их изнашивания. По результатам исследований автоматизация процесса экстренного торможения способствует снижению ресурса элементов тормозной системы, в том числе тормозных колодок, барабанов и дисков по критерию изнашивания на 10–30%.

Барабанные тормоза

- гайка крепления ступицы;

- ступица колеса;

- нижняя стяжная пружина колодок;

- тормозная колодка;

- направляющая пружина;

- колесный цилиндр;

- верхняя стяжная пружина;

- разжимная планка;

- палец рычага привода стояночного тормоза;

- рычаг привода стояночного тормоза;

- щит тормозного механизма.