Топливный насос краз 65055 регулировка – Топливный насос краз 65055 регулировка. ГРУЗОВЫЕ АВТОМОБИЛИ ГАЗ, ЗИЛ, КАМАЗ, УРАЛ, МАЗ, КРАЗ

Система тормозов автомобилей Краз-6510, 65055

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ

Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

Компрессор Краз-6510, 65055

Компрессор поршневого типа, непрямоточный, двухцилиндровый, одноступенчатый, приводится в действие с помощью ремня от шкива вентилятора. Компрессор предназначен для питания пневмосистемы автомобиля сжатым воздухом.

Технические параметры компрессора Краз-65055, 6510

Число цилиндров – 2

Диаметр цилиндров, мм – 72

Ход поршня, мм – 38

Рабочий объем, см3 – 310

Частота вращения, мин1 – 2200

Подача компрессора при 2000 мин”1 и противодавлении 0,75 МПа (7,5

кгс/см2), л/мин – 320

Масса, кг – 19

Для снятия компрессора отпустить болтнатяжитель натяжного устройства и снять ремень. Отвернуть штуцеры и отсоединить трубопроводы, отсоединить воздухопровод подвода воздуха. Отвернуть болты крепления и снять компрессор с автомобиля.

Разборка компрессора Краз-6510, 65101, 65055

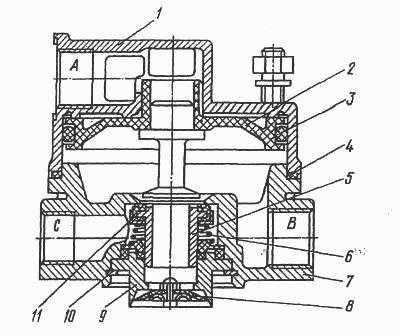

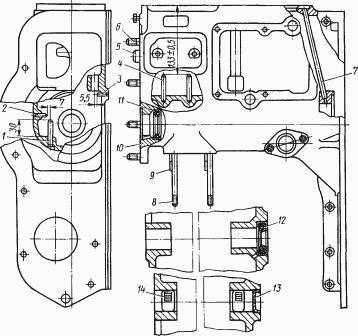

Рис. 47. Компрессор Краз-65055, 6510

1-шкив; 2-гайка; 3-шпонка; 4-цилиндр; 5-поршень с шатуном в сборе; 6-плита; 7-головка компрессора; 8-картер; 9-крышка задняя; 10-пружина уплотнителя крышки; 11, 14-подшипники; 12-крышка транспортная; 13-коленчатый вал; 15-крышка передняя

Разборку компрессора проводить в следующем порядке:

Закрепить компрессор в тисках.

Расшплинтовать и отвернуть гайку 2 с шайбой крепления (рис.47) шкива. Снять шкив 1 с помощью пресса и выбить сегментную шпонку из паза.

Вывернуть пробки нагнетательных клапанов, извлечь пружины и клапаны. Квадратным ключом 10×10 мм вывернуть седла клапанов.

Отвернуть гайки шпилек крепления головки компрессора, и осторожно, предварительно отделив прокладку, снять головку 7 блока.

Вынуть из гнезда в блоке пружины и впускные клапаны.

Отвернуть болты и снять патрубок подвода воздуха.

Расшплинтовать и отвернуть гайки болтов крепления крышек шатунов. Снять крышки и вынуть поршни 5 с шатунами из блока цилиндров. Закрепить крышки шатуна. Шатун, крышку и шатунные болты не разукомплектовывать.

Снять поршневые кольца, выбить палец и отсоединить поршни от шатунов.

Отвернуть болты и снять переднюю 15 и заднюю 9 крышки картера.

Вынуть уплотнитель задней крышки с пружиной.

Выбить коленчатый вал 13 из картера 8, с передним подшипником 14 через гнездо переднего подшипника в блоке и с помощью пресса снять передний подшипник с коленчатого вала.

Извлечь стопорное кольцо заднего подшипника и выпрессовать задний подшипник из блока.

Извлечь манжету из гнезда передней крышки.

Отсоединить блок цилиндров от картера 8, отвернуть гайки шпилек, осторожно отделив прокладку.

Детали компрессора промыть, продуть сжатым воздухом и проверить их техническое состояние.

Ускорительный тормозной клапан Краз-6510, 65055

Ускорительный клапан (рис.48) предназначен для подачи сжатого воздуха и затормаживания колес среднего моста при торможении автомобиля рабочей тормозной системой.

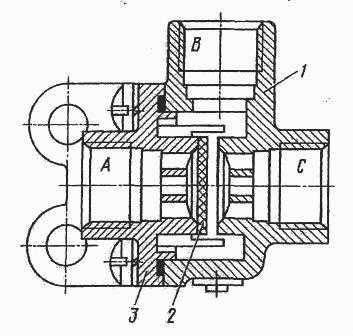

Рис. 48. Ускорительный клапан тормозов Краз-65101, 65055

1 – верхний корпус; 2 – поршень; 3, 4 – кольца уплотнительные; 5 – корпус клапана; 6 – пружина; 7 – нижний корпус; 8 – атмосферный вывод; 9 – направляющий колпачок; 10 – упорное кольцо; 11 – выпускной клапан

Вывод А соединен с выводом В перепускного двухмагистрального клапана; С – с выводом четырехконтурного защитного клапана; В – с полостями тормозных камер среднего моста.

Работа ускорительного клапана тормозов Краз-6510, 65055

При отсутствии давления воздуха в выводе А поршень 2 находится в крайнем верхнем положении, впускной клапан 11 закрыт под действием усилия пружины 6, а полости тормозных камер среднего моста сообщены с атмосферой через вывод 8.

При торможении автомобиля рабочей тормозной системой давление сжатого воздуха от верхней и нижней секций тормозного крана подводится через перепускной двухмагистральный клапан 23 к выводу А ускорительного клапана.

Поршень 2 перемещается вниз и перекрывает отверстие, сообщающееся с атмосферой, и открывает клапан 11.

Сжатый воздух, проходя от четырехконтурного защитного клапана через вывод С и открытый клапан 11, заполняет полости тормозных камер среднего моста, подсоединенных к выводу В – происходит торможение.

При отсутствии торможения сжатый воздух из полости над поршнем 2 через двухмагистральный перепускной клапан и атмосферный вывод двухсекционного тормозного крана выпускается в атмосферу.

Поршень 2, перемещаясь вверх, открывает сообщение с атмосферой вывода В, а впускной клапан 11 под действием усилия пружины 6 закрывается и разобщает выводы С и В – автомобиль растормаживается.

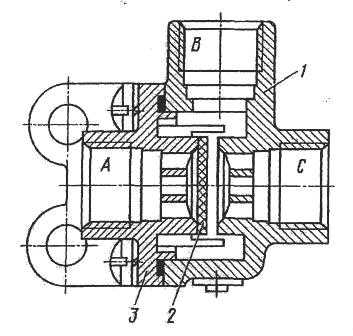

Клапан тормозов перепускной двухмагистральный Краз-65101, 65055

Один клапан предназначен для обеспечения подачи сжатого воздуха к ускорительному клапану от двух независимых магистралей секций двухсекционного тормозного крана одновременно или от каждой в отдельности.

Рис. 49. Двухмагистральный перепускной тормозной клапан Краз-65055, 6510

1 – корпус; 2 – мембрана; 3 – крышка; А – к ускорительному клапану; В – к полостям тормозных камер; С – к пневматическому крану

Работа двухмагистрального перепускного клапана

При подводе воздуха к полостям А и С от секций тормозного крана мембрана 2, занимая промежуточное положение, обеспечивает пропуск воздуха в полость В.

В случае снижения давления воздуха в одной из подводящих магистралей мембрана перекрывает поврежденную магистраль (А или С) и обеспечивает поступление воздуха в полость В от исправной магистрали.

Второй клапан 23 расположен на выходе из ресивера контура потребителей и имеет аналогичное значение.

Тормозной кран Краз-6510, 65055 обратного действия с ручным управлением

Предназначен для управления тормозной системой прицепа. Кран (рис.50) установлен на каркасе сиденья водителя с левой стороны.

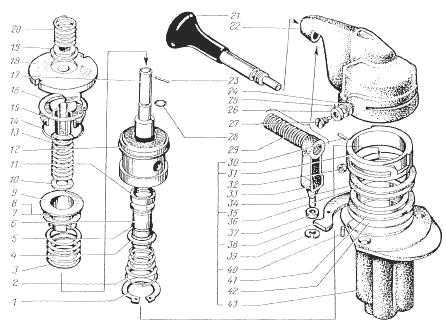

Рис. 50. Кран тормозной Краз-6510, 65055 обратного действия с ручным управлением

1, 16, 39 – кольцо упорное; 2, 3, 13, 20, 29 – пружина; 4, – шайба опорная; 5, 14, 28 – кольцо О.-образное; 6 – корпус клапана; 7, 8, 10, 19, 24, 25, 26, 34, 36, 41, 42 – шайба; 9 – тарелка пружины; 11 – кольцо клапана; 12 – поршень; 15, 33 – направляющая; 17 – шток; 18 – колпачок направляющий; 21 – рукоятка; 22 – крышка; 23, 30, 40 – штифт; 27 – винт; 31 – кольцо; 32 – ролик; 35 – корпус крана в сборе; 37 – втулка; 38 – стопор; 43 – корпус

К выводу А постоянно подводится сжатый воздух от ресивера контура потребителей через разобщительный кран. В исходном положении сжатый воздух из вывода А через накладное отверстие в корпусе и сверление в поршне 12 проходит в вывод С и далее к клапану управления тормозной системой прицепа с двухпроводным приводом.

При этом сжатый воздух к головке типа «Палм» управляющей магистрали не поступает. При перемещении рукоятки 21 в верхнее положение полости А и С разобщаются.

В этом положении рукоятки 21 сжатый воздух от клапана управления тормозной системой прицепа с двухпроводным приводом поступает к соединительной головке типа «Палм» управляющей магистрали – происходит торможение прицепа (полуприцепа).

Для растормаживания прицепа рукоятку 21 тормозного крана установить в исходное нижнее положение.

Управление тормозной системой прицепа осуществляется с помощью крана управления, установленного с левой стороны каркаса сиденья водителя.

Кран обратного действия, управляет пневматическими тормозными аппаратами, работающими на выпуске воздуха.

Для снятия крана отсоединить трубопроводы и отвернуть гайки болтов крепления.

Разборку тормозного крана Краз-6510, 65055 обратного действия с ручным управлением производить в следующем порядке:

Отвернуть винты крепления и снять крышку 22 (см. рис.50) в сборе с рукояткой 21, снять пружину 20.

Поднять шток 17, вынуть штифт, снять шайбу 19 и колпачок 18 направляющей.

Сжав пружины, снять упорное кольцо, вынуть шток 17 в сборе с направляющей штока 15 и пружиной 13.

Вынуть поршень 12 в сборе и разобрать его, сняв упорное кольцо и вынув пружину, упорную шайбу, клапан 6 и кольцо клапана.

После разборки детали обезжирить и промыть в горячей воде.

Сборку тормозного крана производить в последовательности, обратной разборке, в условиях, исключающих попадание пыли и грязи с учетом следующего:

– Перед сборкой трущиеся поверхности деталей крана смазать тонким слоем смазки.

– Повреждение резиновых деталей при сборке не допускается.

Клапан управления тормозами прицепа Краз-65055, 6510 с двухпроводным приводом

Управление тормозами прицепа (полуприцепа) осуществляется с помощью клапана управления тормозами прицепа с двухпроводным приводом.

Клапан управления тормозами прицепа с двухпроводным приводом имеет 5 выводов. Вывод А (рис.51) соединен с нижней секцией тормозного крана, вывод С – с воздушным ресивером прицепа, вывод D – с краном управления стояночной тормозной системы прицепа, вывод В – с соединительной головкой управляющей магистрали двухпроводного привода тормозов прицепа и выводом А клапана управления тормозами прицепа с однопроводным приводом, вывод Е – с верхней секцией тормозного крана рабочих тормозов.

Рис. 51. Клапан управления тормозами прицепа Краз-65101, 6510, 65055 с двухпроводным приводом

1 – нижний поршень; 2 – выпускное отверстие; 3 – гайка; 4 – нижний корпус; 5 – средний корпус; 6 – средний поршень; 7 – уплотнительное кольцо; 8 – пружина клапана; 9 – тарелка пружины; 10 – пружина верхнего большого поршня; 11 – верхний корпус; 12 – тарелка пружины; 13 – регулировочный винт; 14 – пружина верхнего малого поршня; 15 – верхний малый поршень; 16 – верхний большой поршень; 17 – упорное кольцо; 18 – клапан; 19 – упорное кольцо; 20 – диафрагма; 21 – шайба диафрагмы, I – исходное положение; II – положение при рабочем торможении

При рабочем торможении сжатый воздух от соответствующей секции тормозного крана подводится к выводам А и Е клапана. Сжатый воздух, подведенный к выводу А, перемещает поршни 15 и 16 вниз, сжимая при этом пружину 10, упирается седлом поршня 15 в клапан 18, разобщая полость «В» с атмосферой, и открывает его, сообщая полость «с» с полостью «В».

При этом сжатый воздух проходит в управляющую магистраль прицепа и затормаживает его с интенсивностью, пропорциональной давлению воздуха, подведенному к полости А клапана.

В случае выхода из строя контура рабочих тормозов переднего и среднего мостов, управление тормозами прицепа будет осуществляться от контура тормозов заднего моста через вывод Е.

При отпущенной педали тормоза давление в полостях «d» и «с» одинаковое, клапан 18 сообщает полость «с» с полостью «В», происходит торможение прицепа.

При стояночном или запасном торможении сжатый воздух из вывода D выходит в атмосферу через кран управления стояночной тормозной системой.

Поршень 6 вследствие разности давлений в полостях «с» и «d» перемещается вверх вместе с клапаном 18. Клапан упирается в седло малого поршня 15 и сообщает полость «с» с полостью «В». Сжатый воздух поступает в управляющую магистраль прицепа (полуприцепа) и затормаживает его.

Возможные неисправности в пневмосистеме автомобиля Краз-6510, 65101, 65055

При определении возможных неисправностей в пневмосистеме прежде всего необходимо найти неисправный контур и установить в нем причину, вызвавшую отклонения от нормальной работы пневмопривода.

На аварийное падение давления воздуха в ресиверах контуров тормозов указывают контрольные лампочки на панели приборов. Утечка воздуха в трубопроводах и соединениях проверяется на слух или с помощью мыльной пены, наносимой кистью на проверяемое соединение.

Падение давления сжатого воздуха в ресиверах тормозов при неработающем компрессоре не должно быть более 0,05 МПа (0,5 кгс/см2) от значения нижнего предела, определяемого регулятором давления, в течение: 30 минут при свободном положении органа управления; 15 минут после полного приведения в действие органов управления тормозного привода.

Для устранения утечек воздуха в соединениях допускается применение герметиков.

Регулятор давления воздуха должен обеспечить выключение компрессора при достижении давления, равного 0,8 МПа (8 кгс/см2), и включение компрессора при давлении 0,65 МПа (6,5 кгс/см2).

Тормозная система должна обеспечивать давление воздуха 0,65 – 0,8 МПа (6,5 – 8,0 кгс/см2) в управляющей магистрали двухпроводного привода прицепа.

При плавном приложении усилия к тормозной педали должно обеспечиваться плавное нарастание давления в каждом из контуров рабочих тормозов.

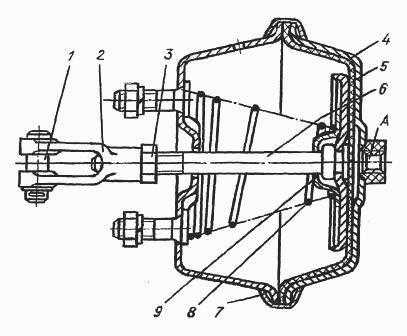

Тормозные камеры Краз-6510, 65055

Тормозные камеры предназначены для передачи усилия на регулировочные рычаги и приведения в действие тормозных механизмов колес передней оси. Устройство тормозной камеры колес передней оси показано на рис.52.

Рис. 52. Камера тормозная Краз-6510, 65055

1 – палец; 2 – вилка; 3 – гайка; 4 – крышка; 5 – мембрана; 6 – шток; 7 – хомут; 8 – пружина; 9 – стакан; А – вывод

Снятие и разборка тормозной камеры Краз-6510, Краз-65101, 65055

Для снятия тормозной камеры отсоединить шланг подвода воздуха, расшплинтовать и вынуть палец 1 (см. рис.52), отвернуть гайки крепления тормозной камеры к кронштейну и снять камеру.

Отвернуть на полтора-два оборота гайку 3, затем вывернуть вилку 2 и гайку 3. Отвернуть гайки болтов хомута 7 и снять хомут. Снять крышку 4, извлечь мембрану 5, пружину 8, стакан 9, шток 6 в сборе с диском.

Сборку и установку камеры производить в последовательности, обратной разборке.

Гайки хомута 7 затянуть моментом силы 0,6 – 1,2 Нм (0,06 – 0,12 кг/см). Гайку 3 – моментом силы 65 – 80 Нм (6,5 – 8 кг/см).

Собранную тормозную камеру испытать на герметичность при давлении воздуха 0,735 МПа (7,35 кгс/см2). При указанном давлении утечка воздуха не должна превышать 4 см3/мин. Произвести несколько раз впуск и выпуск сжатым воздухом из камеры.

При заполнении воздухом тормозной камеры через вывод А шток 6 должен выдвигаться, а при выпуске воздуха – четко возвращаться в исходное положение. Перемещение штока должно быть свободным, без заеданий.

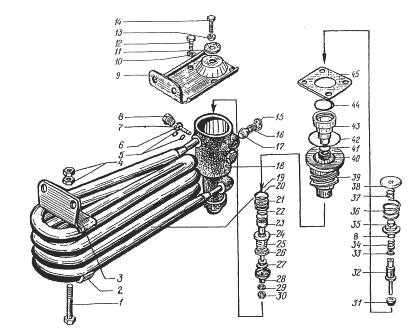

Влагомаслоотделитель с регулятором давления Краз-6510, 65055

Влагомаслоотделитель с регулятором давления предназначен для выделения влаги из сжатого воздуха, автоматического ее слива, а также для регулирования давления сжатого воздуха в заданных пределах. Устройство влагомаслоотделителя показано на рис.53.

Рис. 53. Влагомаслоотделитель Краз-6510, 65101, 65055

1,12 – болт; 2 – планка; 3 – кронштейн; 4, 13, 30 – гайка; 5 – кольцо; 6 – трубка; 7 – кольцо; 8 – пробка; 9 – крышка; 10, 29 – шайба; 11 – пыльник; 14 – болт регулировочный; 15 – шайба; 16 – пружина; 17 – клапан; 18 – корпус наружный; 19 – влагомаслоотделитель с регулятором давления; 20 – О-образное кольцо; 21 – поршень; 22 – кольцо; 23 – шток; 24 – шайба; 25 – пружина; 26 – окно; 27 -клапан; 28 – корпус клапана; 31 – конус; 32 – клапан; 33 – упор; 34 – пружина; 35 – гильза; 36 – пружина; 37 – пружина; 38 – тарелка пружины; 39 – корпус внутренний, 40 – уплотнитель; 41 – О-образное кольцо; 42 – О- образное кольцо; 43 – поршень; 44 – О-образное кольцо; 45 – прокладка

Разборка влагомаслоотделителя с регулятором давления

Для снятия его отсоединить воздухопроводы и отвернуть болты крепления.

Вывернуть четыре болта 12 и снять крышку 9.

Снять прокладку 45 и О-образное кольцо 44.

Снять тарелку пружины 38.

Последовательно вынуть пружины 36, 37, гильзу 35, пружину 34, упор 33, клапан 32.

Снять поршень 43 с кольцами 41, 42.

Снять уплотнитель 40.

Снять внутренний корпус 39 из наружного корпуса 18.

Отвернуть гайку 30.

Последовательно вынуть из корпуса 18: кольцо 20, поршень 21, кольцо 22, шток 23, шайбу 24, пружину 25; окно 26, клапан 27, корпус клапана 28.

После разборки детали необходимо обезжирить и промыть в горячей воде.

Сборку необходимо производить в последовательности, обратной разборке, в условиях, исключающих попадание пыли и грязи, с учетом следующего:

– перед сборкой следует смазать трущиеся поверхности деталей тонким слоем смазки;

– поврежденные резиновые детали заменить новыми.

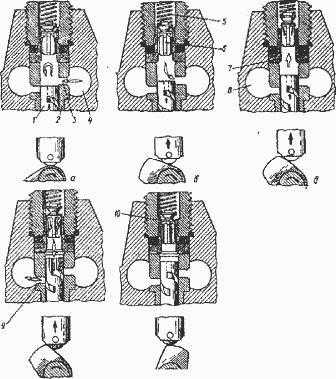

Защитный четырехконтурный тормозной клапан Краз-6510, 65055

Защитный четырехконтурный клапан тормозов (рис.54) предназначен для разделения контуров пневмопривода и автоматического отключения поврежденного контура с целью сохранения и поддержания заданного давления в исправных контурах.

Рис. 54. Защитный четырехконтурный клапан системы тормоза Краз-6510, 65055

1 – корпус; 2 – шплинт-проволока; 3 – шайба; 4 – клапан; 5 – втулка; 6 – седло; 7 – О-образное кольцо; 8 – поршень; 9 – прокладка; 10 – пружина; 11 – крышка; 12 – болт; 13 – шайба уплотнительная; 14 – шайба регулировочная; 15 – поршень; 16 – пружина клапана; 17 – направляющая

Техническая характеристика четырехконтурного клапана

Конструктивный тип клапана – поршневой

Рабочее давление, МПа (кгс/см2) – 0,65-0,8 (6,5 – 8,0)

Давление начала наполнения через дроссель контуров потребителей, МПа

(кгс/см2) – 0,25 (2,5)

Давление открытия клапанов рабочих контуров, МПа (кгс/см2) – 0,55

(5,5)

Давление, поддерживаемое компрессором в исправных контурах при

неисправности любого контура, МПа (кгс/см2), не менее – 0,68 (6,8)

Давление закрытия клапанов, МПа (кгс/см ), не менее – 0,5

Снятие четырехконтурного защитного клапана с автомобиля производится в такой последовательности:

– Отвернуть накидные гайки трубок всех четырех контуров.

– Отвернуть и снять клапан с ресивера.

Вымыть клапан в дизельном топливе или в керосине и продуть сжатым воздухом. Произвести наружный осмотр клапана, повреждение резьбы не допускается.

Разборка четырехконтурного защитного клапана тормозов производится в такой последовательности:

Зажать клапан в тисках или другом приспособлении.

Отвернуть болт 12 и снять крышку 11.

Снять четыре пружины 10.

Вынуть четыре поршня 8 и 15.

Осмотреть кольца 7 поршней.

Осмотреть седла 6 клапанов.

Поврежденные кольца 7 заменить новыми, поврежденные (растресканные) седла 6 заменить. Сборку клапана произвести в порядке, обратном разборке.

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

ТНВД УТН-5 дизельного двигателя Д-240 трактора МТЗ-80

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ

Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

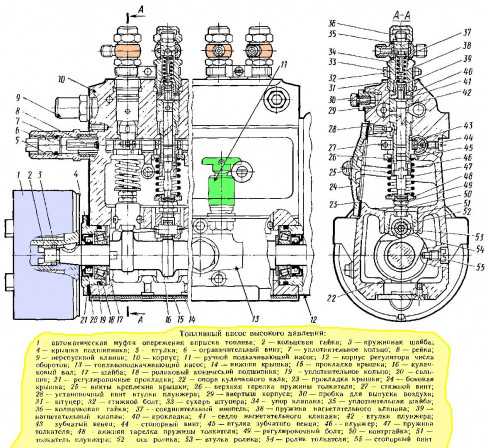

Топливный насос высокого давления УТН-5 двигателя Д-240 устанавливают на тракторах МТЗ-80, 82.

Основная отличительная особенность конструкции этого насоса состоит в том, что плунжер поворачивается во втулке для изменения цикловой подачи с помощью зубчатого венца, находящегося в зацеплении с рейкой.

ТНВД Д-240 выпускают в правом и левом исполнении и различают по расположению подкачивающего насоса и конструкции фланца крепления. Корпус топливного насоса (25 рис. 1) изготовлен из алюминиевого сплава. Горизонтальная перегородка делит его на две полости.

Рис 1. ТНВД УТН-5 трактора МТЗ-80,82

В нижней части топливного насоса находится кулачковый вал 1 с кулачками привода насосных секций и эксцентриком привода подкачивающего насоса, а в верхней – насосные секции.

В отверстиях перегородки против кулачков находятся толкатели 2 с регулировочными винтами 12. От проворачивания толкатели удерживаются винтами 14, попарно зашплинтованными проволокой.

Кулачковый вал вращается на двух шарикоподшипниках. Размещение кулачков на валу соответствует порядку работы цилиндров 1-3-4-2.

В верхней части корпуса ТНВД УТН-5 трактора МТЗ-80, 82 предусмотрены продольные каналы 4 и 9.

Они соединены между собой и образуют П-образный канал, который одним топливопроводом подсоединяется к фильтру тонкой очистки топлива (подводится топливо), а вторым – к подкачивающему насосу (перепуская часть топлива из канала при повышении давления свыше 0,07-0,12 МПа). Перепускной клапан вмонтирован в штуцер 21 крепления топливопровода.

Снаружи к корпусу насоса крепятся подкачивающий насос, регулятор, плита 24 крепления насоса и установочный фланец 23. К каждому штуцеру 6 секции накидной гайкой присоединяется топливопровод высокого давления, по которому топливо подается к форсунке.

Насос приводится в действие от шестерни коленчатого вала через промежуточную шестерню и шестерню 29 привода насоса, которые соединяются между собой по меткам.

Шестерня привода топливного насоса Д-240 имеет вдвое больше зубьев, чем шестерня коленчатого вала, поэтому за два оборота вала двигателя вал насоса делает один оборот. Шестерня привода насоса вращается на ступице фланца 23.

Втулка шестерни и рабочая поверхность ступицы смазывается маслом, которое подводится по каналам 22. С валом насоса шестерня соединяется посредством шлицевого фланца 31, который крепится к шестерне болтами, и шлицевой втулки 16, которая устанавливается на шпонке вала насоса и крепится глухой гайкой 17.

Соединение шлицевой втулки с шлицевым фланцем возможно только в определенном положении, так как фланец имеет один широкий (слепой) шлиц, а втулка – соответствующий паз.

Благодаря этому можно снимать и устанавливать топливный насос, не нарушая угла опережения начала подачи топлива. После установки (отремонтированного или нового) ТНВД УТН-5 на двигатель Д-240 этот угол проверяют и при необходимости корректируют.

Для этого в торце ступицы шестерни 29 предусмотрены два диаметрально противоположных ряда отверстий с резьбой (по семь или восемь отверстий).

Угол между двумя соседними отверстиями 22°30″. Такие же два ряда отверстий имеются и на шлицевом фланце 31, но угол между их отверстиями 21°. Во время соединения средних отверстий фланца и шестерни (по меткам 30) остальные отверстия не совпадают.

Первые отверстия справа и слева от болта крепления фланца к шестерне не совмещаются на 1°30′ и четвертые – от 6°.

Если фланец повернуть до совмещения его последующего отверстия с соответствующим отверстием шестерни, вместе с фланцем повернется вал насоса на 1°30′, а момент начала подачи топлива секциями насоса топливного насоса изменится на 3° по коленчатому валу.

Таким образом, если фланец с шестерней соединены по меткам, то совмещая последующие одноименные отверстия фланца и шестерни после их разъединения, можно изменить угол начала подачи топлива на 3, 6,9 и 12° (при восьми отверстиях в ряду) по коленчатому валу.

Если совмещать отверстия, смещая фланец в сторону вращения шестерни 29 (на фланце имеется метка “+”), угол начала подачи топлива увеличивается, а против вращения (метка “-” на фланце) – уменьшается.

Плунжер 13 (рис. 2) и гильза 5, нагнетательный клапан 3 и седло изготовлены из высококачественной стали и тщательно притерты друг к другу.

Рис. 2. Топливный насос УТН-5: плунжер, гильза, клапан, седло

Гильза имеет два отверстия. Верхнее отверстие 19 предназначено для впуска, а нижнее 18 – для перепускания топлива.

Относительно корпуса гильза фиксируется штифтом. У плунжера ТНВД УТН-5 МТЗ-80, 82 предусмотрены винтовой паз 17 и два отверстия – осевое и радиальное, посредством которых паз сообщается с надплунжерным пространством. Кольцевая выточка в нижней части плунжера обеспечивает лучшую смазку плунжерной пары топливом.

Пружина 8 через тарелку 12, которая удерживается заплечиком плунжера, прижимает плунжер к регулировочному винту толкателя. Верхним заплечиком с лысками плунжер соединяется с поворотной втулкой 14.

Она свободно надевается на нижнюю часть гильзы 5 и через зубчатый венец 6 соединяется с рейкой 16. В случае перемещения рейки зубчатый венец поворачивает относительно гильзы поворотную втулку и плунжер 13. При этом кромка винтового паза 17 приближается к перепускному отверстию 18 гильзы или удаляется от него. Рейка действует на зубчатые венцы всех секций.

Над гильзой 5 находится седло 4 с нагнетательным клапаном 3 и пружиной 1. Клапан насоса УТН-5 способствует лучшему распылению топлива форсункой, обеспечивая быстрое нарастание давления топлива в начале его впрыскивания и резкое его снижение в конце.

Седло клапана прижимается к торцу гильзы штуцером 2, завинченным в резьбовое отверстие корпуса. Для уплотнения резьбового соединения между фланцем седла и торцом штуцера имеется капроновая прокладка. Резьба на седле предназначена для его демонтажа при помощи съемника.

Клапан имеет направляющую часть Н с пазами для прохода топлива, цилиндрический разгрузочный поясок П и запорный конус К. Поясок и конус притерты к седлу.

При нахождении плунжера топливного насоса в нижнем положении (рис. 3, а), т.е. когда на толкатель не давит кулачок приводного вала, рабочая полость гильзы сообщена с впускным отверстием 3, через которое она заполняется топливом из канала 4.

Рис.3. ТНВД МТЗ-80, 82 – положения плунжера

Вращение кулачкового вала топливного насоса обуславливает давление кулачка на толкатель (рис. 3, б) и движение вверх плунжера 1. Топливо из уменьшающегося надплунжерного пространства вытесняется обратно в канал 4 до тех пор, пока плунжер верхней кромкой не перекроет отверстие 3.

При последующем движении плунжера вверх происходит сжатие топлива в изолированном пространстве, и как только давление на нагнетательный клапана 6 снизу станет большим, чем давление на него пружины 8 сверху, клапан отодвигается от седла, открывая путь топливу по трубопроводу высокого давления к форсунке (рис. 3, в).

Подача топлива продолжается до тех пор, пока винтовой паз на плунжере через осевой канал не соединит надплунжерную,полость (с давлением 30…50 МПа) и канал 8 (с давлением 0,1 МПа).

Вследствие разности давления топливо перетекает в перепускной канал (рис. 3, г), давление в надплунжерной полости падает и, когда оно становится меньше давления на нагнетательный клапан сжатой пружины, клапан прижимается к седлу 7.

Подача топлива в топливопровод прекращается. Доза подаваемого топлива к форсунке зависит от расстояния, которое пройдет плунжер от момента перекрытия впускного отверстия 3 до момента открытия перепускного отверстия 9 винтовым пазом.

Указанное расстояние в процессе работы двигателя можно изменять, поворачивая плунжер насоса УТН относительно продольной оси.

Для этой цели предусмотрен зубчатый венец 26 (см. рис.1), соединенный с рейкой, которая с помощью системы тяг и рычагов соединена с педалью и рычагом на рабочем месте тракториста.

При перемещении рейки зубчатые венцы всех секций поворачиваются, и подача топлива изменяется (неравномерность подачи отдельными секциями допускается до 3%).

Таким образом начало подачи топлива к форсунке ТНВД Д-240 определяется моментом, когда плунжер перекрывает впускное отверстие, а конец – когда кромка винтового паза достигает перепускного канала. Доза регулируется изменением длины хода плунжера до начала перепуска топлива (отсечки).

Нагнетательный клапан отделяет надплунжерное пространство от топливопровода высокого давления, сохраняя внутри последнего столб топлива, находящийся под давлением.

Благодаря этому в начале подачи импульс давления распространяется от плунжера к форсунке топливного насоса скоростью звука в топливе (примерно 1500 м/с).

Это создает условия для своевременного и четкого начала впрыска при каждой новой подаче топлива. Если остаточное давление в топливопроводе будет слишком высоким, форсунка не сможет четко прекращать впрыск, а это способствует нагарообразованию.

Для разгрузки топливопровода высокого давления и обеспечения четкости прекращения подачи топлива форсункой служит разгрузочный поясок 10 (рис. 3, д) действующий следующим образом.

В момент начала перепуска топлива, когда давление в надплунжерной полости резко снижается, нагнетательный клапан под действием пружины и вначале в седло входит цилиндрический поясок 10, отсасывая топливо из топливопровода, затем коническая часть клапана. Такое движение разгрузочного пояска приводит к резкому падению давления в топливопроводе.

Регулятор ТНВД – центробежный, всережимный, с корректором подачи топлива и автоматическим обогатителем. Он крепится корпусом к фланцу и имеет привод от его вала. Ступенчатый хвостовик кулачкового вала насоса находится в корпусе регулятора.

На первый его уступ с лысками напрессована упорная шайба 7 (см. рис. 1, б), на второй – свободно установлена ступица 5 с четырьмя грузами (от осевого перемещения ступица удерживается стопорным кольцом), на последнем расположена отжимная муфта с упорным шарикоподшипником 2.

На оси 28 установлены основной 27 и промежуточный 25 рычаги регулятора. Они соединены болтом 24 так, что между ними имеется угловой люфт.

На промежуточном рычаге установлен бочкообразный ролик 26, упирающийся в муфту регулятора 8, корректор 20 подачи топлива и шпилька крепления пружины 13 автоматического обогатителя. В верхней части к рычагу крепится тяга, соединяющая его с рейкой 14 топливного насоса.

Основной рычаг регулятора через пружину 18, серьгу и рычаг 12 соединяется с рычагом управления регулятором, расположенным вне его корпуса.

Угол поворота основного рычага на оси 28, а значит, промежуточного рычага и ход рейки топливного насоса ограничиваются болтом 22 (номинальная подача топлива) и упором 21 (подача выключена).

Детали регулятора и насоса ТНВД УТН-5 трактора МТЗ-80, 82 смазываются моторным маслом, которое заливают через горловину, расположенную возле рычага управления регулятором. Полости корпусов сообщаются с атмосферой через сапун с фильтром.

Рис. 4. Схема действия регулятора

а – пуск двигателя; б – холостой ход; в – номинальная нагрузка; г – кратковременная перегрузка; 1 – болт номинальной подачи топлива; 2 – болт максимальной подачи топлива; 3 – основной рычаг; 4 – промежуточный рычаг; 5 – пружина регулятора; 6 – пружина обогатителя: 7 – рейка топливного насоса; 8 – рычаг управления регулятором; 9 – винт-ограничитель; 10 – кулачковый вал топливного насоса; 11 – грузы; 12 – корпус внешней нагрузки; 13 – шток корректора; 14 – пружина корректора

Во время запуска двигателя рычаг управления регулятором 8 (рис. 4, а) поворачивают до упора в винт-ограничитель 9 номинального скоростного режима.

Усилиями пружин регулятора 5 и обогатителя 6 рычага 3 и 4 отклоняются в крайнее правое положение, ограниченное головками болтов номинальной подачи топлива и 2 максимальной подачи топлива в момент пуска дизеля.

Рейка топливного насоса устанавливается на максимальную (пусковую) подачу. При работе без внешней нагрузки рычаг корректора (рис. 4, б) остается в предыдущем положении.

Центробежная сила грузов 11, преодолевая усилия пружин 5 и 6, отклоняет рычаги 3 и 4 влево и передвигает рейку 7 топливного насоса в сторону уменьшения подачи топлива, в результате чего уменьшается частота вращения коленчатого вала.

При номинальной нагрузке центробежная сила вращающихся грузов уравновешивается усилиями пружин 5 и 6 (рис, 4, в). Основной рычаг касается головки болта номинальной подачи 1, рейка насоса находится в положении установленной подачи.

В случае перегрузки (рис. 4, г) двигателя основной рычаг не изменяет своего положения, т.к. упирается в болт номинальной подачи, а пружина корректора 14 отталкивает промежуточный рычаг и через него передвигает рейку насоса в сторону увеличения подачи топлива.

За счет дополнительной подачи топлива возрастает крутящийся момент двигателя, что позволяет преодолеть кратковременную перегрузку.

Величина дополнительного перемещения рейки и начало работы корректора зависят от величины выступания штока 13 и предварительного сжатия пружины корректора. При остановке двигателя рычаг 8, поворачивают в сторону уменьшения натяжения пружин.

Полностью сжатая пружина перемещает рычаг влево до упора в винт. Рычаг 3 увлекает промежуточный рычаг 4, который передвигает рейку топливного насоса ТНВД Д-240 в положение выключенной подачи топлива.

Управляют скоростным режимом двигателя рычагом и педалью из кабины: рычагом устанавливают необходимый скоростной постоянный режим работы, а педалью увеличивают его по мере необходимости до номинального.

Неисправности топливного насоса УТН-5 трактора МТЗ-80, 82

В процессе эксплуатации дизеля могут появляться следующие неисправности топливной аппаратуры: дизель не запускается, не развивает нормальной мощности, неустойчиво работает, работа сопровождается дымным выпуском.

Для обеспечения четкого запуска дизеля коленчатому валу сообщают достаточную частоту вращения, а воздух в цилиндрах в это время сжимается настолько, чтобы к моменту впрыска топлива температура была достаточна для его воспламенения, чтобы топливо было подано в камеру сгорания своевременно, в достаточном количестве и тонко распылено.

Подача топлива может нарушиться по различным причинам, образование воздушных пробок в топливопроводах, в головке ТНВД, в фильтрах; сильная изношенность плунжерных пар насосных элементов насоса, распылителей форсунок; нарушение регулировки топливного насоса или неправильная установка его на дизеле.

Появление дыма черного или серого цвета из выхлопной трубы дизеля указывает на попадание масла в камеру сгорания, неполное сгорание топлива, пропуски вспышек в цилиндрах, неправильную установку начала подачи топлива топливным насосом.

Попадание масла в камеру сгорания может быть объяснено предельной изношенностью поршневой группы двигателя ММЗ Д-240, избытком масла в поддоне картера. Неполное сгорание может быть вызвано как избыточной порцией топлива, попадаемой в цилиндр, так и недостатком воздуха.

Оно наблюдается при плохом распыливании топлива форсунками, применении несоответствующего сорта топлива, при позднем впрыске топлива в цилиндры дизеля.

Внешним признаком ухудшения работы форсунок Д-240 являются дымный выпуск, перебои в работе и снижение мощности дизеля.

Для проверки форсунок устанавливают такой режим работы дизеля, при котором наиболее отчетливо слышны перебои. Затем ослабляют поочередно накидные гайки крепления топливопроводов форсунок к штуцерам.

Если частота вращения коленчатого вала после ослабления затяжки гайки не изменяется, то проверяемая форсунка неисправна.

Если давление подъема иглы форсунки (давление впрыска) будет меньше нормального за счет изменения жесткости пружины или утечек в сопряжении гильза — плунжер, то продолжительность впрыска топлива будет увеличиваться, а качество распыливания — низкое.

При давлении подъема иглы больше нормального или заедании иглы в нижнем положении продолжительность впрыска и количество топлива уменьшаются, что также влияет на пусковые качества дизеля.

Форсунки Д-240 топливного насоса трактора МТЗ-82, 80 снимают с дизеля и регулируют на приборе. Давление впрыска и герметичность форсунок можно определить, не снимая их с дизеля.

Для этого используют приспособление и автостетоскоп. Приспособление подключают к испытуемой форсунке и рукояткой создают принудительную подачу топлива. Давление впрыска устанавливают вращением винта форсунки.

Если давление не регулируется, то это указывает на заедание иглы в корпусе распылителя. О качестве распыливания судят по характерному щелчку, прослушиваемому по автостетоскопу, что свидетельствует о четкой посадке иглы в седло распылителя в момент окончания впрыска.

Затруднение пуска дизеля трактора может быть вызвано наличием воды в топливе, снижением температуры воздуха в конце сжатия, что недостаточно для воспламенения топлива.

Снижение температуры сжатого воздуха обычно вызывается уменьшением давления в конце сжатия вследствие утечек воздуха через неплотности в поршневой (при износе или закоксовывании поршневых колец, износе гильз и поршней, клапанном механизме газораспределения и т. п.).

Те же самые явления наблюдаются при засорении воздухоочистителя, когда уменьшается количество поступающего в цилиндры воздуха.

При понижении температуры окружающего воздуха снижается частота вращения коленчатого вала при пуске, вследствие загустения картерного масла растут утечки воздуха через различные неплотности, снижается температура конца сжатия воздуха из-за передачи тепла холодным стенкам цилиндров, поршней и камер сгорания.

Дизель ММЗ может трудно запускаться из-за нарушения регулировки угла опережения начала подачи топлива, износа плунжерных пар топливного насоса высокого давления.

Количество подаваемого топлива в цилиндры и четкая работа форсунок взаимосвязаны с изношенностью плунжерных пар насоса.

Техническое состояние плунжерных пар проверяют приспособлением, определяющим давление, развиваемое плунжерными парами насоса на пусковых оборотах. Приспособление подключают к штуцерам насосных секций топливного насоса. Дизель прокручивают пусковым устройством.

Если развиваемое давление составляет не менее 30 МПа, то плунжерная пара исправна. Герметичность нагнетательного клапана проверяют по времени падения давления с 15 до 10 МПа не менее чем за 10 с.

Если показания манометра прибора ниже приведенных параметров, топливный насос подлежит ремонту.

Работа дизеля ММЗ без нагрузки с выбросом из выхлопной трубы дыма серого цвета, а с увеличением нагрузки — дыма черного цвета свидетельствует о поздней подаче топлива в цилиндры.

«Жесткая» работа дизеля сопровождается резкими стуками, а выброс из выхлопной трубы дыма черного цвета с увеличением нагрузки указывает на раннюю подачу топлива в цилиндры.

Момент начала подачи топлива секциями, по которому судят о угле начала впрыска топлива в цилиндры — один из важных параметров, влияющих не только на мощностные и экономические показатели, но и на пусковые качества дизеля.

При длительной эксплуатации трактора момент подачи топлива по мере износа плунжерных пар может измениться, поэтому время от времени его контролируют приспособлением КИ-4941.

Изменение момента подачи топлива при эксплуатации объясняется тем, что при изношенных плунжерных парах топливного насоса, если медленно прокручивать коленчатый вал дизеля, часть топлива из-за большой жесткости пружины нагнетательного клапана будет просачиваться в зазор между плунжером и гильзой, и нагнетательный клапан откроется позже, чем при новых плунжерных парах.

Жесткость технологической пружины приспособления в восемь — десять раз меньше жесткости пружины нагнетательного клапана, и поэтому топливо подается при любой степени изношенности плунжерной пары, благодаря чему клапан открывается в момент перекрытия надплунжерного пространства.

У насосов УТН-5 подачу топлива в режиме холостого хода регулируют изменением числа рабочих витков пружины регулятора.

Для уменьшения подачи топлива и соответствующего этому снижения частоты полного выключения подачи топлива увеличивают число витков пружины, а для увеличения — уменьшают.

Проверяют подачу топлива на режиме максимального крутящего момента (режим перегрузки), изменяя ее на этом режиме регулировкой корректора. Для увеличения подачи топлива корректор ввертывают или изменяют усилие пружины.

Корректор настраивают до установки его в регулятор топливного насоса. Ход его штока должен быть 1,3…1,5 мм. Его устанавливают с помощью прокладок. Усилие сжатия пружины корректора составляет для насосов дизелей ММЗ Д-240 — 85…90. Его замеряют при положении штока корректора заподлицо с корпусом.

Для данных дизелей пусковая подача топлива должна быть 14,5 см3 за 100 циклов при частоте вращения кулачкового вала 150 мин1.

Устанавливают рычаг управления регулятором в положение максимальной подачи и величину перемещения рейки регулятором в сторону увеличения подачи топлива с помощью болта силового рычага. Заключительной операцией по регулировке насосов является установка рычага регулятора на полное выключение подачи.

Устанавливают пусковую частоту вращения кулачкового вала насоса, рычаг регулятора переводят до упора в винт «Стоп» и наблюдают за выходом топлива из форсунок. Подача должна прекратиться. В противном случае вывертывают винт до прекращения подачи.

При снижении гидравлической плотности прецизионных деталей (появление утечек топлива в их сопряжениях) заменяют насосный элемент в сборе и одновременно контролируют состояние нагнетательного клапана.

Для замены насосных элементов топливный насос трактора частично разбирают. У ТНВД Д-240 открывают крышку регулятора, отсоединяют тягу промежуточного рычага от рейки, отворачивают болты крепления и снимают регулятор в сборе.

Затем проверяют величину осевого перемещения кулачкового вала. Осевое перемещение должно быть не более 0,2 мм. Одновременно проверяют осевое перемещение муфты грузов. Значительное ее перемещение приводит к самопроизвольному перемещению рейки, что вызывает неустойчивую работу дизеля.

При замене насосного элемента снимают люк корпуса насоса, вынимают установочный штифт фиксации его втулки, а затем, пользуясь приспособлением, извлекают нагнетательный клапан в сборе с седлом. Для снятия пружины толкателя удаляют опорную тарелку пружины, а насосный элемент извлекают через отверстие головки насоса.

При установке новых насосных элементов прорезь на зубчатом венце должна совпасть с пазом на втулке, а метка на хвостовике плунжера — обращена в сторону люка корпуса насоса. При установке зубчатых венцов рейку насоса устанавливают так, чтобы торец ее поводка находился от плоскости насоса на расстоянии 24…25 мм.

Форсунки двигателя Д-240 трактора МТЗ-80, 82

Техническое состояние форсунок МТЗ-80, 82 значительно влияет на работу тракторного дизеля Д-240; наблюдается работа дизеля с перебоями, затруднен его пуск и т. д.

В основном применяются форсунки с бесштифтовыми распылителями-многодырчатые. Основные неисправности форсунок: износ или зависание (закоксовывание) распылителей, недостаточное давление впрыска топлива, его некачественный распыл.

Если при проверке на приборе обнаруживают один из названных дефектов, форсунку разбирают с целью замены корпуса распылителя с иглой в сборе.

Для разборки форсунки ее устанавливают в приспособление или зажимают в тиски и отворачивают гайки распылителя и пружины. Устанавливают новый распылитель и проводят контрольную проверку работоспособности форсунки.

При подборе распылителя форсунки внимательно осматривают его маркировку и конструктивное исполнение.

Внешне распылители подобны друг другу, однако по исполнению они имеют значительные различия по количеству распыливающих отверстий и их размеру. Остатки нагара и смолистых отложений с наружных поверхностей удаляют щеткой из латунной проволоки и ополаскивают в бензине.

Распылитель заменяют, если на его поверхности имеются трещины, сколы и изломы любого размера, а также наблюдается зависание иглы в корпусе.

При отсутствии новых распылителей можно восстановить работоспособность форсунки, проведя несложный ее ремонт. При закоксовывании отверстий работавшего распылителя из него извлекают иглу, а распыливающие отверстия прочищают намагниченным сверлом или проволокой.

При частичной потере герметичности (зависание иглы или незначительное появление подтеков на распылителе при испытании форсунки) проводят «освежение» поверхностей корпуса и иглы распылителя.

Для этого зажимают иглу в сверлильном патроне, а его устанавливают в шпиндель токарного станка, установив частоту вращения 150… 200 мин-1.

На цилиндрическую поверхность наносят тонкий слой пасты окиси алюминия и проводят совместную притирку корпуса и иглы до получения ровного блеска по всей поверхности. Далее притирают запорные конусы и иглу распылителя.

Наносят на конус тонкий слой пасты и притирают конусные поверхности до образования на конце иглы уплотняющего пояска, расположенного у основания запорного конуса. Ширина пояска должна быть 0,5…0,7 мм.

Одновременно производят «освежение» торцевых поверхностей корпуса форсунки и распылителя. Удаляют штифты из корпуса форсунки, на притирочную плиту наносят слой пасты и полируют торец корпуса до получения ровного блеска. После проведения очистительных и притирочных работ все детали промывают в бензине и тщательно вытирают.

После установки и затяжки гайки распылителя форсунки проверяют легкость хода иглы. Для этого встряхивают форсунку.

Игла распылителя должна ударяться о корпус. Усилие затяжки гайки распылителя составляет 0,7…0,8 Нм, колпака форсунки — 0,8…1,0 Нм. Заключительной операцией является проверка плотности распылителя.

Устанавливают давление по манометру прибора 30… 31 МПа и определяют время падения давления (плотность) с 28 до 23 МПа. Оно должно быть для новых распылителей не менее 10 с, а для бывших в эксплуатации — 3 с.

При проверке плотности подтекание топлива через сопловые отверстия не допускается. Минимальная плотность характеризует максимальный зазор между корпусом распылителя и иглой в ее цилиндрической части. Минимальный диаметр зазора в этой части распылителя составляет 1…2 мкм.

При неудовлетворительной плотности производят «освежение» торцевых поверхностей корпусов форсунки и распылителя. Если и после этого необходимая плотность не будет достигнута, распылитель в сборе заменяют. При нормальной плотности форсунки регулируют рабочее давление начала впрыска.

После сборки и испытания форсунок проверяют их на пропускную способность. Форсунки, отобранные в комплект для работы на одном дизеле, не должны отличаться по пропускной способности более чем на 4% от средней величины пропускной способности всего комплекта форсунок.

Для проверки этого параметра форсунки устанавливают на контрольно-испытательный стенд и определяют подачу каждой форсункой за 1000 циклов при номинальной частоте вращения кулачкового вала топливного насоса.

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

Ремонт и регулировка топливного насоса Д-160

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ

Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

Секция ТНВД Д-160

Секция топливного насоса дизельного двигателя Д-160 трактора/бульдозера Т-130 подлежит замене при пусковой подаче топлива меньше 250 мм3 за цикл. Секция может быть снята без снятия топливного насоса.

Для этого отсоединяют топливопроводы высокого давления от секций и закрывают отверстия в топливопроводах и секциях предохранительными пробками и гайками-колпачками. Снимают крышку смотрового люка насоса.

Отвертывают болт, снимают поводок, соединяющий рейку с тягой насоса. Отвертывают болты и удаляют планки, удерживающие рейку в пазах блока насоса.

Затем вынимают рейку из корпуса насоса. Отвертывают болты и удаляют прижимные угольники, крепящие секцию к блоку насоса.

Приподнимают секцию вверх и снимают ее с установочных штифтов. Пальцем через смотровой люк удерживают плунжер от выпадения из гильзы и передвигают секцию в сторону, так чтобы конец плунжера вышел из паза регулировочного винта толкателя.

Рис.24. Секция ТНВД Т-130

Вынимают секцию и глушат отверстие подвода топлива предохранительной пробкой. Вставляют в отверстие трубки в блоке насоса деревянные пробки, закрепляют колпачком 1 (рис. 24) со скобой секцию снизу.

Разборка секции топливного насоса Д-160

Очищают секцию и промывают снаружи, а затем насухо вытирают. Снимают с секции защитные детали 4, 5 и Р, закрывающие топливные каналы, и колпачок 1 со скобой, закрывающий секцию снизу.

Вынимают из гильзы 18 плунжер 6 с зубчатым сектором. Вывертывают винт 3 крепления зубчатого сектора 2 на плунжере. Вставляют отвертку в прорезь сектора 2, слегка разводят его и снимают с пояска плунжера 6.

Зажимают корпус 16 секции, так чтобы штуцер 12 оказался сверху. Снимают со штуцера стопорное кольцо 11 с обоймой.

Вынимают из корпуса штифт 8 стопорного кольца. Вывертывают из корпуса штуцер 12, на который навертывают защитный колпачок. Снимают пружину 10.

Вынимают гнездо 14 обратного клапана вместе с клапаном 13 и уплотнительным кольцом 15 . Клапан 13 вместе с гнездом укладывают в ванну для мойки прецизионных деталей.

Вывертывают отверткой стопорный винт 17 и удаляют его вместе с прокладкой. Вывертывают продувочную иглу 7 из корпуса секции. Вынимают гильзу 18 и кладут в ванну для мойки прецизионных деталей.

Регулятор ТНВД Д-160

Снимают топливный насос высокого давления Д-160 трактора Т-130 с регулятором и сливают топливо из фильтра тонкой очистки. Отсоединяют тягу рейки насоса от тяги 4 (рис. 25) регулятора. Снимают топливный насос, топливный фильтр, топливоподкачивающий насос и работомер.

Рис.25. Регулятор ТНВД Т-130

Снимают с втулки корпуса регулятора резиновое уплотнительное кольцо. Снимают боковые крышки с прокладками с люков корпуса. Отсоединяют тягу 4 от двуплечего рычага. Снимают сливную горловину с прокладкой. Отвертывают болты крепления крышки люка регулировки минимальной и максимальной частот вращения и снимают ее вместе с прокладкой.

Отвертывают болты крепления верхней крышки 16 корпуса регулятора и снимают ее вместе с прокладкой. Снимают стопорную муфту 10 с головки болта 9 упора 5 минимальной частоты вращения. Вывертывают болт из упора и вынимают его вместе с пружиной 7 и шайбой.

Сжимают пружину 12 болта 13 упора 25 максимальной частоты вращения до выхода штифта из колпачка и вынимают штифт. Снимают стопорную муфту с головки болта 13, вывертывают болт из упора 25 и вынимают его и колпачок с пружиной 12.

Отвертывают гайку стопорного болта наружного рычага и сбивают рычаг с нижнего валика 24.

Вынимают из паза нижнего валика сегментную шпонку. Вынимают из корпуса регулятора рычаги 14, 20 и 2 в сборе с пружиной 8 регулятора.

Вынимают упоры максимальной 25 и минимальной 5 частот вращения. Снимают с вертикального валика 15 регулятора муфту 19. Отгибают концы замковых шайб с граней болтов крепления корпуса шарикоподшипника.

Вывертывают болты и вынимают из корпуса валик 15 регулятора в сборе с грузами и конической шестерней. Удаляют регулировочные прокладки 23, связывают их в пакет, чтобы установить при сборке.

Рис. 26. Пружина регулятора ТНВД Д-160 с рычагами

Отсоединяют рычаги 1, 8 к 10 (рис. 26) от пружины регулятора 6, расшплинтовав и выбив соединительные пальцы.

Рис.27. Валик регулятора с грузами

Отсоединяют грузы 6 (рис. 27). Отсоединяют сухарики 8 от грузов регулятора. Вынимают шплинт 17 и отвертывают корончатую гайку. Снимают съемником коническую шестерню 2. Снимают корпус 15,шарикоподшипник 4 и упорный фланец 5.

Рис.28. Валик привода к топливному насосу Д-160 и регулятору

Отгибают концы замковых шайб 8 (рис. 28) с граней болтов крепления подшипника валика 1 привода насоса и регулятора. Вывертывают болты и вынимают валик за шестерню вместе с подшипником из корпуса регулятора.

Отгибают стопорную пластину 11 с грани гайки 10 крепления шестерни 12 привода и отвертывают гайку. Снимают с помощью съемника шестерню с валика.

Отгибают концы стопорных шайб 8 с граней болтов крепления упорных плит 6, вывертывают болты и удаляют дистанционные втулки 7, упорную плиту 6, упорную шайбу 13 и вторую упорную плиту и регулировочные прокладки.

Связывают прокладки в пакет, чтобы установить их на прежнее место при сборке.

Рис.29. Корпус регулятора ТНВД Т-130

Вынимают призматическую шпонку 9 из паза валика. Устанавливают валик 1 на пресс и выпрессовывают его из конической шестерни 5. Выпрессовывают с помощью оправки игольчатые подшипники 14 (рис. 29) из корпуса регулятора (задний игольчатый подшипник выпрессовывают внутрь корпуса, чтобы не выбивать заглушку 13).

Выпрессовку сальника 12, снятие трубки 7 подвода масла, штифтов и втулок выполняют только при необходимости их замены или ремонта.

Вынимают плунжер 6 (см. рис. 25) из гильзы 18. Вставляют отвертку в прорезь зубчатого сектора 2 и, слегка разведя его, надевают сектор на поясок плунжера, так чтобы торец сектора с риской был обращен к верхнему торцу плунжера.

Зубчатый сектор устанавливают на плунжер так, чтобы метка плунжера находилась примерно на середине между резьбовым отверстием и крайним зубом сектора. Смазывают маслом резьбу винта 3 и ввертывают его в сектор до упора.

Протирают льняной салфеткой верхний торец гильзы 18 и торец в корпусе 16 секции и вкладывают гильзу в корпус, так чтобы паз на головке гильзы находился против отверстия под стопорный винт 17.

Надевают на винт 17 прокладку и туго завертывают его в корпус секции. Хвостовик винта должен войти в паз гильзы. После полной затяжки винта гильза плунжера должна иметь продольный люфт, определяемый на ощупь.

Надевают на гнездо 14 клапана уплотнительное кольцо 15 и вкладывают его вместе с клапаном 13 в корпус секции. Осаживают уплотнительное кольцо оправкой до упора в бурт гнезда.

Надевают пружину 10 на хвостовик обратного клапана и завертывают штуцер 12 специальным ключом в корпус секции до упора. Навертывают на конец штуцера защитный колпачок 9.

Вставляют снизу в гильзу 18 плунжер 6 и затягивают штуцер секции, окончательно проверяя одновременно легкость перемещения плунжера в гильзе.

Запрессовывают штифт 8 в отверстие на верхней плоскости корпуса секции. Напрессовывают на штуцер секции стопорное кольцо 11, так чтобы штифт 8 вошел в какой-либо паз на наружной поверхности кольца. Завертывают в резьбовое отверстие на верхней плоскости секции продувочную иглу 7.

Вставляют в отверстие подвода топлива секции пробку 4 с резиновым кольцом 5. Снизу секцию закрывают защитным колпачком со скобой. На площадке корпуса секции, ниже стопорного винта гильзы выбивают цифру, обозначающую номер группы плотности плунжерной пары.

Перед установкой секции протирают чистой салфеткой и осматривают плоскости прилегания секции к корпусу топливного насоса.

Удаляют защитную пробку из топливоподводящей трубки блока насоса, снимают с секции защитный колпачок 1 (см. рис. 25) со скобой и вынимают из отверстия для подвода топлива пробку 4 с уплотнительным резиновым кольцом 5. Надевают кольцо на трубку подвода топлива в корпусе насоса.

Снимают рейку топливного насоса Д-160 бульдозера Т-130. Опускают секцию вместе с плунжером в корпус насоса, поддерживая пальцем плунжер от выпадания из гильзы. Заводят конец плунжера в паз регулировочного хвостовика толкателя и сажают секцию на штифты.

После установки всех четырех секций закрепляют их на корпусе топливного насоса прижимными угольниками и болтами с пружинными шайбами. Зазор между плоскостями корпусов секции и насоса не допускается.

Повертывают зубчатые секторы вместе с плунжерами, так чтобы зуб на каждом секторе был обращен в сторону рейки насоса. Вставляют рейку, совмещая зубья с меткой каждого сектора с риской на впадинах зубьев рейки, и вводят ее в зацепление с секторами.

Для облегчения правильного зацепления рейки с секторами предварительно совмещают метки на зубьях секторов крайних секций с рисками на приливах корпуса ТНВД.

При вводе рейки на место необходимо, чтобы крайние риски на рейке совпадали с рисками на приливах корпуса насоса. При этом меченые зубья крайних секторов должны войти в зацепление с мечеными впадинами зубьев рейки, а секторы остальных двух средних секций можно установить после ввода рейки на место.

Проверяют легкость перемещения рейки и убеждаются в совпадении меток на рейках и зубьях секторов. Ставят на место планки крепления рейки и закрепляют их болтами с пружинными шайбами.

Проверяют боковой зазор в сцепленных зубьях секторов и рейки путем прижатия рейки до упора в зубчатые секторы и замера зазора между плоскостями планок и рейки.

Этот зазор допускается не более 0,25 мм. Проверку зазоров производят отдельно для I, IV и для II,III секций. Ставят на рейку и закрепляют призонным болтом с пружинной шайбой поводок, соединяющий рейку с тягой.

Вторично проверяют легкость перемещения рейки за тягу из одного крайнего положения в другое. При этом допускается усилие не более 5 Н. Устанавливают на место крышку бокового люка и закрепляют ее болтами с пружинными шайбами. Присоединяют к секциям топливопроводы высокого давления.

Регулировка ТНВД Д-160

Регулировку топливного насоса ТНВД дизельного двигателя Д-160 начинайте с проверки и обеспечения установочных размеров. Максимальный вылет тяги 5 рейки (расстояние А от торца регулировочной муфты 2 до задней плоскости корпуса насоса) измеряйте при положении рычага 11, соответствующем выключенной подаче.

Кольцо 6 тяги при этом должно упираться в корпус насоса. Вылет тяги 5 рейки равен 30,8±0,2 мм. для ТНВД дизеля Д-108 и 26,5±0,2 мм. для дизеля Д-130 и Д-160 и регулируется перемещением муфты 2, после чего фиксируется контргайкой 1.

Рис. 30. Регулировка ТНВД Д-16 трактора Т-130

Для проверки герметичности и давления открытия нагнетательных клапанов подайте топливо в головку под давлением 0,17+0,2 МПа при положении рычага 11, соответствующем выключенной подаче.

Течь топлива из штуцеров нагнетательных секций в течении 2 минут с момента подачи топлива не допускается. В противном случае, при исправной пружине нагнетательного клапана, замените нагнетательный клапан в сборе с корпусом.

Постепенно увеличивая давление, наблюдайте, при каком давлении начинается истечение топлива из сливных трубок. Давление открытия нагнетательных клапанов должно находиться в пределах 0,9+1,4 МПа. В случае несоответствия замените нагнетательный клапан или его пружину.

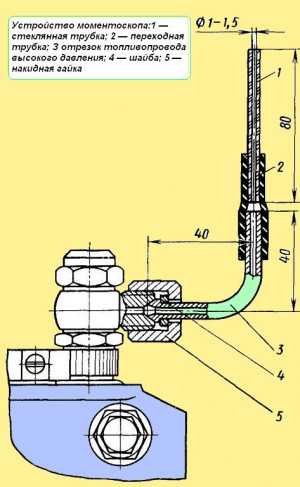

Угол начала подачи топлива определяется по моменту начала движения топлива в моментоскопе, присоединенном к нажимному штуцеру насоса.

При этом необходимо, чтобы в головке ТНВД поддерживалось избыточное давление в пределах 0,04+0,1 МПа. Для проверки угла с симметричным профилем кулачка рычаг 11 установите на упор в болт 12.

На штуцер первой секции закрепите моментоскоп, наполните его топливом на ЛА высоты и, наблюдая за уровнем топлива в трубке, поверните привод вала в направлении вращения часовой стрелки. В момент начала движения топлива зафиксируйте показания на градуированном диске.

Затем поверните привод вала против хода часовой стрелки и вновь зафиксируйте показания на градуированном диске в момент начала движения топлива в трубке моментоскопа.

Число градусов, заключенное между полученными двумя делениями на градуированном диске стенда, разделите пополам и найдите среднее значение. Оно должно совпадать с точностью ±1° с табличным значением геометрического угла начала подачи топлива.

В случае несоответствия полученного значения с табличным, произведите регулировку ТНВД заворачивая или выворачивая болт толкателя.

Регулировочный болт толкателя законтрите контргайкой. Начало подачи топлива следующей секции (согласно порядку работы секций) должно происходить через 90° поворота кулачкового вала.

В насосе с несимметричным профилем кулачка геометрический угол начала подачи топлива первой секцией оценивается расстоянием от торца плунжера до верхней привалочной плоскости насоса перед установкой его на стенд.

Для регулировки угла начала подачи топлива топливного насоса Д-160 трактора (бульдозера) Т-130 необходимо установить шестерню привода так, чтобы расстояние от средины впадины зубьев, отмеченных кернером и цифрой 1, до боковой (левой, если смотреть со стороны привода) привалочной плоскости корпуса регулятора было равно 74±0,4 мм.

При этом расстояние от верхней привалочной плоскости насоса до опорного хвостовика толкателя 1 секции должен быть равен 45,5±0,05 мм. При необходимости отрегулируйте положение хвостовика, заворачивая его или выворачивая.

При регулировке начала действия регулятора рычаг 11 установите на упор в болт 12 и постепенно увеличивайте частоту вращения вала стенда.

Зафиксируйте частоту вращения вала в момент начала отхода муфты 2 от пружины 3 корректора. При несовпадении с табличными данными измените положение болта 12.

Для регулирования подачи топлива и ее равномерности на номинальном скоростном режиме подложите под пружину 3 щуп. Установите номинальную частоту вращения, рычаг 11 поверните до упора в болт 12. Давление топлива на впуске должно лежать в пределах 0,07+0,12 МПа.

В случае несоответствия цикловой подачи табличным значениям, регулирование подачи топлива проводите изменяя положение плунжера относительно зубчатого сектора, предварительно ослабив затяжку стяжного винта зубчатого сектора.

Плунжер поворачивают, используя специальные плоские лыски, выполненные «под ключ». При этом допускаемая неравномерность подачи между секциями – не более 3%.

При положении рычага 11 управления на упоре в болт 12 проверьте соответствие частоты вращения полного выключения подачи топлива табличному значению. В противном случае замените пружину 8 регулятора и регулировку начните с настройки начала действия регулятора.

Установите частоту вращения вала привода равной 250±20 и освободите рычаг 11 управления.

Вращением регулировочного болта 9 установите расстояние А вылета тяги 5 рейки равным 13,8±0,5 мм для дизеля Д-160.

Установите частоту вращения вала привода 500±20. Подача топлива второй и третьей секциями насоса должна прекратиться при вылете рейки равном 9±0,5 мм.

При повороте рычага 11 управления до упора в болт 9 (пружина 10 минимальной частоты вращения сжата) подача всеми секциями должна прекратиться.

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

ТНВД ЯМЗ 238 – регулировка топливного насоса высокого давления

Первый этап ремонта топливного насоса, регулировку ТНВД ЯМЗ 238, необходимо выполнять на специальном оборудовании. Здесь важно выявить возможные причины поломки, определить степень износа деталей.

Качественная регулировка влияет на экономичность и эффективность дизельных двигателей. Сказывается на работе топливной системы.

Особенности регулировки ТНВД ЯМЗ 7511

Увеличился расход топлива? Советуем выполнить регулировку ТНВД ЯМЗ. Перед проверкой в корпус насоса заливается дизельное масло до соответствующих меток.

Начинают регулировку с проверки установочных параметров. Диагностируют состояние клапанов и их давление.

Топливо подают в головку насоса. Если уже в первые минуты проверки горючее заметно подтекает, замените нагнетательный клапан. При отсутствии утечки из штуцеров давление увеличивают. Внимательно наблюдайте, в какой момент откроется клапан.

Если установлено при попадании топлива в трубку давление не соответствует нормам, заменяют пружины нагнетательных клапанов.

Также при регулировке ТНВД ЯМЗ 7511 проверьте угол начала впрыска горючего. Используйте моментоскоп. Измеренное значение угла должно соответствовать значениям из таблицы завода-изготовителя.

Рабочие регулировки привода ТНВД ЯМЗ 236

Минимальную и максимальную частоты вращения регулируют соответствующими болтами. Предварительное натяжение пружины устанавливается с помощью винта.

Номинальная подача регулируется болтом. Обороты начала срабатывания корректируются корпусом корректора. Болтом ограничивают максимальный скоростной режим.

В процессе регулировки привода ТНВД ЯМЗ 236 определяют момент конца выдвига рейки. В случае отклонений необходимое число оборотов устанавливают винтов двуплечного рычага.

Регулировка тнвд ямз грузовых автомобилей проводится на стенде с прецизионной точностью. Выполняют:

- Проверку номинального значения подачи топлива;

- Регулировку хода рейки;

- Устанавливают значение подачи горючего при перегрузках и при запуске.

После полной регулировки насоса выполняются испытания и обкатка. Замеряется количество горючего, просачивающегося сквозь зазоры. Допустимы только незначительные подтекания. При заметной утечке топлива проверяют герметичность элементов.

Во время проведения испытаний в соответствии с видео регулировки ТНВД ЯМЗ 238 устанавливаются возможные отклонения в работе насоса. Устраняются шумы, заедания деталей, течь в местах уплотнений.

В процессе эксплуатации нарушается момент и количество подачи топлива. Меняется угол опережения впрыска.

Чтобы поддержать насос в рабочем состоянии, рекомендуется через каждый 800 часов эксплуатации снимать элемент, проводить проверку и регулировку ТНВД ЯМЗ 238, а также других элементов механизма.

Благодаря своевременному ремонту вы сможете быстро устранить неисправности и повысить эффективность работы силового агрегата. Однако если заметите неисправность агрегата, советуем купить новый ТНВД ЯМЗ в нашем каталоге.

Интересно:

- Изучаем строение ТНВД ЯМЗ 236

- Схема устройства ТНВД ЯМЗ 238

- Теплообменник ЯМЗ – сборка, секреты установки

- Рулевое МАЗ: о принципе работы и ремонте

mazprice.ru

Регулировка насоса ТНВД МАЗ

Страница 1 из 2

От тщательности и качества регулировки параметров ТНВД в большей степени зависят мощностные и экономические показатели двигателя, а также надежность его работы. Поэтому регулировка должна выполняться квалифицированными работниками и на специальном, предназначенном для этих целей, оборудовании. ТНВД рекомендуется регулировать на стендах «Стар-12», «Минор-8», (ВНР), НЦ-108 и других, аналогичных по конструкции.

Регулировку насоса нужно производить с комплектом проверенных форсунок, закрепленных за секциями, форсунки устанавливать на двигатель в порядке их закрепления за секциями насоса.

При регулировке топливного насоса в первую очередь регулируют начало подачи топлива секциями насоса, а затем величину и равномерность подачи топлива. Начало подачи топлива регулируется без автоматической муфты опережения впрыска по началу движения топлива в моментоскопе (рис. 1).

Начало подачи топлива секциями определяется углом поворота кулачкового вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода. Первая секция правильно отрегулированного насоса начинает подавать топливо за 37— 38˚ до оси симметрии профиля кулачка.

Для определения оси симметрии профиля кулачка необходимо зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте кулачкового вала по часовой стрелке, повернуть вал по часовой стрелке на 90 ° и зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки. Середина между двумя за фиксированными точками определяет ось симметрии профиля кулачка.

Если угол, при котором первая секция начинает подачу топлива, условно принять за 0˚, то остальные секции должны начать подачу топлива в следующем порядке:

|

Секция №1 |

0˚ поворота кулачкового вала |

|

№ 3 |

45˚ |

|

№ 6 |

90˚ |

|

№ 2 |

135˚ |

|

№ 4 |

180˚ |

|

№ 5 |

225˚ |

|

№ 7 |

270˚ |

|

№ 8 |

315˚ |

Неточность интервала между началом подачи топлива любой секции насоса относительно первой не более 0˚20′. Начало подачи топлива регулируется болтом толкателя 49 (см. рис. 2). При вывертывании болта топливо начинает подаваться раньше, при ввертывании позже. После регулировки необходимо законтрить регулировочный болт гайками.

Величина и равномерность подачи топлива секциями ТНВД регулируются совместно с комплектом форсунок и топливопроводов высокого давления длиной 415 ± 3 мм. Объем внутренней полости каждого топливопровода высокого давления должен быть 1,3 ± 0,1 см3, он определяется методом заполнения топливом.

autoruk.ru

Ремонт сборочных компонентов системы тормоза Краз-6510, 65055

Ремонт сборочных компонентов системы тормоза Краз-6510, 65055

Компрессор Краз-6510, Краз-65101, 65055

Компрессор Краз-6510, Краз-65101, 65055 поршневого типа, непрямоточный, двухцилиндровый, одноступенчатый, приводится в действие с помощью ремня от шкива вентилятора. Компрессор предназначен для питания пневмосистемы автомобиля сжатым воздухом.

Технические параметры компрессора Краз-6510, Краз-65101, 65055

Число цилиндров – 2

Диаметр цилиндров, мм – 72

Ход поршня, мм – 38

Рабочий объем, см3 – 310

Частота вращения, мин1 – 2200

Подача компрессора при 2000 мин”1 и противодавлении 0,75 МПа (7,5

кгс/см2), л/мин – 320

Масса, кг – 19

Для снятия компрессора отпустить болтнатяжитель натяжного устрой-ства и снять ремень. Отвернуть штуцеры и отсоединить трубопроводы, отсоединить воздухопровод подвода воздуха. Отвернуть болты крепления и снять компрессор с автомобиля.

Разборка компрессора Краз-6510, Краз-65101, 65055

Рис. 47. Компрессор Краз-6510, Краз-65101, 65055

1-шкив; 2-гайка; 3-шпонка; 4-цилиндр; 5-поршень с шатуном в сборе; 6-плита; 7-головка компрессора; 8-картер; 9-крышка задняя; 10-пружина уплотнителя крышки; 11, 14-подшипники; 12-крышка транспортная; 13-коленчатый вал; 15-крышка передняя

Разборку компрессора Краз-6510, Краз-65101, 65055 проводить в следующем порядке:

Закрепить компрессор в тисках.

Расшплинтовать и отвернуть гайку 2 с шайбой крепления (рис.47) шкива. Снять шкив 1 с помощью пресса и выбить сегментную шпонку из паза.

Вывернуть пробки нагнетательных клапанов, извлечь пружины и клапаны. Квадратным ключом 10×10 мм вывернуть седла клапанов.

Отвернуть гайки шпилек крепления головки компрессора, и осторожно, предварительно отделив прокладку, снять головку 7 блока.

Вынуть из гнезда в блоке пружины и впускные клапаны.

Отвернуть болты и снять патрубок подвода воздуха.

Расшплинтовать и отвернуть гайки болтов крепления крышек шатунов. Снять крышки и вынуть поршни 5 с шатунами из блока цилиндров. Закрепить крышки шатуна. Шатун, крышку и шатунные болты не разукомплектовывать.

Снять поршневые кольца, выбить палец и отсоединить поршни от шатунов.

Отвернуть болты и снять переднюю 15 и заднюю 9 крышки картера.

Вынуть уплотнитель задней крышки с пружиной.

Выбить коленчатый вал 13 из картера 8, с передним подшипником 14 через гнездо переднего подшипника в блоке и с помощью пресса снять передний подшипник с коленчатого вала.

Извлечь стопорное кольцо заднего подшипника и выпрессовать задний подшипник из блока.

Извлечь манжету из гнезда передней крышки.

Отсоединить блок цилиндров от картера 8, отвернуть гайки шпилек, осторожно отделив прокладку.

Детали компрессора промыть, продуть сжатым воздухом и проверить их техническое состояние.

Ускорительный тормозной клапан Краз-6510, Краз-65101, 65055

Ускорительный клапан (рис.48) предназначен для подачи сжатого воздуха и затормаживания колес среднего моста при торможении автомобиля Краз-6510, Краз-65101, 65055 рабочей тормозной системой.

Рис. 48. Ускорительный клапан тормозов Краз-6510, Краз-65101, 65055

1 – верхний корпус; 2 – поршень; 3, 4 – кольца уплотнительные; 5 – корпус клапана; 6 – пружина; 7 – нижний корпус; 8 – атмосферный вывод; 9 – направляющий колпачок; 10 – упорное кольцо; 11 – выпускной клапан

Вывод А соединен с выводом В перепускного двухмагистрального клапана; С – с выводом четырехконтурного защитного клапана; В – с полостями тормозных камер среднего моста.

Работа ускорительного клапана тормозов Краз-6510, Краз-65101, 65055

При отсутствии давления воздуха в выводе А поршень 2 находится в крайнем верхнем положении, впускной клапан 11 закрыт под действием усилия пружины 6, а полости тормозных камер среднего моста сообщены с атмосферой через вывод 8.

При торможении автомобиля Краз-6510, Краз-65101, 65055 рабочей тормозной системой давление сжатого воздуха от верхней и нижней секций тормозного крана подводится через перепускной двухмагистральный клапан 23 к выводу А ускорительного клапана.

Поршень 2 перемещается вниз и перекрывает отверстие, сообщающееся с атмосферой, и открывает клапан 11.

Сжатый воздух, проходя от четырехконтурного защитного клапана через вывод С и открытый клапан 11, заполняет полости тормозных камер среднего моста, подсоединенных к выводу В – происходит торможение.

При отсутствии торможения сжатый воздух из полости над поршнем 2 через двухмагистральный перепускной клапан и атмосферный вывод двухсекционного тормозного крана выпускается в атмосферу.

Поршень 2, перемещаясь вверх, открывает сообщение с атмосферой вывода В, а впускной клапан 11 под действием усилия пружины 6 закрывается и разобщает выводы С и В – автомобиль растормаживается.

Клапан тормозов перепускной двухмагистральный Краз-6510, Краз-65101, 65055

Один клапан предназначен для обеспечения подачи сжатого воздуха к ускорительному клапану от двух независимых магистралей секций двухсекционного тормозного крана Краз-6510, Краз-65101, 65055 одновременно или от каждой в отдельности.

Рис. 49. Двухмагистральный перепускной тормозной клапан Краз-6510, Краз-65101, 65055

1 – корпус; 2 – мембрана; 3 – крышка; А – к ускорительному клапану; В – к полостям тормозных камер; С – к пневматическому крану

Работа двухмагистрального перепускного клапана Краз-6510, Краз-65101, 65055

При подводе воздуха к полостям А и С от секций тормозного крана мембрана 2, занимая промежуточное положение, обеспечивает пропуск воздуха в полость В.

В случае снижения давления воздуха в одной из подводящих магистралей мембрана перекрывает поврежденную магистраль (А или С) и обеспечивает поступление воздуха в полость В от исправной магистрали.

Второй клапан 23 расположен на выходе из ресивера контура потребителей и имеет аналогичное значение.

Тормозной кран Краз-6510, Краз-65101, 65055 обратного действия с ручным управлением

Предназначен для управления тормозной системой прицепа автомобилей Краз-6510, Краз-65101, 65055. Кран (рис.50) установлен на каркасе сиденья водителя с левой стороны.

Рис. 50. Кран тормозной Краз-6510, Краз-65101, 65055 обратного действия с ручным управлением

1, 16, 39 – кольцо упорное; 2, 3, 13, 20, 29 – пружина; 4, – шайба опорная; 5, 14, 28 – кольцо О.-образное; 6 – корпус клапана; 7, 8, 10, 19, 24, 25, 26, 34, 36, 41, 42 – шайба; 9 – тарелка пружины; 11 – кольцо клапана; 12 – поршень; 15, 33 – направляющая; 17 – шток; 18 – колпачок направляющий; 21 – рукоятка; 22 – крышка; 23, 30, 40 – штифт; 27 – винт; 31 – кольцо; 32 – ролик; 35 – корпус крана в сборе; 37 – втулка; 38 – стопор; 43 – корпус

К выводу А постоянно подводится сжатый воздух от ресивера контура потребителей через разобщительный кран. В исходном положении сжатый воздух из вывода А через накладное отверстие в корпусе и сверление в поршне 12 проходит в вывод С и далее к клапану управления тормозной системой прицепа с двухпроводным приводом.

При этом сжатый воздух к головке типа «Палм» управляющей магистрали Краз-6510, Краз-65101, 65055 не поступает. При перемещении рукоятки 21 в верхнее положение полости А и С разобщаются.

В этом положении рукоятки 21 сжатый воздух от клапана управления тормозной системой прицепа с двухпроводным приводом поступает к соединительной головке типа «Палм» управляющей магистрали – происходит торможение прицепа (полуприцепа).

Для растормаживания прицепа рукоятку 21 тормозного крана Краз-6510, Краз-65101, 65055 установить в исходное нижнее положение.

Управление тормозной системой прицепа осуществляется с помощью крана управления, установленного с левой стороны каркаса сиденья водителя.

Кран обратного действия, управляет пневматическими тормозными аппаратами, работающими на выпуске воздуха.

Для снятия крана отсоединить трубопроводы и отвернуть гайки болтов крепления.

Разборку тормозного крана Краз-6510, Краз-65101, 65055 обратного действия с ручным управлением производить в следующем порядке:

Отвернуть винты крепления и снять крышку 22 (см. рис.50) в сборе с рукояткой 21, снять пружину 20.

Поднять шток 17, вынуть штифт, снять шайбу 19 и колпачок 18 направляющей.

Сжав пружины, снять упорное кольцо, вынуть шток 17 в сборе с направляющей штока 15 и пружиной 13.

Вынуть поршень 12 в сборе и разобрать его, сняв упорное кольцо и вынув пружину, упорную шайбу, клапан 6 и кольцо клапана.

После разборки детали обезжирить и промыть в горячей воде.

Сборку тормозного крана Краз-6510, Краз-65101, 65055 производить в последовательности, обратной разборке, в условиях, исключающих попадание пыли и грязи с учетом следующего:

– Перед сборкой трущиеся поверхности деталей крана смазать тонким слоем смазки.

– Повреждение резиновых деталей при сборке не допускается.

Клапан управления тормозами прицепа Краз-6510, Краз-65101, 65055 с двухпроводным приводом

Управление тормозами прицепа (полуприцепа) автомобилей Краз-6510, Краз-65101, 65055 осуществляется с помощью клапана управления тормозами прицепа с двухпроводным приводом.

Клапан управления тормозами прицепа Краз-6510, Краз-65101, 65055 с двухпроводным приводом имеет 5 выводов.

Вывод А (рис.51) соединен с нижней секцией тормозного крана, вывод С – с воздушным ресивером прицепа, вывод D – с краном управления стояночной тормозной системы прицепа, вывод В – с соединительной головкой управляющей магистрали двухпроводного привода тормозов прицепа и выводом А клапана управления тормозами прицепа с однопроводным приводом, вывод Е – с верхней секцией тормозного крана рабочих тормозов.

Рис. 51. Клапан управления тормозами прицепа Краз-6510, Краз-65101, 65055 с двухпроводным приводом

1 – нижний поршень; 2 – выпускное отверстие; 3 – гайка; 4 – нижний корпус; 5 – средний корпус; 6 – средний поршень; 7 – уплотнительное кольцо; 8 – пружина клапана; 9 – тарелка пружины; 10 – пружина верхнего большого поршня; 11 – верхний корпус; 12 – тарелка пружины; 13 – регулировочный винт; 14 – пружина верхнего малого поршня; 15 – верхний малый поршень; 16 – верхний большой поршень; 17 – упорное кольцо; 18 – клапан; 19 – упорное кольцо; 20 – диафрагма; 21 – шайба диафрагмы, I – исходное положение; II – положение при рабочем торможении