Термоабразивная очистка – | 2 –

Термоабразивная обработка поверхностей. Услуги по пескоструйной обработке поверхностей. Компания Пром Металл Контракт.

Главной стадией подготовки поверхности перед нанесением на нее разного рода декоративных или защитных покрытий является качественная очистка. Именно от качественного выполнения очистки поверхности зависит долговечность и степень агдезии наносимого покрытия. Термоабразивная очистка составляет альтернативу такому способу как пескоструйная обработка. Отличие данных способов очистки заключается в температуре и скорости газового потока.

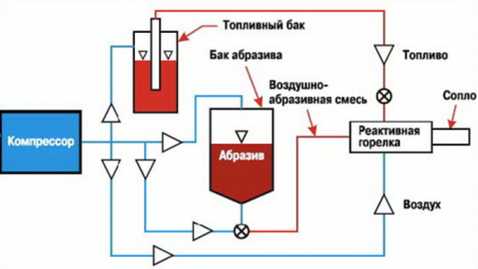

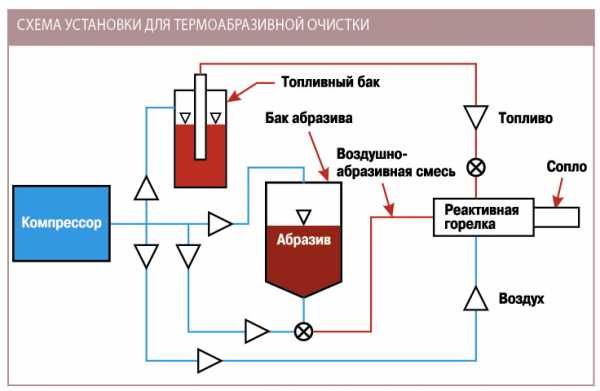

Схема установки для термоабразивной очистки:

Термоабразивная обработка поверхностей включает в себя технологию газоструйной обработки, которая основывается на воздействии высокотемпературной сверхзвуковой струи на очищаемую поверхность. Горючее и окислитель подают в камеру под давлением, там, в свою очередь, образуются газообразные продукты высокой температуры. Продукты сгорания со сверхзвуковой скоростью проходят через сопло и вытекают в окружающую среду.

Термоабразивная очистка имеет ряд преимуществ: она намного производительнее традиционных способов очистки, обеспечивает долговечность покрытия, загрязняет окружающие территории в несколько раз меньше.

Термоабразивная технология особенно эффективна там, где малоэффективны традиционные методы очистки. Таковы битумные и масляные загрязнения, гуммированные поверхности, нефтепродукты, лакокрасочные покрытия, включая многослойные и т.д. термоабразивный метод очистки также доказал свою высокую эффективность при ремонте или производстве мостов, судов, нефтехранилищ, трубопроводов, промышленного оборудования.

Услуги по термоабразивной обработке поверхностей

Компания «Пром Металл Контракт» предлагает услуги по термоабразивной очистке поверхностей по доступным ценам. Опытные специалисты благодаря своим высоким профессиональным навыкам и наличию современного оборудования осуществят термоабразивную обработку в соответствии со всеми стандартами качества.

Стоимость термоабразивной обработки поверхностей

Стоимость термоабразивной обработки поверхностей в каждом случае рассчитывается индивидуально. Итоговая цена на услугу зависит от таких факторов, как объем и сложность работы, применяемые материалы и т.д. На нашем сайте Вы можете узнать расценки на услуги по термоабразивной обработке поверхностей.

Заказать термоабразивную обработку поверхностей

Заказать услугу термоабразивной обработки поверхностей в нашей компании можно, заполнив онлайн-заявку на нашем сайте или связавшись с нашими менеджерами по телефону 8 (495) 725-18-12.

Термоабразивная очистка поверхности задвижки на магистральном газопроводе г.Ухта:

Термоабразивная очистка металлоконструкций и труб стальных перед окраской:

Термоабразивная очистка локомотивов при проведении КР-2 на Московском локомотиво-ремонтном заводе:

Термоабразивная очистка трансформатора от многослойных лакокрасочных покрытий:

Термоабразивная очистка судна от многослойных лакокрасочных покрытий:

www.pmk-trubacom.ru

Термоабразивная очистка | Businesslkm.Ru

Качественная очистка обрабатываемой поверхности является главной стадией подготовки поверхностей перед нанесением на нее различных антикоррозионных и декоративных покрытий. От операции подготовки поверхности и качества ее очистки зависит степень адгезии наносимого на поверхность покрытия и его долговечность. Термоабразивная очистка является аналогом струйноабразивной (пескоструйной) обработки, отличие в температуре и скорости газового потока. Эта технология воздействия на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала. Газовая струя образована продуктами сгорания керосина или дизельного топлива, сжигаемого в сжатом воздухе в камере сгорания горелки. Горелка обеспечивает ввод в газовый поток абразивных частиц и оборудована разгонным каналом, позволяющим разогнать их до максимально возможных скоростей. Характерные значения скорости и температуры газовой фазы потока в выходном сечении разгонного канала составляют 1250 м/с и 1400 К соответственно. При этом скорость абразивных частиц составляет 100 — 300 м/с в зависимости от их фракции и происхождения. Скорость частиц в 2,5 – 3,5 раза превосходит скорость при традиционной струйноабразивной обработке, а энергия соударения с поверхностью — соответственно в 6 — 10 раз. Именно высокая кинетическая энергия абразивных частиц определяет уникальную эффективность технологии термоабразивной очистки. Технология позволяет производить очистку металлических поверхностей от всех видов загрязнений и наслоений, таких как металлургическая окалина, продукты коррозии, лакокрасочные, гальванические и газотермические покрытия, известковые и иные отложения. Качество очищенной поверхности соответствует степени Sa3 по стандарту ISO 8501-1:1988 (белый металл).

шероховатость поверхности, которая определяется главным образом типом и дисперсностью абразива и находится в диапазоне значений Rz20 — Rz80. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60 град. и химически активной. Такие свойства поверхности обеспечивают высокую степень адгезии с наносимым на нее защитным покрытием.

шероховатость поверхности, которая определяется главным образом типом и дисперсностью абразива и находится в диапазоне значений Rz20 — Rz80. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60 град. и химически активной. Такие свойства поверхности обеспечивают высокую степень адгезии с наносимым на нее защитным покрытием. Из-за высокой производительности процесса время экспозиции поверхности в высокотемпературном потоке незначительно и перегрева поверхностного слоя металла не происходит. Особенно эффективно применение термоабразивной технологии при очистке крупногабаритных стальных конструкций и подготовке их поверхностей к нанесению антикоррозионных покрытий.

Способ термоабразивной очистки поверхности характеризуют высокая производительность и качество обработки. Термоструйная установка обеспечивает очистку от продуктов коррозии с максимально возможным качеством и производительностью не менее 0,33 м2/мин, что с учетом подготовительно-заключительного времени позволяет обработать за рабочую смену (7 часов) не менее 100 м2. Но особенно термоабразивная технология эффективна там, где традиционный метод струйноабразивной обработки малоэффективен — очистка многослойных лакокрасочных покрытий, включая покрытия на эпоксидной основе, масляные и битумные загрязнения, затвердевшие и незатвердевшие нефтепродукты, гуммированные поверхности, металлизированные и полимерные покрытия и другие. Практика доказала высокую эффективность термоабразивного метода при производстве и ремонте мостов, трубопроводов, нефтехранилищ, судов, промышленного оборудования, строительных металлоконструкций. Возможна также очистка конструкций и сооружений из бетона, природного камня и кирпича от различного рода загрязнений, в том числе биологических (плесень, грибок).

или малоприспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций. Для работы термоструйной установки требуется источник сжатого воздуха, обеспечивающего рабочим давлением 0,7 — 1,2 МПа в количестве 4,5 — 7,0 норм. м3/мин.

или малоприспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций. Для работы термоструйной установки требуется источник сжатого воздуха, обеспечивающего рабочим давлением 0,7 — 1,2 МПа в количестве 4,5 — 7,0 норм. м3/мин. Мощность струи зависит и регулируется топливным краником на горелке, поэтому, когда выполняется чистка сложной поверхности и требуется «добавить мощи», рабочий приоткрывает топливный кран и расход топлива увеличивается, но в среднем, расход топлива составляет 9 л/час.

При использовании в качестве абразива речного песка расход составляет примерно 380-400 кг/час. При использовании абразива типа «купрошлак» расход в два раза больше, но и плотность больше плотности песка более чем в два раза. Кроме того, абразивные свойства купрошлака намного превышают свойства песка, поэтому, соответственно, производительность и качество при использовании купрошлака намного выше.

Меры предосторожности те же, что и при работе традиционной абразивоструйной очисткой — защита органов дыхания, слуха, зрения, кожного покрова, ограждение зоны работы и пр.

Чтобы производить очистные работы с помощью термоструйного оборудования особых навыков оператора не требуется. Обучение навыкам обслуживания и работы занимает полчаса-час.

Методы, использующие нагрев воздушного потока 1. Термоабразивная обработка, основана на воздействии на обрабатываемую поверхность сверхзвуковой высокотемпературной струи продуктов сгорания керосина (дизтоплива) в воздухе, несущей частицы абразива.2. Высокоскоростное газопламенное напыление, принцип — нагрев и разгон частиц напыляемого материала сверхзвуковым высокотемпературным потоком продуктов сгорания керосина в воздухе. 3. Парогазовая обработка — основана на воздействии на обрабатываемую поверхность высокоскоростной струи парогазовой смеси, образованной впрыском воды в продукты сгорания керосина (дизельного топлива) в воздухе.

• высококачественной очистки поверхностей от всех видов загрязнений и наслоений, подготовки металлических поверхностей для нанесения антикоррозионных газотермических и других покрытий; • нанесения антикоррозионных покрытий из легкоплавких металлов и сплавов методом высокоскоростного воздушно-топливного напыления; • проведения парогазовой обработки для очистки, обезжиривания и дезинфекции промышленных объектов без повреждения поверхностного слоя.

Области применения

Машиностроение и ремонт: зачистка и подготовка поверхностей крупногабаритных металлоконструкций (мосты, трубопроводы, емкости, морские платформы, суда, промышленное оборудование и т.п.) и нанесение на них антикоррозионных покрытий при производстве, монтаже и ремонте. Судоремонт: очистка поверхностей судов от всех видов наслоений, нанесение антикоррозионных покрытий. Пищевая и нефтехимическая промышленность: очистка и обезжиривание оборудования, нанесение антикоррозионных покрытий. Строительство и ремонт: очистка строительных конструкций от всех видов загрязнений (в том числе биологических — плесень, грибок) при реконструкции, нанесение покрытий на металлоконструкции архитектурных форм. Сельское хозяйство: обработка (очистка и дезинфекция) сельскохозяйственных хранилищ, оборудования и помещений в животноводстве и птицеводстве.

Производительность термоабразивного метода очистки выше в 2-3 раза.

Производительность термоабразивного метода очистки выше в 2-3 раза. - Возможность выполнять очистку «сложных» загрязнений и покрытий.

- При очистке происходит подогрев, обезжиривание и активирование поверхности, исключается операция обезжиривания перед нанесением покрытия.

- Обеспечивается необходимая равномерная шероховатость поверхности.

- Снижение расхода абразива в 3-4 раза.

- Исключается попадание на обрабатываемую поверхность масла и влаги при использовании сжатого воздуха.

Обеспечивается качество очистки до степени 1 по ГОСТ 9.402-80, когда при осмотре с 6- кратным увеличением окалина, ржавчина, старые покрытия не обнаруживаются.

Ограничения применения термоструйной технологии очистки:

- Невозможность очистки изделий из тонколистового металла (1-2 мм), изделий из листового алюминия и других, т.к. металл «ведет». Мощная газоабразивная струя провоцирует в металле внутреннее напряжение (наклеп), которое приводит к деформации.

- Нельзя использовать при очистке емкостей для хранения нефтепродуктов, если эти емкости не прошли обработку паром и есть вероятность воспламенения паров ГСМ.

- Ограниченное использование при очистке слабозагрязненных поверхностей, когда не требуется очистка до Sa 2.5-3. При выполнении таких работ, исходя из соображений экономии (нет необходимости тратить топливо) целесообразнее применять традиционную «сухую» очистку абразивами.

Источник

businesslkm.ru

Термоабразивная очистка, принцип, применение, преимущества

Качественная очистка обрабатываемой поверхности является главной стадией подготовки поверхностей перед нанесением на нее различных антикоррозионных и декоративных покрытий. От операции подготовки поверхности и качества ее очистки зависит степень адгезии наносимого на поверхность покрытия и его долговечность.

Качественная очистка обрабатываемой поверхности является главной стадией подготовки поверхностей перед нанесением на нее различных антикоррозионных и декоративных покрытий. От операции подготовки поверхности и качества ее очистки зависит степень адгезии наносимого на поверхность покрытия и его долговечность.

Термоабразивная очистка является аналогом абразивоструйной (пескоструйной) обработки, отличие в температуре и скорости газового потока. Эта технология воздействия на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала.

Схема установки для термоабразивной очистки.

Газовая струя образована продуктами сгорания керосина или дизельного топлива, сжигаемого в сжатом воздухе в камере сгорания горелки. Горелка обеспечивает ввод в газовый поток абразивных частиц и оборудована разгонным каналом, позволяющим разогнать их до максимально возможных скоростей. Характерные значения скорости и температуры газовой фазы потока в выходном сечении разгонного канала составляют 1250 м/с и 1400 К соответственно. При этом скорость абразивных частиц составляет 100 – 300 м/с в зависимости от их фракции и происхождения. Скорость частиц в 2,5– 3,5 раза превосходит скорость при традиционной струйноабразивной обработке, а энергия соударения с поверхностью – соответственно в 6 – 10 раз. Именно высокая кинетическая энергия абразивных частиц определяет уникальную эффективность технологии термоабразивной очистки. Технология позволяет производить очистку металлических поверхностей от всех видов загрязнений и наслоений, таких как металлургическая окалина, продукты коррозии, лакокрасочные, гальванические и газотермические покрытия, известковые и иные отложения. Качество очищенной поверхности соответствует степени SА 3 по стандарту ISO 8501-1:1988 (белый металл). При термоабразивном способе очистки одновременно обеспечивается обезжиривание, обеспыливание и активация поверхности, что исключает необходимость каких-либо дополнительных операций перед нанесением покрытий любого типа. Задается необходимая шероховатость поверхности, которая определяется главным образом типом и дисперсностью абразива и находится в диапазоне значений Rz20 – Rz80. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60 град. и химически активной. Такие свойства поверхности обеспечивают высокую степень адгезии с наносимым на нее защитным покрытием. Из-за высокой производительности процесса время экспозиции поверхности в высокотемпературном потоке незначительно и перегрева поверхностного слоя металла не происходит. Особенно эффективно применение термоабразивной технологии при очистке крупногабаритных стальных конструкций и подготовке их поверхностей к нанесению антикоррозионных покрытий.

Способ термоабразивной очистки поверхности характеризуют высокая производительность и качество обработки. Термоструйная установка обеспечивает очистку от продуктов коррозии с максимально возможным качеством и производительностью не менее 0,33 м2/мин, что с учетом подготовительно-заключительного времени позволяет обработать за рабочую смену (7 часов) не менее 100 м2.

Но особенно термоабразивная технология эффективна там, где традиционный метод струйноабразивной обработки малоэффективен – очистка многослойных лакокрасочных покрытий, включая покрытия на эпоксидной основе, масляные и битумные загрязнения, затвердевшие и незатвердевшие нефтепродукты, гуммированные поверхности, металлизированные и полимерные покрытия и другие. Практика доказала высокую эффективность термоабразивного метода при производстве и ремонте мостов, трубопроводов, нефтехранилищ, судов, промышленного оборудования, строительных металлоконструкций. Возможна также очистка конструкций и сооружений из бетона, природного камня и кирпича от различного рода загрязнений, в том числе биологических (плесень, грибок).

Термоабразивное оборудование отличают универсальность, простота в эксплуатации и мобильность. Эти преимущества позволяют выполнять работы, как в заводских, так и в полевых или малоприспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций.

Для работы термоструйной установки требуется источник сжатого воздуха, обеспечивающего рабочим давлением 0,7 – 1,2 МПа в количестве 4,5 – 7,0 норм. м3/мин.

Мощность струи зависит и регулируется топливным краником на горелке, поэтому, когда выполняется чистка сложной поверхности и требуется «добавить мощи», рабочий приоткрывает топливный кран и расход топлива увеличивается, но в среднем, расход топлива составляет 9 л/час.

При использовании в качестве абразива речного песка расход составляет примерно 380-400 кг/час. При использовании абразива типа «купрошлак» расход в два раза больше, но и плотность больше плотности песка более чем в два раза. Кроме того, абразивные свойства купрошлака намного превышают свойства песка, поэтому, соответственно, производительность и качество при использовании купрошлака намного выше.

Меры предосторожности те же, что и при работе традиционной абразивоструйной очисткой – защита органов дыхания, слуха, зрения, кожного покрова, ограждение зоны работы и пр. Чтобы производить очистные работы с помощью термоструйного оборудования особых навыков оператора не требуется. Обучение навыкам обслуживания и работы занимает полчаса – час.

Методы, использующие нагрев воздушного потока:

1. Термоабразивная обработка, основана на воздействии на обрабатываемую поверхность сверхзвуковой высокотемпературной струи продуктов сгорания керосина (дизтоплива) в воздухе, несущей частицы абразива.

2. Высокоскоростное газопламенное напыление, принцип – нагрев и разгон частиц напыляемого

материала сверхзвуковым высокотемпературным потоком продуктов сгорания керосина в воздухе.

3. Парогазовая обработка – основана на воздействии на обрабатываемую поверхность высокоскоростной струи парогазовой смеси, образованной впрыском воды в продукты сгорания

керосина (дизельного топлива) в воздухе.

Термоабразивная очистка предназначена для:

• высококачественной очистки поверхностей от всех видов загрязнений и наслоений, подготовки металлических поверхностей для нанесения антикоррозионных газотермических и других покрытий;

• нанесения антикоррозионных покрытий из легкоплавких металлов и сплавов методом высокоскоростного воздушно-топливного напыления;

• проведения парогазовой обработки для очистки, обезжиривания и дезинфекции промышленных объектов без повреждения поверхностного слоя.

Области применения. (видео)

Машиностроение и ремонт: зачистка и подготовка поверхностей крупногабаритных металлоконструкций (мосты, трубопроводы, емкости, морские платформы, суда, промышленное оборудование и т.п.) и нанесение на них антикоррозионных покрытий при производстве, монтаже и ремонте.

Судоремонт: очистка поверхностей судов от всех видов наслоений, нанесение антикоррозионных покрытий.

Пищевая и нефтехимическая промышленность: очистка и обезжиривание оборудования, нанесение антикоррозионных покрытий.

Строительство и ремонт: очистка строительных конструкций от всех видов загрязнений (в том числе биологических – плесень, грибок) при реконструкции, нанесение покрытий на металлоконструкции архитектурных форм.

Сельское хозяйство: обработка (очистка и дезинфекция) сельскохозяйственных хранилищ, оборудования и помещений в животноводстве и птицеводстве.

Преимущества термоабразивного метода очистки поверхностей в сравнении с традиционным пескоструйным способом: Производительность термоабразивного метода очистки выше в 2-3 раза.

Обеспечивается качество очистки до степени 1 по ГОСТ 9.402-80, когда при осмотре с 6- кратным увеличением окалина, ржавчина, старые покрытия не обнаруживаются.

Возможность выполнять очистку «сложных» загрязнений и покрытий.

При очистке происходит подогрев, обезжиривание и активирование поверхности, исключается операция обезжиривания перед нанесением покрытия.

Обеспечивается необходимая равномерная шероховатость поверхности.

Снижение расхода абразива в 3-4 раза.

Исключается попадание на обрабатываемую поверхность масла и влаги при использовании сжатого воздуха.

Ограничения применения термоструйной технологии очистки:

Исходя из десятилетнего опыта применения, выделились следующие ограничения применения:

Невозможность очистки изделий из тонколистового металла (1-2 мм), изделий из листового алюминия и других, т.к. металл «ведет». Мощная газоабразивная струя провоцирует в металле внутреннее напряжение (наклеп), которое приводит к деформации.

Нельзя использовать при очистке емкостей для хранения нефтепродуктов, если эти емкости не прошли обработку паром и есть вероятность воспламенения паров ГСМ.

Ограниченное использование при очистке слабозагрязненных поверхностей, когда не требуется очистка до SА 2.5-3. При выполнении таких работ, исходя из соображений экономии (нет необходимости тратить топливо) целесообразнее применять традиционную «сухую» очистку абразивами.

По материалам журнала – “Очистка. Окраска”

tovtpkveles.prom.ua

Термоабразивный пескоструй

Сверхзвуковая термоабразивная очистка.

Цены договорные и обговариваемые

Сверхзвуковая термоабразивная очистка поверхности применяется при защите металлоконструкций комбинированными металлизационно-лакокрасочными покрытиями, долговечность которых 25-30 лет. Этот способ очистки оптимален при выполнении противокоррозионных работ на объектах, которые эксплуатировались и имеют старое лакокрасочное покрытие значительной толщины (резервуары, локомотивы, мосты). Сверхзвуковая термоабразивная очистка поверхности выполняется специальной установкой, принцип работы которой состоит в том, что в камере реактивного генератора при сгорании топлива образуется поток горячих газов, который придает сверхзвуковой скорости воздушно-абразивной смеси. Сверхзвуковая термоабразивная обработка обеспечивает очистку поверхности от всякого рода загрязнений, необходимую шероховатость и, что в особенности важно, высокую производительность, которая превышает традиционные методы в 1,5-2 раза.

Наш многолетний опыт производства и промышленной эксплуатации термоабразивного оборудования показал, что термоабразивный метод является наиболее эффективным.

При таком способе подготовки происходит одновременная очистка, обезжиривание, обеспыливание, создание требуемой шероховатости, нагрев и активирование поверхности.

После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60 град. и химически активной. Такие свойства поверхности обеспечивают высокую степень адгезии с наносимым на нее защитным покрытием.

Способ термоабразивной очистки поверхности характеризуют высокая производительность и качество обработки.

Но особенно термоабразивная технология эффективна там, где традиционный метод пескоструйной обработки бессилен – очистка многослойных лакокрасочных покрытий, включая покрытия на эпоксидной основе, маслянные и битумные загрязнения, затвердевшие и не затвердевшие нефтепродукты, гуммированные поверхности, металлизированные и полимерные покрытия и мн. др..

Термоабразивное оборудование отличают универсальность, простота в эксплуатации и мобильность. Эти преимущества позволяют выполнять работы как в заводских, так и в полевых или малоприспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций.

Преимущества термоабразивного метода очистки поверхностей в сравнении с традиционным пескоструйным способом.- Производительность очистки выше в 2 и более раза.

- Обеспечивается качество очистки до степени 1 по ГОСТ 9.402-80, когда при осмотре с 6-ти кратным увеличением окалина, ржавчина, старые покрытия не обнаруживаются.

- Возможность выполнять очистку «тяжелых» загрязнений и покрытий.

- При очистке происходит подогрев, обезжиривание и активирование поверхности, исключается операция обезжиривания перед нанесением покрытия.

- Обеспечивается необходимая равномерная шероховатость поверхности.

- Расход абразива снижается в 3-4 раза.

- Исключается попадание на обрабатываемую поверхность масла и влаги при использовании сжатого воздуха.

| Исходные данные | Термоабразивная очистка | Пескоструйная очистка* (диам. сопла 11,0 мм) |

| Степень очистки, ISO 8501-1-1988 | Sa 2,5 | Sa 2,5 |

| Рабочее давление, бар | 5 | 8 |

| Расход воздуха, м3/мин. | 5,25 | 11,6 |

| Производительность, м2/час | 48 | 21 |

| Расход абразива, кг/м2 | 7 | 42 |

* – По данным компании ОАО «Уралгрит», www.uralgrit.com

Формула для расчета стоимости очистки:

| Стоимость Очистки = | , $/м2 |

Где:

- F = расход абразива, т/час

- A1= стоимость абразива, $/т

- L = заработная плата пескоструйщика, $/час

- A2 = стоимсть сжатого воздуха, $/час

- R = производительность очистки, м2/час

- C = расход дизельного топлива

- (для термоабразивной очистки), л/час

- A3 = стоимость дизельного топлива, $/л

xn--80adgdrv7as2b.xn--p1ai

Способ термоабразивной очистки поверхностей изделий и устройство для его осуществления

Изобретение относится к струйной термоабразивной обработке поверхностей изделий, выполненных из металла или других материалов, и может быть использовано для разрушения горных пород и нанесения термостойких покрытий. Способ заключается в воздействии на обрабатываемую поверхность высокотемпературной высокоскоростной двухфазной струи, состоящей из газообразных продуктов сгорания топлива и частиц абразива. В приемную камеру за соплом горелки подают частицы абразива и разгоняют их высокотемпературным сверхзвуковым потоком продуктов сгорания. Используют приемную камеру в виде эжектора. На выходе из него соосно установлен газодинамический ускоритель для разгона частиц абразива, выполненный в виде цилиндрического патрубка, геометрические размеры которого выбраны из условий исключения образования внутри ускорителя скачков уплотнения, тормозящих газовый поток до скорости, меньшей скорости звука, и нагрева частиц абразива до перехода в аморфное состояние. В результате достигается повышение надежности и ресурса работы камеры сгорания горелки, обеспечение стабильной подачи частиц абразива, повышение кинетической энергии частиц абразива на выходе из устройства и эффективность воздействия двухфазной струи на обрабатываемый материал. 2 с. и 3 з.п. ф-лы, 3 ил.

Изобретение относится к струйной термоабразивной обработке поверхностей изделий, выполненных из металла или других материалов, может быть также использовано в устройствах для разрушения горных пород, нанесения термостойких покрытий на поверхность материала и др.

Известен способ термоабразивной обработки поверхностей [1], в котором абразивный материал подается в камеру сгорания (КС) горелки. Такой способ имеет ряд существенных недостатков: 1. Расходный бак абразива должен наддуваться до давления, превышающего давление рабочего тела в КС горелки. 2. Возникают сложности с охлаждением устройства ввода частиц абразива (ЧА) в КС. 3. Сопло горелки подвергается эрозионному воздействию частиц абразива, что снижает ресурс работы сопла. 4. Вследствие большого времени пребывания ЧА в КС и в докритической части сопла горелки может иметь место прогрев частиц абразива до перехода их в аморфное состояние. 5. При относительно больших расходах ЧА вследствие отбора тепла от газообразных продуктов сгорания снижается температура газовой фазы, что отрицательно влияет на эффективность работы горелки. Известно устройство для очистки литья [2], которое содержит камеру сгорания детонационного типа, снабженную выходным соплом с диффузором, и установленное в диффузоре сопло (приемная камера) для ЧА, соединенное с магистралью подачи ЧА через регулятор расхода. В этом устройстве абразив подается за соплом КС, что исключает влияние подачи ЧА на работу горелки и освобождает устройство [2] от ряда вышеизложенных недостатков, присущих способу [1]. Однако устройство [2] и реализуемый им способ термоабразивной очистки поверхностей также имеют ряд существенных недостатков: 1. Сложная схема управления процессом очистки затрудняет промышленную эксплуатацию устройства. 2. Импульсный режим работы устройства с использованием явления детонации, наличие перемещающихся узлов в КС, телескопического соединения и сильфонного уплотнения должно отрицательно сказываться на надежности и ресурсе работы устройства. 3. Подача ЧА в приемную камеру, установленную за соплом горелки, осуществляется через регулятор расхода без использования эжектирующего эффекта истекающей из сопла КС струи, что требует наддува расходного бака абразива для обеспечения необходимого перепада давления на регуляторе расхода (отсутствие наддува расходного бака при подаче ЧА самотеком может привести к нестабильности подачи и ухудшению условий регулирования расхода ЧА). 4. Разгон частиц абразива, поступающих в приемную камеру, происходит в свободной струе, истекающей из сопла КС без использования специальных устройств, повышающих эффективность ускорения частиц, что снижает их скорость при набегании на обрабатываемую поверхность. Задачей изобретения является повышение надежности и ресурса работы КС, обеспечение условий стабильной подачи ЧА без наддува расходного бака, повышение кинетической энергии частиц абразива на выходе из устройства и эффективности воздействия двухфазной струи на обрабатываемый материал. Указанная задача решается за счет того, что в предлагаемом способе применяется воздействие на обрабатываемую поверхность высокотемпературной высокоскоростной двухфазной струи, состоящей из газообразных продуктов сгорания топлива и частиц абразива, получаемой за счет подачи в приемную камеру за соплом горелки частиц абразива и их разгона высокотемпературным сверхзвуковым потоком продуктов сгорания топлива, когда приемную камеру используют в виде эжектора, а разгон частиц осуществляют в установленном за эжектором газодинамическом ускорителе ЧА, исходя из условий исключения образования внутри ускорителя скачков уплотнения, тормозящих газовый поток до скорости, меньшей скорости звука, и нагрева ЧА до перехода в аморфное состояние. Устройство для реализации вышеизложенного способа очистки поверхностей содержит тракты подвода окислителя, горючего и частиц абразива, горелку, состоящую из форкамеры, камеры сгорания, сопла и воспламенителя, и приемную камеру, и отличается от известных аналогов тем, что приемная камера для ЧА, установленная на выходе из сопла горелки и соосно с ним, выполнена в виде эжектора, на выходе из которого и соосно с ним установлен газодинамический ускоритель ЧА, выполненный в виде цилиндрического патрубка, геометрические размеры которого выбраны из условий исключения образования внутри него отрицательных факторов, перечисленных в описанном выше способе. В случаях использования устройства для очистки внутренних поверхностей изделий, в частности труб малого диаметра, тракты подвода окислителя, горючего и частиц абразива с целью уменьшения миделева сечения устройства могут быть выполнены в виде расположенных вдоль наружной поверхности устройства коробов, а продольная ось узла, состоящая из последовательно расположенных сопла, эжектора и газодинамического ускорителя ЧА, может быть расположена под углом к оси горелки. При этом с целью повышения эффективности очистки внутренних поверхностей труб малого диаметра могут быть использованы два или более узлов, каждый из которых состоит из последовательно расположенных сопла, эжектора и газодинамического ускорителя ЧА, смонтированных на трубе для прохода продуктов сгорания, расположенной на выходе из камеры сгорания горелки, причем продольные оси узлов расположены под углом к оси горелки. Расстояния между узлами и углы наклона их продольных осей к оси горелки могут быть как одинаковыми, так и различными. На фиг. 1 представлен продольный разрез устройства для термоабразивной очистки поверхностей. Устройство содержит горелку 1, включающую в себя форкамеру 3, камеру сгорания 6, сопло 7, воспламенитель 2, тракт подвода окислителя 4, тракт подвода горючего 5, установленный за соплом 7 соосно с ним эжектор 8 с трактом подвода ЧА 9 и установленный за эжектором 8 соосно с ним газодинамический ускоритель ЧА 10. Способ очистки поверхностей изделий реализуется в данном устройстве следующим образом. Окислитель и горючее поступают по трактам подвода соответственно 4 и 5 в форкамеру 3 и камеру сгорания 6, в которой после срабатывания воспламенителя 2 и выхода горелки на рабочий режим происходит процесс сгорания компонентов топлива. Образовавшиеся продукты сгорания (ПС) истекают через сверхзвуковое сопло горелки 7 в полость разрежения эжектора 8. Замыкаясь на цилиндрическую поверхность эжектора 8, сверхзвуковая струя ПС создает разрежение в полости эжектора, необходимое для стабильной подачи ЧА по тракту его подвода 9 при условии, что в расходном баке абразива давление равно давлению окружающей среды. Таким образом, подача частиц абразива производится за счет перепада давлений в расходном баке абразива и в эжекторе, и работа горелки 1 не связана с подачей ЧА, что исключает ряд существенных недостатков, присущих [1]. На выходе из эжектора 8 соосно с ним установлен газодинамический ускоритель ЧА 10, представляющий собой цилиндрический патрубок, геометрические размеры которого выполнены таким образом, чтобы на всем его протяжении имело место сверхзвуковое течение газа. Известно [3] , что при работе сопла, из которого истекает сверхзвуковая струя, может иметь место режим перерасширения, характеризующийся тем, что в струе устанавливается давление, меньшее давления окружающей среды. Такой режим имеет место в нашем устройстве при замыкании струи на цилиндрические стенки эжектора 8. Наиболее эффективный разгон ЧА в газодинамическом ускорителе 10 будет иметь место в том случае, если скорости газа в нем будут максимальными, а следовательно, сверхзвуковыми (U800…1700 м/с). С другой стороны, известно [3], что на режиме глубокого перерасширения при значительных разностях давлений окружающей среды и в полости разрежения эжектора, в зоне разрежения (в нашем случае в полостях разрежения эжектора 8 или газодинамического ускорителя частиц абразива 10) могут образовываться скачки уплотнения, за которыми реализуется повышение температуры и давления газа и снижение скорости газа до величины, меньшей скорости звука (Uзв 400. ..650 м/с). Таким образом, наличие скачков уплотнения внутри газодинамического ускорителя ЧА 10 приводит к снижению скорости частиц на выходе из него и, как следствие, к снижению эффективности очистки поверхностей изделий. Следовательно, геометрические размеры газодинамического ускорителя ЧА должны быть выбраны, с одной стороны, из условия получения достаточно высокого разрежения в полости эжектора 8 для обеспечения стабильной подачи ЧА, с другой стороны – исключения появления скачков уплотнения внутри газодинамического ускорителя ЧА. При наличии сверхзвукового течения газа в газодинамическом ускорителе ЧА 10 сокращается по сравнению с течением со скоростью, меньшей скорости звука, также время пребывания в нем ЧА (оно может быть на порядок ниже времени пребывания ЧА в зоне высоких температур при подаче их в КС [1]), что приводит к меньшему прогреву ЧА внутри устройства и исключению возможности перехода их в аморфное состояние, что повышает эффективность воздействия на обрабатываемую поверхность. Расчеты показывают, что такие условия могут быть достигнуты при отношений диаметра цилиндрической части эжектора 8 к диаметру критического сечения сопла горелки 7 и отношении длины газодинамического ускорителя ЧА к его внутреннему диаметру Ly/Dy=10…20. Зачастую возникает необходимость производить очистку внутренних поверхностей труб малого диаметра. Расчеты и экспериментальные исследования показывают, что конструктивно можно выполнить горелку с наружным диаметром нар50 мм, а следовательно, создать устройство для очистки внутренней поверхности труб диаметром Dвн50 мм. Однако такое устройство имеет некоторые особенности по сравнению с устройством, представленном на фиг.1. На фиг.2 представлен продольный разрез устройства для очистки внутренних поверхностей труб малого диаметра. Так же, как на фиг.1, устройство фиг.2 содержит горелку 1, включающую в себя форкамеру 3, камеру сгорания 6, сопло 7, воспламенитель 2, тракт подвода окислителя 4, тракт подвода горючего 5, установленный за соплом 7 соосно с ним эжектор 8 с трактом подвода ЧА 9 и установленный за эжектором 8 соосно с ним газодинамический ускоритель ЧА 10. В отличие от фиг.1 в устройстве фиг.2 продольная ось узла, состоящего из соосно расположенных сопла 7, эжектора 8 и газодинамического ускорителя ЧА 10, расположена под углом к оси горелки 1. Таким образом, двухфазная струя, истекающая из устройства при расположении устройства внутри трубы, будет воздействовать на очищаемую внутреннюю поверхность трубы под определенным углом. При этом наиболее эффективная очистка поверхности будет иметь место, когда двухфазная струя направлена на поверхность трубы под углом 90o. Однако в этом случае имеет место наименьшее расстояние от среза сопла до обрабатываемой поверхности и меньшие возможности для разгона ЧА до требуемой скорости. Таким образом, в зависимости от внутреннего диаметра трубы и конструктивных параметров устройства требуется оптимизация угла наклона оси узла, состоящего из сопла, эжектора и газодинамического ускорителя ЧА, к оси горелки. Другой особенностью устройства фиг.2 является то, что с целью сокращения миделева сечения устройства (Dнар), которое должно быть меньше внутреннего диаметра трубы, тракты подвода окислителя 4, горючего 5 и частиц абразива 9 выполнены в виде расположенных вдоль наружной поверхности устройства коробов. Повысить эффективность работы устройства, представленного на фиг.2, можно за счет использования в конструкции нескольких узлов, каждый из которых состоит из последовательно соосно расположенных сопла, эжектора и газодинамического ускорителя ЧА, как это показано на фиг.3. Вышеупомянутые узлы горелки расположены на трубе 11 для прохода продуктов сгорания топлива, установленной на выходе из камеры сгорания, при этом расстояния L между узлами и углы наклона узлов к оси горелки Z могут быть как одинаковыми, так и различными. Повышение эффективности устройства фиг.3 достигается за счет того, что с ростом количества узлов, состоящих из сопла, эжектора и газодинамического ускорителя ЧА, уменьшается при постоянных параметрах горелки 1 диаметр критического сечения Dкp в каждом узле, что приводит при прочих равных условиях к уменьшению внутреннего диаметра ускорителя Dy и росту отношения Ly/Dy, что улучшает условия разгона частиц абразива. Литература 1. Патент РФ 216756, “Способ термоабразивной обработки поверхностей и устройство для его осуществления”, 1999 г. 2. А.с. 569444, “Устройство для очистки литья”, 1977 г. 3. Алемасов В.Е., “Теория ракетных двигателей”, Оборонгиз, 1963 г.Формула изобретения

1. Способ термоабразивной очистки поверхностей изделий, включающий воздействие на обрабатываемую поверхность высокотемпературной высокоскоростной двухфазной струи, состоящей из газообразных продуктов сгорания топлива и частиц абразива, получаемой за счет подачи в приемную камеру за соплом горелки частиц абразива и их разгона высокотемпературным сверхзвуковым потоком продуктов сгорания, отличающийся тем, что используют приемную камеру в виде эжектора, а разгон частиц абразива осуществляют в установленном за эжектором газодинамическом ускорителе, исходя из условий исключения образования внутри ускорителя скачков уплотнения, тормозящих газовый поток до скорости, меньшей скорости звука, и нагрева частиц абразива до перехода в аморфное состояние. 2. Устройство для термоабразивной очистки поверхностей изделий, содержащее тракты подвода окислителя, горючего и частиц абразива, горелку, состоящую из форкамеры, камеры сгорания, сопла и воспламенителя, и приемную камеру для частиц абразива, установленную на выходе из сопла и соосно с ним, отличающееся тем, что приемная камера выполнена в виде эжектора, на выходе из которого установлен соосно с ним газодинамический ускоритель частиц абразива, выполненный в виде цилиндрического патрубка, геометрические размеры которого выбраны из условий исключения образования внутри ускорителя скачков уплотнения, тормозящих газовый поток до скорости, меньшей скорости звука, и нагрева частиц абразива до перехода в аморфное состояние. 3. Устройство по п. 2, отличающееся тем, что тракты подвода окислителя, горючего и частиц абразива выполнены в виде расположенных вдоль наружной поверхности устройства коробов, при этом продольная ось сопла и установленных соосно с ним последовательно эжектора и газодинамического ускорителя расположена под углом к оси горелки. 4. Устройство по п. 1, отличающееся тем, что оно снабжено трубой для прохода продуктов сгорания, установленной на выходе из камеры сгорания, и по меньшей мере двумя узлами, каждый из которых состоит из соосно расположенных сопла, эжектора и газодинамического ускорителя, при этом узлы смонтированы на трубе для прохода продуктов сгорания под углом к ее продольной оси. 5. Устройство по п. 4, отличающееся тем, что узлы, состоящие из соосно расположенных сопла, эжектора и газодинамического ускорителя, смонтированы на трубе для прохода продуктов сгорания на разных расстояниях друг от друга и под разными углами к продольной оси трубы.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение

Дата, с которой действие патента восстановлено: 10.12.2010

Извещение опубликовано: 10.12.2010 БИ: 34/2010

www.findpatent.ru

Технология – ООО “Лидер-Мет”

Качественная очистка обрабатываемой поверхности является главной стадией подготовки поверхностей перед нанесением на них различных анти-коррозионных и декоративных покрытий . От операции подготовки поверхности и качества ее очистки зависит степень адгезии наносимого на поверхность покрытия и его долговечность. В подавляющем большинстве случаев мы применяем термоабразивную технологию и оборудование для очистки и подготовки поверхностей. В основу термоабразивного метода заложен принцип одновременного термического и интенсивного ударно-абразивного воздействия на обрабатываемую поверхность двухкомпонентной сверхзвуковой высокотемпературной струей , состоящей из газового потока продуктов сгорания и частиц абразивного материала. Абразивные частицы, подаваемые в поток сверхзвуковой газовой струи, генерируемой аппаратом, ускоряются до сверхзвуковой скорости и вместе с продуктами сгорания бомбардируют обрабатываемую поверхность.

В качестве рабочих компонентов в аппарате используются сжатый воздух, керосин или дизельное топливо и абразивный материал. При таком способе подготовки происходит одновременная очистка, обезжиривание, обеспылевание, создание требуемой шероховатости, нагрев и активирование поверхности. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60 градусов и химически активной. Такие свойства поверхности обеспечивают высокую адгезии с наносимым на нее защитным покрытием. Способ термоабразивной очистки поверхности характеризуют высокая производительность и качество обработки. Но особенно термоабразивная технология эффективна там, где традиционный метод пескоструйной обработки бессилен – очистка многослойных лакокрасочных покрытий, включая покрытия на эпоксидной основе, масляные и битумные загрязнения, затвердевшие и не затвердевшие нефтепродукты, гуммированные поверхности, металлизированные и полимерные покрытия и мн. др. Термоабразивное оборудование отличают универсальность, простота в эксплуатации и мобильность. Эти преимущества позволяют выполнять работы как в заводских, так и в полевых или малоприспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций.

Преимущества термоабразивного метода очистки поверхности в сравнении с традиционным пескоструйным способом

| Исходные данные | Термоабразивная очистка | Пескоструйная очистка (диаметр сопла 11,0 мм) |

| Степень очистки, ISO 8501-1-1988 | Sa 2,5 | Sa 2,5 |

| Рабочее давление , бар | 5 | 8 |

| Расход воздуха, м3/мин | 5,25 | 11,6 |

| Производительность, м2/час | 48 | 21 |

| Расход абразива, кг/м2 | 7 | 42 |

lider-met.ru

Преимущества термоабразивной очистки. Статьи на строительном портале LinkStroy.ru

Когда приходится иметь дело с так называемыми многослойными поверхностями, то старые проверенные способы очистки, например, такие, как пескоструйная не годятся. Снять с покрытия несколько слоев лаков или краски – не одно и то же, что удалить обветшавшую штукатурку. Здесь нужен другой способ. Хорошо зарекомендовал себя способ термоабразивной очистки. Уже по названию видно, что частью производственного процесса является нагревание очищаемой поверхности. Помимо уже названных лакокрасочных покрытий этим способом эффективно очищаются поверхности на эпоксидной основе, затвердевшие и незатвердевшие нефтепродукты, масляные и битумные загрязнения, гуммированные, металлизированные и полимерные покрытия.

Конечным результатом термоабразивной очистки являются обезжиренные и лишенные пыли поверхности. Еще они приобретают нужную равномерную структуру, то есть шероховатость. Они термически разогреты до температуры 50-60 градусов и активированы, с ними можно работать дальше, покрывая их любыми защитными материалами. Можно не сомневаться, что после применения этой технологии, степень адгезии покрытий с защитными материалами будет высокой, и прослужат они долго. Проверка практикой и временем показала, что термоабразивная очистка действует безотказно на многих крупных объектах. Она незаменима при строительстве и ремонте мостов, очистке морских судов и платформ, нефтехранилищ, трубопроводов, сельскохозяйственных помещений для скота и хранения продукции, производственного оборудовании, металлоконструкций. Помимо коррозии, пыли, жира удаляются еще и биологические загрязнения в виде плесени и грибка, что особенно важно при проведении, например, дезинфекции. О термоабразивном оборудовании стоит сказать особо. Оно универсально и просто в обращении. И еще. Не всякое оборудование мобильно. Что же касается термоабразивного оборудования, то с ним и в «чистом поле» не пропадешь. Оно в буквальном смысле слова может работать в полевых условиях, когда поблизости нет источников питания и налаженных коммуникаций. В этом заключается его далеко не единственное преимущество.

Выберем для сравнения пример. По сравнению с традиционной пескоструйной обработкой производительность термоабразивной очистки выше в 2-3 раза. Высокий уровень качества по устранению коррозии, ржавчины, окалины и прочих наслоений подтверждается при шестикратном увеличении. Технология справляется с так называемыми «сложными» загрязнениями и многослойными покрытиями, производит нагрев, обезжиривание и активацию поверхности, сообщает ей шероховатый профиль. В сравнении с пескоструйной обработкой расход абразива при термоочистке снижается в 3-4 раза. Пока длится процесс очистки, на обрабатываемую поверхность не попадает ни капли влаги или масла, что считается важной технической характеристикой оборудования, работающего на сжатом воздухе.

www.linkstroy.ru

Производительность термоабразивного метода очистки выше в 2-3 раза.

Производительность термоабразивного метода очистки выше в 2-3 раза.

Добавить комментарий