Т 110 т 130 – Тепловая схема турбоустановки Т-110/120-130-4, основные элементы и их назначение в составе установки. Система регулирования уровня в конденсаторе

Бульдозер ДЗ-110 / ДЗ-110A | Технические характеристики, мощность двигателя, цена, фото

Бульдозер ДЗ-110 — одна из многочисленных легенд советского машиностроения. Несмотря на то, что техника давно снята с производства, на внутреннем рынке страны она пользуется неизменной популярностью. Причиной этому стало сочетание технических данных и ремонтопригодности машин.

Бульдозер ДЗ-110: история

ДЗ-110 — машина с богатой историей, которой едва ли могут похвастаться другие модели тракторов и тяжелой строительной техники. Начало производства машины было положено во второй половине прошлого века. За время выпуска модель претерпела множество изменений и дала жизнь десяткам модификаций.

Первым шагом на пути создания землеройной техники стало производство трактора Т-130. На момент его выхода на рынок он был пионером в своей области и получил повсеместное распространение. Шло время, и руководство Челябинского тракторного завода приняло решение модернизировать Т-130. Так свету явился знаменитый трактор Т-170. На его базе и был выпущен бульдозер ДЗ-110.

Технические характеристики ДЗ-110А были схожи с аналогичными у базовой версии. Ключевым отличием явилось использование нового бульдозерного отвала с углом перекоса 12 градусов. В модификации ДЗ-ПОХЛ получила отвал с углом перекоса 6 градусов против стандартного у базового ДЗ-110.

Бульдозер ДЗ-110: технические характеристики

Бульдозер ДЗ-110 адаптирован для работы в суровых условиях российской действительности. Техника выдерживает экстремально низкие температуры до — 40 градусов и сохраняет трудоспособность в экстремально жарких регионах с температурой до + 40 градусов. К главным особенностям ДЗ-110 относится:

- высокая ремонтопригодность;

- простота использования и обслуживания;

- сравнительно невысокая цена;

- возможность эксплуатации в любых условиях.

Двигатель

На бульдозер ДЗ-110 в базовой модификации устанавливается четырехтактный дизель заводского производства Д-160. Мотор отличается объемом 14,48 литров. При оборотах коленвала 1250 в минуту бульдозер ДЗ-110 имеет мощность 170 л.с. Силовой агрегат охлаждается жидкостной системой. Рассчитывая на увеличение нагрузок на мотор, производитель предусмотрел запас крутящего момента в 25 %.

На модернизированных современных версиях бульдозера использовались двигатели мировых лидеров в производстве силовых агрегатов: американского Cummins и немецкого DEUTZ. Моторы выдавали мощность 180 и 190 лошадей соответственно. На некоторых моделях устанавливался двигатель ЯМЗ-236. Это неудивительно, ведь права на продажу техники перешли к Ярославскому производителю.

Максимальное тяговое усилие машины составляло 94 кН. Основные нагрузки на себя брал литой блок цилиндров, изготовленный из чугуна. Вертикальные перегородки блока стали основой, к которой крепились распределительный и коленчатый валы, а также валик декомпрессора. Для удобства ремонта и техобслуживания мотора в его корпусе предусмотрены специальные люки для осмотра.

Особенностью двигателя стало использование уравновешивающего механизма для сокращения вибрации. В базовом моторе был предусмотрен механизм газораспределения.

Основное устройство и ходовая часть

Поскольку бульдозер ДЗ-110 является модифицированным трактором, устройство его трансмиссии и гидравлической системы не отличается от базовой модели Т-170. Однако, для обеспечения выполнения возложенных функций, землеройная машина оснащается дополнительными:

- толкающими брусьями;

- винтовым раскосом;

- отвалом с ножами;

- гидроцилиндрами подъема и опускания отвала;

- гидроцилиндром перекоса отвала;

- трубопроводами гидросистемы.

Толкающие брусья соединены с кронштейнами, оснащенными системой компенсации перемещений. Крепление осуществляется сварными швами. Трансмиссия представлена механической четырехвальной 12-ступенчатой коробкой передач. Муфта сцепления — замкнутого типа с гидравлическим сервоприводом.

Ходовая система поставлена на тележки с балансиром и трехточечной жесткой подвеской. В отличие от бульдозеров с рессорным типом подвески, бульдозер ДЗ-110 ведет себя более уверенно на любых поверхностях. Жесткая рама обеспечивает устойчивость машины.

Для движения используются гусеничные цепи с прямоугольной формой профильной рамы. Гусеницы оснащаются шестью опорными катками с каждой стороны и подключаются к гидравлической системе, которая, в свою очередь, регулирует работу отвала.

Для обеспечения комфорта водителя на ДЗ-110 устанавливается кабина на виброплатформе. Подрессоренное сиденье водителя регулируется в вертикальной и горизонтальной плоскостях. В некоторых модификациях устанавливался кондиционер.

Рабочие характеристики

- тип отвала — неповоротный;

- угол резания грунта — 55 градусов;

- высота подъема отвала — 102 мм;

- скорость подъема/опускания — 0,2 м/с;

- тип рыхлителя — трехзубый;

- масса — 2245 кг;

- максимальное заглубление — 650 мм.

Габаритные размеры бульдозера ДЗ-110

- длина — 5193 мм;

- ширина — 2475 мм;

- высота по кабине — 3085 мм;

- продольная база — 2478 мм;

- колея гусеничного хода — 1880 мм;

- дорожный просвет — 415 мм;

- ширина башмака гусеницы — 500 мм;

- удельное давление на грунт — 0,05 МПа;

- конструкционная масса — 14 320 кг.

Применение

Заводские технические характеристики бульдозера ДЗ-110 пригодились в нефтедобывающей отрасли, строительстве, газовой промышленности, дорожно-ремонтном деле, сельском и лесном хозяйстве и других сферах. Несмотря на то, что машина была признала морально устаревшей, она остается популярной среди российского потребителя.

Получите выгодное предложение от прямых поставщиков:

Вам будет интересно

spectehnika-info.ru

ТМЗт110-120-130-4

ПАРОТУРБИННАЯ УСТАНОВКА Т-110/120-130-4

МОЩНОСТЬЮ 110 МВт

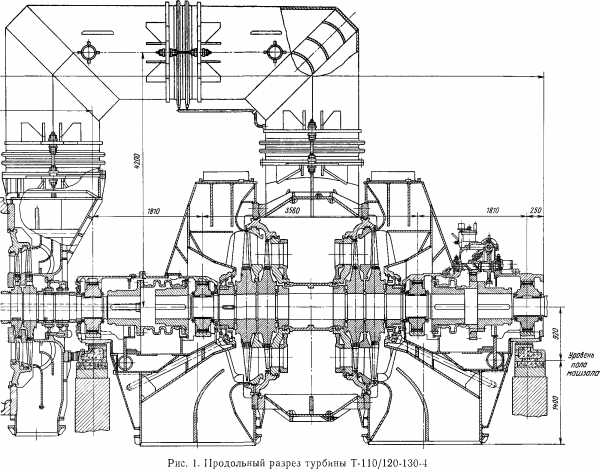

Конденсационная паровая турбина с теплофикационным регулируемым отбором пара Т-110/120–130-4 (рис. 1) предназначена для привода электрического генератора ТВФ-120-2 с частотой вращения ротора 3 000 об/мин и отпуска тепла для нужд отопления, горячего водоснабжения и вентиляции. Турбина имеет номинальную электрическую мощность 110 МВт и номинальную тепловую нагрузку (суммарно по двум отборам) 175 Гкал/ч при следующих номинальных параметрах:

Давление свежего пара перед автоматическими стопорными клапанами, МПа (кгс/см2) абс. | 12,75 (130) |

Температура свежего пара, °С | 565; 555 |

Расход охлаждающей воды, м3/ч | 16000 |

Расчетная температура охлаждающей воды при входе в конденсатор, °С | 20 |

Максимальная электрическая мощность турбины равна 120 МВт и обеспечивается при номинальных параметрах свежего пара и полностью включенной регенерации, выключенных отопительных и дополнительных отборах пара, расходе охлаждающей воды, равном 16000 м3/ч, и расчетной температуре охлаждающей воды 20° С. Максимальная тепловая нагрузка отопительных отборов с учетом использования тепла пара, поступающего в конденсаторы для подогрева сетевой или подпиточной воды, равна 184 Гкал/ч.

Отбор | Потреби-тель | Параметры в камере отбора пара | Количество | |

Давление, МПа (кгс/см2) абс. | Температура, °С | Отбирае-мого пара, т/ч | ||

I | ПВД № 7 | 3,32(33,8) | 379 | 17,5+2* |

II | ПВД № 6 | 2,28(23,2) | 337 | 27,8 |

III | ПВД № 5 | 1,22(12,4) | 266 | 16,9 |

Деаэратор | 1,22(12,4) | 266 | 6,6 | |

IV | ПНД № 4 | 190 | 11,4+6,2* | |

V | ПНД № 3 | 0,294(3) | 133 | 22,2 |

VI | ПНД № 2 | 0,098(1) | — | 7 |

VII | ПНД № 1 | 0,037(0,38) | — | 0,6 |

Турбина имеет семь нерегулируемых отборов, предназначенных для подогрева питательной воды до 230° С. Данные по регенеративным отборам приведены в таблице. Данные соответствуют режиму работы при номинальных параметрах свежего пара; температуре охлаждающей воды 20° С; давлении в регулируемом верхнем отопительном отборе 0,098 МПа (1 кгс/см2) абс.; температуре обратной сетевой воды 50,8° С; номинальном количестве тепла, отданном потребителю, и поминальном расходе пара на турбину.

* 2 и 6,2 — пар из уплотнений турбины.

Предусмотрена возможность работы турбоустановки по тепловому графику с минимальным пропуском пара в конденсатор с конденсацией этого пара сетевой или подпиточной водой, в том числе сырой, подаваемой во встроенные пучки конденсатора. Одновременный пропуск сетевой воды через встроенный пучок и циркуляционной воды через основную поверхность конденсаторов не разрешается.

Одновременный пропуск подпиточной воды через встроенные пучки и циркуляционной воды через основные поверхности конденсаторов возможен при разности температур подпиточной и циркуляционной воды на входе не более 20° С.

Допускается длительная работа турбины при следующих значениях основных параметров: давлении свежего пара от 12,3 МПа до 13,3 МПа (125— 135 кгс/см2) абс.; температуре свежего пара 545— 560° С; повышении температуры охлаждающей воды на входе в конденсатор до 33° С.

Не допускается работа турбины: при давлении в камере нижнего отопительного отбора более 0,196 МПа (2 кгс/см2) абс.; при давлении в камере верхнего отопительного отбора более 0,245 МПа (2,5 кгс/см2) абс. и регулировании давления в этом отборе; при включенных обоих отопительных отборах и давлении в камере верхнего отбора менее 0,059 МПа (0,6 кгс/см2) абс.; при включенном одном нижнем отопительном отборе и давлении в нем не менее 0,029 МПа (0,3 кгс/см2) абс.; при включенном верхнем отопительном отборе с выключенным нижним отопительным отбором; на выхлоп в атмосферу; по временной незаконченной схеме установки; при параллельной работе по отопительным отборам как с аналогичными турбинами, так и с РОУ.

Лопаточный аппарат турбины рассчитан и настроен на работу при частоте в сети 50 Гц, что соответствует частоте вращения ротора турбоагрегата 3 000 об/мин. Допускается длительная работа турбины при отклонениях частоты в сети в пределах 49—50,5 Гц.

В аварийных ситуациях допускается кратковременная работа турбины при понижении частоты до 49, но не ниже 48,5 Гц в течение времени, указанного в технических условиях.

Допускается пуск и последующее нагружение турбины после останова любой продолжительности. Предусматривается автоматизированный пуск турбины.

Турбина может работать в блоке с котлом, для чего имеется пароприемное устройство в конденсаторной группе, рассчитанное на прием пара в период растопки котла и при сбросе нагрузки, и расширитель для приема дренажей высокого давления от паропровода свежего пара.

Турбоустановка имеет устройства для ускоренного расхолаживания турбины низкопотенциальным паром с давлением 0,78—1,25 МПа (8— 13 кгс/см2) абс., температурой 260—290° С и ускоренного расхолаживания воздухом, а также для пуска турбины паром указанных параметров.

Для сокращения времени прогрева и улучшения условий пуска турбины предусмотрен паровой обогрев фланцев и шпилек ЦВД.

Конструкция турбины.Турбина Т-110/120-130-4 представляет собой одновальный агрегат, состоящий из трех цилиндров: ЦВД, ЦСД и ЦНД (см. рис. 1). Свежий пар подается к стопорному клапану, откуда по перепускным трубам поступает к регулирующим клапанам ЦВД турбины. Паровпуск в ЦВД находится со стороны среднего подшипника. Пар от регулирующих клапанов подводится к сопловым коробкам.

ЦВД однопоточный, имеет двухвенечную регулирующую ступень и восемь ступеней давления. Ротор высокого давления — цельнокованый.

ЦСД также однопоточный, имеет 14 ступеней давления. Первые восемь дисков ротора среднего давления откованы заодно с валом, остальные шесть — насадные.

Направляющий аппарат первой ступени ЦСД установлен в корпусе, остальные диафрагмы установлены в обоймы.

ЦНД двухпоточный, имеет по две ступени в каждом потоке левого и правого вращения: одну регулирующую и одну ступень давления. Длина рабочей лопатки последней ступени равна 550 мм, средний диаметр рабочего колеса этой ступени 1915 мм. Ротор низкого давления имеет четыре насадных диска.

Валопровод турбины гибкий. Роторы высокого и среднего давления соединяются посредством жесткой муфты, роторы среднего и низкого давления, а также ротор низкого давления и генератор соединяются посредством полугибких муфт.

Значения критических частот вращения валопровода турбины с генератором типа ТВФ-120-2 приведены ниже.

Тон поперечных колебаний | Критическая частота вращения валопровода турбоагрегата, об/мин |

I | 1615 |

II | 2125 |

III | 2270 |

IV | 2530 |

V | 4810 |

Турбина снабжена валоповоротным устройством с приводом от электродвигателя, вращающим ротор с частотой около 4 об/мин.

Фикспункт турбины расположен на оси турбины в точке пересечения с осевой линией поперечных шпонок боковых опор выхлопной части, расположенной со стороны ЦСД, поэтому расширение турбины происходит как в сторону переднего подшипника, так и в сторону генератора.

Система автоматического регулирования.Турбина снабжена электрогидравлической системой авгомагического регулирования, предназначенной для поддержания в заданных пределах в зависимости от режима работы турбины: частоты вращения ротора турбогенератора, электрической нагрузки турбогенератора, давления пара (температуры сетевой воды) в одном из отопительных отборов или тепловой нагрузки турбины, температуры подпиточной воды на выходе из встроенных пучков конденсаторов.

Система регулирования выполнена статически автономной с гидравлическими передаточными связями. При мгновенном сбросе электрической нагрузки с генератора система регулирования турбины ограничивает возрастание частоты вращения ротора до величины менее уровня настройки автомата безопасности. Запроектированные системы автоматики допускают применение вызывной системы управления и измерений, управляющей вычислительной машины и автомата пуска.

Турбоустановка имеет устройства защиты, предупреждающие развитие аварии путем воздействия на органы управления оборудованием с одновременной подачей сигнала. Гидродинамический регулятор частоты вращения предназначен для поддержания частоты вращения ротора турбины с неравномерностью 4,5±0,5%.

Регулятор частоты вращения имеет ограничитель мощности, предназначенный для ограничения в нужных случаях открытия регулирующих клапанов с помощью регулятора. Турбина снабжена регулятором мощности, поддерживающим электрическую нагрузку турбины. Точность поддержания электрической нагрузки регулятором не менее 1,3% от номинальной.

Турбина имеет регулятор отбора, который автоматически поддерживает в одном из отопительных отборов давление пара на установленном уровне по импульсу от температуры прямой сетевой воды. Точность поддержания температуры сетевой воды ±0,5° С.

Для защиты турбины от недопустимого нарастания частоты вращения в случае неисправности системы регулирования служит автомат безопасности с двумя независимыми бойками кольцевого типа, которые настроены на мгновенное срабатывание при достижении ротором частоты вращения от 11 до 12% сверх номинальной

Электромагнитный выключатель турбины вызывает закрытие стопорного клапана, регулирующих клапанов диафрагм.

Система смазкитурбины снабжает маслом как систему регулирования, так и систему смазки подшипников. Подача масла в систему регулирования производится центробежным главным насосом, приводимым в действие непосредственно от вала турбины. Одновременно масло подается к двум последовательно включенным инжекторам.

В систему смазки масло подается с помощью двух инжекторов, включенных последовательно. Масляный бак сварной конструкции имеет рабочую емкость 26 м3. Бак снабжен дистанционным указателем уровня масла, от которого подаются световые сигналы на щит при минимальном и максимальном уровне масла в баке Для охлаждения масла предусмотрены шесть маслоохладителей, встроенных в масляный бак. Допускается возможность отключения каждого из них как по охлаждающей воде, так и по маслу для чистки при полной нагрузке турбины и температуре охлаждающей воды не более 33° С.

Система контроля и управления.Турбоустановка снабжена системами контроля, сигнализации и дистанционного управления, позволяющими пуск, останов и управление работающей турбоустановки производить с дистанционного щита с выполнением на месте отдельных операций.

Управление установкой централизовано и ведется из помещения блочного щита управления Система контроля и управления выполняется на базе электрических приборов и аппаратуры.

Конденсационное устройствовключает в себя конденсаторную группу, воздухоудаляющее устройство, установку для очистки конденсаторных труб, конденсатные и циркуляционные насосы, эжектор циркуляционной системы, водяные фильтры и трубопроводы с необходимой арматурой Конденсаторная группа общей поверхностью 6 200 м2, состоящая из двух конденсаторов со встроенными пучками, предназначена для конденсации поступающего из турбины пара, создания разрежения и сохранения конденсата, а также для использования тепла пара, поступающего в конденсаторы, для подогрева сетевой и подпиточной воды во встроенных пучках. Каждый трубный пучок конденсатора имеет свою входную и поворотную водяные камеры с отдельным подводом и отводом охлаждающей воды, что позволяет производить отключение и чистку основных или встроенных пучков без остановов турбины Для компенсации тепловых расширений каждый конденсатор устанавливается на четырех пружинных опорах.

Воздухоудаляющее устройство конденсационной установки включает в себя два основных трехступенчатых и один пусковой одноступенчатый эжекторы Они отсасывают паровоздушную смесь либо из каждого основного пучка конденсаторов, либо только из встроенных пучков непосредственно. Для возможности переключения мест отсосов на линиях имеются необходимые задвижки с ручным приводом

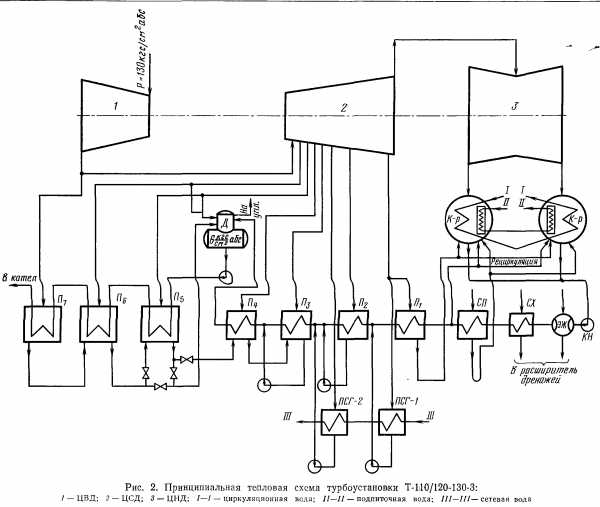

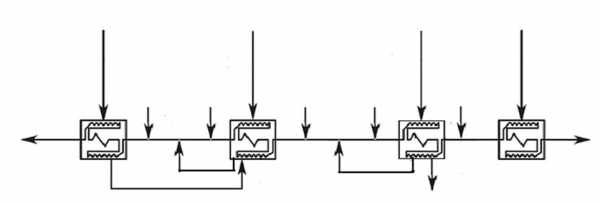

Регенеративная установка предназначена для подогрева питательной воды паром, отбираемым из промежуточных ступеней турбины, и состоит из четырех ПНД, деаэратора, трех ПВД. В установке предусматривается также использование тепла пара основных эжекторов и пара, отсасываемого из лабиринтовых уплотнений Принципиальная тепловая схема турбоустановки приведена на рис. 2.

ПНД № 1, 2, 3 и 4 предназначены для последовательного подогрева основного конденсата перед подачей его в деаэратор. Каждый подогреватель НД представляет собой поверхностный пароводяной теплообменный аппарат вертикального типа.

Конденсат греющего пара из ПНД № 4 сливается в подогреватель НД № 3. Из ПНД № 3 и 2 конденсат откачивается насосами в линию основного конденсата.

ПВД № 5, 6 и 7 вертикальные, поверхностного типа, предназначены для последовательного подогрева питательной воды после деаэратора.

Слив конденсата пара из ПВД—каскадный.

Система для подогрева сетевой воды включает в себя два СП, конденсатные и сетевые насосы, а также трубопроводы с необходимой арматурой. Сетевые подогреватели № 1 и № 2 предназначены для подогрева сетевой воды паром соответственно из нижнего и верхнего отопительных отборов турбины. Каждый подогреватель представляет собой горизонтальный теплообменный аппарат с поверхностью нагрева 2300 м2, которая образована прямыми латунными трубами, развальцованными в трубных досках.

1

studfiles.net

Теплофикационные паровые турбины Т-130/130-12,8 с промежуточным перегревом пара

Баринберг Г.Д., доктор техн. наук, начальник отдела расчетов СКБт ЗАО «Уральский турбинный завод»

Валамин А.Е., инженер, главный конструктор СКБт ЗАО «Уральский турбинный завод»

Одним из важнейших путей повышения эффективности теплофикационных паровых турбин является повышение параметров свежего пара, введение промежуточного перегрева пара и укрупнение единичной мощности [1]. В настоящее время на ТЭЦ России и ближнего зарубежья находятся в эксплуатации турбины типа Т-250/300-240 пяти модификаций номинальной мощностью 250МВт на параметры пара 23,5 МПа, 540/540°С производства ЗАО «УТЗ» [2, c.33] и турбины типа Т-180/210-130 двух модификаций номинальной мощностью 180 МВт на параметры пара 12,8 МПа, 540/540°С производства ЛМЗ [2,c.41]. Большинство теплофикационных турбин на параметры свежего пара 12,8 МПа, 555°С номинальной мощностью 60-120 МВт, которые находятся в эксплуатации и продолжают дальше выпускаться заводами, в первую очередь ЗАО «УТЗ», не имеют промежуточного перегрева пара. В связи с этим назрела необходимость в создании турбин с меньшей мощностью. Проблеме создания турбин номинальной мощностью 130МВт на параметры пара 12,8 МПа, 540/540°С и посвящена данная статья.

Необходимо отметить, что для создания этих турбин существует проверенное в длительной эксплуатации котельное оборудование, а именно: котел для работы на каменных углях типа Еп-270-140-545/545 (ПК-38) с параметрами пара на выходе из котла 13,8 МПа, 545°С и промперегревателя 3,1 МПа, 545°С. Производительность котла 270 т/ч. Последней модификацией является котел ПК-38-2М. Прямоточный паровой котел ПК-38-2М предназначен для работы в составе дубль-блока (два котла на одну турбину). Котел выполнен по П-образной компоновке поверхностей нагрева, опирается на собственный каркас и устанавливается в собственном здании.

За счет потерь в тракте подвода пара параметры ВД перед стопорным клапаном турбины составляют 12,8 МПа, 540°С с температурой пара после промперегрева 540°С.

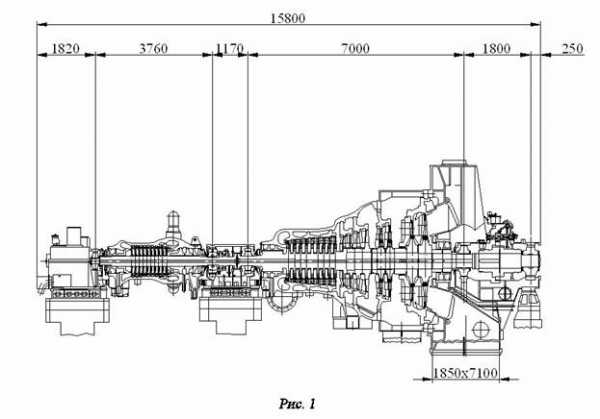

Рассмотрены два варианта турбин: двухцилиндровая турбина типа Т-130/130-12,8-1 и трехцилиндровая турбина типа Т-130/130-12,8-2. Номинальный расход свежего пара на теплофикационном режиме составляет около 470 т/ч, а максимальный – около 485 т/ч.

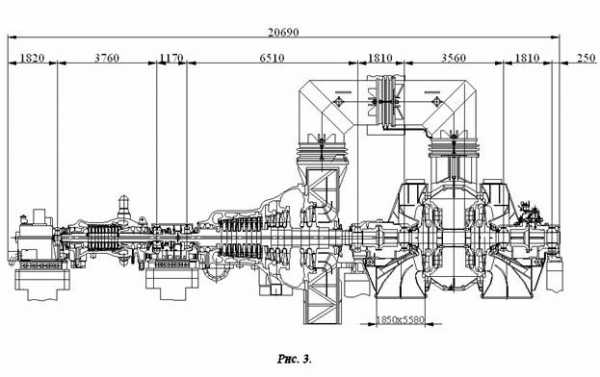

Конструкция двухцилиндровой турбины помещена на рис.1. ЦВД одностенный, литой. Пар к цилиндру подводится от отдельно расположенного стопорного клапана к четырем регулирующим клапанам неразгруженного типа, установленным на корпусе цилиндра. Стопорный и регулирующий клапаны полностью унифицированы с аналогичными клапанами турбины Т-110/120-130-5М.

Рис.1. Турбина паровая Т-130/130-12,8-1.

В ЦВД размещены одновенечная регулирующая ступень со средним диаметром 1100 мм и 9 ступеней давления с диаметром корня рабочих лопаток 800 мм. Регулирующая ступень полностью унифицирована с регулирующей ступенью ЦВД турбины Т-250/300-240. Ступени давления 3-10 практически полностью унифицированы по геометрии облопачивания со ступенями 2-9 турбины Т-110/120-130-5М. Ступень давления №2 новая. Рабочие лопатки ступеней ЦВД снабжены высокоэкономичными осерадиальными бандажными уплотнениями [3]. ЦНД литоварной. Литая паровпускная часть практически полностью унифицирована с ЦСД-1 турбины Т-250/300-240.

Выхлопная часть и ступени ЧНД (ступени 26-27) полностью унифицированы с турбиной ПТ-90/125-130/10-2. Высота рабочих лопаток последней ступени составляет 660 мм.

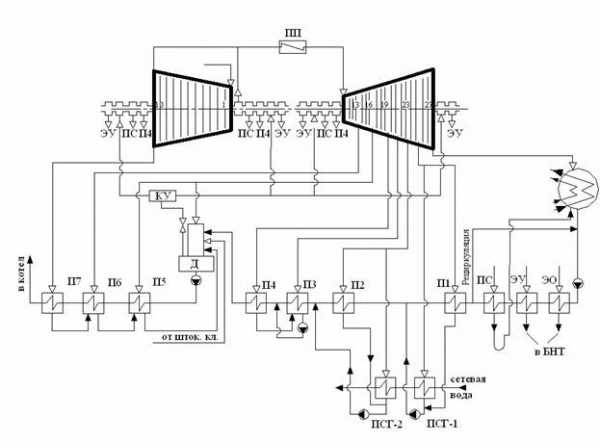

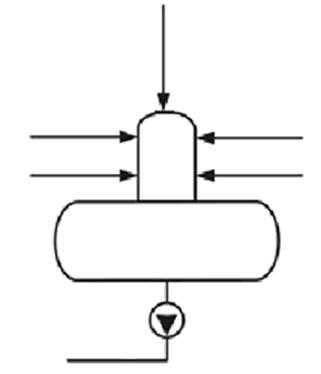

В ЦНД размещены 17 ступеней. Ступени 11-19 имеют диаметр корня рабочих лопаток 1077 мм, диски ступеней откованы заодно с валом. Надбандажные уплотнения этих ступеней осерадиального типа. Рабочие лопатки по профилю аналогичны рабочим лопаткам ступеней 15-22 ЦСД-1 турбины Т-250. Ступени 19-25 по геометрии полностью унифицированы со ступенями 16-22 турбины Т-185/220-130-2. Принципиальная тепловая схема турбоустановки Т-130/130-12,8-1 помещена на рис.2. Система регенерации состоит из четырех ПНД, деаэратора и трех ПВД. Основное ее достоинство состоит в том, что конденсат греющего пара П2 сливается в конденсатосборник ПСГ2, конденсат греющего пара П1 – в конденсатосборник ПСГ1 без наличия регуляторов уровня в указанных ПНД. Это техническое решение позволяет не устанавливать на трубопроводах подвода пара к П1 и П2 обратных клапанов. Благодаря наличию воронок на сливе конденсата греющего пара ПСГ1 и ПСГ2 в их конденсатосборники на трубопроводах подвода пара к ним также нет обратных клапанов [4]. Конденсатор имеет встроенный пучок для пропуска циркуляционной или подпиточной воды. Работа на встроенном пучке с пропуском сетевой воды из-за рабочих лопаток последней ступени не предусмотрена.

Рис. 2. Принципиальная тепловая схема турбоустановки Т-130/130-12,8-1.

Турбина укомплектована двумя ПСГ-2300 поверхностью теплообмена 2300 м2 и расходом сетевой воды 4500 м3/ч и конденсатором типа К-6000 поверхностью теплообмена 6000 м2 и расходом охлаждающей воды 13500м3/ч.

Конструкция турбины Т-130/130-12,8-2 помещена на рис.3. Турбина трехцилиндровая. ЦВД унифицирован с ЦВД турбины Т-130/130-12,8-1. ЦСД по паровпускной части и ступеням 11-25 полностью унифицированы с турбиной Т-130/130-12,8-1. ЦНД полностью унифицирован с ЦНД турбины Т-110/120-130-5М. Высота рабочих лопаток последней ступени составляет 550 мм. Выполнение турбины в трех цилиндрах позволило сократить габариты второго цилиндра. В первом варианте осевое расстояние между опорами ЦНД составляет 7000 мм, а во втором варианте осевое расстояние между опорами ЦСД составляет 6510 мм. Принципиальная тепловая схема практически совпадает с тепловой схемой турбоустановки Т-130/130-12,8-1.

Рис. 3. Турбина паровая Т-130/130-12,8-2.

Турбина комплектуется с двумя ПСГ-2300 и конденсаторной группой К-12000 поверхностью теплообмена 12000 м2 и расходом охлаждающей воды 16000 м3/ч. Конденсаторная группа имеет встроенные пучки для пропуска циркуляционной, подпиточной или сетевой воды.

Экономическая эффективность новых турбин с промежуточным перегревом пара оценивалась по сравнению с серийно выпускаемой турбиной Т-110/120-130-5М и помещена в табл.1.

Таблица 1

| Тип турбины | Т-110/120-130-5М | Т-130/130-12,8-1 | Т-130/130-12,8-2 | |||

| Режим работы | теплоф. номин. | конден. | теплоф. номин. | конден. | теплоф. номин. | конден. |

| , МПа , °С , °С , т/ч | 12,8 555 – 470 | 12,8 555 – 437 | 12,8 540 540 466,7 | 12,8 540 540 388,3 | 12,8 540 540 467,6 | 12,8 540 540 386,8 |

| Конденсатор: -температура охлаждающей воды, °С -расход пара, т/ч -давление пара, кПа | 20 10,0 3,9 | 27 310,7 7,7 | 20 15,0 3,9 | 27 287,0 7,95 | 20 10,0 3,9 | 27 285,1 7,3 |

| Тепловая нагрузка, ГДж/ч | 733 | – | 808 | – | 823 | – |

| Электрическая мощность, МВт | 110 | 120 | 130 | 130 | 130 | 130 |

| , кг/(кВт∙ч) | 4,27 | 3,64 | 3,59 | 2,99 | 3,6 | 2,98 |

| , кДж/(кВт∙ч) | – | 9086 | – | 8674 | – | 8645 |

| Э, (кВт∙ч)/ГДж | 147,3 | – | 153,3 | – | 152,8 | – |

| *, % | 0 | 0 | 1,84/2,45 | 4,54 | 1,69/2,26 | 4,86 |

| * в числителе =325 г/(кВт∙ч), в знаменателе – для =380 г/(кВт∙ч). | ||||||

Экономическая эффективность на теплофикационных режимах рассчитана для двухступенчатого подогрева сетевой воды при давлении в верхнем отопительном отборе 0,098 МПа и температуре обратной сетевой воды 50°С, что близко для среднезимнего режима европейской части России.

Представленные в табл.1 данные по электрической мощности, тепловой нагрузке, удельному расходу тепла на конденсационных режимах, расходу пара в конденсатор на теплофикационных режимах получены в результате расчета тепловых балансов, в которых учтено влияние конструкции каждой турбины: КПД отсеков проточной части, утечки пара через концевые уплотнения и штоки клапанов, потери механические и в генераторе, потери давления в органах паровпуска ЦВД и промперегрева, а также влияние конденсатора. В расчете потери давления в тракте промперегрева приняты равными 9%, в органах паровпуска ЦВД 3,5%, промперегрева 3,0%, нагрев в питательном насосе 7°С.

В связи с этим полученные данные по эффективности введения промперегрева пара являются объективными.

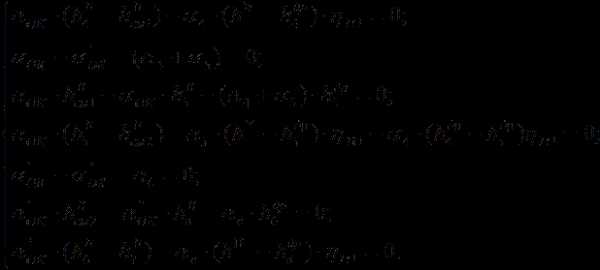

Относительная экономия топлива на конденсационных режимах по сравнению с турбиной Т-110/120-130-5М рассчитывалась по формуле:

(1)

где – удельный расход тепла турбины Т-110/120-130-5М;

– удельный расход тепла соответствующей турбины с промежуточным перегревом пара.

Относительная экономия топлива на теплофикационном режиме рассчитывалась по формуле [1]:

(2)

где – удельная выработка электроэнергии на тепловом потреблении соответствующей турбины с промежуточным перегревом пара; – удельная выработка электроэнергии на тепловом потреблении турбины Т-110/120-130-5М; – удельный расход топлива замещающей КЭС; – удельный расход топлива теплофикационной турбины при работе по тепловому графику; – часовой расход топлива турбины Т-110/120-130-5М.

Величина рассчитывалась по формуле [1]:

(3)

где z – номер отсека, предшествующего отбору пара на ПСГ1; , – расход пара и использованный теплоперепад соответствующего отсека ступеней; – потери механические и в генераторе; – расход пара на ПСГ2; – теплосодержание пара в камере отбора на ПСГ2 и конденсата пара ПСГ2; – расход пара, предшествующего отбору на ПСГ1; – теплосодержание пара в камере отбора на ПСГ1 и конденсата пара ПСГ1.

При исследовании рассмотрены в качестве замещающей турбина К-300-240 при работе котла на газе, для которой по данным [5] =325г/(кВт∙ч), и турбина Т-110/120-130-5М при работе на конденсационном режиме, для которой =380 г/(кВт∙ч).

Величина =160 г/кВт∙ч принята по данным [6] для турбин с параметрами свежего пара 12,8 МПа, 555°С при работе по тепловому графику.

Величина принята равной 39700кг у.т./ч.

Как видно из табл.1, на теплофикационном режиме двухцилиндровая турбина более экономична трехцилиндровой и несколько уступает трехцилиндровой турбине на конденсационном режиме. Однако, учитывая, что турбина большую часть года работает на теплофикационных режимах, а также то, что трехцилиндровая турбина дороже двухцилиндровой и занимает большие габариты в машзале, следует отдать предпочтение двухцилиндровой турбине.

Выводы

1. Рассмотрены конструктивные особенности и принципиальные тепловые схемы теплофикационных турбин номинальной мощностью 130 МВт на параметры пара 12,8 МПа, 540/540°С. Отмечена возможность создания их на базе отработанных узлов и облопачивания серийно выпускаемых турбин.

2. Показано, что введение промежуточного перегрева пара для двухцилиндровой турбины позволяет получить экономию топлива на теплофикационном режиме в диапазоне 1,84-2,45% и на конденсационном режиме 4,54% и для трехцилиндровой турбины в диапазоне 1,69-2,26% и 4,86% соответственно. Величина эффективности является объективной, так как учитывает реальную конструкцию сопоставляемых турбин. Обоснована целесообразность применения двухцилиндровой турбины.

Список литературы

1. Баринберг Г.Д, Влияние параметров свежего пара, промежуточного перегрева и единичной мощности на экономичность теплофикационной турбины /Г.Д. Баринберг, Е.И. Бененсон //Опыт создания турбин и дизелей: Сборник научных статей. Свердловск: Средне-Уральское кн. изд-во, 1969, с.97-102.

2. Г.Д. Баринберг. Паровые турбины и турбоустановки Уральского турбинного завода./ Г.Д. Баринберг, Ю.М. Бродов, А.А. Гольдберг, Л.С. Иоффе, В.В. Кортенко, В.Б. Новоселов, Ю.А. Сахнин. Екатеринбург: «Априо», 2007, 460 с.

3. Баринберг Г.Д. Осерадиальные бандажные уплотнения и их эффективность./ Г.Д. Баринберг, Сборник ЦНИИТЭИТЯЖМАШ. М, 1988. Вып. 1, с.40…43.

4. А.С. 128875 СССР Устройство для предотвращения резкого вскипания конденсата в теплообменнике./ А.В. Рабинович, Д.П. Бузин (СССР)// БИ. 1960. №11, с.19.

5. Прогрессивные технико-экономические показатели тепловых конденсационных электростанций (КЭС), теплоцентралей (ТЭЦ) и котельных для оценки технического уровня и качества проектной документации. Минэнерго СССР, М. 1990г.

6. Работа ТЭЦ в объединенных энергосистемах. Изд-во «Энергия», М. 1976, с.14.

www.combienergy.ru

АУК по эксплуатации турбины Т-110/120-130

- Главная

- Тренажеры

- Учебные курсы

- Обучение персонала

- Дирекция

- Контакты

- Тренажерная подготовка

- Актуальность

- Полномасштабный тренажер

- Состав тренажера

- Организация процесса

- Актуальные вопросы тренажеростроения

- Тренажеростроение в России и за рубежом

- Статьи по подготовке персонала

- Журнал «Надежность и безопасность энергетики»

- География внедрения

- Техническая поддержка

Найти:

testenergo.ru

Турбина т-110/120-130-5 ао”тмз”

1.1. Техническое описание турбоустановки.

1.1.1. Паровая теплофикационная турбина типа Т-110/120-130-5 АО”ТМЗ” ст.№ 8 номинальной мощностью 110 Мвт с конденсационной и регенеративной установками предназначена для привода турбогенератора типа ТЗФА-110-2УЗ (с воздушным охлаждением обмоток ротора и статора) с частотой вращения ротора 3000 об/мин и отпуска теплоты из двух регулируемых теплофикационных отборов, идущего на нагрев сетевой воды.

1.1.2. Турбоустановка ст.№ 8 работает в схеме с поперечными связями. При этой схеме работы на паропроводе острого пара перед СК устанавливается ГПЗ 8505 с байпасом Ду100 на котором установлен дроссельный клапан РК8533 и задвижка 8500.

1.1.3. Турбина пускается паром номинальных параметров. Имеющиеся в конденсаторах пароприемные коллекторы не задействованы.

1.1.4. Турбина представляет собой трехцилиндровый агрегат, имеющий 27 ступеней. Свежий пар от стопорного клапана по перепускным трубам поступает к 4 регулирующим клапанам ЦВД. Паровпуск в ЦВД находится со стороны среднего подшипника. ЦВД выполнен противоточным относительно ЦСД. Соответственно этому лопаточный аппарат ЦВД – левого вращения. Для равномерного прогрева цилиндра два регулирующих клапана II и III установлены в верхней половине и два I и IV- в нижней. Все клапаны односедельные, неразгруженные. Клапаны I и II диаметром 125мм рассчитаны на пропуск 320 т/ч пара, обеспечивающий мощность турбины 90 Мвт на конденсационном режиме, III клапан также имеет диаметр 125мм, а IV является перегрузочным с диаметром 90мм.

Для уменьшения скорости пара в трубе I клапана осуществлен перепуск пара между коробками I и IV клапанов трубой Ду100, вследствие чего при закрытом IV клапане его паровая коробка всегда находится в прогретом состоянии.

1.1.5. ЦВД – литой, имеет специальные приливы (лапы), которыми опирается на передний и второй стулья турбины. Цилиндр имеет двухвенечную регулирующую ступень и 8 ступеней давления. Цилиндр имеет безобойменную конструкцию: диафрагмы 2-9 ступеней располагаются в проточках, выполненных непосредственно в цилиндре, что позволило существенно уменьшить диаметр, а следовательно, и толщину стенки корпуса ЦВД.

Ротор ЦВД – цельнокованный.

Из ЦВД пар по четырем перепускным трубам направляется в ЦСД. Из одной из перепускных труб выполнен отбор на регенерацию – в ПВД-7.

1.1.6. ЦСД состоит из литой паровпускной части и сварной выхлопной части, соединенных между собой в вертикальной плоскости фланцевым соединением. ЦСД лапами опирается на средний стул и выхлопную часть ЦНД. ЦСД имеет 14 ступеней. Диафрагмы 10 и 11 располагаются в расточках цилиндра, а остальные диафрагмы – в расточках обойм.

Первые 8 дисков ротора СД откованы заодно с валом, остальные 6 – насадные.

Из ЦСД выполнены отборы на регенерацию: за 11 ступенью – в ПВД-6, за 14 ступенью – в ПВД-5, за 17 ступенью – в ПНД-4, за 19 ступенью – в ПНД-3, за 21 ступенью – в ПНД-2, за 23 ступенью – в ПНД-1.

За 21 ступенью производится теплофикационный отбор пара (верхний) с давлением: (-0,41,5 кгс/см2, за 23 ступенью производится второй теплофикационный отбор (нижний) с давлением:(-0,51,0 кгс/см2. Давление теплофикационных отборов пара регулируется специальными регулирующими диафрагмами, расположенными в ЦНД.

1.1.7. Из ЦСД (после 23 ступени) пар по двум перепускным трубам направляется в среднюю часть ЦНД, где разделяется на два потока. Каждый поток проходит через две ступени – одну регулирующую и одну ступень давления. См. схему рис.1 альбома схем.

Давление в теплофикационных отборах и пропуск пара через ЦНД в конденсаторы регулируется поворотными диафрагмами, расположенными за 24 и 26 ступенями. Диафрагмы представляют собой комбинацию неподвижных чугунных диафрагм с поворотными дроссельными кольцами. Привод регулирующих поворотных колец, закрывающих или открывающих сопла, осуществляется сервомотором ЦНД, соединенного системой рычагов с поворотными кольцами.

На верхних половинах выхлопных частей ЦНД предусмотрено по 2 атмосферных предохранительных клапана диаметром 500мм. Клапаны открываются при повышении давления в выхлопных патрубках турбины до 0,2 кгс/см2.

Работа турбины на выхлоп в атмосферу не разрешается.

1.1.8. Валопровод турбоагрегата гибкий.

Роторы высокого и среднего давлений соединяются посредством жесткой муфты, роторы среднего и низкого давления, а также роторы низкого давления и генератора соединяются между собой посредством полугибких муфт. Ротор турбины вращается по часовой стрелке, если смотреть на передний подшипник в сторону генератора.

1.1.9. Лопаточный аппарат турбины рассчитан и настроен на работу при частоте сети 50Гц, что соответствует 3000 оборотов ротора турбины в минуту.

1.1.10. Валоповоротное устройство (ВПУ) предназначено для вращения ротора турбины с целью равномерного прогрева и охлаждения его при пуске и останове турбины, предотвращая тем самым температурный изгиб ротора. ВПУ приводится во вращение от эл. двигателя типа А-81-8 напряжением 220/380В, мощностью 22кВт при 730 об/мин. При посредстве двухступенчатого редуктора вращение от эл. двигателя передается на ротор турбины. Длительное вращение ротора осуществляется со скоростью 3,45 об/мин. Схемой ВПУ предусмотрено автоматическое проворачивание ротора турбины на 1800 через каждые 15 минут.

1.1.11. На трубопроводах отборов пара к ПВД-7,6,5 и к ПНД-4,3 установлены обратные клапаны с сервомотором (КОС), предотвращающие попадание в проточную часть турбины обратного потока пара из соответствующих подогревателей при сбросе нагрузки.

1.1.12. Фикспункт турбины определен поперечными шпонками, расположенными на боковых опорных рамах выхлопного патрубка ЦНД со стороны ЦСД. Расширение турбины от фикспункта происходит как в сторону переднего подшипника, так и в сторону генератора. Для измерения теплового осевого расширения цилиндров установлены указатели на переднем и заднем подшипниках.

1.1.13. Для сокращения времени прогрева и соблюдения критериев надежности при пусках турбины из различных тепловых состояний используется схема обогрева фланцев-шпилек паром из сопловой камеры 1-ого клапана, подаваемым в обнизку правого и левого фланцевых разъемов ЦВД, со сбросом в паропроводы отборов к ПСГ-2. См. рис.3.

1.1.14. Концевые уплотнения турбины лабиринтного типа. Ротор в.д. и передняя часть ротора с.д. имеют безвтулочные уплотнения, все остальные уплотнения имеют насадные втулки.

Подача пара на все концевые уплотнения осуществляется из коллектора уплотнений, давление в котором автоматически поддерживается электронным регулятором, воздействующим на РК 8601 0,1-0,15 кгс/см2. Коллектор питается паром из паровой уравнительной линии Д-6 ата.. Температура пара в коллекторе должна быть не менее 1300С. Предусмотрен резервный подвод пара в коллектор уплотнений от станционного коллектора 13 кгс/см2 с температурой не более 250о С.

Поскольку трубопроводы, подводящие пар от коллектора уплотнений к предпоследним камерам, имеют различную протяженность и следовательно различное сопротивление, на них установлены настроечные вентили, позволяющие установить разрежение в камере каждого уплотнения в пределах (-0,03(-0,05 кгс/см2 .

Примечание. При настройке давлений в камерах, необходимо вводить поправки на высоту установки манометра.

После настройки открытие настроечных вентилей меняться не должно. При останове турбины они не закрываются.

Для обеспечения пуска турбины из горячего состояния и повышения ее маневренности во время работы под нагрузкой температура пара, подаваемого в предпоследнюю камеру заднего уплотнения ЦВД, повышается за счет подмешивания в линию подачи пара от коллектора уплотнений острого пара или горячего пара от штоков клапанов соответственно (в этом случае температура пара перед поступлением в камеру уплотнений должна быть в пределах 250-3000С.

1.1.15. Из крайних (наружных) камер всех концевых уплотнений паровоздушная смесь отсасывается ЭУ типа ЭПУ-0,9-1900-1, который поддерживает разрежение в них (-0,03 (-0,05 кгс/см2. Рабочий пар на эжектор подается из паровой уравнительной линии Д-6 ата. В качестве резерва предусмотрена подача пара из коллектора 13 кгс/см2.

1.1.16.При работе турбины на конденсационном режиме (К- режим) и конденсационном режиме с регулируемым теплофикационным отбором (КТ- режим) пар из третьей камеры заднего уплотнения ЦВД и вторых камер передних уплотнений ЦВД и ЦСД сбрасывается в сальниковый подогреватель (ПС)., а при переводе турбины в режим теплового графика (Т-режим) пар из вышеуказанных уплотнений направляется в конденсатор, где он предварительно охлаждается в пароохладителе, установленном на линии сброса. См. рис.2 альбома схем.

studfiles.net

Расчет тепловой схемы турбиной типа Т-110/120-130

Министерство образования и науки Российской Федерации

КАФЕДРА ТЭС

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

Расчет тепловой схемы турбиной типа

Т-110/120-130

Факультет: ФЭН

Группа: Эн1-11

Преподаватель: Бородихин И.В.

Студент: Смирнов Д.Ю.

Новосибирск – 2005г.

Содержание

Исходные данные

1. Построение PS, PH и HS – диаграмм для процесса расширения пара в турбине

2. Построение графиков тепловых нагрузок

3. Расчет тепловой схемы

3.1 Расчет

3.2 Расчет сетевой установки

3.3 Расчет группы ПВД

3.4 Расчет диэрационной установки

3.5 Расчет группы ПНД

3.6 Определение коэффициентов недовыработки

Заключение

Список литературы

Исходные данные

Тип турбины Т – 110 / 120 – 130 – 5

Объем ,

Энтальпия ,

Энтропия ,

Номинальная мощность ,

Максимальная мощность ,

Начальные параметры пара:

Температура пара перед турбиной: t0 = 555 0С,

Давление пара перед турбиной: Р0=12,8 МПа,

Температура питательной воды: tпв = 232 0С,

Температура охлаждающей воды: tох=20 0С,

Давление воды в конденсаторе: Рк=0,056 бар,

Тепловая нагрузка:

Номинальная – ,

Максимальная – ,

Расход пара на турбину .

1. Построение PS, PH и HS – диаграмм для процесса расширения пара в турбине.

P–S диаграммы.

Все данные о P, hи Sопределены по [3].

Начальные параметры [4]:

Точка(0):

Р0 = 128 бар,

t0 = 555 0С,

Точка (1’):

Базовые значения КПД –

Точка 1,(0-1 – расширение пара в ЦВД):

, где – удельный объем в начале процесса расширения

Точка 2,(1-2 – расширение пара в ЦСД):

Точка К,(2-К – расширение пара в ЦНД):

Точка К’

Точка КН

Точка D

Точка ПН

Точка ПВ

Ниже представлены значения энтальпии по точкам начиная с точки К’:

2. Построение графиков тепловых нагрузок

,где

Температура прямой сетевой воды: tп.с. = 150 0С.

Температура обратной сетевой воды: tо.с. = 70 0С.

Температура | Продолжительность,суток |

-35 – -40 | 3.1 |

-30 – -35 | 4.8 |

-25 – -30 | 11.8 |

-20 – -25 | 17.6 |

-15 – -20 | 26.9 |

-10 – -15 | 36.1 |

-5 | 36.2 |

0 | 40.8 |

+8 | 50 |

По результатам этого пункта строим четыре зависимости:

а) график зависимости тепловой нагрузки,

б) график продолжительности стояния температур наружного воздуха ,

в) график температур сетевой воды ,

г) график продолжительности тепловых нагрузок .

На основании данных графиков, за расчетный выбираем режим для средней нагрузки при средней температуре воздуха за отопительный период .

Для выбранного режима с помощью рис.3 находим температуры прямой и обратной сетевой воды () и тепловую нагрузку турбины на расчетном режиме .

3. Расчет тепловой схемы

3.1 Расход пара на турбину

,

,

где – величина уплотнения,

– величина утечки,

– относительный расход на продувку котла,

,но только для турбин типа Т.

Для упрощения расчетов будем считать, что все происходит в котле.

Составим уравнения теплового и материального балансов:

Энтальпия производственной воды:

точка D.

Решая данную систему, получаем и

– КПД теплообменника.

3.2 Расчет сетевой установки (точка М).

,.

Верхний сетевой подогреватель ВСП.

Нижний сетевой подогреватель ВСП.

3.3 Расчет группы ПВД

– для ПВД1

– для ПВД2

– для ПВД2

3.4 Расчет диэрационной установки

Материальный баланс

Тепловой баланс

;

;

;

;

3.5 Расчет группы ПНД

Рисунок 3.5 Группа подогревателей высокого давления

Подогреватели П4, П5, П6, П7 – подогреватели смешанного типа.

Подогреватель П4:

СМ1:

Подогреватель П5:

СМ2:

Подогреватель П6:

3.6 Определение коэффициентов недовыработки

Расход пара на турбину.

Уточненный расход пара на турбину, кг/с:

(1.30)

где yi – коэффициент недовыработки на соответствующем отборе.

,

где

Таблица 2 – Коэффициенты недовыработки

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

3002 | 2990 | 2970 | 2690 | 2680 | 2600 | 2400 | |

0.628 | 0.619 | 0.604 | 0.396 | 0.388 | 0.328 | 0.179 |

Расход пара в отборах:

=

Погрешность

<3%,

Необходима корректировка =

Точка в тепловой схеме | Параметры питательной воды | Параметры греющего пара | Параметры дренажа | Параметры насыщения | ||||

t | h | t | h | t | H | t | H | |

ПВД1 | 232 | 969 | 220 | 3002 | 204 | 823 | 236 | 988.1 |

ПВД2 | 200 | 875 | 198 | 2980 | 199 | 841 | 204 | 858 |

ПВД3 | 195 | 770 | 180 | 2690 | 164 | 696 | 199 | 829 |

D | 158.8 | 665 | 180 | 2690 | 158.8 | 665 | 158.8 | 665 |

ПНД4 | 160 | 570 | 135 | 2650 | 158 | 657 | 162 | 682 |

ПНД5 | 110 | 420 | 117 | 2520 | 108 | 453 | 112 | 473 |

ПНД6 | 80 | 310 | 83 | 2380 | 78 | 338 | 82 | 365 |

ПНД7 | 60 | 205 | 61 | 2215 | 58 | 236 | 62 | 249 |

К-К’ | 30 | 130 | 30 | 2150 | 28 | 112 | 32 | 126 |

Список использованных источников:

1. Ривкин С. А., Александрова А. А. Теплофизические свойства воды и водяного пара. – М.: Энергия, 1980. – 424 с., ил.

2. Термодинамические расчеты тепловых схем ТЭС. Методические указания. НГТУ. Новосибирск, 2000.

vunivere.ru

Тепловая схема турбоустановки Т-110/120-130-4, основные элементы и их назначение в составе установки. Система регулирования уровня в конденсаторе

Комплексное квалификационное задание № 15

1. ТЕПЛОВАЯ СХЕМА ТУРБОУСТАНОВКИ Т-110/120-130-4, ОСНОВНЫЕ ЭЛЕМЕНТЫ И ИХ НАЗНАЧЕНИЕ В СОСТАВЕ УСТАНОВКИ

Паропровод свежего пара

Свежий пар поступает от котла и машинный зал по одной нитке паропровода. Для прогрева главного паропровода врезана линия продувки. Продувка в схемах с поперечной связью производится в станционный расширитель дренажей. Если же турбина работает по блочной схеме, то продувка направляется в конденсатор.

Главная паровая задвижка (ГПЗ) обеспечивает отключение турбины от паровой магистрали, особенно во время ремонтов и длительных остановок агрегата, выполняет функции дополнительной зашиты в аварийных ситуациях, когда не произошло надежного закрытия стопорного и регулирующих клапанов.

Турбина

Турбина имеет начальные параметры пара 12.75 МПа и 555 0С, имеет частоту вращения ротора 50 Гц, при номинальной тепловой производительности 214 МВт, развивает мощность 110 МВт, и рассчитана на номинальный расход пара 480 т/час.

Турбина состоит из цилиндра высокого давления ЦВД, цилиндра среднего давления ЦСД и цилиндра низкого давления ЦНД.

ЦВД содержит двух венечную регулирующую ступень, и восемь нерегулируемых ступеней;

ЦСД содержащий 14 ступеней, после 12 ступени производится верхний, а после 14 нижний теплофикационный отбор;

ЦНД, двух поточной конструкции. На входе каждого потока установлена поворотная диафрагма, с одним ярусом окон, реализующая дроссельное парораспределение в ЦНД. В каждом потоке имеется по две ступени.

Конденсационная установка

Конденсационная установка включает в себя конденсаторную группу, воздухо-удаляющие устройства (на схеме не показаны); конденсатные насосы, трубопроводы с необходимой арматурой. Установка обеспечивает конденсацию поступающего в нее пара, создание разрежения в выхлопных патрубках турбины и сохранение конденсата в цикле турбоустановки, а на ряде режимов — полное или частичное использование теплоты пара, поступающего в конденсаторы.

Конденсаторная группа

Конденсаторная группа состоит из двух конденсаторов, их поверхность охлаждения образуется трубами, концы которых завальцованы в трубные доски.

Конденсат из корпусов конденсаторов стекает в два сборника конденсата. Оба сборника соединены между собой трубопроводом, по трубопроводу проводится откачка конденсата насосами.

Паровые пространства конденсаторов соединяются перемычкой.

Охлаждающая вода подается и отводится из трубной системы каждого пучка конденсаторов отдельно. Это позволяет попарно отключать половины конденсаторов для чистки без останова турбины. Охлаждающая вода проходит по трубам поверхности охлаждения в два хода, соответственно корпуса конденсаторов имеют с одной стороны по две камеры подвода и отвода, а с другой — поворотные камеры.

Для пропуска через встроенные пучки, кроме циркуляционной воды, также подпиточной или сетевой воды в конкретной схеме турбоустановки выполняются необходимые трубопроводы и арматура, позволяющие осуществить один из принятых вариантов охлаждения.

Конденсатные насосы

Для откачки основного конденсата из сборников конденсата конденсаторов установлены два конденсатных насоса. Один из них является резервным, однако при расходах конденсата, близких к максимальному, могут работать два насоса одновременно. На напорных линиях за конденсатными насосами установлены обратные клапаны, позволяющие держать резервный насос приготовленным к работе с открытой арматурой на всасе и напоре.

Пароприемные устройства конденсаторов предназначены для приема пара от котлов в блочных установках в период их пуска, останова или аварийных сбросов нагрузки турбиной.

Регенеративная установка

Регенеративная установка включает в себя, четыре подогревателя низкого давления (ПНД), деаэратор, три подогревателя высокого давления (ПВД), сливные насосы и трубопроводы с необходимой арматурой.

Основной конденсат нагревается последовательно в ПНД, деаэраторе и ПВД.

ПНД

Греющий пар для ПНД, деаэратора и ПВД отбирается из турбины. На всех линиях подачи пара к ПНД установлены обратные клапаны с принудительным закрытием. Конденсат греющего пара из ПНД № 1, 2 и 3 в зависимости от режима работы может либо сливаться в расширитель конденсатора, либо откачиваться сливными насосами в линию основного конденсата. Слив в расширитель производится при пусках, а для ПНД № 1 и на режимах с отборами пара, когда расход конденсата невелик, он является также резервным на случай останова сливных насосов для ремонта. На сливных линиях установлены отключающие задвижки.

Сливной насос ПНД № 1 включается только при работе турбины на конденсационном режиме. При включении отопительных отборов насос должен быть отключен.

Из ПНД № 4 конденсат греющего пара через регулирующий клапан сливается каскадом в ПНД № 3.

vunivere.ru

Добавить комментарий