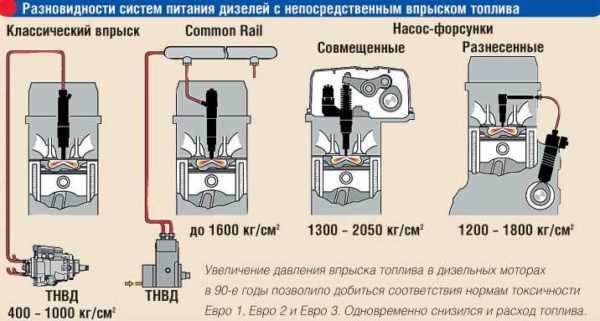

Схема подачи топлива дизеля – требования к топливу, его особенности; принцип, условия, назначение, устройство и схема топливной системы

Устройство топливной системы дизельного двигателя

Дизельные двигатели изначально имели ярко выраженное «тракторное происхождение», и до сих пор поэтому ассоциируются у многих с шумностью, «львиным рычанием», повышенными показателями вибрации и детонации. Но это явно устаревшее представление. Современные дизели, благодаря применению новых автоматических систем управления и подкорректированным принципам работы топливной системы, в значительной степени избавились от пресловутых дрожи и звука. Сохранив при этом свои лучшие качества – мощную тягу и экономичность. Как эволюционировала, вместе с дизельным мотором, его топливная система, и что она из себя представляет на данный момент, рассмотрим в этой статье.

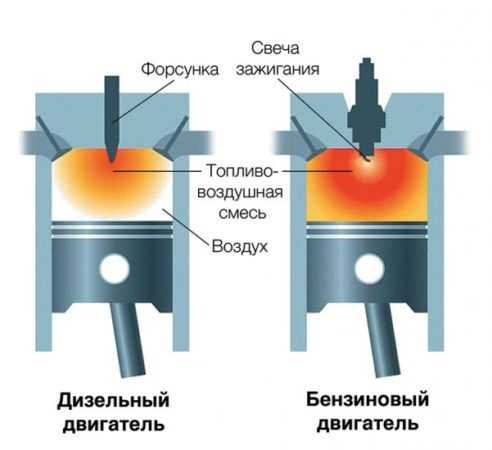

О конструктивных особенностях дизелей, в сравнении с бензомоторами

И дизель, и бензиновый мотор являются двигателями внутреннего сгорания. В глобальном смысле, по своей конструкции дизель не отличается от бензомотора: и там, и здесь – цилиндры, поршни и шатуны в них. Однако в дизелях степень сжатия гораздо выше (19-24 единицы, а у бензинового – 9-11). Потому и все детали, и клапаны в значительной степени усилены (чтобы противостоять намного более высоким нагрузкам). Потому и вес, и габариты дизельного мотора гораздо более внушительны, чем бензинового.

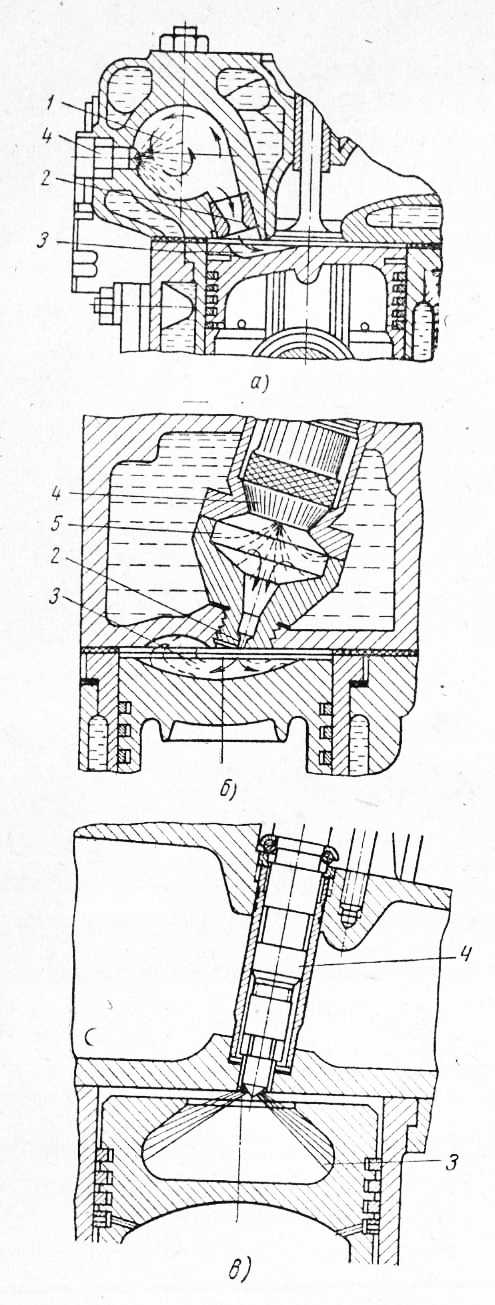

Главное же различие состоит в способах формирования топливно/воздушной смеси, её воспламенения и сгорания. В бензиновых моторах смесь топлива с воздухом формируется во впускной системе, а воспламеняется она от искры свечи зажигания. В дизельных же моторах горючее и воздух подаются в рабочие полости цилиндров по отдельности. Сначала воздух. Он накаляется до семи-восьми сотен градусов и сжимается. Когда затем в камеру сгорания под большим давлением впрыскивается топливо, то оно самовоспламеняется, практически мгновенно.

Таким образом, искры никакой не требуется. А свечи накаливания, которые установлены в цилиндрической головке представляют собой нагревательные элементы, типа паяльника, и предназначены они для быстрого обогрева воздуха в камере сгорания, покуда мотор ещё не прогрелся. Это называется системой предпускового подогрева.

Когда включается зажигание, свечи накаливания за несколько мгновений разогреваются до 800-900 градусов, прогревая воздух и обеспечивая процесс самовоспламенения. Сигналы о работе данной системы подаёт водителю контрольная лампа. Электропитание снимается со свечей в автоматическом режиме, спустя 15-20 секунд после запуска непрогретого двигателя, когда его устойчивая и стабильная работа уже вполне обеспечена. Решающая же роль в обеспечении подобных показателей работы мотора принадлежит его топливной системе, об устройстве которой и пойдёт речь.

Принцип и общая схема работы топливной системы

Последовательность работы топливной системы дизельного двигателя следующая. Солярка закачивается из топливного бака при помощи топливоподкачивающего насоса (шестерёнчатого, либо помпового типа), а после фильтрации она подаётся топливным насосом высокого давления (ТНВД) на форсунки. Топливо после закачки из бака проходит сначала через фильтр грубой очистки, избавляясь от крупных включений. Далее, уже непосредственно перед топливным насосом высокого давления – сквозь фильтр тонкой очистки. В связке с ТНВД работают форсунки, через которые солярка в распылённом состоянии и впрыскивается в цилиндры.

Схему топливной системы дизельного двигателя двигателя можно не условно, а вполне чётко разделить на два отсека: высокого давления и низкого. На участке низкого давления осуществляется предварительная подготовка, фильтрация топливной смеси, перед его отправкой в отдел высокого давления. Отсек высокого давления, в свою очередь, дорабатывает смесь до конца и переводит её в рабочую камеру.

Основная функция топливной системы, описание её работы

Предназначение топливной системы дизельного двигателя состоит в том, чтобы подавать в цилиндры чётко отмеренный объём дизтоплива, в конкретный момент времени и под определённым давлением. Поэтому, из-за необходимости обеспечения постоянно высокого давления, а также за счёт высоких требований к точности работы, топливная система дизельного двигателя будет посложнее в конструкции, чем у бензинового, и достаточно дорого стоит.

Теперь попробуем представить себе бесперебойную работу топливной системы в поэтапном режиме, а для этого разберём по порядку отдельные её составные части. Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

В задачу топливных фильтров входит контроль за чистотой горючего и избавлением его от возможных посторонних примесей – от частичек грязи, воды, песчинок. Прошли те времена, когда дизели были весьма непритязательными к качеству топлива. Современные дизельные моторы требуют очень чистой солярки для сохранения достойных показателей своей работы. Чистота горючего сейчас – одно из основных и непременных условий эффективной работы двигателя. Топливо подаётся только в том случае, если в системе нет воздуха.

После фильтрации солярка попадает в магистраль высокого давления. Эта часть топливной системы обеспечивает подачу и впрыскивание необходимого количества топлива в цилиндры двигателя в определённые моменты. Топливный насос высокого давления, в соответствии с порядком работы цилиндров, по топливопроводам высокого давления подаёт солярку к форсункам.

Форсунки, размещённые в головках цилиндров, впрыскивают и распыляют горючее в камеры сгорания двигателя. Так как топливоподкачиваюший насос постоянно подаёт топливному насосу высокого давления топлива «с запасом», то есть несколько больше, чем нужно, то его избыток, а с ним – и попавший в систему воздух, по специальным дренажным трубопроводам, отводится обратно в бак.

Для обеспечения синхронного впрыска горючего устроена специальная топливная рамка, к которой и подсоединяются форсунки. Они своими головками находятся во впускной трубе и распыляют топливо, сразу же в момент его подачи.

ТНВД создаёт необходимый для впрыска показатель давления, и топливо распределяется по всем цилиндрам мотора. Количество впрыскиваемого топлива, а вместе с ним – и мощностной режим работы двигателя, варьируются нажатиями на педаль акселератора. В современных дизельных двигателях просто нажатием педали «газа» объём подаваемого топлива не увеличивается, а меняется лишь программа, по которой работают регуляторы.

Да, нажимая на педаль, водитель или механизатор уже не увеличивает этим непосредственную подачу топлива, как это было в карбюраторных движках прошлых лет. А только изменяет тем самым программы работы регуляторов, которые уже сами варьируют объём единовременной подачи горючего, по строго определённым зависимостям от числа оборотов, давления наддува, от положения рычага регулятора и т.п.

Главные составные части топливной системы дизельного двигателя

Итак, помимо топливного бака и магистральных топливопроводов, с которыми всё более или менее ясно, основными составными частями топливной системы дизельного мотора являются: топливоподкачивающий насос, фильтры грубой и тонкой очистки горючего, топливный насос высокого давления (ТНВД) и форсунки.

Топливоподкачивающий насос

Устройство подкачивающего насоса дизельного топлива довольно несложное. Оно представляет собою две находящиеся в постоянном зацеплении шестерни. Когда происходит процесс вращения, зубья этих шестерней выполняют функцию лопастей, создавая и поддерживая ток горючего по направлению к ТНВД. Главным же действующим элементом подкачивающего насоса, который и непосредственно нагнетает топливо, является поршень. Как уже было отмечено, производительность топливоподкачивающего насоса устроена превышающей производительность насоса высокого давления, поэтому и оборудованы специальные топливопроводы для слива излишков обратно в топливный бак.

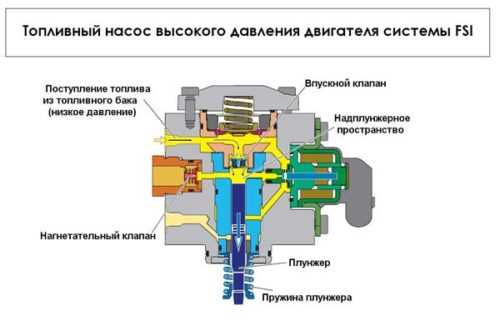

Топливный насос высокого давления

ТНВД предназначается для подачи топлива к форсункам под давлением, в соответствии со строго определенной программой, в зависимости от заданных режимов работы двигателя и от управляющих действий водителя. По своей сути, современный всережимный ТНВД совмещает в себе функции сложной системы автоматического управления работой двигателя и, в то же время, главного исполнительного механизма, реагирующего на команды шофера.

Благодаря внедрению в производство топливных насосов высокого давления с электронными системами управлением, а также 2-хступенчатого впрыска топлива и оптимизации процесса сгорания, получилось добиться достаточно устойчивой работы дизеля с неразделённой камерой сгорания на оборотах до 4500 в минуту, оптимизировать его экономичность, снизить показатели шума и вибрации.

Далее: по всей длине насоса, во внутренней его полости, расположен вращающийся вал, снабжённый специальными кулачками. Этот вал ТНВД получает энергию вращения от распределительного вала двигателя. Его кулачки при движении воздействуют на толкатели, которые, в свою очередь, и стимулируют нагнетающую работу поршня-плунжера. При своём продвижении вверх этот плунжер создаёт высокое давление топлива внутри цилиндра. Сила этого давления и выталкивает горючее, которое направляется по топливной магистрали к форсункам.

Для сравнения: на участке топливной системы низкого давления, где топливоподкачивающий насос гонит солярку через фильтры к ТНВД, давление составляет 3 атмосферы. А топливный насос высокого давления толкает горючее к форсункам с силой давления до 2000 атмосфер! Это нужно для того, чтобы обеспечить качественные впрыск и распыление топливной смеси в камеры сгорания цилиндров мотора.

Внутри корпуса, или гильзы, топливного насоса высокого давления расположен плунжер, иначе – специальный поршень, обладающий диаметром, значительно меньшим, чем его длина. Это называется плунжерной парой. Её детали притёрты друг к другу таким образом, что зазор не превышает 4-х мкм.

Поскольку работа дизеля в разных режимах и на разных оборотах требует, соответственно, и разного количества горючего, устройство плунжера было немного изменено: по его поверхности «пустили» специальную спиральную выточку, позволяющую менять величину активного хода при помощи механизма поворота плунжеров.

Это сделано было для того, чтобы плунжер мог не только нагнетать топливо под давлением по направлению к форсункам, но и регулировать количество, объём этой подачи. Для этого служит подвижная часть плунжера, которая, в зависимости от изменения параметров, может открывать или закрывать канавки внутри него. Данная подвижная часть соединена с педалью «газа» в кабине механизатора.

В зависимости от того, каков угол поворота плунжера, устанавливается и соответствующая степень открытия каналов прохождения топлива, и его непосредственное количество, подаваемое на форсунки.

Форсунки

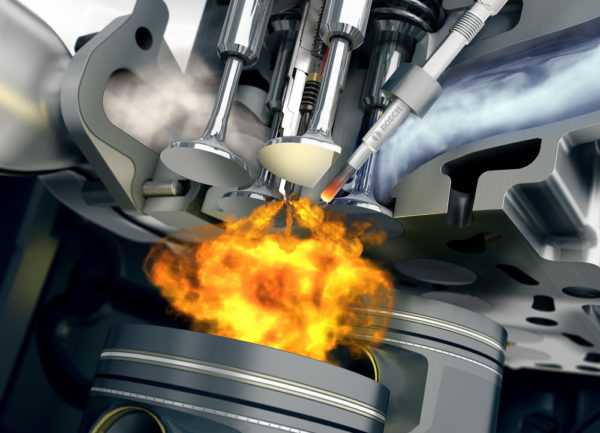

Другой важнейший элемент топливной системы дизельного двигателя – это форсунки, на каждом из его цилиндров. Они, совместно с ТНВД, обеспечивают подачу строго дозированного количества топлива в камеры сгорания. Регулировки давления открытия форсунки формируют рабочее давление в топливной системе, а типы распылителей определяют форму факела топлива, которая имеет важное значение для активизации процессов самовоспламенения и сгорания. В современных дизельных моторах обычно применяются форсунки двух типов: со шрифтовым, или с многодырчатым распределителем.

Форсункам на двигателе приходится работать в очень тяжёлых условиях: игла распылителя совершает возвратно/поступательные движения с частотою в половину меньшей, чем обороты двигателя, и при этом распылитель всё время непосредственно контактирует с камерой сгорания. Поэтому распылитель форсунки изготавливается из специальных, высоко-жаропрочных сплавов, делается с особой точностью и является прецизионным элементом.

Распределитель форсунок выполняет функцию равномерного поступления топлива в камеры сгорания и наиболее эффективное его воспламенение. Чем более мелко распыляется топливная смесь, тем устойчивее, в целом, получается работа силового агрегата. Не менее важный фактор – это равномерность распыления горючего, во всех возможных направлениях. Современные форсунки производятся с многочисленными мельчайшими отверстиями, как раз для того, чтобы распыление топливной смеси происходило во всех направлениях, и в равномерном режиме.

Кроме того, работа форсунок поддерживает следующие процессы, с которыми напрямую связана эффективная работа двигателя:

- Обеспечение высокого давления и температуры в камерах сгорания;

- Смешивание солярки с воздухом в оптимальном объёме;

- Соответствие угла опережения впрыска частоте вращения коленчатого вала мотора.

Форсунки бывают с механическим, либо с электромагнитным управлением. В обычных форсунках открытие отверстия распылителя связано с тем давлением, которое имеется на тот момент в топливной магистрали. Отверстие форсунки перекрывается иглой, соединённой со специальным поршнем вверху форсунки. Пока давления нет, игла перекрывает выход топлива через отверстие распылителя. Когда происходит поступление топлива под давлением, поршень перемещается вверх и тянет за собою иглу. Отверстие раскрывается, и распыление начинается.

В современных дизельных двигателях используются форсунки с электромагнитной системой управления. Их работа регулируется уже не по механическому принципу, а с помощью электромагнитных импульсов, поступающих от блока управления. Каждая из форсунок снабжена электромагнитным клапаном, открывающим либо закрывающим распыление топлива.

На эти электромагнитные элементы форсунок поступают сигналы от электронного бока управления (ЭБУ), который, в соответствии с информацией от целого ряда датчиков, подаёт ту или иную команду на установку нужной степени распыления.

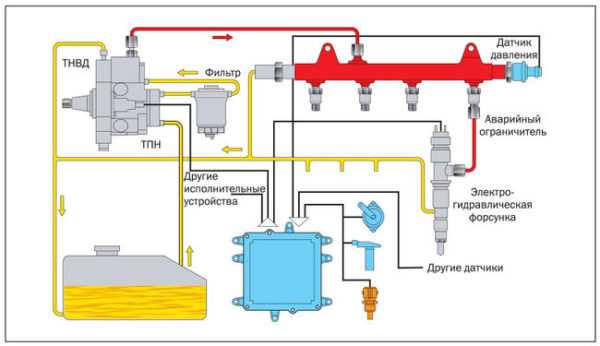

Несколько слов о системе «КоммонРэйл»

Говоря о топливной системе современных дизельных двигателей, нельзя не упомянуть такую её модификацию, как «Аккумуляторная топливная система CommonRail» («Общая рамка», или «Общая магистраль» в переводе с английского). Она проявляет очень хорошие показатели экономичности и эффективности, и вполне заслуженно завоёвывает всё большую популярность. В первую очередь – на дизельных двигателях коммерческого автотранспорта, разумеется.

В ней также используется ТНВД, подающий горючее в напорную магистраль, которая играет роль аккумулятора давления. Электронный блок управления регулирует производительность насоса, для поддержания необходимого давления в магистрали по мере расхода топлива.

В «КоммонРэйл» управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают выверенные дозы дизельного топлива под высоким давлением в рабочие полости цилиндров.

Компьютерная система управления подачей горючего позволяет впрыскивать его в камеры сгорания цилиндров максимально точно дозированными дозами. Сначала впрыскивается микроскопическая, всего лишь в районе миллиграмма, порция, которая своим сгоранием накаляет температуру в камере, а за ней следует основной «заряд». Как результат – дизельные двигатели, оснащённые системой «КоммонРэйл», показывают лучшую экономичность (до 20 процентов). Доля новых дизельных двигателей, оснащённых системой «CommonRail», год от года неуклонно растёт.

Заключение

В целом, именно усовершенствованиям, которым подверглась топливная система дизельных двигателей в наше время, значительно укрепили позиции дизельных двигателей на рынке и в экономике. Дизели стали более экономичными и менее шумными, чем были прежде, а потому завоёвывают всё больше сегментов своего непосредственного применения на рынке.

tractorreview.ru

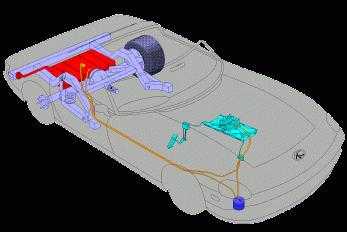

Схема топливной системы двигателя от А до Я. Схема топливной системы дизеля и бензинового двигателя

Топливная система – это неотъемлемый элемент любого современного автомобиля. Именно она обеспечивает появление горючего в цилиндрах двигателя. Поэтому топливная считается одной из главных составляющих всей конструкции машины. В сегодняшней статье будет рассмотрена схема работы топливной системы, ее устройство и функции.

Назначение

Главная функция данного узла заключается в снабжении двигателя внутреннего сгорания определенным количеством горючего. Предварительно перед этим оно проходит несколько стадий очистки и подается в цилиндр под давлением.

Устройство узла

Как ни странно, но схема топливной системы дизеля очень схожа с бензиновыми аналогами. Единственное их различие заключается в системе впрыска. Но об этом немного позже, а пока давайте рассмотрим конструкцию данного узла.

Итак, схема топливной системы предполагает наличие следующих конструктивных элементов:

- Бензобак. Данный элемент может быть изготовлен из тонколистовой стали либо из очень плотного полипропилена. На легковых автомобилях и внедорожниках бензобак устанавливается на днище. На грузовых машинах, в частности седельных тягачах, он крепится на специальных опорах между задней и передней осью (с левой или с правой стороны). В топливном баке есть клапан, предотвращающий вытекание горючего при опрокидывании транспортного средства.

Крышка заливной горловины. Данная деталь имеет особую резьбу, которая дает возможность впуска воздуха при ее откручивании. А для того чтобы водителю удобно было открутить крышку, на ней предусмотрен специальный храповый механизм. Также в данном элементе имеется предохранительный клапан, который при попадании автомобиля в ДТП сбрасывает давление внутри бака. Кстати, на современных машинах со стандартом выхлопов «Евро-2» и более попадание паров топлива в атмосферу не допускается. Поэтому для их улавливания в системе монтируется специальный угольный адсорбер.

Крышка заливной горловины. Данная деталь имеет особую резьбу, которая дает возможность впуска воздуха при ее откручивании. А для того чтобы водителю удобно было открутить крышку, на ней предусмотрен специальный храповый механизм. Также в данном элементе имеется предохранительный клапан, который при попадании автомобиля в ДТП сбрасывает давление внутри бака. Кстати, на современных машинах со стандартом выхлопов «Евро-2» и более попадание паров топлива в атмосферу не допускается. Поэтому для их улавливания в системе монтируется специальный угольный адсорбер.- Топливный насос. Данный элемент имеет электрический привод и располагается внутри бака. Управление насосом осуществляет электронный блок управления. В действие деталь приводится при помощи специального реле. Когда водитель включает зажигание, он работает некоторое время (не более 4-5 секунд), тем самым обеспечивая нужное давление в системе для запуска двигателя. Также стоит отметить, что насос охлаждается бензином. Поэтому работа при пустом баке может вывести его из строя.

- Топливный фильтр. Зачастую автомобиль снабжается двумя типами данных элементов. Это механизм тонкой и грубой очистки горючего. Сетчатый фильтр монтируется на корпусе топливного насоса. Суть его работы состоит в задержании загрязнений, которые могут попасть в двигатель и образовать лишний нагар. Также исправный фильтр значительно повышает срок эксплуатации насоса, предотвращая его частое загрязнение. Механизм тонкой очистки располагается на днище кузова, перед задней подвеской автомобиля. Данный тип фильтра имеет в своей основе бумажный элемент, который способен задержать мелкие частицы грязи, смол и отложений, которые могут повредить собой топливную систему.

Датчик уровня горючего

Располагается он на модуле насоса. По своей конструкции датчик уровня топлива представляет небольшую систему, состоящую из поплавка и механизма переменного сопротивления с нейлоновым контактом. В зависимости от количества содержимого в баке топлива, сопротивление элемента меняется, что фиксирует стрелка на панели приборов в салоне.  Следует отметить, что датчик бензина не подвергается негативному воздействию некачественных топливных присадок и не ломается при частых перепадах температур и давлении внутри бака.

Следует отметить, что датчик бензина не подвергается негативному воздействию некачественных топливных присадок и не ломается при частых перепадах температур и давлении внутри бака.

Рампа

Данный элемент состоит из четырех форсунок, для каждой из которых предусмотрен свой штуцер. Рампа устанавливается на впускном коллекторе и выполняет функцию подачи топлива в каждый цилиндр.

Форсунки

Эта деталь представляет для автомобиля особую важность, так как именно от ее состояния зависит качество сгорания топливно-воздушной смеси, расход и мощность транспортного средства. Форсунка представляет собой небольшой механизм с электромагнитным клапаном. Последний управляется при помощи ЭБУ. Когда блок управления подает команду на подачу питания к обмотке форсунки, закрытый шариковый клапан открывается, и горючее проходит через пластину в распылители форсунки. Кстати, на пластине имеются отверстия, используемые для регулировки расхода топлива. Горючее впрыскивается форсункой в канал нескольких впускных клапанов. Вследствие этого оно испаряется до поступления в камеру сгорания двигателя.

Типы систем подачи горючего

На сегодняшний день принято различать несколько типов топливных систем, которые используются на дизельных и на бензиновых двигателях. В частности, система подачи топлива бензиновых ДВС делится еще на два типа и может быть карбюраторной либо инжекторной. Оба вида имеют свои отличия в конструкции и принципе работы.

Особенности карбюратора

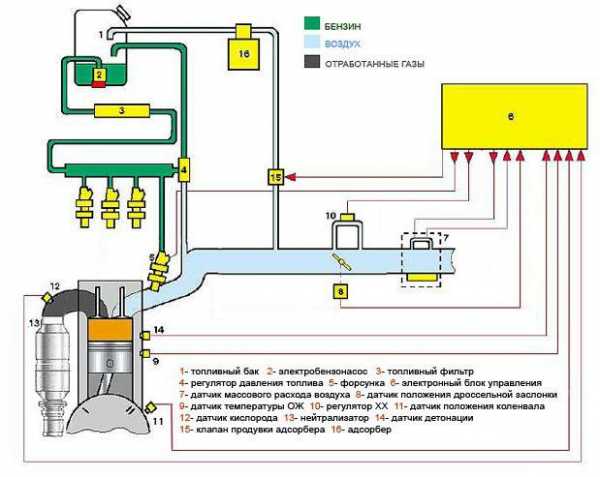

Главное отличие данной топливной системы от инжектора заключается в наличии особого смесеобразователя. Имя ему – карбюратор. Именно в нем происходит приготовление топливно-воздушной смеси. Устанавливается карбюратор на впускном коллекторе. К нему подводится горючее, которое распыляется в дальнейшем при помощи жиклеров и смешивается с воздухом. Готовая смесь подается в коллектор через дроссельную заслонку. Положение последней зависит от уровня нагрузки двигателя и частоты его оборотов. Кстати, схема топливной системы бензинового двигателя представлена на фото ниже:

Как видите, в процессе приготовления и сгорания топливной смеси задействуется очень много электронных датчиков. Особую важность для автомобиля представляет датчик положения дроссельной заслонки и оборотов коленчатого вала.

Отметим также, что схема топливной системы (УАЗ «Буханки» в том числе) карбюраторного типа отличается малым уровнем давления, которое образуется при закачке горючего. Сама же подача бензина в цилиндры двигателя производится самотеком, то есть при понижении давления в камере сгорания при переходе поршня в НМТ.

Особенности инжектора

Схема топливной системы («Мерседес е200» в том числе) инжекторного типа имеет принципиальное отличие от карбюраторного аналога:

- Во-первых, топливо из бака в ней подается на рампу, к которой подсоединены форсунки-распылители.

- Во-вторых, воздух в камеру сгорания двигателя подается через специальный дроссельный узел.

- В-третьих, уровень давления, создаваемый насосом в системе, в разы больше того, который создает карбюраторный механизм. Это явление объясняется необходимостью обеспечения быстрого впрыска горючего форсункой в камеру сгорания.

Но не только этим отличается от карбюратора инжекторная топливная система. «Шевроле Нива» (схема его топливной указана на фото ниже), как и другие современные авто, имеет в своем распоряжении так называемые «электронные мозги», то бишь ЭБУ. Последний отвечает за сбор и обработку информации со всех существующих датчиков в автомобиле.

Так вот, ЭБУ также управляет впрыском бензина. В зависимости от режима работы электроника самостоятельно определяет, какую именно смесь нужно подать в цилиндр – бедную или обогащенную. Но не только этим отличается схема топливной системы («Форд Транзит» CDi в том числе) инжекторного типа. Она может иметь разное количество распылителей. Об этом мы расскажем в следующем разделе.

Схема впрыска топлива на инжекторных автомобилях

На сегодняшний момент существует два типа инжекторных систем:

- Моновпрысковые.

- С распределенным впрыском.

В первом случае подача топлива на все цилиндры осуществляется при помощи одной форсунки. На данный момент моновпрысковые системы почти не используются на современных автомобилях, чего не скажешь про автомобили с распределенным впрыском. Особенность таких инжекторов состоит в том, что для каждого цилиндра установлена своя, индивидуальная форсунка. Такая схема установки весьма надежная, а потому ее используют все современные автопроизводители.

Как работает инжектор?

Принцип работы данной системы очень прост. Топливо из бака под действием насоса подается на рампу (в ней горючее всегда находится под высоким давлением). Далее оно идет на форсунки, через которые осуществляется распыл в камеру сгорания. Стоит отметить, что впрыск происходит не постоянно, а в определенные промежутки времени. Одновременно с подачей горючего в систему поступает воздух. После того как произошло смесеобразование горючего в определенной пропорции, оно поступает в камеру сгорания. Процесс приготовления смеси на инжекторах в несколько раз быстрее, чем на карбюраторных системах. Также отметим, что работу форсунок-распылителей контролирует целый ряд дополнительных датчиков. Только по их сигналу электронный блок дает команду на впрыск топлива. Как видите, схема топливной системы инжекторного типа отличается от карбюраторной. Прежде всего, в ней имеются отдельные форсунки, которые занимаются впрыском горючего в камеру сгорания. Ну а дальше, как и в карбюраторных авто, свеча возбуждает искру и осуществляется цикл сгорания топлива, который потом превращается в рабочий ход поршня.

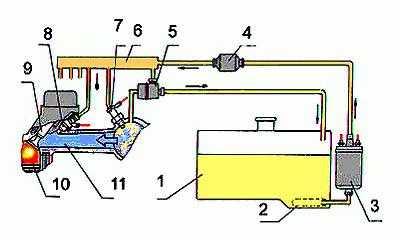

Схема топливной системы дизеля

Система подачи топлива дизельного двигателя имеет свои особенности. Во-первых, подача горючего в камеру сгорания осуществляется форсункой под колоссальным давлением. Собственно, за счет этого и происходит воспламенение смеси в цилиндрах. На инжекторных же двигателях смесь загорается при помощи искры, создаваемой свечой зажигания. Во-вторых, давление внутри системы образует ТНВД (топливный насос высокого давления).

То есть схема топливной системы (МАЗов и КамАЗов в том числе) такова, что для впрыска используются сразу два наоса. Один из них низкого давления, второй – высокого. Первый (его также называют подкачивающим) осуществляет подачу горючего из бака, а второй непосредственно занимается подачей топлива в форсунки.

Ниже представлена схема топливной системы (КамАЗ 5320):

Как видите, здесь используется гораздо больше элементов, чем на карбюраторных авто. Кстати, на некоторых модификациях КамАЗовских двигателей дополнительно устанавливают турбокомпрессор. Последний выполняет функцию снижения уровня токсичности отработавших газов и при этом повышает суммарную мощность ДВС. Такая схема топливной системы (КамАЗ 5320-5410) позволяет нагнетать горючее под более высоким давлением. При этом суммарный расход топлива остается на прежнем уровне.

Алгоритм работы

Принцип работы дизельных систем имеет много сложностей, в отличие от инжектора. Схема топливной системы («Форд Транзит» TDI) такова, что горючее при помощи подкачивающего насоса проходит через фильтр тонкой очистки и подается на ТНВД. Там оно под высоким давлением поступает в форсунки, расположенные в головке цилиндров. В нужный момент механизм открывается, и после этого происходит распыл горючей смеси в камере, в которую через отдельный клапан подводится очищенный предварительно воздух. Лишняя часть солярки от насоса высокого давления и форсунок возвращается назад в бак (но уже не через фильтр, а по отдельным каналам – трубкам отлива). Таким образом, схема топливной системы дизельного двигателя более сложна и требует более высокой точности при приготовлении горючей смеси. Соответственно, затраты на обслуживание таких двигателей выше, чем на ремонт инжекторных.

Заключение

Итак, мы выяснили, как выглядит схема топливной системы дизельного двигателя и бензинового. Как видите, устройство данных узлов практически не отличается друг от друга, за исключением типа топливных насосов. Однако вне зависимости от того, какова схема топливной системы, момент приготовления горючей смеси у современных автомобилей очень малый. Поэтому все механизмы должны работать максимально надежно и слаженно, ведь малейший сбой в их функционале может привести к неравномерному сгоранию топлива и неисправной работе ДВС.

fb.ru

Система питания топливом дизельного двигателя

Система питания топливом дизельного двигателя предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом. Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Требования к агрегатам и узлам системы питания

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

Общее устройство системы питания

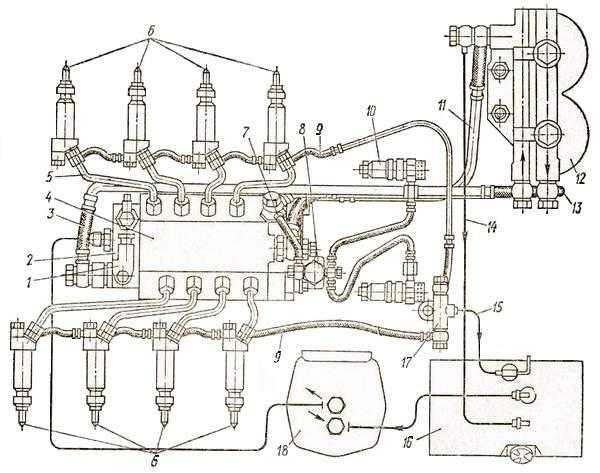

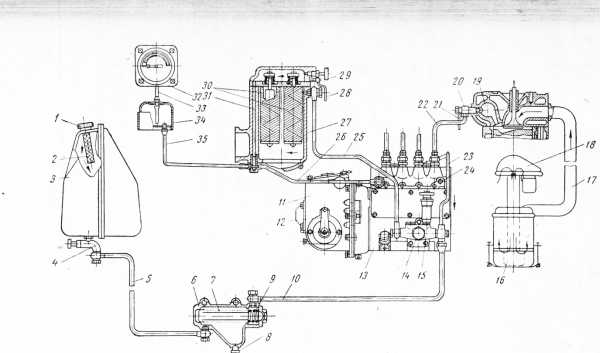

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует. Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:

1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы. Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему. В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливный бак

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть:

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

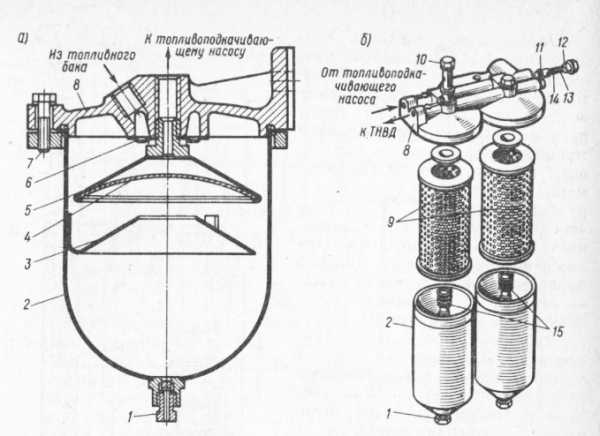

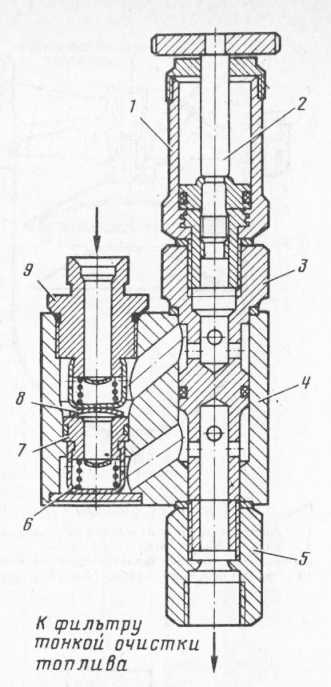

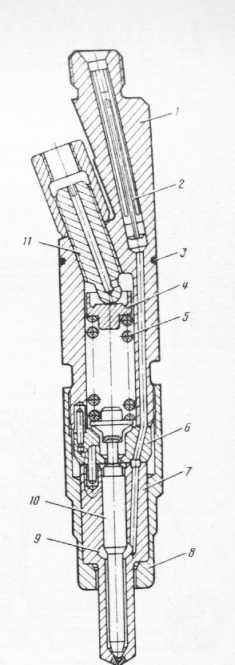

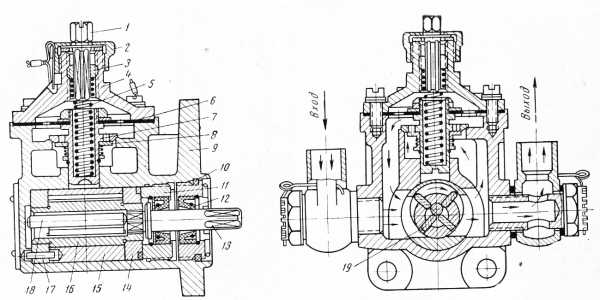

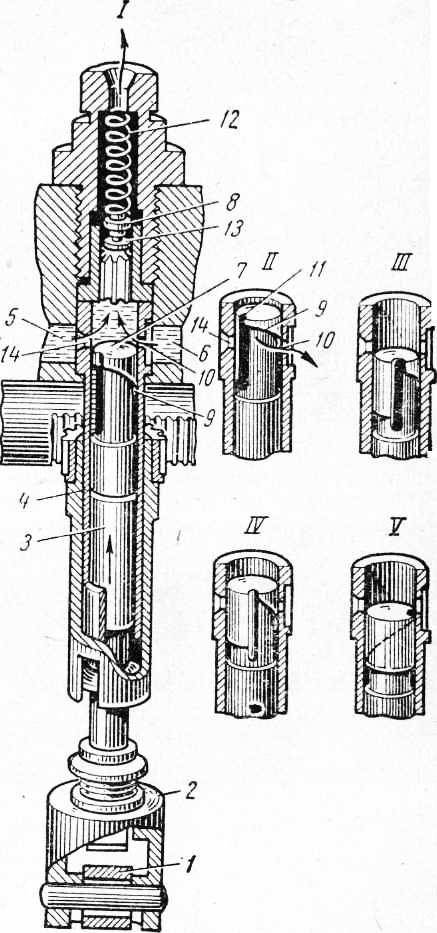

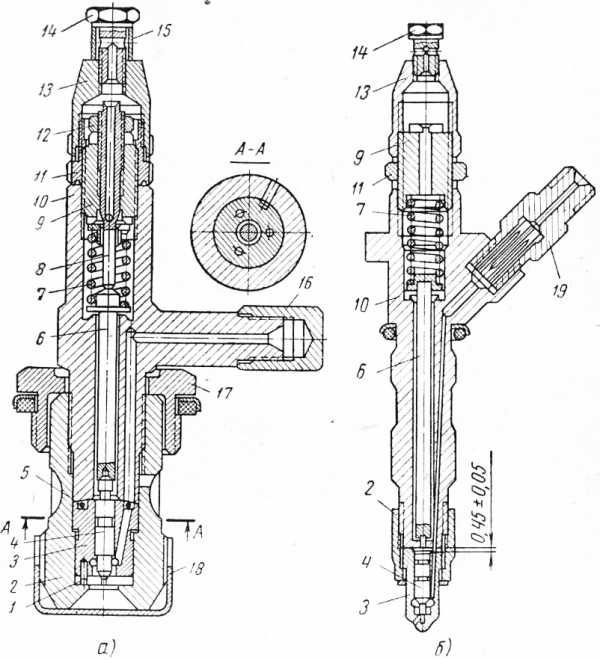

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса:

1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

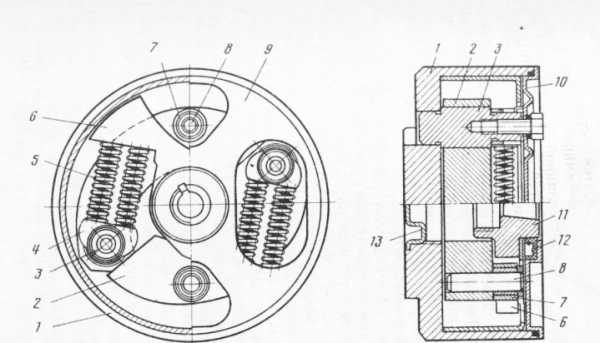

Рис. Схема коловратного топливоподкачивающего насоса:

1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Предпусковой топливоподкачивающий насос

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

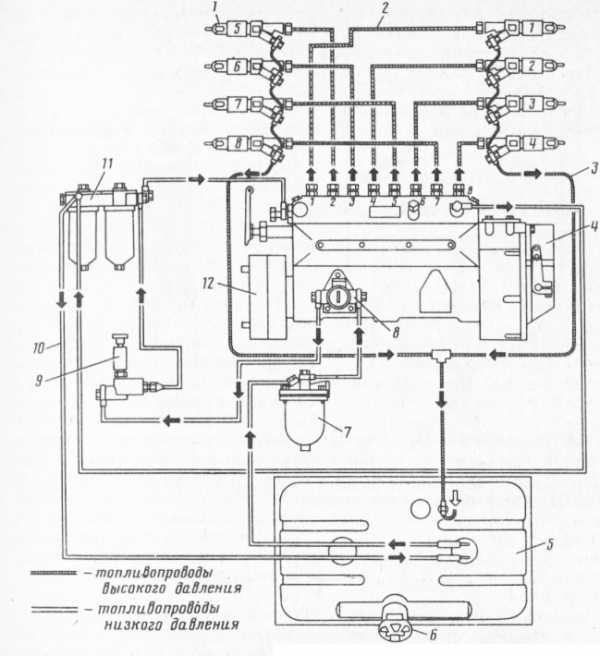

Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

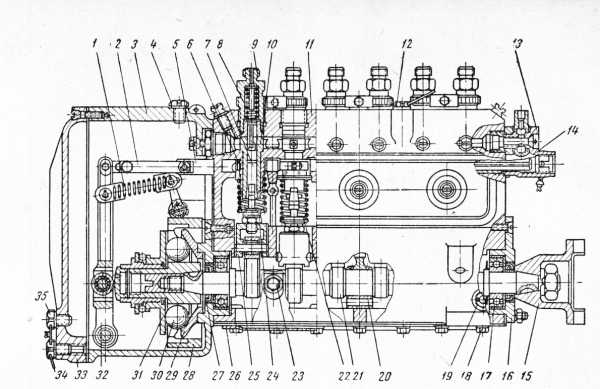

ТНВД. Устройство и принцип работы

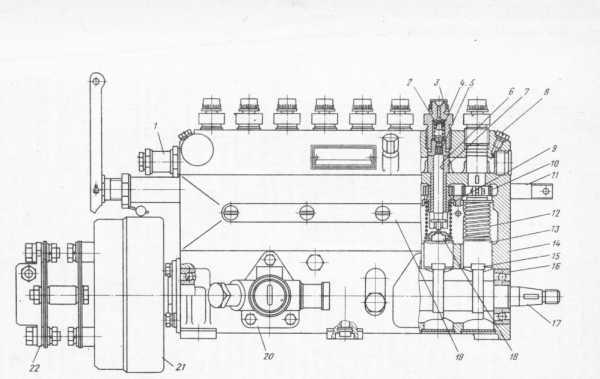

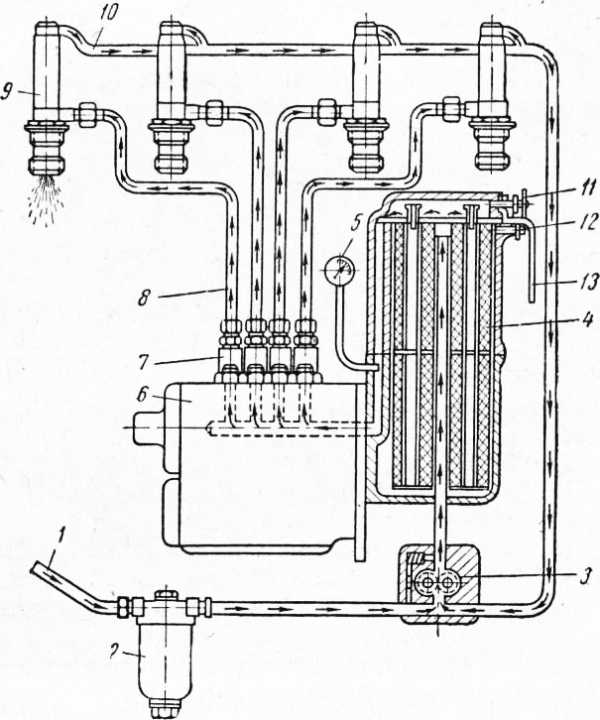

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления:

1, 4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

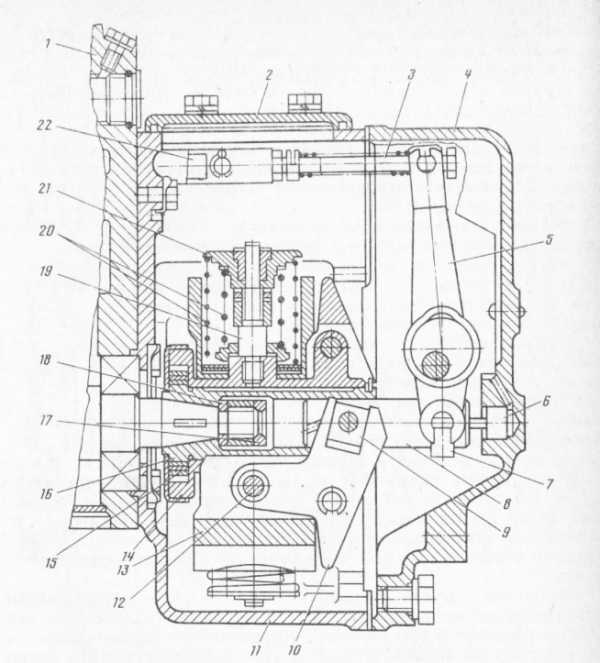

Механизм всережимного регулятора

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

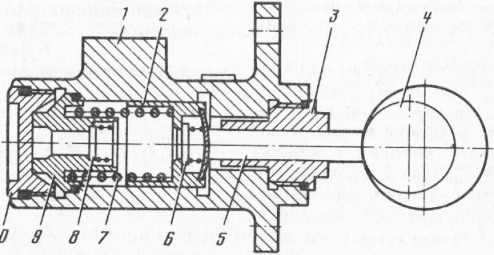

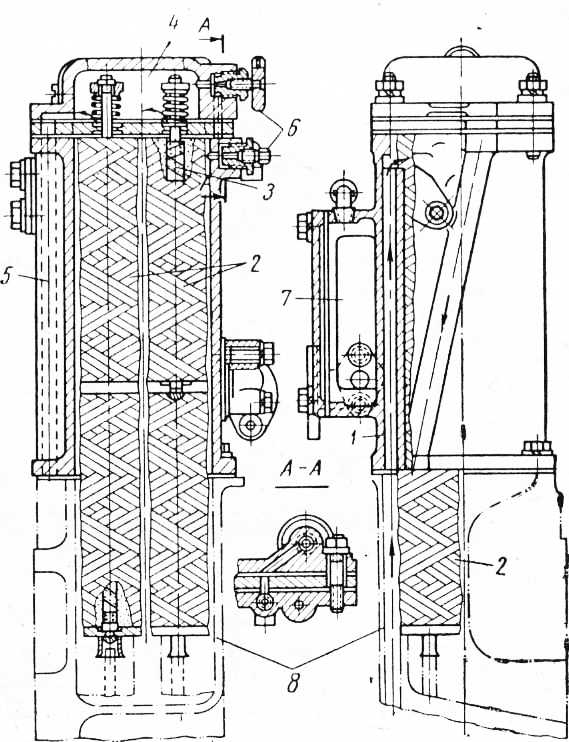

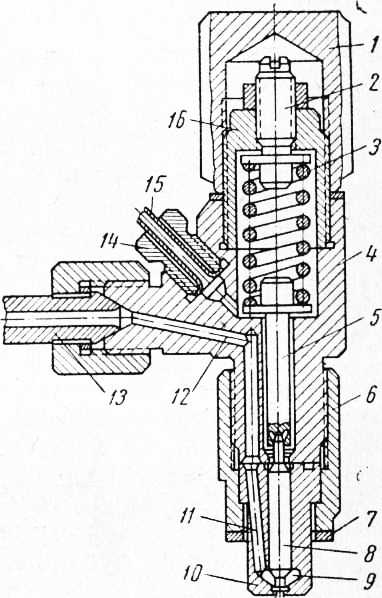

Форсунка

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:

1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — колпачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Видео: Система питания дизеля

ustroistvo-avtomobilya.ru

9. Система питания дизеля

Тема 9. Система питания дизеляУпрощенная схема системы питания дизеля

1 – Топливный бак. Предназначен для хранения запаса топлива на автомобиле.

2 – Форсунка. Устройство, предназначенное для мелкого распыления дизельного топлива в камере сгорания дизеля.

ФГО – Фильтр грубой очистки топлива. Отсеивает крупные посторонние частицы, а также отделяет воду от топлива.

ТПН – Топливоподкачивающий насос. Не основной насос. Всасывает топливо из бака 1, пропускает его через ФГО и нагнетает его в ФТО.

ФТО – Фильтр тонкой очистки топлива. Отсеивает мелкие посторонние частицы. В верхней части ФТО собираются пузырьки воздуха и паров топлива и отводятся обратно, в бак.

ТНВД – Топливный насос высокого давления. Основной насос в системе питания дизеля. В него поступает топливо под низким давлением из ФТО. Это топливо он нагнетает под высоким давлением в форсунки 2, которые распыляют его.

Принцип действия системы питания дизеля

Топливный бак 1 заполняют топливом через заливную горловину, закрываемую пробкой. К топливному баку подходят три топливопровода: один прямой и два обратных. По прямому топливопроводу дизельное топливо подается в систему питания дизеля. Прямую подачу топлива обеспечивает топливоподкачивающий насос ТПН. Этот насос приводится в действие от двигателя, но также имеет ручной привод для заполнения системы питания топливом после ремонта двигателя или после полной выработки топлива. Давление, которое создает ТПН, не постоянное, в значительной мере зависит от вязкости топлива, степени засорения фильтров и в среднем имеет значение 4…5 кГ/см2. ТПН всасывает топливо, заставляя его пройти через фильтр грубой очистки топлива ФГО. В этом фильтре отсеиваются крупные посторонние частицы и кроме того на дне корпуса фильтра оседают капли воды, которые могли попасть в топливный бак при заправке топливом.

Чистота дизельного топлива имеет очень большое значение для безотказной работы ТНВД и формунок, поэтому оно проходит две стадии очистки. Второй стадией очистки является фильтр тонкой очистки ФТО. Его фильтрующий элемент осаждает на своей поверхности самые мелкие посторонние примеси. Попадание пузырьков воздуха или паров топлива в ТНВД недопустимо, так как приводит к перебоям в подаче топлива к форсункам. Поэтому ФТО, как правило, устанавливается в самой верхней части системы питания дизеля для того, чтобы пузырьки воздуха и паров топлива, которые могут попасть в систему питания, скапливались в верхней части корпуса ФТО, откуда они вместе с небольшим количеством топлива по обратному (сливному) трубопроводу отводятся назад в топливный бак.

Из ФТО топливо под низким давлением поступает в ТНВД. Это основной насос системы питания дизеля. Он имеет столько секций, сколько цилиндров имеет дизель. Каждая секция нагнетает дизельное топливо под высоким давлением в форсунки. Количество форсунок, также равно количеству цилиндров. В каждом цилиндре своя форсунка. Давление, развиваемое ТНВД у разных двигателей разное, обычно от 120 до 180 кГ/см2. Часть дизельного топлива проходит через ТНВД, не используется и возвращается назад в бак по сливному топливопроводу. Непрерывное движение топлива через ТНВД способствует отводу тепла от него, не допускает перегрев и образование паровых пробок, которые могут вызвать остановку дизеля.

Если ТПН подает топливо в систему питания непрерывным потоком, то ТНВД осуществляет короткие циклические подачи. Каждая из форсунок получает от ТНВД точно дозированную порцию дизельного топлива в строго определенный момент, а именно – в конце такта сжатия. Форсунка имеет распылитель с отверстиями малого диаметра (около 0,2 мм). Топливо, поступившее в форсунку, проходит через эти отверстия под высоким давлением и. выходя в камеру сгорания дизеля, дробится на очень мелкие капли, которые тут же испаряются, самовоспламеняются и сгорают.

При таких высоких давлениях в форсунках неизбежно происходят утечки дизельного топлива. Это утечки топлива внутри самой форсунки, между запорной иглой и корпусом распылителя. Просочившееся в зазор топливо собирается в верхней части форсунок и по сливному трубопроводу отводится назад, в бак.

auto-dnevnik.com

Система питания дизельного двигателя

Система питания дизельного двигателя предназначена для обеспечения запаса топлива на автомобиле, очистки топлива и равномерного распределения его по цилиндрам двигателя строго дозированными порциями в соответствии с порядком работы, скоростным и нагрузочным режимом работы двигателя. Основные отличия дизельного двигателя от карбюраторного состоят в следующем. В дизельном двигателе чистый воздух засасывается в цилиндры и в них подвергается очень высокой степени сжатия. Вследствие этого в цилиндрах создается температура, превышающая температуру воспламенения дизельного топлива.

Система питания дизельного двигателя

Когда поршень находится почти в верхней мертвой точке, в сильно сжатый, достигающий температуры +600 °C воздух впрыскивается дизельное топливо, которое состоит из смеси керосиновых, газойлевых и соляровых фракций. Дизельное топливо загорается само по себе, свечи зажигания не требуются. Чтобы достигалась высокая температура сжатого воздуха при холодном двигателе, в каждой вихревой камере двигателя находится свеча накаливания. Кроме того, дизельный двигатель оснащен ускорителем запуска в холодном состоянии, который включается кнопкой на панели приборов или автоматически.

Из топливного бака дизельное топливо засасывается насосом высокого давления через топливный фильтр, который задерживает воду и грязь. Топливо подается только в том случае, если в системе нет воздуха. В насосе создается необходимое для впрыска давление, и топливо распределяется по цилиндрам. Количество впрыскиваемого топлива регулируется нажатием педали газа. Через форсунки топливо подается в предкамеру соответствующего цилиндра. Так как дизельный двигатель не нуждается в зажигании и его цикл не прекращается при отключении напряжения в системе накального зажигания, в конструкции дизельного двигателя предусмотрен магнитный клапан. При выключении зажигания напряжение на нем исчезает и канал поступления топлива закрывается.

В систему питания дизельного двигателя грузового автомобиля (КамАЗ-740) входит топливный бак, фильтр грубой очистки воздуха, фильтр тонкой очистки воздуха, топливоподкачивающий насос, топливный насос высокого давления с регулятором частоты вращения и автоматической муфтой опережения впрыска топлива, форсунки, трубопроводы высокого давления, трубопроводы низкого давления, воздушный фильтр, выпускной газопровод, глушители шума отработанных газов.

Подача топлива осуществляется по двум магистралям: высокого и низкого давления. В магистрали низкого давления хранится топливо, происходит его фильтрация и подача под малым давлением к топливному насосу высокого давления. В магистрали высокого давления обеспечивается подача и впрыскивание необходимого количества топлива в цилиндры двигателя в определенный момент.

Топливоподкачивающий насос подает топливо из бака через фильтры грубой и тонкой очистки по топливопроводам низкого давления к топливному насосу высокого давления, который в соответствии с порядком работы цилиндров по топливопроводам высокого давления подает топливо к форсункам. Форсунки, расположенные в головках цилиндров, впрыскивают и распыляют топливо в камеры сгорания двигателя. Так как топливоподкачивающий насос подает топливному насосу высокого давления топлива больше, чем нужно, то его избыток, а с ним и попавший в систему воздух по дренажным трубопроводам отводятся обратно в бак.

Топливный насос высокого давления является основным прибором системы питания дизеля. Он предназначен для равномерной подачи строго определенной дозы топлива к форсункам двигателя под высоким давлением в течение определенного промежутка времени согласно порядку работы цилиндров двигателя. Состоит он из одинаковых секций по количеству цилиндров двигателя. Секция включает в себя корпус, втулку плунжера (гильзу), плунжер, поворотную втулку, нагнетательный клапан, который прижат штуцером к гильзе плунжера через прокладку.

Принцип работы ТНВД состоит в следующем. Под действием кулачка вала и пружины плунжер совершает возвратно-поступательное движение. При движении плунжера вниз внутреннее пространство гильзы наполняется топливом и топливо подается насосом низкого давления в подводящий канал корпуса насоса. При этом открывается впускное отверстие и топливо поступает в надплунжерное пространство. Далее под действием кулачка плунжер начинает подниматься вверх, перепуская топливо обратно в подводящий канал, до тех пор, пока верхняя кромка плунжера не перекроет впускное отверстие гильзы. После перекрытия этого отверстия давление топлива резко возрастает и топливо через зазор между втулкой и плунжером, преодолевая усилие пружины, поднимает нагнетательный клапан и поступает в топливопровод.

Продвижение плунжера вверх вызывает повышение давления выше уровня давления, которое создается пружиной форсунки. В результате этого игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка плунжера не откроет выпускное отверстие в гильзе. В результате давление над плунжером резко падает, нагнетательный клапан под действием пружины закрывается и пространство над плунжером разъединяется с топливопроводом высокого давления. Далее плунжер перемещается вверх, топливо перетекает в сливной канал через винтовую кромку плунжера и продольный паз. Количество топлива подается в форсунку с помощью зубчатой рейки, втулки и связывающего поводка. Продолжительность впрыскивания соответствующих порций топлива, подаваемых в цилиндры двигателя, зависит от угла поворота плунжера, так как изменяется расстояние, проходимое плунжером от момента перекрытия впускного отверстия до момента открытия выпуского отверстия винтовой кромкой.

Чтобы остановить двигатель автомобиля, необходимо прекратить подачу топлива. В этом случае рейкой устанавливают плунжер в такое положение, чтобы винтовая канавка оказалась обращенной в выпускному отверстию, и при перемещении плунжера вверх все топливо над ним по канавке через выпускное отверстие и топливопроводы попадает в бак.

Заданную частоту вращения коленчатого вала автоматически поддерживает всережимный регулятор частоты вращения. Он находится в развале корпуса топливного насоса высокого давления и приводится в движение от его кулачкового валика. Во время работы двигателя с частотой вращения коленчатого вала, соответствующей данному положению педали управления подачи топлива, центробежные силы грузиков регулятора уравновешены усилием пружин. Если нагрузка на спуске уменьшится, то частота вращения коленчатого вала начнет возрастать и грузы регулятора, преодолевая сопротивление пружины, немного разойдутся и переместят рейку топливного насоса высокого давления в положение, уменьшающее подачу топлива. Если частота вращения уменьшается, то центробежная сила грузов также уменьшается и регулятор под действием силы пружины переместит рейку в обратном направлении, что приведет к увеличению подачи топлива.

Для изменения момента начала впрыскивания топлива в зависимости от частоты вращения коленчатого вала предназначена автоматическая муфта опережения впрыскивания топлива. Изменяя момент впрыскивания топлива, автоматическая муфта улучшает экономичность двигателя и его пусковые качества. На конической поверхности переднего конца кулачкового валика топливного насоса высокого давления крепится шпонкой и фиксируется гайкой ведомая полумуфта.

Ведущая полумуфта крепится на ступице ведомой и может на ней поворачиваться. Между ступицей и полумуфтой установлена втулка. Ведущая полумуфта приводится в действие распределительной промежуточной шестерней через вал с гибкими соединительными муфтами.На ведомую полумуфту вращение передается двумя грузами. Они качаются в плоскости, перпендикулярной к оси муфт на полуосях, запрессованных в ведомую полумуфту.

Одним концом приставка ведущей полумуфты упирается в палец груза, а другим – в профильный выступ. Пружины стремятся удержать грузы на упоре во втулке ведущей полумуфты. Если частота вращения коленчатого вала двигателя увеличивается, под действием центробежных сил грузы расходятся, и в результате ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового валика, что увеличивает угол опережения впрыска топлива. При уменьшении частоты вращения грузы под действием пружин сходятся. Ведомая полумуфта поворачивается вместе с валиком топливного насоса в противоположную сторону вращения, что уменьшает угол опережения впрыска топлива.

Для впрыскивания, распыления топлива и распределения его частиц по объему камеры сгорания служат форсунки. Главным элементом форсунки является распылитель, имеющий одно или несколько сопловых отверстий, которые формируют факел впрыскиваемого топлива. Форсунки могут быть открытого и закрытого типа. В четырехтактных дизелях применяют форсунки закрытого типа, сопловые отверстия которых закрываются запорной иглой, поэтому внутренняя полость в корпусе распылителей форсунок сообщается с камерой сгорания только в период впрыскивания топлива.

Подача заряда воздуха в цилиндр под давлением для повышения мощности дизельного двигателя называется турбонаддувом. Для наддува дизель оборудуют турбокомпрессором на выхлопных газах. Дизельные двигатели, оснащенные турбокомпрессором, более экономичны.

Принцип действия турбокомпрессора состоит в следующем. На валу турбокомпрессора сидят два турбинных колеса, размещенные в двух отдельных корпусах. Движущей силой для турбинных колес служат выхлопные газы дизельного двигателя. Они разгоняют вал компрессора, а поскольку ротор выхлопных газов и ротор свежего воздуха сидят на одном валу, то с такими же оборотами свежий воздух нагнетается в цилиндры. Применение турбокомпрессора повышает как мощность двигателя, так и крутящий момент. Предпосылкой эффективной работы двигателя является определенная скорость вращения вала компрессора, гарантирующая хорошую степень наполнения. Обычно двигатель вращается со скоростью не менее 3000 об/мин.

В статье использованы материалы из открытых источников:(Виктор Барановский. Автомобиль. 1001 совет)

По материалам: avto-opel.com

Загрузка …Поделиться “Система питания дизельного двигателя”

Система питания дизельного двигателя

5 (100%) проголосовало 2avto-opel.com

Система питания дизельного двигателя автомобиля

Строительные машины и оборудование, справочник

Категория:

1Отечественные автомобили

Система питания дизельного двигателя автомобиля

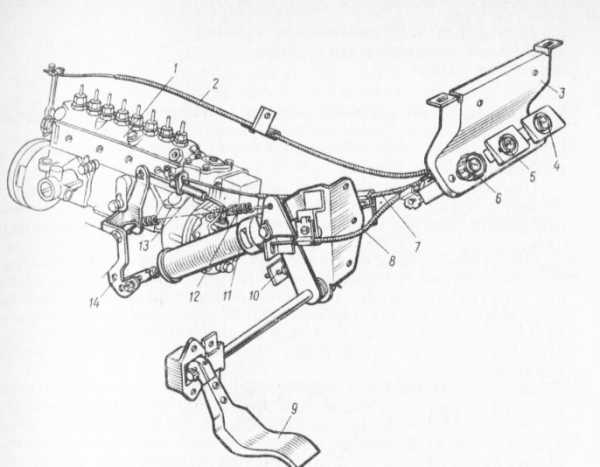

Система питания дизельного двигателя ЗИЛ-645 включает в себя системы питания двигателя топливом и воздухом и систему выпуска отработавших газов.

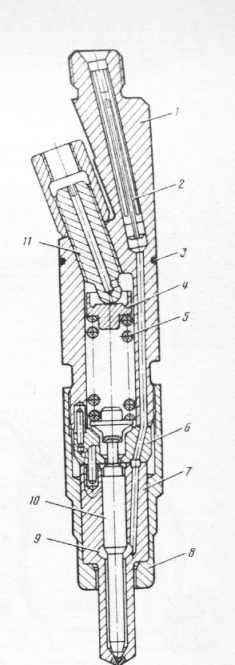

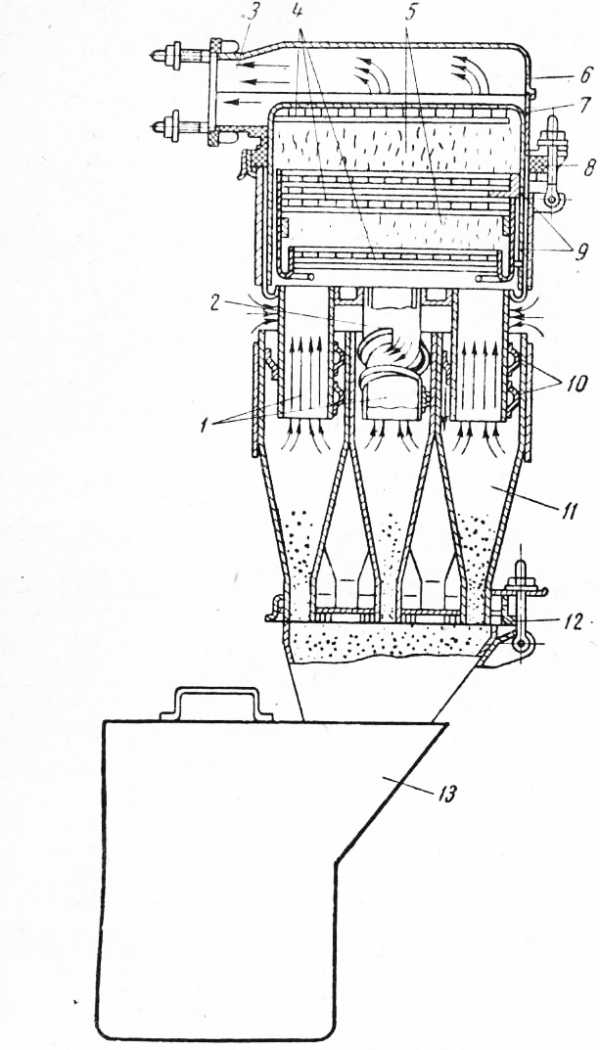

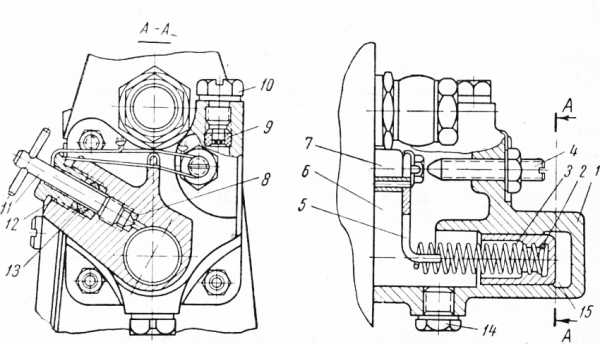

Система питания двигателя топливом. Топливная система (рис. 1) — раздельного типа. Она состоит из топливного бака, фильтров грубой и тонкой очистки топлива, топливоподкачивающего насоса низкого давления, насоса ручной подкачки топлива, топливного насоса высокого давления, регулятора частоты вращения коленчатого вала двигателя, автоматической муфты опережения впрыска топлива и топливопроводов. Топливо из бака засасывается топливоподкачивающим насосом 8 низкого давления через фильтр грубой и тонкой очистки топлива и подается по топливопроводам низкого давления к топливному насосу высокого давления (ТНВД), который подводит топливо к форсункам по топливопроводам высокого давления. Форсунки впрыскивают топливо в распыленном состоянии в камеры сгорания цилиндров двигателя. Избыточное топливо вместе с воздухом отводится через перепускной клапан ТНВД по сливным топливопроводам в топливный бак.

Топливный бак, изготовленный из освинцованной листовой стали, имеет внутренние перегородки, приемную трубку с сетчатым фильтром, датчик указателя уровня топлива, герметичную пробку заливной горловины и пробку для слива отстоя.

Фильтр грубой очистки топлива (рис. 2,а) крепится к кронштейну топливного бака. Топливо в фильтр подается из топливного бака через распределитель, очищается сетчатым фильтрующим элементом и поступает к топливоподкачивающему насосу. Находящиеся в топливе тяжелые частицы осаждаются в колпаке фильтра.

Фильтр тонкой очистки топлива (рис. 2, б) состоит из корпуса, двух сменных фильтрующих элементов и колпаков. Внутри колпаков приварены болты крепления к корпусу фильтра, в которые вворачиваются сливные пробки. В корпусе имеется клапан-жиклер, открывающийся при избыточном давлении в полости фильтра, равном 0,15±0,02 МПа, который регулируется путем подбора толщины регулировочной шайбы.

Рис. 1. Топливная система дизельного двигателя: 1— форсунка; 2 — топливопровод высокого давления; 3 и 10 — сливные топливопроводы: 4 — топливный насос высокого давления; 5 — топливный бак; 6 — пробка наливной горловины; 7 — фильтр грубой очистки топлива; 8 — топливоподкачивающий насос; 9 насос ручной подкачки топлива; ill — фильтр тонкой очистки топлива; 12 — муфта опережения впрыска топлива (стрелки означают пути движения топлива)

Топливоподкачивающий насос низкого давления поршневого типа установлен на корпусе ТНВД и приводится в действие от эксцентрика кулачкового вала ТНВД. Под действием кулачка толкатель и поршень совершают ход всасывания, и топливо заполняет пространство над поршнем. Возврат поршня осуществляется под действием пружины. При этом топливо подается через насос ручной подкачки топлива и фильтр тонкой очистки в ТНВД.

Рис. 2. Топливные фильтры грубой (а) и тонкой (б) очистки топлива: 1 — пробка сливного отверстия; 2 — колпак; 3 — успокоитель; 4 — фильтрующий элемент-— корпус фильтрующего элемента; 6 — распределитель топлива; 7 и 10 — болты- 8 — корпус; 9 — сменные фильтрующие элементы; 11 — клапан-жиклер;

Рис. 3. Топливоподкачивающий насос: 1 — корпус насоса; 2 — поршень; 3 — направляющая толкателя; 4 — кулачковый вал МИД с эксцентриком; 5 — толкатель; 6 — нагнетательный клапан; 7—пружина 8 — впускной клапан; 9 — корпус клапана; 10 — крышка

Насос ручной подкачки топлива (рис. 4) поршневого типа предназначен для заполнения топливного фильтра и удаления воздуха из систем питания перед пуском двигателя. Для подкачки топлива отворачивают и вытягивают вверх рукоятку. Одновременно перемещается связанный с рукояткой поршень, и топливо через впускной клапан заполняет полость под поршнем. При нажатии на рукоятку топливо подается к фильтру тонкой, очистки топлива. После подкачки рукоятку снова заворачивают.

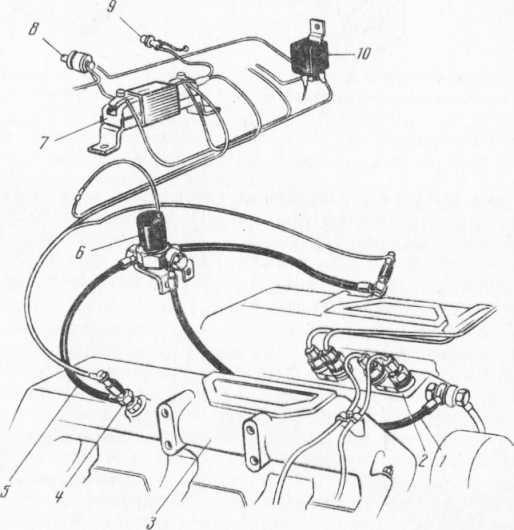

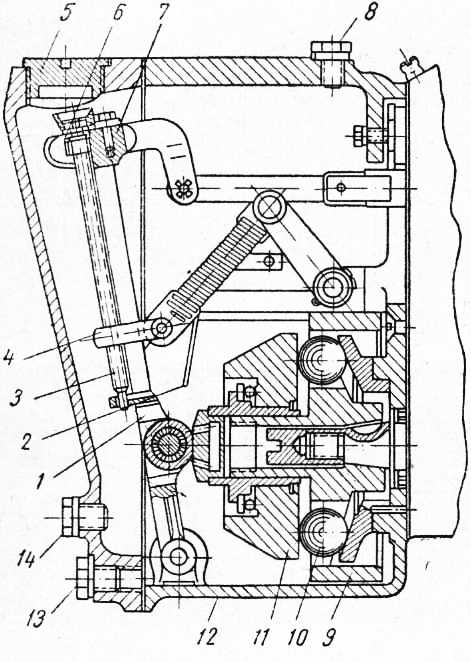

Топливный насос высокого давления (ТНВД) (рис. 5) имеет восемь секций, автоматическую муфту опережения впрыска топлива и механический регулятор частоты вращения. В корпусе насоса установлен кулачковый вал, вращающийся в подшипниках. При вращении кулачкового вала усилие передается на роликовый толкатель, прижатый к кулачку пружиной, и далее через регулировочные прокладки на плунжер насосной секции.

Секция насоса состоит из плунжера, гильзы плунжера, поворотной втулки, штуцера, ввернутого в корпус насоса и наг гнетательного клапана с седлом. Гильза и плунжер являются прецизионной парой, распаривание которой не допускается. К верхнему торцу гильзы штуцером прижато седло нагнетательного клапана, который прижат к седлу пружиной. Топливо поступает из топливопровода низкого давления через штуцер к отверстиям гильз насосных секций.

При движении плунжера вниз под действием пружины топливо поступает в подплунжерную полость. При движении плунжера вверх давление в результате закрытия впускного отверстия гильзы возрастает, открывается нагнетательный клапан и топливо по топливопроводу высокого давления подается к форсунке. Движущийся вверх плунжер в это время продолжает сжимать топливо. Как только давление превысит 18,5 МПа, игла форсунки под действием давления топлива преодолеет усилие пружины, поднимется и обеспечит тем самым впрыск топлива в цилиндр двигателя.

Рис. 4. Насос ручной подкачки топлива: 1 — цилиндр; 2 — рукоятка насоса с поршнем; 3 и 5—штуцера; 4 — корпус; 6 — пружина; 7 — нагнетательный клапан; 8 — пластинчатая пружина; 9 — впускной клапан

Рис. 5. Топливный насос высокого давления: 1 и 3—штуцера топливного насоса; 2— вытеснитель топлива; 4 — пружина нагнетательного клапана; 5 — нагнетательный клапан; 6 — плунжер; 7 — гильза плунжера; 8—винт выпуска воздуха; 9— поворотная втулка плунжера; 10 — зубчатый сектор; 11— зубчатая рейка; 12—пружина; 13 — толкатель; 14 — корпус насоса; 15 — ролик толкателя; 16—шарикоподшипник; 17 — кулачковый вал; 18 — регулировочные прокладки; 19 -— крышке насоса; 20 — топливопод-качивающий насос; 21 — муфта опережения впрыска топлива; 22 — муфта привода топливного насоса

По мере движения плунжера вверх его отсечная кромка достигает отверстия в гильзе, что приводит к резкому падению давления в надплунжерной полости, в результате чего нагнетательный клапан под действием пружины опускается и перекрывает подачу топлива к форсунке.

Привод топливного насоса осуществляется от шестерни распределительного вала через приводной валик, который вращается в двух шарикоподшипниках с одинаковой частотой с распределительным валом. Крутящий момент от приводного валика на кулачковый вал насоса передается через муфту, состоящую из ведущей и ведомой полумуфт. Овальные пазы ведущей полумуфты позволяют ведомой полумуфте поворачиваться вместе с автоматической муфтой опережения впрыска и кулачковым валом насоса относительно коленчатого вала двигателя и изменять тем самым начало подачи топлива в цилиндры. Для регулировки начала подачи топлива на корпусе ТНВД и муфты имеются метки.

Регулятор частоты вращения — двухрежимный, устанавливает минимальную частоту вращения коленчатого вала двигателя, равную 600 об/мин, и ограничивает максимальную частоту вращения до 2800 об/мин. В этом диапазоне частоты вращения подача топлива осуществляется водителем через педаль подачи топлива. При частоте свыше 2800 об/мин центробежные силы перемещают грузы регулятора, преодолевая сопротивление пружин, и передвигают рейку топливного насоса, резко уменьшая подачу топлива, в результате чего частота вращения коленчатого вала двигателя снижается.

Автоматическая муфта опережения впрыска топлива состоит из соединенной с приводным валиком ведущей и двух ведомых полумуфт, которые установлены на переднем конце кулачкового вала насоса. При увеличении частоты вращения коленчатого вала под действием центробежных сил грузы расходятся, и ведомые полумуфты поворачиваются относительно ведущей полумуфты в направлении вращения кулачкового вала насоса, Что вызывает увеличение угла опережения впрыска топлива. При уменьшении частоты вращения вала грузы под действием пружины сходятся и поворачивают полумуфты в обратную сторону.

Рис. 7. Регулятор частоты вращения коленчатого вала: 1 — насос высокого давления; 2— верхняя крышка; 3— регулировочный болт; 4 — крышка регулятора; 5 — кулиса; 6 — палец направляющего ползуна; 7 — нижний ползун; 8 — ось кулисы; 9 — ползун углового рычага; 10 — угловой рычаг регулятора; 11 — корпус регулятора; 12 — ось груза; 13 — груз регулятора; 14 н 16 — крестовины; 15 — демпфер; 17 — гайка фиксации крестовины; 18 — упорная шайба; 19 — ось крестовины; 20 — пружины; 21 — тарелка пружины; 22 — рейка топливного насоса

Форсунка состоит из корпуса, к нижнему торцу которого гайкой присоединены проставка и корпус распылителя. Корпус распылителя с иглой составляет прецизионную пару и не может быть распарен. Распылитель имеет сопловых отверстия. Топливо подводится к форсунке от ТНВД через щелевой фильтр, по каналам поступает в кольцевую полость, отжимает иглу и впрыскивается в цилиндр.

Форсунка закрепляется в гнезде головки цилиндра скобой. Торец гайки уплотняют от прорыва газов медной шайбой.

Рис. 8 Автоматическая муфта опережения впрыска топлива.

Рис. 9. Форсунка:

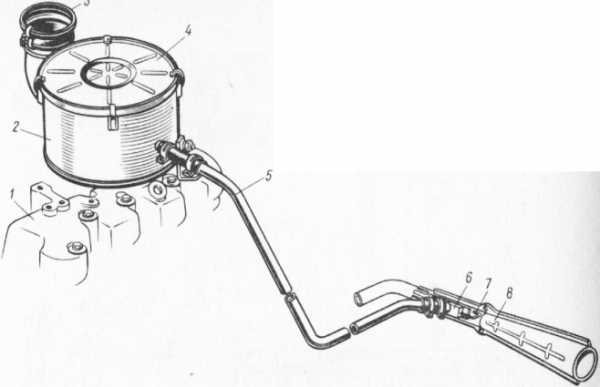

Рис. 10. Система питания двигателя воздухом с автоматической очисткой от пыли воздушного фильтра: 1 — впускная труба: 2 — воздушный фильтр; 3 — воздухозаборник; 4 — крышка фильтрующего элемента; 5 — труба отсоса пыли; 6 — заслонка; 7 — рукоятка заслонки; 8 — эжектор

Топливопроводы низкого давления — пластмассовые, высокого давления — металлические- Топливопроводы присоединяются к приборам системы питания при помощи штуцеров.

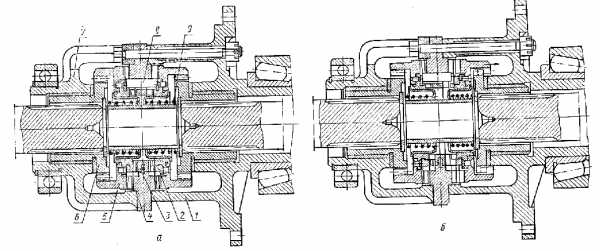

Система питания двигателя воздухом. Данная система (рис. 10) включает в себя воздухозаборник, воздушный фильтр и эжектор для отсоса пыли, с заслонкой.

Воздушный фильтр (рис. 11) —двухступенчатый, с инерционной решеткой, автоматическим отсосом пыли и сменным бумажным фильтрующим элементом, состоит из корпуса, фильтрующего элемента и крышки. Крышка крепится к корпусу четырьмя защелками. Воздух через воздухозаборник подается в первую ступень фильтра с инерционной решеткой. В результате резкого изменения направления воздуха в инерционной решетке крупные частицы пыли отделяются и под действием разрежения в патрубке, соединенном с эжектором глушителя, выбрасываются с отработавшими газами в атмосферу. Затем предварительно очищенный воздух поступает во вторую ступень с бумажным фильтрующим элементом, проходя через который оставляет на нем мелкие частицы пыли, и поступает в двигатель. Попадание воды в воздушный фильтр недопустимо, так как при попадании ее в цилиндры двигателя может произойти гидравлический удар, сопровождающийся поломкой деталей кривошипно-шатунного механизма.

В системе питания двигателя воздухом на впускном трубопроводе установлен индикатор засоренности воздушного фильтра, который при засорении фильтра под действием возрастающего разрежения во впускных трубопроводах двигателя сигнализирует о необходимости промывки фильтра или замены бумажного фильтрующего элемента.

Рис. 11. Воздушный фильтр: 1 — воздухозаборник; 2 — распорная пружина; 3 — фильтрующий элемент; 4 — уплотнитель; 5 — крышка; 6 — винт; 7 — защелка; 8 — корпус; 9 — патрубок отсоса пыли; 10 — кронштейн; 11 — воздухопровод двигателя; 12 — шплинт; 13 — центробежный воздухоочиститель; 14 — хомутик

Система выпуска отработавших газов (рис. 12). Она состоит из двух выпускных трубопроводов, двух приемных труб, гибкого металлического рукава, глушителя, на выпускной трубе которого установлен эжектор отсоса пыли. Глушитель представляет собой ряд соединенных последовательно акустических камер, поглощающих энергию отработавших газов.

Рис. 12. Система выпуска газов: 1 — уплотнительное кольцо; 2—приемные трубы; 3— тройник; 4 — задняя приемная труба; 5 — глушитель; 6 — выпускная труба; 7 — рукоятка заслонки; 8— эжектор; 9 — газоотборный патрубок; 10— корпус заслонки; 11 — патрубок отсоса пыли; 12 — пневматический цилиндр вспомогательной тормозной системы; 13 — тормозной механизм вспомогательной тормозной системы (моторный тормоз)

Система электрофакельного подогревателя (рис. 4.23) (термостарт) предназначена для ускорения пуска холодного двигателя прл температуре окружающего воздуха до минус 25 °С. При испарении и воспламенении топлива на электросвечах 4 возникает факел, который подогревает поступающий в цилиндры двигателя воздух.

Свечи ввернуты во впускные трубопроводы и соединены топливопроводами с электромагнитным топливным клапаном. Топливо к клапану подводится из системы питания двигателя.