Срок полезного использования винтового компрессора – Четвертая группа (имущество со сроком полезного использования свыше 5 лет до 7 лет включительно) постановление правительства РФ от 01-01-2002 1 (ред от 08-08-2003) о классификации основных средств включаемых в амортизационные группы (2018). Актуально в 2018 году

АИГРУПП – технологии вашего успеха!

Срок службы компрессора

|

Частные пользователи и промышленные организации много лет для производства сжатого воздуха использовали поршневые компрессоры. Не так давно на рынке появилось более сложное и техническо-продвинутое оборудование – винтовые компрессоры. Разница между поршневым и винтовым компрессором состоит в принципе работы механизма, их стоимости, характеристиках вибрации, шума и т.д. Ресурс работы винтового компрессора значительно превышает показатели поршневого |

|

Что влияет на срок службы компрессора

Основные особенности, влияющие на срок службы компрессора:

1. Температура воздуха. В компрессорах для смазки подвижных частей применяется масло, характеристики которого влияют на срок службы оборудования. Например, если температура помещения, где установлен компрессор, снижается до +5°С, то масло внутри оборудования становится более густым. Густое состояние смазки приводит к затруднениям старта двигателя и к проблемам его дальнейшей работы. И в то же время, при температуре +45°С, масло делается очень жидким и не может полностью защитить подвижные детали, что приводит к чрезмерному износу механизмов.

2. Параметры электросети. Для любого устройства критическое значение сети имеет соответствие характеристик электросети требованиям электропитания оборудования. Компрессорное оборудование также не является исключением. Перекос или понижение фаз, скачки напряжения могут вызвать поломку как поршневого, так и винтового компрессора.

3. Техническое обслуживание. Компрессорное оборудование нуждается в грамотном и своевременном техническом обслуживании. При регулярном прохождении проверки компрессоров и постоянном устранении их мелких неисправностей, срок службы оборудования значительно увеличивается.

4. Самое важное – Правильный выбор компрессорного оборудования. Перед тем, как купить компрессор, нужно точно определиться, каким параметрам эксплуатации он должно соответствовать и для каких целей будет применяться.

Почему винтовой компрессор и поршневой имеют разный срок службы

| Основная причина длительности эксплуатации разных типов компрессоров обусловлена принципом действия каждого их них. Более старый поршневой компрессор совершает подачу воздуха с помощью движения поршня по цилиндру, размещенного внутри оборудования. Движется он за счет кривошипно-шатунного механизма с коленчатым валом. Данная конструкция отличается своей дешевизной и простотой. Но за счет возвратно-поступательного движения поршня, поршневой компрессор испытывает вибрационные нагрузки и серьезные удары, что приводит к высокому уровню шума. Эти факторы являются первопричиной меньшего срока эксплуатации поршневого компрессора. |

Важным преимуществом винтового компрессора является то, что нагнетания воздуха создается за счет винтовой пары роторов. Сжатие воздуха происходит с помощью масла, после чего воздух в специальном отсеке отделяется и подается потребителю. Данная конструкция более сложная в исполнении, но при эксплуатации не создает вибрацию или шум и не требует специальных решений для установки. Поэтому срок службы винтового компрессора отличается более длительным периодом.

Средний срок эксплуатации поршневого компрессора составляет 2-3 года,

а срок службы винтового компрессора – 12-15 лет

Как увеличить срок службы компрессора?

Чтобы максимально продлить срок службы компрессорного оборудования, необходимо:

-

определить цели его использования. Нужно уяснить, компрессор нужен для постоянной подачи воздуха, или для кратковременной его подачи. В первом случае подойдет винтовой компрессор, во втором случае больше подходит поршневой компрессор.

-

учитывать габариты, характеристики и мощность выбираемого оборудования.

-

детально ознакомиться с инструкцией по монтажу и эксплуатации компрессора

-

обеспечить компрессорное оборудование качественным электропитанием

-

обеспечьте в помещении, где установлен компрессор, оптимальную окружающую температуру

-

вовремя выполняйте техническое обслуживание компрессора

Если у вас остались вопросы, позвоните в компанию «АИРГРУПП» по телефону (067) 777-87-17 или напишите на наш адрес электронной почты [email protected]

airgroupltd.com

срок службы винтовых и поршневых компрессоров

Что такое ресурс компрессора?

Ресурс – это срок службы компрессора, на который он рассчитан производителем. Обычно эта мера зависит от нескольких факторов, например: от качества агрегата, соблюдения правил его использования, чистоты помещения и сжимаемого газа, температуры в помещении, технического обслуживания и так далее. Каждый производитель устанавливает свои эксплуатационные сроки. После того, как наработка дошла до максимальной отметки, компрессор считается изношенным. Его включение может быть опасным и привести к нежелательным последствиям, как например, повреждению электропровода. Изношенный агрегат необходимо заменить на новый, либо провести капитальный ремонт.

Иногда случается и так, что компрессор выходит из строя значительно раньше, не отработав назначенное время. Чтобы поддерживать его эффективную работу на протяжении всего срока службы, необходимо следовать правилам эксплуатации.

Три главных правила для долгой службы компрессора

- Во-первых, как мы уже писали выше, компрессор должен содержаться в чистом помещении. Дело в том, что при наличии пыли и других загрязнений качество всасываемого воздуха низкое. Попадая в рабочую камеру, частицы пыли задерживаются фильтром. Но при повышенном уровне загрязнения воздуха фильтр быстро забивается и перестает функционировать. Грязь оседает на стенках камеры, рабочих деталей, что и приводит к их быстрому износу. Стоит также добавить, что на чистом оборудовании легче заметить неполадки, например, течь или утечку воздуха.

- Во-вторых, всегда перед покупкой и установкой компрессорной станции проводите предпроектного обследование, пневмоаудит и проектирование пневмолиний. Этот комплекс услуг позволит проанализировать технические характеристики помещения, где будет установлен компрессор, подобрать подходящее оборудование и спроектировать качественные пневмолинии с учётом планируемой нагрузки и энергозатрат. Также особое внимание надо уделить электросети. Очень часто компрессоры ломаются из-за скачков напряжения, перекоса фаз. Конечно, этот вопрос можно решить на этапе предпроектного обследования: специалист делает заключение о состоянии помещения и даёт рекомендации, выполнение которых предотвращает подобный риск. Однако все же стоит время от времени замерять величину тока и напряжения сети, даже на пневмолиниях, построенных по качественным проектам.

- В-третьих, следите за работой компрессора. Если в процессе работы вы слышите странные механические звуки, например, стук или свист, или оборудование работает без остановки в течение длительного времени, остановите работу и обратитесь в сервисную службу. НЕ включайте компрессор до устранения неполадки, так как это может привести к более серьезным повреждениям и, как следствие, к бóльшим затратам. Техническое обслуживание и ремонт агрегата доверяйте только сертифицированным профессионалам: результат гарантирован, плюс так дешевле и быстрее.

Срок службы компрессора

Специалисты компании ЭнергоПроф знают, что делать, чтобы срок службы компрессора был длительным и оборудование не вышло из строя раньше времени. У нас Вы можете не только приобрести компрессорные станции, но также получить консультации по вопросам их эксплуатации.

Каждая из компрессорных установок обладает определенным техническим ресурсом, компрессор должен отработать до абсолютного износа деталей не меньше установленного производителем срока. Под абсолютным износом подразумевается такая ситуация, когда уже нет смысла осуществлять ремонтные работы, а целесообразнее приобрести новое оборудование.

Средний срок службы компрессоров у каждого типа оборудования свой. Например, коаксиальные поршневые модели рассчитаны на срок в среднем 2-3 года, а поршневой прибор с ременным приводом может прослужить до 4-5 лет. Ресурсоёмкость безмасляных агрегатов при правильном использовании – около 2 лет. Существенно большими ресурсными возможностями обладают винтовые установки. Срок службы таких компрессоров может доходить до 10-12 лет.

По всем вопросам приобретения компрессорных станций, их монтажа и обслуживания обращайтесь к специалистам компании ЭнергоПроф по телефону 8 (800) 333-47-93. Мы поможем с выбором товара.

Автор: Иван Чернов

www.compressortyt.ru

Срок службы воздушных винтовых и поршневых компрессоров

Промышленные предприятия, а также частные пользователи много лет используют для преобразования электрической энергии в сжатый воздух компрессоры поршневые. Однако, не так давно на рынке специализированного оборудования появились более сложные и технически продвинутые винтовые компрессоры.

Разница между этими типами устройств состоит в:

- принципе работы механизма;

- стоимости агрегатов;

- характеристиках шума, вибрации, а также других аспектах.

Зачастую производители компрессоров винтового типа заявляют, что ресурс его работы значительно превышает показатели поршневого компрессора. В этой статье мы рассмотрим вопросы, связанные со сроком службы обоих типов устройств.

Что влияет на срок службы компрессора?

К основным факторам, влияющим на продолжительность работы агрегатов стоит отнести следующие особенности.

- Температура воздуха. В связи с тем, что в компрессорах для смазки подвижных частей используется масло, его характеристики могут оказывать значительное влияние на срок службы агрегата. Например, если температура в помещении где используется устройство снижается до +5 градусов Цельсия, то масло внутри компрессора становится слишком густым. Такое состояние смазки приводит к проблемам при старте электродвигателя. В то же время, если температура воздуха поднимется выше +45 градусов Цельсия, масло становится слишком жидким и не обеспечивает должной защиты подвижных деталей. Таким образом возникает чрезмерный износ механизмов. Как видим, влияние температуры окружающей среды может снизить срок службы оборудования.

- Параметры электросети. Не секрет, что для любого оборудования или электрического прибора критическое значение имеет соответствие характеристик электросети требованиям электропитания устройства. Пневматическое оборудование также не является исключением. Скачки напряжения, его понижение или перекос фаз могут вызвать поломку как винтового, так и поршневого компрессора.

- Техническое обслуживание. Любое промышленное оборудование нуждается в своевременном и грамотном техническом обслуживании. Если игнорировать тот факт, что пневматическое оборудование должно регулярно проходить проверку, при которой устраняются какие-либо мелкие неисправности, то срок службы любого из этих типов агрегатов может значительно сократиться.

Кроме этого, важно помнить, что решающую роль в продолжительности эксплуатации компрессора играет правильный выбор агрегата. При покупке устройства необходимо точно знать, для каких целей оно будет использоваться и каким параметрам эксплуатации должно соответствовать.

Почему поршневой и винтовой компрессоры имеют разные сроки службы?

Основная причина разницы в длительности эксплуатации этих типов устройств состоит в принципе действия каждого из них. Традиционный и более старый поршневой тип обеспечивает подачу сжатого воздуха благодаря движению поршня по цилиндру, размещённых внутри корпуса агрегата. В движение он приводится кривошипно-шатунным механизмом с коленчатым валом. Такая конструкция отличается своей простотой и невысокой стоимостью деталей. Однако, за счёт возвратно-поступательного движения поршня компрессор испытывает серьёзные ударные и вибрационные нагрузки. Кроме этого, при его работе создаётся высокий уровень шума. Все эти факторы и являются причиной меньшего срока службы агрегата.

Отличием винтового компрессора является то, что нагнетание воздуха происходит при помощи винтовой пары роторов. Сжатие происходит при помощи масла, после чего воздух отделяется в специальном отсеке и подаётся потребителю. Такая конструкция отличается более сложным исполнением, однако, она не производит шум или вибрацию, а также не требует специальных решений для установки. Именно поэтому срок службы такого агрегата отличается более длительным периодом.

Специалисты утверждают, что в среднем срок эксплуатации первого типа устройств равен 2-3 годам, в то время как второй тип оборудования может служить 10-12 лет.

Как продлить срок службы компрессора?

Чтобы максимально долго использовать пневматическое оборудование, прежде всего стоит определить для каких целей оно будет использоваться. Например, если не учитывать характеристики производительности и мощности, а также габариты устройства и другие показатели, узнайте нужен ли вам агрегат, обеспечивающий постоянную подачу сжатого воздуха, или требуется устройство работающее кратковременно с перерывами. В первом случае вам подойдёт винтовой компрессор, в то время как для второго варианта предпочтительнее выбрать поршневой. Также придерживайтесь простых правил:

- Ознакомьтесь с инструкцией по монтажу агрегата и следуйте им при установке.

- Позаботьтесь об обеспечении оборудования качественным электропитанием.

- Эксплуатируйте устройство в оптимальном температурном режиме.

- Вовремя проводите техническое обслуживание.

Если у вас остались вопросы, позвоните в компанию “StarKraft” по телефону +7(495)544-51-39 или напишите письмо на наш адрес электронной почты [email protected].

Подготовлено:Светлана Добронравова

www.starkraft.ru

Ресурс и срок службы компрессорного оборудования. Статьи

Компрессор – агрегат, предназначенный для производства сжатого воздуха. По принципу работы — это насос, только вместо воды он качает воздух. Компрессор служит для преобразования энергии электрической в энергию сжатого воздуха. Переход электроэнергии в пневмотическую даёт высокий качественный уровень безопасности и экономичности в использовании.

Компрессорное оборудование можно поделить, условно, на три типа: бытовое, полупрофессиональное и профессиональное оборудование. В состав компрессора, как правило, входит ресивер.

Ресивер воздушный предназначается главным образом для уменьшения колебаний давления, вызываемых пульсирующей подачей воздуха, а также держит запас сжатого воздуха во время краткосрочного отключения оборудования.

Но, несмотря на качество компрессора, любое оборудование подвержено износу и имеет свой ресурс. Во избежание преждевременного выхода из строя необходимо своевременно проводить технический осмотр данного агрегата и выполнять ряд работ для предотвращения поломок.

Что такое ресурс?

В первую очередь стоит понять, что такое ресурс? В технической литературе это слово означает случайную величину, при достижении которой дальнейшая работа с оборудование нежелательна в связи с возникновение опасности для человека или снижением эффективности на производстве. «Случайная величина» берётся из расчёта многих окружающих факторов: температуры окружающей среды, чистоты воздуха и помещения, состояния электросети, качества обслуживания и, конечно, от выбора компрессора.

Чистота компрессора и помещения во многом влияют на состояние агрегата. На чистом оборудовании легче выявить видимые неисправности: утечка газа, течь. Но чистота воздуха является главным залогом долгой службы пневмооборудования.

Также большинство неисправностей возникают в связи с неисправностью электросети. И в-первую очередь – это пониженное питающее напряжение и его скачки в сети или перекос фаз. Во избежание проблем с электросетью необходимо периодически производить контрольные замеры величины тока и напряжения.

Температура окружающей среды, для эффективной и безопасной работы (самого агрегата), должна соответствовать грани от +5 до +45 °С. При температуре ниже +5, может возникнуть процесс загустевания масла компрессора, что приведёт к проблемам в запуске оборудования. Если же температура будет превышать +45 °С, то это вызовет разжижения масла, и трение между деталями увеличится, что в конечном итоге усилит износ.

Своевременность технического обслуживания в пояснении не нуждается, это обязательная процедура для поддержания компрессорного оборудования в работоспособном состоянии.

И последний фактор – самый главный и значимый – компрессор должен быть выбран правильно, с учётом объёма планируемых работ и энергозатрат.

Но также необходимо и правильно следить за процессом работы, контролировать его. Например, если агрегат работает в течение всего дня почти без остановки, то это явный признак ненормальной работы. Причинами такой работы могут являться: проблемы с самим компрессором, несоответствие между производительностью и реальным потреблением воздуха, утечки в системе сжатого воздуха.

Совершенно недопустима эксплуатация компрессорного оборудования, если при его работе слышны посторонние механические звуки (гул, свист).

Как показывает практика, в нормальных условия компрессор поршневого типа в среднем рассчитан на срок службы от 2-3 лет. Винтовой же тип может обеспечить выработку в 30 000-40 000 рабочих часов (10-12 лет).

Добавить в

www.kompr.ru

Срок службы поршневого компрессора

Перед каждым покупателем воздушного компрессора всегда встает вопрос о том, как долго он прослужит. Большинство агрегатов, которые пользуются спросом среди потребителей, являются поршневые компрессоры, которые имеют массу достоинств.

Особенности поршневых компрессоров

Относительно других типов воздушных компрессоров, поршневые модели просты в производстве, имеют приемлемую стоимость, а также высокую степень ремонтопригодности.

Поршневые компрессоры не зря называют «вечными машинами», поскольку их внутренние части могут обновляться большое количество раз и подлежать полной замене.

Единственное, что не меняется – это несущая рама. Поэтому, при появлении неблагоприятных условий, поршневые компрессоры эффективнее машин с другими технологиями сжатия.

Параметры влияющие на срок службы компрессора

На продолжительность срока службы поршневого компрессора влияют условия его эксплуатации. Например, температура воздуха в помещении, где он используется.

Если температура опускается ниже +5 °С, масло приобретает слишком густую консистенцию, от чего происходят проблемы при запуске двигателя. При температуре выше +45 °С происходит обратное – масло становится чрезмерно жидким и не обеспечивает необходимую защиту для подвижных деталей, из-за чего происходит чрезмерный износ.

Как показывает опыт, температура окружающей среды оказывает влияние на продолжительность службы компрессора.

Соответствие параметров электрической сети к требованиям электропитания, также оказывает влияние на срок службы компрессора, как другого электрооборудования. Перекос фаз и перепады напряжения могут вывести пневматическое оборудование из строя.

Грамотное и своевременное техническое обслуживание поршневого компрессора значительно увеличивает срок его эксплуатации. Регулярное устранение мелких неисправностей и проверка положительно влияют на работоспособность пневматического оборудования.

Стоит отметить, что для того, чтобы максимально продлить срок службы поршневого компрессора, нужно использовать его строго по назначению. Поршневые модели компрессоров обычно используются для бытовых нужд, либо мелкого производства. Для больших промышленных масштабов стоит выбирать винтовые компрессоры.

Компания «ТД КРОН» реализует компрессорное оборудование высокого качества для любого использования. Обратившись в нашу компанию, Вы можете купить поршневые и винтовые компрессоры по выгодной цене.

www.compressor-rnd.ru

Винтовой компрессор — Статьи — ПневмоЛенд

Винтовой компрессор — Статьи — ПневмоЛенд карта сайта- data-tags=””> 6 }, ctx) %>

q

—до q

- data-tags=””>: 6 }, ctx) grp_dscr || (grp_dscr = sngl_grp_dscr) %>

- data-tags=””> 6 }, ctx) %>

q

0 ) { if ( _.isNull(estimated_delivery) ) { %>Есть в наличииСрок поставки: Нет в наличии

0 && quantity > minimal_sale_quantity) { %>- data-tags=””>: 6 }, ctx) %>

Компрессоры элемент(ы) 1 – 16 из 295

- Компрессор DCF-1300/270 CT11

- Поршневой блок Remeza lb 30-2

- Компрессоры: Компрессоры маcляные коаксиальные ABAC

- Metabo Basic 250-24 W OF Компрессор безмасленный 1.5кВт,24л

- Metabo Basic 250-24 W Компрессор масленный1.5кВт,24л

- Metabo Basic 250-50 W Компрессор масленный 1.5кВт,50л

- Metabo MEGA 350-100 D Компрессор 2.2кВт,320/м,400В,10б,90л

- Metabo MEGA 350-100 W Компрессор 2.2кВт,320/м,230В,10б,90л

- Metabo MEGA 350-150 D Компрессор 2.2кВт,320/м,400В,10б,150л

- Metabo MEGA 400-50 D Компрессор 2.2кВт,400/м,400В,10б,50л

- Metabo MEGA 400-50 W Компрессор 2.2кВт,400/м,230В,10б,50л

- Metabo MEGA 520-200 D Компрессор 3кВт,490/м,400В,10б,200л

- Metabo MEGA 550-90 D Компрессор 3кВт,510/м,400В,11б,90л

- Metabo MEGA 580-200 D Компрессор 3кВт,580/м,400В,11б,200л

- Metabo MEGA 650-270 D Компрессор 4кВт,650/м,400В,11б,270л

- Metabo MEGA 700-90 D Компрессор 4кВт,650/м,400В,11б,90л

Винтовые компрессоры (или винтовые воздушные компрессоры) – компрессоры, в которых сжатие среды достигается при помощи двух сцепленных между собой роторов с винтовыми зубьями. Винтовые компрессоры относятся к классу ротационных машин объемного принципа действия. Подача сжатого воздуха от компрессора, может быть использован как источник энергии для исполнительных механизмов, так и для проведения каких либо технологических процессов, связанных с применением сжатого воздуха.

В настоящее время винтовые компрессоры получили наибольшее распространение на различных типах производства благодаря своим преимуществам. Применение винтового компрессора на производстве позволяет существенно снизить затраты на выработку сжатого воздуха, что повышает рентабельность всего производства.

К основным техническим параметром винтового компрессора является производительность на выходе – это чистая производительность. Не путать производительностью на входе. Отличаются они существенно, порядком 20 – 30%. Производительность компрессора на входе всегда выше, чем «чистая производительность». Эти показатели иногда и озвучивают, а на деле получается иная картина. Измеряется производительность в «литр/мин», или «метр кубический/мин». Наиболее приемлемый показатель для автосервиса и шиномонтажа – это «л/мин». Пневматический гайковерт автомобильный потребляет приблизительно 150 – 300 л/мин – все зависит от производительности самого гайковерта, а вот например грузовой гайковерт потребляет уже за 1000 л/мин.

Следующий не маловажный параметр это объём ресивера. Но учитывая, что у винтовых компрессоров производительность всегда высокая, поэтому ресивер особо не отличаются разняться от 200 до 500л, бывают и больше, но мы их не рассматриваем.

Параметр давления. Нормальное давление компрессора 8 атмосфер, но некоторые установки (например генератор азота для накачки шин) работают при 10 атм. Для этого берут либо компрессор по эту установку, либо можно выжать из существующего, путем подкручивания воздушного редуктора и клапана сброса давления.

Питания сети – на это тоже стоит обратить внимание, так как не все точки шиномонтажа и австосервисы могут себе позволить напряжения 380 вольт. Парой даже 220 не стабильно (решение этой проблемы мы рассматривать не будем).

По всем этим параметрам можно ориентироваться для выбора компрессора. Развитие на месте не стоит, поэтому рекомендуем всегда берите с запасом.

Принцип работы винтового компрессора.

Воздух через всасывающий клапан и воздушный фильтр поступает в винтовую пару , которая является “сердцем” компрессора. Здесь он смешивается с маслом, циркулирующим по замкнутому контуру, и образовавшаяся воздушно-масляная смесь нагнетается с помощью винтового блока в пневмосистему. Разделение масла и воздуха происходит в сепараторе. Очищенный от масла воздух через охлаждающий радиатор поступает на выход компрессора, а масло возвращается в винтовую пару. В зависимости от температуры оно проходит либо по малому кругу, либо по большому, через масляный радиатор. Регулировка осуществляется с помощью термостата. Винтовая пара приводится в движение электродвигателем, а автоматическое включение и выключение компрессора осуществляется с помощью реле давления.

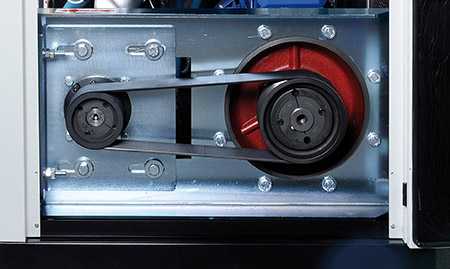

Основой винтового компрессора является винтовая группа.

Рабочий элемент винтовой группы – это винтовая пара, состоящая из двух взаимносцепленных “червячных” роторов. Обычно, ведущий ротор выполнен как винт с четырехзаходной резьбой (витками), а ведомый с шестью.

Такое передаточное число считается оптимальным и сделано для того, чтобы уменьшить нагрузку на ведущий винт. Объем сжатия образуется между витками винтовой группы и корпусом . Полный рабочий цикл сжатия осуществляется за один оборот ведущего винта. Из всего сказанного следует, что данная конструкция может работать только при условии очень точного прецизионного исполнения всех частей рабочего элемента (корпуса и двух взаимно подогнанных роторов).

Такое устройство принципиально отличается от поршневого компрессора, для которого характерно возвратно-поступательное движение поршня в цилиндре, приводящее к повышенному нагреву и возникновению сильных вибраций. Именно поэтому использование промышленных поршневых компрессоров требует закладки массивного фундамента для компенсации вибраций и применения водяного охлаждения, то есть организации системы оборотного водоснабжения с громоздкими градирнями.

Особо следует остановиться на роли масла в винтовом компрессоре, которое выполняет сразу несколько функций:

– создание масляной пленки и обеспечение зазора между роторами винтовой группы;

– транспортировка воздуха;

– смазка подшипников рабочего элемента;

– отвод тепла.

Для обеспечения температурного режима, масло, циркулирующее в компрессоре, прокачивается через охлаждающий радиатор . Дело в том, что при очень высоких температурах, выше 110°С, оно теряет свою плотность, а это грозит заклиниванием роторов винтовой пары. В то же время, при низких температурах масло обладает излишней вязкостью, а, кроме того, холодная воздушно-масляная смесь может привести к образованию конденсата, что ухудшает качество воздуха на выходе компрессора. Для того чтобы температура масла как можно быстрее достигла рабочего значения, используется термостат . То есть, существует малый круг циркуляции масла, когда оно, минуя радиатор, возвращается в систему. По мере нагрева, включается большой круг циркуляции через радиатор. Открытие термостата наступает при достижении температуры масла около 70°С.

Воздушно-масляный радиатор является двухсекционным, комбинированным. Кроме охлаждения масла он служит и для охлаждения воздуха. Благодаря этому разница между температурой окружающей среды и температурой воздуха на выходе компрессора не превышает 7°С. Это позволяет обеспечить дальнейшую эффективную работу осушителя и всей системы подготовки воздуха.

Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается внутрь компрессора вентилятором , установленным на валу электродвигателя . Все панели компрессора во время работы должны быть обязательно закрыты, именно так задается максимально эффективное направление движения воздуха, обеспечивающего отбор тепла, вырабатываемого во время сжатия. Возможно вторичное использование нагретого воздуха, например, для обогрева помещений в зимнее время.

Из сказанного выше следует, что винтовая пара может работать только при условии, если она постоянно находится в воздушно-масляной смеси.

Возникающая при этом проблема отделения воздуха от масла решается с помощью следующих элементов :

– маслосборный ресивер ;

– маслоотделительный фильтр ;

– устройство возврата масла.

Система отделения масла имеет три ступени очистки, что обеспечивает ее максимальную эффективность. В результате остаточное содержание масла в сжатом воздухе не превышает 3 мг/куб. м. На первом этапе отделение происходит за счет центробежных сил и силы тяжести. Воздушно-масляная смесь поступает из винтовой группы по соединительному шлангу в ресивер маслоотделителя. Ударяясь о стенки сосуда, более тяжелые частицы масла под воздействием силы тяжести и центробежных сил опускаются на дно. Для второй ступени механической очистки используется разделительная перегородка, расположенная в средине ресивера выше входного отверстия. Воздушно-масляная смесь, поднимаясь, проходит через отверстия в перегородке, на которой так же оседают частицы масла. Оконечным элементом внутренней очистки является фильтр маслоотделителя, представляющий собой обычный керамический фильтрующий элемент. Масло, которое задерживается фильтром, скапливается в специальном углублении и возвращается в винтовой блок через соединительную трубку.

Маслосборный ресивер снабжен предохранительным клапаном, который защищает его от превышения давления.

Очистка масла от загрязнения осуществляется с помощью масляного фильтра . Он предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников.

Как мы видим, ничего сложного в устройстве винтового компрессора нет. Вместе с тем его конструкция отличается надежностью и рассчитана на длительную бесперебойную работу. Безусловно, надежность и срок службы компрессора зависит от многих факторов: соблюдения условий эксплуатации, своевременного выполнения регламентных работ по техобслуживанию, а, главное, от качества всех компонентов и, в первую очередь, винтового блока, который является самым прецизионным и дорогостоящим элементом системы.

Обслуживание винтового компрессора.

Обслуживание винтовых компрессоров разных марок в принципе одинакова. В среднем замена масла и масляного фильтра (а также воздушного фильтра) производится каждые 2000-4000 часов (некоторые производители увеличивают этот срок до 8000 часов при условии использования на компрессорах их фирменного масла). Обслуживание лучше проводить не реже одного раза в год, даже при меньшей наработке.

Замена сепаратора осуществляется, как правило, через одну замену масла.

Замена ремней на компрессорах с ременным приводом – не чаще одного раза в 12 000 часов, примерно с такой же периодичностью необходимо обслуживать клапаны всасывания и минимального давления.

Подшипники на винтовом блоке меняются в интервале от 25 000 до 60 000 часов, в зависимости от производителя ступени.

Смазка подшипников электродвигателя – в соответствии с конструкцией двигателя и рекомендациями производителя, от 1000 часов. Некоторые двигатели не требуют периодической смазки.

Также на компрессоре при проведении каждого ТО контролируется ряд параметров, таких как натяжение ремней, всасывающего клапана, производится протяжка резьбовых соединений и электросхемы.

Чистота радиаторов охлаждение, состояние и уровень масла контролируется постоянно.

Своевременное и грамотное выполнение всех данных мероприятий гарантирует долгую и бес проблемную жизнь Вашему компрессорному оборудованию. В принципе, большинство операций по обслуживанию не требуют высокой квалификации персонала и может производиться своими силами, однако проведение более сложных работ, чем замена масла и фильтров, лучше доверить опытным специалистам.

Винтовые компрессоры не смогли создать конкуренцию поршневым, так как технология их создания была очень сложной. Поршневые установки не только славятся низкой ценой, по сравнению с другими видами воздухоочистителей. Но и легки в своем выпуске. А еще надо сказать, что они долго служат после ремонта. Сервисное обслуживание необходимо проводить постоянно, каждые 500 рабочих часов. Это помогает увеличению их работоспособности. Необходимость стабильного сервисного ремонта – это единственный минус поршневых установок. Из сказанного выше следует, что поршневые компрессоры, которые применяются на заводах не должны быть в одном экземпляре. Их должно быть два. При нормальной эксплуатации один компрессор будет резервным или находиться на техническом ремонте, а второй, конечно, выполнять свои функции.

Поршневые компрессорные установки намного эффективнее, чем другие типы компрессоров. Они намного дешевле и имеют большую производительность, поэтому:

1.Промышленные поршневые установки экономичнее, чем винтовые компрессоры. Так как они могут работать в повторно-кратковременном режиме и при сильных разницах потребления сжатого воздуха.

2.Если применять компрессоры в помещениях, где изменяется часто температурный интервал, в установках для расфасовки цемента или же на угольных базах, то следует отдать предпочтение поршневым компрессорным станциям. Потому что для других видов компрессоров эти условия не способствуют их работоспособности, а наоборот сокращают ее.

3.Основным отличием поршневых компрессорных установок от винтовых компрессоров является их сравнительно небольшая продуктивность. Поршневые станции имеют способность постоянно поддерживать на одном уровне низкую производительность. Основным при покупке компрессора является то, что на этом все денежные вложения не заканчиваются. Они будут продолжаться и увеличиваться на протяжении всего срока работы данного компрессора.

Преимущества винтовых компрессоров:

1. Возможность круглосуточной непрерывной работы;

2. высокая надежность;

3. низкие эксплуатационные издержки;

4. простота установки и эксплуатации;

5. низкий уровень шума;

6. возможность применения автоматического управления;

7. высокий уровень энергосбережения;

8. высокая чистота сжатого воздуха на выходе.

Из сказанного выше следует, что компрессоры, которые применяются на СТО, заводах не должны быть в одном экземпляре. Их должно быть два. При нормальной эксплуатации один компрессор будет резервным или находиться на техническом ремонте, а второй, конечно, выполнять свои функции. Учитываю, все плюсы и минусы поршневого и винтового компрессора, можно сделать вывод: что вид, тип и модель компрессора выбирается только по месту применения. И от того, как вы сумеете выбрать, зависит как долго проработает ваш компрессор.

При выборе прибора следует руководствоваться кругом технических задач, условиями проведения работ и его ценой. В нашем магазине представлен огромный ассортимент различных инструментов и оборудования. Если у вас возникли вопросы, обращайтесь по указанным на сайте телефонам. Наши специалисты всегда готовы ответить на ваши вопросы и помочь выбрать необходимую модель устройства. Доставка товаров осуществляется по всей территории России в короткие сроки. Купить недорого различные приборы и инструменты можно в нашем интернет-магазине www.pnevmoland.ru.

Компания Пневмоленд является одной из немногих, которые предлагает своим клиентам полный цикл услуг — от поставки промышленного компрессорного и насосного оборудования до выполнения всех видов ремонтных и сервисных работ. Наша компания – официальный сервисный центр в Белгороде, Воронеже, Москве, Курске, Липецке, Орле и Тамбове торговых марок KRAFTMANN, ALUP, ABAC, FUBAG, REMEZA, ZAMMER, ATMOS, EWM, KSB, ENDRESS, HITACHI, BLUE WELD, NOVUS, PROJAHN, STEINEL.

Наши условия работы ориентированы на установление прочных взаимовыгодных и долговременных отношений, удовлетворяющих запросу самого требовательного Заказчика.

Заказать и купить понравившиеся товары Вы можете в компании Пневмолендт или на нашем сайте www.pnevmoland.ru . Цена Вас приятно обрадует.

www.pnevmoland.ru

10 МИФОВ О ВИНТОВЫХ КОМПРЕССОРАХ

Винтовые компрессоры окружает большое количество мифов. Вспомним основные из них и попробуем рассмотреть их подробнее.

Миф первый: чем выше заявленный ресурс винтовой пары, тем компрессор лучше

Информация о ресурсе винтовой пары (или о ресурсе подшипников винтовой пары) в устах умелых продавцов винтовых компрессоров является одним из основных аргументов, характеризующих высокое качество (надежность) предлагаемой ими продукции. Действительно, заявления о ресурсе в 50000-100000 часов работы вызывают уважение. Иногда этот же аргумент имеет несколько иное звучание: «ресурс работы компрессоров серии … составляет более 70000 часов без капитального ремонта. Это означает, что Ваш компрессор будет непрерывно работать около 10 лет».

10 лет непрерывной работы, безусловно, серьезный результат. Но можно ли быть абсолютно уверенным в том, что компрессор на самом деле отработает 70000 часов? Давайте попробуем разобраться.

Прежде всего, отметим, что наработка в 70000 часов (а, может, даже и больше) возможна лишь в определенных  условиях. Но ведь у каждого потребителя свои условия работы, зачастую, довольно сильно отличающиеся от «тепличных». Понятно, что при прочих равных условиях компрессор, установленный на фармацевтической фабрике, отработает гораздо больше, чем компрессор в цехе цементного завода. Не случайно чистота помещения, чистота компрессора, чистота воздуха, поступающего в компрессор – это важнейшие факторы, влияющие на продолжительность его работы. Другим немаловажным фактором является своевременно и квалифицированно проведенное техническое обслуживание.

условиях. Но ведь у каждого потребителя свои условия работы, зачастую, довольно сильно отличающиеся от «тепличных». Понятно, что при прочих равных условиях компрессор, установленный на фармацевтической фабрике, отработает гораздо больше, чем компрессор в цехе цементного завода. Не случайно чистота помещения, чистота компрессора, чистота воздуха, поступающего в компрессор – это важнейшие факторы, влияющие на продолжительность его работы. Другим немаловажным фактором является своевременно и квалифицированно проведенное техническое обслуживание.

Кстати, всем, кто говорит о ресурсе в десятки тысяч часов, можно задать вопрос о сроке гарантии на компрессор. Простейший математический расчет показывает, что при ежедневной круглосуточной работе в течение года компрессор отработает – 24 х 365 = 8760 часов. Поэтому если срок гарантии составляет всего 1 год, то в случае выхода компрессора из строя при наработке, превышающей 8760 часов, ремонтировать его придется уже за деньги.

Вот почему не стоит ориентироваться на заявления производителя о сроке службы винтового блока. Этот параметр попросту непроверяемый (при покупке компрессора, по крайней мере), потому что проверить его можно единственным способом – временем.

Миф второй: использование винтового блока известного производителя – залог высокой надежности винтового компрессора

Винтовой блок по праву считается «сердцем» компрессора. Известно, что в мире совсем немного производителей винтовых блоков. Поэтому большинство компаний, выпускающих компрессорную технику, используют «чужие» винтовые блоки на условиях аутсорсинга. И у потенциального покупателя часто создается впечатление о том, что если два компрессора разных производителей имеют одинаковое «сердце», то они имеют и примерно одинаковые эксплуатационные возможности.

Это серьезное заблуждение. Действительно, производители компрессоров всегда обращают особое внимание на использование высококачественных основных узлов изделия (в данном случае на винтовой блок). Конечно, винтовая пара является «сердцем» компрессора. Но это далеко не единственный элемент, влияющий на надежность всего компрессора в целом. Известная формула надежности гласит: «Надежность системы определяется надежностью ее самого слабого элемента». А слабым элементом обычно оказывается не винтовой блок, а какой-то другой элемент (электронный компонент компрессора, шланг, фильтр, реле и т.п.). Вот на них-то, в первую очередь, и экономят, чтобы удешевить продукцию.

В этой связи хочется привести один любопытный пример, о котором в свое время сообщалось в периодической печати. В сверхзвуковом реактивном англо-французском самолете «КОНКОРД» надежность основных бортовых систем выбрана таким образом, чтобы вероятность отказа с неопасными последствиями составляла не более 10-5, вероятность опасных отказов не более 10-7, а катастрофические поломки исчисляются вероятностью, меньшей 10-9. Иными словами, основное оборудование в самолетах рассчитано на очень высокую надежность. Однако, в 2000 г. «КОНКОРД» разбился, и причиной аварии, стал как раз незначительный эффект второстепенного узла.

Компрессор, конечно, не самолет. Но разве кому-то будет легче, если он выйдет из строя не из-за неисправности винтового блока, а по причине отказа небольшого электронного реле? Воздух-то он давать все равно не будет!

Миф третий: использование комплектующих компонентов известных производителей – залог высокой надежности винтового компрессора

Этот миф, в какой-то степени, является продолжением предыдущего. Сегодня ситуация на рынке такова, что наличие в комплектации компрессора компонентов, выпущенных под известными брендами, не всегда является гарантией надежности и качества.

Почему так? Как известно, большинство крупнейших мировых производителей уже переместило свое производство  в Азию и, в первую очередь, в Китай. Конечно, продукция под маркой «made in China» не всегда является синонимом низкого качества. Но надежность производимого в Китае оборудования во многом зависит от уровня контроля со стороны головной компании. Если производство уже налажено и идет достаточно давно, то вполне возможно, что выпускается нормальная брендовая продукция. А вот на этапе запуска можно ждать самых неприятных сюрпризов.

в Азию и, в первую очередь, в Китай. Конечно, продукция под маркой «made in China» не всегда является синонимом низкого качества. Но надежность производимого в Китае оборудования во многом зависит от уровня контроля со стороны головной компании. Если производство уже налажено и идет достаточно давно, то вполне возможно, что выпускается нормальная брендовая продукция. А вот на этапе запуска можно ждать самых неприятных сюрпризов.

Другая проблема китайского производства – это так называемые «серийные отказы». Довольно продолжительное время идет нормальная продукция, а потом вдруг неожиданно проявляется один и тот же серийный дефект.

Поэтому надежность компонентов компрессора сейчас зависит не только от бренда, но и от того, где они произведены. Одно дело, если это страны с многолетней, развитой культурой производства, и совсем другое, если это регионы, только начинающие свое восхождение к технологическим вершинам.

Миф четвертый: техническое обслуживание винтового компрессора заключается лишь в периодической замене расходных материалов

Лет десять назад, когда отечественный рынок стал активно наполняться винтовыми компрессорами, родился еще один миф. Говоря о преимуществах винтовых компрессоров перед поршневыми компрессорами, поставщики оборудования часто обращали внимание на то, что винтовые компрессоры гораздо проще в техническом обслуживании. А само техническое обслуживание винтового компрессора сводили лишь к периодической замене расходных материалов.

Это не совсем так. Ошибочно представлять техническое обслуживание винтового компрессора исключительно, как  замену расходных материалов. Помимо замены масла и фильтров в него входит еще целый ряд операций. Вот лишь неполный их перечень:

замену расходных материалов. Помимо замены масла и фильтров в него входит еще целый ряд операций. Вот лишь неполный их перечень:

- проверка крепления проводов к магнитным пускателям;

- проверка натяжения (замена) приводных ремней;

- проверка и протяжка резьбовых соединений;

- проверка состояния масляных прокладок;

- очистка радиатора;

- проверка всасывающего клапана;

- проверка термозащиты мотора;

- проверка термозащиты винтовой группы;

- смазка клапана минимального давления;

- замена подшипников и прокладок винтовой пары;

- – замена подшипников электродвигателя.

Конечно, у всех этих операций разная периодичность проведения. Например, если резьбовые соединения нужно проверять и протягивать при каждом обслуживании (через 2500-3000 часов), то замена подшипников электродвигателя и винтовой пары проводится не ранее чем через 20000 часов работы.

Различные операции технического обслуживания требуют и разной квалификации обслуживающего персонала. Если заменить расходные материалы и подтянуть резьбовые соединения вполне по силам даже техническим специалистам среднего уровня, то заменить подшипники в винтовом блоке смогут далеко не все специалисты официальных сервисных центров поставщиков оборудования.

Поэтому техническое обслуживание винтового компрессора является целым комплексом мероприятий, проведение которых требует как времени, так и соответствующей квалификации обслуживающего персонала.

Миф пятый: использование безмасляного винтового компрессора – единственный способ получить сжатый воздух высокого качества

Существуют две полярные точки зрения на качество сжатого воздуха, производимого винтовыми компрессорами. Производители безмасляных винтовых компрессоров позиционируют их как единственное оборудование, позволяющее полностью исключить риск содержания даже минимального количества масла в сжатом воздухе при его использовании в тех отраслях промышленности, где требования к качеству воздуха особенно высоки.

Им оппонируют компании, не производящие безмасляные компрессоры. Они говорят о том, что даже безмасляный компрессор не в состоянии произвести 100% безмасляный воздух. Почему? Дело в том, что любой компрессор всасывает в себя атмосферный воздух, чистота которого зависит от условий всасывания. А условия всасывания часто таковы, что в воздухе присутствуют и пары масла, и различные углеводороды, и твердые частицы. Уже в атмосферном воздухе концентрация этих веществ бывает довольно высокой. При сжатии же она повышается еще в несколько раз! Поэтому сжатому воздуху после безмасляного компрессора, так же как и после маслонаполненного компрессора, необходима подготовка (осушка и очистка).

А если это так, то зачем тогда переплачивать за более дорогой безмасляный компрессор? Достаточно поставить маслонаполненный компрессор с качественной системой подготовки и получить высочайшее качество сжатого воздуха.

В общем, спорить на эту тему можно очень долго, но факт остается фактом: в любом случае, использование безмасляного винтового компрессора без системы подготовки воздуха недопустимо. Ведь отсутствие в сжатом воздухе масла совершенного не означает отсутствия твердых частиц и влаги. Поэтому как после маслонаполненных компрессоров, так и после безмасляных компрессоров, используется оборудование для подготовки сжатого воздуха, обеспечивающее примерно одинаковое его качество.

Современные системы подготовки позволяют понизить содержание масла в воздухе до величины, не превышающей 0,01 мг/м3, что соответствует 1 классу чистоты (ISO 8573-1).

Миф шестой: чем меньше удельные затраты на единицу произведенного сжатого воздуха, тем компрессор лучше

Можно ли сравнивать компрессоры лишь на основании их удельной мощности? Рассмотрим следующий пример. Допустим, что у нас имеются два компрессора с мощностью двигателя 7,5 кВт. Производительность первого компрессора 1 м3/мин, производительность второго компрессора 1,2 м3/мин. Какой компрессор эффективнее?

Величина удельной мощности компрессора определяется отношением номинальной мощности электродвигателя к его производительности. В нашем примере у первого компрессора она составит 7,5 кВт/м3, у второго 6,25 кВт/м3. Таким образом получается, что второй компрессор эффективнее, так его энергетические затраты на единицу произведенного сжатого воздуха ниже. Но так ли это?

Формально – да. Однако при сравнении винтовых компрессоров двух разных производителей, ориентироваться на заявленную продавцом производительность нужно очень осторожно.

Во-первых, существуют различные методики определения производительности компрессора. Поэтому при сравнении величин производительности, следует уточнить, по какой методике проводились измерения. Если выяснится, что использовались разные методики, то сравнивать удельную мощность этих компрессоров нельзя ни в коем случае: такое сравнение будет просто некорректным.

А во-вторых, даже если методики измерения совпадают, то удельная мощность не всегда является тем параметром, который позволяет дать точную оценку энергоэффективности компрессора. Концепция производства винтовых компрессоров практически у всех производителей предполагает использование одной и той же винтовой  пары на моделях, имеющих разную мощность электродвигателя. Сделать это позволяет конструктивная особенность винтовой пары, допускающая широкую глубину регулировки ее частоты вращения. Поэтому при сравнении двух компрессоров, имеющих одинаковую мощность электродвигателя, но разную производительность, надо сравнивать не только удельную мощность, но и частоты вращения винтов в каждом из них.

пары на моделях, имеющих разную мощность электродвигателя. Сделать это позволяет конструктивная особенность винтовой пары, допускающая широкую глубину регулировки ее частоты вращения. Поэтому при сравнении двух компрессоров, имеющих одинаковую мощность электродвигателя, но разную производительность, надо сравнивать не только удельную мощность, но и частоты вращения винтов в каждом из них.

При прочих равных условиях, чем быстрее вращается винтовая пара, тем больше ее износ, и тем сильнее она подвержена риску выхода из строя. Соответственно, тем быстрее придется покупать новый компрессор, затраты на приобретение которого вполне сопоставимы со стоимостью сэкономленной электроэнергии.

Таким образом, формально более высокий уровень энергоэффективности зачастую достигается за счет более интенсивной эксплуатации винтовой пары.

Миф седьмой: винтовые компрессоры в комплектации «все в одном» – оптимальное решение для промышленных предприятий

Поставщики оборудования настойчиво продвигают миф о том, что модульные компрессоры типа «все в одном» (у которых сам компрессорный агрегат, ресивер и оборудование для подготовки сжатого воздуха образуют единый блок) являются оптимальным решением для использования на промышленных предприятиях.

С точки зрения размещения и сервисного обслуживания, установка подобных компрессоров, действительно очень удобна. Но есть несколько важных нюансов, о которых продавцы предпочитают умалчивать.

Во-первых, цена. Осушители должны иметь специальное исполнение, чтобы их можно было бы встроить в единый модуль. Специальное исполнение всегда стоит денег. Если вы покупаете импортный компрессор, то доставка ресивера всегда «влетает в копеечку». Ведь фактически, приходится перевозить воздух, потому что сам по себе ресивер – это просто бочка для воздуха. И покупатель абсолютно ничего не потеряет, если закажете ресивер, например, из Белоруссии.

Во-вторых, качество воздуха, а точнее обеспечение температуры точки росы. Осушитель, устанавливаемый в компрессорную станцию «все в одном», имеет «стационарное» исполнение, и замене не подлежит. Выбор этого осушителя всегда осуществляется для номинальных рабочих условий: давление сжатого воздуха на входе в осушитель 7 бар; температура воздуха на выходе из компрессора 35°С; температура окружающей среды 25°С. И только при таких условиях будет обеспечена требуемая температура точки росы 3°С.

Но что произойдет, если рабочие условия изменятся? Например, если температура воздуха на выходе из компрессора составит 45°С, а температура окружающей среды 35°С? В этом случае температура точки росы будет уже не 3°С, а гораздо выше. Следовательно, качество осушки значительно понизится. Решением проблемы могло бы стать использование более мощного осушителя, но установить его в модульный компрессор невозможно.

А в-третьих, использование компрессоров типа «все в одном» не всегда позволяет обеспечить главный принцип подготовки сжатого воздуха: она должна осуществляться в непосредственной близости от потребителей.

Поэтому, если у покупателя есть возможность установить все элементы компрессорной станции по отдельности, то лучше так и сделать. Если же нет, то только в этом случае можно остановиться на приобретении моноблока.

Миф восьмой: если компрессор не нагнетает сжатый воздух, то он неисправен

Причиной появления данного мифа стало непонимание принципиального отличия между выбором поршневого и винтового компрессора по производительности. Известно, что величина производительности поршневого компрессора на нагнетании должна превышать величину реальной потребности в сжатом воздухе на 15-20%. Можно сказать даже так: чем выше производительность поршневого компрессора по сравнению с расходом сжатого воздуха, тем лучше. В этом случае компрессор будет работать менее интенсивно, и иметь больше времени для охлаждения.

С винтовым компрессором ситуация несколько иная. Безусловно, производительность винтового компрессора точно так же должна превышать потребность в сжатом воздухе (на 10-15%). Но слишком большой «запас производительности» нежелателен. Более того, он даже вреден минимум по двум причинам.

Во-первых, надо учитывать специфику работы винтового компрессора. В отличие от поршневого компрессора, винтовой компрессор после набора максимального рабочего давления не отключается, а переходит в режим холостого хода. Этот режим является переходным и служит для перевода компрессора из рабочего режима в режим ожидания или полного выключения. В режиме холостого хода электродвигатель компрессора и винтовая группа продолжают работать, но без производства сжатого воздуха. Во время работы на холостом ходу электродвигатель продолжает потреблять электроэнергию (около 25-30% от своей номинальной мощности).

Поэтому, чем выше «запас производительности» перед расходом воздуха, тем продолжительнее время работы компрессора в режиме холостого хода (соответственно, тем выше и энергопотребление).

А во-вторых, при незначительном потреблении сжатого воздуха велика вероятность того, что компрессор не будет выходить на оптимальный тепловой режим, при котором температура воздушно-масляной смеси (масла) составляет 80-90°C. Именно при такой температуре воздух способен удерживать в себе влагу, не позволяя ей конденсироваться во внутреннем контуре компрессора.

А во-вторых, при незначительном потреблении сжатого воздуха велика вероятность того, что компрессор не будет выходить на оптимальный тепловой режим, при котором температура воздушно-масляной смеси (масла) составляет 80-90°C. Именно при такой температуре воздух способен удерживать в себе влагу, не позволяя ей конденсироваться во внутреннем контуре компрессора.

Если же температура масла будет ниже, то это может послужить причиной появления конденсата. В результате через 1,5-2 года работы, на винтах образуется ржавчина, и винтовая пара выходит из строя. (Решением как раз этой проблемы стал выпуск серии компрессоров NEW SILVER, у которых время прогрева/выхода на оптимальную рабочую температуру не превышает 4-х минут).

Подведем итог: винтовой компрессор выбирается для решения конкретной задачи в соответствии с реальной потребностью в сжатом воздухе. Если же винтовой компрессор выбирается с запасом, например, с учетом перспектив на дальнейшее расширение производства, то эти перспективы должны иметь вполне реальные сроки.

Миф девятый: использование компрессора с частотным приводом позволяет получить 30-50% экономию электроэнергии

Компрессоры с частотным приводом уже около десяти лет являются наиболее заметным товаром на рынке промышленного оборудования. Одним из главных преимуществ, которое сулит эксплуатация данного компрессора, является экономия электроэнергии, якобы составляющая 30-50%.

Так ли это, и почему на некоторых промышленных предприятиях результат использования «частотника» может оказаться гораздо ниже ожидаемого? Попробуем разобраться.

Говоря об экономии электроэнергии, большинство производителей компрессорной техники сознательно умалчивают о режимах эксплуатации оборудования. Понятно почему: одна из крупнейших компрессорных компаний провела исследования характера потребления сжатого воздуха на европейских промышленных предприятиях. В результате анализа все полученные данные были условно разбиты на три группы. Ниже, они приводятся в таблице.

| Режим работы предприятия | Экономия электроэнергии | |

| Группа 1. 64% предприятий |

3-х сменная работа, большое потребление в дневные смены, слабое потребление в выходные дни. |

38% |

| Группа 2. 28% предприятий. |

2-х сменная работа, нет потребления в выходные, потребление сильно меняется в течение дня |

29% |

| Группа 3. 8% предприятий. |

2-х сменная работа, постоянное потребление на уровне 60% от максимальной производительности |

14% |

Хорошо видно, что наибольший эффект при использовании «частотника» был получен на предприятиях, где потребление существенно меняется в течение дня. Там же, где оно более-менее постоянно, говорить о значительной экономии электроэнергии не приходится.

Миф десятый: использование компрессора с частотным приводом сегодня является основным способом экономии электроэнергии

В продолжение разговора о компрессорах с частотным приводом можно сказать, что их использование на производстве – далеко не единственный способ добиться экономии электроэнергии. Существуют и другие решения, нередко, гораздо более простые.

Прежде всего, это организация децентрализованной системы обеспечения сжатым воздухом. В этом случае вместо одного мощного компрессора, не всегда полностью загруженного, устанавливают несколько компрессоров с меньшей производительностью. Если каждому из них обеспечить загрузку на уровне не менее 80%, то это в значительной степени нивелирует многие преимущества «частотника».

Другой интересный вариант – использование нескольких винтовых компрессоров, объединенных в сеть с общим пультом управления. При пиковых нагрузках система компрессоров работает полностью, а при уменьшении потребления воздуха один или несколько компрессоров автоматически отключаются. Данное техническое решение  также позволит получить реальную экономию электроэнергии.

также позволит получить реальную экономию электроэнергии.

Кроме того, установка, например, четырех обычных винтовых компрессоров, объединенных в систему с общим управлением, позволит обеспечить столь необходимый резерв сжатого воздуха на случай выхода из строя одного из компрессоров. Если это произойдет, то суммарная производительность оборудования уменьшится всего на 25%, в то время как выход из строя одного «частотника» полностью остановит все производство. А на некоторых предприятиях простой в течение даже одного дня принесет убытки, превышающие размер годовой экономии электроэнергии.

Кстати, в последнее время на компрессорах FIAC функцию общего пульта управления стала выполнять панель Air Energy Control, установленная на компрессорах AIRBLOK.

Остались вопросы?

Звоните (495) 926-78-06

Возврат к списку

www.fiak.ru

Добавить комментарий