См 170 дробилка – ДРОБМАШ СМ-170В – Дробилки (DROBMASH SM-170V – DROBMASH СМ-170В – SM-170V – Дробилка ДРОБМАШ СМ-170В – Дробилка СМ-170В – ДРОБМАШ СМ-170В – СМ-170В) – Технические характеристики ДРОБМАШ СМ-170В – Габаритные размеры ДРОБМАШ СМ-170В – Двигатель ДРОБМАШ СМ-170В

Конструкция дробилки СМ 170-Б. Определение Производительности

Поиск ЛекцийПринципы измельчения горных пород

Измельче́ние — это процесс уменьшения размеров частиц твердого тела до требуемых размеров путем механического воздействия. Типы измельчени:

По размеру измельчённого продукта измельчение разделяют на два типа:

Дробление: грубое (300-100 мм), среднее (100-25 мм) и мелкое (25-1 мм).

Цель дробления — получение кускового продукта необходимой крупности, а также подготовка к помолу.

Помол: грубый (1000—500 мкм), средний (500—100 мкм), тонкий (100-40 мкм) и сверхтонкий (< 40 мкм).

Цель помола — увеличение дисперсности твёрдого материала, придание ему определённого гранулометрического состава и формы частиц, дезагрегирование.

Граница между измельчением (помолом) и дроблением условна.

Оборудование для измельчения также делится на дробилки и мельницы.

Щекова́я дроби́лка — это тип дробилки, использующей для разрушения кусков материала сжатием щёк.

Назначение :

Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любой прочности, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определенные металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового продукта для небольших дробилок составляет до 10 мм. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком.

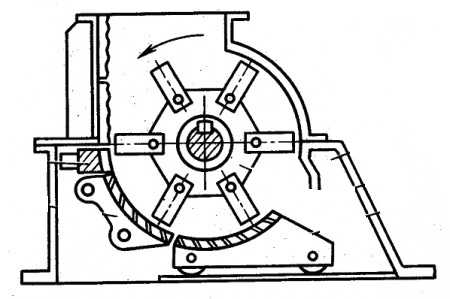

Принцип работы щековой дробилки основан на сжатии рабочими поверхностями (щеками) материала, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал. На рисунке показан принцип работы щековой дробилки. Одна из щек дробилки делается неподвижной. Вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что щека совершает качающееся движение. Вал шатуна приводится во вращение через клиноремённую передачу от двигателя (электрический, дизельный). На этом же валу крепится второй шкив, играющий роль маховика и противовеса для основного шкива. Нижний край подвижной щеки имеет возможность регулировки положения в горизонтальном направлении (механический или гидравлический привод), которое влияет на ширину минимальной щели, определяющую максимальную крупность материала на выходе из дробилки. Щеки образуют клинообразную форму камеры дробления, в которой материал под действием силы тяжести продвигается после разрушения от верхней части, в которую загружаются крупные куски, до выходной (разгрузочной) щели. Боковые стенки в процессе дробления не участвуют.

В дробилках с простым движением щеки (ЩДП) 1 (рис. 1, а) последняя подвешена на оси 2. Щека совершает качательные движения по дуге окружности, которые ей сообщает вращающийся эксцентриковый вал 3, через шатун 4 и распорные плиты 5.

Конструкция дробилки СМ 170-Б. Определение Производительности

Дробилка молотковая однороторная СМ170Б – предназначена для дробления хрупких и мягких материалов каменного угля, каменной соли, мела гипса топочного шлака кирпичного боя, огнеупорного боя квасцов, селитры, буры, а также известняка, некоторых руд и других малоабразивных материалов с влажностью, при которой не происходит замазывание колосниковых решеток. При снятых колосниковых решетках дробилка применяется для дробления материалов с повышенной влажностью.

Конструкция дробилки обеспечивает безотказную работу в закрытых помещениях и на открытых площадках в интервале температур окружающего воздуха от плюс 400 до минус 400С.

Возможно использование для привода дробилки электродвигателя BA02-315L8 (160 кВт, 750 об/мин). Для запуска дробилки с таким электродвигателем должно применяться устройство плавного пуска.

Показатели надежности и долговечности должны быть:

1) наработка млн. т, не менее 2;

2) срок службы, год, не менее 5.

Дробилка состоит из следующих узлов: корпуса в сборе, ротора, решетки выдвижной, решетки подвесной, бруса отбойного, муфты и электродвигателя.

Дробление материала в дробилке осуществляется за счет энергии удара молотков.

Исходный материал непрерывным потоком подается через загрузочную горловину верхней части корпуса в камеру дробления. Встречаясь с молотками вращающегося ротора, куски материала отбрасываются на броневые плиты и дробятся в них. Затем, не полностью раздробленные куски материала дробятся молотками на отбойном брусе.

В колосниковых решетках материал дополнительно измельчается и проваливается сквозь щели решеток в разгрузочный бункер.

Конструкция и расположение узлов и деталей в камере дробления дробилки позволяют, при необходимости, создавать различные зазоры между рабочими кромками головок молотков вращающегося ротора и рабочими кромками броневых плит, отбойного бруса подъемной и выдвижной решеток.

При создании между указанными рабочими кромками минимальных зазоров, обеспечивается наивысшая степень измельчения исходного продукта дробления.

poisk-ru.ru

Дробилка молотковая однороторная см 170-б – Нива-Холдинг Солигорск (Беларусь)

Дробилка молотковая однороторная СМ 170-Бпредназначена для механического дробления хрупких и мягких материалов, каменного угля, каменной соли, мела, гипса и других малоабразивных материалов.

Техническая характеристика

1.Производительность, т/ч 210

2.Диаметр ротора, мм 1300

3.Мощность двигателя, кВт, не более 260

4.Частота вращения ротора, об/мин 650

5.габаритные размеры, мм

– длина 2400

– ширина 2800

– высота 1900

6.Масса дробилки, кг 11000

Дробилка молотковая однороторная СМ170Б – предназначена для дробления хрупких и мягких материалов каменного угля, каменной соли, мела гипса топочного шлака кирпичного боя, огнеупорного боя квасцов, селитры, буры, а также известняка, некоторых руд и других малоабразивных материалов с влажностью, при которой не происходит замазывание колосниковых решеток. При снятых колосниковых решетках дробилка применяется для дробления материалов с повышенной влажностью.

Конструкция дробилки обеспечивает безотказную работу в закрытых помещениях и на открытых площадках в интервале температур окружающего воздуха от плюс 40

Возможно использование для привода дробилки электродвигателя BA02-315L8 (160 кВт, 750 об/мин). Для запуска дробилки с таким электродвигателем должно применяться устройство плавного пуска.

Показатели надежности и долговечности должны быть:

1) наработка млн. т, не менее 2;

2) срок службы, год, не менее 5.

Дробилка состоит из следующих узлов: корпуса в сборе, ротора, решетки выдвижной, решетки подвесной, бруса отбойного, муфты и электродвигателя.

Дробление материала в дробилке осуществляется за счет энергии удара молотков.

Исходный материал непрерывным потоком подается через загрузочную горловину верхней части корпуса в камеру дробления. Встречаясь с молотками вращающегося ротора, куски материала отбрасываются на броневые плиты и дробятся в них. Затем, не полностью раздробленные куски материала дробятся молотками на отбойном брусе.

В колосниковых решетках материал дополнительно измельчается и проваливается сквозь щели решеток в разгрузочный бункер.

Конструкция дробилки позволяет эксплуатировать ее в различных вариантах, в зависимости от свойств перерабатываемого материала и его влажности. В заводском исполнении, без выдвижной решетки и без выдвижной и подвесной решеток.

Конструкция и расположение узлов и деталей в камере дробления дробилки позволяют, при необходимости, создавать различные зазоры между рабочими кромками головок молотков вращающегося ротора и рабочими кромками броневых плит, отбойного бруса подъемной и выдвижной решеток.

При создании между указанными рабочими кромками минимальных зазоров, обеспечивается наивысшая степень измельчения исходного продукта дробления.

Завод поставляет дробилку с левым расположением привода но конструкцией предусмотрена возможность эксплуатации дробилки и с правым расположением привода.

Для изменения расположения привода следует снять верхнюю часть корпуса вынуть ротор и развернуть его на 180°.

При поставке дробилки со шкивом для привода должны использоваться клиновые ремни профиля Е (Д). Количество ремней – 9 шт.

Для выполнения робот по техническому обслуживанию и текущему ремонту дробилки и ее составных частей поставляются инструменты и принадлежности согласно комплектности формуляра ТС 72.07.00.00.000 ФО.

На корпусе дробилки закреплена табличка с данными дробилки.

Дробилка с полу муфтой (шкивом) на валу ротора отгружается заказчику без

упаковки.

Вторая полу муфта (шкив) при отгрузке дробилки без электродвигателя, уплотнения, инструмент, принадлежности и техническая документация упаковывается в ящик по чертежу изготовителя.

При поставке в комплекте с дробилкой запчастей и электродвигателя,

электродвигатель отгружается в упаковке поставщика и с полумуфтой на валу, а

запчасти и техническая документация упаковываются в ящик по чертежу изготовителя.

Станина дробилки сварная и имеет по оси ротора разъем в горизонтальной плоскости. Разъемные части – нижняя часть станины и верхняя часть станины крепятся между собой болтами. Внутренние стенки корпуса предохранены от истирания футеровками.

Верхняя часть станины имеет два вертикальных разъема которые позволяют откидывать переднюю и заднюю стенки для замены бил ротора броневых плит, футеровок корпуса и отбойного бруса.

На передней откидной стенке смонтированы броневые плиты. Для регулировки величины зазора между броневыми плитами и молотками ротора нижний ряд броневых плит может с помощью винтов перемещаться в горизонтальной плоскости параллельно оси ротора.

В боковых стенках верхней части станины имеются круглые отверстия, которые предназначены для монтажа и демонтажа осей молотков.

Проемы б передней и задней стенках станины закрыты дверками, которые служат для осмотра монтажа и демонтажа подвесной и выдвижной решеток

В боковых стенках станины имеются по 4 отверстия, через которые с помощью осей крепятся колосниковые решетки. Снаружи боковых стенок станины привариваются две опоры, в гнезда которых вкладываются и закрепляются подшипники ротора.

Ротор представляет собой горизонтально расположенный вал, на

котором насажены диски. Через диски, по диаметру пропущены составные оси 3 и 4, на которых шарнир но подвешены молотки.

Вал ротора вращается на двух роликоподшипниках, укрепленных на конусных разрезных втулках.

Для контроля температуры подшипников в корпусе их вмонтированы температурные реле. При установке дробилки на позицию температурные реле настраиваются на допустимую, в зависимости от температуры окружающей среды, температуру нагрева подшипников (максимум 900). Показания температурных реле контролируются согласно схем подключения для конкретного случая установки дробилки.

Конструкция ротора обеспечивает возможность сборки его по количеству рядов молотков 6-ти, 3-х и 2-х рядными.

Выдвижная решетка опирается четырьмя катками на рельсы, смонтированные внутри нижней части станины. Каркас выдвижной решетки облицован сменными колосниковыми решетками.

В рабочем положении выдвижная решетка фиксируется стопорными винтами, смонтированными на боковых стенках станины.

Для регулировки величины зазора между колосниковыми решетками и молотками ротора, опорные рельсы вместе с выдвижной решеткой могут перемещаться в вертикальной плоскости параллельно оси ротора.

Конструкция подвесной решетки представляет собой каркас, к которому крепятся сменные колосниковые решетки. Подвесная решетка в нижней части станины смонтирована на шарнирах, что позволяет производить регулировку зазора между ней и молотками ротора.

Брус отбойный помещен под броневыми плитами в прямоугольных гнездах нижней части станины: рабочая сторона бруса предохранена от износа футеровками, которые крепятся с помощью болтов. Для регулировки величины зазора между молотками ротора и брусом, последний имеет возможность перемещаться в горизонтальном направлении параллельно оси ротора.

Упругая муфта служит для соединения вала ротора с валом электродвигателя. В приводе используется муфта МЛ-8.

lmzuniversal.all.biz

|

Главное предназначение роторной дробилки, дробление хрупких материалов, прочность которых не превышает 120 МПа. Возможно дробление влажных пород, при условии, что не будет замазывания колосниковых решеток. Положение колосниковых решеток и отбойной плиты можно регулировать. Вес дробилки не большой за счет малой металлоемкости. Производительность очень высока, хотя потребление электроэнергии не так велико. Из всех видов дробилок, роторные дробилки считаются самыми экономичными и неприхотливыми в применении. Компания производитель гарантирует высокую надежность и прочность своих дробильных установок.

|

mpchb.ru

КАТАЛОГ ЗАПЧАСТЕЙ СМ-170Б — ООО Стройлит

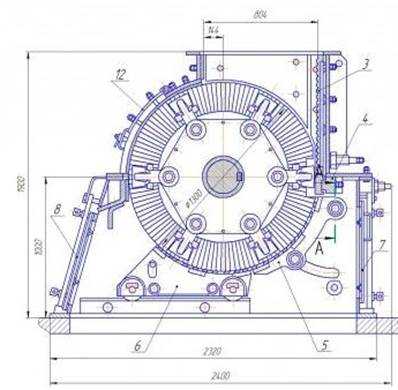

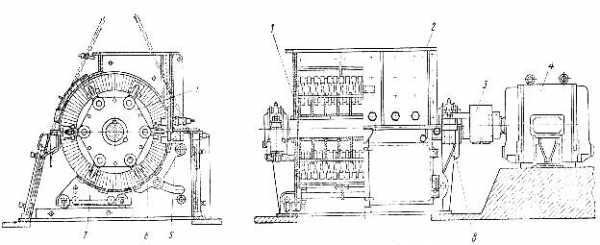

Рис. 1. Молотковая однороторная дробилка СМ-170Б: 1 — ротор, 2 — корпус, 3 — муфта, 4 — двигатель 5 — отбойный брус, 6, 7 — подвесная и·выдвижная решетки, 8 — роликоподшипник

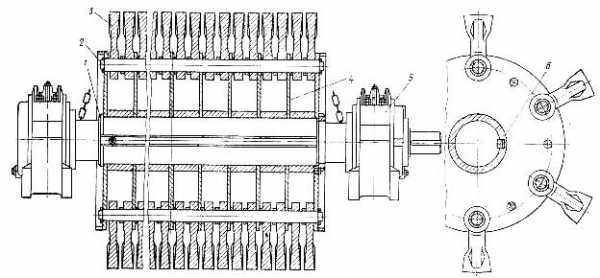

Рис. 2. Ротор молотковый дробилки СМ-170Б: 1 — вал, 2 — ось молотков, 3 — молоток, 4 — диски, 5 — подшипник, 6 — шпонка

Конструкцию молотковых однороторных дробилок рассмотрим на примере дробилки СМ-170Б (рис. 1). Корпус дробилки сварной, имеет по оси ротора разъем в горизонтальной плоскости. Разъемные части — станина и верхняя часть — крепятся между собой болтами. Внутренние стенки корпуса предохранены от истирания футеровками. Верхняя часть корпуса имеет два вертикальных разъема, которые позволяют откидывать переднюю и заднюю стенки для замены молотков, плит, футеровок и отбойного бруса.

Ротор (рис. 2) представляет собой горизонтально расположенный вал 1, на котором насажены диски 4. Через диски по длине ротора пропущены оси 2, на которых шарнирно рядами подвешены молотки 3. В зависимости от требуемой крупности продуктов дробления устанавливают 2, 3 или 6 рядов. Вал ротора вращается на двух роликоподшипниках, укрепленных на конусных разрезных втулках. Для контроля температуры подшипников 5 в их корпуса вмонтированы температурные реле.

Выдвижная колосниковая решетка (рис. .3) опирается четырьмя катками 3 на опорные рельсы, смонтированные внутри нижней части станины. Каркас 2 выдвижной решетки облицован сменными колосниками 1. В рабочем положении выдвижная решетка фиксируется стопорными винтами, смонтированными на боковых стенках станины.

От зазора между колосниковыми решетками и молотками ротора зависит крупность готового продукта. Регулируют зазор перемещением опорных рельсов вместе с выдвижной решеткой в вертикальной плоскости параллельно оси ротора.

Подвесная колосниковая решетка представляет собой сварной каркас, к которому крепятся сменные колосники. Подвесная решетка в нижней части опирается на зубчатую рейку, что позволяет регулировать зазор между ней и молотками ротора.

Под броневыми плитами в прямоугольных гнездах нижней части станины помещен отбойный брус 5 (см. рис., 1), рабочая сторона которого предохранена от износа футеровками. Для регулировки зазора между молотками ротора и брусом последний перемещают в горизонтальном направлении параллельно оси ротора.

Рис. 3. Выдвижная колосниковая решетка: 1 — сменные колосники, 2— каркас, 3 — катки, 4 — болты

Вал ротора соединен с валом электродвигателя упругой муфтой.

Материал непрерывным потоком подается через приемное отверстие верхней части корпуса в камеру дробления, где молотками вращающегося ротора отбрасываются куски материала на броневые плиты и дробятся о них. Затем материал дробится молотками на отбойном брусе 5, дополнительно измельчается на колосниковых решетках 6,7 и продавливается сквозь щели решеток в разгрузочный бункер.

Конструкция и расположение узлов и деталей в камере дробления дробилки позволяют при необходимости создавать различные зазоры между рабочими кромками головок молотков вращающегося ротора и рабочими кромками броневых плит, отбойного бруса, подвесной и выдвижной решетки. При создании между указанными рабочими кромками минимальных зазоров обеспечивается наибольшая степень дробления исходного материала.

stroylit.com

Для подготовки топлива на Томской ГРЭС-2 используется молотковая дробилка СМ-170-А

Для подготовки топлива на Томской ГРЭС-2 используется молотковая дробилка СМ-170-А.

Молотковая дробилка СМ-170-А относится к дробильным машинам, работающим по принципу удара и применяется для дробления хрупких материалов и полезных ископаемых малой и средней твердости, в частности: каменного угля. Молотковая дробилка отличается от других типов дробильных машин высокой степенью измельчения материалов и высокой производительностью. В дробилках СМ-170-А не может производиться измельчение вязких и мягких материалов, а также материалов с большим содержанием влаги. Допускаемая влажность дробильного материала должна быть не более 15%.

Основные технические данные.

- Средняя часовая производительность при дроблении угля 200 тн/час

- Наружный диаметр ротора 1300 мм

- Рабочая длина ротора 1600 мм

- Число оборотов ротора 735 об/мин.

- Наибольшая величина кусков, загруженных в дробилку до 400 мм

- Размер фракции после дробления при шаге грохота 100мм 25 мм

- Мощность электродвигателя дробилки «А» 260 кВт

- Мощность -«- «Б» 200 кВт

- Напряжение на электродвигателях постоянное 3000 вольт

Конструкция дробилки СМ-170-А

Однороторная молотковая дробилка модели СМ-170-А состоит из следующих узлов:

- Станины

- Ротора

- Соединительной муфты

- Грохота

Станина.

Станина дробилки сварная и имеет разъем в горизонтальной плоскости по оси вращения ротора.

В верхней части станины имеются отверстия:

первое – для загрузки материала;

второе – для монтажа, ремонта и очистки грохота;

третье – для осмотра ротора и замены молотков, не разбирая станины дробилки.

Круглые отверстия в боковых стенках, закрытие заглушками, служат для монтажа и демонтажа осей молотков. В нижней части станины имеется отверстие, которое служит для прохода мелкой фракции угля, не требующей дробления.

Стенки станины от истирания предохраняются футеровкой.

Для уменьшения налипания угля на стенках станины установлены паровые плиты. Подача пара на дробилки осуществляется вентилями, установленными в хвостовой части Ш подъема.

Ротор.

Ротор состоит из вала, на котором насажены на шпонках стальные крайние диски и средние диски, несущие на себе оси с шарнирно-подвешенными молотками. Вал ротора вращается на двух роликоподшипниках, вмонтированных в чугунные стаканы, которые свободно вкладываются в гнезда корпусов подшипников нижней части станины и затягиваются съемными крышками. В конце вала насаживается упругая муфта типа МУВП-12, соединяющая вал ротора с валом электродвигателя.

Для смазки роликоподшипников используется «Литол-24», который подается через товотницу.

Соединительная муфта.

Вал электродвигателя центрируется соосно с валом ротора дробилки и соединяются при помощи муфты. Муфта представляет собой два флянца соединенных с валами и стянутые болтовым крепежом. Муфта закрывается кожухом, на котором стрелкой указывается направление вращения. Эксплуатация дробилки без защитного кожуха муфты запрещается.

Грохот.

Грохот смонтирован в верхней части станины дробилки и служит для отделения крупной фракции угля и направления ее в течку ротора. Расстояние между трубами грохота 100 мм. Для уменьшения налипания угля в трубы грохота подается пар. Управление подачей пара осуществляется вентилями, установленными в головной части П подъема.

Для перемещения твердого топлива (угля) со стола щелевого бункера, на ленточный транспортер предусмотрен лопастной питатель АП-175-400.

Основные технические данные питателя:

- Производительность питателя при перегрузке каменного угля с насыпным весом 0,85 т/м3

а) максимальная – 400 т/час

б) минимальная — 176 т/час

- Наибольший размер кусков угля – 300 мм

- Скорость передвижения питателя:

а) первая – 1,56 м/мин.

б) вторая – 0,78 м/мин.

- Лопастное колесо:

а) диаметр – 2700 мм

б) число лопастей – 6

- Число оборотов лопастного колеса в минуту:

а) первая скорость – 6,4 м/мин.

б) вторая -«- — 8,2 м/мин.

- Мощность электродвигателя – 26 кВт

- Размеры питателя, в мм:

а) длина — 6000 мм

б) ширина — 3000 мм

в) высота от головки рельс — 1700 мм

г) база осей — 4000 мм

д) диаметр ходовых колес — 350 мм

е) расстояние между осями рельс – 1600 мм

ж) ширина головки рельс — 50 мм

з) общий вес питателя с электропусковой аппаратурой – 6650 кг.

Описание конструкции.

Лопастной питатель АП-175-400 является самоходной машиной с электрическим приводом, который перемещается по рельсовому пути, расположенному над ленточными или пластинчатым транспортером.

При вращении лопастного колеса, лопасти перемещают топливо (уголь) со стола щелевых бункеров через корыто питателя на движущуюся ленту транспортера.

Лопастной питатель состоит из следующих основных узлов:

- Рамы

- Балки

- Главного привода

- Механизма передвижения

- Лопастного колеса

- Электрооборудования

- Лестницы

- Путеочистителей

- Кожуха пяты

- Ограждения.

Рама питателя.

Рама питателя представляет собой цельносварную конструкцию. На ней расположены продольно направляющие для передачи перегружаемого материалов на транспортер и площадки для размещения механизмов и электрооборудования.

Балка питателя.

Балка питателя служит опорой для коническо-цилиндрического редуктора главного привода. Она воспринимает часть усилий от лопастного колеса. Балка крепится к раме болтами и фиксируется коническими штифтами.

Главный привод.

Главный привод служит для передачи вращения лопастному колесу. В привод входит асинхронный двухскоростной электродвигатель, модели АО 2-81-12/6 мощностью 11,6/20,4 кВт с числом оборотов 600/1000 в минуту, напряжение питания ~380 В. Он соединен при помощи эластичной муфты, с двухступенчатым редуктором РМ-600-1У-2Ц. Через предохранительную муфту и карданный вал движение передается на редуктор и через вал – шестерню на лопастное колесо. На выходном валу редуктора имеется предохранительная муфта с двумя срезными пальцами для предохранения от поломки при заклинивании лопастного колеса.

Механизм передвижения.

Движение питателя по рельсам вдоль бункера, осуществляется механизмом передвижения, в который входит асинхронный двухскоростной электродвигатель АО 2-61-12/6 мощностью 3,2/6 кВт с числом оборотов 500/1000 в минуту, напряжение питания ~380 В. Электродвигатель при помощи эластичной муфты соединен с червячным редуктором, конец вала которого цепной муфтой соединен с цилиндрическим двухступенчатым редуктором. Редуктор передает движение через губчатые муфты двум осям с коническим редуктором и ходовыми колесами диаметром 350 мм.

Лопастное колесо.

Непосредственно перемещение угля со стола щелевого бункера на транспортер производит лопастное колесо. Сварные лопасти закреплены на ступице, которая свободно вращается на вертикальном валу. Вертикальный вал в подшипниках установлен на основной раме питателя.

Путеочиститель.

Для очистки рельсов от посторонних предметов (мусора, угля и т.д.), мешающих передвижение питателя, установлены четыре путеочистителя (щетки), состоящие из резиновых пластин, укрепленных на кронштейнах.

Электрооборудование.

Для местного и дистанционного управления лопастных питателей АП-175-400 предусмотрена специальная аппаратура, которая осуществляет переключение скорости вращения и передвижения, а также реверсирования механизма передвижения. Аппаратура питается от сети 380 вольт.

Управление питателем.

Питатель может обслуживаться одним оператором. Электрическая схема исполнена таким образом, что напряжение на троллеи может подаваться дистанционно со ЩУ топливоподачи или со щита местного управления, управление работой питателя осуществляется оператором при помощи кнопок, установленных на раме.

Изменение направления движения питателя с прямого хода на обратный производится автоматически при помощи конечных выключателей и упора, прикрепленных к рельсам. Изменение производительности питателя производится переключением электродвигателей АО 2-81-12/6 – главного привода и АО 2-61-12/6 – механизма передвижения на необходимое число оборотов.

ara5.ru

Наименование | № Чертежа | № Чертежа |

муфта в сборе | 0.303526.001 СБ | |

втулка | 0403141007 | |

полумуфта | 0711392001 | |

полумуфта | 0711392002 | |

кольцо | 0753615001 | |

втулка | 1019900044 | |

шайба | 1044701023 | |

полукольцо | 1044701208 | |

опора подшипника | 1045801118 | |

фланец | 1045801125 | |

фланец | 1045801126 | |

корпус подшипника | 1045802006 | |

брус отбойный в сборе | 1045805000 СБ | |

брус в сборе | 1045805100 СБ | |

брус | 1045805101 | |

втулка | 1045806001 | |

ротор с утяжелянными молотками в сборе | 1045810000 СБ | |

ось молотков | 1045810001 | |

ось молотков | 1045810002 | |

втулка | 1045810003 | |

втулка | 1045810004 | |

корпус ротора в сборе | 1045810100 СБ | |

диск | 1045810101 | |

диск | 1045810101-10 | |

втулка | 1045810102 | |

диск в сборе | 1045810110 СБ | |

диск в сборе | 1045810110-10 СБ | |

диск | 1045810111 | |

диск | 1045810111-10 | |

диск в сборе | 1045810120 СБ | |

диск в сборе | 1045810120-10 СБ | |

диск | 1045810121 | |

диск | 1045810121-10 | |

болт | 1062901018 | |

штифт конический | 4816906062 | 169-6-62 |

фланец | 4818001218 | 180-1-2-18 |

гайка | 4818013002 | |

винт | 4818013005 | |

бобышка | 4819900001 | СМ170Б-0-0-1 |

гайка | 4819900005 | СМ170Б-0-0-5 |

щиток | 4819900006 | СМ170Б-0-0-6 |

ось в сборе | 4819900010 СБ | СМ170Б-0-0-10 СБ |

щиток правый в сборе | 4819900020 СБ | СМ170Б-0-0-20 СБ |

щиток левый в сборе | 4819900030 СБ | СМ170Б-0-0-30 СБ |

кронштейн | 4819900040 СБ | СМ170Б-0-0-40 СБ |

| фланец | 4819900022 | |

шайба | 4819900024 | СМ170Б-0-0-24 |

ось решетки | 4819900025 | СМ170Б-0-0-25 |

вал шестерен | 4819900026 | СМ170Б-0-0-26 |

кольцо | 4819900029 | СМ170Б-0-0-29 |

втулка | 4819900044 | СМ170Б-0-0-44 |

рейка | 4819900031 | СМ170Б-0-0-31 |

шестерня | 4819900032 | СМ170Б-0-0-32 |

колесо червячное | 4819900033 | СМ170Б-0-0-33 |

червяк | 4819900034 | СМ170Б-0-0-34 |

прокладка | 4819900036 | СМ170Б-0-0-36 |

втулка | 4819901135 | СМ170Б-1-1-35 |

уплотнение | 4819900041 | СМ170Б-0-0-41 |

щиток | 4819900042 | СМ170Б-0-0-42 |

фланец | 4819900046 | СМ170Б-0-0-46 |

ролик в сборе | 4819900060 СБ | СМ170Б-0-0-60 СБ |

платик | 4819900063 | СМ170Б-0-0-63 |

рукоятка | 4819900064 | СМ170Б-0-0-64 |

платик | 4819900065 | СМ170Б-0-0-65 |

ролик | 4819900066 | СМ170Б-0-0-66 |

кожух в сборе | 4819900300 СБ | |

футеровка | 4819901005 | СМ170Б-1-0-5 |

щиток | 4819901015 | СМ170Б-1-0-15 |

плита броневая | 4819901033 | СМ170Б-1-0-33 |

плита | 4819901033-10 | |

скоба | 4819901034 | |

втулка | 4819901037 | |

винт упорный | 4819901038 | СМ170Б-1-0-38 |

кольцо | 4819901041 | СМ170Б-1-0-41 |

болт | 4819901045 | |

ребро | 4819901103 | |

ребро | 4819901108 | |

бобышка | 4819901111 | |

ребро | 4819901118 | |

ось эксцентриковая | 4819901303 | СМ170Б-1-3-3 СБ |

винт в сборе | 4819901610 СБ | |

втулка | 4819901701 | СМ170Б-1-7-1 |

шпонка | 4819902002 | |

валик опорный | 4819902006 | |

молоток | 4819902027 | СМ170Б-2-0-27 |

молоток | 4819902027-20 | |

футеровка | 4819904002 | |

планка | 4819904104 | |

планка | 4819904107 | |

планка | 4819904109 | |

планка | 4819904111 | |

планка | 4819904112 | |

опора | 4819904114 | |

каток | 4819905001 | СМ170Б-5-0-1 |

ось | 4819905002 | СМ170Б-5-0-2 |

футеровка | 4819905003 | |

обечайка | 4819905106 | |

опора | 4819905108 | |

опора | 4819905109 | |

планка | 4819905111 | |

футеровка дробильного бруса | 4819906002 | СМ170Б-6-0-2 |

щиток | 4819906003 | СМ170Б-6-0-3 |

ухо | 4819906102 | СМ170Б-6-1-2 |

крышка | 4819907006 | СМ170Б-7-0-6 |

крышка в сборе | 4819907100 СБ | СМ170Б-7-1-0 СБ |

половина крышки | 4819907101 | |

вал | 4819915101 | |

винт | 4845800005 | |

гайка | 4845800006 | |

футеровка левая | 4845801001 | |

футеровка правая | 4845801002 | |

футеровка | 4845801003 | |

футеровка левая | 4845801004 | |

футеровка правая | 4845801005 | |

футеровка | 4845801006 | |

футеровка | 4845801007 | |

прокладка | 4845801008 | |

фиксатор | 4845801011 | |

ось | 4845801012 | |

футеровка левая | 4845801013 | |

футеровка правая | 4845801014 | |

футеровка | 4845801019 | |

винт | 4845801021 | |

прокладка | 4845801101 | |

прокладка | 4845801102 | |

прокладка | 4845801107 | |

прокладка | 4845801108 | |

прокладка | 4845801109 | |

кронштейн в сборе | 4845801130 СБ | |

кронштейн в сборе | 4845801140 СБ | |

упор | 4845801143 | |

крюк | 4845801144 | |

фланец | 4845801145 | |

футеровка в сборе | 4845801180 СБ | |

футеровка | 4845801181 | |

футеровка | 4845801201 | |

ухо | 4845801202 | |

ребро | 4845801203 | |

кронштейн в сборе | 4845801500 СБ | |

планка | 4845801501 | |

планка | 4845801502 | |

ось молотков | 4845802001 | |

ось молотков | 4845802002 | |

планка | 4845802003 | |

втулка | 4845802004 | |

корпус ротора в сборе | 4845802100 СБ | |

диск средний | 4845802101 | |

втулка | 4845802102 | |

втулка | 4845802105 | |

диск в сборе | 4845802110 СБ | |

обечайка | 4845802111 | |

обечайка | 4845802111-10 | |

диск крайний | 4845802112 | |

диск в сборе | 4845802120 СБ | |

диск | 4845802121 | |

решетка в сборе | 4845803000 СБ | |

решетка выдвижная в сборе | 4845803000 СБ | |

решетка | 4845803002 | |

каркас в сборе | 4845803100 СБ | |

решетка в сборе | 4845804000 СБ | |

решетка подвесная | 4845804000 СБ | |

каркас в сборе | 4845804100 СБ | |

труба | 4845804101 | |

опора крайняя | 4845804102 | |

опора крайняя | 4845804103 | |

груз в сборе | 4845806200 СБ | |

груз | 4845806201 | |

ротор в сборе | 4845807000 СБ | |

винт | 4847201501 | |

болт | 4848301018 |

drobilki.pro

Однороторная дробилка СМ – 170 В

ООО «Машиностроительный завод «ВИТЯЗЬ» предлагает приобрести по оптовой поставочной цене такой вид оборудования, как Однороторная дробилка СМ — 170 В.

Однороторная дробилка СМ – 170 В предназначена для измельчения хрупких материалов с прочностью до 120 МПа. Агрегат так же способен производить дробление мокрых материалов при условии, что не будут оставаться следы материалов на колосниковых решетках.

Основные отличительные особенности дробилки СМ – 170 В:

— возможность регулирования положения отбойной плиты и колосниковых решеток;

— небольшой вес агрегата;

— минимальное потребление электроэнергии;

— высокая производительность.

Технические характеристики дробилки однороторной СМ – 170 В:

| Производительность на угле, м3/ч, не менее | 200 |

| Предельно допустимый размер загружаемого материала, см. | 40 |

| Размеры ротора, см. | |

| диаметр | 130 |

| длина | 160 |

| Максимальный размер получаемого материала, см. | 1 |

| Номинальная частота вращения ротора, с-1 | 750 |

| Мощность двигателя, кВт | 260 |

| Размер роторной дробилки, м. | |

| длина | 2,40 |

| ширина | 2,80 |

| высота | 1,90 |

| Масса дробилки не считая массу электрооборудования, т. | 11,0 |

Однороторная дробилка СМ – 170 В считается самой экономной, а так же несложной в монтаже и обслуживании. Все элементы оборудования изготовлены из качественных материалов и проверенных деталей. Поэтому мы гарантируем надежность и длительное использование агрегата на Вашем предприятии без поломок (при использовании оборудования по назначению).

Все производимое ООО «Машиностроительный завод «ВИТЯЗЬ» оборудование проходит технический контроль и испытание. Только после соблюдения этих процедур продукция получает паспорт и готова к реализации.

Однороторная дробилка СМ – 170 В нашего производства – лучший выбор для Вашего предприятия. ЗВОНИТЕ!!!!

(095) 19 32 309, (063) 53 39 829, (097) 39 82 969

www.zavodvityaz.com.ua

Добавить комментарий