Сларри сил – Методические рекомендации по устройству защитного слоя износа из литых эмульсионно-минеральных смесей типа “Сларри Сил”, Распоряжение Росавтодора (Российского дорожного агентства) от 04 октября 2001 года №377-р, ОДМ от 04 октября 2001 года

«Сларри Сил» – Tехнология восстановления слоя износа дорожного покрытия – Основные средства

Даже самые качественные дороги с течением времени подвергаются износу и разрушению в результате воздействия атмосферных осадков и перепадов температуры, а также нагрузок, возникающих при движении автотранспорта. С помощью запланированного и вовремя выполненного профилактического ремонта асфальтобетонного покрытия, которое находится пока еще в нормальном состоянии, без видимых дефектов, защитные свойства и эксплуатационные характеристики дорожной одежды могут быть восстановлены с продлением ресурса на несколько лет.

Периодическое обновление верхнего слоя убережет асфальт в тяжелых условиях нашего климата и может принести существенную экономию. Таким образом, сроки капитального ремонта можно сдвинуть, причем делать это не один раз. Для этого существуют методы поверхностной обработки «Сларри Сил» или «Микросюрфейсинг». Особенность их состоит в том, что на поверхность дороги укладывается эмульсионно-минеральная смесь, которая заполняет небольшие трещины и пустоты, обеспечивает высокие фрикционные характеристики, атмосферостойкость, герметичность и обновленный внешний вид поверхности, а также формирует защитный слой износа. Эти родственные технологии нельзя назвать новыми: первая используется в течение примерно 80 лет, а применение второй начало набирать обороты от 40 до 50 лет назад.

Опыт показывает, что интерес к обоим методам особенно возрастает в периоды экономического спада. Базовые составляющие для «Сларри Сил» и «Микросюрфейсинг» одни и те же: битумная эмульсия, которая придает пластичность и обеспечивает адгезию, инертный материал, придающий прочность, и вода. При этом «Микросюрфейсинг» подразумевает обязательное наличие полимерных добавок, может наноситься в несколько слоев и позволяет устранять колейность за счет того, что в более глубокие провалы полотна подается больше материала с повышенным содержанием щебня.

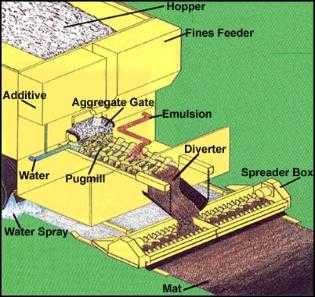

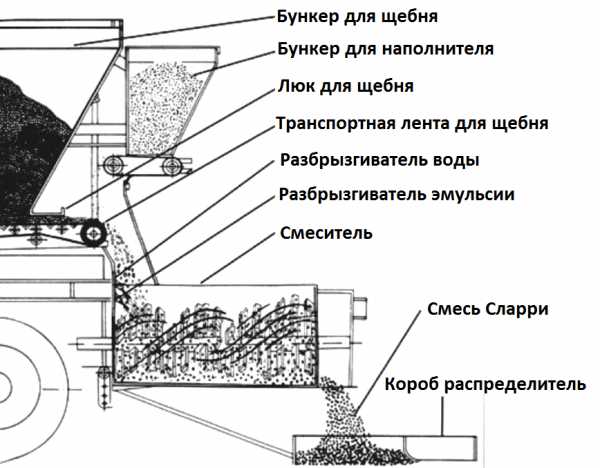

Хотя выполнение поверхностной обработки не сложнее, чем обычная укладка асфальтобетонной смеси, для подобных работ требуется специальное оборудование, которым располагают далеко не все подрядные дорожные организации. «Сларри»-машины непрерывного действия (от английского Slurry Seal), смонтированные на шасси грузового автомобиля, распределяют материал подобно асфальтоукладчику, только вместо бункера и плиты используется короб-распределитель. Перед укладкой эмульсионно-минеральной смеси все трещины и швы необходимо герметизировать, сделать ямочный ремонт, в том числе, если необходимо, с применением дорожной фрезы, очистить поверхность от пыли, грязи, масляных пятен. В машину загружаются компоненты смеси: минеральный наполнитель, катионоактивная битумная эмульсия, вода и специальные добавки, которые перемешиваются в смесителе и подаются в короб. В большинстве случаев для «Микросюрфейсинга» используется цемент, выступающий в роли ускорителя реакции. Добавление кальция позволяет лучше контролировать процесс смешивания. Изменяя соотношение эмульгаторов и ускорителей распада, можно управлять скоростью схватывания смеси.

В зависимости от гранулометрического состава минеральной части «Сларри»-смеси разделяют на несколько типов. Рецептура с более крупными щебенками (максимальный размер частиц не должен превышать 10 мм) и лучшим сцеплением используется на опасных участках дорог. ЭМС (эмульсионно-минеральная смесь) равномерно укладывается за один проход тонким слоем толщиной 0,5–1,5 см, который застывает после распада битумной эмульсии не более чем за 30 минут и образует плотную структуру. Уплотнения такого покрытия не требуется, но чтобы ускорить готовность, иногда его прикатывают пневмошинным катком массой 10 т. Движение с ограничением скорости можно открывать уже через несколько часов.

Немецкая компания WEIRO предлагает два типа машин для укладки «Сларри Сил» и «Микросюрфейсинг» в нескольких модификациях: тип SOM с ручным управлением и тип MAP с компьютерным управлением и контролем процесса приготовления и смешивания. Оборудование этих машин состоит из бункера для щебня с наклонными боковыми стенками и конвейерной лентой с виброзащищенной крышкой, системы подачи битумной эмульсии с шестеренным насосом, системы подачи воды с многоступенчатым центробежным насосом, системы подачи добавок сжатым воздухом, системы подачи цемента с двумя отдельно управляемыми гидравлическими шнеками и резака для стекловолоконных материалов. Для приготовления смеси служит короб-распределитель с двухшнековым смесителем принудительного действия из износостойкой стали. Фиксированная ширина укладки составляет 4 м, изменяемая – от 2,4 до 3,8 м. Отдельный короб с рабочей шириной 1,5 м предназначен для заделки колейности. Ключевым элементом установки MAP является программируемая система компьютерного дозирования, поддерживающая стабильный состав смеси. За процессом смешивания можно следить в режиме реального времени и, если нужно, изменять количество ингредиентов в любой момент. В случае засорения коммуникаций процесс смешивания останавливается. Битумная эмульсия и вода заливаются до верхнего уровня автоматически.

Американская компания Rayner Equipment Systems (RES) разрабатывает и производит машины для восстановления дорожного покрытия с 1970-х гг. Последняя модификация смесителя-распределителя RoadSaver IIIG спроектирована с учетом практического опыта персонала головной компании CPM, который работает на такой технике. Через русскоязычный дисплей можно получить данные о работе двигателя, подаче наполнителя, воды и добавок, процентном составе смеси, сигналы об отсутствии компонентов, можно произвести автоматическую калибровку. Система подачи сухих добавок оборудована бесступенчатым гидроприводом и цифровым дозатором. Управление работой короба-распределителя производится двумя джойстиками, находящимися на пульте оператора. Смеситель с двумя валами с независимым гидроприводом, реверсом и внешними подшипниками обладает большим рабочим ресурсом. Баки для эмульсии и воды по 3040 л, а также бункер с вибробрусом для наполнителя объемом 9,2 м 3 изготавливаются из высокопрочной легированной стали ASTM A572. За счет расположения подающего насоса под баком эмульсии уменьшается вероятность потенциальной кавитации и появляется возможность установки в качестве опции сдвоенного входного фильтра. Высокоточный гидрораспределитель спроектирован по образу аналогов, применяемых в аэрокосмической отрасли. Гидравлика управляется электрическими сигналами. Система полного резервирования построена на базе отказоустойчивой системы коррекции, которая гарантирует возможность безопасного завершения операций. Особенность установки RoadSaver IIIG заключается в отсутствии собственного двигателя. Все системы получают энергию от штатного двигателя грузовика-носителя. Такое решение упрощает обслуживание и делает машину более экономичной.

Новые технологии, повышающие эффективность устройства слоев из смесей типа «Сларри-Сил» и «Микросюрфейсинг», реализованы в установке M310CS американской компании Bergkamp. Машина снабжена бункером минеральных материалов объемом 7,7 м3 и баками для эмульсии и воды по 2385 л. Гидравлические насосы данной установки приводятся в действие от вала отбора мощности, что устраняет необходимость в дополнительном двигателе, уменьшает выбросы выхлопных газов, шум и вибрацию. Таким образом, как заявляет компания Bergkamp с 25-летним опытом производства данного оборудования, были учтены пожелания клиентов.

Имеющийся выбор коробов охватывает все виды работ. Короб VSB создан специально для смесей «Микросюрфейсинг». Ширина короба изменяется на ходу с помощью гидроцилиндров. Внутренние лыжи короба позволяют формировать продольный стык укладываемых полос. Предлагаются варианты коробов шириной 4, 4,3 и 4,6 м. Специальный вариант имеет ширину 4,9 м. Рамку со смесителем можно выдвинуть, что облегчает его очистку после окончания работ. Колейный короб RB шириной 1,5 и 1,8 м позволяет заполнять колею до установленного уровня. Наиболее крупные зерна специально подобранной смеси за счет двух независимо настраиваемых V-образных кромок направляются в самые глубокие зоны центра колеи.

Установка M310CS оснащена системой электронного управления и диагностики EMCADS, которая управляет смешиванием и отображает текущий и средний пропорциональный состав материала, общее его количество и расход. Это позволяет оператору точнее откалибровать машину, поддерживать нужный темп укладки и упрощает техническое обслуживание. Оператор может менять подачу смеси в зависимости от скорости машины и ширины укладки. Состав смеси при этом не изменяется. Пакет программ EMCADS по требованию может выводить отчеты для отслеживания производительности через встроенный принтер, на основании которых операторы оценивают производственные показатели и вносят необходимые корректировки для более эффективного использования машины. После калибровки компьютер непрерывно вычисляет соотношение материалов и контролирует их, чтобы поддерживать заданный состав смеси. Результатом является соответствие спецификациям на всем протяжении работ по укладке. Диагностические функции EMCADS через коды ошибок позволяют выявить неисправности электронных и гидравлических компонентов. Загрузка эмульсии происходит с помощью шестеренчатого насоса, трехходового клапана и встроенного фильтра. Настройка рабочего режима при этом не нарушается.

Компания Valley Slurry Seal (VSS) представила новейшую модель Macropaver 12E, которая была разработана как смеситель и распределитель литых ЭМС повышенной производительности (3–4 т/мин) с низким расходом топлива. Изготовитель заявляет, что эта новейшая версия является одной из самых быстрых, универсальных и экономичных машин в индустрии обслуживания дорог. Установка работает от двигателя шасси через вал отбора мощности (ВОМ). Привод ВОМ автоматически включается и отключается, и система при этом обеспечивает работу с низким уровнем шума. Традиционно машина обходится без цепных передач. В Macropaver 12E внедрен ряд эргономичных решений, улучшающих условия работы оператора. К ним относятся программируемый контроллер, обновленная ориентированная на оператора, удобная для чтения панель монитора на русском языке, эргономичный джойстик и кнопочные панели с переключателями управления с графической маркировкой. Калибровка проводится в автоматическом режиме, кроме того, обеспечивается диагностика.

Линейка Slurry Paver компании Breining (Fayat Group) продолжает традиции качества, которыми отличалась известная в прошлом установка этого производителя Slurrymatic. Модульная конструкция Slurry Paver позволяет скомпоновать оборудование под любые требования. Укладчик монтируется на шасси 6х4 (SP 6000), 8х4 (SP 8000) или на полуприцеп (SP 10000 и SP 12000).

Производительность самой большой установки в ряду SP 12000 при среднем расходе смеси 10 кг/м2 составляет 2100 м2 на каждую загрузку или 12 600 м2 за смену. Короб-распределитель может обеспечивать ширину укладки до 4 м и принимает форму под профиль дороги. Горизонтальное положение двухвального смесителя регулируется с помощью гидроцилиндра. К особенностям установок можно отнести компактность: цистерны для эмульсии, воды и добавок объединены в моноблок. Подача жидкостей обеспечивается центробежными насосами для воды и добавок и шестеренчатым насосом для эмульсии. Бункер для минерального наполнителя может принять от 6 до 12 м3 материала, а конвейер с системой непрерывного взвешивания подает его в смеситель. Бункера для цемента объемом 600 л хватает на одну рабочую смену. Подача жидких веществ регулируется потенциометрами или в автоматическом режиме с помощью бортового контроллера Novasystem. Режим разработки рецептуры позволяет записывать все составы, используемые в работе. В режиме производства на дисплее отображаются данные о расходах и пропорциях веществ. Режим технического обслуживания позволяет калибровать состав компонентов. Табло сигнализации отображает возможные неисправности. В аварийном режиме доступно ручное управление. Для этого нужно просто перевернуть панель оператора на 180°.

Короб-распределитель Novabox с гидравлическим подъемником и автоматически регулируемой заслонкой, по заявлению изготовителя, на 45% тяжелее, чем аналоги других компаний. За счет этого устраняются неровности при укладке. Добавление в смесь стекловолокна Novasurfacing обеспечивает снижение шума при движении автомобилей и увеличивает срок эксплуатации покрытия. Армированная стекловолокном смесь имеет лучшее сцепление, а также позволяет избежать подтеков и придает прочность покрытию в зонах с повышенной нагрузкой. Кроме того, предотвращается распространение сетчатых трещин, расширяется температурный диапазон применения ЭМС, что особенно актуально для районов с суровым климатом.

Машины немецкой компании Schäfer-technic серий SM и SMS предназначены для равномерной и точной укладки литых смесей. Модельный ряд включает установки с бункерами для сыпучих материалов от 6 до 14 м3, баками для эмульсии объемом от 2000 до 6000 л, коробами с рабочей шириной от 1,2 м до 4 м. Особенностью конструкции машин является наличие системы предварительного розлива жидкого вяжущего для улучшения адгезии между слоями производительностью от 0,15 до 0,45 кг/мин.

В связи с переходом на 12-летний межремонтный срок автомобильных дорог федерального значения использование старых методов работы уже не отвечает текущим условиям. Чтобы на протяжении увеличенного межремонтного срока дорожное покрытие оставалось в удовлетворительном состоянии, необходимо повышать качество выполнения дорожно-строительных работ как при капитальном ремонте, так и при содержании дорог. В связи с этим большое значение приобретает восстановление слоя износа дорожного покрытия с помощью поверхностной обработки. По данным Росавтодора, в 2016 г. специальные защитные слои были уложены на 2,6 тыс. км федеральных трасс. Сегодня Росавтодор и подведомственные ему организации широко используют множество разнообразных методов и технологий для обновления верхнего слоя покрытия, включая тонкие слои износа типа «Сларри Сил» и «Микросюрфейсинг». К достоинствам «Сларри Сил» относится приготовление литой эмульсионно-минеральной смеси непосредственно на объекте, отсутствие необходимости подогрева эмульсии и высокая скорость выполнения работ. Среди недостатков специалисты отмечают влияние погодных условий на время распада битумной эмульсии, технологический перерыв после устройства слоя до 4 часов и необходимость использования специализированной техники.

os1.ru

Сларри сил и микросюрфейсинг

© 2009 VP Technologies, LLC. All rights reserved

| Сларри сил и микросюрфейсинг |

| Сларри сил и микросюрфейсинг (современное название – системы сларри) представляют собой холодные литые эмульсионно-минеральные смеси. Данные смеси применяются для устройства тонких защитных слоев износа дорожных одежд и являются одним из видов поверхностной обработки. Системы сларри относятся к превентивным методам содержания дорожных одежд. Системы сларри позволяют предупредить и приостановить уже начавшиеся процессы старения, восстановить эксплуатационные характеристики покрытия. |

| Суть превентивного содержания дорог состоит в том, что при проведении поверхностной обработки типа сларри сил в период, когда дорожное покрытие всё ещё находится в хорошем состоянии (каждые 3-5 лет), содержание обходится значительно дешевле, чем капитальный ремонт дороги через 7-10 лет, когда дорога приходит в непригодное для движения транспорта состояние. При своевременном правильном превентивном содержания капитальный ремонт может не потребоваться НИКОГДА! |

| Системы сларри имеют две основные функции: 1. В процессе работы дорожное покрытие подвергается механическому воздействию шин, что приводит к его механическому износу, снижению коэффициента сцепления и даже образованию колейности. Особенно пагубно для дорожного покрытия воздействие шипов. Слой износа сларри восстанавливает эксплуатационные характеристики изнашивающегося покрытия; 2. Слой сларри сил защищает основные слои дорожной одежды от негативного воздействия климатических факторов, проникновения влаги и преждевременного старения. |

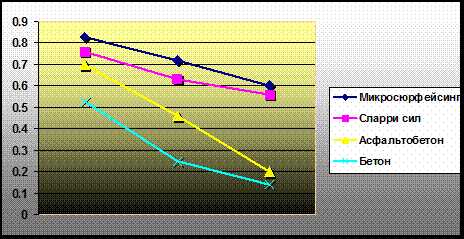

| Следует особо отметить положительное влияние систем сларри сил на безопасность движения. Даже в том случае, когда покрытие еще не имеет видимых дефектов, со временем оно полируется шинами автомобилей. В результате этого снижается коэффициент сцепления. Системы Сларри позволяют не только восстановить, но и значительно улучшить этот показатель как у старых, так и у новых покрытий. См. график справа. |

Области применения Систем Сларри:

Городские улицы,

Автострады,

Загородные дороги местного значения,

Рулежные дорожки аэропортов,

Взлетно-посадочные полосы аэропортов,

Обочины,

Парковки,

Технические проезды,

Мостовые переходы,

Заправочные станции.

| Устройство слоев износа сларри сил и микросюрфейсинг производится специальным укладчиком. Укладчик является передвижной, самоходной либо прицепной машиной, на которой производтися как приготовление эмульсионно- минеральной смеси, так и укладка её. По сути – это мобильный завод по производству литой эмульсионно-минеральной смеси и одновременно её укладчик. Машина имеет несколько бункеров для исходных материалов (каменный материал, битумная эмульсия, вода, цемент и другие добавки), смеситель, в котором осуществляется смешивание всех компонентов, а также короб- распределитель, который раскладывает приготовленную смесь слоем требуемой толщины и ширины. |

До начала дорожных работ в лаборатории производится тщательный

подбор формул битумных эмульсий и составов смесей, которые будут

определяться дорожными и климатическими условиями, а также

материалами, из которых будет изготовляться смесь.

Лаборатория, наряду с традиционным набором приборов, должна быть

оборудована специальными приборами, позволяющими работать по

специальным методикам подбора смесей для Систем Сларри, а также

иметь специально обученный персонал.

Сложность технологии Сларри заключается в том, что даже эмульсия,

отвечающая всем требованиям ГОСТ, может оказаться совершенно

непригодной для того или иного проекта. Более того, та же самая

эмульсия, которая прекрасно работала ещё вчера, сегодня окажется

абсолютно негодной – по той причине, что у вас поменялся

минеральный материал.

То же самое относится и к минеральной части – соответствие

требованиям ГОСТ совершенно не означает пригодность данного

материала для данного проекта и данной эмульсии. К сожалению,

нельзя купить в магазине эмульсию ЭБК-3 и отсев требуемого

гранулометрического состава и рассчитывать на успех. Необходим

тщательный подбор рецепта эмульсии под имеющийся минеральный

материал.

| Мы имеем многолетний опыт работы с технологиями сларри сил и микросюрфейсинг и можем обеспечить технологическую помощь на любом этапе работ – от освоения этой технологии до полного технического сопровождения проекта. Наши специалисты имеют многолетний опыт полной передачи этой технологии в России. Мы можем организовать обучение Ваших специалистов на любом уровне по Вашему выбору – командировать Ваших технологов, лаборантов, операторов в США для обучения как в дорожной лаборатории, так и в дорожной бригаде; либо организовать обучение на Вашем предприятии. Участие в Международной Ассоциации Сларри Систем (International Slurry Surfacing Association или ISSA) открывает нам доступ к самым современным достижениям технологии, а также обеспечивает связь с лучшими в мире специалистами, которых при необходимости мы можем привлечь к помощи при выполнении того или иного Вашего проекта. Мы работаем по методикам ISSA (Международной Ассоциации Сларри Систем). Методики ISSA представляют собой подробнейшие поэтапные инструкции по технологии сларри: выбор материалов, проектирование формул эмульсий и составов смесей, рекомендации по укладке и устранению дефектов. Дословное выполнение данных методик неизбежно приведет Вас к положительному результату на дороге. Все методики ISSA, имеющиеся у нас, переведены на русский язык и адаптированы к российским условиям. Мы сделаем всё необходимое для того, чтобы технология была Вами освоена, а Вы и Ваш заказчик были удовлетворены результатом на дороге. |

| Существует распространенное заблуждение среди российских специалистов, порой известных и уважаемых в дорожной индустрии людей: «Микросюрфейсинг – это не для России, здесь слишком суровый климат». Ошибочность этого мнения заключается в том, что чем хуже климатические условия, тем больше актуальность применения системы превентивного содержания дорожных одежд и в первую очередь поверхностных обработок. В теплой Калифорнии, где дождей не бывает годами, и температура через ноль не переходит никогда, применять сларри сил казалось бы не обязательно. Тем не менее, в одной только Калифорнии сларри сил в качестве преветнивной меры ежегодно укладывается намного больше, чем в России. Как же можно не проводить поверхностную обработку на российских дорогах при таких разрушительных климатических условиях и использовании шипованной резины в течение 6 месяцев в году? Превентивное содержание – это как замена моторного масла в Вашем автомобиле. Что лучше – менять масло каждые 10 тыс. км или менять мотор каждые 50 тыс. км? Вроде бы ответ очевиден. Однако, многие в России все еще предпочитают менять мотор. Нельзя также сбрасывать со счетов и мощнейшее административное лобби со стороны производителей асфальтобетона. Если мы научимся содержать наши дороги в хорошем состоянии путем внедрения превентивной системы содержания, то отпадёт потребность в ежегодной замене верхнего слоя асфальтобетона, которая сейчас так популярна. А это огромный бизнес, который терять не всем хочется. |

Технология сларри является достаточно

сложной и требует высокой культуры

производства. К сожалению, в России мало кто

умеет делать настоящий микросюрфейсинг.

Часто новички, не имея опыта и не понимая

технологического процесса, получают

отрицательный результат и вместо того, чтобы

пойти и научиться работать грамотно, обвиняют

во всем «плохую технологию», слишком суровый

российский климат, некачественное сырье,

устаревшую или слабую нормативную базу.

Мы привезли эту технологию в Россию в конце

прошлого века, и на нашем счету целый ряд

успешных проектов внедрения сларри систем в

России. Секрет успеха очень прост – надо

выполнять все этапы работы правильно с

первого и до последнего шага. Не следует ничего

улучшать, упрощать и удешевлять на начальном

этапе освоения технологии. К сожалению, это

типичная ситуация, когда подрядчик, решивший

внедрить сларри, выслушав рекомендации,

начинает всё делать по-своему, не имея при

этом никакого опыта. В таких случаях результат

ВСЕГДА бывает один и тот же – “технология

сларри сил не пригодна для российских условий”.

Мы призываем наших клиентов СНАЧАЛА

научиться всё делать правильно, а уже потом

улучшать и удешевлять процесс. Те фирмы,

которые следуют нашим рекомендациям,

успешно работают на рынке сларри много лет.

| Почему Сларри Системы в России распространены значительно меньше, чем в США, Европе или Китае? |

| Почему ограниченность применения Сларри Систем в России представляет собой огромную возможность для развития Вашего бизнеса? |

| Потому что если Вы научитесь делать качественный сларри сил или микросюрфейсинг, то у Вас не будет конкурентов в Вашем регионе. Нам известны ВСЕ подрядные организации, которые занимаются сларри системами в России. Как правило, в регионе имеется только одна фирма, которая освоила эту технологию. Конкуренция отсутствует даже в московском регионе. Вам будет достаточно согласовать уже существующие расценки с заказчиком и выиграть торги, в которых вы будете единственным реальным участником. Если Вам знакома ситуация с торгами, скажем, на горячий асфальт, то Вы понимаете в каких райских условиях работают подрядчики сларри систем. Если торги на контракты по асфальтобетону проводятся в условиях жесточайшей конкуренции с обязательным падением в цене, часто за пределы разумного, то на микросюрфейсинге подрядчики получают прибыль в полном объёме – ту прибыль, на которую они рассчитывали. |

| Коэффиуиент сцепления различных покрытий |

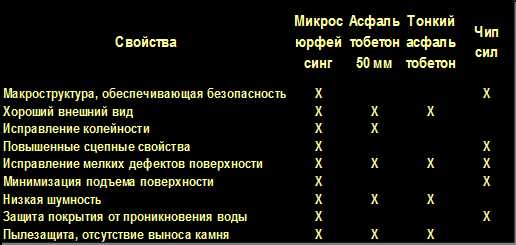

Сравнение возможностей различных технологий

Машины для укладки сларри сил и микросюрфейсинга

Укладчики подразделяются на машины непрерывного

действия и порционного действия. Укладчики также

отличаются по производительности и скорости

приготовления смеси. Поэтому состав смеси подбирается

под определенный укладчик и не является

универсальным для всех машин.

В настоящее время на рынке имеется множество

различных марок укладчиков сларри сил. К сожалению,

все они импортные, в России укладчики сларри сил пока

не производятся.

Укладчики сларри сил производятся в Европе, США, а

также в Китае. Укладчики европейского и американского

производства отличаются высокой ценой. Цена китайских

машин намного более разумна, однако не все они

достаточно функциональны и надежны.

Укладчики как правило работают бригадами по две или

три машины (за исключением машин непрерывного

действия).

| Выбор укладчика сам по себе является достаточно сложной задачей, и тут без помощи опытных специалистов не обойтись. Кроме правильного выбора самого укладчика необходимо правильно выбрать для него шасси либо тягач. Это требует опредёлнных знаний, т.к. скорость движения шасси должна быть согласована с производительностью смесителя машины. Грузоподъемность и нагрузки на оси должны соответствовать местному законодательству. К сожалению, при всей очевидности этих положений, не всегда и не все поставщики оборудования добросовестно помогают своим клиентам в выборе правильного оборудования. К нам регулярно обращаются люди с просьбами о помощи с оборудованием, и мы часто являемся свидетелями небрежности или безответственности поставщиков. При всей важности этого процесса, выбор укладчика вовсе не гарантирует успех проекта. Практически на любой машине можно добиться удовлетворительного результата, но даже самая дорогая и современная машина может оказаться бесполезной в руках неопытного оператора и бригады, либо в результате неудачного подбора состава смеси технологами. Если провести всем понятную аналогию с управлением автомобилем, то на любом автомобиле можно доехать из пункта А в пункт Б, если за рулем опытный водитель. Автомобили могут отличаться комфортом, но результат будет положительный в любом случае. Однако, каким бы шикарным ни был автомобиль, если водитель не имеет достаточной квалификации, то результатом поездки может быть катастрофа. Работа оператора укладчика сродни управлению автомобилем – чтобы стать хорошим оператором, требуется около трех лет. На фотографиях ниже приведены примеры неудачных проектов, выполненных на машинах различных, в том числе самых дорогих, марок. |

| VP Technologies является активным участником Международной Ассоциации Сларри Систем, которая продвигает концепцию превентивного содержания автодорог по технологии сларри сил и микросюрфейсинг. VP Technologies is a proud member of ISSA, International Slurry Surfacing Association. ISSA promotes the concept of pavement preservation with the increased and more efficient use of slurry and micro surfacing |

Эмульгаторы Indulin MQK-1M, MQ-3, MQ-4, QTS, AMS представляют собой

высокоактивные жидкие эмульгаторы, обеспечивающие высокую

стабильность катионных эмульсий быстрого распада. Наличие целой гаммы

эмульгаторов для Сларри Систем позволяет подобрать формулу эмульсии,

которая будет работать с любыми материалами (битумом и минеральным

материалом) и будет отвечать тем требованиям, которые Вы предъявляете

к конечному продукту. Здесь очень важно понимать, что в процессе подбора

рецептур задача заключается в том, чтобы эмульгировать тот битум,

который у вас есть, и обеспечить правильное взаимодействие полученной

эмульсии с минеральным материалом, который Вы выбрали. А не наоборот!

К сожалению, когда производитель эмульгаторов предлагает только один

или два вида продукта, то подрядчику приходится подбирать камень и битум

к данному эмульгатору. А это резко сужает выбор этих основных

материалов. Наша задача заключается в том, чтобы заставить работать те

материалы, которые Вы выбрали исходя в первую очередь из экономических

соображений.

Данные эмульгаторы работоспособны с любыми битумами, включая

полимермодифицированные.

| Качественные эмульгаторы для сларри систем в России в настоящее время не производятся. Наилучшими эмульгаторами для сларри систем, включая микросюрфейсинг, являются эмульгаторы “Индулин” производства фирмы “MeadWestvaco”, США. Это наиболее распространенная марка как в США, так и в Китае и других странах Азии, а также в Европе. Такая широкая популярность эмульгаторов “Индулин” объясняется тем, что изготовитель предлагает десятки разных марок Индулинов для решения самых разнообразных задач. В России эмульгаторы “Индулин” для сларри систем широко и успешно применяются с конца прошлого века. Для качества конечного продукта чрезвычайно важен правильный выбор эмульгатора. При всем разнообразии материалов, которые используются для строительства дорог, подобрать правильную химию достаточно сложно. Особенно если учитывать всё многообразие эмульсий, которое применяется в современных технологиях. В связи с этим вызывает разочарование когда производитель эмульгатора предлагает один или два продукта на все случаи жизни. |

www.vptechnologiesllc.com

Сларри Сил – технология качественных дорог

Технология укладки асфальта “Слари Сил” (Slurry Seal) – это разработка 1960-ых годов. Уже тогда она привлекла к себе особое внимание и до сих пор продолжает радовать нас отличным качеством асфальта. По своему происхождению покрытие “Слари сил” – это смесь выборного щебня, вяжущей битумной эмульсии, мелких наполнителей и некоторых специальных добавок, пропорции которых определяются в лабораториях. При добавлении туда воды, смесь становится готовой к эксплуатации.

Нанесение раствора “Сларри” производится на готовую асфальтовую поверхность распылителем, который подведен к смешивающему блоку. Это очень удобно: можно нанести раствор равномерно на одну полосу дороги за один раз. Благодаря распылителю, “Сларри” наносится одинаковым по ширине слоем и на дорожные перекосы, и на высокие участки дороги, и на склоны.

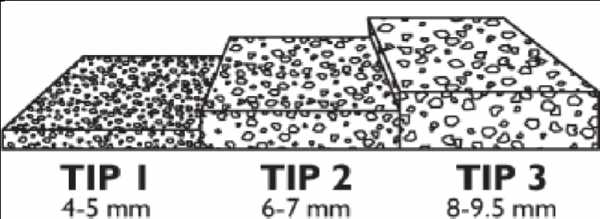

Технология “Слари Сил” бывает 3 типов:

- – Тип 1 – это использование мелкого щебня в качестве всепроникающего основного материала. Кладут такое покрытие на асфальт, который подвергается малому износу. Например, автостоянки и проезды.

- – Тип 2 – это самый распространенный вариант укладки “Слари”. При его готовке используют щебень средних размеров, что позволяет добиться консенсуса между прочностью и стоимостью. Такой вид укладки асфальта широко применим на автомобильных дорогах со средней интенсивностью движения.

- – Тип 3 – это панацея от крупных дорожных разломов. Слишком фантастическое заявление, но в большинстве случаев, так и случается. При его готовке используется очень крупный щебень, что позволяет “залатать” даже самые широкие пробоины в дороге. Такое покрытие препятствует скольжению при интенсивном движении. Плюс ко всему “Сларри” 3-го типа способно предотвратить скольжение даже в воде!

Характер выполняемой роли технологии “Слари Сил” – это высокопрочное и внешне эстетичное покрытие, работа которого заключается в 2 основных функциях:

- В процессе эксплуатации асфальта автодорог, покрытие подвергается пагубному воздействию шин: снижение коэффициента трения, механический износ и, нередко, образование колейности. Раствор “Сларри” способен восстановить все необходимые для асфальта качества за очень короткий срок!

- Защита слоев дорожной “одежды” от климатического воздействия и преждевременного старения.

Технология покрытия асфальта “Микросюрфейсинг” – это детище совершенствования технологии “Слари Сил”. Отличия между ними заключаются в том, что для изготовления первого варианта используется щебень более высокого качества, смесь быстро твердеет, уровень когезии формирующейся смеси намного выше, чем у его предшественника, и разница в ширине слоев – толщина поверхностей технологии “Микросюрфейсинг” достигает 20 мм, когда как 15 мм для “Сларри” – потолок. Наши специалисты прекрасно укладывают асфальт по всем вышеуказанным технологиям. Мы посоветуем вам наиболее оптимальный вариант укладки и с удовольствием выполним все заявленные требования по весьма демократичной цене. Позвоните нам или оставьте свои контактные данные, и наши специалисты в кратчайший срок свяжутся с вами!

sdmachinery.ru

Поверхностная обработка дорожного полотна с применением модифицированной битумной эмульсии по технологии Сларри Сил

Основные сведения технологии Сларри Сил

Обычно применяется фрезерование изношенного поверхностного слоя и нанесение нового, это усложняет работу. Однако технология Сларри Сил по сравнению с технологией укладки обычным горячим битумом еще и экономит сырьевые материалы, а также обладает хорошей водонепроницаемостью и противоскольжением.

Преимущества технологии Сларри Сил

Технология Сларри Сил с применением модифицированной битумной эмульсии в сравнении с укладкой обычного тонкого слоя горячим битумом обладает лучшими водоизоляционными свойствами, препятствует проникновению воды с поверхности в более глубокие слои асфальта, сохраняя структуру дорожного полотна.

С применением данной технологии можно устранять износ, устаревание, скольжение, улучшаются свойства противоскольжения и восстанавливается гладкость дорожного полотна.

При помощи данной технологии Сларри Сил можно повысить сопротивляемость дорожного полотна растрескиванию, устраняет мелкие трещины и расколы, сдерживает и замедляет дальнейшее появление трещин и расколов.

Технология Сларри Сил с применением модифицированной битумной эмульсии значительно экономит сырьевые материалы, снижая себестоимость ремонтных работ.

Основные технологические особенности Сларри Сил

Высокая скорость выполнения работ, не требует длительного перекрывания проезжей части;

Обеспечивает сопротивление абразивному износу, скольжению, улучшает функциональность дорог, продлевает срок эксплуатации;Работы проводятся при обычных нормальных температурах, не требуют большого потребления энергии;

Стоимость строительства единицы гораздо дешевле укладки эффективной толщины горячего битума.

Анализ экономической эффективности технологии Сларри Сил

Технологический процесс Сларри Сил довольно прост, при помощи одной единицы укладчика Сларри Сил можно выполнить главные строительные работы, не затрачивая впустую много времени, затем при помощи катка с резиновыми колесами завершив укатку слоя, можно открывать движение. С точки зрения экологии и ресурсов очевидны стратегические перспективы развития.

Основные технологические особенности Сларри Сил

Короткие сроки выполнения работ, длительный сезон выполнения работ;

Срок эксплуатации Сларри Сил обычно более 3-х лет; эффективно ремонтирует колеи на дорожном покрытии;

Сларри Сил эффективно используется как на асфальтовом, так и на цементобетонном дорожном покрытии.

Материалы

Используется минеральное сырье разных фракций. А именно отсев 0-5 и щебень 5-10 в верных пропорциях, выведенных при лабораторных подборах.

В смеси Сларри Сил доля заполнителя составляет более 90%, поэтому от того, какого качества заполнитель и добавки, напрямую зависит качество самой смеси;

Латекс (модификатор)

В смесях для Сларри Сил в качестве модификатора используется латекс. Наиболее часто используемым является латекс SBR.

Добавление латекса в качестве модификатора с одной стороны улучшает термостойкость и тягучесть при низких температурах самого битума, а также улучшвет сцепку битума и камня, повышая стойкость к абразивному износу. Опыты доказывают, что битмуная эмульсия сдобавлением латексного модификатора сокращает проникновение вредных веществ на 20-30%, точка размягчения повысилась на 5℃-7℃, тягучесть при 5℃ достигает более 80 см, коэффициент истираемости уменьшается на 20%.

Добавки

Добавки можно разделить на ускоряющие и замедляющие схватывание, их роль состоит в том, чтобы замедлять или ускорять разрушение эмульсии в смеси битумной эмульсии Сларри Сил. Для обеспечения стабильности при замешивании смеси для Сларри Сил и для ее укладки используют добавки-замедлители. только при работах в холодных климатических условиях используют некоторые добавки-ускорители, некоторые химически активные порошкообразные материалы как цемент, гашеная известь, которые стимулируют разрушение эмульсии.

Особенности технологии Сларри Сил

1. Асфальт и щебень одного географического происхождения лучше склеиваются;

2. Полностью автоматизированное компьютерное управление;

3. Безопасный и экологичный технический процесс.

Заключение

Технология Сларри Сил с применением модифицированной битумной эмульсии позволяет значительно улучшить состояние старого дорожного полотна;

Технология Сларри Сил позволяет выровнять поверхность дороги, замедляя износ дорожной поверхности;

Поверхностный слой технологии Сларри Сил шероховатый, глубокий, что позволяет улучшить свойства противоскольжения;

Технология Сларри Сил с применением модифицированной битумной эмульсии улучшает водоизоляционный характеристики дорожного полотна. Сларри Сил является оптимальной технологией по уходу и содержданию дорог, позволяющей значительно продлить эксплуатационный срок дороги без проведения дорогостоящих капитальных ремонтных работ.

www.dssbur.ru

Сларри

Сларри Сил и Микросурфесинг

Slurry Seal & Microsurfacing

Руководство к действию

Компания Akzo Nobel «Asphalt Applications» предлагает полный спектр высококачественных эмульгаторов для технологий Slurry Seal и Microsurfacing разработанных для разных погодных условий и под разные, доступные клиентам, материалы.

Задача этого руководства заключается в оказании помощи при разработке состава и характеристик смесей. Мы кратко рассмотрим как оценить качество конечной продукции, и считаем, что это руководство будет хорошей помощью для инженеров и лаборантов.

Дополнительную информацию, касающуюся подбора состава смеси, можно найти также на сайте ISSA www.slurry.org.

В этом руководстве мы используем термин slurry (сларри) как общий термин и только в конкретных случаях используем термины Slurry Seal и Microsurfacing. Эти две технологии можно объединить рядом характеристик, но также существуют и различия.

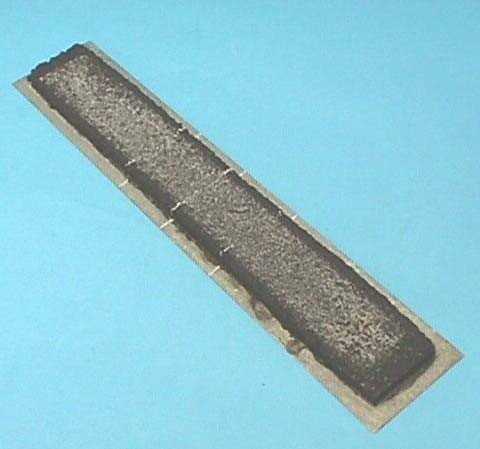

Slurry Seal это метод устройства тонких литых слоев по существующему дорожному покрытию. Эта холодная смесь состоит из плотного минерального материала с наполнителем, обычно портландцементом, перемешанная до однородной консистенции с битумной эмульсией и водой. После того как произойдет так называемое «время высыхания» поверхность становится непроницаемой для воды, улучшается коэффициент трения, таким образом, старое покрытие защищается от воздействия воды, окисления и дальнейшего разрушения. Существует разделение на несколько типов по гранулометрии каменного материала в соответствии с ISSA I, II и III, каждый тип может быть уложен только в один слой толщиной не превышающей 1,5 раза максимальный размер толщины камня для каждого типа.

|  |

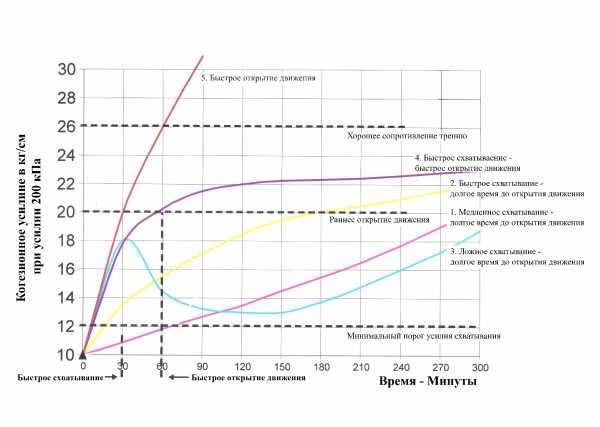

Slurry Seal обычно классифицируется от времени формирования и открытия движения по поверхности:

• Медленная скорость формирования – зависит от испарения воды из поверхности слоя, и от погодных условий; открытие движения по поверхности через 2-4 часа.

• Средняя скорость формирования – зависит от химической природы компонентов; открытие движения может быть через 1-2 часа.

• Быстрая скорость формирования – зависит только от химических процессов распада эмульсии и взаимодействия с компонентами смеси; открытие движения по поверхности не позже чем через 1 час и раньше. Это также является главным требованием для Microsurfacing.

Microsurfacing – это модифицированное полимерами покрытие типа slurry, по классификации ISSA грансостав каменного материала относится к II или III типу. Грансостав и полимерные добавки позволяют получить покрытие в один слой толщиной более чем в 1,5 раза превышающей размер максимального зерна каменного материала. Полимер позволяет получить покрытие с хорошей текстурой, устойчивое к интенсивным нагрузкам.

Microsurfacing применяют там, где необходимо открыть движение максимум через час.

Slurry Seal выполняет ту же задачу, что и поверхностная обработка (chip seal). Это улучшение состояния верхнего слоя покрытия и защита поверхности от вредного воздействия воды, проникающей в поверхность дороги через микротрещины. Такое покрытие обладает преимуществом в том, что нет выброса щебня, как в поверхностной обработке из-за стекания эмульсии, а также позволяет получить покрытие с меньшим шумом от движения по нему.

|  |

Microsurfacing дает возможность получать покрытия более толстые и использовать на дорогах с большой интенсивностью движения. Жидкое начальное состояние позволяет выравнивать дефекты поверхности, например колейность. Такое покрытие, как правило, применяют на асфальтированных дорогах, иногда на бетонных покрытиях, которые находятся в хорошем состоянии, а покрытие необходимо для профилактической защиты верхнего слоя, а также для улучшения текстуры поверхности. Из-за жидкого начального состояния происходит заполнение поверхностей трещин, но герметизации на всю глубину трещины не происходит. Поэтому необходимо проводить предварительный ремонт трещин

Выбор материалов и подбор состава

Очень важно тщательно подобрать составы битумной эмульсии и каменного материала так, чтобы они хорошо взаимодействовали.

Экономически целесообразно подобрать правильный эмульгатор под имеющиеся у подрядчика битум

Битум и каменный материал. Однако, как показывает практика наилучшие результаты показывают хорошо проверенные материалы, позволяющие минимизировать корректировку состава в процессе работы

В мире различают два основных типа битума, с высоким показателем кислотности (из Венесуэльской нефти) и с низкий показателем кислотности (из Российской и Арабской нефти). Эти битумы работают в битумной эмульсии по-разному. Иногда, нафтеновые кислоты или другие жирные кислоты добавляют в битум с низкой кислотностью, в попытке улучшить перемешивание и качество производимой из него эмульсий. Это, однако, редко дает удовлетворительные результаты. Есть много вариантов рецептов для этих двух основных типов битумов, которые могут повлиять на качество эмульсии, а также на смешивание суспензии и даже на конечную прочность получаемого покрытия.

Каменный материал

Первое требование – это соответствие грансостава каменного материала определенному типу по спецификации.

Так называемая «реакционная способность» каменного материала, влияет на тип и концентрацию эмульгатора, для получения оптимального времени перемешивания системы «mix time». Для определения «реакционной способности» каменного материала используют метод «methylene blue» и метод песчаного эквивалента. Однако, единственным по-настоящему значимым методом, является метод смешивания суспензии по стандарту ISSA TB 113.

| Тип | I | II | III |

| Размер части | % просев | % просев | % просев |

| 9.50 mm | 100 | 100 | 100 |

| 4.75 mm | 100 | 90-100 | 70-90 |

| 2.36 mm | 90-100 | 65-90 | 45-70 |

| 1.18 mm | 65-90 | 45-70 | 28-50 |

| 0.60 mm | 40-65 | 30-50 | 19-34 |

| 0.30 mm | 25-42 | 18-30 | 12-25 |

| 0.15 mm | 15-30 | 10-21 | 7-18 |

| 0.075 mm | 10-20 | 5-15 | 5-15 |

Тип наполнителя

Расход цемента (%) | |

| Нормальный результат Альтернативный результат |

Добавление наполнителя оказывает важный эффект на время смешивания и процесс нанесения, а также на качество суспензии. Обычно используют Портланд цемент от 0,5 до 2%, но можно также использовать и другие виды цемента, и гашеную известь. Очень важно оценить влияние добавляемого наполнителя в тесте на смешиваемость. Это обычно означает подбор и концентрацию добавляемого наполнителя, что влияет на оптимальное содержание вяжущего.

Но необходимо знать, что в некоторых составах цемент может оказывать или не оказывать влияние на время смешивания смеси

Тип эмульгатора

Выбор эмульгатора зависит изначально от требуемого типа системы, т. е. медленный, средний или быстрый набор прочности, а также от типа битума. Активность каменного материала и наполнителя также имеет важное влияние на выбор типа и концентрацию эмульгатора.

Подбор концентрации и типа эмульгатора, а также тип используемой кислоты и степень дисперсности эмульсии – все это может оказывать влияние на производительность укладки и качество покрытия.

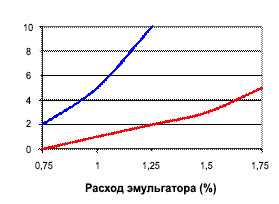

Общая зависимость показателей (изображенных на графиках) была определена на базе многочисленных подборов и исследований, но не означает, что в конкретном случае она будет такой же.

Более высокая концентрация эмульгатора дает больше времени перемешивания.

Низкий рН и маленькая степень дисперсности, как правило, дают более короткое время смешивания и более выраженный распад и улучшенную когезию.

| pH | 1 1,5 2 2,5 | Размер частиц в эмульсии | 2 4 6 8 |

| (микрон) |

Латекс

Латексы могут быть введены в эмульсию либо на стадии эмульгирования, либо в готовую эмульсию. Добавление натурального или синтетического полимерного латекса может улучшить консистенцию и когезию системы slurry и оказывать влияние на прочность сформированного покрытия slurry.

Было доказано, что для оптимальной работы концентрация должна быть такой, чтобы образовалась «полимерная сетка» в суспензии. Как правило, это от 3 до 5% по сухому остатку латекса на битумную часть в эмульсии.

Натуральный латекс является анионным, поэтому необходимо инвертировать его заряд перед введением в катионную эмульсию. Этого можно достигнуть путем использования поверхностно-активного вещества и доведением рН до нужного уровня. Синтетический латекс может быть катионным SBR. Он уже содержит поверхностно-активное. Тип и количество поверхностно-активного вещества в латексе может влиять на когезию при формировании slurry.

Латексы могут быть введены либо через водную фазу перед коллоидной мельницей, либо в готовую эмульсию после производства. При длительном хранении эмульсии часть латекса всплывает на поверхность эмульсии, это – нормальное явление, которое восстанавливается перемешиванием.

Твердые полимеры, такие как SBS и EVA, могут быть использованы для модификации битума чтобы повысить его долговечность. Эти полимеры вводятся в битум до приготовления эмульсии. Однако эмульсия на ПБВ очень замедляет когезию в Slurry Seal. Необходимо также учитывать, что ПБВ должно быть определенного состава и качества, чтобы получить эмульсию.

Вода

Важно использовать чистую воду без содержания солей и примесей – обычно это питьевая вода.

Волокна

Задача волокна – дополнительно улучшить структуру slurry. Хороший эффект получают при введении более 1 кг / м2 в процессе укладки. Обычно это достигается путем добавления гидрофобного целлюлозного волокна в количестве от 0,2 до 0,3% от веса смеси.

Улучшить структуру и предел прочности при растяжении конечного покрытия можно также с помощью полипропиленовых или других волокон.

Пигменты

Синтетические бесцветные вяжущие, могут быть использованы с железоокисными пигментами для получения цветного покрытия slurry. Пигменты вводятся в процессе смешивания на стадии жидкой фазы.

Slurry – рецептура эмульсии и испытания совместимости материалов

В первую очередь необходимо разработать «микс дизайн» состав смеси, для этого подбирают эмульгатор и его концентрацию, а также добавку для продления времени смешивания. Это обеспечит хорошее качество эмульсии и достаточное время перемешивания с выбранными материалами при рабочей температуре.

Чтобы сэкономить время на подбор концентрации эмульгатора в эмульсии, готовят две эмульсии с концентрацией эмульгатора 0,5% и 2%, а затем смешивают эти эмульсии в разных соотношениях. Таким образом, подбирают наиболее приемлемую концентрацию эмульгатора. Эмульсию по выбранному рецепту приготавливают для дальнейших полномасштабных испытаний.

| |

| 10°С 20°С |

Необходимо вычислить оптимальное количество вяжущего для конкретного каменного материала определенного гран состава.

Добавка для продления смешивания должна быть запроектирована в состав смеси по температурному критерию от самой низкой предполагаемой рабочей температуры. Когда температура окружающей среды возрастает с момента начала производства работ в полевых условиях, добавка для продления смешивания может быть добавлена, а когда температура понижается, добавку прекращают подавать, поскольку времени смешивания должно быть достаточно и без нее. Влияние добавки и температуры определяется по консистенции смеси, и тестируется в разных моделируемых условиях в лаборатории.епта эмульсий с разными концентрациями эмульгатора, на «холодный» и «жаркий» период работ. Эти эмульсии могут также различаться и пенетрацией битума и содержанием растворителей.для проведения дальнейших испытаний. Для контроля над временем смешивания в полевых условиях наиболее популярна добавка для продления смешивания. Но необходимо знать, что ее использование оптимально только для изменения времени смешивания в течении рабочего дня, когда меняются погодные условия. Для разных сезонных условий лучше иметь два рецепта эмульсий с разными концентрациями эмульгатора, на «холодный» и «жаркий» период работ. Эти эмульсии могут также различаться и пенетрацией битума и содержанием растворителей.

Добавку для продления времени смешивания добавляют через отдельный блок в сларри-машине. Можно также добавить ее в емкость с водой, но тогда невозможно контролировать процесс. Если же добавку ввести в эмульсию, то эффекта не будет, поскольку она адсорбируется на разделе вода/битум. Добавка для продления смешивания обычно пагубно влияет на процесс формирования Slurry Seal – когезию. А также может влиять на прочность конечного покрытия, и это необходимо проверять в лаборатории при тестировании и подборе.

Мы предлагаем рассмотреть 2 типа добавок для продления смешивания:

0 0,05 0,1 0,15 | |

| Расход стабилизатора (%) |

- Четвертичный тип. Эти добавки достаточно эффективные, легко растворяются в воде без подкисления, однако из-за низкой температуры вспышки они пожароопасные.

Мы производим негорючие четвертичные добавки, на водном растворителе, чтобы минимизировать опасность возгорания – это Redicote 611 . Все четвертичные добавки продления смешивания создают мелкую пену, которая помогает продлить время смешивания, но может препятствовать быстрому набору когезии. - Имидозолиновый тип. Эти добавки продления времени смешивания не очень хорошо растворимы в воде и требуют дополнительного подкисления воды для лучшей растворимости. Мы поставляем специально разработанную добавку имидозолинного типа хорошо растворимую в воде – Diamin OLBS. Имидозолинные добавки лучше влияют на процесс когезии, чем четвертичные. Поэтому, несмотря на трудность в их применении, они более предпочтительны в использовании.

Другой способ управления временем смешивания в процессе работы – это иметь два типа битумной эмульсии с разной концентрацией эмульгатора, и в процессе работы смешивать эти два типа эмульсии в разных пропорциях в зависимости от требуемого времени перемешивания при разных температурных условиях укладки и формирования покрытия сларри.

Различные типы наполнителей тоже влияют на время смешивания и, регулируя их концентрацию, можно также контролировать это время. Разные эмульгаторы ведут себя по-разному с различными наполнителями. Если влияние наполнителя очевидно, то необходимо проверить это влияние во всем приемлемом диапазоне концентрации наполнителя и выявить зависимость в лаборатории для точного контроля за временем смешивания и когезией.

Тест на смешивание по ISSA TB 102 является важным инструментом для оценки смеси и всей характеристики системы сларри. Основное субъективное требование теста – получить достаточно жесткую смесь с минимальным добавлением воды. Тщательно наблюдайте за консистенцией в течении первых 30 секундах перемешивания, чтобы определить ложную суспензию . Необходимо четко определить точку по времени окончания перемешивания, для того чтобы понимать предельное время смешивания в машине, пока жесткость смеси не достигнет предела удобоукладываемости смеси. Slurry-машины могут производить суспензию в течении минимум 1 минуты, поэтому время перемешивания смеси определенное в лаборатории должно быть подобрано в диапазоне минимум 1,5 – 2 минуты, для того чтобы в полевых условиях процесс протекал правильно. Более длительное время перемешивания до 5 минут, позволяет произвести работы ручным способом и дает время на корректировку покрытия и исправление дефектов.

|  |

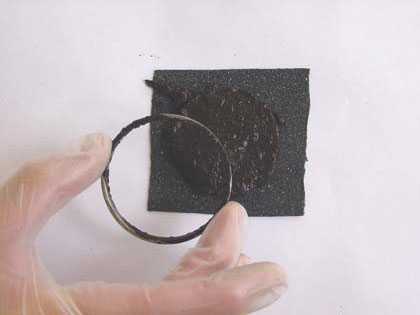

Во время теста на когезию и смешивание получается очень много неудачных образцов, это вполне нормальное явление. Это необходимо, чтобы четко определить время смешивания и точку начала схватывания смеси. Выделение чистой воды, отделяемой при когезионном схватывании смеси, это признак правильности работы системы и распада эмульсии.

Правильную когезию можно наблюдать после того как пройдет период времени смешивания, и из смеси можно сформировать колобок, который будет набирать прочность, и если его бережно сжимать в руке, то начнет отделятся вода. Если же на этом этапе колобок рассыпается и не формируется, это означает, что когезии нет, и необходимо делать новые подборы смеси и компонентов. При правильном формировании колобок получается пластичным и твердым.

Для наблюдения за дальнейшим набором прочности и когезии шарик сбрасывают на пол с высоты уровня груди и смотрят, образу

Если при трех испытаниях не образуется не одной трещины – это говорит о хорошей когезии и правильном смесеобразовании и формировании смеси. Далее колобок может быть разломан для оценки внутренне состояния и покрытия каменного материала вяжущим. Плохое покрытии может означать проблемы с адгезией вяжущего к каменному материалу.ются ли трещины.

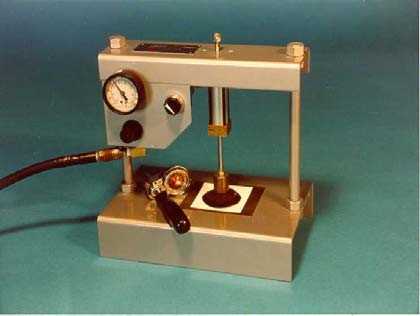

Прибор Когезиометр, ISSA TB 139, позволяет оценить развитие когезионной прочности во времени для того, чтобы понять через какое время можно открывать транспортное движение по новому покрытию.

Понятие «когезия» – это набор прочности при формировании покрытия в следствии распада эмульсии и образования монолитной структуры вяжущего, полимера и каменного материала. Величина когезии зависит от физико-химических свойств используемых материалов и их соотношения.

Заливка образца |

Удаление формовочного кольца |

Проверка состояния через 5 минут |

Измерение когезии |

График определения типа сларри:

Важные результаты при подборе состава можно получить с помощью методики на «влажное истирание» по стандарту ISSA TB-100. В новой версии стандарта образцы отливаются и хранятся при комнатной температуре одни сутки (не высушиваются до постоянного веса), а затем испытываются на «влажное истирание». Если образец выдерживает истирание, то это указывает на хорошую когезионную прочность покрытия. Более расширенные испытания на «влажное истирание» могут проводиться после погружения образцов в воду на 6 дней, это позволяет оценить устойчивость к воде – водостойкость при длительном водонасыщении.

Важные результаты при подборе состава можно получить с помощью методики на «влажное истирание» по стандарту ISSA TB-100. В новой версии стандарта образцы отливаются и хранятся при комнатной температуре одни сутки (не высушиваются до постоянного веса), а затем испытываются на «влажное истирание». Если образец выдерживает истирание, то это указывает на хорошую когезионную прочность покрытия. Более расширенные испытания на «влажное истирание» могут проводиться после погружения образцов в воду на 6 дней, это позволяет оценить устойчивость к воде – водостойкость при длительном водонасыщении.

Состав смеси (Mix Design) и характеристики

После того, как был подобран рецепт эмульсии и состав смеси, можно проводить испытания будущего покрытия для оценки его долговечности.

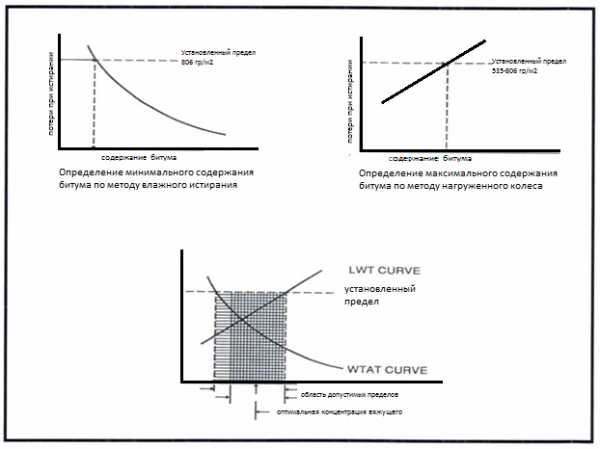

Тест на «влажное истирание» позволяет оценить минимальное количество вяжущего (битума) в смеси, а тест ISSA TB-109 «нагруженное колесо» позволяет оценить максимальное количество вяжущего (битума) в системе. По этим двум тестам определяют оптимальное необходимое количество вяжущего.

Графики определения оптимального содержания битума в составе смеси сларри

Приготовление образцов на «влажное истирание»

Заливка образца |

Распределение по поверхности |

Сушка до постоянного веса |

Погружение в воду на 24 часа или 6 суток |

Испытание на влажное истирание |

Сравнительная оценка образцов |

Испытание на «нагруженное колесо»

Заливка образца |

Образец после испытаний |

Тест на нагруженное колесо |

Оценка состояния образца после испытаний |

Как наносится «Сларри»

Смесь «сларри» наносится на дорогу с помощью специальной машины, оборудованной бункером для каменного материала, емкостью для битумной эмульсии, воды, стабилизирующей добавки и бункером для наполнителя. Все компоненты дозируются в определенном соотношении с помощью дозаторов. После непрерывного предварительного смешивания всех компонентов в смесителе, готовая смесь вытекает в распределительный короб, который находится на дороге и установлен так, чтобы при протягивании его по дорожному полотну оставалось покрытие установленной толщины. В распределительном коробе имеются шнеки, которые распределяют смесь по всему объему.

Время, которое необходимо для предварительного смешивания в смесителе и распределения по коробу, называется временем смешивания смеси «mix time», оно подбирается лабораторным методом подбора состава смеси и рецептом битумной эмульсии. Это время – важный показатель, так как после его истечения смесь становится неподвижной и начинаются процессы схватывания (когезии) и распада эмульсии.

Время, которое необходимо для открытия движения по покрытию называется «traffic time». Это время предварительно определяется лабораторным путем и зависит от состава смеси сларри, рецепта эмульсии, а также от погодных условий и времени суток укладки.

Устройство машины для укладки

Компания AkzoNobel разработала эмульгатор, который позволяет получить длительное «время смешивания» в смесителе и в коробе распределителе, быстрый набор когезии, и сократить время открытия движения по покрытию. В некоторых случаях можно открывать движение с ограниченной скоростью уже через 15-20 минут после укладки.

Этот эмульгатор Redicote C-320, был специально разработан под Российские типы битумов БНД, БДУ с учетом их химического состава и низкой кислотности. Эмульсия на его основе обладает четким распадом после определенного времени перемешивания в смеси со всеми необходимыми компонентами. Хорошее водоотделение позволяет быстро набирать когезионную прочность и формировать монолитную структуру каменного материала, связанную битумным вяжущим. Присутствие цемента и мелкой фракции ≥0,75мм образуют с битумом асфальто-битумное вяжущее, а наличие в эмульсии полимеров придает этому вяжущему пластичные свойства в широком диапазоне температур.

Эмульгатор Redicote C-320 активируется с помощью ортофосфорной кислоты, которая обладает положительным влиянием на битумы с низкой кислотностью, и придает им дополнительные пластифицирующие свойства, а также улучшает адгезию к каменному материалу.

Когда применяют Сларри.

Покрытие типа сларри – это защитный слой износа, который позволяет продлить срок эксплуатации дороги до капитального ремонта на десятки лет. Само покрытие сларри может износиться через 2-3 года после его устройства, и это нормально, это покрытие принимает на себя все нагрузки от движения транспорта, погодных изменений, и воздействия уборочной техники. Но оно выполняет свое предназначение, как защитный слой основного покрытия, уберегая его от разрушения. Этот слой настолько мал, что после его износа можно наносить следующий слой, не применяя фрезерование. Наши шведские коллеги сравнивают покрытие сларри-майкро с краской и шпатлевкой. Когда изнашивается слой краски на автомобиле, а при запущенном процессе этого износа появляются дефекты в виде трещин и коррозии, и при механических воздействиях неровности, то требуется ремонт и восстановление покрытия. Дорога – это как автомобиль без краски. Чтобы та и другая долго могли служить (металл и дорожное полотно) их нужно защитить. Машину мы красим, а дорогу покрываем слоем износа – сларри тип I. Если прошло несколько лет эксплуатации, то могут образовываться дефекты – требуется шпатлевка и покраска. На дороге мы применяем в этом случае тип II и тип III. Ухаживая таким образом за машиной и за дорогой, мы можем длительное время пользоваться ими. Это намного экономичнее, чем каждый раз менять машину или строить дорогу заново!

Базовая рецептура и состав смеси

Состав смеси

| Щебень тип II | Цемент м 500 | Вода | Стабилизирующая добавка | Эмульсия | Время смешивания | Открытие движения |

| частей | частей | частей | частей | частей | секунд | минут |

| 100 | 0,5 | 8 | 0 | 12 | 180 | 15-20 |

Комментарий

Если использовать стабилизирующую добавку, то можно значительно сократить расход эмульгатора, но важно понимать, что не все стабилизирующие добавки хорошо влияют на процесс когезии.

Время смешивания можно уменьшить за счет уменьшения концентрации эмульгатора в эмульсии.

Рецепт выбран как универсальный, который может позволить получить сразу хороший результат.

emulbittech.ru

Машины для сларри сил и микросюрфейсинга

Оборудование для сларри сил и микросюрфейсинга VSS Macropaver

| VSS Macropaver (Макропейвер) Сларри машина VSS Macropaver (на стр.3-5) заслужила всемирное признание за качество, надежность, дешевизну эксплуатации, производительность. Macropaver 12B может с одинаковой легкостью укладывать все виды сларри сил и полимер-модифицированного микросюрфейсинга. Постоянство качества в течение всего цикла производства при автоматическом согласовании потоков материалов, впервые внедренном VSS. Мощный и надежный, Макропейвер отмечают за простоту управления и двойное превосходство в производительности по сравнению с конкурентами. |

| VSS Minimac (Минимак) (на стр.6-8)

Малые и средние объемы работ ? Тогда Минимак -решение для укладки сларри сил на небольших, стесненных участках. Это первая в мире эффективная самоходная сларри машина, управляемая одним оператором. Экономичный и компактный Minimac – вездесущее средство, расширившее область применения сларри сил для содержания дорожных покрытий. Парковки, гаражи, пешеходные и велосипедные дорожки и тротуары, подземные парковки – вот где не обойтись без Минимака. |

|

VSS Minimac CR-1000 (Минимак CR-1000) (на стр.9-11) Универсальность – так можно коротко охарактеризовать Минимак CR-1000. Как и Минимак, он способен работать и на больших объектах, где нерперывность работы является и преимуществом, и необходимостью. Где бы Вы ни работали: на поддержке больших машин на крупных проектах, на маленьких проектах с непрерывной укладкой или в ограниченном пространстве в обычном режиме, Минимак CR-1000 будет идеален для Вас. |

Macropaver 12B (Макропейвер 12В)

|

Mакропейвер ® 12B на шасси или полуприцепе завоевал мировую репутацию за качество, надежность, производительность, дешевизну эксплуатации. Mакропейвер12B укладывает все типы сларри сил так и полимерно-модифицированного микросюрфейсинга с одинаковым успехом. Имея 50-летний опыт в подрядных работах, компания VSS ввела в сларри бизнес больше компаний, чем кто-либо другой. |

После установки в 2008 году на Макропейвере новой системы EZ–OP Monitoring System стало легче обучать новых операторов, благодаря простоте пользования интуитивно понятными окнами компьютера, исключающего необходимость ручных вычислений.

Прочтите больше о том, как начать (getting started) делать сларри/микросюрфейсинг.

Постоянство качества в течение всего цикла производства при автоматическом согласовании потоков материалов. Макропейвер 12В вдвое превосходит по производительности машины конкурентов и имеет средний выход материала 2,7 – 3,6 т/мин. В Макропейвере использованы только компоненты наивысшего качества, нет никаких цепных передач. Простота и заслуживающая доверия работоспособность Макропейвера доказаны высочайшей надежностью, простотой управления и производительностью. Rugged and dependable performance has proven MP’s superior reliability, ease of operation and productivity.

Узнайте больше о производительности (productivity) и надежности (reliability) Макропейвера. См. также Брошюру по Макропейверу (Macropaver Brochure), Брошюру по системе управления (EZ–OP Monitoring System Brochure), опционное оборудование (Options)

Типовые требования к шасси можно найти в Cabover (бескапотное шасси) Conventional (обычное шасси)

|

ГАБАРИТНО-ВЕСОВЫЕ ХАРАКТЕРИСТИКИ МАКРОПЕЙВЕРОВ |

||

|

Модель |

МР10В |

МР12В |

|

Габаритная длина |

6.4 м |

7.01м |

|

Габаритная ширина |

2.44 м |

2.44 м |

|

Высота над рамой шасси |

2.24 м |

2.24 м |

|

Заправочные объемы |

||

|

Бункер щебня |

7.6 м3 |

9.2 м3 |

|

Эмульсионный бак |

2632 л |

3200 л |

|

Водяной бак |

2632 л |

3200 л |

|

Бункер сухих присадок (цемента) |

0,34 м3 |

0.34 м3 |

|

Бак жидких добавок |

470 л |

470 л |

|

Резервуар гидросистемы |

490 л |

490 л |

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Автоматическое согласование включения/выключения подачи материалов |

||

|

Один джойстик для управления: единой кнопкой старта, старт/стопом, дивертером смесителя, боковым смещением короба, подъемом короба |

||

|

Система контроля потока материалов EZ-OP Monitoring System |

||

|

Датчик отключения по низкому уровню щебня |

||

|

Система самозагрузки с трехходовым краном с фторопластовой вкладкой |

||

|

Противосифонная система загрузки воды |

||

|

Обогреваемый эмульсионный насос (Подача горячей воды от двигателя шасси или двигателя макропейвера) |

||

|

Расходомеры воды и жидкой добавки |

||

|

Непосредственный привод ведущего вала (нет цепных передач) |

||

|

Встроенный в бункер щебня бункер цемента с рыхлителем |

||

|

Регулируемая система подачи сухих присадок с отображением фактического отношения «Присадка/щебень» |

||

|

Распылители воды на дорогу и стыковые швы |

||

|

Автоматический регулируемый гидравлический вибратор в бункере щебня |

||

|

Быстро очищаемый корзинчатый фильтр эмульсии |

||

|

Опрокидываемая боковая емкость для сбора отходов |

||

|

Турбо-дизель Джон Дир с жидкостным охлаждением, мощностью 84кВт (115лс) при 2200 об/мин |

||

|

Гидросистема |

||

|

3 независимых контура аксиально-поршневые гидронасосы переменной производительности, компенсированные по расходу и давлению. |

||

|

Суммарная производительность трех гидронасосов Рексрот, имеющих общий привод от двигателя Джон Дир через редуктор – 397 л/мин |

||

|

Оборудование |

||

|

Эмульсионный насос, модернизированный шестеренчатый насос с терморубашкой производительностью 380 л/мин |

||

|

Водяной насос – центробежный, производительностью 454 л/мин |

||

|

Опционный насос жидких добавок – пластик или нержавеющая сталь – 57 л/мин |

||

|

Смеситель –двухвальный патентованный «Магна Ганн беррел» с 60 или 72 со съемными лопатками, образующими шнеки. Переменная скорость вращения, номинальная скорость 225 об/мин. |

||

|

Опции |

||

|

Система управления и автоматического отключения Калтранс (CALTRANS) |

||

|

Бак и насос системы жидких добавок из пластика или нержавеющей стали |

||

|

Съемное сцепное устройство с пневморазъемом для буксировки прицепа |

||

|

Мойка высокого давления с катушкой для шланга |

||

|

Смеситель с затвором и резиновым дивертером |

||

|

Кран для самозагрузки эмульсии |

||

|

Боковые антивандальные ограждения |

||

|

Система освещения для работы ночью |

||

|

Проблесковый маяк |

||

|

Полог с электроприводом на бункер щебня |

||

|

Видеокамера заднего вида |

||

|

Отдельный топливный бак |

||

|

Короба-распределители смеси: |

||

|

Короба для сларри сил Slurry seal box |

||

|

Короб для микросюрфейсинга Microsurfacing box |

||

|

Короб для колейного ремонтаRut box |

||

|

Регулируемый на ходу короб для микросюрфейсингаExpandable/Adjustabble Microsufacing box |

|

|

Minimac (Минимак)

|

Ищите решение проблемы небольших участков сларри сил ? Вот ответ: Минимак (VSS Minimac) – это первая в мире эффективная самоходная сларри машина, управляемая одним оператором. Минимак – вездесущее средство, расширившее область применения сларри сил для содержания дорожных покрытий. Его размеры и вес делают естественным его применение на объектах, недоступных большим машинам. |

|

- Минимак – это маленькая машина для сларри и микросюрфейсинга, предназначенная для эффективной работы в стесненных местах: парковках, гаражах, пешеходных и велосипедных дорожках и тротуарах.

- Эта машина полна возможностей, начиная с одной из важнейших: управление одним оператором. Все важнейшие операции выполняются с помощью одного джойстика. Минимак имеет высокую надежность и не требует сложного обслуживания, что обеспечивается гидросистемой с компонентами высочайшего качества.

- Автоматическое согласование подачи материалов обеспечивает однородность укладываемого сларри сил и полимерного микросюрфейсинга. Материалы автоматически перемешиваются в двухвальном смесителе производительностью до 0,9 тонны в минуту.

- Минимак может укладывать материал на уклонах до 30%, а, при правильном складировании материалов, загрузка занимает всего 5 минут.

- Высокая экономическая эффективность выполнения мелких и средних по объему работ проста и не требует большого количества персонала. Один оператор управляет движением Минимака и контролирует все процедуры производства сларри.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Габаритная длина |

5.94 м |

|

Габаритная ширина |

1.82 м |

|

Габаритная высота |

1.93 м |

|

Колесная база |

2.54 м |

|

Пустой вес |

5,898 кг |

|

Полная масса |

11,340 кг |

|

Информация по шасси |

|

|

Привод колес |

Гидростатический |

|

Преодолеваемый подъем |

30% |

|

Максимальная скорость |

16 км/час |

|

Радиус разворота |

4.85 м |

|

Заправочные объемы |

|

|

Бункер щебня |

2.3 м3 |

|

Эмульсионный бак |

1060 л |

|

Водяной бак |

1060 л |

|

Бункер сухих присадок (цемента) |

68 л |

|

Бак жидких добавок |

76 л |

|

Резервуар гидросистемы |

264 л |

|

Топливный бак |

170 л |

|

Производительность |

|

|

Смеситель |

0.9 т/мин |

Технические данные

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

СИЛОВАЯ УСТАНОВКА |

|||

|

|||

|

ОПЦИОННОЕ ОБОРУДОВАНИЕ |

|||

|

|||

Minimac CR-1000 (Минимак CR-1000)

Велли Сларри Сил продолжает создавать новые решения проблем оборудования для содержания дорог, предлагая Минимак CR-1000 (VSS Minimac CR-1000) – единственную в мире маогабаритную машину для сларри/микросюрфейсинга, работающую в непрерывном режиме. Крупные объектыЮ где непрерывная укладка является преимуществом или необходимостью.

Универсальность является главным для малогабаритного Минимака CR-1000 . Он уникально подходит для:

|

– Поддержки таких больших машин на крупных объектах как Макропейвер – Работы на меньших непрерывных объектах – Работы в стесненных местах в обычном режиме на парковках, в гаражах, вело- и пешеходных дорожках и других местах, где большие машины с неудобны или экономически невыгодны. |

Минимак CR-1000 дажимальной позициие более универсален так как им можно управлять с любого конца, благодаря двум постам управления. Это позволяет водителю располагаться в оптимальной позиции либо спереди при непрерывной укладке, либо сзади при укладке сларри/микросюфейсинга в обычном режиме.

Минимак CR-1000 обеспечивает производительность до 1.5 т/мин или даже лучше.

Эта машина полна возможностей, начиная с уникальной: управления одним или двумя операторами – двумя в случае непрерывной укладки. Все важнейшие операции контролируются с помощью одного джойстика. Автоматическое согласование обеспечивает однородность укладки всех типов сларри и полимерного микросюрфейсинга. Материал тщательно перемешивается автоматически в двухвальном смесителе. Он может подавать материал на уклонах до 15%. При правильном складировании материалов загрузка машины, работающей в обычном режиме, занимает всего 5 минут.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Габаритная длина |

8.08 м |

|

Габаритная ширина |

1.83 м |

|

Габаритная высота |

2.24 м |

|

Колесная база |

3.66 м |

|

Пустой вес |

8,165 кг |

|

Полная масса |

14,515 кг |

|

Колеса |

28 x 12.5 x 15 |

|

Информация по шасси |

|

|

Привод колес |

Гидростатический на 2 оси |

|

Преодолеваемый подъем |

15% |

|

Максимальная скорость |

21 км/час |

|

Радиус разворота |

6,1 м |

|

Заправочные объемы |

|

|

Бункер щебня |

3 м3 |

|

Эмульсионный бак |

1173 л |

|

Водяной бак |

1173 л |

|

Бункер сухих присадок (цемента) |

170 л |

|

Бак жидких добавок |

246 л |

|

Резервуар гидросистемы |

284 л |

|

Топливный бак |

170 л |

|

Производительность |

|

|

Смеситель |

1,5 т/мин |

Технические данные

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СИЛОВАЯ УСТАНОВКА |

|

|

|

|

ОПЦИОННОЕ ОБОРУДОВАНИЕ |

|

|

|

agrimex.ru

Сларри Сил – это… Что такое Сларри Сил?

Все языкиАбхазскийАдыгейскийАзербайджанскийАймараАйнский языкАканАлбанскийАлтайскийАнглийскийАрабскийАрагонскийАрмянскийАрумынскийАстурийскийАфрикаансБагобоБаскскийБашкирскийБелорусскийБолгарскийБурятскийВаллийскийВарайскийВенгерскийВепсскийВерхнелужицкийВьетнамскийГаитянскийГреческийГрузинскийГуараниГэльскийДатскийДолганскийДревнерусский языкИвритИдишИнгушскийИндонезийскийИнупиакИрландскийИсландскийИспанскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКиргизскийКитайскийКлингонскийКомиКорейскийКриКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛюксембургскийМайяМакедонскийМалайскийМаньчжурскийМаориМарийскийМикенскийМокшанскийМонгольскийНауатльНемецкийНидерландскийНогайскийНорвежскийОрокскийОсетинскийОсманскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийРумынский, МолдавскийРусскийСанскритСеверносаамскийСербскийСефардскийСилезскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТатарскийТвиТибетскийТофаларскийТувинскийТурецкийТуркменскийУдмурдскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧеркесскийЧерокиЧеченскийЧешскийЧувашскийШайенскогоШведскийШорскийШумерскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЮпийскийЯкутскийЯпонский

Все языкиАбхазскийАварскийАдыгейскийАзербайджанскийАймараАйнский языкАлбанскийАлтайскийАнглийскийАрабскийАрмянскийАфрикаансБаскскийБашкирскийБелорусскийБолгарскийВенгерскийВепсскийВодскийВьетнамскийГаитянскийГалисийскийГреческийГрузинскийДатскийДревнерусский языкИвритИдишИжорскийИнгушскийИндонезийскийИрландскийИсландскийИспанскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКитайскийКлингонскийКорейскийКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛожбанМайяМакедонскийМалайскийМальтийскийМаориМарийскийМокшанскийМонгольскийНемецкийНидерландскийНорвежскийОсетинскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийПуштуРумынский, МолдавскийРусскийСербскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТамильскийТатарскийТурецкийТуркменскийУдмурдскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧаморроЧерокиЧеченскийЧешскийЧувашскийШведскийШорскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЯкутскийЯпонский

dic.academic.ru

Добавить комментарий