Шаровой подшипник – Шаровые подшипники каталог – Найти лучших Шаровые подшипники Производителей И Поставщиков

Что такое шаровая опора. Особенности, принцип работы, устройство и ресурс

ЧТО ТАКОЕ ШАРОВАЯ ОПОРА. ОСОБЕННОСТИ, ПРИНЦИП РАБОТЫ, УСТРОЙСТВО И РЕСУРС

Добрый день, сегодня мы узнаем, что называется шаровой опорой передней подвески автомобиля, каков принцип работы и устройство механизма, какие разновидности элемента существуют и как определить износ детали. Кроме того, расскажем про то, сколько по времени и пробегу составляет ресурс элемента подвески при правильной эксплуатации автомобиля, из каких компонентов состоит шаровая опора, а также, какую конструкцию со строением имеет типовой механизм того или иного транспортного средства. В заключении поговорим о том, как нужно обслуживать шаровую опору, чтобы она прослужила не только гарантийный срок, что влияет на ускоренный износ деталей подвески на примере шаровых опор, а также можно ли ремонтировать и восстанавливать узел.

Шаровая опора является одним из ключевых узлов передней подвески любого транспортного средства. Хотя еще буквально лет 10 назад эти механизмы также использовали в задней подвески наравне с передними элементами. Как правило, шаровые опоры крепили на задней оси машины, однако массового характера такое производство не получило, из-за не целесообразности в плане затрат. Дело в том, что в былые годы некоторые автопроизводители ограниченными партиями создавали автомобили, которые могли подруливать задними колесами в такт передним, поэтому без шаровых опор в задней подвески, было просто не обойтись. Сама по себе опора говоря простым языком, представляет из себя специальный опорный подшипник, который дает возможность колесам нашей машины отклоняться, то есть поворачивать в нужную сторону. На сегодняшний день инженеры пока ничего лучше не придумали, чем шаровый механизм.

ЧТО ТАКОЕ АВТОМОБИЛЬНАЯ ПОДВЕСКА. ОСОБЕННОСТИ И СТРОЕНИЕ

Итак, что же называется шаровой опорой автомобиля? Шаровое крепление или опора представляет из себя соединительную часть, которая обеспечивает закрепленным на ней механизмам вращаться в нескольких плоскостях. Зачастую шаровая, как сокращенно называют ее автомеханики, жестко крепится одной частью к деталям подвески, а второй частью фиксируется таким образом, что находится в подвижном состоянии. Как мы сказали ранее, шаровая опора в большинстве случаев устанавливается в передней подвески и общее количество элементов может составлять до 4 единиц.

Таким образом, шаровое крепление или опора выполняет важнейшую функцию по изменению наклона колес автомобиля в процессе стоянки и во время движения. Кроме того, данный механизм выполняет сложные работы и постоянно функционирует под сильной нагрузкой. На сегодняшний день, благодаря технологиям в автомобилестроении, шаровые опорые продвинулись далеко вперед, поэтому срок службы таких деталей порой может достигать сотен тысяч километров пробега.

1. ОСОБЕННОСТИ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ШАРОВОЙ ОПОРЫ

Само по себе устройство шаровой опоры считается до боли простым и благодаря этому достаточно надежным. Как правило, типовая конструкция шаровой опоры состоит из следующих элементов:

– Металлический стержень, который еще называется “пальцем” шаровой опоры и идет вместе с шарообразным наконечником с одной стороны и резьбой с другой;

– Резиновый чехол или пыльник, который представляет из себя эластичный защитный механизм обеспечивающий герметизацию стержня шаровой опоры. Справочно заметим, что зачастую внутри пыльника идет специальная смазка, которая обеспечивает оптимальное трение деталей;

– Цилиндрический корпус, как правило, изготавливается из металла. С одной стороны корпус имеет узкое отверстие, а с другой идет расширение детали;

– Вкладыш, изготовленный из полимерного материала. Зачастую вкладыш состоит из 2-ух частей: нижней, ее еще называют чашкой и верхней, которая именуется, как упор;

– Шайба прижимного типа, которая закрепляет полимерный вкладыш;

– Прижим шайбы или завальцовка, которая является своеобразным дном шаровой опоры.

Как видим устройство механизма действительно, что ни есть простое. Строение шаровой опоры основано на металлическом корпусе, в который устанавливается вкладыш, после чего в него вставляется стержень, он же “палец“, а шарообразный упор остается в полимерной оболочке. Еще один элемент полимера, как бы закрывает вторую часть металлического шара таким образом, что он получается плотно прижатым с двух сторон. Дно шаровой закрывается прижимной шайбой и запечатывается.

Справочно заметим, что шар наконечника очень плотно закрыт в полимерных корпусах, причем настолько сильно он запечатан, что в новом механизме нет даже минимального люфта. Кроме того, шаровая снабжена еще одним специальным внешним резиновым пыльником, который играет защитную функцию и продлевает ресурс всего механизма, причем значительно.

А теперь, когда мы знаем, из каких компонентов состоит шаровая опора, стоит разобраться, как же работает механизм? Как мы знаем плотно закрытый шаровый элемент наконечника способен вращаться и крутиться в разные стороны. Что касается цилиндрического корпуса механизма, то он крепится к неподвижному креплению, которое устанавливается в определенные элементы подвески, как правило, не подвижные. Верхний же наконечник механизма, который оснащен резьбой крепится к движущейся части подвески, что обеспечивает такое крепление поворачивание и вращение элемента .

Если погрузиться в историю и вспомнить старые машины марки Жигули, которые в основном все были заднеприводные, то шаровых опор у них было 3 единицы, причем 2 элемента находились в лопухах, что позволяло вращаться суппорту вместе с колесом. Третья опора устанавливалась в рулевой тяге и производила толкание колеса. Если рассматривать подвеску по типу действия McPherson, то конструкцию и расположение шаровых в них намного упростили. Кстати такие подвески сегодня устанавливаются на большинство современных автомобилей и они оснащаются одним верхним опорным подшипником, который позволяет вращаться стойке и суппорту, а снизу осталась опора шарового типа. Кроме того, такая подвеска еще имеет рулевые наконечники, которые обеспечивают толкание суппорта и производят поворачивание колеса в нужном направлении. Справочно заметим, что в такой подвески, шаровых креплений только две единицы.

Однако не все современные подвески оснащаются 2-мя шаровыми, также довольно часто можно встретить системы и с 4-мя опорами. Такие подвески правда считаются достаточно редкими, а также сложными в ремонте и в последнее время их на дорогах становится все меньше. Справочно заметим, что некоторые автолюбители зачастую путают между собой такие механизмы, как рулевые наконечники и шаровые опоры, считая их одними и теми же элементами. Дело в том, что эти механизмы не одно и тоже, так как у них разные крепления корпуса, однако действительно, назначение в плане функционирования одинаковое.

Таким образом, когда водитель находясь в салоне автомобиля поворачивает рулевое колесо в ту или иную сторону, то при помощи рулевой рейки усилие переходит на суппорт и чтобы он повернулся вместе с колесами, необходимы шарнирные соединения, работу которых выполняют шаровые опоры, рулевые наконечники с опорным подшипником.

2. РЕСУРС, ОСНОВНЫЕ НЕИСПРАВНОСТИ И РЕМОНТ ШАРОВЫХ ОПОР

Что касается срока службы шаровых опор, то этот показатель полностью зависит от полимерного вкладыша, который находится внутри механизма. Как правило, вкладыш со временем разбивается и металлический стержень начинает люфтить, тем самым уничтожая пластик. Когда это происходит, то появляются посторонние щелчки и стуки, особенно на неровной дороге. Справочно заметим, что благодаря развитию технологий в области автомобилестроения, срок службы внутренних и внешних элементов шаровых опор значительно увеличился, причем в разы.

Если вспомнить отечественные машины, например все те же “Жигули“, то ресурс шаровых опор был не более 25-30 тысяч километров пробега. Если мы будем рассматривать современную переднеприводную иномарку, в которой опоры устанавливаются в передней подвески, то в среднем их ресурс составляет от 150 до 180 тысяч километров пробега. Как видим, технологии действительно помогли значительно увеличить срок службы элементов подвески, на примере шаровых опор.

Справочно заметим, что автомеханики рекомендуют осматривать и проверять такие элементы подвески, как рулевые опоры и шаровые в машинах с пробегами более 100 тысяч хотя бы 1 раз в 2 года или каждые 30-40 тысяч километров. Если автомобиль покупался новым у дилера, то плановый осмотр шаровых опор должен осуществляться на 5-ом по счету техобслуживании. Главной же причиной преждевременного выхода из строя шаровой опоры считается прорыв резинового защитного пыльника. После того, как пыльник приходит в негодность, то в шарнирное соединение почти сразу проникает грязь с дорог, которая крайне пагубно влияет на полимерный элемент. Когда грязь вступает в контакт с полимером, то происходит трение песка о деталь на подобии наждачной бумаги.

Как видим, самым слабым звеном в шаровой опоре после того, как прорывается пыльник становится полимерная вставка, которая начинает ускоренно изнашиваться. После износа полимера, стержень начинает свое неконтролируемое движение сверху-вниз и обратно, то есть образуется люфт в механизме, что добивает узел изнутри. Таким образом, косвенным признаком, который свидетельствуют о начале ускоренного износа шаровой опоры являются скрипы и стуки. Когда появляются звуки со стороны шаровой, то рекомендуется производить замену или ремонт механизма, причем без отлагательств.

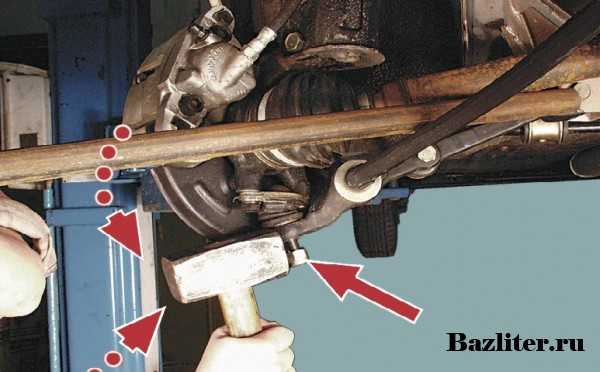

Итак, стоит ли ремонтировать шаровые опоры, которые вышли из строя? Как видим диагностировать механизм на неисправность довольно просто, нам в этом помогают появившиеся стуки со скрипами при поворотах рулевого колеса во время стоянки или движения со стороны передней подвески. Кроме того, выявить проблемы с шаровой можно при помощи обычного лома, который вставляют между опорой и рычагом в районе корпуса суппорта и начинают слегка покачивать инструмент. Если шаровая опора находится в исправном состоянии, то стуков во время ее проверки возникать не должно, а если узел неисправен, то обнаружится люфт, который свидетельствует о замене или ремонте механизма.

Самым простым способ в ремонте шаровой опоры является замена механизма на новый и как считают многие специалисты по ремонту автомобилей, такой вариант является самым верным, с точки зрения безопасности. Шаровая опора стоит совсем небольших денег и 1 раз 100 тысяч километров пробега ее вполне можно заменить на новую. Справочно заметим, что шаровые лучше всего менять парами, даже если застучала только одна. После замены механизмов, рекомендуется производить регулировку развала и схождения колес автомобиля.

Что касается ремонта шаровой опоры, то он сводится к замене изношенных деталей механизма на новые. Как правило, первой деталью, которая выходит из строя считается полимерная вставка и защитный резиновый пыльник. Также сегодня в автомагазинах можно найти специальные ремонтные комплекты к шаровым опорам, которые стоят совсем недорого и при этом в комплекте будут идти все необходимые запчасти для приведения опоры в порядок. Но опять же, порой лучше не экономить на таких узлах, как шаровая, все таки безопасность стоит дороже.

Однако, что касается современных автомобилей, то зачастую шаровые опоры у них идут не разборные и ремкомплект нам в ремонте не поможет, так как механизм необходимо будет менять в сборе. Хотя конечно земля русская славится народными умельцами, которые и блоху подковать смогут. Гаражные специалисты придерживаются такой версии, что сама по себе шаровая – вечная, в ней только время от времени нужно менять полимерную вставку, однако качественно сделать данный элемент получается не у всех мастеров. Справочно заметим, что неправильно восстановленная шаровая опора гораздо страшней, чем даже неисправная, так как неизвестно, как она поведет себя на дороге. Лучше всего покупать оригинальные опоры и быть уверенным в своей безопасности на дороге.

Видео обзор: “Что такое шаровая опора. Особенности, принцип работы, устройство и ресурс”

В заключении отметим, что шаровая опора автомобиля независимо от ее вида играет одну из ключевых ролей в системе подвески того или иного транспортного средства. Кроме того, стоит помнить, что шаровую опору и ее элементы, необходимо систематически осматривать на наличие повреждений и течи смазки. Особое внимание нужно уделять резиновым пыльникам механизма, так как зачастую из-за во время недосмотренных повреждений на защитных элементов, шаровая способна очень быстро выходить из строя. Напомним, что при замене изношенной шаровой на новую, не стоит забывать про развал-схождение колес.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

bazliter.ru

Различия между ступичным подшипником и шаровым шарниром автомобиля

И ступичные подшипники, и шаровые шарниры являются частью автомобиля. Ступичные подшипники — компонент в середине колеса, вокруг которого вращается колесо при движении автомобиля, а шаровой шарнир является соединением между колесом и подвеской.

Ступичные подшипники

Ступичные подшипники — круглые части оборудования автомобиля. Они разработаны, чтобы минимизировать контакт металла об металл при вращении колеса.

Без ступичных подшипников колесо во время движения будет тереться непосредственно о подвеску автомобиля. Это будет приводить к постоянному износу и повреждению обоих этих дорогих компонентов автомобиля. Ступичный подшипник берет на себя повреждения этих сложных частей, поэтому со временем изнашивается и, таким образом, спасает владельца автомобиля от дорогостоящей замены изношенного колеса или подвески.

Шаровые шарниры

Шаровые шарниры подобны человеческому локтю. Они оба состоят из шара, заключенного в корпус, который позволяет соединению свободно вращаться, а шару не выпадать.

Задача шарового шарнира заключается в передаче усилия от подвески к колесам. Когда вы поворачиваете рулевое колесо, шаровой шарнир движется вместе с подвеской. Она поворачивает колесо, к которому прикреплен шаровой шарнир, и это позволяет автомобилю поворачивать.

Различие

Существует множество различий между этими двумя частями механизма автомобиля. Если смотреть с одной стороны, то шаровой шарнир предназначен для передачи усилия, а ступичный подшипник — для поглощения усилия. Их форма также сильно отличается. Шаровой шарнир представляет собой пару частей, соединенных друг с другом определенным образом, в то время как ступичный подшипник представляет собой просто кольцеобразный кусок металла.

Однако, самое главное отличие заключается в их основной функции. Ступичный подшипник предназначен для того, чтобы автомобиль двигался вперед, а шаровой шарнир позволяет водителю контролировать направление движения.

mechanicuz.ru

Шаровый шарнир

18.05.2017Здравствуйте, дорогие читатели!

Сегодня мы поговорим о таком типе подвижного соединения, как шаровый шарнир, традиционно обсудив смазочные материалы для этого узла.

Итак, шаровый шарнир представляет собой соединение деталей, при котором они перемещаются вокруг общего центра – цапфы, изготовленной в виде сферы. Шаровый шарнир называют сферической кинематической парой. Детали, собранные в такой узел, способны принимать положение под разными углами друг к другу. Для уменьшения трения в шарнире между цапфой и корпусом помещены специальные антифрикционные вкладыши, а внутренняя полость заполнена смазкой. Пыльник закрывает шарнир от попадания грязи и предотвращает утечку смазки.

На рисунке 1 показан шаровый шарнир промышленного назначения, который используется в самых различных подвижных соединениях транспортной техники и стационарного оборудования. На нём отчетливо видно кованый стальной корпус, бронзовый вкладыш, внутреннюю подвижную втулку и резиновый пыльник. Для смазывания шарнира в корпус ввинчена пресс-маслёнка.

Рис. 2 Детали шарового шарнира

Рис. 2 Детали шарового шарнираНа рисунке 2 мы видим основные детали шарового шарнира и главную из них – палец с шаровой головкой. Его ещё называют шаровый палец.

Рис. 3 Шаровый рулевой наконечник автомобиля

Рис. 3 Шаровый рулевой наконечник автомобиляНа рисунке 3 изображено фото всем нам знакомого автомобильного рулевого наконечника, в основе которого также лежит шаровый шарнир.

По характеру трения шаровый шарнир представляет собой подшипник скольжения. Характер трения определяет особенности его эксплуатации, тип смазочного материала и способ смазывания. В качестве смазочного материала используются пластичные смазки, а способ смазывания применяется закладной или централизованный. Выбор типа смазки зависит от материалов, сочетающихся в паре трения.

Вспомним принцип правильного сочетания материалов трущихся деталей, обеспечивающий минимальное трение и оптимальный износ деталей. Этот принцип прост. Правильная пара трения представляет собой сопряжение деталей, одна из которых изготовлена из твёрдого материала, а другая – из мягкого. Обычно это сочетания чугун-сталь, сталь-бронза, сталь-полимер и другие подобные сочетания.

В узлах шасси современных автомобилей обычно используется неразборная и необслуживаемая конструкция шаровых шарниров рулевых наконечников и шаровых опор подвески, в которых применяются полимерные антифрикционные вкладыши. Но встречаются и обслуживаемые шарниры, оснащенные пресс-масленкой. В качестве смазки используются несменяемые комплексно-бариевые смазки заводской заложения. Обращаю, читатели, ваше, внимание, смазка лишь дополняет антифрикционные свойства полимерного вкладыша.

Иными рабочими особенностями обладает шаровый шарнир, в котором используются вкладыши из мягких металлов (бронза, порошковые сплавы). Этот тип шарнира требует регулярного смазывания, для чего оснащается пресс-масленкой или подключается к централизованной системе смазки. В качестве смазочного материала применяются также пластичные смазки. В зависимости от нагрузок, производитель техники рекомендует либо «чистые» смазки без твёрдых добавок, либо смазки с твёрдыми добавками. Твёрдые добавки, очевидно, призваны усилить несущую способность смазки в тех случаях, когда удельные давления в шарнирах очень высоки.

Значение удельных давлений нам рассчитывать не придётся – за нас с вами это сделал производитель техники, выразив свои рекомендации в руководстве по эксплуатации мобильной техники или оборудования. Нам следует лишь учитывать их при выборе смазки.

Например, компания Caterpillar для различных шарнирных сочленений своей землеройной техники рекомендует смазки с различным содержанием дисульфида молибдена. Для средненагруженных шарниров CAT рекомендует смазки с 3% дисульфида молибдена, для тяжелонагруженных – с 5% MoS2.

Рассмотрим примеры смазок для шаровых шарниров транспортной техники и промышленного оборудования.

Elit X EP2 от российской компании АРГО – смазочный материал для шарниров, для которых производитель машины рекомендует «чистые» смазки. Вот её характеристики:

|

|

Метод |

ARGO Elit X EP2 |

|

Загуститель |

– |

Li-Complex |

|

Диапазон рабочих температур, ºС |

– |

-30…+160 |

|

Классификация смазок |

DIN 51502 |

KP2N-30 |

|

Цвет смазки |

Визуально |

Темно-синий |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

220 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

≥250 |

|

Нагрузка сваривания, H |

DIN 51350 |

2930 |

Смазка АРГО Elit

|

Характеристика |

Метод |

ARGO Elit M EP2 |

|

Загуститель |

– |

Lithium |

|

Содержание MoS2, % |

|

3 |

|

Диапазон рабочих температур, ºС |

– |

-30..+130 |

|

Классификация смазок |

DIN 51502 |

KPF2K-30 |

|

Цвет смазки |

Визуально |

Темно-серый |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

|

|

Температура каплепадения,ºС |

DIN ISO 2176 |

190 |

|

Нагрузка сваривания, Н |

DIN 51350 |

3920 |

Благодарю вас, друзья, что посетили мой блог!

Смазки из статьи:

Elit X

Elit X  Elit M

Elit M

До новых встреч!

tpgargo.ru

Шарниры равных угловых скоростей — Энциклопедия журнала “За рулем”

Схема ШРУСа:

ω1, ω2 — угловые скорости валов 1 и 2 соответственно;

α, β — угол шарнира;

О — точка контакта рычагов валов 1 и 2;

r1, r2 — радиусы вращения рычагов вала 1 и вала 2 соответственно;

OO’ — биссектриса угла ϕ

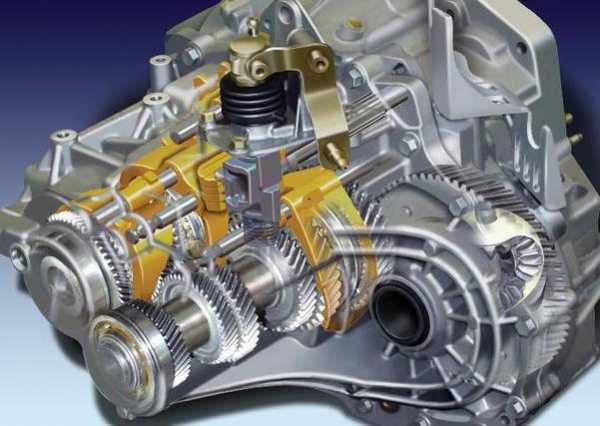

Передние ведущие колеса полноприводных и переднеприводных автомобилей являются также и управляемыми, т. е. должны поворачиваться, что требует использования между колесом и полуосью шарнирного соединения. Карданные шарниры неравных угловых скоростей передают вращение циклически и работают при небольших значениях углов между валами, что делает в этом случае их применение проблематичным. В этих условиях нашли применение синхронные шаровые сочленения, называемые шарнирами равных угловых скоростей (ШРУС).

В переднеприводном автомобиле обычно используются два внутренних таких шарнира (связаны с коробкой передач) и два внешних

(крепятся к колесам). Устройство этих шарниров можно представить так: в каждом шарнире имеются две главные детали — корпус и обойма, одна в другой. В этих деталях выполнены канавки с шариками, которые, по сути дела, жестко соединяют обе сферические детали, через них и передается вращение от двигателя к колесу. В то же время, двигаясь в канавках, шарики позволяют одной сферической детали поворачиваться относительно другой и при этом осуществлять поворот колеса. При всем многообразии конструктивных решений, в шарнирах равных угловых скоростей должен выдерживаться единый принцип: точки контакта, через которые передаются окружные силы, должны находиться в плоскости, проходящей через биссектрису угла между валами (в биссекторной плоскости).

Cдвоенный карданный шарнир

Это условие можно обеспечить различными способами. Простейшее решение — объединить два обычных карданных шарнира неравных угловых скоростей так, чтобы ведомая вилка одного служила ведущей вилкой другого. Такая конструкция получила название сдвоенного карданного шарнира.

Первые конструкции сдвоенных шарниров в 20-х гг. прошлого века были довольно громоздки, не оставляли в ступице переднего колеса места для тормозного механизма, который приходилось перемещать к картеру главной передачи. Однако со временем сдвоенные карданные шарниры совершенствовались, становились более компактными и продержались на легковых автомобилях до 60-х гг. Для сдвоенных шарниров на игольчатых подшипниках характерен усиленный износ этих подшипников и шипов крестовины, так как благодаря преимущественно прямолинейному движению автомобиля иглы подшипников не перекатываются, вследствие чего поверхности деталей, с которыми они соприкасаются, подвержены бринеллированию, а сами иглы иногда сплющиваются.

Кулачковые карданные шарниры

Карданный шарнир «Тракта»

Кулачковые карданные шарниры:

а — шарнир «Тракта»,

б — дисковый

В 1925 г. на переднеприводных автомобилях появляется шарнир «Тракта» (позиция “а” на рисунке), состоящий из четырех штампованных деталей: двух втулок и двух фасонных кулаков, трущиеся поверхности которых подвергаются шлифованию. Если разделить по оси симметрии кулачковый карданный шарнир, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качания (так же, как у сдвоенного карданного шарнира). В нашей стране был разработан кулачково-дисковый шарнир, который применяется на полноприводных грузовиках КрАЗ, Урал, КамАЗ.

Шарнир (позиция “б” на рисунке) состоит из пяти простых по конфигурации деталей: двух вилок, двух кулаков и диска.

Кулачковые шарниры благодаря наличию развитых поверхностей взаимодействующих деталей способны передавать значительный по величине крутящий момент при обеспечении угла между валами до 45°. Но трение скольжения между контактирующими поверхностями

приводит к тому, что этот шарнир имеет самый низкий КПД из всех шарниров равных угловых скоростей. Следствием этого является значительный нагрев и задиры на деталях шарнира.

карданный шарнир «Вейс»

Шарнир с делительными канавками типа «Вейс»:

1, 5 — валы;

2, 4 — кулаки;

3 — шарики;

6 — центрирующий шарик;

7, 8 — фиксирующие штифты

Недостатки сдвоенных шарниров и шарниров кулачкового типа были толчком к поиску новых решений, и в 1923 г. немецкий изобретатель Карл Вейс запатентовал шариковый карданный шарнир с делительными канавками (типа «Вейс»).

Особенностью этого шарнира является то, что при движении автомобиля вперед движение передается одной парой шариков, а задним ходом — другой парой. Передача усилий только двумя шариками при точечном контакте приводит к большим контактным напряжениям. Поэтому он обычно устанавливается на автомобили с нагрузкой на ось, не превышающей 30 кН. В годы Второй мировой войны подобные шарниры производства фирмы «Бендикс» устанавливались на такие автомобили, как Виллис, Студебекер, Додж. В отечественной практике они применяются на автомобилях УАЗ, ГАЗ-66.

Сочленения типа «Вейс» технологичны и дешевы в производстве, позволяют получать угол между валами до 32°. Но срок службы из-за высоких контактных напряжений обычно не превышает 30 тыс. км.

Карданный шарнир «Рцеппа»

Карданный шарнир «Рцеппа»:

1 – биссекторная плоскость

2 – делительный рычажок

В 1927 г. появился шариковый шарнир с делительным рычажком (шарнир “Рцеппа”). Шарнир технологически сложен, но он более компактен, нежели шарнир с делительными канавками, и может работать при углах между валами до 40°. Так как усилие в этом шарнире передается всеми шестью шариками, он обеспечивает передачу большого крутящего момента при малых размерах. Долговечность его достигает 100–200 тыс. км.

Карданный шарнир «Бирфильд»

Шестишариковый шарнир с делительными канавками

Дальнейшей эволюцией этого подхода является шестишариковый шарнир типа «Бирфильд» с делительными канавками. Такой шарнир может работать при угле между валами до 45°. Шарниры этого типа имеют высокую долговечность. Основной причиной преждевременного разрушения шарнира является повреждение эластичного защитного чехла. По этой причине автомобили высокой проходимости часто имеют уплотнение в виде стального колпака. Однако это приводит к увеличению габаритов шарнира и ограничивает угол между валами до 40°. Данный тип шарниров широко применяется в карданной передаче передних управляемых и ведущих колес современных автомобилей. Он устанавливается на наружном конце карданного вала; при этом на внутреннем конце необходимо устанавливать шарнир равных угловых скоростей, способный компенсировать изменение длины карданного вала при деформации упругого элемента подвески. Такие функции совмещает в себе универсальный шестишариковый карданный шарнир (тип GKN).

Карданный шарнир тип GKN

Универсальный шестишариковый карданный шарнир GKN:

1 — стопорное кольцо корпуса внутреннего шарнира;

2 — защитное кольцо внутреннего шарнира;

3 — корпус внутреннего шарнира;

4 — упор вала;

5 — стопорное кольцо;

6 — обойма;

7 — шарик;

8 — упорное кольцо;

9 — сепаратор;

10 — наружный хомут;

11 — фиксатор внутреннего шарнира;

12 — защитный чехол;

13 — внутренний хомут;

14 — вал привода колеса;

15 — защитное кольцо наружного шарнира;

16 — корпус наружного шарнира

Осевое перемещение обеспечивается перемещением шариков по продольным канавкам корпуса, при этом, требуемая величина перемещения определяет длину рабочей поверхности, что влияет на размеры шарнира. Максимальный допустимый угол наклона вала в данной конструкции ограничивается 20°. При осевых перемещениях шарики не перекатываются, а скользят, что снижает КПД шарнира.

Карданный шарнир Loebro

Карданный шарнир Loebro:

1- Канавки с углом проточки 15-16°

Шарнир Loebro отличается от GKN тем, что канавки в чашке и кулаке нарезаны под углом 15-16° к образующей цилиндра, а геометрия сепаратора правильная – без конусов и с параллельными наружной и внутренней сторонами. Он меньших размеров, чем другие шестишариковые шарниры, кроме того, сепаратор его менее нагружен, поскольку не выполняет функции смещения шариков кулаков.

wiki.zr.ru

Подшипник шаровой | Справочник конструктора-машиностроителя

Шаровые шарниры, временами называемые шарнирными соединениями ( ШС ), или, в соответствии с принципом влияния, подшипниками скольжения, применяются для связи элементов машин и приспособлений, подвижных относительно товарищ дружка, в режиме скольжения.

Шарнирные соединения используются при мало твердых валах допускающих колебания между валом и корпусом агрегата, в подробности, когда опоры разбиты на значительные расстояния.

Шаровые шарниры и наконечники имеются в различных исполнениях, с различными поверхностями скольжения для определённого применения.

По принципу технического обслуживания шаровые шарниры подразделяются на шарниры, требующие технического обслуживания в процессе эксплуатации и шарниры, не требующие подобного обслуживания ( самосмазывающиеся ).

Радиатор в КОСТРОМЕ Kia Радиатор Honda в КОСТРОМА Hyundai Радиатор Chevrolet в КОСТРОМА Citroen Радиатор Daewoo в КОСТРОМЕ VW Радиатор Subaru в КОСТРОМЕ Suzuki Радиатор Toyota в КОСТРОМА Volvo Радиатор Mazda в КОСТРОМА Mercedes Разборка.JPG

По своей конструкции эти шаровые шарниры аналогичны шарнирным соединениям, требующим технического обслуживания.

Однако, поверхности скольжения этих шарниров имеют особые покрытия из текущих тканей, имеющие низким сопротивлением трению и поэтому они не ощущают нужду в периодическом техническом обслуживании.

Данные ШС применяются, когда требуется долгий этап эксплуатации шарнира без технического обслуживания, или когда рабочие обстоятельства ( например, система смазки отсутствует ) делают применение шарниров сталь/сталь нежелательным.

Самосмазывающиеся шарниры принципиально предназначены для применения при увеличенных нагрузках и при неизменном направлении нагрузки.

При переменных нагрузках нагрузочная способность этих шаровых шарниров ограничена.

Самосмазывающиеся шарнирные соединения выпускаются в трёх комбинациях материалов поверхностей скольжения : – комбинация сталь/ отожженная бронза, – комбинация сталь/ ткань ( сетка ) PTFE ( тефлон ), – комбинация сталь/ композит PTFE.

Комбинация поверхностей скольжения шаровых шарниров сталь/ткань ( сетка ) PTFE ( тефлон ) – шарниры GEP..

FS имеют закаленное и отполированное внутреннее кольцо из твёрдой углеродистой стали.

Поверхность ШС покрыта твёрдым хромом и отполирована.

Наружное кольцо создано из термически обработанной стали, его вогнутая внутренняя поверхность совершенно прикрыта сеточкой из пластика, содержащего PTFE ( тефлон ) и усиленного стекловолокном.

Сетка удерживается боковыми буртиками, плотно примыкающими к её внешней поверхности.

Поверхность скольжения на основе композита PTFE имеет весьма хорошие механические свойства, особливо при повышенной статической нагрузке, хорошее противостояние износу и слабо чувствительна к загрязнению.

Шарниры этой серии компактны и по сравнению с шарнирами других серий могут выдерживать повышенные радиальные нагрузки и, главнейшее, повышенные осевые нагрузки.

Шарниры смазываются на заводике.

Для улучшения герметичности и противостояния коррозии они могут быть смазаны смазкой нормальной консистенции на литиевой основе, отталкивающей воду.

Для облегчения смазки шарниры имеют смазочную круговую канавку и отверстия для смазки на внутреннем и внешнем кольцах, а также аксиальные канавкина поверхности скольжения.

Эти канавки предназначены также для осаждения частиц износа и других загрязнений.

Самая высочайшая точность достигает P2 Самые лучшие вибрация и ускорение вибрации встречают Z4 V4 Имеющиеся материалы шаровых подшипников : Углерод, & amp ;

крома ;

Нержавеющая сталь.

Даже окись циркония ( Zirconia ZrO2 ) и нитрид кремния Si3N4 Закрытие : Резина, уплотнения тефлона или экраны металла Стопорные устройства : Сталь, нейлон, Polyimide, феноловое, взгляд украдкой, бакелит, GFRPA66 – 25, PI, AISI, SUS304, SUS316, Cu или бронза Размеры : Inch & amp ;

Метрические размерыISO/TS16949 : 2002 и ISO9001 : Система 2000 проверки качества строгие refrigerating обработка и жара – обработка для того чтобы обеспечить прекрасную металлургическую стабилность структуры и размера особенная жара – имеющаяся обработка увеличивать срок службы до 4 до 6 времениПредварительное & amp ;

автоматического производства ;

собирая линии С годовой выработкой 96.000 .000 частей Маленькие подшипники диаметра скважины ( внутреннего ) от 1mm до 12mm ;

В дополнение к подшипникам качения Подшипник.

р у предлагает со строя широкий ассортимент подшипников скольжения, или шаровые шарниры и наконечники на их основе.

Шаровые шарниры, временами называемые шарнирными соединениями или, в соответствии с принципом влияния, подшипниками скольжения, применяются для связи элементов машин и приспособлений, подвижных относительно товарищ дружка, в режиме скольжения.

Шарнирные соединения используются при мало твердых валах допускающих колебания между валом и корпусом агрегата, в подробности, когда опоры разбиты на значительные расстояния.

Шаровые шарниры и наконечники имеются в различных исполнениях, с различными поверхностями скольжения для определённого применения.

Выпускаются шаровые шарниры, требующие технического обслуживания в процессе эксплуатации, и шарниры, не требующие обслуживания.

Шарнирные соединения присутствуют в индустриальных программах ведущих хороших производителей подшипников марок INA и SKF.

Z8 #4313

Z8 #4313

Подшипники Kaydon незаменимы в тех случаях, компактный когда нужен тонкий подшипник с минимальным весом.

Подшипники Kaydon выпускаются диаметром от 20 до 900 мм.

В торговом портфеле R.

Rodriguez, вот уже более 30 лет обслуживающей производителей авиационной техники, тонкосекционные подшипники, подшипники шаровых шарнирных соединений, подшипники для конструкций управления положением ракет.

spravconstr.ru

понятие, классификация. Шаровой шарнир, шарнирная петля

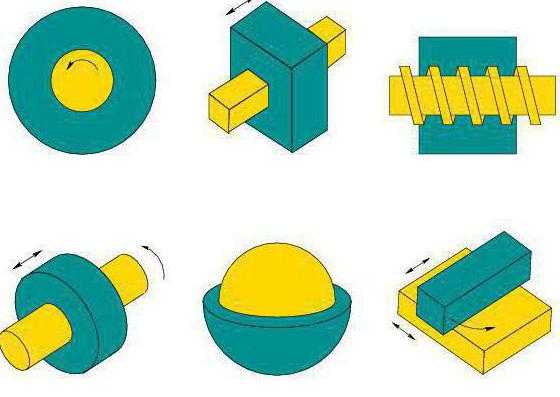

Любой сложный механизм в машиностроении состоит из совокупности простых элементов. Чтобы понять, как функционирует система в целом, необходимо разобрать работу каждого узла. А это, прежде всего, понимание того, что такое кинематическая пара.

Основные термины

Если взять два предмета (звена), которые соприкасаются между собой, и при этом такая связь является подвижной, то перед нами кинематическая пара (КП). Отличительной ее особенностью является некая ограниченность в движении звеньев.

Твердое тело может иметь ограниченную возможность движения, и тогда возникает такое понятие, как условие связи. До пяти условий связи насчитывают, рассматривая взаимодействие звеньев в паре. Отсюда же деление на классы. Их вывели пять для кинематических пар, каждый из них обладает своей степенью подвижности. В классе насчитывают шесть степеней подвижности. Вся современная механика базируется на применении последних трех классов кинематических пар.

Каждое тело (звено) имеет свою геометрию. Поэтому и соприкасаются между собой элементы, соответствующими этой форме частями. Выходит, что КП сможет выполнить только такое движение, какое не будет противоречить геометрии звеньев. Кроме того, чтобы совершить любое движение относительно друг друга, одно звено должно быть стационарно закреплено, а на второе в паре оказано воздействие.

Каждая точка в звене в момент совершения движения проходит путь (траекторию). Эта траектория может иметь вид кривой, расположенной на плоскости. Когда плоскости расположения кривых прохождения пути звеньев в паре параллельны друг другу – это плоская пара. Если же кривые движения точек звеньев расположены в трехмерном пространстве, кинематическая пара является пространственной.

Виды

Существуют следующие разновидности механизмов.

Пара вращательного типа является одноподвижной системой. Звенья, составляющие такую пару, способны совершать только характерное вращение около стержня или оси. В этом случае соприкосновение элементов осуществляется по поверхности цилиндрической формы. Такая геометрическая система замкнута и относится к низшим. Механизм-аналог в области высших пар есть шариковый подшипник.

Пара поступательного взаимодействия такая же, как и предыдущая, в плане одноподвижности. В такой системе звенья могут совершать только поступательное движение в прямолинейном направлении. Механизм является низшей парой, замкнутой по геометрическим параметрам.

Пара типа взаимодействующих цилиндров. Эта система уже двухподвижна, геометрия ее является замкнутой. Она низшая – звенья могут как вращаться, так и двигаться вдоль в прямом направлении.

Пара сферического типа является трехподвижной системой. Свобода такой пары имеет степень, позволяющую звеньям ее вращаться в трехмерном пространстве, описывая оси координат. Также является низшим геометрически замкнутым механизмом.

Пара сферического типа с пальцем – двухподвижная. Движение (относительно независимое вращение) звеньев в этой паре ограничено пальцем и прорезью. Пара низшего порядка геометрически замкнута.

Пара винтового типа имеет одноподвижную степень свободы. Механизм низшего порядка представляет собой геометрически замкнутую систему, в которой возможно движение только винтового характера с соблюдением определенного шага. Перемещение в угловом и линейном направлении строго однозначно.

Пара плоского типа, плоскость-цилиндр, плоскость-шар. В этих механизмах применяют силовое замыкание. По классу первая относится к низшим, остальные – к высшим системам. На практике такие кинематические пары звеньев не нашли применения.

Классификация

КП имеют следующую классификацию.

- По виду связи в месте соприкосновения.

Пары низшего порядка контактируют звеньями по поверхностям. Они нашли широкое применение в механике, имеют более простое конструктивное исполнение, чем высшие пары. Конструктивно их звенья соприкасаются плоскостями и скользят по ним. Таким образом происходит равномерное распределение нагрузки внутри элемента, но трение в точке соединения звеньев, соответственно, возрастает. Положительным моментом пар низшего порядка является то, что можно от звена к звену передавать большие нагрузки.

Высшие кинематические пары имеют контакт звеньев по кривой или в точках. Основное их назначение – снижать степень трения между элементами звеньев при движении. Классический пример высших пар – это подшипники либо ролики. Внутреннее конструктивное исполнение этих элементов на движение звеньев, соединяемых в пару, не влияет. Чтобы упростить механизм, применяют методы замены высших кинематических пар низшими аналогами.

- По виду относительного движения, которое совершают звенья пары.

- Вращательное.

- Поступательное.

- Цилиндрическое.

- Сферическое.

- Винтовое.

- Плоское.

Если в механизме присутствуют только пары, использующие исключительно первые четыре типа движения, то он называется рычажным.

- По виду обеспечения связи между звеньями.

- За счет силового воздействия, например давления пружины, массы тела, сжатого газа либо жидкости, инерционных сил.

- За счет геометрического конструктивного исполнения элементов пары.

- По степени подвижности звеньев при движении.

- По количеству условий связи.

Обратимые и необратимые механизмы

По возможности движения звеньев в системе относительно выбора условно неподвижного звена различают обратимые и необратимые КП.

Если в механизме любой элемент в свободном состоянии повторяет относительное движение элемента в условно неподвижном состоянии, то кинематическая пара считается обратимой (пример – одноподвижные пары).

Если в механизме каждый элемент в свободном состоянии совершает свое относительное движение отличное от других, то такая пара является необратимой.

Виды передач в механике

Под механической передачей понимают механическую систему, которая преобразует кинематику и энергию двигателя в вид, приемлемый для использования рабочими органами машин, чтобы функционировать в заданном режиме.

Передачи бывают:

- Зубчатого типа. Такая связь построена на цилиндрических и конических элементах. Первые передают движение в одной плоскости, вторые – под углом. Зубчатые передачи характеризуются компактностью и возможностью передачи больших мощностей. Они высокоэффективны, но создают во время работы шум и требуют смазки.

- Винтового типа. Кроме классической винтовой, в эту категорию входят гипоидные и червячные передачи. Последний вид механической передачи применяют в том случае, когда необходимо получить большое передаточное отношение. Также они отличаются бесшумностью и плавностью в работе и способностью к самоторможению. К недостаткам можно отнести маленький КПД и высокий износ.

- На гибких элементах. Здесь движение и энергия передаются в одной плоскости за счет различных ремней и цепей. Ременные передачи отличаются простотой и возможностью охвата больших расстояний.

- Фрикционного типа. В связях такого характера применяется сила трения. Используют их в механизмах, эксплуатация которых проходит в тяжелых условиях.

Шаровой тип шарнира

Основное назначение шарового шарнира, чтобы поперечная тяга рулевой рейки могла соединиться через рычаг с поворотной стойкой колеса. В конструкцию шарнира входит наконечник; в него встроены сухари, пружина, прижимной колпачок, шаровой палец, масленка. Пружина давит на сухари шарового шарнира, которые поверхностями сферической формы удерживают палец. Такая конструкция обеспечивает работоспособность механизма даже при его износе.

Шарнирная петля

Петли или навесы – механизмы, построенные на основе цилиндрического шарнира. Они служат для того, чтобы могли открываться и закрываться двери, окна, мебельные дверцы. Конструкция петли включает два прямоугольных полотна (карты), в которых просверлены отверстия крепления и стержень. Изготавливают шарнирные петли в основном из стали и различных сплавов.

Заключение

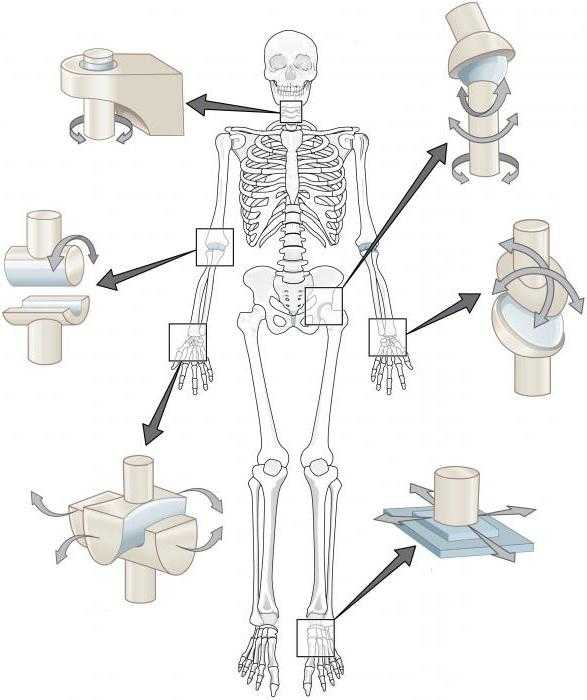

Интересно то, что человеческие суставы представляют собой все основные виды кинематических пар, описанных выше. Поэтому очевидна необходимость в понимании процессов, протекающих в механике.

fb.ru

Добавить комментарий