Сегрегация асфальтобетонной смеси – Перегружатели – новые требования против сегрегацииОборудование, помогающее устранять температурную и фракционную сегрегацию асфальтовой смеси. Сегрегация асфальтобетонной смеси что это

Перегружатели – новые требования против сегрегацииОборудование, помогающее устранять температурную и фракционную сегрегацию асфальтовой смеси

В. Маслов

Технология непрерывной укладки дорожного полотна с использованием перегружателей появилась относительно недавно: ее придумали в США около тридцати лет назад. В России перегружатели стали применять в начале 2000-х гг. На рынке сейчас представлены все ведущие производители этой техники – американские Roadtec и Weiler, европейские Atlas Copco и Vögele. На красногорском заводе «Бецема» налажен выпуск отечественного перегружателя.

В лаборатории Управления федеральных автомобильных дорог Москва–Бобруйск в Калуге изучили применение перегружателей асфальтобетонной смеси, в результате было установлено, что повторное перемешивание смеси перед укладкой позволяет избежать как температурной сегрегации, так и неоднородности состава. Сейчас новую технологию активно внедряет Росавтодор. Вступили в силу требования, изложенные в приложении к распоряжению Федерального дорожного агентства от 29 мая 2013 г. № 717-р, согласно которым при проведении работ по укладке верхних слоев асфальтобетонного покрытия необходимо обеспечить показатели равномерности температуры за асфальтоукладчиком, а именно: разность температур поперечного профиля укладываемого асфальтобетонного покрытия, измеренного на расстоянии 0,3–1,0 м от выглаживающей плиты асфальтоукладчика, должна составлять не более 10 °С. Без перегружателя уложиться в эти достаточно строгие нормы будет непросто. А с учетом того, что новые смеси стали более жесткими, применение перегружателей должно стать обязательным условием. Ситуация уже начала меняться на стадии проектирования дорожного строительства – разработчики новых проектов стали указывать в документации на необходимость использования этой техники.

Почему возникает неравномерность температур при доставке асфальтобетонной смеси? Дело в том, что самосвал, груженный этой смесью, как правило, очень нескоро добирается от асфальтосмесительной установки до места непосредственной укладки асфальта, преодолевая немалые расстояния, либо пробиваясь через автомобильные пробки, либо застревая в распутицу. Чем дольше это длится, тем больше остывает асфальтобетонная смесь. И беда не только в том, что смесь становится холодной, а в том, что она остывает неравномерно: у стенок кузова самосвала и сверху быстрее, в глубине массы смеси медленнее. Таким образом, наступает температурная неравномерность смеси, иначе называемая сегрегацией или расслоением. Грозит это тем, что, когда сегрегированная по температуре смесь попадает в приемный бункер асфальтоукладчика, холодные ее части укладываются недостаточно плотно в отличие от горячих. В результате последующей укладки на готовом покрытии образуются рыхлые зоны, в которые при дальнейшей эксплуатации дорожного полотна проникает вода, и это довольно быстро приводит к образованию в этих местах участков быстрого разрушения.

Кроме температурной сегрегации во время движения самосвала происходит перераспределение крупных и мелких фракций в объеме асфальтобетона – в этом случае наступает фракционная сегрегация. Более мелкие гранулы просачиваются сквозь более крупные и смещаются вниз. Так что в бункер асфальтоукладчика выгружается совсем не та смесь, которая была тщательно перемешана на асфальтобетонной установке перед загрузкой в самосвал. С такой сегрегацией приходится бороться за счет механического перемешивания смеси в «чреве» перегружателя. Чем более интенсивно происходит перемешивание, тем выше ценится перегружатель в смысле борьбы с сегрегацией. Наиболее качественно это делают тяжелые перегружатели, оснащенные большим бункером-накопителем с мощным шнеком. Но это вовсе не означает, что компактные машины никуда не годятся.

Критерием пригодности перегружателя являются вышеприведенные требования ФДА по разности температур поперечного профиля укладываемого покрытия – если эти условия соблюдаются, компактную машину можно смело использовать, тем более что такая техника будет обладать преимуществами при транспортировке и работе в стесненных условиях.

Однако любой перегружатель, какими бы хилыми ни были его антисегрегационные свойства, обеспечивает 100%-ную защиту от так называемого поперечного сдвига покрытия, поскольку одним фактом наличия промежуточного звена исключается контакт между самосвалом и укладчиком. Всегда, как только самосвал подходит к асфальтоукладчику и выгружает смесь в приемный бункер, этот процесс сопровождается ударной нагрузкой. Удар передается на плиту укладчика, в результате чего на формируемом покрытии и образуется поперечный сдвиг. В этой зоне с измененной плотностью при последующей эксплуатации дорожного полотна будет появляться поперечная трещина.

Еще одним 100%-ным преимуществом любого перегружателя является обеспечение непрерывности укладки. Всякий раз, когда асфальтоукладчик останавливается, в покрытии также наступает поперечный сдвиг с теми же последствиями зарождения трещины в асфальте. Останавливаться приходится, например, в случае, когда смесь заканчивается, а новую порцию самосвал по каким-то причинам вовремя не подвез. А загружаемый самосвалом прегружатель продолжает двигаться с той же скоростью, что и асфальтоукладчик, но на безопасной дистанции от него, при этом в бункер укладчика продолжает засыпаться асфальтобетонная смесь из длинного «хобота»-конвейера перегружателя. В этом случае самосвалы могут в любое время подъезжать к перегружателю и загружать в его бункер-накопитель асфальтобетонную смесь с запасом. Здесь, кстати, нужно сделать еще один реверанс в сторону тяжелых перегружателей – чем больше размеры бункера-накопителя, тем лучше условия для проведения непрерывной укладки.

Непрерывность автоматически означает и более высокую скорость укладки – время сокращается ровно на те промежутки простоев, при которых по традиционной схеме самосвал разгружается в бункер укладчика. Кстати, как только в США появились перегружатели, речь в первую очередь шла именно об ускорении укладки. Поэтому в Европе к заокеанскому нововведению первое время только присматривались. В отличие от США укладка асфальта в Старом Свете обычно ведется с небольшой скоростью, которая примерно в четыре раза меньше, чем у американцев. В США при ремонте дорог перекрывают большие трассы: идет фреза, и тут же за ней движется асфальтоукладчик – за ночь таким образом укладывается сразу много километров полосы, на утро – движение открыто.

В Европе так не работают – масштабы другие. К тому же в медленной укладке есть свои плюсы: асфальто-укладчик успевает максимально уплотнить укладываемое покрытие выглаживающей виброплитой и трамбующими брусьями, после чего требуется минимальное число проходов катками. Поэтому европейцы поначалу и не видели смысла ради ускорения процесса менять отработанные годами методы укладки. Если бы не одно «но» – серьезное улучшение качества покрытия от применения перегружателя! Стали появляться исследования о том, что срок службы асфальтобетонного покрытия, получаемого с использованием перегружателя, оказывается в полтора-два раза выше – только за счет устранения температурной и фракционной сегрегации (такие данные приводит, например, американская компания RADNAT Consulting). Это заставило европейцев осваивать новую технологию и, более того, налаживать собственный выпуск перегружателей.

Roadtec

Американская компания Roadtec, входящая в состав корпорации Astec Industries, является родоначальником технологии укладки асфальтобетона с использованием перегружателя. Первые в мире перегружатели начали производиться под этой маркой в 1988 г. В настоящее время компания поставляет на рынок три модели колесных перегружателей – MTV-1000, Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех.

Машины имеют однотипную конструкцию. У моделей Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех смесь из кузова самосвала высыпается в приемное окно, из которого по конвейеру разгрузки поступает в промежуточный бункер, где перемешивается с помощью шнека, а по конвейеру загрузки промежуточного бункера перемещается к собственно конвейеру загрузки, откуда попадает в бункер асфальтоукладчика. У модели MTV-1000 промежуточного бункера нет – смесь из загрузочного бункера высыпается непосредственно на конвейер загрузки. Все машины оснащены 6-цилиндровым турбодизелем CaterpillarС-9 мощностью 305 л.с., отвечающим требованиям норм по токсичности отработавших газов Tier III. У всех моделей место оператора расположено с обеих сторон машины. Панель управления может поворачиваться для использования ее с каждого положения, позволяя управлять работой на той же или смежной полосе. У модели MTV-1000 пропускная способность каждого конвейера составляет 544 т смеси в час. Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны. Максимальная высота подъема конвейера загрузки равна 3,7 м.

Перегружатель Shuttle Buggy SB-1500 снабжен бункером, вмещающим до 13,6 т разгружаемой асфальтовой смеси. Пропускная способность каждого конвейера та же, что и у мод. MTV-1000. Конвейер загрузки отклоняется от продольной оси на 50° в обе стороны, максимальная высота подъема конвейера – 3,5 м. Емкость бункера Shuttle Buggy SB-2500-ex составляет 22,7 т. Производительность конвейера разгрузки равна 907 т смеси в час, конвейеров загрузки промежуточного бункера и загрузки укладчика – 544 т/ч. Перемешивающий шнек имеет диаметр 737 мм (у мод. Shuttle Buggy SB-1500 – 599 мм). Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны, его максимальная высота подъема равна 3,8 м. Всего выпущено более тысячи перегружателей Shuttle Buggy SB-2500 – с 1989 г., когда началось производство машины. Это самый востребованный в мире перегружатель, в том числе наиболее популярный в России – порядка 50 машин этой модели работают на федеральных российских трассах и еще 30–40 – на региональных.

Weiler

Фирма Weiler (до 2005 г. являлась структурным подразделением компании Caterpillar) ежегодно выпускает примерно 40 перегружателей. На российском рынке предлагаются колесные антисегрегационные перегружатели мод. E1250А и E2850.

Модель E1250А предназначена для перемещения горячей асфальтобетонной смеси из самосвала в асфальтоукладчик для обеспечения непрерывной укладки, при этом у машины нет бункера для хранения материала – он пересыпается из конвейера разгрузки в конвейер загрузки. Но это происходит не напрямую, как у той же модели Roadtec MTV-1000, а через так называемый бункер повторного перемешивания, расположенный под конвейером разгрузки. В этом бункере имеется сдвоенный переплетающийся (с чередованием) шнек, который перемешивает сегрегированные как по размеру, так и по температуре частицы и сужает поток материала для поступления на конвейер загрузки – то есть смесь проходит через шнек в процессе падения. Инженеры компании Weiler считают, что другие смесительные системы, в которых шнеки заполняются материалом, делают их перемешивающую способность менее эффективной.

У мод. E2850 имеется собственный встроенный бункер для хранения материала массой до 23 т. Сегрегация асфальтобетонной смеси устраняется за счет работы шнеков, перемешивающих хранящийся в бункере материал непосредственно перед его загрузкой в асфальтоукладчик.

Конвейер загрузки у мод. E1250А может подниматься на высоту до 3,5 м, у E2850 – до 4,88 м. Мод. E1250А оснащается турбодизелем Cat C7 мощностью 250 л.с., мод. E2850 – мотором Cat С9 мощностью 300 л.с. Привод ходовой системы у машин гидростатический, на четыре колеса, с двухскоростными двигателями и планетарными приводами.

Atlas Copco

Шведская компания Atlas Copco выпускает гусеничные перегружатели мод. Dynapac MF300C и Dynapac MF2500. Стандартная емкость бункера MF300C равна 8,5 м3, что соответствует массе асфальтобетонной смеси 17 т. С помощью специальных вставок ее можно увеличить до 45 т. В качестве силового агрегата используется дизельный двигатель Cummins QSB 6.7 мощностью 221 л.с.

Этот перегружатель, имея производительность 3500 м3/ч, может использоваться для питания больших асфальтоукладчиков, работающих при максимальной ширине укладки. Хотя надо иметь в виду, что данная машина приспособлена в первую очередь под фирменную технологию укладки Atlas Copco, называемую «компакт-асфальт», то есть идеально подходит для работы с асфальтоукладчиками Dynapac мод. СМ2500 и СМ3000. Суть «компакт-асфальта» состоит в том, что нижний, более толстый слой асфальта (связующий) и верхний, более тонкий слой (слой износа) укладываются за один проход укладчика. Такая технология укладки методом «горячий слой по горячему» позволяет достичь максимального уплотнения обоих слоев, при этом избежать дефектов покрытия из-за недоуплотнения. Кроме того, технология «компакт-асфальта» позволяет уменьшить толщину верхнего слоя до 2 см без потери качества, в то время как при традиционной укладке толщина верхнего слоя обычно равна 4 см.

У мод. MF300C отсутствует шнек. После того как смесь из самосвала выгружается в бункер перегружателя, она перемещается по широкой транспортерной ленте конвейера (шириной 1,2 м) наверх стрелы (конвейера), нависающей над приемным бункером асфальтоукладчика. Во время этой операции и происходит процесс перемешивания смеси. Мод. MF300C отличается очень большой высотой подъема регулируемого конвейера – до 4,8 м. Данную машину вместе с комплексом «компакт-асфальт» в России приобрела и активно эксплуатирует компания «Дорожник-92», активно работающая на рынке дорожного строительства Санкт-Петербурга и Северо-Западного региона.

Самый компактный на рынке перегружатель Dynapac MF2500 имеет ширину всего 2,55 м, что позволяет транспортировать машину без оформления специальных разрешений для перевозки негабаритных грузов. Емкость бункера равна 6 м3, в него можно загрузить 12 т асфальтобетонной смеси. Конвейерная система способна переместить 35 т асфальтобетона, гравия или песка всего за 35 с. У исполнения MF2500CS с короткой стрелой общая транспортная длина равна всего 9,2 м, у MF2500CL – 13,4 м.

В нашу страну несколько лет назад был завезен еще один перегружатель Dynapac – мод. MF250C. Эта весьма любопытная колесная машина имеет «крабовый ход», то есть способна двигаться под углом к укладчику. Ее заказала организация, которой было необходимо выполнить укладку асфальта под троллейбусными линиями. Чтобы не снимать провода, использовали этот перегружатель, благодаря чему самосвал с поднятым кузовом шел сбоку, параллельно проводам, не задевая их. В настоящее время этот колесный перегружатель не выпускается. Все производители этой техники, европейские и американские, для того, чтобы перегружатель мог идти параллельным курсом по отношению к укладчику, вместо «крабового хода» применяют более простое и дешевое решение с поворотной стрелой в горизонтальной плоскости.

Vögele

Немецкая компания Joseph Vögele AG, входящая в состав Wirtgen Group, на российском рынке предлагает перегружатель асфальтобетонной смеси PowerFeeder MT 3000-2, сконструированный на базе гусеничного асфальтоукладчика. Перегружатель имеет бункер вместимостью 16,4 т смеси. Подача смеси составляет 1200 т/ч. Благодаря высокой скорости транспортировки материала перегрузчик обеспечивает разгрузку 25-тонного самосвала всего за 60 с.

На перегружателе установлен дизельный двигатель Deutz мощностью 218 л.с., обеспечивающий машине достаточно экономичную работу – минимальный расход топлива при работе в режиме ЕКО, когда автоматически регулируются обороты двигателя в зависимости от нагрузки выполняемых машиной операций, составляет 17 л/ч.

Применение гусеничной базы дает перегружателю определенные преимущества: такая машина может двигаться по любому виду основания, будь то асфальтобетон или какое-то укрепленное основание, либо неукрепленная обочина, либо основание, отсыпанное щебнем. Гусеничный движитель – это отсутствие пробуксовок, постоянство и плавность хода. Дополнительным преимуществом является то, что перегружатель может спокойно работать на откосах и на покрытиях с уклоном более 20°. Оценить по достоинству гусеничный ход можно и при работе в стесненных условиях – разворот машины возможен на месте.

Для производительной бесконтактной загрузки смеси в укладчик перегружатель оснащен автоматической системой регулирования расстояния между этими машинами. Это позволяет оператору сконцентрироваться только на процессе перегрузки материала. Еще один важный момент работы автоматики: на выгрузном транспортере перегружателя есть ультразвуковой датчик уровня наполнения бункера укладчика: понизился уровень материала в бункере – датчик это определил и включил подачу из перегружателя, заполнился бункер до определенного уровня – подача отключилась. Оператору за этим следить также не нужно.

Устранение температурной и фракционной сегрегации асфальтобетонной смеси в перегружателе достигается за счет работы шнеков, установленных в приемном бункере. В машине применяются конические шнеки с разным диаметром лопастей – они захватывают, к примеру, холодную смесь у стенок бункера и перемещают ее к центру, постоянно перемешивая с горячим материалом, тем самым выравнивая температуру всей смеси в бункере. Вместо конических на перегружатель можно устанавливать шнеки, имеющие равный диаметр лопастей, они служат для получения более высокой производительности. После того, как отработают шнеки, реализуется принцип компактной транспортировки, когда движение материала идет двумя конвейерными лентами в форме желоба, что должно препятствовать механическому расслоению материала. Обе ленты для предотвращения температурного расслоения подогреваются инфракрасными излучателями. Подогрев дает два важных преимущества: асфальт не отдает свою температуру и не налипает на ленту.

Исполнение перегружателя PowerFeeder MT 3000-2 Offset отличается от PowerFeeder MT 3000-2 Standart наличием поворотного конвейера, который может отклоняться на 23° вверх и поворачиваться на 55° вправо и влево. Возможность загрузки на сторону – весьма полезная конструктивная особенность. Машина в процессе загрузки асфальтобетона в укладчик может двигаться по отдельной полосе – это важно в тех случаях, когда, например, на укладываемой полосе уже разлита подгрунтовка в виде битумной эмульсии.

Конвейерная система перегружателя рассчитана не только на транспортировку битумных смесей, но и щебня, грунта или материалов, полученных в результате ресайклинга. Машина, таким образом, может работать с любыми инертными материалами, выполняя, например, с помощью поворотного конвейера отсыпку обочины крошкой, щебнем либо грунтом. Такая эксклюзивная «всеядность» машины, берущей на борт разные материалы и смеси, стала возможна благодаря тому, что в конструкции выполнена прямая подача – нет дополнительных звеньев типа мешалки, в которой, скажем, щебень стал бы просто застревать и она бы быстро вышла из строя. Кроме того, в перегружателе используются резиновые ленточные транспортеры, в результате они могут спокойно контактировать с тем же цементобетоном, в то время как применяемые на перегружателях других производителей металлические элементы транспортера в этом случае будут подвержены абразивному износу, поэтому, собственно, для них и неприемлема эта самая «всеядность».

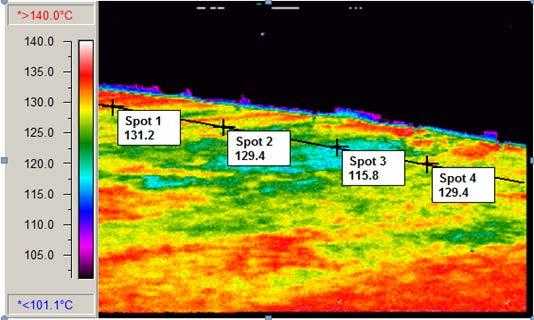

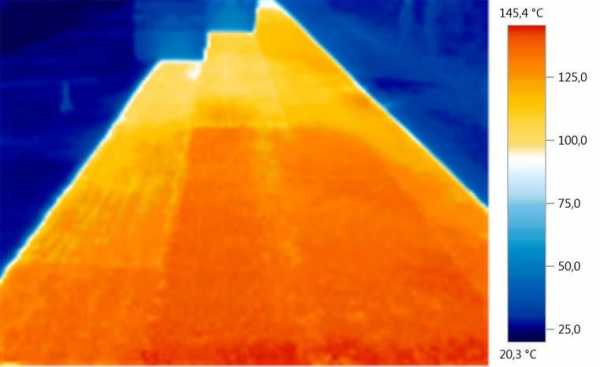

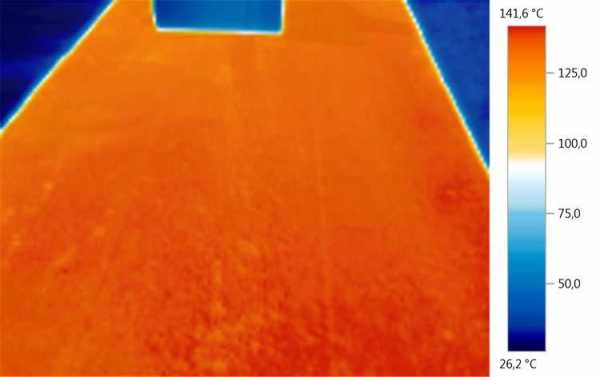

Как рассказал нашему корреспонденту Павел Маренков, руководитель региональных продаж ООО «Виртген-Интернациональ-Сервис», в конце сентября прошлого года в России были проведены испытания перегружателя Vögele, в ходе которых оценивался температурный профиль асфальтобетонного покрытия. Компания «Новосибирскавтодор» выполнила капитальный ремонт автомобильной дороги М51 «Байкал» (133–143 км) с помощью асфальтоукладчика Vögele Super 1800-3 и перегружателя МТ 3000-2 Offset. Применение в асфальтоукладчике специального дополнительного бункера, также выпускаемого компанией Vögele, позволило создать общий запас смеси в 40 т, из которых 13 т находятся в перегружателе и 27 т – в асфальтоукладчике. Укладка выполнялась далеко не в тепличных условиях: погода была по-осеннему холодная – +5 °С. Асфальтобетонная смесь доставлялась самосвалами с АБЗ, находящегося на расстоянии 80 км от места укладки. Самосвалы ехали без пробок, но довольно долго – с учетом скорости груженой машины выходило примерно около часа. По условиям испытаний перегружателя во время укладки измерялись температура смеси в бункере перегружателя и температура покрытия за асфальтоукладчиком. Были сделаны также специальные фотографии с применением термокамеры от компании Testo.

Эти измерения делались для того, чтобы выявить соответствие укладываемого покрытия требованиям ФДА к равномерности температуры за асфальтоукладчиком. Согласно таблице измерений «Новосибирскавтодора», было установлено, что из ста замеров перепад температур поперечного профиля покрытия при укладке асфальтобетона с применением перегружателя Vögele составил не более 2–3 °С, таким образом, требование ФДА было выполнено, что называется, с запасом.

«Бецема»

В Красногорске на заводе «Бецема» выпускается перегружатель асфальтобетонной смеси БЦМ-261. Перегружатель, толкаемый асфальтоукладчиком, подбирает валик асфальтобетонной смеси, сформированный самосвалом, и подает в бункер укладчика. Погрузочная высота равна 1,9 м. Таким образом, исключается контакт самосвала с асфальтоукладчиком, соответственно не происходит образования поперечной волны. Рабочие органы перегружателя – шнек и скребковый конвейер производительностью 720 т/ч – приводятся автономным дизельным двигателем мощностью 120–140 л.с. Шнек продвигает асфальтобетонную смесь в рабочую зону скребкового конвейера, который подает ее в приемный бункер асфальтоукладчика. Во время выполнения этих операций происходит перемешивание асфальтобетонной смеси, чтобы сделать ее более ровной по фракционному составу и температуре.

Валик асфальтобетонной смеси формируется обычно движущимся по ходу укладки самосвалом с поднимающимся при разгрузке кузовом, когда из него медленно начинает высыпаться асфальтобетонная смесь прямо на дорожное покрытие. На «Бецеме» изготовили самосвал с донной разгрузкой БЦМ-262 – с его помощью упорядочивается процесс образования валка, принимающего более определенную форму, удобную для подхвата подборщиком.

Конструкция подборщика достаточно простая и недорогая, к тому же давно применяемая и отработанная – многие импортные самоходные перегружатели опционно оснащаются подборщиком асфальтобетонной смеси из валиков. Надо сказать, что у этой технологии есть один принципиальный недостаток: смесь, выкладываемая самосвалом на поверхность покрытия, довольно быстро остывает. Поэтому дорожные компании, имеющие в своем парке автономный перегружатель, уже, как правило, не приобретают для него дополнительное устройство подбора и соответственно не работают с валками. Зачем, если можно выгружать асфальтобетон из самосвала непосредственно в перегружатель? А вот те, у кого нет возможности купить перегружатель, цена которого доходит до стоимости приличного асфальтоукладчика, вполне могут обойтись относительно недорогим подборщиком от компании «Бецема».

os1.ru

Сегрегация. Причины возникновения и методы устранения.

Транскрипт

1 Сегрегация. Причины возникновения и методы устранения. Специалистами дорожной отрасли прилагаются значительные усилия по повышению эксплуатационных характеристик асфальтобетонных смесей благодаря правильному подбору гранулометрического состава, добавлению полимеров и других продуктов. Все эти мероприятия преследуют цель повышения сроков службы дорожного покрытия. Для обеспечения эксплуатационных характеристик произведённую асфальтобетонную смесь следует перемешать, транспортировать до места производства дорожностроительных работ и равномерно уложить, при этом, не нарушая требований к гранулометрическому составу смеси и её температуре. На каждом этапе данной технологической цепочки возникает вероятность появления сегрегации. В последнее время, по мере изучения проблем, приводящих к преждевременному разрушению асфальтобетонных покрытий и, как следствие, уменьшению гарантийных сроков службы дорожной одежды в целом, специалисты дорожной отрасли выделяют проблему фракционной и температурной сегрегации асфальтобетонных смесей. Каждый из вышеупомянутых видов сегрегации стоит рассмотреть в отдельности. 1. Фракционная сегрегация В процессе производства и укладки асфальтобетонной смеси: при её смешивании, загрузке грузовых автомобилей, транспортировке и выгрузке в асфальтоукладчик, смесь может подвергнуться фракционной сегрегации, что, в свою очередь, ведёт к возникновению «сегрегационных пятен» и, впоследствии, неизбежно приводит к преждевременному локальному разрушению асфальтобетонного покрытия. При возникновении сегрегации в смеси происходит концентрация крупнозернистых материалов в некоторых участках покрытий в то время, как другие участки включают концентрацию мелкозернистых материалов.

2 Сегрегация создает смеси, неоднородные по заданному гранулометрическому составу. Анализируя зарубежный опыт изучения фракционной сегрегации, необходимо отметить документ, подготовленный в 1997 году Объединённой группой по сегрегации (организованной AASHTO и NAPA), QIP 110 «Сегрегация. Причины и средства устранения». Относительно фракционной сегрегации, данный документ выделяет следующие 5 типов: Концевая сегрегация от грузовых автомобилей: На рисунке 1 показан участок автомобильной дороги с сегрегационными пятнами, часто называемыми крыльями, возникающими в продольном направлении и на каждой стороне укладываемой полосы. Эти крылья образуют пятна крупнозернистого заполнителя, отделенные от однородной смеси. Они, как правило, характеризуются более прерывистым гранулометрическим составом, чем это требуется по проекту, и разрушаются за очень короткий период времени, приводя к появлению выбоины на дороге. Менее серьезная концевая сегрегация от грузовых автомобилей может не проявляться, если автомобильная дорога не эксплуатировалось в течение нескольких месяцев. Концевая сегрегация от грузовых автомобилей обычно является следствием неправильной загрузки грузовых автомобилей, сегрегации в силосе, неправильной разгрузки грузовых автомобилей или эксплуатации бункера в порожнем состоянии между загрузками. Рисунок 1. Концевая сегрегация от грузовых автомобилей

3 Сегрегация по центральной линии: вторым наиболее распространенным типом сегрегации является сегрегация по центральной линии (см. рисунок 2). Данная сегрегация обычно имеет место в центре полосы, и, в первую очередь, она является следствием отделения крупнозернистого заполнителя при его разгрузке из конвейерной системы в зону шнека. После чего заполнитель скатывается под цепной привод шнека или редуктор и концентрируется в центре укладываемого дорожного покрытия. Рисунок 2. Сегрегация по центральной линии Сегрегация по шву/краям: На рисунке 3 показан следующий распространенный тип сегрегации, который имеет место снаружи или по внешним краям укладываемого дорожного покрытия. Обычно это является следствием того, что шнеки на асфальтоукладчике не работают с достаточной скоростью, позволяя крупнозернистому заполнителю скатываться к наружной стороне покрытия. Рисунок 3. Сегрегация по шву/краям Концевая сегрегация от грузовых автомобилей/односторонняя: Этот тип сегрегации показан на рисунке 4. Это особый случай концевой сегрегации от грузовых автомобилей, который, как правило, является следствием неправильной загрузки дозатора в горячем накопительном бункере.

4 Рисунок 4. Концевая сегрегация от грузовых автомобилей/односторонняя Беспорядочная сегрегация: Сегрегация беспорядочного типа показана на рисунке 5. Причина этого типа сегрегации наиболее трудна для определения. Обычно этот тип сегрегации происходит, когда имеет место неправильное смешивание на дозировочной установке или в барабанном смесителе, но может также иметь место в других местах процесса. Рисунок 5. Беспорядочная сегрегация Особо необходимо обратить внимание на важность правильного подбора состава асфальтобетонной смеси и учитывать следующие рекомендации по её проектированию согласно QIP 110 «Сегрегация. Причины и средства устранения»: «Правильное проектирование состава смеси очень важно в усилиях по исключению сегрегации. Смеси распределяются по категориям, как смеси с гранулометрическим составом, дающим плотную смесь (с равномерным гранулометрическим распределением заполнителя) или смеси с пропуском некоторых фракций (фракционный состав в гранулометрическом составе заполнителя, в котором немного материала или материал отсутствует). В случае смесей с гранулометрическим составом, дающим плотную смесь, можно компенсировать ошибки, совершаемые в работе установки или при операциях укладки, без значительного влияния на эксплуатационные характеристики смеси.

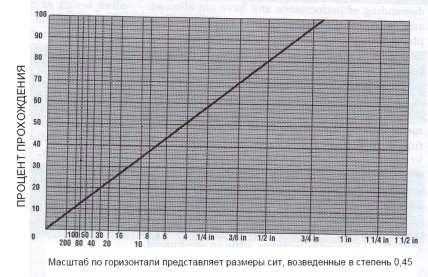

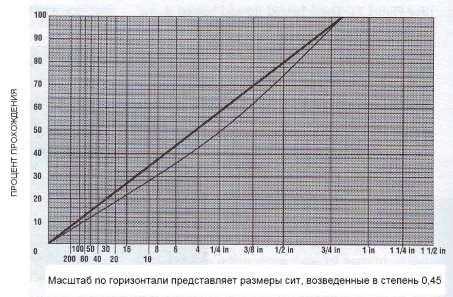

5 Для того, чтобы избежать сегрегации, смеси с пропуском некоторых фракций могут потребовать большего внимания для уточнения при укладке и обработке, чем смеси с гранулометрическим составом, дающим плотную смесь. Если смесь представляет собой смесь со значительным пропуском фракций с низким содержанием битума, то могут возникнуть трудности по предотвращению сегрегации, независимо от используемых методов. В случае смесей с пропуском фракций проблемы с сегрегацией могут быть минимизированы благодаря исключительному вниманию и/или использованию добавок смеси. Возможно, единственным, наиболее важным, критерием в определении подверженности состава смеси сегрегации, является содержание битума. Смеси с низким содержанием битума характеризуются гораздо большей тенденцией к сегрегации, чем смеси, характеризующиеся высоким содержанием битума, независимо от гранулометрического состава. Смеси с пропуском фракций могут быть успешно использованы. Однако, для этих смесей могут потребоваться волокна или полимеры, позволяющие использовать более высокое содержание битума, что делает пленку более толстой. Во многих смесях небольшое увеличение содержание битума (часто всего лишь 0,2 процента) значительно снижает сегрегацию. Увеличенная толщина пленки увлажняет контакт между частицами и снижает тенденцию смеси по разделению в точках перехода на всем протяжении процесса. Линия максимальной плотности может использоваться как указание к пониманию гранулометрического состава заполнителя. Линия максимальной плотности представляет собой гранулометрический состав, при котором частицы заполнителя устанавливаются вместе максимально возможным плотным способом. Для построения линии максимальной плотности используется график гранулометрического состава FHWA в степени 0,45, показанный на рисунке 6. Проведите прямую линию от максимального размера

6 заполнителя через нулевую точку. Максимальный размер заполнителя определяется как размер сита на один размер крупнее, чем номинальный максимальный размер; номинальный максимальный размер определяется как размер сита на один размер крупнее, чем первое сито, удерживающее более 10 процентов заполнителя. Рисунок 6. Линия максимальной плотности Опыт подсказывает, что смеси с гранулометрическим составом, который попадает прямо на линию максимальной плотности, не следует производить. Зачастую, в такой смеси не имеется достаточно места для жидкого битума, в результате чего получается смесь пластического типа. Если состав смеси находится рядом с линией максимальной плотности, появляется другая проблема. Отклонения в гранулометрическом составе в материалах отвала заставляют кривую отклоняться вперед-назад поперек линии максимальной плотности, приводя, тем самым, к смеси с прерывистым гранулометрическим составом. Рекомендуется, чтобы проектировщик смеси выбирал, приблизительно, от двух до четырех процентных точек выше кривой максимальной плотности, если требуется смесь с мелкозернистой структурой. Следует выбирать смесь гранулометрических составов в двух до четырех точках ниже кривой, если требуется смесь с крупнозернистой структурой. (См. рисунок 7).

7 Рисунок 7. Выбор смесей Эти изгибающиеся вверх и вниз кривые обычно дают хорошую, нейтрализующую ошибки смесь. Подробное обсуждение состава смеси выходит за рамки данной публикации. Редко смесь, которая располагается на линии максимальной плотности, содержит достаточно пустот в минеральном заполнителе (VMA), особенно, если состав характеризуется относительно высоким процентом подгрохотного материала No. 200 (0,075 мм). Гранулометрический состав, выбранный на линии, приблизительно параллельной линии максимальной плотности, позволяет получить однородную по гранулометрическому составу смесь, у которой почти отсутствует тенденция к сегрегации. Однако, линия максимальной плотности должна использоваться только как руководящая линия по однородному гранулометрическому составу. Другие критерии, такие как VMA, воздушные пустоты, стабильность, а также другие технические условия, тоже должны быть удовлетворены.

8 Рисунок 8. Тенденция S-образных кривых к сегрегации Некоторые смеси характеризуются гранулометрическими составами, образующими букву “S” поперёк линии максимальной плотности, как показано на рисунке 8. Эти смеси имеют тенденцию к проблемам с сегрегацией. Слегка изогнутая кривая, показанная на рисунке 9, обеспечивает хорошие эксплуатационные показатели. Но потенциальное преимущество, которое проектировщик пытается достигнуть с помощью прерывистого гранулометрического состава, требует особого внимания к обращению для предотвращения проблем с сегрегацией. При построении графика гранулометрического состава смеси, наносите на график максимально возможное количество размеров сит. На рисунке 10 иллюстрируется, как нанесение всего лишь нескольких точек может привести к вводящему в заблуждение графику. Если вычерчиваются всего лишь 4 размера сит, как показано на рисунке 10 тонкой сплошной линией, кривая может указывать на пригодную смесь. Но, если вычерчиваются 7 размеров сит, показанных на рисунке 10 прерывистой линией, то становится очевидным, что смесь фактически является с пропуском некоторых фракций. Следовательно, в ситовой анализ следует включать полный диапазон размеров».

9 Рисунок 9. Слегка изогнутые кривые могут способствовать правильному решению Рисунок 10. Одна и та же смесь на 4 точках против 7 точек Также в документе рассмотрены случаи возникновения сегрегации в процессе производства и укладки асфальтобетонных смесей, с описанием характерных мест её образования в технологическом процессе. Даны рекомендации по устранению факторов, влияющих на появление сегрегации. Отдельно расписан механизм работы перегружателей и их возможный вклад в борьбе с сегрегацией в процессе укладки асфальтобетонных смесей: «Трудности, связанные с традиционной разгрузкой асфальтобетонной смеси

10 из грузового автомобиля в асфальтоукладчик при обеспечении непрерывного движения асфальтоукладчика очевидны. На рисунке 11 показаны два транспортных средства для перегрузки асфальтобетонной смеси (перегружатели), которые созданы для устранения озвученных проблем. Перегружатели делают возможным остановку самосвала на соответствующем расстоянии перед асфальтоукладчиком с последующим выгрузкой всего асфальтобетона без движения. (См. рисунок 12). Перегружатели вмещают от 25 до 30 тонн смеси. Рисунок 11. Транспортные средства для переноса материала Перегружатели предназначены для исключения появления сегрегации, которая могла бы иметь место во время выгрузки, однако, не в состоянии исправить непригодные составы смеси. Рисунок 12. Транспортное средство для переноса материала, работающее на соседней полосе

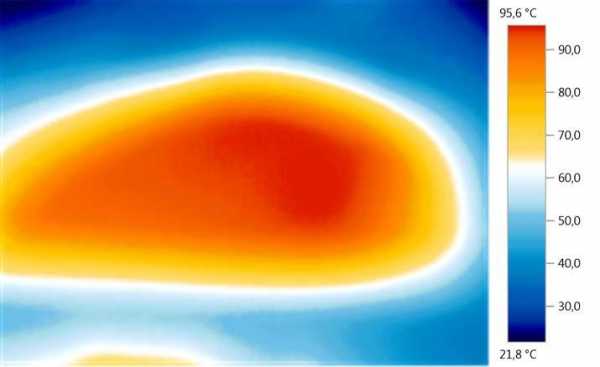

11 Перегружатели могут быть эффективными в исключении концевой сегрегации грузовых автомобилей и беспорядочной сегрегации благодаря способности агрегата повторно перемешивать смесь шнеками. Получающаяся ровность дорожного покрытия свидетельствует об очень хорошем качестве». В окончании документа приведена диагностическая таблица по сегрегации, позволяющая диагностировать потенциальные причины сегрегации по мере их выявления. В качестве заключения по результатам рассмотрения QIP 110 «Сегрегация. Причины и средства устранения» можно сделать следующий вывод: сегрегация в горячих асфальтобетонных смесях это постоянная и системно встречаемая проблема. Однако, данную проблему можно и нужно контролировать и даже исключать благодаря соответствующим образом подобранному составу смеси и дополнительному технологическому оборудованию для ее укладки. 2. Температурная сегрегация В процессе изучения фракционной сегрегации, специалисты часто сталкивались с ситуацией, когда при отборе проб в местах явной сегрегации и дальнейших их испытаниях, результаты показывали не сильное отличие отобранных проб по гранулометрическому составу от состава проектной смеси. Как следствие, специалистами вёлся поиск новых, более совершенных способов определения сегрегации. В результате применения комплекса методов исследования, в т.ч. неразрушающих, была выявлена следующая закономерность: в местах сегрегации, где гранулометрический состав смеси был схож с составом однородных участков, плотность и содержание воздушных пустот превышали рекомендуемые исследованием значения.

12 Относительно истории выявления температурной сегрегации, как одной из причин преждевременного разрушения асфальтобетонных покрытий, а так же причин её вызывающих, говорится в Техническом документе Т-134 «Температурная сегрегация как причина разрушения асфальтового покрытия», авторами которого являются Дж. Дон Брак, Г.Джейкоб (J. Don Brock, Herb Jakob). Кратко рассмотрим этот документ: «С недавнего времени работники Astec lпdustгies начали использовать высокоточную инфракрасную камеру, чтобы оценить возможность ее применения с целью обнаружения сегрегации компонентов. При использовании камеры для наблюдения за смесью, выгружаемой из кузова самосвала, стало очевидным, что разница температур в кузове значительно больше, чем предполагалось ранее. Разница температур до 27 градусов по Цельсию имела место в смесях, которые при температуре в 143 градуса перевозились всего на км. Температура некоторых участков снизилась до 99 градусов Цельсия. Стив Рид, студент последнего курса Университета Вашингтона, первым обнаружил данный феномен летом 1996 года, когда проводил исследование проблемы сегрегации при укладке асфальтобетона в рамках своей дипломной работы. Дипломная работа под названием “Повреждения асфальтового покрытия вследствие разницы температур при укладке” была подготовлена под руководством его консультанта, доктора Джо Мэгони и по согласованию с Департаментом транспорта штата Вашингтон. Департамент транспорта поручил Риду изучить явление, которое было известно под названием повреждения при перевозке, точечной сегрегации, сегрегации в конце порции и, в последнее время, циклической сегрегации. Целью данного исследования было определение причины и потенциального решения проблемы циклической сегрегации асфальтовых покрытий штата Вашингтон. В своей работе Рид утверждает: “Когда данное явление влияет на работы по восстановлению покрытия, ожидаемый срок службы верхнего слоя может быть уменьшен примерно вполовину от срока в лет, который обычно

13 ожидает Департамент транспорта штата Вашингтон. Не было никакой возможности предугадать, какие проекты пострадают от циклической сегрегации, и проблема признавалась особенно сложной из-за того, что она могла не проявлять себя в ходе строительства, но обнаружиться в течение двух лет после его окончания”. В главе 4 своей работы Рид пишет: “В то время как подход к данному исследованию был направлен на то, что считалось проблемой с сегрегированной смесью, по мере накопления данных стало очевидно, что наблюдаемое явление не было фракционной сегрегацией. Проблема, которая была названа “циклической сегрегацией”, оказалась связанной с разницей температур внутри массы асфальтобетона в самосвалах, которая возникала при перевозке смеси от завода до места укладки. Данное явление было соответственно названо “повреждение вследствие разницы температур”. Подобный термин кажется уместным, поскольку механизм, который вызывает эту проблему, связан с разницей температур в асфальтобетонной смеси перед укладкой. Другие проблемы (например, вынос части минерального заполнителя, низкое уплотнение, расслоение, и т. д.) являются просто симптомами повреждения, которое уже произошло в смеси в ходе строительства. Процесс возникновения повреждения вследствие разницы температур начинается, когда асфальтобетонная смесь выгружается в бункер укладчика из кузова самосвала. Если в асфальтобетонной смеси имеется разница температур, очень холодный материал по краям партии вытесняется к краям бункера укладчика. Когда самосвал разгружен, и смесь в бункере израсходована, этот холодный материал осыпается вниз, чтобы оказаться поверх материала на конвейерах. Когда прибывает следующий самосвал и разгружается в укладчик, эта холодная смесь передается обратно в шнековую камеру и разравнивается. Плита укладчика не может уплотнить более холодную смесь и на полотне появляются явные участки с сегрегацией (повреждения вследствие разницы температур). Поскольку данный процесс может повторяться для каждой укладываемой порции асфальта, циклическая

14 природа данного явления становится очевидной”. Хотя Рид не пользовался инфракрасной камерой, но он точно определил проблему и её причину. Видеосъёмка и снимки отдельных участков автодорог инфракрасной камерой, а также компьютерная программа, с помощью которой можно строить профиль выявили, что имели место значительные разницы температур». В рассматриваемом документе описан процесс исследования температурной сегрегации с помощью инфракрасных камер на различных объектах строительства в США. Центр NCAT исследовал сегрегацию на 19 объектах, расположенных в штате Джорджия и имеющих дефекты в виде пористой структуры, низкой плотности, участки подверженные расслоению, растрескиванию и повреждениям от влаги. Далее приведём некоторые полученные выводы: «Как видно из результатов, на плотность и содержание воздушных пустот в значительной мере влияет пониженная температура в остывших асфальтобетонных смесях». «Независимо от источников сегрегации, она всегда особо проявлялась в конце партии материала. Если бы было возможным решить этот вопрос, проблема сегрегации потеряла бы свою первостепенность». «Во многих случаях сегрегацию трудно заметить при укладке. При обнаружении сегрегации, ее не всегда просто устранить». «Участки с сегрегацией обычно на 8-15% более закрупненны по ситу No8, чем без сегрегации. Воздушных полостей, обычно, на 3-5% больше и содержание битума ниже на 1 2%». Описывая ход исследования, авторы документа приходят к выводу, что основное разрушающее влияние на асфальтобетонное покрытие температурной сегрегации заключается в следующем механизме. Наличие мест покрытия с пониженной температурой при укладке приведет к

15 неравномерной плотности устроенного конструктива, что вызовет возникновение воздушных пустот и неровности поверхности. Во-вторых, высокое содержание воздушных пустот в этих областях позволит воде проникать внутрь асфальтобетона, вследствие чего вода зимой будет замерзать и разрушать полотно. Важно отметить, что описанное явление будет оказывать такое же действие, как фракционная сегрегации. Однако, в данном случае вместо разделения частиц источником является температурная сегрегация. При исследовании этих явлений и понимании причин становится очевидно, что при укладке асфальтобетона подрядчик не может контролировать многие из причин неравномерного остывания смеси без применения соответствующих машин (перегружателей асфальтобетонной смеси). Подводя итоги, авторы документа делают следующее заключение. С использованием инфракрасной камеры стало ясно, что разница температур в асфальтобетонной смеси, выгружаемой из самосвала, значительно больше, чем считалось ранее. Хотя и скрытое, это явление оставалось серьёзной проблемой в течение многих лет. При изучении инфракрасных снимков, становится ясно, что достаточно распространённые, беспорядочные изменения плотности вызваны скоплением в покрытии остывшего материала. Также очевиден тот факт, что наличие областей остывшего материала влечёт за собой повреждение дорожного покрытия и образованию дефектов. По мере того, как асфальтобетонные смеси становятся жёстче как, например, смеси Superpave и ЩМА, необходимо проводить повторное перемешивание смеси перед укладкой. Если горячая асфальтобетонная смесь может производиться однородной по температуре на АБЗ, то с момента погрузки смеси в самосвал, тепловые потери становятся неизбежны. Результаты исследований показывают, что перемешивания внутри укладчика недостаточно для полного устранения данного явления. Однако, для производства ровного покрытия с расчетным сроком службы, необходимо применение перегружателей асфальтобетонной

16 смеси для повторного её перемешивания непосредственно перед укладкой. С помощью повторного перемешивания перед укладкой, покрытие получается более ровным, оно обладает высоким сроком службы без преждевременного разрушения в некоторых частях дороги. Дорожное полотно получается более рентабельным и долговечным, снижается количество трещин, обеспечивая комфортную езду для всех». 3. Отечественный опыт изучения сегрегации. В нашей стране вопросами сегрегации асфальтобетона тоже уделяется большое значение. Еще в 2002 году при укладке верхнего слоя покрытия на автомобильной дороге «Скандинавия» А-181 на км 47 км 51 был проведен комплекс работ, связанный с оценкой влияния фракционной и температурной сегрегации на качество и долговечность покрытия. Впервые на данном объекте было проведено исследование температуры устроенного слоя с применением специальных видеокамер. Рисунок 13. Фиксирование температуры асфальтобетонного покрытия при помощи специальной видеокамеры

17 Работы по изучению сегрегации асфальтобетона продолжались. Так в 2013 году на автомобильной дороге А-141 Брянск-Смоленск до границы с Республикой Беларусь (через Рудню, на Витебск). Обход г. Брянска км км , км км в Брянской области был проведен аналогичный комплекс работ уже с применением современных приборов и оборудования (тепловизоры, инфракрасные пирометры). Рисунок 14. Фиксирование температуры асфальтобетона в кузове самосвала при помощи тепловизоров Был проведен анализ применения в составе отряда машин перегружателя асфальтобетонной смеси. Основным выводом данной работы является то, что устранение температурной неоднородности достигается при применении в отряде машин перегружателей асфальтобетонной смеси.

18 Рисунок 15. Измерения температуры асфальтобетонной смеси тепловизиром на поверхности в различных точках уложенного слоя покрытия после применения в составе машин перегружателя асфальтобетонной смеси Рисунок 16. Измерения температуры асфальтобетонной смеси тепловизиром на поверхности в различных точках уложенного слоя покрытия после применения в составе машин перегружателя асфальтобетонной смеси Технология применения перегружателей асфальтобетонной смеси прекрасно показала свою эффективность за рубежом, а также на территории Российской Федерации и рекомендована к применению на автомобильных дорогах федерального значения техническими экспертами ФДА Росавтодор и ГК «Автодор». Первым и одним из главных достоинств этой технологии является то, что перед укладкой в асфальтобетонной смеси устраняется разделение

19 отдельных ее частей по температуре и гранулометрическому составу, и смесь, подаваемая в асфальтоукладчик, становится однородной. За счет использования перегружателей увеличивается ровность и однородность дорожного покрытия, оно приобретает одинаковую плотность по всей площади и, как следствие, возрастает его долговечность, увеличивается гарантированный межремонтный период, сокращаются объемы работ по техническому обслуживанию дороги. ЗАКЛЮЧЕНИЕ В результате действия множества факторов, при укладке асфальтобетонных слоёв дорожной одежды может возникать температурная и фракционная сегрегация. Независимо от вида, сегрегация неизбежно проявляется в дефектах дорожного покрытия и, как следствие, в снижении эксплуатационных характеристик и срока службы всей дорожной конструкции. В качестве одной из мер по предупреждению появления сегрегации в асфальтобетонных смесях является тщательный подбор их состава на этапе проектирования. На сегодняшний день, наиболее эффективным средством устранения сегрегации в асфальтобетонных смесях в процессе их укладки является применение перегружателей. На территории Российской Федерации так же, как и в других странах, проводились научно-исследовательские работы по изучению сегрегации в асфальтобетонных смесях. Разработаны и внедряются методы по её предупреждению и устранению.

20 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. QIP 110 «Сегрегация. Причины и средства устранения» 2. Технический документ Т-134 «Температурная сегрегация как причина разрушения асфальтового покрытия» 3. Технический документ Т-117 «Сегрегация. Причины и средства устранения»

docplayer.ru

Перегружатели – новые требования против сегрегацииОборудование, помогающее устранять температурную и фракционную сегрегацию асфальтовой смеси

В. Маслов

Технология непрерывной укладки дорожного полотна с использованием перегружателей появилась относительно недавно: ее придумали в США около тридцати лет назад. В России перегружатели стали применять в начале 2000-х гг. На рынке сейчас представлены все ведущие производители этой техники – американские Roadtec и Weiler, европейские Atlas Copco и Vögele. На красногорском заводе «Бецема» налажен выпуск отечественного перегружателя.

В лаборатории Управления федеральных автомобильных дорог Москва–Бобруйск в Калуге изучили применение перегружателей асфальтобетонной смеси, в результате было установлено, что повторное перемешивание смеси перед укладкой позволяет избежать как температурной сегрегации, так и неоднородности состава. Сейчас новую технологию активно внедряет Росавтодор. Вступили в силу требования, изложенные в приложении к распоряжению Федерального дорожного агентства от 29 мая 2013 г. № 717-р, согласно которым при проведении работ по укладке верхних слоев асфальтобетонного покрытия необходимо обеспечить показатели равномерности температуры за асфальтоукладчиком, а именно: разность температур поперечного профиля укладываемого асфальтобетонного покрытия, измеренного на расстоянии 0,3–1,0 м от выглаживающей плиты асфальтоукладчика, должна составлять не более 10 °С. Без перегружателя уложиться в эти достаточно строгие нормы будет непросто. А с учетом того, что новые смеси стали более жесткими, применение перегружателей должно стать обязательным условием. Ситуация уже начала меняться на стадии проектирования дорожного строительства – разработчики новых проектов стали указывать в документации на необходимость использования этой техники.

Почему возникает неравномерность температур при доставке асфальтобетонной смеси? Дело в том, что самосвал, груженный этой смесью, как правило, очень нескоро добирается от асфальтосмесительной установки до места непосредственной укладки асфальта, преодолевая немалые расстояния, либо пробиваясь через автомобильные пробки, либо застревая в распутицу. Чем дольше это длится, тем больше остывает асфальтобетонная смесь. И беда не только в том, что смесь становится холодной, а в том, что она остывает неравномерно: у стенок кузова самосвала и сверху быстрее, в глубине массы смеси медленнее. Таким образом, наступает температурная неравномерность смеси, иначе называемая сегрегацией или расслоением. Грозит это тем, что, когда сегрегированная по температуре смесь попадает в приемный бункер асфальтоукладчика, холодные ее части укладываются недостаточно плотно в отличие от горячих. В результате последующей укладки на готовом покрытии образуются рыхлые зоны, в которые при дальнейшей эксплуатации дорожного полотна проникает вода, и это довольно быстро приводит к образованию в этих местах участков быстрого разрушения.

Кроме температурной сегрегации во время движения самосвала происходит перераспределение крупных и мелких фракций в объеме асфальтобетона – в этом случае наступает фракционная сегрегация. Более мелкие гранулы просачиваются сквозь более крупные и смещаются вниз. Так что в бункер асфальтоукладчика выгружается совсем не та смесь, которая была тщательно перемешана на асфальтобетонной установке перед загрузкой в самосвал. С такой сегрегацией приходится бороться за счет механического перемешивания смеси в «чреве» перегружателя. Чем более интенсивно происходит перемешивание, тем выше ценится перегружатель в смысле борьбы с сегрегацией. Наиболее качественно это делают тяжелые перегружатели, оснащенные большим бункером-накопителем с мощным шнеком. Но это вовсе не означает, что компактные машины никуда не годятся.

Критерием пригодности перегружателя являются вышеприведенные требования ФДА по разности температур поперечного профиля укладываемого покрытия – если эти условия соблюдаются, компактную машину можно смело использовать, тем более что такая техника будет обладать преимуществами при транспортировке и работе в стесненных условиях.

Однако любой перегружатель, какими бы хилыми ни были его антисегрегационные свойства, обеспечивает 100%-ную защиту от так называемого поперечного сдвига покрытия, поскольку одним фактом наличия промежуточного звена исключается контакт между самосвалом и укладчиком. Всегда, как только самосвал подходит к асфальтоукладчику и выгружает смесь в приемный бункер, этот процесс сопровождается ударной нагрузкой. Удар передается на плиту укладчика, в результате чего на формируемом покрытии и образуется поперечный сдвиг. В этой зоне с измененной плотностью при последующей эксплуатации дорожного полотна будет появляться поперечная трещина.

Еще одним 100%-ным преимуществом любого перегружателя является обеспечение непрерывности укладки. Всякий раз, когда асфальтоукладчик останавливается, в покрытии также наступает поперечный сдвиг с теми же последствиями зарождения трещины в асфальте. Останавливаться приходится, например, в случае, когда смесь заканчивается, а новую порцию самосвал по каким-то причинам вовремя не подвез. А загружаемый самосвалом прегружатель продолжает двигаться с той же скоростью, что и асфальтоукладчик, но на безопасной дистанции от него, при этом в бункер укладчика продолжает засыпаться асфальтобетонная смесь из длинного «хобота»-конвейера перегружателя. В этом случае самосвалы могут в любое время подъезжать к перегружателю и загружать в его бункер-накопитель асфальтобетонную смесь с запасом. Здесь, кстати, нужно сделать еще один реверанс в сторону тяжелых перегружателей – чем больше размеры бункера-накопителя, тем лучше условия для проведения непрерывной укладки.

Непрерывность автоматически означает и более высокую скорость укладки – время сокращается ровно на те промежутки простоев, при которых по традиционной схеме самосвал разгружается в бункер укладчика. Кстати, как только в США появились перегружатели, речь в первую очередь шла именно об ускорении укладки. Поэтому в Европе к заокеанскому нововведению первое время только присматривались. В отличие от США укладка асфальта в Старом Свете обычно ведется с небольшой скоростью, которая примерно в четыре раза меньше, чем у американцев. В США при ремонте дорог перекрывают большие трассы: идет фреза, и тут же за ней движется асфальтоукладчик – за ночь таким образом укладывается сразу много километров полосы, на утро – движение открыто.

В Европе так не работают – масштабы другие. К тому же в медленной укладке есть свои плюсы: асфальто-укладчик успевает максимально уплотнить укладываемое покрытие выглаживающей виброплитой и трамбующими брусьями, после чего требуется минимальное число проходов катками. Поэтому европейцы поначалу и не видели смысла ради ускорения процесса менять отработанные годами методы укладки. Если бы не одно «но» – серьезное улучшение качества покрытия от применения перегружателя! Стали появляться исследования о том, что срок службы асфальтобетонного покрытия, получаемого с использованием перегружателя, оказывается в полтора-два раза выше – только за счет устранения температурной и фракционной сегрегации (такие данные приводит, например, американская компания RADNAT Consulting). Это заставило европейцев осваивать новую технологию и, более того, налаживать собственный выпуск перегружателей.

Roadtec

Американская компания Roadtec, входящая в состав корпорации Astec Industries, является родоначальником технологии укладки асфальтобетона с использованием перегружателя. Первые в мире перегружатели начали производиться под этой маркой в 1988 г. В настоящее время компания поставляет на рынок три модели колесных перегружателей – MTV-1000, Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех.

Машины имеют однотипную конструкцию. У моделей Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех смесь из кузова самосвала высыпается в приемное окно, из которого по конвейеру разгрузки поступает в промежуточный бункер, где перемешивается с помощью шнека, а по конвейеру загрузки промежуточного бункера перемещается к собственно конвейеру загрузки, откуда попадает в бункер асфальтоукладчика. У модели MTV-1000 промежуточного бункера нет – смесь из загрузочного бункера высыпается непосредственно на конвейер загрузки. Все машины оснащены 6-цилиндровым турбодизелем CaterpillarС-9 мощностью 305 л.с., отвечающим требованиям норм по токсичности отработавших газов Tier III. У всех моделей место оператора расположено с обеих сторон машины. Панель управления может поворачиваться для использования ее с каждого положения, позволяя управлять работой на той же или смежной полосе. У модели MTV-1000 пропускная способность каждого конвейера составляет 544 т смеси в час. Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны. Максимальная высота подъема конвейера загрузки равна 3,7 м.

Перегружатель Shuttle Buggy SB-1500 снабжен бункером, вмещающим до 13,6 т разгружаемой асфальтовой смеси. Пропускная способность каждого конвейера та же, что и у мод. MTV-1000. Конвейер загрузки отклоняется от продольной оси на 50° в обе стороны, максимальная высота подъема конвейера – 3,5 м. Емкость бункера Shuttle Buggy SB-2500-ex составляет 22,7 т. Производительность конвейера разгрузки равна 907 т смеси в час, конвейеров загрузки промежуточного бункера и загрузки укладчика – 544 т/ч. Перемешивающий шнек имеет диаметр 737 мм (у мод. Shuttle Buggy SB-1500 – 599 мм). Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны, его максимальная высота подъема равна 3,8 м. Всего выпущено более тысячи перегружателей Shuttle Buggy SB-2500 – с 1989 г., когда началось производство машины. Это самый востребованный в мире перегружатель, в том числе наиболее популярный в России – порядка 50 машин этой модели работают на федеральных российских трассах и еще 30–40 – на региональных.

Weiler

Фирма Weiler (до 2005 г. являлась структурным подразделением компании Caterpillar) ежегодно выпускает примерно 40 перегружателей. На российском рынке предлагаются колесные антисегрегационные перегружатели мод. E1250А и E2850.

Модель E1250А предназначена для перемещения горячей асфальтобетонной смеси из самосвала в асфальтоукладчик для обеспечения непрерывной укладки, при этом у машины нет бункера для хранения материала – он пересыпается из конвейера разгрузки в конвейер загрузки. Но это происходит не напрямую, как у той же модели Roadtec MTV-1000, а через так называемый бункер повторного перемешивания, расположенный под конвейером разгрузки. В этом бункере имеется сдвоенный переплетающийся (с чередованием) шнек, который перемешивает сегрегированные как по размеру, так и по температуре частицы и сужает поток материала для поступления на конвейер загрузки – то есть смесь проходит через шнек в процессе падения. Инженеры компании Weiler считают, что другие смесительные системы, в которых шнеки заполняются материалом, делают их перемешивающую способность менее эффективной.

У мод. E2850 имеется собственный встроенный бункер для хранения материала массой до 23 т. Сегрегация асфальтобетонной смеси устраняется за счет работы шнеков, перемешивающих хранящийся в бункере материал непосредственно перед его загрузкой в асфальтоукладчик.

Конвейер загрузки у мод. E1250А может подниматься на высоту до 3,5 м, у E2850 – до 4,88 м. Мод. E1250А оснащается турбодизелем Cat C7 мощностью 250 л.с., мод. E2850 – мотором Cat С9 мощностью 300 л.с. Привод ходовой системы у машин гидростатический, на четыре колеса, с двухскоростными двигателями и планетарными приводами.

Atlas Copco

Шведская компания Atlas Copco выпускает гусеничные перегружатели мод. Dynapac MF300C и Dynapac MF2500. Стандартная емкость бункера MF300C равна 8,5 м3, что соответствует массе асфальтобетонной смеси 17 т. С помощью специальных вставок ее можно увеличить до 45 т. В качестве силового агрегата используется дизельный двигатель Cummins QSB 6.7 мощностью 221 л.с.

Этот перегружатель, имея производительность 3500 м3/ч, может использоваться для питания больших асфальтоукладчиков, работающих при максимальной ширине укладки. Хотя надо иметь в виду, что данная машина приспособлена в первую очередь под фирменную технологию укладки Atlas Copco, называемую «компакт-асфальт», то есть идеально подходит для работы с асфальтоукладчиками Dynapac мод. СМ2500 и СМ3000. Суть «компакт-асфальта» состоит в том, что нижний, более толстый слой асфальта (связующий) и верхний, более тонкий слой (слой износа) укладываются за один проход укладчика. Такая технология укладки методом «горячий слой по горячему» позволяет достичь максимального уплотнения обоих слоев, при этом избежать дефектов покрытия из-за недоуплотнения. Кроме того, технология «компакт-асфальта» позволяет уменьшить толщину верхнего слоя до 2 см без потери качества, в то время как при традиционной укладке толщина верхнего слоя обычно равна 4 см.

У мод. MF300C отсутствует шнек. После того как смесь из самосвала выгружается в бункер перегружателя, она перемещается по широкой транспортерной ленте конвейера (шириной 1,2 м) наверх стрелы (конвейера), нависающей над приемным бункером асфальтоукладчика. Во время этой операции и происходит процесс перемешивания смеси. Мод. MF300C отличается очень большой высотой подъема регулируемого конвейера – до 4,8 м. Данную машину вместе с комплексом «компакт-асфальт» в России приобрела и активно эксплуатирует компания «Дорожник-92», активно работающая на рынке дорожного строительства Санкт-Петербурга и Северо-Западного региона.

Самый компактный на рынке перегружатель Dynapac MF2500 имеет ширину всего 2,55 м, что позволяет транспортировать машину без оформления специальных разрешений для перевозки негабаритных грузов. Емкость бункера равна 6 м3, в него можно загрузить 12 т асфальтобетонной смеси. Конвейерная система способна переместить 35 т асфальтобетона, гравия или песка всего за 35 с. У исполнения MF2500CS с короткой стрелой общая транспортная длина равна всего 9,2 м, у MF2500CL – 13,4 м.

В нашу страну несколько лет назад был завезен еще один перегружатель Dynapac – мод. MF250C. Эта весьма любопытная колесная машина имеет «крабовый ход», то есть способна двигаться под углом к укладчику. Ее заказала организация, которой было необходимо выполнить укладку асфальта под троллейбусными линиями. Чтобы не снимать провода, использовали этот перегружатель, благодаря чему самосвал с поднятым кузовом шел сбоку, параллельно проводам, не задевая их. В настоящее время этот колесный перегружатель не выпускается. Все производители этой техники, европейские и американские, для того, чтобы перегружатель мог идти параллельным курсом по отношению к укладчику, вместо «крабового хода» применяют более простое и дешевое решение с поворотной стрелой в горизонтальной плоскости.

Vögele

Немецкая компания Joseph Vögele AG, входящая в состав Wirtgen Group, на российском рынке предлагает перегружатель асфальтобетонной смеси PowerFeeder MT 3000-2, сконструированный на базе гусеничного асфальтоукладчика. Перегружатель имеет бункер вместимостью 16,4 т смеси. Подача смеси составляет 1200 т/ч. Благодаря высокой скорости транспортировки материала перегрузчик обеспечивает разгрузку 25-тонного самосвала всего за 60 с.

На перегружателе установлен дизельный двигатель Deutz мощностью 218 л.с., обеспечивающий машине достаточно экономичную работу – минимальный расход топлива при работе в режиме ЕКО, когда автоматически регулируются обороты двигателя в зависимости от нагрузки выполняемых машиной операций, составляет 17 л/ч.

Применение гусеничной базы дает перегружателю определенные преимущества: такая машина может двигаться по любому виду основания, будь то асфальтобетон или какое-то укрепленное основание, либо неукрепленная обочина, либо основание, отсыпанное щебнем. Гусеничный движитель – это отсутствие пробуксовок, постоянство и плавность хода. Дополнительным преимуществом является то, что перегружатель может спокойно работать на откосах и на покрытиях с уклоном более 20°. Оценить по достоинству гусеничный ход можно и при работе в стесненных условиях – разворот машины возможен на месте.

Для производительной бесконтактной загрузки смеси в укладчик перегружатель оснащен автоматической системой регулирования расстояния между этими машинами. Это позволяет оператору сконцентрироваться только на процессе перегрузки материала. Еще один важный момент работы автоматики: на выгрузном транспортере перегружателя есть ультразвуковой датчик уровня наполнения бункера укладчика: понизился уровень материала в бункере – датчик это определил и включил подачу из перегружателя, заполнился бункер до определенного уровня – подача отключилась. Оператору за этим следить также не нужно.

Устранение температурной и фракционной сегрегации асфальтобетонной смеси в перегружателе достигается за счет работы шнеков, установленных в приемном бункере. В машине применяются конические шнеки с разным диаметром лопастей – они захватывают, к примеру, холодную смесь у стенок бункера и перемещают ее к центру, постоянно перемешивая с горячим материалом, тем самым выравнивая температуру всей смеси в бункере. Вместо конических на перегружатель можно устанавливать шнеки, имеющие равный диаметр лопастей, они служат для получения более высокой производительности. После того, как отработают шнеки, реализуется принцип компактной транспортировки, когда движение материала идет двумя конвейерными лентами в форме желоба, что должно препятствовать механическому расслоению материала. Обе ленты для предотвращения температурного расслоения подогреваются инфракрасными излучателями. Подогрев дает два важных преимущества: асфальт не отдает свою температуру и не налипает на ленту.

Исполнение перегружателя PowerFeeder MT 3000-2 Offset отличается от PowerFeeder MT 3000-2 Standart наличием поворотного конвейера, который может отклоняться на 23° вверх и поворачиваться на 55° вправо и влево. Возможность загрузки на сторону – весьма полезная конструктивная особенность. Машина в процессе загрузки асфальтобетона в укладчик может двигаться по отдельной полосе – это важно в тех случаях, когда, например, на укладываемой полосе уже разлита подгрунтовка в виде битумной эмульсии.

Конвейерная система перегружателя рассчитана не только на транспортировку битумных смесей, но и щебня, грунта или материалов, полученных в результате ресайклинга. Машина, таким образом, может работать с любыми инертными материалами, выполняя, например, с помощью поворотного конвейера отсыпку обочины крошкой, щебнем либо грунтом. Такая эксклюзивная «всеядность» машины, берущей на борт разные материалы и смеси, стала возможна благодаря тому, что в конструкции выполнена прямая подача – нет дополнительных звеньев типа мешалки, в которой, скажем, щебень стал бы просто застревать и она бы быстро вышла из строя. Кроме того, в перегружателе используются резиновые ленточные транспортеры, в результате они могут спокойно контактировать с тем же цементобетоном, в то время как применяемые на перегружателях других производителей металлические элементы транспортера в этом случае будут подвержены абразивному износу, поэтому, собственно, для них и неприемлема эта самая «всеядность».

Как рассказал нашему корреспонденту Павел Маренков, руководитель региональных продаж ООО «Виртген-Интернациональ-Сервис», в конце сентября прошлого года в России были проведены испытания перегружателя Vögele, в ходе которых оценивался температурный профиль асфальтобетонного покрытия. Компания «Новосибирскавтодор» выполнила капитальный ремонт автомобильной дороги М51 «Байкал» (133–143 км) с помощью асфальтоукладчика Vögele Super 1800-3 и перегружателя МТ 3000-2 Offset. Применение в асфальтоукладчике специального дополнительного бункера, также выпускаемого компанией Vögele, позволило создать общий запас смеси в 40 т, из которых 13 т находятся в перегружателе и 27 т – в асфальтоукладчике. Укладка выполнялась далеко не в тепличных условиях: погода была по-осеннему холодная – +5 °С. Асфальтобетонная смесь доставлялась самосвалами с АБЗ, находящегося на расстоянии 80 км от места укладки. Самосвалы ехали без пробок, но довольно долго – с учетом скорости груженой машины выходило примерно около часа. По условиям испытаний перегружателя во время укладки измерялись температура смеси в бункере перегружателя и температура покрытия за асфальтоукладчиком. Были сделаны также специальные фотографии с применением термокамеры от компании Testo.

Эти измерения делались для того, чтобы выявить соответствие укладываемого покрытия требованиям ФДА к равномерности температуры за асфальтоукладчиком. Согласно таблице измерений «Новосибирскавтодора», было установлено, что из ста замеров перепад температур поперечного профиля покрытия при укладке асфальтобетона с применением перегружателя Vögele составил не более 2–3 °С, таким образом, требование ФДА было выполнено, что называется, с запасом.

«Бецема»

В Красногорске на заводе «Бецема» выпускается перегружатель асфальтобетонной смеси БЦМ-261. Перегружатель, толкаемый асфальтоукладчиком, подбирает валик асфальтобетонной смеси, сформированный самосвалом, и подает в бункер укладчика. Погрузочная высота равна 1,9 м. Таким образом, исключается контакт самосвала с асфальтоукладчиком, соответственно не происходит образования поперечной волны. Рабочие органы перегружателя – шнек и скребковый конвейер производительностью 720 т/ч – приводятся автономным дизельным двигателем мощностью 120–140 л.с. Шнек продвигает асфальтобетонную смесь в рабочую зону скребкового конвейера, который подает ее в приемный бункер асфальтоукладчика. Во время выполнения этих операций происходит перемешивание асфальтобетонной смеси, чтобы сделать ее более ровной по фракционному составу и температуре.

Валик асфальтобетонной смеси формируется обычно движущимся по ходу укладки самосвалом с поднимающимся при разгрузке кузовом, когда из него медленно начинает высыпаться асфальтобетонная смесь прямо на дорожное покрытие. На «Бецеме» изготовили самосвал с донной разгрузкой БЦМ-262 – с его помощью упорядочивается процесс образования валка, принимающего более определенную форму, удобную для подхвата подборщиком.

Конструкция подборщика достаточно простая и недорогая, к тому же давно применяемая и отработанная – многие импортные самоходные перегружатели опционно оснащаются подборщиком асфальтобетонной смеси из валиков. Надо сказать, что у этой технологии есть один принципиальный недостаток: смесь, выкладываемая самосвалом на поверхность покрытия, довольно быстро остывает. Поэтому дорожные компании, имеющие в своем парке автономный перегружатель, уже, как правило, не приобретают для него дополнительное устройство подбора и соответственно не работают с валками. Зачем, если можно выгружать асфальтобетон из самосвала непосредственно в перегружатель? А вот те, у кого нет возможности купить перегружатель, цена которого доходит до стоимости приличного асфальтоукладчика, вполне могут обойтись относительно недорогим подборщиком от компании «Бецема».

www.gruzovikpress.ru

ОДМ 218.5.002-2009 «Методические рекомендации по устройству асфальтобетонных слоев с применением перегружателей смеси»

Распоряжение

Федерального дорожного агентства

от 28 июля 2009 г. № 271-р

“Об издании и применении ОДМ 218.5.002-2009 “Методические

рекомендации по устройству асфальтобетонных слоев с применением перегружателей

смеси”

В целях реализации в дорожном хозяйстве основных положений Федерального закона от 27 декабря 2002 г. № 184-ФЗ “О техническом регулировании” и обеспечения дорожных организаций методическими рекомендациями по устройству асфальтобетонных слоев с применением перегружателей смеси:

1. Структурным подразделениям центрального аппарата Росавтодора, федеральным управлениям автомобильных дорог, управлениям автомобильных магистралей, межрегиональным дирекциям по строительству автомобильных дорог федерального значения, территориальным органам управления дорожным хозяйством субъектов Российской Федерации рекомендовать к применению с 06.08.2009 ОДМ 218.5.002-2009 “Методические рекомендации по устройству асфальтобетонных слоев с применением перегружателей смеси” (далее – ОДМ 218.5.002-2009).

2. Управлению научно-технических исследований, информационного обеспечения и ценообразования (В.А. Попов) с участием ФГУП “Информавтодор” (Д.Г. Мепуришвили) в установленном порядке обеспечить издание вышеупомянутых ОДМ 218.5.002-2009 и направить их в подразделения и организации, упомянутые в п. 1 настоящего распоряжения.

3. Контроль за исполнением настоящего распоряжения возложить на заместителя руководителя Н.В. Быстрова.

|

Руководитель |

A.M. Чабунин |

|

ОДМ 218.5.002-2009 ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ |

|

“МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ СЛОЕВ С ПРИМЕНЕНИЕМ ПЕРЕГРУЖАТЕЛЕЙ СМЕСИ” |

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2009

Предисловие

1. РАЗРАБОТАН Московским автомобильно-дорожным институтом (Государственный технический университет), Центром метрологии, испытаний и сертификации МАДИ (ГТУ) при участии АНО «НИИ ТСК».

2. ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования Федерального дорожного агентства.

3. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ на основании распоряжения Федерального дорожного агентства от 28.07.2009 г. № 271-р.

4. ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

Содержание

Настоящий отраслевой дорожный методический документ (далее – ОДМ) распространяется на работы по устройству асфальтобетонных слоев на основе применения перегружателей асфальтобетонной смеси (на примере машин “Roadtec SB-2500 Shuttle Buggy”) при строительстве, реконструкции и всех видах ремонта автомобильных дорог и устанавливает порядок и рекомендации к их выполнению.

В соответствии с данным ОДМ могут использоваться и другие перегружатели асфальтобетонной смеси с аналогичными техническими возможностями.

В настоящем ОДМ использованы ссылки на следующие стандарты:

ГОСТ 9128-97 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

В настоящем ОДМ применяются следующие термины с соответствующими определениями:

Фракционная сегрегация - неоднородность зернового состава асфальтобетонной смеси в различных точках ее объема.

Температурная неоднородность – неоднородность температуры асфальтобетонной смеси в различных точках ее объема.

а) Устранение фракционной и температурной сегрегации достигается путем применения в технологической цепочке укладки асфальтобетонной смеси дополнительной машины перегружателя асфальтобетонной смеси (далее - перегружателя), являющейся промежуточным звеном между автомобилем-самосвалом и асфальтоукладчиком.

б) Технологические особенности перегружателя:

– непрерывная перегрузка асфальтобетонной смеси с устранением контакта грузовика и укладчика при ее выгрузке из кузова автомобиля-самосвала;

– дополнительное перемешивание асфальтобетонной смеси трехшаговым шнеком;

– обеспечение накопления асфальтобетонной смеси в бункере перегружателя; кроме того, при наличии бункера-вставки асфальтоукладчика – до 20 тонн в бункере асфальтоукладчика;

– увеличение скорости разгрузки автомобилей-самосвалов;

– увеличение скорости укладки смеси;

– возможность подачи относительно малого количества асфальтобетонной смеси к рабочим, использующим ручной инструмент при работе на небольших площадях;

– возможность забора материала с поверхности;

– использование асфальтоукладчиков в тоннелях, под мостами, под контактной сетью, и там, где невозможна разгрузка самосвалов из-за ограничения по высоте;

– возможность отклонения конвейера от центра в обе стороны.

в) Принципиальная схема перегружателя приведена в Приложении А.

г) Принципиальная схема устройства трехшагового шнека приведена в Приложении Б.

Укладка асфальтобетонной смеси при использовании в составе машин перегружателя производится в следующем порядке:

а) Оператор перегружателя подает сигнал на подход автомобиля-самосвала с асфальтобетонной смесью. Автомобиль-самосвал задним ходом подают к отвальному бункеру перегружателя до касания колесами упорных валиков.

б) При работе одного перегружателя, смесь из автомобиля-самосвала выгружают в отвальный бункер перегружателя. В процессе выгрузки автомобиль-самосвал либо разгружается в неподвижный перегружатель, если приемный бункер асфальтоукладчика заполнен, либо перемещается вместе с перегружателем, если одновременно происходит выгрузка смеси из перегружателя в асфальтоукладчик.

в) При работе двумя перегружателями, один из перегружателей разгружается в приемный бункер асфальтоукладчика, в то время как второй находится под загрузкой, и автомобили-самосвалы разгружаются в него без движения. В результате работы двумя перегружателями достигается сокращение сроков разгрузки и увеличение скорости укладки смеси. Особенно данный способ эффективен при укладке асфальтобетонной смеси одним асфальтоукладчиком шириной 9-16 м и более.

г) Смесь из отвального бункера при помощи расположенных в нем вибраторов, поступает на сходящийся трехшаговый шнек, который, перемешивая асфальтобетонную смесь, перемещает материал прямо по заднему конвейеру в промежуточный бункер; затем смесь с помощью двух трехшаговых шнеков, находящихся в нижней части промежуточного бункера, перемешивается и подается на задний конвейер, тем самым устраняя фракционную сегрегацию и температурную неоднородность.

д) Асфальтобетонная смесь с заднего конвейера поступает непосредственно в приемный бункер асфальтоукладчика, оснащенный специальным устройством (вставкой) для массовой подачи материала прямо на пластинчатый конвейер укладчика.

План потока при устройстве асфальтобетонных слоев на основе применения двух перегружателей приведен в Приложении В.

а) Устройство асфальтобетонного покрытия с применением перегружателей должно производиться в соответствии с [1].

б) Основные геометрические параметры и характеристики уложенного асфальтобетонного слоя должны соответствовать требованиям [1], в частности:

ширина слоя;

толщина слоя;

ровность;

поперечный уклон;

высотные отметки по оси;

коэффициент уплотнения;

коэффициент сцепления шины автомобиля с покрытием (для верхних слоев).

Примечания:

1 Температура асфальтобетонной смеси при укладке в покрытие должна быть не ниже 120°С. Допускается ее снижение на 20°С при условии использования ПАВ или активированных минеральных порошков.

2 Коэффициент уплотнения через 1-3 суток после укатки должен быть не ниже:

- 0,99 для плотного асфальтобетона из горячих смесей типов А и Б;

– 0,98 для плотного асфальтобетона из горячих смесей типов В, Г и Д, пористого и высокопористого асфальтобетона;