Седло тягача – Сцепная высота / Седельные тягачи / Седельные автопоезда / Технические особенности выбора транспорта / Сосед по гаражу / Купи Трак

Седельный тягач – виды, разновидности и преимущества моделей

Многие участники дорожного движения встречали на пути следования грузовики. Не каждый при этом понимает, что кабина подобных транспортных средств называется седельный тягач. К нему крепится прицеп с грузом. Это уникальное современное изобретение, которое просто незаменимо в процессе перевозки крупных грузов. Самые первые седельные тягачи появились еще во времена появления паровых двигателей. По сути, это самоходная безрельсовая машина, которая предназначена для буксировки разного плана прицепов, а также полуприцепов. Кроме того, при помощи тягача можно перемещать разный несамоходный транспорт общего строительного и сельскохозяйственного назначения.

Важно! К тягачу в зимнее время можно прикрепить специальные волокуши или сани. С их помощью можно без проблем отбуксировать разные аварийные авто, объемные негабаритные грузы, технику и самолеты.

Преимущества и особенности тягачей

Современные седельные тягачи автопоезда характеризуются тем, что по своей конструкции и по преимущественным особенностям они изначально предназначены для работы с полуприцепами большой длины. Среди основных конструкционных особенностей и факторов можно отметить:

- Простота присоединения груза – используются сцепное устройство или седло.

- Возможность перевозить тяжелый и негабаритный груз.

- Универсальность – самый мощный тягач можно использовать в разных условиях и в самых разных целях.

- Новый тягач в процессе перевозки груза прочно соединяется с прицепом, перенимая на себя часть провозимого груза.

Современные новые седельные тягачи по своей конструкции максимально схожи с грузонесущей плитой, которая имеет одинарную или двойную степень свободы. Также в них присутствует специальная углового плана прорезь, которая проходит через сцепляющего плана шкворень. Именно он обеспечивает надежное устройство сцепления, а также выполняет роль важной оси излома в процессе поворота.

Основные виды тягачей

Машина-тягач выпускается в двух основных модификациях. Большой популярностью пользуются европейские, а также американские модели. Оба вида полностью идентичны по основному принципу действия, а также по особенностям внешнего строения, только по техническим характеристикам немного отличаются между собой. Чтобы охарактеризовать устройство с технической точки зрения, стоит рассмотреть технические характеристики, присущие основной массе подобных авто:

| Полная масса | 35 000 кг |

| Снаряженная масса | 10 000 кг |

| Двигатель | 400 л.с и 1900 Нм |

| Уровень экологичности | ЕВРО-4 |

| Максимальная скорость | 85 км в час |

| Объем топливного бака | 500 л |

| Рабочее тормозное давление | 10 бар |

| Работа бортовой системы | 24V |

| Генератор | 28V/120A |

| Передняя колесная ось | 385/65R22.5 или 12.00R20 |

| Мосты | 315/80 R 22,5 или 12.00R20 |

| Допустимая грузоподъемность | 18-26 тонн |

| Расход топлива | 26-30 л/100 км |

Американские машины оснащены специальной качественной капотной кабиной, которая изготовлена из пластика, а также синтетических и химических волокон. Европейские идут с кабинами из стали, при этом конструкция их является более компактной. У американцев колеса барабанные, у европейцев, как правило, дисковые. Оба вида современных машин оснащены унифицированными колесными дисками.

Наиболее популярными на данный момент являются именно европейские машины они оснащены специальными противоподкатными брусьями, что, в свою очередь, служат защитой от того, чтобы небольшой по своим размерам транспорт при определенной ситуации не попал под устройство полуприцепа. Европейские оснащены бортовой сетью, которая выдает напряжение немного большее, чем американские, оно составляет 24 Вольта.

Важно! Основная масса американских машин распределяются на тяжелые и на средние. Что касается европейских, то они выпускаются четко дифференцированными.

Достоинства и недостатки тягачей

Седельные тягачи характеризуются целым перечнем разных достоинств. Именно они более выгодно выделяют машины среди иных грузовых транспортных средств. Среди самых основных преимуществ можно отметить:

- Наличие седельно-сцепных устройств, которые позволят транспортировать грузы в длинных прицепах;

- Идеальное соотношение веса груза и степени грузоподъемности;

- Обеспечение невысокой стоимости перевозки груза;

- Идеальная маневренность.

На современных тягачах седельного типа при желании можно без особых проблем сдавать назад, чего нельзя сделать, например, на обычных грузовиках. При необходимости полуприцеп можно перевезти на склад, используя его, потом груз перевозится при помощи обычного буксира. Наряду с многочисленными достоинствами, некоторые седельные машины характеризуются некоторыми недостатками. Они немного уступают стандартным грузовикам по устойчивости. Кроме того, их сложно эксплуатировать без присоединенных полуприцепов.

Применение седельных тягачей

Современные машины-тягачи – это максимально востребованная техника грузового направления. Если приобрести устройства от известных мировых производителей, можно получить максимально качественное транспортное средство, олицетворяющее оптимальную экономичность, прочность и высокие показатели мощности.

Благодаря использованию в процессе производства самых современных прогрессивных технологий, авто отличаются комфортом в процессе эксплуатации. Они просто незаменимы при осуществлении транспортировки грузов разных объемов на дальние и средние расстояния. Среди преимущественных особенностей применения данных средств передвижения можно отметить то, что без особых проблем может быть осуществлена транспортировка грузов разного типа. Тяжелый тягач можно использовать с полуприцепами следующих категорий:

- Самосвальные.

- Рефрижераторные.

- Изотермические.

- Тентовые.

Огромное разнообразие комплектаций тягача полуприцепа дает возможность без проблем подобрать идеальный вариант для любой производимой работы. Разным может быть не только прицеп, но также коробками передач и системой управления подвески. На высоте находится и электронная система.

Виды седельных тягачей

Данные авто надежны, они идеально справляются с любыми возложенными на них задачами по перевозке грузов. Преимуществом является то, что на высокие технические характеристики не в состоянии оказать влияние такие неблагоприятные факторы, как летняя жара, бездорожье, а также низкий температурный режим. На высоте находится высокий уровень экологичности двигателя, который в состоянии обеспечить минимальный расход топлива за рейс. Все без исключения детали и узлы современных агрегатов отличаются износостойкостью. Все это серьезно снижает ежедневные расходы по эксплуатации авто, на чем и основан выбор тягача.

Подводя итоги

Седельные тягачи с прицепом от известных производителей характеризуются простой обслуживания. Провести ремонтные работы можно на любом СТО. Все это обеспечивает гарантированный качественный и одновременно быстрый ремонт машин, причем даже если приходится осуществлять замену запасных частей. Грузовой тягач седельный данного класса отличается максимально продуманным современным дизайнерским решением. Внешние данные и технические характеристики в состоянии удовлетворить требования всех современных покупателей. Седельные тягачи с полуприцепом от известных компаний – это образец для подражания во всем мире.

naperevoz.ru

Седельно-сцепное устройство (ССУ) – Основные средства

В. Васильев, иллюстрации из архива автора

Устранение зазоров

При эксплуатации ССУ подвергаются воздействию вертикальных нагрузок, тяговых усилий и изгибающих моментов, действующих в плоскости, перпендикулярной продольной оси автопоезда. Вертикальные нагрузки воспринимаются опорными плитами и кронштейнами, тяговые усилия – деталями разъемно-сцепного механизма и сцепным шкворнем, моменты – опорными кронштейнами. В результате воздействия нагрузок детали изнашиваются.

По возможности выбора зазоров, возникающих в результате износа в разъемно-сцепном механизме, ССУ можно разделить на конструкции с легко заменяемыми деталями и устройства с выбором зазоров ручным или автоматическим способом. Сцепной шкворень-захват (захваты) разъемно-сцепного механизма, опорная плита и подшипники опорных кронштейнов в наибольшей степени подвержены износу, величина которого зависит в первую очередь от условий эксплуатации автопоезда и конструкции полуприцепа. Износ вышеупомянутых деталей увеличивается при эксплуатации автопоездов на извилистых дорогах с большим количеством поворотов, на проселочных дорогах, при работе с полуприцепами-цистернами, самосвальными установками и полуприцепами-тяжеловозами.

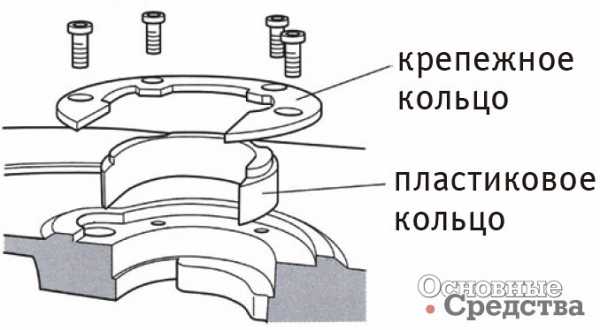

Устранить люфт, возникающий вследствие износа, можно разными способами. В некоторых седельно-сцепных устройствах фирм Rockinger и Georg Fisher зазор между сцепным шкворнем и соприкасающимся с ним полукольцом опорной плиты устраняют, поворачивая эксцентриковый палец, установленный в опорной плите, или заменив изношенное полукольцо. В ССУ компаний York и Jost износ деталей компенсируется при поджимании запорных клиньев к сцепному шкворню вручную с помощью винтового механизма или автоматически посредством пружины. Для уменьшения износа подшипников опорных плит компания York применяет на некоторых моделях сайлентблоки из неопрена. Фирма Jost в своих изделиях наряду со стальным использует легкосъемное пластиковое полукольцо («подковку»), которое крепится к опорной плите стальным фланцем, и смазку захвата, работающую от централизованной системы смазки тягача. Наряду с этим ССУ компании Jost могут оснащаться автоматической системой подачи смазки к замковому механизму, смонтированной на опорной плите, а цапфы карданного шарнира седельного устройства с тремя степенями свободы для уменьшения износа снабжают антифрикционными износостойкими втулками.

Износ опорной плиты ССУ снижается, если на внешнюю поверхность седла нанести пластичную смазку, для оптимального распределения которой во многих конструкциях сделаны подводящие канавки. Для механизации этого процесса, например, компании Georg Fisher и Jost применяют централизованную систему смазки. Другой способ решения этой проблемы – установка на опорной плите антифрикционных накладок из полимерных материалов, которые по мере износа заменяют новыми.

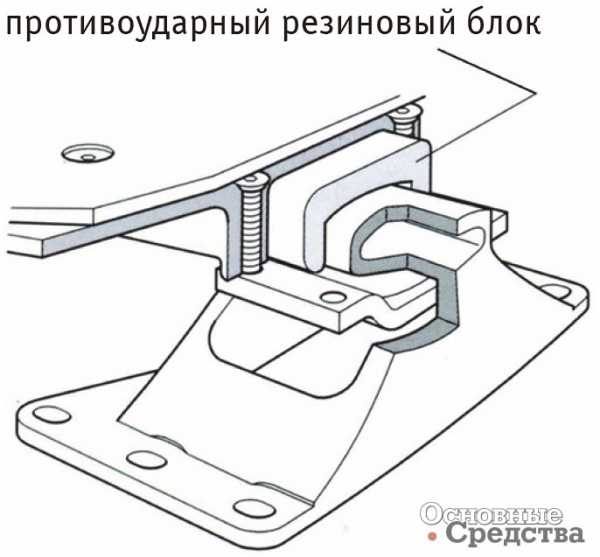

К преждевременному износу и повреждениям деталей ССУ приводят и динамические нагрузки. Для их гашения изготовители применяют в конструкции ССУ упругие элементы, обычно резиновые. Их устанавливают между опорной плитой и опорными кронштейнами либо между опорными кронштейнами и рамой тягача (фирмы Jost, Georg Fisher, Fruehauf). По мере старения резины эти элементы заменяют. Используются и упругие элементы из пластмасс. Такие элементы обеспечивают возможность незначительного, до ±1,5°…3°, качания тягача и полуприцепа в поперечной вертикальной плоскости, что практически не сказывается на курсовой устойчивости автопоезда.

С этой же целью компании Jost и Georg Fisher используют резиновые элементы как для того, чтобы погасить динамические нагрузки, так и чтобы обеспечивались необходимые углы продольного и поперечного качания опорной плиты, а следовательно, полуприцепа. В конструкции вместо металлических поворотных цапф, допускающих качание опорной плиты только вдоль шасси тягача, предусмотрены резиновые втулки, закрепленные на опорной плите. Втулки помимо продольных допускают поперечные перемещения плиты относительно ее кронштейнов на угол ±1,5°. Такая конструкция предохраняет раму тягача и от скручивающих моментов. ССУ с резиновыми упругими элементами рекомендуют устанавливать на седельных тягачах, работающих с полуприцепами-цистернами, которым присуща большая жесткость на кручение.

Подвижное в подвижном

При эксплуатации порой возникает необходимость переместить седельно-сцепное устройство в горизонтальной или вертикальной плоскости. В первом случае удается оптимально распределить нагрузки по осям и сократить общую длину автопоезда, например, при его перевозке на пароме, или добиться выполнения требований соответствующих национальных норм. Последнее особенно актуально для транспортных компаний США, поскольку нагрузки на оси (тележки) автотранспортных средств определяются законодательством отдельных штатов. Меняя горизонтальное расположение ССУ относительно рамы тягача, можно, перераспределив нагрузки по осям тягача, уложиться в законодательные ограничения разных штатов. При эксплуатации большегрузного автопоезда в тяжелых дорожных условиях (на затяжных подъемах, на участках дорог с пониженным коэффициентом сцепления и т. п.) возникает потребность увеличить сцепную массу тягача, этого легко достичь, если приблизить ССУ к ведущей оси грузовика.

Переместить ССУ вдоль рамы автомобиля можно посредством механического, пневматического или гидравлического привода. Управление гидравликой и пневматикой обычно производится из кабины тягача. Механические и пневматические устройства могут работать только без нагрузки, т. е. при отцепленном полуприцепе, а гидравлические работают и с прицепом. Большинство конструкций обеспечивает максимальное перемещение (ход) ССУ на 300…900 мм, впрочем, бывают модели и с ходом до 1850 мм.

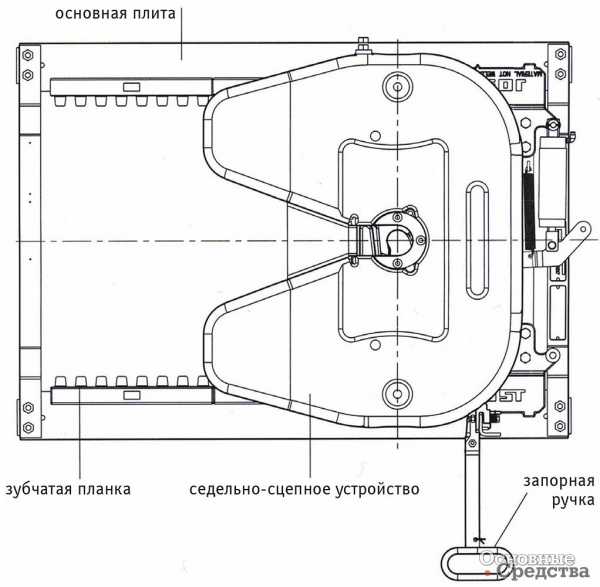

Передвижные ССУ с ручным приводом перемещения выпускают многие европейские и американские изготовители. Конструктивно они выполнены в виде рамы, на которой имеются направляющие с зубчатыми планками и суппорт с установленным на нем ССУ. Запорная ручка посредством системы подпружиненных тяг и рычагов фиксирует или разблокирует передвижение ССУ. Бывают и другие варианты исполнения. Механизмы перемещения монтируют на вспомогательной раме тягача.

ССУ, перемещающиеся в вертикальной плоскости, т. е. меняющие положение относительно рамы тягача по высоте, находят широкое применение на тягачах, используемых во дворах складских помещений, на погрузочно-разгрузочных площадках фирм, занимающихся смешанными (автомобильно-железнодорожными и автомобильно-водными) перевозками, в морских портах (тягачи типа rо-rо и терминальные тягачи), и в случаях, когда необходимо быстрое переместить полуприцепы на небольшое расстояние с одного места на другое. При этом особое значение приобретает экономия времени на сцепку полуприцепа с тягачом. Дело в том, что для этой процедуры необходимо, чтобы высота опорного листа полуприцепа соответствовала высоте седельно-сцепного устройства. Однако за рубежом высота ССУ, неподвижно закрепленных на раме тягачей, колеблется в пределах 1050…1650 мм (в России – до 1970 мм). Чтобы сцепить тягач с полуприцепом, обычно надо поднять или опустить переднюю часть полуприцепа, что обеспечивается подъемными механизмами опорных устройств. Если в течение рабочей смены тягач работает с полуприцепами разных типов, то операции по регулированию высоты опорного листа полуприцепа занимают много времени и требуют значительных затрат ручного труда. Тягачи, оборудованные подъемными ССУ, позволяют водителю установить их на требуемую высоту, не выходя из кабины, и дают другие преимущества. В частности, полуприцепы, предназначенные для работы с такими тягачами, могут быть оборудованы опорными устройствами простейшей конструкции; сцепка тягача с полуприцепом не требует затрат ручного труда и занимает меньше времени; при маневрировании на складских площадках отпадает необходимость в подъеме опорных устройств полуприцепа, поскольку вместо этого достаточно поднять с помощью ССУ переднюю часть полуприцепа на 200…250 мм и провести необходимый маневр.

Не оставили без внимания автостроители Европы и США седельно-сцепные устройства с вертикальным подъемом. Механизм вертикального перемещения ССУ снабжается пневматическими или гидравлическими приводом и работает от компрессора или гидравлического насоса, получающего энергию от двигателя тягача или от электродвигателя, питаемого аккумуляторными батареями. Пневматические (в некоторых случаях пневмоподушки) и гидравлические цилиндры подъема (опускания), число которых обычно не превышает двух, располагают вдоль рамы тягача либо под разными углами к ней. Силовые элементы воздействуют на балансир (раму), на свободном конце которого установлено ССУ. Большинство подобных конструкций обеспечивают высоту подъема до 400 мм, время подъема на такую высоту не превышает 10…12 с.

Несколько иначе обстоит дело, когда речь идет о портовых тягачах. Седло, установленное на консольной раме, с помощью двух телескопических гидроцилиндров одно- или двустороннего действия перемещается вверх на расстояние от 1000 до 1800 мм или больше в зависимости от пожеланий заказчика. Кроме продольного наклона седло в ряде случаев может иметь и поперечный наклон ±10º, его величина ограничивается гидроклапаном.

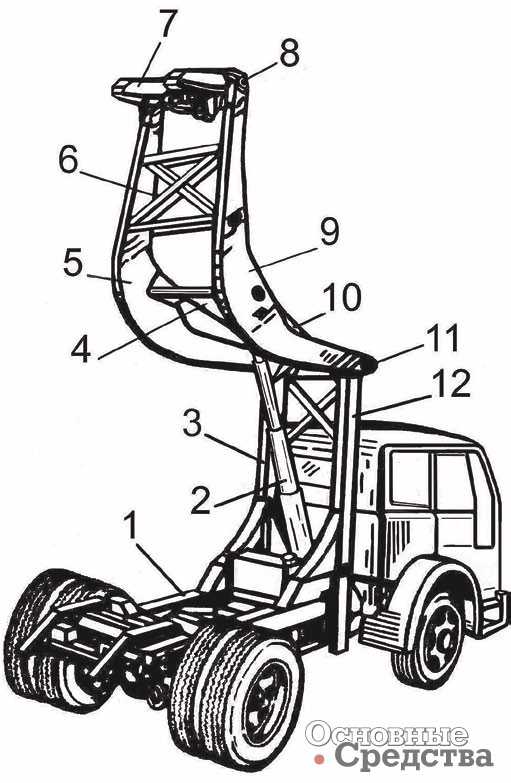

Рекордсменом в этой области стала компания Bartlett Trailer, лидер по выпуску подъемных ССУ в США. Ее изделия достигают 6-метровой высоты подъема. Интерес представляет и техническое исполнение. На раме тягача закреплены две стойки, образующие дополнительную раму, на которой шарнирно на оси 11 (рис 1) смонтированы дугообразные рычаги. Для придания конструкции жесткости они соединены раскосами. На конце дугообразных рычагов на оси 8 установлено седельно-сцепное устройство. Подъем ССУ осуществляется установленным на раме тягача телескопическим гидроцилиндром, верхний конец которого прикреплен к траверсам. Управление гидравлическим приводом подъема полностью автоматизировано с использованием сжатого воздуха или разрежения. Модели фирмы Bartlett Trailer с повышенной высотой подъема успешно справляются с трансформацией обычных полуприцепов в самосвальные. Установив такие устройства на тягач, можно легко поднять и разгрузить полуприцеп с зерном, углем и т. п. При эксплуатации короткобазных и среднебазных полуприцепов, используя механизмы, аналогичные упомянутой выше модели, получают углы опрокидывания полуприцепа в пределах 45°. Это обеспечивает разгрузку большинства сыпучих грузов. О распространенности подъемных устройств свидетельствует тот факт, что только в США несколько фирм выпускают обширную гамму тягачей, оснащенных такими изделиями.

Бесшкворневые устройства

Автоматические роликовые (бесшкворневые) устройства, представляющие собой конструкции, в которых в одном агрегате объединено седельно-сцепное и опорное устройства, распространены мало. В этих механизмах поднятие-опускание опорных устройств синхронизировано с процессом сцепки-расцепки. Процесс сцепки-расцепки звеньев автопоезда и соединение тормозных и электрических магистралей осуществляется без выхода водителя из кабины. Автоматические бесшкворневые ССУ устанавливают, как правило, на тягачах, выполняющих внутригородские перевозки на небольшие расстояния со сменой в течение рабочего дня нескольких полуприцепов. Полная масса автопоезда с роликовым ССУ обычно не превышает 25 т, а их грузоподъемность чаще всего находится в пределах 3…12 т. Автоматические бесшкворневые устройства выпускают английские, французские и немецкие фирмы.

Для примера опишем работу одного из таких устройств. На тягаче установлены направляющие, посередине между ними расположены изогнутая планка, два запора крюка и фиксаторы 6 запорных крюков (рис. 2). На полуприцепе смонтированы поворотный стол, направляющие ролики и катки опорного устройства. Процесс сцепки происходит следующим образом. Тягач задним ходом подают под полуприцеп. Направляющие ролики, перекатываясь по направляющим тягача, поднимают полуприцеп, благодаря чему в определенный момент катки опорного устройства отрываются от земли. В процессе дальнейшего перемещения автомобиля задним ходом шарнир опорного устройства изогнутой планкой выталкивается из фиксатора 2, прикрепленного к опорным стойкам. При последующем поднятии опорных стоек пружина 13 запорного механизма опорного устройства растягивается. Верхние части запорных крюков упираются в направляющие ролики и, вращаясь вокруг осей, поворачиваются против часовой стрелки, пока передняя часть запорного крюка, преодолев сопротивление пружины 3, не повернет вниз фиксаторы 6. В это время направляющие ролики уже окажутся захваченными крюками, которые в таком положении заперты фиксаторами 6. Автопоезд готов к движению. Прибыв к месту назначения водитель, используя выведенную в кабину тягу, освобождает эти фиксаторы и подает тягач вперед. Направляющие ролики полуприцепа скатываются по направляющим тягача, пружина 13, сжимаясь, поворачивает рычаги, которые опускают стойки в вертикальное положение, при этом шарнир попадает в фиксатор 2. По такой схеме работает большинство автоматических бесшкворневых устройств.

На российском рынке среди зарубежных изготовителей наиболее заметное место занимают компании Jost и Georg Fisher, встречаются также изделия фирм Fontaine Truck Equipment, ASF, Fruehauf.

os1.ru

Что такое седельный тягач и как он устроен?

Многие автовладельцы во врем езды по городу и за его пределами встречали грузовики, но не многие в курсе, что кабина такой машины называется седельным тягачом, к которым крепится прицеп с грузом. Подобные изобретения просто незаменимы при перевозке больших грузов.

Многие автовладельцы во врем езды по городу и за его пределами встречали грузовики, но не многие в курсе, что кабина такой машины называется седельным тягачом, к которым крепится прицеп с грузом. Подобные изобретения просто незаменимы при перевозке больших грузов.

Что такое седельный тягач?

Первые тягачи были изобретены тогда, когда был создан первый паровой двигатель. Тягач является самоходной безрельсовой машиной, предназначенной для буксировки прицепов или полуприцепов. Также с помощью тягача можно перемещать несамоходный транспорт сельскохозяйственного и строительного назначения.

Так как к тягачу в зимнее время года можно прикрепить сани или волокуши, то тягачом можно отбуксировать в нужное место грузы или аварийные автомобили, военную технику, даже самолеты. Так как иногда специальной техники для буксировки нет, то тягачом может выступать эвакуатор, трактор или другая машина.

Так как к тягачу в зимнее время года можно прикрепить сани или волокуши, то тягачом можно отбуксировать в нужное место грузы или аварийные автомобили, военную технику, даже самолеты. Так как иногда специальной техники для буксировки нет, то тягачом может выступать эвакуатор, трактор или другая машина.

Отдельной разновидностью тяжелой техники является седельный тягач. Характеризуется он тем, что предназначен для работы с полуприцепами. Из нужно присоединять к авто с помощью специальных сцепных механизмов, которые называются седельно-сцепными устройствами, другое название которых – седла. С их помощью сцепление между тягачом и полуприцепом надежное, а сам тягач перенимает на себя часть веса груза.

Так как сцепное устройство называется седлом, то такие тягачи называются седельными. Сконструированы они так, что похожи на грузонесущую плиту, имеющая или одинарную степень свободы по продольной плоскости или же двойную степень в продольной и поперечной плоскостях. Также в них имеется угловая прорезь, через которую идет специальный сцепляющий шкворень, обеспечивающий очень надежное сцепление тягача с полуприцепом и выполняющий роль оси излома при поворотах.

Какие бывают виды?

Седельные тягачи бывают двух видов – американские и европейские. По принципу действия они идентичны, а вот по внешнему строению и по характеристикам немного отличаются. Вот о них и пойдет речь.

У американских седельных тягачей капотная кабина, изготовленная из пластика, химических и синтетических волокон, а вот у европейских тягачей кабина выполнена из стали, причем с очень компактной конструкцией. У тягачей, изготовленных в США, тормоза зачастую барабанные, а у европейских аналогов – дисковые. У обоих тягачей унифицированы колесные диски, но все же отличаются они друг от друга стандартами качества.

Редка та ситуация, когда у американского седельного тягача есть подкатный мост, а вот у большинства европейских тягачей такой мост есть. Но это не единственная комплектующая, которая есть у европейского тягача, но отсутствует у американского. Те седельные тягачи, которые были произведены в Европе, оснащены противоподкатными брусьями, которые служат для того, чтобы меньший по габаритам транспорт не попал под тягач или полуприцеп.

Расположены эти брусья под полуприцепом между задним мостом тягача и шасси груза. У европейских седельных тягачей бортовая сеть выдает большее напряжение, нежели к американских – 24 к 12 вольтам. Подавляющее большинство тягачей, изготовленных в Соединенных Штатах, могут быть как тяжелыми, так и средними транспортными средствами, а вот европейские тягачи можно более четко дифференцировать.

Преимущества и недостатки

У седельных тягачей есть целый перечень достоинств, которые крайне выгодно выделяют эти машины на фоне всех остальных разновидностей грузовой техники. Если сравнивать с обыкновенными грузовиками, то тягачами, которые оснащены седельно-сцепными устройствами, можно транспортировать грузы в достаточно длинных полуприцепах. Соотношение между весом груза и грузоподъемностью седельного тягача крайне высоко. Благодаря этому обеспечивается относительно невысокая стоимость перевозки груза, причем коэффициент полезного действия перевозок также внушительный.

На фоне других видов тягачей и остальных видов грузового автотранспорта, у седельных тягачей маневренность значительно выше. Это качество особенно актуально тогда, когда в сравнение берутся седельные тягачи и грузовики с идентичной длинной. На тягаче можно сдавать назад, а вот на грузовике с прикрепленным прицепом Вы такой маневр не сможете выполнить. Также стоит упомянуть о том, что заменить седельный тягач достаточно легко.

Полуприцеп можно перевести на склад с помощью тягача, после чего по территории складского помещения, где пространство ограничено, груз можно перемещать буксиром другой разновидности. Но вот наряду с такими достоинствами, у седельных тягачей можно выделить несколько недостатков. Так, седельные тягачи уступают простым грузовикам в устойчивости. Также такие тягачи применять на практике достаточно сложно, если к нему не присоединен полуприцеп.

Теперь Вам известен еще один способ перемещения груза в полуприцепе. Это не так трудно, как кажется.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?

Да Нет

auto.today

4.1.2. Седельные тягачи и седельно-сцепные устройства

Седельные тягачи, являясь в основном модификациями базовых моделей общетранспортного назначения, отличаются от последних отсутствием собственного кузова (на их шасси монтируется седельно-сцепное устройство), укороченной базой, наличием дополнительных топливных баков. Седельные тягачи также могут отличаться от базовых моделей мощностью двигателя и передаточными числами трансмиссии. В связи со значительным расширением междугородных перевозок грузов на дальние расстояния созданы седельные тягачи, специально предназначенные для многодневых рейсов в составе магистральных большегрузных автопоездов.

Седельно-сцепное устройство предназначено для шарнирного соединения тягача с полуприцепом, передачи тягового усилия от тягача к полуприцепу, передачи части массы полуприцепа на раму тягача. Оно является также поворотным устройством, обеспечивающим взаимный поворот седельного тягача и полуприцепа.

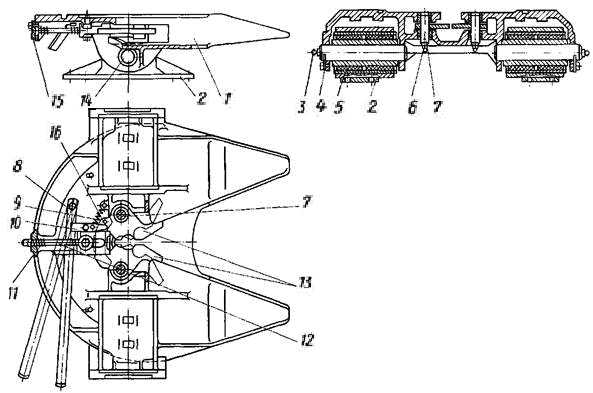

Наибольшее распространение в настоящее время имеет двухзахватное, полуавтоматическое седельно-сцепное устройство (рис. 4.3), устанавливаемое на всех отечественных седельных автомобилях-тягачах.

Рис. 4.3. Двухзахватное седельно-сцепное устройство

седельного тягача КамАЗ-5410

Седельно-сцепное устройство прикреплено к раме автомобиля болтами. На подставке закреплены два кронштейна 2 с шарнирами 5.Седло соединяется с кронштейнами с помощью двух осей 14, которые стопорятся от проворота и осевого перемещения стопорными пластинами с болтами. Шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают поперечный наклон.

Разъемно-сцепной механизм, размещенный под опорной плитой седла, состоит из двух захватов 13, установленных на осях 7, запорного кулака 12 со штоком и пружиной 11, защелки 10 с пружиной 9 рукоятки 8 управления расцепкой и предохранительной планки 15.

Запорный кулак может занимать три положения: заднее (запорный кулак находится в пазу, образованном захватами) захваты закрыты и заперты кулаком; исходное положение для сцепки с полуприцепом (запорный кулак упирается в торцы захватов) захваты открыты, переднее (запорный кулак зафиксирован защелкой 10) захваты закрыты, но не заперты кулаком. Шток запорного кулака удерживается от случайного перемещения в переднее положение предохранительной планкой, и таким образом гарантируется невозможность саморасцепки автопоезда.

Для расцепки тягача от полуприцепа нужно предварительно повернуть предохранительную планку 15 и с помощью рукоятки 8 отвести в переднее положение кулак 12, где он фиксируется защелкой 10. Таким образом, захваты не заперты кулаком и при движении тягача шкворень полуприцепа выходит из зева захватов 13. При этом захваты поворачиваются, а штифт 16, закрепленный на захвате, воздействует на защелку 10, которая освобождает запорный кулак. Кулак под воздействием пружины 11 перемещается назад и упирается в торцы захватов, занимая исходное положение для последующей сцепки с полуприцепом.

При сцепке тягача с полуприцепом шкворень упирается в открытый зев захватов и поворачивает их. При этом образуется паз между передними концами захватов, в который под воздействием пружины входит запорный кулак, обеспечивая надежное их запирание, а предохранительная планка, автоматически поворачиваясь, запирает шток кулака.

Широкое применение за рубежом получили однозахватные седельно-сцепные устройства, имеющие ряд преимуществ по сравнению с двухзахватными: меньшее изнашивание пары «захват-шкворень», большая безопасность конструкции и др.

На рис. 4.4 показана конструкция однозахватного седельно-сцепного устройства, разработанная на МАЗе.

Рис. 4.4. Однозахватное седельно-сцепное устройство

Седельно-сцепное устройство крепится к раме с помощью опор 4 и 6 седла. К опорам крепится седло 1 с помощью кронштейнов 2. Опоры седла опираются на подушки 3, которые располагаются в гнездах седла.Поворот седла относительно опор осуществляется за счет скольжения основания подушки по головкам опор при определенной нагрузке на седло.

Под седлом расположен разъемно-сцепной механизм, состоящий из захвата 14, опоры 13, запорного кулака 7 и защелки 12 с пружиной 11. Захват поворачивается на оси 5. В сцепленном положении фигурной выемкой захват 4 надежно зацепляется за шкворень полуприцепа и блокируется запорным кулаком 7 от проворачивания.

Для расцепки автомобиля-тягача с полуприцепом рукоятка 8 вытягивается до упора, при этом запорный кулак освобождает захват. В отведенном положении запорный кулак удерживается защелкой 12.

При движении тягача вперед шкворень полуприцепа поворачивает захват 4 по часовой стрелке. При этом захват своим торцом нажимает на защелку 12 и поворачивает ее, освобождая запорный кулак 7, который, перемещаясь под действием пружины 9, упирается в торец захвата и удерживает его в открытом положении.

Сцепка автомобиля-тягача с полуприцепом осуществляется автоматически.

studfiles.net

Седельно-сцепные устройства (ССУ): ремонт и обслуживание седла тягача

Седельно-сцепное устройство требует особого отношения в эксплуатации и определенного подхода в ремонте.

Сервис грузовых автомобилей «САС№1» осуществляет подбор седельно-сцепного устройства (ССУ) для новых тягачей или взамен изношенным согласно предписаниям и допускам конкретного завода производителя.

На ремонт и сервисное обслуживание принимаются тягачи с седельно-сцепными устройствами таких компаний, как: SAF-Holland, Jost, Georg Fischer, Fontaine:

Седельно-сцепные устройства (ССУ) тягача

Зона риска

Практика показывает, что на ремонт седельно-сцепного устройства обращаются владельцы тягачей таскающие:

- чаще всего тяжелые цистерны,

- реже классический шторный трехосный полуприцеп, которые грузились с нарушениями.

Самостоятельная диагностика

Неисправная подвеска полуприцепа

Вывести седло из строя раньше положенного срока можно, если на полуприцепе неисправна или некачественно отремонтированная подвеска. Не соосные и перекошенные оси станут причиной того, что «телега» будет идти боком, из за чего седло будет испытывать большие нагрузки. Диагностировать это можно по чрезмерному износу рулевых шин, т.к. водитель при криволинейном движении будет стараться выровнять автопоезд.

Люфт в шарнирах седельно-сцепное устройства

Обнаружить проблему можно, если упереться ломом в зазор между основной и опорной плитами ССУ. Даже небольшой люфт будет чувствоваться и диагностироваться на слух. Также сигналом о данной неисправности является характерный щелчок в начале движения автопоезда.

Причины неисправности:

- изношенные корытообразные прокладки между основанием седла и кронштейнами, на которых оно качается,

- повышенный зазор в замковом механизме ССУ из-за истирания рабочих поверхностей,

- неверный подбор сцепного устройства для конкретных условий перевозок.

Последствия

Если не обращать внимания и не обратиться вовремя в сервис:

- цапфу может заклинить в замке,

- произойдет ослабление крепления из-за ударной нагрузки,

- возможен отрыв опорной площадки с цапфой от прицепа.

Замена плиты ССУ в автосервисе «САС№1»

Мастера станции технического обслуживания достаточно оперативно производят замену плит на разных типах полуприцепов:

- с узлами, которые привариваются к силовой конструкции полуприцепа,

- с прикручивающимися узлами к закладным гайкам.

Ремонт седла тягача

Техническое обслуживание седла

Для поддержания седла в исправном состоянии необходимо обращаться в сервис не реже одного раза в год или каждые 100 – 120 тыс. км. пробега.

По времени полная переборка седельно-сцепного устройства может занять не более двух часов.

Возможно изготовление опорных плит для регулировки высоты седла по индивидуальному заказу.

sas1.ru

Cцепное устройство седельного тягача

Строительные машины и оборудование, справочник

Категория:

Автобусы и специальные автомобили

Cцепное устройство седельного тягача

Для соединения тягача и полуприцепа применяют опорно-сцепное полуавтоматическое устройство. Основой опорно-сцепного устройства седельного тягача служит укрепленная болтами на лонжеронах рамы плита, которая соединена с седлом 6 с использованием кронштейна и оси балансира. Таким образом, сцепное устройство имеет две оси, вокруг которых седло может качаться как в продольной, так и в поперечной плоскостях. Ось установлена в двух кронштейнах, привернутых к плите болтами. Отклонение седла вместе с балансиром относительно этой оси ограничено двумя ограничителями бокового найлона. В зависимости от положения последних углы отклонения седла могут быть равны 15, 8 и 0°. На закрепленных в седле осях установлено два захвата. В передней части полуприцепа размещены две опоры и шкворень.

Рис. 1. Седельно-сцепное устройство: а — вид сбоку; б — вид снизу; 1 — стремянка; 2 — плита; 3 — кронштейн крепления седла к плите; 4 — ось балансира; 5 — предохранитель; 6 — седло; 7 — ограничитель бокового наклона седла; 8 — салазки седельного устройства; 9 — лонжерон рамы; 10 — распорка лонжерона; 11 — держатель плиты; 12 и 16 — масленки; 13 — кронштейн седла; 14 — ось захвата; 15 — захваты; 17 — ось седла; 18 — рычаг управления; 19 — запорный кулак сцепного механизма; 20 — направляющая ось кулака; 21 — пружина; 22 — ось; 23 — защелка запорного кулака; 24 — штифт захвата; 25 — пружина защелки

Для сцепления полуприцепа с тягачом переднюю часть полуприцепа располагают на такой высоте, при которой передняя кромка его опорного листа ложится на седло. Электрические провода и соединительный шланг тормозной системы подвешивают на крючок переднего борта полуприцепа, чтобы они не мешали сцепке. Ограничители бокового наклона седла отодвигают назад и стопорят в этом положении болтами. Предохранитель саморасцепки повертывают в сторону. Если захваты не раскрыты, то рычаг управления переводят вперед в положение, фиксируемое защелкой запорного кулака. Во время сцепки шкворень полуприцепа разводит в стороны передние концы захватов, а пружина вводит запорный кулак сцепного механизма между задними концами захватов и запирает шкворень между ними. При этом рычаг переходит в заднее положение, и предохранитель опускается. Для облегчения сцепки выемка в седле сделана расширяющейся, а седло установлено на оси с наклоном назад.

После сцепки соединяют пневматические и электрические системы тягача и полуприцепа. Катки полуприцепа поднимают, опускают стояночный тормоз, и тягач с полуприцепом готов к движению.

Для расцепки тягача с полуприцепом у заторможенного стояночным тормозом полуприцепа опускают опорные катки до упора в поверхность дороги или в другую опору. Затем закрывают разобщительные краны и разъединяют соединительные головки пневматического тормозного привода к прицепу и электропровода. Подвешивают шланги и провода на крючок переднего борта полуприцепа, чтобы они не мешали расцепке. Предохранитель отводят в сторону. У полуприцепа, сцепленного с тягачом, шкворень зажат между захватами 15 сцепного устройства тягача, поэтому кулак, запирающий захваты , отводят вперед рычагом управления расцепкой. Запорный кулак удерживается в отведенном положении защелкой, упирающейся в его заплечики. Защелку относительно оси повертывает пружина.

Далее плавным движением тягача на первой передаче отводят его от полуприцепа. При этом шкворень выходит из захватов, раздвигая их в стороны, а кулак запирает их в разомкнутом положении.

Читать далее: Электронные прерыватели указателей поворотов

Категория: – Автобусы и специальные автомобили

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Седельные тягачи – Журнал «АВТОТРАК»

НЕМНОГО ИСТОРИИ

Седельный тягач, в отличие от грузового автомобиля, представляет собой специальную тяговую машину, несущую на себе часть прицепного веса. Сцепное устройство такого тягача всегда располагается над задними ведущими колесами и воспринимает часть веса общего прицепа, являясь как бы седлом, откуда и происходит название этих тягачей. Седельный тягач не имеет грузонесущего кузова и снабжается опорно-сцепным устройством.

Седельный автоприцеп, предназначенный для тяги седельным тягачом, представляет собой повозку с одной или несколькими расположенными в задней части опорными осями, на которые через подвеску опирается задняя часть рамы полуприцепа со смонтированным на ней кузовом. В передней части полуприцепа на шарнирно-подвешенной раме находятся опорные стойки, которые при расцепке полуприцепа от тягача опускаются и служат для опоры передней части полуприцепа и на случай необходимости маневрирования с расцепленным седельным тягачом.

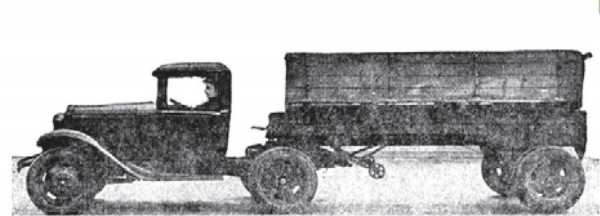

Седельный тягач ГАЗ-АА с деревяннымполуприцепом-платформой, 1934-1940 гг.

Полуприцепы классифицируются по конструкции рамы: с прямой рамой и с составной или гнутой; по способу управления передними опорными устройствами — на полуприцепы с ручным или автоматическим подъемом опор. По количеству осей наиболее распространенными стали одно-, двух- и трехосные. Несмотря на это, некоторые полуприцепы-тяжеловозы насчитывают до десяти осей.

Идея создания седельных автопоездов принадлежит американской фирме «Фрюхауф», которая еще в 1910 году наладила серийное производство седельных автопоездов на базе знаменитого грузовика Форд-ТТ. Интересно вспомнить, что уже к 1929-1936 годам количество зарегистрированных седельных тягачей в США увеличилось в четыре с половиной раза, тогда как число зарегистрированных одиночных грузовых автомобилей за эти годы почти не изменилось. Производство американских полуприцепов также шло семимильными шагами, достигнув к 1935 году 25 000 штук, против 11 400 штук в 1923.

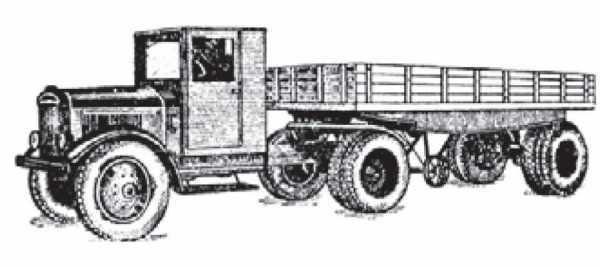

Седельный тягач ЗИС-10 с полуприцепом НАТИ, 1934-1940 гг.

ПЕРВЫЕ СОВЕТСКИЕ СЕДЕЛЬНИКИ И БОРТОВЫЕ ПОЛУПРИЦЕПЫ ДЛЯ НИХ

Попытки создания отечественных седельных тягачей относятся к началу тридцатых годов. Это выпущенный в 1932 году на Московском автозаводе АМО-7, а также седельный тягач на базе полуторки. Седельный тягач ГАЗ-АА представлял собой специализированную машину Горьковского автозавода имени Молотова. Он собирался из стандартных деталей грузовика. Колесная база укорачивалась до 2600 мм, а на месте грузовой платформы устанавливался сцепной механизм. Укорачивание колесной базы тягача производилось уменьшением длины лонжеронов рамы, карданных валов и раскосных штанг заднего моста. Задние кантилеверные рессоры заменялись на полуэллиптические. В остальном седельный тягач ГАЗ-АА ничем не отличался от породившего его стандартного ГАЗ-АА. Расход топлива седельного ГАЗ-АА без полуприцепа составлял 15 литров на 100 км, однако при эксплуатации с 2,5-тонным полуприцепом расход значительно увеличивался и достигал 21,5 л. При работе на хороших дорогах грузоподъемность полуприцепа иногда доводилась до 3-4 тонн.

Но отсутствие крупносерийного производства не позволило насытить советский грузовой автопарк столь нужными машинами. В 1931 году Союзтранс приобрел в США партию из 116 полуприцепов «Фрюхауф» А-431 грузоподъемностью 5 тонн, которые сначала использовались с немецкими седельными тягачами «Бюссинг», а затем и с отечественными ЗИС-10. Понимая перспективность тягачей седельного типа, работы над ними продолжались.

Седельный газогенераторный тягач ЗИС-21Г с полуприцепом НАТИ, 1939-1941 гг.

В 1933 году в НАТИ был спроектирован и построен на Ярославском автозаводе опытный образец седельного тягача Я12Д, отличавшийся от стандартного грузовика Я-5 укороченной колесной базой, опорно-сцепным устройством и увеличенным передаточным отношением главной передачи. Тягач Я12Д мог буксировать полуприцеп грузоподъемностью 10 тонн. Затем были проведены его испытания с полностью загруженным полуприцепом по преодолению подъема в 8 градусов. При преодолении подъема на второй передаче двигатель тягача примерно на половине пути начал быстро терять обороты, после чего машина была спущена обратно задним ходом. Затем была предпринята попытка преодолеть тот же подъем на первой передаче, после чего подъем был преодолен, что свидетельствовало об определенном запасе тягового усилия.

Опорно-сцепное устройство тягача «Я-НАТИ-12Д» состояло из двух частей: опоры с поворотным стержнем на тягаче и захватывающими челюстями на полуприцепе. Опорная часть, установленная и закрепленная на раме тягача, представляла собой кольцевую площадку с небольшим бортом и двумя наклонными плоскостями для въезда передней части полуприцепа. В средней части поворотной площадки находился поворотный стержень — кабестан диаметром 104 мм. Эта площадка с кабестаном монтировалась на двух продольных валиках с пружинами, которые предназначались для амортизации ударов в момент сцепки и во время движения. Кроме того, опорная часть сцепки на тягаче снабжалась рычажным приспособлением, соединенным тягами с двумя рычагами в кабине. Один рычаг служил для расцепки полуприцепа, а другой для привода его тормозов.

Седельный тягач «Я-НАТИ-12Д» с полуприцепом ПП-НАТИ, 1934 г.

Вторая, накладывающаяся, часть сцепного прибора полуприцепа была установлена между передними концами лонжеронов рамы полуприцепа, укреплена на мощной поперечине и представляла собой металлические челюсти, автоматически захватывающие кабестан тягача при сцепке. Такое сцепное устройство было несложным и надежным в эксплуатации. Но опять же, дальше опытного образца дело не продвинулось из-за отсутствия достаточного количества американских двигателей «Геркулес УХС».

В 1936 году НАТИ создает седельный полуприцеп ЦПД-КА грузоподъемностью 5 тонн для нового седельного тягача ЗИС-10, выпуск которого в небольших количествах начинается на Московском автомобильном заводе имени Сталина.

Полуавтоматический опорно-сцепной прибор

ЗИС-10 стал модификацией грузовика ЗИС-5: его снаряженная масса составляла 2700 кг, колесная база была укорочена, а передаточное отношение главной передачи для увеличения тягового усилия увеличено с 6,41 до 8,42, из-за чего скорость со 60 км/ч уменьшилась до 48.

Тягачу соответствовал универсальный полуприцеп НАТИЦПД-КА. Когда этот полуприцеп не был соединен с тягачом, он опирался на два поддерживающих ролика. На полуприцепе ЦПД-КА механизм подъема и опускания «лап» представлял собой бесконечный червяк, расположенный между средними траверсами и рамой.

Сам седельный тягач ЗИС-10 был обычным грузовиком ЗИС-5 с укороченной рамой, а над задними колесами устанавливалось опорно-сцепное устройство, состоявшее из седла на тягаче и опорной части на полуприцепе.

Седельный тягач ЗИС-120Н с полуприцепом-платформой ММЗ-584 на арочных шинах, 1958-1959 гг.

В передней части полуприцепа по обе стороны были ролики для накатывания на седло тягача. Там же имелся вал, вокруг которого качалась опорная рамка вместе с опорным роликом. Когда тягач подавался задним ходом к полуприцепу, хвосты тягача, присоединенные к задней части полуприцепа и задней траверсе, подхватывали ролики и приподнимали полуприцеп. При соединении роликов с крюком подъем полуприцепа завершался. В этот момент тяговый крюк попадал на вал, а водитель покидал свое место и приводил в движение запорный кривошип, благодаря которому начинал вращаться винт, ввинчивающийся в гайку и подтягивающий к ней крюк, затягивавший полуприцеп, пока ролики не попадали на седло. На этом сцепка заканчивалась.

На основе тягачей ЗИС-10 в очень небольшом количестве строились газогенераторные седельные тягачи ЗИС-21Г. Однако эти машины обладали малой эксплуатационной скоростью и использовались исключительно в районах, богатых древесиной.

Постановлением Совнаркома СССР, вышедшем в январе 1937 года, предписывалось Московскому автозаводу организовать производство около 1000 седельный тягачей ЗИС-10 в год, однако эта программа была выполнена лишь частично. Многие автопредприятия и небольшие кустарные мастерские строили седельные тягачи и полуприцепы к ним собственными силами по своим чертежам, базируясь на узлах и агрегатах списанных серийных грузовиков ЗИС-5 и ГАЗ-АА.

Тягач «Я-НАТИ-12Д» с полуприцепом

К МАССОВОМУ ПРОИЗВОДСТВУ

Во время войны в СССР по ленд-лизу было поставлено большое количество армейских седельный тягачей Студебеккер «ЮС-6», способных буксировать грузовые, самосвальные и специальные полуприцепы грузоподъемностью до 5 тонн. Опыт их эксплуатации показал, что за седельными автопоездами будущее. Поэтому к началу 50-х годов стало совершенно очевидным, что экономически наиболее эффективный путь увеличения производительности грузового автотранспорта — это создание автопоездов. Если специализированный кузов установлен непосредственно на шасси автомобиля, то машина будет простаивать при отсутствии необходимости в перевозках данного типа груза. А универсальный седельный тягач и специализированный полуприцеп позволяют с наименьшими затратами получить подвижной состав, наиболее эффективно приспособленный к особенностям определенных видов грузов.

Первый шаг в этом направлении был сделан в 1951 году на Ярославском автомобильном заводе, где началось серийное производство седельного тягача ЯАЗ-210Д. Для него использовалось шасси ЯАЗ-210Г, которое оборудовалось опорно-седельным устройством и шлангом для питания воздухом тормозной системы полуприцепа. Снаряженный вес тягача составлял 10 220 кг, наибольшая скорость — 45 км/ч. Это не так много, но этот тягач в основном предназначался для работы с полуприцепом-тяжеловозом МАЗ-5203, предназначенным для перевозки крупногабаритных грузов.

Седельный тягач ЗИЛ-164АН с полуприцепом-платформой ММЗ-584Б, 1960-1962 гг.

МАЗ-5203 имел балансирную подвеску колес без упругих элементов, откидные трапы для облегчения погрузки и разгрузки. Он не был универсальным, а использовался только для транспортировки определенного типа грузов — в основном бульдозеров, экскаваторов, дорожных катов, танков. МАЗ-5203 стал первым советским полуприцепом-тяжеловозом. Седельный тягач ЯАЗ-210Д изготавливался в очень ограниченных количествах, поэтому не мог решить все транспортные проблемы.

Тягачами, получившими действительно широкое распространение, стали ЗИС-120 и МАЗ-200В. Производство МАЗ200В началось в 1952 году, позднее были освоены его модификации МАЗ-200М и МАЗ-200Р. Все эти тягачи предназначались для работы с полуприцепами общим весом до 16 500 кг, которые они могли буксировать только по дорогам с твердым покрытием. На тягачах МАЗ-200М и МАЗ-200Р устанавливались шестицилиндровые четырехтактные дизельные двигатели ЯМВ-236 взамен четырехцилиндрового двухтактного дизеля ЯМЗ-204В мощностью 135 л.с., задние мосты с увеличенным передаточным отношением с 8,21 до 9,81, пневмовыводом для привода тормозной системы полуприцепа, два топливных бака общей емкостью 450 л. Максимальная скорость МАЗ-200В составляла 40-55 км/ч.

Основным полуприцепом для этих тягачей стал одноосный полуприцеп-платформа на лонжеронной раме МАЗ-5245 грузоподъемностью 14 тонн. Помимо него, для минских седельников было создано большое количество специализированных полуприцепов: цементовозов, панелевозов и других, но все они базировались на основной раме МАЗ-5245.

Седельный тягач ЗИЛ-157КВ с ракетным полуприцепом, 1958-1960 гг.

Еще одной модификацией седельного тягача МАЗ-200В стал двухосный седельный тягач повышенной проходимости МАЗ-501В, имевший привод на все колеса и созданный на базе лесовоза МАЗ-501. Для него предназначался полуприцеп МАЗ-5215Г, отличавшийся только одним задним откидным бортом и съемным тентом. Эти машины в основном использовались в Советской армии.

Седельные тягачи ЗИС-120, а позднее ЗИЛ-ММЗ-164В и ЗИЛ-ММЗ-164АН, ЗИЛММЗ-955Б и КАЗ-120Т стали самыми распространенными и массовыми на дорогах СССР в пятидесятых-шестидесятых годах. Они предназначались для буксировки полуприцепов общим весом до 10 500 кг по дорогам первой и второй категорий и до 8000 кг по проселочным и грунтовым дорогам.

Седельный тягач ГАЗ-51П с полуприцепом-платформой, изготовленным в «Главмосавтотрансе», 1960 г.

Седельный тягач ЗИС-120 был поставлен на серийное производство в 1955 году. Он представлял собой шасси автомобиля-самосвала ЗИС-585, оборудованное седельно-сцепным устройством, дополнительными бензиновыми баками и выведенным вперед глушителем.

Для использования в Вооруженных силах в 1954-1959 годах на Московском автозаводе выпускался еще один тип седельного тягача — ЗИС-121, который базировался на шасси автомобиля повышенной проходимости ЗИС-151 и в основном предназначался для буксировки ракетных систем по бездорожью. Эти ранние седельные тягачи оборудовались форсированными двигателями ЗИС-150 мощностью 95 л.с.

Седельный тягач ГАЗ-63П с полуприцепом-фургоном ПАЗ-744, 1954-1960 гг.

Пошедшие в производство с 1960 года седельные тягачи ЗИЛ-ММЗ-164АН и ЗИЛММЗ-955Б получили двигатели мощностью 109 л.с. и главные передачи с передаточным числом 6,97. Лонжероны рам этих машин были укорочены, на них устанавливалось по два бензиновых бака емкостью по 150 л. Основным тяговым полуприцепом для них стал одноосный семитонный полуприцеп ММЗ-584Б с металлической платформой.

Седельный тягач ЗИЛ-ММЗ-955Б, предназначавшийся для работы с самосвальными полуприцепами, дооборудовался шестеренчатым масляным насосом НШ-32Л, коробкой отбора мощности и трехсекционным распределителем, позволяющим управлять открыванием бортов и опрокидыванием платформы полуприцепа-самосвала на боковые стороны.

Седельный тягач КАЗ-120Т, выпускавшийся с 1960 по 1965 годы Кутаисским автомобильным заводом, предназначался для транспортировки полуприцепов-хлопковозов. На нем устанавливался двигатель мощностью 104 л.с. и главная передача с передаточным отношением 9,28.

Седельный тягач МАЗ-200М с двумя полуприцепами-платформами МАЗ-5215, 1958-1960 гг.

На базе трехосного автомобиля-вездехода ЗИЛ-157 в 1959-1970 годах также выпускался седельный тягач ЗИЛ-157КВ. Эти машины использовались в основном в Советской армии. Они могли буксировать полуприцепы общим весом 6250 кг по всем видам дорог и бездорожью. Практически все тягачи ЗИЛ-157КВ оборудовались передними лебедками, экранированным электрооборудованием и светомаскировкой. Седельные тягачи ЗИЛ-157КВ также использовались для буксировки полуприцепов-ракетовозов, но затем из армии попадали в народное хозяйство.

На Горьковском автомобильном заводе имени Молотова в 1954 году был начат выпуск легких седельных тягачей ГАЗ-51П и ГАЗ-63П для работы с полуприцепами общим весом до 6000 кг. В отличии от стандартных ГАЗ-51 и ГАЗ-63, седельные тягачи на их базе отличались: укороченной рамой, установкой двухшарнирного качающегося седельно-сцепного устройства и дополнительным бензиновым баком емкостью 105 литров.

Седельный тягач ГАЗ-63П, в отличие от базового автомобиля, имел не односкатные задние колеса, а двускатные, и в основном использовался для буксировки полуприцепов-хлопковозов ГАЗ-707, поэтому на нем монтировался масляный насос. Для повышения динамических качеств автопоездов, буксируемых автомобилями-тягачами горьковского автозавода, передаточное число главной передачи увеличивалось до 7,6. Седельный тягач ГАЗ-51П в основном буксировал полуприцепы-фургоны ПАЗ-744 с цельнометаллическим двухдверным кузовом грузоподъемностью 4000 кг, до 1960 года выпускавшиеся Павловским автобусным заводом. Очень много седельных тягачей ГАЗ-51П работали и с полуприцепами, построенными в автохозяйствах. С 1958 года седельные тягачи ГАЗ-51П и ГАЗ-63П получили гидровакуумные усилители в приводе тормозов.

Седельный тягач МАЗ-200, 1956-1965 гг.

В период с 1946 по 1960 годы в СССР седельные тягачи начинают получать широкое распространение и становятся совершенно обычными транспортными единицами. Если в 1950 году количество изготовленных полуприцепов еще исчислялось десятками, то в 1960 количество построенных полуприцепов превысило 64 500 штук. Возникли новые заводы, переоборудовавшие стандартные грузовые автомобили в седельные тягачи и выпускавшие грузовые и специализированные автоприцепы. Помимо этого, ряд предприятий, не относящихся к автомобильной промышленности, развернул выпуск панелевозов, муковозов, цементовозов и других специализированных автоприцепов.

Семилетним планом развития Народного хозяйства предусматривалась еще большая доля седельных автопоездов в общем парке грузовых автомобилей. В эти годы заводы начнут выпуск новых седельных тягачей УАЗ-452П, ЗИЛ-130В1, МАЗ-504 и первенцем среди них станет первый советский бескапотный седельный тягач КАЗ-606 Колхида.

www.autotruck-press.ru

Добавить комментарий