Сцепное седельное устройство – Седельно-сцепное устройство – Большая Энциклопедия Нефти и Газа, статья, страница 1

Седельно-сцепные устройства | JOST Беларусь

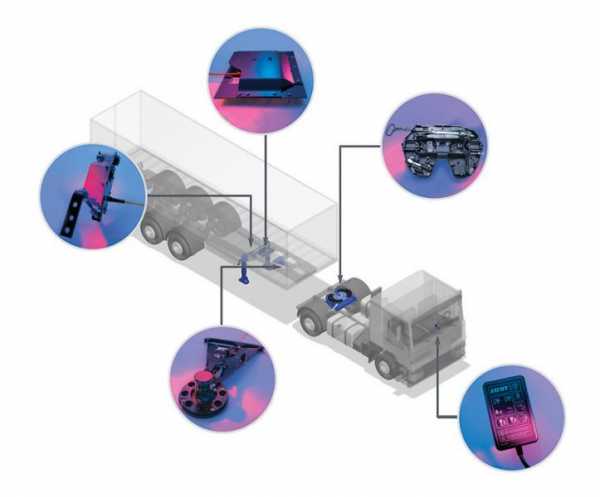

Седельно-сцепное устройство, являясь основным компонентом, соединяющим тягач и полуприцеп, совершенствуется в соответствии с тенденциями мирового автостроения. Судя по новинкам в этой области, активное внедрение электроники и автоматики уже позволило существенно повысить безопасность, упростить обслуживание, а кроме того, сократить время, необходимое для сцепки-расцепки.

Можно предположить, что одно из первых седельно- сцепных устройств автопоезда появилось в конце XIX века. Именно тогда на известной автомобильному миру фирме De Dion-Bouton был придуман полуприцеп, который часть вертикальной нагрузки от собственной массы и массы перевозимого груза передавал на раму тягача — трицикла на паровом ходу.

В те далекие годы, разумеется, никто и не предполагал, что через столетие основное звено сцепки станет таким сложным: механика вступит в союз с пневматикой и даже электроникой. Сегодня тенденции мирового автомобилестроения кроме гарантированной надежности требуют от этого узла повышенной износостойкости и удобства в обслуживании.

Конструкция

Современное седельно-сцепное устройство (ССУ) включает в себя ряд важных компонентов. Это, прежде всего, опорная плита, разъемно-сцепной механизм, воспринимающий вместе с устройством крепления тяговые и тормозные усилия, а также узел обеспечения гибкости. Сцепная пара образуется после того, как шкворень, закрепленный на полуприцепе, войдет в прорезь опорной плиты и зафиксируется замковыми деталями, шарнирно закрепленными на пальцах.

В настоящее время применяется два вида разъемно-сцепных механизмов: одно- и двухзахватные. Первый распространен преимущественно среди продукции европейских производителей, таких, как Jost, Georg Fischer, Saf Holland, а второй встречается в продукции отечественного автомобилестроения (пример — седельный тягач ЗИЛ-442160). Их принципиальное различие заключается в том, что в двухзахватном механизме тяговые усилия воспринимаются только захватами и сопряженными с ними пальцами, а в однозахватном передаются еще и на массивный запорный кулак, при этом ответственная деталь подвержена лишь сжимающим усилиям. Как следствие — дополнительная надежность и безопасность конструкции.

Типы, основные размеры и технические требования, предъявляемые к ССУ, регламентируются международными и отечественными стандартами. Так, согласно нормативным документам, имеется две разновидности изделий. Первая, тип 50, настроена под диаметр сцепного шкворня 50,8 мм (2”),а вторая, тип 90, — под 89 мм (3,5”). Применение той или другой группы зависит от вертикальной нагрузки, а также полной массы автопоезда и полуприцепа. К примеру, тип 50 используется, если полная масса полуприцепа не выходит за пределы 55 т или вертикальная нагрузка не превышает 20 т, при большей массе применяют тип 90. Кстати, в некоторых изделиях зарубежных производителей предусмотрена возможность быстрой переналадки с одного типа шкворня на другой. Среди других важных параметров, влияющих на выбор ССУ, можно назвать конструктивную высоту, влияющую на вертикальный габарит, и приведенную нагрузку (т. н. значение D, измеряемое в кН), которая отражает прочностные характеристики узла.

Для гибкости сцепки ССУ должно иметь три степени свободы, обеспечивающие поворот полуприцепа вокруг вертикальной оси шкворня, качание в продольной плоскости вперед и назад (угол не менее 11°), а также поперечный наклон влево и вправо (не более 3°). Два из этих условий выполняются благодаря наличию поперечной оси и «мягкости» в точках крепления опорной плиты. Вместе с тем изготавливаются и специальные седельные устройства с увеличенным максимальным углом поперечного наклона. Расширение свободы достигается благодаря наличию дополнительной продольной оси. Получается некое подобие карданного шарнира, который обеспечивает уже другие возможности. К примеру, в седельном устройстве SK-HD 38.36 G максимальный угол наклона в левую и правую сторону достигает 7°. Подобные технические решения обычно используются для автопоездов, эксплуатируемых на бездорожье, или для транспортных средств, предназначенных для перевозки тяжелых грузов, когда существует вероятность передачи на раму значительных скручивающих моментов. А существенным недостатком таких систем является снижение устойчивости автопоезда во время движения, поэтому для автопоездов, выезжающих на дорогу с качественным покрытием, качание полуприцепа вокруг оси ограничивается специальным упорами механизмом. В более сложных конструкциях применяются стабилизаторы.

Во всем мире изготовители грузовиков пытаются сделать основные узлы автомобилей более легкими, чтобы экономить топливо и повысить полезную нагрузку. Естественно, не остаются без внимания и вопросы снижения массы седельно-сцепных устройств.

Один из путей к этому — использование новых материалов и технологий. Взять, к примеру, опорные плиты. Они бывают литыми и штампованными. В первом случае материалом является шаровидный графит, а во втором — высокопрочная сталь. Но выбор сегодняшнего дня этими вариантами не ограничен. Так, компания SAF-Holland в сотрудничестве с фирмой Alcoa недавно выпустила в серию ССУ модели FWAL-E с опорной плитой из алюминиевого сплава. Легкое изделие предназначено для установки на тягачи с максимальной нагрузкой на сцепное устройство 20 т и показателем D, равным 150 кH. Снижение веса по сравнению с обычной конструкцией составляет приблизительно 30 кг, а еще благодаря полимерной накладке, закрепленной на опорной плите, изделие в течение всего срока эксплуатации не требует смазки.

Кстати, ни для кого не секрет что технология смазки напрямую связана с вопросами экологии. Разрабатывая новинки, конструкторы никогда не оставляли в стороне такую тему, как попадание в окружающую среду излишков смазочных материалов, в том числе и от таких «обильно обслуживаемых» узлов, как сцепные устройства. Поэтому там, где без смазки не обойтись, используются механизмы автоматической дозировки. Например, для высоконагруженных ССУ серии JSK 42 компания Jost предлагает новинку — Lube Tronic-5 Point. Запас материала хранится в специальном картридже и с определенными интервалами подается в несколько точек, расположенных на опорной плите и в замковом устройстве. За точностью дозировки следит электроника. Предусмотрено несколько режимов работы: для длинных дистанций с редкими расцепками или для тяжелых условий с высокими нагрузками. Емкости стандартного картриджа хватает на смазку в течение 12 месяцев.

С пультом в кабине

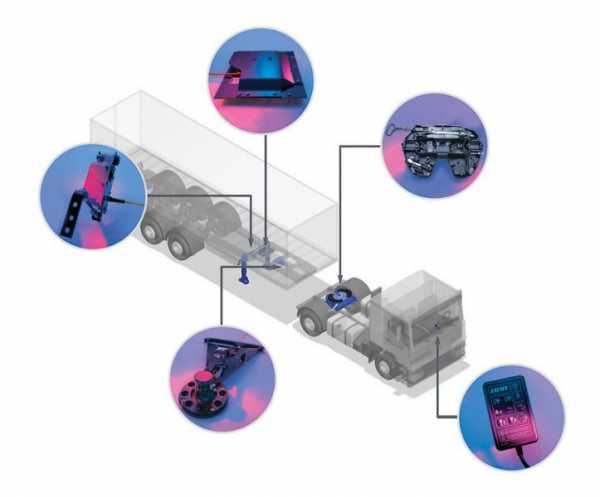

Среди тенденций, проявляющихся в последнее время можно выделить новинки, связанные с механизацией процесса сцепки-расцепки автопоезда и электронным контролем состояния ССУ. В качестве одного из подтверждений назовем сенсорную систему безопасности RECOSS, предлагаемую компанией Georg Fischer для дооснащения седельно-сцепных устройств SK-S 36.20. Система включает в себя три сенсора, расположенных непосредственно в ССУ, и сигнализатора, размещенного на рабочем месте водителя. Эта «тройка» способна не только непрерывно контролировать правильность взаимного положения замковых деталей, но и измерять расстояние между плитой полуприцепа и седлом тягача, обеспечивая тем самым правильность подвода и сцепки. К примеру, если в процессе соединения звеньев автопоезда седло и шкворень будут находиться на разной высоте, водитель услышит звуковой сигнал.

Аналогичная система есть и в арсенале компании Jost, причем в качестве новой опции фирма предлагает беспроводное соединение с сигнализатором по радиоканалу. Это значительно облегчает монтаж системы и дает возможность быстрого переноса кабинного блока в более удобное для оператора место. Функциональные возможности такой системы можно поднять на более высокий уровень за счет установки пневмопривода, который автоматически разблокирует сцепное устройство перед расцепкой (система Jost SKS).

Еще более «продвинутой» является электронная система комфортной сцепки Jost KKS. Она не только исключает ручное разъединение замкового механизма со шкворнем в момент расцепки, но и автоматизирует подключение пневмоэлектрических коммуникаций и вертикальное перемещение опор полуприцепа. На прошлогодней выставке коммерческого транспорта в Ганновере нам удалось ознакомиться с этой системой, осмотрев фирменный автопоезд.

Электронная часть нового сцепного узла в целом аналогична уже хорошо зарекомендовавшим себя сенсорным системам безопасности: два датчика контролируют захват, а третий — высоту седла в момент сцепки. Находящийся под опорной плитой механизм пневматической расцепки (укомплектованный на всякий случай привычным рычагом) также конструктивно близок к уже известным вариантам автоматизированных седел. А вот что касается универсального пневмоэлектрического разъема, аналогов ему пока не существует. О наличии такой системы в сцепке можно догадаться по конструкции шкворневого узла, который отчасти напоминает следящее устройство полуприцепа с управляемыми осями.

Представленный вариант разъема включает в себя два пневматических и двадцать два электрических контакта (пятнадцать из них служат для соединения цепей световой сигнализации и освещения, а оставшиеся семь относятся к системе ABS). В качестве опции предусмотрена возможность дополнительного расширения для кабеля электронной тормозной системы TEBS, камеры заднего вида и электропривода механизма опорного устройства. Автоматизированная вилка тягача смонтирована под плитой седла и, таким образом, дополнительно защищена от грязи и сырости, а контактная группа прикрыта миниатюрным кожухом. Стыковочный узел полуприцепа, в свою очередь, представляет собой поворотный клин, шарнирно закрепленный в выточке у основания шкворня. Внутри клина находиться ответная часть разъема — розетка. Подсоединенные к ней кабели и трубопроводы не должны препятствовать свободному повороту клина относительно шкворня, поэтому в составе KKS имеется устройство, постоянно регулирующее их длину.

В процессе сцепки клин полуприцепа фиксируется в устье опорной плиты подобно сборке фрагмента в детской мозаике. Далее, получив сообщение о полной фиксации шкворня в захвате, автоматика перемещает вилку в сторону розетки, и пневмоэлектрическое соединение замыкается. Длительность процесса соединения с учетом срабатывания всех механизмов и окончательного контроля не превышает 3 секунд. После этого водителю остается, нажав соответствующую клавишу пульта управления, поднять опорные устройства и приготовиться к движению. В процессе работы за рулем также гарантированы постоянный мониторинг и немедленное сообщение о любых неполадках.

К слову, универсальность Jost KKS позволяет соединять звенья автопоезда в любых вариантах, например модернизированный тягач и обычный полуприцеп или наоборот — обычный тягач и полуприцеп с новым шкворневым узлом. При этом подключение электрических кабелей и воздушных шлангов будет выполнено по стандартной схеме.

Остается добавить, что по информации производителя новинка появится в широкой продаже после завершения эксплуатационных испытаний. Однако о точных сроках и приблизительной цене устройства пока не сообщается.

И еще. Судя по тенденциям на рынке автокомплектующих, это направление в дальнейшем будет развиваться. Подобные разработки вскоре появятся и в ассортименте других известных производителей.

jost.by

Седельно-сцепные устройства – конструкция, принцип работы (Часть 2)

Седельно-сцепные устройства — конструкция, принцип работы (Часть 1)

24.05.2018В четырнадцатый раз голоса отданы марки РОКИНГЕР, как лучшему бренду 2018

06.07.2018

Популярные ССУ ведущих европейских фирм с антифрикционными накладками из полимерных материалов и канавками для смазки: 1 – малообслуживаемое ССУ Jost JSK 37 C-W; 2 – ССУ Jost JSK 37 C-Z; 3 – ССУ Georg Fisher SK-S 36-20

Устранение зазоров

При эксплуатации ССУ подвергаются воздействию вертикальных нагрузок, тяговых усилий и изгибающих моментов, действующих в плоскости, перпендикулярной продольной оси автопоезда. Вертикальные нагрузки воспринимаются опорными плитами и кронштейнами, тяговые усилия – деталями разъемно-сцепного механизма и сцепным шкворнем, моменты – опорными кронштейнами. В результате воздействия нагрузок детали изнашиваются.

По возможности выбора зазоров, возникающих в результате износа в разъемно-сцепном механизме, ССУ можно разделить на конструкции с легко заменяемыми деталями и устройства с выбором зазоров ручным или автоматическим способом.

Сцепной шкворень-захват (захваты) разъемно-сцепного механизма, опорная плита и подшипники опорных кронштейнов в наибольшей степени подвержены износу, величина которого зависит в первую очередь от условий эксплуатации автопоезда и конструкции полуприцепа. Износ вышеупомянутых деталей увеличивается при эксплуатации автопоездов на извилистых дорогах с большим количеством поворотов, на проселочных дорогах, при работе с полуприцепами-цистернами, самосвальными установками и полуприцепами-тяжеловозами.

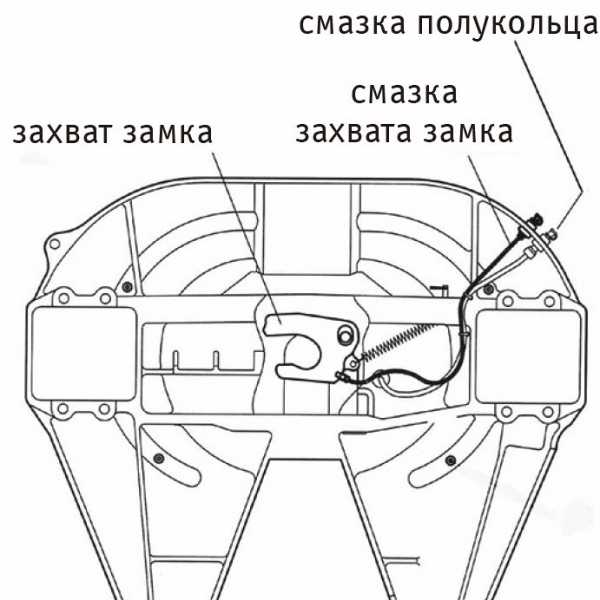

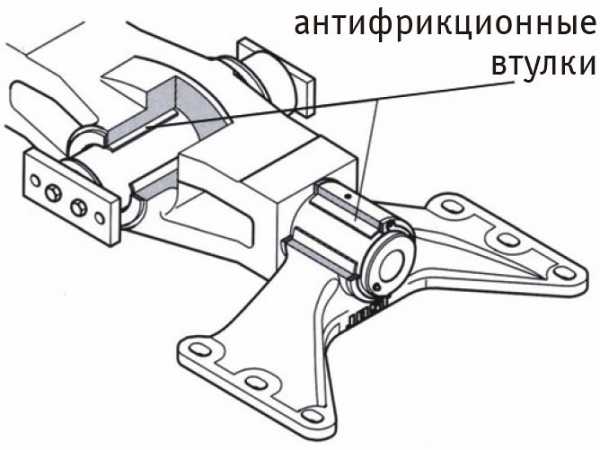

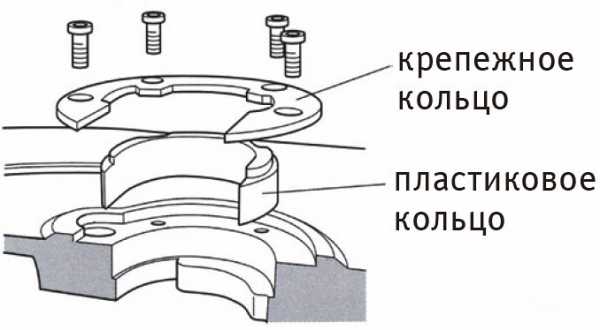

Устранить люфт, возникающий вследствие износа, можно разными способами. В некоторых седельно-сцепных устройствах фирм Rockinger и Georg Fisher зазор между сцепным шкворнем и соприкасающимся с ним полукольцом опорной плиты устраняют, поворачивая эксцентриковый палец, установленный в опорной плите, или заменив изношенное полукольцо. В ССУ компаний York и Jost износ деталей компенсируется при поджимании запорных клиньев к сцепному шкворню вручную с помощью винтового механизма или автоматически посредством пружины. Для уменьшения износа подшипников опорных плит компания York применяет на некоторых моделях сайлентблоки из неопрена. Фирма Jost в своих изделиях наряду со стальным использует легкосъемное пластиковое полукольцо («подковку»), которое крепится к опорной плите стальным фланцем, и смазку захвата, работающую от централизованной системы смазки тягача. Наряду с этим ССУ компании Jost могут оснащаться автоматической системой подачи смазки к замковому механизму, смонтированной на опорной плите, а цапфы карданного шарнира седельного устройства с тремя степенями свободы для уменьшения износа снабжают антифрикционными износостойкими втулками.

Расположение ССУ на раме тягача должно обеспечить полное использование грузоподъемности шин тягача

Износ опорной плиты ССУ снижается, если на внешнюю поверхность седла нанести пластичную смазку, для оптимального распределения которой во многих конструкциях сделаны подводящие канавки. Для механизации этого процесса, например, компании Georg Fisher и Jost применяют централизованную систему смазки. Другой способ решения этой проблемы – установка на опорной плите антифрикционных накладок из полимерных материалов, которые по мере износа заменяют новыми.

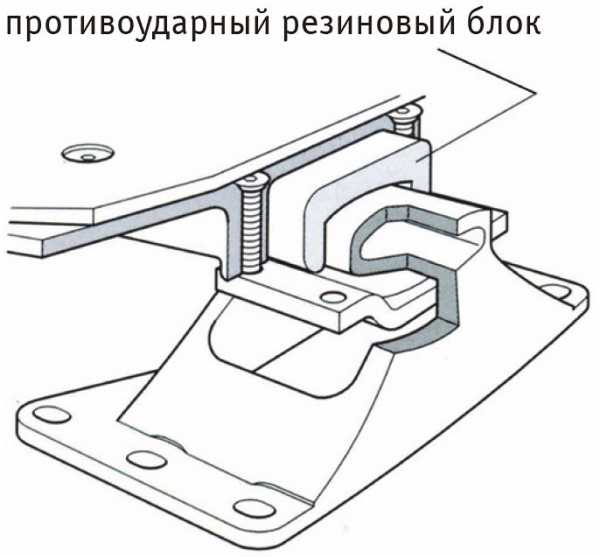

К преждевременному износу и повреждениям деталей ССУ приводят и динамические нагрузки. Для их гашения изготовители применяют в конструкции ССУ упругие элементы, обычно резиновые. Их устанавливают между опорной плитой и опорными кронштейнами либо между опорными кронштейнами и рамой тягача (фирмы Jost, Georg Fisher, Fruehauf). По мере старения резины эти элементы заменяют. Используются и упругие элементы из пластмасс. Такие элементы обеспечивают возможность незначительного, до ±1,5°…3°, качания тягача и полуприцепа в поперечной вертикальной плоскости, что практически не сказывается на курсовой устойчивости автопоезда.

С этой же целью компании Jost и Georg Fisher используют резиновые элементы как для того, чтобы погасить динамические нагрузки, так и чтобы обеспечивались необходимые углы продольного и поперечного качания опорной плиты, а следовательно, полуприцепа. В конструкции вместо металлических поворотных цапф, допускающих качание опорной плиты только вдоль шасси тягача, предусмотрены резиновые втулки, закрепленные на опорной плите. Втулки помимо продольных допускают поперечные перемещения плиты относительно ее кронштейнов на угол ±1,5°. Такая конструкция предохраняет раму тягача и от скручивающих моментов. ССУ с резиновыми упругими элементами рекомендуют устанавливать на седельных тягачах, работающих с полуприцепами-цистернами, которым присуща большая жесткость на кручение.

Автоматическая система подачи смазки замкового механизма

Опорная плита ССУ с канавками для оптимального распределения смазки

Подвижное в подвижном

При эксплуатации порой возникает необходимость переместить седельно-сцепное устройство в горизонтальной или вертикальной плоскости. В первом случае удается оптимально распределить нагрузки по осям и сократить общую длину автопоезда, например, при его перевозке на пароме, или добиться выполнения требований соответствующих национальных норм. Последнее особенно актуально для транспортных компаний США, поскольку нагрузки на оси (тележки) автотранспортных средств определяются законодательством отдельных штатов. Меняя горизонтальное расположение ССУ относительно рамы тягача, можно, перераспределив нагрузки по осям тягача, уложиться в законодательные ограничения разных штатов. При эксплуатации большегрузного автопоезда в тяжелых дорожных условиях (на затяжных подъемах, на участках дорог с пониженным коэффициентом сцепления и т. п.) возникает потребность увеличить сцепную массу тягача, этого легко достичь, если приблизить ССУ к ведущей оси грузовика.

Седельно-сцепное устройство с поджатием запорного клина к сцепному шкворню с помощью винтового механизма

Система смазки захвата и полукольца

Переместить ССУ вдоль рамы автомобиля можно посредством механического, пневматического или гидравлического привода. Управление гидравликой и пневматикой обычно производится из кабины тягача. Механические и пневматические устройства могут работать только без нагрузки, т. е. при отцепленном полуприцепе, а гидравлические работают и с прицепом. Большинство конструкций обеспечивает максимальное перемещение (ход) ССУ на 300…900 мм, впрочем, бывают модели и с ходом до 1850 мм.

Карданный шарнир ССУ с тремя степенями свободы, снабженный антифрикционными втулками

Съемное пластиковое полукольцо опорной плиты

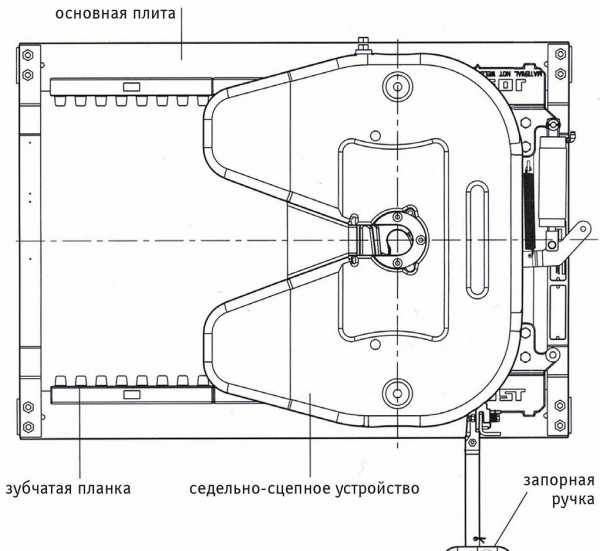

Передвижные ССУ с ручным приводом перемещения выпускают многие европейские и американские изготовители. Конструктивно они выполнены в виде рамы, на которой имеются направляющие с зубчатыми планками и суппорт с установленным на нем ССУ. Запорная ручка посредством системы подпружиненных тяг и рычагов фиксирует или разблокирует передвижение ССУ. Бывают и другие варианты исполнения. Механизмы перемещения монтируют на вспомогательной раме тягача.

Передвижное ССУ с ручным приводом компании Jost

Съемное пластиковое полукольцо опорной плиты

ССУ, перемещающиеся в вертикальной плоскости, т. е. меняющие положение относительно рамы тягача по высоте, находят широкое применение на тягачах, используемых во дворах складских помещений, на погрузочно-разгрузочных площадках фирм, занимающихся смешанными (автомобильно-железнодорожными и автомобильно-водными) перевозками, в морских портах (тягачи типа rо-rо и терминальные тягачи), и в случаях, когда необходимо быстрое переместить полуприцепы на небольшое расстояние с одного места на другое. При этом особое значение приобретает экономия времени на сцепку полуприцепа с тягачом. Дело в том, что для этой процедуры необходимо, чтобы высота опорного листа полуприцепа соответствовала высоте седельно-сцепного устройства. Однако за рубежом высота ССУ, неподвижно закрепленных на раме тягачей, колеблется в пределах 1050…1650 мм (в России – до 1970 мм). Чтобы сцепить тягач с полуприцепом, обычно надо поднять или опустить переднюю часть полуприцепа, что обеспечивается подъемными механизмами опорных устройств. Если в течение рабочей смены тягач работает с полуприцепами разных типов, то операции по регулированию высоты опорного листа полуприцепа занимают много времени и требуют значительных затрат ручного труда. Тягачи, оборудованные подъемными ССУ, позволяют водителю установить их на требуемую высоту, не выходя из кабины, и дают другие преимущества. В частности, полуприцепы, предназначенные для работы с такими тягачами, могут быть оборудованы опорными устройствами простейшей конструкции; сцепка тягача с полуприцепом не требует затрат ручного труда и занимает меньше времени; при маневрировании на складских площадках отпадает необходимость в подъеме опорных устройств полуприцепа, поскольку вместо этого достаточно поднять с помощью ССУ переднюю часть полуприцепа на 200…250 мм и провести необходимый маневр.

Подъемное ССУ с гидроприводом фирмы Jost

ССУ фирмы Georg Fisher, перемещаемое в вертикальной плоскости с помощью пневмоподушки

Не оставили без внимания автостроители Европы и США седельно-сцепные устройства с вертикальным подъемом. Механизм вертикального перемещения ССУ снабжается пневматическими или гидравлическими приводом и работает от компрессора или гидравлического насоса, получающего энергию от двигателя тягача или от электродвигателя, питаемого аккумуляторными батареями. Пневматические (в некоторых случаях пневмоподушки) и гидравлические цилиндры подъема (опускания), число которых обычно не превышает двух, располагают вдоль рамы тягача либо под разными углами к ней. Силовые элементы воздействуют на балансир (раму), на свободном конце которого установлено ССУ. Большинство подобных конструкций обеспечивают высоту подъема до 400 мм, время подъема на такую высоту не превышает 10…12 с.

Упругие элементы из резины, расположенные между опорной плитой и опорными кронштейнами

Резиновые элементы, установленные вместо металлических поворотных цапф

Портовый тягач с подъемным ССУ

Несколько иначе обстоит дело, когда речь идет о портовых тягачах. Седло, установленное на консольной раме, с помощью двух телескопических гидроцилиндров одно- или двустороннего действия перемещается вверх на расстояние от 1000 до 1800 мм или больше в зависимости от пожеланий заказчика. Кроме продольного наклона седло в ряде случаев может иметь и поперечный наклон ±10º, его величина ограничивается гидроклапаном.

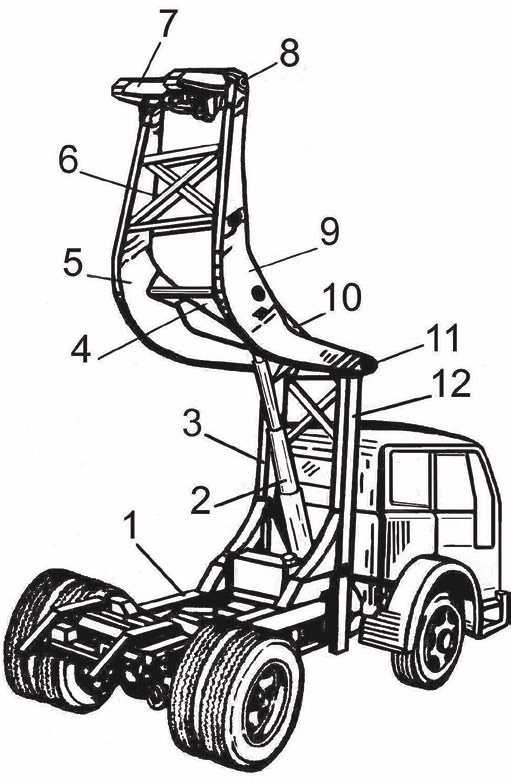

Подъемное ССУ фирмы Bartlett Trailer: 1 – рама; 2 – гидроцилиндр; 3, 12 – стойки; 4, 10 – траверсы; 5,9 – поворотные рычаги; 6 – раскосы; 7 – ССУ; 8, 11 – оси

Рекордсменом в этой области стала компания Bartlett Trailer, лидер по выпуску подъемных ССУ в США. Ее изделия достигают 6-метровой высоты подъема. Интерес представляет и техническое исполнение. На раме тягача закреплены две стойки, образующие дополнительную раму, на которой шарнирно на оси 11 (рис 1) смонтированы дугообразные рычаги. Для придания конструкции жесткости они соединены раскосами. На конце дугообразных рычагов на оси 8 установлено седельно-сцепное устройство. Подъем ССУ осуществляется установленным на раме тягача телескопическим гидроцилиндром, верхний конец которого прикреплен к траверсам. Управление гидравлическим приводом подъема полностью автоматизировано с использованием сжатого воздуха или разрежения. Модели фирмы Bartlett Trailer с повышенной высотой подъема успешно справляются с трансформацией обычных полуприцепов в самосвальные. Установив такие устройства на тягач, можно легко поднять и разгрузить полуприцеп с зерном, углем и т. п. При эксплуатации короткобазных и среднебазных полуприцепов, используя механизмы, аналогичные упомянутой выше модели, получают углы опрокидывания полуприцепа в пределах 45°. Это обеспечивает разгрузку большинства сыпучих грузов. О распространенности подъемных устройств свидетельствует тот факт, что только в США несколько фирм выпускают обширную гамму тягачей, оснащенных такими изделиями.

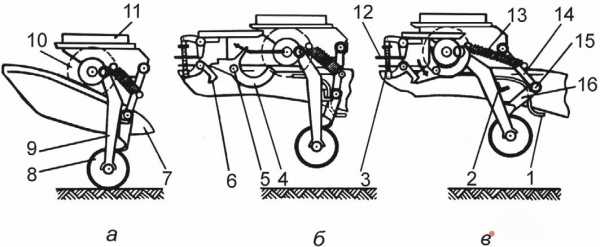

Схема работы автоматического роликового ССУ: а – подача тягача под полуприцеп; б – процесс сцепки; в – тягач сцеплен с полуприцепом; 1 – планка; 2, 6 – фиксаторы; 3, 13 – пружины; 4 – запорный крюк; 5 -ось; 7 – направляющая; 8 – каток; 9 – опорная стойка; 10 – ролик; 11 – поворотный стол; 12 -тяга; 14, 16 – рычаги; 15 – шарнир

Бесшкворневые устройства

Автоматические роликовые (бесшкворневые) устройства, представляющие собой конструкции, в которых в одном агрегате объединено седельно-сцепное и опорное устройства, распространены мало. В этих механизмах поднятие-опускание опорных устройств синхронизировано с процессом сцепки-расцепки. Процесс сцепки-расцепки звеньев автопоезда и соединение тормозных и электрических магистралей осуществляется без выхода водителя из кабины. Автоматические бесшкворневые ССУ устанавливают, как правило, на тягачах, выполняющих внутригородские перевозки на небольшие расстояния со сменой в течение рабочего дня нескольких полуприцепов. Полная масса автопоезда с роликовым ССУ обычно не превышает 25 т, а их грузоподъемность чаще всего находится в пределах 3…12 т. Автоматические бесшкворневые устройства выпускают английские, французские и немецкие фирмы.

Для примера опишем работу одного из таких устройств. На тягаче установлены направляющие, посередине между ними расположены изогнутая планка, два запора крюка и фиксаторы 6 запорных крюков (рис. 2). На полуприцепе смонтированы поворотный стол, направляющие ролики и катки опорного устройства. Процесс сцепки происходит следующим образом. Тягач задним ходом подают под полуприцеп. Направляющие ролики, перекатываясь по направляющим тягача, поднимают полуприцеп, благодаря чему в определенный момент катки опорного устройства отрываются от земли. В процессе дальнейшего перемещения автомобиля задним ходом шарнир опорного устройства изогнутой планкой выталкивается из фиксатора 2, прикрепленного к опорным стойкам. При последующем поднятии опорных стоек пружина 13 запорного механизма опорного устройства растягивается. Верхние части запорных крюков упираются в направляющие ролики и, вращаясь вокруг осей, поворачиваются против часовой стрелки, пока передняя часть запорного крюка, преодолев сопротивление пружины 3, не повернет вниз фиксаторы 6. В это время направляющие ролики уже окажутся захваченными крюками, которые в таком положении заперты фиксаторами 6. Автопоезд готов к движению. Прибыв к месту назначения водитель, используя выведенную в кабину тягу, освобождает эти фиксаторы и подает тягач вперед. Направляющие ролики полуприцепа скатываются по направляющим тягача, пружина 13, сжимаясь, поворачивает рычаги, которые опускают стойки в вертикальное положение, при этом шарнир попадает в фиксатор 2. По такой схеме работает большинство автоматических бесшкворневых устройств.

На российском рынке среди зарубежных изготовителей наиболее заметное место занимают компании Jost и Georg Fisher, встречаются также изделия фирм Fontaine Truck Equipment, ASF, Fruehauf.

Портовый тягач с подъемным ССУ

По материалам сайта “Основные средства”

jost.by

Седельно-сцепные устройства – конструкция, принцип работы (Часть 1)

Сцепная высота

21.05.2018Седельно-сцепные устройства — конструкция, принцип работы (Часть 2)

06.06.2018Специалисты нередко называют седельно-сцепное устройство, устанавливаемое на грузовой автомобиль-тягач, «пятым колесом» (от англ. fifth wheel). Этот узел является единственным механическим элементом, соединяющим тягач и полуприцеп автопоезда.

Производство седельно-сцепных устройств (ССУ) – бизнес доходный и хорошо освоенный. Им занимается солидная группа компаний: Jost, Rockinger (Германия), Georg Fisher (Швейцария), Crane Fruehauf, York (Великобритания), Fontaine Truck Equipment, Fruehauf, Holland Hitch и др. Выпускают ССУ и отечественные предприятия.

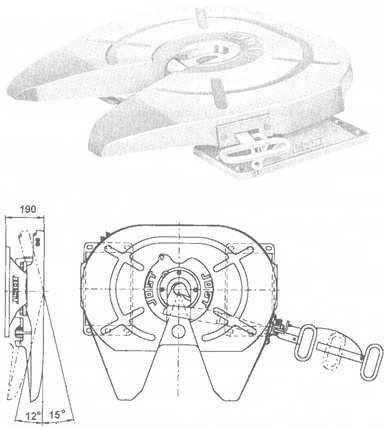

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Шкворневые устройства

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

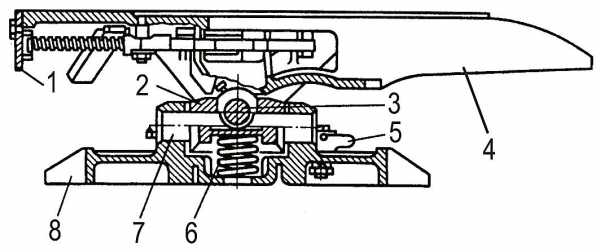

ССУ шкворневого типа: 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство

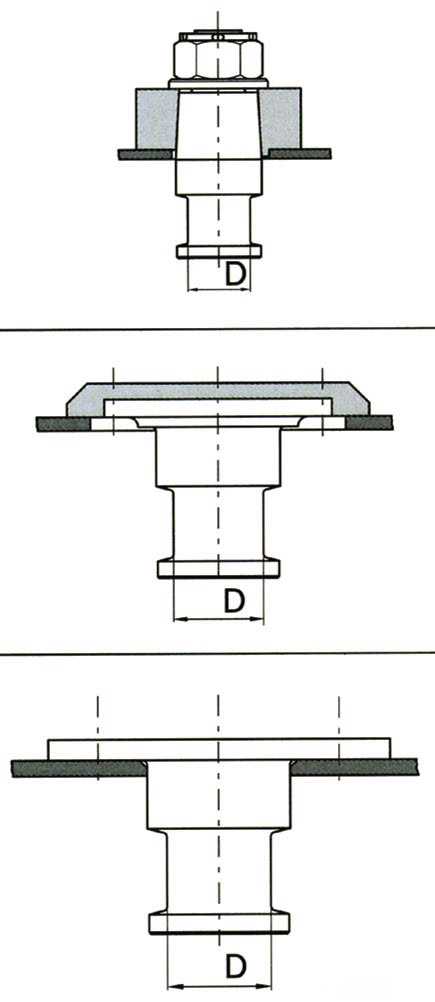

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Шкворень с фланцем крепления тарельчатого типа

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Полуприцеп-тяжеловес с шкворнем Ш100 мм

Конструктивное исполнение шкворней и их крепление

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Полуавтоматическое шкворневое устройство с двумя степенями свободы

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ с двумя степенями свободы, установленное на тягаче. Справа от ССУ видна рукоятка привода разъемно-сцепного механизма

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

Располождение ССУ на раме тягача должно обеспечить полное использование грузоподъемности шин тягача

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

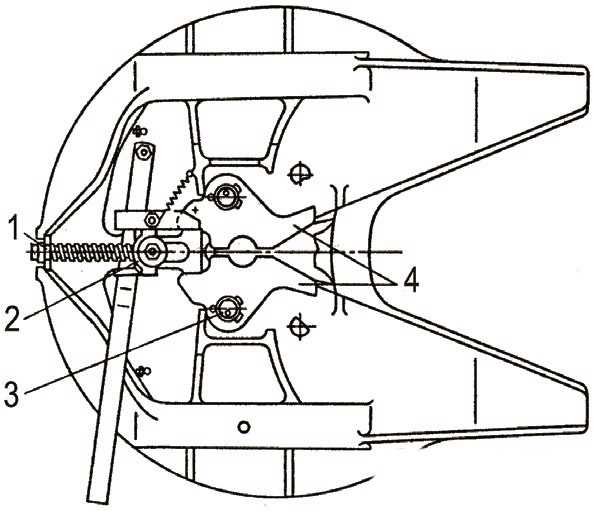

Конструкция полуавтоматического шкворневого устройства с тремя степенями свободы: 1 – планка; 2 – балансир; 3 – поперечная ось качания; 4 – опорная плита; 5 – ограничитель; 6 – удерживающие пружины; 7 – продольная ось качания; 8 – плита

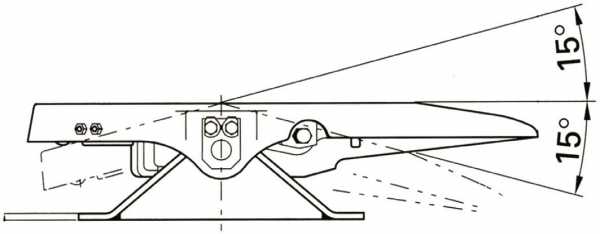

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

Установка ССУ с тремя степенями свободы на большегрузном тягаче, видны поперечная и продольная оси качания

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Установка ССУ с тремя степенями свободы на большегрузном тягаче

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

Конструкция ССУ с двухзахватным разъемно-сцепным механизмом: 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство; 6 – тяга

Имеются и другие решения. Лучшую устойчивость движения автопоезда обеспечивают ССУ с тремя степенями свободы, которые имеют «дуговой» механизм поперечной гибкости, обладающий свойством самостабилизации. Французская фирма Coder Ture разработала оригинальное сферическое ССУ, предназначенное для повышения устойчивости автопоездов и обладающее повышенной надежностью, поскольку оно сохраняет сцепление тягача с полуприцепом даже при сломанном шкворне. Сцепной механизм находится в сферическом вогнутом кожухе, диаметр сферы выбран так, что центр сферы расположен выше центра тяжести полуприцепа. Возникающая в поворотах центробежная сила стремится наклонить полуприцеп к внутренней стороне виража, т. е. повышает его устойчивость. Сцепка окружена специальными прикрепленными к полуприцепу ограничителями для сохранения его сцепления с тягачом даже при поломке шкворня. Помимо прочего описанная конструкция разгружает раму от скручивающих усилий, так как при наезде на дорожные неровности полуприцеп может наклоняться в любую сторону по отношению к тягачу.

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

ССУ с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом компании Fontaine Truck Equipment

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Седельно-сцепное устройство с однозахватным разъемно-сцепным механизмом

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Установка на раме тягача ССУ с помощью монтажной плиты. Справа от седельно-сцепного устройства видна рукоятка привода разъемно-сцепного механизма с удлиненной тягой

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.

По материалам сайта “Основные средства”jost.by

Типы, нормативы, возможные неисправности седельно-сцепных устройств

К седельно-сцепным устройствам существуют определенные требования и нормативы, которыми они регламентируются.

Все седельные устройства имеют маркировку производителя, в которой кроме серийного номера указывается максимальная вертикальная нагрузка, а также максимальное тяговое усилие, которое в англоязычной технической литературе обозначается как D-value. На шкворень также действует продольная сила, поэтому он также характеризуется величиной D-value. Нагрузка полностью загруженного полуприцепа распределяется на тягач и задние оси полуприцепа. Поэтому при загрузке полуприцепа необходимо учитывать максимальную вертикальную нагрузку седельного устройства и величину D-value. Кроме того, при выборе седельного устройства необходимо знать следующие параметры:

· передний радиус поворота;

· задний радиус поворота;

· передний угол наклона;

· задний угол наклона;

· общая длина автопоезда;

В соответствии со стандартом DIN-ISO 1726 требуемый передний угол наклона составляет 6 градусов, задний угол наклона составляет 7 градусов, и боковой 3 градуса. Однако, из-за различного диаметра шин, размера рессор и высоты седельного устройства углы могут отличаться. Тем не менее, само седло должно быть параллельно дороге. Непосредственно перед операцией сцепки необходимо убедиться, что полуприцеп установлен на стояночный тормоз. Также следует проверить седельное устройство и шкворень на предмет повреждений. При необходимости, управляя пневмоподвеской тягача, следует выровнять уровень седельного устройства уровня полуприцепа. Или наоборот, изменить уровень полуприцепа, отрегулировав длину его ног. Далее, медленно сдавая назад тягачом, осуществить сцепку, после чего необходимо соединить тормозную систему тягача с тормозной системой полуприцепа. Для проверки правильности соединения следует включить зажигание, чтобы убедиться, что лампы ABS/EBS включились в правильной последовательности, а затем выключить зажигание.

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50,8 или 89 мм) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

Также к числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086. В Российской Федерации существует ГОСТ 28247-89. Настоящий стандарт распространяется на вновь проектируемые седельно-сцепные устройства (ССУ), предназначенные для дорожных седельных автопоездов в составе седельного тягача с полуприцепом и допустимой полной массой от 10,5 до 130 т, имеющего ловительное устройство для сцепления шкворня и пригодного для клина управления полуприцепа с принудительно управляемыми колесами. Настоящий стандарт не распространяется на ССУ, передающие механическое усилие привода от седельного тягача к агрегатам полуприцепа, ССУ, регулируемые по высоте, и ССУ, устанавливаемые на полноприводные седельные тягачи.

Конструкция.Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Шкворневые устройства

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

Имеются и другие решения. Лучшую устойчивость движения автопоезда обеспечивают ССУ с тремя степенями свободы, которые имеют «дуговой» механизм поперечной гибкости, обладающий свойством самостабилизации. Французская фирма Coder Ture разработала оригинальное сферическое ССУ, предназначенное для повышения устойчивости автопоездов и обладающее повышенной надежностью, поскольку оно сохраняет сцепление тягача с полуприцепом даже при сломанном шкворне. Сцепной механизм находится в сферическом вогнутом кожухе, диаметр сферы выбран так, что центр сферы расположен выше центра тяжести полуприцепа. Возникающая в поворотах центробежная сила стремится наклонить полуприцеп к внутренней стороне виража, т. е. повышает его устойчивость. Сцепка окружена специальными прикрепленными к полуприцепу ограничителями для сохранения его сцепления с тягачом даже при поломке шкворня. Помимо прочего описанная конструкция разгружает раму от скручивающих усилий, так как при наезде на дорожные неровности полуприцеп может наклоняться в любую сторону по отношению к тягачу.

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.

jost.by

Рама, седельно-сцепное устройство

РАЗДЕЛ 4. РАМА, СЕДЕЛЬНО-СЦЕПНОЕ УСТРОЙСТВО, ПОДВЕСКА, КОЛЕСА, ШИНЫ

РАМА

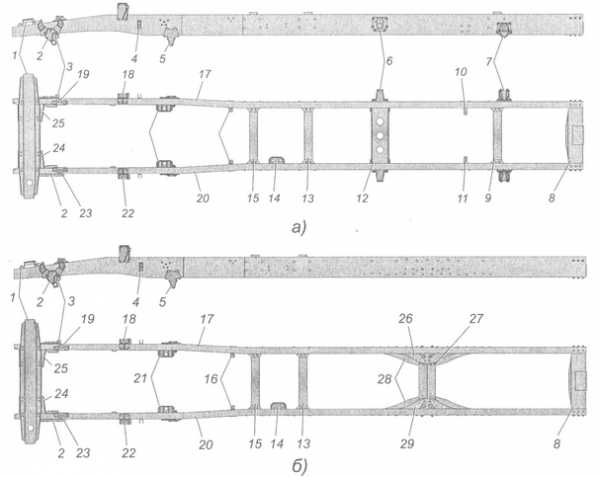

Рама (рис. 4-1) автомобиля штампованная, клепаная, состоит из двух лонжеронов 17 и 20 постоянного швеллерного сечения, соединенных поперечинами. Лонжероны изготовлены из полосовой низколегированной стали.

Рис. 4-1. Рама автомобилей КАМАЗ с колесной формулой 4×4 и 6×6: 1 – поперечина № 1; 2 – кронштейн передней подвески левый; 3 – кронштейн передней подвески правый; 4 – кронштейн амортизатора заднего крепления кабины; 5 – кронштейн передней рессоры задний; 6 – кронштейн задней рессоры передний; 7 – кронштейн задней рессоры задний; 8 – поперечина рамы задняя; 9, 13, 15 – поперечина № 3; 10, 18 – кронштейн амортизатора верхний правый; 11, 22 – кронштейн амортизатора верхний левый; 12, 27 – поперечина № 5; 14 – кронштейн подвески раздаточной коробки; 16 – кронштейн балки поддерживающей силового агрегата; 17 – лонжерон правый; 19, 23 – скоба подвески радиатора; 20 – лонжерон левый; 21 – кронштейн задней опоры силового агрегата; 24 – раскос поперечины № 1 левый; 25 – раскос поперечины № 1 правый; 26 – косынка поперечины № 5 верхняя правая; 28 – косынка поперечины № 5 верхняя нижняя; 29 – косынка поперечины № 5 верхняя левая. а) – рама автомобилей с колесной формулой 4×4; б) – рама автомобилей с колесной формулой 6×6.

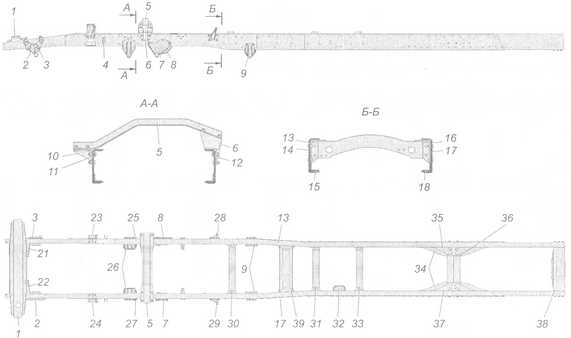

Основными отличиями рамы автомобилей с колесной формулой 8×8 являются увеличенная длина лонжеронов, наличие усилителей рамы 11 и 12, а так же измененное количество кронштейнов крепления подвески в передней части рамы.

Рис. 4-2. Рама автомобилей КАМАЗ с колесной формулой 8×8: 1 – поперечина № 1; 2 – кронштейн передней рессоры передний левый; 3 – кронштейн передней рессоры передний правый; 4 – кронштейн амортизатора заднего крепления кабины; 5 – поперечина № 2; 6 – кронштейн левый; 7 – кронштейн средней рессоры передний левый; 8 – кронштейн средней рессоры передний правый; 9 – кронштейн средней рессоры задний; 10 – кронштейн правый; 11 – усилитель верхний правый; 12 – усилитель верхний левый; 13 – лонжерон правый; 14 – накладка рамы наружная правая; 15 – усилитель передний правый; 16 – накладка рамы наружная левая; 17 – лонжерон левый; 18 – усилитель передний левый; 19 – кронштейн балки поддерживающий силового агрегата; 20 – проставка; 21 – раскос поперечины № 1 правый; 22 – раскос поперечины № 1 левый; 23, 28 – кронштейн амортизатора верхний правый; 24, 29 – кронштейн амортизатора верхний левый; 25 – кронштейн передней рессоры задний правый; 26 – кронштейн задней опоры силового агрегата; 27 – кронштейн передней рессоры задний левый; 30, 31, 33, 39 – поперечина № 3; 32 – кронштейн подвески раздаточной коробки; 34 – косынка поперечины № 5 рамы нижняя; 35 – косынка поперечины № 5 верхняя правая; 36 – поперечина № 5; 37 – косынка поперечины № 5 верхняя левая; 38 – поперечина рамы задняя.

Техническое обслуживание и возможные неисправности рамы

Вследствие высокой прочности и жесткости рама особого ТО не требует.

Осмотр рамы позволяет установить изменения ее геометрической формы и размеров, наличие трещин, погнутость лонжеронов и поперечин, состояние креплений к раме кронштейнов рессор и амортизаторов.

Заклепочные соединения проверяют легкими ударами (обстукиванием) молотком по головке заклепки. Ослабленная заклепка при обстукивании издает характерный дребезжащий звук.

При ремонте рамы в случае дрожания или смещения головки заклепки под ударами молотка их необходимо срубить и заменить болтовыми соединениями. В полках лонжеронов и поперечин не должно быть трещин.

Проверить состояние окраски рам: удалить коррозию, а места с поврежденной окраской подкрасить.

Возможные неисправности рамы и способы их устранения

Причина неисправности | Способ устранения |

Трещины в лонжеронах и поперечинах | Заварить трещины. Перед сваркой трещину надо разделать, а концы трещины засверлить сверлом диаметром 5 мм. После заварки трещины с внутренней стороны лонжерона или поперечины нужно приварить усиливающую пластину толщиной 6-7 мм, причем швы должны быть расположены в продольном направлении |

Погнутость лонжеронов или поперечин | Выправить в холодном состоянии с помощью приспособлений и домкратов |

Ослабление заклепочных соединений | Заменить заклепки болтами с гайками и пружинными шайбами |

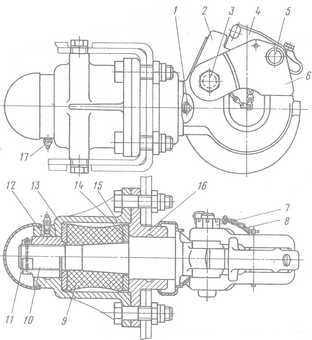

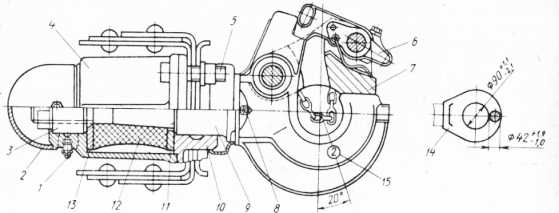

Тягово-сцепное устройство (рис. 4-3) автомобиля состоит из крюка 2, конец которого проходит через отверстия в задней поперечине рамы, имеющей дополнительный усилитель. Конец крюка вставлен в массивный цилиндрический корпус 15, закрытый с одной стороны защитным колпаком, с другой – крышкой 16 корпуса.

Резиновый упругий элемент (буфер) 9, смягчающий ударные нагрузки при трогании автомобиля с прицепом с места и при движении по неровной дороге, расположен между двумя фланцами 14 и 13.

Рис. 4-3. Тягово-сцепное устройство: 1, 17 – масленки; 2 – крюк с грязеотражателем; 3 – ось защелки крюка; 4 – собачка; 5 – ось собачки; 6 – защелка; 7 – гайка; 8 – цепь шплинта замка; 9 – упругий элемент; 10 – гайка крюка; 11 – шплинт; 12 – защитный колпак; 13, 14 – фланцы; 15 – корпус; 16 – крышка корпуса.

На оси 3, проходящей через крюк, установлена защелка, застопоренная собачкой 4, которая не дает возможности дышлу прицепа выйти из зацепления с крюком.

При сборке тягово-сцепного устройства гайку 10 надо завернуть до упора во фланец 13 без приложения дополнительного усилия затяжки. После этого, поворачивая гайку 10, нужно совместить прорези в ней с отверстием на конце крюка 2, а затем установить шплинт. При совмещении отверстий допускается появление осевого перемещения до 0,5 мм.

Во время эксплуатации автомобиля гайку 10 нельзя использовать для регулировки осевого перемещения крюка 2, так как при навертывании гайки увеличивается осевое перемещение крюка.

В случае появления осевого перемещения крюка (более 0,5 мм) после длительной эксплуатации автомобиля следует разобрать тягово-сцепное устройство и заменить резиновый буфер в случае его усадки. При необходимости выправить фланцы 13 и 14 заменить изношенные детали.

При усадке резинового буфера на фиксированную величину допускается установить дополнительные кольцевые металлические прокладки между фланцами и резиновым буфером, после чего завернуть гайку, зашплинтовать ее и поставить на место защитный колпак 12.

На раме автомобиля КАМАЗ-6450 устанавливается надрамник для закрепления седельно-сцепного устройства.

Седельно-сцепное устройство модели КАМАЗ-5410 служит для шарнирного соединения тягача с полуприцепом, передачи части нагрузки от полуприцепа на раму тягача и передачи тягового усилия от тягача к полуприцепу, обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом. Сцепленные шкворни полуприцепа должны иметь диаметр шейки 50,7-50,9 мм.

При износе поверхностей губок сцепного механизма, охватывающих шкворень полуприцепа, до диаметра 54 мм нужно заменить губки новыми или восстановить их наплавкой с последующей обработкой до диаметра 50,2-50,4 мм.

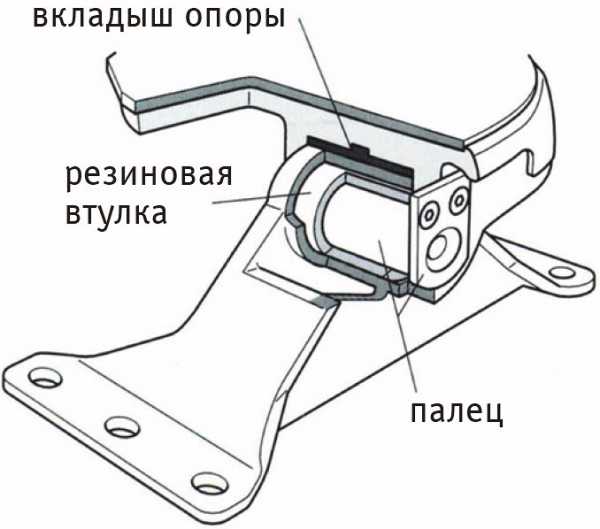

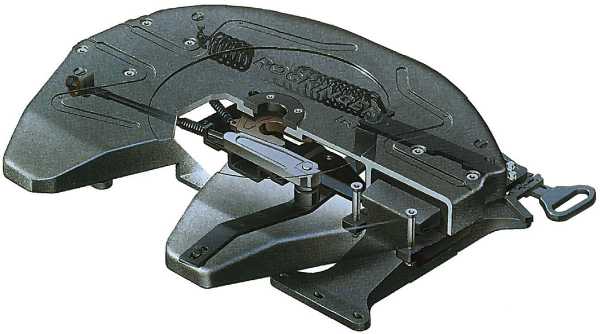

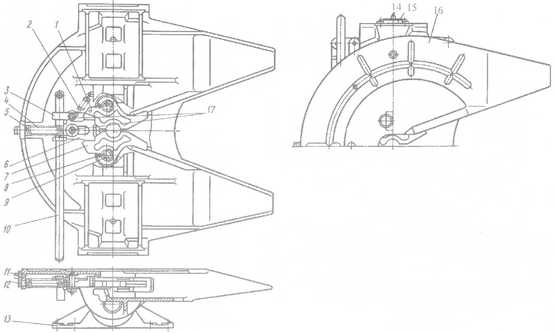

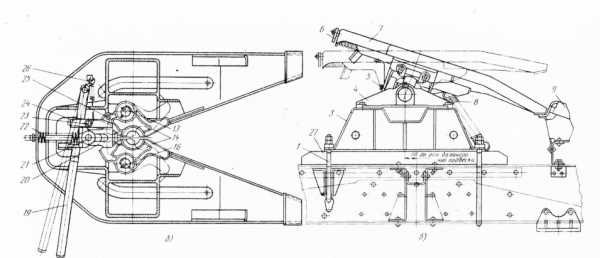

Седельно-сцепное устройство установлено на кронштейнах 13 (рис. 4-4) с резинометаллическими шарнирами, которые прикреплены к раме автомобиля болтами. Оси 15 шарниров фиксируются от осевого перемещения стопорными пластинами с болтами. Седло вращается в шарнирах кронштейнов, что допускает продольный наклон седла ±15°.

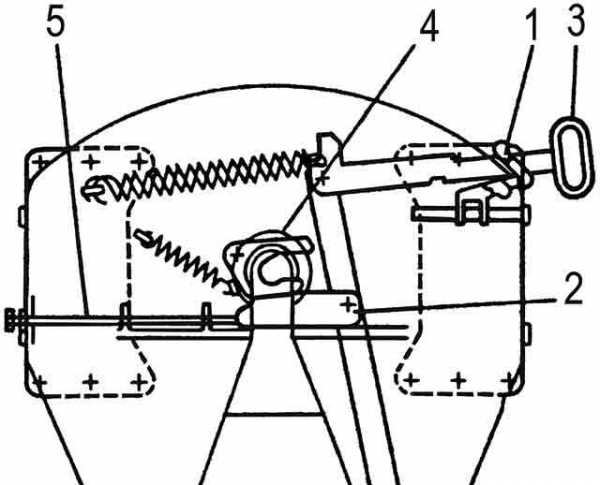

Рис. 4-4. Седельно-сцепное устройство модели КАМАЗ-5410: 1 – левая сцепная губка; 2 – пружина защелки; 3 – защелка; 4 – шток запорного кулака; 5 – пружина запорного кулака; 6 – запорный кулак; 7 – правая сцепная губка; 8 – ось губки; 9, 14 – масленки; 10 – рычаг управления расцепкой; 11 – ось предохранителя саморасцепки; 12 – предохранитель саморасцепки; 13 – кронштейн седла; 15 – ось шарнира; 16 – седло; 17 – шпилька запорного кулака

Резинометаллические шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый поперечный наклон седла.

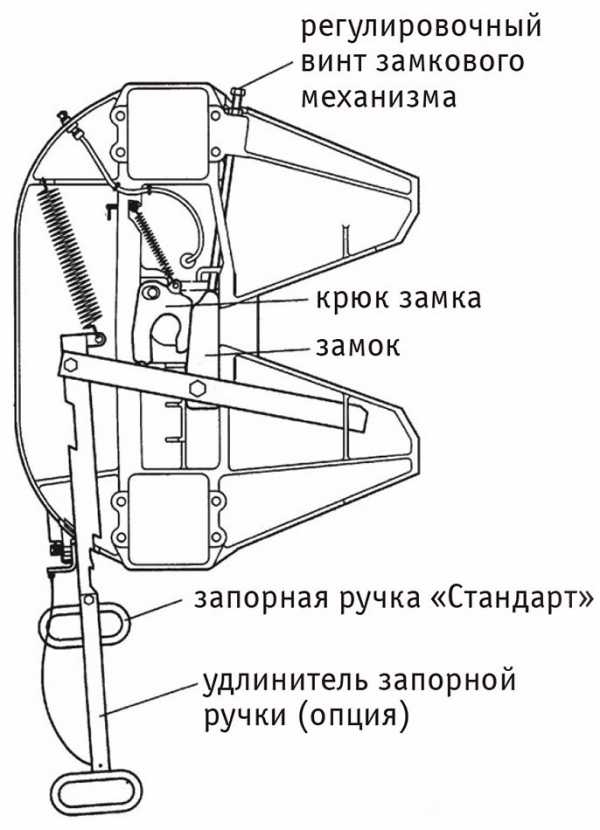

Сцепной механизм, размещенный под опорной плитой седла, состоит из двух сцепных губок 1 и 7, запорного кулака 6 со штоком 4 и пружиной 5, защелки 3 с пружиной 2, рычага 10 управления расцепкой и предохранителя расцепки.

Запорный кулак имеет два положения: заднее – губки закрыты, переднее – губки открыты. Шток 4 запорного кулака 6 удерживается от случайного перемещения в переднее положение предохранителем 12 саморасцепки. После предварительного поворота

предохранителя саморасцепки кулак отводится в переднее положение рычагом 10 управления расцепкой и фиксируется в этом положении защелкой 3. При введении сцепного шкворня в зев губок (кулак зафиксирован защелкой во взведенном положении) они раскрываются, и кулак, освобожденный от фиксации защелки, перемещается в затылок губок. При дальнейшем перемещении шкворня кулак под действием пружины 5 входит в паз губки. Таким образом обеспечивается их надежное запирание.

Затяжку болтов и гаек крепления седельно-сцепного устройства производить с крутящим моментом (Мкр):

– Мкр = 83,5-103,16 Н.м (8,5-10,5 кгс.м) для резьб М12;

– Мкр = 130,68-161,1 Н.м (13,3-16,3 кгс.м) для резьб М14;

– Мкр = 192,52-231,74 Н.м (19,6-23,6 кгс.м) для резьб M16;

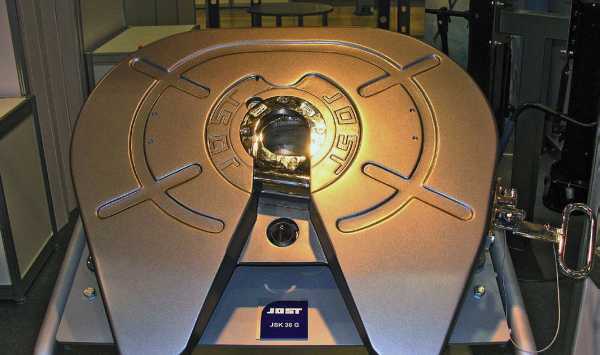

Седельно-сцепное устройство фирмы «JOST» (рис. 4-4-1).

Седельно-сцепное устройство установлено на кронштейнах с резинометаллическими шарнирами, которые прикреплены к раме автомобиля болтами. Оси шарниров фиксируются от осевого перемещения стопорными пластинами с болтами. Седло вращается в шарнирах кронштейнов, что допускает продольный наклон седла на угол от -12° до +15°.

Рис. 4-4-1. Седельно-сцепное устройство JSK.

Резинометаллические шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый поперечный наклон седла.

Для снижения усилий на срез, действующих на болты, следует приварить упоры по обе стороны опор и спереди и сзади монтажной плиты.

Если существует уверенность, что постоянно будут обеспечены требуемые моменты затяжки болтов и соответствующий фрикционный контакт, блоки можно не приваривать.

Плита седла должна свободно двигаться, не задевая ни монтажную плиту, ни раму шасси.

Болты должны быть сертифицированы на прочность.

Опоры седла должны быть правильно расположены и надежно привинчены к вспомогательной раме или монтажной плите JOST.

Срок службы зависит от эффективной смазки плиты седла, запорного механизма и шкворня перед началом эксплуатации.

Техническое обслуживание

1. Отсоединять полуприцеп, по крайней мере, раз в неделю, но не позднее, чем через 5000 км пробега. Очистить подкатную плиту полуприцепа и плиту седла. Смазать плиту седла и ее зев, запорный механизм и шкворень консистентной смазкой. Рекомендуются густые смазки (ЕР) с присадками на основе MoS2 или графита, например BP L21 М, ВР НТЕР1, BP LS2, универсальная смазка Esso М, Shell Retinax AM. Проверить свободу хода запорной рукояти и рычага – очистить и смазать.

2. Пресс-масленка на боковине плиты седла предназначена только для смазки в промежутках между интервалами обслуживания.

3. Работа запорного механизма должна контролироваться в зависимости от условий эксплуатации. Само седло, монтажная плита или сдвижное монтажное устройство и шкворень, включая монтажные болты должны проверяться на отсутствие деформаций и трещин. Также следует проверять моменты затяжки монтажных болтов.

Руководство по ремонту седельно-сцепного устройства JSK 37 фирмы JOST приведено в приложении.

Возможные неисправности и способы их устранения

Причина неисправности | Способы устранения |

Седельно-сцепное устройство не закрывается | |

Сцепной шкворень установлен слишком высоко | Установить опорную плиту на одном уровне или , соответственно, на 50 мм ниже |

Опорная плита седельно-сцепного устройства имеет неровную поверхность, в результате чего сцепной шкворень занимает неправильное положение | Заменить опорную плиту седельно-сцепного устройства. Допустимая неплоскостность составляет 2 мм. |

Деформирован запорный крюк | Заменить опорный крюк |

Е1екачественное техническое обслуживание седельно-сцепного устройства | Привести седельно-сцепное устройство в рабочее состояние, после чего смазать его. |

Повреждена сдвоенная пружина растяжения | Заменить сдвоенную пружину растяжения |

Погнуты рычаг и (или) рукоятка управления | Заменить новыми рычаг и (или) рукоятку управления |

Седельно-сцепное устройство не открывается | |

Автопоезд стоит на неровной поверхности или седельно-сцепное устройство находится под действием усилия растяжения | Разгрузить запорный механизм седельносцепного устройства |

Некачественное техническое обслуживание седельно-сцепного устройства, повреждение запорного крюка или задвижки, неправильная регулировка запорного механизма | Седельно-сцепное устройство можно открыть следующим образом, приложив определенное усилие: открыть фиксатор. Перекинуть вперед рукоятку управления, после чего вытянуть ее на сколько это возможно, и удерживать в этом положении. Второй человек в это время должен находиться с противоположной стороны седельно-сцепного устройства и с помощью штанги или стержня бить по рычагу в том месте, где он погнут, пытаясь тем самым деблокировать задвижку. Устранить заклинивание механизма можно также с помощью регулировочного винта, для чего необходимо ввертывать его до тех пор, пока не освободится задвижка. Затем устранить недостатки в техническом обслуживании или недостающие операции ТО, проверить отсутствие повреждения деталей запорного механизма, при необходимости отремонтировать их, заново отрегулировать запорный механизм. |

Седельно-сцепное устройство не остается в состоянии готовности к сцеплению | |

Деформирован запорный крюк | Заменить запорный крюк |

Повреждена пружина растяжения | Заменить пружину растяжения |

Некачественное техническое обслуживание седельно-сцепного устройства | Удалить грязь из запорного механизма, после чего вновь смазать его |

Относительное смещение седельно-сцепного устройства и полуприцепа (наличие ударов) | |

Слишком большой зазор в опоре | Заменить верхнюю и нижнюю резиновые подушки |

Слишком большой зазор в запорном механизме | Проверить состояние сцепного шкворня, в случае износа заменить. Если сцепной шкворень имеет размеры в пределах допуска, а зазор все еще сохраняется, то необходимо вновь отрегулировать запорный механизм. Если и это не дает положительного результата, заменить новыми крюк и съемное кольцо. |

www.remkam.ru

За один присест. Седельно-сцепные устройства

Седельно-цепное устройство, являясь основным компонентом, соединяющим тягач и полуприцеп

© Jost

Седельно-цепное устройство, являясь основным компонентом, соединяющим тягач и полуприцеп, совершенствуется в соответствии с тенденциями мирового автостроения. Судя по новинкам в этой области, активное внедрение электроники и автоматики уже позволило существенно повысить безопасность, упростить обслуживание, а кроме того, сократить время, необходимое для сцепки-расцепки.

Можно предположить, что одно из первых седельно-

сцепных устройств автопоезда появилось в конце XIX века. Именно тогда на известной автомобильному миру фирме De Dion-Bouton был придуман полуприцеп, который часть вертикальной нагрузки от собственной массы и массы перевозимого груза передавал на раму тягача — трицикла на паровом ходу.

В те далекие годы, разумеется, никто и не предполагал, что через столетие основное звено сцепки станет таким сложным: механика вступит в союз с пневматикой и даже электроникой. Сегодня тенденции мирового автомобилестроения кроме гарантированной надежности требуют от этого узла повышенной износостойкости и удобства в обслуживании.

© Jost

Конструкция

Современное седельно-сцепное устройство (ССУ) включает в себя ряд важных компонентов. Это, прежде всего, опорная плита, разъемно-сцепной механизм, воспринимающий вместе с устройством крепления тяговые и тормозные усилия, а также узел обеспечения гибкости. Сцепная пара образуется после того, как шкворень, закрепленный на полуприцепе, войдет в прорезь опорной плиты и зафиксируется замковыми деталями, шарнирно закрепленными на пальцах.

В настоящее время применяется два вида разъемно-сцепных механизмов: одно- и двухзахватные. Первый распространен преимущественно среди продукции европейских производителей, таких, как Jost, Georg Fischer, Saf Holland, а второй встречается в продукции отечественного автомобилестроения (пример — седельный тягач ЗИЛ-442160). Их принципиальное различие заключается в том, что в двухзахватном механизме тяговые усилия воспринимаются только захватами и сопряженными с ними пальцами, а в однозахватном передаются еще и на массивный запорный кулак, при этом ответственная деталь подвержена лишь сжимающим усилиям. Как следствие — дополнительная надежность и безопасность конструкции.

© Jost

Типы, основные размеры и технические требования, предъявляемые к ССУ, регламентируются международными и отечественными стандартами. Так, согласно нормативным документам, имеется две разновидности изделий. Первая, тип 50, настроена под диаметр сцепного шкворня 50,8 мм (2”),а вторая, тип 90, — под 89 мм (3,5”). Применение той или другой группы зависит от вертикальной нагрузки, а также полной массы автопоезда и полуприцепа. К примеру, тип 50 используется, если полная масса полуприцепа не выходит за пределы 55 т или вертикальная нагрузка не превышает 20 т, при большей массе применяют тип 90. Кстати, в некоторых изделиях зарубежных производителей предусмотрена возможность быстрой переналадки с одного типа шкворня на другой. Среди других важных параметров, влияющих на выбор ССУ, можно назвать конструктивную высоту, влияющую на вертикальный габарит, и приведенную нагрузку (т. н. значение D, измеряемое в кН), которая отражает прочностные характеристики узла.