Scania турбокомпаунд – Scania. Самосвалы, тягачи Скания. Грузовики, автобусы (383) 363-56-00 Продажа, ремонт. Эвакуация. Дизельгенераторы, дизельные электростанции

Что такое и как работает турбокомпаунд?

ЗаголовокДвигатель, в котором источником движущей энергии является не только сам ДВС (двигатель внутреннего сгорания), а если точнее, то его цилиндропоршневая группа, но и особая силовая группа называется турбокомпаунд.Эта система получила достаточное распространение и встречается очень часто.

Наиболее широкое применение турбокомпаунд нашел в моторах большого объема. Применение этой системы позволяет:

- Уменьшить нагрузку на КШМ (кривошипно-шатунный механизм).

- Увеличить экономично почти любого автомобиля.

Целесообразность применения этой технологии в данный момент проявляется к любому мотору.

Турбокомпаунд

Для лучшего пониманию сути и назначения этой системы нужно понимать, что ДВС крайне далек от совершенства. Как известно, в цилиндре сгорает топливная смесь. От ее сгорания лишь до 45% превращаются во вращательное движение коленчатого вала. Еще 25% этой энергии уходят при тепловых потерях, то есть они нагревают блок двигателя, а еще около 30 – 40 % вовсе просто теряются с выхлопными газами. Установив турбокомпаунд часть потерь с выхлопными газами удается уменьшить и направить их на выработку энергии.

Принцип работы турбокомпаунда

Как известно всем автолюбителям – после сгорания топливной смеси отработавшие газы через выпускной клапан покидают цилиндр и попадают в выпускной коллектор, откуда уходят по выхлопной системе. Турбокомпаунд появляется на их пути и часть газов отлавливаются. Газы поступают в турбокомпрессор и вращают его крыльчатку.

Казалось бы, все просто, но здесь два турбокомпрессора, а не один и турбокомпаунд все же необычное твин турбо. Весь интерес заключается в том, что пойманные газы вращают первую турбину, и она работает на подачу воздуха в цилиндры. А далее газы идут во вторую турбину, которая не создает воздушное давление, а передает свое вращательное движение через привод коленчатому валу. Далее, мы разберемся поэтапно и более подробно на примере обычного дизельного двигателя.

На первом этапе выходящие из выпускного коллектора газы, разогретые до 700 градусов, попадают в турбокомпаунд. На втором этапе выхлопные газы заставляют работать обычный турбокомпрессор. Эта турбина работает на повышение качественности сгорания топливной смеси и создания давления для подачи воздуха в цилиндр.

Тем самым двигатель начинает работать ровнее и повышается его мощность. Далее, газы следуют в непосредственно то, что можно назвать турбокомпаунд.

На входе газы имеют немного под остывший вид – около 600 градусов. Энергия газов немного уменьшилась за счет затрат на первую турбину, но все же крыльчатка второй раскручивается до 50 тысяч оборотов в минуту. Здесь газы еще немного остывают и выходят через стандартную систему выпуска. Четвертый этап турбокомпаунд знаменует себя подачей вращательного движения через передаточные устройства коленчатому валу. В качестве передаточных устройств могут применяться различные муфты и или обычный ремень, или цепь. Передавать напрямую нельзя. Это приведет к не стабильной работе мотора, так как обороты коленчатого вала и крыльчатки турбины сильно различаются. При получении маховиком коленчатого вала энергии вращения от турбины замечается более мягкая работа мотора.

Недостатки турбокомпаунда

Турбокомпаунд также имеет незначительные недостатки. Ими являются более сложная конструкция и усложнение технического обслуживания всего двигателя. Турбокомпаунд также влияет и на цену автомобиля, но чаще всего его можно встретить на большегрузных тягачах, которые и так стоят много. В общем, же это система отличный способ значительно поднят коэффициент полезного действия мотора.

Была ли Вам данная статья полезной?

Да Нет

Похожие статьи:

autodont.ru

Scania вспомнила про турбокомпаунд

Воистину, новое – это хорошо забытое старое. Впрочем, история применения турбокомпаунда – системы, позволяющей снижать энергетические потери, – на двигателях Scania не такая уж долгая. Впервые турбокомпаунд появился на одиннадцатилитровом DTC11 в 1991 году. Спустя десять лет его примерил двенадцатилитровый DT12 02.

Сорокатонный автопоезд легко одолевает подъем за подъемом горной дороги на юге Испании. Середина февраля. В России сейчас холода и метели, а здесь уже поспевают лимоны и апельсины. В кабине желтого тягача Scania уютно и тихо. Я бы даже сказал, неправдоподобно тихо, поэтому мой взгляд то и дело невольно падает на стрелку тахометра, которая застыла в зеленой зоне на отметке примерно 1100-1200 оборотов. Хотя рядная 12-литровая “шестерка” о 470 “лошадках” находится прямо подо мною, такое впечатление, что мы забыли мотор где-то в Аликанте и отправились в горы без него. Вообще-то, говорить о том, что Scania вышла на рынок с абсолютно новым двигателем, не совсем корректно. Скорее речь идет о применении новой системы впрыска топлива и турбокомпаунда на двенадцатилитровом моторе, дебютировавшем в 1995 году вместе с нынешними грузовиками Scania 4-й серии. DSC12 отличал целый ряд особенностей. Раздельные головки цилиндров, четыре клапана на цилиндр, форсунки с многоточечным впрыском, сборные поршни с прочной стальной головкой и легкой алюминиевой “юбкой”. Для оптимизации температурного режима двигатель разделили на “холодную” и “горячую” стороны. На “холодной” стороне расположена топливная аппаратура, а на “горячей” – выпускной коллектор и турбокомпрессор. Однако предусмотрительные шведы оставили по соседству с турбокомпрессором место для “ракушки” турбокомпаунда. И вот его час настал.

Двигатель, оснащенный турбокомпаундом, отличается более высокой мощностью и крутящим моментом по сравнению с традиционными двигателями с турбонаддувом. Как работает турбокомпаунд? Известно, что КПД современного дизеля не превышает 44 процентов. Оставшаяся часть энергии, заключенной в топливе, теряется вместе с отработавшими газами (примерно 35 процентов) или уходит в систему охлаждения (21 процент). Лишь незначительная часть тепла из системы охлаждения используется для обогрева кабины.

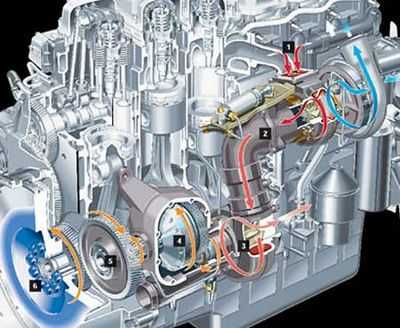

Отработавшие газы на выходе из камеры сгорания имеют температуру около 700 градусов. После прохождения через турбокомпрессор их температура падает до 600 градусов. “Потерявшиеся” 100 градусов означают, что часть энергии используется для вращения турбины. Оставшаяся же часть может быть рекуперирована. Для этих целей пониже турбокомпрессора устанавливают еще одну турбину, механически связанную с коленчатым валом двигателя через гидромуфту двухступенчатым редуктором. Как она работает? Пройдя турбокомпрессор, отработавшие газы попадают в силовую турбину и раскручивают рабочее колесо. Крутящий момент турбины передается гидромуфтой и редуктором на коленчатый вал.

В результате, если сравнивать новый мотор с его 420-сильным обычным турбонаддувным аналогом (речь в данном случае о DC12 01, отвечающем нормам “Евро-3”), то мощность первого выросла на 12 процентов, а величина крутящего момента – на 10 процентов, при равном аппетите – минимальный удельный расход топлива равен 191 г/кВт ч (см. таблицу). Правда, DT12 02 на 60 кг тяжелее – такова плата за турбокомпаунд.

Законный вопрос: если турбокомпаунд столь хорош, то почему он так робко пробивает себе дорогу? За шесть лет (с 1991 по 1996 гг.) производства одиннадцатилитровой “шестерки” DTC11 было выпущено всего 1500 моторов с турбокомпаундом. В Scania считают, что виной тому не совсем надежная работа новой в то время системы электронного управления двигателем EDC, а механический турбокомпаунд так и вовсе ни при чем. Проблемы с электроникой решены, и турбокомпаунд вновь занял отведенное ему место по соседству с турбокомпрессором. Кстати, сам принцип турбопоршневых двигателей известен еще с сороковых годов и применялся на авиационных двигателях. Пионером же его использования в автомобильных моторах по праву считается Scania.

Теперь пару слов о системе впрыска топлива HPI (High Pressure Injection fuel system), разработанной Scania совместно с Cummins. Заокеанский моторостроитель большой дока по этой части и начал эксперименты с впрыском через сопла открытого типа (open nozzle principle) еще в 1942 году.

Совместное предприятие называется Cummins-Scania High Pressure Injection LLC, в котором шведам принадлежит 30 процентов акций. В значительной степени система впрыска HPI схожа с традиционным механическим впрыском. Подача топлива в камеру сгорания производится через индивидуальные насос-форсунки под давлением в 1500 бар при помощи механического поршня, приводимого от кулачка распредвала. В отличие от другой применяемой Scania системы впрыска PDE с форсунками закрытого типа, приводом ведает не электроника, а гидравлика, что заметно снижает уровень шума. Хотя без электронных мозгов здесь, конечно, не обойтись. Какую порцию топлива впрыснуть в цилиндры и когда – решает система EDC (Electronic Diesel Control).

Тишина в кабине и отсутствие необходимости частого переключения передач даже на затяжных подъемах благодаря великолепному моменту даже на низких оборотах – отличительная черта Scania с 470-сильным двигателем. Грузовик просто провоцирует на экономичный стиль езды. Между прочим, отслеживать расход топлива, как мгновенный, так и средний, а также прочие параметры работы машины можно при помощи бортового компьютера Casio Cassiopeia.

Небольшой дисплей укреплен прямо на панели приборов справа от водителя. Ввел исходные данные – и вперед. Знай только поглядывай на экран – электроника выдает тебе массу полезной информации. По окончании рейса данные бортового компьютера можно “скачать” в центральный компьютер транспортной компании и сделать уже более скрупулезный анализ эксплуатационных расходов по каждому грузовику. Кстати, в целях безопасности экран дисплея гаснет, если скорость автопоезда переваливает за отметку 80 км/ч. На таких скоростях ничего не должно отвлекать водителя от дороги.

Итак, какие там у нас показатели? Когда дорога “змеится” в гору, то средний расход колеблется в районе 44-46 литров на сотню. На спуске – примерно вдвое меньше. Многое, конечно, зависит от индивидуальной манеры вождения. Недавно специалисты Scania провели такой эксперимент. Два одинаковых автопоезда на одном и том же маршруте, два практически одинаковых по квалификации водителя. Одного просят держать стрелку тахометра в зеленой зоне, а другому дозволено ни в чем себе не отказывать. У первого в результате средний расход 36,6 л, а у второго 54,6 л. Разница – 18 литров!

Вот так-то.

Впрочем, в арсенале Scania имеется инструмент для того, чтобы нивелировать разницу в манере вождения. Речь о системе электронного управления переключением передач Opticruise. Она сильно напоминает автоматическую КПП, хотя на самом деле коробка передач механическая. Педаль сцепления необходима лишь при трогании с места и остановке. Надо, выжав сцепление, перевести маленький рычажок КПП в положение “автомат” и начать движение. Об остальном Opticruise позаботится сам, подстраиваясь под индивидуальную манеру вождения и переключая передачи. Причем делать он это будет настолько плавно и незаметно для сидящего за рулем, что тот и глазом не успеет моргнуть, как на дисплее, расположенном над спидометром, высветится высшая, 12-я передача.

Захотите вмешаться в процесс управления – переводите рычажок на ручное управление и далее легким движением вправо-влево включаете передачи вверх или вниз. Opticruise интегрирован с ретардером (трансмиссионным тормозом-замедлителем) и моторным тормозом. Выведенная на панель приборов ручка управления ретардером имеет несколько положений. В последнем, пятом, она обеспечивает самое мощное замедление, когда ретардер работает вкупе с моторным тормозом. Но и это еще не все. На ручке управления ретардером имеется кнопка круиз-контроля, предназначенная для программирования скорости на спуске. Суть в том, что при нажатии она запоминает заданную скорость и автоматически подтормаживает автопоезд, не давая ему разогнаться больше положенного.

Таким образом, тенденция на автоматизацию управления автомобилем налицо. Ее смысл не только в облегчении труда водителя и снижении требований к его квалификации, но и в достижении оптимальных, а следовательно, наиболее экономичных режимов работы агрегатов. Надо полагать, DT12 02 – это еще один шаг в этом направлении. Более того, осмелюсь предположить, что 470-сильный мотор – хорошая альтернатива наверняка более дорогой V-образной “восьмерке” в ее “слабом” 480-сильном исполнении.

Некоторые технические характеристики двигателя Scania DT12 02 (по данным производителя). Количество и расположение 6, в ряд цилиндров Рабочий объем 11,7 л Число клапанов на цилиндр 4 Диаметр цилиндра/ход поршня 127/54 мм Степень сжатия 18:1 Макс. мощность 470 л. с. при 1900

об/мин Макс. крутящий момент 2200 Нм при

1050-1350 об/мин Мин. удельный расход топлива при 191 г/кВтч оборотах в зеленой зоне тахометра

Александр СОЛНЦЕВ.

Источник газета «Биржа+Авто (Нижегородский ТПД)»

note2auto.ru

Турбокомпаунд, что это такое и принцип его работы |

Для многих людей слово турбокомпаунд не только тяжело произнести, но оно еще и ассоциируется с чем-то загадочны и не понятным.

Даже люди, которые считают себя технически грамотными и подкованными в вопросах последних технических новшеств не могут с ходу дать определение слову турбокомпаунд, хотя впервые оно появилось в терминологии еще в далеком 1990 году.

Впервые турбокомпаунд был применен на дизельном двигателе DTS 11 01 разработанным шведской компанией Scania в 1990 году, а вот с какой целью было применено это техническое новшество мы и поговорим далее.

Целью создания данного технического новшества являлось, является и сейчас, повышение мощностных и эксплуатационных характеристик дизельных двигателей.

Принцип работы турбокомпаунда основан на использовании энергии отработанных газов, что позволило увеличивать мощность двигателей буквально из ниоткуда.

Давно известно, что энергия, которая выделяется при сгорании топлива в двигателе, используется не полностью.

В каждом двигателе процентные показатели использования энергии разные, но в среднем они такие:

- Энергия, которая преобразуется из тепловой в механическую (полезную) – 40 – 45%;

- Тепловая энергия, которая уходит на нагревание деталей двигателя – 20 – 25%;

- Тепловая энергия, которая уходит вмести с выхлопными газами – 30 – 40%.

С тепловой энергией, которая уходит на нагрев двигателя, мы ничего сделать не можем, с ней «борется» специально созданная система охлаждения.

А вот использовать 30 – 40% энергии, которая уходи с выхлопными газами, вполне возможно и ученные это уже доказали.

Энергия выхлопных газов для повышения мощности дизельных двигателей впервые была использована в 1961 году на двигателе DS10 от уже известной фирмы Scania, где впервые был установлен турбокомпрессор.

Многим известно, что турбокомпрессор предназначен для нагнетания под давлением воздуха в цилиндры двигателя, чем обеспечивается качественное сгорание топлива и соответственно повышается мощность двигателя. Нагнетание воздуха происходит за счет использования энергии отработанных газов.

Но эта энергия используется не полностью.

Если взять усредненные показатели, то выхлопные газы покидают цилиндры двигателя имея температуру 650 – 750 градусов.

Пройдя через турбину компрессора их температура снижается приблизительно до 550 – 650 градусов, значит теряется около 100 градусов, т.е. из 40% энергии используется приблизительно 15%, а остальные 25% уходят в выхлопную трубу.

Для использования оставшейся энергии был разработан специальный турбокомпаундный блок, благодаря которому энергия отработанных газов преобразуется в механическую энергию и через специальный привод передается на колен вал двигателя повышая его мощность.

Из турбины турбокомпаундного блока отработанные газы уже выходят с температурой в 480 – 500 градусов.

- После сгорания топлива выхлопные газы покидают цилиндры двигателя через выхлопной коллектор с температурой в диапазоне 650 — 750 градусов.

- На первом этапе выхлопные газы вращают лопасти турбокомпрессора, про то, что при этом происходит мы писали выше.

- Покинув турбокомпрессор выхлопные газы через тормоз двигателя (так называемый горный тормоз) попадают в специальную силовую турбину, которая работает на скорости в 55 тыс. об. в минуту.

- Полученный вращательный момент через гидромуфту и систему понижающих редукторов поступает на коленвал двигателя, оттуда на маховик и коробку передач с частотой до 1900 – 2000 об в минуту.

- И только тогда выхлопные газы уходят в атмосферу.

Роль гидромуфты очень важна, так как благодаря ей происходи сглаживание изменение частот турбины турбокомпаунда и маховика.

Компания Scania нашла широкое применение для турбокомпаунда в разрабатываемых ей дизельных двигателях для грузовых автомобилей.

Для примера можно взять дизельный двигатель DT 12 02, разработанный компанией в 2001 году и имеющей 12 цилиндров.

Если раньше, работая как обычный турбо дизель DT 12 02 развивал мощность 420 л.с., то после внедрения турбокомпаундого блока его мощность возросла до 470 л.с.

Турбокомпаундый блок может устанавливаться практически на любые дизельные двигателя для грузовых автомобилей от компании Scania, было бы желание заказчика.

Чтобы было понятно, благодаря внедрению турбокомпаунда было достигнуто:

- Повышение мощности двигателя при не относительно не высоких частотах вращения коленвала двигателя;

- Экономия топлива;

- Устойчивость работы двигателя при резких перепадах в режимах работы автомобиля;

- Мягкая, без рывковая работа двигателя, что достигается постоянной передачи дополнительной мощности от турбокомпаунда к коленвалу, благодаря чему выравнивается пульсация нагрузок.

- Более комфортное вождение автомобиля, на котором установлен турбокомпаунд.

Технологии не стоят на месте. Стремление увеличения эксплуатационных качеств двигателей за счет его скрытых возможностей является перспективным направлением для многих автомобильных компаний и пример с турбокомпаундом, который реализовала компания Scania, является хорошим примером для подражания.

Запуск двигателя DT11 02 – видео.

argi.su

Что такое этот турбокомпаунд?

Турбокомпаунд. еще одно изобретение сконструированное для сохранения энергии. Для чего нужен турбокомпаунд. читайте ниже

Нередко о вещах изготовленных в Швеции справедливо отзываются: «сделано с умом» либо «шведское качество».

То же самое можно сказать и о шведских дизелях, сделанными специально для грузовых машин. Они имеют превосходство в надежности, техническом совершенстве, а так же в долговечности. Шведы одни из первых во всем мире решили опробовать дизельный турбонаддув на классе грузовых автомобилей ( прогрессивное конструкторское решение еще в 1961 году на двигателе DS 10 использовала фирма Scania).

Почти через 4 десятка лет ( в 1990 г.) Scania выпускает ещё одну революционную новинку — турбокомпаундный дизельный движок DTS 11 01. Рабочий объем такого зверя составлял 11 л. ( как видно из индекса). А мощность мало не достигала 400 л.с. Тем не менее не все было так гладко, как хотелось бы. Поначалу из — за недостаточно отработанной и не урегулированной системы электронного впрыска топлива, работа движка показала себя не лучшим образом. И за пять лет ( 1991 — 1996 гг.) вышли в свет всего лишь около полутора тысяч таких дизелей.

Второе, более усовершенствованное появление турбокомпаундный двигатель пережил в 2001 году. В производство вошел новенький 12- цилиндровый дизель DT 12 02. Созданный на основе обычного турбодизеля, он получил прибавку мощности в 50 л.с. — 470 л.с. заместо 420 л.с.

Новый концепт получил хорошую оценку производителей. И в 2002 году автомобильная пресса была одержана сенсацией: турбокомпаундный двигатель установлен на грузовиках Volvo. Агрегат, получивший название D12D содержал в себе мощность в 500 л.с. — на 40 лошадей больше чем обычный турбодизель Volvo D12C.

У фирмы производителя Scania существует широкий спектр движков в диапазонах мощностей от 220 л.с — 580 л.с. и объемом в 9, 11, 12 и 16 литров. Небольшая часть 12 литровых движков мощностью 440 л.с. и 470 л.с. выпускается как турбокомпаундные и ставятся на грузовые автомобили по желанию заказчика.

Турбокомпаунд будет существовать всегда, однако параллельно с ним развиваются и другие типы движков.

Турбокомпаунд. Принцип действия

В турбокомпаундном дизельном движке топливо, сгорая, выделяет энергию, которая представляется в виде тепла. Однако далеко не вся эта энергия используется для приведения во вращение коленчатого вала: лишь 44%. А что происходит с остальной? Примерно 21% «поглощает» система охлаждения. А так же 35% вылетают совместно с отработавшими газами в трубу – в прямом и в переносном значении слова (в последнем же случае имеется в виду труба выхлопа). Когда же отработавшие газы уходят из камеры сгорания, их температура приблизительно составляет 700°С. Далее газы минуют турбину компрессора, и температура понижается на целых 100°С. Это означает, что доля тепловой энергии применена для приведения в действие турбины. Однако определенная часть энергии в газах все же осталась. Так как же её использовать? Для этого на пути газов необходимо поставить еще одну дополнительную турбину, а от нее – сделать привод конкретно на коленчатый вал мотора. На выходе из этой самой турбины температура газов падает уже до 490°С.

При этом у двигателя растут крутящий момент и мощность.

Турбокомпаунд. Строение

note2auto.ru

Правда о турбокомпаунде | Усть-Каменогорск “Автомобильный”

Прежде чем говорить о столь неоднозначном средстве модернизации транспортного двигателя, как турбокомпаунд, необходимо вспомнить о некоторых принципиальных особенностях работы двигателей внутреннего сгорания. К их числу относится непонятное, с точки зрения теоретиков двигателестроения, свойство мотора работать под нагрузкой более эффективно, чем при ее отсутствии. Раз за разом, но практика эксплуатации транспортных двигателей неизменно демонстрирует, что при отсутствии нагрузки эффективность сгорания топливной смеси (а соответственно, и КПД мотора) резко снижается. Убедиться в этом несложно воочию. Стоит только обратить внимание на выхлоп у автомобиля при движении под гору или в режиме «торможение двигателем». И без специального оборудования в случаях какого-либо дополнительного «содействия» выполнению мотором работы видно, что полнота сгорания топлива явно страдает от недостатка нагрузки.

Надо сказать, что эта особенность транспортного двигателя вносит немалую сумятицу в стройные ряды положений теории двигателей. Причина тому – явное несовпадение имеющих на практике место фактов с основополагающим утверждением теории, гласящей, что процесс преобразования энергии при сгорании топлива в двигателе не зависит от условий выполнения работы. Говоря иначе, по теории двигателей эффективность сгорания топливной смеси ни при каких условиях не может зависеть от сопротивления на валу двигателя. Практика же использования моторов показывает, что это абсолютно не так. Впрочем, это несовпадение ни в коей мере не влияет на приоритет учета требований теоретических положений о работе мотора при решении задач его модернизации или разработки новых конструкций.

Принцип главенства теории двигателей над практикой их эксплуатации при этом все же не в состоянии изменить сложное положение дел при разработке новых, альтернативных конструкций моторов. Из-за непокорности моторов в деле соответствия представлениям ученых об их работе при разработке перспективных гибридных конструкций моторов инженерам приходится использовать сложные технические решения там, где, казалось бы, достаточно использовать простые конструкции. Насколько велики эти вынужденные усложнения можно увидеть на примере гибридной силовой установки автомобиля Toyota Prius. Здесь вместо простого последовательного расположения теплового и электрического моторов на одном валу использована схема параллельного подсоединения этих двигателей к общему валу. Более того, для обеспечения эффективности совместной работы электрического и теплового моторов в конструкцию введен сложный планетарный механизм с электронным управлением, через который крутящий момент и передается от моторов на общий вал. Эта сложность обусловлена именно тем, чего не “видит” теория двигателей. В случае с Toyota Prius именно электронное управление планетарным механизмом позволяет решить задачу обеспечения оптимальной нагрузки на тепловой мотор при совместной работе с электрическим. Планетарный механизм в данном случае “раздает” нагрузку от выполнения работы так, чтобы ни при каких условиях тепловой двигатель не оказался разгружен. Без планетарного механизма крутящий момент электрического двигателя при совместной работе обоих агрегатов неизбежно лишал бы тепловой мотор нагрузки, что приводило бы к снижению эффективности сгорания топливной смеси и снижению его КПД. То есть, к получению эффекта, обратного запланированному.

Возвращаясь к турбокомпаунду, стоит отметить, что, не взирая на различие типов используемых источников энергии (для этого устройства используется тепловая энергия выхлопных газов вместо электрической энергии), его основная функция практически ничем не отличается от функции вспомогательного электрического агрегата в гибридных силовых установках. Так же, как и в гибридных моторах, турбокомпаунд призван увеличить мощность и крутящий момент поршневого двигателя, снизить расход топлива и выбросы вредных газов за счет передачи на вал двигателя дополнительного крутящего момента.

Здесь и начинается самое интересное. Дело в том, что в соответствии со всеми канонами принято считать, что принцип действия турбокомпаунда основан на преобразовании тепловой энергии отработавшего в цилиндрах двигателя выхлопа во вращательное движение вала турбины. Эффективность же турбокомпаунда, в соответствии с логикой этого определения, обусловливается передачей дополнительного крутящего момента от вращающегося вала турбины на вращающийся вал двигателя. Именно таким образом определяют турбокомпаунд все технические справочники и энциклопедии. Именно так объясняют эффект его применения и конструкторы Scania – специалисты компании, которая интенсивно использует турбокомпаунд в конструкциях моторов грузовых автомобилей своего производства. По их мнению, вращая вал дополнительной турбины, выхлопные газы через соединенный с коленвалом вал этой турбины передают крутящий момент, чем и увеличивают эффективность работы мотора.

Что же это, в итоге, получается? Целесообразность работы инженеров Toyota Prius в проекте Prius, столкнувшихся с негативными последствиями прямой передачи дополнительного крутящего момента на вал теплового мотора и вынужденных значительно усложнить конструкцию силовой гибридной установки, действиями их коллег из Scania поставлена под сомнение. Что ж было огород городить с распределением нагрузки через сложный планетарный механизм, если и по теории, да и по результатам пояснений Scania ясно, что прямая передача дополнительного крутящего момента на вал двигателя и без того обеспечивает увеличение эффективности работы мотора? Неужели хваленые специалисты Toyota так жестоко ошиблись в проекте по гибридизации, с которым часто связывают перспективы развития транспортного двигателестроения? Да и чему теперь верить: практике и своим глазам, когда подтверждается факт ухудшения эффективности работы мотора при снижении нагрузки. Или теории двигателей и инженерам Scania, которые на примере турбокомпаунда показывают, что снижение нагрузки на двигатель все-таки дает положительный эффект?

Для того чтобы понять, кто в сложившейся ситуации прав, а кто заблуждается и в чем действительные перспективы развития транспортного двигателестроения, необходимо внимательно разобраться с турбокомпаундом и принципами его работы. Само собой, раз уж различие взглядов столь явно выражено в подходах именно специалистов Scania, то сделать это целесообразно на примере турбокомпаундного мотора этой компании.

Как же все-таки работает турбокомпаунд на моторе Scania? При сгорании топлива современный дизель преобразует в движение 44% от общего количества выделившейся тепловой энергии. Оставшаяся часть теряется вместе с отработавшими газами (примерно 35%) и уходит в систему охлаждения (21%). Температура отработавших газов на выходе из камеры сгорания составляет порядка 700°С. В моторе с турбонаддувом после прохождения через турбокомпрессор эта температура падает до 600°С. Потеря 100°С означает, что часть энергии ушла на вращение турбины.

Инженеры Scania решили использовать потенциал этого уже отработавшего, но все еще горячего выхлопа. С этой целью они разместили после традиционного турбонагнетателя еще одну турбину – силовую. Она соединена с коленчатым валом дизеля двумя рядами прямозубых шестерен и промежуточной гидромуфтой. Необходимость многоступенчатой конструкции шестеренного привода понятна. Турбина ежеминутно делает 50 тыс. оборотов, а коленвал вращается с частотой до 2 000 об/мин. Что касается гидромуфты, то инженеры Scania увидели ее назначение в компенсации постоянного изменения оборотов двигателя и снижении крутильных колебаний. Пройдя через турбокомпрессор, отработавшие газы попадают на силовую турбину и, теряя очередные 100°С температуры, раскручивают рабочее колесо. По заверениям специалистов Scania, именно это движение вала силовой турбины и обеспечивает передачу дополнительного крутящего момента на вал двигателя. Из объяснений разработчиков Scania следует, что после того, как высокие обороты дополнительной силовой турбины понижаются шестернями привода, полученный высокий крутящий момент увеличивает мощность двигателя за счет того, что ранее просто-напросто вылетало в трубу.

Все было бы хорошо и, возможно, справедливость теории двигателей, благодаря стараниям разработчиков турбокомпаунда Scania, получила бы подтверждения вопреки фактам. Если бы только не одно “но”. Дело в том, что даже из описания компании-разработчика следует то, что турбокомпаунд никоим образом не может, просто не в состоянии обеспечить увеличение крутящего момента на валу двигателя за счет энергии выхлопных газов. При том, что сама система результативна, увеличение эффективности работы мотора обеспечивается вовсе не за счет того, что силовая турбина вырабатывает дополнительный крутящий момент. Судите сами. Максимальные обороты силовой турбины составляют 50 тыс. оборотов в минуту при работе мотора также с максимальными 2000 оборотами в минуту. При этих условиях передача крутящего момента от вала силовой турбины полностью исключена в связи с тем, что ведущая полумуфта гидромуфты вращается с той же угловой скоростью, что и ведомая. Ведь разница угловых скоростей полумуфт отсутствует. Соответственно, дополнительному крутящему моменту, предназначенному для оказания “помощи” вращению коленвала, взяться просто-напросто неоткуда. В режиме работы двигателя с максимальными оборотами все, что может сделать турбокомпаунд – это обеспечить ту же скорость вращения ведущей полумуфты в гидромуфте, что и у ведомой. Иначе говоря, при максимальных оборотах турбокомпаунд вообще не передает крутящий момент.

Если учесть, что при снижении оборотов вала двигателя объем отработавших газов также снижается (а это видно по резкому снижению противодавления в выпускной системе), то, соответственно, при уменьшении подачи топлива и снижении оборотов вала двигателя угловая скорость вала силовой турбины также интенсивно снижается. Падают обороты двигателя, падает производительность силовой турбины, соответственно, нет дополнительного крутящего момента от вала силовой турбины. Слишком мало выхлопа производит двигатель при работе на малых и средних оборотах для того, чтобы силовая турбина могла увеличить момент, развиваемый двигателем.

Выводы при таком рассмотрении работы турбокомпаунда, на первый взгляд, кажутся парадоксальными. Известно, что на практике его применение обеспечивает положительный эффект. Сравнивая параметры нового турбокомпаундного дизеля DT12 02 с “просто турбонаддувным” 420-сильным дизелем DС12 01, видно, что номинальная мощность выросла на 12%, а максимальный крутящий момент – на 10% при одинаковом минимальном удельном расходе топлива – 192 г/кВт.ч. И в то же время устройство турбокомпаунда, следуя нашей логике описания его работы, просто физически не в состоянии обеспечить эти улучшения. Как же такое может быть? Ведь турбокомпаунд не только не разгружает, но и, наоборот, увеличивает нагрузку на двигатель! И если производительности наддува силовой турбины недостаточно, то источником энергии для вращения автоматически становится коленвал двигателя. Мотор таким образом догружается. И при этом, благодаря наддуву, нагрузка на двигатель увеличивается достаточно плавно по мере… снижения оборотов коленвала. В этом все и дело. Именно так и никак иначе можно на самом деле пояснить эффективность работы турбокомпаундного дизеля.

Давайте вспомним, что происходит с мотором, когда нагрузка растет интенсивнее, чем угловая скорость вала. Из практики известно, что в этом случае возрастает (вплоть до детонации) жесткость сгорания топливной смеси. Рост жесткости сгорания свидетельствует об увеличении скорости горения топлива и… росте количества получаемой при сгорании энергии. Вот он, тот самый потенциал, использование которого позволяет увеличить эффективность работы мотора без увеличения расхода топливной смеси. А для того чтобы эффективно управлять этим процессом, знать и учитывать роль фактора нагрузки просто необходимо. Но именно это и не пускает в практику теория двигателей.

Не это ли, если вспомнить историю работ специалистов Scania с турбокомпаундом, стало причиной первых неудач этого типа силовых установок? Ведь применение турбокомпаундного наддува на грузовиках Scania началось в 1991 г. после презентации нового дизеля DTC11 01 фирмы для тяжелых магистральных тягачей. Казалось, что эта система, по сравнению с традиционным наддувом, позволяла при рабочем объеме 11 л увеличить мощность мотора на 5% – до 400 л.с. – вместе с соответствующим ростом крутящего момента. Однако на деле все оказалось иначе: экономичность мотора оставляла желать лучшего, а его приспособляемость к изменению нагрузки была явно недостаточной. Выпустив до 1996 г. 1 500 таких дизелей, Scania остановила производство. Но при этом не прекратила доводочные работы. Остается только удивляться, что, не имея правильного теоретического обоснования действительной роли турбокомпаунда в работе двигателя (думается, иначе Scania дала бы вразумительное объяснение работоспособности системы), специалистам Scania вопреки всему удалось заставить новую систему эффективно работать. Видимо, не случайно на дорогостоящую доводку двигателя под работу с турбокомпаундом Scania потратила долгих 10 лет.

Как Scania добилась от турбокомпаунда эффективной работы после первых неудач 1991 года? Очень просто. Путем разработки более совершенной системой впрыска HPI (High Pressure Injection).

Суть работы новых насос-форсунок заключается в том, что управление впрыском в этой системе осуществляют посредством контроля за количеством дизельного топлива, подаваемого в управляющий канал. Чем больше топлива под давлением 18 бар поступит в насос-форсунку по управляющему каналу, тем раньше начнется впрыск солярки в камеру сгорания под давлением 1500 бар. В конструкции насос-форсунки сохраняется традиционный плунжер, приводимый от кулачкового вала, а “общее руководство” топливной аппаратурой осуществляет компьютер EDC (Electronic Diesel Control). Таким образом, новая система впрыска позволяет избежать ситуации, когда увеличение жесткости сгорания топлива и рост количества выделяющейся при этом энергии заканчивается детонацией и неполным сгоранием топлива. По сути, система теперь делает то же самое, что и водитель, в ситуации, когда обороты мотора снижаются из-за роста нагрузки и появляется необходимость увеличить подачу топлива.

То, что турбокомпаунд при работе мотора не добавляет крутящий момент на вал двигателя, а, наоборот, догружает его, примиряет разработку Scania с японскими инженерами проекта Prius. Теперь можно утверждать, что и в первом, и во втором случае разработчики стремились обеспечить оптимальные условия работы мотора через контроль над нагрузкой. Ну а то, что Toyota для этого использовала электрический агрегат, а Scania – турбину, не принципиально. Ведь и в том, и в том случае запланированный результат получен. Отличается же он только степенью эффективности работы новых систем. То же самое можно сказать и о практике эксплуатации транспортных двигателей. Контроль за нагрузкой на двигатель посредством турбокомпаунда еще раз доказывает важность и влияние (которые так очевидны) этого фактора. И лишь для теории двигателей, традиционно опиравшейся на турбокомпаунд как одно из доказательств собственной справедливости, логика фактов остается неприемлемой.

Казалось бы, какая разница. Ведь для перспектив развития направления большее значение имеет то, что турбокомпаунд уже нашел себе применение. Пусть теоретики себе спорят. Для практиков все уже давно решено. Тем не менее именно от того, какое объяснение принципов работы турбокомпаунда будет принято, зависит и перспектива развития управления двигателем через контроль над нагрузкой.

Если и дальше традиционное пояснение принципов работы, данное и распространяемое специалистами Scania, не будет оспорено, то, скорее всего, управление нагрузкой на двигатель останется признаком сугубо турбокомпаундных систем. Само собой, широкого распространения направление не получит и будет применяться преимущественно в объемных многоцилиндровых двигателях с наддувом. Однако в противном случае, если с фактами все-таки начнут считаться, судьба новых систем может быть абсолютно иной. Дело в том, что управление нагрузкой перспективно не только для объемных многоцилиндровых моторов. Благодаря особенностям работы транспортных двигателей, оно перспективно для любого типа моторов. Что же касается турбокомпаунда, то влиять на такой параметр, как нагрузка, увеличивая или уменьшая ее в зависимости от условий работы мотора, можно и без турбины. С этой целью можно использовать и целый ряд альтернативных механизмов, самый простой из которых – конструкция с маховиком переменного момента инерции. И тогда эффекты, получаемые на двигателе Scania, станут доступными всем, кто может быть заинтересован в доступной, недорогой и эффективной модернизации двигателя.

kpozapkz.mirtesen.ru

Добавить комментарий