Регенерация масла – Регенерация масел – это… Что такое Регенерация масел?

Регенерация масел – Справочник химика 21

Следует указать, что несомненный недостаток процессов регенерации автомобильных масел состоит в том, что при регенерации из масла в неопределенном и никак не регулируемом количестве удаляются присадки. Если при регенерации из масел нацело удаляются присадки, но зато регенерированное масло будет обладать теми же свойствами, что и свежее, некомпаундированное, то представляется целесообразным проведение регенерации с последующим введением в масло новых присадок. Вопросу регенерации масел для смазки вагонных букс посвящено специальное исследование [132]. [c.507]При регенерации масел для удаления из них остатков влаги в ряде случаев применяют центробежные сепараторы и фильтры-сепараторы ли сушат масло в вакууме. [c.116]

Адсорбционная очистка нефтяных масел основана на способности веществ, применяемых в качестве адсорбентов, удерживать загрязняющие соединения на наружной поверхности гранул и внутренней поверхности капилляров, пронизывающих гранулы. Адсорбционные методы главным образом применяют при производстве и регенерации масел, а в отдельных случаях — и для очистки масел непосредственно в процессе их применения. Адсорбционную очистку масел можно проводить путем перколяции, контактным методом и с использованием движущегося слоя адсорбента.

Важными факторами, влияющими на эффективность контактной очистки, являются температура и продолжительность обработки масла адсорбентом. С повышением температуры возрастает тепловое движение адсорбируемых молекул, что затрудняет их адсорбцию на активной поверхности поглотителя и снижает эффективность очистки. Если же вести очистку при низкой температуре, вязкость масла повышается, что препятствует диффузии адсорбируемых молекул к поверхности адсорбента. Контактную очистку в процессах производства масел ведут при 160—350 °С, а при регенерации масел поддерживают температуру в пределах 150—200 °С для вязких моторных масел и в интервале 70—75°С для маловязких трансформаторных масел. [c.121]

Испарение горючего можно вести однократно, когда образующиеся лары не отводятся из системы до полного испарения, или постепенно, когда пары непрерывно выводятся из системы по мере их образования. Для однократного испарения применяют обычно трубчатую печь, а для постепенного.— кубовую установку периодического действия. При однократном испарении масло находится в зоне высоких температур в течение весьма короткого времени, поэтому его термическое разложение значительно уменьшается, а сам процесс осуществляется при температуре на 30—50 °С меньшей, чем при постепенном испарении. Выброса масла при нагревании его в трубчатой печи не происходит, более того, наличие в масле воды, превращающейся в перегретый пар, снижает температуру испарения горючего в результате увеличения давления смеси паров воды и горючего. При регенерации масел их нагревание ведут, как правило, в трубчатых печах, а испарение горючего — в вакуумных колоннах, что дополнительно снижает температуру отгонки топливных фракций.

Для регенерации масел, кислотность которых значительно возрастает в процессе эксплуатации и для которых этот показатель строго нормируется (например, для турбинных и трансформаторных), очистку осуществляют по следующей схеме отстаивание, щелочная очистка, адсорбционная очистка, фильтрование. Подобная последовательность операций применена в установке РМ-50-65, которая является универсальной, так как позволяет проводить регенерацию масел различных сортов, в том числе и масел, содержащих присадки. Процесс очистки в этой установке включает следующие операции обработку поверхностно-активными коагулянтами, обладающими щелочными свойствами промывку водой контактную очистку отбеливающей глиной с введением воды дополнительную контактную очистку в токе перегретого водяного пара испарение горючего и воды из масла в системе электрическая печь — испаритель фильтрование. Для этих опе раций в комплект установки включено соответствующее оборудование реактор для обработки масла коагулянтами контактный аппарат с мешалкой, где в масло вводят глину и воду электрическая печь и испаритель с вакуум-насосом -фильтр-прессы насосы теплообменники баки. Установки РМ-100 и РМ-250 аналогичным установке РМ-50-65 и различаются только марками и числом агрегатов. [c.137]

При регенерации масел тоже могут быть использованы комплексные методы очистки — кислотно-щелочная и кислотно-контактная очистка с этими методами в случае необходимости сочетают методы, используемые исключительно при регенерации масел (например, отгонка горючего). Для регенерации масел, не требующих отгонки горючего (например, трансформаторных), разработаны передвижные и стационарные установки кислотно-контактной очистки (типа ОРГРЭС на автомобильном прицепе) и кислотно-щелочной очистки, технологические схемы которых принципиально не отличаются от соответствующих схем, применяемых на нефтеперерабатывающих предприятиях. Если из масла необходимо удалить остатки горючего, эту операцию проводят в трубчатой печи и испарителе, установленных перед контактным аппаратом кислотной очистки.

Центробежные сепараторы дискового типа применяют в установках для регенерации масел. Центробежный сепаратор СМ-1-3000 с пропускной способностью до 3 м /ч установлен на передвижной маслоочистительной установке ПСМ-1-3000, а сепаратор НСМ-3 — на передвижной установке для сушки и регенерации трансформаторных масел конструкции Мосэнерго [26, 45]. [c.164]

Цех регенерации масел, материальный склад, склад древесного угля, содовая станция, главный материальный склад, установка кристаллизации сульфата натрия, блок ремонтных цехов [c.237]

Путем специальной обработки (отделения продуктов уплотнения — так называемой регенерации масел) свойства обоих масел могут быть восстановлены и стабилизированы. Технологический процесс абсорбции бензольных углеводородов нарушается при неполной сорбции аммиака из газа, поэтому категорически запрещается улавливать бензольные углеводороды, если не работает или неудовлетворительно работает система улавливания аммиака. [c.166]

Кроме существующих и проверенных практикой схем регенерации, известен целый ряд защищенных патентами способов регенерации масел, отдельных стадий процесса, аппаратов и устройств, которые приведены ниже. [c.182]

Способ регенерации масел с высокой температурой кипения [c.208]

Регенерация масел — экономически рентабельная отрасль народного хозяйства При правильной организации процесса стоимость восстановленных масел на 40-70% ниже [c.253]

При работе в различных двигателях и механизмах масло стареет — качество его существенно изменяется, в частности, накапливаются продукты окисления (смолы, асфальтены и др.), твердые частицы разного происхождения, продукты разложения присадок. В результате кислотность, зольность и коксуемость масла увеличиваются, а цвет его становится более темным. Выбирая технологию регенерации, учитывают особенности отработанных масел разных групп. Для регенерации одних нередко достаточно ограничиться двумя физическими процессами, например осушкой и адсорбционной очисткой, а для регенерации других во многих случаях необходимо использовать несколько процессов, в частности химических (очистку серной кислотой, каталитическую гидро-очистку). Признано целесообразным регенерировать отработанные масла раздельно по сортам или группам. В СССР и ряде других стран предусмотрен сбор и прием подлежащих регенерации масел по группам (для многотоннажных масел типично число групп от 3 до 5). Например, в ПНР принято следующее деление

Регенерацию масел на основе полиалкиленгликолей, легко абсорбирующих влагу при эксплуатации, предложено проводить с помощью цеолитов с частицами диаметром 0,1 — 10 мм. Процесс можно осуществлять в контейнере, на дно которого помещается цеолит в сетчатой упаковке для повышения эффективности обезвоживания масло в контейнере подвергают воздействию ультразвука. [c.317]

Процессы старения турбинных и трансформаторных масел // Труды конференции по регенерации масел на электростанциях, Госэнергоиздат, 1932. [c.45]

Установленные свойства бентонитовых и глауконитовых глинистых минералов Республики Башкортостан позволяют рекомендовать их для очистки жидких парафинов, ддя очистки и регенерации масел, хроматографического разделения смесей жидких углеводородов, а также для очистки промышленных стоков от различных видов загрязнений. [c.106]

Регенерация масел. Масла, бывшие в работе, в большинстве случаев можно регенерировать, т. е. восстановить их первоначальные свойства. Регенерированные масла можно многократно использовать по прямому назначению. Это относится к индустриальным, специальным, автотракторным, авиационным маслам. Регенерация масел дает огромную выгоду народному хозяйству. Потребность страны в маслах может быть удовлетворена при меньшем расходе нефтяного сырья для производства масел и меньших затратах.

Такие операции, как подготовка тары под отдельные нефтепродукты, упаковка их, налив (слив) нефти и нефтепродуктов в подвижной состав, транспортировка их к месту потребления, компаундирование нефтепродуктов, осветление и регенерация масел являются продолжением процесса производства указанной продукции в сфере обращения. Эти операции и связанные с ними затраты живого и овеществленного труда являются общественно необходимыми, они входят в стоимость нефти или нефтепродуктов на месте потребления. Операции, которые связаны с продолжением процесса производства в сфере обращения, относятся к сфере материального производства. [c.12]

Технически регенерация таких масел вполне осуществима, но вопрос в том, будет ли регенерированное масло обладать теми же свойствами, что и свежее, оправданы ли затраты на регенерацию [125]. При регенерации из масел отгоняют разжижитель (тяжелый бензин — приближающийся по свойствам к керосину), центрифугированием или фильтрованием отделяют сусиендирован-ные твердые частицы, добавляя или не добавляя коагулянт, наконец, нейтрализуют и отмывают соединения кислотного характера [126—129]. Подобные процессы регенерации масел с большим успехом применяются в тех случаях, когда масла потребляются (а значит и теряются) в большом количестве, например, при наличии большого парка автомашин и т. д. Регенерация авиационных масел описана Броуэром (Brower [130]). [c.507]

В одном здании с взрыво- и пожароопасным производством (нефтенасосные, компрессорные и другие помещения, в которых могут быть горючие пары и газы плотностью более 0,8 относительно воздуха) разрешается размещать СоТедующие подсобно-вспомогательные пО Мещения, обслуживающие непосредственно данный технологический процесс воздушную компрессорную, на-со сную для перекачки воды на охлаждение двигателей, помещение управления, электроподстанцию, распределительное устройство, машинные залы двигателей, помещение для хранения и регенерации масел, слесарные (без станочного оборудования), бытовые и слулвентиляционные камеры, помещения кондиционеров и др. При этом непосредственно к помещению с взры во- и пожароопасным производством следует пристраивать, как правило, вентиляционные камеры. Подсобно-вспомогательное помещение следует отделять от основного помещения глухой газонепроницаемой и несгораемой стеной с пределом огнестойкости не менее 0,75 ч. При необходимости подсобно-вспомогательные помещения, за исключением трансформаторных и распределительных подстанций, могут сообщаться с по-

Для регенерации масел обычно используют 93— 96 %-1ную кислоту. [c.114]

Фильтры попользуют на различных этапах производства, транспортирования, хранения, заправки, применения и регенерации масел. В зависимости от назначения фильтры включают в состав технологического оборудования нефтеперерабатывающих предприятий, производящих масла, или в состав регенерационных установок, восстанавливающих качество отработанных масел применяют при сливо-наливных и нефтескладских операциях (прием, выдача, затаривание и т.п.) устанавливают в стационарных системах и на подвижных средствах заправки маслом используют непосредственно в циркуляционных системах смазки и гидравлических системах различных машин и механизмов. [c.236]

К фильтрам непрерывного действия относятся ленточные, барабанные и дисковые вакуум-фильтры. Ленточные вакуум-фильтры при производстве и регенерации масел применения не получили вследствие значительных габаритов и сравнительно невысокой пропускной опосрбности. [c.241]

Рис, 6.1 Схема регенерации масел с применением контактной очистки 1 — сырьевой резервуар 2 – мешалки-отстойники 3 – отпарная колонна 4 — паровой подогреватель 5 — холодильник 6 — фильтр-пресс 7 — резервуар регенерированого масла 8 – смеситель 9 – резервуар регенерированного масла с присадкой, Потоки I — конденсат П – кальцинированная сода III — пар IV – отгон V — вода VI – глина VII — присадка. [c.177]

На рис. 6.2 представлена типичная схема процесса регенерации масел в США, которая 20 лет назад была экономически выгодна. Необходимость усложнения технологии регенерации отработанных масел с присадками значительно снизила эффективность этого процесса. В нашей стране сернокислотная очистка отработанных масел широко применялась до 1969 г. При использовании серной кислоты для очистки отработанных масел возникают значительные трудности, связанные с утилизацией образующегося кислого гудрона. Усиление требований к охране окружающей среды сделало эту задачу еще более сложной, во многих странах частично или полностью стали отказываться от сернокислотной очистки. Сложность регенерации отработанных масел с присадками, трудности утилизации отходов производства, рост масштабов переработки приводят к тому, что сернокислотная очистка уступает место более современным процессам, таким как селективная очистка различными растворителями, гидроочистка, ультрафильтрацня, электроочистка, комбинированные мето- [c.178]

Выбор в качестве адсорбента природной глины горелая порода Кумертауского месторолсдения Республики Башкортостан обосновывается следующим. Все искусственно приготовленные адсорбенты дефицитны и дорогостоящи, поэтому их применение экономически выгодно только при условии многократного использования. Необходимость восстановления адсорбента осложняет процесс регенерации масел, так как значительны капитальные и эксплуатационные затраты. Поэтому применение природных (дешевых и доступных) адсорбентов, обладающих достаточно высокой адсорбционной способностью, отбеливающими свойствами в процессах контактной очистки и фильтрации имеет несомненные преимущества. [c.215]

Кроме существующих и проверенных практикой схем переработки, известен целый ряд защищенньгх патентами способов регенерации масел или отдельных стадий процессов. Рассмотрим некоторые из них. Интересен процесс переработки отработанных смазочных масел, разработанный фирмой Mohawk oil (Канада) [c.233]

В настоящее время для регенерации [a eл применяют следующие процессы отстаивание от механических примесей и воды фильтрование, коагуляцию и отстаивание отгон топливных фракций обработку масла серной кислотой, очистку или доочистку адсорбентами нейтрализацию известковым молоком или водным раствором соды кроме того, применяют экстрагенты (пропан, фурфурол). Стремятся также исключить сернокислотную очистку отработанных масел из-за образования большого количества кислого гудрона и затруднений при регенерации масел с высоким содержанием присадок, особенно полимерных. На одном из регенерационных заводов заключительным процессом является гидроочистка средневязкой масляной фракции. До гидроочистки из регенерируемого масла должны быть удалены металлы — дезактиваторы катализатора. Нередко в конце или перед последней операцией масло разделяют вакуумной перегонкой и ректифи ка-цией на 2—3 фракции разной вязкости. [c.407]

Очистка работающих и регенерация отработанных масел. Очистка и регенерация масел непосредственно на местах их потребления является одним из наиболее экономичных способов использования вторичных ресурсов и позволяет подбирать процессы и технологические режимы, наиболее соответствующие маслу данного назначения и продуктам его старения. По мнению некоторых специалистов, старение масла как такового, особенно с присадками, мало влияет на его срок службы. Основная проблема заключается в попадании посторонних зафязнений, удаление которых путем механической очистки является наиболее эффективным способом восстановления качества. Очищенное масло повторно используется по назначению. В основном это относится к инду- TpnajibHbiM, гидравлическим, турбинным и трансформаторным маслам, реже — к моторным, хотя это самая большая группа масел по объему производства. [c.288]

Источниками покрытия потребности в материальных ресурсах являются остаток материальных ресурсов на начало пла-новэго периода Зо, внутренние ресурсы предприятия (регенерация масел, восстановление инструмента и др.) Ив.р, материальные ресурсы, приобретаемые в централизованном порядке И, материальные ресурсы, приобретаемые в порядке оптовой тор- [c.238]

В промышленности используют также фильтры специального на- значения песчаные и гравийные, предназначенные для фильтрона ия воды от взвеси нефтепродуктов и мыл патронные, применяемые при регенерации масел а также фильтры различных типов, используемые для фильтрования топлив и масел в период их эксплуатации. [c.503]

chem21.info

Регенерация масла

Данные установки подходят для регенерации (восстановления) как моторных масел, включая моторные дизельные и бензиновые масла, так и других машинных масел – гидравлических, смазочных и пр.

Серия LGUER эффективно удаляет коллоидные, кислотные отложения, окислы, взвешенные частицы, воду, газы и другие включения. Также восстанавливается цвет и прозрачность масла.

Основные характеристики:

- наличие двух главных фильтрующих систем, позволяющее осуществлять непрерывный процесс регенерации

- экологическая безопасность и чистота

- проектирование с учетом всех потребностей конечного клиента, включая сдачу проекта “под ключ”

- возможность очистки смешанных масел

- низкая стоимость обслуживания и самого технологического процесса

- высокая степень регенерации масла

- автоматическая система обратной промывки фильтров, продлевающая срок службы и улучшающая технические характеристики фильтров

Технические параметры

| Пункт | Единица | LGUER-1 | LGUER-2 | LGUER-3 | LGUER-4 | LGUER-5 | LGUER-6 | |

| производительность | Кг/8-10 часов | 2000 кг | 4000 кг | 6000 кг | 8000 кг | 10000 кг | 14000 кг | |

| Уровень регенерации | % | 75-95% | ||||||

| Рабочее давление | MPa | -0.095-0.4 | ||||||

| Температура | С | 60-200 С | ||||||

| Уровень шума | Db(A) | Не более 90 градусов | ||||||

| Мощность нагрева | KW | 86KW 96 KW 180 KW | ||||||

| Диаметр трубы на входе (выходе) | мм | 40 64 мм | ||||||

| Вес | кг | 2500 | 3500 | 4500 | 6500 | 8500 | 12850 | |

| Взрывобезопасность категории В | ||||||||

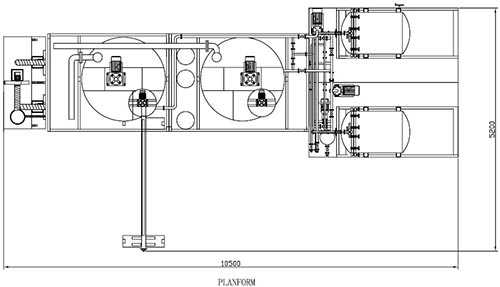

Габариты LGUER-5

| Наименование | Габариты (д*ш*в) мм |

Вес кг |

Габариты с упаковкой мм |

Вес упаковки кг |

| Реактор I | 3050*2180*2225 | 1500 | 3200*2290*2450 | 300 |

| Реактор II | 2620*2180*2225 | 1500 | 2750*2290*2450 | 300 |

| Устройство фильтрации I | 3265*1610*1650 | 2000 | 3400*1750*2200 | 300 |

| Устройство фильтрации II | 3265*1610*1650 | 2000 | 3400*1750*2200 | 300 |

| Процессор выхлопных газов | 900*1900*3300 | 1000 | 1150*2050*1400 | 150 |

Установка LGUER-1

Размеры баков для хранения 2,50*1,3*2 м, необходимо 2 шт.

Габариты установки 3*1,7*2,10 м

Вес 2500 кг

Мощность 118 кВт, мощность нагрева 86 кВт

Химические реактивы

В течение работы необходимо добавлять три вещества:

1. Al2O3.4SiO2.nH2O (растворимое стекло) стоимость 350-370$/т в зависимости от качества (цена на 2017 г.)

2. Na2O.nSiO2.mH2O (активированная глина) стоимость 240-260$/т (цена на 2017 г.)

3. С8Р23N5 Тетраэтилен (Tetraethylene Pentamine) стоимость 8800-9200$/т( цена на 2017 г)

Реагент мало токсичен, его следует оберегать от солнечных лучей.

4.С8HNCL полидемитиллиамонний 1000-1100 $/т в зависимости от концентрации и качества (цена на 2017 г.)

Объём добавок от объёма масла

1. Al2O3.4SiO2.nH2O 10-25% от всего количества отработанного масла

2. Na2O.nSiO2.mH2O 1-3% от всего количества отработанного масла

3. С8Р23N5 Тетраэтилен (Tetraethylene Pentamine) 0.5-1% (самый главный) от всего количества отработанного масла

4.С8HNCL полидемитиллиамонний 0,1-0,25 % от всего количества отработанного масла

Технология работы установок

В приемный бункер заливается отработанное масло – нагревается при постоянном перемешивании, проходит грубую фильтрацию, через стальной фильтр , удаляются крупные включения, камни , песок, металл, после этого при нагреве по технологической схеме, строго соблюдая режим времени обработки масла добавляют алюмосиликаты. Пропорции внесения реагентов меняется в зависимости от степени загрязнения и уменьшения кислотного числа. Масло перекачивают в реакторный бак, при этом удаляют образовавшийся песок, добавляют остальные реагенты. Через заданное время по регламенту, начинается фильтрация через фильтр тонкой очистки масла. С очистки масло поступает в накопительный бак, там остывает, после чего заливается в 200 литровые металлические бочки и поступает на склад готовой продукции. Стальные фильтра снимаются и чистятся механически.

1. Рабочая зона:

Рабочая зона должна быть закрыта и иметь хорошую вентиляцию.

Зона должна быть более 60 м2 (12 метров в длину и 5 в ширину)

2. Кабель:

Кабель должен быть подсоединен к рабочему месту.

Характеристики кабеля (3×120mm 2+1×70mm 2).Наилучший вариант (3×150mm 2+1×70mm 2).

Система энергоснабжения должна работать в нормальном режиме

3. Бочки:

Более 5 стандартных бочек или одна масляная цистерна, 2 мерных емкости (вместимость более 10 литров), 2 барабана (цилиндра) мощностью 15 литров.

4. Инструменты для установки:

Гаечные ключи, гайковерты, отвертки, ножницы, линейки, и т.д.

5. Лаборатория:

Лаборатория с энергоснабжением 220V 50Hz и водоснабжением. Достаточное количество химикатов для экспериментов.

6.Химикаты для обработки сбрасываемого газа:

Уксус с концентрацией 98%(C2h5O2, Ch4COOH) 50кг или гидроксид натрия (NaOH)50кг

7. Погрузчик с вильчатым захватом

8. Фильтры их нужно два грубой и тонкой очистки:

Фильтр грубой очистки делают из стали с конусовидными отверстиями 1000 мэшей на входе 500 на выходе. Рекомендуется использовать нержавеющую сталь. Тонкой очистки фильтры бывают двух типов стальной и матерчатый. У каждого есть свои достоинства и недостатки. Металлический фильтр, то есть изготовленный из листовой стали, имеет низкую себестоимость. Фильтр служит долго. Легко чистится, но в нем остается в шламе много масла, которое трудно отделить.

Фильтр из шелковых сит это рамный фильтр. Используют сита с отверстиями от 600 до 150 мешей. Цена материала не высокая 150-200 юаней за метр. Легко устанавливается и снимается, легко чистится от шлама, нет масла, которое надо как в стальном дополнительно убирать. Недостатки: небольшой срок службы, высокая ранимость, с ним надо очень аккуратно работать, нет возможность замены натуральных шелковых сит на синтетику.

*Конкретные инструкции по эксплуатации каждого типа оборудования передаются после продажи. Общие принципы работы одинаковые

Результаты теста по отработанному дизельному маслу СС40

| Пункт | Единица | Теоретический индекс | Индекс восстановленного масла |

| Вязкость потока | 100 М mm2/S | 12.5-16.3 | 11.6 |

| Температура вспышки | > = | 220 | 232 |

| Кислота mgkoh/g | < = | 2.0 | 0,04 |

| Примеси % | < = | 0.01 | 0.06 |

| Водорастворимая кислота или щелочь | / | / | нет |

| Индекс вязкости | > = | 80 | 91 |

| Точка текучести | < = | -10 | -26 |

| Cульфированная зола | / | / | 0.172 |

Вопросы и ответы:

1) Как обеспечить непрерывную работу LGUER?

LGUER регенерирует отработанное масло партиями. Компания разработала две основные фильтрующие системы, которые могут обеспечивать поочередно непрерывную работу LGUER

2) Может ли LGUER регенерировать смешанные масла?

Да, LGUER способна регенерировать смешанные масла, в том числе дизельное моторное масло, газолиновое машинное масло, гидравлические масла, редукторное масло, и другие промышленные масла.

3) Какие остатки или субпродукты производятся при регенерации?

Для стандартной серийной LGUER существуют некоторые осадки или субпродукты. В осадках содержится графит. Графит является очень ценным веществом, и пользователь может самостоятельно экстрагировать графит из осадка. В усовершенствованных сериях LGUER имеются небольшие остатки или субпродукты, появляющиеся в ходе производственного процесса. (усовершенствованные серии LGUER обладают приспособлениями, позволяющими избавляться от осадков или субпродуктов)

4) Каким образом можно избавиться от остатков и субпродуктов?

При применении стандартной серийной LGUER покупатель может сжечь их или захоронить их. Кроме того, покупатель может продавать их на другие заводы в качестве горючего.

5) Очищенное масло имеет при каждой переработке одинаковые характеристики?

Это зависит от отработанного масла. Если отработанное масло, используемое в каждой партии имеет одинаковые характеристики, то очищенное масло также имеет одинаковые характеристики.

6) Что такое степень регенерации?

Степень регенерации зависит от состава отработанного масла, которое вы хотите очистить. Если в этом отработанном масле имеется много воды, примесей или других отходов, то степень регенерации будет низкой.

7) Что такое очищенное масло?

Очищенное масло является основным моторным маслом, сортность очищенного масла немного ниже сортности первоначальных масел.

8) Каково применение очищенных масел?

Очищенное масло может применяться в качестве машинного смазочного масла, дизельного моторного масла или других смазочных масел. Перед повторным использованием потребители могут добавлять дополнительные вещества, в зависимости от того, как они намерены использовать масло. Очищенное масло также может быть использовано в качестве горючего

9) В чем разница между первоначальным маслом и очищенным маслом?

В случае, если характеристики отработанного масла (перед использованием) достаточно высоки, характеристики очищенного масла также будут высоки. Обычно, процесс регенерации не влияет на основные характеристики масел. Некоторые показатели уступают показателям новых масел, а некоторые совсем не отличаются (см. доклад о проведенных испытаниях).

10) Нужны ли в процессе переработки химические материалы?

Да, в процессе необходимо использовать химические материалы (пож-ста, свяжитесь с нашим отделом реализации, который даст Вам подробную информацию

11) Сколько может прослужить установка LGUER?

При надлежащей эксплуатации установка служит более 8 лет

12) Как осуществляется уход за установкой LGUER?

Это очень просто. Ежегодно меняйте смазочное масло вакуумного насоса. Периодически проверяйте фильтры, клапаны, прокладки

13) Требуются ли для эксплуатации LGUER профессиональные инженеры?

Работа LGUER очень проста. Обычно эксплуатацию осуществляют 2-3 рабочих, прошедших двухдневный курс тренировок.

14) Требуется ли для установки LGUER дополнительное оборудование?

Мы предлагаем потребителю заказать воздушный компрессор, способный увеличить эффективность очищающего фильтра (потребитель может приобрести его на внутреннем рынке). Мы также предлагаем покупателю приобрести маслоочистительную установку LV, производимую нашей компанией. Потребитель может использовать эту установку для удаления частиц, воды и т.д. Как правило, потребители хранят очищенное масло в крупном резервуаре. В течении срока хранения влага и примеси растворяются в масле.

15) Как установить LGUER?

Потребитель может установить LGUER согласно инструкции. Если речь идет о производственной линии LGUER, то компания посылает инженеров, которые должны смотреть за установкой. Компания также предлагает потребителям проекты под ключ. Компания строит цеха, включая поставку дополнительного оборудования.

16) Какая площадь требуется для LGUER?

Для работы LGUER- 2, 3, 4, 5 необходимо 200 м2. Для производственной линии LGUER инженеры компании разработают для заказчика проект согласно его запросам.

17) Время доставки?

Для стандартных моделей LGUER требуется около 50 рабочих дней для изготовления установки на фабрике компании. Для производственной линии LGUER 1 или 2 месяца необходимы для создания проекта, и 4 месяца на установку (включая производство на заводе, транспортировку на фабрике покупателя и установку линии LGUER и вспомогательного оборудования.

18) Какие моторные масла LGUER не в состоянии регенерировать?

В целом, LGUER способен регенерировать большую часть машинных масел. Однако в случае с очень высокосортным газолиновым моторным маслом LGUER способен удалить коллоиды, оксиды, кислоту, смолы, частицы, примеси, воду, газ. При этом цвет очищенного масла напоминает цвет вина. Для получения нормального цвета очищенного масла следует смешать его с использованным гидравлическим маслом или с низкосортным смазочным маслом.

19) Гарантийный период

Завод производитель гарантирует, что данная установка, при условии правильной эксплуатации и уходе, будет работать 16 месяцев после погрузки или 12 месяцев после запуска системы. Компания берет на себя обязательства по ремонту или обновлению без оплаты ФОБ по месту производства, замены любой части, вышедшей из строя в течение гарантийного периода. Компания не отвечает за ущерб, причиненный не по ее вине.

Установка регенерации масла. Модель LGUER-4

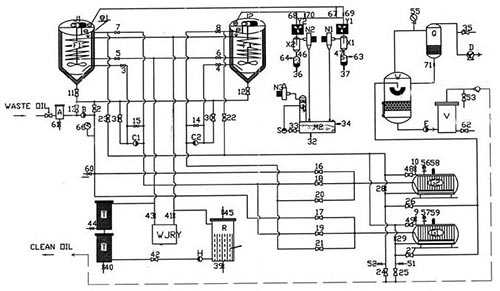

Условные обозначения

|

А) Основной фильтр В) Насос для отработанного масла С) Насос для фильтрации D) Вакуумный регулятор E) Насос для очистки I) Устройство регенерации I F II) Устройство регенерации II G I) Фильтрующее устройство I G II) Фильтрующее устройство II H) Циркулирующий насос J I) Смеситель I J II) Смеситель II K) Водяной охлаждающий насос L) Насос для выхлопного газа M) Устройство декомпрессии выхлопного газа N) Водяной бак O) Водяной охладитель P) Выхлопной газовый фильтр Q) Цистерна R) Циркуляционный масляный бак S) Радиатор T) Нагреватель V) Мелкопористый фильтр W) Вакуумный сепаратор |

1. Впускной клапан для отработанного масла 2, 13. Разделительный клапан 3, 11. Устройство регенерации I, выходной клапан масла 4, 12. Устройство регенерации II, выходной клапан масла 5. Устройство регенерации I, впускной клапан для циркуляционного масла 6. Устройство регенерации II, впускной клапан для циркуляционного масла 7. Устройство регенерации I, впускной клапан для масла 8. Устройство регенерации II, впускной клапан для масла 9. Фильтрующее устройство I, впускной воздушный клапан 10. Фильтрующее устройство II, впускной воздушный клапан 14. Добавочный клапан 15,17. Фильтрующее устройство I, впускной клапан для масла 16,18. Фильтрующее устройство II, впускной клапан для масла 19. Фильтрующее устройство I, циркуляционный клапан 20. Фильтрующее устройство II, циркуляционный клапан 21. Фильтрующее устройство I, сливной клапан 22. Фильтрующее устройство II, сливной клапан 23. Фильтрующее устройство I, выходной клапан для чистого масла 24. Фильтрующее устройство II, выходной клапан для чистого масла 25, 26. Вакуумный сепаратор, впускной клапан 27. Впускной клапан для отработанного масла 28. Вакуумный клапан 29. Насос для циркуляции масла впускного клапана 30. Насос для циркуляции масла выходного клапана 31. Дренажный клапан 32. Выходной клапан для отработанного газа 33. Выходной клапан для отработанного газа 34. Клапан для водяного охладителя 35. Выходной клапан для водяного бака 36. Выходной клапан для фильтра 37. Выходной клапан для отработанного газа 38. Впускной клапан отдельного масла 39. Выходной клапан для циркуляционного масляного бака 40. Клапан для нагревателя 41. Впускной клапан для циркуляционного масла 42. Устройство регенерации II, клапан для воздушного насоса 43. Устройство регенерации I, клапан для воздушного насоса 44. Обратный клапан 45. Вакуумный измерительный прибор 46. Фильтрующее устройство II, пневматический измерительный прибор 47. Фильтрующее устройство I, пневматический измерительный прибор 48, 49. Предохранительный клапан 50, 51, 52. Пробоотборный клапан 53. Выходной клапан для основного фильтра 54. Насос для дренажного клапана |

Модель LGUER-4 вид сверху

Установка регенерации масла. Модель LGUER-5

Условные обозначения

|

А) Фильтр предварительной очистки В) Насос для отработанного масла С1, С2) Насос для фильтрации D) Вакуумный насос E) Насос для чистого масла FI) Реактор I FII) Реактор II G I) Фильтрационная установка I G II) Фильтрационная установка II H) Насос для циркулирующего масла J I) Смеситель I J II) Смеситель II L) Загрузочное устройство M1, М2) Устройство по переработке выхлопного газа N1,N2,N3) Выпаривающее устройство PI, PII) Контейнеры для воды Q) Установка для разгона пены R) Цистерна для циркулирующего масла S) Водяной насос T) Нагреватель V) Фильтр тонкой очистки W) Вакуумный сепаратор XI, XII) Охладитель YI, YII) Радиатор WJRY) Внешний нагреватель |

1. Впускной клапан для отработанного масла 3, 11. Клапан выпуска масла реактора I 5. Клапан циркулирующего масла реактора I 6. Клапан циркулирующего масла реактора II 7. Впускной клапан для масла реактора I 8. Впускной клапан для масла реактора II 9. Впускной воздушный клапан для масла реактора II 10. Впускной воздушный клапан фильтрующей установки II 13,46,47 Изолирующий вентиль 14,15. Клапан регулировки давления 16,18,20. Впускной клапан для масла фильтрующей установки II 17,19,21. Впускной клапан для масла фильтрующей установки I 22,48. Водосливной клапан фильтрующей установки II 23,49. Водосливной клапан фильтрующей установки I 24. Выпускной клапан для чистого масла фильтрационной установки II 25. Выпускной клапан для чистого масла фильтрационной установки I 26,27. Впускной клапан для масла вакуумного сепаратора 28. Переливной клапан для масла фильтрационной установки II 29. Переливной клапан для масла фильтрационной установки I 30. Впускной клапан для масла фильтрующего насоса С2 31. Впускной клапан для масла фильтрующего насоса С1 32. Отводной клапан установки для переработки выхлопного газа 33. Впускной клапан водяного насоса 34. Переливной клапан 35. Вакуумный клапан 36,37. Отводной клапан 39. Отводной клапан цистерны циркуляции масла 40,44. Отводной клапан нагревателя 41. Входной клапан внешнего нагревателя 42. Клапан выпуска масла циркуляционного масляного насоса 43. Выпускной клапан внешнего нагревателя 45. Вытяжной клапан 51,52,53. Клапан-пробоотборник 54. Обратный клапан 55. Вакуумометр 56. Датчик давления фильтрационной установки II 57. Датчик давления фильтрационной установки I 58,59. Предохранительный клапан 60. Выпускной клапан для отработанного масла 61. Отводной клапан фильтра предварительной очистки 62. Отводной клапан фильтра тонкой очистки 63,64. Отводной клапан 66. Регулятор давления 67,68,69,70. Клапан выпуска газа 71. Обтекающий клапан |

ПРАЙС-ЛИСТ

© Авторское право принадлежит «Мега Пауэр Гонконг Груп Лимитед».

Все права защищены. E-mail: [email protected]. Tel: 86 13903612274

В случае использования ссылка на сайт обязательна

asia-business.ru

6.10. Регенерация масла | Промышленные холодильные установки

Качество масла, взятого из маслосборника, определяется анализом в лаборатории.

Масло должно заменяться при содержании в нем воды более 2,5 %; повышении кислотного числа КОН более 1,0 мг на 1,0 г масла; изменении вязкости более чем на ±25 %; понижении температуры вспышки до 150 °С; наличии механических примесей 0,2 % и более. Внешним признаком ухудшения свойств масла является его помутнение.

Для регенерации отработанного масла применяются промывка, отстой, фильтрация, сепарирование и обработка химическими веществами. Простейшая схема установки для регенерации масла, соединяющая отстой и сепарирование, показана на рис. 85. Для ускорения отстоя применяется подогрев масла до 70…80 °С в маслоотстойнике, что способствует выпадению взвешенных частиц. Фильтрация осуществляется в фильтрах с тканями (бязь, байка), металлическими сетками, войлоком, бумагой или в фильтрах-прессах с фильтрующим сукном.

Установка регенерации масел УРМХМ-1,6 предназначена для регенерации масла непосредственно на месте выпуска отработанных масел марок ХА-23 и ХА-30 (выпускается серийно промышленностью).

На рис. 86 представлена принципиальная схема УРМХМ-1,6. Отработанное масло, предварительно очищенное от аммиака, подается в мешалку, откуда забирается плунжерным насосом и подается в печь для подогрева до (85 ±5) °С. После этого масло снова возвращается в мешалку. Затем в мешалку подается вода с температурой не менее 50 °С в количестве 50 % от массы залитого масла. После перемешивания и отстоя основная часть отстоявшейся воды сливается в канализацию. После трехкратной промывки водой масло отстаивается в течение 12 ч, после чего водо-грязевой шлам дренируется, а очищенное масло подается в печь, где нагревается до температуры 150 °С (не более). Нагретое масло поступает в испаритель для освобождения от паров воды с помощью вакуум-насоса (давление в испарителе 80—86 кПа). После охлаждения масла в охладителе до температуры 80 °С оно через фильтры поступает в адсорбер, где происходит снижение кислотного числа и зольности. В качестве адсорбента используется силикагель. После адсорбера масло поступает через фильтры в сборник чистого масла, откуда оно может подаваться или в емкость для хранения, или для повторной регенерации. Установка работает в полуавтоматическом режиме. Для ее обслуживания требуется один человек.

x-world5.com

Способ регенерации отработанных моторных масел

Карта сайта- Разработки

- Добавка БТ (МИНИМА)

- Монометиланилин (ММА)

- Производство ММА

- ММА на НПЗ

- Метаформинг

- Результаты испытаний

- Исходный бензин

- Испытание 1

- Испытание 2

- Физ/Хим показатели

- Инструкции

- Применение МИНИМА

- Разработка присадок

- Ферроцен

- Очиститель инжектора

- Бензин спортивный

- ЦГН

- Бензины ЕВРО-3, ЕВРО-4

- Справочник

- Антидетонаторы

- ТЭС

- Железосодержащие

- Марганецсодержащие

- Оксигенаты

- Ароматические амины

- Допущенные присадки

- ГОСТы

- ГОСТ 2084-77

- ГОСТ Р 51105-97

- ГОСТ Р 51313-99

- ГОСТ Р 51866-2002

- Технический регламент

- Топливная хартия

- Сортность бензина

- Перв. переработка нефти

- Обессоливание

- Атм. и вакуумн. перегонка

- Вторичная перегонка

- Газофракционирование

- Процессы пр-ва бензинов

- Каталитический риформинг

- Изомеризация

- Гидроочистка

- Каталитический крекинг

- Алкилирование

- Олигомеризация олефинов

- Гидрокрекинг

- Висбрекинг

- Коксование

- Технологии пр-ва масел

- Производство масел

- Деасфальтизация гудрона

- Очистка растворителями

- Депарафинизация масел

- Контактная доочистка

- Гидродоочистка масел

- Технол. пр-ва парафинов

- Производство парафинов

- Неочищенные парафины

- Доочистка парафинов

- Жидкие парафины

- Производство битумов

- Методы испытаний

- КМКО

- Испаряемость

- Потери от Испарения

- Защитные свойства

- Оборудование НПЗ

- Реакторное оборудование

- Технологические печи

- Ректифик. колонны

- Теплообменные аппараты

- Вакуум. устройства

- Насосы

- Компрессоры

- Емкости, резервуары

- Трубопроводы

- Констр. материалы

- Физ-химия нефти

- Плотность

- Молекулярная масса

- Вязкость

- Поверхностное натяжение

- Характеризующий фактор

- Давление насыщ. паров

- Конст. фазов. равновесия

- Критические параметры

- Теплоемкость

- Теплота испарения

- Теплота плавления

- Теплотворная способность

- Энтальпия

- Теплопроводность

- Тепловые эффекты

- Индивид. соединения

- Хар-ки нефтепродуктов

- Фракционный состав

- Температура застывания

- Октановое число

- Цетановое число

- Высота нек. пламени

- Методы испытаний

- Сырье НПЗ

- Классификация нефтей

- Характеристика нефтей

- Газовые конденсаты

- Топлива

- Нефтяные масла

- Присадки к маслам

- Ароматика

- Сжиженные газы

- Др. нефтепродукты

- Общезав. хоз-во НПЗ

- Прием и отгрузка

- Хранение нефтепродуктов

- Электроснабжение

- Теплоснабжение

- Водоснабжение

- Канализация, очистка

- Снабжение топливом

- Снабжение газами

- Факела

- Пром. безопасность

- Свойства продуктов

- Категорирование

- Электрооборудование

- Трубопроводы

- Охрана окруж. среды

- Основные понятия

- Нормирование

- Контроль

- Антидетонаторы

- Статьи

- Проектирование

- Консультации

- Моделирование

- Оборудование

- Каталог

- Теплообменники

- Емкости

- Нестандарт. оборудование

- Колонные аппараты

- Реакторное оборудование

- Установка риформинга

- Сертификация

- Утилизация

- Статический смеситель

- Описание

- Опросной лист

- Динамический смеситель

additive.spb.ru

Осветление печного топлива,регенерация и сушка трансформаторного масла, отбельная глина, алюмосиликатный катализатор, регенерация отработанного технического масла, минеральные удобрения и кормовые добавки для с/х, ООО РусСинтезОйл

РЕГЕНЕРАЦИЯ МАСЕЛ

Восстановление первоначальных свойств отработанных смазочных масел. Различают полную Р. м., после к-рой смазочное масло приобретает все свои первичные свойства, и частичную регенерацию, обеспечивающую восстановление только нек-рых свойств. Все масла, утратившие в процессе работы нек-рые свои свойства, могут быть восстановлены, но технологический процесс восстановления и качество получаемого масла зависят от происшедших в масле физико-химических изменений. Смазочные масла, в зависимости от условий работы, подразделяют на 3 группы: индустриальные масла; масла с горячих установок; масла, применяемые в двигателях внутреннего сгорания. Индустриальные масла, употребляемые в проточных системах смазки, во время работы не претерпевают серьёзных изменений, а только загрязняются различными посторонними примесями, напр. водой, металлическими частицами, пылью, песком и т. п. Первоначальные свойства этих масел можно восстанавливать отстаиванием и фильтрованием. Масла с горячих установок (трансформаторные, турбинные и компрессорные) во время работы подвергаются окислению, вследствие чего в них накапливаются различные углеродистые соединения. Для восстановления первоначальных свойств этих масел их необходимо обрабатывать кислотами, щелочами или отбеливающими землями (тонкораспылённые породы, имеющие пористое строение), чтобы удалить продукты окисления, а после этого подвергать фильтрации. Масла для смазки двигателей внутреннего сгорания претерпевают наиболее глубокие физико-химические изменения. Они обводняются за счёт конденсации водяных паров, загрязняются пылью, песком, частицами нагара (кокса), смываемыми с колец и поршней двигателя, частицами металла, попадающими в масла вследствие износа деталей двигателя. Высокие темп-ры, к-рые испытывает масло, вызывают его термическое разрушение, а соприкасающийся с маслом кислород воздуха создаёт условия для образования различных кислот и смол, к-рые, при дальнейшем окислении, превращаются в асфальтены, карбены и карбоиды, частично выпадающие в виде осадков, а большей частью остающиеся в масле. Наконец, масло, находящееся в картерах карбюраторных двигателей, разжижается попадающим в него топливом, изменяется и теряет свои качества. Вследствие разнообразных изменений, происходящих в маслах этой группы, восстановление их первоначальных свойств осуществляется предварительным отстаиванием от грубых загрязнений, отгонкой горючего, обработкой отбеливающими землями и, наконец, фильтрацией.

Масла для смазки дизельных и газогенераторных двигателей не разжижаются топливом, но подвергаются сильным внутренним изменениям за счёт образования различных углеродистых соединений. Для их Р. м. нужна глубокая обработка отбеливающими землями или серной кислотой с последующей фильтрацией. Р. м. может обеспечить получение качественного масла только в том случае, если сбор и хранение отработанных масел ведут раздельно не только по сортам и маркам, но и в зависимости от типа двигателя, в к-ром оно отработалось, а также и степени его загрязнения. Отработанные масла, загрязнённые нигролом и консистентными смазками (солидолом, консталином и др.), нельзя восстанавливать обычными методами регенерации.

Отработанные масла из тракторов и автомобилей обычно сливают в пунктах заправки, в ремонтных мастерских, в полевых станах и т. д. Во всех этих пунктах для слива масла необходимо иметь чистый инвентарь: вёдра с носиком и крышкой, противни-тазы, бидоны с крышкой, металлические бочки, воронки с металлической сеткой или редким полотном. Тёплое масло из картеров выпускают в ведро или противень, а потом его переливают через воронку с сеткой или полотном в бидон или бочку, предназначенные для хранения масла данной марки, не допуская дальнейшего загрязнения. Хранить отработанные масла надо в сухом, чистом, закрытом помещении в спец. баках-отстойниках, резервуарах или бочках, отдельно для каждой группы или марок масел. Баки или бочки д. б. закрытые и снабжены трубами для налива и слива масла, а также спускным краном (в нижней части) для спуска отстоя – воды и грязи.

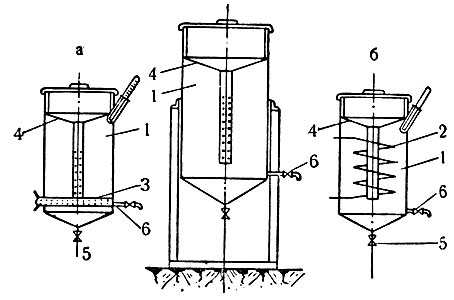

Отстаивание отработанных масел применяется для удаления механических примесей и воды, находящихся в масле. Скорость оседания механических примесей зависит от их размеров и удельного веса, а также от вязкости масла. С повышением темп-ры вязкость масла уменьшается; вследствие этого увеличивается скорость оседания механических примесей. При темп-рах 75 – 80° скорость оседания наибольшая; при дальнейшем повышении темп-ры происходит взмучивание масла вследствие испарения содержащейся в нём воды, что нарушает процесс оседания. Для отстаивания масла пользуются баками-отстойниками (рис. 1), в к-рых масло нагревают до 70 – 80° паром, проходящим по змеевику, или электронагревателем. Когда масло нагреется до этой темп-ры, подачу пара прекращают и дают маслу отстаиваться от 6 до 30 час. (в зависимости от степени загрязнения и обводнения). Во время отстаивания нельзя доливать масло в отстойник, т. к. это вызывает взмучивание масла. Для проверки чистоты отстоявшегося масла каплю его наносит на стекло и рассматривают её на свет. Наличие мути указывает, что в масле имеется вода, а наличие различных тёмных включений – на присутствие механических примесей.

Рис. 1. Баки-отстойники: а – с электроподогревом; б – с паровым подогревом; 1 – отстойник; 2 – паровой змеевик; 3 – электронагреватель; 4 – воронка с сеткой; 5 – спуск отстоя; 6 – выход масла.

Фильтрование имеет целью удалить из масла различные нерастворимые примеси. Фильтрующим материалом могут служить: металлическая сетка, задерживающая крупные механические примеси, полотно, сукно, войлок, асбест, бумага различных сортов, задерживающая почти все нерастворимые в масле примеси, активированный уголь и т. п. Масло, проходя через капиллярные каналы фильтрующего материала, оставляет в них механические примеси. Скорость фильтрации зависит от вязкости масла, пористости и толщины фильтрующего слоя материала, а также от давления. Чем больше давление и пористость фильтрующего материала, тем скорее происходит фильтрация. С увеличением вязкости масла процесс идёт медленнее. Выбор фильтрующей среды зависит от характера удаляемых примесей: чем мельче примеси тем более плотной д. б. фильтрующая среда. Имеются след. установки: фильтр-регенератор ЦИАМ, регенератор Регот-мас-120, различные суперфильтры и др. Распрос транена фильтрация масла фильтрпрессом (рис. 2), имеющим металлические прямоугольные рамы и плиты, на к-рые накладывают полотно и бумагу, с последующим сжатием винтом. В верхней части имеется отверстие, через к-рое поступает масло. На поверхности плит сделаны вертикальные и горизонтальные бороздки для стока отфильтрованного масла. Отстоенное и нагретое до 80 – 85° отработанное масло насосом нагнетают в отверстие 4, из к-рого оно проходит через бумагу и полотно, а механические примеси, асфальтово-смолистые и др. вещества остаются на поверхности бумаги. Отфильтрованное масло вытекает в жёлоб и поступает в приёмник. По мере образования на бумаге осадка необходимо увеличивать давление подаваемого масла, доводя его при ручном насосе до 3 атм., а при механическом насосе – до 4 – 5 атм. Когда фильтрация при таком давлении начинает протекать медленно, необходимо перезарядить фильтрпресс, т. е. очистить рамы и плиты, промыть керосином полотно и положить новую бумагу.

Рис. 2. Схема фильтрпресеа: 1 – плита; 2 – рама; 3 – бумага и полотно; 4 – отверстие для поступающего масла; 5 – верхнее отверстие рамы; 6 – бороздки; 7 – нижнее отверстие плиты; 8 – отверстие для отвода отфильтрованного масла.

Обработка масла отбеливающими землями даёт возможность удалить из масла углеродистые образования (смолы, органические кислоты, асфальтены, карбены и т. п.). Отбеливающая земля, подобно губке, способна вбирать (адсорбировать) соприкасающиеся с ней вещества. Основными составными веществами отбеливающих земель считаются соли алюминия и кремнезёма. Способность поглощать вещества зависит не от хим. состава земли, а от её физ. состояния: пористости, тонкости помола, влажности и т. п. Очистку масла отбеливающими землями производят контактированием или перколяционным фильтрованием. При контактировании тонкоизмельчённую отбеливающую землю влажностью 5 – 10% в количестве 3 – 10% веса масла всыпают в очищаемый продукт и в течение 30 – 60 мин. перемешивают, причём лучшие результаты получаются, когда масло нагрето до 90 – 250°. После перемешивания масло фильтруют для удаления отбеливающей земли. Перколяционное фильтрование заключается в пропускании подогретого масла через слой отбеливающей земли. Отбеливающие земли широко распространены повсюду, поэтому, чтобы избежать излишних перевозок, необходимо пользоваться местными месторождениями земель. При отыскании залежей отбеливающих земель следует руководствоваться след. признаками. Пласт отбеливающей земли обычно бывает резко очерчен и по своему цвету отличается от соседних пластов. Цвет отбеливающих земель различный с разнообразными оттенками (зеленоватым, голубоватым, синеватым, коричневатым, желтоватым и пр.). На ощупь такие земли бывают в большей или меньшей степени жирными, похожими на мыло, и при лёгком растирании между пальцами образуют мелкий мягкий порошок. При замешивании с водой большинство земель даёт пластическую, легко формующуюся массу. Обработку серной кислотой применяют для Р. м., сильно изменивших свой состав в процессе работы. Серная кислота активно действует на ряд нежелательных примесей, разрушая их и образуя тяжёлый вязкий осадок – кислый гудрон. При регенерации отработанное масло, подогретое до 30 – 50°, в течение 30 – 40 мин. перемешивают с серной кислотой, к-рой добавляют 3 – 8% веса масла. Степень очистки зависит от характера изменений, к-рые претерпело масло, степени его загрязнения, количества кислоты, её концентрации, длительности перемешивания, темп-ры масла и т.д.

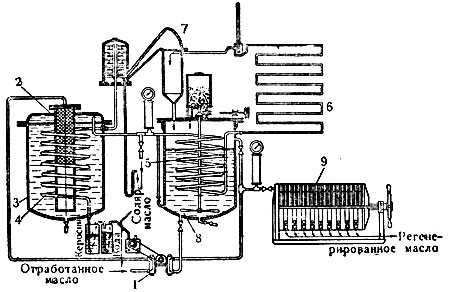

Рис. 3. Схема установки ВИМЭ-2

Наиболее распространена регенерационная установка ВИМЭ-2 (рис. 3). Насос 1 подаёт масло через сетчатый фильтр 2 в теплообменник 3, откуда масло через змеевик 4 – 5 поступает в трубчатую печь 6, нагревается и переходит в эвапаратор 7, где отделяются содержащиеся в масле топливо и вода. Масло, освобождённое от топлива и воды, стекает в смесительный бачок 8, где оно смешивается с отбеливающей землёй. Полученная смесь насосом подаётся в фильтрпресс 9 для отделения всех примесей. Процесс регенерации идёт непрерывно. Производительность установки 20 – 25 кг/час. Регенерированное масло по своим физико-механическим свойствам приобретает свойства свежего масла. По той же схеме работает установка РМ-30, имеющая вместо электропечи огневой подогрев.

В МТС для отгона топлива широко применяют упрощенную установку ВИМЭ-Б (рис. 4). В бак 1 наливают воду, а в бак 2 отстоенное или профильтрованное отработанное масло. Оба бака нагреваются от топки 3. Водяной пар, образующийся в баке 7, перегревается в змеевике 4 и по трубке 5, имеющей мелкие отверстия, поступает в бак 2. Чтобы масло не пригорало у стенок бака, его перемешивают. Пары воды и топлива уходят по трубе 6 и поступают в охлаждаемый водой змеевик 7, где они конденсируются и вытекают в ведро 8. Выпаривание топлива продолжают до тех пор, пока термометр, находящийся в кармане 9, не покажет нужную темп-ру: для масел с автомобильных двигателей 200 – 210°, а для масел с тракторных двигателей 290 – 300°. Тогда подачу пара в бак 2 прекращают, масло для подсушки выдерживают в баке 10 – 15 мин. и выпускают через кран 11. Бак 2 снабжён двумя предохранительными клапанами 12 и 13. При пользовании установкой ВИМЭ-Б отработанное масло необходимо предварительно подвергать отстаиванию, чтобы удалить воду, иначе при нагревании в баке 2 масло будет вспениваться и перебрасываться вместе с топливом в змеевик. Вентиль 10 перед началом работы д. б. закрыт, чтобы избежать обводнения масла. Впускать пар в бак 2 можно только тогда, когда темп-pa масла будет не ниже 120 – 130°. Масло, регенерированное на установке ВИМЭ-Б, имеет тёмный цвет, т. к. содержит растворённые углеродистые соединения. Для использования такое масло смешивают со свежим в соотношении 1:1. Для полного восстановления первоначальных свойств масло, после отгона топлива на установке ВИМЭ-Б, надо смешать с отбеливающей землёй и подвергнуть фильтрации на ручном фильтрпрессе, к-рый выпускается рядом заводов для использования в МТС.

Рис. 4. Установка ВИМЭ-Б

russintezoil.ru

Способ регенерации масел

Использование: в нефтяной промышленности. Сущность: отработанное масло из парка приема сырья после отстоя от воды и механических примесей направляют на блок химической обработки и коагуляции, куда подают расчетные количества водного раствора коагулянта и химических реагентов. Смесь перемешивают воздухом и отстаивают до расслаивания с направлением сточных вод в нефтяную ловушку. Полученное масло подают в промежуточный парк и затем на блок вакуумной сушки или в парк подготовки сырья для вакуумной разгонки. Осушенное масло направляют на блок контактной очистки и фильтрации и затем в товарный парк, или масло после отстоя от воды и механических примесей направляют, с возможной вакуумной сушкой, в парк подготовки сырья для вакуумной разгонки и затем на вакуумную разгонку. Выделяемые при вакуумной разгонке топливные газы используют для выпаривания щелочных стоков, легкие фракции используют в качестве топлива в печи, выделяют кубовый остаток, а целевые масляные фракции подают на контактную очистку и фильтрацию с последующим сбором масляных фракций в парке очищенного масла и смешением с присадками по требуемой рецептуре. В способе предусмотрена возможность раздельного приема сырья различного качества. Технический результат – утилизация экологически опасных отходов, повышение качества получаемых масел, упрощение технологического процесса. 1 з.п. ф-лы, 1 ил.

Данное изобретение относится к нефтяной промышленности и может быть использовано в нефтеперерабатывающей и нефтехимической областях, в частности к способам очистки и регенерации масел, в том числе отработанных.

Процесс регенерации является очень гибким, он состоит из самостоятельных блоков, легко варьируемых в зависимости от конкретного случая. Различное сочетание стадий процесса регенерации позволяет использовать комбинации этих блоков в зависимости от происхождения масла, содержания в нем воды, механических и других примесей.

Известен способ очистки отработанных масел (WO 8704455, 30.07.1987, С 10 М 175/02) при помощи процесса коагуляции. Недостатком данного изобретения является то, что в данном способе рассмотрен только процесс коагуляции, нет решений других стадий очистки отработанных масел.

Известен также способ очистки отработанных масел (ЕР 0618952, 12.10.1994, С 10 М 175/00). Недостатками указанного способа являются отсутствие сортировки отработанных масел или сырья, нет утилизации щелочных стоков, нет подготовки сырья для вакуумной колонны, что снижает ректификацию масел, нет очистки конечных масляных погонов.

Наиболее близким по своей технической сущности является способ очистки промышленных масел и устройство для его осуществления (CZ 290614, 09.11.2002, С 10 М 175/00) с использованием вакуумной разгонки. Однако в этом способе производится недостаточная очистка масла (после разгонки на вакуумной колонне не обеспечивается хороший цвет, отсутствуют стадии доочистки масел, что не позволяет вырабатывать качественные товарные продукты, не решен вопрос утилизации щелочных стоков, а также не решен вопрос использования легких углеводородных фракций), кроме того, в технологическую схему не включен процесс коагуляции.

Задачей заявленного изобретения является регенерация масел, утилизация экологически опасных отходов и получение базовых очищенных масел требуемого качества, а также простота технологического процесса и его аппаратурного оформления, использование отечественного оборудования, возможность переработки широкого спектра масел, в том числе отработанных (автомобильных, индустриальных, дизельных, энергетических и др.), экологическая безопасность, получение высокого выхода целевых продуктов. В результате применения этого способа получаются базовые масла с практическим отсутствием металлов, воды и механических примесей, имеющих высокий индекс вязкости и более высокую окислительную стабильность по сравнению с вырабатываемыми из нефти маслами по стандартным технологиям. Кроме того, в данном способе используются недорогие реагенты без применения аппаратов высокого давления.

Для достижения заявленного результата в способе регенерации масел с использованием комплекса, снабженного парком приема сырья (1), блоком химобработки и коагуляции (2), промежуточным парком (3), парком подготовки сырья для вакуумной разгонки (7), блоком вакуумной осушки (4), блоком упаривания стоков (10), блоком вакуумной разгонки (8) с печью (9), нефтяной ловушкой (11), блоком контактной очистки и фильтрации (5), парком вакуумных погонов (6), парком очищенного масла (12), блоком смешения и отпуска готовых масел (13), при этом прием сырья осуществляют в парке приема сырья, причем имеется возможность раздельного приема сырья различного качества, сырье после первичного отстоя от воды и механических примесей направляют на блок химобработки и коагуляции, куда подают расчетное количество водного раствора коагулянта и хим. реагентов, смесь отработанного масла и раствора коагулянта перемешивают с воздухом и отстаивают до достижения расслаивания, после чего очищенное масло в зависимости от качества самотеком перепускают в промежуточный парк, а затем на блок вакуумной сушки или в парк подготовки сырья для вакуумной разгонки, осушенное масло подают на блок контактной очистки для очистки адсорбентом и фильтрации, после чего очищенное масло направляют в парк очищенного масла, сточные воды с блока химобработки и коагуляции направляют в нефтяную ловушку, смесь отработанных масел, прошедших или не прошедших коагуляцию, прошедших или не прошедших химобработку, прошедших или не прошедших вакуумную сушку, направляют в парк в парк подготовки сырья для вакуумной разгонки, осуществляют необходимое смешение для получения однородного сырья постоянного качества и подают на вакуумную разгонку, где выделяют легкие фракции (В), которые используют в качестве топлива в печи, а топливные газы (А) используют для выпаривания щелочных стоков (Б), а также выделяют кубовый остаток (Г), целевые масляные фракции откачивают в парк вакуумных погонов с последующей контактной очисткой и фильтрацией, готовые масляные фракции собирают в парке очищенного масла, а затем направляют на смешение с присадками по требуемой рецептуре.

Прием отработанного сырья осуществляется в железнодорожных, автомобильных цистернах и в двухсотлитровых бочках. Прием сырья из автомобильных цистерн происходит путем слива различных по качеству масел в трехсекционную заглубленную емкость. При этом производится анализ полученного масла. Критерием принятия решения о направлении откачки служит схожесть новой партии масла с уже принятыми ранее по физико-химическим показателям, поскольку в процессе эксплуатации нефтяных масел в двигателях, станках и другом оборудовании происходит изменение свойств масел. Характер и глубина этих изменений зависит от условий работы. Процессы разложения, полимеризации и конденсации углеводородов, разжижения горючим, загрязнения посторонними веществами и обводнения приводят к тому, что в отработанных маслах накапливаются асфальто-смолистые соединения, кокс и сажа в коллоидном состоянии, различные соли, кислоты, а также металлическая пыль, стружка и другое.

На чертеже представлена блок-схема реализации способа регенерации масел, где представлено (1) – парк приема сырья и первичный отстой, (2) – блок химобработки и коагуляции, (3) – промежуточный парк, (4) – блок вакуумной сушки, (5) – блок контактной очистки и фильтрации, (6) – парк вакуумных погонов, (7) – парк подготовки сырья для вакуумной разгонки, (8) – вакуумная разгонка, (9) – печь, (10) – упаривание стоков, (11) – нефтяная ловушка, (12) – парк очищенного масла, (13) – смешение и отпуск готовых масел, (А) – топливные газы, (Б) – щелочные стоки, (В) – легкие фракции, (Г) – кубовый остаток.

На основании полученных лабораторных результатов выдается технологический режим для промышленной регенерации масел.

Первая стадия восстановления отработанных масел начинается в процессе отстоя в сырьевых резервуарах, оборудованных системой подогрева и где происходит осаждение из масла взвешенных механических частиц и микрокапель воды под действием гравитационных сил. Образующиеся в процессе отстоя сточные воды с примесями нефтепродуктов поступают в нефтеловушки.

Дальнейшая очистка отработанных масел осуществляется на блоке химической обработки и коагуляции. Процесс укрупнения частиц загрязнений, находящихся в масле в коллоидном состоянии или мелкодисперсном состоянии, осуществляется с помощью специальных реагентов и зависит от количества и состава вводимых веществ, продолжительности их контакта с маслом, температуры и эффективности их перемешивания.

На блок химобработки и коагуляции подается расчетное количество водного раствора коагулянта и хим.реагентов. Смесь отработанного масла и раствора коагулянта перемешиваются с воздухом, поступающим в низ коагулятора из ресивера через специальный маточник, при температуре 80-85°С в течение 0,5-1,5 ч. По истечении указанного времени перемешивание прекращается и смесь отстаивается при температуре 80-85°С в течение 12-24 ч. Во время процесса отстоя происходит расслоение находящегося в коагуляторе раствора на два слоя: нижний – состоит в основном из воды и отходов процесса коагуляции, и верхний – состоит в основном из масла с небольшим (до 5%) содержанием воды. Очищенное масло из коагулятора самотеком перепускается в промежуточный парк или товарный парк.

Сырье поступает на блок вакуумной осушки непосредственно промежуточного парка. Под вакуумом происходит отделение паров воды при повышенной температуре.

Прошедшее коагуляцию осушенное масло в зависимости от качества продукта направляют на вакуумную ректификацию (парк подготовки сырья для вакуумной разгонки) и/или контактную доочистку отбеливающей глиной. Основными факторами, от которых зависит эффективность процесса адсорбции, являются температура и продолжительность контактирования. Процесс смешения масла с глиной производится при температуре от 60 до 150°С с последующей фильтрацией через рамные фильтры. После очистки продукты по качеству отвечают требованиям на базовые масла и могут быть использованы для дальнейшего приготовления товарных масел.

Для получения масляных компонентов предусмотрена ректификация масла в вакуумной колонне (разгонка, ректификация). Сырьем для вакуумной разгонки может служить как очищенное масло, так и базовые масла, поступающие из парка приема сырья. С низа вакуумной колонны отделяются тяжелые масляные фракции, с которыми уходят смолистые соединения, переокисленные продукты, а также продукты разложения присадок. В конструкции вакуумной колонны используется тепломассообменная насадка нового поколения и две стриппинговые колонны, что обеспечивает максимальный выход масляных фракций заданных параметров (фракционный состав, вязкость, температура вспышки и др.).

Все полученные базовые масла анализируются по основным показателям качества: плотность, цвет, кинематическая вязкость, условная вязкость, температура вспышки, содержание воды и механических примесей, кислотное и щелочное число, температура застывания, зольность, содержание серы и др.

Данный способ успешно используется ООО «Рязанский экологический комбинат».

1. Способ регенерации масел с использованием комплекса, содержащего парк приема сырья, отличающийся тем, что из парка приема сырья после отстоя от воды и механических примесей отработанное масло направляют на блок химической обработки и коагуляции, куда подают расчетные количества водного раствора коагулянта и химических реагентов, смесь перемешивают воздухом и отстаивают до расслаивания с направлением сточных вод в нефтяную ловушку, полученное масло подают в промежуточный парк и затем на блок вакуумной сушки или в парк подготовки сырья для вакуумной разгонки, осушенное масло направляют на блок контактной очистки и фильтрации и затем в товарный парк, или масло после отстоя от воды и механических примесей направляют с возможной вакуумной сушкой в парк подготовки сырья для вакуумной разгонки и затем на вакуумную разгонку, причем выделяемые при вакуумной разгонке топливные газы используют для выпаривания щелочных стоков, легкие фракции используют в качестве топлива в печи, выделяют кубовый остаток, а целевые масляные фракции подают на контактную очистку и фильтрацию с последующим сбором масляных фракций в парке очищенного масла и смешением с присадками по требуемой рецептуре.

2. Способ по п. 1, отличающийся тем, что осуществляют раздельный прием сырья в зависимости от его качества.

www.findpatent.ru

Регенерация масла / Установка регенерации масла

Процесс регенерации масла

Процесс регенерации масла проходит в 2 этапа. Характеристики продукта будут полностью зависеть от свойств подаваемого материала. Если на подаче преимущественно длинноцепочечные углеводороды или смазочное масло более тяжелого сорта, то они будут определять основные свойства продукта. Кроме того, система приспособлена к широкому диапазону подачи и может быть отрегулирована под производство продуктов, имеющих широкий диапазон вязкости, температур вспышки и пр.

Содержание воды в подаваемом материале составит около 5 %, соответственно эта вода будет отделяться. Если подаваемый материал имеет около 2 % воды, 10 % легких фракций, то все они будут удалены в переднем конце, а углеводородная фракция может использоваться в качестве топлива для нагревателя теплоносителя, несмешанная или с небольшим смешиванием для регулирования вязкости, что делает установку самодостаточной для тепловой энергии.

Установка может принимать большое разнообразие подаваемого материала и разделять его на легкие и тяжелые фракции. Система разработана для изолирования самых тяжелых фракций в случае необходимости, поскольку установка обеспечивает самый глубокий вакуум и самые высокие температуры. Индексом вязкости более легких фракций можно управлять, так чтобы он был между 50-80 и вязкость при 100 °C будет между 2 и 7,5 сСт.

Принцип работы установки регенерации масла:

Подающий насос перекачивает смешанный поток углеводородов в испаритель принудительной циркуляции. Циркуляционный насос перекачивает отработанное масло от расширительного бака через ребойлер обратно в расширительный бак. В терморегулируемом испарителе принудительной циркуляции циркулирует горячее масло в межтрубной зоне. В расширительном баке испаряются вода и ароматические соединения и дизельные фракции, конденсируются в конденсаторе легких фракций и выпадают в декантирующий ресивер легких фракций. Нафта и вода перекачиваются на хранение через регулятор уровня дифференциальной плотности.

Обезвоженные остаточные углеводороды перекачиваются в первый пленочный испаритель. Среднецепочные углеводороды испаряются в пленочном испарителе и выйдут через конденсатор в ресивер продукта. Из этого ресивера они перекачиваются на хранение. Остаток из этой ступени будет перекачен как подаваемый материал во второй пленочный испаритель, где более тяжелые углеводородные фракции испаряются и поступают через конденсатор в ресивер продукта. Из этого ресивера фракция перекачивается на хранение. Остаточная фракция от этой ступени, которая содержит твердые частицы и смолы, течет самотеком со дна испарителя в объемный шестеренный насос, откуда перекачивается на хранение.

Вакуумная система, состоящая из жидкостно – кольцевых насосов и бустеров, обеспечит вакуум на различных стадиях технологического процесса.

Источником тепла будет нагреватель теплоносителя, способный обеспечить нагрев в 350 °C горячего масла при необходимой производительности. Воздух КИП будет подаваться воздушным компрессором и воздушной сушилкой. Испарительная градирня будет обеспечивать охлаждающую воду.

Предлагаемая система укомплектована системой термического окисления для обработки выбросов летучих органических соединений из установки.

Система будет включать индикаторы температуры, давления, расхода и уровня, средства управления и устройства аварийной сигнализации. Все электрические детали и электронные компоненты на скиде будут огнестойкими, подходящими для газов в группах II A & B. Включены также будут пульты управления процессом, содержащие все необходимые модули управления, для удаленной установки. Все трубные соединения сварные и фланцевые. Система будет поставлена полностью в сборе, установленной на нескольких покрашенных скидах из углеродистой стали и готовой для подключения к инфраструктуре горячего масла, охлаждающей воды, электричества, воздуха КИП и резервуаров хранения.

intech-gmbh.ru

Добавить комментарий