Разрезной мост что это – Неразрезной мост — Энциклопедия журнала “За рулем”

Мост автомобиля – Госстандарт

Ведущим мостом автомобиля называется агрегат, предназначенный для увеличения крутящего момента в кардане, распределения этого момента, а также передачи его ведущей колесной оси, что увеличивает тяговые усилия колес. Нарастание крутящего момента и его подачу под углом в 90° обеспечивает главная передача; крутящий момент распределяется между ведущими осями колес с помощью дифференциала, а передается на ведущие колеса полуосями.

Дифференциал, полуоси и главная передача расположены в балке ведущего моста, которая выступает в качестве оси с автомобильными колесами. Практически всегда задней осью является ведущий мост автомобиля, ось передней части – это управляемый мост, который также может выступать в качестве ведущего. Ведущий задний мост отличается от ведущего переднего моста конструкцией привода к ведущей колесной паре. В автомобиле главная передача предназначена для регулярного увеличения, подводимого от силового агрегата крутящего момента, а также его передачи под углом в 90° к ведущей оси колес. Постоянное повышение крутящего момента определяется передаточным числом главной передачи.

В самой распространенной и часто используемой конструкции ведущего моста автомобиля балка одновременно выполняет функцию картера (внутри своей конструкции балка имеет полуоси привода ведущей колесной оси, дифференциал, главную передачу).

Балки мостов бывают следующих разновидностей:

- Цельные;

- Типа «банджо»;

- Разъемные.

Балка разъемного типа состоит из двух половинок, которые соединяются болтами. Полуосевые чулки (кожухи приводных валов) запрессованы в литые средние области балки и, как правило, имеют дополнительное соединение с ними с помощью электрозаклепок или простых заклепок. Средняя область балки формирует картер главной передачи с соответствующими подшипниковыми гнездами.

Как правило, эту часть конструкции выполняют из стали или чугуна. Конструкция разъемной балки, на сегодняшний день, считается устаревшей. Из-за присутствия поперечного стыка ей свойственна небольшая жесткость, вдобавок к этому есть вероятность течи масла через этот стык, нагруженный изгибающими моментами; также трудоемки и затруднительны операции настройки. В случае ремонта механизма авто мост приходится демонтировать с автомобиля.

Цельная балка оснащена центральной частью, которая изготовлена в виде одного цельного элемента. Полуосевые чулки – это трубы, выполненные из стали, запрессованные в литую среднюю область балки. Элементы механизмов во время сборки устанавливаются через заднюю съемную крышку, сняв которую, можно выполнить осмотр составляющих без демонтажа. Однако выполнять регулировочные и монтажно–демонтажные работы, где необходим специальный инструмент, без снятия с автомобиля моста очень сложно.

Балка типа «банджо». Главная передача устанавливается в картере, который связан с балкой посредством фланцевого соединения, и в собранном состоянии без нарушения регулировок устанавливается в балку и демонтируется из нее, при этом балка может остаться на транспортном средстве. Плоскость разъема картера главной передачи и балки может быть горизонтальной или вертикальной. «Банджо–балка» может быть сварной, изготавливаться литьем из чугуна или штамповкой из стали. В состав ее центральной области входят две штампованные половинки, между которыми располагаются вкладки.

В средней области балки находятся сливное и маслозаливное отверстие, которые прикрыты пробками. Также там располагается сапун, который препятствует увеличению внутри балки давления при нагреве элементов ее механизмов в процессе работы.

К внешней поверхности кожухов приварены специальные крепления рессор. К торцовым областям кожухов балки автомобилей легкового типа приварены фланцы со специальными гнездами для подшипников полуосей и с отверстиями для присоединения тормозных щитов. Концы кожухов автомобилей грузового типа имеют специальную обработку для монтажа подшипников ступиц задних колес, а также отличаются приваренными фланцами крепления щитов тормозов. Во время движения балка ведущего моста подвергается вертикальной нагрузке силы массы автомобиля, горизонтальной нагрузке сил инерции во время разгона, поворота, торможения и скручивающей нагрузке, получаемой от крутящего момента. Балка рассчитывается на прочность при кручении, изгибе и должна предоставлять максимальную жесткость с прогибом не выше 1.5 мм на метр колеи. Балка изготавливается из среднеуглеродистой стали, а из ковкого чугуна отливается картер главной передачи.

Мост, в том числе ведущий – сложнейший узел, состоящий из большого количества деталей, который осуществляют различные функции. Мост принимает на себя все продольные, вертикальные и продольные нагрузки, которые гасятся упругими составляющими подвески автомобиля – пружинами или рессорами. Таким образом, мост не имеет жесткой связи с автомобильным кузовом ( см. кузов легкового автомобиля ) и соединяется с ним за счет рычагов с пружинами или рессор с реактивными тягами, в зависимости от конструкции. Сам мост как бы висит на данных элементах, соединенных с рамой или кузовом через резинометаллические втулки.

Разновидности автомобильных мостов

- Управляемые;

- Ведущие;

- Поддерживающие;

- Управляемые ведущие.

Ведущие мосты автомобиля подразделяются на задние, передние и промежуточные. А также они бывают разрезанные и неразрезанные – в зависимости от варианта подвески. Если подвеска автомобиля независимая, ведущий мост изготавливается разрезным, в случае, если подвеска зависимая, мост – неразрезной. На автомобилях классической компоновки легкового типа задний мост является ведущим, на автомобилях с системой полного привода оба моста являются ведущими.

Управляемый мост. Когда рассматривается управляемый мост, в большинстве случаев подразумевается передний мост авто с полным или задним приводом. Однако у машин специального назначения (сельскохозяйственная колесная техника, автомобили коммунальных служб, погрузчики) задний мост может быть управляемым, а передний – ведущим.

Данный мост может быть как разрезным, так и не разрезным. Неразрезной мост – это балка с поворотными кулачками, благодаря которым обеспечивается возможность вращения управляемой колесной оси во время движения транспортного средства.

Балка моста должна быть одновременно жесткой, прочной и легкой. Данным условиям отвечают по большей части стальные кованые балки двутаврового сечения. На балке имеются опорные площадки для того, чтобы закрепить элементы подвески.

В своей средней части балка выгнута вниз, для того, чтобы расположить силовой агрегат как можно ниже, и это дает возможность смены центра тяжести для увеличения устойчивости транспортного средства.

Разрезной передний управляемый мост. Разрезным мостом называется редуктор, закрепленный на подрамнике со специальными приводными валами, которые передают крутящий момент колесам. Подвеска (независимая) соединяется с поворотными кулаками, как это свойственно автомобилям с системой переднего привода. Управляемые колеса автомобиля, прикрепленные к ступицам, могут проворачиваться одновременно со стойками, что позволяет маневрировать автомобилем.

Задний ведущий мост

Теперь вернемся к заднеприводным автомобилям и остановимся на устройстве заднего ведущего моста автомобиля. Рассмотрим конструкцию заднего ведущего моста и работу составных его механизмов: главной передачи, дифференциала и полуосей.

Задача главной передачи — увеличить крутящий момент и перпендикулярно передать его к колесам. Мы помним, карданная передача автомобиля заканчивается шарниром. Этот шарнир жестко соединен с ведущим валом главной передачи.

Неразрезной ведущий мост. Такой мост конструктивно изготавливается пустотелым в виде балки для расположения в ней трансмиссионных узлов: дифференциала, полуосей, являющихся приводом к ведущей колесной оси автомобиля и главной пары. На концах балки имеются подшипники полуосей и фланцы для присоединения тормозных механизмов и опорных дисков. На теле балки имеются площадки под крепления пружин или рессор, а также специальные кронштейны для присоединения к подвеске.

Предназначение заднего ведущего моста автомобиля заключается в перемене подведенного крутящего момента и его передачи под углом 90° на ведущие колеса. Во время прохождения поворота этот мост предоставляет возможность ведущей колесной паре вращаться с разными скоростями. Также мост выполняет передачу реактивного момента и тяговых усилий к несущему кузову или раме от ведущих колес и воспринимает боковые реакции и силу веса во время движения машины при повороте.

Конструктивные особенности неразрезного заднего моста. Автомобильный задний ведущий мост состоит из следующих элементов: дифференциал, картер заднего моста, полуоси привода колес, главная передача. Картер заднего моста предназначен для монтажа необходимых узлов с их взаимным заданным расположением, передающих к ведущим колесам крутящий момент. Вместе с этим картер заднего моста является одной из составляющих в подвеске задней колесной пары. Мост через подвеску воспринимает массу автомобиля, передающуюся на колеса.

Картер заднего ведущего моста изготовлен по методу штамповки. Концы картера оснащены приваренными и запрессованными стальными коваными фланцами, которые после сварки обрабатываются. Фланцы отличаются специальными гнездами для монтажа подшипников полуосей, а также резьбой крепления щита тормозов. В средней области картера моста спереди располагается отверстие для монтажа редуктора заднего ведущего моста, а сзади данное отверстие закрыто приваренной штампованной крышкой. В крышке находится маслозаливное отверстие под резьбовую пробку. Нижняя часть картера оснащена отверстием для слива масла, оно также закрывается пробкой с резьбой. Как правило, пробка имеет магнитный элемент, который собирает металлические продукты износа; они удаляются с пробки во время замены масла в редукторе.

Усилие, подводимое к заднему ведущему мосту от силового агрегата через карданную передачу, увеличивается за счет главной передачи в редукторе. Кроме этого главная передача выполняет изменение положения вращения оси на 90° за счет передачи крутящего момента с помощью шестерен дифференциала на полуоси.

Полуоси изготовлены из углеродистой стали и по всей своей длине закалены ТВЧ, чтобы увеличить их прочность и придать упругость. Концы полуосей оснащены отлитыми воедино с ней фланцами, к которым присоединяются колеса и тормозные механизмы. Внутренности полуосей имеют накатанные шлицы, которые вступают в зацепление с шестернями дифференциала.

Дифференциал заднего моста

Вот казалось бы и все. Мы достигли того, что колеса начали получать вращение. Но возникает проблема при изменении направления движения автомобиля поворотом влево, вправо или при развороте. Если колеса поместить жестко на одной оси, то они всегда одинаково будут вращаться. А при повороте, допустим, направо, радиусы поворота колес изменяются, и правое колесо проходит меньшее расстояние, чем левое. Получается, одно из них должно проскальзывать. Такой же эффект будет, если одно из колес прокатывается через яму, а второе по ровной поверхности. Это приведет к повышенному износу колес, а на скользкой дороге автомобиль будет просто неуправляем.

Значит надо сделать так, чтобы колеса были независимы друг от друга, но при этом получали крутящий момент. Это и есть задача следующего механизма – дифференциала заднего моста.

Ведущая шестерня входит в зацепление с ведомой, вид которой, как видно на рисунке, заметно изменился, по сравнению с предыдущей картинкой. Внутри ведомой шестерни жестко сидят две конические шестеренки друг напротив друга. Называются они сателлитами. Каждый сателлит зубьями сцеплен с двумя шестернями на полуосях. Сами полуоси друг с другом напрямую никак не связаны, только через сателлиты. То есть на данном этапе колеса получили независимость друг от друга. Теперь рассмотрим принцип работы дифференциала заднего моста.

Машина едет прямо. Крутящий момент от ведущей шестерни перпендикулярно передается на ведомую. Ведомая шестерня вместе с собой вращает сателлиты. Они, из-за зубчатого сцепления с шестеренками полуосей, заставляют их вращаться одинаково, и крутящий момент уходит к обоим колесам. При этом сами сателлиты вокруг собственной оси не вращаются.

Автомобиль поворачивает. Одной из полуосей с колесом надо вращаться с меньшей (большей) скоростью относительно второй. Ей это и позволяют сделать сателлиты, которые помимо вращения вместе с ведомой шестерней главной передачи, начинают вращаться вокруг собственной оси. Такое вращение позволяет им передавать нагрузку неравномерно, а колесам вращаться с разной скоростью. По завершении маневра автомобилем сателлиты замирают и вращаются только вместе с ведомой шестерней, что мы рассмотрели выше. Вот это и есть принцип работы дифференциала заднего моста.

Конечный элемент ведущего моста автомобиля – это те самые полуоси, которые жестко связаны с колесами.

Все механизмы ведущего моста автомобиля защищены металлическим корпусом с картером, где находится трансмиссионное масло, служащее для уменьшения трения и охлаждения подвижных деталей.

Редуктор ведущего моста

Сегодня существует две разновидности редукторов ведущего моста: колесный и центральный. Главный редуктор ведущего моста (центральный) предназначен для уменьшения угловой скорости ведомого вала и увеличения крутящего момента. Редуктор ведущего моста колесного типа применяется для дополнительного увеличения крутящего момента, сохраняя основные технические характеристики и величины центрального редуктора. Благодаря этому удается увеличить клиренс и унифицировать мосты автомобилей грузового типа.

Шестерни главной передачи образуются попарно, поэтому выполняя ремонтные работы с редуктором ведущего моста и выбраковывая одну из всех шестерен, необходимо производить их одновременную замену. Парование шестерен осуществляется в заводских условиях с применением соответствующего оборудования.

auto.gosstandart.info

Мост — Энциклопедия нашего транспорта

Материал из Энциклопедия нашего транспорта

Мост — искусственное сооружение, возведённое через реку, озеро, овраг, пролив или любое другое физическое препятствие. Мост, возведённый через дорогу, называют путепроводом, мост через овраг или ущелье — виадуком.

Мост является одним из древнейших инженерных изобретений человечества.

Как правило, мосты состоят из пролётных строений и опор. Пролётные строения служат для восприятия нагрузок и передачи их опорам; на них может располагаться проезжая часть, пешеходный переход, трубопровод. Опоры переносят нагрузки с пролётных строений на основание моста.

Пролётные строения состоят из несущих конструкций: балок, ферм, диафрагм (поперечных балок) и собственно плиты проезжей части. Статическая схема пролётных строений может быть арочной, балочной, рамной, вантовой или комбинированной; она определяет тип моста по конструкции. Обычно пролётные строения прямолинейны, однако в случае необходимости (например, при постройке эстакад и дорожных развязок) им придают сложную форму: спиралеобразную, кольцевую и т. д.

Пролётные строения поддерживаются опорами, каждая из которых состоит из фундамента и опорной части. Формы опор могут быть весьма разнообразными. Промежуточные опоры называются быками, береговые — устоями. Устои служат для соединения моста с подходными насыпями.

Материалами для мостов служат металл (сталь и алюминиевые сплавы), железобетон, бетон, природный камень, дерево, верёвки.

Схема моста

Схема моста — это формула, в которой последовательно представлены размеры расчётных пролётов — расстояния между центрами опорных частей пролётных строений. Если несколько последовательных опорных частей имеют одинаковый размер, указывается их количество, умноженное на размер каждой. Например, схема моста 5 + 3×10 + 4 м обозначает, что у первого пролётного строения моста расчётный пролёт — 5 м, три следующих — по 10 м каждый и пятый — 4 м.

Классификация

По пропускаемой нагрузке

По пропускаемой нагрузке мосты делятся на:

Выделяют также трубопроводные мосты и акведуки (используются для транспортировки воды).

По длине

По длине мосты делятся на:

- Малые (до 25 м).

- Средние (от 25 до 100 м).

- Большие (от 100 м или с длиной пролёта больше 60 м).

По статической схеме

По статической схеме мосты делятся на балочные, распорные и комбинированные.

Балочные мосты — самый простой вид мостов. Предназначены для перекрытия небольших пролётов. Пролётные строения — балки, перекрывающие расстояние между опорами. Основная отличительная особенность балочной системы состоит в том, что с пролётных строений на опоры передаются только вертикальные нагрузки, а горизонтальные отсутствуют. Балочные мосты разделяют на следующие типы:

- Разрезная система — состоит из ряда балок, причём одна балка перекрывает один пролёт. Система статически определима и может применяться при любых типах грунтов. Недостатки: большое количество деформационных швов и обязательное наличие двух опорных частей на каждой промежуточной опоре.

- Неразрезная система — одна балка пролётного строения перекрывает несколько пролётов или сразу все. Таким образом, пролётное строение неразрезной системы рассчитывается как многоопорная статически неопределимая балка с использованием метода сил, метода перемещений или других методов расчёта статически неопределимых систем, применяемых в строительной механике. Неразрезная система хороша меньшим, чем в разрезной, количеством деформационных швов и меньшей строительной высотой. Недостаток такой системы — чувствительность к деформации основания.

- Консольная система — состоит из двух типов балок. Одни балки опираются на две опоры и имеют консольные свесы. Другие балки называются подвесными, поскольку опираются на соседние балки. Соединение балок осуществляется при помощи шарниров. Достоинством консольной системы является её статическая определимость, а следовательно, лёгкость расчёта и нечувствительность к грунтам. К недостаткам системы можно отнести большое количество и сложность устройства деформационных швов шарнирного типа, а также нарушение комфортности проезда в зоне шарниров. В настоящее время мосты такой системы строятся редко.

- Температурно-неразрезная система — состоит из двухопорных балок, объединённых в цепь с помощью верхней соединительной плиты. Под действием вертикальных нагрузок такая система работает как разрезная, а под действием горизонтальных — как неразрезная. Её достоинством является меньшее количество деформационных швов, а недостатком — обязательное наличие двух опорных частей на каждой промежуточной опоре.

Во всех вышеперечисленных схемах мостов пролётные строения могут изготавливаться как в виде сплошных балок различного сечения, так и в виде решётчатых конструкций, то есть ферм.

Ферменные — как правило, железнодорожные мосты с пролётом свыше 50 м. Преимущества фермы — лёгкая конструкция, позволяющая перекрывать достаточно большие пролёты (обычно от 40 до 150 м). Фермы изготавливают из стандартного стального проката. Существует единственная в мире эксплуатируемая железобетонная мостовая ферма, находится в городе Белово Кемеровской области на подъездных железнодорожных путях предприятия.

Распорные системы отличаются от балочных тем, что нагрузки, передаваемые с пролётных строений на опоры, имеют не только вертикальную, но и горизонтальную составляющую, называемую в строительной механике распором. Выделяют несколько разновидностей распорных систем, довольно сильно отличающихся друг от друга:

- Висячие мосты — мосты, в которых основная несущая конструкция выполнена из гибких элементов (канатов, цепей и т. д.), работающих на растяжение, а проезжая часть подвешена. Этот вид представляют все крупнейшие по длине и высоте пролёта мосты мира.

- Вантовые мосты — разновидность висячих мостов: роль основной несущей конструкции выполняет вантовая ферма, выполненная из прямолинейных стальных канатов. Ванты прикреплены к пилонам — высоким стойкам, монтируемым непосредственно на опорах. Пилоны в основном располагаются вертикально, но не исключено и наклонное их расположение. К вантам крепится балка жёсткости, на которой располагается мостовое полотно. Ванты располагаются под углом наклона к горизонтали не менее 30°, так как в противном случае в них возникают большие усилия и жёсткость сильно уменьшается. Балку жёсткости обычно выполняют коробчатого сечения, поскольку это улучшает её работу на кручение от временных нагрузок и от действия ветра. Наиболее часто вантовая система применяется при перекрытии глубоких рек и в городских условиях.

- Арочные мосты — основными несущими конструкциями являются арки или своды. Арка — криволинейный брус, у которого поперечный размер меньше высоты. Свод — криволинейный брус, у которого ширина сечения значительно больше высоты. Арочные мосты могут быть с ездой поверху, понизу и посередине. Опоры арочных мостов всегда массивные, поскольку должны быть рассчитаны и на восприятие распора. При больших пролётах арки всегда экономичнее балочных конструкций, но только в отношении пролётных строений. Из-за большого развития опор в поперечном сечении мост арочной системы дешевле балочного только при высоте опор до 2 м. Арочные мосты характерны для горных условий, поскольку позволяют перекрыть больший пролёт, чем балки, а в условиях горного рельефа сооружение дополнительных опор не оправдано. Также специфическая область применения арочных мостов обусловлена тем, что они требуют большого подмостового пространства, особенно с ездой поверху, что приводит к удорожанию и усложнению строительства насыпей подходов, которые могут достигать высоты 20 м; возрастает вероятность оползней на таких насыпях в начальный период их эксплуатации. Часто арочные мосты строят в городских условиях из соображений красоты.

Комбинированная схема — наиболее часто встречается балка с арочной подпругой; как правило, это городские мосты через большие реки.

Понтонные мосты — мосты, собранные на плавучих опорах — понтонах. Они не имеют жёсткой связи с берегом и цельного жёсткого каркаса. Такие мосты, как правило, состоят из отдельных секций, скреплённых между собой подвижным соединением. Наплавные мосты — это те же понтонные, но без опор. Плавучими являются сами пролёты моста. Используются понтонные и наплавные мосты при необходимости устройства временных переправ, однако есть примеры функционирования подобных мостов и на постоянной основе. Возможность буксировки отдельных секций по воде и по суше облегчает и ускоряет процесс сборки такого моста, а также демонтаж и перенос в другое место. Недостатком понтонных мостов является невозможность использования их в зимний период, когда вода скована льдом, или во время ледохода, а также во время сильного волнения. Подобные переправы затрудняют судоходство и не могут нести серьёзную нагрузку.

По уровню проезда

- С ездой поверху (подавляющее большинство балочных; встречаются также фермы и реже арки).

- С ездой посередине (чаще всего арочные, в которых пяты арок находятся значительно ниже, а замок — выше уровня проезжей части).

- С ездой понизу (чаще всего сквозные фермы или арочные; все виды висячих; встречаются также балочные, где подвижная нагрузка передвигается между основными несущими элементами).

См. также

wiki.nashtransport.ru

Особенности конструкции и работы мостов

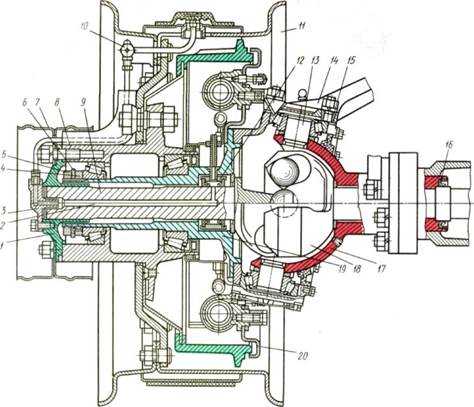

Проходной ведущий мост.На рис. 152 показан промежуточный проходной, а также задний ведущий мосты автомо-

биля ЗИЛ-131. Проходной вал 3, к которому через фланец 1 подводится вращающий момент от карданной передачи через шестерню б главной передачи моста, передает момент колесу 5 и одновременно через фланец 8 и карданную передачу фланцу 9 вала шестерни главной передачи заднего моста.

Передний ведущий мост.Передний ведущий мост, оставаясь управляемым, в то же время передает крутящий момент передним ведущим колесам. Так же как и задний ведущий мост, передний мост состоит из главной передачи, дифференциала и полуосей.

В автомобиле ГАЗ-66 полуось переднего ведущего моста изготовлена как одно целое с кулаком (рис. 153) и называется внутренним кулаком. Внутренний кулак 18 соединен с наружным кулаком 9 колеса 11 карданным шарниром шарикового типа равных угловых скоростей. Кожух полуоси заканчивается сферической чашкой, являющейся опорой поворотной цапфы 19, внутри которой проходит наружный кулак 9. Шкворень 13 сделан разрезным и изготовлен в виде двух шипов, приваренных к сфериче-

Рис. 152.

Мосты автомобиля ЗИЛ-131:

а — промежуточный проходной; б — задний; 1, 8 к

9 — фланцы крепления карданных передач;

2 – подшипник; 3 — проходной вал; 4 — картер; 5 – ведомое коническое колесо; 6 — ведущая коническая шестерня; 7 — крышка подшипника;

10 — регулировочные прокладки

ской чашке. На эти шипы надевают корпус поворотной цапфы 19. Между шипами и корпусом установлены конические роликоподшипники, закрываемые крышками. Верхняя крышка одновременно является поворотным рычагом 14 цапфы. Колесо 11 приводится во вращение от наружного кулака 9 через ступицу 8 и ведущий фланец 1. Опорами ступицы служат два конических роликоподшипника, которые закрепляют и регулируют гайками 4 и 5 со стопорной шайбой 6.

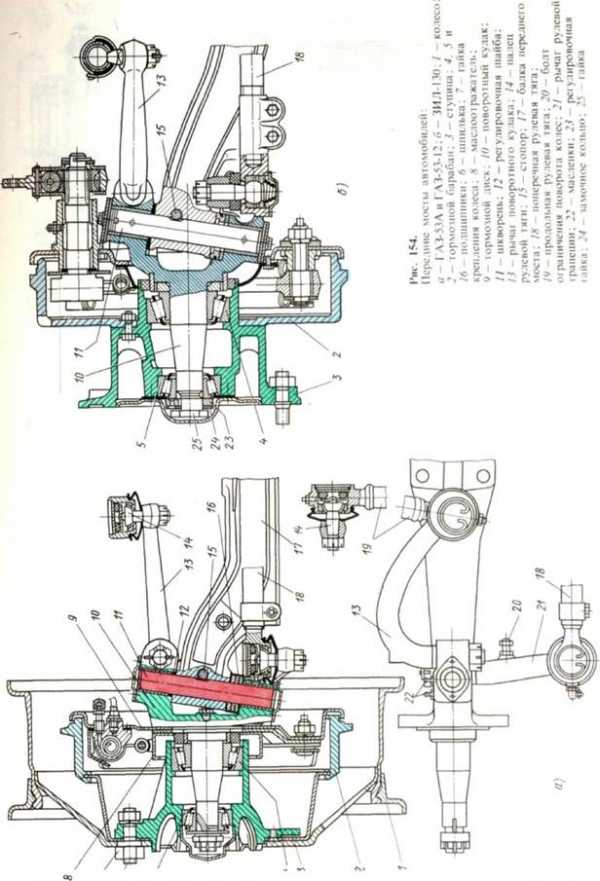

Управляемый мост.Передний мост автомобиля ГАЗ-53А (рис. 154, а) представляет собой балку, в которой на неподвижно закрепленных в ней стопора-

ми ] 5 шкворнях 11 установлены поворотные кулаки 10. Балка — штампованная двутаврового сечения, с двумя площадками для крепления рессор, соединяющих ее с рамой. Средняя часть балки выгнута для обеспечения более низкого расположения центра тяжести автомобиля.

К фланцам поворотных кулаков 10 прикреплены тормозные диски 9. Ступицы колес устанавливают на двух конических роликоподшипниках 4 и 5. Для крепления ступиц колес на поворотных кулаках имеются шайба и корончатая гайка, которую шплинтуют и закрывают колпаком.

Поворотные кулаки могут свободно повертываться на шкворнях благодаря подшипникам в виде двух бронзовых втулок, запрессованных в проушины поворотных кулаков, и упорному подшипнику 16, установленному между поворотным кулаком и проушиной балки переднего моста. Осевой зазор между поворотным кулаком и проушиной бал-

|

Рис. 153.

Элементы привода к передним ведущим колесам

автомобиля ГАЗ-66:

/ — ведущий фланец; 2 — канал подвода воздуха;

3 — крышка фланца; 4 и 5 — гайки подшипников;

б — стопорная шайба; 7 — подножка; 8 — ступица;

9 — наружный кулак; 10 — запорный воздушный

кран; // — колесо; 12 — блок сальников;

13 — шкворень; 14 — рыча! ; /5 —втулка;

16 — сальник; 17 — шаровая опора; 18 — внутренний

кулак; /9 —цапфа; 20— тормозной диск

ки регулируют установкой шайб 12. В подшипниках ступицы колеса закладывают пластичный смазочный материал, вытеканию которого препятствует салыник.

В конических отверстиях ушков левого поворотного кулака закреплены гайками рычаги ]3 и 21 рулевого привода. Болты 20 на рычагах 21 ограничивают предельные углы поворота колес, упираясь в балку переднего моста. Масленки 22 служат для смазывания упорного

подшипника 16 и бронзовых втулок поворотной цапфы.

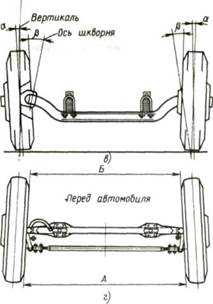

Крепление подшипников ступицы переднего моста автомобиля ЗИЛ-130 (рис. 154,5) отличается тем, что вплотную к наружному подшипнику ставят регулировочную гайку 23, закрепляющую подшипник. Ее стопорят замочным кольцом 24 и закрепляют гайкой 25. Во время эксплуатации автомобиля гайкой 23 регулируют затяжку подшипников цапфы. Г Разрезной передний мост.На легковых автомобилях устанавливают разрезные передние мосты (рис. 155). Стойка 6 верхним 7 и нижним 75 рычагами шарнирно соединена с балкой переднего моста. Со стойкой шкворнем 4 соединяется поворотный кулак, на котором стопорной шайбой 1 и гайкой закреплены два конических роликоподшипника ступицы 2 колеса.

|

|

Рис. 155.

Передний разрезной мост автомобиля ГАЗ-24 «Волга»:

1 — стопорная шайба; 2 — ступица; 3 – поворотный кулак; 4 — шкворень; 5 — упорный шарикоподшипник; 6 — стойка; 7 — верхний рычаг; 8 и /7—буфера соответственно хода отдачи и хода сжатия; 9 — амортизатор; 10 — подушка верхнего крепления амортизатора; // — регулировочные прокладки; 12 — кронштейн; 13 — продольная балка рамы; 14 — балка переднего моста; 15 — нижний рычаг; 16 — опорная чашка пружины; 18 – стопорный штифт; 19 — палец нижнего крепления амортизатора; 20 — нижний шарнир стойки

Установка управляемых колес

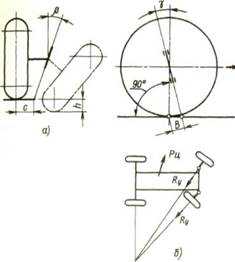

/ Для автомобиля очень важна хорошая стабилизация управляемых колес, т. е. их способность устойчиво сохранять прямолинейное движение и возвращаться к нему после поворота. Для улучшения стабилизации управляемых колес их шкворни наклоняют в поперечной и продольной плоскостях.

Угол (3 (рис. 156, а) поперечного наклона шкворня обусловливает автома-

тический самовозврат колес к прямолинейному движению после поворота. При повороте колеса относительно шкворня, имеющего наклон в поперечной плоскости, оно стремится опуститься ниже плоскости дороги на величину И. Однако это невозможно, поэтому любой поворот колеса вызывает подъем передней части автомобиля, и сила тяжести стремится вернуть колесо в нейтральное положение, соответствующее его прямолинейному движению. Стабилизирующий момент на управляемых колесах, возникающий вследствие поперечных наклонов шкворней, зависит от угла наклона и массы, приходящейся на управляемые колеса автомобиля, и не зависит от скорости его движения. Эти углы относительно велики и составляют 6-10°.

Наклон шкворней в продольной плоскости (угол у) выполняют таким образом, чтобы нижние концы шкворней смещались вперед относительно верти-

|

|

Рис. 156.

Углы установки передних колес и шкворней поворотных кулаков:

а и б — углы наклона шкворня в плоскостях соответственно поперечной и продольной; в — угол развала колес; г – схождение колес

кали. Назначение угла у обеспечить сохранение прямолинейности движения колес при значительных скоростях. В случае криволинейного движения автомобиля возникающая центробежная сила Рц (рис. 156,6) вызывает действие боковых реакций Кусо стороны дороги на колеса. Наличие продольного наклона шкворней приводит к тому, что реакции Кусоздают на плечах В, представляющих собой расстояния от точек касания колеса с дорогой до точек пересечения осей шкворней с дорогой, стабилизирующие моменты, стремящиеся вернуть управляемые колеса в положение прямолинейного движения.

Угол у обычно составляет 1—3,5° и зависит от боковой эластичности шин. У шин, обладающих значительной боковой эластичностью, уже в пределах самой контактной площадки появляется смещение боковой реакции назад относительно центра этой площадки, что

может привести к возникновению достаточного стабилизирующего момента, и тогда продольный наклон шкворней окажется ненужным и даже вредным.

Если управляемые колеса катятся в вертикальных плоскостях, параллельных продольной оси автомобиля, то они испытывают наименьшее сопротивление качению, а следовательно, и обусловливают минимальный расход топлива на преодоление этого сопротивления. Одновременно снижается и износ шин. Однако у некоторых автомобилей такого качения можно достигнуть лишь при наличии развала управляемых колес в вертикальной плоскости и их схождения в горизонтальной плоскости.

Угол а развала колес (рис. 156, в) представляет собой угол между вертикальной плоскостью и плоскостью колеса. Этот угол создают установкой поворотных кулаков с наклоном цапф вниз. При наклоне верхней части колеса наружу от автомобиля угол а считают положительным. Назначение развала колес — обеспечение вертикального положения колес при движении, несмотря на возможные деформации деталей переднего моста и наличие зазоров в подшипниках цапф и втулках шкворней.

У современных автомобилей угол ос = 0 4- 2°. Чрезмерное увеличение угла а приводит к боковому проскальзыванию шин. Наличие угла развала управляемых колес облегчает их поворот и уменьшает нагрузку на внешний подшипник колеса.

В результате установки колес с развалом появляются силы, вызывающие движение колес с развертыванием по расходящимся дугам. Для устранения этого явления применяют схождения колес в горизонтальной плоскости. Схождение колес в горизонтальной плоскости обычно оценивают как разность расстояний А и Б (рис. 156, г) между колесами, измеряемых на высоте их осей между краями ободьев. Эта разность может составлять 0—12 мм, что соответствует углам, не превышающим 1°. Схождение колес обычно регулируют изменением длины поперечной рулевой тяги. |

Углы установки колес у легковых автомобилей можно регулировать элементами подвески. У грузовых автомобилей схождение колес регулируют при помощи резьбовых наконечников поперечной рулевой тяги.

Соблюдение заданных углов установки шкворней и колес оказывает большое влияние на безопасность движения и износ шин. Недостаточные углы наклона шкворней вызывают неустойчивое «держание автомобилем дороги» и обусловливают необходимость дополнительных усилий от водителя. Слишком большие углы наклона шкворней затрудняют ввод автомобиля в поворот. Несоблюдение заданных углов развала и схождения колес приводит к повышенному износу шин.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Добавить комментарий