Рабочий на дробилку – Работа: Дробильщик в Москве – 4494 вакансии

Должностная инструкция дробильщика 2018 года

Предлагаем Вашему вниманию типовой пример должностной инструкции дробильщика, образец 2018 года. На данную должность может быть назначен человек, обладающий начальным или средним профессиональным образованием, специальной подготовкой и стажем работы. Не забывайте, каждая инструкция дробильщика выдается на руки под расписку.

На сайте hr-portal представлена типовая информация о знаниях, которыми должен обладать дробильщик. Об обязанностях, правах и ответственности.

Данный материал входит в огромную библиотеку должностных инструкций нашего сайта, которая обновляется ежедневно.

1. Общие положения

1. Дробильщик относится к категории рабочих.

2. На должность дробильщика принимается лицо, имеющее среднее профессиональное образование или начальное профессиональное образование и специальную подготовку и стаж работы _______ года.

3. Дробильщик принимается на должность и освобождается от должности директором организации по представлению _______.

4. Дробильщик должен знать:

а) специальные (профессиональные) знания по должности:

— устройство и принцип действия обслуживаемого оборудования;

— физические свойства и требования, предъявляемые к качеству дробимого материала;

— правила пользования пусковой аппаратурой, средствами автоматизации и сигнализации;

— правила загрузки дробильных установок материалами;

— причины возникновения неисправностей и способы их устранения;

— основы слесарного дела;

б) общие знания работника организации:

— правила и нормы охраны труда, техники безопасности, производственной санитарии и противопожарной защиты,

— правила пользования средствами индивидуальной защиты;

— требования, предъявляемые к качеству выполняемых работ (услуг), к рациональной организации труда на рабочем месте;

— виды брака и способы его предупреждения и устранения;

— производственную сигнализацию.

5. В своей деятельности дробильщик руководствуется:

— законодательством РФ,

— Уставом организации,

— приказами и распоряжениями директора организации,

— настоящей должностной инструкцией,

— Правилами внутреннего трудового распорядка организации.

6. Дробильщик подчиняется непосредственно _________ рабочему с более высокой квалификацией, начальнику производства (участка, цеха) и директору организации

7. На время отсутствия дробильщика (командировка, отпуск, болезнь, пр.) его обязанности исполняет лицо, назначенное директором организации по представлению ________ в установленном порядке, которое приобретает соответствующие права, обязанности и несет ответственность за исполнение возложенных на него обязанностей.

2. Должностные обязанности дробильщика

Должностными обязанностями дробильщика являются:

а) Специальные (профессиональные) должностные обязанности:

— Ведение процесса дробления и размола различных каменных и других материалов вручную, на дробилках, дробильных агрегатах, дробильно-сортировочных установках различных систем с производительностью до 50 м3/ч.

— Просеивание на механических или ручных ситах каменных и других пород.

— Перемещение материалов для дробления и просеивания, загрузка их в дробилки, дробильные агрегаты, дробильно-сортировочные установки с помощью транспортных устройств или вручную, укладка в штабели.

— Пуск и остановка механизмов.

— Регулирование равномерной подачи материалов и воды с помощью автоматических регулирующих устройств, питателей, вентилей, задвижек.

— Регулирование работы дробильного агрегата (скорости, производительности, зазоров между рабочими органами дробилки) в зависимости от вида и величины материала.

— Определение качества, сортности дробимого материала.

— Обслуживание накопительных бункеров.

— Заготовка сырья.

— Выявление неисправностей и устранение неполадок в работе оборудования.

— Смазка, чистка и участие в ремонте обслуживаемого оборудования.

б) Общие должностные обязанности работника организации:

— Соблюдение Правил внутреннего трудового распорядка и иных локальных нормативных актов организации, внутренних правил и норм охраны труда, техники безопасности, производственной санитарии и противопожарной защиты.

— Выполнение в рамках трудового договора распоряжений работников, которым он починен согласно настоящей инструкции.

— Выполнение работы по приемке и сдаче смены, чистке и мойке, дезинфекции обслуживаемого оборудования и коммуникаций, уборке рабочего места, приспособлений, инструмента, а также по содержанию их в надлежащем состоянии.

— Ведение установленной технической документации.

3. Права дробильщика

Дробильщик имеет право:

1. Вносить на рассмотрение руководства предложения:

— по совершенствованию работы связанной с предусмотренными настоящей инструкцией обязанностями,

— о привлечении к материальной и дисциплинарной ответственности работников, нарушивших производственную и трудовую дисциплину.

2. Запрашивать от структурных подразделений и работников организации информацию, необходимую ему для выполнения своих должностных обязанностей.

3. Знакомиться с документами, определяющими его права и обязанности по занимаемой должности, критерии оценки качества исполнения должностных обязанностей.

4. Знакомиться с проектами решений руководства организации, касающимися его деятельности.

5. Требовать от руководства организации оказания содействия, в том числе обеспечения организационно-технических условий и оформления установленных документов, необходимых для исполнения должностных обязанностей.

6. Иные права, установленные действующим трудовым законодательством.

4. Ответственность дробильщика

Дробильщик несет ответственность в следующих случаях:

1. За ненадлежащее исполнение или неисполнение своих должностных обязанностей, предусмотренных настоящей должностной инструкцией, — в пределах, установленных трудовым законодательством Российской Федерации.

2. За правонарушения, совершенные в процессе своей деятельности, — в пределах, установленных действующим административным, уголовным и гражданским законодательством Российской Федерации.

3. За причинение материального ущерба организации — в пределах, установленных действующим трудовым и гражданским законодательством Российской Федерации.

Должностная инструкция дробильщика – образец 2018 года. Должностные обязанности дробильщика, права дробильщика, ответственность дробильщика.

ЕТКС. Дробильщик 2-5 разряд

§ 47. Дробильщик – 2 разряд:

Характеристика работ. Ведение процесса дробления и размола различных каменных и других материалов вручную, на дробилках, дробильных агрегатах, дробильно-сортировочных установках различных систем с производительностью до 50 м3/ч. Просеивание на механических или ручных ситах каменных и других пород. Перемещение материалов для дробления и просеивания, загрузка их в дробилки, дробильные агрегаты, дробильно-сортировочные установки с помощью транспортных устройств или вручную, укладка в штабели. Пуск и остановка механизмов. Регулирование равномерной подачи материалов и воды с помощью автоматических регулирующих устройств, питателей, вентилей, задвижек. Регулирование работы дробильного агрегата (скорости, производительности, зазоров между рабочими органами дробилки) в зависимости от вида и величины материала. Определение качества, сортности дробимого материала. Обслуживание накопительных бункеров. Заготовка сырья. Выявление неисправностей и устранение неполадок в работе оборудования. Смазка, чистка и участие в ремонте обслуживаемого оборудования.

Должен знать: устройство и принцип действия обслуживаемого оборудования; физические свойства и требования, предъявляемые к качеству дробимого материала; правила пользования пусковой аппаратурой, средствами автоматизации и сигнализации; правила загрузки дробильных установок материалами; причины возникновения неисправностей и способы их устранения; основы слесарного дела.

§ 48. Дробильщик – 3 разряд:

Характеристика работ. Дробление или размол сырья на щековых, щечновалковых, молотковых и валково-зубчатых дробилках, а также вальцах и бегунах при одновременном обслуживании двух и более установок. Ведение процесса дробления сырья на дробилках, дробильных агрегатах, дробильно-сортировочных установках всех систем производительностью свыше 50 до 100 м3/ч, вальцах, дезинтеграторах. Обеспечение оптимального режима работы оборудования. Наблюдение за равномерным питанием и крупностью поступающего и выходящего из дробилки материала, работой аспирационных устройств. Пуск и остановка оборудования. Удаление примесей.

Должен знать: устройство обслуживаемого оборудования; виды, свойства и назначение перерабатываемых материалов; требования, предъявляемые к качеству дробления или размола; порядок пуска и остановки оборудования.

§ 49. Дробильщик – 4 разряд:

Характеристика работ. Ведение процесса дробления каменных и других материалов на дробилках, дробильных агрегатах, дробильно-сортировочных установках всех систем производительностью свыше 100 до 300 м3/ч. Дробление бракованных бетонных и железобетонных изделий и конструкций на специальных дробильных агрегатах. Помол материалов (извести, песка, шлака, золы, гипса, цемента) на шаровых или струйных мельницах. Регулирование работы дробильных и помольных агрегатов в зависимости от вида материалов. Замена мелющих тел. Поддержание нормального режима работы сырьевых мельниц и всего вспомогательного оборудования, регулирование питания мельниц, соблюдение установленных норм тонкости помола и заданной дозировки смеси. Наблюдение за работой всего оборудования. Наблюдение за показаниями контрольно-измерительной аппаратуры и устранение отклонений от нормального режима производства. Чистка, смазка и участие в ремонте обслуживаемого оборудования.

Должен знать: устройство и правила технической эксплуатации обслуживаемого оборудования; виды, свойства и назначение материалов; требования, предъявляемые к качеству дробления или размола; правила пуска и ремонта оборудования; назначение и правила применения контрольно-измерительных приборов.

§ 50. Дробильщик – 5 разряд:

Должен знать: устройство и принцип работы обслуживаемого оборудования; правила пользования пусковой аппаратурой, средствами автоматизации и сигнализации; причины возникновения неисправностей и способы их устранения.

sedevi.ru

Дробильщик | Про профессии.ру

Обязанности

Ведение процесса дробления и размола различных каменных и других материалов вручную, на дробилках, дробильных агрегатах, дробильно-сортировочных установках различных систем с производительностью до 50 м3/ч. Просеивание на механических или ручных ситах каменных и других пород. Перемещение материалов для дробления и просеивания, загрузка их в дробилки, дробильные агрегаты, дробильно-сортировочные установки с помощью транспортных устройств или вручную, укладка в штабели. Пуск и остановка механизмов. Регулирование равномерной подачи материалов и воды с помощью автоматических регулирующих устройств, питателей, вентилей, задвижек. Регулирование работы дробильного агрегата (скорости, производительности, зазоров между рабочими органами дробилки) в зависимости от вида и величины материала. Определение качества, сортности дробимого материала. Обслуживание накопительных бункеров. Заготовка сырья. Выявление неисправностей и устранение неполадок в работе оборудования. Смазка, чистка и участие в ремонте обслуживаемого оборудования.

Необходимо знать и уметь:

устройство и принцип действия обслуживаемого оборудования; физические свойства и требования, предъявляемые к качеству дробимого материала; правила пользования пусковой аппаратурой, средствами автоматизации и сигнализации; правила загрузки дробильных установок материалами; причины возникновения неисправностей и способы их устранения; основы слесарного дела.

Обязанности

Дробление или размол сырья на щековых, щечновалковых, молотковых и валково-зубчатых дробилках, а также вальцах и бегунах при одновременном обслуживании двух и более установок. Ведение процесса дробления сырья на дробилках, дробильных агрегатах, дробильно-сортировочных установках всех систем производительностью свыше 50 до 100 м3/ч, вальцах, дезинтеграторах. Обеспечение оптимального режима работы оборудования. Наблюдение за равномерным питанием и крупностью поступающего и выходящего из дробилки материала, работой аспирационных устройств. Пуск и остановка оборудования. Удаление примесей.

Необходимо знать и уметь:

устройство обслуживаемого оборудования; виды, свойства и назначение перерабатываемых материалов; требования, предъявляемые к качеству дробления или размола; порядок пуска и остановки оборудования.

Обязанности

Ведение процесса дробления каменных и других материалов на дробилках, дробильных агрегатах, дробильно-сортировочных установках всех систем производительностью свыше 100 до 300 м3/ч. Дробление бракованных бетонных и железобетонных изделий и конструкций на специальных дробильных агрегатах. Помол материалов (извести, песка, шлака, золы, гипса, цемента) на шаровых или струйных мельницах. Регулирование работы дробильных и помольных агрегатов в зависимости от вида материалов. Замена мелющих тел. Поддержание нормального режима работы сырьевых мельниц и всего вспомогательного оборудования, регулирование питания мельниц, соблюдение установленных норм тонкости помола и заданной дозировки смеси. Наблюдение за работой всего оборудования. Наблюдение за показаниями контрольно-измерительной аппаратуры и устранение отклонений от нормального режима производства. Чистка, смазка и участие в ремонте обслуживаемого оборудования.

Необходимо знать и уметь:

устройство и правила технической эксплуатации обслуживаемого оборудования; виды, свойства и назначение материалов; требования, предъявляемые к качеству дробления или размола; правила пуска и ремонта оборудования; назначение и правила применения контрольно-измерительных приборов.

Обязанности

Ведение процесса дробления каменных и других материалов на дробилках, дробильных агрегатах, дробильно-сортировочных установках различных систем с производительностью свыше 300 м3/ч. Выявление неисправностей и устранение неполадок в работе оборудования. Смазка, чистка обслуживаемого оборудования и участие в его ремонте.

Необходимо знать и уметь:

устройство и принцип работы обслуживаемого оборудования; правила пользования пусковой аппаратурой, средствами автоматизации и сигнализации; причины возникновения неисправностей и способы их устранения.

Обязанности

Дробление химикатов в производстве резино-технических изделий, изоляционных материалов; измельчение парафина и стеарина, канифоли, растительного сырья; ведение процесса дробления и упаковки нафталина или выполнение работ под руководством дробильщика более высокой квалификации. Загрузка агрегатов. Сортировка отходов. Удаление посторонних примесей. Разбивка вручную крупных кусков. Установка и взвешивание материалов и продуктов, упаковка или направление на дальнейшую переработку. Смазка и чистка обслуживаемых машин. Подготовка обслуживаемого оборудования к ремонту.

Необходимо знать и уметь:

режим процесса дробления; свойства используемого сырья; устройство и принцип работы обслуживаемого оборудования.

Обязанности

Дробление материалов, отходов производства, химического сырья на дробильных агрегатах различных систем. Регулирование загрузки и работы агрегатов. Отбор по фракциям, составление шихты (смесей) по рецептуре. Учет выработки продукции. Наблюдение за работой обслуживаемого оборудования, подготовка его к ремонту.

Необходимо знать и уметь:

технологический процесс дробления; режим процесса дробления; свойства используемого сырья; устройство, принцип работы обслуживаемого оборудования.

Обязанности

Дробление материалов, отходов производства, химического сырья на дробильных агрегатах различных систем, дробление ядовитых, огне- и взрывоопасных продуктов. Контроль ведения процесса дробления по показаниям контрольно-измерительных приборов и средств автоматики. Проверка работы пылесборников: контроль за перепадом давления на резервуарных фильтрах, выгрузкой пыли. Контроль степени загрязнения фильтров. Прием обслуживаемого оборудования из ремонта.

Необходимо знать и уметь:

технологический процесс дробления; технологический режим процесса дробления; физико-химические свойства используемого сырья; устройство, принцип работы обслуживаемого оборудования; назначение и правила пользования применяемыми контрольно-измерительными приборами и приспособлениями; требования, предъявляемые к используемому сырью.

www.proprof.ru

Молотковая дробилка: принцип работы

Молотковая дробилка – это особый измельчитель. Основным рабочим инструментом измельчителя является специальный выступ — молоток.

Все сведения об устройстве и особенностях молотковых дробилок предоставлены Заводом горного и дорожного оборудования.

Работа дробилки

Если заглянуть в паспорт изделия, изучить чертежи, то устройство дробилок молоткового типа, предназначенных для работы с камнем и древесиной, нельзя назвать сложным. В конструкцию входят такие основные элементы:

- станина металлическая;

- корпус;

- решетка колосниковая;

- главный роторный рабочий инструмент;

- крышка.

Паспорт и чертежи устройства говорят о том, что принцип действия и устройство молотковых дробилок достаточно просты.

Принцип работы:

- Рабочий инструмент приводится в движение за счет передачи крутящего момента от расположенного на дробилке электрического мотора.

- Сырье из камня или древесины подается через загрузочные отверстия.

- Для работы запускается электрический двигатель.

- Запуск ротора измельчителя происходит через цилиндрический редуктор.

- Молотки начинают двигаться при вращении ротора как основного рабочего инструмента.

- На обрабатываемый материал молоток оказывает действие давлением.

- После завершения дробилкой процесса обработки переработанные полуфабрикаты камня или древесины под действием силы тяжести через колосниковую решетку отправляются на выход из устройства.

- Внутри дробилок есть футеровка. Она предохраняет станок от несвоевременного износа или поломок. Большинство футеровок выполняются из стали, характеризующейся самозатухающими свойствами.

- Колосник представляет собой металлические прутья, которые объединены между собой. Они играют роль съемных комплектующих. Их по мере истирания можно заменить самостоятельно.

Виды молотковых устройств

Ознакомившись с принципом работы агрегатов, необходимо узнать, какие бывают молотковые устройства:

- двухроторным и однороторным – в зависимости от числа роторов;

- роторный вал может иметь вертикальное или горизонтальное расположение;

- некоторые версии имеют реверсивный режим работы;

- в зависимости от конструктивных особенностей есть три вида дробилок: колосники полностью перекрывают загрузочный отсек; частично перекрывают или не имеют колосниковых элементов;

- очищающие элементы молотковых дробилок базируются на приводных полотнах или очистительных валках.

Достоинства и недостатки

К плюсам молотковых дробилок относятся:

- Компактные размеры.

- Простота чертежа и самой конструкции, дающие возможность сделать дробилку самостоятельно.

- Демократичный ценник.

- Небольшая масса.

- Простота в эксплуатации.

- Экономичный ремонт.

- Малые затраты электричества (относится к домашним устройствам).

- Высокая производительность.

Минусы:

- Сырье с влажностью более 15% и вязкий материал такие дробилки не могут дробить.

- Молотковые дробилки довольно шумные во время работы.

- При обработке сырья образуется пыль.

Достоинств, конечно, больше, поэтому молотковые дробилки можно назвать полезными и на крупном производстве, и в хозяйстве.

enciklopediya-tehniki.ru

Устройство щековой дробилки. Схема и принцип работы. — Статьи

Щековые дробилки применяют для крупного и среднего дробления различных материалов во многих отраслях народного хозяйства. Они способны разрушать нерудные материалы практически всех разновидностей. Главным параметром щековых дробилок является размер приемного отверстия камеры дробления, образуемой подвижной и неподвижной щеками. Предприятие производит щековые дробилки с типоразмерами:

150×250, 150×750, 250×400, 250×750, 250×1000, 250×1200, 400×600, 500×750, 600×900мм.

Классификация щековых дробилок осуществляется по характеру движения подвижной щеки, которая является основным рабочим органом дробилки. Это определяет важнейшие технико-эксплуатационные параметры дробилок. Различают дробилки с простым и со сложным движением щеки.

Рис. 1 Кинематические схемы щековых дробилок

В дробилках с простым движением щеки (ЩДП) 1 (рис. 1, а) последняя подвешена на оси 2. Щека совершает качательные движения по дуге окружности, которые ей сообщает вращающийся эксцентриковый вал 3, через шатун 4 и распорные плиты 5.

Материал дробится при сближении щек, а при удалении их друг от друга куски материала опускаются вниз и, если их размеры меньше ширины выходной щели, выпадают из камеры. Затем цикл повторяется. В ЩДП материал измельчается раздавливанием и, частично, изломом и раскалыванием, поскольку на обеих щеках установлены дробящие плиты с рифлениями в продольном направлении.

В дробилках со сложным движением щеки (ЩДС) рычажный механизм имеет более простую схему (рис.1, б). Эксцентриковый вал 3 непосредственно соединен с шатуном, являющимся подвижной щекой 1 дробилки. Нижним концом щека шарнирно опирается на распорную плиту 5. Щека совершает сложное движение, по траектории напоминающей эллипс. Вследствие этого в ЩДС материал измельчается как раздавливанием, так и истиранием, что облегчает процесс дробления вязких материалов.

Кинематическая схема ЩДП позволяет создавать относительно бОльшие нагрузки на измельчаемый материал, чем в ЩДС, при одинаковых вращательных моментах на приводных валах. Это особенно важно при дроблении больших кусков прочных материалов. Существенным недостатком ЩДП (рис. 1, а) является малый ход сжатия в верхней части камеры дробления. Для ЩДС характерен значительный износ дробящих плит. Однако конструкция ЩДС, в целом, более проста и менее металлоемка.

В зависимости от конструкции механизма, приводящего в движение щеку, различают дробилки с рычажным и кулачковым механизмами, а также с гидравлическим передаточным механизмом (рис. 1, в).

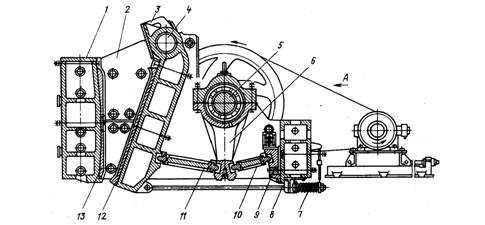

Рис. 2 Конструкция щековой дробилки с простым движением щеки

Типовая конструкция щековой дробилки для крупного дробления с простым движением щеки показана на рис. 2. Подвижная щека 3, ось 4 которой установлена в подшипниках скольжения, закрепленных на боковых стенках станины 7, получает качательные движения через распорные плиты 10 и 11 от шатуна 6, подвешенного на эксцентричной части вала 5, приводимого во вращение от электродвигателя через клиноременную передачу. Рабочие поверхности щек футеруют сменными дробящими плитами 12 и 13, изготавливаемыми из износостойкой стали Ст110Г13Л. Боковые стенки камеры дробления также облицованы сменными плитами 2. Рабочую поверхность дробящей плиты, как правило, изготавливают рифленой и реже (для первичного дробления) гладкой. От продольного профиля плит зависят условия захвата кусков и гранулометрический состав материала.

Циклический характер работы щековых дробилок(максимальное нагружение при сближении щек и холостой ход при их расхождении) создает неравномерную нагрузку на двигатель. Для выравнивания нагрузки на приводном валу устанавливают маховик и шкив-маховик. Маховики «аккумулируют» энергию при холостом ходе и отдают ее при ходе сжатия.

В процессе эксплуатации возникает необходимость регулировать ширину выходной щели камеры дробления. В крупных дробилках для этого устанавливают разные по толщине прокладки между упором 9 и задней стенкой станины. Гарантированное замыкание звеньев механизма привода подвижной щеки осуществляется пружиной 7 и тягой 8.

В конструкциях современных дробилок предусматривается установка самовосстанавливающихся после срабатывания устройств, предохраняющих элементы машины от поломок при попадании в них«недробимых» предметов. На практике применяют следующие варианты предохранительных устройств: подпружиненный рычаг, шарнирно соединенный с подвижной щекой; пружина в сочетании с распорной плитой; пружина в сочетании с рычагом и распорной плитой и т.д.

Рис. 3 Схема пружинного предохранительного устройства щековой дробилки

На рис. 3 показана схема предохранительного устройства, совмещенного с распорной плитой. Жесткость пружины должна обеспечивать работу дробилки при нормальных нагрузках. При попадании в машину недробимых предметов пружины сжимаются на величину, необходимую для проворачивания эксцентрикового вала при остановившейся подвижной щеке.

drobilki.pro

Щековые дробилки: основные типы, преимущества, принцип работы и технические характеристики

Рассматриваемый тип дробильного оборудования измельчение материалов осуществляет с помощью щек. Путем сдавливания и сдвига происходит разрушение структуры вещества.

Рассматриваемый тип дробильного оборудования измельчение материалов осуществляет с помощью щек. Путем сдавливания и сдвига происходит разрушение структуры вещества.

Среди всего оборудования подобного рода щековые дробилки являются одними из самых старейших дробилок(наряду со ступкой и жерновами). Первые экземпляры появились в начале 19 века и использовались преимущественно для раскалывания орехов. Но уже через несколько лет (в середине 19 века) эти устройства стали промышленными. Произошла замена тяжелого ручного труда механизированным. Изобретение щековой дробилки позволило не только сэкономить на рабочей силе, но и удешевить производство. Ведь измельчение материалов – один из самых дорогостоящих процессов производства даже в настоящее время.

Щековая дробилка согласно ГОСТу может обозначаться следующим образом:

- ШДП – движение щеки дробилки простое.

- ШДС-I – движение щеки сложное ( для приемного отверстия: длина /ширина>1.6).

- ШДС-II — движение щеки сложное ( для приемного отверстия: длина /ширина<1.6).

Что касается обозначения моделей, то на отечественном рынке встречаются марки СМД, ДРО, ДЩ. Иностранные дробилки – Tesab, Sandvic и пр. В технических характеристиках указывается тип по ГОСТу.

Основные классификации

По возможности передвижения и способу установки выделяют:

- Стационарные.

- Мобильные на гусеничном шасси.

- Мобильные на колесном шасси.

По конструктивным особенностям:

- С простым движением щеки.

- Со сложным движением щеки.

- С роликом.

Устройство и принцип работы

Рабочие поверхности дробилки (щеки) образуют камеру в форме клина. В верхнюю (широкую) ее часть поступает исходный материал, который в процессе измельчения под действием силы тяжести переходит вниз к выходному отверстию.

Одна из щек крепится неподвижно. Вторая приводится в движение (качается) шатуном, к которому прикреплена. Вал шатуна начинает вращаться благодаря электрическому или дизельному двигателю. Совершая сжатие и сдвиг, щека разрушает материал, уменьшает его частицы до меньшего размера. Нижняя часть подвижной щеки снабжена гидравлическим или ручным приводом, который позволяет регулировать ширину выходного отверстия (а значит и максимальный диаметр частиц материала).

В современных щековых дробилках движение рабочей поверхности более сложное. Используя такую технологию, можно добиться большей нагрузки на частицы материала.

Для сверхпрочных материалов подойдут виброщековые дробилки, у которых к сложному движению щеки присоединяется еще и вибрация. То есть механическое напряжение, которое возникает между поверхностью щек и частиц исходного материала возрастает, Это позволяет добиться более качественного и быстрого результата.

Технические характеристики

Различаются в зависимости от модели. Приведены нижние и верхние границы показателей.

Приемное отверстие — от 160/250 до 1500/2100 мм.

Максимальный диаметр частицы исходного материала — от 130 до 1300 мм.

Ширина выхода – 30-180 мм.

Производительность – 3,3- 600 м3 в час.

Мощность двигателя – 7,5 – 250 кВт.

Преимущества и применение

Щековая дробилка используется для измельчения твердых горных пород (кварцит, базальт, грант)и сходных с ними по строению и свойствам материалов ( бетон, шлак). Легко справляется она и с углем, кирпичами, керамикой, стеклом.

Невозможно использовать этот вид оборудования при работе с древесиной, полимерами и некоторыми видами сплавов.

Невозможно использовать этот вид оборудования при работе с древесиной, полимерами и некоторыми видами сплавов.

- Простота в эксплуатации.

- Низкая стоимость.

- Функционирование не зависит от внешних условий.

- Износоустойчивость всех деталей высокая.

drobilko.ru

Рабочие элементы конусных дробилок. Принцип действия| ООО «СамЛит»

На рис. 1 представлены схемы основных типов конусных дробилок для крупного (я и б), среднего (в) и мелкого (г) дробления. Рабочими элементами дробилок являются поверхности дв11- входящих друг в друга конусов. Внешний конус 1 неподвижно связан со станиной дробилки, а внутренний 2 установлен на оси 3. В одних конструкциях (б, в иг) нижний конец оси крепят эксцентрично в стакане 4, при вращении ось описывает конус с вершиной в точке 0. В других конструкциях (а) крепление оси осуществляется в соосных подшипниках с эксцентриситетом относительно оси внешнего конуса 1.

При таком вращении внутренний конус дробилки в одной части окружности приближается к неподвижному конусу, разрушая материал, а в другой, противоположной части окружности, удаляется от неподвижного конуса. Измельченный материал при этом высыпается через расширившуюся выходную щель.

Таким образом, в отличие от щековых дробилок в конусных дробилках процесс разрушения материала и удаления его из зоны измельчения происходит непрерывно. За счет непрерывности и большей равномерности в работе производительность конусных дробилок на единицу собственной массы выше, чем щековых. Конусные дробилки расходуют меньше энергии и не нуждаются в громоздком маховике. Однако это не значит, что во всех случаях необходимо отдавать предпочтение конусным дробилкам. При малых производительностях и большой крупности исходного сырья щековая дробилка

Рис. 1. Схемы основных конусных дробилок:

а, б – для крупного дробления; в – среднего дробления; г – мелкого дробления;

1 – внешний конус; 2 – внутренний конус; 3 – ось; 4 – стакан.

может оказаться выгоднее конусной. Это связано с тем, что геометрические размеры как щековой, так и конусной дробилки определяются размерами кусков в исходном сырье. А геометрические размеры дробилок определяют их производительность и мощность двигателя.

Может оказаться, что для измельчения данных кусков сырья потребуется крупногабаритная конусная дробилка, производительность которой превосходит требуемую. В этом случае она будет недогружена и ее коэффициент полезного действия останется низким.

Следовательно, без экономического анализа схемы измельчения нельзя однозначно выбирать необходимый тип дробилки.

Дробилки для крупного дробления

На рис. 2 показана конусная дробилка для крупного дробления с выгрузкой измельченного материала через боковой лоток. Основными узлами дробилки являются станина, внешний конус, закрепленный на станине, траверса для подвески вала, внутренний конус с валом и привод конуса. Внутри станины 21 расположен направляющий стакан 23 с бронзовым вкладышем 3 и наклонный лоток 25 для выгрузки дробленого материала.

Рис. 2. Конусная дробилка для крупного дробления с выгрузкой материала через боковой лоток:

1 – ведущий вал; 2 – ведущая шестерня; 3 – вкладыш; 4, 5 – нижний и верхний ряды броневой футеровки внешнего конуса; 6 – вал внутреннего конуса; 7 – втулка;8 – разъемная гайка; 9 – опорная шайба; 10 – опорная втулка; 11 – опорное кольцо; 12 – траверса; 13 – контргайка; 14 – гайка; 15 – внутренний конус; 16, 18 – верхнее и нижнее броневые кольца внутреннего конуса; 17 – цинковая заливка; 19 – внешний конус; 20 – уплотняющие кольца; 21 – станина; 22 – эксцентриковый стакан; 23 – направляющий стакан; 24 – баббитовая заливка; 25 – лоток; 26 – опорное устройство эксцентрикового стакана; 27 – штуцер для подвода масла; 28 – ведомая шестерня; 29 – стакан.

Внешний конус 19, изнутри футерованный двумя рядами броневых плит 4 и 5 из марганцовистой стали, с помощью нижнего фланца и болтов крепится к станине. Траверса 12, или паук, опирается на верхний фланец внешнего конуса и поддерживает вал внутреннего конуса 6.

Последний укреплен на валу 6 и с внешней стороны защищен верхним и нижним броневыми кольцами 16 и 18, которые закрепляются с помощью гайки 14 и контргайки 13. Верхний конец вала внутреннего конуса с помощью деталей 8-11 подвешивают к траверсе, а нижний конец входит в эксцентриковый стакан 22 приводного устройства.

Рис. 3. Конусная дробилка для крупного дробления с центральной выгрузкой дробленого материала:

1 – центральный вал; 2, 4 – эксцентриковый и направляющий стаканы; 3 – втулка; 5 – станина; 6, 7 – защитный и внешний конуса; 8 – броневая футеровка; 9 – траверса; 10 – броня траверсы; 11 – колпак; 12, 17 – гайка; 13 – опорный стакан; 14, 15 – опорные втулки; 16 – сменная втулка; 17 – опорное кольцо; 18 – броня внутреннего конуса; 19 – внутренний конус; 20 – уплотняющая шайба; 21, 24 – ведомая и ведущая шестерни; 22 – ведущий вал; 23 – стакан.

Эксцентриковый стакан упирается на подпятник 26, состоящий из верхней стальной шайбы, скрепленной со стаканом, бронзовой шайбы, нижней стальной шайбы и сферической опорной шайбы. На нижнем конце эксцентрикового стакана укреплена коническая шестерня 28, которая вместе со стаканом приводится во вращение с помощью ведущей шестерни 2 и вала.

Рис. 4. Конусная дробилка для крупного дробления с центральной неподвижной осью:

1 – крышка; 2 – центральная ось; 3, 15 – ведомая и ведущая шестерни; 4 – эксцентриковая втулка; 5 – станина; 6, 11 – внешний и внутренний конусы; 7 – броня внешнего конуса; 8 -траверса; 9 – броня траверсы; 10 – колпак; 12 – броня внутреннего конуса; 13 – стакан; 14 – ведущий вал.

Для защиты трущейся пары (вал – эксцентриковый стакан) от попадания в нее пыли устанавливают уплотняющие кольца 20.

Измельчаемый материал поступает в пространство между внешним и внутренним конусами, измельчается и выводится через наклонный лоток.

Защитные кольца внутреннего и внешнего конусов являются сменными, и их по мере износа заменяют.

Крупность дробленого материала определяется шириной выходной щели, которую можно менять, перемещая внутренний конус в вертикальном направлении с помощью гайки 8. При подъеме конуса ширина уменьшается, при опускании увеличивается.

На рис. 3 показана конусная дробилка для крупного дробления с центральной выгрузкой или вертикальным сбросом дробленого материала, который выводится через шахту, расположенную в фундаменте под дробилкой. Приводная пара шестерен этой дробилки расположена на верхней части эксцентрикового стакана, и сам стакан имеет верхнюю опору. Такие дробилки удобнее в монтаже, эксплуатации и ремонте. Поскольку установку эксцентрикового стакана производят сверху, при измельчении влажных или глинистых материалов уменьшается опасность забивания дробилки.

Амплитуда качания нижних точек внутреннего конуса рассмотренных дробилок больше, чем верхних. Такое движение конуса не создает деформацию куска материала, при которой он разрушается. Чем крупнее разрушаемые куски, тем больше должна быть абсолютная величина их деформации и, наоборот, с уменьшением размера кусков деформация должна быть меньше. Величину деформации в конусной дробилке определяют размахом качания конуса, а этот размах минимален там, где разрушаются наиболее крупные куски, и максимален, где куски имеют уже минимальный размер, т. е. у выходной щели. Это увеличивает разброс в гранулометрическом составе дробленого материала.

Различие между размахом качаний нижних и верхних точек конуса сведено к нулю у эксцентриковой дробилки, показанной на рис. 4. Дробилка отличается от описанных выше устройством привода внутреннего конуса 11. Последний свободно посажен на эксцентриковый стакан 4, который также свободно вращается на центральной оси 2, концы которой заделаны в станину 5 и траверсу 8. На нижнем конце стакана закреплена ведомая шестерня 3.

Таблица 1. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Таблица 2. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Все точки внутреннего конуса имеют постоянный эксцентриситет вращения или постоянную амплитуду качания, что обеспечивает получение более однородного по гранулометрическому составу продукта. Сама дробилка по сравнению с другими с такой же шириной загрузочной пасти имеет меньший размер по высоте.

В табл. 1 и 2 приводится техническая характеристика конусных дробилок для крупного дробления материала. Достигаемая в этих дробилках степень измельчения колеблется от 3 до 6.

Дробилки для среднего и мелкого дробления

Воспринимаемые внутренним конусом усилия при разрушении материала передаются на опору 22 со сферическим бронзовым вкладышем. Эта опора через направляющий стакан 1 связана со станиной 8. Эксцентриковый стакан 26 приводится в движение конической ведомой шестерней 2 от шестерни 25, сидящей на горизонтальном валу 24.

Рис. 5. Конусная дробилка для среднего дробления:

1 – направляющий стакан; 2 – ведомая шестерня; 3 – станина; 4 – натяжной болт; 5 – гайка; 6 – шайба; 7 – пружина; 8 – внутренний конус; 9 – винтовой домкрат; 10 – кожух; 11 – приемная воронка; 12 – защита внутреннего конуса; 13 – центральный вал; 14 – фасонная гайка; 16 – загрузочная воронка; 16 – стержни с клиновым креплением; 17 – приемная тарелка; 18 – цинковая заливка; 19 – установочное кольцо; 20 – внешний конус; 21 – защита внешнего конуса; 22 – сферическая опора; 23 – стакан; 24 – ведущий вал; 25 – ведущая шестерня; 26 – эксцентриковый стакан; 27 – опорная пята эксцентрикового стакана.

Внешний конус 20 специальной резьбой удерживается в установочном кольце 19, которое притягивается к корпусу дробилки устройством, состоящим из болтов с гайками 4,5, шайбы 6 и пружины 7. По окружности дробилки в зависимости от ее размера устанавливается от 20 до 130 болтов с пружинами, прижимающими установочное кольцо к корпусу с силой 4000-6000 кН.

Крепление внешнего конуса с помощью пружин позволяет исключить возможную поломку машины в случае попадания в зону дробления недробящихся тел. При попадании в зоны дробления таких тел пружины сжимаются, внешний конус поднимается и твердое тело проходит через зоны дробления, не причиняя машине вреда.

Крупность дробленого материала определяется шириной выходной щели, которая может изменяться подъемом или Опусканием внешнего конуса при повороте его с помощью винтового домкрата 9.

В табл. 3 приводится техническая характеристика конусных дробилок для среднего дробления.

Таблица 3. Техническая характеристика конусных дробилок для среднего дробления

На рис. 6 представлена конусная дробилка для мелкого дробления материалов. От конусной дробилки для среднего дробления она отличается формой и соотношением размеров внешнего и внутреннего конусов. Образующая внешнего конуса является прямой, тогда как у дробилки среднего дробления она кривая. Расширение приемной (верхней) части зоны измельчения обеспечивается скосами защитных плит, а также уменьшением их толщины. В нижней части зоны измельчения значительно увеличен участок с параллельными рабочими поверхностями конусов, что позволяет выводить измельченный материал, более однородный по размеру частиц. Привод центрального вала, движение внутреннего конуса, крепление защитных плит, изменение ширины выходной щели, прием исходного сырья осуществляются так же, как у дробилок для среднего дробления.

Рис. 6. Конусная дробилка для мелкого дробления:

1 – центральный вал; 2 – эксцентриковый стакан; 3 – направляющий стакан; 4 – ведущая шестерня; 5 – стакан ведущего вала; 6 – ведущий вал; 7 – внутренний конус; 8 – защита внутреннего конуса; 9 – защита внешнего конуса; 10 – внешний конус; 11 – установочное кольцо; 12 – кожух; 13 – приемная воронка; 14 – приемная тарелка; 15 – загрузочная воронка; 16 – стержни с клиновым креплением; 17 – фасонная гайка; 18 – винтовой домкрат; 19 -пружины; 20 -шайба; 21 -гайка; 22 – натяжные болты; 23 – станина; 24-сферическая опора; 25 – ведомая шестерня; 26 – подпятник эксцентрикового стакана.

В табл. 4 приводится техническая характеристика конусных дробилок для мелкого дробления.

В описанных конструкциях конусных дробилок для среднего и мелкого дробления ширину выходной щели, а следовательно, и крупность измельченного материала регулируют с помощью установочного кольца. Кольцо с винтовой нарезкой при повороте передвигается в осевом направлении по внешнему конусу дробилки, приближаясь или удаляясь от него, увеличивая или уменьшая зазор между конусами (зона измельчения). В таком устройстве наиболее уязвимой частью является нарезка, которая, забиваясь пылью, быстро изнашивается, что затрудняет регулировку ширины щели и ускоряет выход из строя ответственных деталей.

Таблица 4. Техническая характеристика конусных дробилок для мелкого дробления (короткоконусные) между конусами (зона измельчения). В таком устройстве наиболее уязвимой частью является нарезка, которая, забиваясь пылью, быстро изнашивается, что затрудняет регулировку ширины щели и ускоряет выход из строя ответственных деталей.

Другим существенным недостатком конструкции конусных дробилок для среднего и мелкого дробления является большое число амортизирующих пружинных устройств и ограниченность величины сжатия пружин или отхода внешнего конуса от внутреннего.

При попадании в зону измельчения крупных недробящихся тел пружины могут сжаться до предела, и все же это тело не пройдет через образовавшуюся щель. Дробилка заклинивается и забивается. Чтобы после заклинивания привести дробилку снова в рабочее состояние, требуется поднять внешний конус, а в некоторых случаях еще и ослабить пружины, чтобы неразрушенный предмет вынуть или пропустить через зону измельчения. Если учесть при этом, что резьбовое соединение забивается пылью, а число амортизирующих пружинных устройств в зависимости от размера дробилки составляет от 20 до 130 шт., то «расклинивание» дробилки является нелегкой и продолжительной операцией.

В крупных конусных дробилках для среднего и мелкого измельчения используют гидравлическую .амортизацию и регулирование ширины выходной щели, схематическое устройство которой показано на рис. 7.

Центральный вал 6 опирается на плунжер 2, цилиндр 1 которого заполнен маслом и соединен маслопроводом с газовым аккумулятором 10, насосом 13 и сборником масла 12.

Рис. 7. Схема -гидравлической амортизации и регулировки разгрузочной щели конусных дробилок:

1 – цилиндр; 2 – плунжер; 3 – ведомая шестерня; 4 – эксцентриковый стакан; 5 – станина; 6 – вал; 7 – внутренний конус; 8 – внешний конус; 9 – ведущая шестерня; Ю – аккумулятор; 11 – предохранительный клапан; 12 – резервуар масла; 13 – насос.

Регулирование выходной щели у таких дробилок осуществляется подъемом или опусканием внутреннего конуса при нагнетании в цилиндр 1 или выпуске из него масла. Амортизация осуществляется с помощью включенного в систему газового аккумулятора 10.

Во время работы дробилки внутренний конус удерживается в заданном положении гидравлической системой и газовым аккумулятором. При попадании в зону измельчения недробящегося тела конус 7 опускается, нажимая на плунжер 2, который будет передавливать масло из цилиндра 1 в газовый аккумулятор 10 до тех пор, пока между внешним и внутренним конусами не образуется щель, по ширине достаточная для прохождения недробящегося тела.

Под действием поступающего в аккумулятор 10 масла находящийся в нем газ сжимается. Как только измельчитель освободится от недробящегося тела, сжатый газ снова передавит масло из аккумулятора в цилиндр 1, плунжер 2 поднимется и конус 7 займет прежнее положение.

На рис. 8 показан разрез конусной дробилки для среднего дробления с амортизацией и регулированием разгрузочной щели гидравлическим способом.

Эти дробилки отличаются от описанных выше устройствами для амортизации и регулирования выходной щели. Внутренний конус 6 укрепляется на подвесном цилиндре 10, а последний упором 8 опирается на пяту 9. Она связана со штоком 14 и поршнем 16. В крышке 17 цилиндра 15 предусмотрен штуцер, через который в цилиндр подается или из него отводится масло. При подаче в цилиндр масла поршень поднимается и через шток поднимает внутренний конус. При этом размер выходной щели дробилки уменьшается. Расширение щели производится за счет отвода масла из цилиндра.

Рис. 8. Конусная дробилка с гидравлической амортизацией и гидравлической регулировкой разгрузочной. щели:

1 – стакан ведущего вала; 2 – станина; 3 – внешний конус; 4 – защита внешнего конуса; 5 – приемная воронка; б – внутренний конус; 7 – защита внутреннего конуса; 8 – верхний упор конуса; 9 – опорная пята; 10 – подвесной цилиндр конуса; 11 – эксцентриковый стакан; 12 – полая ось вращения конуса; 13 – ведомая шестерня; 14 – шток; 15 – цилиндр; 16 – поршень; 17 – крышка цилиндра; 18 – ведущая шестерня; 19 – ведущий вал.

П.М. Сиденко

Измельчение в химической промышленности

(Глава II. Измельчители раскалывающего и разламывающего действия)

samlit.com

Добавить комментарий