Производительность асфальтоукладчика – Асфальтоукладчик: характеристики, виды асфальтоукладчиков

Асфальтоукладчик ДС-191: технические характеристики, достоинства и недостатки модели

Асфальтоукладчик – средство механизации формирования дорожного основания, нанесения специальных (минеральнобитумных и др.) покрытий при прокладке, обустройстве и содержании различных автомобильных дорог, улиц и площадей городов, аэродромов.

Радицкий машиностроительный завод (ООО «РМСЗ»), предприятие в Брянской области, среди прочей дорожно-строительной техники выпускает для этих целей спецагрегаты ДС–191 нескольких модификаций.

Назначение и особенности конструкции

Машина принимает рабочий состав в бункерное устройство, скребковыми транспортерами загружает его в распределительный туннель, где два винтовых конвейера размещают смесь по ширине полосы, и специальными приспособлениями (выглаживающей плитой, вибраторами и трамбующим брусом) предварительно уплотняет асфальтовое покрытие полотна дороги.

ДС-191 – пневмоколесный агрегат с шириной полосы укладки от 3,0 до 6,2 м при бесступенчатой раздвижке. Рабочий орган асфальтоукладчика – комбинация вибробруса и виброплиты.

На раме агрегата установлены:

- бункер приема асфальтового материала с регулируемыми створками и транспортером-питателем скребкового типа;

- шнековое распределительное устройство – по одному валу на борт;

- погружной брус для трамбовки смеси;

- выглаживающая плита, задающая поперечное сечение профиля и параметр ширины полосы.

При ведении дорожно-строительных работ с помощью ДС-191 в комплексе решается несколько задач:

- прием готового асфальтобетонного состава и поддержание его в рабочем состоянии;

- распределение смеси по основанию дорожного полотна;

- формирование слоя необходимой толщины;

- задание требуемого профиля покрытия дороги в поперечном и продольном сечениях.

Эксплуатационные параметры

Асфальтоукладчик ДС-191 имеет следующие технические характеристики:

Показатели | Единица измер. | Укладчики серии ДС | ||

| 191.504 | 191.506 | |||

| Параметры по габаритам | ||||

| Длина | мм | 7 600 | 7 650 | |

| Ширина | мм | 3 230 | 3 200 | |

| Высота | мм | 2 900 | 3 700 | |

| Масса снаряженной машины | т | 20 | 20,1 | |

| Силовой агрегат | ||||

| Дизель | Д-260.2 | Д260.2 (Д-245) | ||

| Параметр мощности на валу | кВт | 90,4 | 90,4 (74) | |

| Скорость при транспортировке в рабочем режиме | км/ч м/мин | 18 0-30 | 18 0-30 | |

| Производительность по укладке смеси | т/ч | 500 | 510 | |

| Бак для горючего (двухсменный запас) | л | 200 | 200 | |

| Полоса укладки: по ширине по толщине | мм мм | 3 000-5 500 20-300 | 3 000-6 200 20-300 | |

| Параметры смесеукладочного оборудования | ||||

| Профилирование покрытия | Односкатное, двускатное | |||

| Тип рабочего органа | Виброплита | |||

| Масса виброплиты | кг | 3 500 | 3 800 | |

| Бесступенчатая регулировка полосы по ширине | мм | 3 000-5 500

| 3 000-6 200 | |

| Обороты привода вибробруса | об/мин | До 3 600 | До 1 700 | |

| Частота вибраций (амплитуда 5 мм) | гц | 30-60 | 28-30 | |

| Тоннель питателя, ширина | мм | 1 306 | 1 282 | |

| Шнек, диаметр | мм | 360 | 380 | |

| Бункер | ||||

| Вместимость | т | 14 | 14 | |

| Расстояние от днища до поверхности опоры | мм | 650 | 650 | |

| Ходовая часть | ||||

| Задние мосты | шт. | 2 | 2 | |

| Ведущие колеса | шт. | 4 | 4 | |

| Типоразмер ведущих колес | 1 650×700 | 1 650×700 | ||

| Типоразмер сплошных передних шин | 525×162 | 525×162 | ||

Силовая установка

На агрегате могут быть использованы:

- Дизель Минского моторного завода Д-260.2, мощность на валу 90,4 кВт, с расположением в ряд гильз «мокрого» типа цилиндровой группы.

Мотор на 4 такта с турбонаддувом, механически регулируемым впрыском топлива. Охлаждение жидкостное, 3-ступенчатый фильтр очистки воздуха сухого типа с использованием сменных патронов из бумаги. Расход горючего удельный – 227 г/кВт.ч.

- Дизельный мотор Д-245 мощностью 74 кВт, 4-цилиндровый, с рядным расположением гильз цилиндров в блоке, на 4 такта с турбиной наддува и охлаждением подаваемого в двигатель воздуха. Расход горючего удельный – 220 г/кВт.ч.

- Двигатель СМД-17 Харьковского завода «Серп и молот» мощностью 74 кВт, 4-цилиндровый. На 4 такта, оборудован узлом турбонаддува и охлаждения воздуха. Расход горючего удельный – 220 г/кВт.ч.

Узлы ходового механизма

Силовая передача крутящего момента гидравлического типа. Давление в системе создает регулируемый гидронасос, установленный на валу дизельного двигателя.

Гидромотор нерегулируемого типа передает крутящий момент на механическую или автоматическую коробку передач. Вращение на ведущие колеса осуществляет роликовый однорядный цепной привод ПРА-50,8.

Четыре спаренных передних колеса смонтированы на балансирной тележке и управляются гидроустройством, а тормозная система дискового типа – ножной педалью. Стояночный тормоз с ручным рычажным приводом.

Механизмы подачи смеси

Общая емкость загрузки рабочего состава, включая шнековый туннель, составляет 14 тонн. Бункер способен принимать асфальт из автосамосвалов и из дополнительного бункера-накопителя.

Питатели левого и правого бортов – смонтированные на втулочно-роликовой цепи ПРИ-78,1 стальные тянущие пластины.

За счет гидростатического привода этих механизмов скорость подачи состава плавно меняется оператором или системой автоматики и ультразвуковых датчиков.

Цепь питателя перемещается литой звездочкой по роликам, есть узел постоянного натяжения. В связи с высокой абразивностью материалов рабочего состава предусмотрена замена стальных листов нижней части скребкового транспортера.

Шнековые узлы – однотипные, с возможностью замены полусекций. Силовой привод на них – гидростатический с регулируемой оператором скоростью подачи асфальта.

Рабочий орган

В базовой модели поставляется вибробрус – плита выглаживания, оборудованная трамбующим элементом. Привод узла гидравлический, регулировка вибрационного воздействия производится оператором.

Предусмотрен прогрев плиты четырьмя пропановыми горелками с электророзжигом.

Ширина укладываемой полосы регулируется установкой уширителей шнекового распределителя, бруса для трамбовки и плиты выглаживания.

Удлиненная лыжа поставляется отдельно. Она представляет собой стальную конструкцию длиной 6 м на системе рычагов. Скользя по полосе укладки, дополнительно сглаживает неровности.

Органы управления

Кабина оператора оборудована двумя сиденьями и перемещаемым пультом гидравлической системы. Ее управляющие и предохранительные клапаны обеспечивают выбор направления движения и его скорости, приемку, подачу и распределение рабочей смеси, установку в рабочее положение и включение вибрационного бруса.

Эффективная цифровая система отвечает за стабильность перемещения машины. Работа автоматики, приборов контроля обеспечивается от бортовой электросети на 24 В.

Остановка укладки смеси – стоп-режим – влечет за собой одновременное отключение вибраторов, питателей, шнековых транспортеров. Включение всех узлов на рабочий режим осуществляется только с запуском укладки.

Модельный ряд

За базу для модернизации разработчики приняли модель ДС-191. В скребковые конвейера питателя асфальтоукладчика ДС-191.504 добавлены демпферные узлы, исключающие обрыв тягового цепного привода.

Усовершенствованы органы управления, снижено число точек обслуживания.

В конструкции ДС-191.506 применены режимы «поджим-разгрузка» вибрационной плиты, шнеки распределительного устройства получили регулировку по высоте, применен общий «стоп» механизмам и узлам при остановке укладки.

Появилась система уплотнения в соединении «виброплита – трамбующий брус», который допускает оперативное регулирование частоты колебаний, газовый подогрев плиты.

Машины модельного ряда могут оборудоваться системами, которые в автоматическом режиме контролируют и регулируют заданный продольный профиль и поперечный уклон формируемого полотна дороги.

Автоматика управления «РЕЛЬЕФ-01М»

Контролирует профиль дорожного полотна в режиме укладки и приводит его к заданным параметрам:

- по проектному уклону;

- по вынесенным высотным точкам и проектному уклону;

- по нескольким высотным отметкам.

Проектные параметры соблюдаются за счет изменения положения виброплиты в автоматическом режиме.

Особенности эксплуатации

Нанесение асфальтового слоя проводится при положительной температуре окружающей среды. Организационно обеспечивается непрерывность всех процессов: загрузка бункера, распределение рабочего состава, предварительное уплотнение.

После наполнения емкости оператор скребковыми транспортерами бортов подает смесь и равномерно заполняет отсек распределения, отключая и включая привод шнеков.

При прогретой плите начинается укладка с рабочей скоростью от 1 до 3 м/мин. Темп передвижения зависит от параметров формируемого слоя и температуры окружающей среды. Асфальтовое покрытие уплотняется воздействием вибробруса, а затем заглаживается плитой.

Перед длительной остановкой машины агрегат освобождается от смеси путем ее полной выгрузки из отсека распределения.

Достоинства ДС-191:

Достоинства ДС-191:

- Доступная стоимость.

- Простота эксплуатационного обслуживания.

- Повышенная ремонтопригодность.

- Взаимозаменяемость запасных частей.

- Экономный расход топлива.

- Высокий потенциал для последующей модернизации.

Радицкий машиностроительный завод – основное предприятие в России, поставляющее дорожникам асфальтоукладчики. Освоив производство моделей ДС-191.504, ДС-191.506, специалисты подготовили и начали выпуск новой колесной серии АСФ-К и гусеничного агрегата АСФ-Г-3.

Зарубежные аналоги фирм Demag, Vogele, Bitelli, Caterpillar, Road Machinery более производительны, имеют лучшие показатели по наработке на отказ, но в полтора-два раза опережают российские машины по стоимости и затратам на эксплуатацию.

А о том, что представляет собой модель из новой колесной серии асфальтоукладчиков АСФ-К, нам расскажут в следующем видео:

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

spez-tech.com

Назначение и классификация асфальтоукладчиков

Строительные машины и оборудование, справочник

Назначение и классификация асфальтоукладчиков

Категория:

Машины для укладки асфальта

Назначение и классификация асфальтоукладчиков

Асфальтоукладчики предназначены для приема асфальтобетонных смесей из транспортных средств, распределения по дорожному основанию и предварительного уплотнения. Смеси необходимо распределять слоем заданной толщины. Кроме того, должны быть выдержаны соответствующие поперечный и продольный профили дорожного покрытия.

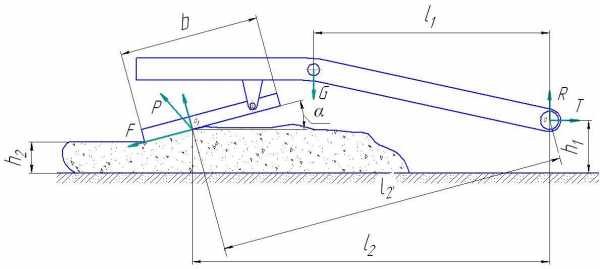

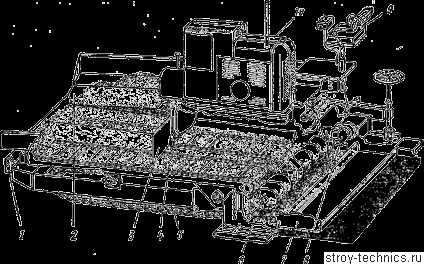

Типовая технологическая схема асфальтоукладчика изображена на рис. 6. Смесь из самосвала, перемещаемого во время выгрузки толкающим усилием роликов, выгружается в приемный бункер.

Рис. 6. Технологическая схема асфальтоукладчика:

1 — самосвал, 2 — толкающий ролик, 3— бункер, 4 — скребковый питатель, 5 — разгрузочное отверстие, 6 — винтовой конвейер, 7 — уплотняющий брус, 8 — выглаживающая плита, 9 — регулятор толщины, 10 — регулировочный винт заслонки, 11 — заслонка бункера

Количество поступаемой из бункера смеси регулируется положением заслонки, устанавливаемой на различной высоте регулировочными винтами. Смесь на полотне распределяется по всей ширине винтовыми конвейерами (шнеками), уплотняется и выравнивается брусом и плитой. Для получения заданного поперечного профиля (плоского горизонтального, одно- или двускатного) выглаживающая плита по длине разделена на две части, соединенные внизу шарниром, а сверху — винтовой стяжкой. Толщину укладываемого слоя смеси по всей ширине полосы регулируют, поднимая или опуская края выглаживающей плиты с помощью винтов регулятора толщины.

Для изменения ширины укладываемой полосы предусмотрены уширители винтовых конвейеров, трамбующего бруса и выглаживающей плиты.

Асфальтоукладчики оборудованы системой автоматического управления, которая обеспечивает контроль и регулирование продольного профиля и поперечного уклона поверхности укладываемого покрытия. Ровность покрытия создается с помощью натянутого стального каната или бордюра, а также поверхности основания или покрытия соседней полосы.

По типу ходового устройства различают асфальтоукладчики на гусеничном или пневмоколесном ходовом устройстве.

Основные параметры асфальтоукладчиков — их производительность, выраженная массой укладываемого за 1 ч работы материала, и ширина укладываемой полосы в метрах.

По производительности асфальтоукладчики разделяются на:

тяжелые — производительностью 100—200 и более т/ч, предназначаемые для больших объемов работ при повышенных требованиях к качеству укладки;

легкие — производительностью 25—50 т/ч для небольших объемов работ.

—-

Самоходные асфальтоукладчики предназначены для равномерного распределения асфальтобетонной смеси по подготовленному и предварительно уплотненному основанию с частичным уплотнением распределенной смеси.

В настоящее время в Советском Союзе имеются несколько типов асфальтоукладчиков: ДС-1 (Д-150Б), ДС-48 (Д-699), ДС-63, Д-464. Выпускаемый промышленностью универсальный распределитель дорожно-строительных материалов ДС-54 (Д-724) может распределять и асфальтобетонные смеси.

Асфальтоукладчики типа ДС-1 производительностью 100 т/ч, ДС-48 производительностью до 200 т/ч и ДС-54 производительностью 50 т/ч применяются при строительстве покрытий автомобильных дорог. Асфальтоукладчик типа ДС-63 производительностью 25 т/ч применяется при строительстве покрытий тротуаров, а Д-464 — при восстановлении и ремонте покрытий существующих автомобильных дорог.

Наибольшее применение для строительства покрытий автомобильных дорог получили серийно изготавливаемые асфальтоукладчики типа ДС-1 (рис. 23), которые показали в течение почти двух десятилетий надежность и работоспособность.

Рис. 23. Общий вид асфальтоукладчика ДС-1

Реклама:

Читать далее: Гусеничные асфальтоукладчики

Категория: – Машины для укладки асфальта

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Асфальтоукладчик (2)

Расчет асфальтоукладчика XCMG RP601J

Рабочие параметры

Номинальная мощность 90кВт

Ширина укладки 3-6 м

Толщина укладки 300мм

Производительность 300 т/час

Рабочая скорость 1.54-4.64 м/мин

Транспортная скорость 0.44-3.01 км/час

Рис.1. Схема сил, действующих со стороны уплотняемой среды на раму

рабочих органов асфальтоукладчика

Производительность П = 60·B·h·V·g·к, т/ч

где B и h – [м]; V=3 м/мин; g=2.38 т/м3; h = 0.3м; В=6 м; к=0.8

П = 60·6·0.3·3·2.38·0.8=616.9 т/ч,

Сила трения , γ – угол трения,

Тогда

Из тригонометрии cos(α+β) = cosα ·cosβ – sinα·sinβ, положив β = (α–δ)

С другой стороны:

Тяговый расчет – тяговое усилие расходуется на

преодоление следующих сопротивлений:

1) сопротивление перемещения

–коэффициент

сопротивления передвижению гусеничного

хода,

–коэффициент

сопротивления передвижению гусеничного

хода,

= 0,03;

= 0,03;

–уклон,

–уклон,  =

0,07;

=

0,07;

=21000

кг – вес

машины;

=21000

кг – вес

машины;

=10000

кг– вес смеси,

равной грузоподъемности автосамосвала;

=10000

кг– вес смеси,

равной грузоподъемности автосамосвала;

2) сопротивление от трения рабочего органа по смеси ,

= 0,5 – 0,6 – коэффициент

трения скольжения рабочих органов по

укладываемой смеси;

= 0,5 – 0,6 – коэффициент

трения скольжения рабочих органов по

укладываемой смеси;

-вес рабочих органов;

3) сопротивление от перемещения призмы смеси, увлекаемой уплотняющим брусом ,

0.360.82.381000=3427кг– вес призмы;

0.360.82.381000=3427кг– вес призмы;

=0.75– коэффициент

внутреннего трения;

=0.75– коэффициент

внутреннего трения;

кг

4) на подталкивание автосамосвала ,

= 0,018– коэффициент

сопротивления перемещению;

= 0,018– коэффициент

сопротивления перемещению;

5) сопротивление при трогании с места: ,

= 1 – 2 сек.

= 1 – 2 сек.

6) суммарное сопротивление

Проверка на сцепление ,

= 0,3 – 0,5

= 0,3 – 0,5

При определении мощности двигателя асфальтоукладчика, кроме мощности, идущей на преодоление сопротивления перемещению, необходимо учесть мощность привода отдельных механизмов укладчика: пластинчатого питателя, шнека, трамбующего бруса, вспомогательных механизмов и механизмов управления.

Мощность для передвижения

Мощность привода трамбующего бруса

Сила трения трамбующего бруса о выглаживающую плиту:

=500кг-усилие

поджатия пружины;

=500кг-усилие

поджатия пружины;

-определено

выше;

-определено

выше;

=0.25-коэффициент

трения трамбующего бруса о плиту;

=0.25-коэффициент

трения трамбующего бруса о плиту;

Сила трения трамбующего бруса при его возвратно поступательном движении об асфальтобетонную смесь равна

=0.55-коэффициент

трения трамбующего бруса об асфальтобетонную

смесь;

=0.55-коэффициент

трения трамбующего бруса об асфальтобетонную

смесь;

Суммарное сопротивление сил трения

Суммарная сила давления бруса на смесь при его движении вниз равна

=0.2

кг/

=0.2

кг/ -среднее

удельное давление плиты на смесь;

-среднее

удельное давление плиты на смесь;

=6000

=6000 -площадь

контакта трамбующего бруса со смесью;

-площадь

контакта трамбующего бруса со смесью;

Работа суммарной силы трения за один оборот вала привода

=0.02м-эксцентриситет

вала привода трамбующего бруса;

=0.02м-эксцентриситет

вала привода трамбующего бруса;

Работа уплотнения смеси за один оборот вала привода

Суммарная работа

Мощность привода трамбующего бруса

=1.3-коэффициент,

учитывающий неравномерность нагрузки

за счет сил инерции и веса самого бруса;

=1.3-коэффициент,

учитывающий неравномерность нагрузки

за счет сил инерции и веса самого бруса;

=500

об/мин- число оборотов вала привода

бруса;

=500

об/мин- число оборотов вала привода

бруса;

=0.7-

к.п.д. трансмиссии привода;

=0.7-

к.п.д. трансмиссии привода;

кВт

Мощность распределительного шнека

L = В/2, [м]-максимальный путь перемещения смеси

-коэффициент,

учитывающий расход смеси через

распределитель.

-коэффициент,

учитывающий расход смеси через

распределитель.

=5-коэффициент

характеризующий свойства смеси;

=5-коэффициент

характеризующий свойства смеси;

Мощность скребкового питателя

L = 2 [м]-максимальный путь перемещения смеси;

-коэффициент,

учитывающий расход смеси через

распределитель;

-коэффициент,

учитывающий расход смеси через

распределитель;

=2.5-коэффициент

характеризующий свойства смеси;

=2.5-коэффициент

характеризующий свойства смеси;

Мощность вспомогательных механизмов

N5 = 1,5 – 2 кВт

Мощность двигателя асфальтоукладчика

N = ΣN=5.6+33.7+18.8+10+2=70кВт

studfiles.net

Асфальтоукладчики: классификация основных видов, принцип работы, технические характеристики

Асфальтоукладчик – самоходная машина, используемая для укладки смесей асфальтобетонных на основание дороги.

Асфальтоукладчик – самоходная машина, используемая для укладки смесей асфальтобетонных на основание дороги.

Ведущей фирмой, производящей подобную технику, является компания ABG. Это ей принадлежит асфальтоукладчик Volvo, Titan.

С АВG успешно конкурирует корпорация Wirtgen Group. Ее продукция под маркой Vogele, была представлена в России еще при Советском Союзе. И сейчас машины этой марки являются самыми распространенными в нашей стране.

Сейчас на рынке появилсяукладчик XCMG. Эта марка производится китайской корпорацией XCMG по технологии Vogele.

Из отечественных машин наиболее распространены асфальтоукладчик ДС. Эта марка проверена временем, она вполне надежна и эффективна.

Машина работает с автотранспортом, поставляющим ей смесь.

Классификация: основные типы

Техника классифицируются по назначению, типу ходового оборудования и способу приема смеси.

По назначению:

- общего назначения;

- специальные (например, для устройства пешеходных дорожек или для расширения дорожного полотна).

По способу приема асфальтобетона:

- бункерные: с активной подачей конвейерами — питателями или пассивной подачей;

- безбункерные;

По ходовой:

- колесные;

- гусеничные;

- комбинированные.

По типу перемещения модели бывают:

- самоходные;

- прицепные.

Прицепные агрегаты используются очень ограниченно в силу своей малой производительности. Они цепляются к самосвалам. Качество их работы невысокое, поэтому применяются они, в основном, на ремонтных работах.

По методу воздействия на материал асфальтоукладчики бывают:

- с уплотняющим органом;

- без уплотняющего органа.

Уплотняющим органом служат трамбующий и вибрационный брусья.

По ширине укладки.

По этому параметру асфальтоукладчики делятся на пять типоразмеров:

- I — 1 — 4 м. Применяется для укладки асфальтобетона на тротуарах, уширениях дорог;

- II — 2 — 5 м. Используется для устройства покрытия дорог или дорожных полос шириной от 3 м до 3,75 м;

- III — 2,5 — 8 м. Укладывает смесь на двухполосной дороге шириной от 6 м до 6,5 м.

- IV — 3 — 10 м. Предназначен для укладки асфальтобета на автомобильных двухполосных дорогах категорий I и II вместе с полосами укрепительными;

- V — 3 — 16 м. Работает на трехполосных дорогах категорий I и II с укрепительными полосами.

Современные машины снабжены датчиками:

- для контроля подачи материала на распределитель автоматического нивелирования;

- для контроля угла наклона рабочего органа;

- для контроля толщины укладываемого слоя.

На мощных асфальтоукладчиках, применяемых для строительства широких полос, используются более сложные системы автоматического нивелирования.

Принцип работы

Асфальтобетонная смесь подается в приемный бункер укладчика. С помощью питателей она передается в камеру шнековую. Шнек распределяет массу по ширине укладки, а уплотнительный блок (если он предусмотрен конструкцией) выглаживает и уплотняет ее.

Асфальтобетонная смесь подается в приемный бункер укладчика. С помощью питателей она передается в камеру шнековую. Шнек распределяет массу по ширине укладки, а уплотнительный блок (если он предусмотрен конструкцией) выглаживает и уплотняет ее.

Чтобы стабилизировать рабочий орган в автоматическом режиме, в схему работы асфальтоукладчика включают преобразователи. Обычно их два. Они могут быть оба продольного профиля, или один – продольного, а второй – преобразователь угла (или поперечного уклона).

Щуп преобразователя перемещается по базе, которая имеет вид заданного продольного профиля покрытия. Базой может служить проволока, натянутая по нивелиру, поверхность покрытия, уложенного ранее или бетонная бортовая полоса.

ospectehnike.ru

Самаходные асфальтоукладчик

Строительные машины и оборудование, справочник

Самаходные асфальтоукладчик

Категория:

Дорожные машины 2

Самаходные асфальтоукладчик

Асфальтоукладчики являются самоходными машинами непрерывного действия, обеспечивающими безостановочную укладку асфальтобетонных покрытий. Асфальтоукладчики классифицируют по назначению, способу приема смеси и типу ходовой части.

По назначению различают специализированные укладчики битумоминеральных смесей и специальные асфальтоукладчики, например, для уширения дорожного полотна, устройства тротуаров. По способу приема смеси асфальтоукладчики делятся на бункерные и безбункериые. Бункерные асфальтоукладчики, в свою очередь, отличаются способом подачи материала к рабочим органам: с активной подачей с помощью транспортеров-питателей и с пассивной подачей (без транспортеров). По типу ходовой части разделяют гусеничные, колесные и комбинированные асфальтоукладчики.

Практика последних лет показала, что целесообразно выпускать тротуарный укладчик производительностью до 25 т/ч, специализированные асфальтоукладчики производительностью 100—150 т/ч с шириной укладываемой полосы 3,75 и 4,5 м, производительностью 200—250 т/ч с шириной укладываемой полосы до 7,5 м и производительностью 300—400 т/ч с шириной укладываемой полосы до 12 м.

Серийно выпускаются тротуарный ДС-63 и специализированные ДС-93 и ДС-94 асфальтоукладчики, осваиваются специализированные асфальтоукладчики ДС-113 и ДС-114. Кроме того, в парке строительных организаций имеются асфальтоукладчики ДС-1 производительностью 100 т/ч и ДС-48 производительностью 150—200 т/ч. Краткая техническая характеристика асфальтоукладчиков дана в табл. 6.15.

Асфальтоукладчики в процессе работы осуществляют ряд технологических операций.

К ним относятся: – прием асфальтобетонной смеси из транспортных средств, из передвижных асфальтосмесителей или из валика без остановки укладчика; – подача асфальтобетонной смеси на подготовленное и уплотненное основание; – распределение смеси по ширине укладываемой полосы; – профилировка асфальтобетонной смеси слоем заданной средней толщины с требуемым поперечным уклоном и продольным профилем в соответствии с проектными отметками поверхности укладываемого покрытия; – уплотнение укладываемого слоя; – отделка (выглаживание) поверхности укладываемого покрытия.

Таблица 6.15

Техническая характеристика асфальтоукладчиков

Рис. 6.37. Технологичесная схема самоходного асфальтоукладчика: ] — упорная балка с толкающими роликами; 2 — приемный бункер; 3 — шиберные заслонки; 4 — скребковые транспортеры-питатели; 5 — кодовая часть; 6 — распредели» цельные шнеки; 7 — рабочий орган; * — система обогрева; 9 — рабочее место оператора 6 пультом управления; 10 — силовая установка с трансмиссией

На рис. 6.37 представлена технологическая схема самоходного асфальтоукладчика, включающая все основные и вспомогательные технологические операции.

Специализированный асфальтоукладчик ДС-94 (рис. 6.38) состоит из следующих основных узлов и механизмов: приемного бункера с упорной балкой и толкающими роликами, двух скребковых транспортеров-питателей с шиберными заслонками, распределительных шнеков, рабочего органа с системой обогрева, рамы, ходовой части, трансмиссии и силовой установки, пульта управления и рабочего места оператора.

Рис. 6.38. Асфальтоукладчик ДС-94:

1 — установка питателя и заслонки; 2 — рама; 3 — бункер; 4 — гидросистема; 5 — гусеничный ход; 6 — электрооборудование; 7 — облицовка; 8 — система автоматического оборудования; 9 — система смазки бортовых редукторов; 10 — рычаги управления; 11 — установка двигателя и трансмиссии; 12 — установка датчиков уровня материалов; 13 — установка шнека и промежуточных опор; 14 — рабочий орган

Упорная балка представляет собой; присоединенный к основной раме металлический брус, к которому спереди на проушинах крепятся два толкающих ролика, расположенных по осям колес самосвала.

Бункер состоит из двух боковых, передней и задней стенок и днища. Поворот боковых стенок осуществляется гидроцилиндрами, которые устанавливают под днищем, над бункером или у его задней стенки.

Питатели служат для подачи материала к рабочим органам. На всех асфальтоукладчиках в качестве питателей применяют скребковые двухсекционные транспортеры. Транспортер состоит из ведущего вала со звездочками, ведомого вала со звездочками или роликами, тяговых цепей, устройства для их натяжения, скребков, днища и защитных козырьков. Транспортер устанавливают в нижней части рамы асфальтоукладчика. Для дозировки материала, подаваемого скребковым транспортером, служат заслонки шиберного типа, регулирующие толщину слоя материала, выходящего из приемного бункера. На различных моделях устанавливают от одной до трех заслонок. Каждая секция скребкового транспортера имеет независимый привод через цепную передачу.

Для распределения материала по ширине укладываемой полосы на самоходных асфальтоукладчиках применяют шнековые распределители. Они работают в призме материала, расположенной в шнековой камере, образуемой четырьмя щитами: передним, задним отражательным и двумя торцовыми. Днищем шнековой камеры служит основание дороги. Шнековый распределитель состоит из вала сопорами, на котором закреплены шнек с лопатками и рыхлителем. Шнек разделен на две половины с правой и левой навивкой спирали. Обе половины шнека имеют независимый привод.

Рабочий орган (рис. 6.39) включает следующие элементы: отражательный и торцовые щиты, брус и плиту с системой обогрева. Отражательный щит служит для: перемещения призмы материала, находящейся перед рабочим органом, а также для предохранения бруса от налипания асфальтобетонной смеси. Торцовые щиты предназначены для предупреждения просыпания материала на соседнюю полосу и формирования боковых кромок укладываемого покрытия. Брус предназначен для предварительного уплотнения укладываемого слоя и его профилировки с помощью нижней кромки, а также для возбуждения колебаний плиты, что улучшает уплотнение слоя. Привод трамбующего бруса осуществляется от эксцентрикового вала.

Плита служит опорой рабочего органа и предназначена для формирования поперечного профиля, уплотнения и отделки укладываемого покрытия. Плита состоит из двух половин, соединенных шарниром и механизмом регулировки поперечного профиля. Раму плиты делают цельносварной из специальных гнутых профилей.

Снизу к раме крепят плоскую подошву плиты. Плита асфальтоукладчика, как правило, имеет устройство для регулировки поперечного профиля. Применяют две схемы регулировки: с горизонтальными и с вертикальными винтами. Чаще применяют регулировку профиля с горизонтальными винтами, шарнирно закрепленными на каждой половине рамы плиты.

Большинство моделей асфальтоукладчиков оборудовано системой обогрева плиты горячими газами. Для сжигания жидкого топлива применяют специальные установки, состоящие из топливного насоса, воздуходувки, запального устройства, горелки и камеры сгорания. Топливо из бака по трубопроводам подается насосом к горелке. В горелке оно распыляется под давлением, создаваемым насосом. Розжиг производится с помощью электроискрового запальника или от свечи накаливания. Камеру сгорания соединяют с полостью плиты промежуточным раструбом, направляющим горячие газы в обе половины плиты.

На самоходных асфальтоукладчиках применяют плавающую подвеску рабочих органов. При такой подвеске рабочие органы с помощью тяговых брусьев шарнирно крепят к раме асфальтоукладчика. Подвеска состоит из двух звеньев: опорная база — шарнир и шарнир — рабочий орган.

Во время работы асфальтоукладчика вес рабочих органов передается через подошву плиты на укладываемый материал, благодаря чему осуществляется его уплотнение. Вследствие этого в установившемся режиме движения задняя кромка выглаживающей плиты находится ниже передней кромки, и плита движется плоскопараллельно под углом к направлению движения шарнира, называемым углом атаки.

Существующие системы подвески рабочих органов асфальтоукладчиков не могут сгладить микронеровности во всем диапазоне длины волн. В связи с этим нашли применение системы автоматического регулирования положения рабочих органов «Стабило-слой 1» и «Стабилослой 2», предназначенные для стабилизации положения выглаживающей плиты относительно заданных ориентиров, что обеспечивает соблюдение задаваемых продольного и поперечного профилей покрытия.

Схема расположения элементов системы автоматики типа «Стабилослой 1» представлена на рис. 6.40. Датчик продольного профиля 6 с подъемными механизмами устанавливается на тяговых

Рис. 6.40. Схема расположения элементов системы автоматики «Стабилослой»

1 — пульт управления; 2 — механизм перемещения датчика; 3 — указатель толщины; 4 — гидроцилиндр; 5 — датчик поперечного регулирования; 6 — датчик продольного регулирования; 7 — направляющая лыжа; 8 — направляющий трос; 9 — электро» магниты гидрозолотников

Рис. 6.41 Гидравлическая система асфальтоукладчика ДС-48: 1 — цилиндр стабилизатора; 2 — цилиндр поворота; 3 — гидросспротив-ление; 4 — цилиндр автоматики; 5 — цилиндр бункера; 6 — цилиндр борт-фрикционов; 7 — цилиндр тормозов; 8 — золотник; 9 — предохранительный клапан; . 10 — гидродвигатель ПМ-2,БА; 11 — дроссель с предохранительным клапаном; 12 — блок фильтров; 13 — напорный золотник; 14.— насос 1Ш-2.5А; 15 — насос НШ-1ОА; 16 — бак; 17 — дроссель с регулятором

брусьях рабочего органа, датчик угла — на балке, соединяющей передние шарниры тяговых брусьев. Пульт управления и гидрозолотники устанавливаются на верхней раме асфальтоукладчика.

Подъемный механизм используется для установки датчика продольного профиля по высоте при настройке системы автоматики. Этот датчик предназначен для автоматического выдерживания заданного продольного профиля. При движении асфальтоукладчика щуп датчика перемещается по опорной базе, представляющей требуемый продольный профиль покрытия.

Датчик угла обеспечивает поддержание заданного угла поперечного уклона рабочего органа асфальтоукладчика и представляет собой маятник с потенциометрическим выходом.

Сигналы от датчиков через усилитель поступают к электромагнитам реверсивных гидрозолотников, которые управляют гидроцилиндрами точек подвески тяговых брусьев.

У гусеничных асфальтоукладчиков (типа ДС-1) ходовая часть состоит из двух гусеничных тележек и балансирного устройства, связывающего с ними основную раму. Приводом каждой тяговой звездочки служит цепная передача, идущая от промежуточного вала. Вращение вала двигателя передается через двойную муфту. Зубчатая муфта передает вращение к эксцентриковым валам трамбующего бруса, а цепная муфта соединяет вал двигателя с входным валом коробки передач. На наружных консолях выходного вала смонтированы фрикционные муфты транспортеров и шнеков. От этого же вала передается мощность для передвижения машины через цепную муфту и бортовые фрикционы.

Ходовое устройство пневмоколесного асфальтоукладчика (типа ДС-48) состоит из передних и задних ведущих колес и управляемых колес с массивными шинами. Ведущие колеса приводятся во вращение цепной передачей. Крутящий момент от вала муфты сцепления двигателя к первичному валу ходоуменьшителя передается посредством карданной передачи. Ходоумеиьшитель представляет собой четырехвальную раздаточную коробку. Выходной вал посредством кулачковой муфты соединяется с унифицированной коробкой передач, а муфта предельного момента соединяет коробку передач с мостом автомобильного типа, передающим крутящий момент на ведущие колеса.

Вал ходоуменьшителя соединяется карданной передачей с редуктором питателя и шнека, а через дополнительный вал приводит в действие гидронасос.

Гидросистема (рис. 6.41) асфальтоукладчика (ДС-48, ДС-93 и др.) предназначена для питания привода трамбующего бруса, рулевого управления, цилиндров подъема боковых стеной бункера, цилиндра подъема рабочих органов в транспортное положение, цилиндров управления точками подвеса тяговых брусьев, бортовых тормозов и автоматического включения привода питателя и шнеков. Приводом гидросистемы служат шестеренный насос, установленный непосредственно на двигателе, и насос, установленный на ходоуменьшителе.

Малогабаритные тротуарные асфальтоукладчики (типа ДС-63) предназначены для устройства тротуаров, но могут использоваться также и при работах по уширению проезжей части дорог. Приемный бункер малой вместимости (обычно до 2 т) приспособлен для загрузки смеси не только из автотранспортных средств, но и с помощью одноковшовых пневмоколесных погрузчиков. С этой же целью на укладчике установлен односекционный транспортер-питатель, подающий материал к распределительному шнеку, и неразделенный шнек, установленный на раме рабочих органов.

Рабочим органом укладчика, осуществляющим предварительное уплотнение смеси и выглаживание поверхности покрытия, является трамбующий брус и выглаживающая плита.

При этом нужно иметь в виду, что при существующих конструкциях уплотняющих рабочих органов скорости не могут превышать 8—10 м/мин из-за появления трещин на покрытии.

Реклама:

Читать далее: Оборудование для перевозки и хранения цемента

Категория: – Дорожные машины 2

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Технические характеристики асфальтоукладчика Vogele Super 1800-2

Модельный ряд спецтехники, предназначенный для проведения дорожных работ, представлен различными брендами и марками. В России, а также в ряде других стран, учитывая сложные климатические условия и особенности почвы необходимо использовать технику отвечающую местным требованиям. Асфальтоукладчик Vogele Super 1800 полностью отвечает поставленным задачам. В целом, машину можно охарактеризовать как мощную спецтехнику, используюемую для проведения специфических дорожных работ, В массовое производство асфальтоукладчик Vogele 1800 был запущен в 2009 году. Таким образом, производитель сумел достойно занять нишу, которая позволила дорожникам эксплуатировать совершенно новый вид техники.

Асфальтоукладчик Vogele-super 1800-2 в работе

Основные сферы применения и сведения

Изучая подробные технические характеристики асфальтоукладчика Vogele Super 1800 2, можно выделить два направления, где используется спецтехника:

- Для полномасштабных проектов по модернизации площадей и дорожных полотен с элементами строительства.

- Оформление велосипедных дорожек, пешеходных зон, имеющих небольшую ширину.

Кроме этого, техника предназначена для выполнения иных задач, которые необходимы при проведении дорожных работ:

- Распределение грунта.

- Выравнивание дорожного покрытия.

- Трамбовка покрытия.

В процессе трамбовки допускается применение как классического щадящего режима уплотнения, так и заглубления со специальными техническими характеристиками. Таким образом, для оформления дорожного полотна можно выставить необходимый режим трамбовки, соответствующий проектной документации. Основание дорожного полотна будет иметь отличные характеристики, даже, если грунт в этом месте недостаточно мощный или крепкий.

Разработчик решил внедрить совершенно новые технологии и возможности, которые улучшили технические характеристики асфальтоукладчика Фогель 1800. Внедрение нововведений позволили осуществлять эксплуатацию машины для совершенно новых видов работы, которые ранее требовали привлечения вспомогательной дорогостоящей техники.

Положительные стороны спецтехники

Качественная укладка асфальтобетонной смеси асфальтоукладчиком производится за счёт внедрения основных и дополнительных опций. При этом машина имеет следующие положительные характеристики:

- Максимальный режим экономичности при использовании ГСМ.

- Не требуется проведения дорогостоящего ремонта, достаточно регулярно проходить техническое обслуживание согласно предписаниям производителя.

- Приборные панели, основные узлы и агрегаты позволяют оператору из кабины, без особых усилий выполнять необходимые манёвры и действия.

- Надежные технические параметры.

- Высокая производительность асфальтоукладчика Vogele.

Как показывают отзывы собственников, машина за короткий промежуток времени выполняет достаточно объёмный фронт работы, по сравнению с аналогичными моделями данного класса.

Стоимость техники достаточно высокая, поэтому в большинстве случаев на российских дорогах можно увидеть б\у машины. При этом, технические стандарты техники не утратили своей привлекательности и значимости.

Конструкционное строение спецтехники

В качестве двигателя используется мотор Perkins, имеющий в конструкционной части до 6 цилиндров. Начиная со 2 серии машин данного бренда, используется только этот класс силовой установки. Кроме этого, в моделе присутствует модернизированная система для жидкостного охлаждения. Такая конструкция позволяет использовать спецтехнику в сложнейших условиях работы по оформлению дорожного полотна, в том числе с крутым спуском. Мощность силовой установки составляет до 127 кВт.

В технической инструкции имеются следующие техпараметры эксплуатации машины

| Параметр | Значение |

|---|---|

| Максимально допустимая технологическая ширина укладки полотна | 9 метров |

| Диапазон толщины слоя укладки | 3…30 см |

| Транспортная ширина | 2,55 м |

| Стандартная комплектация | По норме SB |

| Раздвижная комплектация | По норме АВ |

В машине имеется качественная и надёжная система регулировки плиты асфальтоукладчика, которая дополнительно использует нагреватели для создания необходимого режима рабочей температуры узлов и компонентов техники. Нагреватели работают вне зависимости от общей мощности и силы, управление производится автоматически или на рабочей панели в кабине оператора.

Дополнительным плюсом рабочих характеристик машины является электронная система управления, разработанная согласно стандартам Ergo-plus для каждого участка техники. Электронная система может работать и регулировать процессы, вне зависимости от общей скорости передвижения асфальтоукладчика. Машина может двигаться с любой скоростью, при этом, не играет роль интенсивность работы мотора. Данное свойство позволяет регулировать параметры загрузки и перераспределения смеси без ущерба для качества на всем участке работы, нет необходимости наблюдать за объемом.

Емкость бункера асфальтоукладчика Vogele-super 1800-2

Встроенная опция Niveltronic-plus предназначена исключительно для создания однородного слоя грунта или пласта слоя асфальта.

Дополнительные сведения

Кроме этого габариты асфальтоукладчика Vogele Super 1800 2 имеют следующие значения:

| Значение | Параметр |

|---|---|

| Емкость бака | 300 литров |

| Электросистема | 24 вольта |

| Двигатель | Тип: 1106C-E60TA |

| Гусеницы | С использованием резиновых башмаков |

| Поверхность для опоры | 2830*305 мм |

| Подвеска | Полностью неподвижная |

| Регулировка схемы натяжения гусениц | Только на рессорах |

| Привод гусениц | Гидравлика |

| Скоростной режим укладки | До 24 метров в минуту, регулируется |

| Скорость транспортная | 4,5 км\час |

| Емкость бункера | 13 тонн |

| Вес асфальтоукладчика | До 20 тонн |

| Ширина х высота | 3265 мм х 594 мм |

При загрузке бункера асфальтоукладчика Vogele Super 1800-2

Топливный бак загружает 300 литров ГСМ, что позволяет эксплуатировать машину без дозаправки на протяжении длительного периода времени работы. Как показывают практические расчёты, если машина работает на ходу в течение 60 минут без остановок, то она сможет переработать за это время до 700 тон асфальтной смеси. Транспортная скорость маленькая, не более 4,5 км\ч. Для принудительной остановки используются гидростатические тормоза. В конструкции модели асфальтоукладчика предусмотрено 2 конвейера, которые позволяют оптимизировать рабочий процесс укладки асфальта, обеспечивая при этом высокий показатель производительности техники.

Преимущества асфальтоукладчика

На территории России немецкая техника зарекомендовала себя исключительно с положительной стороны, поэтому нареканий, в т.ч. к б\у технике практически не отмечено. Положительные стороны машины:

- Сборка полностью немецкая, нет нареканий по качеству узлов и компонентов.

- Техника имеет инновационные решения для осуществления качественной работы по оформлению дорожного полотна на любом типе почвы.

- Выносливый асфальтоукладчик по климатическим характеристикам, не подвержен влиянию агрессивных сред.

Комплектация машины стандартная, есть опции и функции, в которых используется дополнительное оборудование. Класс машины соответствует стандартам AB и SB. Спецтехника практически не требует ремонта, но при проведении техобслуживания необходимо использовать специальные защитные средства для обеспечения собственной безопасности.

Асфальтоукладчик Vogele Super 1800-2 в работе

Марина

Дата публикации:

Январь 14, 2018

Рейтинг статьи:

Загрузка…Понравилась статья?

Поделиться статьей

похожие статьи

ospetstehniki.ru

Асфальтоукладчики – флагманы автострад – Основные средства

За пару последних десятилетий человек стал неотделим от автомобиля, который уже и не роскошь, и не средство передвижения, а скорее некое личное пространство на колесах. Дорога в такой ситуации становится не просто проезжей частью, а средой обитания для миллионов граждан нашей страны. Движение по ровной прямой широкой магистрали – мечта каждого автомобилиста. Появление асфальтоукладчика – флагмана флотилии дорожных машин в сопровождении дорожных катков – знаменует начало новой жизни дорожного полотна.

Основная задача, для решения которой используется асфальтоукладчик, – это быстрое и ровное распределение асфальтобетонной смеси заданной толщины, которая, кстати, должна укладываться только в сухую погоду, на непромерзшее очищенное основание с четким соблюдением температурного режима материала и при температуре окружающей среды не ниже установленных значений (5–10°С). Первый механический самоходный асфальтоукладчик появился в США – Barber-Greene образца 1931 г. перемещался по специальным рельсам. Он был оборудован погрузчиком и миксером для приготовления смеси. Вскоре эта машина встала на гусеницы и приобрела «плавающую» плиту с трамбующим брусом.

Рынок России

Новшества, которые быстро оценили специалисты, оказались решающими в судьбе асфальтоукладчика. Основной принцип работы этой машины оставался неизменным на протяжении последних 50 лет. В СССР укладчики выпускались на заводе «Дормашина» (г. Николаев, Украина), продукция которого после распада Советского Союза оказалась невостребованной. В современной России подрядчики предпочитают импортные машины. По имеющимся данным, в нашу страну из-за рубежа ежегодно ввозится более 600 укладчиков, из них новых машин более половины.

Лидерство по продажам новой техники у нас прочно удерживает Vögele (Wirtgen) с 55%-ной долей рынка. Следом идут Volvo, Atlas Copco (Dynapac) и Bomag (входит в группу Fayat). В общем объеме поставок машины массой свыше 17 т составляют более 50%, от 10 до 17 т – около 50%, а от 5 до 10 т – 25%. В последние годы прослеживается тенденция к увеличению объема поставок легких машин б/у. Большинство из них японского происхождения. Здесь задают тон Hanta, Niigata, Sumitomo и Mitsubishi различных возрастов. В основном к нам попадают машины «зрелого» возраста, от 5 до 8 лет, но можно отыскать и 20-летних «старичков».

Известно, что японская техника, которая выпускается для внутреннего рынка, имеет очень высокий уровень качества. Даже состарившись, она сохраняет значительный рабочий ресурс. Подобрать удачный вариант для покупки – это полдела. Главный вопрос в том, где найти запасные части, когда они потребуются. Как показывает опыт эксплуатации китайской техники в России, на развитие самой минимальной сети продаж запасных частей уходят годы. Кстати говоря, тотальная китайская экспансия, вопреки опасениям отдельных отечественных производителей дорожной техники, так и не состоялась. Хотя справедливости ради надо отметить, что свои 10–12% от объема поставок новых укладчиков китайцы все-таки занимают. Скорее всего, эта цифра будет медленно увеличиваться.

Несмотря на обилие производителей в КНР, потребитель выбирает только лучшее и проверенное. В отношении данного класса техники это, безусловно, XCMG. Что интересно, из Поднебесной к нам прибывают по большей части недорогие колесные машины начального уровня с шириной укладки от 4,5 до 6 м. Это с учетом того, что доля укладчиков с колесным приводом в общем количестве ввезенной техники составляет менее 3%. В линейке XCMG есть гусеничные укладчики, сделанные по современным технологиям, с хорошей комплектацией, но, рассматривая покупку в их ценовом диапазоне, потребитель чаще склоняется к европейской технике, бывшей в эксплуатации.

Конструктивные особенности

Остановимся на конструктивных особенностях асфальтоукладчиков. Особая роль, которая отводится рабочему органу данной машины, требует для плиты собственного оператора, чтобы управлять процессом укладки. Плиты позиционируются производителями отдельно от основных машин, так как они могут комбинироваться с разными моделями укладчиков. Гидравлическое уширение, вибратор с регулировкой частоты и трамбующий брус (одинарный или двойной) с возможностью изменения величины хода и частоты в конструкции плиты рассматриваются сегодня как стандартная комплектация. Для обеспечения повышенного уплотнения применяются прессующие планки, расположенные за выглаживающей плитой. На них с определенной частотой подается давление от гидравлического импульсного генератора, величина которого регулируется с пульта машиниста. При правильной настройке рабочего органа с прессующими планками коэффициент уплотнения может достигать 0,97–0,98 и более. А это уже рабочий диапазон дорожных катков.

Оставим за рамками статьи вечный спор о том, какой тип подогрева плиты предпочтительнее. Газовая система устроена проще, обеспечивает быстрый начальный разогрев и не расходует ресурс двигателя. Проблема с заправкой газом у нас в большинстве регионов также не стоит. Так, Atlas Copco (Dynapac) для своих укладчиков предлагает в том числе газовые системы с электронным поддержанием постоянной рабочей температуры при мощности подогрева до 100 кВт. Электрическая система представляется более прогрессивной и безопасной. Применение электрической системы подогрева плиты исключает необходимость заправки баллонов сжиженным газом, но при этом расходуется топливо, и вся нагрузка ложится на электрический генератор (предпочтительнее трехфазный), а от него питание подается на нагревательные элементы, которые собраны в несколько контуров и работают в сложных условиях. Работоспособность каждого нагревательного стержня необходимо контролировать постоянно. Для этого используются специальные индикаторы. При этом очевидно, что электрический нагрев прессующих планок и трамбующего бруса эффективнее, чем газовый.

Прогресс не стоит на месте, и в новой системе подогрева Bomag Magmalife, например, применяются алюминиевые пластины с влитыми нагревательными элементами, которые обеспечивают равномерное нагревание менее чем за 30 минут, не подвержены коррозии и не только выдерживают работу без замены в течение всего срока службы выглаживающей плиты, а также в отличие от обычных ТЭНов могут использоваться еще неоднократно при ее износе и ремонте. Система подогрева плиты Magmalife устанавливается на всех моделях Bomag, начиная с BF 300 C и выше в базовой комплектации.

В силу своего назначения плита укладчика должна сочетать, казалось бы, несовместимые качества – быть и раздвижной, и одновременно очень жесткой, чтобы обеспечивать высокую ровность укладки. На плитах Vögele AB 500 (2,55–8,5 м) и AB 600 (3–9,5 м) положение выдвижных секций регулируется с помощью одной направляющей большого диаметра, которая представляет собой телескопическую трубу, состоящую из трех частей.

Стабильность конструкции достигается тем, что даже при максимальном вылете из основной рамы выходит только половина длины трубы. Внутренние полимерные полосы, играющие роль подшипников скольжения, обеспечивают плавное перемещение частей относительно друг друга. Три точки фиксации образуют стабильную опору для перемещения каждой выдвижной секции без напряжений, перекосов и заеданий.

Bomag использует две телескопические направляющие большого диаметра и две обычные направляющие. Жесткость такой конструкции позволяет не использовать растяжки при работе с механическими уширителями при максимальной ширине укладки.

Конструкция Volvo ABG с двумя мощными направляющими и закаленными хромированными штоками гидроцилиндров обеспечивает высокое сопротивление изгибающим и скручивающим нагрузкам, которым подвергается рама выглаживающей плиты и ее механические компоненты в процессе работы.

Atlas Copco (Dynapac) предлагает конструкцию выглаживающей плиты с двухуровневой кареточной системой уширителей и с четырьмя направляющими. Высокая жесткость конструкции на кручение и изгиб достигается тем, что направляющие трубы при максимальном уширении выдвигаются лишь на 50% длины.

Для подошвы плиты все ведущие производители применяют износостойкие материалы. Из стандартных технических решений, единых для всех производителей – лидеров сегмента, можно отметить быстроразъемные соединения секций уширителей, адаптированные для монтажа без применения инструментов, гидравлическое управление положением боковых щитов, гидравлический механизм изменения наклона и высоты секций для получения нужного поперечного профиля дороги. Блокировка подъема и опускания выглаживающей плиты во время кратковременной остановки машины необходима для улучшения качества укладки и снижения вероятности появления неровностей. С выносного пульта плиты можно контролировать и изменять основные параметры рабочего органа машины.

От ходовой части современного асфальтоукладчика требуются «миллиметровая» точность и плавность движения. Здесь возникает второй «вечный» вопрос – гусеницы или колеса? Колесные укладчики имеют высокую транспортную скорость движения (при укладке она не требуется), но обладают меньшим тяговым усилием, поэтому на них тяжело работать с широкими плитами (более 8 м), у которых большая масса. Highway-класс – это, конечно, гусеницы. Vögele использует для привода гусениц своих укладчиков независимые друг от друга мотор-редукторы, встроенные в ступицы ведущих звездочек обеих тележек и работающие по командам от электронной системы управления. Ходовая система гусеничных асфальтоукладчиков Atlas Copco (Dynapac) оснащена резиновыми подушками увеличенной ширины и толщины, благодаря чему обеспечиваются стабильная тяга, ровный ход машины и хорошее сцепление. Использование большого количества необслуживаемых опорных роликов, рассчитанных на эксплуатацию в течение всего срока службы, положительно влияет на маневренность машины.

У Bomag внешнее расположение гидромоторов позволяет избежать набивания асфальта. Ходовые гидромоторы, как все гидравлические рукава, электрические провода и разъемы, защищены массивными крышками. Гусеница натягивается автоматически, предохранительные клапаны защищают цилиндры натяжения от перегрузок. Усиленные опорные ролики имеют повышенный ресурс.

Cтыковка укладчика с самосвалом – это очень ответственный момент. Гусеничные асфальтоукладчики Atlas Copco (Dynapac) серии SD оснащаются системой Safe Impact – демпфирующими роликами с гидравлическим механизмом, которые исключают образование дефектов на дорожном покрытии при стыковке. Кроме того, эта система увеличивает вылет рамы до колес и позволяет работать с разными автомобилями. Подобную систему также использует Bomag, и с 2014 г., начиная с модели BF 300 C, система демпфирующих роликов входит у Bomag в базовую комплектацию.

Работа асфальтоукладчика немыслима без применения системы автоматического нивелирования, которая управляет толщиной и поперечным уклоном слоя. При работе над крупными дорожно-строительными проектами целесообразно использовать более современные системы 3D-нивелирования, которые контролируют еще и положение машины в пространстве, и направление укладки. Цифровая система позиционирования, которая позволяет работать в третьем измерении, используя GPS или лазерный приемник, может подключаться через открытый порт к обычной системе 2D. Унификация систем позиционирования различного оборудования позволяет повторно использовать уже имеющиеся геодезические данные, что очень удобно и экономит средства и время.

Ведущие производители

Компания Vögele выпускает укладчики с 1928 г. (первые машины были прицепными) и базируется в городе Маннхайм (Германия). Здесь разрабатываются и внедряются самые последние достижения в области техники для устройства покрытий. Линейка машин для укладки асфальтобетона Vögele – самая длинная в секторе: 17 асфальтоукладчиков и 19 рабочих органов для них. Вся продукция тщательно тестируется. Результатом последних разработок стало создание техники следующего поколения «-3» с новыми техническими функциями. Из основных возможностей новой серии можно отметить выбор программы укладки и ввод в память требуемых параметров. Гидронасосы для экономии во время остановки машины отключаются, если они не задействованы. Регулирование частоты вращения вентилятора в соответствии с требуемым охлаждением двигателя уже становится стандартом для современных машин. Оригинальная светофорная установка помогает взаимодействовать водителю самосвала с машинистом укладчика. Подрессоренные упорные ролики смягчают удары самосвала при стыковке. Панель управления машиниста оборудована цветным дисплеем большого размера, все показания которого хорошо видны при любом освещении. Машинист теперь может регулировать ширину укладки просто с помощью вращения круглой ручки. Машина стала работать заметно тише.

Асфальтоукладчики Volvo ABG созданы с использованием 50-летнего опыта производства машин для дорожного строительства. При этом конструкторы завода ABG в Германии постоянно проявляют заботу о совершенствовании техники для укладки с учетом требований заказчика и конкретных условий эксплуатации. Благодаря электронной системе управления асфальтоукладчиком EPM последнего поколения оператор получает полный контроль над процессом укладки. С помощью функциональных кнопок он может вызвать на большой цветной дисплей параметры работы двигателя, рабочих процессов и информацию о настройках и состоянии главных узлов и агрегатов. В стандартную комплектацию гусеничных укладчиков входит запасной пульт управления, который вместе с боковыми пультами выглаживающей плиты способен обеспечивать продолжение процесса укладки в аварийном режиме в случае отказа центрального пульта. Для простоты управления кнопки расположены в виде мнемосхемы асфальтоукладчика, что облегчает их использование. С их помощью оператор может вызвать на большой цветной дисплей параметры работы двигателя, рабочих процессов и информацию о настройках и состоянии важных узлов и агрегатов укладчика.

Любые изменения настроек асфальтоукладчика сразу же отображаются на экране панели управления с помощью анимированной графики. Система легко обновляется, а данные переносятся в процессор управления через USB-порт или интерфейс Bluetooth. В результате ускоряется процедура считывания информации о состоянии системы и появляется возможность проведения перенастроек и модернизации. Панель управления системы ЕРМ и вспомогательная панель управления складываются в специальные отсеки, которые запираются, чтобы защитить ценное оборудование от вандализма.

Серия SD Atlas Copco (Dynapac) оснащается новой системой управления Pave Manager 2.0, которая позволяет контролировать укладку любого покрытия: от автомагистралей до тротуаров. Она гарантирует оптимальное функционирование машины при любых условиях, подключается через шину обмена данными Can-Bus. Большинство функций с пультов дистанционного управления дублируются на основной панели управления и наоборот. Пульты дистанционного управления совместимы с нивелирующим оборудованием марки MOBA. Системы конфигурируются автоматически, их можно использовать на любом из бортов. Как на основной, так и на выносной системе управления есть цветной дисплей с понятными символами и удобными функциями. Продольный и поперечный уклоны укладываемого дорожного полотна определяются автоматически. На экране могут отображаться сразу два контролируемых параметра. Этот режим может использоваться для переключения системы управления при контроле одним оператором обеих сторон выглаживающей плиты. Основной экран отображает положение нивелирующих цилиндров, производительность транспортера, температуру выглаживающей плиты, скорость укладки и уровень топлива в баке. Нажав на ярлык, можно перейти к другим экранам. С помощью динамического калькулятора рассчитывается и количество уже израсходованного материала, и материала, который будет израсходован. В памяти сохраняются пять параметров укладки: два верхних, два выравнивающих и один слой износа дорожного покрытия. Эти данные позволяют сэкономить время и улучшить результат.

Bomag является мировым лидером на рынке техники для уплотнения. Помимо уплотнительной техники компания предлагает решения по укладке дорожного полотна. Мини-укладчики BF 223 C массой 5 т, с шириной укладки до 4 м поставляются c электрическим подогревом. Особенности машины: гидравлическое уширение плиты, регулируемый по высоте шнек, складывающая площадка для оператора – максимум эффективности при минимальных размерах. Следующий в линейке BF 300 также можно отнести к компактному классу. Эта 8-тонная модель выпускается с двумя типами привода – колесным и гусеничным. Ширина укладки BF 300 C с новой плитой S 340-2 (подогрев Magmalife) – до 5 м, производительность – до 300 т/ч, предварительное уплотнение – до 91%. Интересная особенность: консоль управления оператора для улучшения рабочего обзора может сдвигаться в обе стороны и нависать над бортом на 40 см (система Bomag Side View). Новое поколение моделей среднего класса – BF 600-2 (максимальная ширина укладки – 8 м) и BF 700-2 (максимальная ширина укладки – 9 м) предлагаются с консолью оператора, смещаемой на 60 см в обе стороны. В дополнение к тяжелой модели BF 800 C в 2014 г. Bomag начал поставки сверхтяжелых укладчиков BF 900 C с шириной укладки до 13 м.

Дилер Bomag в Северо-Западном федеральном округе РФ – «Эволюшн-Групп» (г. С.-Петербург), динамично развивающаяся группа компаний по продаже дорожно-строительной и коммунальной техники ведущих мировых производителей. «Эволюшн-Групп» делает ставку на построение долговременных партнерских отношений с заказчиками, широкий ассортимент предлагаемого оборудования и запасных частей, а также на эффективное сервисное обслуживание.

Как уже отмечалось, японские машины попадают к нам в основном с наработкой. Они пока еще недостаточно широко известны нашим специалистам. Для примера рассмотрим компанию Hanta. Персонал этого небольшого предприятия насчитывает всего 169 сотрудников. Тем не менее его история прослеживается с 1868 г. Именно здесь в начале прошлого века появился первый японский дорожный каток. Линейка компактных машин Hanta включает семь колесных укладчиков с рабочей шириной от 2,5 до 4,5 м. Все они оборудованы полным приводом и очень маневренны.

Среди гусеничных моделей можно отметить F14C3 – самый маленький в мире мини-асфальтоукладчик со всеми функциями стандартной машины. Он создан специально для работы в узких и труднопроходимых местах. Ширина укладки у этого «малыша» – от 0,8 до 1,4 м.

Китайские асфальтоукладчики XCMG поставляются в Россию с 2005 г. Основной упор инженеры компании делают на тяжелые модели с шириной укладки 8–12 м, так как они наиболее востребованы в Китае и занимают, по данным за 2013 г., более 70% местного рынка. Однако уже можно утверждать, что тренд здесь постепенно меняется в сторону машин с меньшей шириной укладки. Данный класс техники нельзя назвать ориентированным на экспорт. Почти все выпускаемые в Поднебесной укладчики (94%) реализуются на внутреннем рынке.

В линейке XCMG 12 гусеничных и 2 колесные модели. Наиболее популярной машиной в России оказался компактный колесный укладчик RP452L. Эта недорогая модель оборудована двигателем Yuchai, ведущим мостом с гидроприводом, плитой с вибратором и бесступенчатым регулированием частоты, с газовым подогревом. Уширение плиты гидравлическое, до 4,5 м. Следует обратить внимание на перспективную новинку, которая нехарактерна для Китая и появилась в мае этого года. Это гусеничный компактный укладчик XCMG RP403 (ширина укладки до 4,2 м) с двигателем Deutz, с независимым гидростатическим приводом гусениц, электроподогревом и гидравлическим уширением, который наверняка заинтересует приверженцев данного бренда.

В рекламных слоганах практически всех марок оборудования для укладки звучит слово «простота», но это понятие применимо здесь весьма условно. Как видно из обзора, современный асфальтоукладчик – это сложнейшая дорогостоящая машина с большой степенью автоматизации и множеством функций, правильная работа которой требует высокого уровня теоретической и практической подготовки персонала. Укладчики ведущих производителей близки по насыщенности свежими конструкторскими решениями, которые работают на опережение ожиданий покупателя. В заключение можно отметить, что рынок асфальтоукладчиков в России в общем довольно стабилен и имеет тенденцию к росту. Основные игроки на нем всем известны, ну а новичкам, как всегда, предстоит долгая и упорная борьба за доверие клиента.

os1.ru

Добавить комментарий