Прицепной скрепер дз 172 – 6. Технико–экономическое сравнение вариантов использования прицепного и самоходного скреперов

Прицепные скреперы

Строительные машины и оборудование, справочник

Прицепные скреперы

Категория:

Скреперы

Прицепные скреперы

Прицепные скреперы к гусеничным тракторам отличаются высокой силой тяги и хорошей проходимостью, благодаря чему способны самостоятельно заполнить ковш, а также работать в тяжелых грунтовых и дорожных условиях.

Ковш скрепера с заслонкой и задней стенкой и гидросистема унифицированы с самоходным скрепером ДЗ-87-1.

Скрепер типа ДЗ-172 выпускается с ручным и автоматическим управлением и в зависимости от модификации трактора бывает нескольких моделей.

Таблица 1 Индексы моделей скреперов типа дз-172

Низкие транспортные скорости гусеничных тракторов (2,5…3 м/с) ограничивают область применения прицепных скреперов по дальности транспортирования грунта (до 400…500 м).

Прицепные скреперы к колесным тракторам имеют меньшую силу тяги и часто не могут самостоятельно набрать грунт без помощи трактора-толкача. Однако более высокие скорости таких тракторов (до 9,5 м/с) позволяют их эффективно использовать при перемещении грунта на большие расстояния (до 1000…1200 м).

В соответствии с принятым типажом предусмотрен типоразмерный ряд прицепных скреперов с ковшами 4,5; 8; 10 и 15 м3.

Скрепер типа ДЗ-1 НА предназначен для послойной разработки и планирования грунтов I и II групп, не содержащих каменистых включений. При работе в зимнее время и глубине промерзания грунта до 100 мм требуется предварительное рыхление грунта и помощь толкача.

Скрепер представляет собой прицепную к трактору Т-4АП2 двухосную машину на пневмо-ходу с гидравлическим управлением рабочим оборудованием.

Скреперы с ручным управлением рабочими органами предназначены для выполнения общих видов земляных работ. Они могут работать в районах с умеренным климатом при температуре от -45 до +40 °С.

Автоматизированные скреперы используют на планировочных работах, требующих более точной планировки. Работа этих скреперов с использованием аппаратуры автоматики допускается при температуре —10…+40 °С.

Все модели скреперов, приведенные в табл. 1, по конструкции скреперного оборудования мало чем отличаются друг от друга и представляют собой двухосную прицепную машину на пневматических колесах с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша, выдвижением задней стенки.

Особенностью скрепера является рычажный механизм управления заслонкой. Кинематика механизма выбрана такой, что при опускании ковша с закрытой заслонкой в положение копания на расстоянии менее 200 мм от грунта заслонка остается на месте, автоматически открывая зев ковша для набора грунта.

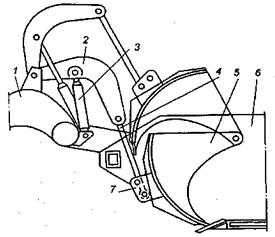

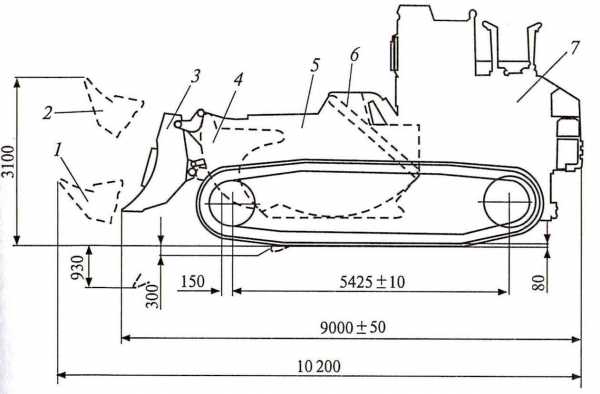

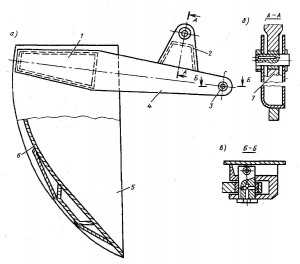

Рис. 1. Скрепер ДЗ-172.1: 1 — трактор; 2 — гидросистема; 3 — передняя ось; 4 — тяговая рама; 5 — рычажный механизм управления заслонкой; 6 — заслонка; 7 — ковш; 8 — задняя стенка; 9 — колесо

Автоматизированные скреперы типа ДЗ-172.5 оборудованы системой «Копир-Стабилоплан-10Л», которая обеспечивает автоматическое управление гидроцилиндрами подъема-опускания ковша для выдерживания заданного положения режущей кромки и управление гидроцилиндром для выдвижения задней стенки, подсыпки грунта и выемки планируемой поверхности. Гидрораспределители подключены к гидроцилиндрам и получают питание от отдельного насоса. Электрическая система, связывающая элементы автоматического устройства, подключена к бортовой аккумуляторной батарее трактора.

Система работаете лазерным устройством САУЛ-1М, которое включает лазерный излучатель, питаемый от аккумуляторной батареи.

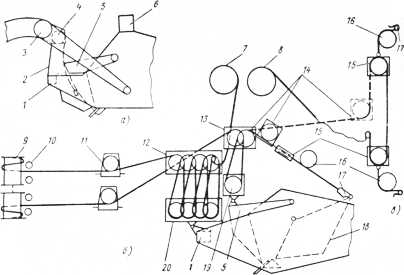

Рис. . Схема рычажного механизма заслонки: 1 — тяговая рама; 2 — рычаг; 3 — гидроцилиндр; 4 -тяга; 5 — заслонка; б — ковш; 7 — проушина

Автоматическое управление положением ковша по высоте поддерживается с помощью лазерного излучателя, от которого создается стабилизированная опорная оптическая плоскость с заданным уклоном.

Гидравлическая система скрепера ДЗ-172.1 с ручным управлением предназначена для подъема-опускания ковша и заслонки, выдвижения и возврата назад задней стенки.

Фотоприемное устройство, установленное на ковше, все время находится в оптической плоскости излучателя, трансформирует луч на фотодиод, который преобразует его в электрический сигнал.

При смещении фотоприемного устройства по высоте, в процессе движения скрепера по неровному участку, светочувствительные элементы выходят из оптической плоскости вверх или вниз.

Рис. 3. Функциональная схема системы «Копир-Стабилоплан»: 1 — излучатель; 2 — оптическая плоскость; 3, 12 — гидроцилиндры; 4 — фотоприемное устройство; 5 — электрический сигнал; б, 14 — гидрораспределители; 7, 13 — электромагниты; 8, 9 — гидролинии; 10 — ковш; 11 — задняя стенка; 15 — преобразователь; 16, 17 — пульт; 18, 19 — аккумуляторные батареи

На электромагниты гидрораспределителя подается соответствующая команда, и гидроцилиндры перемещают ковш до восстановления положения фотоприемного устройства относительно оптической плоскости.

Таким образом, режущая кромка ножей ковша скрепера как бы копирует опорную оптическую поверхность на планируемой поверхности грунта.

Так как оптическая плоскость довольно значительна по радиусу действия, то с помощью одного лазерного излучателя может работать отряд до 10 скреперов, оборудованных системой «Копир-Стабилоплан».

Выдвижение задней стенки происходит при опускании ковша ниже 30…50 мм горизонтального положения благодаря настройке преобразователя, который в этом случае подает электрический сигнал на электромагнит, и последний включает гидрораспределитель, направив рабочую жидкость из гидросистемы в поршневую полость гидроцилиндра. Задняя стенка при этом выдвигается и ссыпает грунт из ковша в углубление планируемой поверхности, вызвавшее опускание ковша. После восстановления горизонтального положения ковша, задняя стенка по команде преобразователя возвращается на место.

В системе «Копир-Стабилоплан-10Л» предусмотрена возможность ручного управления положением режущей кромки ковша по оптической плоскости. При этом на лампочку индикатора подается сигнал о выходе ФПУ из зоны оптической плоскости вверх или вниз и машинист вручную включает гидрораспределитель гидроцилиндров подъема-опускания ковша.

Скрепер ДЗ-149-5 предназначен для работы в районах с умеренным климатом. Он представляет собой двухосную прицепную машину на пневматических колесах с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша. Скрепер по конструкции аналогичен ДЗ-172. Для наполнения ковша скрепера с «шапкой» необходимо применение трактора-толкача класса 10.

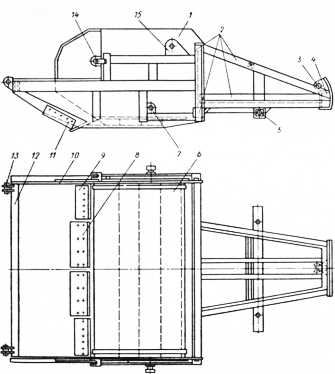

Рис. 4. Скрепер ДЗ-149-5: 1 — трактор К-701; 2 — ось передняя; 3 — тяговая рама; 4 — рычажный механизм заслонки; 5 — гидросистема; б — ковш с заслонкой и задней стенкой; 7— пневмосистема; 8 — колесо; 9 — электрооборудование

Гидравлическая система скрепера подсоединена к гидросистеме трактора К-701. В ней, в отличие от скрепера ДЗ-172, предусмотрен гидрозамок для фиксации ковша в транспортном положении и предохранения рукавов высокого давления при транспортировке груженого скрепера, необходимость чего обусловлена достаточно высокой скоростью движения машины и динамической нагруженностью в этом режиме. Учитывая высокую транспортную скорость, для безопасности движения на скрепере предусмотрены колесные тормоза, пневмосистема управления которыми подключена к трактору К-701, а также габаритные огни, указатели поворота и стоп-сигнал.

—-

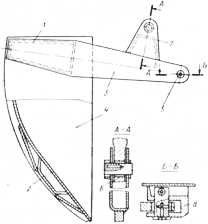

Основными частями прицепного скрепера являются тяговая рама с хоботной балкой, ковш с передней заслонкой и задней стенкой, ходовая часть и система механизмов управления. Наиболее распространены скреперы с загрузкой тяговым усилием и принудительной разгрузкой (типа ДЗ-20).

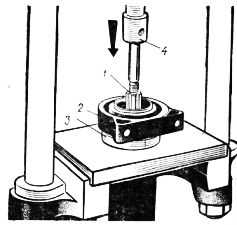

Ковш является рабочим органом и основным конструктивным узлом скрепера. В скрепере ДЗ-20 ковш несет на себе режущие грунт ножи и служит основной несущей рамой машины. Ковш состоит из двух боковых стеноки днища. Спереди боковые стенки соединены передней связью, на которой укреплены кронштейны подъемных гидроцилиндров ковша. Сзади боковые стенки соединены металлоконструкцией, состоящей из верхней и нижней поперечных балок и пространственной стержневой фермы. К ферме снизу прикреплены балка, в которую с торцов вмонтированы полуоси задних колес, а сзади приварен буфер с кронштейном, предназначенным для подвески гидроцилиндров привода разгружающей стенки.

Передняя кромка днища оснащена подножевой плитой, к которой сверху крепятся режущие грунт ножи: средние и крайние 0 На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены болтами боковые ножи, подрезающие стружку грунта с боков и уменьшающие его рассыпание на стороны в боковые валики.

Заслонка скрепера ДЗ-20 щитом прикрывает передний зев ковша. Щит приварен торцами к двум боковым щекам. Посредством соединительных обечаек щеки приварены к рычагам, на концах которых имеются ушки. Сверху на рычагах приварены стойки, к которым посредством пальцев шарнирно присоединены головки штоков гидроцилиндров управления. Корпуса гидроцилиндров подвешены шарнирно к проушинам боковых стенок.

Рис. 5. Прицепной скрепер ДЗ-20:

1 — дышло передней оси; 2 — хобот тяговой рамы; 3 — заслонка; 4 — ковш; 5 – упряжный шарнир; 6 — задняя стенка; 7 заднее колесо; в я- буфер

Рис. 6. Ковш скрепера ДЗ-20:

Рис. 7. Заслонка скрепера ДЗ-20:

1 — соединительная обечайка; 2 — щит; 3 — рычаг; 4 — щека; 5 — ушко; 6 — головка штока гидроцилиндра; 7 — стойка; 8 — проушина боковой стенки коы

Рис. 8. Разгружающая стенка ковша скрепера ДЗ-20:

1 — щит; 2 и 7 — подкосы; 3 — проушина; 4 — толкатель; 5 — ролик толкателя; 6 ролик щита

Разгружающая стенка ковша выполнена в виде щита, к тыльной поверхности которого приварен толкатель с проушинами, служащими для присоединения головки штока разгружающего цилиндра. На боковых и нижних кромках щита и на хвостовой части его толкателя установлены в кронштейнах парные ролики. Совокупность парных роликов 5 и 6 обусловливает движение щита без перекосов и смещений от основного направления.

Тяговая рама соединяет ковш с передней осью. Она состоит из двух боковых тяг, соединяющей их поперечной балки и хобота. На концах тяг приварены цапфы с крышками для соединения о упряжными шарнирами ковша. На поперечной балке размещены кронштейны, служащие для подвески гидроцилиндров подъема ковша. К нижнему концу хобота приварена шарнирная опора, посредством которой тяговая рама соединена со шкворнем передней оси.

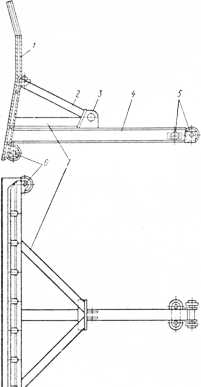

В парке дорожно-строительных машин имеется большое количество скреперов со свободной разгрузкой типа ДЗ-ЗО. Основу машины составляют подъемная и тяговая рамы, связанные обычными упряжными шарнирами и гидроцилиндром. Ковш подвешен на шарнирах к подъемной раме, и посредством задних по ходу плеч угловых рычагов подвешена заслонка, щеки которой серьгами связаны с передними шарнирами рамы. При втягивании штока в гидроцилиндр подъемная и тяговая рамы сближаются, а при выдвижении штока раздвигаются. В загрузочном положении шток максимально выдвинут из цилиндра, и рамы занимают крайние раздвинутые положения. При этом ковш опущен вместе с рамой и запрокинут назад по ходу. В положении разгрузки шток полностью втянут в цилиндр и рамы сближены вплотную. При этом ковш приподнят и посредством рычага опрокинут в разгрузочное положение, а заслонка откинута вперед, освобождая выход из ковша. При разгрузке грунт высыпается из ковша под действием собственного веса, а так как ножи ковша при этом подтянуты над поверхностью отвала на значительную высоту, то данный скрепер отсыпаемый слой не планирует.

Отдельные модели скреперов (ДЗ-12) выполнены с полупринудительной разгрузкой. Ковш скрепера ДЗ-12 состоит из двух боковых стенок, соединенных друг с другом связями, верхней связью (трубой) и подножевой плитой, несущей режущие ножи. Опрокидное днище состоит из наклонной задней стенки, выполненной за одно целое с собственно днищем, внутренних и наружных тяг, соединенных шкворнями подвески. На наружных тягах приварены проушины для присоединения опрокидывающих канатов. Посредством шкворней днище подвешивается к проушинам боковых стенок ковша и закрывает его снизу и сзади. Тягой боковых канатов за проушины днище опрокидывается на шкворнях для разгрузки и своей передней стенкой планирует высыпанный грунт.

Ходовая часть прицепного скрепера состоит из передней оси, дышла и задних колес. Передняя ось скрепера посредством дышла присоединена к буксирной скобе трактора и состоит из поперечной балки и продольного дышла, сваренных встык в виде узла Т-образной формы в плане.

Рис. 9. Схема гидросистемы прицепного скрепера ДЗ-20:

1 — гидронасос; 2 — гидрораспределитель; 3 — масляный бак; 4 — гидроцилиндры ковша; 5 — гидроцилиндры заслонки; 6 — гидроцилиндр задней стенки; 7 — рукава; 8 — металлические трубопроводы

Сверху над стыком балки и дышла приварена опора, несущая конический хвостовик шарового шкворня. Снизу к переднему концу дышла приварена опора, в которой помещен хвостовик продольного тягового шкворня. Посредством пальца к шкворню присоединена прицепная серьга. Передним отверстием серьга соединена с вертикальным шкворнем буксирной скобы трактора.

Шаровое сочленение тяговой рамы с передней осью, а также три взаимно перпендикулярные оси (прицепного устройства — шкворня, пальца и переднего отверстия серьги) обеспечивают свободу поворотов передней оси с дышлом в трех плоскостях относительно трактора и тяговой рамы скрепера, что необходимо для маневрирования и прохождения неровностей пути.

Гидроцилиндр разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение. Гидроцилиндры опускают ковш для загрузки и заглубляют его ножи в грунт, а также поднимают ковш после загрузки в транспортное положение. В процессе загрузки при помощи гидроцилиндров изменяют толщину срезаемой стружки грунта, поднимая и опуская ковш. Гидроцилиндры приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного грунта в ковше. Перед разгрузкой гидроцилиндры полностью поднимают заслонку, благодаря чему грунт с заслонки и из передней части ковша высыпается на землю перед его ножами.

Управление прицепным скрепером может осуществляться при помощи двухканатной системы (рис. 4.6). Каждый канат этой системы независимо приводится от барабанов лебедки, установленной на задней части базового трактора. Одни концы канатов закреплены на барабанах лебедки, а другие — на металлоконструкции скрепера клиньями. Сойдя с барабана, каждый канат проходит между двумя вертикальными направляющими роликами и огибает приемный блок, смонтированный в поворотной обойме. Ролики и блок обеспечивают направление канатов с барабанов лебедки на скрепер при движении на неровной местности и поворотах трактора относительно скрепера.

Правый по ходу канат образует на блоках неподвижной и подвижной обойм восьмикратный полиспаст подъема — опускания ковша. Подвижная обойма шарнирно присоединена к проушинам передней поперечной связи ковша. Левый по ходу канат служит для подъема — опускания заслонки и опрокидывания днища. Он образует двукратный полиспаст заслонки на блоках неподвижной и подвижной обойм, а обогнув направляющие блоки, образует на блоках подвижных обойм двукратный двойного действия полиспаст днища. Обоймы блоков этого полиспаста движутся по поперечным направляющим, установленным сверху на боковых стенках ковша.

Во всех случаях работы скрепера (с грунтом или без него) вес заслонки меньше днища. Поэтому при намотке левого каната на барабан сначала поднимается заслонка; после подъема обоймы до упора в обойму осуществляется опрокидывание днища. Наоборот, при отключенном от привода и расторможенном барабане под действием силы тяжести сначала возвращается в исходное положение днище, а затем опускается заслонка.

Рис. 10. Схема канатной системы прицепного скрепера ДЗ-12:

а — механизм автоматического подъема заслонки; б — общая схема системы; в — развернутая схема полиспаста днища; 1 — передняя связь ковша; 2 — вспомогательный канат; 3 — тяговая рама; 4 — блок; 5 — заслонка; 6 — направляющие обоймы полиспаста днища; 7 и 8 — катушка запасного каната; 9 — барабан лебедки; 10 — направляющий ролик; 11 — приемный блок; 12 и 13 — неподвижные обоймы; 14 — направляющий блок; 15 — подвижные блоки; 16 блоки канатов днища; 17 — ковш; 18 — днище; 19 и 20 — подвижные обоймы

Для упрощения управления заслонкой применяют механизм автоматического подъема заслонки. Вспомогательный канат огибает укрепленный на тяговой раме блок. При опускании ковша для загрузки канат перетягивается по блоку и поднимает заслонку.

Для отечественных скреперов создана автоматизированная система типа «Стабилоплан-1» автономного управления, обеспечивающая стабилизацию заданного углового положения тяговой рамы в продольной плоскости. Систему автоматики наиболее эффективно применять при планировочных работах на строительстве дамб, котлованов, оснований автомобильных дорог.

—

По скреперу с механическим управлением предусматривается запасовка каната и уход за ним, проверка и регулировка механизмов приводной лебедки Д-148В; проверка давления воздуха в шинах и подкачка в них воздуха.

По скреперу с гидравлическим управлением предусматривается проверка и регулировка гидравлической системы управления и привода силового цилиндра, а также проверка давления воздуха в шинах и подкачка в них воздуха.

Рис. 11. Схема канатного управления скреперов Д-222А и Д-374:

1 — приводной вал; 2 и 13 — фрикционы лебедки; 3 и 12 — барабаны «ебедки; 4 — тормозной шкив; 5 и 7 — канаты подъема ковша; 6 — барабан дифференциального устройства; 8 и 9— блоки полиспаста подъема ковша; 10 — храповик; 11 — канат открытия днища; 14 — канат управления храповиком

и каната 5 осуществляется подъем ковша скрепера. Канат проходит через направляющий блок и идет на барабан дифференциального устройства, где закреплен клином в скобе. На барабане дифференциального устройства закреплен канат, который, огибая все блоки полиспаста подъема ковша, другим своим концом закрепляется на верхней обойме полиспаста.

Фиксация ковша скрепера в определенном положении осуществляется храповым механизмом, состоящим из храповика и защелки. Включение и выключение этого механизма производится отдельным канатом из кабины трактора. При вращении барабана против часовой стрелки на барабан навивается канат и тем самым осуществляется подъем ковша. При этом храповой механизм фиксирует каждое положение ковша.

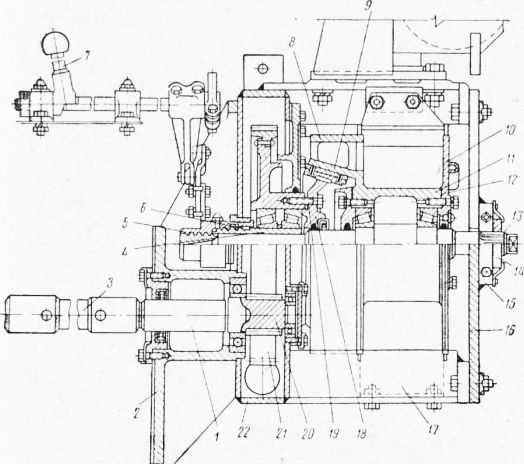

Рис. 12. Двухбарабанная лебедка Д-148В:

1 — приводной вал; 2 — кронштейн; 3 — соединительный вал; 4 — скользящая втулка; 5 — гаечные муфты включения; 6 — шпонка; 7 — рычаг управления; 8 — тормозной шкив; 9 — ведомый фрикционный конус; 10 — крышки барабана; 11 — барабан; 12 и 19 — регулировочные прокладки; 13 — ось барабана; 14 — шайба; 15 — соединительная планка; 16 — задняя плита; 17—основание лебедки; 18 — ведущий фрикционный конус; 20 — ведущая цилиндрическая шестерня; 21— ведомая цилиндрическая шестерня; 22 — картер редуктора

При помощи барабана и каната осуществляется подъем заслонки и днища. Этот канат проходит через направляющий блок и идет на блоки, связанные с заслонкой и днищем ковша.

Уход за канатом скрепера аналогичен указанному по бульдозеру Д-271.

Приводная лебедка Д-148Б или Д-323 проверяется и регулируется применительно указаниям,, приведенным по лебедке Д-269 для бульдозера Д-271.

Проверка давления воздуха в шинах, подкачка воздуха, демонтаж и монтаж покрышек и камер колес скрепера аналогичен указанным по колесному трактору «Беларусь».

Рис. 13. Тормозная система и механизм управления лебедкой Д-148В

Рис. 14. Лебедка Д-323:

Проверка и регулировка гидравлической системы скрепера Д-183Б аналогична указанному для трактора. Поверка давления воздуха в шинах, подкачка в них воздуха, демонтаж и монтаж покрышек и камер колес скрепера аналогичен указанному по колесному трактору «Беларусь».

Читать далее: Самоходные скреперы

Категория: – Скреперы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Индексы моделей скреперов типа ДЗ-172

| С ручным управлением | Автоматизированные | Базовый трактор | |

| модель | КОНСТРУКТИВНЫЕ ОСОО’.’Н!1ОСТИ | ||

| ДЗ-172.1 | ДЗ- 172,5 | Т- 170.01 -2 | Бортовой редуктор с ;к’редаточным числом 14,79. |

| ДЗ-172.1-02 ДЗ-172. 1-03 | ДЗ- 172.5-02 ДЗ-172.5-03 | Т- 170.4 1-2 Т- 170.00-2 | Пусковой двигатель То же. Электростартерный пуск Бортовой редуктор с передаточным числом 9,94. |

| ДЗ-172. 1-04 | ДЗ- 172.5-04 | Т- 170.40-2 | Пусковой двигатель То же. Электростартерами пуск |

Скрепер ДЗ-172.1

/—трактор; 2—гидросистема; 3—передняя ось; 4 — тяговая рама; 5 — рычажный механизм управления заслонкой; 6—заслонка; 7 — ковш; 8—задняя стенка; 9 — колесо

жет быть установлена с помощью двух отверстий на проушине 7 лобового листа заслонки. К нижнему отверстию тяга 4 присоединяется при работе на связных грунтах, когда нужно больше открывать заслонку, к верхнему — при работе на малосвязных грунтах, что позволяет быстрее и плотнее закрыть заслонку и предотвратить высыпание грунта из ковша.

жет быть установлена с помощью двух отверстий на проушине 7 лобового листа заслонки. К нижнему отверстию тяга 4 присоединяется при работе на связных грунтах, когда нужно больше открывать заслонку, к верхнему — при работе на малосвязных грунтах, что позволяет быстрее и плотнее закрыть заслонку и предотвратить высыпание грунта из ковша.

| 12.5. Схема рычажного механизма заслонки / — тяговая рама; 2 — рычаг; 3 — гидроцилиндр; 4 — тяга; 5 — заслонка; 6 — ковш; 7 — проушина низма выбрана таким образом, что при опускании ковша 6 с закрытой заслонкой 5 в положение копания на расстоянии менее 200 мм от грунтовой поверхности заслонка остается на месте, автоматически открывая зев ковша для набора грунта. Регулирование величины зева, при необходимости, производится машинистом с помощью гидроцилиндра 3 заслонки. При подъеме ковша, после его заполнения, происходит автоматическое закрытие заслонки. Величина открывания зева мо- |

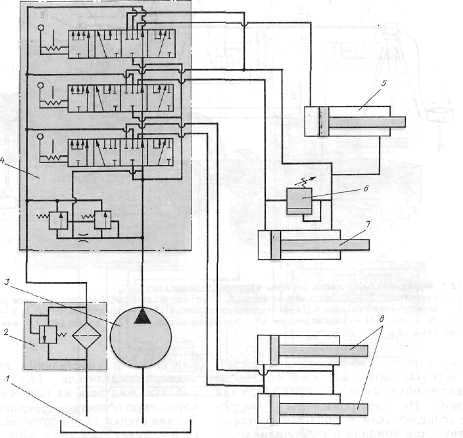

Гидравлическая система скрепера типа ДЗ-172.1 с ручным управлением предназначена для подъема-опускания ковша и заслонки, выдвижения и возврата назад задней стенки (рис. 12.6). Гидробак /, насос 3, гидрораспределитель 4 и фильтр 2 являются принадлежностью базового трактора и установлены на нем. Предохранительный гидроклапан 6 настроен на давление 4,5 МПа и предназначен для перепуска жидкости в случае принудительного подъема заслонки ковшом из нижнего положения, что возможно, например, при попадании камня между ковшом и ножом заслонки.

Автоматизированные скреперы типа ДЗ-172.5 оборудованы системой «Копир-Стабилоплан- ЮЛ» (рис. 12.7), которая обеспечивает автоматическое управление гидроцилиндрами 3 подъема-опускания ковша для выдерживания заданного положения режущей кромки и управление гидроцилиндром 12 для выдвижения задней стенки, подсыпки грунта и выемки

|

Похожие статьи:

poznayka.org

Гидравлическая схема скрепера ДЗ-172.5 — Мегаобучалка

/ — гидробак; 2 — фильтр; 3 — гидрораспределитель трактора; 4, 10 — предохранительные гидроклапаны; 5 — гидроцилиндр заслонки; 6 — гидроцилиндр задней стенки; 7 — гидроцилиндры ковша; 8 — гидроклапан обратный с дросселем; 9 — гидрораспределители; // — насос НШ-32У; 12 — насос НШ-100

Скрепер ДЗ-149-5предназначен для работы в районах с умеренным климатом. Он представляет собой двухосную прицепную машину на пневматических колесах (рис. 12.9) с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша. Скрепер по конструкции аналогичен ДЗ-172 и унифицирован с ним по отдельным элементам (передняя ось, тяговая и буферная

рамы, колеса, механизм управления заслонкой). Для наполнения ковша скрепера грунтом с «шапкой» необходимо применение трактора-толкача класса 10.

Гидравлическая”4 система скрепера подсоединена к гидросистеме трактора К-701. В ней, в отличие от скрепера ДЗ-172, предусмотрен гидрозамок для фиксации ковша в транспортном положении и предохранения рукавов

Скрепер ДЗ-149-5

/ — трактор К-701; 2 — ось передняя; 3 — тяговая рама; 4 — рычажный механизм заслонки; 5 — гидросистема; б — ковш с заслонкой и задней стенкой; 7 — пневмосистема; 8 — колесо; 9 — электрооборудование

Прицепные скреперы

| Показатель | Модель | ||

| ДЗ-111А | ДЗ-172.1, ДЗ-172.5 и модификации | ДЗ- 149-5 | |

| Вместимость ковша, м3 | |||

| геометрическая | 4,5 | 8,8 | 8,8 |

| номинальная (с «шапкой») | |||

| Грузоподъемность, т | 16,5 | 16,5 | |

| Базовый трактор: | |||

| модель | Т-4АП2 | Т-170.01-2 и моди- | К-701 |

| фикации | |||

| тяговый класс | |||

| мощность, кВт | |||

| максимальная скорость, км/ч | 9,32 | 10,4 | 33,8 |

| ширина резания, мм | |||

| максимальное заглубление, мм | |||

| Толщина слоя отсыпки, мм | |||

| Колесная база, мм | |||

| Колея колес, им: | |||

| передних | |||

| задних | 200(1 | 18,00— 25 | |

| Обозначение шин, дюйм | 14,00— 20 | 18,00— 25 | |

| Минимальный радиус поворота, мм | |||

| Габариты в транспортном положении | |||

| (с трактором) , мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Эксплуатационная масса, кг | 25205 (25385) | ||

| Выпуск | Прокрашен | Серийный | Прекращен |

| Изготовитель | Бердянский завод | ПО «Челябинский | Бердянский завод |

| дорожных машин | завод дорожных | дорожных машин | |

| машин им. Колю- | |||

| : щенко» |

высокого давления при транспортировке груженого скрепера, необходимость чего обусловлена достаточно высокой скоростью движения машины и

динамической нагруженностью в этом режиме. Учитывая высокую транспортную скорость, с целью обеспечения безопасности и возможности дви-

жения по дорогам общего назначения, на скрепере предусмотрены колесные тормоза, пневмосистема управления которыми подключена к трактору К-701, а также электрооборудование, содержащее габаритные огни, указатели поворота и стоп-сигнал. Техническая характеристика прицепных скреперов приведена в табл. 12.2.

Самоходные скреперы

Самоходные скреперы отличаются от прицепных меньшей проходимостью и требуют для работы более благоприятных дорожных условий. Силы тяги базовых одноосных тягачей и колесных тракторов недостаточны для самостоятельного заполнения ковша, поэтому грунт набирают с помощью трактора-толкача. Высокие транспортные скорости (8…12 м/с) самоходных скреперов позволяют эффективно разрабатывать и перевозить грунт на расстояние 500…5000 м. Так как транспортный режим составляет 80…90% времени рабочего цикла, то производительность самоходных скреперов в 2…2,5 раза выше чем у прицепных.

В соответствии с принятым типа-жем предусмотрен типоразмерный ряд, включающий самоходные скреперы с ковшами вместимостью 4,5; 8; 10; 15 и 25 м3. (Допуск на вместимость ковша +Ю%.)

Самоходные скреперы серийно выпускаются только с тяговой загруз-•кой ковша.

Скреперы ДЗ-87-1 (4,5 м3) и ДЗ-87-1А {5,0 м3)— самоходные трехосные скреперы на базе колесного трактора Т-150К- Скреперы ДЗ-87-1А является модернизацией скрепера ДЗ-87-1 и отличается увеличенной вместимостью ковша и отдельными конструктивными изменениями, направленными на повышение надежности, улучшение технологичности. По мере освоения ДЗ-87-1А скрепер ДЗ-87-1 будет снят с производства.

Скрепер ДЗ-87-1 (рис. 12.10) выполнен по полуприцепной схеме. Как показал опыт эксплуатации, благодаря хорошим сцепным качествам и значительной мощности трактора, скрепер на многих грунтах может самостоятельно заполнять ковш, что в совокупности с мобильностью и высокой скоростью обусловливает его эффективное использование при небольших объемах земляных работ. При необходимости, в качестве толкача могут быть использованы тракторы-толкачи типа ДТ-75 и ДТ-4АП2.

Скрепер предназначен для эксплуатации при температуре окружающей среды от —40 до +40Г)С.

Управление рабочими органами скрепера гидравлическое с принудительной разгрузкой ковша; заслонка

Скрепер ДЗ-87-1

/ — седельно-сцепное устройство; 2 — тяговая рама; 3 — рычажный механизм заслонки; 4 — гидросистема; 5 — ковш с заслонкой и задней стенкой; 6 — пневмосистема тормозов; 7 — колесо; 8 — электрооборудование;9 — трактор Т-150К

7 в

12.11. Гидравлическая схема скрепера ДЗ-87-1

/ — гидробак; 2 — фильтр; 3 — насос; 4 — гидрораспределитель; 5 — гидроцилиндр задней стенки; 6 — гидроцилиндр заслонки; 7 — гидроцилиндр ковша; 8 — гидроклапан замедлительный; 9 -— гидрозамок; 10—предохранительный гидроклапан

ковша управляется с помощью рычажного механизма, аналогичного скреперу ДЗ-.172 (см. рис. 12.5).

Схема гидросистемы скрепера представлена на рис. 12.11. В отличие от ранее рассмотренных схем в ней предусмотрен замедлительный клапан 3, позволяющий ковшу медленно опускаться для более точной планировки. На скрепере имеются колесные тормоза с пневматическим управлением и электрооборудование, подключенные к базовому трактору.

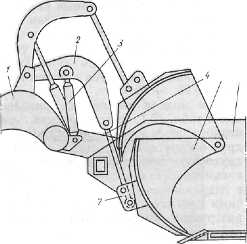

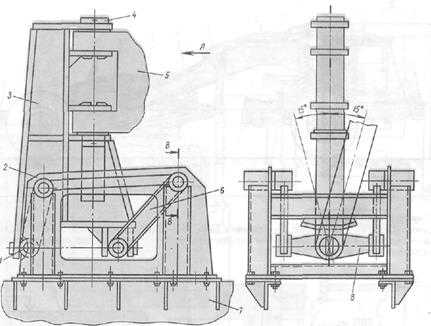

Отличительной особенностью скрепера ДЗ-87-1 является оригинальное

рычажное седельно-сцепное устройство (рис. 12.12), которое предназначено для соединения скреперного оборудования с трактором Т-150К и допускает поворот полуприцепа в плане на 90° в каждую сторону относительно продольной оси трактора, а также взаимное качание оборудования в вертикальной плоскости на 15° в обе стороны. Седельно-сцепное устройство состоит из портала 2, закрепленного на раме 7 трактора, гребня 3 шарнирно подвешенного на поперечинах 8, опирающихся на передние / и задние 6 рычаги, верхние концы которых паль-

|

12.12. Се дельно-сцепное устройство скрепераДЗ-87-1

1,6 — рычаги; 2 — портал; 3 — гребень; 4 — палец; 5 — тяговая рама; 7 — рама трактора; 8 —

поперечина

цами соединены с порталом 2. Гребень 3 седельно-сцепного устройства вертикальными пальцами 4 связан с тяговой рамой 5 скреперного оборудования и может прокачиваться на рычагах / и 6 в продольном направлении, что необходимо при переезде скрепера через неровности дороги. Так как передние / и задние 6 рычаги направлены один к другому под углом, то масса О ковша с грунтом и сопротивление Р, возникающее на ножах скрепера и его колесах, передаются трактору через седельно-сцепное устройство в условной точке О (см. рис. 12.10), которая получена пересечением осевых линий этих рычагов, поэтому рычаги I и 6 (см. рис. 12.12) расположены так, чтобы точка О находилась близко к опорной поверхности и середине колесной базы трактора. Благодаря этому достигается более равномерное распределение нагрузок на ведущие мосты трактора.

Скрепер МоАЗ-6014 выпускается взамен самоходного скрепера ДЗ-11П и эффективно используется при дальности транспортирования грунта в пределах 0,5.-.5 км.

В качестве толкача рекомендуется применять гусеничные тракторы мощностью 73,6…132,5 кВт или колесные тракторы и тягачи мощностью 147… …220 кВт, оборудованные специальным устройством для толкания или усиленным отвалом бульдозера.

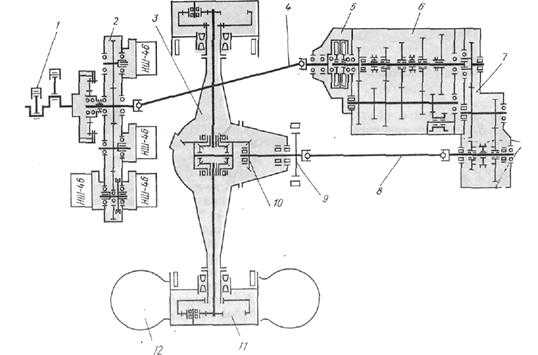

Скрепер МоАЗ-6014 (рис. 12.13) представляет собой двухосную машину на базе одноосного тягача МоАЗ-6442, являющегося передней осью. Трансмиссия тягача механическая (рис. 12.14). Предусмотрен выпуск тягачей и с гидромеханической трансмиссией. Управление рабочими органами скрепера гидравлическое (рис. 12.15), разгрузка ковша принудительная. Управление заслонкой этого скрепера производится непосредственным

Скрепер МоАЗ-6014

/ — одноосный тягач МоАЗ-6442; 2 — тяговая рама; 3 — гидроцилиндр ковша; 4 — заслонка; 5 — ковш; 6 — гидроцилиндр заслонки; 7— задняя стенка; 8 — гидроцилиндр задней стенки; 9 — седел ьно-сцепное устройство

megaobuchalka.ru

Гидравлическая схема скрепера ДЗ-172.5

/ — гидробак; 2 — фильтр; 3 — гидрораспределитель трактора; 4, 10 — предохранительные гидроклапаны; 5 — гидроцилиндр заслонки; 6 — гидроцилиндр задней стенки; 7 — гидроцилиндры ковша; 8 — гидроклапан обратный с дросселем; 9 — гидрораспределители; // — насос НШ-32У; 12 — насос НШ-100

Скрепер ДЗ-149-5предназначен для работы в районах с умеренным климатом. Он представляет собой двухосную прицепную машину на пневматических колесах (рис. 12.9) с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша. Скрепер по конструкции аналогичен ДЗ-172 и унифицирован с ним по отдельным элементам (передняя ось, тяговая и буферная

рамы, колеса, механизм управления заслонкой). Для наполнения ковша скрепера грунтом с «шапкой» необходимо применение трактора-толкача класса 10.

Гидравлическая”4 система скрепера подсоединена к гидросистеме трактора К-701. В ней, в отличие от скрепера ДЗ-172, предусмотрен гидрозамок для фиксации ковша в транспортном положении и предохранения рукавов

Скрепер ДЗ-149-5

/ — трактор К-701; 2 — ось передняя; 3 — тяговая рама; 4 — рычажный механизм заслонки; 5 — гидросистема; б — ковш с заслонкой и задней стенкой; 7 — пневмосистема; 8 — колесо; 9 — электрооборудование

Прицепные скреперы

| Показатель | Модель | ||

| ДЗ-111А | ДЗ-172.1, ДЗ-172.5 и модификации | ДЗ- 149-5 | |

| Вместимость ковша, м3 | |||

| геометрическая | 4,5 | 8,8 | 8,8 |

| номинальная (с «шапкой») | |||

| Грузоподъемность, т | 16,5 | 16,5 | |

| Базовый трактор: | |||

| модель | Т-4АП2 | Т-170.01-2 и моди- | К-701 |

| фикации | |||

| тяговый класс | |||

| мощность, кВт | |||

| максимальная скорость, км/ч | 9,32 | 10,4 | 33,8 |

| ширина резания, мм | |||

| максимальное заглубление, мм | |||

| Толщина слоя отсыпки, мм | |||

| Колесная база, мм | |||

| Колея колес, им: | |||

| передних | |||

| задних | 200(1 | 18,00— 25 | |

| Обозначение шин, дюйм | 14,00— 20 | 18,00— 25 | |

| Минимальный радиус поворота, мм | |||

| Габариты в транспортном положении | |||

| (с трактором) , мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Эксплуатационная масса, кг | 25205 (25385) | ||

| Выпуск | Прокрашен | Серийный | Прекращен |

| Изготовитель | Бердянский завод | ПО «Челябинский | Бердянский завод |

| дорожных машин | завод дорожных | дорожных машин | |

| машин им. Колю- | |||

| : щенко» |

высокого давления при транспортировке груженого скрепера, необходимость чего обусловлена достаточно высокой скоростью движения машины и

динамической нагруженностью в этом режиме. Учитывая высокую транспортную скорость, с целью обеспечения безопасности и возможности дви-

жения по дорогам общего назначения, на скрепере предусмотрены колесные тормоза, пневмосистема управления которыми подключена к трактору К-701, а также электрооборудование, содержащее габаритные огни, указатели поворота и стоп-сигнал. Техническая характеристика прицепных скреперов приведена в табл. 12.2.

Похожие статьи:

poznayka.org

1.3. Скреперы

Скрепер является землеройно-транспортной машиной цикличного действия и предназначен для послойной разработки, транспортирования и отсыпки грунтов I и II категорий, а также предварительно разрыхленных грунтов III и IV категорий, не содержащих сосредоточенных каменистых включений. В зависимости от конструкции скреперы классифицируются по способу соединения скреперного оборудования с тягачом, по вместимости ковша, способу загрузки и разгрузки ковша, а также типу управления рабочим органом.

По способу соединения скреперного оборудования с тягачом скреперы подразделяются на прицепные, полуприцепные и самоходные. У прицепных скреперов скреперное оборудование имеет двухосную ходовую часть, а у полуприцепных скреперов оно опирается на одноосную ходовую часть, поэтому часть нагрузки передается на тягач. У самоходных скреперов имеется по одной оси у тягача и скреперного оборудования.

По вместимости ковша скреперы условно подразделяются на скреперы с ковшом малой вместимости (3…4,5 м3), с ковшом редней вместимости (7…8 м3) и с ковшом большой вместимостью (9 м3 и более). Вместимость ковша для прицепных скреперов следующая: 3, 4,5, 8 (7), 10, 15 и 25 м3; для самоходных: 8, 10, 15, 5 и 40 м3.

По способу разгрузки ковша выделяют в основном скреперы с принудительной разгрузкой. Принудительная разгрузка ковша скрепера чаще осуществляется путем перемещения вперед его задней стенки. Ковш при этом способе разгружается быстрее, чем при свободной разгрузке, прием на продолжительность выгрузки не оказывает влияние категория грунта и его состояние.

По способу управления рабочими органами различаются скреперы с гидравлическим и электрогидравлическим управлением. Прицепной скрепер ДЗ-33 (рис. 1.18) предназначен для послойной разработки и планирования грунтов I и II категорий, не содержащих каменистых включений. Ковш скрепера имеет подвижную заднюю стенку, с помощью которой производится разгрузка грунта путем ее перемещения гидроцилиндром, корпус которого закреплен на дышле, а его шток соединен с передней частью ковша. При выдвижении штока цилиндра ковш опускается и его ножи заглубляются в грунт, а при втягивании ковш поднимается и одновременно опускается заслонка ковша с помощью третьего гидроцилиндра, перекрывая переднюю часть ковша. Для разгрузки ковш опускают, одновременно поднимают заслонку и передвигают стенку по роликам, выталкивая из него грунт. Скрепер имеет модификацию ДЗ-ЗЗА. Скрепер ДЗ-114А применяется для послойной разработки грунтов I и II категорий и предварительно разрыхленных III и ГУ категорий. Конструктивно этот скрепер выполнен так же, как и скреперы ДЗ-33, ДЗ-111 и по ряду деталей он с ними унифицирован. Отличается от скрепера ДЗ-33 (см. рис. 1.18) большими размерами ковша, наличием двух цилиндров для подъема и опускания ковша и заслонки вместо одного. Разгрузка ковша — принудительная, осуществляется выдвижением задней стенки. Ковш скрепера с заслонкой и задней стенкой, а также гидросистема унифицированы с самоходным скрепером ДЗ-87-1.

Прицепной скрепер ДЗ-172.1 (рис. 1.19) состоит из базового гусеничного трактора Т-170.01 и скреперного оборудования со сцепным устройством. Скреперное оборудование используется для набора, перевозки и выгрузки грунта; оно включает в себя: переднюю ось, типовую раму, открытый сверху ковш с буфером и задние колеса. С передней стороны ковш закрывается шарнирно закрепленной на боковых стенках заслонкой. С тыльной стороны установлена подвижная стенка, опирающаяся через ролики на днище и буфер. На передней кромке днища крепятся ножи для срезания слоя грунта, а в передней наружной части боковых стенок ковша — ножи для подрезания слоя грунта по бокам. Ковш, заслонка и задняя стенка перемещаются с помощью гидроцилиндров, управляемых от гидросистемы базового трактора. Модификациями являются прицепные скреперы с ручным управлением и электростартерным пуском ДЗ-172.1-02, ДЗ-172.1-03, ДЗ-172.1-04, а также автоматизированные с электростартерным пуском модели ДЗ-172.5-02, ДЗ-172.5-03, ДЗ-172.5-04.

Полуприцепной скрепер ДЗ-87-1(рис. 1.20) предназначен для послойной разработки и перемещения грунтов I и II категорий и предварительно разрыхленных III и IV категорий, не содержащих каменистых включений; он выполнен полуприцепным к колесному трактору Т-150К. Соединение скреперного оборудования с трактором осуществляется с помощью рычажного седельно-сцепного

устройства. Ковш, заслонка и задняя стенка скрепера полностью унифицированы с аналогичными сборочными единицами скрепера ДЗ-111 А. Управление рабочими органами скрепера гидравлическое с принудительной разгрузкой ковша; заслонка ковша управляется с помощью рычажного механизма, аналогичного скреперу ДЗ-172.1 (см. рис. 1.19). Рычажный механизм управления заслонкой включает гидроцилиндр, обеспечивающий ее подъем и опускание. В гидросистеме скрепера предусмотрен замедлительный клапан, позволяющий ковшу медленно опускаться для более точной планировки. На скрепере также имеются колесные тормоза с пневматическим управлением. Модернизацией скрепера ДЗ-87-1 является образец ДЗ-87-1 А, отличающийся от прототипа увеличенной вместимостью ковша и отдельными конструктивными изменениями, направленными на повышение надежности, улучшение технологичности.

Самоходный скрепер ДЗ-11П(рис. 1.21) предназначен для послойной разработки и перемещения грунтов I и II категорий и предварительно разрыхленных III и IV категорий. Скреперное оборудование с тягачом соединено с помощью седельно-сцепного устройства. Управление ковшом, заслонкой и задней стенкой производится гидросистемой. Она используется также для управления поворотом скрепера. Привод тормозов колес тягача и скреперного оборудования — пневматический, в задней части скрепера имеется буфер.

Самоходный скрепер МоАЗ-6014(рис. 1.22) наиболее эффективно используется при дальности транспортирования разрабатываемого грунта на расстояние 0,5…5 км. Трансмиссия механическая, состоит из сцепления, коробки передач, дополнительной коробки. Имеются модификации (МоАЗ-60146, МоАЗ-60147, МоАЗ-60148) с гидромеханической трансмиссией. Коробка передач трехходовая, пятиступенчатая с синхронизаторами. Дополнительная коробка двухступенчатая, трехвальная, обеспечивает диапа-

30 зон скоростей от 5 км/ч при заборе грунта до 44 км/ч при его транспортировании. Мост тягача ведущий, состоит из центрального

редуктора, межколесного дифференциала, колесной передачи и полуосей. Рулевое управление гидравлическое с механической обратной связью, позволяет поворачивать тягач до 85° в обе стороны относительно продольной оси симметрии гидроцилиндрами двустороннего действия. Рабочие тормоза колодочные, барабанного типа для всех колес имеют пневматический раздельный привод для передних и задних колес. В гидросистеме находится четыре насоса НШ50У-3, два из которых работают на гидроконтур рулевого управления, а еще два — на гидроконтур скреперного ковша. Одноосный тягач и полуприцепной скрепер сцепляются двухшарнирным седельно-сцепным устройством, обеспечивающим угол поворота тягача относительно скрепера в вертикальной плоскости в каждую сторону 15° и в горизонтальной плоскости 85°. Кабина машиниста с механизмом опрокидывания, крепится к раме тягача в четырех точках через резиновые амортизаторы для снижения вибрации.

г к

Е

Самоходный скрепер ДЗ-13Б(рис. 1.23) является модернизацией самоходного скрепера ДЗ-13А. Он предназначен для послойной разработки грунтов, не содержащих каменистых включений размером более 350 мм. Набор грунта должен производиться с помощью трактора-толкача тягового класса 25 — 35, оборудованного отвалом бульдозера или толкающим устройством. Скрепер ДЗ-13Б представляет собой двухосную машину на базе одноосного тягача БелАЗ-7442, трансмиссия которого — гидромеханическая. Пневмогидравлическая подвеска тягача позволяет реализовать высокие скорости в. транспортном режиме работы скрепераУправление рабочими органами скрепера — гидравлическое, в гидросистеме предусмотрено гидравлическое управление гидрораспределителем с помощью блоков управления. Заслонка этого скрепера управляется с помощью рычажного механизма, аналогичного ДЗ-172.1 (см. рис. 1.19).

Прототипом скреперов ДЗ-13А и ДЗ-13Б является самоходный скрепер ДЗ-13, предназначенный для послойной разработки, транспортирования и отсыпки грунтов I и II категорий и предварительно разрыхленных грунтов III и IV категорий. По конструктивному исполнению он аналогичен скреперу ДЗ-11П. Скрепер ДЗ-13 выполнен самоходным на мощном тягаче МоАЗ-546П с ковшом большой вместимости. Его применяют на строительстве земляных сооружений со средними объемами работ. Колеса тягача и скреперного оборудования унифицированы, привод тормозов — пневматический.

Самоходный скрепер ДЗ-194(рис. 1.24) представляет собой зем-леройно-транспортную машину, сочетающую качества дозера (накопителя грунта) с бульдозерным и скреперным оборудованием. Он наиболее эффективен при послойной разработке грунта III и IV категорий, последующей его транспортировки на расстояние до 500…600 м. Наличие бульдозерного и скреперного оборудования ускоряет разработку грунта, заполнение им ковша, а также перемещение грунта в ковше без потерь к месту разгрузки и разравнивания. Базовой машиной служит гусеничное ходовое устройство тракторного типа, на котором смонтированы силовая установка, трансмиссионный блок, кабинный модуль, бульдозерное и скреперное оборудование. Бульдозерный отвал шириной 5260 мм и высотой 1830 мм выполнен полусферическим, откладывающимся с перекосом с объемом призмы включения 14 м3.

Рис. 1.24. Самоходный скрепер-дозер ДЗ-194: 1,2 — нижнее и верхнее положения отвала; 3 — транспортное положение отвала; 4— передняя стенка; 5 — скреперный ковш; 6 — задняя стенка; 7 — базовая

машина

скреперного ковша осуществляется тяговым усилием базовой машины, а разгрузка — принудительно поворотом задней стенки ковша.

Технические характеристики скреперов приведены в табл. 1.5.

studfiles.net

Технические характеристики отечественных скреперов

Новые рефераты:

- Повышение пенсионного возраста.

- Безработица и её социально-экономические последствия.

- Основные направления в развитии социологической теории ХХ века.

- Колебательные реакции.

- Предмет формальной логики.

- Роль и значение времени в управлении.

- Античная философия.

- Социальная поддержка многодетных семей (на примере Архангельской области).

- Рыночные структуры.

- Причины и типология кризисов в социально-экономических системах.

- Этапы реинжиниринга бизнес-процессов. Роль творчества в процессе реинжиниринга.

Спорт Технические характеристики отечественных скреперов

Количество просмотров публикации Технические характеристики отечественных скреперов – 1542

Наименование параметра Значение Тема статьи: Технические характеристики отечественных скреперов Рубрика (тематическая категория) Спорт Показатели Прицепные Самоходные ДЗ-79 ДЗ-77А-1 ДЗ-149-5 ДЗ-172.1 ДЗ-357Г ДЗ-87-1А ДЗ-13Б* Вместимость ковша, м3 8,8 8,8 8,8 4,5 Трактор Т-330 Т-130МГ -2 К-701 Т-170.00.2 МоАЗ-546П Т-150К БелАЗ-531м Ширина резания, м 3,02 2,6 2,85 2,75 2,82 2,43 3,43 Заглубление, м 0,31 0,35 0,15 0,15 0,15 0,15 0,2 Грузоподъемность, т 16,5 16,4 9,8 Толщина отсыпаемого слоя, м 0,5 0,5 0,4 0,4 0,4 0,4 0,15-0,51 Скорость движения, км/ч 16,4 10.5 33,8 10,5 Масса, т 18,6 9,8 (без трактора) 22,7 23,41 19,6 12,3 Производительность эксплуатационная среднечасовая, м3/ч 53,3 31,3 29,8 16,8 41,8 24,2 29,8 16,8 30,7 24,3 18,9 15,4 67,1 54,7 * С системой ʼʼКопир-Стабллоплан—10Лʼʼ

Бульдозерные работы.

3.3.1. Бульдозеры на гусеничном ходу.

ʼʼПромтракторʼʼ

Т-11.01ЯМ.

РАБОЧИЕ ГАБАРИТЫ.

Технические характеристики.

Мощность-173л.с. (127 кВт)

Емкость отвала, м3 7,5 Длина отвала * на ширину отвала, мм*мм 4060*1475 Высота подъема над землей, мм. Заглубление отвала,мм. Масса трактора, кг. Рыхлительное оборудование Число зубьев Максимальное заглубление,мм Максимальная высота подъема,мм. Технические характеристики отечественных скреперов – понятие и виды. Классификация и особенности категории “Технические характеристики отечественных скреперов” 2014, 2015-2016.

referatwork.ru

Скреперы с гидравлическим управлением — Строительные СНИПы, ГОСТы, сметы, ЕНиР,

К современным скреперам с гидравлическим управлением рабочих органов относятся ДЗ-ЗЗА, ДЗ-111А, ДЗ-20Б, ДЗ-20В, ДЗ-77А, ДЗ-77С и более мощные — ДЗ-79 и ДЗ-80.

Рис. 4.9. Скрепер ДЗ-20В с гидравлическим управлением:

1 — передняя ось и дышло; 2 — тяговая рама с хоботом; 3 — заслонка ковша; 4 — ковш; 5 — упряжные тяги; 6 — ‘задняя стенка ковша; 7 — буфер; 8 — ножи; 9 — гидросистема управления

Из скреперов с ковшом средней ёмкости (вместимости) получили в дорожном строительстве широкое распространение скреперы ДЗ-20Б, ДЗ-20В и ДЗ-77А; базовым трактором для которых служит Т-130.1.Г.2.

Скрепер ДЗ-20В с ковшом средней ёмкости (вместимости) 7 м³ работает в сцепе с базовым трактором Т-130.1.Г-2 (рис. 4.9).

Ковш скрепера имеет принудительную разгрузку.

Передняя ось скрепера (рис. 4.10) посредством дышла 3 присоединяется к буксирной скобе трактора. Тяговое усилие через дышло и переднюю ось от трактора передается к тяговой раме скрепера. Передняя ось в средней части снабжена шаровым шарниром, предназначенным для соединения ее с хоботом тяговой рамы. Дышло оси имеет прицепную серьгу 4. Длина дышла регулируется наличием на прицепной серьге винтовой нарезки и гайки.

Рис. 4.10. Передняя ось с дышлом скрепера ДЗ-20В

Сверху над стыком балки 1 передней оси и дышла 3 приварена специальная опора 9, несущая конический хвостовик шарового шкворня 5, закрепленного в опоре посредством болта. Шаровая головка шкворня охвачена сферическим вкладышем 7 и крышкой 8, прикрепленными общими болтами к шаровой опоре хобота тяговой рамы. Снизу к переднему концу дышла 3 приварена опора 12, в которой размещен хвостовик продольного тягового шкворня 11. К шкворню посредством упряжного пальца 10 присоединена прицепная серьга 4, которая имеющимся на ней отверстием надевается на шкворень буксирной скобы трактора. Для усиления балки 1 предусмотрены подкосы 2.

Шаровое соединение тяговой рамы с передней осью, а также взаимно перпендикулярное расположение прицепного устройства благодаря особенностям их конструкции обеспечивают свободу поворотов передней оси с дышлом в трех плоскостях относительно базисного трактора и тяговой рамы скрепера, что в свою очередь обеспечивает скреперу возможность свободного рулевого маневрирования и прохождения по неровностям пути.

Подача смазки к сферической поверхности соединения тяговой рамы с передней осью обеспечивается по трубке 6, на конце которой имеется пресс-масленка. Смазка к шкворню 11 подается через пресс-масленку, закрепленную на опоре 12. Упряжной палец 10 серьги смазывается периодически вручную.

Рис. 4.11. Тяговая рама с хоботом скрепера ДЗ-20В

Рис. 4.1.2. Ковш скрепера ДЗ-20В

Тяговая рама с хоботом (рис. 4.11) соединяет ковш скрепера с передней осью и передает усилие от трактора через дышло передней оси к ковшу.

На переднем конце хобота 2 приварена шаровая опора 1, с помощью которой тяговая рама соединяется со шкворнем передней оси. На поперечной трубчатой балке 3 размещены кронштейны 4, предназначенные для шарнирной подвески гидроцилиндров подъёма ковша. На концах боковых тяг 5 приварены цапфы с крышками для соединения с упряжными шарнирами 6, имеющимися на боковых (правой и левой) стенках ковша. Все части тяговой рамы представляют собой сварную конструкцию коробчатого сечения.

Ковш (рис. 4.12) скрепера, представляющий собой пространственную конструкцию, служит в качестве ёмкости для грунта, несущей также на себе ножи (боковые 2, средние 11 и крайние 12), заслонку и разгружающую стенку. Ковш как основной узел скрепера воспринимает на себя значительные весовые и тяговые нагрузки (вертикальные и горизонтальные, действующие на ковш скрепера в процессе эксплуатации). Спереди ковш закрывается заслонкой, а сзади ограничен выдвижной разгружающей стенкой. Ковш состоит из двух боковых стенок 5 и 13 и днища 10, Стенки и днище ковша в целях придания им жесткости снаружи усилены накладками. В передней части боковые стенки соединены передней связью 14, на которой укреплены кронштейны 75 для гидроцилиндров подъёма ковша. С задней стороны эти стенки соединены металлическими связями 6, состоящими из нижних и верхних поперечных связей и пространственной фермы. К нижней части этой фермы прикреплена балка 9, в которую с торцов жестко вмонтированы две полуоси задних колес скрепера, а сзади приварен буфер 8 с кронштейном 7, предназначенным для подвески гидроцилиндра привода разгружающей стенки. С наружной стороны боковых стенок укреплены упряжные шарниры 1, предназначенные для соединения ковша с тяговой рамой скрепера. На ковше имеются также проушины 3 и 4: первые для подвески передней заслонки, вторые — для гидроцилиндров заслонки.

Заслонка (рис. 4.13) скрепера, представляющая собой раму с изогнутым металлическим листом, предназначена для регулирования ширины щели ковша при резании грунта и поступлении его в ковш. Заслонка состоит из соединительной обечайки (обоймы) 1, изогнутого лобового листа 6, двух щек 5 и рычага 4. На концах рычага имеются проушины 3, посредством которых рычаг заслонки с помощью пальцев соединяется с проушинами, размещенными на боковых стенках ковша. В верхней части рычага приварены стойки 2, к которым также посредством пальцев шарнирно присоединены головки 7 штоков гидроцилиндров управления заслонкой. Сами гидроцилиндры шарнирно подвешены к проушинам 3 (см. рис. 4.12), имеющимся на боковых стенках ковша. Лобовой щит заслонки со щеками размещен внутри ковша между боковыми его стенками, а рычаги заслонки и гидроцилиндры ее управления вследствие верхнего расположения обоймы размещаются вне ковша, вне боковых его стенок. Такое размещение рычагов и гидроцилиндров заслонки не мешает наполнению ковша скрепера грунтом.

Разгружающая задняя стенка ковша (рис. 4.14) выполнена в виде слегка изогнутого щита 1 с жестко присоединенным к тыльной его стороне толкателем (хвостовиком) 4. Жесткость присоединения толкателя к щиту обеспечивается наклонными и горизонтальными подкосами 2 и 6. На толкателе в месте стыка подкосов приварены две рядом расположенные проушины, предназначенные для присоединения головки штока разгружающего гидроцилиндра. Сам гидроцилиндр присоединен к кронштейну буфера 8 (см. рис. 4.12).

На боковых и нижних кромках щита 1, а также на хвостовой части толкателя 4 в специальных кронштейнах размещены ролики 5 и 5, обеспечивающие более легкое перемещение разгружающей стенки. Ролики 5 на хвостовой части толкателя перемещаются по направляющим буферной металлоконструкции, а ролики 3, размещенные на боковых и нижних кромках щита, — по плоским направляющим, приваренным на боковых стенках ковша и на днище. Такое размещение роликов исключает возможность перекоса разгружающей стенки и защемления ее в ковше.

Рис. 4.13. Заслонка скрепера ДЗ-20В:

а — вид сбоку; б — присоединение штока цилиндра; в — подвеска заслонки

Гидросистема скрепера ДЗ-20В (рис. 4.15) состоит из двух обособленных частей, одна из них монтируется на базисном тракторе (рис. 4,15, а), а другая — на скрепере (рис. 4.15, б). Та часть гидросистемы, которая смонтирована на тракторе, состоит из шестеренчатого масляного насоса 1, гидрораспределителя 2, рычагов управления и масляного бака 3. Часть гидросистемы, которая смонтирована на скрепере, состоит из исполнительных рабочих гидроцилиндров 4, 5 и 6. Обе части гидросистемы соединены между собой гибкими шлангами высокого давления 7, а вся гидросистема — стальными трубопроводами 8.

В процессе работы скрепера при помощи гидроцилиндров 4 опускают и поднимают ковш, тем самым регулируют толщину срезаемой стружки разрабатываемого грунта, соответственно регулируется также и тяговая нагрузка двигателя базового трактора. Гидроцилиндры 5 обеспечивают подъём передней заслонки при загрузке ковша и её опускание после того, как ковш будет загружен. Перед разгрузкой ковша переднюю заслонку открывают полностью, вследствие чего грунт с заслонки и из передней части ковша высыпается наружу — в возводимую насыпь или в другие сооружения. Гидроцилиндр 6, размещенный внутри металлоконструкции буфера, обеспечивает надвигание задней разгружающей стенки при разгрузке ковша и возвращение её в исходное положение после разгрузки.

Рис. 4.14. Разгружающая задняя стенка скрепера ДЗ-20В

По принципиальным конструктивным решениям прицепные скреперы с гидравлическим управлением в значительной мере повторяют друг друга, за исключением таких общих показателей, как мощность базового тягача, вместимость ковша и др., а также некоторых частных особенностей по отдельным узлам и деталям.

Рис. 4.15. Схема гидросистемы скрепера ДЗ-20В

Скреперы с принудительной загрузкой ковша. К таким конструкциям относится скрепер ДЗ-49. Скреперы с элеваторной загрузкой (рис. 4.16) могут применяться как на сухих сыпучих песках, разработка которых обычными скреперами из-за плохого заполнения ковша затруднительна и неэффективна, так и на ллотных связных грунтах, разработка которых обычными скреперами требует дополнительных машин в виде рыхлителей, толкачей и т. д. К недостаткам скреперов с элеваторной загрузкой относится невозможность их применения на влажных и липких грунтах.

Рис. 4.16. Схема скрепера ДЗ-49 с элеваторной загрузкой ковща:

1 — гидросистема; 2 — сцепное устройство; 3 — передняя ось; 4 — тяговая рама; 5 — гидроцилиндр подъёма; 6 — отжимное устройство; 7 — элеватор; 8 — ковш; 9 — силовая рама; 10 — гидроцилиндр ковша

Ковш скрепера с принудительной загрузкой бездонный, снизу и сзади закрыт опрокидным .днищем. В передней части ковш ограничен установленным в нем наклонным скребковым элеватором, который приводится от отдельного гидродвигателя общей гидросистемы базисного трактора через редукторную передачу. Скребки элеватора закреплены на двух параллельно расположенных цепях, проводимых в движение от звёдочек. Ширина скребков элеватора 1680 мм, высота их 130 мм, шаг крепления 300 мм. Скорость движения цепей скребкового элеватора 0,8 — 1,6 м/с. Средняя толщина снимаемой скребками стружки грунта равна 40—80 мм (в зависимости от группы разрабатываемых грунтов и их состояния),

При включенном в работу гидродвигателе в движение приходит элеватор, снимая во время работы грунт слоями и подавая его в ковш скрепера. При этом ковш может быть наполнен с «шапкой», т. е. с коэффициентом наполнения более 1,0. Для обычных скреперов этот коэффициент всегда ниже 1,0 (если не применяются дополнительные средства механизации в виде тракторов-толкателей).

Поверхность, разрабатываемая скрепером с рабочим органом в виде равных скребков значительной длины (1680 мм), в дальнейшем не требует планировки, что способствует увеличению производительности таких машин по сравнению с обычными скреперами.

Скрепер ДЗ-49 работает в сцепе с трактором ДТ-75-С2. Сцепное устройство скрепера с базовым трактором аналогично такому же устройству рассмотренных выше скреперов. Вместимость ковша скрепера с элеваторной загрузкой 5 м³, с «шапкой» до 6 м³.

Гидравлическая система скрепера состоит из двух частей (в отличие от схем, применяемых для обычных скреперов): одна — для управления скрепером, другая — для управления элеватором. Гидравлическая система управления скрепером (рис. 4.17, а) включает шестеренчатый насос 1 типа НШ-46Д, гидроцилиндр подъёма ковша 2, два гидроцилиндра 3 опрокидывания ковша и трехсекционный гидрораспределитель 4 типа Р-75-113. Гидравлическая система управления элеватором (рис. 4.17, б) состоит из гидродвигателя 5 типа ЛМН-100, гидрораспределите,-ля 6 типа Р-150 и шестеренчатого насоса 7 типа НШ-98. В гидросистему входят редукционные клапаны, трубопроводы, шланги, масляные баки и др. Рабочее давление в системе 10 МПа.

Наиболее устойчиво скрепер работает на II передаче, обеспечивающей скорость цепей элеватора 0,29-0,38 м/с при толщине снимаемой скребками стружки 50-70 мм и скорости скрепера в 3,15—4,25 раза меньшей, чем скорость цепей элеватора.

Для разработки различных грунтов, включая твердые и мерзлые грунты, скребки, днище и другие части элеваторных скреперов, рекомендуется армировать накладками из высокопрочных сталей.

Рис. 4.17. Схема гидравлической системы управления скрепером Д349 с элеваторной загрузкой ковша

Из новых моделей, принципиально отличающихся от обычных скреперов, базовыми машинами для которых служат промышленные гусеничные тракторы, Челябинским заводом дорожных машин выпускаются скреперы ДЗ-79 и ДЗ-80 на базе тракторов Т-330 и Т-500. Скреперы предназначены для разработки и планировки грунтов I и II групп и предварительно разрыхленных грунтов III и IV групп, не содержащих сосредоточенных каменистых включений, а также для транспортирования и разгрузки этих грунтов в возводимые сооружения или в отвалы с разравниванием отсыпаемого слоя на значительные расстояния — до 3000 м.

snip1.ru

Добавить комментарий