При чистом фильтре давление в сливной линии должно быть не более – Выбор и применение фильтровдля очистки рабочих жидкостей в гидравлических системах мобильных машин(Часть 2)

АЛ-30(131)ПМ-506Д – wiki-fire.org

Это заготовка статьи – вы можете приложить и свои усилия, что бы она обрела окончательную форму!

Модель: АЛ-30(131)ПМ-506Д

Показатели назначения

” + X + “

“)};” + X + “

“)};” + X + “

“)};Показатели надежности

Показатели экономного использования топлива

Эргономические показатели

Показатели транспортабельности

АЛ-30(131)ПМ-506Д

©Фото – Игорь Жуков, 2014

АЛ-30(131)ПМ-506Д

©Фото – Игорь Жуков, 2014

На современном этапе промышленностью освоен выпуск множества моделей высотной спасательной техники (пожарные автолестницы и автоподъемники).

Наиболее востребованными пожарной охраной России являются 30-метровые автолестницы, которые выпускаются в течении длительного времени и остаются основной спасательной единицей.

Одним из направлений рационального подхода к созданию современных пожарных автомобилей является модернизация путём капитального (восстановительного) ремонта или реконструкции пожарных автомобилей находящихся в эксплуатации. В конце двадцатого века основной выпуск отечественных пожарных автолестниц осуществлялся на шасси автомобиля ЗиЛ-131. В связи с этим модернизация пожарных автолестниц в большей мере производится на данных шасси и, как правило, осуществляется путём переоборудования (превращения) АЛ-30(131)ПМ-506 в АЛ-30(131)ПМ-506Д.

Таким образом, в настоящее время АЛ-30(131)ПМ-506Д является одной из самых распространённых моделей отечественных пожарных автолестниц. И действительно, среди семейства отечественных 30-метровых пожарных автолестниц, АЛ-30(131)ПМ-506Д достаточно компактна, маневренна, надёжна в эксплуатации, проста в управлении, сравнительно не дорога, как по стоимости, так и в эксплуатации и отвечающая требованиям современных отечественных стандартов. [1]

Вместе с тем, в настоящее время АЛ-30(131)ПМ-506Д постепенно вытесняется более современными моделями пожарных автолетниц. Связано это в первую очередь со снижением объемов производства грузовых автомобилей ЗИЛ-131 (а т.ж. “Амур”) и внедрением новых шасси.

История создания

АЛ-30(131)ПМ-506Д является модернизацией АЛ-30(131)ПМ-506В. Модель же АЛ-30(131)ПМ-506В, в свою очередь, является последовательной модернизацией более ранней, первой серийной автолестницы производства СССР – АЛ-30(131)Л21.Модернизация проведена с целью повышения технических показателей автолестницы.[3][5]

Модель АЛ-30(131)ПМ-506В отличается от АЛ-30(131)Л21 немного увеличенной высотой подъёма – каждому из колен автолестницы добавили 30 см.

Модель АЛ-30(131)ПМ-506Д отличается от АЛ-30(131)ПМ-506В основательно переработанной поворотной частью. Заменена гидравлика и органы управления.[3]

Назначение

Пожарная автолестница предназначена:Автолестница изготавливается (модернизируется ) предприятием ОАО “Пожтехника”.

| Время маневров лестницы, с, при: | |

| подъеме от 0° до 75° | 25±5 |

| опускании от 75° до 0° | 25±5 |

| выдвигании на полную длину при угле подъема лестницы 75° | 20±5 |

| повороте колен на 360° вправо или влево при сдвинутой лестнице, поднятой на 75° | 45±15 |

| Время установки на выносные опоры, с | 50 |

Автолестница состоит из следующих основных частей:

- шасси;

- силовой группы;

- опорного основания;

- подъемно-поворотного основания;

- гидромеханизмов;

- комплекта колен;

- пульт управления и блокировки;

- электрооборудования и др.

Перечисленные устройства и механизмы обеспечивают:

- устойчивость при работе;

- выравнивание комплекта колен;

- подъем-опускание комплекта колен;

- выдвигание-сдвигание колен;

- поворот лестницы вокруг вертикальной оси.

Все узлы и механизмы автолестницы смонтированы на шасси ЗИЛ-131. Опорное основание, состоящее из четырех опор и рамы, закреплено на раме шасси. К раме опорного основания крепится подъемно-поворотное основание с четырьмя коленами, соединенными телескопически.

Принцип работы автолестницы заключается в подаче ее вершины в необходимую точку пространства в пределах поля движения с использованием подъема, выдвигания и поворота лестницы. [5]

Модель АЛ-30(131)ПМ-506Д

Модель АЛ-30(131)ПМ-506Д

Шасси

Базой для установки агрегатов и систем автолестницы служит шасси серийного автомобиля ЗИЛ-131.Шасси автомобиля доработано:

под капотом двигателя у воздушного фильтра установлен пневмоцилиндр управления двигателем. [5]

Силовая группа

Силовая группа предназначена для подачи рабочей жидкости от гидронасоса к исполнительным органам гидропривода автолестницы. В состав силовой группы входят следующие составные части:- коробка отбора мощности,

- гидронасос,

- бак масляный,

- фильтры,

- аварийный привод,

- гидроаппаратура управления и трубопроводы.

От бака рабочая жидкость по трубопроводу самотеком поступает во всасывающую полость гидронасоса и от него под давлением по напорной линии подается через гидораспределитель к нижнему контуру, либо через маслотокопереход к верхнему контуру и далее к гидроагрегатам. Слив рабочей жидкости от исполнительных органов гидропривода в бак производится по сливной линии через фильтр.

Для слива в бак утечек рабочей жидкости из гидроагрегатов предусмотрена отдельная дренажная линия. [5]

Гидропривод

Гидропривод механизмов автолестницы выполнен по открытой однонасосной схеме.Регулирование скоростей исполнительных механизмов осуществляется изменением объема рабочей жидкости, подаваемой в гидроагрегаты.

При включении коробки отбора мощности (КОМ-1) насос засасывает рабочую жидкость из бака и подает через блок обратных клапанов, гидрораспределитель, через фильтр в бак. Давление в гидросистеме 0-0,2 МПа (0-2 кгс/см2). Обороты двигателя составляют 600-800 мин.-1.

Включение гидрораспределителя осуществляется переключателем на ящике управления, установленного на задней стенке кабины водителя.

При включении переключателя в положение, соответствующее загрузке нижнего (опорного) контура, срабатывает электромагнит YA4 гидрораспределителя и поток рабочей жидкости по напорной линии поступает к гидрораспределителю. Одновременно происходит срабатывание пневмоцилиндра управления двигателем, который повышает обороты двигателя шасси до рабочего режима. Давление рабочей жидкости в гидросистеме нижнею контура составляет 0-0,2 МПа (0-2 кгс/см2).

Происходит слив рабочей жидкости в бак.

При отклонении рукояток управления опорами из нейтрального положения слив рабочей жидкости в бак перекрывается, давление в гидросистеме нижнего контура повышается до 17 МПа (170кгс/см2), рабочая жидкость через гидрозамки поступает в поршневую полость гидроцилиндров происходит опускание опор.

При отклонении рукояток в противоположную сторону рабочая жидкость поступает в штоковую полость гидроцилиндров, происходит подъем опор. В рабочем режиме при расходе, меньшем производительности насоса, избыток рабочей жидкости сливается из напорной линии в сливную через предохранительный клапан гидрораспределителя.

При выдвигании передних опор происходит блокировка рессор шасси гидроцилиндрами. Запирание рабочей жидкости в гидроцилиндрах опорного контура осуществляется гидрозамками. [5]

Маневры лестницы

Полностью выдвинутый комплект колен

Полностью выдвинутый комплект колен

В реальности так делать нельзя!

Управление маневрами лестницы производится с пульта управления. Для выполнения маневров необходимо на пульте управления соответствующим переключателем включить пневмоцилиндр управления двигателем, обороты двигателя возрастут до рабочего режима. Давление рабочей жидкости в верхнем контуре гидросистемы составляет 0-0,2 МПа(0-2 кгс/см 2), т.к. происходит слив рабочей жидкости через гидрораспределитель в бак. При отклонении рукояток управления, слив рабочей жидкости перекрывается, давление в гидросистеме верхнего контура повышается до рабочего 18,0МПа (180 кгс/см2).

Маневры лестницы проводятся в определенной последовательности. Нарушение ее приводит к срабатыванию блокировок.

Устройство блокировок и гидропривода обеспечивает следующую последовательность выполнения маневров:

- опускание опор и блокирование рессор

- подъем комплекта колен

- раздвигание комплекта колен в пределах поля движения и поворота

- любые комбинации движении в пределах границ поля безопасности

- сдвигание и поворот до исходного (транспортного) положения

- опускание комплекта колен

- подъем опор

- разблокирование рессор

Подъем-опускание лестницы осуществляется двумя гидроцилиндрами. Привод поворота осуществляется гидромотором, привод лебедки выдвигания гидромотором. Боковое выравнивание производится в автоматическом режиме либо в ручном режиме гидроцилиндром.

При достижении ступенями колен горизонтального положения контакты ртутных переключателей размыкаются, обесточивая электромагниты блока, подача рабочей жидкости в полость гидроцилиндра прекращается, выравнивание заканчивается.

При опускании лестницы ниже 30° ртутные переключатели отключаются. При помощи конечных выключателей, питающих электромагнит блока, лестница автоматически возвращается в среднее положение относительно подъемной рамы. [5]

Опорное основание

Модель автолестницы

Модель автолестницы

Установка на выносные опоры

К раме шасси приклепана опорная рама, к которой крепится подъемно-поворотное основание. Опоры крепятся к раме шасси болтами. На задних рессорах шасси установлены два гидроцилиндра блокировки рессор, которые блокируют рессоры шасси при установке автолестницы на опоры. [5]

Механизм блокировки рессор

Механизм блокировки рессор предназначен для повышения устойчивости автолестницы при работе. Механизм состоит из гидроцилиндра блокировки рессор, закрепленного на задней рессоре и каната, который перекинут через шток и концами соединен с балками среднего и заднего мостов.Опоры

Каждая из четырех опор состоит из наружной балки и внутренней балки прямоугольного сечения. Выдвигание внутренней балки производится гидроцилиндром. На конце внутренней балки шарнирно закреплена опорная тарелка. Фиксация штока и внутренней балки в заданном положении осуществляется гидрозамком, который запирает рабочую жидкость в поршневой и штоковой полости гидроцилиндра выдвигания опоры. [5]Запрещается эксплуатации автолестницы не прошедшей технического освидетельствования. Рабочее поле автолесницы

по подъему

Рабочее поле автолесницы

по подъему

Рабочее поле автолетсницы

по вылету

Рабочее поле автолетсницы

по вылету

Допустимая длина

выдвинутой автолестницы

в зависимости от силы ветра

Допустимая длина

выдвинутой автолестницы

в зависимости от силы ветра

При эксплуатации автолестницы ЗАПРЕЩАЕТСЯ:

- допуск к управлению автолестницы лиц, не имеющих специального удостоверения;

- пребывание посторонних лиц на автолестнице во время ее работы;

- находиться под поднятыми коленами;

- производить подъем лестницы, пока люди не будут находиться на безопасном для них расстояний;

- работать под линиями электропередач и ближе 30 м от них;

- нахождение на лестнице и перемещение по ней людей сверх нормы, указанной в п. 10.6.1 инструкции по эксплуатации;

- работать при неисправной гидросистеме;

- работать на поверхности с уклоном более 6°;

- работать с поднятыми опорами;

- работать, не убедившись в правильной установке тарелок на грунт и в надежной твердости грунта;

- работать при незаблокированных рессорах;

- оставлять без надзора с земли автолестницу с поднятыми коленами;

- работать без растяжных веревок при скорости ветра более 10 м/с;

- работать при обнаружении неисправностей гидрозамков, элементов крепления, возникновении опасных колебаний колен и до устранения обнаруженных дефектов;

- работать в ночное время на неосвещенной площадке и без освещения обслуживаемого объекта;

- работать без колодок под передним правым или левым колесами;

- работать при отказе системы блокировки поля движения;

- работать с отключенной автоматикой боковою выравнивания;

- проведение маневров лестницы при наличии на ней людей;

- регулировка предохранительного клапана при выполнении движений;

- работать при отсутствии питания в системе электрооборудования, так как в это время автоматика и блокировка не действует;

- выполнение операций при нагреве рабочей жидкости в системе свыше допустимой температуры;

- поднимать груз с оттяжкой его в сторону;

- поднимать груз примерзший, заваленный другими предметами и привинченный;

- работа ручным стволом с неопёртой вершиной лестницы;

- смазывать беговые дорожки, по которым движутся задние ролики.

Поле движения – зона, находясь в которой вершина лестницы может быть натужена полностью на величину, указанную в технической характеристике.

Устойчивость автолестницы при работе зависит от опрокидывающею момента, действующего на лестницу, который не может превышать определенной расчетной величины. Поэтому вылет лестницы не может быть больше указанного на и ограничивается при работе автоматикой.

При выполнении выдвигания и опускания надо быть особенно внимательным, так как эти два движения ведут к увеличению вылета лестницы и опрокидывающего момента.

Действие автоматики, следящей за вылетом лестницы, необходимо контролировать по световым сигналам и по указателю длины выдвижения на пульте управления.

После окончания работы автолестницы коробка отбора мощности должна быть отключена. Передвижение автомобиля с включенной коробкой отбора мощности ЗАПРЕЩАЕТСЯ.

При подготовке к работе, техническом обслуживании и ремонте необходимо соблюдать правила техники безопасности, принятые для автомобильного транспорта и грузоподъемных машин.

Для обеспечения безопасности необходимо один раз в месяц, но не реже чем через 50 часов работы автолестницы:

- проверять толщину зуба червячного колеса редуктора выдвигания, которая в основании (на торце колеса) должна быть не менее 10 мм. При износе зуба до размера 10 мм эксплуатация автолестницы запрещается;

- проверять уровень масла в редукторе выдвигания, который должен быть не ниже 10-15 мм от нижней кромки отверстия контрольной пробки. [5]

“Боевая” работа автолестницы

“Боевая” работа автолестницы

Подготовка к работе проводится во время ежедневного обслуживания (ЕТО).Комплект колен должен полностью опираться на переднюю стойку, опоры должны быть подняты, задние рессоры разблокированы, автолестница полностью снаряжена и заправлена, все, без исключения, механизмы, арматура и приборы должны быть в исправном состоянии.

Подъезд автолестницы к обслуживаемому объекту должен быть выбран из расчета максимально возможного удобства установки автолестницы и ее работы.

Чем выше должна быть выдвинута лестница, тем ближе она должка быть установлена к объекту. Рекомендуется автолестницу устанавливать параллельно стене обслуживаемого здания, а после подъёма поворачивать к стене.

Если местные условия не допускают подъезд боковой стороной, можно установить машину и перпендикулярно, но не более 16 м от оси поворотного круга до стены.

Необходимо избегать установку автолестницы на закрытые ямы, колодцы и на мягкую почву. Послe установки автолестницы на выбранную площадку необходимо: затянуть ручной тормоз, (поставить рычаг включения раздаточной коробки в нейтральное положение, включить в коробке перемены передач четвертую или третью передачу, затем включить коробку отбора мощности. Повернуть на ящике управления переключатель в положение загрузки нижнего контура.

Выдвинуть опоры до упора в грунт, выдвигание начинать с передней левой опоры. Закрыть двери люков, обеспечивающих доступ к рукояткам управлении опорами. Перевести переключатель на ящике управления в положение загрузки верхнего контура. [5]

Периодичность замены отработанных масел и других нефтепродуктов и нормы их сбора

| Наименование составных частей (узлов, агрегатов, систем) | Марка нефтепродукта с указанием наименования и обозначения | Периодичность замены | Норма сбора нефтепродуктов,л. (при замене) |

| Картер редуктора поворота | Масло для коробки передач ЗИЛ-131 | 1000 ч | 0,85 |

| Картер редуктора лебедки и выдвигания | Масло для коробки передач ЗИЛ-131 | 1000 ч | 0,5 |

| Бак и гидросистема | Масло согласно таблицы 2.1 | 1000 ч | 200 |

- Каменцев А.Я., Преснов А.И. Памятка водителю-оператору пожарной автолестницы АЛ-30(131)ПМ-506Д: СПб. Санкт-Петербургский университет ГПС МЧС России, 55 с.

- http://photoshare.ru/photo8298489.html

- diecast43.livejournal.com Автолестница: АЛ-30 (131) 506 (Start Scale Models)

- photo.qip.ru Пожарные автолестницы на шасси ЗИЛ, АМУР. – igorzhukov – Photo.Qip.ru / id: vax

- Автолестница пожарная АЛ-30(131)ПМ-506Д. Техническое описание и инструкция по эксплуатации ПМ-506Д.00.000 ТО

- Пожарные автолестницы

- Классификация пожарной техники

Вверх

У данной страницы нет кураторов!

| AL-30(131)PM-506D RE.doc | 506,50 KB | |

| Field_1.png | 25,09 KB | |

| Field_2.png | 8,79 KB | |

| Main.png | 53,96 KB | |

| Model_1.jpg | 135,41 KB | |

| Model_2.jpg | 141,04 KB | |

| Model_3.jpg | 123,07 KB | |

| Model_4.jpg | 84,44 KB | |

| PM_506D_1.jpg | 79,25 KB | |

| PM_506D_2.jpg | 80,78 KB | |

| PM_506D_3.jpg | 82,37 KB | |

| Wind.jpg | 32,96 KB |

wiki-fire.org

Выбор и применение фильтровдля очистки рабочих жидкостей в гидравлических системах мобильных машин(Часть 2)

А. Васильченко, канд. техн. наук,

А. Шекунов, ЗАО «ГидраПак Силовые Системы»

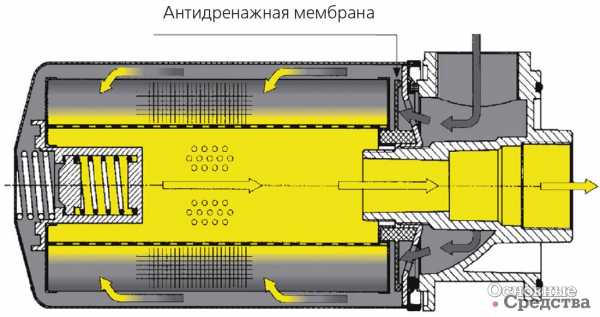

Современные фильтроэлементы представляют собой смесь стекловолокон, которая путем специальной пропитки превращается в мелкопористое гомогенное полотно высокой прочности. Затем формируются гофры и в виде многолучевой звезды фильтрующая штора, их вместе с одно- или двусторонней армирующей сеткой укладывают вокруг перфорированного цилиндра и склеивают торцовыми опорными шайбами.

Зарубежные фильтроэлементы очень прочные, и разрушающее давление всегда выше давления открытия переливного клапана. Максимальный перепад давлений по нормам ISO 2941 составляет 21,0 МПа. Благодаря высокому неразрушающему перепаду давлений в некоторых «защитных» фильтрах перепускной клапан не устанавливают.

Общие потери давления на фильтре складываются из потерь давления корпуса ΔРк и фильтроэлемента ΔРэл. Сумма потерь давления ∑ΔРф = ΔРк + ΔРэл обычно нормируется при кинематической вязкости рабочей жидкости (РЖ) 30 сСт. Для фильтров низкого давления рекомендуемый перепад давлений не должен превышать 0,03 МПа, для фильтров среднего давления – 0,05 МПа, для фильтров высокого давления – 0,08 МПа. Если для применяемой РЖ это значение отличается от принятого (30 сСт), то оценить потери давления при прохождении потока РЖ через фильтр можно по зависимости ∑ΔРф=(ΔР30 вязкость используемой РЖ)/ 30 сСт.

Всасывающие фильтры обеспечивают полнопоточную фильтрацию РЖ, нагнетаемой насосом в гидравлическую систему, и прежде всего защищают насосы от износа и повреждений. При установке и эксплуатации фильтров надо следить за герметичностью уплотнений, не допуская подсоса воздуха насосом. Размеры входных отверстий фильтров резьбового присоединения 1¼” и 1½” или фланцевого соединения от 2″ до 4″ по стандарту SAE 3000. Для визуального контроля загрязнения фильтроэлементов на верхней крышке фильтра устанавливают вакуумметр или вакуумные датчики (реле) с нормально открытыми или с нормально замкнутыми контактами на давление 0,02 МПа или настраиваемый датчик (реле) давления.

Выбор и применение фильтров осуществляют с учетом свойств РЖ, конструкции применяемого гидравлического оборудования, климатических условий эксплуатации и других факторов. Эксплуатационные свойства фильтра определяются основными параметрами фильтрующих элементов: пропускной Q и фильтрующей способностью (тонкостью фильтрации, мкм, или коэффициентом фильтрации β ). При выборе типа всасывающего фильтра и места его установки в гидравлической системе следует учитывать, что при понижении окружающей температуры существенно повышается вязкость РЖ до критического значения, выше которого нарушается сплошность (неразрывность) потока РЖ, возникают недозаполнение рабочих камер насоса, кавитация и возможны отказы насоса.

Следует иметь в виду и то, что при эксплуатации мобильных машин и промышленных установок с гидроприводом в условиях низких температур окружающей среды, особенно в период пуска, возникают большие перепады температур между горячей РЖ в баке и холодным наружным воздухом, что неизбежно приводит к конденсации воды из влажного воздуха. Капельная вода скапливается на стенках бака и оседает на дно. Вода, растворенная в РЖ, пропитывает бумажные фильтроэлементы, замерзает и закупоривает ячейки. Во всасывающей гидролинии создается разрежение выше допустимого значения и, как следствие, снижается подача насоса. Поэтому на машинах с гидравлическим приводом, эксплуатируемых в районах с холодным климатом, не рекомендуется устанавливать фильтры с бумажными фильтроэлементами во всасывающей гидролинии.

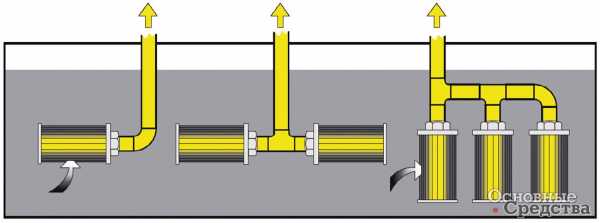

Для обеспечения работоспособного состояния гидравлической системы и предохранения насоса от повреждений необходимо: создать скорость потока РЖ во всасывающей гидролинии не более 0,6…0,85 м/с и статический напор РЖ во всасывающей гидролинии не менее 0,5 м, установив насос ниже уровня РЖ в баке; применять всасывающие фильтры с переливным клапаном и фильтроэлементами не менее трехкратной номинальной подачи насоса. Это позволит также увеличить грязеемкость фильтроэлементов, а следовательно, и периодичность их замены при загрязнении.

Напорные фильтры применяют в основном для фильтрации полного потока РЖ, создаваемого насосами, и, таким образом, для защиты всех компонентов гидравлической системы (кроме насосов). Напорные фильтры, рассчитанные на среднее и высокое давление (11…42 МПа), изготовлены из высокопрочного чугуна и штампованной стали и потому достаточно прочные и наиболее тяжелые. Обычно испытательное давление превышает максимальное в 1,5 раза, а разрушающее давление – трехкратное.

Как правило, напорные фильтры оснащены переливными (by-pass) клапанами и индикаторами загрязнения фильтроэлементов, но по требованию покупателя вместо индикатора может быть установлена резьбовая заглушка, а в фильтры без переливного клапана устанавливают индикаторы, настроенные на перепад давлений 0,8 МПа. Фильтроэлементы, предназначенные для гидравлических аппаратов с электрогидравлическим сервоуправлением, способны выдерживать перепад давлений до 21 МПа. Такие фильтроэлементы исключают возможность миграции загрязняющих частиц при открытии переливного клапана. Рабочая жидкость поступает во внутреннюю полость стакана-отстойника через входное отверстие, проходит через фильтроэлемент, очищается от твердых частиц-загрязнителей и далее через центральное отверстие в перфорированной трубке и через отверстие в переливном канале поступает в гидравлическую систему из выходного отверстия.

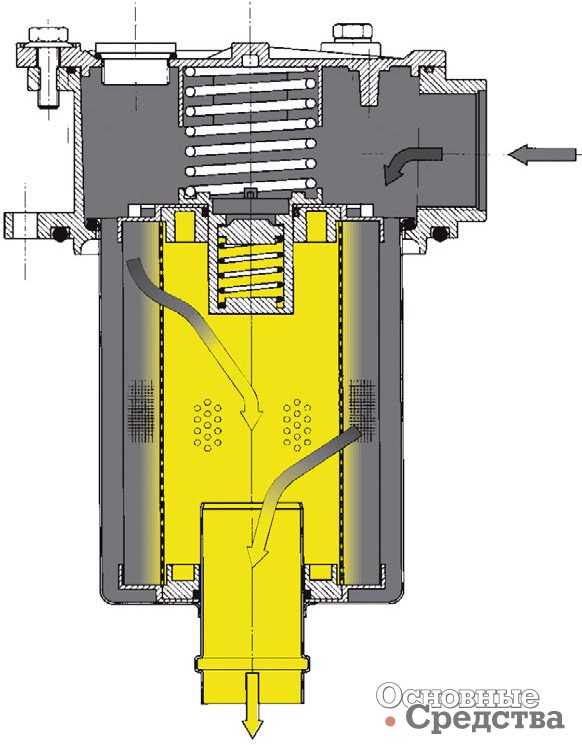

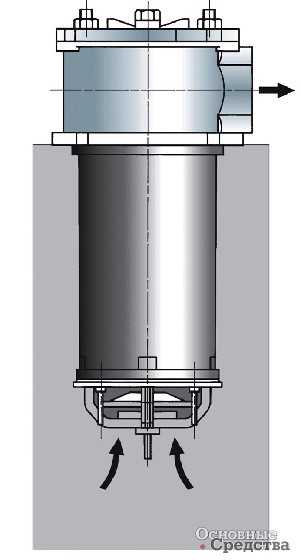

Сливные фильтры устанавливают в сливных гидромагистралях перед теплообменником или непосредственно на верхней крышке бака. Установка сливного фильтра на крышке бака, наполовину утопленного в РЖ, наиболее предпочтительна, поскольку исключается сливной участок трубопровода после фильтра, можно компактно установить, жестко закрепить фильтр и обеспечить удобную и легкую замену загрязненного фильтроэлемента после снятия верхней крышки фильтра. Расход сливных фильтров должен соответствовать не менее дву-, трехкратной номинальной подачи насосов, чтобы обеспечить приемлемый срок службы фильтроэлементов до замены.

Типоразмеры зарубежных фильтров предназначены для эксплуатации при температуре от –25 до +110 С на летнем сорте рабочей жидкости кинематической вязкостью 30 мм2/c (типа HLP DIN 51524, аналог отечественного гидравлического масла МГЕ-46В по ТУ 38.001347-83). Для надежной эксплуатации гидропривода в районах с умеренным (У) и холодным (ХЛ) климатом необходимо применять специально созданное для гидравлических приводов гидравлическое масло МГ-15В (ВМГЗ по ТУ 38.101476-00), кинематической вязкостью 10,37 мм2/с при +50 С, а при –40 С – 1290 мм2/c.

Фильтроэлементы, основная составная часть фильтра, предназначены для задержания посторонних, загрязняющих РЖ частиц: твердых механических, являющихся продуктом металлообработки, сварки и термообработки (стружка, заусенцы, мелкие и очень твердые частицы от сварки, окалина, ржавчина, формовочная земля, песок и др., оставшиеся в гидравлической системе после изготовления, а также попадающие в нее при заправке РЖ, проникающие через воздушные фильтры-сапуны вместе воздухом (пыль, цемент) и циркулирующие по всей гидравлической системе. Вместе с потоком РЖ загрязнители проникают в зазоры сопряженных поверхностей деталей, совершающих возвратно-поступательное или вращательное движение, и вызывают абразивный износ. Загрязняющими частицами могут быть и волокна от тканей, используемых для протирки деталей, особенно баков, трубопроводов, и органические частицы, включая окисление и смолообразование от термического разложения РЖ при высокой температуре, частицы от резиновых и полиуретановых уплотнений и др.

Фильтрующий элемент представляет собой гофрированный цилиндр из неорганического химически обработанного волокнистого холста, пропитанного клеящим веществом, с наружными обечайками с торцов или стальной проволочной сетки. Для обеспечения прочности снаружи гофрированная фильтрующая штора покрыта металлической или полимерной сеткой, а внутри установлена перфорированная трубка, через которую РЖ поступает в сливной канал корпуса фильтра.

Специальная технология обеспечивает прочное склеивание торцов гофрированной шторы с торцовыми пластмассовыми обечайками и абсолютную герметичность, исключающую утечки РЖ. Гофрированная форма фильтрующей шторы обеспечивается специальными устройствами с закругленными ножами, чтобы не повредить фильтрующую штору и опорную сетку. Фильтроэлемент, установленный в стакан-отстойник фильтра, уплотняется по торцам резиновыми уплотнениями из бутадиеновой резины типа Buna-N.

- типа FT, FC, FD, FV из неорганического волокна тонкостью фильтрации: 3, 6, 12, 25 мкм;

- типа RT, MS, MCV, MDC из стальной проволочной сетки с тонкостью фильтрации соответственно 10, 25, 30, 60, 90, 125, 250 мкм.

Фильтроэлементы являются элементами разового пользования и не подлежат восстановлению. Загрязненные фильтроэлементы необходимо заменять по сигналу индикатора. Если в фильтре не установлен индикатор загрязнения, то для определения степени загрязнения необходимо снять стакан-отстойник, вынуть фильтроэлемент и после осмотра принять решение о замене. Хранить запасные фильтроэлементы необходимо в закрытых отапливаемых и вентилируемых помещениях при температуре до +35 С и относительной влажности воздуха не выше 80%, без конденсации влаги по ГОСТ 15150–69.

Для очистки РЖ от загрязнений при доливке в бак через заливочную горловину и воздуха от пыли при поступлении через воздушный фильтр-сапун в процессе приточно-вытяжной вентиляции бака необходимо применять комбинированные заливные горловины с сеткой с тонкостью очистки 10 или 40 мкм и воздушным фильтром на расход воздуха 0,45 или 0,75 м3/мин типа ТМ178 G78 или ТМ478 G100.

os1.ru

Несколько способов повышения надёжности гидросистем: engineering_ru

Завалялись у меня тут материалы по работе, которыми уже очень давно хочу поделиться. Речь пойдёт, как ясно из названия, о повышении надёжности гидросистем. Всем известно, что самые надёжные гидравлические системы разрабатываются для авиации, но когда речь заходит о том, чтобы перенять часть опыта для самых обыкновенных наземных гидросистем, у конструкторов моментально встаёт перед глазами „авиационный“ ценник и включается режим непреодолимого скепсиса. Поэтому в этом посте я не буду рассказывать о системах резервирования, многоканальных приводах и способов повышения живучести гидросистемы при взрыве двигателя, а остановлюсь лишь на приёмах, которые практически не требуют дополнительных вложений, но тем не менее, могут существенно повысить надёжность всей системы.

Завалялись у меня тут материалы по работе, которыми уже очень давно хочу поделиться. Речь пойдёт, как ясно из названия, о повышении надёжности гидросистем. Всем известно, что самые надёжные гидравлические системы разрабатываются для авиации, но когда речь заходит о том, чтобы перенять часть опыта для самых обыкновенных наземных гидросистем, у конструкторов моментально встаёт перед глазами „авиационный“ ценник и включается режим непреодолимого скепсиса. Поэтому в этом посте я не буду рассказывать о системах резервирования, многоканальных приводах и способов повышения живучести гидросистемы при взрыве двигателя, а остановлюсь лишь на приёмах, которые практически не требуют дополнительных вложений, но тем не менее, могут существенно повысить надёжность всей системы.Самые неприятные отказы в гидросистемах происходят из-за грязи. Если обрыв рукава высокого давления виден и слышен сразу, то грязь обычно приводит к загадочным явлениям, которые порой ставят в ступор не только эксплуатирующий персонал, но и самих конструкторов. В системе не поднимается давление? В системе слишком сильно поднимается давление? Система перегревается? Насос орёт? Гидравлический распределитель то работает, то не работает? Гидромотор подклинивает и дёргается? Все признаки поломки пропадают, когда приходит наладчик? Тогда это точно грязь…

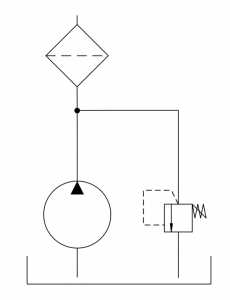

Поэтому в первую очередь, конечно, речь пойдёт о том как не загадить рабочую жидкость. Начать при этом стоит с самого процесса проектирования. Очень часто в гидравлических схемах мобильной техники можно увидеть следующий эпизод:

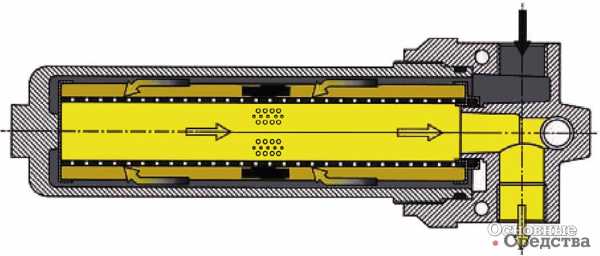

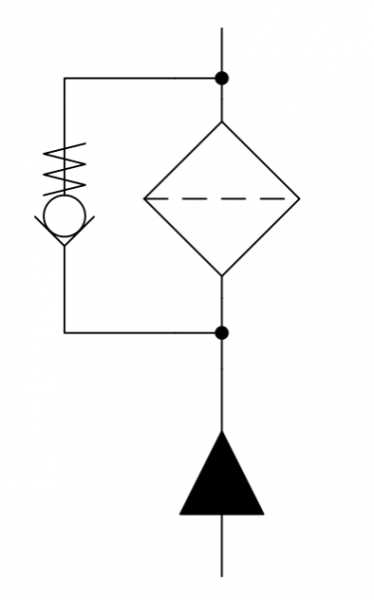

Благие намерения заставляют конструктора устанавливать обратный клапан параллельно напорному фильтру. Логика простая: если фильтр вдруг засорится и через него не будет идти жидкость, то она пойдёт в обход через клапан, предохраняя насос от повышения давления.

Благие намерения заставляют конструктора устанавливать обратный клапан параллельно напорному фильтру. Логика простая: если фильтр вдруг засорится и через него не будет идти жидкость, то она пойдёт в обход через клапан, предохраняя насос от повышения давления.Не буду утверждать, что этот вариант совсем уж не имеет права на жизнь (всё-таки, почему-то ведь его вставляют в учебники), наверное это неплохой вариант, когда не жалко места, массы и денег (например, в гидроприводе станка). В остальных случаях я бы использовал этот вариант крайне осторожно по следующим причинам:

- Нужно всегда помнить, что при низких температурах (например, во время холодного пуска) скорее всего возникнет момент, когда вся жидкость пойдёт через обратный клапан.

- Под запорно-регулирующий элемент (шарик, конус) может попасть монтажное загрязнение (стружка из соединения) и тогда грязь будет идти в систему на постоянной основе.

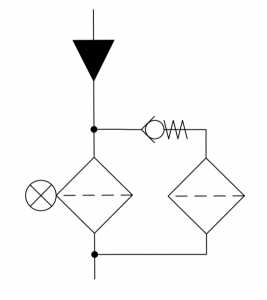

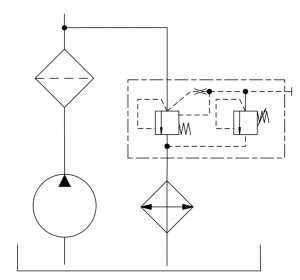

Простое решение для сливного фильтра выглядит так:

Сливные фильтры обычно дешевле и меньше по габаритам, а значит можно раскошелиться немного и поставить ещё один фильтр в „холодный“ резерв через обратный клапан. В этом случае после срабатывания индикатора загрязнённости (будь то визуальный или с электрическим выходом) можно не дёргаться, а спокойно дорабатывать до конца смены, а потом уже поменять фильтроэлемент.

Сливные фильтры обычно дешевле и меньше по габаритам, а значит можно раскошелиться немного и поставить ещё один фильтр в „холодный“ резерв через обратный клапан. В этом случае после срабатывания индикатора загрязнённости (будь то визуальный или с электрическим выходом) можно не дёргаться, а спокойно дорабатывать до конца смены, а потом уже поменять фильтроэлемент.Для напорного же фильтра гораздо надёжнее, как ни странно, выглядит предельно простая схема:

В этом случае можно использовать фильтр любой требуемой тонкости фильтрации (хоть 5 мкм) с индикатором загрязнённости, а на случай засорения непосредственно перед насосом ставят предохранительный клапан:

Естественно, сам предохранительный клапан должен быть прямого действия (прежде всего, из-за быстродействия), но даже в этом случае он может быть чувствителен к загрязнению. Типичная ситуация — клапан настраивается сразу после монтажа на определённое давление, а после этого в системе просто не поднимается давление. Причина — попавшая под запорно-регулирующий элемент металлическая частица, коих, понятное дело, насос поставляет (вследствие износа) в достаточно большом количестве.

Естественно, сам предохранительный клапан должен быть прямого действия (прежде всего, из-за быстродействия), но даже в этом случае он может быть чувствителен к загрязнению. Типичная ситуация — клапан настраивается сразу после монтажа на определённое давление, а после этого в системе просто не поднимается давление. Причина — попавшая под запорно-регулирующий элемент металлическая частица, коих, понятное дело, насос поставляет (вследствие износа) в достаточно большом количестве.Решение этой проблемы — настраивать предохранительный клапан на отдельном стенде, в котором присутствует напорный фильтр тонкой очистки. После настройки клапан нужно опломбировать, аккуратно поставить в систему и больше никогда не трогать. Срабатывать в идеале он должен крайне редко и кратковременно, и всегда это должно быть поводом для детального анализа причин экстремальных забросов давления.

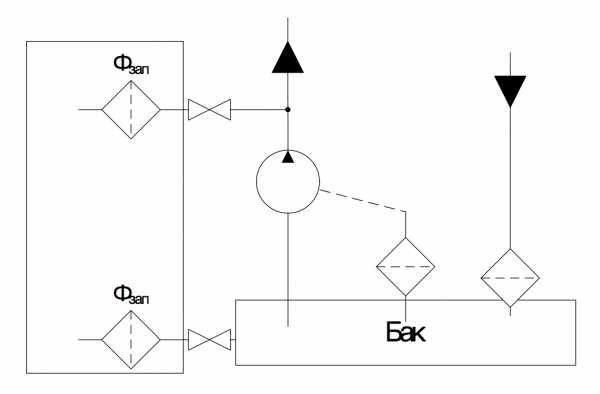

В случае же переливного клапана (когда „лишняя“ жидкость сливается в бак для поддержания определённого давления), необходимо использовать следующую схему:

Дроссель усилительного каскада переливного клапана, а также сам пилотный клапан должны быть обязательно защищены фильтром тонкой очистки, здесь вариантов особо быть не может. Кроме того, при активной работе этого клапана, нужно обязательно пускать слив через теплообменник, если нет желания моментально вскипятить бак.

Дроссель усилительного каскада переливного клапана, а также сам пилотный клапан должны быть обязательно защищены фильтром тонкой очистки, здесь вариантов особо быть не может. Кроме того, при активной работе этого клапана, нужно обязательно пускать слив через теплообменник, если нет желания моментально вскипятить бак.Возвращаясь к теме фильтров, поговорим о всасывающем фильтре насоса…

Вообще, всасывающие фильтры, судя по всему, появились в те времена, когда рабочую жидкость хранили не в закрытых баках, а в десятилитровых оцинкованных вёдрах вместе с ржавыми гвоздями и опавшими листьями. Сейчас их имеет смысл использовать в тех случаях, когда нет никакой технологической возможности сделать гарантированно чистый бак, либо проконтролировать, чтобы рабочие не лили в него что попало.

Причина — от всасывающего фильтра проблем больше, чем пользы. Любое гидравлическое сопротивление во всасывающей линии снижает кавитационный запас насоса и заставляет его истошно орать. В случае же холодного пуска при отрицательных температурах всасывающий фильтр может легко организовать сухую работу насоса с последующим свариванием трущихся узлов. В идеале насос должен всасывать жидкость прямо из бака, вообще без трубопроводов. Поэтому лучше делать как на этой схеме:

В идеале, всё что попадает в бак, должно проходить через фильтр тонкой очистки (включая дренаж насоса). Заправка и доливка жидкости должны осуществляться закрытым способом через заправочные фильтры, а заливную горловину вообще лучше убрать от греха…

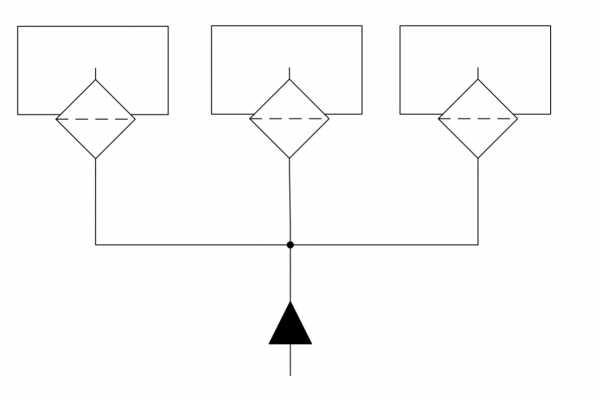

В идеале, всё что попадает в бак, должно проходить через фильтр тонкой очистки (включая дренаж насоса). Заправка и доливка жидкости должны осуществляться закрытым способом через заправочные фильтры, а заливную горловину вообще лучше убрать от греха…Теперь, когда у нас есть идеально чистый бак, а на выходе из насоса стоит фильтр тонкой очистки, казалось бы, можно расслабиться… но нет тут-то было! Помимо загрязнений в виде продуктов износа, есть ещё монтажные загрязнения. Хоть сейчас уже и не принято гнуть трубы, забивая их песком (в авиации это вообще запрещено), а все штуцеры тщательно отмываются в керосине и чистятся ультразвуком, всё равно есть вероятность, что при стягивании соединений образуется заусенец, который спустя некоторое время (дождавшись, когда систему промоют и доведут класс чистоты рабочей жидкости до нужного уровня) отправится путешествовать по гидросистеме и заклинит какой-нибудь жизненно важный золотник. Чтобы предотвратить это, каждый чувствительный к подобным загрязнениям агрегат, необходимо защищать грубым входным фильтром (тонкость фильтрации порядка 100 мкм):

На практике это выглядит не так страшно как на схеме. Просто вокруг гильзы обворачивают достаточно грубую сетку, которая почти не создаёт гидравлического сопротивления и практически ничего не стоит. У многих производителей клапанов даже есть готовые решения на этот счёт.

На практике это выглядит не так страшно как на схеме. Просто вокруг гильзы обворачивают достаточно грубую сетку, которая почти не создаёт гидравлического сопротивления и практически ничего не стоит. У многих производителей клапанов даже есть готовые решения на этот счёт.Конечно, всё, что написано выше — вопросы дискуссионные. Уверен, найдётся много инженеров, которые скажут, что всю жизнь лили отработку в бак экскаватора и всё нормально работало (а если и ломалось, то быстро чинилось). Конечно, далеко не всегда с наземной техникой имеет смысл заморачиваться так же как и с самолётом, но с другой стороны, когда речь идёт лишь о том, чтобы по-другому соединить агрегаты, повышая в несколько раз надёжность, почему бы это не сделать?)

engineering-ru.livejournal.com

Фильтровальные установки – режимы работы,запуск и эксплуатация

Режимы работы фильтровальной установки:

- Фильтрация (Filtration) (Filter) Вода проходя через фильтр, подается в бассейн. Этот режим используется для фильтрации и нагревания.

- Слив(Waste) (Drain) Вода из бассейна минуя фильтр, сливается в канализацию. Этот режим используется для слива воды из бассейна.

- Закрыто (Closе) (Winterize) Все закрыто. Этот режим используется для сервисного обслуживания фильтра.

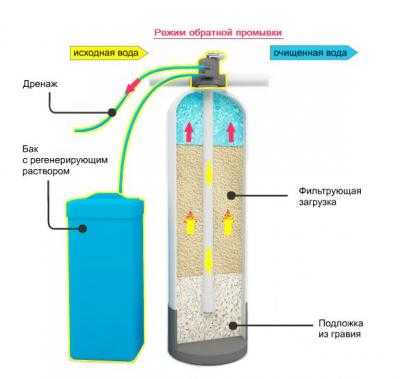

- Обратная промывка (Back wash). Вода из бассейна через фильтр, промывая его, сливается в канализацию. Этот режим используется для очистки фильтра

- Циркуляция (Recirсulation) (Whirlpool) Циркуляция воды без ее фильтрования после внесения химикатов.

- Уплотнение (Rinse). Вода из бассейна через фильтр, уплотняя песок смывает остатки занрязнений и сливается в канализацию. Используется для завершения промывки фильтра.

Фильтрация воды должна производится каждый день, независимо от того, эксплуатируется бассейн или нет. Время фильтрации рассчитывается исходя из условий 2,5-3-х кратного прохождения объема воды в бассейне через фильтр в течении суток.

По мере фильтрации воды фильтр засоряется и не выполняет своих функций. Степень загрязнения фильтра контролируется по манометру в шестиходовом вентиле. Его необходимо очистить от загрязнения. Для этого:

- Выключите фильтр,

- Поставьте на режим обратной промывки и включите фильтр.

- Контролируйте степень очистки фильтра по колпачку, находящемуся на корпусе 6-ходового вентиля. Обратную промывку необходимо закончить в тот момент, когда колпачок станет прозрачным. А средним время промывки составляет 2-3 минуты.

- Поставьте режим “Уплотнение (Rinse)”, 20-30 сек., держите включенным.

- Доведите уровень воды в бассейне до нормального, и перейдите в режим фильтрации.

- Эту операцию необходимо выполнять раз в 1-2 недели в зависимости от интенсивности эксплуатации бассейна и степени загрязнения, особенно для бассейна расположенного на открытом воздухе.

- Периодически (по мере загрязнения) проводите чистку сетчатых ведерок, находящихся внутри скиммера и помпы фильтра.

Все плавательные бассейны требуют соответствующего ухода, чтобы вода в них была всегда прозрачной и чистой. Правильное использование песочного фильтра в сочетании с обработкой воды химикатами и противоводорослевыми препаратами и приводит к желаемому результату. Применение хлора, противоводорослевых средств и прочих веществ, следует использовать соответсвенно инструкциям к этим препаратам.

Указания по технике безопасности.

- Не устанавливайте насос и фильтр в местах, где может скапливаться вода. В противном случае возможен выход из строя мотора насоса.

- При переключении шестипозиционного вентиля, насос должен быть выключен.

- Устанавливайте насос и фильтр на расстоянии не менее 1м. от стенки бассейна.

- Необходимо обеспечить достаточный воздухообмен в зоне насоса фильтровальной установки. Его не нужно дополнительно чем-либо закрывать.

- Прежде чем предпринимать какие либо работы в насосе или в фильтре, всегда отключайте насос от электросети.

- Дети не должны находиться рядом с фильтровальной установкой без присмотра.

Подключение к электросети.

- Подключение к электросети должно производиться электропредприятием, имеющим разрешение на такие работы.

- Не разрешается зарывать питающий кабель.

- Следите за тем, что бы токопроводящий кабель не был поврежден. Поврежденный кабель следует сразу же заменить.

- Неправильное выполненное подключение к электросети может вывести насосный мотор из строя.

Невыполнение вышеперечисленных пунктов может привести к поломкам фильтровальной установки и утери гарантии на оборудование!

При вводе его в эксплуатацию может оказаться, что вода вашего бассейна очень загрязнена, поначалу возникает необходимость в более чистой очистке фильтра для достижения максимальной прозрачности воды. Поэтому, чтобы Ваш плавательный бассейн поддерживать в соответствующей чистоте, в начальный период фильтровальную установку следует эксплуатировать почаще.

Для поддержания чистоты воды на оптимальном уровне необходима ее перекачка самое меньшее один раз в течении 24 часов. Насос не должен находиться в непрерывной работе более 10 часов. В некоторых случаях нельзя ни указать на важность применения химикатов, о пользовании которым написано в инструкции. В продолжении всего купального сезона над следить за содержанием в воде хлора и за необходимым значением рН.

Принцип действия шестиходового вентиля (цилиндрового регулятора потоков)

Чтобы правильно установить положение этого вентиля, отключайте насос. Затем нажимайте на рукоятку и поворачивайте ее в желаемое положение. (Не переключайте вентиль, находящийся под давлением). Следите за тем, что бы рукоятка всегда правильно входила в канавку фиксатора.

Пуск фильтровальной установки :

1. Прежде, чем ввести фильтровальную установку в эксплуатацию, необходимо удостовериться в том, что насос фильтра смонтирован ТОЧНО ПО ИНСТРУКЦИИ

2. Бассейн должен быть заполнен водой до соответствующей отметки или до середины скиммера, а вода из бассейна поступать к насосу.

3. Затем надо удалить из нее воздух. Для этого приоткройте крышку фильтра грубой очистки и ждите, пока вода не потечет из его стакана. После надлежащего завершения этой операции приступайте к процессу обратной промывки.

4. Поверните рукоятку в положение “CLOSED”, натяните конец сливного шланга на штуцер насоса (“WASTE”), а другой его конец поместите в любой подходящий объект для слива (канализационный коллектор или газон, куда влага впитывается сама). Переверните рукоятку в положение “BACKWASH” (обратная промывка) и включите насос. В течении 4-5 минут из песка будут вымыты все мельчайшие частицы, что необходимо для предотвращения возможного закупоривания сливных канавок!

Поскольку при этой операции часть воды из бассейна уходит, обязательно затем проверьте ее уровень и восполните недостающее количество.

5. Затем переверните рукоятку в положение “RINSE” (допромывка). Включите насос примерно на 20 секунд, чтобы вымыть из песка оставшиеся частицы грязи.

6. Поверните рукоятку в положение “FILTER”. В зависимости от количества воды фильтровальная установка должна быть в работе от 6 до 8 часов. В дальнейшем ее надо эксплуатировать ежедневно, по меньшей мере, по 3 часа к ряду. При этом положении вентиля можно так же проводить очистку дна бассейна с помощью водяного “пылесоса”. После каждой такой операции, или если давление поднимется до 10-12 PSI (по манометру), необходима обратная промывка фильтра.

Процесс обратной промывки продолжают до тех пор, пока из соответствующего выпускного отверстия или шланга не пойдет чистая вода.

В соответствии с описанием скиммера устройство для очистки чаши бассейна (“пылесос”) присоединяется к скиммеру при помощи прилагающегося к этому устройству шланга. При этом важно, что бы указанный шланг был предварительно полностью заполнен водой ( не содержал воздуха).

Если при этом воздух, по всей видимости, попал в фильтрующую систему, то следует воздух удалить.

Запуск фильтрующей установки установленной выше уровня зеркала воды.

1. Проверить герметичность соединения трубопроводов.

2. Открыть крышку стакана насоса и заполнить его водой, после чего крышку закрыть и произвести запуск.

3. В течение 40 секунд закачивать воду в фильтр.

Если в системе шлангопровода происходит подсос воздуха, насос воду закачивать не будет!

ПОДГОТОВКА К ЗИМЕ.

(При использовании бассейна только в летний период)

- По окончании купального сезона фильтровальную установку и шланги следует демонтировать и полностью обезводить.

- Разберите корпус фильтра и удалите из него песок. Проверьте, находится ли он в рабочем состоянии (не склеился) и очистите его.

- В случае необходимости обратитесь к поставщику Вашего бассейна с целью приобретения новой партии песка.

- Точное следование данному описанию существенно продлит срок службы Вашей фильтровальной установки.

- Если при монтаже Вашей фильтровальной установки у Вас возникнут проблемы, обратитесь, пожалуйста, к специалистам!

Новые статьи:

Старые статьи:

www.infopool.ru

СНиП 2.04.02-84 стр.10 Фильтры и их загрузка

Фильтры и их загрузка | Интенсивность промывки, л/(с× м2) | Продолжительность промывки, мин | Величина относительного расширения загрузки, % |

Скорые с однослойной загрузкой диаметром D, мм: 0,7 – 0,8 |

12 – 14 |

|

45 |

0,8 – 1 | 14 – 16 | 6 – 5 | 30 |

1 – 1,2 | 16 – 18 |

| 25 |

Скорые с двухслойной загрузкой | 14 – 16 | 7 – 6 | 50 |

Примечания.

1. Большим значениям интенсивности промывки соответствуют меньшие значения продолжительности .

2. При неподвижном устройстве для верхней промывки интенсивность ее следует принимать 3—4 л/(с×м2), напор 30—40 м. Продолжительность промывки 5—8 мин, из них 2—3 мин до проведения нижней промывки. Распределительные трубы следует располагать на расстоянии 60—80 мм от поверхности загрузки через каждые 700—1000 мм. Расстояние между отверстиями в распределительных трубах или между насадками необходимо принимать 80—100 мм. При вращающемся устройстве интенсивность промывки следует принимать 0,5—0,75 л/(с×м2), напор 40—45 м.

При загрузке керамзитом интенсивность промывки следует принимать 12—15 л/(с×м2) в зависимости от марки керамзита (большие интенсивности относятся к керамзитам большей плотности).

6.111. Для сбора и отведения промывной воды следует предусматривать желоба полукруглого или пятиугольного сечения. Расстояние между осями соседних желобов должно быть не более 2,2 м. Ширину желоба Вжел надлежит определять по формуле

(23)

где qжел — расход воды по желобу, м3/с;

ажел — отношение высоты прямоугольной части желоба к половине его ширины, принимаемое от 1 до 1,5;

Кжел — коэффициент, принимаемый равным: для желобов с полукруглым лотком — 2, для пятиугольных желобов — 2,1.

Кромки всех желобов должны быть на одном уровне и строго горизонтальны.

Лотки желобов должны иметь уклон 0,01 к сборному каналу.

6.112. В фильтрах со сборным каналом расстояние от дна желоба до дна канала Нкан следует определять по формуле

(24)

где qкан — расходы вод по каналу, м3/с;

Вкан — ширина канала, м, принимаемая не менее 0,7 м.

Примечание. Уровень воды в канале с учетом подпора, создаваемого трубопроводом, отводящим промывную воду, должен быть на 0,2 м ниже дна желоба.

6.113. Расстояние от поверхности фильтрующей загрузки до кромок желобов Нж надлежит определять по формуле

(25)

где Нз — высота фильтрующего слоя, м;

аз — относительное расширение фильтрующей загрузки в процентах, принимаемое по табл. 23.

6.114. Водовоздушную промывку надлежит применять для фильтров с загрузкой из кварцевого песка при следующем режиме: продувка воздухом с интенсивностью 15—20 л/(с×м2) в течение 1—2 мин, затем совместная водовоздушная промывка с интенсивностью подачи воздуха 15—20 л/(с×м2) и воды 3—4 л/(с×м2) в течение 4—5 мин и последующая подача воды (без продувки) с интенсивностью 6—8 л/(с×м2) в течение 4—5 мин.

Примечания.

1. Более крупнозернистым загрузкам соответствуют большие интенсивности подачи воды и воздуха.

2. При обосновании допускается применять режимы промывки, отличающиеся от указанного.

6.115. При водовоздушной промывке воду и воздух следует подавать через распределительные системы со специальными колпачками или по раздельным трубчатым распределительным системам для воды и воздуха.

6.116. При водовоздушной промывке надлежит применять систему горизонтального отвода промывной воды с пескоулавливающим желобом, образованным двумя наклонными стенками — водосливной и отбойной.

6.117. Вода на промывку должна подаваться насосами или из бака. В зависимости от числа фильтров на станции промывные системы должны быть рассчитаны на промывку одного или нескольких фильтров одновременно. Объем промывного бака должен обеспечивать одну дополнительную промывку сверх расчетного их числа.

Напор воды для промывки фильтров следует принимать с учетом потерь напора в распределительной системе, подводящих коммуникациях промывной воды и при загрузке фильтров.

Насос для подачи воды в бак должен обеспечивать его наполнение за время не больше, чем интервалы между промывками фильтров при форсированном режиме. Забор воды насосом, подающим воду в бак, следует производить из резервуара фильтрованной воды. Допускается производить забор из трубопровода фильтрованной воды, если он не превышает 50 % расхода фильтрата.

Для промывки фильтров забор воды должен производиться из резервуаров фильтрованной воды, в которых надлежит предусматривать запас воды на одну дополнительную промывку сверх расчетного их числа.

Скорости движения воды в трубопроводах, подающих и отводящих промывную воду, следует принимать 1,5—2 м/с. Должна быть исключена возможность подсоса воздуха в трубопроводы, подающие промывную воду на фильтры, а также подпора воды в трубопроводах, отводящих промывную воду.

Крупнозернистые фильтры

6.118. Крупнозернистые фильтры следует применять для частичного осветления воды, используемой для производственных целей, с коагуляцией или без нее.

6.119. Для загрузки фильтров следует применять кварцевый песок и другие материалы, обеспечивающие технологический процесс и обладающие требуемой механической прочностью и химической стойкостью. Характеристика загрузки фильтров приведена в табл. 24.

6.120. Напорные крупнозернистые фильтры следует рассчитывать на предельную потерю напора в фильтрующей загрузке и дренаже до 15 м,

Таблица 24.

Материал загрузки | Крупность материала загрузки, мм | Коэффициент неоднородности, не более | Высота слоя загрузки, м | Скорость фильтрования, м/ч |

Кварцевый песок | 1 – 2 | 1,8 | 1,5 – 2 | 10 – 12 |

То же | 1,6 – 2,5 | 2 | 2,5 – 3 | 13 – 15 |

Примечание. Для частичного осветления воды допускается применение фильтров специальной конструкции с плавающей загрузкой из пенополистирола.

открытые — 3—3,5 м. В открытых фильтрах необходимо предусматривать слой воды над уровнем загрузки 1,5 м.

6.121. Промывку крупнозернистых фильтров надлежит предусматривать с применением воды и воздуха. Водяную и воздушную распределительные системы или объединенную водовоздушную распределительную систему надлежит рассчитывать согласно пп. 6.108, 6.109, 6.115—6.117 на подачу воды и воздуха с интенсивностями, приведенными в п. 6.123.

6.122. Проектирование устройств для отвода промывной воды из открытых фильтров надлежит производить согласно п. 6.116.

6.123. При расчете крупнозернистых фильтров надлежит принимать следующий режим промывки: взрыхление фильтрующей загрузки воздухом интенсивностью 15—25 л/(с×м2) — 1 мин; водовоздушная промывка с интенсивностью 3,5—5 л/(с×м2) воды и 15—25 л/(с×м2) воздуха — 5 мин; отмывка водой с интенсивностью 7—9 л/(с×м2) — 3 мин. Большие значения интенсивности промывки относятся к более крупной загрузке.

6.124. Площадь крупнозернистых фильтров следует определять согласно п. 6.98.

6.125. При количестве фильтров до 10 следует предусматривать возможность выключения на ремонт одного фильтра, при большем количестве — двух фильтров. При этом скорость фильтрования на оставшихся в работе фильтрах не должна превышать наибольших значений, указанных в табл. 24.

Контактные осветлители

6.126. На станциях контактного осветления воды надлежит предусматривать сетчатые барабанные фильтры и входную камеру, обеспечивающую требуемый напор воды, смешение и контакт воды с реагентами, а также выделение из воды воздуха.

6.127. Объем входной камеры должен определяться из условия пребывания воды в ней не менее 5 мин. Камера должна быть секционирована не менее чем на 2 отделения, в каждом из которых надлежит предусматривать переливные и спускные трубы.

Примечания.

1. Сетчатые барабанные фильтры надлежит располагать над входной камерой; установка их в отельно стоящем здании допускается при обосновании. Проектирование их следует выполнять согласно пп. 6.11—6.14.

2. Смесительные устройства, последовательность и время разрыва между вводом реагентов надлежит принимать согласно пп. 6.40; 6.41; 6.17—6.19.

При этом необходимо предусматривать возможность дополнительного ввода реагента после входной камеры.

6.128. Превышение уровня воды во входных камерах над уровнем в контактных осветлителях Ну , м, следует определять по формуле

(26)

где hз — предельно допустимая потеря напора в песчаном слое загрузки, принимаемая равной высоте его слоя, м;

hс — сумма всех потерь напора на пути движения воды от начала входной камеры до загрузки осветлителей, м.

Отвод воды из входных камер на контактные осветлители должен предусматриваться на отметке не менее чем на 2 м ниже уровня воды в осветлителях. В камерах и трубопроводах должна быть исключена возможность насыщения воды воздухом.

6.129. Контактные осветлители при промывке водой надлежит предусматривать без поддерживающих слоев, при промывке водой и воздухом — с поддерживающими слоями.

Загрузку контактных осветлителей надлежит принимать по табл. 25.

Таблица 25.

Показатель | Высота гравийных и песчаных слоев, м, для осветлителя | |

без поддерживающих слоев | с поддерживающими слоями | |

Крупность зерен гравия и песка, мм: 40 – 20 |

— |

0,2 – 0,25 |

20 – 10 | — | 0,1 – 0,15 |

10 – 5 | — | 0,15 – 0,2 |

5 – 2 | 0,5 – 0,6 | 0,3 – 0,4 |

2 – 1,2 | 1 – 1,2 | 1,2 – 1,3 |

1,2 – 0,7 | 0,8 – 1 | 0,8 – 1 |

Эквивалентный диаметр зерен песка, мм | 1 – 1,3 | 1 – 1,3 |

Примечания.

1. Для контактных осветлителей с поддерживающими слоями верхняя граница гравия крупностью 40—20 мм должна быть на уровне верха труб распределительной системы. Общая высота загрузки должна быть не св. 3 м.

2. Для загрузки контактных осветлителей следует применять гравий и кварцевый песок, а также другие материалы, отвечающие требованиям п. 6.96 с плотностью 2,5— 3,5 г/см3.

6.130. Скорости фильтрования в контактных осветлителях следует принимать:

без поддерживающих слоев при нормальном режиме — 4—5 м/ч, при форсированном — 5—5,5 м/ч; с поддерживающими слоями при нормальном режиме 5—5,5 м/ч, при форсированном — 5,5—6 м/ч.

При очистке воды для хозяйственно-питьевых нужд надлежит принимать меньшие значения скоростей фильтрования.

Допускается предусматривать работу контактных осветлителей с переменной, убывающей к концу цикла скоростью фильтрования при условии, чтобы средняя скорость равнялась расчетной.

6.131. Общую площадь контактных осветлителей Fк.о, м2, надлежит определять с учетом сброса первого фильтрата по формуле

(27)

где tст — продолжительность сброса первого фильтрата, мин, принимаемая согласно п. 6.133, остальные обозначения — по формуле (18).

Количество осветлителей на станции следует определять согласно п. 6.99.

6.132. Для промывки следует использовать очищенную воду. Допускается использование неочищенной воды при условиях: мутности ее не более 10 мг/л, коли-индекса — 1000 ед/л, предварительной обработки воды на барабанных сетках (или микрофильтрах) и обеззараживания. При использовании очищенной воды должен быть предусмотрен разрыв струи перед подачей воды в емкость для хранения промывной воды. Непосредственная подача воды на промывку из трубопроводов и резервуаров фильтрованной воды не допускается.

6.133. Режим промывки контактных осветлителей водой надлежит принимать по табл. 26.

Водовоздушную промывку контактных осветлителей надлежит предусматривать со следующим режимом: взрыхление загрузки воздухом с интенсивностью 18—20 л/(с×м2) в течение 1—2 мин; совместная водовоздушная промывка при подаче воздуха 18—20 л/(с×м2) и воды 3—3,5 л/(с×м2) при продолжительности 6—7 мин; дополнительная промывка водой с интенсивностью 6—7 л/(с×м2) продолжительностью 5—7 мин.

Продолжительность сброса первого фильтрата при промывке водой, мин:

очищенной — 5—10;

неочищенной — 10—15.

6.134. В контактных осветлителях с поддерживающими слоями и водовоздушной промывкой надлежит применять трубчатые распределительные системы для подачи воды и воздуха и систему горизонтального отвода промывной воды.

В контактных осветлителях без поддерживающих слоев должна предусматриваться распределительная система с приваренными вдоль дырчатых труб боковыми шторками, между которыми привариваются поперечные перегородки, разделяющие подтрубное пространство на ячейки. Отверстия в дырчатых трубах следует располагать в два ряда в шахматном порядке, они должны быть направлены вниз под углом 30° к вертикальной оси трубы. Диаметр отверстий — 10—12 мм, расстояние между осями в ряду — 150—200 мм. Распределительную систему надлежит проектировать в соответствии с табл. 27.

6.135. В контактных осветлителях без поддерживающих слоев сбор промывной воды надлежит принимать желобами согласно пл. 6.111—6.113. Над кромками желобов следует предусматривать пластины с треугольными вырезами высотой и шириной по 50—60 мм, с расстояниями между их осями 100—150 мм.

6.136. Каналы и коммуникации для подачи и отвода воды, баки и насосы для промывки контактных осветлителей надлежит проектировать согласно пп. 6.107, 6.109, 6.117, при этом низ патрубка, отводящего осветленную воду из контактных осветлителей, должен быть на 100 мм выше уровня воды в сборном канале при промывке.

Трубопроводы отвода осветленной и промывной воды должны предусматриваться на отметках, исключающих возможность подтопления осветлителей во время рабочего цикла и при промывках.

Для опорожнения контактных осветлителей на нижней части коллектора распределительной системы должен предусматриваться трубопровод с запорным устройством диаметром, обеспечивающим скорость нисходящего потока воды в осветлителе не более 2 м/ч при наличии поддерживающих слоев и не более 0,2 м/ч — без поддерживающих слоев. При опорожнении осветлителей без поддерживающих слоев следует предусматривать устройства, исключающие вынос загрузки.

Таблица 26.

Показатель | Единица измерения | Количество |

Продолжительность промывки | мин | 7 – 8 |

Интенсивность подачи воды | л/(с× м2) | 15 – 18 |

Продолжительность сброса первого фильтрата при промывке водой: очищенной |

мин |

10 – 12 |

неочищенной (см. п. 6.132) | “ | 12 – 15 |

stroyka-ip.ru

Обратная промывка песчанного фильтра бассейна. Инструкция

Промывка песчаного фильтра

Промывка или обратная промывка фильтрующего наполнителя – песка проводится регулярно по времени или по давлению на манометре фильтра. Обычно, приурочивается к очередному техническому обслуживанию бассейна. Повышение давления в фильтре в прямую зависит от его загрязненности, и обуславливается тем, что загрязнение заполняет пространство между песчинками и препятствует прохождению потока воды.

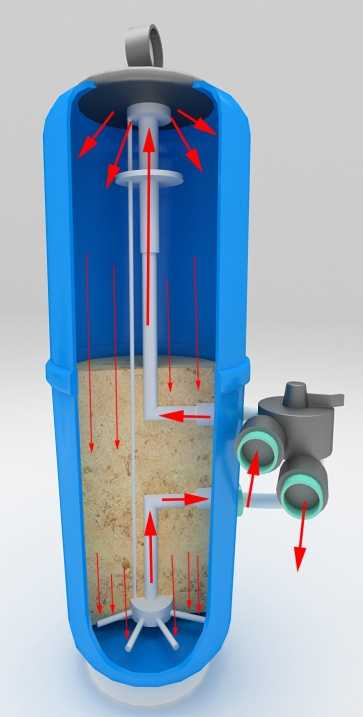

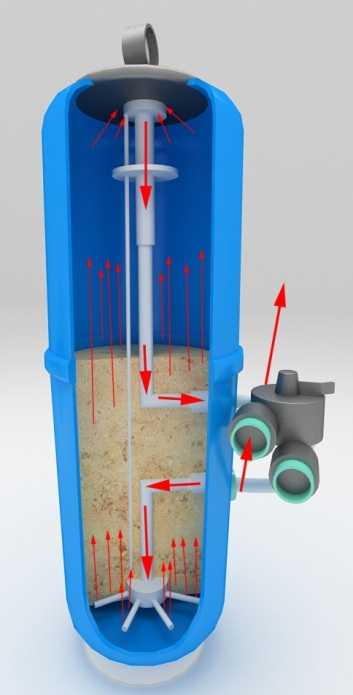

Повышение давления в фильтре в прямую зависит от его загрязненности, и обуславливается тем, что загрязнение заполняет пространство между песчинками и препятствует прохождению потока воды. | Режим фильтрации | Режим обратной промывки |

|

|

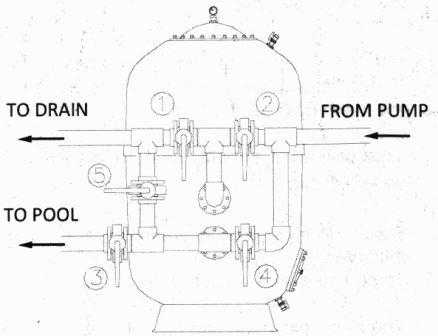

У фильтров небольшого диаметра функцию управления потоком воды выполняет шести-позиционный кран (вентиль).

Шесть позиций – это шесть положений ручки переключения режимов 6-ти позиционного вентиля (0 – Промежуточное – клапан не прижат)

Режимы работы 6-ти позиционного вентиляУ больших фильтров вместо 6-ти позиционного вентиля используется 5-ти вентильная группа, аналогично по режимам работающая. Если максимальный диаметр подсоединения 6-ти позиционного крана может быть до 3 дюймов, то 5-ти вентильная группа может состоять из кранов (задвижек) максимального размера. Размер кранов зависит от размера самого фильтра.

Направление потока воды при различных режимах работы фильтра

Состояние кранов 5-ти вентильной группы

|

Режим/Номер крана | 1 | 2 | 3 | 4 | 5 |

| Фильтрация | закрыто | открыто | открыто | закрыто | закрыто | |

| Обратная промывка | открыто | закрыто | закрыто | открыто | закрыто | |

| Уплотнение | закрыто | открыто | закрыто | закрыто | открыто | |

| Слив | открыто | открыто | закрыто | закрыто | закрыто | |

| Закрыто | закрыто | закрыто | закрыто | закрыто | закрыто |

Перед установкой крана в режим “Обратная промывка” следует выключить фильтрацию, а также все приборы, которые при этом не должны работать. Что выключать, а что нет зависит от степени автоматизации режимов работы оборудования. Так же следует открыть кран, стоящий на линии канализации (ливневки). Обратная промывка осуществляется в течении 3 – 4 минут. Для контроля качества промывки на 6-ти позиционных кранах есть прозрачный колпачок. На фильтрах некоторых производителей верхняя крышка фильтра делается прозрачной. У больших фильтров в верхней части делается смотровое окно. Правда смотреть в него без помощи фонарика нельзя – темно. Кроме этого, на линию канализации можно поставить специальную прозрачную вставку с этими же целями.

Как только промывочная стала чистой можно обратную промывку прекращать и переходить к режиму “Уплотнение”. При переключении режимов насос (ы) фильтрации выключаются. В этом режиме вода в фильтр подается сверху, а уходит в канализацию. Она вымывает загрязнения, оставшиеся в нижней части толщи песка и уплотняет его, подготавливая к режиму “Фильтрация”.

После обратной промывке давление в фильтре, его мы можем посмотреть по манометру, уменьшается до нормального давления чистого фильтра. Нормальное давление чистого фильтра зависит от конструктивных особенностей отдельного бассейна: от глубины бассейна, перепада высот от насоса до бассейна, диаметра труб, мощности насосов и фильтров, количества форсунок. В среднем это давление от 0,5 до 1.

Не следует откладывать промывку если давление подходит к 1,5 единицам. Хоть у фильтра и есть некоторый запас прочности, но в конце концов он может дать течь. Да и насос в перегруженном режиме долго не проработает. Если есть автоматика – она насос выключит, если нет – насос от длительного перегрева получит межвитковое замыкание, сгорит или испарится смазка пошипников. Особенности устройства сепараторного поля больших фильтров некоторых производителей помноженное на брак в производстве и некачественный монтаж, на начальной стадии эксплуатации фильтра может привести к поломке при обратной промывке песка.

poolmasters.ru

Регенерация систем обезжелезивания и умягчения воды – основные моменты и неисправности

В данной теме мы рассмотрим работу станции обезжелезивания и умягчения воды в период их регенерации (восстановления) и какие возможные неисправности могут привести к сбою работы системы очистки.

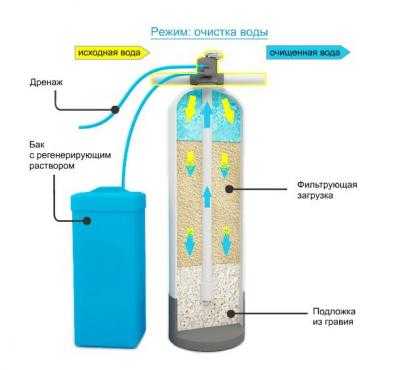

Как известно в рабочем режиме фильтрации (сервиса) вода в реагентных системах проходит через слой фильтрующего материала и в зависимости от типа материала происходит ионный обмен или каталитическое окисление.

Любой фильтрующий материал (загрузка) имеет определенный ресурс, который зависит от степени загрязненности исходной воды. Ресурс рассчитывается для каждой станции индивидуально и вносится в программу блока управления. По окончании ресурса станция переходит в режим регенерации – восстановление очистных способностей. Как аккумуляторная батарея требует подзарядки, так и реагентная станция очистки воды требует регенерации. От того насколько правильно проходит регенерация зависит дальнейшая эффективность работы системы очистки воды. Правильность регенерации рекомендуется проверять раз в год при годовом сервисном обслуживании. Проведем виртуальную тестовую регенерацию реагентной системы очистки.

У разных производителей блоков управления могут быть различные предустановленные настройки регенерации. У некоторых они могут вноситься самостоятельно и корректироваться как угодно. Обобщая можно выделить 5 циклов регенерации:

1. – обратная промывка (1-я обратная промывка)

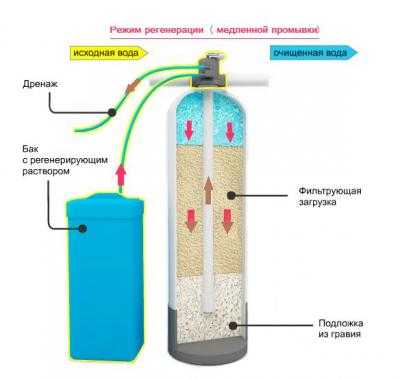

2. – регенерация (медленная промывка)

3. – обратная промывка (2-я обратная промывка)

4. – прямая промывка (быстрая промывка)

5. – приготовление раствора (пополнение реагентного бака)

Первая обратная промывка необходима для подготовки фильтрующей загрузки к регенерации. Вода подается по трубе внутри корпуса фильтра и поднимается снизу вверх, тем самым как бы вспушивая загрузку.

В каталитически-окислительных станциях обратная промывка вымывает накопившиеся твердые частицы, окислы железа, марганца в дренаж, тем самым очищая фильтрующий материал. В этом режиме важно, что бы поток воды был достаточно сильным, что вспушивать загрузку. Чем тяжелее загрузка, тем выше должна быть скорость потока. Скорость потока определяется давлением воды в водопроводе и диаметром трубопровода. Для станций умягчения давления должно быть не менее 2-2,5 атм., для станций обезжелезивания 2,5-3 атм. Недостаточное давление, или сбой работы насосного оборудования (например, сдулась и, или порвалась резиновая груша в гидроаккумуляторном баке и насос часто включается и выключается) могут быть причинами плохой обратной промывки системы очистки и как следствие снижению ресурса работы фильтрующей загрузки между регенерациями. Чаще всего это касается станций обезжелезивания, где используются более тяжелые фильтрующие материалы.

В режиме регенерация станция выпивает рассол (раствор) из реагентного бака. Это самый длительный цикл. Реагентный раствор может поступать на фильтрующий материал как сверху вниз (рисунок), так снизу вверх – в зависимости от возможностей блока управления.

Как правило, раствор заканчивается через 5-15 минут после начала цикла, однако цикл продолжается еще 40-60 минут. Это время необходимо для проведения обратной реакции на фильтрующем материале. В системах умягчения воды соль (NaCl) отдает катионы натрия ионообменной смоле, а образовавшиеся соединения солей жесткости будут вымыты в дренаж на следующем цикле промывки. В реагентных системах обезжелезивания происходит «заряд» марганцевых загрузок ионами марганца с помощью перманганата калия (КМnO4).

На данном цикле самая распространённая неисправность – потеря герметичности реагентной линии – трубки, которая связывает блок управления с реагентным баком. Трубка соединяется с помощью пластиковых фитингов, которые могут расслабляться со временем или из-за неаккуратного перемещения реагентного бака. Из-за этого система всасывает воздух, а не реагентный раствор. Без раствора регенерация происходит «вхолостую», все равно, что стиральная машина стирает без порошка, и система очистки не восстанавливает фильтрующие свойства.

Для устранения данной неисправности необходимо проверить затяжку пластиковых фитингов. Подтягивать необходимо без инструмента, используя только силу пальцев. После необходимо развоздушить реагентную трубку. Для этого на последнем цикле (долив в реагентный бак) дождаться выхода пузырьков воздуха.

Вторая возможная неисправность на данном цикле – засорение инжектора. Засорение инжектора приводит к прекращению поступления раствора в корпус системы очистки и регенерация также происходит в холостую. Инжектор в станциях очистки это обслуживаемая деталь, которую необходимо периодически проверять и при необходимости очищать. Как произвести очистку инжектора для блоков управления Autotrol – смотрите здесь, для блоков управления Clack – здесь

Третья неисправность – слеживание соли в реагентном баке. При нерегулярном и небольшом водопотреблении не следует засыпать больше одного 25-ти килограммового мешка. В противном случае верхние более крупные таблетки могут раздавливать нижние более мелкие, тем самым создавая «соленую кашу» на дне бака. Вода медленно проходит через слой слежавшейся раздавленной соли – в результате в корпус системы поступает небольшое количество рассола, после чего линия завоздушивается и регенерация проходит вхолостую.

Для устранения неисправности необходимо извлечь таблетированную соль из бака оставив небольшое количество раздавленной соленой каши (около 3-5 килограмм) внутри. Остаток соли необходимо растворить, добавляя воду в бак. После поставить систему на отложенную регенерацию, а утром проверить уровень соли. При необходимости еще раз растворить оставшуюся соль водой. После полного растворения раздавленной соли можно досыпать извлеченные ранее целые таблетки.

На третьем цикле происходит 2-я обратная промывка. Поток воды вспушивает загрузку и вымывает образовавшиеся в процессе регенерации соединения солей в дренаж. По продолжительности обратная промывка занимает 5-10минут в зависимости от размеров станции. Причина возможных сбоев на данном цикле, как и при первой обратной промывке – слабое давление в водопроводе. Характерный признак – это соленая вода на утро после регенерации для станций умягчения или розоватая для систем обезжелезивания. Если насосное оборудование работает исправно, а остатки реагента присутствуют в воде, необходимо увеличить длительность четвертого цикла на 2-3 минуты.

Четвертый цикл – прямая промывка или быстрая промывка – вода подается на фильтрующий материал, как и при обычной фильтрации воды. Фильтрующая загрузка уплотняется и подготавливается для работы. Неисправностей на данном цикле практически не бывает.

Пятый цикл – долив воды в реагентный бак для приготовления раствора для следующей регенерации. На данном цикле необходимо убедиться, что уровень раствора в баке увеличивается. Необходимо немного подождать, так как происходит это медленно. Если в баке много соли и невидно уровня воды, то можно снять крышечку белого цилиндра (шахта в солевом баке с поплавковым механизмом) и наблюдать увеличение уровня через нее. Если вода не поступает в бак, необходимо проверить инжектор (смотреть 2 цикл) и реагентную линию. Возможно, в баке уже достаточно воды и поплавковый механизм перекрыл ее поступление.

Каждый цикл выполняет свою функцию. Правильность работы системы очистки при регенерации проверяется при годовом сервисном обслуживании. Регенерация проводится в ускоренном режиме, достаточном для проверки работоспособности каждого цикла.

Если причины неисправности выявить не удалось, вы можете обратиться за консультацией по телефону +375(29)657-19-00

vodabast.by

Добавить комментарий