Подкладное кольцо при сварке труб – РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования. РТМ-1с

Подкладное кольцо при сварке труб

Сборка стыков труб

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

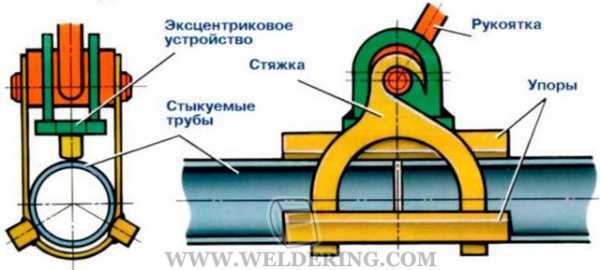

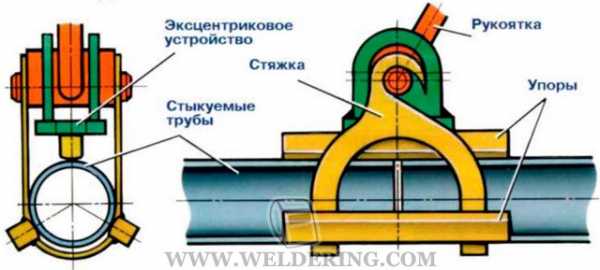

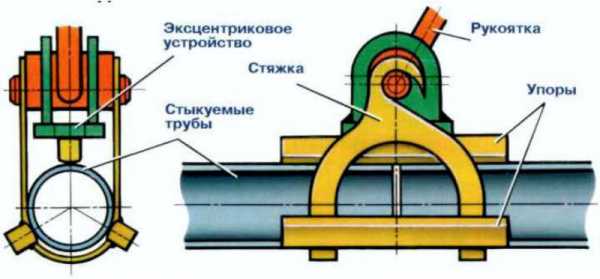

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

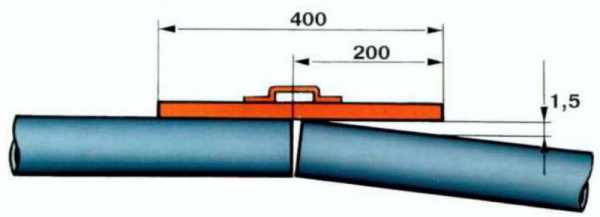

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке – не более 3 мм.

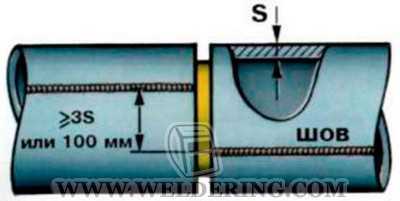

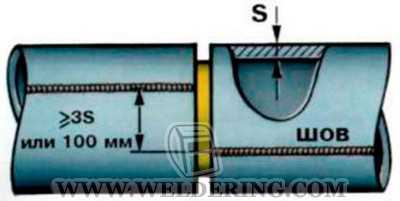

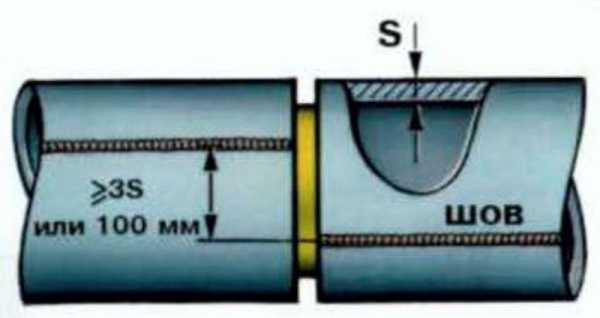

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение – не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

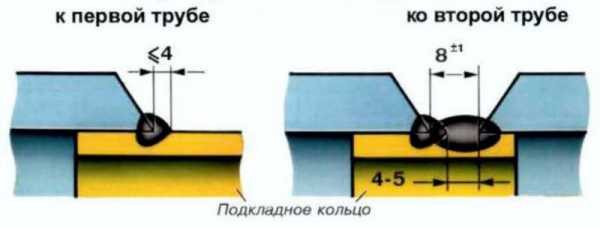

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

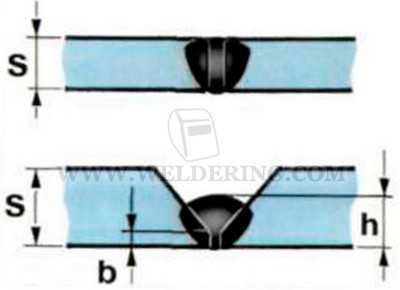

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

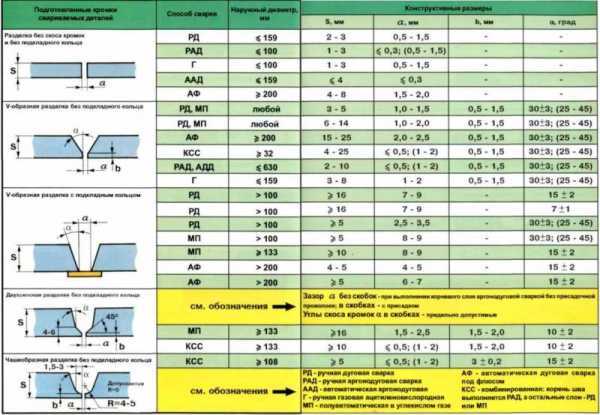

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца | РД | ≤ 159 | 2 – 3 | 0,5 – 1,5 | – | – |

РАД | ≤ 100 | 1 – 3 | ≤ 0,3; (0,5 – 1,5) | – | – | |

Г | ≤ 100 | 1 – 3 | 0,5 – 1,5 | – | – | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | – | – | |

АФ | ≥ 200 | 4 – 8 | 1,5 – 2,0 | – | – | |

V-образная разделка без подкладного кольца | РД, МП | любой | 3 – 5 | 1,0 – 1,5 | 0,5 – 1,5 | 30±3; (25 – 45) |

РД, МП | любой | 6 – 14 | 1,0 – 2,0 | 0,5 – 1,5 | 30±3; (25 – 45) | |

АФ | ≥ 200 | 15 – 25 | 2,0 – 2,5 | 0,5 – 1,5 | 30±3; (25 – 45) | |

КСС | ≥ 32 | 4 – 25 | ≤ 0,5;(1 -2) | 0,5 – 1,5 | 30±3; (25 – 45) | |

РАД, АДД | ≤ 630 | 2 – 10 | ≤ 0,5; (1 – 2) | 0,5 – 1,5 | 30±3; (25 – 45) | |

Г | ≤ 159 | 3 – 8 | 1 – 2 | 0,5 – 1,5 | 30±3; (25 – 45) | |

V-образная разделка с подкладным кольцом | РД | >100 | £ 16 | 7 – 9 | – | 15 ±2 |

РД | > 100 | £ 16 | 7 – 9 | – | 7 ±1 | |

РД |

>100 | £5 | 2,5 – 3,5 | – | 30+3; (25 – 45) | |

МП | >100 | >5 | 8 – 9 | – | 30±3; (25 – 45) | |

МП | ≥ 133 | 2 10 . | 8 – 9 | – | 15 ± 2 | |

АФ | >200 | 4 – 5 | 4 – 5 | – | 15 ± 2 | |

АФ | >200 | >5 | 6 – 7 | – | 15 ± 2 | |

Двухскосная разделка без подкладного кольца | Зазор a без скобок – при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках – с присадочной Углы скоса кромок α в скобках – предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 – 2,5 | 1,5 – 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 – 2) | 1,5 – 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца | КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД – ручная дуговая сварка РАД – ручная аргонодуговая сварка ААД – автоматическая аргонодуговая Г – ручная газовая ацетиленокислородная МП – полуавтоматическая в углекислом газе АФ – автоматическая дуговая сварка под флюсом КСС – комбинированная: корень шва выполняется РАД, а остальные слои – РД или МП |

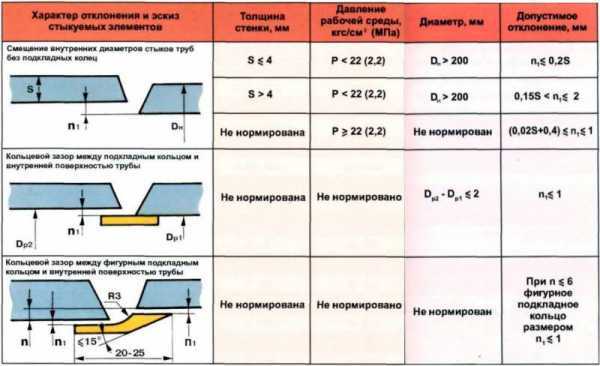

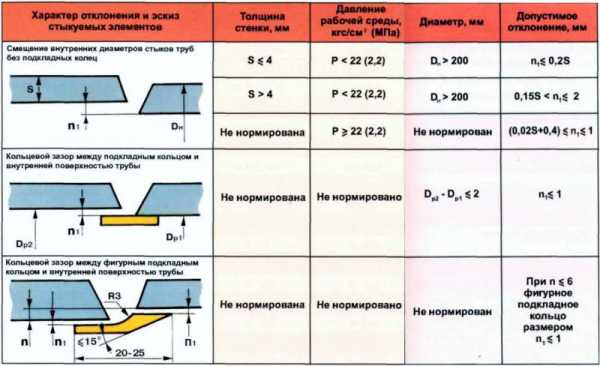

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р | Dн>200 | n1≤0,2S | |

| S > 4 | Р | Dн>200 | 0,15S | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

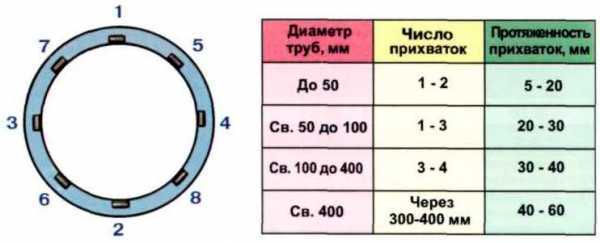

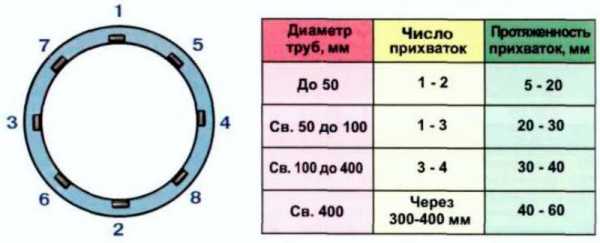

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

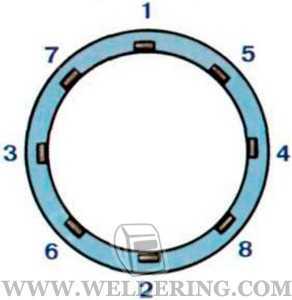

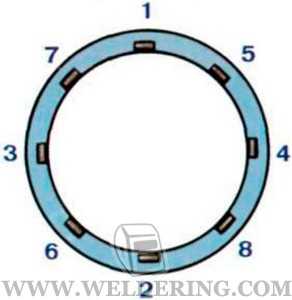

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. 100 до 400 | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

| S, мм | Вид ручной сварки |

Покрытым электродом | Аргонодуговая | |

1-3 | h = S | h = S |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм |

Св. 10 | 5-6 мм | h = b + 1,5 мм |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

weldering.com

Каталог статей

Сборка стыков труб

| При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смещение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод. Подготовленные кромки и прилегающие к ним участки должны быть зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны. При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам. Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая её в трёх-четырёх местах по окружности стыка. В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм. а в сваренном, стыке – не более 3 мм. При сборке труб и других элементов, имеющих продольные и спиральные швы, последние должны быть смещены один относительно другого. Смещение – не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм. | |

Последовательность сборки стыка с подкладным кольцом

- устанавливают кольцо в одну из груб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ниточным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанавливают зазор 4-5 мм между ниточным швом и стыкуемой трубой:

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3.0 мм. Размеры подкладного кольца: ширина 20-25 мм. толщина 3-4 мм. Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПa или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450 °С и выше необходимо убедиться в наличии заводского номера плавки, номера грубы.Конструкции стыков трубных элементов по РД 153-34.1-003-01

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

Прихватки располагают равномерно по периметру стыка

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.Высота прихваток

трубы, сварка труб, сварка

www.sibelektrod.ru

Режимы и порядок сварки труб

Сварка стыков труб из перлитных сталей в зависимости от толщины стенки труб и диаметров выполняется аргонодуговым, электродуговым и комбинированным способами. Применяемые марки электродов и сварочной проволоки указаны в табл. 6 и 7. Для аргонодуговой сварки в качестве присадочного материала используют сварочную проволоку диаметром 1,6—2,0 мм, для дуговой — электроды диаметром 2,5; 3,0; 4,0 и 5,0 мм, причем последние применяются для сварки поворотных стыков, а также участков неповоротных стыков в нижнем и полувертикальном положениях.

Ориентировочные режимы аргонодуговой и электродуговой сварки неповоротных труб приведены в табл. 14 и 15.

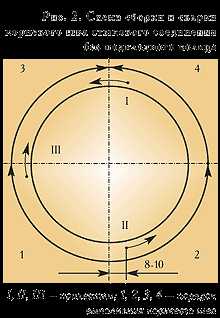

Сварку стыков труб диаметром 219 мм и более должны выполнять одновременно два сварщика. Порядок сварки показан на рис. 18. Швы выполняют на диаметрально противоположных участках стыка, что способствует уменьшению в нем напряжений и деформаций. Кроме того, при этом более равномерно распределяется теплота. Производить в таких случаях сопутствующий подогрев, как правило, не нужно.

Стыки труб из перлитных сталей в зависимости от диаметра, условий работы и характера среды сваривают с остающимися подкладными кольцами или без них.

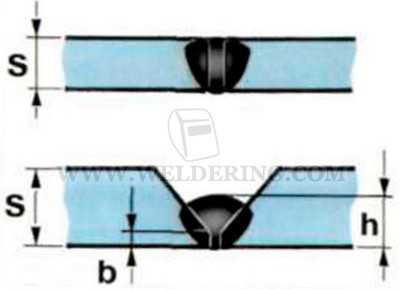

В зависимости от способа сварки, диаметра и толщины стенок труб применяются разделки, представленные в табл. 12. При выборе конструкции разделки учитывается также способ сварки корня шва.

Наибольшую сложность представляет сварка стыков труб без подкладных колец. При сварке таких стыков требуются повышенная точность сборки и высокая квалификация сварщиков.

Сварка стыков трубопроводов с У-образной разделкой кромок производится по следующим вариантам: с остающимся подкладным кольцом, без кольца с подваркой изнутри трубы, а также без кольца и без подварочного шва. Лучшее проплавление корневой части стыка достигается при сварке на остающемся подкладном кольце или при подварке корня шва изнутри трубы. Получить высококачественное соединение с хорошим формированием обратного валика при сварке неповоротных стыков в У – образную разделку без кольца и без подварки, как правило, не представляется возможным даже при аргонодуговом способе. Поэтому V-образная разделка более принята для стыков труб ТЭС, к качеству которых предъявляются менее жесткие требования, чем к качеству стыков труб АЭС.

Сварочные работы на остающемся подкладном кольце производятся в такой последовательности. В одну из стыкуемых труб вставляют подкладное кольцо, тщательно очищенное от ржавчины, масла и других загрязнений. Кольцо подгоняют к трубе, прихватывают с наружной стороны в двух местах и приваривают ниточным швом.

Прихватку и приварку кольца можно выполнять покрытыми электродами или аргонодуговой сваркой. В последнем случае не требуется зачистка шва абразивным инструментом. Затем на выступающую часть подкладного кольца надвигают вторую трубу и устанавливают необходимый для обеспечения провара корня шва зазор. После проверки правильности сборки выполняют сварку стыка покрытыми электродами.

Подкладные кольца из перлитных сталей могут изготавливаться из спокойной низкоуглеродистой стали (независимо от марки свариваемой стали).

Сварка стыков труб с У-образной разделкой и подваркой изнутри трубы производится следующим образом. Вначале производят заполнение всего сечения разделки снаружи трубы, а затем изнутри трубы выполняют подварочный шов, предварительно зачистив корень шва.

Сварку стыков труб без подкладных колец и без подварки выполняют аргонодуговым или комбинированным способом. Комбинированный способ (рис. 19, б) применяют при толщине стенки труб более 6—8 мм. Аргонодуговую сварку корневых слоев производят с присадочной проволокой.

Ступенчатую разделку применяют для наиболее ответственных трубопроводов АЭС, например питательных трубопроводов и паропроводов. Ее выполняют комбинированным способом: корневые швы (один— три прохода) — аргонодуговой сваркой, заполнение — покрытыми электродами. Аргонодуговую сварку корневого шва производят только с присадочной проволокой.

Сварка стыков тонкостенных труб диаметром менее 100 мм

Стыки труб поверхностей нагрева котлов и тонкостенных трубопроводов (дренажные линии, маслопроводы, байпасы и др.) сваривают комбинированным способом при толщине стенки более 4 мм либо аргонодуговым при меньшей толщине. Не рекомендуется аргонодуговая сварка всего сечения труб с толщиной свыше 4 мм из-за низкой производительности и нестабильного качества металла шва.

Основным дефектом при сварке труб малых диаметров из перлитных сталей является повышенная пористость. Чтобы уменьшить образование пор (через) при электродуговой следует исключить обрывы дуги в процессе плавления одного электрода. Техника сварки труб без обрывов дуги несколько сложнее, однако при достаточной тренировке сварщики ее осваивают. Важно также не допускать перегрева свариваемых стыков труб, что может вызвать образование пор. Необходимо тщательно заделывать кратеры, являющиеся наиболее вероятным участком образования дефектов.

Текущая страница: Режимы и порядок сварки труб

www.oborudka.ru

Большая Энциклопедия Нефти и Газа

Cтраница 1

Подкладные кольца поставляются комплектно с клапанами. [1]

Подкладные кольца должны быть такого диаметра, чтобы они плотно прилегали ко всей окружности трубы. [2]

Подкладные кольца обычно изготовляются из металлов, жесткой однородной резины, кожи, фенольной пластмассы и тканево-резиновых материалов. Каждый из этих материалов имеет свои достоинства и ограничения. Нажимное кольцо противостоит полному осевому усилию уплотнения и, следовательно, является более ответственной деталью, чем упорное. [3]

Подкладные кольца облегчают сборку труб под сварку, но обусловливают снижение надежности работы трубопроводов в эксплуатации, так как выточка внутри трубы под кольцо ( в целях уменьшения сопротивления движению рабочей жидкости) создает подрез трубы в зоне сварного соединения и концентрацию напряжений. [4]

Подкладные кольца изготовляются из полосовой стали толщиной 3 – 4 мм в виде узких разрезных колец шириной 35 – 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [6]

Подкладные кольца изготавливают из стали марки 20 для стыков, работающих при температуре до 500 С, и из стали 12Х1МФ – при температуре выше 500 С. Кольца, изготавливаются шириной 20 и толщиной 4 мм цельноточенными или из соответствующей полосы. При наличии на кольце поперечного стыка он должен быть заварен и зачищен заподлицо. [8]

Подкладные кольца изготовляются из полосовой стали толщиной 3 – 4 мм в / виде узких разрезных колец шириной 35 – 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [10]

Подкладные кольца и замковые соединения для сталей, например ЗОХГСНА, не применяют, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой. [12]

Подкладные кольца изготовляют, как правило, из того же материала, что и свариваемые трубы. Допускается изготовление их из стали 12Х18Н10Т для трубопроводов из аустенитных сталей ( 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18Т, 08Х22Н6Т), из стали 10 – для трубопроводов из углеродистых, низко – и сред-нелегированных сталей при сварке их перлитными электродами. [13]

Подкладные кольца устраняют только монтажные перекосы на вертикальных валах, но не страхуют от динамических перекосов. [14]

Подкладные кольца изготовляются из стальных полос толщиной 3 – 4 и шириной 40 – 50 мм. Материал подкладного кольца выбирается обычно той же марки, что и свариваемая труба. При установке подкладного кольца в трубе необходимо плотное его прилегание к внутренней поверхности трубы. Если зазор между трубой и кольцом превышает 1 мм, расплавленный металл будет протекать внутрь стыка и нормальный процесс сварки нарушится. Трубы на остающихся подкладных кольцах собирают с зазором 1 – 1 5 мм. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

www.samsvar.ru

Сборка стыков труб | Сварка и сварщик

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке – не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение – не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца | РД | ≤ 159 | 2 – 3 | 0,5 – 1,5 | – | – |

РАД | ≤ 100 | 1 – 3 | ≤ 0,3; (0,5 – 1,5) | – | – | |

Г | ≤ 100 | 1 – 3 | 0,5 – 1,5 | – | – | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | – | – | |

АФ | ≥ 200 | 4 – 8 | 1,5 – 2,0 | – | – | |

V-образная разделка без подкладного кольца | РД, МП | любой | 3 – 5 | 1,0 – 1,5 | 0,5 – 1,5 | 30±3; (25 – 45) |

РД, МП | любой | 6 – 14 | 1,0 – 2,0 | 0,5 – 1,5 | 30±3; (25 – 45) | |

АФ | ≥ 200 | 15 – 25 | 2,0 – 2,5 | 0,5 – 1,5 | 30±3; (25 – 45) | |

КСС | ≥ 32 | 4 – 25 | ≤ 0,5;(1 -2) | 0,5 – 1,5 | 30±3; (25 – 45) | |

РАД, АДД | ≤ 630 | 2 – 10 | ≤ 0,5; (1 – 2) | 0,5 – 1,5 | 30±3; (25 – 45) | |

Г | ≤ 159 | 3 – 8 | 1 – 2 | 0,5 – 1,5 | 30±3; (25 – 45) | |

V-образная разделка с подкладным кольцом | РД | >100 | £ 16 | 7 – 9 | – | 15 ±2 |

РД | > 100 | £ 16 | 7 – 9 | – | 7 ±1 | |

РД | >100 | £5 | 2,5 – 3,5 | – | 30+3; (25 – 45) | |

МП | >100 | >5 | 8 – 9 | – | 30±3; (25 – 45) | |

МП | ≥ 133 | 2 10 . | 8 – 9 | – | 15 ± 2 | |

АФ | >200 | 4 – 5 | 4 – 5 | – | 15 ± 2 | |

АФ | >200 | >5 | 6 – 7 | – | 15 ± 2 | |

Двухскосная разделка без подкладного кольца | Зазор a без скобок – при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках – с присадочной Углы скоса кромок α в скобках – предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 – 2,5 | 1,5 – 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 – 2) | 1,5 – 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца | КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД – ручная дуговая сварка | ||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S | |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. 100 до 400 | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

| S, мм | Вид ручной сварки | |

Покрытым электродом | Аргонодуговая | ||

1-3 | h = S | h = S | |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм | |

Св. 10 | 5-6 мм | h = b + 1,5 мм | |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

weldering.com

Подкладные кольца – Большая Энциклопедия Нефти и Газа, статья, страница 1

Подкладные кольца

Cтраница 1

Подкладные кольца поставляются комплектно с клапанами. [1]

Подкладные кольца должны быть такого диаметра, чтобы они плотно прилегали ко всей окружности трубы. [2]

Подкладные кольца обычно изготовляются из металлов, жесткой однородной резины, кожи, фенольной пластмассы и тканево-резиновых материалов. Каждый из этих материалов имеет свои достоинства и ограничения. Нажимное кольцо противостоит полному осевому усилию уплотнения и, следовательно, является более ответственной деталью, чем упорное. [3]

Подкладные кольца облегчают сборку труб под сварку, но обусловливают снижение надежности работы трубопроводов в эксплуатации, так как выточка внутри трубы под кольцо ( в целях уменьшения сопротивления движению рабочей жидкости) создает подрез трубы в зоне сварного соединения и концентрацию напряжений. [4]

Подкладные кольца изготовляются из полосовой стали толщиной 3 – 4 мм в виде узких разрезных колец шириной 35 – 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [6]

Подкладные кольца изготавливают из стали марки 20 для стыков, работающих при температуре до 500 С, и из стали 12Х1МФ – при температуре выше 500 С. Кольца, изготавливаются шириной 20 и толщиной 4 мм цельноточенными или из соответствующей полосы. При наличии на кольце поперечного стыка он должен быть заварен и зачищен заподлицо. [8]

Подкладные кольца изготовляются из полосовой стали толщиной 3 – 4 мм в / виде узких разрезных колец шириной 35 – 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [10]

Подкладные кольца и замковые соединения для сталей, например ЗОХГСНА, не применяют, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой. [12]

Подкладные кольца изготовляют, как правило, из того же материала, что и свариваемые трубы. Допускается изготовление их из стали 12Х18Н10Т для трубопроводов из аустенитных сталей ( 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18Т, 08Х22Н6Т), из стали 10 – для трубопроводов из углеродистых, низко – и сред-нелегированных сталей при сварке их перлитными электродами. [13]

Подкладные кольца устраняют только монтажные перекосы на вертикальных валах, но не страхуют от динамических перекосов. [14]

Подкладные кольца изготовляются из стальных полос толщиной 3 – 4 и шириной 40 – 50 мм. Материал подкладного кольца выбирается обычно той же марки, что и свариваемая труба. При установке подкладного кольца в трубе необходимо плотное его прилегание к внутренней поверхности трубы. Если зазор между трубой и кольцом превышает 1 мм, расплавленный металл будет протекать внутрь стыка и нормальный процесс сварки нарушится. Трубы на остающихся подкладных кольцах собирают с зазором 1 – 1 5 мм. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Применение – подкладное кольцо – Большая Энциклопедия Нефти и Газа, статья, страница 2

Применение – подкладное кольцо

Cтраница 2

Наилучшие результаты в этом отношении могут быть получены при применении точеных подкладных колец по типу приведенных ка фиг. [16]

Многие нефтяные предприятия производят сварку коротких труб в двух-трубкп с применением подкладных колец для предотвращения образования внутреннего грата. [17]

Наиболее прогрессивным и более производительным способом изготовления трубопроводов, не требующим применения подкладных колец, является сварка в среде углекислого газа. [19]

В результате совершенствования техники сварки предполагается в ближайшем будущем отказаться от применения подкладных колец. [20]

Одним из таких случаев, например, являются трубопроводы, построенные с применением подкладных колец при сварке стыков. [21]

В области автоматической сварки под флюсом труб диаметром 720 – 1020 мм намечено отказаться от применения подкладных колец, снижающих пропускную способность магистральных трубопроводов. Решение этой важной для трубопроводного строительства задачи во многом связано с улучшением калибровки и особенно обработки концов труб на Челябинском, Харцызском п Ждаповском трубных заводах. [22]

Наряду с большими достоинствами по сравнению с ручной дуговой сваркой, способ сварки под флюсом с применением подкладных колец имеет существенный недостаток, заключающийся в значительном расходе металла, идущего на изготовление колец, и в уменьшении пропускной способности трубопровода из-за остающихся колец. [23]

Применение дуговой сварки в среде углекислого газа позволяет автоматизировать сварку стыковых и угловых швов и отказаться от применения подкладных колец. [24]

Применение сварки в среде углекислого газа позволяет – механизировать сварку неповоротных стыков трубопроводов и при определенных условиях исключить применение подкладных колец. Повышенный теплоотвод при сварке в среде углекислого газа увеличивает скорость кристаллизации расплавленного металла, что позволяет сваривать тонколистовые конструкции и значительно уменьшить коробление свариваемых деталей. [25]

Сварку труб со стенкой толщиной более 4 мм производят встык с V-образной подготовкой кромок, а труб диаметром больше 100 мм производят с применением подкладного кольца ( фиг. [26]

Обеспечение минимального непровара в корне шва, недостижимого при сварке покрытыми электродами, а также полного провара при условии дополнительного поддува аргона внутрь трубы позволяет рекомендовать аргоно-дуговую сварку для выполнения наиболее ответственных соединений в тех случаях, когда применение подкладных колец исключено. При этом рационально применение комбинированной сварки: наложения корневых швов ручной аргоно-дуговой сваркой с последующим заплавлением оставшейся части разделки сваркой покрытыми электродами. [28]

При сварке под флюсом трубопроводов больших диаметров в месте соединения торцов труб остаются подкладные кольца, которые снижают пропускную способность нефтепродуктопроводов на 6 – 8 %, а газопроводов на 4 – 5 % Поэтому важное значение имеет отказ от применения подкладных колец. [29]

Возможность обеспечения минимального непровара в корне шва, недостижимого для сварки покрытыми электродами, а также полного провара при условии сварки с дополнительным поддувом аргона внутрь трубы позволяет рекомендовать аргоно-дуговую сварку для выполнения наиболее ответственных соединений в тех случаях, когда применение подкладных колец исключено. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Подкладные кольца – Большая Энциклопедия Нефти и Газа, статья, страница 1

Подкладные кольца

Cтраница 1

Подкладные кольца поставляются комплектно с клапанами. [1]

Подкладные кольца должны быть такого диаметра, чтобы они плотно прилегали ко всей окружности трубы. [2]

Подкладные кольца обычно изготовляются из металлов, жесткой однородной резины, кожи, фенольной пластмассы и тканево-резиновых материалов. Каждый из этих материалов имеет свои достоинства и ограничения. Нажимное кольцо противостоит полному осевому усилию уплотнения и, следовательно, является более ответственной деталью, чем упорное. [3]

Подкладные кольца облегчают сборку труб под сварку, но обусловливают снижение надежности работы трубопроводов в эксплуатации, так как выточка внутри трубы под кольцо ( в целях уменьшения сопротивления движению рабочей жидкости) создает подрез трубы в зоне сварного соединения и концентрацию напряжений. [4]

Подкладные кольца изготовляются из полосовой стали толщиной 3 – 4 мм в виде узких разрезных колец шириной 35 – 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [6]

Подкладные кольца изготавливают из стали марки 20 для стыков, работающих при температуре до 500 С, и из стали 12Х1МФ – при температуре выше 500 С. Кольца, изготавливаются шириной 20 и толщиной 4 мм цельноточенными или из соответствующей полосы. При наличии на кольце поперечного стыка он должен быть заварен и зачищен заподлицо. [8]

Подкладные кольца изготовляются из полосовой стали толщиной 3 – 4 мм в / виде узких разрезных колец шириной 35 – 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [10]

Подкладные кольца и замковые соединения для сталей, например ЗОХГСНА, не применяют, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой. [12]

Подкладные кольца изготовляют, как правило, из того же материала, что и свариваемые трубы. Допускается изготовление их из стали 12Х18Н10Т для трубопроводов из аустенитных сталей ( 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18Т, 08Х22Н6Т), из стали 10 – для трубопроводов из углеродистых, низко – и сред-нелегированных сталей при сварке их перлитными электродами. [13]

Подкладные кольца устраняют только монтажные перекосы на вертикальных валах, но не страхуют от динамических перекосов. [14]

Подкладные кольца изготовляются из стальных полос толщиной 3 – 4 и шириной 40 – 50 мм. Материал подкладного кольца выбирается обычно той же марки, что и свариваемая труба. При установке подкладного кольца в трубе необходимо плотное его прилегание к внутренней поверхности трубы. Если зазор между трубой и кольцом превышает 1 мм, расплавленный металл будет протекать внутрь стыка и нормальный процесс сварки нарушится. Трубы на остающихся подкладных кольцах собирают с зазором 1 – 1 5 мм. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Без подкладных колец – Основные средства

Новые отечественные специализированные электроды для сварки корневого слоя шва в трубопроводах позволяют обходиться без остающихся подкладных колец

Трубопроводный транспорт – самый экономичный. Но это в теории. А на практике стоимость транспортировки по трубам в значительной степени зависит от надежности сварных стыков, которая в свою очередь во многом определяется качеством корневого слоя сварного шва.

В настоящее время основным соединением трубопроводов является сварной стык с остающимся подкладным кольцом и V-образной разделкой кромок. Остающиеся подкладные кольца облегчают сборку, а также обеспечивают достаточно высокое качество корневого шва – его формирование и провар на всех участках. Существенный недостаток такого соединения – сравнительно высокая вероятность образования прикорневых кристаллизационных трещин, ведущих к возникновению различных дефектов шва в процессе эксплуатации трубопровода.

Наиболее надежным считается стык без остающегося подкладного кольца, полученный с помощью ручной или автоматической аргонодуговой сварки. Однако сегодня использование этой технологии на предприятиях нефтеперерабатывающей и нефтехимической промышленности ограничивается многими причинами. Существующая технология ручной дуговой сварки корневых слоев шва без подкладных колец не гарантирует полного проплавления кромок и надежности сварного соединения, в основном, из-за отсутствия специальных электродов. Применение импортных электродов, например, японских LB-52 или шведских OK-63.70, позволяет решить проблему лишь в отдельных случаях.

Исходя из всего сказанного на санкт-петербургском АО «Электродный завод» была разработана специальная модификация электродов ТМУ-21У диаметром 2,5 миллиметра для сварки корневых слоев шва трубопроводов из низкоуглеродистой и низколегированной стали без остающихся подкладных колец. Заметим, что базовые электроды ТМУ-21У диаметром от 3 до 5 миллиметров уже более 25 лет применяются для сварки трубопроводов тепловых и атомных электростанций.

Максимальная доступность корневой части V-образно разделанных стыков достигается благодаря малому (2,5 мм) диаметру электрода. Проплавление кромок труб и образование «обратного валика» гарантируется точностью разделки и повышенной тепловой мощностью дуги. Так, напряжение дуги для новой модификации составляет 24–25 вольт против 22–23 вольт для электродов УОНИ-13/55 диаметром 3 миллиметра.

Специализированные электроды предназначены для сварки труб диаметром 57–219 мм с толщиной стенки от 4 до 20 миллиметров. Разделку кромок под углом 35–37о осуществляют механической обработкой. Для стыковки свариваемых труб необходимо использовать центрирующее приспособление, обеспечивающее смещение кромок по внутреннему диаметру не более полумиллиметра.

Сварка производится постоянным током обратной полярности при силе тока 70–80 ампер и напряжении горения дуги 24–25 вольт. Электрод в процессе сварки должен располагаться перпендикулярно к касательной плоскости к свариваемой поверхности.

|

Сначала свариваемые трубы фиксируются с помощью трех прихваток, выполняемых специализированными электродами. Толщина прихваток – в зависимости от толщины трубы должна составлять от 2,5 до 6, а длина – от 15 до 20 миллиметров. Первая выполняется в нижнем положении стыка, начало второй должно отстоять от вертикальной оси трубы на 8–10 мм, а третью делают слева примерно на уровне горизонтальной оси трубы. Или если в качестве аналогии использовать циферблат часов, это будет соответствовать положению стрелки примерно на двенадцати, половине шестого и девяти часах.

Сварка корневого шва выполняется без перерыва, «опиранием» на кромки разделки. Надлежащее формирование шва обеспечивается при равномерном перемещении электрода. Поверхность корня шва с обратной стороны должна быть ровной, с небольшим усилением (до 1,2 мм), с плавным переходом к основному металлу. В потолочной части шва допускается местное ослабление, не превышающее 10% толщины трубы, но не более 1,5 мм на длине не более 1/8 периметра трубы.

Чрезмерное усиление корневого шва удаляют абразивным инструментом. Последующее заполнение разделки выполняют по общепринятой технологии.

Следует отметить, что предложенная технология сварки без подкладных колец предполагает достаточно высокую квалификацию сварщика, а также наличие у него специальных навыков, обеспечивающих полный провар шва с образованием «обратного валика». Поэтому требуется дополнительное обучение. Санкт-петербургское АО «Электродный завод», выпускающее специализированные электроды, готово оказать помощь в подготовке сварщиков.

os1.ru

Сборка стыков труб – Сварка – Каталог статей

Сборка стыков труб

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смещение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны быть зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая её в трёх-четырёх местах по окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм. а в сваренном, стыке – не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы, последние должны быть смещены один относительно другого. Смещение – не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом

- устанавливают кольцо в одну из груб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ниточным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанавливают зазор 4-5 мм между ниточным швом и стыкуемой трубой:

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3.0 мм. Размеры подкладного кольца: ширина 20-25 мм. толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПa или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450 °С и выше необходимо убедиться в наличии заводского номера плавки, номера грубы.

Конструкции стыков трубных элементов по РД 153-34.1-003-01

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

Прихватки располагают равномерно по периметру стыка

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Высота прихваток

www.sibelektrod.ru

Добавить комментарий