Мини вагранка – Футеровка – вагранка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Литьё чугуна. Плавильная печь своими руками от А до Я “Вагранка”.

Всем привет!Сильно не пинайте, я на вашем форуме редкий “гость” – только почитать … Курирую на другом форуме свои достаточно популярные темы: https://www.forumhou…threads/431933/ – Плазморез ЧПУ своими руками, https://www.forumhou…threads/273807/ – Автоматический котёл своими руками, https://www.forumhou…threads/230997/ – Строительство дома из бруса. Много вообщем тем у меня интересных все как журнал, с фотографиями и ссылками.

Решил делать “Вагранку” – давно уже штудирую этот вопрос – было много вопросов – вроде на большинство нашёл ответы. Я думаю и другим будет полезна данная тема.

Надуюсь что опытные литейщики – будут давать ценные советы. А взамен я сниму видео, выложу чертежи – предоставлю все ссылки и материалы (материальные и технические текстовые) используемые при создании данной шахтной печи – тоже выложу.

Ну что? Приступим: https://www.chipmaker.ru/topic/2154/ – Тема наиполезнейшая, особенно ссылками на материалы:

https://www.chipmake…iles/file/9080/ – Справочник по чугунному литью. Под ред. Гиршовича Н.Г. Л., “Машиностроение”, 1978

http://vagranka.ru – Тоже полезный ресурс.

Настоятельно рекомендую взять на вооружение:

https://www.twirpx.com/file/900040/ – “Лабораторные работы по технологии литейного производства” А В Курдюмов, А М Михайлов, Б В Бауман, Л Я Козлов Машиностроение, М 1970 Описана лабораторная вагранка на около 100 кг чугуна и подробно технология плавки.

На данный момент черчу Вагранку:

Процесс создания буду описывать и фотать. Что я хочу получить: Вагранка – с водоохлождаемой рубашкой в районе “Горна” – я думал вагранку необходимо утеплять – а оказывается для того чтобы шамотные кирпичи ходили большее время – их необходимо охлаждать – и поэтому в районе “горна” – все вагранки имеют воздушный пояс – а у меня кроме воздушного пояса будет ещё и рубашка водонаполненная. Потом рядом с Вагранкой будет камера дожига ваграночных газов + нагрев подаваемого воздуха в Вагранку и затем теплообменник который снимит до конца тепло с дымовых газов. Данная установка будет вся утеплена и иметь декоративные накладки. Размеры установки будут 1Х1Х2 метра.

Так вроде бы начал А продолжение само получится

www.chipmaker.ru

Вагранка закрытого типа

В рассмотренных выше конструкциях обычных вагранок завалка шихты осуществляется через завалочные окна, нормально закрытые дверцей. В момент загрузки, когда дверцы раскрыты, шахта вагранки, а также труба сообщаются с атмосферой. В результате ваграночные газы смешиваются с воздухом, температура их понижается, объем возрастает, процесс принимает неравномерный характер и практически не поддается регулированию. Кроме того, ухудшаются условия дожигания окиси углерода и уменьшается эффективность работы рекуператора и очистных средств. При отборе газов ниже завалочного окна отрицательное влияние указанных факторов меньше, однако часть ваграночных газов (15-20 %) уходит в трубу вагранки, и для их очистки требуется устанавливать специальные устройства (искрогаситель или мокрый пылеосадитель).

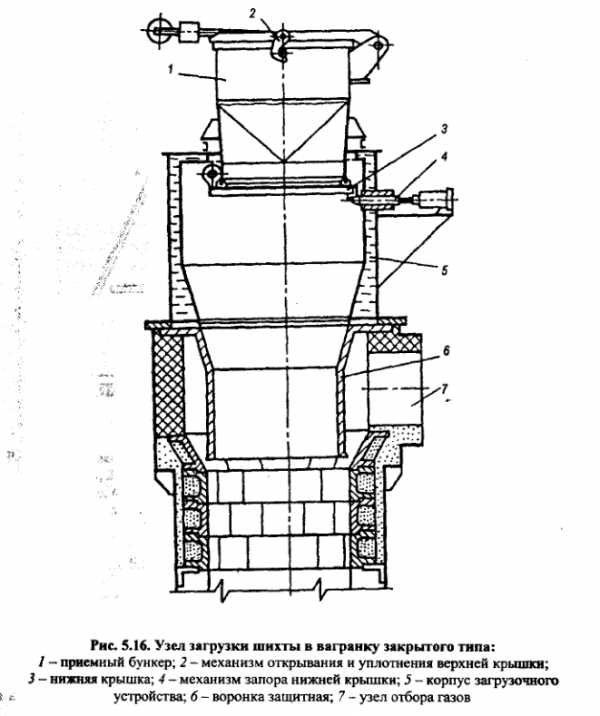

В вагранках закрытого типа предусматривается полная герметизация шахты, очистка и утилизация всего объема газов. Основное конструктивное отличие закрытых вагранок от обычных установок с подогревом дутья и очисткой газов заключается в наличии специального загрузочного устройства. Существует ряд конструкций узла загрузки закрытых вагранок, разработанных за рубежом и в нашей стране.

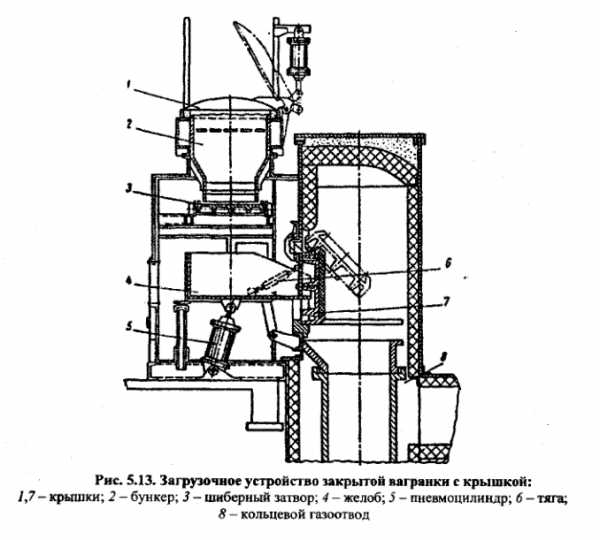

На рис. 5.13 показан один из вариантов устройств для загрузки закрытых вагранок. При подходе скипа подъемника крышка 1 бункера 2 при помощи пневмоцилиндра откидывается и шихта ссыпается в приемный бункер 2. Затем крышка закрывается, отводится шиберный затвор 3 и шихта попадает в загрузочный желоб 4. После возврата шибера в исходное положение включается пневмоцилиндр 5, желоб опрокидывается, одновременно открывая крышку загрузочного окна 7, жестко связанную с желобом тягой 6. Шихта поступает в вагранку. Газы отводятся из вагранки через кольцевой газоотвод 8.

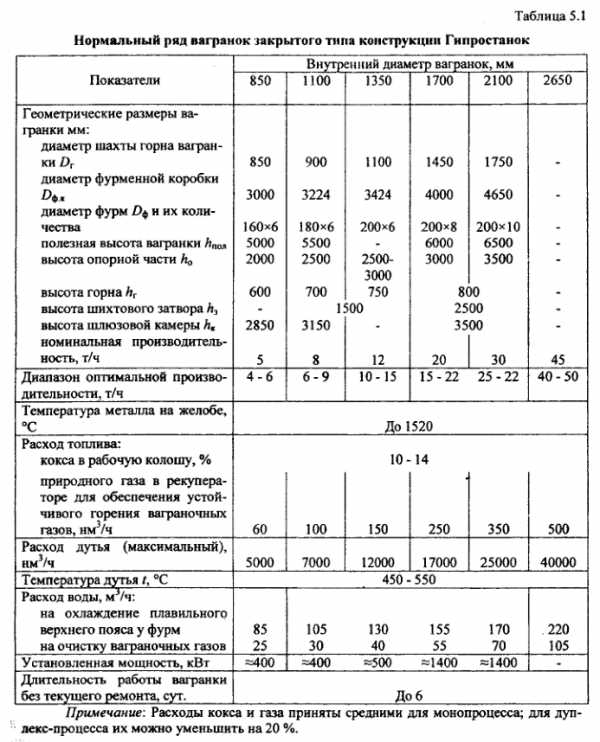

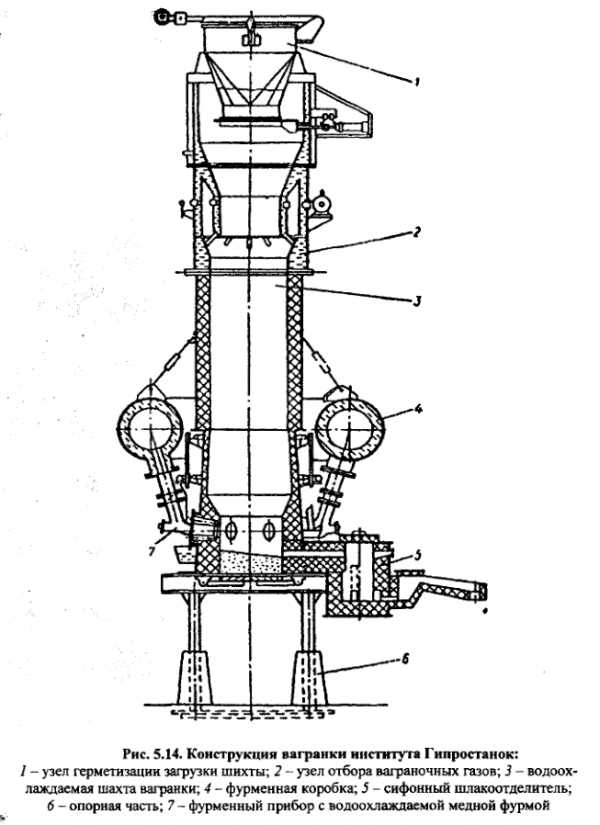

В настоящее время в литейных цехах устанавливается вагранка закрытою типа, спроектированные институтом «Гипростанок». Технические характеристики их приведены в табл. 5.1.

Шахта таких вагранок имеет, как правило, конический (рис. 5.14) и реже «доменный» профиль. Корпус шахты по всей высоте или только в нижней (плавильной) части охлаждается водой. Водоохлаждаемая зона, за исключением горна, не имеет огнеупорной футеровки или футеруется тонким слоем (40-70 мм) огнеупора, заменяющего гарнисаж в начале работы вагранки. Для увеличения цикла работы без текущего ремонта вагранки снабжаются водоохлаждаемыми медными фурмами, вдвинутыми внутрь шахты. Такой профиль шахты обеспечивает равномерность распределения газов по сечению, способствует повышению среднего уровня зоны плавления, увеличения длительности работы вагранки без выбивки и стабильности металлических процессов.

Вагранка снабжена герметизированным загрузочным устройством, похожим на такие же устройства в доменных печах. Загрузка происходит без потери газов, которые из верхней части шихты отводятся в устройство для грубой очистки, а затем в систему влажной тонкой очистки, полностью очищаясь от механических загрязнений. Как известно, газы содержат 15-20% оксида углерода. В обычных установках оксид углерода уходит с газами и отравляет атмосферу; газы после очистки направляются в рекуператор, где оксид углерода дожигается и отдает свою теплоту воздуху, поступающему в вагранку.

Большинство вагранок закрытого типа снабжается специальными приспособлениями для отбора ваграночных газов в систему газоочистки. Эти приспособления должны препятствовать проникновению в систему газоочистки кислорода из атмосферы и не допускать выбивания газов в помещение цеха через отверстие для загрузки шихты. Достигается это двумя способами.

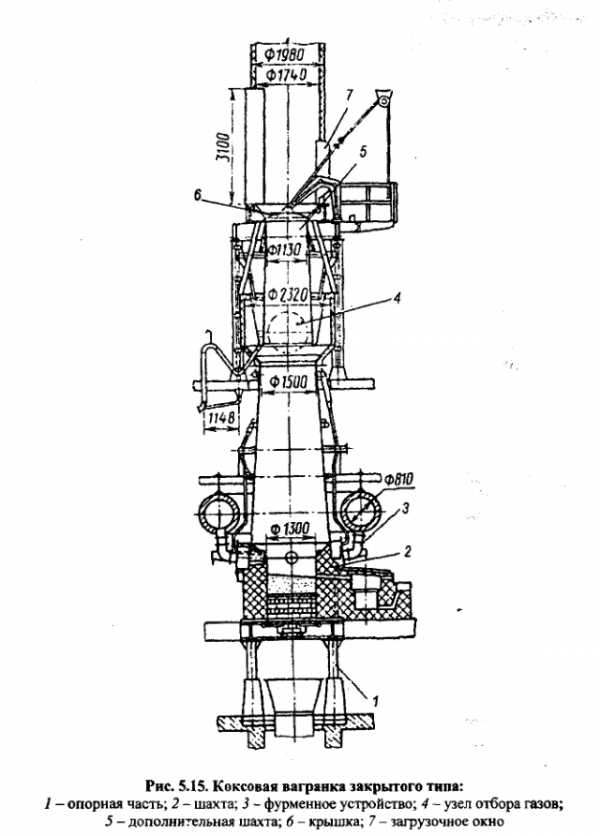

При первом (рис. 5.15) в вагранке устанавливают дополнительную шахту выше узла отбора газов на 3,4-4,5 м, в которую загружается шихта. В таких вагранках предусматривается специальная крышка, закрывающая шахту в конце плавки после загрузки последней завалки. На уровне отбора газов в шахте автоматически поддерживается минимальное положительное давление, препятствующее проникновению воздуха через «шихтовую пробку» из загрузочного окна в систему газоочистки. Надежность работы этой системы обеспечивается только при строгом соблюдении уровня загрузки шихты. При снижении уровня шихты в конце плавки шахта вагранки перекрывается специальной крышкой. Автоматическая система контроля постоянно следит за давлением в узле отбора газов и содержанием кислорода в газах, идущих в систему газоочистки, и в случае обнаружения кислорода или разрежения отключает газоочистку от вагранки.

При втором способе изоляция системы очистки от атмосферы достигается за счет загрузки шихты через герметичные шлюзовые камеры с двумя поочередно открывающимися крышками (рис. 5.14), что чаще всего применяется в бездымососных вагранках закрытого типа. Конструкция узла загрузки шихты через шлюзовую камеру приведена на рис. 5.16.

Такие установки обеспечивают получение качественного металла при использовании более дешевой шихты за счет высокой температуры перегрева чугуна, а также защиту окружающей среды.

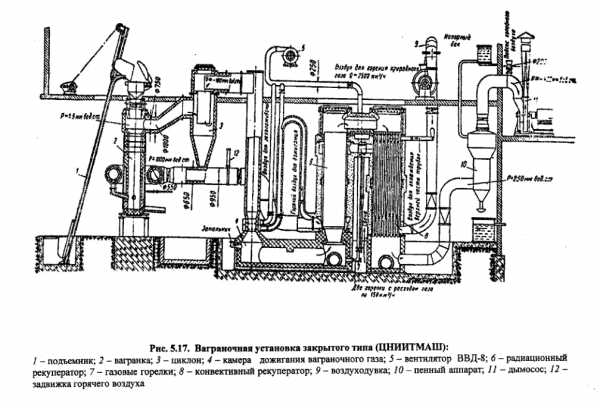

Ваграночная установка закрытого типа с подогревом дутья и полной очисткой газов, разработанная в ЦНИИТМАШе, приведена на рис. 5.17. Производительность вагранки 10-12т/ч. Дутье подогревается в комбинированном радиационно-конвективном рекуператоре, использующем тепло отходящих ваграночных газов. Для устойчивого горения окиси углерода ваграночных газов в топке рекуператора установлены дополнительные горелки, работающие на природном газе.

Очистке подвергается весь объем газов в футерованном циклоне до рекуператора и в пенном аппарате после него, перед выбросом в атмосферу. Загрузочное устройство оборудовано двумя крышками, работающими поочередно. Герметичность устройства обеспечивается гидрорастворами.

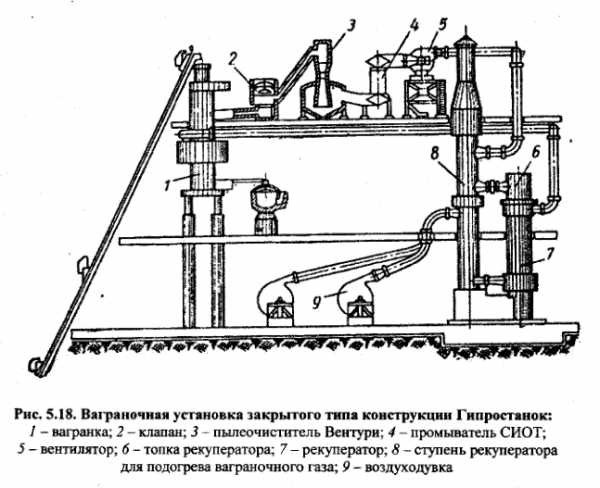

В установке закрытого типа конструкции института «Гипростанок» (рис. 5.18) ваграночные газы проходят очистку в аппарате, основанном на принципе действия трубы Вентури, задержанные частицы пыли оседают в циклоне-промывателе СИОТ. Очищенный и охлажденный газ специальным вентилятором подается в последнюю (по ходу дыма) ступень рекуператора, подогревается до 300 °С и поступает в камеру горения, где специальной горелкой, работающей на низкокалорийном топливе, дожигается СО. Недостающее количество тепла для подогрева воздуха до 500 °С получают за счет сжигания природного газа. Преимущества таких установок отмечались выше, недостатком данной конструкции является высокое гидравлическое сопротивление газового тракта.

metallurgy.zp.ua

Вагранка | Все Станки

Вагранка представляет собой шахтную топливную печь, в которой переплавляется чугун, составляющие при производстве минваты, другие твердосплавные материалы, а также обжигаются цветные руды. Она получила широкое применение в литейном производстве.

Устройство вагранки

- На подовую плиту печи установлен вертикальный стальной кожух, который изнутри выложен слоем огнеупорного кирпича толщиной 30 см (футеровка). Толщина самого кожуха — 1 см. Между кирпичом и кожухом предусмотрено небольшое пространство размером 2-3 см, заполненное песком. Это позволяет кирпичному слою свободно расширяться при нагреве печи.

- Для обеспечения прочности конструкции по периметру кожуха расположены приваренные кольцевые уголки. Расстояние между уголками составляет 1 м.

- В устройстве вагранки предусмотрены различные отверстия: для загрузки шихты, рабочие окна, для удаления шлаков. Шихту подают в среднюю часть зону непосредственного процесса плавления.

- После кокса холостых калош, в вагранку подается металлическая шихта из чугуна, стального лома и стружки. В 15-30 см. от подины, жидкий чугун скапливается в горн. В верхней части вагранки расположены фурменные пояса. Их может быть до 36. Фурмы могут располагаться в шахматном порядке, что обеспечивает равномерную подачу воздуха. Они имеют сечение прямоугольной формы и соединяются с поясом с помощью коленных патрубок. Это обеспечивает регулировку подаваемого воздуха.

- Сам воздух поступает за счет давления, создаваемого центробежным вентилятором. При этом помещение обязательно должно быть сухим.

- Вагранка снабжена смотровыми окнами, которые позволяют наблюдать за процессом плавки чугуна или производить очистку от шлаковых сталактитов.

- В копильнике собирается стекающий чугун, затем он сливается в ковши для дальнейшего розлива по формам. Остатки чугуна выводятся через дно подины вагранки.

- Образующиеся в процессе литья газы поступают через трубу в искрогаситель. Здесь из них удаляется копоть, а также газы СО дожигаются до СО2.

Классификация вагранок

Выделяют следующие виды вагранок в зависимости от степени дутья:

- Без подогрева.

- С подогревом до температуры 550 градусов Цельсия.

В зависимости от длительности рабочего цикла можно купить вагранку одного из трех типов:

- До 24 часов.

- До 80 часов.

- От 80 часов и выше.

Топливные печи с длительным рабочим циклом обязательно должны быть оборудованы водяным охлаждением.

Цена вагранки небольшая по сравнению с прочими плавильными установками, что обуславливает ее широкое применение в литейном производстве. Низкая первоначальная стоимость обеспечит быструю окупаемость процесса литья, важно только грамотно рассчитать бизнес-план производства продукции с применением вагранки.

stankiwse.ru

Вагранка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 19 февраля 2018; проверки требует 1 правка. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 19 февраля 2018; проверки требует 1 правка.Данные в этой статье приведены по состоянию на конец XIX века. Вы можете помочь, обновив информацию в статье. |

Информация в этой статье или некоторых её разделах устарела. Вы можете помочь проекту, обновив её и убрав после этого данный шаблон. |

Вагра́нка — топливная печь шахтного типа (вертикальная), служащая для переплавки чугуна. Топливом служит преимущественно кокс, или антрацит, высокая температура при сжигании которых достигается посредством дутья (см. Воздуходувные машины).

Вагранка отличается от домны тем, что в ней практически не происходит химических реакций, изменяющих состав чугуна. По конструкции вагранка, в отличие от домны, как правило, имеет цилиндрическую форму. Вагранку гораздо легче остановить, чем доменную печь, для ремонта или в случае другой необходимости, вследствие сравнительно небольших размеров. Распространённые конструкции вагранок производства конца 1920-х — до 1960-х годов имели производительности от 1 до 3-5 тонн чугуна в час. Вагранки нижней частью, как правило, устанавливались в крытом помещении — литейном цехе, где над крышей возвышалась лишь верхняя часть печи с характерным искрогасителем. Чугун из вагранок имел невысокое качество, и шёл на литьё колёс узкоколейных вагонеток, траков гусениц тракторов, противовесов, балластных блоков и других неточных изделий, требующих потом сравнительно небольшой

ru.wikipedia.org

Розжиг вагранки – Вагранка

Розжиг вагранки

Категория:

Вагранка

Розжиг вагранки

Вагранка является одной из самых старых плавильных печей. С незапамятных времен она считается наиболее рациональным и дешевым из всех аггрегатав. По внешнему своему виду вагранка сохранила конструкцию первого периода своего существования.

Пытались вводить в ее конструкцию некоторые видоизменения, как например овальную форму сечения плавильной шахты, но эти нововведения не выдержали испытания в условиях производства, и устройство вагранки в основном осталось прежним. Наибольшие изменения вагранка претерпела в отношении конструкции фурм, применения , горячего дутья и различных способов механической загрузки.

По стандартному описанию вагранка является «цилиндрической трубой, установленной на колонках и облицованной огнеупорным кирпичем, выдерживающим температуру горящего кокса, применяемого в качестве топлива для расплавления лома и чугуна, загруженных слоями попеременно с коксом». Необходимо, конечно, добавить, что в эту конструкцию для сгорания кокса подается воздух через фурмы, устроенные в шахте печи на некоторой высоте над днищем шахты.

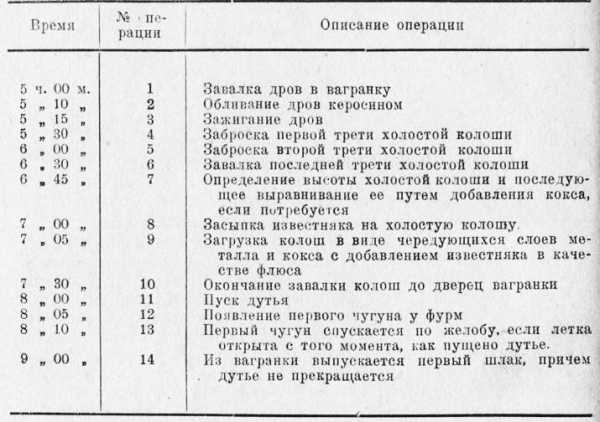

Рабочий режим розжига вагранки фактически является стандартным. Но в связи с тем что в этот способ внесено много видоизменений, необходимо дать типовой рабочий план, чтобы можно было придерживаться стандарта и устранить в будущем опоры относительно правильного ведения процесса розжига вагранки (табл. 1).

Если мастер следует описанному порядку с наименьшими отклонениями в те или Иньте моменты, то успех без сомнения обеспечен. Необходимо, чтобы мастер был знаком с наиболее важными факторами вероятной производительности вагранок различных диаметров.

Факторы, влияющие на стандартную производительность вагранки, многочисленны. Мы коснемся их здесь только в порядке общего обзора, так. как важнейшие из них будут отдельно рассматриваться дальше.

Таблица 1

Правильный метод подготовки вагранки к плавке

Одним из важнейших моментов в работе вагранки является ; поддержание надлежащей высоты холостой колоши.

В американской практике обычно не устраивали переднего металлоприемника (копильника), поэтому высота фурм была всегда несколько больше, чем у вагранок европейских систем, применяющих такое устройство для накопления металла, В настоящее время применяются оба эти способа, При наличии переднего горна фурмы устраиваются обычно на высоте 150 мм над а подом вагранки, что дает значительную экономию в коксе по сравнению со старой системой.

О значении высоты фурм можно ограничиться следующими замечаниями: высота фурм влияет на расход горючего и на степень поглощения чугуном серы и углерода, в то же время влияет и на температуру металла при выпуске, его. Чем ниже расположены фурмы, насколько это практически возможно, тем выгоднее в условия плавки.

Высота холостой колоши имеет большое значение не только для качества вырабатываемого металла, но влияет также и на общий коэфициеит (Полезного действия вагранки. Высота холостой колоши всегда измеряется от верхнего края фурм. В американской практике высота холостой колоши над фурмами варьируетот 500 до 1150 мм, и в среднем в американских литейных может быть принята в 900 мм. Эта высота зависит: 1) от типа производимой отливки, 2) расстояния от вагранки до места заливки металла в форму (там, где расстояние большое, температура металла должна быть выше) и 3) количества воздуха, вдуваемого в вагранку. Следует отметить, что кокс для холостой колоши размером кусков не менее 150 мм и не более 250 мм должен быть отобран вручную.

Размер и качество кокса, а также влияние кокса на продукцию будут подробно разбираться в главе о топливе. Здесь ограничимся только рассмотрением вопроса, как растапливать холостую колошу.

Согласно табл. 1, первым шагом является растопка вагранки дровами. Эта операция, на первый взгляд очень простая, имеет большое значение для хода вагранки и должна выполняться с такой же тщательностью, как и последующие операции, представляющиеся более важными. Прежде всего количество дров для разжигания вагранки должно быть пропорционально размерам (диаметру) вагранки и, следовательно, должно вычисляться в соответствии с весом выплавляемого в час металла.

Таблица 3

Количество дров, расходуемых при растопке вагранки

Дрова после взвешивания тщательно укладываются в горне вагранки. Поленья должны быть в сечении не более 125 мм и на менее 25 мм. По длине они должны быть около 1 м. Такие размеры обеспечивают полное прогорание дров в течение первого часа. В противном случае несгоревшие дрова дают ложную высоту холостой колоши.

Дрова должны быть размещены кругом стоймя и опираться под углом на стенки вагранки. Плоские поленья должны быть положены на под, чтобы предохранить последний от разрушения падающими на. него первыми колошами кокса. Когда все дрова , размещены в горне, надо дать в шахту одну или две лопаты древесных стружек, облить их керосином и бросить в вагранку пропитанную керосином зажженную ветошку.

Через 15 минут после зажигания дров добавляют частями кокс. Обычно в литейных ССОР кокс загружают в два приема, но опыт показывает, что лучше загружать холостую колошу в три приема. Это способствует более равномерному горению холостой колоши и дает более ровную поверхность ее. После того как загорается! первая порция кокса и последний принимает тусклокрасный вид, добавляют вторую порцию. Когда последняя разгорается и холостая колоша вновь принимает такой же тёмнокрасный цвет, добавляют третью порцию кокса. Затем, когда холостая колоша хорошо разгорится, через колошник вагранки опускают измерительный прут (шомпол) для определения высоты колоши. Этот; прут делается обычно из круглого железа диаметром 8 мм, конец которого садится на поверхность колоши и загибается под прямым углом, образуя так называемую «ногу» длиной 250 мм, так; что ею можно водить вокруг, чтобы определить, насколько равномерно распределен кокс по сечению. Если поверхность оказывается неровной, следует добавить“кокса в целях получения однообразной высоты.

После тщательной подготовки холостой колоши на кокс дается известняк в количестве 10% от веса кокса. Далее загружаются попеременно слои металлической и коксовой колош до тех пор, пока, вагранка не будет заполнена. В некоторых литейных немедленно после полной загрузки вагранки дают дутье. Автор был. свидетелем случаев, когда дутье давали даже до полной загрузки вагранки. Это ставит работу вагранки в чрезвычайно невыгодное положение, так как на то, чтобы металлическая шихта нагревалась в вагранке до наступления действительно форсированной плавки, требуется определенное время. Исследования американ! ской практики показали, что повсюду в США это время колеблется от 15 мин. до 1 часа, в среднем около 30 мин. Комбинированным использованием флюсов на холостой колоше и длительна ностыо стояния вагранки после загрузки можно достичь того, что металл первого выпуска не будет уступать металлу следующих выпусков в отношении температуры и содержания серы. Это позволяет непосредственно из такого металла делать самые лучшие. отливки, вместо того чтобы металл предварительно отливать в болванки и возвращать в вагранку для переплавки. Сбережения,! получаемые от использования металла таким образом, покрывают; с избытком расход добавочного топлива, флюсов и рабочей силы.

Некоторые литейные не употребляют более дров для растопки вагранки. Для этой цели пользуются нефтяной форсункой, которую помешают у летки. После полной загрузки вагранки зажигают холостую колошу пламенем этой форсунки. Преимущества форсунки по сравнению с дровами следующие: 1) требуется меньше рабочей силы, 2) меньше тратится кокса на разогрев и 3) устраняется возможность образования неровной постели, что имеет место при неравномерном сгорании дров. Для этой операции в зависимости от высоты холостой колоши и диаметра вагранки требуется от 2 до 3 л мазута, Некоторые литейные зажигают форсунки немедленно после загрузки кокса для холостой колоши. В этом случае руководствуются данными табл. 1.

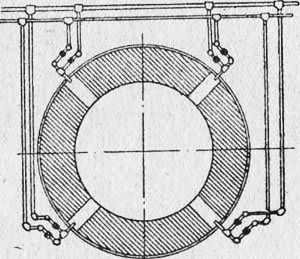

Некоторые, однако, утверяедают, что так как форсунка дает пламя только в одном пункте, то в этом пункте после непродолжительного времени плавки образуется неровность постели. Машиностроительная компания Гриффин (Griffin Wheel Со) исследовала это обстоятельство и нашла, что ойо оказывает большое влияние на процесс горения в вагранке лишь при продолжительной плавке. Указанной компанией было предложено устройство для разжигания холостой колоши, показанное на рис. 1.

Этот процесс разжигания заслуживает внимания. Подготовка вагранки для работы является самой важной задачей вагранщика, так как от правильного пуска ее зависит вся дальнейшая ее работа. Перегоревшая сверх меры, неразгоревшаяся или неправильно разгоревшаяся холостая колоша служит причиной неустойчивого хода всей плавки.

Когда применяются дрова для зажигания холостой колоши, то требуется лишняя рабочая сила для размещения дров, нет уверенности, что уровень дров будет правильным, работа идет медленно, трудно установить контроль, трудно точно повторить операцию и т. д. Когда применяют одну форсунку для зажигания холостой колоши, то происходит неустойчивое и неравномерное сгорание постели. При четырех же” форсунках, расположенных у основания вагранки таким образом, что их пламя приходится как ра^з над подом под углом 90° по отношению друг к другу, горение происходит равномерно.

Первым шагом при этом способе розжига является выбор кокса по размерам кусков. Кокс загружается на под таким образом, чтобы образовались каналы, ведущие от форсунок к центру вагранки. Каналы перекрываются большими кусками кокса, и вагранка заполняется коксом до верхнего края фурм. Затем пускают форсунки» и холостая колоша горит, пока не появится однообразный вишнево-красный цвет легко горящего кокса по всему слою. В это время все четыре форсунки тщательно регулируются для поддержания ровного горения, что в дальнейшем способствует равномерной плавке в поясе плавления. Регулировка форсунок проста. Этот способ зажигания позволяет точно воспроизводить процесс в последующих плавках.

Рис. 1. Устройство для разжигания холостой колоши.

Когда холостая колоша кокса достаточно нагрета и начинает гореть, форсунки Выключаются, а отверстия для форсунок забиваются смеюыо огнеупорной глины и песка. Затем в вагранку добавляют кокс, чтобы довести холостую колошу до требуемого уровня. После этого вагранка заполняется чередующимися слоями металла и кокса. Когда вагранка заполнена до загрузочных дверец, по истечении 30 минут пускают дутье и начинают операцию плавки.

Из вышеизложенного видно, что этот новый процесс фактически не нарушает обычного режима вагранки. Он сводится к употреблению для зажигания мазута, распыляемого воздухом, подаваемых под высоким давлением. Процесс розжига можно также начать после полной загрузки вагранки, но исследования показали, что описанный метод дает лучшие результаты.

Имеется много нововведений, применяемых при растапливании холостой колоши. Возьмем для примера завод компании Sargent Lock iB Нью-Хавен. Этот литейный завод выпускает очень тонкие отливки.

Задувка вагранки там производится следующим образом:

1) загружается весь кокс холостой колоши;

2) вагранка полностью загружается чередующимися слоями металла и кокса;

3) зажигается форсунка и помещается в отверстие спереди вагранки, причем она горит только в течение 5 минут;

4) форсунка удаляется, подготовляется летка и забивается глиняной пробкой;

5) включается дутье, и по прошествии 15 минут выпускается первый чугун.

Чугун. при этом получается горячий, пригодный для литья сложных отливок. Описанный процесс длится непродолжительное время; давление воздуха высокое, 450 мм вод. ст.; диаметр вагранки 1 м; высота холостой колоши 1000 мм.

Прежде чем перейти к дальнейшему изложению, коснемся в нескольких пунктах вопроса о зажигании кокса. Ни в коам случае не следует ускорять операцию зажигания холостой колоши дутьем. Иногда прибегают к дутью для ускорения горения кокса, с той целью, чтобы ускорить горение и выдувку мелочи,и золы кокса и т. д. К этому прибегать не следует, так как хорошее качество металла получается именно в результате равномерного горения колоши. Если же мелочь поступает в вагранку, то причиной этого является плохая загрузка. Весь кокс должен загружаться: в вагранку вилами, чтобы мелочь отсеивалась.

Затруднения в выпуске металла и шлака также не следует устранять дутьем; причиной здесь является неправильно подготовленные и недостаточно высушенные отверстия Таким образом пуск дутья для ускорения горения холодной колоши следует искоренить из практики литейной. Дутье оказывает плохое влияние на последующее сгорание кокса вследствие раннего появления форсированной тяги, ослабляющей крепость кокса; кроме того дутье обусловливает неровное разгорание кокса.

Вторым пунктом, который следует отметить в связи с горением коксовой постели, является состояние отверстий фурм в воздухо-дувочной коробке. Эти отверстая должны оставаться открытыми в течение всего времени предварительного горения. После того как вторая порция коксовой постели будет добавлена и прогорит, вагранщик может отрегулировать фурменные отверстия. Немедленно по прекращении дутья эти отверстия необходимо закрывать независимо от того, будет ли это прекращение временное или окончательное, в целях предупреждения взрывов в шахте вагранки вследствие накопления в ней горючих газов.

третий пункт, который имеет большее отношение к работе вагранки, чем к горению холостой колоши, касается действия процесса горения на под вагранки. Во время горения кокса значительное количество газа проникает в песок пода вагранки. Если не будут приняты меры предосторожности и если газы не загорятся сами по себе, то произойдет взрыв, который разрушит песчаный под. В результате горячий металл может прорваться через под. Для предупреждения такого явления вагранщик должен взять кусок зажженной ветошки и, надев его на железный стержень, водить им под плитами днища, снабженными мелкими отверстиями, приблизительно в течение пяти минут после пуска дутья. Когда газы воспламеняются, они способствуют выходу остающихся газов, и этим устраняется опасность взрыва.

Реклама:

Читать далее:

Размеры рабочей колоши

Статьи по теме:

pereosnastka.ru

Коксо-газовая вагранка производительностью 13 т/ч | Инженерные системы

МГТУ МЛ-04-2

Вагранки предназначены для переплава доменного литейного чушкового чугуна и чугунного лома в чугунолитейных цехах. При плавке в качестве шихтовых материалов в незначительных количествах также применяют стальной лом и ферросплавы. Топливом чаще всего служит кокс. Флюсы (известняк, плавиковый шпат, доломит) вводят в виде добавок к шихте для образования легкоплавкого шлака.

Вагранка представляет собой цилиндрическую шахту, состоящую из стального кожуха, футерованного внутри огнеупорочным кирпичом толщиной 0,15 – 0,3 м и засыпкой. И верхней части вагранки имеется загрузочное окно, через которое подаются внутрь печи шихтовые материалы. В нижней части вагранки расположены воздушная коробка и фурмы, через которые воздух подается в шахту вагранки от воздуходувной машины. Внизу шахта закрывается откидным днищем, на которое набивается из огнеупорного порошка подина. Часть шахты между фурмами и подиной называется горном.

Жидкий металл собирается в горне или через соединительный желоб перетекает в копильник, откуда периодически или непрерывно выпускается через отверстие (летку). Для удаления шлака в горне или копильнике делают специальную шлаковую летку. Шахта в верхней своей части (выше колошникового отверстии) переходит в футерованную трубу, снабженную искрогасителем устройством для гашения и улавливания мелких твердых частиц, содержащихся в потоке газов. Фурмы по высоте располагают в один, два или три ряда по окружности шахты в шахматном порядке. Кожух и футеровка вагранки опирается на подовую плиту и четыре колонны, которые, с помощью фундаментных плит устанавливаются на фундамент.

В последнее время получают распространение вагранки более сложного профиля, в которых шахту выполняют конусной. Наклон стен шахты обеспечивает более равномерное распределение шихты и газов по сечению вагранки.

В современных вагранках для увеличения срока службы футеровки применяют наружное водяное охлаждение. При этом вагранку оборудуют дополнительным кожухом (рубашкой), захватывающим область фурм и распространяющимся вверх на высоту 2 – 2,5 м. Охлаждение осуществляется либо водяной рубашкой с подводом воды в нижнюю часть и отводом сверху, либо струйные разбрызгиванием воды по поверхности кожуха. Применение водяного охлаждения позволяет увеличить длительность работы вагранки без ремонта футеровки до 5 – 6 суток.

Плавке в вагранке предшествуют розжиг и загрузка шихты в вагранку. Целью розжига является создание в нижней зоне печи, между подиной и плавильным поясом, очага горения в виде слоя горящего кокса, который называется холостой колошей. Над холостой колошей располагается в виде отдельных чередующихся слоев металлическая шихта и рабочая порция – кокса – топливная колоша. Флюс загружается вместе с коксом.

Плавка начинается с момента начала подачи воздуха. Воздух давлением 5 – 10 кПа, вдуваемый в вагранку через фурму, вызывает интенсивное горение топлива в пространстве, расположенном над фурмами. В результате этого образовавшиеся продукты сгорания поднимаются вверх и, встречаясь с металлической шихтой, расплавляют ее. Для более полного использования тепла поток газов должен как можно равномернее проникать через слой шихты и возможно полнее отдавать свое тепло. Поэтому слой материалов должен иметь хорошую проницаемость для газов. Для этого требуется равномерная послойная завалка металлической шихты и вполне определенное давление дутья.

В зависимости от температуры и состава газов вагранку условно разделяют на три зоны.

Верхняя зона – зона подогрева материалов. В этой области все материалы находятся в твердом состоянии. Постепенно опускаясь вниз, они нагреваются до температуры 1100 – 1200 °С. Известняк при температуре 800 – 900 °С подвергается разложению, кокс теряет влагу и оставшиеся летучие вещества. Ваграночные газы в этой зоне. пройдя столб шихтовых материалов и отдав им тепло, охлаждаются до температуры 350 – 450 °С и на выходе из слоя шихты содержат 8 – 10 % СО, 14 – 16 % СО2 и пыли 8 – 10 кг/т.

Средняя зона–зона горения. В верхней области этой зоны происходит плавление металлической шихты и образование шлака, в твердом состоянии находится только кокс. Капли жидкого металла и шлака, стекая вниз по кускам горящего кокса, нагреваются до температуры 1500 °С. Одновременно, проходя через окислительную зону, капли чугуна подвергаются воздействию газов, причем происходит частичное окисление элементов чугуна (10 – 25 %), что связано с дополнительным выделением тепла. Максимальная температура газов в этой зоне 1600 °С.

Нижняя зона – горновая, расположена ниже воздушных фурм. В этой зоне металл несколько охлаждается и удаляется из печи.

Для интенсификации процесса плавки в современные вагранки подается подогретый до 500 °С воздух. При горячем дутье значительно улучшаются показатели работы вагранки: увеличивается производительность, снижается расход кокса, повышается температура чугуна. Воздух подогревается в отдельно расположенном радиационно-конвективном рекуператоре с самостоятельным отоплением.

Процесс плавки в вагранке характеризуется следующими показателями: производительность 6 – 7 т/ч в 1 м2 площади поперечного сечения вагранки, расход кокса 7 – 10 % от массы чугуна и относительно высоким тепловым к. п. д. (40 – 45 %).

Вагранка является самым распространенным чугуноплавильным агрегатом, но получить чугун для отливок высокого качества в вагранке не представляется возможным из-за колебания по ходу плавки состава и температуры чугуна. В чугунолитейном производстве в настоящее время необходимо получение чугуна с высокой плотностью, прочностью и пластичностью. Для этого требуется подогрев чугуна до 1500 – 1550 °С в целях возможности его легирования и модифицирования. Поэтому в чугунолитейных цехах, производящих ответственное литье, постепенно вагранки заменяются индукционными электропечами.

Состав: сборочный чертеж

Софт: компас 13

vmasshtabe.ru

Футеровка – вагранка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Футеровка – вагранка

Cтраница 1

Футеровка вагранок делается из шамотного или полукислого-кирпича. Плавильный пояс, подвергающийся ремонту после каждой плавки, рекомендуется делать набивным. [1]

Футеровка вагранок может быть кирпичная или набивная. [2]

Футеровку вагранки можно осуществлять также набивной из пластичной огнеупорной массы, однако, набивная фугеровка менее долговечна, чем кирпичная. [3]

Для футеровки вагранок применяют шамотный или полукислый кирпич; толщина футеровки ИЗ-250 мм. При толщине футеровки больше 113 мм она выполняется в два ряда. У крупных вагранок производительностью 10 – 20 т / ч плавильный пояс дополнительно футеруется шамотным кирпичом класса А вполкирпича. Для вагранок с внутренним диаметром плавильного пояса до 1500 мм Для футеровки применяют огнеупорные изделия по ГОСТ 3272 – 71, а при внутреннем диаметре свыше 1500 мм огнеупорные изделия изготовляют по специальному заказу. Верхнюю часть шахты в зоне завалочного окна, подвергающуюся ударному действию кусков шихты, футеруют чугунными полыми сегментами с заполнением пустот шлаком или песком. Зазор между футеровкой и кожухом величиной 20 – 50 мм, оставляемый для температурного расширения кладки, заполняют густым шамотным раствором или песком. [4]

Применяют для футеровки вагранок, миксеров и цементных печей для защиты от воздействия расплавов металлов, шлаков и цементного клинкера с температурой службы до 1700 С и для печей регенерации травильных растворов. [5]

Предназначена для футеровки вагранок и других тепловых агрегатов при температуре до 1550 С. [6]

В некоторых случаях футеровку вагранки выполняют из магнезитового кирпича, что позволяет вести плавку на основных шлаках и этим уменьшить переход серы в чугун из кокса. [7]

В случае отсутствия для футеровки вагранок огнеупоров специального фасона допускается футеровка плавильного пояса вагранок специальной набивной огнеупорной массой. [8]

Для контроля за состоянием футеровки вагранок при эксплуатации применяется электрическое сигнальное приспособление ( фиг. [9]

Марки: КФЦ-14 – для футеровки вагранок, миксеров; КФЦ-16 – для футеровки цементных печей и печей регенерации травильных растворов. [10]

Для сжигания газовоздушной смеси в футеровке вагранки устраиваются туннели-форкамеры длиной – 500 мм, выложенные шамотным или хромомагнезитовым кирпичом с уклоном 15 в сторону подины вагранки. [11]

Огнеупорные шамотные и полукислые изделия для футеровки вагранок ( ГОСТ 3272 – 71) в зависимости от состава и огнеупорности делятся на марки: ШАВ – шамотные изделия с огнеупорностью не ниже 1730 С, предназначенные для футеровки горна, плавильного пояса и фурменной зоны; ШБВ – шамотные изделия с огнеупорностью не ниже 1670 С и ПБВ – полукислые изделия с огнеупорностью не ниже 1670 С, предназначенные для футеровки остальных зон вагранок. По физико-химическим свойствам огнеупоры для футеровки вагранок должны иметь такие же показатели, как и шамотные изделия общего назначения. [12]

Марки ВГ-1, ВГ-2 и ВГ-3 применяются для футеровки вагранок с внутренним диаметром 500 – 1000 мм; марки ВГ-4 и ВГ-5 – для вагранок с внутренним диаметром 1000 – 1500 мм; марки ВГ-2 и ВГ-3 – при двухслойной футеровке вагранок с внутренним диаметром более 1000 мм. Для вагранок с внутренним диаметром более 1500 мм огнеупорные изделия изготовляются по специальному заказу. [14]

Ларки ВГ-1, 2 и 3 применяются для футеровки вагранок с внутренним диаметром 500 – 1 000 мм; марки ВГ-4 и 5 – для вагранок с внутренним диаметром 1 000 – 1 500 мм; марки ВГ-2 и 3 – при двуслойной футеровке вагранок с внутренним диаметром более 1 000 мм. [15]

Страницы: 1 2 3

www.ngpedia.ru

Добавить комментарий