Масляный фильтр гост – ГОСТ Р ИСО 4548-6-2012 Методы испытаний полнопоточных масляных фильтров двигателей внутреннего сгорания. Часть 6. Испытания по определению статического давления разрыва, ГОСТ Р от 21 сентября 2012 года №ИСО 4548-6-2012

ГОСТ 22858-77 Двигатели автотракторные. Элементы сменные фильтров тонкой очистки масла. Основные размеры (с Изменением N 1), ГОСТ от 26 декабря 1977 года №22858-77

ГОСТ 22858-77*

Группа Д24

Дата введения 1979-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 26 декабря 1977 г. N 3028 срок введения установлен с 01.01.79

ПРОВЕРЕН в 1981 г.

* ПЕРЕИЗДАНИЕ (июль 1987 г.) с Изменением N 1, утвержденным в мае 1981 г. (ИУС 8-81).

1. Настоящий стандарт распространяется на полнопоточные и частично-поточные сменные фильтрующие элементы для тонкой очистки масла автомобильных и тракторных двигателей.

Стандарт соответствует СТ СЭВ 144-75 в части полей допусков и PC 4206-73 в части основных размеров на полнопоточные фильтрующие элементы.

2. Основные размеры полнопоточных фильтрующих элементов для тонкой очистки масла в автомобильных и тракторных двигателях должны соответствовать указанным на чертеже и в табл.1.

Основные размеры полнопоточных фильтрующих элементов для тонкой очистки масла в автомобильных и тракторных двигателях

Таблица 1

Размеры, мм

Обозначение фильтрующего элемента | |||

Е 0,2 | 50 | 10 | 120 |

Е 0,4 | 71 | 33 (19) | 112 |

Е 0,6 | 71 | 33 (19) | 156 |

Е 0,8 | 85 | 33 (24) | 134 |

Е 1,1 | 100 | 33 | 143 |

Е 1,5 | 100 | 30; 39 | 196; 204 |

Е 1,7 | 104 | 39 | 200 |

Е 2,3 | 116 | 43 | 225 |

Е 2,8 | 125 | 43 | 234 |

Е 3,2 | 150 | 54 | 182 |

Е 5,3 | 150 | 54 | 300 |

Е 6,4 | 150 | 54 | 363 |

Примечание. В скобках указаны размеры, допускаемые для элементов, проектирование которых было завершено до введения в действие настоящего стандарта.

(Измененная редакция, Изм. N 1).

3. Основные размеры частично-поточных фильтрующих элементов для тонкой очистки масла в автомобильных и тракторных двигателях должны соответствовать указанным на чертеже и в табл.2.

Таблица 2

Размеры, мм

Обозначение фильтрующего элемента | |||

ЕЧ 0,7 | 84 | 14 | 133 |

ЕЧ 1,2 | 82 | 23,5 | 235 |

ЕЧ 1,3 | 114 | 14 | 126 |

ЕЧ 1,7 | 104 | 14; 39 | 204 |

ЕЧ 2,0 | 114 | 14 | 204 |

ЕЧ 3,1 | 108 | 26 | 342 |

Примечание к табл.1 и 2. В обозначении фильтрующего элемента буква Е означает полнопоточный фильтрующий элемент;

буквы ЕЧ – частично-поточный фильтрующий элемент;

цифры – объем в литрах.

4. Поля допусков на изготовление полно- и частично-поточных фильтрующих элементов – по ГОСТ 25347-82;

h25 – для наружного диаметра и высоты;

Н15 – для внутреннего диаметра.

5. Область применения полнопоточных фильтрующих элементов устанавливается по согласованию между изготовителем и потребителем (см. рекомендуемое приложение).

ПРИЛОЖЕНИЕ (рекомендуемое). Область применения полнопоточных фильтрующих элементов

Рекомендуемое

Обозначение фильтрующего элемента | Наименования двигателей | |||

Бензиновые | Дизельные | |||

Мощность, кВт (л.с.) | Максимальный расход масла через фильтр, м/ч·10 (л/мин) | Мощность, кВт (л.с.) | Максимальный расход масла через фильтр, м/ч·10 (л/мин) | |

Е 0,2 | До 22 (30) | 6 (10) | – | – |

Е 0,4 | Св. 22 до 36 (30-50) | 12 (20) | – | – |

Е 0,6 | Св. 36 до 66 (50-90) | 18 (30) | До 22 (30) | 12 (20) |

Е 0,8 | Св. 66 до 88 (90-120) | 27 (45) | Св. 22 до 36 (30-50) | 18 (30) |

Е 1,1 | 36 (60) | Св. 36 до 59 (50-80) | 24 (40) | |

Е 1,5 | Св. 110 до 147 (150-200) | 48 (80) | Св. 59 до 73 (80-100) | 30 (50) |

Е 1,7 | – | – | Св. 73 до 95 (100-130) | 36 (60) |

Е 2,3 | – | – | Св. 95 до 117 (130-160) | 42 (70) |

Е 2,8 | – | – | Св. 117 до 139 (160-190) | 48 (80) |

Е 3,2 | – | – | Св. 139 до 161 (190-220) | 54 (90) |

Е 4,7 | – | – | Св. 161 до183 (220-250) | 60 (100) |

Е 6,5 | – | – | Св. 183 до 257 (250-350) | 72 (120) |

Примечание. При установке нескольких элементов суммарный расход масла через них должен быть равен рекомендуемому для данного диапазона мощности.

(Измененная редакция, Изм. N 1).

Электронный текст документа

подготовлен ЗАО “Кодекс” и сверен по:

официальное издание

М.: Издательство стандартов, 1988

docs.cntd.ru

Типы масляных фильтров

Строительные машины и оборудование, справочник

Категория:

Автотракторные фильтры

Типы масляных фильтров

На автотракторных двигателях устанавливаются фильтры грубой и тонкой очистки масла. В табл. 39 приведены масляные фильтры, установленные на двигателях автомобилей и тракторов.

К масляным фильтрам предъявляются следующие требования по ГОСТ 7155—75, ГОСТ 10556—75.

1. Фильтры должны хорошо очищать масло от грязевых примесей, не создавая большого сопротивления движению масла. Размеры частиц, отсеиваемых в течение всего срока службы фильтрующих элементов, не должны быть более 50 мкм, ГОСТ 7155-75.

2. Мало изменять пропускную способность в течение длительного времени. При нормальном тепловом режиме работы двигателя фильтры пропускают все масло, нагнетаемое масляным насосом.

3. Обеспечивать простоту восстановления фильтрующей способности путем замены фильтрующих элементов и промывки фильтров.

4. Иметь достаточную прочность и термостойкость, так как фильтрующий элемент воспринимает усилия от перепада давления масла. При загрязнении элемента перепад давления на нем увеличивается. Корпус фильтра подвергается нагрузкам от рабочего давления масла в системе смазки. Фильтрующие элементы, изготовленные из бумаги и картона, выдерживают температуру до 125°С без разрушения.

6. Быть удобными для ухода, обслуживания и монтажа. Конструкция фильтра и его расположение должны обеспечить быструю и удобную замену фильтрующего элемента, ГОСТ 7155-75.

7. Задерживать воду и не отфильтровывать присадки масла.

8. Быть максимально грязеемкими. Предельная грязеем-кость ротора фильтра центробежной очистки второго типоразмера (по данным заводских испытаний) составляет 470 г [30].

9. Иметь широкую унификацию. Ресурс фильтра должен быть не менее ресурса двигателя до капитальное ремонта, ГОСТ 7155-75.

10. Материалы фильтрующих элементов не должны выделять в поток фильтрующего масла составляющих компонентов в течение всего срока службы, ГОСТ 7155—75.

11. Масляные фильтры должны быть герметичными. Просачивание масла в соединениях и сварных швах при давлении масла Ю кгс/см2 не допускается, ГОСТ 7155—75.

12. Поверхности масляных фильтров, детали и резиновые уплотнения должны быть водо-масло-бензостойкими, ГОСТ 7155—75.

13. Срок службы фильтрующего элемента на двигателе должен быть не менее срока пробега автомобиля 6000 км или 240 мото-ч работы трактора.

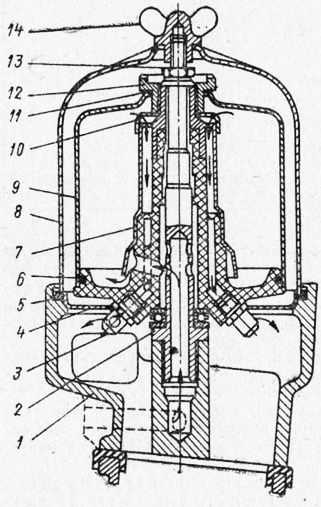

Рис. 77. Фильтр центробежной очистки масла двигателя автомобилей ГАЗ-5ЭА, ГАЗ-66

Читать далее: Масляные фильтры автомобилей

Категория: – Автотракторные фильтры

Главная → Справочник → Статьи → Форум

stroy-technics.ru

испытываем масляные фильтры для ВАЗ-2108

От выбора качественного фильтра зависит пусть не все, но многое для долговечной работы двигателя автомобиля. Редакция журнала «Автозапчасти и цены» обратилась в ФГУП «НАМИ», где по нашему заказу провели испытания трех масляных фильтров от известных производителей автокомпонентов.

При выборе масляного фильтра нужно говорить о конкретной модели автомобиля для которого вы его подбираете. В нашем случае мы решили протестировать и сравнить масляные фильтры для одной из самых популярных иномарок на вторичном рынке — это Ford Focus второго поколения.

Фильтров для столь популярного автомобиля слишком много на рынке расходных материалов, поэтому мы решили взять три самые востребованных фильтра от наиболее известных производителей и проверить насколько они хороши. Но испытывать фильтры мы решили не собственными силами, а обратились к специалистам аккредитованной лаборатории ФГУП «НАМИ», которые по нашему заказу и провели необходимые испытания на специальном стенде.

Конечно определить на глаз какой фильтр самый лучший невозможно, все они имеют сертификат на соответствие ГОСТу 53844-2010. Но экспериментальным путем мы все же решили убедиться насколько хороши сертифицированные расходники при схожих характеристиках Ведь только полноценные испытания могут дать нам ответ на этот вопрос.

Итак, в качестве подопытных кроликов, мы взяли три разных фильтра для автомобиля Ford Focus. В наших испытаниях участвовали: фильтр PH 10044 от компании FRAM, фильтр W7008 от компании MANN и фильтр BOSCH F026407078.

По сути нашей задачей было определить не только самый лучший фильтр из трех представленных образцов, а выявить действительно ли все три расходника соответствуют требованиям техрегламента таможенного союза «О безопасности колесных транспортных средств» и удовлетворяют ли они требованиям ГОСТа 53844-2010

Как проводились испытания

Естественно задача масляного фильтра – удалять частицы, находящиеся во взвешенном состоянии в моторном масле. Это может быть ржавчина, частички металла, нагар, грязь или другие посторонние примеси, циркулирующие вместе с моторным маслом внутри двигателя. Если масло как следует не очищается, загрязнения довольно быстро оказываются внутри коренных подшипников, на зеркальных поверхностях стенок цилиндров, поршнях, коленвале и других жизненно важных частях двигателя, что ведет к повышенному износу и тем самым снижает ресурс двигателя.

В лабораторных условиях всем трем подопытным экземплярам были созданы абсолютно одинаковые условия, которые описаны методикой ГОСТа 53844-2010. Каждый из фильтров испытывался на стенде аттестованном по ГОСТ Р 8.568-97.

Испытания наших фильтров проводились на моторном масле «Лукоил Стандарт» SF/CC вязкостью 10W40 при температуре 80 С, в качестве загрязняющего элемента применялась специальные пыль с точно выверенной дисперсностью.

Параметры

Общую картину можно выявить только после того, как испытанием были заданы необходимые условия для фильтров. В нашем случае мы проверяли 10 параметров испытуемых образцов.

Итак, один из важных параметров — это полнота отсева фильтра. Этим термином определяется отношение отсеянной грязи к поступившей. Согласно ГОСТу, полнота отсева фильтров и фильтрующих элементов должна быть не менее 25%.Проще говоря полнота отсева — это количество задержанной грязи, выраженное в процентах.

Еще один немаловажный параметр тонкость отсева — это размер частиц загрязнителя, для которых полнота отсева равна 50%. Иными словами, эта величина характеризует величину пыли, которая имеет шансы проникнуть через фильтр двигателя. Показатель выражается в микронах. Согласно нашему ГОСТу размер фильтруемых частиц должен составлять от 25 до 45 микрон.

Следующий параметр это герметичность фильтра и его способность переживать остаточные деформации при давлении. Герметичность фильтра должна быть обеспечена при давлении масла не менее 2,5 Рном (2,5 раза номинального давления или 0,75 Мпа)

Также в ходе испытаний проверялся предельный перепад давления, не вызывающий разрушения фильтра, и перепад давления на фильтрующем элементе. Последний параметр означает разность давлений на входе и выходе фильтра, под действием которой происходит фильтрование.

Кроме того, специалистами было замерено давление начала открытия перепускного клапана, герметичность перепускного клапана. Измерялась и площадь поверхности фильтрующей шторы. Проще говоря это площадь бумаги внутри фильтра, которая и не должна пропускать загрязнители.

Штора является основной частью масляного фильтра. Как правило, она изготавливаются из бумаги пропитанной специальными составами. Именно параметрами бумаги определяют основную качественную характеристику фильтра, такую как номинальная тонкость отсева. Соответственно количество бумаги (площадь шторы) определяет расход и сопротивление фильтра.

Основные производители фильтров используют практически одинаковую бумагу.

Но при этом фильтры очень различаются по параметрам. Даже если, количество и качество бумаги будут одинаковые, фильтры все равно будут отличаться. В изготовлении фильтров важное значение имеет технология производства. Важно равномерно уложить штору и аккуратно приклеить ее к арматуре. Если мало клея-герметика – есть опасность получить разрыв в шторе, много клея – есть опасность что капельки застывшего клея попадут в масляную магистраль и застрянут там перекрыв доступ масла к узлам трения. Если клей нанесен не равномерно, то опасность удваивается.

При неаккуратно изготовленном фильтре, даже при использовании хороших материалов, можно загубить двигатель.

По результатам испытаний можно дать объективную картину по каждому из фильтров, участвовавших в наших испытаниях и назвать слабые и сильные стороны. При этом главной целью наших испытаний было выявить соответствуют ли заявленные расходники требованиям ГОСТа. Конечно, при одинаковых параметрах фильтры показали разные результаты, хотя и схожие между собой.

Третье место FRAM Ph20044

После испытаний специалистами НАМИ данный фильтр стал бронзовым призером наших тестов. По результатам испытаний FRAMM соответствует требованиям ГОСТа и регламенту Таможенного союза. Фильтр полностью герметичен и не подвергся разрушению, но он значительно уступает своим оппонентам по двум главным параметрам. Так, по результатам испытаний полнота отсева фильтра FRAMM составила 40 процентов. По тонкости отсева фильтр показал себя менее эффективно. Он не пропускает более крупные частицы загрязнителя размером в 45 микрон, в то время как его конкуренты способны отсеять частицы гораздо меньшего размера.

Второе место BOSCH F026407078

Фильтр по своим характеристикам очень схож с расходником от компании MANN. В качестве фильтрующего элемента в Bosch F026407078 использована фенольная микроволоконная бумага. А площадь фильтрующей шторы самая большая из всех представленных на тесте экземпляров. Ее площадь составляет 1142 квадратных сантиметра. Хорошая сбалансированность параметров защищает двигатель от продуктов трения и сгорания топливно-воздушной смеси. Полнота отсева по результатам испытаний составила 45%, что всего лишь на один процент меньше чем у фильтра от MANN. Так же уступил Bosch фильтру MANN и по тонкости отсева и опять же минимально. Bosch способен удерживать частицы до величины в 39 микрон.

Первое место MANN W7008

Абсолютный лидер наших испытаний. Хотя фильтр от компании Bosch в буквальном смысле дышит в спину MANN. Все выполнено качественно и ровно, хорошие материалы. Площадь фильтрующей шторы составляет 1086 квадратных сантиметров, при этом по своим результатам MANN показал себя лучше фильтр BOSCH, у которого площадь шторы больше. Но много не всегда хорошо. По основным параметрам MANN явный лидер. Так, полнота его отсева составляет 46%, а по тонкости отсева MANN способен задерживать частицы величиной до 38 микрон

Комментарий эксперта

Андрей Леонов — технический эксперт. Выпускник МГТУ «МАДИ» Конструкторско-механического факультета. С 2006 года более 2 лет проработал инженером-конструктором в ФГУП «НАМИ» C 2008 года назначен заведующим научно-исследовательским экспериментально-конструкторским отделом развития автомобильных компонентов ФГУП «НАМИ». С 2012 по 2016 проработал на должности Директора центра лабораторных испытаний ФГУП «НАМИ».

«Проведенные испытания масляных фильтров показали, что все они соответствуют требованиям технического регламента Таможенного союза «О безопасности колесных транспортных средств» и отвечают нормам ГОСТа Р53844-2010 «Автомобильные транспортные средства. Фильтры тонкой очистки масла автомобильных, комбайновых и тракторных двигателей». Во время тестов было выявлено, что фильтры компаний производителей MANN и Bosch имеют близкие характеристики по полноте и тонкости отсева которые превосходят показатели фильтра изготовленного компанией FRAM. Однако, по полученным данным представленных фильтров немного лучше показал себя фильтр изготовленный компанией MANN.»

www.autozap.biz

ОБСЛУЖИВАНИЕ МАСЛЯНОГО ФИЛЬТРА

1 Отвернуть на 3–4 оборота колпак фильтра и слить масло

через канал корпуса в подставленную тару. Для

отвертывания колпака можно пользоваться ключом, как

показано на рис. 67.

Рис. 67. Отвертывание колпака

фильтра

2 Отвернуть полностью и снять колпак 5 (рис. 68) фильтра.

139

3 Нажать на замковую крышку 3 и, утопив ее в колпак 5 на

2–3 мм, повернуть на 45º, после чего она выйдет из

зацепления с фланцем колпака. Извлечь из колпака

замковую крышку и фильтрующий элемент 4.

Рис. 68. Масляный фильтр:

1–корпус; 2–прокладка;

3–

замковая

крышка; 4–

фильтрующий элемент; 5–колпак

4 Промыть

внутреннюю

полость

колпака

дизельным

топливом.Не допускается очистка даже чистой

Ветошью.

5 Установить в колпак новый. фильтрующий элемент

резиновой прокладкой наружу. В отверстие прокладки

установить замковую крышку, обеспечив правильное

положение прокладки. Нажав на замковую крышку,

утопить ее вместе с элементом в колпак и повернуть на

45º. В пазы крышки войдут выступы фланца колпака,

после

чего

пружина отожмет крышку в рабочее

положение.

6 Навернуть колпак с элементом на штуцер корпуса 1 и

затянуть моментом 20…40 Н·м (2…4 кгс·м).

7 На работающем двигателе убедиться в отсутствии течи

масла через уплотнение колпака. Через четыре замены

фильтрующего

элемента

заменить

уплотнительную

прокладку 2.

140

ПРОМЫВКА ФИЛЬТРА

ЦЕНТРОБЕЖНОЙ ОЧИСТКИ МАСЛА

1 Отвернуть гайку колпака фильтра (рис. 69) и снять

колпак.

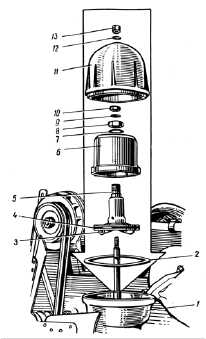

2 Отвернуть гайку крепления ротора; снять ротор с

упорной шайбой 9 (рис. 70).

Рис. 69. Отвертывание

гайки колпака

Рис. 70. Фильтр центробежной

очистки масла:

1–корпус; 2–прокладка колпака;

3–сопло ротора; 4–прокладка

ротора; 5–ротор; 6–колпак; 7–

шайба; 8–гайка

ротора; 9–

упорная

шайба;

10–гайка

крепления ротора; 11–колпак;

12–шайба; 13–гайка крепления

колпака

3 Разобрать ротор, для чего отвернуть гайку 8, снять шайбу

7 и колпак 6 ротора.

4 Удалить из колпака 6 и с ротора 5 отложения и промыть

их в дизельном топливе.

141

|

5 Собрать

фильтр

в

обратной

последовательности,

проверив состояние прокладок 2 и 4, сопел 3 ротора и

шайбы 12. Если необходимо, прокладки заменить, а

сопла ротора прочистить.

СНЯТИЕ И ПРОМЫВКА

КЛАПАНОВ СИСТЕМЫ СМАЗКИ

При возможном заедании редукционного клапана или

дифференциального клапана системы смазки их необходимо

снять, отвернув болты крепления. Клапаны промыть в дизельном

топливе, не разбирая, и установить на место.

При неисправностях (поломка пружины и др.) заменить

клапан в сборе.

СМАЗКА ПОДШИПНИКОВ ШКИВА

НАТЯЖНОГО УСТРОЙСТВА

ПРИВОДА КОМПРЕССОРА

Полость

подшипников

шкива

натяжного

устройства

привода

компрессора

регулярно

наполнять

смазкой

в

соответствии с таблицей смазки. Смазку нагнетать механическим

или

ручным

солидолонагнетателем

через

пресс-масленку

(рис. 71), находящуюся на оси шкива со стороны блока

цилиндров, до начала появления смазки через сальник на заднем

торце шкива (4–5 ходов при заполнении ручными шприцем).

Один раз в год рекомендуется промывать подшипники

натяжного устройства в указанной ниже последовательности:

1 Отвернуть гайку крепления оси шкива натяжного

устройства и гайку болта-натяжителя.

2 Вывернуть болт-натяжитель из оси шкива и снять шкив с

осью.

3 Вывернуть три болта и снять крышку шкива.

4 Удалить из шкива старую смазку (не разбирая его) и

промыть в керосине или дизельном топливе.

Рис. 71. Масленка шкива

натяжного устройства

5 Заложить смазку в подшипники и в полость крышки и

установить крышку на место.

6 Установить шкив с осью на место, надеть ремень,

отрегулировать натяжение ремня и затянуть гайку и

контргайку крепления оси.

7 Заполнить

смазкой

через

пресс-масленку

полость

подшипников до начала появления смазки через сальники

на заднем конце шкива.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ТОПЛИВНОЙ АППАРАТУРЫ

Своевременное и тщательное обслуживание топливной

аппаратуры обеспечивает длительную и надежную работу ее

узлов.

Для предупреждения коррозионного износа прецизионных

деталей топливного насоса и форсунок следует своевременно

сливать отстой из топливных фильтров грубой и тонкой очистки.

Не допускать попадания воды в топливные баки. Особое

внимание необходимо обратить на чистоту деталей и в, первую

очередь, внутренних полостей топливоподводов и трубок

высокого

давления.

После

отсоединения

топливопроводов

нагнетательные

штуцеры

насосов

высокого

давления,

подводящий

штуцер

форсунки,

подводящие

и

отводящие

отверстия топливоподкачивающего насоса, фильтров и концы

топливопроводов защитить от попадания пыли и грязи чистыми

пробками, заглушками или изоляционной лентой. Все детали

перед сборкой тщательно очистите, и промойте в чистом бензине

или

дизельном

топливе.

Протирка

деталей

обтирочным

материалом не допускается.

143

При отсоединении топливопровода высокого давления от

форсунки (кроме форсунок модели 51) придерживайте штуцер

форсунки гаечным ключом во избежание его отвертывания и течи

топлива. После отсоединения проверьте надежность затяжки

штуцера без снятия форсунки с двигателя.

Установку и крепление трубопроводов высокого давления

и трубопровода дренажной системы к форсункам производите

после установки форсунки и затяжки гайки скобы.

С целью предотвращения “разноса” двигателя в зимний

период

эксплуатации

категорически

запрещается

обливать

топливный насос высокого давления перед пуском горячей водой.

В течение всего периода эксплуатации запрещается мойка

топливного насоса водой под напором.

При остановке двигателя в зимний период эксплуатации

скобу кулисы регулятора оставьте в положении выключенной

подачи.

ОБСЛУЖИВАНИЕ ФОРСУНОК

При обслуживании каждой форсунке провести проверку и

регулировку в следующем порядке:

1 Каждую форсунку отрегулируйте на давление начала

впрыскивания:

Регулировку рекомендуется производить на специальном

стенде типа КИ-3333, удовлетворяющем ГОСТ 10579-88.

144

|

Рис. 72. Регулировка

давления начала

впрыскивания

Давление начала впрыскивания форсунок моделей 267-02,

267-10, 261-10(11) регулируется винтом при снятом колпаке

форсунки и отвернутой контргайке. При ввертывании винта

давление повышается, при вывертывании – понижается.

Давление начала впрыскивания форсунки моделей 204-50,

204-50.01 и 51-01 регулируется с помощью регулировочных

шайб. При увеличении их общей толщины давление повышается,

при уменьшении – понижается.

2 Проверить герметичность распылителя по запирающему

конусу иглы и отсутствие течей в местах уплотнений линии

высокого давления. Для этого создать в форсунке давление

топлива на 1…1,5 МПа (10…15 кгс/см2) ниже давления начала

впрыскивания. При этом в течение 15 секунд не должно быть

подтекания топлива из распыливающих отверстий; допускается

увлажнение носика распылителя без отрыва топлива в виде

капли. Герметичность в местах уплотнений линии высокого

давления проверить при выдержке под давлением в течение 2

мин; на верхнем торце гайки распылителя (при установке

форсунки под углом 15° к горизонтальной поверхности) не

должно образовываться отрывающейся капли топлива.

3 Подвижность иглы проверить прокачкой топлива через

форсунку, отрегулированную на заданное давление начала

впрыскивания

на

опрессовочном

стенде,

при

частоте

впрыскивания 30-40 в минуту. Допускается подвижность иглы

проверять одновременно с проверкой качества распыливания по

п.4

145

4 Качество распыливания проверять на опрессовочном

стенде прокачкой топлива через форсунку, отрегулированную на

заданное давление начала впрыскивания при частоте 60-80

впрыскиваний в минуту.

Качество распыливания считается удовлетворительным,

если топливо впрыскивается в атмосферу в туманообразном

состоянии и равномерно распределяется как по всем струям, так и

по поперечному сечению каждой струи. Начало и конец

впрыскивания при этом должны быть четкими. После окончания

впрыскивания допускается увлажнение носика распылителя без

образования капли.

Впрыскивание топлива у новой форсунки сопровождается

характерным резким звуком. Отсутствие резкого звука у бывших

в эксплуатации форсунок не означает снижения качества их

работы.

5 Герметичность уплотнения, соединения и наружных

поверхностей полости низкого давления проверять опрессовкой

воздухом давлением 0,45±0,05 МПа (4,5±0,5 кгс/см2). Пропуск

воздуха в течении 10 секунд не допускается при подводе воздуха

со стороны носика распылителя.

6 Герметичность

соединений

«распылитель-гайка

распылителя» проверять опрессовкой воздухом давлением 0,5±0,1

МПа (5±1 кгс/см2) в течение 10 секунд при подводе воздуха со

стороны носика распылителя. Пропуск пузырьков воздуха по

резьбе гайки распылителя при погружении ее в дизельное

топливо не допускается.

При закоксовке или засорении одного или нескольких

распыливающих отверстий распылителя форсунку разобрать,

детали

форсунки

прочистить

и

тщательно

промыть

в

профильтрованном дизельном топливе.

При

не

герметичности

по

запирающему

конусу

распылитель в сборе подлежит замене. Замена деталей в

распылителе не допускается.

Разборку

форсунки

выполнять

в

следующей

последовательности:

Форсунки моделей 267-02, 267-10, 204-50, 204-50.01, 261-10(11):

1 отвернуть колпак форсунки;

2 отвернуть

контргайку

и

вывернуть

до

упора

регулировочный винт;

3 отвернуть гайку пружины на полтора–два оборота;

4 отвернуть гайку распылителя;

5 снять распылитель, предохранив иглу распылителя от

выпадания.

Форсунка модели 51-01:

отвернуть гайку распылителя;

снять распылитель, предохранив иглу распылителя от

выпадания.

Нагар с корпуса распылителя счищать металлической щеткой

или шлифовальной шкуркой с зернистостью не грубее “М40”.

Распыливающие отверстия прочистить стальной проволокой

диаметром 0,3 мм (для распылителя форсунок моделей 267-02,

267-10, 204-50, 204-50.01 и 261-10(11)) и диаметром 0,28 мм (для

распылителя форсунки

модели 51-01). Применять для чистки

внутренних полостей корпуса распылителя и поверхностей иглы

твердые материалы и шлифовальную шкурку не допускается.

Рис. 73. Чистка

распыливающих

отверстий:

1–распылитель; 2–стальная

проволока; 3–зажимной

патрон

Перед сборкой распылитель и иглу тщательно промыть в

профильтрованном дизельном топливе. Игла должна легко

перемещаться: выдвинутая из корпуса распылителя на одну треть

длины направляющей, при наклоне распылителя на угол 45° от

вертикали, игла должна плавно, без задержек полностью

опускаться под действием собственного веса.

Сборку форсунки производить в последовательности

обратной разборке. При затяжке гайки разверните распылитель

против

направления

навинчивания

гайки

до

упора

в

фиксирующие штифты и, придерживая его в этом положении,

наверните гайку рукой, после чего гайку окончательно затяните.

Момент затяжки гайки распылителя 70…80

(7…8 кгс⋅м), штуцера форсунки – 80…100 Н⋅м (8…10 кгс⋅м).

Н⋅м

147

После сборки отрегулировать форсунку на давление начала

впрыскивания и проверить качество распыливания топлива и

четкость работы распылителя.

Установка

несоответствующих

форсунок

данному

или

двигателю,

распылителей,

Категорически

запрещается.

ОБСЛУЖИВАНИЕ ТОПЛИВНОГО

НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

ВНИМАНИЕ!

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ,

РЕГУЛИРОВКА

V-ОБРАЗНОГО

ТОПЛИВНОГО

НАСОСА

ВЫСОКОГО

ДАВЛЕНИЯ

В

СООТВЕТСТВИИ

С

УКАЗАНИЯМИ ПРИЛОЖЕНИЯ 7.

Перед началом регулировки масляную полость насоса и

регулятора промыть чистым дизельным топливом и заполнить

свежим маслом, применяемым для двигателя, до уровня сливного

отверстия. На время испытаний штуцер слива масла заглушить.

Проверка и регулировка топливного насоса выполняется

квалифицированным персоналом в условиях мастерской на

специальных регулировочных стендах. Для регулировки реко-

мендуются стенды, изготовляемые предприятием “Моторпал”

(Чехия), фирмой “Хансман” (Австрия) или других фирм с мощ-

ностью привода не менее 11 кВт, а также стенд отечественного

изготовления “КИ-15711” с мощностью привода не менее 11 кВт.

Оборудование и приборы стендов должны удовлетворять

требованиям ГОСТ 10758;

весы среднего класса точности по ГОСТ 29329;

приспособление

для

контроля

подъема

толкателя

Т9590-27;

приспособление

для

контроля

начала

действия

регулятора Т9597-111.

Стенд должен быть оборудован дополнительной системой

подвода фильтрованного масла к топливному насосу с

регулируемым давлением до 0,4 МПа (4 кгс/см2) и системой

подвода сжатого воздуха с устройством для плавного

регулирования давления от 0 до 0,15 МПа (от 0 до 1,5 кгс/см2).

Испытания

насосов

должны

проводиться

на

профильтрованном дизельном топливе марки Л по ГОСТ 305-82

или калибровочной (технологической) жидкости, состоящей из

его смеси с индустриальным маслом по ГОСТ 20799-88,

авиационным маслом по ГОСТ 21743-76 или осветительным

керосином по ТУ 38.401-58-10-90,

5-6 мм2/с (сСт) при температуре (20±0,5)°С.

имеющих

вязкость

Допускается

применение

смеси

рабочих

жидкостей,

состоящих из 40% РЖ-3 ТУ 38.101.964 и 60% РЖ-8 ТУ

38.101.883, имеющих вязкость 5-6 мм2/с (сСт) при температуре

20±5°С.

Температура

топлива,

измеряемая

в

выпускном

соединении стенда с топливопроводом к испытываемому насосу

при контроле величины и неравномерности цикловых подач

должна быть (32±2)°С.

Проверку и регулировку топливного насоса следует

проводить со стендовым комплектом форсунок, имеющих

эффективное проходное сечение µƒ= 0,244 мм2.

Допускается проверку и регулировку топливного насоса

выполнять с рабочим комплектом форсунок. Каждая форсунка

должна быть закреплена за соответствующей секцией топливного

насоса и в дальнейшем устанавливаться в том цилиндре

двигателя, который соединен с данной секцией.

Для стендового комплекта топливопроводов высокого

давления следует применять трубки длиной 415±3 мм, разница в

пропускной способности топливопроводов, составляющих

стендовый комплект, не должна превышать 0,5 мм3/цикл.

Пропускную способность топливопровода определять на

одной секции высокого давления, с одной форсункой и на одном

пеногасителе стенда.

При проверке топливного насоса контролируется:

а) начало подачи топлива секциями насоса;

б) величина и неравномерность подачи топлива.

РЕГУЛИРОВКА ТОПЛИВНОГО

НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

МОД. 133-20, 133-30

Перед установкой насоса на стенд проверить отсутствие

осевого люфта кулачкового вала. При наличии люфта обеспечить

натяг

0,01-0,07

мм,

предварительно

отрегулировав

люфт

кулачкового вала 0,03-0,09 мм установкой регулировочных

прокладок, контролируемый усилием 90-100 Н (9-10 кгс), а затем

убрать две прокладки толщиной по 0,05 мм.

Перед проверкой и регулировкой нужно убедиться в

герметичности системы низкого давления и масляной полости

топливного насоса высокого давления.

infopedia.su

Масляные фильтры

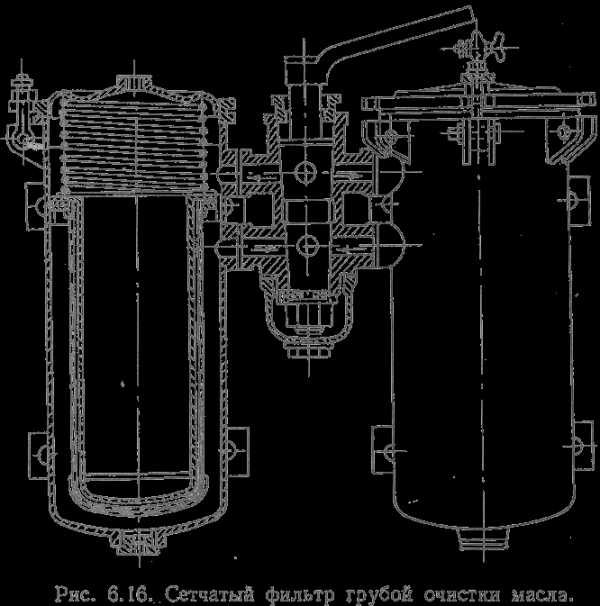

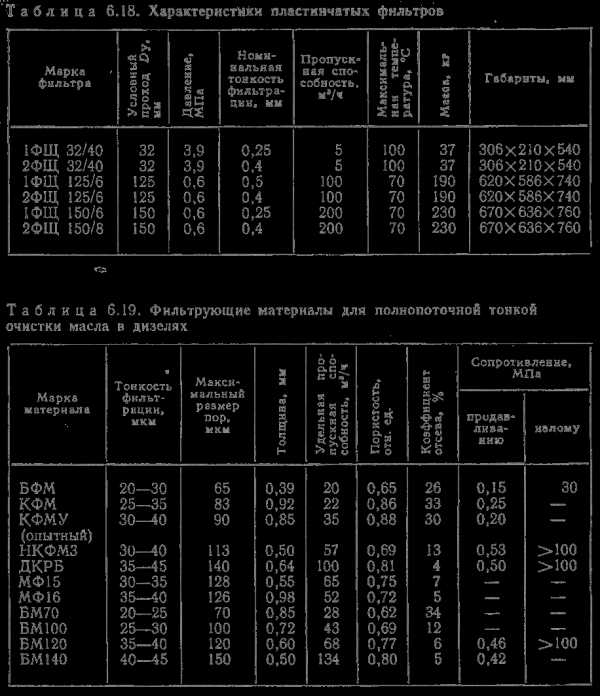

По степени очистки масляные фильтры делятся на две группы: грубой очистки и тонкой очистки фильтры грубой очистки. Фильтры грубой очистки бывают сетчатые и щелевые (пластинчато-щелевые и проволочно-щелевые) и, как правило, выполняются сдвоенными, переключающимися трехходовым краном (рис. 6.16).

В качестве фильтрующего элемента применяют латунную или медную сетку с ячейками в свету диаметром 0,125; 0,15; 0,18 мм. Характеристики пластинчатых фильтров приведены в табл. 6.18.

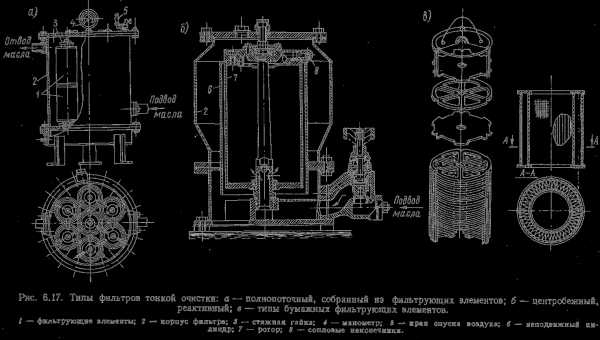

фильтры грубой очистки обычно изготовляют из бумаги, фетра или толстого волокнистого материала (табл. 6.19, рис. 6.17).

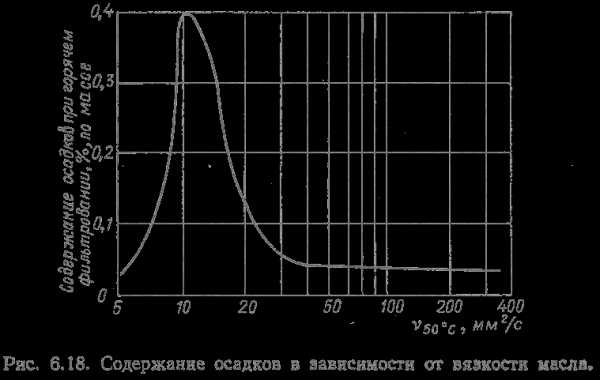

Крупные частицы размером вплоть до 100 мкм остаются на сетке фильтры грубой очистки. Небольшое количество отложений на сетке состоит из высокомолекулярных полиароматических соединений (асфальтенов). Из-за высокой клейкости они действуют как связующий материал, вызывая прилипание кристаллов сульфата кальция к сетке. Поэтому они не могут быть удалены в процессе обратной промывки фильтра.

Величина осадков при «горячем» фильтровании зависит от вязкости масла (рис. 6.18).

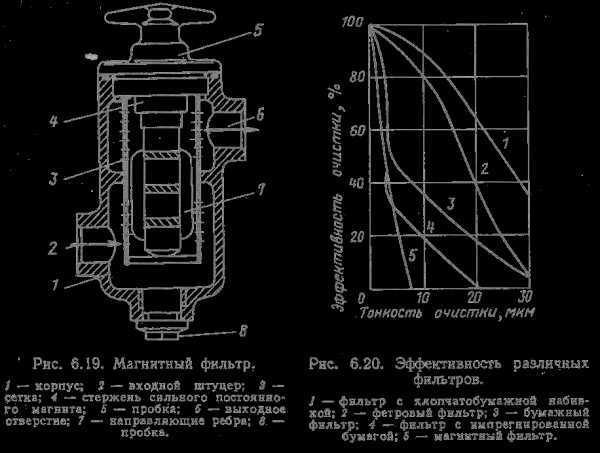

Магнитные фильтры (рис. 6.19) или магнитные вставки в сетчатых фильтрах обеспечивают очистку масла от металлических частиц износа. Все фильтры очищаются сжатым воздухом давлением 0,6—0,8 МПа. На рис. 6.20 показана эффективность фильтров различных типов.

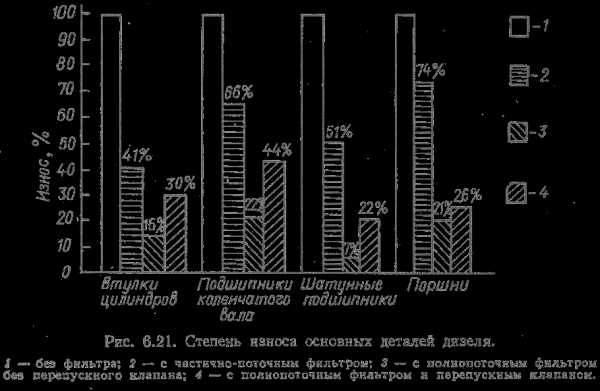

Полнопоточные фильтры (все масло, поступающее к дизелю, должно пройти через фильтр) обладают высокой пропускной способностью (до 150 м3/ч) с тонкостью очистки 20—40 мкм (см. табл. 6.19). Важным условием правильной и надежной защиты дизеля при работе с полнопоточными фильтрами является ограничение открытия перепускного клапана. Для этого необходима установка указателя перепада давления с обязательной сменой фильтроэлемента при перепаде давления на 20—30 кПа меньшем величины перепада, соответствующего началу открытия клапана (160—180, кПа).

Для лучшего удаления более мелких частиц используется байпасный фильтр (частично-поточный фильтр), способный удалять частички размерами до 3 мкм и рассчитанный на обработку не менее 10 % главного потока масла.

Степень износа основных деталей дизеля в зависимости от различных видов фильтрации показана на рис. 6.21.

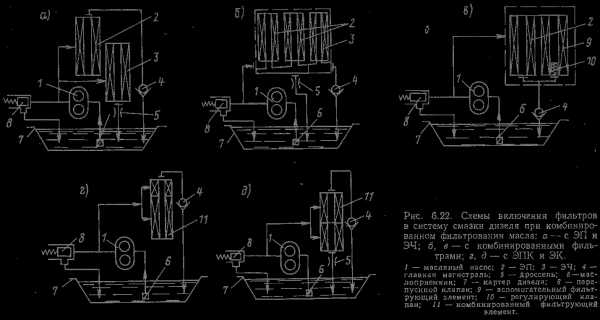

Тонкая очистка комбинированным фильтрованием предусматривает использование комбинированных систем, фильтров и их элементов (рис. 6.22).

Комбинированию подлежат агрегаты очистки, в фильтрах — элементы, в элементах — фильтрующие перегородки. Разные фильтрующие элементы могут устанавливаться в отдельных очистителях, совмещаться в одном агрегате и быть составными. Принципиально важен способ частично-полнопоточная (комбинированная) система очистки.

С целью ограничения потока масла через частично-поточные фильтрующие элементы предусмотрен дроссель. Регулировочный клапан автоматически вводит в процесс фильтрования вспомогательный элемент при тяжелых режимах работы основного. Для дизелей мощностью 20—4000 кВт имеется пять типоразмеров фильтрующих элементов, выполняющих комбинированную тонкую очистку масла. При комбинированной очистке масла применяют фильтрующие элементы: полнопоточные, частично-поточные, и частично-полнопоточные.

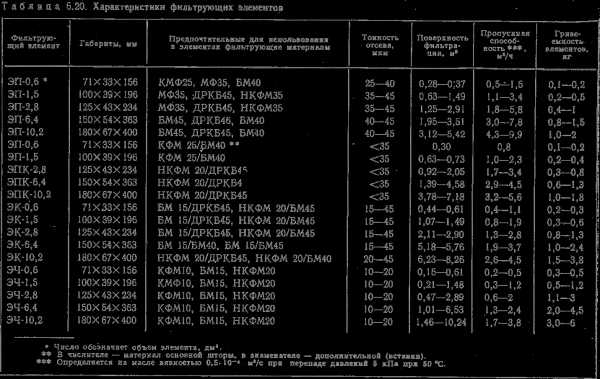

В табл. 6.20 представлены характеристики фильтрующих материалов, рекомендованных к использованию при комбинированной очистке масла (в основном это листовые материалы толщиной 0,42—0,98 мм с тонкостью отсева 5—60 мкм, изготовленные из синтетического волокна, скрепленного латексом, поливинилацетатной эмульсией и другими клеющими составами).

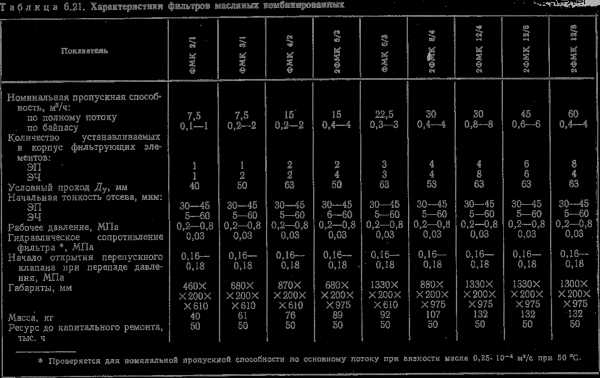

В табл. 6.21 приведены типоразмеры и основные показатели фильтров масляных комбинированных для дизелей мощностью свыше 100 кВт.

Очистка масла комбинированным фильтрованием перспективна в дизелях с повышенным наддувом, работающих на моторных и тяжелых сортах топлив, маслах групп Г2 и Д при низких давлениях в системе смазки 0,2—0,3 МПа, с большой долей работы на перегрузках и на неустановившихся режимах при большом поступлении в масло продуктов неполного сгорания топлива. Применение фильтров масляных комбинированных в серийных судовых дизелях позволяет увеличить срок службы моторного масла в 1,5—3 раза. Они способны очищать с тонкостью до 30 мкм 7,5—60 м3/ч масла, трудоемкость их обслуживания равна 0,4—1,2 чел.·ч на 1000 ч.

vdvizhke.ru

Добавить комментарий