Машина фреза – Дорожная фреза: характеристики дорожных фрез, описание дорожных фрез, фото дорожных фрез

«Как это работает»: дорожная техника – фреза

Технология, при которой отжившее асфальтовое покрытие удаляет спецмашина, пришла к нам с Запада. Первоначально существовало два способа срезки. Первый, горячее фрезерование, когда асфальт разогревался и затем удалялся, оказался неэффективным. Поэтому теперь старую шкуру с дорог удаляют холодным способом. Этот вариант весьма экономичен, и дело не только в том, что этой фрезе не страшны дождь и слякоть.

Позвольте представить – гусеничная дорожная фреза

Машины подобного класса предназначены для выполнения самого широкого круга задач. В их активе значительная масса, полный привод, интеллектуальные системы управления и автоматического нивелирования. Обладая подобным арсеналом, холодные гусеничные фрезы могут работать практически на любой площадке как в городе, так и на крупных загородных дорогах.

Вместительные топливные и водяные баки позволяют долго не заботиться о заправках и избегать лишних технических остановок при работе.

Гусеничные дорожные фрезы Wirtgen работают по фирменной технологии: режущий инструмент движется против хода движения, конвейер отводит отработанный материал, а вода, под давлением подаваемая в рабочую камеру, остужает механизм, увеличивая ресурс фрезерного барабана и, вместе с тем, помогает осаждать поднятую пыль и выводить из рабочей зоны.

Фрезе непогода не помеха

Главный плюс – в безотходности производства. Срезка идет в работу. Либо во время укладки основного слоя асфальта, либо переработкой засыпаются ямки. Сказанное проверено на первоуральском опыте. Масштаб дорожных работ в этом сезоне таков, что асфальтовой крошки хватает и самим дорожникам, и еще с МУП «ПО ЖКХ» делятся, чтобы те подсыпали дороги в пригородных поселках.

Оценить мощь современных технологий нам помогли подрядчики, фирма с весьма говорящим названием – «УралДорТехнологии». Машину с нордическим характером (у дорожников в ходу немецкая машина) и такой же выдержкой мы застали на улице Ватутина. Вычислить нашего героя было несложно. К нему вела полоса, которую Wirtgen в прямом смысле выгрызла в асфальтовом полотне. В паре с гусеничной дорожной фрезой трудится самосвал, куда с контейнера сыплется крошка.

На первый взгляд непосвященного, фреза действует, как опытная хозяйка, которая срезает подгоревшую корочку пирога острым ножом. Асфальт на наших улицах, знает наш гид Сергей Веденин, мастер строительно-монтажных работ, и впрямь напоминает кулинарное изделие.

– Раньше, когда дороги не фрезеровали, часто новый слой асфальта укладывали прямо на старый. Вот и получался «пирог», мы с таким на улице Ватутина столкнулись, – согласился Сергей Владимирович.

Для «германца», добавляет собеседник, это не проблема. Глубина среза составляет от пяти до четырнадцати сантиметров. Сколько же точно надо на конкретном участке, решается по ходу. Вот на въезде во двор асфальт был как блинчик. Крепким же должен быть «ножик» и острым!

– Покрытие снимают резцы из победитового сплава, – отвечает Сергей Веденин.

Сам Сергей в строительстве давно:

– С детства, когда родители строили свой дом, а я им помогал. Потом мы уехали из Первоуральска, поэтому учился в Приволжском государственном университете. Там со стройотрядами где только не побывали, и в Москве, и в Ханты-Мансийске. Сейчас вот занимаюсь дорогами. В принципе, состояние дорог везде примерно одинаково, но в Первоуральске много «убитых», особенно улица Ленина, Ватутина по направлению от пруда к площади.

30 тонн интеллектуальной мощи

Следить за «глубиной погружения» – особая наука, с которой справляется компьютер. Все данные выводятся на монитор, расположены на борту фрезы. За показаниями пристально следит машинист Антон Килин, он же регулирует, на какую высоту должен подняться барабан с резцами. Его напарник, Юрий Чебыкин, остается в кабине.

– Раньше мы работали на фронтальном погрузчике, потом вот перешли на фрезу. Обучение шло три месяца, осваивали практически, – Антон Килин работу на фрезе, как и его напарник, считает повышением.

Вес машины сопоставим с образцами военной техники: 30 тонн интеллектуальной мощи. Есть и тонкости. Гонять на перегонах не рекомендуется, машине тяжело. Поэтому фреза идет только вперед.

– У нас тут вчера простой получился. «Легковушку» на обочине оставили. Не объедешь, не снесешь. Пока вызывали ГИБДД, пока те устанавливали владельца, два часа потеряли. У вас тут, смотрим, много машин, поэтому непросто бывает, – включился в разговор Юрий Чебыкин, в один счет спустившись из кабины на перекур.

Продолжая техликбез, добавляет, что основное предназначение фрезы – профилирование дороги. Часть срезки порой засыпается тут же в неровности полотна, выравнивая его. После фрезы по расчищенной дороге пойдет асфальтоукладчик.

– С машиной проблем нет – говорят машинисты дорожной фрезы

Антон Килин и Юрий Чебыкин:

– Работать на такой современной технике – одно удовольствие! Напарниками стали не случайно, мы родственники. Поэтому понимаем друг друга. С машиной тоже проблем нет. Ощущения, когда там, в кабине, просто великолепное!

www.pervo.ru

Виды фрез по дереву для ручного фрезера

Фрезеровка предоставляет практически неограниченные возможности по обработке заготовок. Формирование кромок, пазов и канавок различной глубины и формы – для каждой операции есть свои виды фрез по дереву для ручного фрезера, позволяющие выполнять работу максимально эффективно. Какие бывают фрезы по размерам, форме, конструкции и типам лезвий – вся нужная информация в одном обзоре.

Разновидности диаметра хвостовика

Перед тем как выбрать фрезу, надо в первую очередь определиться со способом ее крепления, а точнее, в каких единицах измеряются диаметр хвостовика – дюймах или миллиметрах. Это зависит от того какие в комплекте с фрезером идут цанги – втулки, в которых зажимается хвостовик:

- Если они измеряются в миллиметрах, то самые распространённые это на 6, 8 и 12 мм.

- Когда размер указывается в дюймах, то обычно выбирать приходится только из двух из них – это четверть и половина дюйма.

Это важно! При переводе дюймов в единицы СИ получается 6,35 и 12,7 мм, но, несмотря на столь незначительную разницу, миллиметровый хвостовик не совместим с дюймовой цангой и наоборот. Вал фрезерной машины вращается со скоростью до 25000 оборотов в минуту, поэтому малейшие несоответствия повлекут за собой в лучшем случае порчу инструмента.

Типы конструкции фрез

В зависимости от стоимости и назначения, они выпускаются в следующих конструкционных модификациях:

Сборные

В основе такой стальная болванка необходимой формы, к которой приварены режущие кромки. Благодаря простоте изготовления, таких моделей на рынке большинство.

Со сменными режущими кромками

Отличаются большим сроком службы, так как ножи для них делают двусторонними – когда лезвие затупилось, его переворачивают.

Монолитные

Режущие кромки выточены прямо в основании – при работе с таким инструментов пропадает даже гипотетическая возможность, что нож отломается, но после нескольких заточек фрезу придется менять.

Типы лезвий фрез

Фрезы бывают с вертикальным, наклонным или спиральным расположением лезвий. Если они прямые, то кусочки дерева будут срублены с заготовки, а наклонные их срезают, что уменьшает вероятность возникновения сколов и увеличивает общее качество фрезеровки.

По материалу и характеристикам лезвия выпускаются двух типов:

- HM – быстрорежущие. Используются для обработки мягких пород дерева или алюминия.

- HSS – твердосплавные. Предназначены для твердых материалов, поэтому у таких режущих кромок лучше температурный коэффициент и прочие характеристики, что также отражается на их цене.

Кроме лезвий, в зависимости от того, в каком месте и какой формы нужно получить выемку в заготовке, используются соответствующие типы фрез для ручного фрезера по дереву.

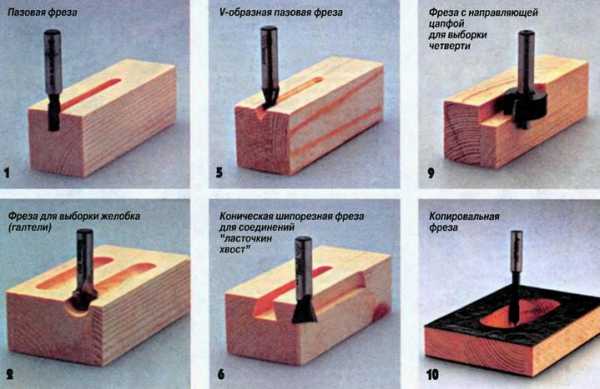

Фрезы пазовые

Предназначены для выборки паза необходимой ширины и глубины в середине детали или от ее края и к центру. Чаще всего применяется при создании соединения типа шип-паз. При необходимости, если позволяет конструкция упора фрезерной машины, то ширина паза может регулироваться без замены фрезы на бо́льшую по диаметру.

Пазовые прямые

Простейший инструмент цилиндрической формы, после использования которого в заготовке остается прямоугольный в сечении паз. Преимущественно используется с погружными фрезеровальными машинами, хотя возможно и применение их с другими моделями.

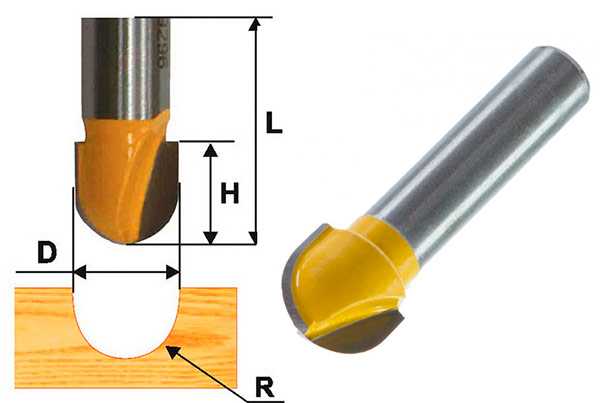

Пазовые галтельные

Их режущая головка имеет закругленную форму, благодаря чему в разрезе паз напоминает литеру «U» – в зависимости от глубины реза стенки закругляются сразу же от поверхности заготовки или сначала некоторое время идут от нее под прямым углом.

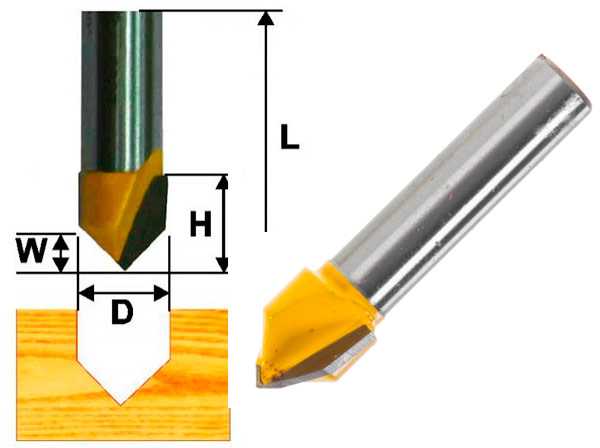

Пазовые галтельные V образные

Хотя по определению «галтель» это именно полукруглая выемка, к галтельным относится и фреза, дающая в разрезе «V»-образный паз. Если работа предполагает изготовление пазов с разными углами наклона стенок, то надо иметь соответствующий комплект инструментов.

Пазовые конструкционные (Т образные и ласточкин хвост)

В сечении полученные пазы образуют перевернутую букву «Т», основание которой выходит на поверхность или правильную трапецию, большая сторона которой обращена к центру заготовки. Это одно из самых надежных соединений, заготовки задвигаются одна в другую и другим способом разъединить их не получится.

Пазовые фасонные

Наряду с галтельными используется для получения фигурной резьбы и обработки кромок. В сечении пазы напоминают фигурные скобки. Фрезеровать можно как пазы в центре заготовки или снимать кромки с ее краев. Если изготавливается сложный рисунок, то предварительно по его контуру рекомендовано пройти прямой пазовой фрезой – это упростит последующую центровку и уменьшит нагрузку на фрезеровочную машину при применении фасонной фрезы.

Фрезы кромочные

Чаще всего изготавливаются с подшипником, который позволяет обрабатывать кромки и торцы заготовок не только посредством настройки опорного стола, но и по шаблону.

Кромочные прямые

Для получения плоскости торца заготовки, перпендикулярной пласти (верхней части обрабатываемой детали). При наличии на фрезе подшипника можно обрабатывать кромки округлой формы. Сам подшипник может быть настроен заподлицо к режущим лезвиям или иметь больший/меньший диаметр, что расширяет возможности использования оснастки.

Кромочные калевочные

Для получения прямой, дугообразной или волнистой фигурной кромки – в зависимости от используемой части фрезы можно смягчить ребро заготовки, скруглить его (двойные фрезы позволяют делать это за один проход), сделать кромку с фальцем и губкой или получить полустержневой выступ. Широко используются для изготовления орнаментов сложной формы. При выборе двойной фрезы надо обращать внимание на возможность регулировки расстояния между режущими лезвиями.

Кромочная колевочная регулируемая фреза.

Кромочные фальцевые

Используются при необходимости выбрать паз прямоугольной формы или четверть на ровной или изогнутой заготовке. Применяя двойной проход, получают шип нужного размера. Глубина выборки регулируется положением фрезеровочной машины или упорным подшипником.

Кромочные конусные

В зависимости от угла наклона кромки фрезы, они используются для подготовки заготовок перед соединением, получения декоративной фаски или для обработки деталей мебели, которые затем будут соединены в изделия круглой (многоугольной) формы.

Кромочные галтельные

Применяются для получения паза округлой формы на кромке прямой или фигурной заготовки. Для исключения возможности перекоса фрезы, изготавливается с двумя подшипниками. Результат работы получается такой же, как и при использовании пазовых галтельных фрез, но в ряде случаев кромочные применять гораздо удобнее.

Кромочные фигурные

Другое название – мультипрофильные. Так как они достаточно массивные и одновременно работают с большой площадью заготовки, применение таких фрез рекомендуется на фрезеровочных машинах мощностью не меньше чем 1600 Ватт. Для работы используется весь профиль фрезы сразу или в различных комбинациях, что позволяет получать кромку стандартной или заданной мастером формы.

Кромочные полустержневые

Прямое назначение фрезы – обработка кромок заготовок для получения полукруглого выступа. Также есть много дополнительных способов применения – к примеру, если обработать такой фрезой прямоугольную заготовку с двух сторон, то она станет стержнем. Кроме этого с ее помощью получают профили с фаской и кромкой сложной формы, а также шарнирные соединения (при обработке заготовки в паре с галтельной или калевочной фрезой).

Фрезы комбинированные

Применяются для сплачивания и сращивания деревянных заготовок – объединения их по кромке (для угловых соединений) или торцевой части (для получения широкой доски из нескольких мелких). Комбинированные фрезы объединяют в себе пазовые и шиповые, и рассчитаны, чтобы за один проход создавать оба этих элемента. Использование фрезеровки для этой цели увеличивает склеиваемую площадь досок и отшлифовывает поверхности для их максимального прилегания друг к другу.

Комбинированные универсальные

Позволяют получить совмещаемые плоскости с шипом и пазом, расположенными под углом друг к другу. Используется одна и та же фреза для обеих сращиваемых заготовок – так как ее не приходится менять, это ощутимо уменьшает время обработки.

Пазо-шиповые

Используется комплект из двух отдельных фрез – для создания паза в одной заготовке и шипа в другой. Дополнительных промеров и подгонок не потребуется, так как размеры режущих кромок уже рассчитаны при изготовлении инструмента.

Для изготовления вагонки

Используются по тому же принципу, что и пазо-шиповые, но позволяют получить соединение фигурной формы с большей площадью соприкосновения заготовок, что улучшает характеристики изготавливаемой таким способом вагонки.

Комбинированные рамочные

Наборные фрезы, позволяющие в нужном мастеру порядке располагать на оси режущие лезвия. Состоят из основания, режущих лезвий, упорных подшипников (одного или нескольких), стопорной шайбы и гайки-фиксатора. При изменении конфигурации фрезы ее основание не вынимается из цанги фрезеровочной машины, чтобы сохранить ее первоначальную настройку.

Фрезы фигирейные

Основное предназначение – декоративная обработка кромок деталей, предназначенных для создания филенок. Фигирейные фрезы оснащены подшипником, поэтому работать можно с прямоугольными и фигурными заготовками. Так как филенки это обычно крупные детали, то средний диаметр фрез составляет 50-70 мм – для их использования желательно использовать фрезеровальную машину мощностью от 1500 Ватт.

Фигирейные горизонтальные

Используется для частичной обработки филенки. Так как форма фрезы предполагает выборку, начиная от упорного подшипника – это не позволяет сразу же получить шип для вставки филенки в раму. Для его формирования требуется дополнительная обработка кромки.

Фигирейные горизонтальные двухсторонние

Значительно упрощают процесс работы, так как обработку детали можно выполнить за один проход фрезы, формируя одновременно фигурную часть филенки и шип для вырезанного в раме паза.

Фигирейные вертикальные

В первую очередь такие фрезы применяются для изготовления плинтусов различной формы, но на практике их возможности гораздо шире – все зависит от того, как настроить и держать фрезеровочную машину. После обработки на заготовке образуется декоративное обрамление и шиповое соединение.

Это все основные разновидности фрез по дереву для ручного фрезера, но дополнительно надо учитывать, что каждая из них изготавливается в нескольких размерах, так что у профессионального столяра для их хранения должен быть отдельный шкафчик немаленьких размеров.

Использованы фото известного

производителя фрез Энкор.

Вам будет интересно

srbu.ru

типовые особенности и область применения фрезерных машин

Практически любая бетонная поверхность имеет достаточно высокие прочностные характеристики и повышенную плотность. Именно поэтому при ее обработке применяются специальные фрезерные машины с различными насадками в зависимости от типа поверхности и вида выполняемых работ. Что такое фреза по бетону, и каким образом осуществляется фрезерование поверхности бетона тем или иным устройством вы узнаете, прочитав нашу статью.

На фото показана фрезеровальная установка для бетонных поверхностей

Область применения оборудования

При строительстве большинства объектов жилой и нежилой направленности заливают бетонные полы. Часто при выполнении ремонта бетонных покрытий от застаревшего расслаивающегося и загрязненного слоя, а также при заливке новых полов применяют фрезеровальные машины по бетону.

Фрезеровка бетона производится в случае:

- Если необходимо снять небольшой слой покрытия толщиной от 5–10 мм, например полимерного или магнезиального;

- Если требуется частичное выравнивание основания перед последующим настилом на поверхность таких напольных покрытий как линолеум, ламинат или паркетной доски;

- В случае если необходимо придать основанию некоторую шероховатость предотвращающую скольжение, например в производственных помещениях, складских боксах, на территориях автостоянок и так далее;

- Для удаления с основания слоя полимерных полов на минеральной основе

Удаление стяжки песчано-цементной

Разновидность и конструкционные особенности устройств

Резец фрезы

Тип двигателя оборудования

Для производства тех или иных работ выбирается соответствующая фрезерная машина по бетону, оснащенная дизельным, бензиновым или электроприводом. Мощность двигателя также выбирается в зависимости от типа и объема производимых работ.

Дизельный фрезерный агрегат

Для производства работ внутри помещений целесообразно использовать электро- или пневматические двигатели, не осуществляющие выбросы вредных углекислых газов. А вот для проведения работ на открытом пространстве, например, на территории аэропортов для осуществления обработки взлетно-посадочных полос вполне подойдет бензиновый или дизельный привод.

Большей популярностью пользуются станки на электроприводе как более экономичные и практичные, но с помощью таких устройств выполнять работы можно только в случае обеспечения объекта электроэнергией, например, от электрической сети, а при ее отсутствии появляется необходимость в использовании генераторных установок. Также данные электромашины менее предпочтительны в случае производства достаточно больших объемов работ.

Некоторые модели оборудования способны работать от электросети в 380В, такие модели более производительны, и с их помощью можно осуществлять обработку достаточно больших объемов работ, например в заводских или складских помещениях.

Режущие элементы устройств

Фрезерование бетонных полов осуществляется с помощью барабанного механизма, на который устанавливаются различные типы режущих элементов. Барабан с резцами приводится в действие приводом, главную роль в котором играет двигатель.

Фреза для бетона. Барабан с резцами из высокопрочной стали

В зависимости от вида выполняемых работ подбирается соответствующая машина с определенными типами резцов. Устройство оснащено валами с цепным приводом в количестве от 4–9 шт. в зависимости от типа станка. Сами резцы (ламели) установлены на основании барабанного привода в шахматном порядке, что обеспечивает полное перекрытие и качественную обработку основы.

Резцы в действии

Теми или иными резцами производят обработку как мягких, к примеру, фрезерование асфальтобетонного покрытия так и твердых поверхностей (бетонных или каменных).

Фрезами достаточно легко выполнить удаление любого лакокрасочного покрытия, придать некоторую шероховатость полу и убрать рельефные неровности.

Некоторые современные станки оборудованы уникальными запатентованными резцами в форме трилистника. Перфорация режущего элемента позволяет захватывать большую площадь обрабатываемой поверхности и при этом контролировать деформацию резца. Данные типы резцов более производительны и в некоторых случаях могут заменять стандартные ламели.

Специальный сверхпрочный тип стали, используемый для отливки большого и малого штанцевого (вырубного) режущего элемента позволяет применять его для обработки бетонной или асфальтированной поверхности, а также для ее выравнивания и очистки.

Фреза асфальтовая пневматическая

Стружечные режущие элементы имеющую ширину от 11–39 мм, находят применение в обработке асфальтовых полотен имеющих термопластичное покрытие.

С помощью фрез круглого диаметра осуществляется фрезеровка бетонного пола имеющего большую площадь.

Насадки в виде металлической щетинистой основы пригодны для зачистки поверхности различных материалов от следов ржавчины, окалины, масляных, мазутных и иных типов загрязнений.

Важно: Устанавливая режущие детали на оборудование необходимо убедиться в их правильном положении.

Так режущая кромка должна располагаться только в сторону вращения барабана.

Технологический процесс фрезеровки

Обработка основы производится путем продольного нанесения бороздок на поверхность машиной за первый заход. Далее бороздки наносят перпендикулярным способом, таким образом, получается решетка из продольно-перпендикулярных линий, которые в дальнейшем шлифуются и как следствие полностью удаляются шлиф-машиной с соответствующими насадками.

В случае если за первый заход не удалось добиться требуемого результата, то операцию вновь повторяют.

Нанесение продольных борозд

В большинстве случаев процедура фрезерования поверхности проводится в замкнутых жилых и нежилых помещениях, где уровень вентиляции недостаточен. Поэтому целесообразно к устройству кожуха подсоединять мощные строительные пылесосы обеспечивающие отвод шлама и пыли, которая достаточно быстро выводят резцы и весь механизм привода машины из строя.

К тому же в помещении обеспечиваются нормальные рабочие условия что немаловажно и, безусловно, необходимо.

Фрезеровка бетонного пола

На заметку: Допускается в случае отсутствия пылесосов немного увлажнять поверхностный слой водой при помощи специальных распрыскивателей.

Категорически не допускается использование электрических фрезеровальных машин под открытым небом во время дождливой и снежной погоды особенно станков работающих под напряжением в 380В (Опасно для жизни!).

При работе с данными агрегатами необходимо, чтобы соблюдалась инструкция и технология.

Резка железобетона алмазными кругами, а также кирпичных и любых других твердых поверхностей выполняется в соответствии с технологией проведения строительно-ремонтных работ в жилых и нежилых помещениях, равно как и алмазное бурение отверстий в бетоне.

Электрофреза для газобетона несколько отличается от фрез для обработки бетонных оснований. Газобетонные блоки имеют пористую структуру, состоящую из так называемых легких ячеистых бетонов менее прочных, чем бетонная основа.

С помощью данных машин производят распиловку газобетонных блоков и делают специальные каналы штробы под сантехническую и электропроводку, а также формируют пазы под закладку арматурных элементов под армирующие пояса, заливаемые в дальнейшем бетонным раствором.

Фреза для газобетона

Подводим итоги, делаем выводы

Итак, надеемся в нашей статье, вы получили ответ на вопрос, что такое фрезер по бетону, а также в каких целях используют данные устройства, и какое именно оборудование применяется для выполнения тех или иных видов работ. По большей части эти станки находят применение при обработке бетонных напольных покрытий, а также асфальтобетонных и применяются практически повсеместно.

Устройства достаточно просты в эксплуатации и поэтому с их помощью некоторые виды работ, вполне можно выполнить своими руками не прибегая к услугам специализированных компаний, тем более что цена на данные услуги сравнительно высокая.

Для наглядности рекомендуем вам посмотреть видео в этой статье, где показан процесс обработки бетонной поверхности пола.

rusbetonplus.ru

Какие операции можно сделать с помощью ручной фрезерной машины

Фрезерование — обработка резанием металлов и неметаллических материалов, при которой режущий инструмент – фреза — имеет вращательное движение, а обрабатываемая заготовка — поступательное.

Применяется для обработки плоскостей, криволинейных поверхностей деталей, резьбовых поверхностей, зубьев зубчатых и червячных колес и т. д.

Осуществляется на фрезерных станках.

Такое определение дает Политехнический словарь (Москва, «Советская энциклопедия», 1989). Оно явно требует дополнения, ведь совершенно не упомянута возможность фрезерования ручным электроинструментом. Именно ей и посвящена наша статья.

Начнем с того, что ручные фрезеры бывают разные: кромочные, штанговые, бесштанговые и просто специализированные, например, для врезки дверных замков или ремонта оконных рам. Подробно остановимся на самых универсальных и, как следствие, самых популярных — штанговых.

Такой инструмент состоит из двух частей: верхней, куда входят мотор, рукоятки, цанговый зажим, фиксаторы вертикального положения, и нижней — со штангами, опорной подошвой и револьверным упором. Машины этой разновидности отличаются тем, что позволяют погружаться в обрабатываемый материал на требуемую (в пределах возможностей) глубину.

На примерах конкретных операций рассмотрим важные особенности конструкций современных устройств данного типа.

Готовимся к работе

Начнем с азов — подготовки к работе. В зависимости от материала и задачи выбирают фрезу. Для мягких пород древесины, фанеры, МДФ и алюминия применяют насадку с ножами из быстрорежущей стали (HSS), не возбраняется и более дорогая, точная и стойкая, с твердосплавными лезвиями (НМ).

В остальных случаях — ДСП, древесина твердых пород, композитные составы типа искусственный мрамор и тому подобное — использование НМ обязательно. Как уже упоминалось, одна из важных особенностей твердосплавных лезвий — точность: они оставляют более чистую поверхность.

В зависимости от диаметра фрезы и материала устанавливают частоту вращения. Поскольку регулировочное колесико обычно маркируют в условных единицах, придется воспользоваться инструкцией, где указывают, когда что нужно выставлять. Вообще говоря, настройка оборотов — очень ответственная процедура.

Во-первых, оснастка большого диаметра может не выдержать слишком высокую скорость, во-вторых, важно правильно подобрать режим. При завышенной частоте есть риск «прижечь» заготовку, при заниженной — падает производительность и ухудшается качество обработки.

Определившись с оборотами и типом фрезы, устанавливают оснастку. Сделать это верно помогут риски на хвостовике — ориентироваться нужно на них. Если требуется отступить от предписания (или его попросту не оказалось), пользуются простым правилом — фиксируют 2/3-3/4 от общей длины хвостовика.

Покупая «расходку», важно помнить, что диаметры зажима бывают разные. Обычно встречаются цанги под хвостовик 6, 8 или 12 мм. Не отыскав оснастки нужного размера, печалиться не стоит — просто смените цангу. Она представляет собой вставку, расположенную внутри полого вала привода и зафиксированную гайкой.

Итак, пора зажимать фрезу. Делают это рожковым ключом, предварительно закрепив вал. В моделях попроще понадобится второй ключ, в инструментах среднего уровня есть кнопка-стопор, но самый удобный фиксатор оборудован еще и «трещоткой» — в таком случае даже перехватываться не придется.

Фрезу зажимают в цангу, пользуясь рожковым ключом и механизмом блокировки вала. Если последнего не предусмотрено, понадобится второй ключ. В данном случае установка упрощена донельзя — стопор снабжен переключаемой (отворачивание/ заворачивание) «трещоткой». Фрезу зажимают, руководствуясь разметкой на ней или исходя из общего правила (2/3-3/4 длины хвостовика).

«Голову» инструмента опускают до упора фрезой в поверхность, после чего ее удобно фиксировать. Далее, исходя из вылета режущей оснастки и желаемой глубины обработки, выбирают самую низкую из подходящих «ножек» револьверного упора. Это позволяет проходить заготовки в несколько приемов, не повторяя точных регулировок.

Зачастую положение каждой «ножки» можно подстроить в небольших пределах. На выбранную «подставку» опус кают опорную штангу, предварительно отпустив ее зажим. Не фиксируя ее, а лишь прижимая пальцем, перемещают по ней подвижный указатель, добиваясь его совпадения с нулем мерной линейки.

Штангу поднимают до совпадения указателя с требуемым делением измерительной шкалы и зажимают ее фиксатором.

Если операция требует точности, хороший фрезер позволяет скорректировать установленное значение глубины. Его изменяют, не ослабляя (чтобы не сбить) фиксации опорной штанги, а вращая регулировочное колесико. Это можно сделать заранее, добившись точного совпадения рисок указателя и шкалы, или после пробного прохода.

При опускании «головы» фреза войдет в заготовку на глубину, выставленную на откалиброванной шкале.

Глубина фрезерования

Следующий этап настройки — установка глубины погружения. Она задается вертикальным упором, который может иметь несколько ступеней регулировки. Наиболее ходовая — положение самого упора. Уперев его в самую низкую из ножек «револьвера» (если это возможно), ослабляют фиксаторы упора (обычно реализован барашковый зажим) и самой «головы» и опускают ее до касания фрезой поверхности.

Заметим, что вовсе не обязательно использовать заготовку, лучше проделывать данную операцию на плоскости верстака, без риска повредить деталь.

Теперь нужно зафиксировать подвижный упор или просто придерживать его одной рукой, а другой установить подвижный указатель (он «ездит» вверх-вниз) напротив нулевого деления мерной шкалы, тем самым откалибровав линейку. Все, она готова к работе.

Перемещая упор и следя за указателем, настраивают глубину и затягивают винт подвижного упора. Если фрезер «из простых», то юстировка закончена. В ином случае глубину погружения подгоняют более точно. Положение подвижного (уже закрепленного) упора изменяют с точностью до десятых долей миллиметра, поворачивая регулировочное колесико.

Оно имеет фиксаторы («перещелкивается» по делениям) или просто туго вращается. Первый вариант лучше, так как установка не собьется в процессе эксплуатации. Хорошо, когда такая регулировка реализована в широких пределах, и очень удобно, когда ее можно производить непосредственно во время работы.

Фрезерование

Не вдаваясь в особенности операций и пропустив пункт «Позиционирование машины на плоскости», расскажем, как приступать к работе. Установив максимальную глубину погружения, ее по необходимости «разбивают» на несколько ступеней — для этого предназначен револьверный упор. В подавляющем большинстве случаев он имеет три регулируемые ножки.

Иногда их больше, например, восемь, что, впрочем, не считается признаком высокого класса инструмента, а скорее говорит об оригинальности. Не трогая ту ножку, по которой выставляли глубину погружения, задают ступени более высокими. Логика действий тут та же, что и в случае с оборотами, — слишком большое сечение прохода зараз приведет к медленному перемещению и «прижогу» материала, слишком маленькое — к потере производительности.

Важен оптимум. Поворачивая барабан и перемещаясь от высокого упора к низкому, двигаются по заготовке до нужной глубины.

Начиная каждый проход, действуют так. Включают мотор, опускают фрезу (в материал или за пределами заготовки в зависимости от ситуации) и фиксируют «голову» стопором. Если проходов несколько или нет уверенности в том, что операция удалась, ее повторяют. Важно помнить, что двигаться по заготовке нужно в строго определенном направлении — материал навстречу вращающимся ножам.

Вести фрезер «задом наперед» нельзя, так как это приведет к появлению брака. Направление движения обычно указано на подошве стрелкой; для всех моделей оно одинаково.

Несколько слов о штанговом механизме подъема/опускания «головы». Важно обратить внимание на класс изготовления. Перемещение должно быть плавным и легким, без перекосов и люфтов. Хорошо, когда стопор действует на две штанги — при такой компоновке жесткость и точность фиксации выше.

Надеемся, что читатель уже понял, что главное во фрезере — регулировки. Они обязаны обеспечить точность (это, к слову, во многом зависит от жесткости элементов конструкции) и удобство. Но если углубиться в тонкости выполнения операций, станет ясно, что не менее важно и другое — система.

Под ней подразумевается ручная машина с приспособлениями для ее позиционирования на плоскости (без последних от фрезера будет мало толку, по крайней мере универсальность сильно пострадает). Рассказ о системе «фрезер + направляющий аппарат» начнем с наиболее простых случаев.

Фреза с опорным подшипником

Самым элементарным и компактным устройством, задающим положение машины, становится сама фреза, если она дополнена миниатюрным шариковым подшипником. Он располагается под или над режущими ножами и соответственно опирается на верхний или на нижний край кромки. С помощью такой оснастки получают фасонные кромки или нарезают пазы под соединение, окантовку, уплотнитель и т. д.

К достоинствам метода отнесем необременительность подготовительных операций (нужно настроить только вертикальное положение) и возможность точной обработки скругленных и криволинейных кромок (типичный пример — столешница). Недостатки вытекают из достоинств — сделать кривое ровным не удастся.

Параллельный упор

Все вышеперечисленное под силу и обычной фрезе без опорного подшипника (она дешевле), если использовать копировальное кольцо или параллельный упор. Начнем с упора. Им комплектуют все без исключения фрезеры, но это не значит, что он у всех одинаков. В самом простом случае упор представляет собой гнутую металлическую пластину на двух стальных штангах с вырезом по центру.

В подошве фрезера для них предусмотрены направляющие с фиксаторами. Для обеспечения жесткости их делают длинными (во всю плиту) или короткими, но двойными — на каждую штангу по две разнесенных. Фиксация происходит минимум в двух точках (по одной с каждой стороны), максимум — в четырех.

В «примитивном» варианте такой упор имеет существенные недостатки — низкую жесткость штампованной конструкции, сложность точной настройки положения, ограничения по диаметру используемой фрезы (она должна помещаться в центральный вырез), невозможность отрегулировать базу опорной поверхности. По мере усложнения аксессуар избавляется от этих недостатков. Для примера рассмотрим самую интересную конструкцию, опуская промежуточные.

Штанги фиксируют в подошве не отдельными зажимами, а одним, действующим сразу на две стороны, — так сподручнее. После того как «штыри» зажаты, выставляют положение опорного башмака — он выполнен не заодно со штангами, а способен по ним перемещаться. У него тоже два зажима с одним (что удобнее) или двумя стопорными винтами.

После грубой настройки ослабляют дополнительный фиксатор и двигают опорную часть башмака, вращая юстировочное колесико. Как и в случае с вертикальной настройкой, здесь присутствуют мерные деления. Выставив требуемое значение, дополнительный стопор фиксируют.

Далее при необходимости раздвигают или сближают накладки, тем самым расширяя базу и/или подгоняя размер центрального промежутка между ними под фрезу конкретного диаметра. Заключительное и важнейшее замечание — основа механизма не стальная штампованная, а отлитая из легкого сплава.

Параллельный упор пригодится при работе с кромкой или при фрезеровании в поверхности на заданном удалении от края. Работают как по ровному контуру, так и по криволинейному. «Минусы» у такого устройства позиционирования таковы: ограничение отступа от края и сложность процесса.

Качественное фрезерование требует определенной сноровки и твердой руки. Например, легко «завалить» линию в начале и в конце заготовки, когда упор контактирует с кромкой не по всей длине базы. Если отступ велик, возрастает и риск уклониться от перпендикуляра с кромкой (или касательной к ней, когда она криволинейна).

Для удобства и точности работы регулируют базу бокового упора. При максимальном сближении губок легче начинать и заканчивать проход. Сближая «башмаки», необходимо помнить о том, что при опускании фрезы она может встретиться с ними, если отступ от края незначителен.

Максимально расширенная база облегчит длинные проходы на большом удалении от края, когда велик крутящий момент, уводящий линию упора от перпендикуляра к кромке.

Фрезер устанавливают на линию разметки, упор подводят к кромке и фиксируют. В данном случае обе штанги зажимают вращением одной рукоятки, обычно — несколькими «персональными» винтами.

Отпустив фиксатор механизма прецизионной регулировки, вращают котировочный винт, добиваясь точной установки упора.

После окончания настройки механизм фиксируют.

Точная настройка позволяет добиться полного совпадения линии разметки и оси фрезы. Для облегчения процедуры на подошве делают «мушку-прицел», по которой легче ориентироваться.

Направляющая шина

Когда речь идет о прямой линии, хорошей альтернативой параллельному упору считается направляющая шина. Ее закрепляют с произвольным отступом от края и под любым углом к нему. На штанги вместо упора устанавливают специальный башмак — он скользит по шине и задает положение фрезера. Из-за опоры на направляющую может возникнуть перепад высот, так как машина приподнимается над заготовкой. Чтобы не держать ее на весу, выдвигают опорную ножку (если она предусмотрена).

В особой комплектации подобные направляющие служат еще и для точного фрезерования отверстий, что особенно актуально при изготовлении мебели (на линейке есть отверстия со стандартным шагом, на машине — стопор; остается только выбирать нужные позиции и засверливаться).

Важное замечание: набор деталей для работы по направляющей докупают не во всех случаях; он должен присутствовать в списке аксессуаров производителя и подходить к конкретному фрезеру.

Шину фиксируют относительно заготовки. Фрезер позиционируется по ней при помощи «башмака», аналогичного боковому упору, и может размещаться на разном удалении от нее. Поскольку на шину опирается лишь часть платформы, выдвигают дополнительную «ножку».

Копировальное кольцо

В некоторых случаях копировальную втулку устанавливают одним движением, центровка в таком случае не требуется.

Есть и другие дополнительные приспособления, но о них позже. Сейчас же расскажем о копировальном кольце — одном из обязательных атрибутов ручного фрезера, почти всегда входящим в комплект поставки. Приспособление очень простое, но удобное в работе и полезное.

Как правило, это штампованная стальная пластина с выступающим кольцевым бортиком вокруг центрального отверстия, который и служит упором, отслеживающим копировальный шаблон. Втулку подбирают под конкретную фрезу. В идеале она должна проходить сквозь центральное отверстие с небольшим зазором. Иными словами, не стоит полагаться на то единственное кольцо, что прилагается к инструменту.

Чаще всего втулка нуждается в центрировании специальным конусом. Его вставляют в цангу (до упора в копировальное кольцо), тем самым выравнивая положение, и лишь затем окончательно затягивают крепежные винты. Иногда вместо последних используют быстрозажимные фиксаторы, тогда ничего центрировать не нужно.

Принцип действия оснастки прост — выступающий кольцевой бортик в центре ведут вдоль шаблона. При этом фреза повторяет изгибы на заготовке. Главный «минус» у такой «приспособы» один — невозможно получить точную копию — она всегда будет больше оригинала.

Подобный метод удобен в серийном производстве (естественно, речь о бытовых масштабах) или когда заготовка достаточно ценная и ради ее обработки стоит изготовить шаблон.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Подобная втулка с нужным диаметром опорного кольца, ее привинчивают, но крепежные винты не затягивают.

Для точного позиционирования втулки устанавливают центрирующий корпус. Его, как обычную фрезу, зажимают в цангу (с той лишь разницей, что опорная подошва при этом прижата к корпусу).

После установки конуса стопор механизма опускания освобождают, и подошва под действием подъемных пружин прижимает конус ко втулке, тем самым точно центрируя ее. Вновь зафиксировав стопор, винты крепления втулки надежно затягивают.

Рекомендуется подбирать кольцо с наименьшим из возможных диаметром центрального отверстия, не забывая о том, что рабочая часть фрезы должна свободно проходить сквозь него.

Если шаблон дает надежную опору только одной из сторон платформы, с другой выдвигают и фиксируют стопорным винтом дополнительную «подпорку». Если этого не сделать, велик риск проиграть в точности.

Угловой упор

Получить точную (один в один) копию с оригинала реально, установив угловой упор со щупом (как и многие другие аксессуары, его докупают отдельно). В этом случае заготовку располагают не под, а над шаблоном. Для точной подгонки размеров может быть предусмотрена настройка положения щупа.

Кстати, если установить вместо кронштейна со щупом опорную плиту или регулируемый упор для работы в горизонтальном положении, получится инструмент для фрезерования кромочных накладок заподлицо.

Циркуль

Частный случай криволинейной резки — по радиусу. Отдельно докупаемая линейка-циркуль поможет выполнить ее без шаблонов, а значит, точнее и с меньшими усилиями.

Подошву фрезера жестко привинчивают к «циркулю»; радиус задают перемещением по направляющей «центра». Центрирующий штифт вставляют в просверленное в заготовке отверстие. Существуют конструкции, в которых «циркулем» служит боковой упор или дополнительное приспособление, устанавливаемое на штангах.

Недостаток подобной конструкции — не каждая фреза пройдет сквозь предусмотренное в подложке отверстие.

Пылеотсос

Об общих особенностях ручных фрезеров, пожалуй, все. Отметим только, что важное значение имеет система пылеудаления, ведь место «прописки» этого инструмента — мастерская. Стандартный вариант — кожух, закрепляемый снизу, под параллельным упором. Эффективность такого сборника средняя, как и другой разновидности — бокового «отбойника». Лучше, когда его ставят сверху, правда, лишь в том случае, если верхнее отверстие для фрезы не слишком велико.

Примеры использования

Что касается наиболее известной работы для фрезера — по кромке — здесь комментарии излишни, все и так ясно: выбирают насадку под нужный фасон и материал, способ позиционирования на плоскости (фреза с опорным роликом, копирование по шаблону с помощью втулки или углового упора, по самой заготовке с помощью бокового упора или направляющей шины) и приступают к делу. Не требуют разъяснений и действия с выборкой пазов на плоскости (декоративных или технологических).

А что еще умеет фрезер?

Следующая группа типовых задач — врезка. Большинство моделей без труда справляются с подготовкой посадочных мест под накладные или мебельные петли. Более совершенные, с увеличенным вертикальным ходом, помогут с установкой врезных замков.

Обширная область применения ручных фрезеров связана с соединением деталей из древесины и ее производных. Наиболее просты (не требуют сложной оснастки) соединения типа шип-паз и переплеты. Их используют при изготовлении окон, дверей и многих других сборных столярных изделий. Как правило, применяют две парные фрезы (профиль и контрпрофиль). Как уже упоминалось, инструмент облегчает точное засверливание под нагели.

Достаточно дорогое, но оправдывающее свою цену приспособление — шипорезное. По сути, это сложный и точно выполненный зажим для заготовок, дополненный копировальным шаблоном. Работают по нему со специальной копировальной втулкой. Она не только опирается на плоскость шаблона, но и «держится» за него с обратной стороны за счет небольшого бортика.

Закрепляют сразу две или четыре сопрягаемые детали (с другого края, с каждой парой работают отдельно), при этом специальные упоры задают требуемое смещение заготовок друг относительно друга. Далее настраивают фрезер. Зажимают насадку специальной формы («ласточкин хвост») и в соответствии со справочной таблицей задают глубину фрезерования. От нее зависит плотность соединения, то есть зазор в паре шип-гнездо.

При точной настройке несложно добиться «нулевого» зазора — после сборки внатяг конструкция будет плотно держаться без клея и других дополнительных мер фиксации. Такие соединения применяют, например, при изготовлении мебели из массива древесины ценных пород.

Несложно получить соединения и под прямой шип — потребуются другие шаблон и насадка.

В рамках нашей статьи мы кратко обрисовали основные технологические операции, на самом же деле их гораздо больше. Что и неудивительно, ведь фрезер используют даже в художественных целях для нанесения гравировок (опять-таки специальной — перьевой — фрезой).

Важно понимать, что этот инструмент, за редким исключением, — вещь не самодостаточная и требует всякого рода оснастки и приспособлений. Без них он едва ли раскроет и четверть своих возможностей.

Именно по этой причине к покупке стоит отнестись максимально ответственно, обратив внимание не столько на сам аппарат, сколько на перечень фирменных (иные могут и не подойти!) аксессуаров к нему.

Фрезы

Работая с упором или направляющей и используя специальную фрезу, делают пазы для установки мебельных петель. Для точного продольного позиционирования отверстий можно воспользоваться специальной шиной, позволяющей жестко фиксировать положение фрезера через стандартные промежутки длины.

Некоторые шипованные соединения получают при помощи одной фрезы (контрпрофиль не нужен).

Специальные фрезы, необходимые для изготовления переплета.

Специальные фрезы, необходимые для изготовления переплета.

Одна из фрез (профиль) формирует кромку детали; парной (контрпрофиль) «проходят» торец сопрягаемой заготовки.

Одна из фрез (профиль) формирует кромку детали; парной (контрпрофиль) «проходят» торец сопрягаемой заготовки. Такая оснастка удобна в работе и к тому же позволяет фрезеровать криволинейные кромки.

Такая оснастка удобна в работе и к тому же позволяет фрезеровать криволинейные кромки.

Шипорезное приспособление

В зависимости от типа шаблона устанавливают фрезу. Регулируя глубину ее погружения, задают плотность соединения. Его можно собрать внатяг или на клею (для него необходимо предусмотреть зазор). С помощью специальных окон в шаблоне задают продольное положение упоров заготовки и поворачивают их соответствующей шаблону стороной.

Далее с каждой стороны шаблона парами зажимают сопрягаемые детали. Они должны быть чисто обработаны и плотно пригнаны.

На фрезер устанавливают специальную копировальную втулку. Для повышения точности вертикального позиционирования она имеет бортик на опорном кольце, позволяющий захватить пластину шаблона с двух сторон.

Руководствуясь общим правилом ведения инструмента против хода фрезы, заготовку проходят от центра к краю. Предварительно рекомендуется сделать подрезку (пройти шаблон по выступам, не «заходя» в них) — это позволит избежать сколов.

mastremont.ru

Дорожные фрезы, «айболит» дорог – Основные средства

С. Протасов

Появление в конце 1960-х – начале 1970-х годов первых дорожных фрез стало революцией в сфере ремонта и восстановления дорожных покрытий. Эти высокопроизводительные машины предназначены для снятия старых асфальтобетонных покрытий дорог и аэродромов и подготовки высококачественной поверхности для укладки нового слоя поверх остатков дорожного полотна. Получаемая в результате фрезерования шероховатая поверхность имеет площадь в два раза большую, чем гладкая, и обеспечивает лучшее сцепление с укладываемым слоем. Первые дорожные фрезы представляли собой нечто вроде отбойного молотка, установленного на самоходную тележку. Однако конструкции машин быстро совершенствовались.

| Фреза Wirtgen W2100 снимает 30-сантиметровый слой дорожного покрытия с фантастической скоростью – 20 м/мин |

Удаление дефектного слоя дорожного покрытия с предварительным разогревом поверхности называется горячим фрезерованием, без разогрева – холодным фрезерованием. Основное преимущество горячего фрезерования – меньшее усилие, затрачиваемое на разрушение снимаемого покрытия. У этого метода есть и недостатки: разрушенный материал склеивается, его сложно использовать повторно или транспортировать, сами машины небезопасны в пожарном отношении и др., а потому наиболее популярны у дорожников машины холодного фрезерования.

Дополнительным преимуществом дорожных фрез является то, что при фрезеровании старый асфальтобетон превращается в сыпучий строительный материал – гранулят, состоящий из кусков строго определенного размера, который можно применять повторно. Как раз в 1960–1970-е годы набирало популярность вторичное использование материалов, и полезное использование строительного мусора оказалось как нельзя кстати. Министерства транспорта и автомобильных дорог многих стран сразу обратили внимание на дорожные фрезы, и в скором времени появились модификации машин, которые были способны снимать слой старого дорожного покрытия, смешивать полученный материал со свежим вяжущим и укладывать подготовленную смесь на фрезерованную поверхность, завершая таким образом процесс восстановления дорожного полотна.

| Кабина дорожной фрезы Wirtgen W2100 – это площадка со сквозным проходом и двумя креслами, каждое из которых выдвигается за габариты машины |

По мере износа дорожное покрытие становится гладким и скользким, отчего резко увеличивается вероятность аварий. Дорожные фрезы позволяют создавать поверхность с шероховатой текстурой и тем самым повышают безопасность движения.

Основное внимание при совершенствовании конструкции дорожных фрез уделялось увеличению производительности фрезерных барабанов. Рабочие органы – резцы быстро изнашивались, и их приходилось часто заменять, что было серьезной проблемой. Процесс замены занимал немало времени, а фрезы надолго выводились из работы, что резко снижало производительность. Поэтому все изготовители дорожных фрез стремились ускорить процесс замены резцов и увеличить срок службы этих деталей. Подбирали износостойкие стали для их изготовления и улучшали форму режущей кромки.

В современных дорожных фрезах также усовершенствована конструкция крепления резцов. На первых фрезах резцы крепились к барабану сваркой, поэтому для их замены требовалось много времени. В современных машинах резцы закрепляются болтами в резцедержателях разной конструкции, благодаря чему значительно сократилось время, необходимое для их замены. Однако на некоторых барабанах, предназначенных для фрезерования сравнительно мягких асфальтовых покрытий, сохранились привариваемые резцедержатели. Позже появились машины со сменными фрезерными барабанами разной ширины, что позволяло изменять ширину полосы фрезерования дорожного полотна.

| Глубину фрезерования можно регулировать из зоны прямой видимости, справа и слева от машины. Отсюда же можно управлять другими функциями машины |

Постоянно шел поиск путей повышения производительности дорожных фрез. Один из таких методов – увеличение глубины фрезерования. Следует заметить, что увеличение глубины фрезерования обеспечивает рост производительности, но, конечно, до определенного предела. Например, переход с глубины 30 мм на глубину 60 мм лишь немного замедляет рабочую скорость машины, зато удваивает объем перерабатываемого материала. По мере увеличения глубины фрезерования свыше величины, соответствующей максимальной производительности машины, снижение рабочей скорости начинает сводить на нет выигрыш в объеме снимаемого материала от более глубокого фрезерования. Так, производительность при глубине фрезерования 170 мм и медленной рабочей скорости машины может оказаться не выше, чем при глубине фрезерования 90 мм и намного большей рабочей скорости. Пока дорожная фреза сохраняет высокую скорость движения, увеличение глубины резания будет обеспечивать рост производительности и снижение затрат на резцы.

Износ резцов зависит от твердости материала и объема работы. С увеличением глубины фрезерования объем работы для резцов растет непропорционально. Резцы устанавливаются на круглом барабане и режут материал по дуге. Но при глубине фрезерования 102 мм длина траектории резца приблизительно в два раза длиннее, чем при меньшей глубине фрезерования, – 25 мм (разница по глубине в 4 раза).

| Дорожные фрезы используются и для снятия верхнего слоя почвы |

Дорожное полотно должно иметь боковой уклон для надежного отвода воды, одинаковую толщину по всей ширине дороги. Чтобы эти условия обеспечивались, профиль подготовленной для укладки материала базовой поверхности должен быть очень точно выдержан. Поэтому далее производители фрез стали работать над увеличением точности процесса фрезерования. Разрабатывались системы контроля поперечного и продольного уклона фрезеруемой поверхности, глубины и скорости фрезерования. К настоящему времени большинство этих систем автоматизировано. Мощность, надежность, долговечность и точность – результат упорных поисков и разработок – вот что характеризует конструкции современных дорожных фрез. А теперь познакомимся подробней с некоторыми современными дорожными фрезами, представленными на рынке.

В основном фрезы холодного режима подразделяются на малые и большие. Ширина фрезеруемой зоны у малых фрез составляет от 300 до 1200 мм, глубина фрезерования – до 100 мм. Они отличаются небольшими размерами и высокой маневренностью. Особенность этих машин – расположение фрезерного барабана между колесами заднего моста.

| Сменные резцедержатели НТЗ фрезерного барабана Wirtgen W2100 защищены патентом. Через разбрызгивающую рампу сверху подается вода, которая охлаждает резцы в процессе работы, что значительно увеличивает срок их службы |

Ширина фрезеруемой зоны у больших фрез составляет от 1300 до 4200 мм, максимальная глубина фрезерования – от 150 до 300 мм. Они рассчитаны на большую производительность. Характерные их особенности – наличие отгрузочного транспортера и расположение барабана между передним и задним мостами.

Пожалуй, наибольшее развитие в современных машинах получили органы и системы управления. В их конструкциях теперь применяются достижения современной микроэлектроники, и фрезы не являются здесь исключением. Так, обе дорожные фрезы американской компании Caterpillar (компания называет эти машины «холодными планировщиками») РМ-465 и самая новая – РМ-565В оснащены электронным оборудованием, увеличивающим их производительность. РМ-565В оснащена двумя электронными датчиками и системой контроля и регулирования поперечного уклона фрезерования. Датчики способны регистрировать опорные точки на расстоянии от 300 до 1400 мм по вертикали под собой. Каждый датчик может быть настроен и отрегулирован либо непосредственно с земли, либо с панели управления машины. Положение фрезерного барабана по высоте относительно уровня грунта постоянно отслеживается обоими датчиками и центральным электронным блоком управления. Кроме органов управления положением фрезерного барабана по высоте имеется переключатель «Все точки выше/ниже», который используется при фрезеровании поверхностей вблизи препятствий. Как и в других машинах Caterpillar, электронный блок управления дорожной фрезы отслеживает и регулирует работу всех основных систем машины, включая ходовую часть, рулевое управление, привод рабочих органов и др. При нарушении нормального режима работы система контроля оповещает оператора.

| РМ-565В полностью гидрофицирована. У этой машины автоматическая система контроля нагрузки на двигатель, две рабочие скорости и даже при стандартной комплектации резиновые гусеницы |

РМ-465 предназначена для работы в городских условиях, но производительность ее высокая. Размеры и масса машины позволяют без дополнительных разрешений перевозить ее на одном грузовом автомобиле. Машина оснащена несложной в эксплуатации системой контроля продольного и поперечного уклонов фрезерования, которая имеет три различных рабочих меню. Электронная система контролирует глубину и профиль обрабатываемого слоя с точностью до 3 мм. Как и на РМ-565В, на РМ-465 электронное оборудование регулирует скорость, рулевое управление и работу привода рабочих органов; имеется встроенная функция самодиагностики.

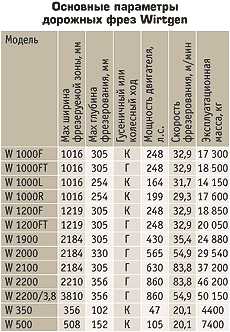

Компания Wirtgen (Германия) выпустила 12 моделей дорожных фрез. В их конструкции используется ряд новых технических разработок, повышающих точность работы. Одна из самых интересных новаций – система круиз-контроля Tempomat. Она встроена в электронную систему управления машины, «запоминает» скорость, с которой двигалась машина, и автоматически устанавливает ее снова после смены самосвала под ленточным конвейером, когда оператор нажимает кнопку выключателя. Затем автоматическая система выравнивания рабочих органов устанавливает заданную глубину фрезерования. Обрабатываемая зона сканируется датчиками, которые регистрируют отклонения от заданной глубины, и машина сразу же исправляет отклонения.

Еще одна интересная система – WIDIS 32 (Информационно-диагностическая система Wirtgen). Она непрерывно контролирует состояние двигателя и гидравлических систем и в случае обнаружения неисправностей предупреждает оператора звуковым и световым сигналами. На мониторе указываются текущие рабочие параметры.

| Дорожная фреза РМ-465 компании Caterpillar оснащена упращенной системой контроля продольного и поперечного профиля фрезерования, с тремя рабочими меню. Электронное оборудование машины также регулирует рулевое управление, скорость движения фрезы и привод фрезерных барабанов |

Помимо электронных систем, контролирующих точность работы дорожных фрез, совершенствуются рабочие органы машин. Наиболее значительной находкой последнего времени стали конструкции, позволяющие быстро заменять фрезерные барабаны для того, чтобы изменять ширину обрабатываемой полосы. Это весьма выгодно: используя одну машину, можно выполнять фрезерование различного типа и в разных условиях. Специалисты Wirtgen разработали систему FCS (Система замены фрезерных барабанов). Компания утверждает, что эта конструкция позволяет заменять фрезерные барабаны всего за 2…3 ч.

Независимо от того, какова ширина зоны, обрабатываемой машиной, базовая кромка всегда располагается с правой стороны по ходу фрезы. В настоящее время предлагается восемь фрезерных барабанов разной ширины: от 300 до 2000 мм. Предельная глубина фрезерования у всех барабанов равна 300 мм.

В состав системы FCS также входит зачистной отвал, состоящий из двух частей. Правая часть располагается позади фрезерного барабана и очищает рабочую зону, а левая часть движется поверх существующего дорожного покрытия во время фрезерования. Положение отвала регулируется в зависимости от ширины зоны фрезерования, которая в свою очередь зависит от типоразмера установленного барабана. Конструкция системы позволяет поднимать с помощью гидравлического механизма обе части отвала независимо друг от друга, регулируя, таким образом, количество загружаемого на транспортер материала.

| Дорожная фреза PR-800 мощностью 860 л. с. одинаково успешно справляется как с асфальтовым покрытием, так и с бетонным |

У компании Roadtec (США) широкий диапазон моделей – от машин, предназначенных для коммунальных нужд, до фрез шириной во всю полосу проезжей части. Их отличает оптимальное соотношение мощности, производительности и экономичности работы. Ширину фрезерования позволяют изменять сменные секторы барабанов. Все шесть моделей универсальны, поскольку отдельно изготавливаются тягачи и прицепные фрезы. Благодаря этому покупатель может выбрать по своему усмотрению механизмы разного типа и ширины. Конструкция прицепной фрезы позволяет быстро заменять барабаны разных типов и размеров.

Машины Roadtec также способны выполнять фрезерование в двух направлениях, благодаря чему удается осуществить фрезерование различного типа. Обычно фрезерование производится навстречу движению машины. Но Roadtec предлагает также фрезерные механизмы, у которых рабочий ход совпадает с направлением движения машины. Специалисты компании утверждают, что при фрезеровании второго типа проще контролировать процесс снятия дорожного покрытия, увлажнять фрезеруемую зону, перемешивать материалы и удобнее укладывать новый материал поверх увлажненного основания. Такая организация фрезерования позволяет также осуществлять загрузку снятого материала на автомобили позади машины. Применение фрезерования с направлением по ходу движения машины – несложный способ превращения дорожных фрез Roadtec в машины для холодного восстановления на месте дорожного покрытия.

Обычно свои технические проблемы производители дорожных фрез решают, предлагая оригинальные идеи. Например, чтобы уменьшить количество пыли и остатков материала, скапливающихся внутри корпуса машины и в бороздках после фрезерования, компании CMI Terex (США) даже пришлось разработать специальную конструкцию корпуса машины. Работу двигателя, привод хода и нагрузки контролирует электроника. Фрезы этой компании отличаются оптимальным соотношением массы и мощности.

Немецкая компания Dynapac выпустила три модели дорожных фрез. Все они оснащены двигателями Cummins мощностью от 60 до 600 л.с. и программируемым электронным управлением.

Известны также фрезы итальянской компании Bitelli (четыре базовые модели с двигателями мощностью от 68 до 340 кВт), Ingersoll-Rand (США), Gehl (США–ФРГ, навесная фреза, монтируемая на погрузчик), Marks (Германия, гамма фрез мощностью от 24 до 559 кВт и эксплуатационной массой от 2,5 до 53 т), Martimex Alfa (Словакия).

Сегодня дорожные фрезы – не просто механизмы для разрушения изношенного дорожного полотна, это высокотехнологичное оборудование, каждая функция которого не случайна. За сорок лет развития эта техника революционно изменила технологию обновления дорожных покрытий, но, по всей видимости, впереди нас ждут не меньшие открытия.

|  |

|

os1.ru

Дорожная фреза — Википедия (с комментариями)

Ты – не раб!

Закрытый образовательный курс для детей элиты: “Истинное обустройство мира”.

http://noslave.org

Материал из Википедии — свободной энциклопедии

Дорожная фреза (холодная фреза) — дорожная машина, предназначенная для рыхления и измельчения грунта (в том числе асфальто-бетонных покрытий). Делятся на самоходные, навесные и прицепные. Используются для фрезерования (удаления) верхнего слоя дорожных покрытий и, в некоторых случаях, последующего сбора снятого материала для повторного использования. Часто используются при ремонте автомобильных дорог.

Дорожная фреза (холодная фреза) — дорожная машина, предназначенная для рыхления и измельчения грунта (в том числе асфальто-бетонных покрытий). Делятся на самоходные, навесные и прицепные. Используются для фрезерования (удаления) верхнего слоя дорожных покрытий и, в некоторых случаях, последующего сбора снятого материала для повторного использования. Часто используются при ремонте автомобильных дорог.

Первые дорожные фрезы были созданы компанией Galion Iron Works и напоминали своей формой и размерами грейдер. Вместо ножа на них был установлен фрезеровочный барабан шириной 76 см. Барабан приводился во вращение при помощи крупного гидравлического насоса.

Современные самоходные машины имеют значительно большие размеры (ширина до 2[1]-2,2[2] м) и часто используют четыре приводные гусеницы, между которыми расположен барабан. Фрезеровочный барабан дополнен забрасывающими лопатками, а машина — системой для сбора снятого материала и конвейером для его погрузки в транспортные средства. Наиболее крупные дорожные фрезы имеют производительность до 13 тыс. куб метров в сутки. Глубина фрезерования может достигать 35 см.

Управление дорожной фрезой требует специального обучения. Некоторые современные машины требуют совместной работы двух операторов, один из которых расположен на самой машине и занимается непосредственным управлением, а второй находится на земле рядом с машиной и контролирует глубину фрезерования и наличие препятствий (например, канализационных люков и решеток ливневой канализации).

Фрезерный барабан

Основным исполнительным инструментом дорожной фрезы является фрезерный барабан. Барабан содержит на своей поверхности подрезные резцедержатели (по краям), множество (несколько сотен) резцедержателей на основной поверхности и некоторое количество забрасывающих лопаток для сбора срезанного материала. В каждый резцедержатель устанавливается при помощи держателя резец, имеющий твердосплавный наконечник.

Делятся в зависимости от количества, размеров и расположения резцов на типы: Стандартные, Профилирующие, Микрофрезерные, Специальные, Стабилизирующие.

Барабаны допускают оперативную замену изношенных резцов.

Основные производители

Согласно статье «Качество работ дает фреза»[3]

Напишите отзыв о статье “Дорожная фреза”

Примечания

- ↑ Bomag BM 2000/60

- ↑ Wirtgen W 2200

- ↑ «Качество работ дает фреза», Гопин О. Б., «Союздор НИИ» www.dsts.ru/information/article_2/

Литература

- Асфальтобетонный пилинг. // Журнал «Мир дорог», октябрь 2007. [www.dsts.ru/information/article_18/ Текст статьи]

- training.ce.washington.edu/WSDOT/Modules/07_construction/07-2_body.htm глава 2.2.3.2 Milling

- Статья [dic.academic.ru/dic.nsf/stroitel/6724 Холодная фреза (холодный профилировщик)] // Справочник дорожных терминов, Экон, М. 2005

Отрывок, характеризующий Дорожная фреза

– Натали?! – прошептал вопросительно его голос, и кто то больно сжимал ее руки.– Натали?!

«Я ничего не понимаю, мне нечего говорить», сказал ее взгляд.

Горячие губы прижались к ее губам и в ту же минуту она почувствовала себя опять свободною, и в комнате послышался шум шагов и платья Элен. Наташа оглянулась на Элен, потом, красная и дрожащая, взглянула на него испуганно вопросительно и пошла к двери.

– Un mot, un seul, au nom de Dieu, [Одно слово, только одно, ради Бога,] – говорил Анатоль.

Она остановилась. Ей так нужно было, чтобы он сказал это слово, которое бы объяснило ей то, что случилось и на которое она бы ему ответила.

– Nathalie, un mot, un seul, – всё повторял он, видимо не зная, что сказать и повторял его до тех пор, пока к ним подошла Элен.

Элен вместе с Наташей опять вышла в гостиную. Не оставшись ужинать, Ростовы уехали.

Вернувшись домой, Наташа не спала всю ночь: ее мучил неразрешимый вопрос, кого она любила, Анатоля или князя Андрея. Князя Андрея она любила – она помнила ясно, как сильно она любила его. Но Анатоля она любила тоже, это было несомненно. «Иначе, разве бы всё это могло быть?» думала она. «Ежели я могла после этого, прощаясь с ним, улыбкой ответить на его улыбку, ежели я могла допустить до этого, то значит, что я с первой минуты полюбила его. Значит, он добр, благороден и прекрасен, и нельзя было не полюбить его. Что же мне делать, когда я люблю его и люблю другого?» говорила она себе, не находя ответов на эти страшные вопросы.

Пришло утро с его заботами и суетой. Все встали, задвигались, заговорили, опять пришли модистки, опять вышла Марья Дмитриевна и позвали к чаю. Наташа широко раскрытыми глазами, как будто она хотела перехватить всякий устремленный на нее взгляд, беспокойно оглядывалась на всех и старалась казаться такою же, какою она была всегда.

После завтрака Марья Дмитриевна (это было лучшее время ее), сев на свое кресло, подозвала к себе Наташу и старого графа.

– Ну с, друзья мои, теперь я всё дело обдумала и вот вам мой совет, – начала она. – Вчера, как вы знаете, была я у князя Николая; ну с и поговорила с ним…. Он кричать вздумал. Да меня не перекричишь! Я всё ему выпела!

– Да что же он? – спросил граф.

– Он то что? сумасброд… слышать не хочет; ну, да что говорить, и так мы бедную девочку измучили, – сказала Марья Дмитриевна. – А совет мой вам, чтобы дела покончить и ехать домой, в Отрадное… и там ждать…

– Ах, нет! – вскрикнула Наташа.

– Нет, ехать, – сказала Марья Дмитриевна. – И там ждать. – Если жених теперь сюда приедет – без ссоры не обойдется, а он тут один на один с стариком всё переговорит и потом к вам приедет.

Илья Андреич одобрил это предложение, тотчас поняв всю разумность его. Ежели старик смягчится, то тем лучше будет приехать к нему в Москву или Лысые Горы, уже после; если нет, то венчаться против его воли можно будет только в Отрадном.

wiki-org.ru

Ручная фреза

Фрезер значительно расширяет возможности домашнего мастера, позволяет сделать такие операции с заготовками, которые принято называть профессиональными. Ручная фреза, оснащенная необходимым дополнительным оборудованием может многое, — снять фаску или придать кромке сложный профиль, выбрать шлицы и пазы, причем возможно фигурные, сделать фасонные планки, наличники, гравировку. Типичная работа для фрезерной машинки – врезка в двери и рамы замков, петель, изготовление мебели, шипованных соединений…. Далее подробней о ручном фрезере, его работе, оснащении.

Устройство и комплектность фреза

Обрабатывать ручной фрезерной машинкой можно не только дерево, но и пластик, оргстекло, композиты сложных составов, а также цветные металлы. Но под каждый материал нужно правильно оснастить фрезу и настроить режим работы. Настройка у разных моделей может разниться, нужно изучать сопроводительную документацию.

Но, не смотря на такие различия, все фрезы сделаны по одной принципиальной схеме и состоят из двух больших узлов:

— электропривод с цанговым зажимом;

— основание с механизмом подъема привода.

Большинство моделей комплектуются:

— боковым упором;

— роликовым упором;

— копировальной втулкой (пластмассовая или металлическая) ;

— насадкой под пылесос;

— стопором для вала;

— ключем для обслуживания.

Выбор фрезерной машинки

Можно встретить модели ручных фрез с весьма большим разбросом мощности двигателя – от 500 до 2200 Вт. Какую фрезу для использования дома выбрать? Понятно, что чем больше мощность, тем шире возможности. Значительная мощность в этом инструменте дает возможность использовать фрезы большого диаметра, и изготавливать, к примеру, профильные филенки. Но с мощностью и оснащенностью растет и стоимость, а денег лишних не бывает.

Помимо диаметра ключевой характеристикой является и максимальная глубина фрезерования, которую может обеспечить инструмент. Этот параметр также называют рабочим ходом фрезы. Для различных моделей он находится обычно в пределах 30 – 76 мм.

Скорость вращения двигателя регулируется электроникой и может варьироваться в широких пределах, достигая 20 – 30 тыс. оборотов за минуту.

При выполнении работы с помощью ручной фрезы нужно правильно выбирать оптимальную для данных условий скорость резания. В этом тоже заключается мастерство. Если скорость будет маленькой, то время и силы будут тратиться впустую, а чистота обработки будет низкой. Но слишком высокая скорость может прижигать заготовку и перегревать инструмент.

Разновидности фрез, подбор

Фрез можно встретить великое разнообразие, что обуславливается множеством конфигураций, форм и размеров, которые необходимы заказчикам. Поэтому в теории фрез бесконечное множество.

Их классифицируют по конструкции и форме обработки. Различают такие разновидности:

- Фреза для выемки желобка (галтель).

- Пазовая фреза.

- Фасонная фреза.

- С множеством радиусов.

- Дисковая.

- Для сращивания заготовок.

По конструкции:

- Пазовые погружные.

- Кромочные с направляющей цапфой или подшипником.

- Филеночные.

- Комбинированные.

- Комплектные наборы для рамных соединений.

Фрезы оснащенные направляющей цапфой (удлинение ниже режущих граней, которое опирается на заготовку и направляет траекторию резания согласно формы заготовки), или подшипник наиболее простые в работе. С ними легко контролировать положение инструмента. При этом нужно следить, чтобы на грани, о которую опирается направляющая, не было бы изъянов, иначе фрезер скопирует их в области резания.

Фрезы по мягкому дереву изготавливаются из специальной твердой стали. Для твердого дерева, и для ДСП, фанеры, ламината необходимо применять фрезы с кромками из твердого сплава.

При хранении и пользовании фрезами важно уберечь их кромки от случайных ударов, соприкосновений с какими либо предметами, помимо заготовок. Недопустимо складировать фрезы насыпью, в ящике без разделителей для каждой фрезы. Инструмент необходимо хранить только в специальных местах, ящиках с отведенными формами.

Как работать с фрезерной машинкой

Лучше работать с системой удаления стружки, хоть это и не часто применяют.

Необходимо следить за поддержанием скорости резания инструмента на должном уровне, чтобы обрабатываемые грани получились чистыми.

Револьверный упор для регулирования глубины резания, позволяет делать каждый следующий проход на большую глубину. Окончательный проход должен быть на минимальную глубину – тогда достигается наилучшее качество.

Качество фрезерования зависит не только от соблюдения нормальных оборотов, но и движения фрезы относительно волокон. Если движения лезвия совпадает с волокнами, то и добиться чистой обработки проще. Тяжелее всего в этом плане приходится с торцами длинной заготовки. Кроме того, чистота обработки, конечно, зависит от остроты кромок.

Боковой упор и накладка на подошву фрезерной машинки позволяют фрезеровать пазы параллельно кромке заготовки. При этом необходимо постоянно прижимать инструмент к направляющей.

Что бы сохранить определенное расстояние от кромки можно использовать следующие приспособления.

Наибольшей точности фрезерования можно добиться с помощью шины заводского изготовления и каретки, которая по ней будет перемещаться. Но если такая шина не доступна, то лучше изготовить нечто подобное самостоятельно.

Направляющие салазки также можно изготовить самостоятельно. Они предотвращают и поперечный люфт. Основание инструмента находится между брусков и опирается на тонкую фанеру. Чтобы улучшить скольжение приспособление можно натереть воском.

Правильную дугу или окружность можно получить с помощью приспособления — циркуля.

Что бы сделать сложную конфигурацию поможет копировальная втулка, которая должна опираться на точный шаблон траектории. Его нужно заранее изготовить. Когда кромка криволинейна и ее нужно повторить фрезой, то поможет также роликовый упор.

Различные точные шаблоны можно изготавливать самостоятельно, а потом с помощью них дублировать выполнение на заготовках. Но есть и заводские шаблоны, например под фрезерование шипов. Такие шаблоны фирменного изготовления применяются к конкретной модели фреза и не взаимозаменяемые. Кроме направляющей к шаблону прилагаются и зажимы для фиксации деталей.

Что бы фрезерование с различными направляющими было удачным необходимо особо позаботиться о надежности всех болтовых соединений. Недозатянутые винты приводят к тому, что заготовка будет испорчена. При работе фрезы возникают множественные вибрации, которые ослабляют все резьбовые соединения. Перед выполнением работы нужно подтянуть резьбовые зажимы.

Современные фрезы доступны по цене, в среднем 150 – 200$. При этом они эргономичны, безопасны в использовании, снабжены системами плавного пуска. Наибольшей популярностью пользуются фрезы «золотой середины» с мощностью двигателя в районе 1,0 кВт и с диметром зажимаемой цанги – 6 и 8 мм.

stroy-block.com.ua

Добавить комментарий