Кран козловой контейнерный – Кран козловой контейнерный | Отечественные крановые системы кран , мостовой кран, козловой кран ,кран штабелер,продажа,монтаж,ремонт,

Кран козловой контейнерный

Кран козловой контейнерный

Компаний Тяжпроммаш предлагает на выбор широкий ассортимент кранов козловых контейнерных.

Для уточнения цены и сроков изготовления козловых кранов вы можете оставить заявку через приведенную ниже форму. Наши менеджеры свяжутся с Вами в течение 15 минут.

Телефон отдела продаж 8(495) 989-22-38.

Краны козловые контейнерные используются во время перемещения груза в портах или на железнодорожных станциях. Краны имеют специальные автоматические захваты (спредеры), которые необходимы для перемещения контейнеров. Краны козловые контейнерные используют для перемещения УУК-3 и УУК-5. Как правило, такой тип кранов приобретают на специализированные контейнерные площадки железнодорожных станций или промышленные предприятия. Можно переоборудовать краны с грузоподъёмностью более 5т, для работы с автоматическими захватами, тогда управлять захватом контейнера нужно будет из кабины управляющего.

Контейнерный козловой кран

Технические характеристики козлового крана

Тип обрабатываемых контейнеров |

1АА и 1СС |

Группа режима работы крана по ГОСТ 25546-82 (ISO 4301/1-86) |

A5…A8 |

Пролет |

от 16 до 42 м |

Тип системы управления |

частотная система управления |

Рабочий вылет консолей |

от 3,5 до 12,0 м |

Высота подъема |

от 9,5 до 18,0 |

Тип управления |

из кабины (стационарной или передвижной) |

Тип тележки |

поворотная, неповоротная с механизмом поворота на траверсе или спредере, неповоротная с управляемыми лебедками |

Исполнение кабины |

закрытая, подвижная |

Питание |

380 В, 50Гц |

Тип токоподвода крана |

кабельный барабан, защищенные троллейные системы («траншейные» троллеи) или токоподвод с использованием контактных проводов («воздушные» троллеи) |

Климатическое исполнение, категория размещения по ГОСТ 15150 |

У 1 |

Диапазон рабочих температур, °С |

-40…+40 |

Допустимая скорость ветра для рабочего состояния |

от 14 до 20 м/сек |

Сейсмичность района эксплуатации |

до 8 баллов по СНиП II-7-81 |

Наша компания давно зарекомендовала себя как надёжный производитель козловых кранов. Кроме того, наша компания не только проектирует краны, но в дальнейшем их обслуживает и если потребуется, отремонтирует. На сегодняшний день при увеличении перевозок средних и крупнотоннажных контейнеров, его и без того высокая необходимость возросла.

Для более подробного ознакомления с модификациями и техническими характеристиками козловых кранов вы можете посетить раздел Козловые краны.

tyagprom.ru

Контейнерный козловой кран

1. Комплексная механизация железнодорожного контейнерного склада

В данном проекте рассмотрена комплексная механизация железнодорожного склада. Высокая степень автоматизации погрузо-разгрузочных работ данного склада стала возможной в связи с тем, что грузы на нем хранятся в крупнотоннажных контейнерах.

Контейнеры представляют собой стандартизованные по внешним и внутренним габаритам и местам расположения захватных приспособлений хранилища для грузов. По углам контейнеров размещены специальные элементы – фитинги, используемые как опоры контейнеров при их штабелировании и как элементы для захвата контейнеров при их перегрузке.

В связи с тем, что крупнотоннажные контейнеры массой брутто 10 т (1Д) и 25 т (1ВВ, 1В) в СНГ, как правило не применяются, при автоматизации железнодорожного склада будем исходить из того, что весь грузооборот на нем происходит в контейнерах массой 32 т (1А) и 20 т (1С).

Так как грузооборот склада тесно связан со временем выполнения погрузочно-разгрузочных операций, то целью автоматизации является уменьшение времени на их проведение и как следствие увеличение грузооборота склада и получения максимальной прибыли от использования складских площадей. Кроме того, целью автоматизации является удаление из зоны погрузочно-разгрузочных работ обслуживающего персонала для предотвращения производственных травм.

В качестве средства автоматизации склада в ходе дипломного проекта был выбран козловой контейнерный кран, целесообразность применения которого обоснована большой площадью склада, что усложняет применение наземных погрузчиков. Кроме того, это позволяет увеличить емкость склада за счет складирования контейнеров в 2 яруса и уменьшения промежутков между контейнерами в связи с отсутствием необходимости оставлять проезды для погрузчиков.

В качестве грузозахватного устройства в кране предложено применить специальное грузозахватное приспособление – спредер. Спредер осуществляет автоматическое сцепление и расцепление с контейнером без участия стропальщика. При опускании спредера на контейнер Т – образные штыри заходят в отверстия фитингов и поворачиваются на 90 градусов, осуществляя сцепление спредера с контейнером. После транспортировки контейнера штыри возвращаются в исходное положение, освобождая контейнер.

Для точного наведения спредера на контейнер зазват выполнен поворотным. Кроме того, предусмотрена возможность работы с несколькими типами контейнеров. При необходимости смены типоразмера контейнера вместо контейнера 1С спредер производит захват рамы для работы с контейнером 1А и производится подключение к этой раме электрических разъемов для работы механизмов поворота штыков.

Козловой контейнерный кран выполнен с двумя консолями грузоподъемность, на которых ограничена контейнерами 1С, что удешевляет конструкцию и в тоже время не сказывается на работе склада, так как под контейнеры 1А остается достаточно складского места между опорами крана. В тоже время опоры крана выполнены таким образом, что контейнеры 1С проходят сквозь них без поворота захвата, что ускоряет проведение погрузочно-разгрузочных работ.

2. Краткое описание проектируемого козлового крана

Проектируемый кран – контейнерный козловой кран, предназначенный для обслуживания железнодорожного контейнерного склада, полностью заполненного грузовыми контейнерами, причем половина из них массой 20т, а другая половина – массой 32т. в течение рабочей смены типоразмер перегружаемых контейнеров изменяется, в среднем, четыре раза в день.

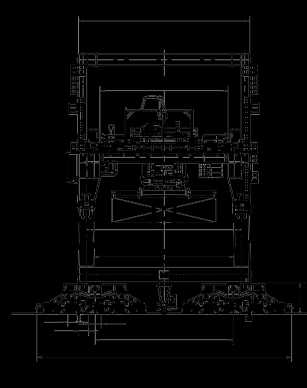

Все элементы металлоконструкции – коробчатого сечения. Пролетное строение состоит из 2-х главных и 2-х концевых балок, опирающихся на 4 опоры, соединенные между собой попарно стяжками. Механизм передвижения крана состоит из балансиров и восьми ходовых тележек, собранных попарно под каждой опорой и имеющих индивидуальный привод.

Грузовая тележка представляет собой сварную раму, установленную на четырех двухребордных приводных колесах и перемещающуюся по мосту крана. На раме тележки козлового крана размещается механизм подъема и механизм передвижения тележки.

Механизм подъема представляет собой двухбарабанную лебедку.

Механизм передвижения грузовой тележки состоит из двух приводов: один привод – на каждую пару ходовых колес.

Расстояние по горизонтали между осями рельсов кранового пути называется – пролетом крана, а расстояние между осями ходовых колес или между осями балансирных тележек – базой крана. Расстояние между продольными осями подтележечных рельсов называется колеей тележки. Пролет проектируемого крана 25000 мм, а база 14000 мм. Колея тележки 13500 мм, а база 2500 мм.

3. Расчет механизма подъема

3.1 Исходные данные

1. Грузоподъемность, кг

2. Масса захвата, кг

3. Скорость подъема, м/с

4. Кратность полиспаста

5. Число ходовых колес

6. Число приводных колес

7. Группа режима работы 4

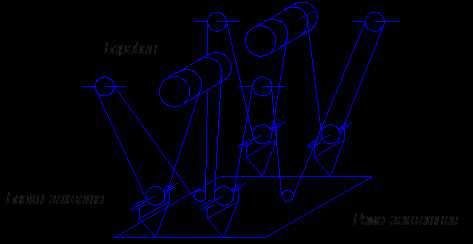

Кинематическая схема механизма подъема крана представлена на рис. 1.

Рис. 1

Схема запасовки каната представлена на рис. 2.

Рис. 2.

Для данной схемы:

– Кратность

;– Число ветвей каната

;Выбор каната производится на основе выполнения условия:

;где

– коэффициент запаса (для 4 группы режима работы ,), а – максимальное усилие в канате от веса груза. Оно рассчитывается по следующей формуле: , где: – вес груза; – КПД блока.Таким образом,

.Выбирается канат ЛК-Р конструкции 6х19 (1+6+6/6)+1 о.с. двойной свивки с органическим сердечником нераскручивающийся (с точечным контактом) по ГОСТ 2688–80.

Исходя из того, что

и разрывное усилие меньше, либо равно 335 кН, выбирается диаметр каната . (Маркировка каната «11-Г-I-СС-Н-1862 ГОСТ 2688–80», т.е. грузовой канат, I марка проволоки, маркировочная группа 1862 МПа, вид покрытия проволоки – оцинкованная, сочетание направлений свивки элементов – крестовая, способ свивки каната – нераскручивающийся).Диаметр барабана определяется из следующего условия:

;где

– диаметр каната, а – коэффициент, зависящий от группы режима работы, .Таким образом,

. По конструктивным соображениям, исходя из нормального ряда диаметров барабанов, выбирается .Сдвоенный барабан с шагом нарезки:

.Окончательно выбирается

.Длина барабана рассчитывается по формуле

,

где:

– длина участка барабана под крепление каната; – 1,5 неприкосновенных витка; – ненарезанная часть; – рабочая часть.Длина ненарезанной части барабана рассчитывается из условия ограничения угла отклонения каната при максимально приближенной к барабану тележке. По конструктивным соображениям она принимается равной

.mirznanii.com

Производство козловых контейнерных кранов компанией «CranePro-Engineering»

Срок оказания услуги — от 55 до 70 дней

Стоимость уточняйте по телефону

Краны козловые контейнерные, спроектированные специалистами компании «CranePro Engineering», применяются во всех промышленных отраслях для перегрузки, а так же складирования средне- и крупнотоннажных контейнеров различных типов и различной грузоподъемности, а также автомобильных полуприцепов различных типоразмеров. Козловые контейнерные краны используются в терминалах, где грузооборот очень большой, а темп обработки контейнеров должен быть довольно интенсивным. Предназначены краны такого типа для работ на железнодорожных, автомобильных, морских, речных, а также на контейнерных площадках промышленных предприятий и складов.

|

Конструктивные особенности крана |

|

|

Грузовая тележка |

Наиболее оптимальная конструкция грузовой тележки позволяет существенно снизить металлоемкость крана и увеличить зону обслуживания |

|

Канаты |

Применение канатов изготовленных по современным технологиям с пластическим обжатием прядей, а так же, отвечающим всем мировым стандартам, позволяет снизить габариты барабана, металлоемкость барабана, и увеличить срок службы каната |

|

Дисковый тормоз |

Использование дискового тормоза с установкой на свободный конец входного вала редуктора |

|

Редуктор |

Установка редуктора на вал барабана через моментный рычаг позволяет избежать статической неопределенности системы, что повышает ресурс подшипников, редуктора и опор барабана |

|

Буксовые узлы |

Усовершенствованная конструкция буксовых узлов. Используемое вал-колесо значительно снижает количество деталей в нем, что позволяет повысить точность механосборочных работ и увеличить показатели ремонтопригодности |

|

Буксы |

Использование косых разрезных букс для кранов тяжелых режимов работы (А7-А8) позволяет оперативно производить планово-предупредительный ремонт |

|

Кабина |

Увеличенные габариты кабины управления, эргономичность, микроклимат |

Конструкторы компании «CranePro Engineering» проектируют козловые контейнерные краны с различными грузозахватными приспособлениями не только полуавтоматического, но и автоматического действия. Для контейнерных козловых кранов в качестве грузозахватного органа используется спредер, представляющий собой специальный захват, предназначенный для перегрузки контейнеров различной модификации и объема.

Контейнерные козловые краны могут быть спроектированы специалистами «CranePro Engineering» как в общепромышленном, так и во взрывобезопасном или пожаробезопасном исполнении.

Проектирование контейнерных козловых кранов ведется с учетом всех пожеланий заказчиков и технических особенностей эксплуатации, проекты создаются на основе технического задания. Все контейнерные козловые краны соответствуют режимам работы до А8 согласно ISO 4301.

Варианты управления контейнерным козловым краном:

Заказать звонок

cranepro.ru

Характеристики козловых контейнерных кранов для перегрузки крупнотоннажных контейнеров

Характеристики козловых кранов | Типы кранов | ||||

КК–20 | КК–24 | КК–32 | КК–25/30,5 | КК-32 М | |

Грузоподъемность, т | 20,32 | 24/30,5 | 32 | 25/30,5 | 40 |

Пролет, м | 25/32 | 25 | 25/32 | 25 | 25 |

Рабочий вылет консолей, м | 5,0 | 3,5 | 5,0 | 5,0 | 5*5 |

Высота подъема, м | 8,5 | 9,0 | 9,8 | 9,0 | 8,5 |

Скорость подъема груза, м/с | 0,16 | 0,2 | 0,2 | 0,2 | 0,19 |

Скорость передвижения тележки, м/с | 0,66 | 0,8 | 0,8 | 0,8 | 0,93 |

Скорость передвижения крана, м/с | 0,87 | 1,0 | 1,0 | 1,0 | 1,05 |

Суммарная мощность электродвигателей, кВт | 105 | 150 | 210 | 200 | 190 |

Масса крана, т | 98 | 115 | 220 | 170 | 158 |

Типоразмеры контейнеров, перегружаемых краном | 1С, 1СС | 1С, 1СС, 1А, 1АА | 1С, 1СС, 1А, 1АА | 1С, 1СС, 1А, 1АА | 1А, 1АА, 1АХ |

Таблица 6

Технико-эксплуатационные характеристики козловых кранов

Параметры | КДКК-10 | ККС-10 | КПБ-10М | ККУ-10 | КК-12,5 |

Грузоподъемность, тс | 10,0 | 10,0 | 10,0 | 10,0 | 12,5 |

Длина пролета, м | 16 | 32 | 16 | 20 32 | 16 |

Вылет консоли, м | 4,2*4,2 | 8,0*9,0 | 4,2*4,2 | 8,0*9,0 | 4,5*4,5 |

Наибольшая высота подъема, м | 10,0 | 10,0 | 8,7 | 10,0 | 9,0 |

Скорость, м/с: | |||||

подъема | 0,16 | 0,25 | 0,22 | 0,23 | 0,13 |

передвижения тележки (тельфера) | 0,63 | 0,67 | 0,63 | 0,67 | 0,87 |

передвижения крана | 1,5 | 0,6 | 1,5 | 0,5 | 0,83 |

Суммарная мощность, кВт | 54,2 | 42,2 | 60,1 | 54 | 59 |

Масса крана, т | 46 | 39,4 | 30,5 | 33,5 | 30 |

Таблица 7

Рекомендуемые стандартные значения высоты крытого склада Hск

Тип склада | Способ складирования | Рекомендуемая высота склада, м |

Электропогрузчики | Штабельный | до 4,8 |

Электропогрузчики | Стеллажный | до 6,0 |

Мостовые краны-штабелеры (подвесные, опорные) без кабины | Штабельный | до 6,0 |

Мостовые краны-штабелеры с кабиной и автоматические (опорные) | Стеллажный | 5,4–7,2 |

Стеллажные краны-штабелеры | Стеллажный | 8,4–10,8 |

Приложение 6

Характеристики грузовых вагонов

Цельнометаллический полувагон

Назначение | Грузоподъем-ность | Масса тары вагона | Число осей | Длина по осям сцепления автосцепок | Объем кузова, м3 | Внутренние размеры кузова | ||||

Длина | Шири-на | Высота | ||||||||

Модель 12-119 | ||||||||||

Для перевозки сыпучих, штучных и других грузов, не требующих защиты от атмосферных осадков | 69 | 22,5 | 4 | 13920 | 76 | 12700 | 2878 | 2060 | ||

Модель 12-508 | ||||||||||

125 | 45,2 | 8 | 20240 | 137,5 | 18758 | 2790 | 2450 | |||

4-осная универсальная платформа с металлическими бортами

Назначение | Грузоподъемность | Масса тары вагона | Число осей | Длина по осям сцепления автосцепок | Модель |

Для перевозки штучных, лесных и других грузов, не требующих защиты от атмосферных осадков | 70 | 20,92 | 4 | 14620 | 13-401 |

72 | 22 | 4 | 14620 | 13-4012 |

4-осная платформа для перевозки крупнотоннажных контейнеров

Назначение | Грузоподъемность | Масса тары вагона | Число осей | Длина по осям сцепления автосцепок | Модель |

Для перевозки типовых контейнеров массой брутто 10, 20 и 30 т | 60 | 22 | 4 | 14620 | 13-470 |

65 | 26 | 4 | 19620 | 13-9004 | |

Для контейнеров 1АА, 1СС | 67 | 27 | 4 | 25866 | 13-3115-1 |

4-осная платформа для тяжеловесных длинномерных грузов

Назначение | Грузоподъемность | Масса тары вагона | Число осей | Длина по осям сцепления автосцепок | Модель |

Для транспортировки труб, леса и др. тяжеловесных и длинномерных грузов | 65 | 27,8 | 4 | 25220 | 23-469 |

62 | 32 | 4 | 26220 | 13-2118-03 |

4-осный крытый вагон

Назначение | Грузоподъемность | Масса тары вагона | Число осей | Длина по осям сцепления автосцепок | Объем кузова, м3 | Внутренние размеры вагона | |

длина | ширина | ||||||

Модель 11-259 | |||||||

Для перевозки бумаги в рулонах и других штучных грузов | 68 | 24 | 4 | 14730 | 120 | 13864 | 2784 |

Модель 11-066 | |||||||

Для перевозки штучных и других грузов | 68 | 22 | 4 | 14730 | 120 | 13800 | 2760 |

studfiles.net

Реферат: Контейнерный козловой кран

1. Комплексная механизация железнодорожного контейнерного склада

В данном проекте рассмотрена комплексная механизация железнодорожного склада. Высокая степень автоматизации погрузо-разгрузочных работ данного склада стала возможной в связи с тем, что грузы на нем хранятся в крупнотоннажных контейнерах.

Контейнеры представляют собой стандартизованные по внешним и внутренним габаритам и местам расположения захватных приспособлений хранилища для грузов. По углам контейнеров размещены специальные элементы – фитинги, используемые как опоры контейнеров при их штабелировании и как элементы для захвата контейнеров при их перегрузке.

В связи с тем, что крупнотоннажные контейнеры массой брутто 10 т (1Д) и 25 т (1ВВ, 1В) в СНГ, как правило не применяются, при автоматизации железнодорожного склада будем исходить из того, что весь грузооборот на нем происходит в контейнерах массой 32 т (1А) и 20 т (1С).

Так как грузооборот склада тесно связан со временем выполнения погрузочно-разгрузочных операций, то целью автоматизации является уменьшение времени на их проведение и как следствие увеличение грузооборота склада и получения максимальной прибыли от использования складских площадей. Кроме того, целью автоматизации является удаление из зоны погрузочно-разгрузочных работ обслуживающего персонала для предотвращения производственных травм.

В качестве средства автоматизации склада в ходе дипломного проекта был выбран козловой контейнерный кран, целесообразность применения которого обоснована большой площадью склада, что усложняет применение наземных погрузчиков. Кроме того, это позволяет увеличить емкость склада за счет складирования контейнеров в 2 яруса и уменьшения промежутков между контейнерами в связи с отсутствием необходимости оставлять проезды для погрузчиков.

В качестве грузозахватного устройства в кране предложено применить специальное грузозахватное приспособление – спредер. Спредер осуществляет автоматическое сцепление и расцепление с контейнером без участия стропальщика. При опускании спредера на контейнер Т – образные штыри заходят в отверстия фитингов и поворачиваются на 90 градусов, осуществляя сцепление спредера с контейнером. После транспортировки контейнера штыри возвращаются в исходное положение, освобождая контейнер.

Для точного наведения спредера на контейнер зазват выполнен поворотным. Кроме того, предусмотрена возможность работы с несколькими типами контейнеров. При необходимости смены типоразмера контейнера вместо контейнера 1С спредер производит захват рамы для работы с контейнером 1А и производится подключение к этой раме электрических разъемов для работы механизмов поворота штыков.

Козловой контейнерный кран выполнен с двумя консолями грузоподъемность, на которых ограничена контейнерами 1С, что удешевляет конструкцию и в тоже время не сказывается на работе склада, так как под контейнеры 1А остается достаточно складского места между опорами крана. В тоже время опоры крана выполнены таким образом, что контейнеры 1С проходят сквозь них без поворота захвата, что ускоряет проведение погрузочно-разгрузочных работ.

2. Краткое описание проектируемого козлового крана

Проектируемый кран – контейнерный козловой кран, предназначенный для обслуживания железнодорожного контейнерного склада, полностью заполненного грузовыми контейнерами, причем половина из них массой 20т, а другая половина – массой 32т. в течение рабочей смены типоразмер перегружаемых контейнеров изменяется, в среднем, четыре раза в день.

Все элементы металлоконструкции – коробчатого сечения. Пролетное строение состоит из 2-х главных и 2-х концевых балок, опирающихся на 4 опоры, соединенные между собой попарно стяжками. Механизм передвижения крана состоит из балансиров и восьми ходовых тележек, собранных попарно под каждой опорой и имеющих индивидуальный привод.

Грузовая тележка представляет собой сварную раму, установленную на четырех двухребордных приводных колесах и перемещающуюся по мосту крана. На раме тележки козлового крана размещается механизм подъема и механизм передвижения тележки.

Механизм подъема представляет собой двухбарабанную лебедку.

Механизм передвижения грузовой тележки состоит из двух приводов: один привод – на каждую пару ходовых колес.

Расстояние по горизонтали между осями рельсов кранового пути называется – пролетом крана, а расстояние между осями ходовых колес или между осями балансирных тележек – базой крана. Расстояние между продольными осями подтележечных рельсов называется колеей тележки. Пролет проектируемого крана 25000 мм, а база 14000 мм. Колея тележки 13500 мм, а база 2500 мм.

3. Расчет механизма подъема

3.1 Исходные данные

1. Грузоподъемность, кг

2. Масса захвата, кг

3. Скорость подъема, м/с

4. Кратность полиспаста

5. Число ходовых колес

6. Число приводных колес

7. Группа режима работы 4

Кинематическая схема механизма подъема крана представлена на рис. 1.

Рис. 1

Схема запасовки каната представлена на рис. 2.

Рис. 2.

Для данной схемы:

§ Кратность ;

§ Число ветвей каната ;

Выбор каната производится на основе выполнения условия:

;

где – коэффициент запаса (для 4 группы режима работы ,), а – максимальное усилие в канате от веса груза. Оно рассчитывается по следующей формуле:

, где:

– вес груза;

– КПД блока.

Таким образом, окончательно: .

Таким образом, .

Выбирается канат ЛК-Р конструкции 6х19 (1+6+6/6)+1 о.с. двойной свивки с органическим сердечником нераскручивающийся (с точечным контактом) по ГОСТ 2688–80.

Исходя из того, что и разрывное усилие меньше, либо равно 335 кН, выбирается диаметр каната . (Маркировка каната «11-Г-I-СС-Н-1862 ГОСТ 2688–80», т.е. грузовой канат, I марка проволоки, маркировочная группа 1862 МПа, вид покрытия проволоки – оцинкованная, сочетание направлений свивки элементов – крестовая, способ свивки каната – нераскручивающийся).

Диаметр барабана определяется из следующего условия:

;

где – диаметр каната, а – коэффициент, зависящий от группы режима работы, .

Таким образом, . По конструктивным соображениям, исходя из нормального ряда диаметров барабанов, выбирается .

Сдвоенный барабан с шагом нарезки: .

Окончательно выбирается .

Длина барабана рассчитывается по формуле

,

где:

– длина участка барабана под крепление каната;

– 1,5 неприкосновенных витка;

– ненарезанная часть;

– рабочая часть.

Длина ненарезанной части барабана рассчитывается из условия ограничения угла отклонения каната при максимально приближенной к барабану тележке. По конструктивным соображениям она принимается равной .

Число витков на рабочей части барабана:

,

где – кратность полиспаста.

Таким образом, . Окончательно она принимается .

Частота вращения барабана определяется из следующих соображений:

Окружная скорость на поверхности барабана . С другой стороны,

,

где – скорость подъема груза. Тогда:

.

Необходимая мощность электродвигателя: . С учетом того, что продолжительность включения для 4 Гр.Р.Р. составляет , по каталогу выбирается электродвигатель MTН 612–6. Его параметры:

Мощность на валу 112 кВт,

Частота вращения

Максимальный момент на валу 3580Нм

Передаточное отношение редуктора равно . По каталогу осуществляется подбор редуктора типа Ц2–650 с ближайшим передаточным числом: ().

Допустимый крутящий момент на тихоходном валу .

Допустимая консольная нагрузка на тихоходном валу 69651Н

3.7 Проверка редуктора

1. По моменту:

2. По допустимой консольной нагрузке:

.

4. Механизм передвижения крана

Принципиальная кинематическая схема механизма передвижения крана приведена на рис. 3. Механизм имеет раздельный привод, осуществляемый от кранового электродвигателя через трехступенчатый цилиндрический вертикальный навесной редуктор на ходовое колесо. Тормозное устройство прикреплено к редуктору на специальной подставке.

4.1 Исходные данные

1. Грузоподъемность, кг .

2. Масса крана, кг .

3. Масса захвата, кг .

4. Скорость передвижения, м/с .

5. Число ходовых колес .

6. Число приводных колес .

7. Режим работы .

Кинематическая схема механизма передвижения крана

Рис. 3

4.2 Выбор ходовых колес крана

Схема для определения нагрузок на ходовые колеса крана представлена на рис. 4.

Рис. 4

Сумма моментов относительно точки В:

;

где:

– вес крана;

– вес захвата с грузом, тележки и кабины;

– пролет крана;

– расстояние от оси захвата при его крайнем положении

до оси ходовых колес.

Тогда нагрузка на ходовое колесо:

.

Выбираем приводные ходовые колеса:

К2РП-560–1 (ОСТ 24.090.0975)

Неприводные ходовые колеса:

К2РН-560–1 (ОСТ 24.090.0975)

Диаметр: 560 мм;

Материал колеса – сталь 75–2-а-I по ГОСТ 14959–79, НВ-330 (закалка, отпуск).

Рельс – Р43 (ГОСТ 4121–76).

4.3 Определение сопротивления передвижению крана с учетом ветровой нагрузки и уклона кранового пути

Сопротивление в ходовых колесах с учетом трения реборд и торцов ступиц:

где:

– коэффициент, учитывающий трение реборд и торцов ступиц ходовых колес крана о головки рельсов. Для кранов козлового типа с раздельным приводом механизма передвижения, для цилиндрических ходовых колес с подшипниками качения ;

– коэффициент трения качения ходовых колес по рельсам. Ходовое колесо – чугунное, диаметр – 560 мм, головка рельса – скругленная, следовательно ;

– коэффициент трения в подшипниках опор ходового колеса, приведенный к диаметру d цапфы вала колеса;

d = 12 см – диаметр цапфы вала колеса.

– диаметр поверхности дорожки качения ходового колеса.

– вес крана

– вес груза.

Горизонтальная составляющая веса крана от уклона подкрановых путей:

где – уклон подкрановых путей для козловых кранов;

Расчетная ветровая нагрузка рабочего состояния при расчете мощности двигателей механизмов принимается равной 70% от статической составляющей ветровой нагрузки :

Полное статическое сопротивление передвижению крана:

4.4 Выбор электродвигателя

Потребная мощность электродвигателя:

где:

– скорость передвижения крана;

– КПД привода механизма;

Принимаем электродвигатель типа MTF 311–6;

Мощность двигателя:

Частота вращения вала двигателя:

Максимальный момент:

Пусковой момент двигателя:

;

;

;

;

4.5 Выбор редуктора

Редуктор выбирается по условию:

Частота вращения ходового колеса крана:

где:

– скорость передвижения крана;

– диаметр ходового колеса;

Необходимое передаточное число:

Расчетная мощность редуктора:

где:

– коэффициент режима работы;

для среднего режима работы;

– мощность электродвигателя при ПВ=25%;

Выбираем редуктор Ц3ВК-250:

Фактическое передаточное число: ;

Крутящий момент на тихоходном валу: .

4.6 Проверка редуктора по двигателю

Наибольший момент, передаваемый редуктором:

;

где m – кратность пускового момента;

для среднего режима работы;

;

Расчетный момент, передаваемый электродвигателем на тихоходный вал редуктора, с учетом динамических нагрузок, возникающих при пуске:

Где – коэффициент динамических перегрузок;

;

Где:

– составляющая момента при ударе в зацеплении;

– коэффициент, учитывающий отношение момента инерции от перемещаемой массы к общему моменту инерции привода.

, следовательно редукторы выбраны правильно.

4.7 Проверка запаса сцепления при пуске

www.referatmix.ru

Козловой кран для обработки контейнеров

Козловые контейнерные краны широко применяются на железнодорожных узлах, промышленных складах и базах с увеличенных грузооборотом, в речных и конечно морских портах. Как понятно из названия, предназначены они для перегрузки контейнеров 20-45 футов.

Монтаж козлового крана осуществляется на наземный рельсовый путь. При этом каждая рельсовая нить располагается на отдельном, самостоятельном земляном полотне. Такая особенность позволяет контейнерному крану перекрывать огромные перегрузочные площади с автомобильными, железнодорожными подъездными путями.

Конструкция крана и его особенности

Конструкция контейнерного крана включает:

Конструкция контейнерного крана включает:

- Две опоры и один или два моста (решетчатое/коробчатое сечение). Коробчатый тип металлоконструкции обладает высокой усталостной стойкостью и применяется на грузоподъемных машинах, эксплуатируемых в тяжелых, а также сверхтяжелых режимах работы.

- Ходовые приводные тележки для перемещения по рельсам.

- Кабину машиниста.

- Грузовую тележку и спредер (специальный грузозахватный механизм). Конструкция спредера позволяет обрабатывать контейнеры разного размера. Предусмотрена система блокировки подъема, если захваты не сработали. Также используя спредер можно без труда захватывать деформированные или покрытые снегом контейнеры.

- Системы безопасности – противоугонные, ограничители подъема и т.д.

Контейнерные козловые краны оснащаются частотными приводами. Это обеспечивает точное позиционирование груза, плавный подъем/спуск, бесступенчатое регулирование скорости, возможность синхронизации работы лебедок и другие преимущества. Также частотные преобразователи защищают электрические двигатели, что значительно сокращает расходы на ремонт грузоподъемных кранов.

П – образное строение подъемной машины позволяет спокойно проносить большие контейнеры между опор по всей высоте. Специальное устройство спредера гасит колебания груза. При необходимости можно повернуть контейнер на 180°, что очень удобно, например при погрузке на ж/д платформы.

Виды контейнерных козловых кранов

Наземные контейнерные краны классифицируются:

- На универсальные – поднимают контейнеры общей массой 2-5 тонн.

- Крупнотоннажные – для перемещения контейнеров массой 10 и более тонн.

Отдельно выделяют судовые контейнерные краны. Они устанавливаются на контейнеровозах и передвигают по рельсам, проложенным по палубе. Такие подъемные механизмы позволяют осуществлять разгрузку/погрузку судна независимо от мощностей порта.

В РФ область применения, основные размеры и параметры контейнерных кранов определяются положениями ГОСТа 24390-99.

В компании «ТехКранМонтаж» вы можете заказать козловые краны для работы с обычными и крупнотоннажными контейнерами.

remcran.ru

Козловой контейнерный кран на рельсовом ходу RMG

Козловые краны на рельсовом ходу являются самым эффективным средством обработки контейнеров с минимумом эксплуатационных затрат. Специализированные системы позволяют одновременно захватывать по несколько контейнеров, что сокращает время разгрузки и погрузки в 2-4 раза. Краны на рельсовом ходу позволяют максимально оперативно проводить мобилизацию техники, что вместе со сравнительно незначительными затратами на обслуживание делает их оптимальным решением для специализированных контейнерных терминалов.

RMG, по сравнению с RTG, имеет преимущество в колее большого размера, позволяет обрабатывать больше уровней штабелей, более эффективно использовать территорию склада, уменьшать объём работ по техническому обслуживанию, а также характеризуется простотой в эксплуатации, низкими эксплуатационными расходами и лёгкостью автоматического управления.

ZPMC производит RMG следующих видов:

– С двумя консолями, одноконсольные и бесконсольные;

– С ручным управлением, полуавтоматическим управлением и полным автоматическим управлением;

– С обычной тележкой и поворотной тележкой, которая может поворачиваться от -10° до +190°;

– С двунаправленной системой стабилизации спредера (8 канатов), которая особенно подходит для автоматической работы;

– С дизельным генератором электропитания.

Факты

- 2000+ кранов RMG под маркой ZPMC эксплуатируются по всему миру на сегодняшний день

- 180 кранов RMG насчитывается в 33 портах Европы

Оборудование ZPMC в России

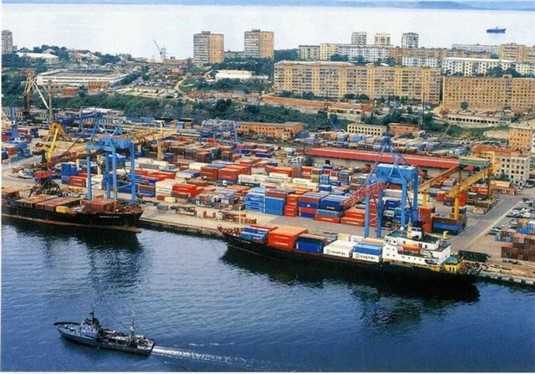

На данный момент в России эксплуатируются три крана RMG: 1 кран в г. Новороссийске (АО «Новорослесэкспорт») и 2 крана в г. Владивостоке (ПАО «Владивостокский Морской Тогровый Порт»). Высокая производительность продукции ZPMC на фоне сравнительно низкой цены и незначительных эксплуатационных затрат позволила этим предприятиям занять лидирующие позиции в скорости и эффективности обработки контейнеров.

ПАО «Владивостокский Морской Тогровый Порт», г. Владивосток

Порт «Роттердам» является одним из лидеров в мире по количеству перегружаемых за год контейнеров (3-ий порт в мире). Глубина порта позволяет принимать самое большое судно в мире Berge Stahl. ZPMC за время продолжительно сотрудничества разработала и поставила в порт интегрированную систему обработки контейнеров, состоящую из 99 кранов RMG и 54 кранов STS. Это самый крупный парк техники ZPMC, собранный в одном порту за пределами Китая (уступает только Сингапуру, Гонконгу и Шанхаю). Установившиеся тесные связи между портом Роттердама и ZPMC свидетельствуют о качестве и эффективности разработанной системы.

Терминал Euromax, Роттердам, Нидерланды

На порты США и Канады приходится треть всего грузооборота в мире. Отличительной чертой североамериканских потов является функциональность и максимальная эффективность: ничего лишнего, ничего избыточного, ничего экономически необоснованного. Эффективность оборудования в деталях рассчитывается в самом начале, на этапе проекта. Именно по этой причине козловые краны ZPMC получили заслуженную популярность, заняв лидирующие позиции на рынке.

Факт

- 109 кранов RMG насчитывается в 30 портах Северной Америки (Канада, США, Мексика)

Порты Центральной и Южной Америке отличаются интенсивностью работой, максимальной загруженностью инфраструктуры и сложными климатическими условиями. Обслуживание техники проводится нерегулярно и не в полном объёме из-за невозможности вывода из эксплуатации даже на короткий период. Именно по этой причине козловые краны ZPMC стали оптимальным решением для большего числа контейнерных терминалов Региона. Надёжность конструкции и основных агрегатов, оптимизированная программа технического обслуживания, адекватная стоимость запасных частей и простота в обслуживании обеспечили технике ZPMC лидирующие позиции.

Факт

- 140 кранов RMG насчитывается в 42 портах Центральной и Южной Америки

www.zpmc-russia.com

Добавить комментарий