Козловой кран к 6б – Козловой кран | Отечественные крановые системы кран , мостовой кран, козловой кран ,кран штабелер,продажа,монтаж,ремонт,

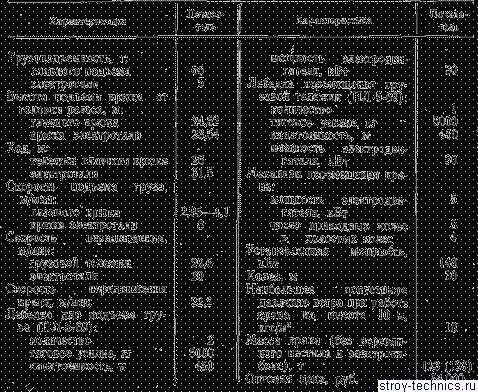

Технические характеристики козлового электрического крана К-6Б.

Технические характеристики козлового электрического крана К-6Б.Пролет, м – 18

Грузоподъёмность, т – 10

Рабочий вылет консолей, м – 7,65

Высота подъема крюка ,м – 11,0

Скорость подъёма груза, м/мин – 15,0

Скорость передвижения крана, м/мин: – 30,0

Масса крана, не более, т – 39,3

Габарит ходовой тележки, м – 0,53

Исполнение кабины – закрытая подвижная

Температура окружающей среды, град. С – 40 + 40

Кран стреловой КЖ-562 железнодорожный дизель-электрический предназначен для механизации погрузочно-разгрузочных и транспортно-складских работ на путях колеи 1435 и 1520 мм, оснащен унифицированным многомоторным дизель-электрическим приводом на трехфазном токе напряжением 380 В, частотой 50 Гц. Предусмотрена возможность работы крана с питанием от внешнего источника тока при помощи гибкого кабеля.

В основном исполнении кран изготавливается со стрелой длиной 15 м и грузовым крюком для переработки штучных грузов. По желанию заказчика могут быть дополнительно укомплектованы: вставкой стрелы длиной 5 м, грейферами для переработки сыпучих грузов объемов 1,2 м3 и 2 м3, грейфером лесозахватывающим, грузоподъемным электромагнитом с соответствующим оборудованием, устройством путеочистительным. Кран с удлиненной стрелой может быть использован только для работы с крюком.

На кране установлен дроссельный электропривод. Применение пусковых дросселей позволило обеспечить плавность пуска и торможения во всех режимах при отсутствии системы управления ротором электродвигателя.

Кабина машиниста разработана с учетом единого эргономического и стилевого решения, отвечающего современным требованиям. Применение АБС-пластика и шумоизола позволило создать эргономичную звукопоглощающую термоизоляционную облицовку внутренних поверхностей кабины машиниста. Кабина оборудована современной системой нормализации микроклимата, имеющей вентиляционно-приточный агрегат и фильтры и обеспечивающие подачу очищенного воздуха в зоны дыхания, обдува стекол и ног посредством регулируемых дефлекторов. Вместо контроллеров на панели пульта управления установлены малогабаритные переключатели (джойстики), имеющие небольшую амплитуду и угол поворота рукоятки, что создает более комфортные условия работы машиниста, улучшает дизайн пульта управления.

Грузоподъемность максимальная без выносных опор 16 т

Максимальная высота подъема крюка 14,4 м

Вылет стрелы минимальный 5 м

Вылет стрелы максимальный 14,0 м

Производительность не менее 106 т/час

Скорость подъема-опускания одним барабаном 5,6 м/мин

Скорость подъема-опускания двумя барабанами 11,2 м/мин

Частота вращения 1,5 об/мин

Скорость передвижения рабочая 6,4 км/час

Скорость передвижения транспортная 13,5 км/ч

Мощность дизель-генератора 100 кВт

Скорость буксирования в составе поезда 80 км/час

Рисунок 9 – Кран стреловой на ж.д. ходу

Дата добавления: 2015-07-19; просмотров: 434 | Нарушение авторских прав

Выбрать тип подвижного состава, схему размещения груза. | Для перевозки плит ребристых применяем четырехосные платформы модель 12-127 | Рассчитать суточные грузопотоки, вагонопотоки и контейнеропотоки. | Расчет вместимости склада для глины сухой. | Определить линейные размеры склада и длину погрузочно-разгрузочных фронтов. | Рассчитать потребное количество погрузо-разгрузочных машин при детерминированном режиме работы грузового пункта. | Определить время простоя вагонов под грузовыми операциями. | Описание технологи погрузочно-разгрузочных работ |

mybiblioteka.su – 2015-2018 год. (0.007 сек.)

mybiblioteka.su

сведения, конструктивные особенности и параметры козловых кранов

Строительные машины и оборудование, справочник

Категория:

Козловые краны

сведения, конструктивные особенности и параметры козловых кранов

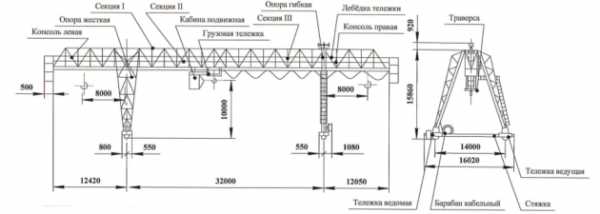

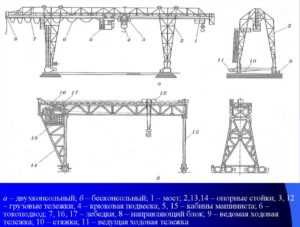

К козловым относятся краны, у которых горизонтальное пролетное строение — ферма — опирается на две ноги.

У козловых кранов с малым пролетом (расстояние между центрами рельсов не превышает 10 — 12 м) обе ноги одинаковой конструкции, они жестко крепятся к пролетному строению. При больших пролетах одна нога имеет жесткую конструкцию, другая—гибкую. Наличие гибкой ноги исключает возможность заклинивания ходовых колес крана и недопустимых перекосов ног при температурных изменениях длины моста или случайных нарушениях положения под крановых путей (колеи).

По ферме или балке пролетного строения по специально предусмотренному пути перемещается грузовая тележка или тельфер (электроталь). Возможно совмещение в одном кране грузовой тележки с тельфером. В этом случае обычно с тележки ведутся основные работы с грузами максимальной массы, а с помощью тельфера—вспомогательные подъемно-транспортные работы.

В зависимости от расположения мест крепления ног к пролетному строению крана, козловой кран может быть одно- или двухконсольным или же бесконсольным. Величина пролетов козловых кранов, длина консолей, высота подъема крюка могут быть самыми различными. Грузоподъемность отдельных специальных кранов достигает 800 т.

Параметры и типоразмеры кранов, предназначенных для специальных работ, в частности для мостостроения, могут назначаться при проектировании в соответствии с требованиями технологических процессов погрузочно-разгрузочных, монтажных и иных работ.

Грузовые тележки козловых кранов выполняются большей частью двух-рельсовыми. Двухрельсоаые тележки могут перемещаться как по верхнему, так и по нижнему поясам, а однорельсовые — лишь по нижнему. Конструктивно грузовые тележки крана выполняются двух типов. На первых размещены механизмы подъема груза и передвижения, у вторых они отсутствуют и вместо них установлены отклоняющие блоки грузового троса и неподвижно закреплены концы троса тяговой лебедки, установленной на мосту крана. Тележки второго типа легче тележек первого типа, а следовательно, и вес металлоконструкций моста крана может быть меньшим.

Кабина управления краном может быть неподвижной, закрепленной в районе жесткой ноги крана (для кранов с малым пролетом) или подвижной, перемещаемой вместе с тележкой по тем же рельсовым путям.

Конструкция моста козлового крана для легких и средних кранов выполняется обычно одноблочной, для тяжелых — двухблочной. Конструкция балок может быть решетчатой или сплошностенчатой (с отверстиями или без отверстий в стенках) прямоугольного, треугольного или трапецеидального сечения.

Для удобства транспортирования крана с одного объекта на другой, а также для монтажа его. на различную величину пролета мост изготовляют составным с соединениями на болтах или пальцах.

Наибольшее распространение получили козловые крюковые электрические краны общего назначения, типы и основные параметры и размеры которых регламентированы ГОСТ 7352—75 (табл. 5.1). ГОСТ распространяется только на краны грузоподъемностью от 3,2 до 32 т пролетом от 10 до 32 м с электрической передвижной талью (тельфером) или с грузовой тележкой.

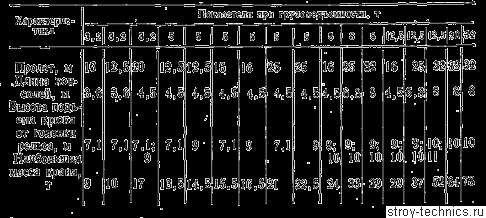

Таблица 5.1

Основные параметры козловых кранов

Ноги к мосту крепятся также на болтах. В тех случаях, когда козловые краны выполняются’ самомонтирующимися (самоподъемными), что особенно важно для строительных кранов, часто перебазируемых с одного объекта на другой, опорные ноггПкрепят к мосту на специальных шарнирах. Стягиванием ног при помощи канатов специальной полиспастной системы и лебедок достигается подъем моста в проектное положение, после чего ноги неподвижно прикрепляются к мосту болтами, а в нижней части их связываются продольной балкой — растяжкой. Для предотвращения перекоса при подъеме моста в процессе самомонтажа крана каждая пара ног связывается между собой синхронизирующим устройством—зубчатыми секторами, параллелограммными тягами и т. д.

По концам продольных балок ног установлены ходовые тележки или одиночные двухребордные ходовые колеса (в зависимости от грузоподъемности крана). Привод ходовых колес современных козловых кранов осуществляется от индивидуальных крановых электродвигателей через систему зубчатых передач. Приводными обычно служит половина ходовых колес крана.

Энергоснабжение козловых кранов осуществляется от внешней сети по троллеям (применяется на кранах, постоянно работающих на одном месте) или посредством гибкого кабеля. В последнем случае кабель наматывается на кабельный барабан, закрепленный на одной из ног крана и вращающийся синхронно скорости передвижения крана.

Все козловые краны, передвигающиеся по рельсовым путям, снабжены противоугонными захватами, рассчитанными на удержание крана в нерабочем состоянии от действия ветра.

Для смягчения ударов козловых кранов об упоры при их движении, на концевых участках подкрановых путей установлены пружинные или пружинно-фрикционные буфера. Так как на этих же участках расположены конечные выключатели, прерывающие подачу тока к механизмам передвижения при подходе крана к упорам, то при расчете буферов принимается, что кран может ударяться о буфер, двигаясь со скоростью, составляющей 0,7 нормальной скорости передвижения.

Устойчивость козловых кранов от опрокидывания правилами Госгортехнадзора не регламентирована,, однако для кранов с высоким расположением центра тяжести такая проверка поперек-и вдоль подкранового пути в рабочем и нерабочем состоянии целесообразна. При этом учитывается воздействие следующих сил: вес моста и ног, вес тележки, вес груза, силы инерции массы тележки с грузом при разгоне и торможении ее или торможении моста, силы давления ветра на груз и на кран.

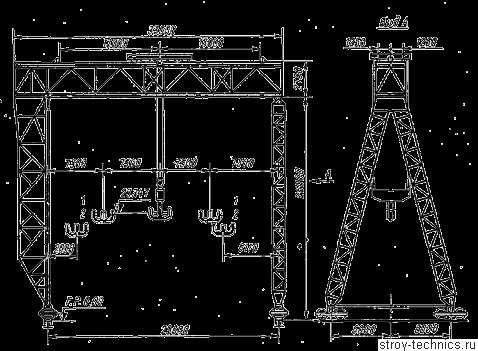

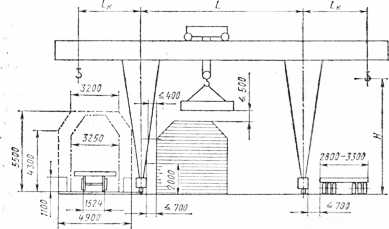

Типажом кранов (1975 г.) для транспортного строительства предусмотрены козловые краны марок: К-4; К-4М; К-6; К-6Б; ККТС-20; К-451; К-451М (рис. 5.1, табл. 5.2) и К-651 (рис. 5.2, табл. 5.3), из которых в мостостроении применяются три последних. Кран K-45IM — модернизированный вариант козлового крана К-451 грузоподъемностью 45 т, выпускавшегося серийно для нужд мостостроения до начала 70-х годов. При модернизации грузоподъемность крана увеличена до 65 т путем усиления металлоконструкции крана, изменения базы грузовой тележки, увеличения грузоподъемности траверсы.

Кран К-45Ш представляет собой (см. рис. 5.1, табл. 5.2) бесконсольный несамоподъемный козловой кран пролетом 29,6 м с ригелем решетчатой конструкции прямоугольного сечения, установленный на четырех двухосных тележках. Ригель опирается на одну жесткую и одну гибкую опоры. Обе опоры решетчатой конструкции прямоугольного сечения. В верхней части жесткой опоры размещена неподвижная кабина управления. На этой же опоре укреплена лестница для подъема в кабину и на ригель крана.

Грузовая тележка крана.движется по рельсам верхнего пояса ригеля крана. Внутри ригеля по обоим его концам установлены две грузовые и одна тяговая лебедки. Все они однотипные марки ПД-4-50 с тяговым усилием 5 т и. обеспечивают как передвижку тележки вдоль ригеля, так и подъем траверсы, оснащенной крюком, с помощью двух независимых полиспастных систем (к каждой грузовой лебедке), находящихся сбоку от рчгеля. Кратность каждого из полиспастов равна 10.

Рис. 5.1. Кран К-451М:

I — крайнее положение крюка при грузоподъемности 65 т; 2 — то же, при грузоподъемности 45 т

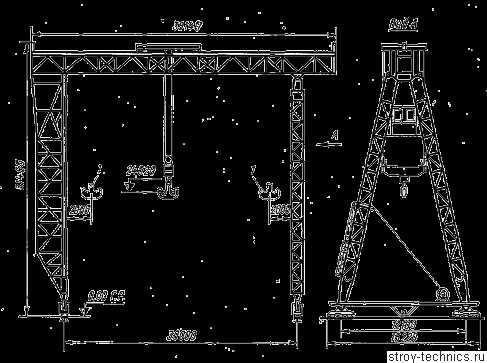

Рис. 5.2. Кран К-651:

1 — крайнее положение крюка

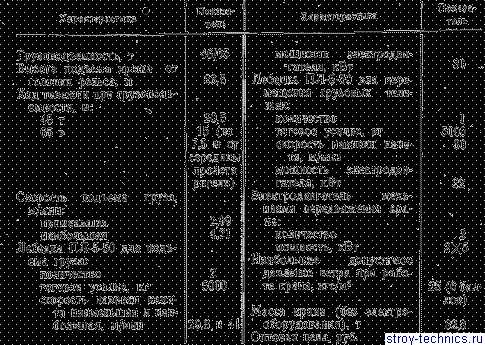

Таблица 5.2

Техническая характеристика крана К-45Ш

Таблица 5.3

Техническая характеристика крана К-651

Колея равна 12 м, база каждой из ходовых тележек — 1020 мм. Максимальная высота подъема крюка крана от головки рельсов подкранового пути 23 347 мм. Длина хода грузовой тележки при грузоподъемности 65 т составляет 15 м.

К поясным уголкам нижнего пояса риселя прикреплен через угловые подвески монорельс, вдоль которого перемещается электроталь грузоподъемностью 5 т типа ТЭ5-951. Назначение тали — выполнение подъемно-транспортных работ с вспомогательными грузами малого веса, для которых использование тележки основного подъема нецелесообразно.

Кран К-651 самоподъемный одноконсольный (со стороны гибкой ноги). За исключением самоподъема, кран К-651 мало чем отличается от крана K-451M. Трехосные ходовые тележки даны вместо двухосных, пролет 30 м, максимальная высота подъема крюка от головки рельса составляет 24 520 мм, лебедки для механизмов подъема груза и передвижения грузовой тележки типа ПЛ-5-69 с тем же тяговым усилием в 5 т. Однако он позволяет реализовать грузоподъемность 65 т на всей длине (26 м) хода грузовой тележки, что значительно превосходит возможность крана K-451M, а наличие самоподъема существенно сокращает время и расходы на монтаж и демонтаж крана.

Читать далее: Подкрановые пути козловых кранов

Категория: – Козловые краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Козловые краны | Кранстроймонтаж

Легкое решение тяжелых задач

Надежность

Срок службы не менее 18 лет

Качество

Сертифицированная технология и высоконадежные комплектующие

Гарантия

24 месяца с даты выпуска крана

Короткое описание

Козловые краны от завода «КранСтройМонтаж» служат не менее 18 лет в соответствии со стандартом ИСО 4301/1. Вес и ветровая нагрузка нашего оборудования намного ниже, чем у коробчатой конструкции.

Текст блока

Отрасли, в которых работают наши краны:

- Машиностроение

- Металлургия

- Лесная промышленность

- Химическая промышленность

- Производство стройматериалов

- Логистика и склады

- Метростроение

Козловые краны

грузоподъемность до 50 тонн

Пролет до 32 метров

Наш завод изготавливает надежные козловые краны с подвижной и неподвижной кабиной для решения конкретных задач.

- Однобалочные краны: с крюком, навесным магнитом или моторным грейфером.

- Двухбалочные краны: с крюком, спредером или тяжелый грейфером. Могут комплектоваться вспомогательными механизмами подъема.

Комплектуем краны импортным и отечественным оборудованием. Устанавливаем моторедукторы и частотные преобразователи IEK, NORD, Bauer, Schneider Electric, SewEurodrive и Siemens. Благодаря расположению электрооборудования в аппаратном шкафу, защищенном от морозов, краны работают без перебоев даже при -40°C.

Модификации козловых кранов:

- Общего назначения;

- Грейферные;

- Контейнерные;

- Магнитные;

- Магнитно-грейферные.

Также предлагаем широкий спектр дополнительного оборудования.

Железное слово

Текст блока

Компания «КранСтройМонтаж» ― 45 лет на рынке краностроения. Еще в 1972 году наши инженеры спроектировали козловой кран К6Б грузоподъемностью 10 тонн. Сегодня мы входим в 10 крупнейших производителей подъемно-транспортного оборудования России. На территории завода располагается полный комплекс производства машиностроения: заготовительное, механическое, инструментальное, сварочное и сборочное производство, а также собственная лаборатория неразрушающего контроля.

За прошедшие десятилетия наш завод вышел на высочайший технический уровень во многом благодаря сотрудничеству с Московским головным институтом по краностроению ВНИИПТМАШ. Вся продукция предприятия сертифицирована в системе Госстандарта России, имеет разрешение и сертификат соответствия.

Скачать каталог продукции Скачать каталогЛицензии компании

Вся продукция сертифицирована в системе Госстандарта России и имеет разрешение и сертификат соответствия.

Сертификат соответствия на Козловые Краны до 50 тонн

Сертификат на мостовые двухбалочные краны грузоподъемностью до 30 тонн

Сертификат соответствия на краны мостовые до 10 тонн

Сертификат по безопасности во взрывоопасных средах

Аттестация Оборудования НАКС

Сертификат соответствия ISO 9001-2015

Сервис

1.

Производство и доставка

Изготавливаем краны за 3-6 месяцев. Выполняем входной контроль качества комплектующих материалов и компонентов. Доставляем в любой город России.

2.

Монтаж и демонтаж

Монтируем новый кран в кратчайшие сроки. При необходимости демонтируем и перевезем кран на новый объект.

3.

Техническое обслуживание

Гарантия на краны ― до 24 месяцев. Собственная сервисная служба, состоящая из квалифицированных механиков и мастеров.

Как мы решили

конкретные задачи

Укладка сводов на станциях и в тоннелях метрополитена.

Укладка сводов на станциях и в тоннелях метрополитена.Для решения этой задачи заводом изготовлено 6 разборных кранов грузоподъемностью от 25 до 36 тонн с максимальной глубиной опускания 25 метров.

ОАО «Мосметрострой».

Перегрузка готового металлопроката и выполнение сопутствующих технологических операций.

Перегрузка готового металлопроката и выполнение сопутствующих технологических операций.Мы изготовили 10 кранов грузоподъемностью от 16 до 32 тонн и пролетом от 25 до 32 метров. Девять механизмов ― с крюковой подвеской, и еще один кран ― с грейфером подводного черпания.

Череповец, Вологодская область.

ПАО «Северсталь».

Перегрузка березового баланса.

Перегрузка березового баланса.Комбинация из двух кранов грузоподъемностью 12,5 тонн и длиной пролета 32 метра позвонила быстро и безопасно перегружать березовые балансы разных размеров на верхнем складе предприятия клиента.

пос. Демидово, Владимирская область.

Демидовский фанерно-мебельный комбинат.

Укладка сводов в тоннелях при строительстве олимпийских объектов.

Укладка сводов в тоннелях при строительстве олимпийских объектов.5 разборных кранов с двумя механизмами подъема на 32 и 12,5 тонн позволили сдать объект в срок.

Сочи, Краснодарский край.

ОАО «Южная горно-строительная компания».

Перегрузка контейнеров на железнодорожном терминале.

Перегрузка контейнеров на железнодорожном терминале.Спредерный кран грузоподъемностью 30,5 тонн и пролетом 25 метра идеально подошел для оперативной перегрузки габаритных контейнеров, поступающих с ж/д путей.

Лабытнанги, Ямало-Ненецкий автономный округ.

ОАО «РЖД», Северная дирекция по капитальному строительству.

Задача:

Решение:

Место:

Мы решим вашу задачу

Более 1700 кранов для

наших клиентов

ОАО «Сургутнефтегаз»

ООО «Евразхолдинг»

ОАО «Мосметрострой»

ОАО «Ашинский металлургический завод»

ОАО «Бамтоннельстрой»

ООО «Агрисовгаз»

ОАО «Лебединский горно-обогатительный комбинат»

ОАО «Омутинский металлургический завод»

ОАО «Киришнефтеоргсинтез»

ОАО «Газпромнефть»

ОАО «Северсталь»

ОАО «Российские железные дороги»

Наше производство

Современное производственное предприятие

Крановый цех

Крановый цех

Крановый цех

Крановый цех

Цех сборки

Цех сборки

Склад металла

Окраска

text

г. Вологда, Пошехонское шоссе, 18

Режим работы: пн-пт с 8:30 до 17:30

E-mail: [email protected]

Телефон: 8 (8172) 50-99-50

С более подробной информацией можно ознакомиться на сайте

kranvologda.ru

Узнать о мостовых кранах

кранмостовой.рф

Скачать каталог продукции

каталог продукции

www.xn—-8sbetldeexccb3a.xn--p1ai

Козловой кран: устройство и назначение

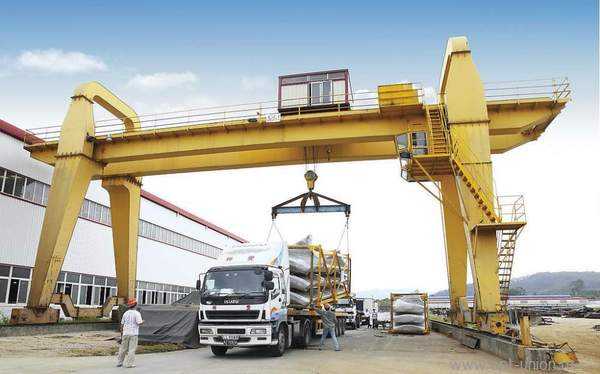

Многие работы связаны с бетонированием протяженных участков на строительных площадках или со сборкой бетонных конструкций больших объемов. Для выполнения операций по подаче бетона или для монтажа громоздких объектов удобнее пользоваться козловыми кранами.

Особенности кранового оборудования

Козловые краны (КК) относят к мостовому виду грузоподъемного оборудования, базирующегося на устойчивых опорах. Название данной технической конструкции обусловлено внешним сходством с козлами. Крановые опоры могут иметь одну или две стойки, и передвигаются по направляющим рельсам на бетонных фундаментах. Рельсы должны укладываться так, чтобы обеспечить наибольшую эффективность работы оборудования.

Перемещение моста на высоких опорах обеспечивает высокую грузоподъемность крана и возможность использования его на больших площадках. Козловые установки более мобильны по сравнению с мостовыми кранами, которые подвешиваются в рабочих помещениях на специальные опоры прямо под потолком.

Козловые краны приспособлены для выполнения трех рабочих операций. По мостовому пролету перемещается грузовая тележка, к которой крепятся необходимые приспособления для конкретной манипуляции, например, крюк, траверс или магнит. Крановое оборудование оснащено также механизмами, обеспечивающими подъем грузов и движение тележки или самой установки.

Иногда применяются полукозловые установки, отличие которых состоит в разных уровнях укладки рельсов. С помощью балочной конструкции происходит равномерное распределение веса грузов, что устраняет опасность переворачивания козловых и мостовых кранов.

Устройство козловых установок

Технические характеристики грузоподъемного оборудования зависят от конструктивных особенностей модели и ее назначения. Среди общих характеристик КК общего назначения можно выделить:

Устройство козловых кранов

- грузоподъемность – она изменяется в диапазоне от 3 до 50 т;

- длину мостового пролета – от 9 до 32 м;

- подъемную высоту – от 6 до 9 м;

- скорость перемещения крана – более 30 м/мин.;

- диапазон температур – от -40 до +40 градусов.

Среди основных узлов козлового крана можно назвать:

- мостовой пролет, состоящий из металлических ферм;

- грузовую тележку, передвигающуюся по мосту;

- массивные опоры с 1 или 2 стойками;

- платформы к опорам для передвижения;

- узлы и механизмы, которые используются для подъема или перемещения груза.

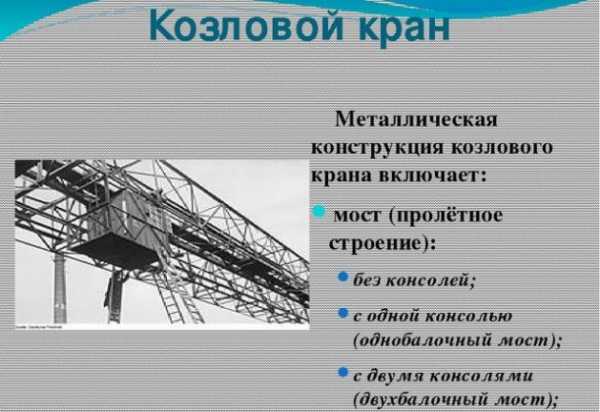

Козловой кран 12,5 тонн с отечественным редуктором — схема

Количество балок

Конструкция козлового крана включает мостовую или пролетную часть, состоящую из одной или двух балок. Пролетная часть сваривается из металлических ферм. Краны грузоподъемностью до 10 т оборудованы только одной балкой. Они бывают с ферменным или трубчатым сечением. Преимущества первых:

- в простоте монтажа;

- удобстве обслуживания;

- доступности компонентов;

- низкозатратной эксплуатации.

Металлическая конструкция козлового крана

Более высокая нагрузка требует двух балок. Двухбалочные крановые установки с коробчатым сечением характеризуются:

- надежностью и прочностью конструкции;

- высокими эксплуатационными качествами;

- неизменным показателем грузоподъемности на протяжении всего пролета;

- компактными габаритами, что позволяет снизить затраты на транспортировку.

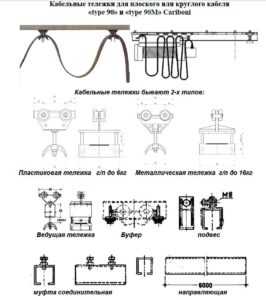

Виды грузовых тележек

Несомненно, грузовые тележки – важная часть кранового оборудования.

Технические характеристики кабельной тележки крана

Они бывают следующих видов:

- монорельсовыми, недостаток которых состоит в низкой устойчивости их положения и быстром износе;

- двухрельсовыми, которые иногда дополняют монорельсовой кареткой;

- канатными тележками – из-за ускоренного износа каната они используются нечасто;

- самоходными тележками, передвигающимися по направляющим – они более востребованы.

Механизмы, использующиеся для подъема груза, могут устанавливаться либо непосредственно на самоходную тележку, либо на мосту, стационарным способом, если речь идет о канатных тележках.

Другие узлы и приспособления

Передвижение крановой техники обеспечивается с помощью одноколесных или балансирных тележек, соединенных с опорами и работающих от электродвигателей.

Ход лебедки обеспечивается шкивом с желобом или с помощью нарезного барабана. Второй тип более надежен, однако он увеличивает массу и габариты лебедки.

Пульт управления козлового крана

Управлять козловым краном можно различными способами:

- с помощью дистанционного пульта;

- методом радиоуправления;

- проводным способом;

- из кабины оператора;

- для многих моделей возможны два типа управления.

Разновидности козлового оборудования

Имея одинаковую принципиальную схему устройства, козловые краны обладают некоторыми конструктивными особенностями, которые зависят от их назначения. Козловые и мостовые краны бывают общего и специального назначения, а также применяющиеся для строительно-монтажных работ.

Козловое оборудование, относящееся к категории общего назначения, используется при выполнении погрузочно-разгрузочных и подъемных операций на открытых площадках. Обычно оно оборудовано крюковыми приспособлениями и имеет грузоподъемность до 32 т.

Монтажные установки отличаются более высокими техническими характеристиками:

Общие сведения о кранах

- длиной пролета – до 80 м;

- высотой подъема груза – до 30 м;

- значительной грузоподъемностью – до 400 т.

Козловые краны такого типа используются в монтаже разнообразных сборных конструкций.

КК специального назначения приспособлены для выполнения работ по обслуживанию гидротехнического оборудования, контейнерных терминалов, сборке судов. Они оборудованы грузовыми подвесками для предотвращения раскачивания груза. Многие модели имеют два подъемных механизма, что значительно ускоряет работу.

Козловые краны могут быть с ручным или электрическим управлением. Грузоподъемность козловых установок ручного управления обычно не превышает 20 т. Подъемные характеристики электрических установок гораздо выше:

- для однобалочного – до 32 т;

- двухбалочного – до 50 т.

Они могут работать в огнеопасной зоне. Кроме того, использование электрического крана позволяет значительно сэкономить время работы.

В зависимости от количества консолей различают одноконсольные краны и двухконсольные. Есть и бесконсольные установки. Консолью называют конец пролетной балки, выходящей за опоры.

Применение козлового оборудования

Козловые краны имеют неоспоримые преимущества, благодаря которым находят широкую сферу применения во многих отраслях хозяйства:

Больше информации о козловом кране

- при перегрузочных работах в складских помещениях;

- при монтаже гражданских и промышленных объектов;

- погрузочно-разгрузочных процессах в порту и на железной дороге;

- на лесозаготовках;

- в цехах промышленного производства;

- монтажных работах на строительной площадке;

- обслуживании гидротехнических объектов;

- на заводах по производству ЖБИ;

- при проведении ремонта технического оборудования больших размеров.

Крановое оборудование козлового типа отличается многофункциональностью, длительным эксплуатационным сроком, высокой производительностью, а также более умеренными ценами, по сравнению с гусеничными или башенными. Благодаря этим качествам оно заслужило широкую популярность в мире.

Видео по теме: Козловой кран г/п 65т К-651 — устройство простыми словами

avtokrany.guru

Приводы рабочих механизмов козловых кранов

Строительные машины и оборудование, справочник

Категория:

Козловые краны

Приводы рабочих механизмов козловых кранов

В козловых кранах обычно применяют типовые приводы, электрооборудование и кабины управления, разработанные применительно к мостовым кранам. Однако не всегда учитывают специфику козловых кранов, обусловленную преимущественно работой их на открытом воздухе, наличием консолей у мостов значительной длины и большей ветровой нагрузкой на кран, а также повышенным расположением центров давления и масс.

Механизмы передвижения козловых кранов выполняют только о раздельным приводом. Необходимости применения каких-либо дополнительных синхронизирующих устройств у кранов общего назначения не имеется. Это объясняется также и относительной сложностью и низкой надежностью таких устройств.

Следует отметить, что предлагаемая иногда для козловый кранов простейшая система синхронизации (путем электрического согласования роторов) в данном случае будет неэффективна. Причиной этого является работа приводов как в двигательном, так и в тормозном (при попутном ветре) режимах. Вместе с тем практически после каждого тормозного процесса синхронизация двигателей будет нарушаться, и при электрическом рассогласовании их роторов около 180° во время пуска двигателей неизбежно возникают сильные толчки.

Характерной особенностью работы механизмов передвижения козловых кранов являются значительные ветровые нагрузки, составляющие (при q — 90 Па) 200 … 350 Н на 1 т массы крана, что существенно превосходит сопротивление от трения (70 … 100 Н/т). Другой особенностью этих механизмов является значительная (в 2 … 3 раза и более) разница между вертикальными нагрузками на противоположные опоры, что обусловлено наличием консолей пролетного строения.

Исходя из этого следует в первую очередь выбирать число приводных колес; оно должно быть всегда не менее половины общего числа колес. При этом должны быть выполнены определенные условия.

Значения и определены с учетом действия на кран горизонтальных нагрузок, причем принято, что последние приводят к уменьшению нагрузок на колеса.

Невыполнение этого условия приведет к тому, что ходовые колеса на менее нагруженной опоре будут при движении против ветра пробуксовывать.

Для обеспечения сцепления необходимо выполнять все ходовые колеса приводными, что одновременно приводит к снижению нагрузок от перекоса и повышению эксплуатационной надежности механизма передвижения. Это особо целесообразно для быстроходных интенсивно эксплуатируемых кранов, для которых также рекомендуется учитывать и пусковые инерционные нагрузки. Однако при этом увеличиваются сложность и стоимость как ходовой части крана, так и его электрооборудования.

Для относительно мало загруженных кранов, если условие (10) не может быть выполнено, допускается ограничение передвижения крана с грузом на консоли.

Иногда для улучшения сцепления предусматривают дополнительную нагрузку ходовых колес, для чего в полостях стоек опор или на стяжках размещают балласт из гравия или бетона.

Выбор мощности приводных электродвигателей. Как правило приводные двигатели должны обеспечивать длительную работу в заданном цикле при ветре давлением q = 60 Па, действующем вдоль подкрановых путей, и уклоне путей 1,5%. В то же время двигатели должны иметь достаточную мощность, чтобы работать в течение короткого времени (5…10 мин), при ветре давлением Ч = 90 Па и уклоне 3%.

В обоих случаях направление действия ветра совпадает с направлением подъема подкрановых путей; учитывается также возможное 10 %-ное падение напряжения питающей сети.

Результаты замеров, неоднократно проводившихся на эксплуатируемых кранах, показали, что отклонения сопротивлений роторных цепей бывают весьма значительными. В среднем отношение между эквивалентными сопротивлениями двигателей противоположных опор составляет 1,4…1,6, у некоторых кранов 2,0…2,2. Такие отклонения объясняются различной длиной роторных проводов противоположных опор, неисправностями контактов и др. Это обусловливает существенно различные моменты, развиваемые фазными двигателями.

Отклонения в диаметрах ходовых колес противоположных опор, практически достигающие 2…3 мм, незначительно сказываются на распределении загрузки между двигателями. Для уменьшения степени различия в загрузке следует уравнивать сопротивления роторных цепей двигателей противоположных опор; кроме этого, необходим и тщательный надзор за состоянием контактов аппаратов управления, включенных в роторные цепи.

Так как полностью исключить все факторы, вызывающие отклонения, практически невозможно, в роторных цепях желательно предусматривать дополнительные невыключаемые резисторы сопротивлением 2…2,5 Rp. Наличие таких резисторов существенно уменьшает различие в загрузке фазных электродвигателей.

Так как двигатели всегда рассчитывают на значительную ветровую нагрузку, смягчение их характеристик не отразится сколько-нибудь существенно на скорости передвижения крана.

При соблюдении указанных условий для расчета коэффициент неравномерности загрузки фазных двигателей можно принимать Y = 0,85 … 0,90. При отсутствии невыключаемых резисторов или невозможности обеспечения регулярного контроля за состоянием роторных цепей этот коэффициент следует снижать до 0,60… 0,70, что равносильно требованию существенного увеличения мощности устанавливаемых двигателей.

В настоящее время в отечественной практике механизмы передвижения козловых кранов оснащают преимущественно фазными электродвигателями с неавтоматическим управлением.

Короткозамкнутые двигатели находят применение лишь в некоторых моделях козловых кранов малой грузоподъемности (3,2…5,0 т) и при скорости передвижения не свыше 0,83 м/с.

Необходимость значительного повышения установленной мощности двигателей механизмов передвижения, рассчитываемых на относительно редко действующую ветровую нагрузку, приводит к тому, что при отсутствии ветра и полностью введенных пуско-регулирующих резисторах, кран быстро разгоняется до полной скорости.

При обычно используемых системах управления регулирование скорости передвижения практически возможно только в результате повторных импульсных включений. Это затрудняет управление краном, снижает его производительность и резко уменьшает долговечность элементов приводов.

Для устранения этих недостатков созданы различные усовершенствованные системы управления приводами; ряд таких устройств внедрен в настоящее время и в отечественной практике.

Как правило, механизмы передвижения комплектуют электрогидравлическими или электромагнитными тормозами, автоматически накладывающимися при отключении приводных двигателей.

Ветер давлением 125 Па действует редко; при меньшем ветре или его отсутствии наложение тормозов Сопряжено с чрезмерно быстрой остановкой, препятствующей нормальной эксплуатации крана. Поэтому, как правило, краны работают с сильно ослабленными тормозами. Очень часто тормоза полностью бездействуют или вообще приведены в негодность. Эксплуатация кранов с такими тормозами опасна и на практике является основной причиной угона кранов даже при действии относительно слабого ветра.

Имеются также случаи работы кранов с различными усилиями затяжки тормозов противоположных опор, что приводит к возникновению значительных нагрузок от перекоса. Устранить этот недостаток можно только применением систем, обеспечивающих плавное и, желательно, избирательное торможение.

Нерационально устраивать систему торможения так, чтобы она обеспечивала плавную остановку крана во всем диапазоне ветровых нагрузок. Это объясняется тем, что такая система будет сложной по конструкции и трудоемкой в эксплуатации. Поэтому целесообразно проектировать систему торможения так, чтобы она обеспечивала достаточно плавную остановку крана при ветре давлением 30 … 60 Па. При большем ветре можно допустить резкую остановку крана, соответствующую срабатыванию тормозов, рассчитанных на удерживание кранов на месте.

Таким образом, в зависимости от места установки крана плавная его остановка будет обеспечена в пределах 90 … 98% общего времени работы.

Рассмотрим некоторые системы и устройства, повышающие плавность пуска и торможения и применяемые в выпущенных за последние годы козловых кранах.

Для кранов К-6Б, ККС-10, передвигающихся со скоростью 0,5 … 0,66 м/с, по данным А: В. Харлампиева, часто хороший эффект дает размещение на быстроходном валу дополнительного маховика. Это практически возможно только при механизмах, снабженных двигателями с пс = 1000 об/мин. Диаметры маховиков составляют 350 … 450 мм, их масса 35 … 50 кг. При этом маховой момент маховика составляет 70 … 90 % приведенного махового момента механизма передвижения и крана, что обеспечивает соответствующее увеличение времени разгона-торможения. Опыт эксплуатации показывает, что такое увеличение (до 5 с) благоприятно сказывается на работе крана, позволяя, в частности, работать с тормозами, отрегулированными в соответствии с инструкцией по эксплуатации.

На рис. 82 показан маховик механизма передвижения 10 т крана К-6Б, скрепленный с внешней обоймой упругой муфты. Этот механизм снабжен двигателем MTF-211-6 мощностью 7,5 кВт при 930 об/мин; скорость передвижения крана 0,6 м/с; его масса около 43 т.

При четырехдвигательном приводе механизма передвижения без каких-либо существенных усложнений электросхемы могут быть осуществлены ступенчатые пуск и торможение. Вторая пара двигателей может включаться вручную или автоматически с помощью реле времени.

Первую пару тормозов регулируют на момент, соответствующий давлению ветра 30 … 50 Па: вторая пара тормозов включается через 2 … 4 с тогда, когда при нормальных условиях движения кран должен остановиться, или, по крайней мере, скорость его сильно снизится.

Для интенсивно работающих кранов при установке маховиков следует проверить двигатели на нагрев.

Хорошие результаты дали попытки оснащения механизмов передвижения козловых кранов электромагнитными порошковыми тормозами [14]. Такие устройства значительно компактнее обычных индукционных тормозов; вместе с тем они обеспечивают достаточно плавную остановку механизма; колодочные тормоза здесь используют в качестве стопорных.

Момент, развиваемый тормозом, мало зависит от частоты вращения двигателя; его можно регулировать в широких пределах, изменяя силу тока возбуждения, что и позволяет плавно останавливать кран.

Рис. 82. Маховик механизма передвижения крана К-6Б

Порошковые тормоза вследствие инерции магнитного поля также смягчают пусковые толчки.

Были попытки применения в механизмах передвижения козловых кранов систем динамического торможения. Однако, несмотря на усложнение схемы, такие системы не обеспечивали плавного пуска и движения на сниженной скорости.

На ряде крупных козловых кранов с четырехдвигательным приводом применена разработанная ВНИИПТМАШЕМ схема со встречным включением двигателей. В период пуска или для снижения скорости движения крана два привода работают в двигательном режиме и два — в режиме динамического торможения с питанием статорной обмотки постоянным током. Скорость передвижения здесь снижается в 6 … 10 раз. Остановка крана осуществляется методом динамического торможения. Необходимого снижения скорости и интенсивности торможения достигают соответствующим подбором двигательных и тормозных характеристик. Применение схемы несколько усложняет электрооборудование-крана; однако несомненным ее достоинством является то, что она работает на типовом электрооборудовании.

Известны и другие системы управления фазными электродвигателями механизмов передвижения козловых кранов — например, тиристорный привод с импульсным управлением в цепи выпрямленного тока роторов. Несмотря на хорошие технические показатели (глубокое регулирование скорости с жесткими характеристиками, плавное торможение и др.) таких систем, для их работы необходимо нестандартное оборудование, которое существенно усложняет электросхему крана. Поэтому до настоящего времени эти системы практического применения не нашли.

Для приводов с короткозамкнутыми двигателями может быть рекомендовано в первую очередь применение маховиков; интерес представляют попытки использования гидромуфт, наряду с маховиками довольно широко применяющихся за рубежом в аналогичных приводах.

Использование двух- и более скоростных короткозамкнутых двигателей затруднено необходимостью смягчения толчков, возникающих в момент переключения скоростей. Разработанные для этого специальные системы управления довольно сложны и их изготовление весьма ограниченно.

Механизм передвижения грузовой тележки. При проектировании приводов этих механизмов учитывают сопротивления от трения в ходовых колесах, ветра и уклона подтележечных направляющих. Для тележек с канатным механизмом передвижения в расчет принимают также нагрузки и сопротивления от перекатывания по блокам тяговых и подъемных канатов, которые определяют по известным методикам.

Механизмы передвижения самоходных грузовых тележек имеют обычно 50 % ведущих ходовых колес. При этом, как показывает

практика эксплуатации, всегда обеспечивается сцепление ходовых колес, необходимое для нормальной работы механизма.

Двигатели механизма передвижения тележки должны обеспечивать работу с номинальным грузом при ветре давлением 90 Па и наклоне направляющих, равном 1/2 максимального. Двигатель на нагрев проверяют при давлении ветра в 60 Па и уменьшенных на 40% (по сравнению с предыдущим случаем) сопротивлениях от наклона направляющих и трения в канатных блоках. Массу груза принимают равной 0,60, 0,80 и 1,0 номинальной массы соответственно для легкого, среднего и тяжелого режимов работы.

Очевидно, максимальный момент, развиваемый двигателем (с учетом возможного падения напряжения питающей сети и примерно 30% запаса), должен быть достаточен для преодоления максимально возможных суммарных сопротивлений (давление ветра принимают равным 90 Па). Тормоз должен удерживать тележку при наличии максимальных нагрузок и сопротивлений и ветре давлением 125 Па.

Какие-либо специфические требования к приводам механизмов передвижения грузовых тележек отсутствуют; в них обычно применяют обычной электрооборудование мостовых кранов. В необходимых случаях можно использовать описанные устройства и схемы.

Читать далее: Системы токоподвода козлового крана

Категория: – Козловые краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

История компании | КранСтройМонтаж

Нам есть, чем гордиться!

Более 45 лет в производстве кранов!

Более 1 800 выполненных проектов!

1972 год – первый козловой кран.

История производства кранов берет свое начало в 1972 году. Именно в этом году на базе производственных мощностей РемСельМаш в городе Вологда было организовано крупнейшее на северо-западе производство козловых кранов и выпущены первые 9 козловых кранов К6-Б.

Кран К6-Б имел грузоподъемность до 10 тонн, пролет до 25 метров и консоли до 6,3 метров.

1976 год – начато производство кранов КС-12,5.

Начато производство новой линейки кранов КС-12,5, благодаря чему грузоподъемность была увеличена до 12,5 тонн.

1982 год – модернизация крана КС-12,5 – выпущен кран КС-1,5/20.

Начат выпуск кранов КС-12,5/20 – грузоподъемность увеличена до 20 тонн.

1988 год – выпуск новой модели крана – козловой кран КК.

Завод начал выпуск кранов КК-16/20 с максимальной грузпоодъемностью 20 тонн.

Основное отличие – мост имеет постоянную грузоподъемность, обеспечивая её в том числе и на всей длине консолей. Кроме того, появилась возможность реализации механизма поворота крюка, управляемого из кабины, что позволило уменьшить трудотраты стропальщиков и снизить риск травматизма на производстве.

1989 год – выпущен 1000-ный козловой кран.

Завод с каждым годом наращивает объемы производства и уже в 1989 был выпущен 1000-ый козловой кран, который был смонтирован в городе Омск.

1993 год – начат выпуск мостовых кранов.

Завод стремится расширить ассортимент выпускаемой продукции и в 1993 году осваивает выпуск мостовых кранов.

1994 год – козловой кран КК с подвижной кабиной.

Освоено производство кранов КК с подвижной кабиной.

1997 год – начат выпуск двухбалочных кранов.

Потребности заказчиков постоянно росли и для решения новых задач был разработан и выпущен новый вид козлового крана – двухбалочный решетчатый козловой кран.

Он позволил повысить грузоподъемность крана до 50 тонн сохранив на высоком уровне надежность и долговечность конструкции.

Область применения кранов расширяется. Краны выпускаются практически для любых отраслей промышленности – перегрузка ж/д контейнеров, металлургия, химическая промышленность, строительство тоннелей метро и многие другие.

2009 год – краны для олимпийский объектов Сочи.

Изготовлены и переданы заказчику специальные козловые краны для строительства сводов тоннелей для прокладки новых дорог в Сочи при подготовке к Олимпиаде 2014.

2016 год – запуск производства лёгких козловых кранов.

В 2016 году мы разработали проект легкого козлового крана. Отличительной чертой стало применение вместо решетчатой конструкции двутавровой пролетной балки и облегченных опор, что значительно снизило капиталовложения в проекты наших заказчиков.

2017 год – сертификация взрывобезопасного исполнения, мостовых двухбалочных кранов грузоподъемностью до 30 тонн и запуск проекта смотровых тележек.

Этот год ознаменовался сразу тремя нововведениями:

- мы запустили проект смотровых тележек и катучих балок для мостовых сооружений, изготовили и передали заказчику первые партии продукции;

- мы сертифицировали мостовые двухбалочные краны грузоподъемностью до 30 тонн;

- мы сертифицировали мостовые краны в пожаробезопасном и взрывобезопасном исполнении для применения в атомной, нефтеперерабатывающей и химической промышленности.

Итоги нашей работы:

– выпущено козловых кранов – 1 712 единицы;

– выпущено мостовых кранов – 151 единица.

– география поставок:

с запада на восток – от Дзержинск (Беларусь) до Красногорска;

с севера на юг – от Мурманска до Балканабата (Узбекситан).

– широкий ассортимент кранов и оборудования:

- краны козловые легкие до 10 тонн;

- краны козловые решетчатые однобалочные до 20 тонн;

- краны козловые решетчатые двухбалочные до 50 тонн;

- краны мостовые однобалочные подвесные и опорные до 10 тонн, в том числе во взрывобезопасном и пожаробезопасном исполнении;

- смотровые тележки и катучие балки.

– надежность – наши краны работают десятилетиями не требуя значительных капиталовложений в ремонт.

Мы продолжаем развитие!

Мы уверенно смотрим в будущее!

Мы строим надежное оборудование!

kranvologda.ru

Основные параметры козловых кранов

Строительные машины и оборудование, справочник

Категория:

Козловые краны

Основные параметры козловых кранов

К основным параметрам козловых кранов помимо грузоподъемности относятся пролет, рабочие вылеты консолей, высота подъема захватного органа над уровнем головок подкрановых рельсов, а также скорости рабочих движений. Существенное значение имеют также размеры, определяющие условия транспортирования груза от консолей к пролетной части: у кранов с двухстоечными опорами это расстояние в свету между стойками опоры, в значительной мере зависящее от опорной базы, а у кранов с одностоечными опорами — расстояние от грузовой подвески до передней грани опорной стойки. Для устойчивого передвижения кранов по крановым путям должно быть обеспечено определенное отношение пролета к колесной базе. Ширина ходовых тележек и нижних частей крана определяет возможные пределы приближения к подкрановым путям штабелей груза, транспортных средств, сооружений и наземного оборудования. Имеет значение также и уровень расположения выступающих элементов ходовой части. Вертикальные нагрузки на ходовые колеса крана, в значительной мере определяющие расходы на сооружение и эксплуатацию подкрановых путей, также должны быть включены в число основных параметров козловых кранов.

Рис. 5. Схема установки крана на складе

Типовая схема установки козлового крана на объекте наиболее распространенного вида — складе, обслуживаемом железнодорожным и автомобильным транспортом, приведена на рис. 5. Пролет L определяется, как правило, планировочными условиями объекта; необходимой вместимостью склада, размерами пропарочных камер для изготовления железобетонных изделий и т. п.

Вылет консолей LK целесообразно принимать исходя из условия равенства моментов от подвижной нагрузки в пролете и у опор. Однако вылет должен обеспечить складирование груза и беспрепятственное безопасное обслуживание транспортных средств. Во всех случаях, в соответствии с требованиями Правил Госгортехнадзора, расстояние между выступающими частями крана и наземными предметами или транспортными средствами на высоте 2,0 м от уровня земли должно быть не менее 700 мм, на высоте более 2 м — не менее 400 мм. Вместе о тем эти части не должны выступать за линию предельного габарита, установленного ГОСТ 9238—73. Вылет консолей должен быть достаточным для перекрытия всей ширины вагона или платформы безрельсового транспортного средства (2,5…3,3 м). При перегрузке крупноразмерных грузов, например железнодорожных контейнеров массой 5 и 20 т, часто бывает достаточным, если вылет будет на 150…250 мм превышать расстояние от опор подкранового рельса до центра вагона.

Обычно для обслуживания железнодорожных вагонов достаточно иметь вылет 4,2…4,5 м; при работе с крупнотоннажными контейнерами минимально допустимый вылет 3,4…3,6 м. _Вылет консолей должен составлять 0,20…0,30 пролета. Рекомендуется избегать увеличивать вылет консолей, так как при этом резко возрастают их прогибы, что может потребовать дополнительного усиления моста. Помимо этого при выходе груза на такую консоль бывает трудно обеспечить необходимый запас сцепления у ходовых колес противоположной опоры.

Высота подъема определяется из условия, что зазор между транспортируемым грузом и наземными предметами должен быть не менее 0,5 м. При работе с железнодорожным транспортом высота подъема должна составлять не менее 8 м; у кранов, используемых для перегрузки контейнеров, ее следует увеличивать до 9 м. В большинстве случаев высота подъема 9… 10 м бывает достаточной как для обслуживания транспортных средств, так и для штабелирования грузов. Иногда, например, для кранов лесных складов ее принимают по наибольшей допустимой высоте складирования 16 м.

Расстояние в свету между стойками опор должно обеспечивать возможность перемещения без разворота наиболее часто транспортируемых грузов и разворотом — грузов всех видов, для работы с которыми предназначен кран.

Следует иметь в виду, что разворот груза на весу, даже при наличии приводного поворотного устройства, увеличивает длительность перегрузочного цикла. Для ручного разворота длинномерных .грузов массой более 5 т необходимо не менее двух человек. Чтобы избежать разворота грузов над железнодорожными платформами и в особенности полувагонами, расстояние между стойками должно быть достаточным для перемещения на необходимой высоте поперечно расположенного груза (рис. 6, в). Груз, подвешенный на свободно вращающемся крюке, при проходе через опору может самопроизвольно развернуться. Поэтому для интенсивно эксплуатируемых кранов расстояние между стоиками необходимо назначать исходя из наибольшего размера груза (например, диагонали пакета или контейнера). Зазор между грузом и стойками опор должен‘быть не менее 500 мм. Это же относится и к тем случаям, когда приходится разворачивать груз в пролете или под консолями.

Рис. 6. Минимальные расстоянии между грузом и стойками опор

Аналогично обеспечивают и наименьшее допустимое расстояние между грузовой подвеской и передней гранью опорной стойки у крана с одностоечными опорами (рис. 6, б). Здесь размеры опорной базы определяют исходя из условия беспрепятственного перемещения крана по путям, а также необходимости обеспечения примерного равенства вертикальных нагрузок на ходовые колеса. Следует максимально ограничивать ширину ходовых тележек ТТ~нижних частей кранов. Выступающие части механизмов передвижения, в том числе корпуса редукторов и зубчатые венцы ходовых колес, не должны располагаться ниже головки рельса. Опыт показывает, что более низкое расположение этих элементов резко увеличивает опасность их загрязнения и поломок.

Для выбора скоростей движения можно использовать общие указания, приведенные в технической литературе. При этом следует учитывать также безопасность работы, удобство управления, требуемую точность установки груза.

На производственных объектах (сборочных площадках, открытых полигонах по изготовлению железобетонных изделий и т. п.), где работающие на технологических операциях люди не могут следить за перемещением крана, при отсутствии ограждений подкрановых путей скорость передвижения крана не должна превышать 1 м/с. Это относится и к кранам с управлением из кабины. Однако для складов и площадок, где находится не-13 большое число рабочих, непосредственно связанных с перегрузочными операциями, такое ограничение отсутствует. Предельная скорость передвижения грузовой тележки у,пах должна назначаться с учетом протяженности ее рабочего хода, ограниченного длиной моста, обычно связанной с пролетом крана.

Для кранов тяжелого режима работы значения ушах могут быть увеличены на 20…25%. При относительно ограниченной высоте подъема груза нецелесообразны скорости подъема более 0,25…0,50 м/с. Это обусловливается также тем, что дальнейшее повышение скоростей подъема груза ведет к необходимости установки электродвигателей повышенной мощности, в результате чего увеличиваются масса и размеры грузовой тележки, а также сечения кабелей токоподвода грузовой тележки и крана. Скорости подъема и горизонтального передвижения груза ограничиваются еще и требованиями точности работы. Предельные значения номинальных рабочих скоростей, при широко применяемых в настоящее время системах приводов, не оснащенных дополнительными средствами регулирования, рекомендуется принимать по табл. 3. В ней приведены также значения ускорений

(замедлений) рабочих движений, которые рекомендуется учитывать при проектировании систем управления приводами. Скорости крана должны обеспечивать его рабочий цикл, определяемый техническим заданием, а также расчетной производительностью крана.

Основные параметры крюковых кранов общего назначения среднего режима работы регламентированы ГОСТ 7352—81, распространяющимся как на краны с электрическими талями грузоподъемностью 3,2…12,5 т, так и на краны с грузовыми тележками грузоподъемностью 8…32 т и пролетами 12,5…32 м.

Зарубежные краны с грузовыми тележками изготовляют в основном по индивидуальным заказам. Находят применение преимущественно краны с однобалочными трубчатыми мостами решетчатой конструкции и подвесными двухрельсовыми грузовыми тележками. Грузоподъемность таких кранов доходит до 40 т, а пролеты — до 90 м. Скорости подъема груза 0,33…0,66 м/с, а передвижения крана и тележки — до 2 м/с.

Читать далее: Расчетные нагрузки и условия устойчивости козлового крана

Категория: – Козловые краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Добавить комментарий