Как делают рвд – станок, комплектующие, пресс, бизнес план, технология производства рукавов высокого давления РВД

Изготовление рукавов высокого давления: 4 этапа производства РВД

Рукав высокого давления РВД — это гибкая часть трубопровода, которая используется в гидравлических коммуникациях для стыковки подвижных элементов и подвода к ним рабочих жидкостей (машинное масло, смазки и т. д.). Из названия понятно, что такие изделия способны выдерживать высокие показатели давления. Они способствуют снижению вибрационных воздействий на конкретные детали гидроконструкций.

Технология производства РВД зависит от типа изделия и его характеристик

Разновидности РВД

Самые простые, с конструктивной точки зрения, рукава высокого давления представляют собой шланги, оснащённые стальной оплёткой. Такие изделия являются неармированными, однако, за счёт оплётки способны выдерживать большое давление рабочей среды. Помимо этого, существуют и другие РВД, на которые стоит обратить внимание.

Рукав в оплётке. Отличается высоким коэффициентом гибкости, что позволяет использовать такой РВД практически во всех современных гидравлических конструкциях.

- внутренний;

- средний;

- внешний.

Обратите внимание! Шланги в оплётке способны функционировать в тяжёлых эксплуатационных условиях. Температурный диапазон таких изделий составляет от −70 до +70 °C.

Резиновые шланги состоят из нескольких слоев разных материалов, это придает изделию высокую прочность

Резиновый спиральный шланг. Основная функция такого приспособления заключается в подаче рабочих жидкостей (эмульсий или масел). Доставка рабочих жидкостей производится там, где их подача сопровождается импульсами. С конструктивной точки зрения, такие рукава являются более сложными, чем предыдущий тип. Рассмотрим основные конструктивные элементы, которые входят в состав таких шлангов:

- внешняя проволочная спираль;

- проволочная спираль, располагающаяся внутри шланга;

- текстильная прослойка;

- резиновая прослойка;

- непосредственно текстиль.

Сложность конструкции этого РВД позволяет ему осуществлять ещё одну важную функцию — отвод статического электричества, которое возникает в гидравлических конструкциях.

Политетрафторэтиленовый (ПТФЭ). Такие изделия отличаются резистентностью к агрессивным химическим соединениям. Как правило, они используются в конструкциях со средними показателями давления.

Рукав из термопласта. Внешняя прослойка такого изделия изготавливается из устойчивых к температурным колебаниям материалов. РВД такого типа способны выдерживать температуру от −40 до +100 °C. Кроме этого, он обладает высокими прочностными характеристиками.

- изделия, оснащённые металлическими навивками;

- изделия с оплёткой из металла.

Рукава в оплетке — наиболее популярный тип подобных изделий

Кроме вышеуказанных типов РВД, существуют и другие, однако, они имеют узкоспециальную эксплуатационную область и применяются очень редко.

Конструктивные особенности рукавов высокого давления

На сегодняшний день наиболее распространёнными считаются РВД с оплёткой. Рукава высокого давления состоят из отдельных конструктивных элементов. Рассмотрим три основные части, которые включают в себя эти приспособления:

- сильфонная часть;

- оплётка;

- наконечник.

Сильфонная часть — это гибкий отрезок трубопровода, который отличается своим ребристым исполнением. Существует несколько вариантов классификации сильфонных гофротрубок. В зависимости от структуры сильфонные трубки подразделяются на 2 типа:

- состоящие из одного слоя;

- двухслойные.

Кроме этого, сильфонные трубки разделяют ещё по одному важному параметру — форма рёбер. В зависимости от формы рёбер сильфонные трубки могут быть 2 типов, а именно:

- параллельные;

- винтовые.

Оплётка — конструктивный элемент большинства шлангов высокого давления, который является металлической проволокой, усиливающей прочностные характеристики рукавов.

Полезная информация! В соответствии с нормами толщина проволоки, которая используется для оплётки РВД, должна быть не менее 0,3 мм. Одна полоса оплётки, как правило, включает в себя от 6 до 12 проволочных нитей.

Рукава оснащаются разными типами наконечников для соединения с различным оборудованием

Помимо усиления прочностных характеристик РВД, оплётка также позволяет им выдерживать более высокие показатели давления во время эксплуатации.

Наконечник — это конструктивный элемент рукава высокого давления, который выполняет соединительные функции. Наконечник представляет собой штуцер (в некоторых случаях гайку) и используется для стыковки РВД с остальными частями коммуникации.

Достоинства РВД

Рукава высокого давления отличаются от обычных труб, которые используются в гидравлических коммуникациях, поэтому необходимо знать их отличительные черты. Рассмотрим основные технические характеристики шлангов высокого давления:

- все конструктивные элементы, которые входят в состав шлангов высокого давления отличаются хорошей устойчивостью к коррозийным воздействиям и агрессивным химическим веществам. Благодаря этому их можно использовать в системах, где в качестве среды выступают различные жидкости;

- внутренний и наружный слои РВД обладают хорошей сопротивляемостью к воздействию низких, а также высоких температур. РВД можно использовать в тяжёлых эксплуатационных условиях;

- ещё одним достоинством этих изделий является высокий коэффициент гибкости;

- как правило, фитинги и опрессовка шлангов, которые используются в системах с высокими показателями давления, отличаются хорошим качеством;

- высокое качество уплотнительных элементов, используемых при монтаже РВД, тоже является залогом надёжности;

- хорошая резистентность к механическим воздействиям.

Такие изделия пользуются популярностью в различных эксплуатационных сферах. Рассмотрим некоторые из них:

- металлургия;

- нефтяная отрасль;

- химические производства;

- строительная сфера.

Процесс производства рукавов включает в себя несколько этапов, последовательность которых строго соблюдается

Изготовление рукавов высокого давления — серьёзное мероприятие, которое проходит в 4 этапа:

- Подготовительный этап.

- Обжим.

- Испытания РВД.

- Нанесение специальной маркировки.

Подготовка к изготовлению шлангов высокого давления

Перед тем как приступить к изготовлению рукавов высокого давления РВД, необходимо произвести подготовительные работы. Подготовка к производству РВД включает в себя:

- подбор конструктивных элементов для выполнения таких шлангов;

- настройка производственного оборудования.

Важно! Соединительные элементы (фитинги) для шлангов высокого давления подбираются в зависимости от показателя сечения изделия. От этого геометрического параметра также зависит выбор переходных элементов и разного рода адаптеров.

Далее необходимо ориентируясь на размеры фитинга, подобрать специальные детали — кулачки для обжима. После подготовки обжимных кулачков производится настройка обжимного пресса на нужный диаметр. Следующий этап — подготовка обрезного станка и обрезка рукава высокого давление. Это необходимый процесс, посредством которого получают изделия необходимой длины.

Срез, выполненный при помощи такого станка, получается максимально ровным, что является очень важным для дальнейших манипуляций. В случае необходимости торцы РВД дополнительно зачищаются.

При необходимости выполняется зачистка рукава на специальном окорочном станке

Затем необходимо удалить со шланга наружный слой, который состоит из резины. Удаление резиновой прослойки выполняется до оплётки посредством специального станка, который называется окорочным. Не для всех типов шлангов требуется зачистка резины (например, для рукавов 2SN).

Параллельно с удалением резинового слоя собирается муфта ниппельного типа. Далее, эту соединительную деталь надевают на шланг высокого давления, а затем вставляются фитинги необходимых размеров, подобранные ранее для конкретного РВД. В конце производится установка обжимных кулачков в обжимной аппарат. Таким образом, выполняются подготовительные работы к производству рукавов высокого давления.

Обжим

После того как подготовительные работы позади, можно приступать непосредственно к производству рукавов высокого давления РВД. Основным этапом изготовления этих изделий является обжим, который проводится на специальной аппаратуре, а именно — обжимных станках. Перед началом обжима рекомендуется проверять оборудование на исправность. На сегодняшний день существует два варианта обжима РВД:

- продольный метод;

- поперечный метод.

Продольный. Этот вариант обжима РВД применяется, как правило, в более развитых европейских странах, однако, и в России он также встречается. Продольный метод производства позволяет получить обе разновидности этих изделий (оплёточные и навивочные). Технология производства в этом случае подразумевает использование муфты, которая имеет кольцевые зубцы. Кольцевые зубцы располагаются с обратной стороны детали, что позволяет крепко зафиксировать шланг при обжиме.

При помощи процедуры обжима на рукава устанавливаются необходимые фитинги

Высокий показатель герметизации достигается посредством механического воздействия на шланг. РВД, полученные таким методом, как правило, используются в гидравлических конструкциях, которые отличаются высокими показателями давления.

Поперечный. Отечественное производство рукавов высокого давления в большинстве случаев подразумевает использование второго метода — поперечного. Такой способ позволяет изготавливать изделия оплёточного вида. Технология такого способа подразумевает подготовку специальных обжимных муфт, которая предварительно обрабатывается на станке. Эта обработка позволяет удалить прослойку резины с её поверхности. После этого производится непосредственно поперечный обжим. Кулачки обжимного типа, в которых фиксируется шланг, сжимают его и в результате на поверхности шланга образуется узор, напоминающий ступени.

Полезная информация! РВД, которые получают посредством поперечного метода, отличаются демократичной стоимостью и используются в конструкциях, где рабочая среда находится под давлением не более 12 МПа.

Испытания и нанесение маркировки

Испытания являются необходимым этапом изготовления РВД. Это связано с тем, что готовая продукция должна в обязательном порядке проверяться на качество. Такая проверка позволяет своевременно выявить некачественные шланги. Рукава высокого давления должны соответствовать существующим государственным стандартам.

Перед началом испытательных работ, как правило, готовые изделия надувают. Это необходимо для того, чтобы очистить их от пыли, грязи и других инородных элементов. После продувки шланга, его подключают к необходимой испытательной аппаратуре, которая отвечает за подачу рабочей среды под давлением, превышающим нормальное эксплуатационное примерно в 2 раза. Во время проведения испытаний в качестве рабочей среды используется масло или же вода. Если шланг выдержал необходимое давление и на нём не проявилось трещин или других дефектов, то тогда он считается пригодным к использованию. После проведения проверки, шланг опять прочищают с помощью воздуха.

На последнем этапе на рукава наносится специальная маркировка. После нанесения маркировки готовые изделия сортируются и упаковываются для хранения или транспортировки.

trubamaster.ru

Рукава высокого давления – применение, типы, стандарты, изготовление

Рукавами высокого давления мы начали заниматься во времена, когда российская промышленность переживала своё новое рождение и становление. Прошло немало времени, ООО «Гидросистема» успела стать лидером на рынке, но РВД — по-прежнему остаётся товаром стратегическим и доверять его поставки можно лишь единицам. Логика проста — рукав высокого давления — товар, можно сказать, копеечный, но от правильного выбора поставщика зависит: будете ли вы ритмично работать и зарабатывать или понесёте убытки из-за простоя.

Что же такое РВД (рукав высокого давления)

Ключевое свойство РВД — гибкость. Это трубопровод, обладающий гибкостью, используемый для транспортировки жидкостей (это может быть вода, масло, смазка, гликоль, эмульсии) с целью передачи рабочего усилия.

Ни одна гидравлическая система не способна существовать без РВД: где-то требуется соединить две движущиеся части гидросистемы, где-то по инженерным соображениям гибкий рукав подойдёт лучше негибкого трубопровода — вариантов множество.

Внешний вид у РВД примитивен, это шланг, оборудованный соединительными фитингами. В действительности же — РВД — сложнейшая конструкция. Две и более трубки помещены одна в другую. Каждая из трубок имеет армирование (усиление) с помощью текстильных а чаще металлических оплёток или навивок. Количество вложенных друг в друга армированных трубопроводов может достигать шести: чем больше, тем на большее давление рассчитан рукав.

Применение РВД

Проще сказать, где не применяются РВД — они применяются почти в любом секторе экономической жизни:

-

рукава высокого давления для сельхоз техники (комбайны, трактора, прицепные конструкции)

-

рукава высокого давления для дорожной и строительный техники (автогрейдеры, бульдозеры, краны, экскаваторы, погрузчики)

-

рукава высокого давления для грузовых автомобилей

-

рукава высокого давления для подъемно-транспортной техники и оборудования (это и складская техника и строительная техника)

-

рукава высокого давления для лесозаготовительной техники

-

рукава высокого давления для буровых машин и техники

-

рукава высокого давления для железнодорожного транспорта

Отдельно можно отметить все множество РВД применяемых в профессиональном промышленном гидравлическом оборудовании.

Группы и стандарты РВД

В 1997 году в Европе были приняты основополагающие стандарты EN 857 и EN 853. На данный момент Россия безусловно входит в плеяду стран, на территории которых используются общепринятые всеевропейские стандарты РВД.

EN 853, EN 857 — рукава высокого давления с металлическими оплетками (оплеточные РВД)

EN 856 — рукава высокого давления с металлической навивкой (навивочные РВД)

EN 853 регламентирует существование четырёх основных видов оплёточных рукавов: 1ST, 2ST, 1SN, 2SN.

1ST, 2ST — изготавливают с одной или двумя оплётками из покрытой латунью проволоки. 1SN, 2SN — отличаются единственным параметром — последний (наружный, защитный) слой резины намного тоньше чем у 1ST, 2ST, что делает его удаление необязательным при монтаже металлических наконечников (фитингов).

Рукава высокого давления российского производства, изготовляемые по суверенным стандартам ГОСТ 6286-73 крайне близки к европейским и могут быть совместимой заменой. Главной проблемой адаптации наших стандартов к европейским (и наоборот) является различие систем измерения: у нас — метрическая, у них английская (дюймы). Например рукав DN 12 имеет DN (диаметр условного прохода) отнюдь не 12.0, а 12,7 мм. При этом большинство прочих параметров стандартов — комплементарны.

За годы работы ООО «Гидросистема» выработала проверенные временем подходы адаптации стандартов — что позволяло нашим клиентам «оживлять» самую экзотическую технику: советскую, российскую, импортную.

Стандарт EN 857 — стандарт производства РВД для кранов. Их особенность — меньший радиус изгиба — не случайно в обиходе их называют «компактными» или «компакт».

EN 856 — навивочные рукава, их так же как и оплёточных четыре типа:

-

4SP — четыре спиральных навивки стальной проволоки, давление — среднее

-

4SH — имеет четыре навивки из проволоки особой прочности, давление — высокое

-

R12 — имеет четыре навивки, тяжелый рукав, предназначен для продолжительных работ в условиях высоких температур и средних давлений;

-

R13, R15 — многоспиральный (преимущественно шестинавивочный) РВД для наиболее тяжелых рабочих сред, имеет повышенный срок службы, используется при самых высоких давлениях, больших нагрузках.

Опираясь на нашу практику, можно отметить, что самыми популярными рукавами группы являются 4SP и 4SH. Первый РВД можно назвать самым популярным в группе. Он недорог и универсален. А вот 4SH — рукав высокого давления, который применяется в серьёзной североамериканской и японской технике — CATERPILLAR, HITACHI, KOMATSU, CASE. Мы являемся единственными прямыми поставщиками этих рукавов в России со всеми последствиями — вы получаете минимальную цену, оперативную поставку со склада в России.

Что делать если…

Течь или разрыв рукава — вещь действительно неприятная, а иногда и в буквальном смысле трагичная. От качества рукавов, используемых на вашей технике напрямую зависит экономика а иногда жизни людей.

Именно поэтому важно найти правильного поставщика (а не перепродавца) качественных и недорогих РВД. Мы с радостью готовы вам помочь — на нашем складе в Москве всегда в наличие огромный запас РВД самого различного назначения.

Многолетний опыт работы и тысячи клиентов позволили нам до идеала отработать логистики. Поэтому если вам нужны: рукава высокого давления (РВД) в Москве и любом регионе России, Казахстана и Белоруссии — обращайтесь к нам.

Изготовление рукавов

У вас редкая или импортная техника и вы нигде не можете найти рукав для неё — с вероятностью в 99% у нас он есть. Но если действительно, по какой-то причине готового решения нет — наше производство РВД (рукавов высокого давления) вам поможет.

Мы часто сталкиваемся с ситуацией, когда владельцы импортной дорожной, строительной, промышленной техники терпят убытки из-за простоя. Дилеры и сервисные центры не спешат с ремонтом а иногда и физически не могут быстро доставить запасной РВД из-за того что находится он за океаном.

Мы изготовляем рукава высокого давления на заказ. Изготовленные нами РВД полностью соответствуют исходным стандартам поскольку только мы имеем возможность использовать при производстве оригинальные комплектующие. Кроме того, у нас возможен ремонт РВД и замена РВД.

С ростом количества импортной техники в России наше производство получает все больше и больше заявок. Клиенты объясняют это тем, что изготовленные «Гидросистемой» рукава ничем не уступают оригинальным импортным, а в большинстве случаев превосходят по эксплуатационным показателям.

Изготовление РВД у нас — это действительно недорогое и технически грамотное решение.

gidrosystema.ru

Инструкция по изготовлению и обжиму РВД

Производство рукавов высокого давления как и арматуры к ним подчинено международным стандартам, например, SAEJ1273 и DIN2066.2002-10. Данные стандарты дают общие рекомендации о конструкции фитингов и утверждают присоединительные размеры фитингов, определяют возможные варианты сопряжений. В своем большинстве шланги, фитинги и обжимные муфты разных производителей не являются взаимозаменяемыми. Они имеют практически одинаковую конструкцию и размеры, но максимальное качество готового РВД производители гарантируют только при использовании комплектующих одной марки и соответствующей серии. В некоторых случаях производители допускают перекрестное использование арматуры других компаний после проведения соответствующих тестов.

Следующие рекомендации помогут Вам произвести правильный обжим РВД.

Подбор шланга для изготовления РВД

Основные определения, типы и маркировка рукавов высокого давления, а также методы подбора гидравлических шлангов Вы можете найти на странице Правильный выбор и установка рукавов высокого давления

Выбор фитингов для РВД

На выбор фитингов влияют порты, к которым будет подключаться шланг, и страна происхождения. Несмотря на многочисленные попытки стандартизации и рационализации типов соединений, все еще существует множество систем соединений благодаря национальным и международным стандартам, и даже в силу индивидуальных требований конкретных клиентов или сегментов рынка. Обычно для гидравлических систем используются пять основных систем фитингов, хотя полный их список намного длиннее.

Основные системы сопряжений:

- Германия – (DIN)

- Великобритания – (BSP)

- Франция – (GAS и метрическая)

- Северная Америка – (SAE)

- Япония – (JIS)

Чтобы обеспечить долгую службу и работу без утечек, при проектировании необходимо учитывать модель фитинга и тип уплотнения. Обычно фитинги идентифицируются по внешнему виду, поверхности/типу уплотнения или по типу/форме резьбы. Руководство по идентификации фитингов, которое поможет Вам также идентифицировать тип резьбы и уплотнения можно найти на нашем сайте Идентификация типа фитинга.

Настоятельно рекомендуется использовать фитинги и пресс-втулки одного производителя и типа, соответствующего данному шлангу. Информацию о применяемых типах шлангов и соответствующей им арматуре можно найти в каталогах производителей шлангов и арматуры. Кроме того у любого производителя арматуры можно получить Таблицы обжима РВД. В таблицах указано, какие пресс-втулки и фитинги необходимо применять для той или иной серии шланга, а также рекомендуемый размер обжима пресс-втулки, т.е. наружный диаметр втулки после опрессовки. Таблицы обжима некоторых производителей вы можете найти на нашем сайте или запросить в офисе компании Дизель-сервис Петрозаводск.

Определение необходимой длины отреза шланга

Определение длины шланга в сборе производится в зависимости от типа установленных фитингов:

Для вычисления необходимой длины отреза шланга производим замер длины “С” фитингов. “С” – это размер от точки измерения длины рукава в сборе до упорного буртика на фитинге.

Также при расчете длины отреза шланга необходимо учитывать величину “L3” – удлинение готового РВД за счет удлинения пресс-втулок в процессе обжима. Данная величина эмпирическая и определяется опытным путем. Обычно общее удлинение РВД в сборе для 1- и 2-оплеточных шлангов лежит в пределах 0,5Dу – 1,5Dу, а для 3- и 4-оплеточных шлангов 0,3Dу – 1Dу, где Dу – условный проход шланга.

Таким образом, длина отреза шланга рассчитывается по формуле:

Lh = L-C1-C2-L3, где:

- Lh – длина отреза шланга,

- L – длина РВД в сборе по каталогу,

- С1 – длина плеча фитинга 1,

- С2 – длина плеча фитинга 2,

- L3 – удлинение, которое образуется при обжиме втулок.

Для производственных линий по изготовлению рукавов высокого давления стандартом DIN2066.2002-10 установлены следующие предельные отклонения длин РВД в сборе:

Длина шланга в сборе, мм | Отклонение длины в мм для размеров РВД | |

До 25 мм | Свыше 25 мм | |

До 630 | + 7 | + 12 |

Свыше 630 до 1250 | + 12 | + 20 |

Свыше 1250 до 2500 | + 20 | + 25 |

Свыше 2500 до 8000 | + 1,5% | |

Свыше 8000 | + 3% | |

Отрезание необходимой длины шланга

Любые шланги обычно хранятся в бухтах. Для хранения и разматывания гидравлических и пневматических рукавов удобно применять стойки с вращающимися корзинами типа CR-6 CR-7 D-Hydro OY. Такие стойки удобны тем, что в непосредственной близости от мастера и от отрезного станка могут быть расположены сразу несколько наиболее распространенных шлангов. Корзины располагаются друг над другом, что способствует максимальной экономии рабочего пространства. www.dhydro.com.ru

Для отрезания гидравлических шлангов используются специальные отрезные станки типа CM-70 CM-100 с ротационным лезвием (гладким или зубчатым).

Перед тем как отрезать необходимую длину шланга убедитесь, что шланг в начале бухты имеет ровный срез, металлические оплетки не поржавели и внутренняя трубка не имеет повреждений.

! Важно: При отрезании шланга необходимо контролировать, чтобы срез был строго перпендикулярен оси шланга, при этом достигается максимальная площадь контакта пресс-втулка – шланг.

При отрезании происходит местный нагрев металлических оплеток и внутренней трубки шланга с оседанием резиновый пыли на стенках внутренней трубки. Всю грязь необходимо удалить. При работе необходимо контролировать, чтобы лезвие отрезного станка было острым, притупленное лезвие дает больший местный нагрев.

! Нельзя применять абразивные круги для отрезания РВД, прежде всего это связано с большим количеством абразивных частиц, попадающих в шланг.

Зачистка наружного и внутреннего слоя резины на шланге

Обычно 3-х, 4-х, 6-и навивочные шланги требуют зачистки наружного, а иногда и внутреннего слоя резины, в зависимости от применяемых типов фитингов. Необходимость зачистки указывается в каталогах на продукцию, а также в таблицах обжима. Также для навивочных шлангов существуют так называемые “No-Skive” системы, когда втулка имеет специальную конфигурацию, не требующую предварительной зачистки РВД, например некоторые серии фитингов Tieffe и Parker.

При необходимости производите зачистку наружного слоя шланга при помощи специального окорочного станка HS-50 с соответствующим рабочим органом. Длина зачистки наружного слоя указана в Таблицах обжима. Зачистка по глубине производится до металлических оплеток насколько это возможно без повреждения оплеток.

При установке фитингов с двойным замком типа Interlock аналогичным образом производится зачистка внутреннего слоя резины с использованием соответствующего рабочего органа для HS-50. Длина зачистки внутреннего слоя также указана в Таблицах обжима. Направление вращения ножа при зачистке спиральных (навивочных) РВД всегда должно совпадать с направлением навивки, в противном случае произойдет повреждение металлического корда. Не забывайте менять напраление вращения ножа при переходе от зачистки наружного слоя к зачистке внутреннего слоя.

! Важно. Аккуратно и постепенно производите регулировку ножей рабочих органов HS-50, чтобы не произошло “закусывание” шланга. Будьте особенно бдительны при зачистке РВД из Юго-Восточной Азии, они не отличаются стабильностью размеров, поэтому “закусывание” шланга может происходить при зачистке шлангов, нарезанных с одной бухты.

! Недопустимо использование абразивных и зубчатых инструментов для зачистки наружных и внутренних слоев РВД. После зачистки наружных и внутренних слоев необходимо обязательно очистить рукав от остатков резиновой стружки.

Нужно помнить, что неправильно выбранная длина зачистки может привести к преждевременному выходу РВД из строя:

- если длина зачистки меньше рекомендуемой, то возможно вырывание фитинга из шланга вследствие уменьшенной площади контакта втулка-шланг;

- если длина зачистки больше рекомендуемой, то происходит повреждение металлических оплеток вследствие действия окружающей среды.

Установка обжимных втулок на шланг

На шланги, не требующие зачистки (NO-Skive), пресс-втулка устанавливается до упорного буртика. На шланги, требующие зачистки (Skive), пресс-втулка устанавливается до замка так, чтобы оставался зазор равный по ширине замку фитинга. Если арматура и шланг правильно подобраны, и соответствуют заявленным стандартам, то сборка не требует чрезмерных усилий.

Некоторые рукава высокого давления, произведенные по ГОСТ, имеют больший наружный диаметр по сравнению с РВД стандарта DIN. Такие шланги не рекомендуется применять совместно со втулками DIN. В случаях крайней необходимости использования рукавов ГОСТ, необходимо произвести частичную зачистку наружнего слоя на глубину минимальную, но достаточную для установки втулки DIN.

Кроме того необходимо соответствующим образом скорректировать размер обжима РВД из таблицы. Для сочетаний шланг ГОСТ и втулка DIN желательно использовать метод контроля калибрами, т.к. метод контроля измерением даст большую погрешность.

Установка фитингов

При установке фитинга всегда контролируйте, чтобы замок пресс-втулки строго совпадал с пазом замка на фитинге.

Фитинги с пластиковым стопорным кольцом необходимо собирать аккуратно, чтобы не повредить кольцо. Поврежденное стопорное кольцо необходимо заменить и проконтролировать, чтобы после установки фитинга в шланг оно плотно прилегало к пресс-втулке, препятствуя ее перемещению до момента обжима шланга.

Для упрощения процесса установки фитингов хвостовую часть фитинга – ниппель можно смазывать мыльным раствором или специальным маслом, химически совместимым с материалом внутренней трубки шланга. Старайтесь использовать минимально необходимое количество смазки для сборки РВД.

При сборке РВД с фитингами Interlock необходимо также внимательно контролировать положение втулки на шланге и взаимное расположение замков на пресс-втулке и фитинге. Сборка некоторых РВД с фитингами Interlock вручную без использования пневмотолкателя может быть достаточно трудоемкой и есть риск установить фитинг не до конца. Чтобы избежать этого используйте простой прием:

- установите втулку до конца без фитинга и отметьте положение ее края, поставив точку на поверхности шланга

- установите фитинг и проконтролируйте, чтобы положение втулки на шланге не изменилось, замки втулки и фитинга полностью совпадали

При больших объемах производства рукавов высокого давления желательно использовать пневмотолкатель для установки фитингов, он увеличивает скорость сборки РВД и качество обжима, т.к. при сборке РВД воздействует на внутреннюю трубку шланга с минимальным, но достаточным усилием без ударных нагрузок.

Важно! Всегда контролируйте, чтобы втулка с фитингом были установлены на шланг до конца. При неполной установке уменьшается площадь контакта сопряжений втулка-шланг и фитинг-шланг, что может привести к вырыванию фитинга из шланга или прорыву рабочей жидкости между ниппелем фитинга – «ершиком» и внутренней трубкой шланга.

Если Вы используете арматуру азиатского происхождения, то проверяйте совместимы ли фитинг и втулка до установки их на шланг. Бывают ситуации, когда диаметр замка на фитинге больше диаметра отверстия замка на втулке. В этом случае придется вынимать установленный фитинг из шланга для его замены, а эта операция может быть затруднительной.

Нельзя использовать РВД, если после обжима замок фитинга и втулки не совпадают – это приведет к вырыванию фитинга из шланга в процессе его работы под нагрузкой и создаст опасность для окружающих. Такой шланг должен быть отбракован. www.dhydro.com.ru

Для многих рукавов высокого и низкого давления производителем техники предусматривается установка защиты на шланг, препятствующей его разрушению от внешних воздействий: абразивного трения, высокой температуры и огня, химических веществ и действия окружающей среды. В зависимости от назначения защита может быть выполнена в виде спиралей металлических или пластмассовых, силиконовых или тканевых чехлов. Здесь надо отметить, что спирали и силиконовые рукава устанавливаются на готовый РВД, а вот некоторые виды текстильной защиты необходимо устанавливать перед процессом обжима РВД, так как край защиты зажимается под пресс-втулку. При данном способе установки очень важно, чтобы край защиты заходил под втулку только до первого ободка на втулке. Нарушение этого правила снижает срок службы РВД. Для упрощения процесса сборки РВД удобнее устанавливать текстильную защиту на готовый РВД при помощи дополнительных обжимных колец из алюминия, которые устанавливаются поверх основной пресс-втулки.

Иногда производителем техники предусмотрена установка специальных шлангов с особыми свойствами, например серия РВД Parker Tough Cover и Super Tough абразивная стойкость их верхнего слоя в сотни раз может превышать стойкость обычных шлангов при одинаковом наружном диаметре. Замена таких рукавов на обычные РВД с внешней защитой не всегда возможна.

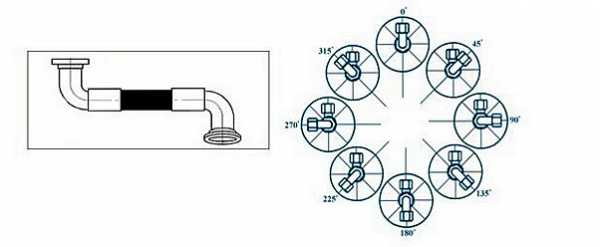

Определение углов установки фитингов

В случае, когда оба фитинга на рукаве высокого давления имеют угол искривления отличный от нуля, необходимо определить их взаимное расположение по отношению друг к другу. В соответствии с DIN2066.2002-10 угол между фитингами определяется следующим образом: Если дальний от Вас фитинг расположить изгибом строго вверх, то при повороте ближнего к Вам фитинга по часовой стрелке получится угол взаимного расположения фитингов, который и указывается в технических заданиях на изготовление РВД.

Необходимо помнить, что от правильности установки угла зависит срок службы РВД, т.к. отклонение угла установки приводит к возникновению дополнительных нагрузок на шланг – скручиванию, а навивочные шланги довольно плохо работают на скручивание. При сборке РВД также желательно, чтобы направление и плоскость рабочего изгиба РВД совпадали с естественным направлением и плоскостью изгиба шланга. Шланг хранится в бухтах и имеет естественный изгиб, а совпадение плоскостей и направлений рабочего и естественного изгибов способствует более долговечной работе РВД.www.dhydro.com.ru

Максимальное отклонение установки угла между фитингами не должно превышать ±5° в соответствии с DIN2066.2002-10

Выбор и установка обжимных кулачков

Выбираем и устанавливаем необходимые обжимные кулачки в станок в соответствии с инструкцией к обжимному оборудованию. Выбор комплекта кулачков производится исходя из необходимого размера обжима, который указан в таблицах обжима. Таблицы обжима можно получить у производителей или продавцов арматуры. Каждый производитель выпускает свои таблицы обжима, их схожесть условна, поэтому желательно использовать данные из таблиц именного того производителя, чью арматуру Вы используете.

Размер кулачка, его номер, указан на торце. После определения размера обжима выбирается ближайший номер кулачков меньше необходимого размера обжима. Например, размер обжима по таблице 23,7 мм, ближайший размер кулачков будет 22 (Yeong Long) или 23 (D-Hydro OY) в зависимости от производителя оборудования, тогда для получения заданного размера обжима на дисплее необходимо установить следующие значения: www.dhydro.com.ru

- Yeong Long: 22 (номер кулачка) + 1,7 (значение на дисплее) = 23,7 мм

- D-Hydro OY: 23 (номер кулачка) + 0,7 (значение на дисплее) = 23,7 мм

После установки комплекта кулачков и настройки размера обжима устанавливаем конец РВД с фитингом и втулкой в станок и производим обжим. При установке фитинга в кулачки необходимо контролировать, чтобы пресс-втулка была полностью покрыта кулачками и установлена глубже торца кулачков на несколько миллиметров. В противном случае при обжиме втулка удлиняется и на торце втулки образуется наплыв, при этом замок не полностью закрывается. Также в процессе установки нужно быть внимательным, чтобы не зажать гайку фитинга.

Отдельно необходимо отметить особенности обжима одночастных фитингов производства Parker и Manuli, это связано с тем, что у данных производителей втулка и фитинг представляют собой одно целое. Такие фитинги устанавливаются в кулачки так, чтобы линия на втулке совпадала с передним торцом обжимных кулачков. После правильного обжима на границе этой линии образуется наплыв как показано на рисунке.

Неправильный выбор размера обжимных кулачков может привести к раскалыванию втулки. Если размер установленных кулачков меньше чем это необходимо, то на поверхности пресс-втулки возникают большие продольные наплывы металла с высокой концентрацией напряжений, по которым втулка может расколоться в процессе дальнейшего обжима или уже в процессе эксплуатации. Раскалывание втулки в процессе эксплуатации приводит к вырыванию фитинга из шланга, потере масла и возможным травмам для окружающих. При правильном подборе кулачков продольные наплывы ровные и имеют малую высоту.

При неправильном подборе арматуры, размера обжима или некачественном шланге (арматуре) в процессе обжима может быть слышен хруст в шланге, который хорошо ощущается на ощупь. Наличие хруста свидетельствует о перерезании оплеток внутренними гранями втулки. В этом случае необходимо проверить качество комплектующих, особенно шланга и размеры обжима.

Такие РВД должны быть отбракованы оператором станка по косвенному признаку (хруст) еще на стадии обжима до выяснения причины брака.

Контроль правильности обжима измерением

После обжима измерьте диаметр втулки в двух плоскостях посредине ее длины так чтобы губки штангенциркуля или микрометра не касались наплывов на поверхности втулки. Диаметры втулки в ее начале, ближе к фитингу, середине или в конце могут незначительно отличаться, поэтому в качестве среднего значения диаметра принимают диаметр посредине длины втулки.

Предельные отклонения диаметра обжатой втулки от табличного +0….-0,2 мм. Если табличное значение не достигнуто, повторите обжим, уменьшая диаметр обжима с шагом 0,1 мм до достижения заданного значения.

После получения необходимого размера произведите операцию обжима второго фитинга и также произведите замер полученного диаметра. Возможно, потребуется дополнительная корректировка размера обжима. Далее можно обжимать серию РВД с выборочным контролем размеров втулок.

Не обжимайте повторно пресс-втулку по наплывам от первого обжима.

Правильный выбор размера обжима обеспечивает максимальную силу сцепления втулки и шланга, а также лучшее уплотнение между внутренней трубкой шланга и ниппелем фитинга. На рисунках видно, что в процессе обжима шланга происходит уменьшение внутреннего диаметра ниппеля на фитинге. Изменение внутреннего диаметра ниппеля в определенных пределах также является косвенным подтверждением правильности обжима.

При контроле правильности обжима методом изменения необходимо помнить, что у всех составных частей шланга и арматуры есть собственные допуски на каждый размер. В таблице представлены значения предельных отклонений параметров одного из итальянских производителей РВД и арматуры:www.dhydro.com.ru

| Параметр | Предельные отклонения |

| Внутренняя трубка (наруж. диаметр) | ±0,2 мм |

| Металлическая оплетка (наруж. диаметр) | ±0,4 мм |

| Наружный слой резины (наруж. диаметр) | ±0,5 мм |

| Втулка (толщина стенки) | ±0,1 мм |

| Ниппель фитинга (наруж. диаметр) | ±0,1 мм |

| Диаметр обжима | +0,0 -0,2 мм |

Из таблицы понятно, что суммарный допуск для цепи размеров может быть больше предельных отклонений для табличных значений диаметра обжима, поэтому предпочтительнее пользоваться методом контроля с помощью проходных и непроходных калибров для проверки правильности обжима.

Контроль правильности обжима калибрами

Метод контроля основан на изменении внутреннего диаметра ниппеля в процессе обжима, что является косвенным доказательством достаточного усилия в сопряжении втулка-шланг-ниппель. Используйте калибры соответствующего типа в зависимости от типа фитинга мультиспиральные и Intrlock, в зависимости от типа РВД оплеточные и навивочные. Каждый производитель рекомендует использовать свои калибры, т.к. они могут отличаться по размерам. При этом все калибры имеют сходную конструкцию: рукоятку, проходную и непроходную части для контроля внутреннего диаметра ниппеля. Размеры калибров для контроля обжима РВД некоторых производителей можно найти на нашем сайте www.dhydro.com.ru.

После обжима РВД в соответствии с рекомендациями и достижении табличного размера обжима проверьте его правильность при помощи калибра. Вставьте «Непроходной» калибр в ниппель как показано на рисунке. Конец непроходной части калибра должен остановиться приблизительно на середине длины ниппеля, в таком случае необходимое сжатие достигнуто. Если непроходная часть калибра не задерживается, то произведите повторный обжим, уменьшая диаметр с шагом 0,1 мм до достижения необходимого размера.

Далее вставьте «Проходной» калибр в ниппель, он должен без усилий входить в ниппель до конца. Это свидетельствует, что размер обжима оптимален и ниппель фитинга не «пережат». Далее можно продолжать изготавливать серию РВД с выборочным контролем необходимой частоты.

Если «Проходной» калибр задерживается внутри ниппеля, то это свидетельствует, что фитинг «пережат». В таком случае сильно уменьшается внутренний диаметр ниппеля, что вызывает перепад давления в этой области, а также изменение расхода рабочей жидкости (дросселирование), а это может неблагоприятно сказаться на работе исполнительных механизмов.

Если один из компонентов: фитинг, втулка, шланг изменен (другая партия или другой производитель), то необходимо обязательно повторно проверить правильность обжима измерением и «проходным» и «непроходным» калибрами.

Необходимо отметить, что метод контроля калибрами успешно можно применять в основном при использовании фитингов европейского производства. Это связано с тем, что многие азиатские производители фитингов не регламентируют предельные отклонения на внутренний диаметр ниппеля или намеренно делают слишком большую толщину стенки ниппеля. Таким образом, большинство европейских калибров просто не влезают в отверстие ниппеля азиатских фитингов.

Испытание РВД

Испытание готовых РВД под давлением может быть обусловлено требованиями заказчика с целью проверки качества компонентов и соответствия РВД заявленным рабочим характеристикам.

Испытания производятся в соответствии со стандартом ISO 1402:2009 «Рукава рукава в сборе резиновые и пластмассовые. Гидравлические испытания», а также ISO 7751 1991/2011. Проверочное давление при испытаниях должно в два раза превышать максимальное рабочее давление, указанное на шланге. Испытания проводятся на специально оборудованных стендах с защитными экранами и системой контроля давления.

Необходимо помнить, что на шлангах указано как рабочее давление, так и разрывное. При подборе РВД по давлению необходимо руководствоваться только рабочим давлением. Разрывное давление является справочной величиной. Испытания разрывным давлением являются разрушающими и использовать РВД после таких испытаний нельзя.

Очистка внутренней трубки РВД

В процессе отрезания шланга, а также после установки фитинга с использованием смазки, внутри шланга могут оставаться частицы резиновой и металлической пыли, стружки и смазки. Данное явление неблагоприятно сказывается на работе гидравлических компонентов и может вызвать их преждевременный выход из строя.

Для очистки готовых РВД используются специальные пыжи, которые проталкиваются по внутренней трубке шланга при помощи сжатого воздуха, а также активная пена и специальные растворители. После очистки концы готового РВД должны быть закрыты пластмассовыми пробками или термоусадочными полиэтиленовыми заглушками.

Объемы выборки для контроля качества партии РВД

При серийном производстве нет возможности проверять все изготовленные РВД, поэтому в зависимости от объема партии производится выборка и полная проверка на соответствие всем требованиям для следующего количества готовых РВД:

| Объем партии | Выборка для проверки | Дефекты для принятия партии | Дефекты для отказа партии |

| 5 и менее | все | 0 | 1 |

| от 6 до 8 | 5 | 0 | 1 |

| от 9 до 15 | 8 | 0 | 1 |

| от 16 до 150 | 13 | 0 | 1 |

| от 151 до 280 | 20 | 0 | 1 |

Например: если партия 150 шт., то необходимо проверить 13 случайных РВД из всей партии. Если дефектов не обнаружено, то принимается вся партия, если обнаружен хотя бы один дефект, то вся партия проверяется полностью. Отбракованные РВД должны храниться отдельно с последующим уничтожением или переработкой в зависимости от сложности дефекта.

Получить консультацию наших специалистов по любым вопросам вы можете по телефону +7 (8142) 78-04-08, 76-48-33, 76-41-50

dhydro.com.ru

Рукава высокого давления | Термины | Стандарты

Компания ООО “Дизель-сервис” на протяжении многих лет занимается производством и поставкой рукавов высокого давления (РВД) от ведущих мировых производителей гидравлики таких как: Parker, Dunlop Hiflex, Specma, IMM, Veba, Verso, Alfagomma. Накапливая опыт и знания в этой области Мы всегда помогаем клиентам сделать правильный выбор и даем подробные рекомендации по установке и эксплуатации шлангов.

Терминология по шлангам и фитингам

Выбор необходимой комбинации шлангов и фитингов обычно выполняется на завершающем этапе проектирования гидравлических систем, и часто его важность упускается из виду и недооценивается. Однако, верно подобранное сочетание фитингов и шлангов крайне важно для общей функциональности и долгой службы всей системы в целом.

Нижеследующие рекомендации и справочные данные помогут Вам сделать правильный выбор шлангов и фитингов а также расскажут о важных аспектах безопасного использования рукавов высокого давления в сборе.

Шланг

Обычно резиновый шланг представляет собой трубку из экструдированной синтетической резины назначение которой – удерживать рабочую жидкость внутри шланга. В силу упругих свойств каучука необходим усиливающий слой вокруг трубки, который позволяет ей выдержать внутреннее давление. Усиливающий слой (слои) может быть из текстиля или стали (или и то идругое). Для защиты этих внутренних слоев от воздействия внешних условий вокруг усиливающего слоя предусмотрено покрытие из синтетической резины. Рукава со стальным армированным слоем делят на два типа: первый с металличекой оплеткой, второй с металлической навивкой. Первые применяются в гидропроводах с относительно невысоким давлением (до 25 МПа) и там, где требуется меньший радиус изгиба рукава. Вторые используются в технике, работающей на давлении 30-40 МПа, в гидравлических системах с постоянными циклическими нагрузками. Именно эти два основных типа РВД используются в строительно-дорожной, коммунальной, лесной и другой специализированной технике. Также рукава высокого давления могут быть специальными и универсальными. Гидравлические универсальные рукава способны транспортировать жидкости и газы, температура которых составляет от -40°С до +100°C. Рукава специальные более надежные и крепкие. Они намного устойчивей к влиянию климата, механическим повреждениям, внутренним и внешним факторам, а также к влиянию низких или высоких температур.

Рукава высокого давления в сборе. Установка РВД в сборе

Сборка шлангов и фитингов в единую деталь – ответственный процесс, который должен выполняться только профессиональным персоналом, строго соблюдающим инструкции по сборке. Неправильно собранные фитинги могут вырваться из шланга и привести к серьезным телесным повреждениям, ущербу имуществу из-за неконтролируемого движения шланга, пожару или взрыву жидкости, вытекающей из него. Для достижения максимально безопасной и долгой службы, шланг в сборе должен эксплуатироваться с определенными ограничениями. Эти ограничения в каталогах на продукцию тех или иных брендов, а также регламентируются такими государственными и учрежденческими стандартами и спецификациями, как ISO 17165-2, SAE J1273 или EN982.

Рабочее давление РВД

Шланги и фитинги должны подбираться таким образом, чтобы указанное для них максимальное рекомендованное рабочее давление было равно или выше, чем максимальное давление в системе. Импульсное или пиковое давление в системе должны быть ниже максимального рабочего давления для РВД в сборе. Импульсное или пиковое давление обычно можно измерить только при помощи чувствительных электрических приборов, которые измеряют и показывают значения давления с миллисекундными интервалами. Механические манометры давления показывают только средние значения и не могут применяться для измерения импульсного или пикового давления.

Контрольные испытания под давлением

Эти испытания обычно проводятся по запросу клиента по методике, определенной стандартом ISO 1402. Испытания должны проходить при нормальной температуре окружающей среды на стенде с использованием воды или другой подходящей жидкости. Шланг в сборе подвергается давлению на период от 30 до 60 секунд; испытательное давление в 2 раза выше рабочего давления шланга в сборе. Не должно наблюдаться утечек или потерь давления. Полный отчет об испытаниях предоставляется клиенту вместе со шлангом в сборе.

Разрывное давление

Большинство шлангов европейских производителей имеют коэффициент безопасности по давлению 4:1, это означает, что разрывное давление = в 4 раза выше указанного максимального рабочего давления. Значения разрывного давления предназначены только для производственных испытаний – никогда нельзя выбирать шланг, ориентируясь на разрывное давление.

Совместимость с жидкостями

РВД в сборе (внутренняя трубка, внешнее покрытие и фитинги) должны быть химически совместимы как с жидкостями, транспортирующимися по шлангу, так и с окружающей средой. В таблицах химической стойкости в каталогах обычно приведена только стойкость внутренней трубки шланга к определенной жидкости. Таблицы химической стойкости РВД

Диапазон температур

Во избежание ухудшения свойств резиновых шлангов необходимо убедиться, что как постоянные так и временные температуры жидкостей и окружающей среды не превышают пределов, указанных для шланга производителем. Температуры ниже и выше рекомендованных значений оказывают негативное воздействие на рукав высокого давления и могут привести к отказу РВД или утечке жидкости. Низкие и высокие температуры также влияют на механические свойства РВД, что должно учитываться при проектировании систем.

Типоразмер шланга

Сила, которая передается посредством жидкости под давлением, зависит от давления и скорости потока. Размер компонентов должен быть подобран так, чтобы избежать перепадов давления и старения шлангов в результате тепловыделения или чрезмерной скорости потока. Для измерения типоразмеров своих шлангов компания Parker использует международно-признанные шаблоны. Типоразмер указывается по внутренней трубке шланга, а не по наружному диаметру.

Радиус изгиба шланга

Минимальный радиус изгиба шланга означает минимальный радиус, с которым можно изогнуть шланг по всей длине при работе под максимальным допустимым рабочим давлением. Радиус изгиба не указывает на гибкость шланга. Значения радиуса изгиба, приведенные в каталоге, основаны на международных или внутренних спецификациях Parker, и были получены в результате строгих импульсных испытаний шлангов в сборе. Изгиб шланга с радиусом меньше минимального радиуса изгиба ведет к потере механической прочности и, следовательно, к возможному отказу шланга. Между фитингом и точкой начала изгиба должен быть прямой участок минимальной длиной, равной 1,5 наружного диаметра шланга (D).

Прокладка шлангов в сборе

Прокладка шлангов сборе должна осуществляться так, чтобы избежать каких бы то ни было повреждений шлангов в результате растяжения, сжатия, перегибов или трения об острые края, что необходимо для обеспечения максимально продолжительной и безопасной службы шланга.

Хранение шлангов и фитингов

Необходимо иметь систему контроля старения, которая обеспечивает использование шланга до истечения его срока хранения. Срок хранения – это период времени, в течение которого шланг сохраняет свои свойства, необходимые для использования его по назначению. Шланги должны храниться, с использованием принципа FIFO («первым поступил – первым выбыл»), где за основу принимается дата производства шланга или шланга в сборе. Срок хранения оптовых партий шланга или шлангов в сборе с трудом поддается определению, так как множество факторов могут оказывать негативное воздействие на пригодность шланга. В Европе правила, которым необходимо следовать, изложены в стандарте DIN20066:2002-10 и EN853-EN857 (“Правила техники безопасности при работе с гидравлическими шлангами в сборе”), ссылки на них даны в публикации Торговой Ассоциации. Выдержка из DIN 20066:2002-10: Для производства РВД в сборе берут шланги не старше 4 лет, считая со дня производства шланга. Срок службы шланга в сборе, включая хранение, не должен превышать 6 лет; срок хранения не должен превышать 2 из этих 6 лет. Кроме того, Международная организация по стандартам (ISO) подготовила черновую версию руководства по использованию шлангов/РВД в сборе, которая немного отличается от немецкого руководства. Документ ISO/TR 17165-2 требует, чтобы срок хранения шлангов или РВД в сборе не превышал 40 кварталов (10 лет) с даты производства, при соблюдении условий хранения в соответствии с ISO 2230. Если после хранения любого типа возникают сомнения в работоспособности шланга (трещины покрытия, ржавчина и т.д.), шланг должен пройти испытания под давлением или быть отбракован. Шланги в сборе всегда должны рассматриваться как компоненты, влияющие на безопасность, и поэтому следует избегать риска. Правила хранения шлангов:

- Хранить в чистом, прохладном и сухом месте (примерно при комнатной температуре)

- Избегать воздействия прямого солнечного света или влаги

- Не хранить вблизи электрооборудования большой мощности

- Избегать контакта с коррозионными химикатами

- Избегать воздействия ультрафиолетового излучения

- Избегать воздействия насекомых/грызунов

- Избегать воздействия радиоактивных материалов

- Хранить фитинги в закрытых контейнерах с ясно видимо маркировкой

- Необходимо иметь систему ротации запасов (FIFO), чтобы не превышать срок хранения в 2 года для фитингов с уплотнительными кольцами, т.к. они могут разложиться в результате воздействия нормальных условий окружающей среды, что может привести к утечкам или загрязнению.

Безопасность при изготовлении и эксплуатации рукавов высокого давления

Необходимо выбирать РВД в сборе соответственно задаче. Выбор продукции должен основываться на опубликованных спецификациях на шланги и должен соответствовать требованиям, которые ставит конкретная задача применения. Необходимо принимать во внимание множество факторов, которые воздействуют на внутренние и наружные поверхности рукавов высокого давления.

Сверяйтесь со стандартами, правилами и нормами, действующими в странах, где продается и используется оборудование.

Используйте правильную методику установки РВД в сборе! РВД не должны растягиваться, перехлестываться, сплющиваться или перекручиваться во время установки или использования. Не допускается изгиб РВД с радиусом, меньшим минимального радиуса изгиба.

Необходимо использовать надлежащие средства защиты при производстве, испытаниях или установке рукавов высокго давления в сборе.

Всегда используйте актуальные таблицы обжима, некоторые из которых вы можете найти на нашем сайте Таблицы обжима рукавов высокго давления.

Никогда не используйте гидравлические шланги для пара.

Безопасная сборка РВД за 8 шагов

1. Применение

Некоторые задачи позволяют выбрать нужные шланги относительно просто – например, применение шлангов во всасывающих/возвратных(сливных) магистралях. Однако обычно более целесообразно принять во внимание изложенные ниже аспекты и использовать их как руководство, чтобы учесть все необходимые факторы. Использование данных, полученных при рассмотрении этих аспектов, поможет Вам сделать правильный выбор и поможет обеспечить безопасность, долгий срок службы и оптимальную стоимость рукава высокого давления в сборе.

Каково применение РВД?

- Станки / Оборудование?

- Нагнетательные / Всасывающие линии?

- Рабочее и импульсное давление в линии?

- Температура жидкости и/или окружающей среды?

- Совместимость РВД с жидкостями?

- Требуется неэлектропроводный шланг?

- Каковы условия эксплуатации?

- Каков минимальный радиус изгиба?

- Требования к расположению, креплению и защите линии?

- Подвергается ли шланг чрезмерному истиранию?

- Подвергается ли шланг механическим нагрузкам?

- Какой требуется тип резьбы? / способна ли резьба данного типа выдержать давление в системе?

- Специфические требования к конструкции шланга?

2. Типоразмер

Энергия, передаваемая посредством жидкости под давлением, зависит от давления и скорости потока. Размер компонентов (шлангов и фитингов) должен быть подобран так, чтобы избежать перепадов давления и старения шлангов в результате выработки теплоты или чрезмерной скорости перемещения жидкости. Если Вы не знаете типоразмера нужного шланга, Вам поможет Номограмма пропускной способности шлангов. Типоразмер стандартных шлангов указывается по внутреннему диаметру шланга.

3. Давление

Необходимо выбирать шланги и фитинги так, чтобы максимальное рекомендованное рабочее давление РВД в сборе было равно или выше, чем максимальное давление в системе. Импульсное и пиковое давление должно быть ниже этого максимального рабочего давления шланга.

В каталогах это давление указано в мегапаскалях (МПа). Например: 27,6 МПа = 276 бар = 4000 psi. Полная таблица перевода для других единиц измерения Таблица перевода единиц давления. После определения типоразмера шланга можно воспользоваться таблицей Обзор рукавов высокго давления Parker для выбора подходящего шланга или страницей нашего сайта РВД Parker. Эта таблица представляет собой краткий справочник по шлангам, описанным в каталоге, с указанием диапазонов, температур, конструкции и стандартов шлангов.

Номинальное давление фитингов

Этот параметр часто упускают из виду проектировщики и производители рукавов высокого давления в сборе. Номинальное давление шланга в сборе определяется номинальным давлением самого слабого из компонентов РВД в сборе. Поэтому НЕДОСТАТОЧНО принимать во внимание только номинальное давление шланга. Значения номинальных давлений для различных типов фитингв можно уточнить у производителя фитингов или в офисе нашей компании.

4. Температура

При выборе шланга крайне необходимо принимать в расчет температуру как жидкости в шланге, так и температуру окружающей среды, а также их сочетание. Значения температур, приведенные в каталоге, относятся к температурам жидкости в шланге.

Высокая температура

Обычно сочетание высокой температуры и высокого давления снижает ресурс шланга. Чтобы обеспечить

непрерывную и безопасную работу шланга в сборе, необходимо регулярно проводить проверку шланга. Если наружная оболочка становится ломкой или трескается, шланг необходимо заменить.

Чтобы максимально увеличить срок службы, выбирайте высокотемпературные шланги Parker, например: высокотемпературный шланг 436 – SAE 100 R16

Низкая температура

Обычно низкие температуры снижают гибкость изделий из каучука. Указанная минимальная температура означает минимальную температуру, до которой может быть охлажден шланг перед тестом на холодный изгиб, во время которого на покрытии шланга появляются видимые трещины. Для чрезвычайно низких температур выбирайте продукцию Parker с индексом LT, например: низкотемпературный шланг 461LT – EN857-2SC

5. Совместимость с жидкостями

Для долгой службы и работы без утечек крайне важно, чтобы шланг в сборе (внутренняя трубка, наружное покрытие, а также фитинги и уплотнительные кольца) были химически совместимы как с жидкостью, которая транспортируется через шланг, так и с окружающей шланг средой. (В таблице химической стойкости ниже приведена только стойкость внутренней трубки к конкретным жидкостям). Таблица химической совместимости для шлангов.

6. Фитинги

На выбор фитингов влияют порты, к которым будет подключаться шланг, и страна происхождения. Несмотря на многочисленные попытки стандартизации и рационализации типов соединений, все еще существует множество систем соединений благодаря национальным и международным стандартам, и даже в силу индивидуальных требований конкретных клиентов или сегментов рынка. Обычно для гидравлических систем используются пять основных систем фитингов, хотя полный их список намного длиннее.

Европейские системы резьбы:

- Германия – (DIN)

- Великобритания – (BSP)

- Франция – (GAS и метрическая)

- Северная Америка – (SAE)

- Япония – (JIS)

Идентификация типа фитинга Обычно фитинги идентифицируются по внешнему виду, поверхности/типу уплотнения или по типу/форме резьбы. Руководство по идентификации фитингов, которое поможет Вам также идентифицировать тип резьбы и уплотнения: Идентификация типа фитинга. Моменты затяжки для фитингов на рукавах высокого давления

7. Производство шлангов в сборе

Отрезание и длина шланга

Шланги отрезают до нужной длины в соответствии со спецификациями. Использование соответствующего инструмента для отрезания РВД обеспечивает ровный, чистый срез без повреждения усиливающих оплёток или навивок шланга. В зависимости от типа шланга, используются различные типы лезвий: 1) гладкие; 2) с зубцами.

Информацию об отрезных станках для РВД Вы можете найти на нашем сайте: Отрезные станки для РВД

Измерение длины РВД

Допуски по длине для рукавов высокого давления в сборе.

Допуски по длине, мм, в соответствии с DIN 20066:2002-10 и EN 853 – 857

| Длина шланга в сборе, мм | Размер РВД | |

|---|---|---|

До 25 мм | Свыше 25 мм | |

| До 630 | + 7 | + 12 |

| Свыше 630 до 1250 | + 12 | + 20 |

| Свыше 1250 до 2500 | + 20 | + 25 |

| Свыше 2500 до 8000 | + 1,5% | |

| Свыше 8000 | + 3% | |

Маркировка

Рукава высокого давления в сборе желательно маркировать в соответствии со стандартами EN и ISO. Должна быть приведена следующая информация:

- производитель

- дата производства (год, месяц)

- максимальное разрешенное рабочее давление РВД в сборе

Информацию о маркировочных станках для РВД Вы можете найти на нашем сайте: Маркировочные станки для РВД

Обжим

Обжим – это наиболее быстрый, безопасный и распространенный метод производства РВД в сборе. Предлагаемые нами станки обеспечивают точный, герметичный и стойкий к пульсирующему давлению обжим рукавов высокого давления. Правильность, точность и качество подготовки РВД к обжиму обеспечивается только высокотехнологичными отрезными и окорочными (зачистными) станками, например, такими как станки финнской компании D-Hydro OY

8. Установка / Крепление / Влияние внешних факторов на РВД

Установка РВД в сборе и среда, в которой работает рукав высокго давления, напрямую влияют на срок службы РВД. На приведенных здесь рисунках показаны способы правильной установки РВД в сборе, которые позволяют максимально увеличить срок службы и обеспечить стабильную работоспособность РВД в сборе. При прямой установке шланга необходимо убедиться, что имеется достаточный запас длины (прогиб), который компенсирует возможные изменения длины шланга при подаче давления. Под давлением слишком короткий шланг может выскочить из фитингов или согнуть их, что приводит к преждевременным отказам металлических или уплотнительных деталей. Длина шланга должна быть подобрана так, чтобы обеспечивать запас длины (прогиб), достаточный для перемещения или вибрации компонентов без натяжения РВД. Однако следует избегать чрезмерных прогибов, в результате которых РВД может цепляться за другие компоненты или оборудование или тереться о них. Необходимо избегать механического натяжения шланга, изгиба с радиусом, меньшим допустимого, а также скручивания шланга при установке. Минимальный радиус изгиба для каждого шланга указан в таблицах технических параметров шлангов. Необходимо также принимать во внимание плоскость перемещения и прокладывать шланги соответствующим образом. Для правильной установки РВД также играет важную роль в выборе фитингов, так как правильно подобранные фитинги позволяют избежать натяжения шланга, использования слишком длинных шлангов, а также многокомпонентных резьбовых узлов. Правильное крепление (зажим/подвес) РВД необходимо для того, чтобы избежать контакта шланга с поверхностями, которые могут его повредить. Тем не менее, необходимо, чтобы шланг сохранял свои “гибкие свойства” и не было ограничения для изменения его длины под давлением. Следует также помнить, что РВД высокого и низкого давления не должны перекрещиваться или крепиться вместе, так как изменение длины может привести к износу наружных слоев шлангов. Нельзя изгибать шланги более чем в одной плоскости. Если шланг имеет изгиб в двух и более плоскостях, он должен быть разделён на отдельные сегменты, или каждый сегмент РВД должен быть закреплён только в одной плоскости. Рукава высокого давления должны проходить на расстоянии от горячих предметов, т.к. высокая температура снижает ресурс РВД. При использовании в местах с нетипично высокой температурой необходимо использовать защитную теплоизоляцию. Тогда как первостепенное значение имеет работоспособность шланга, при разработке следует также учитывать эстетичность и практичность установки. Следует также помнить и о возможном обслуживании системы в будущем, и поэтому избегать установки, затрудняющей доступ к узлам и агрегатам. При установке РВД необходимо соблюдать осторожность, чтобы шланг не касался поверхностей, которые вызывают абразивный износ наружного слоя рукава (контакт шланга с предметами и другими шлангами). Однако, если условия применения не позволяют этого избежать, необходимо использовать шланг со стойким к износу наружным слоем или защитные текстильные рукава и защитные металлические и пласмассовые спирали для РВД. Кроме того некоторые компании и в частности Parker предлагают рукава высокого давления с высокой стойкостью наружного слоя к абразивному износу. Покрытия Parker TOUGH COVER (ТС) или SUPER TOUCH (ST) предлагают стойкость к истиранию выше в 80 и 1000 раз соответственно, чем обычные резиновые наружные слои. |

dhydro.com.ru

Рукава высокого давления. Устройство. Производство. Замена и ремонт

Рукава высокого давления – гибкие трубопроводы, которые являются вложенными одна в другую резиновыми (пластиковыми) трубками с соединительными фитингами. Такие изделия отличаются особой прочностью за счет металлической навивки или оплетки. Посредством РВД – рукавов армированных высокого давления – передается усилие в машинных механизмах, транспортируются гидравлические и моторные жидкости, водные и масляные эмульсии.

Рукава высокого давления — это шланги, которые изготавливаются по особой технологии и имеют высокие прочностные характеристики

Устройство рукава высокого давления

Специфика устройства рукава высокого давления обусловлена его назначением, условиями эксплуатации, в ходе которой она подвергается влиянию агрессивных сред и значительного давления. По этой причине для изготовления внутреннего слоя пользуются маслобензостойкой резиной или синтетическим каучуком. Для верхнего, утолщенного, – износостойкой резиной, иногда дополняемой термозащитным покрытием из гофры, металлической или пластиковой. Между резиновыми слоями – прокладка в несколько слоев проволоки из металла (или текстильная), переложенных тонкими резиновыми пленками. По способу намотки рукав высокого давления может быть:

- навивочным. Регламентирован евростандартом EN 856;

- оплеточным, когда намотка ведется под углом и перекрещивание витков приводит к упрочнению шланга. Наиболее распространенный тип, регламентированный евростандартами EN 853 и EN 857.

Характеристику качеству изделия дают по таким показателям:

- рабочему давлению;

- температурному диапазону эксплуатации;

- радиусу изгиба;

- покрытию (верхнему слою) шланга.

Существеннейшим элементом изделия являются фитинги для крепления рукавов высокого давления. Возможно применение:

- гайки;

- муфты;

- ниппеля;

- штуцера;

- быстроразъемного соединения.

РВД — это многослойная конструкция, часто дополненная армировкой из металлической проволоки

Оборудование для производства

Оборудование для выпуска рвд позволяет производить:

- металлический рукав;

- рукав нержавеющий высокого давления;

- резиновый;

- в оплетке;

- политетрафторэтиленовый;

- термопластиковые рукава высокого и среднего давления. Термопластик получает все большее распространение.

Основное оборудование включает такие устройства:

- маркировочную машину;

- обдирочный станок;

- отрезную машину;

- пресс для обжима.

Используется также дополнительное оборудование вроде:

- бобин для наматывания/разматывания шлангов;

- приспособлений для смены кулачков;

- станины для пресса.

Готовые изделия с большой длиной наматываются на специальные бобины

Полезно знать! Для производства продукции, направляемой на металлургические предприятия и в строительные организации, требуются многофункциональные аппараты. Шланги для бытовых потребностей изготавливаются на обычных станках.

Процесс производства, обычно понимаемый как опрессовка рукавов высокого давления, скомпонован из таких этапов:

- подготовительного, в ходе которого измеряют и отрезают шланги;

- обжима, для чего возможно использование поперечного или продольного способов.

- испытаний, призванных подтвердить качество изделий.

Металлорукав и термопластичный шланг находят применение в бесчисленных системах, где применяются гидро- или пневмоприводы, начиная от авиации и заканчивая коммунальной техникой и бытовой сферой.

Как выполняют замену и ремонт РВД

Применение опрессовочного оборудования придает шлангам высокую надежность. Слабейшим местом, как правило, оказывается соединение, где используются фитинги, которые:

- поражаются коррозией;

- протекают;

- теряют герметичность;

- срываются со шланга.

Выход из строя фитинга, которым шланг соединяется с оборудованием, во многих случаях приводит к необходимости замены всего изделия

Среди прочих повреждений, устранить которые может ремонт, наиболее распространены:

- изломы шлангов;

- истирания верхнего слоя;

- термические повреждения внутреннего.

Повреждения вызываются такими причинами:

- заводским браком. Кустарное или неотлаженное оборудование некачественно обжимает стык фитинга и шланга;

- несоответствием условиям эксплуатации, приводящим к срыву фитингов или разрыву рукава;

- работой основного механизма, когда режутся и рвутся провисшие из-за неправильного подбора по длине шланги;

- несоблюдением температурного режима, когда разрушается внешний слой РВД.

Ремонт РВД, заключающийся в замене поврежденного участка или фитинга, проводится в такой последовательности:

- после отсоединения поврежденного шланга на отрезном станке режут новый аналогичного размера, ориентируясь при замене на данные нанесенной маркировки.

Обратите внимание! Точками замера являются торцы ниппелей.

- при работе с так называемым тяжелым рукавом, рассчитанным на сверхвысокое давление, потребуется использование окорочного станка для внутренней и наружной зачистки концов шланга, доходящей до металлической навивки/оплетки;

- подбор фитингов из-за различий в стандартах, на которые ориентируются производители, может потребовать использования штангенциркуля, резьбомера и специальных таблиц;

- произведя подборку фитингов требуемого диаметра, выполняют опрессовку, пользуясь обжимным станком. Проверку качества проводят с использованием контрольного щупа или тестирования на стенде.

При грамотном использовании РВД и своевременном выполнении замены и ремонта поврежденных участков и элементов надежность и надлежащая продолжительность гарантированы.

trubamaster.ru

Все, что нужно знать о РВД

Рукава высокого давления — ключевой элемент гидравлической системы всех машин с гидроприводом. От правильного подбора, эксплуатации и хранения РВД зависит максимальный срок их службы, а значит, и время безремонтной эксплуатации самого оборудования. В Компании «Традиция-К» запущена собственная линия по производству РВД на оборудовании нового поколения с использованием передовых современных технологий. Мы знаем о рукавах высокого давления все и хотим рассказать вам.

Как правильно подобрать РВД?

Следует помнить, что срок службы РВД напрямую зависит от условий эксплуатации. Если Ваша техника работает в тяжелых условиях, рекомендуем использовать дополнительную защиту для шлангов — пластиковую либо металлическую.

Соблюдайте следующие правила:

- Рабочее давление в гидросистеме не должно превышать рекомендованного показателя — обычно одна четвертая от максимального разрывного давления

- Высокая температура ухудшает состояние эластомера и снижает герметичность фитинга, поэтому не используйте рукава при температуре, выходящей за пределы указанного диапазона

- В системах, для которых характерны большие скачки давления, используйте шланг с более высоким рабочим давлением

- РВД и соединения должны быть совместимы с жидкостью

- Важно, чтобы размер шланга соответствовал объему пропускаемой жидкости. Рукав меньшего диаметра может вызвать чрезмерную турбулентность жидкости, перепады давления, повреждение внутренней трубки

Транспортировать рукава высокого давления можно только в упакованном виде!

Как правильно хранить РВД?

- В упакованном виде, расправленными по длине либо в виде бухты с радиусом, не меньшим допускаемого для данного типа рукава

- В закрытом складском помещении при температуре от 0 до +25°С и относительной влажности воздуха до 80%

- Без воздействия прямых солнечных и тепловых лучей

Нельзя хранить РВД!

- Под давлением

- Вместе с маслами, бензином и другими веществами, разрушающими резину и вызывающими коррозию металла

- Рядом с работающим радиоэлектронным и другим оборудованием, способным выделять озон, искусственными источниками света, выделяющими ультрафиолетовые лучи, которые ускоряют старение резины

Как правильно установить РВД?

-

Рукав не должен быть натянут, обеспечьте достаточную слабину шланга, так как его длина может меняться под воздействием импульсов

-

Используйте угловые адаптеры и фитинги для исключения острых углов изгиба

-

Используйте угловые адаптеры, если радиус изгиба меньше требуемого минимума

В соединениях, которые изгибаются в двух плоскостях, закрепляйте рукав в точке изменения плоскости изгиба

Используйте пружинную защиту для предотвращения острых углов изгиба

- В подвижных соединениях для предотвращения изгибов и перетирания следует использовать рукава достаточной длины

- Чтобы избежать перекручивания и перетирания, размещайте рукав в той же плоскости, в которой происходит движение его разъемов

- Нельзя закреплять линии высокого и низкого давления вместе

Если что-то пошло не так…

Почему РВД может сломаться?

- Неправильно подобранная длина — приводит к провисанию или излишнему натяжению рукава, что опасно образованием порезов и надрывов

- Повышенное давление, из-за которого происходит срыв фитинга или разрыв рукава

- Кавитация от неправильной работы гидросистем — приводит к быстрой эрозии металлических фитингов

- Неправильный температурный режим, который приводит в негодность внешний слой рукава

Важно знать, что частая причина повреждений РВД — брак, допущенный при изготовлении рукава. Компания «Традиция-К» изготавливает рукава высокого давления на высокотехнологичном оборудовании с использованием проверенных комплектующих итальянской компании Cidat — известного европейского производителя шлангов для РВД. Автоматизированная система управления станками полностью исключает человеческий фактор. Завершает процесс изготовления рукава обязательная процедура контроля качества — проверка на испытательное давление, превышающие рабочее в два раза. Так мы гарантируем качество каждого произведенного РВД.

Компания «Традиция-К» — традиция выбирать качество!

www.tradicia-k.ru

Правильно заказываем рукава высокого давления (РВД) :: RVD-BY.BY

Правильно заказываем рукава высокого давления (РВД)

В настоящее время в Белоруссии эксплуатируется значительное количество различной дорожно-строительной, коммунальной, сельскохозяйственной, лесохозяйственной и другой техники. Практически вся она имеет гидропривод, с помощью которого приводятся в движение рабочие органы этих машин. В процессе эксплуатации потребителю время от времени приходится заменять на новые износившиеся детали и агрегаты, в том числе – рукава высокого давления (РВД).

Рукава высокого давления (РВД) – это гибкие трубопроводы для подачи рабочих жидкостей, газов, сыпучих материалов. Они представляют собой армированные шланги высокого давления определенной длины, которые комплектуются присоединительными металлическими наконечниками различных типов, размеров и конфигураций.

Шланги высокого давления состоят из внутреннего резинового слоя, защитного текстильного слоя, силовых слоев из латунированной проволоки, промежуточных резиновых слоев и наружного резинового слоя. Промышленные РВД бывают с металлическими оплетками и с металлическими навивками. Первые применяются в гидроприводах с относительно невысоким давлением (до 25 МПа) и, как правило, там, где требуется, возможно, меньший радиус изгиба рукава. Вторые используются в технике, работающей на давлении 25-40 МПа, где действуют постоянные циклические нагрузки.

В последнее время на белорусском рынке появляется все больше импортной техники, а также отечественными производителями все чаще используются РВД различных мировых производителей. Рукава на импортную технику не имеют стандартных длин и комплектуются широким спектром гидравлических фитингов, отвечающих следующим стандартам: английскому BS (дюймовая резьба), американскому SAE (универсальное соединение JIC), немецкому DIN (метрическая резьба), французскому NF (соединение с мелкой резьбой), японскому JIS. Учитывая это, при замене рукава необходимо уметь правильно описать нужные Вам параметры (условные обозначения), что снимет необходимость изготавливать рукав по образцу и позволит сократить время простоя машины.

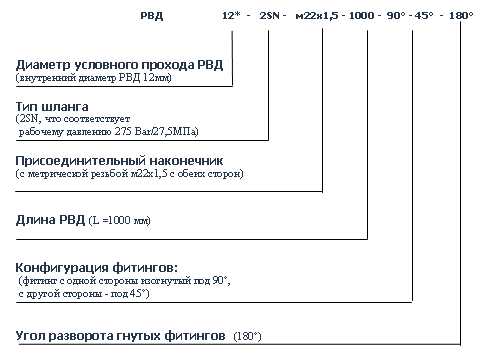

Для правильного заказа РВД, мы приводим пример условного обозначения согласно ТУ РБ 37414127.001-97 ОДО «ГидроТехСервис».

Пример условного обозначения РВД согласно ТУ ОДО «ГидроТехСервис»

А сейчас мы расскажем, как правильно определить эти параметры

1. Диаметр условного прохода (внутренний диаметр) РВД, мм.

При замене старого рукава на новый диаметр условного прохода определяется по маркировке, нанесенной заводом изготовителем (Dn 5, Dn 6….)

2. Тип шланга – с соответствующим рабочим давлением Bar/МПа.

Определяющим для выбора типа шланга является максимальное рабочее давление в гидросистеме, которое определяется настройкой предохранительного клапана гидросистемы. Информацию можно получить в руководстве по эксплуатации машин. Второй вариант для определения типа шланга – по маркировке, нанесенной на шланг.

Пример маркировки, нанесенной на шланг производства фирмы Manuli:

MANULI TRACTOR/2SN SAE 100R2AT DN8 – 5/16 ? WP350 bar 5070psi / 2008,

где,

TRACTOR/2SN – тип резины,

SAE 100R2AT – международный стандарт шланга, соответствующий определенному типу резины,

DN8 – 5/16 ? – условный проход,

WP350 bar5070psi – рабочее давление,

2008 – год выпуска.

3. Присоединительный наконечник

Для правильного указания присоединительного наконечника:

а) определяем его тип

|

Гайка накидная — при заказе обратить внимание на исполнение ниппеля. |

Штуцер (наружная резьба) — (при присоединении с гидравлическим узлом уплотняется при помощи медных, резиновых колец) при заказе обратить внимание на их обязательную замену. |

Банджо — (крепится с помощью болтов, уплотняется при помощи медных колец) при заказе обратить внимание на обязательную замену колец. |

Фланец — (фланцевое присоединение включает в себя уплотни тельное резиновое кольцо которое устанавливается в канавке размещенной на торце фланца) при заказе обратить внимание на обязательную замену. |

|

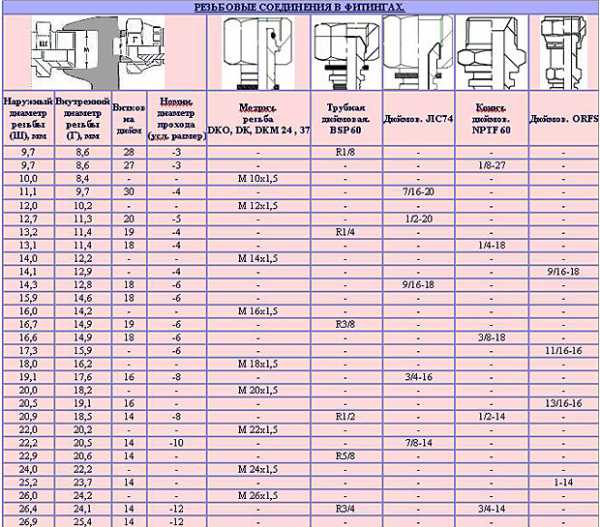

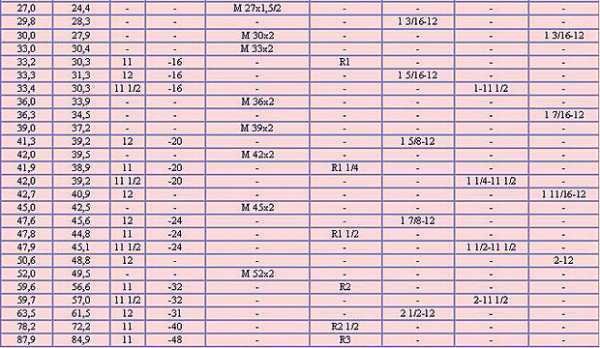

б) Производим правильные замеры для определения необходимых присоединительных параметров. Для того чтобы правильно определить размер резьбы наконечника, необходимо определить диаметр внешней или внутренней резьбы с помощью штангельциркуля, а шаг резьбы с помощью резьбомера. |

Измерение присоединения тип штуцер: |

|