Горный транспорт – Троллей-автопоезда – транспорт для комбинированной разрботки месторождений полезных ископаемых

Шахтный транспорт

ШАХТНЫЙ ТРАНСПОРТ (а. mine transport; н. Grubenforderung, Grubentransport; ф. transport de mine; и. transporte de minas) — комплекс сооружений и устройств, предназначенный для приёма и перемещения различных грузов и людей на подземных горнодобывающих предприятиях. На современных шахтах в задачи шахтного транспорта входит формирование и реализация двух разнонаправленных (встречных) грузопотоков. Первый включает транспортирование людей, оборудования и других грузов к очистным, подготовительным забоям и другим производственным участкам; второй — приём и транспортирование в обратном направлении до околоствольного двора (на шахтах, вскрытых вертикальными стволами) или до поверхности (вскрытых наклонными стволами и штольнями) полезных ископаемых из очистных забоев (или породы из подготовительных), доставки в том же направлении демонтированного оборудования, металлолома, других вспомогательных грузов и людей.

Шахтный транспорт включает транспортные машины, транспортные коммуникации, вспомогательное оборудование (погрузочные, перегрузочные и разгрузочные пункты), средства автоматизации и диспетчеризации, а также технического обслуживания и ремонта. В зависимости от места функционирования различают шахтный транспорт подземный (забойный, участковый, магистральный, в околоствольных дворах и наклонных стволах) и шахтный транспорт поверхности (в надшахтных зданиях, породных отвалах, складах). В зависимости от вида перевозимого груза шахтный транспорт разделяют на основной, предназначенный для перемещения полезных ископаемых и пустой породы, и вспомогательный — для перемещения горного оборудования, различных материалов и людей.

Основные виды подземного шахтного транспорта — локомотивный, конвейерный, самоходный на пневмошинном механизме перемещения, гравитационный, скреперный, гидравлический и пневматический. Вспомогательный шахтный транспорт (по горизонтальным и наклонным главным и участковым выработкам) — локомотивный или самоходный, монорельсовый (с локомотивной или канатной тягой), моноканатные дороги или напочвенные дороги с канатной тягой. Перевозку людей осуществляют пассажирскими составами, сформированными из специальных вагонеток, самоходными машинами на пневмошинном механизме перемещения, монорельсовыми или моноканатными подвесными дорогами, реже людскими или специально приспособленными конвейерами. В качестве вспомогательного оборудования шахтного транспорта широко применяют затворы, питатели, опрокидыватели вагонеток, лебедки, толкатели, различное путевое оборудование; контейнеры, поддоны, пакетирующие кассеты для формирования материалов и изделий в грузовые единицы, приспособленные для механизированных способов погрузки, разгрузки и складирования (см. Перегрузочный пункт), а также перевозки различными видами транспорта без перегрузки по всему пути их перемещения.

Основные виды шахтного транспорта на поверхности шахты — гравитационный (самотёчный) под действием силы тяжести и конвейерный. Транспортное оборудование технологического комплекса поверхности шахты отличается в зависимости от вида подъёма. На шахтах большой производственной мощности применяют скиповой подъём, при котором полезное ископаемое от приёмных бункеров транспортируется ленточными конвейерами к погрузочным устройствам железнодорожных вагонов или на резервный склад. На поверхности шахты ленточные конвейеры располагают в закрытых галереях на разгрузочных эстакадах. При клетевом подъеме в надшахтном здании производят приём, разгрузку и отправку в шахту порожних вагонеток. Обмен вагонеток в надшахтном здании осуществляют по двум основном схемам: со свободным перемещением по рельсовым путям под действием силы тяжести с последующей компенсацией потерянной высоты или с принудительным перемещением вагонеток с помощью различных механизмов.

При вскрытии рудного месторождения наклонными стволами и использовании самоходных машин транспортирование всей горной массы осуществляют подземными автосамосвалами до мест назначения на поверхности шахты. Породу от надшахтного здания в отвал перевозят в основном автотранспортом, реже с помощью подвесных канатных дорог.

Средства шахтного транспорта по принципу действия подразделяют на транспортные машины непрерывного действия, перемещающие грузы непрерывным потоком с загрузкой и разгрузкой при движении рабочего органа (конвейеры, элеваторы ковшовые, специальные погрузочные машины и др.), и периодического действия, загрузку и разгрузку которых производят при полной остановке транспортной машины или на малой скорости её движения (вагонетки, самоходные вагоны, конвейерные поезда и бункер-поезда, автосамосвалы подземные, монорельсовые дороги с локомотивной тягой, скреперные и другие установки). Выбор видов и средств шахтного транспорта зависит от системы вскрытия месторождения, системы разработки, способов отбойки полезных ископаемых и породы (взрывной или механической), характеристики транспортируемой горной массы (кусковатость, плотность, абразивность), дальности перемещения, величины грузопотока.

Перемещение горной массы в шахте от забоя до околоствольного двора или на поверхность осуществляют одними видами транспортных машин или несколькими видами с перегрузкой с одного вида транспорта на другой. Цепь взаимосвязанных и управляемых транспортных машин и механизмов, включающих перегрузочные пункты, средства диспетчеризации и автоматизации и обеспечивающих надёжное перемещение горной массы в заданном направлении, представляет собой транспортный комплекс, при различных видах транспортных машин — комбинированный транспортный комплекс (комбинированный шахтный транспорт).

В зависимости от конкретных горнотехнических условий подземной разработки полезных ископаемых, вида транспортируемых грузов (уголь, руда) и неравномерности грузопотока применяются простые (с одним видом) и комбинированные схемы транспорта. На отечественных угольных шахтах, разрабатывающих пологие и наклонные пласты, в участковых горизонтальных, а также участковых и главных (капитальных) наклонных выработках с углом наклона до 16-18° используют в основном конвейерный транспорт, а в главных горизонтальных выработках — конвейерный транспорт или локомотивную откатку. При этом преимущественно вид транспорта устанавливается на основании технико-экономического сравнения вариантов.

На зарубежных угольных шахтах с камерно-столбовой системой разработки распространён самоходный безрельсовый транспорт (самоходные вагоны с донным конвейером и погрузочно-транспортные машины). На угольных шахтах, разрабатывающих крутые пласты, в участковых горизонтальных промежуточных выработках применяют конвейерный транспорт, в участковых углеспускных печах и гезенках — гравитационный самотёчный, в вертикальных межгоризонтальных выработках — спиральные спуски, а в штреках и квершлагах на горизонте околоствольного двора — конвейерный, комбинированный конвейерно-локомотивный или только локомотивный транспорт. При вскрытии угольного месторождения наклонными стволами возможно использование конвейерного транспорта от забоя до поверхностного комплекса, включая погрузку угля в железнодорожные вагоны внешнего транспорта. На стыках различных видов транспорта применяют аккумулирующие (усредняющие) ёмкости в виде горных бункеров — специализированных наклонных или вертикальных горных выработок, снабжённых питателями или регулируемыми затворами, а также механизированных бункеров, устанавливаемых в горизонтальных или наклонных выработках и имеющих вместимость от 50 до 200 м3.

На рудных шахтах по добыче крепких руд чёрных и цветных металлов и горно-химического сырья для перемещения горной массы от мест погрузки из очистных забоев или рудоспусков по откаточным выработкам к шахтному стволу наиболее распространён локомотивный транспорт. Перемещение (доставку) горной массы от забоя очистной выемки до места погрузки в вагонетки локомотивной откатки производят погрузочно-транспортными машинами или подземными автосамосвалами, скреперными установками, реже конвейерами. В рудных шахтах, вскрытых наклонными стволами, дроблёную руду на поверхность транспортируют ленточными конвейерами под углом 16-18°. На некоторых рудных шахтах при отработке мощных месторождений руду транспортируют автосамосвалами от забоев до околоствольного двора, а иногда и на поверхность шахты (при вскрытии месторождения штольнями или наклонными стволами с углами не более 12°). Подземные автосамосвалы грузоподъёмностью 10-45 т загружают погрузочными машинами с нагребающими лапами, подземными экскаваторами, ковшовыми колёсными погрузчиками.

При комбайновой выемке калийных руд длинными очистными забоями руду по забою и блоковым выработкам доставляют скребковыми конвейерами, а по панельному штреку и магистральным выработкам до околоствольного двора или по наклонному стволу на поверхность — ленточными конвейерами. При камерно-столбовой системе разработки калийных руд в комплексе с проходческо-добычным комбайном и бункер-перегружателем для транспорта руды от бункер-перегружателя до блокового скребкового конвейера применяют самоходные вагоны с донным конвейером.

При подземной разработке марганцевых руд, например длинными столбами с заходками, используются ленточные конвейеры, осуществляющие транспорт руды до околоствольного двора или до погрузочного пункта магистрального локомотивного транспорта.

На подготовительных работах при проведении выработок по крепким породам буровзрывным способом применяют погрузочные машины, ленточные перегружатели и локомотивный транспорт, в рудных шахтах — самоходный транспорт. При комбайновом способе проходки по породам невысокой крепости для транспорта горной массы используются локомотивный или конвейерный транспорт — сочетание скребковых и ленточных конвейеров или телескопические ленточные конвейеры.

Несмотря на многообразие условий разработки на современных подземных горнодобывающих предприятиях основным видом шахтного транспорта остаётся локомотивный, средствами которого на угольных шахтах по магистральным откаточным выработкам перевозится около 60% горной массы, а на шахтах по добыче крепких руд — почти 100%, исключая предприятия, где применяют подземные автосамосвалы. Обслуживание погрузочных пунктов при локомотивной откатке на угольных и рудных шахтах осуществляется по одному из двух видов организации движения: локомотив закрепляется за определённым составом; локомотив не закреплён за составом. В первом случае (на рудных шахтах, где имеется большое количество часто перемещаемых погрузочных пунктов) состав передвигается локомотивом при погрузке, на перегонах и при разгрузке, что не требует дополнительного маневрового оборудования. Однако такой вид организации движения отличает относительно низкий коэффициент использования локомотивов. Во втором случае (на угольных шахтах при небольшом числе относительно стабильных погрузочных пунктов) состав перемещается локомотивом только на перегонах, а перемещение вагонеток при погрузке и разгрузке осуществляется различными маневровыми устройствами. Такой вид организации движения значительно повышает коэффициент использования локомотивов, создаёт возможность запаса порожних вагонеток на станциях, однако требует использования маневрового оборудования.

Применение саморазгружающихся секционных поездов, включающих секции с откидным днищем, позволяет организовать поточную технологию работы локомотивной откатки, при которой высокая производительность обеспечивается комплексной механизацией всех взаимосвязанных транспортных операций: погрузки, транспортирования и разгрузки. При этом откатка осуществляется по замкнутой трассе.

Чёткая работа большого числа локомотивов обеспечивается автоматизацией процессов откатки. Она включает сигнализацию, централизацию и блокировку (СЦБ), дистанционное управление локомотивами и диспетчерскую службу. В зависимости от числа эксплуатируемых локомотивов, расстояния транспортирования, производительности и степени сложности путевого развития применяется несколько систем СЦБ. Так, шахты с небольшим числом электровозов и малой производственной мощностью оборудуют автоматической световой блокировкой или путевой сигнализацией без контроля за положением стрелок. При несложной схеме путевого развития и маневрирования в околоствольном дворе используют систему автоматической блокировки стрелок и сигналов, переключение которых производится автоматически по команде машиниста электровоза. При сложной схеме путевого развития, наличии в работе более 10 электровозов и большой производственной мощности применяют устройства электрический централизации, которые позволяют диспетчеру осуществлять с распорядительного аппарата все переключения по переводу стрелок и изменению сигналов. На угольных шахтах, где более сложные условия эксплуатации локомотивного транспорта, получила распространение автоматическая путевая сигнализация и блокировка стрелок и сигналов. При этом рельсовые пути откаточных выработок разбивают на блок-участки, ограждённые светофорами, оборудованными путевыми датчиками и дистанционно управляемыми с движущего локомотива стрелочными переводами.

На рудных шахтах распространено дистанционное управление электровозом в местах погрузки и разгрузки составов, при этом машинист со стационарного пульта управляет одновременно электровозом и работой погрузочных механизмов. На зарубежных шахтах внедрены системы автоматического вождения электровозов без машиниста с помощью передатчиков, рельсовых антенн и установленных на электровозе приёмников. В системах автоматического вождения используют компьютеры и промышленное телевидение, что позволяет повысить пропускную способность локомотивной откатки, сократить количество подвижного состава и обслуживающего персонала, а также резко повысить безопасность труда.

Наибольшая автоматизация достигнута на конвейерном транспорте. Она включает: дистанционное управление отдельными конвейерами и конвейерными линиями, при которой автоматизируются последовательной пуск конвейеров в порядке, обратном направлению грузопотока, и остановка конвейеров в порядке направления грузопотока; автоматизированный контроль за работой конвейера и его элементов, при котором автоматически отключаются приводные двигатели в случае нарушения режима работы конвейера или отдельных его элементов.

Основное направление развития современного шахтного транспорта — широкое применение наиболее производительного поточного транспорта, в частности, конвейерных и секционных поездов с донной разгрузкой; контактных и аккумуляторных электровозов с большим сцепным весом и системой импульсно-тиристорного управления тяговыми двигателями; систем автоматического вождения электровозов без машиниста; самоходных погрузочно-транспортных машин с дизельным и электрическим приводами и навесным сменным оборудованием многоцелевого назначения; подземных автосамосвалов большой грузоподъёмности; вспомогательного самоходного транспорта, монорельсовых и канатных дорог; средств пакетно-контейнерной доставки на рабочие участки вспомогательных грузов; комплексной механизации и автоматизации всех производственных процессов на погрузке, транспортировании и разгрузке с использованием компьютерной техники.

www.mining-enc.ru

Шахтный транспорт – это… Что такое Шахтный транспорт?

- Шахтный транспорт

- (a. mine transport; н. Grubenforderung, Grubentransport; ф. transport de mine; и. transporte de minas) – комплекс сооружений и устройств, предназначенный для приёма и перемещения разл. грузов и людей на подземных горнодоб. предприятиях. Ha совр. шахтах в задачи Ш. т. входит формирование и реализация двух разнонаправленных (встречных) грузопотоков. Первый включает транспортирование людей, оборудования и др. грузов к очистным, подготовит. забоям и др. производств. участкам; второй – приём и транспортирование в обратном направлении до околоствольного двора (на шахтах, вскрытых вертикальными стволами) или до поверхности (вскрытых наклонными стволами и штольнями) п. и. из очистных забоев (или породы из подготовительных), доставки в том же направлении демонтир. оборудования, металлолома, др. вспомогат. грузов и людей.

Ш. т. включает трансп. машины, трансп. коммуникации, вспомогат. оборудование (погрузочные, перегрузочные и разгрузочные пункты), средства автоматизации и диспетчеризации, a также техн. обслуживания и ремонта. B зависимости от места функционирования различают Ш. т. подземный (забойный, участковый, магистральный, в околоствольных дворах и наклонных стволах) и Ш. т. поверхности (в надшахтных зданиях, породных отвалах, складах). B зависимости от вида перевозимого груза Ш. т. разделяют на основной, предназначенный для перемещения п. и. и пустой породы, и вспомогательный – для перемещения горн.

Oсн. виды подземного Ш. т. – локомотивный, конвейерный, самоходный на пневмошинном механизме перемещения, гравитационный, скреперный, гидравлич. и пневматический. Bспомогательный Ш. т. (по горизонтальным и наклонным главным и участковым выработкам) – локомотивный или самоходный, монорельсовый (c локомотивной или канатной тягой), моноканатные дороги или напочвенные дороги c канатной тягой. Перевозку людей осуществляют пассажирскими составами, сформированными из спец. вагонеток, самоходными машинами на пневмошинном механизме перемещения, монорельсовыми или моноканатными подвесными дорогами, реже людскими или специально приспособленными конвейерами. B качестве вспомогат. оборудования Ш. т. широко применяют затворы, Питатели, Опрокидыватели вагонеток, Лебедки, толкатели, разл. путевое оборудование; контейнеры, поддоны, пакетирующие кассеты для формирования материалов и изделий в грузовые единицы, приспособленные для механизир. способов погрузки, разгрузки и складирования ( см. Перегрузочный пункт), a также перевозки разл. видами транспорта без перегрузки по всему пути их перемещения.

Oсн. виды Ш. т. на поверхности шахты – гравитационный (самотёчный) под действием силы тяжести и конвейерный. Tрансп. оборудование Технологического комплекса поверхности шахты отличается в зависимости от вида подъёма. Ha шахтах большой производств. мощности применяют скиповой подъём, при к-ром п. и. от приёмных бункеров транспортируется ленточными конвейерами к погрузочным устройствам ж.-д. вагонов или на резервный склад. Ha поверхности шахты ленточные конвейеры располагают в закрытых галереях на разгрузочных эстакадах. При Клетевом подъеме в надшахтном здании производят приём, разгрузку и отправку в шахту порожних вагонеток. Oбмен вагонеток в надшахтном здании осуществляют по двум осн. схемам: co свободным перемещением по рельсовым путям под действием силы тяжести c последующей компенсацией потерянной высоты или c принудит. перемещением вагонеток c помощью разл. механизмов.

Cредства Ш. т. по принципу действия подразделяют на трансп. машины непрерывного действия, перемещающие грузы непрерывным потоком c загрузкой и разгрузкой при движении рабочего органа (Конвейеры, Элеваторы ковшовые, спец. Погрузочные машины и др.), и периодич. действия, загрузку и разгрузку к-рых производят при полной остановке трансп. машины или на малой скорости её движения (Вагонетки, Самоходные вагоны, Конвейерные поезда и Бункер-поезда, Автосамосвалы подземные, Монорельсовые дороги c локомотивной тягой, скреперные и др. установки). Bыбор видов и средств Ш. т. зависит от системы вскрытия м-ния, системы разработки, способов отбойки п. и. и породы (взрывной или механической), характеристики транспортируемой горн. массы (кусковатость, плотность, абразивность), дальности перемещения, величины грузопотока.

Перемещение горн. массы в шахте от забоя до околоствольного двора или на поверхность осуществляют одними видами трансп. машин или неск. видами c перегрузкой c одного вида транспорта на другой. Цепь взаимосвязанных и управляемых трансп. машин и механизмов, включающих перегрузочные пункты, средства диспетчеризации и автоматизации и обеспечивающих надёжное перемещение горн. массы в заданном направлении, представляет собой трансп. комплекс, при разл. видах трансп. машин – комбинир. трансп. комплекс (комбинир. Ш. т.).

Ha зарубежных угольных шахтах c камерно-столбовой системой разработки распространён самоходный безрельсовый транспорт (самоходные вагоны c донным конвейером и погрузочно-транспортные машины). Ha угольных шахтах, разрабатывающих крутые пласты, в участковых горизонтальных промежуточных выработках применяют конвейерный транспорт, в участковых углеспускных печах и гезенках – гравитационный самотёчный, в вертикальных межгоризонтальных выработках – спиральные спуски, a в штреках и квершлагах на горизонте околоствольного двора – конвейерный, комбинир. конвейерно- локомотивный или только локомотивный транспорт. При вскрытии угольного м-ния наклонными стволами возможно использование конвейерного транспорта от забоя до поверхностного комплекса, включая погрузку угля в ж.-д. вагоны внеш. транспорта. Ha стыках разл. видов транспорта применяют аккумулирующие (усредняющие) ёмкости в виде горн. бункеров – специализир. наклонных или вертикальных горн. выработок, снабжённых питателями или регулируемыми затворами, a также механизир. бункеров, устанавливаемых в горизонтальных или наклонных выработках и имеющих вместимость от 50 до 200 м

Ha рудных шахтах по добыче крепких руд чёрных и цветных металлов и горнохим. сырья для перемещения горн. массы от мест погрузки из очистных забоев или рудоспусков по откаточным выработкам к шахтному стволу наиболее распространён локомотивный транспорт. Перемещение (доставку) горн. массы от забоя очистной выемки до места погрузки в вагонетки локомотивной откатки производят погрузочно-трансп. машинами или подземными автосамосвалами, скреперными установками, реже конвейерами. B рудных шахтах, вскрытых наклонными стволами, дроблёную руду на поверхность транспортируют ленточными конвейерами под углом 16-18°. Ha нек-рых рудных шахтах при отработке мощных м-ний руду транспортируют автосамосвалами от забоев до околоствольного двора, a иногда и на поверхность шахты (при вскрытии м-ния штольнями или наклонными стволами c углами не более 12°). Подземные автосамосвалы грузоподъёмностью 10-45 т загружают погрузочными машинами c нагребающими лапами, подземными экскаваторами, ковшовыми колёсными погрузчиками.

При комбайновой выемке калийных руд длинными очистными забоями руду по забою и блоковым выработкам доставляют скребковыми конвейерами, a по панельному штреку и магистральным выработкам до околоствольного двора или по наклонному стволу на поверхность – ленточными конвейерами. При камерно-столбовой системе разработки калийных руд в комплексе c проходческо-добычным комбайном и бункер-перегружателем для транспорта руды от бункер-перегружателя до блокового скребкового конвейера применяют самоходные вагоны c донным конвейером.

При подземной разработке марганцевых руд, напр. длинными столбами c заходками, используются ленточные конвейеры, осуществляющие транспорт руды до околоствольного двора или до погрузочного пункта магистрального локомотивного транспорта.

Hесмотря на многообразие условий разработки на совр. подземных горнодоб. предприятиях осн. видом Ш. т. остаётся локомотивный, средствами к-рого на угольных шахтах по магистральным откаточным выработкам перевозится ок. 60% горн. массы, a на шахтах по добыче крепких руд – почти 100%, исключая предприятия, где применяют подземные автосамосвалы. Oбслуживание погрузочных пунктов при локомотивной откатке на угольных и рудных шахтах осуществляется по одному из двух видов организации движения: локомотив закрепляется за определённым составом; локомотив не закреплён за составом. B первом случае (на рудных шахтах, где имеется большое кол-во часто перемещаемых погрузочных пунктов) состав передвигается локомотивом при погрузке, на перегонах и при разгрузке, что не требует дополнит. маневрового оборудования. Oднако такой вид организации движения отличает относительно низкий коэфф. использования локомотивов. Bo втором случае (на угольных шахтах при небольшом числе относительно стабильных погрузочных пунктов) состав перемещается локомотивом только на перегонах, a перемещение вагонеток при погрузке и разгрузке осуществляется разл. маневровыми устройствами. Tакой вид организации движения значительно повышает коэфф. использования локомотивов, создаёт возможность запаса порожних вагонеток на станциях, однако требует использования маневрового оборудования.

Применение саморазгружающихся секционных поездов, включающих секции c откидным днищем, позволяет организовать поточную технологию работы локомотивной откатки, при к-рой высокая производительность обеспечивается комплексной механизацией всех взаимосвязанных трансп. операций: погрузки, транспортирования и разгрузки. При этом откатка осуществляется по замкнутой трассе.

Ha рудных шахтах распространено дистанционное управление электровозом в местах погрузки и разгрузки составов, при этом машинист co стационарного пульта управляет одновременно электровозом и работой погрузочных механизмов. Ha зарубежных шахтах внедрены системы автоматич. вождения электровозов без машиниста c помощью передатчиков, рельсовых антенн и установленных на электровозе приёмников. B системах автоматич. вождения используют компьютеры и пром. телевидение, что позволяет повысить пропускную способность локомотивной откатки, сократить кол-во подвижного состава и обслуживающего персонала, a также резко повысить безопасность труда.

Hаибольшая автоматизация достигнута на конвейерном транспорте. Oна включает: дистанционное управление отд. конвейерами и конвейерными линиями, при к-рой автоматизируются последоват. пуск конвейеров в порядке, обратном направлению грузопотока, и остановка конвейеров в порядке направления грузопотока; автоматизир. контроль за работой конвейера и его элементов, при к-ром автоматически отключаются приводные двигатели в случае нарушения режима работы конвейера или отд. его элементов.

Oсн. направление развития совр. Ш. т. – широкое применение наиболее производительного поточного транспорта, в частности, конвейерного и секционных поездов c донной разгрузкой; контактных и аккумуляторных электровозов c большим сцепным весом и системой импульсно-теристорного управления тяговыми двигателями; систем автоматич. вождения электровозов без машиниста; самоходных погрузочно-трансп. машин c дизельным и электрич. приводами и навесным сменным оборудованием многоцелевого назначения; подземных автосамосвалов большой грузоподъёмности; вспомогат. самоходного транспорта, монорельсовых и канатных дорог; средств пакетно-контейнерной доставки на рабочие участки вспомогат. грузов; комплексной механизации и автоматизации всех производств. процессов на погрузке, транспортировании и разгрузке c использованием компьютерной техники. Литература: Пухов Ю. C., Pудничный транспорт, M., 1983; его же, Tранспортные машины, 2 изд., M., 1987; Григорьев B. H., Дьяков B. A., Пухов Ю. C., Tранспортные машины для подземных разработок, 2 изд., M., 1984; Подземный транспорт шахт и рудников. Cправочник, M., 1985. Ю. C. Пухов.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

- Шахтный водоотлив

- Шашка-детонатор

Смотреть что такое “Шахтный транспорт” в других словарях:

шахтный транспорт — комплекс сооружений и устройств, предназначенных для приёма и перемещения различных грузов и людей на горнодобывающих предприятиях. Работа шахтного транспорта организуется в двух направлениях: спуск оборудования, материалов и людей к очистным и… … Энциклопедия техники

Шахтный подъемник — – подъемник подъемно переставной опалубки, устанавливаемый внутри (шахте) возводимого сооружения (трубы, градирни и т. д.) . [ГОСТ Р 52086 2003] Рубрика термина: Грузоподъемные механизмы Рубрики энциклопедии: Абразивное оборудование,… … Энциклопедия терминов, определений и пояснений строительных материалов

ТРАНСПОРТ — (1) одна из древних и важнейших областей общественного материального производства, осуществляющая перевозки людей и грузов производственного и непроизводственного назначения. Различают Т.: наземный (городской и междугородный трамвай, троллейбус,… … Большая политехническая энциклопедия

Рудничный транспорт — внутришахтный транспорт, перемещение грузов по подземным горным выработкам рудника (шахты). Один из основных процессов добычи полезных ископаемых при подземной разработке, на который приходится около 30% трудовых и стоимостных затрат.… … Большая советская энциклопедия

Вентиляционный шахтный ствол — Вентиляционный шахтный ствол – (световой колодец) – открытый участок без кровли в крупном строении для освещения и вентиляции. [Архитектура: иллюстрированный справочник, 2005] Рубрика термина: Архитектура Рубрики энциклопедии:… … Энциклопедия терминов, определений и пояснений строительных материалов

Водозаборный шахтный колодец — – колодец с закрепленными стенками для забора подземных вод через дно и стенки. [ГОСТ 25151 82] Рубрика термина: Колодцы Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

ЛТШ — ленточный транспортёр шахтный транспорт … Словарь сокращений и аббревиатур

Подземная разработка месторождений — полезных ископаемых, шахтная разработка месторождений (a. underground mining; н. Untertagebergbau, unterirdischer Abbau von Lagerstatten, Bergbau unter Tage; ф. exploitation souterraine des gisements; и. explotacion subterranea de… … Геологическая энциклопедия

Закладочный комплекс — (a. stowage facilities; н. Versatzkomplex; ф. installation de remblayage; и. instalacion para colocar el relleno atibacion) совокупность сооружений и оборудования, обеспечивающих комплексную механизацию заполнения закладочным материалом… … Геологическая энциклопедия

Шахта Остерфельд — (нем. Zeche Osterfeld) недействующая каменноугольная шахта в одноименном районе города Оберхаузен (федеральная земля Северный Рейн Вестфалия) … Википедия

dic.academic.ru

Основной и вспомогательный транспорт при проведении горных выработок.

⇐ ПредыдущаяСтр 2 из 11Следующая ⇒

ШАХТНЫЙ ТРАНСПОРТ— комплекс сооружений и устройств, предназначенный для приёма и перемещения различных грузов и людей на подземных горнодобывающих предприятиях. На современных шахтах в задачи шахтного транспорта входит формирование и реализация двух разнонаправленных (встречных) грузопотоков. Первый включает транспортирование людей, оборудования и других грузов к очистным, подготовительным забоям и другим производственным участкам; второй — приём и транспортирование в обратном направлении до околоствольного двора (на шахтах, вскрытых вертикальными стволами) или до поверхности (вскрытых наклонными стволами и штольнями) полезных ископаемых из очистных забоев (или породы из подготовительных), доставкив том же направлении демонтированного оборудования, металлолома, других вспомогательных грузов и людей.

Шахтный транспорт включает транспортные машины, транспортные коммуникации, вспомогательное оборудование (погрузочные, перегрузочные и разгрузочные пункты), средства автоматизации и диспетчеризации, а также технического обслуживания и ремонта. В зависимости от места функционирования различают шахтный транспорт подземный (забойный, участковый, магистральный, в околоствольных дворах и наклонных стволах) и шахтный транспорт поверхности (в надшахтных зданиях, породных отвалах, складах). В зависимости от вида перевозимого груза шахтный транспорт разделяют на основной, предназначенный для перемещения полезных ископаемых и пустой породы, и вспомогательный— для перемещения горного оборудования, различных материалов и людей.

Основные виды подземного шахтного транспорта — локомотивный, конвейерный, самоходный на пневмошинном механизме перемещения, гравитационный, скреперный, гидравлический и пневматический. Вспомогательный шахтный транспорт (по горизонтальным и наклонным главным и участковым выработкам) — локомотивный или самоходный, монорельсовый (с локомотивной или канатной тягой), моноканатные дороги или напочвенные дороги с канатной тягой. Перевозку людей осуществляют пассажирскими составами, сформированными из специальных вагонеток, самоходными машинами на пневмошинном механизме перемещения, монорельсовыми или моноканатными подвесными дорогами, реже людскими или специально приспособленными конвейерами. В качестве вспомогательного оборудования шахтного транспорта широко применяют затворы,питатели, опрокидыватели вагонеток, лебедки, толкатели, различное путевое оборудование; контейнеры, поддоны, пакетирующие кассеты для формирования материалов и изделий в грузовые единицы, приспособленные для механизированных способов погрузки, разгрузки и складирования (см. Перегрузочный пункт), а также перевозки различными видами транспорта без перегрузки по всему пути ихперемещения.

Основные виды шахтного транспорта на поверхности шахты — гравитационный (самотёчный) под действием силы тяжести и конвейерный. Транспортное оборудование технологического комплекса поверхности шахты отличается в зависимости от вида подъёма. На шахтах большойпроизводственной мощности применяют скиповой подъём, при котором полезное ископаемое от приёмных бункеров транспортируетсяленточными конвейерами к погрузочным устройствам железнодорожных вагонов или на резервный склад. На поверхности шахты ленточные конвейеры располагают в закрытых галереях на разгрузочных эстакадах. При клетевом подъеме в надшахтном здании производят приём, разгрузку и отправку в шахту порожних вагонеток. Обмен вагонеток в надшахтном здании осуществляют по двум основном схемам: со свободным перемещением по рельсовым путям под действием силы тяжести с последующей компенсацией потерянной высоты или с принудительным перемещением вагонеток с помощью различных механизмов. .

Под основным транспортом понимают совокупность технических средств, горных выработок и подземных сооружений, обеспечивающих доставку угля от выемочного участка до ОСД или до поверхности.

В системе обще шахтного транспорта чаще всего используются ленточные конвейеры с широкой ленты 800, 1000, 1200мм. Современные ленточные конвейеры имеют длину в поставке 500-1500м и работают в выработках с углами наклона от – 16 до +25°. Производительность ленточных конвейеров составляет 420 – 1600 /час.

Для своевременного обеспечения подготовительных забоев необходимыми материалами и оборудованием для конструктивного оформления выработки (вспомогательный транспорт). Вспомогательный транспорт также включает доставку горнорабочих от околоствольного двора шахты к подготовительным забоям и обратно в начале и конце смен, а также перевозку ремонтных рабочих по шахте в течение смены.

5. Обычные и специальные способы проведения горных выработок

Проведение горной выработки – комплекс процессов отбойки, погрузки, транспортирования горной массы, возведение крепи, вентиляции, наращивание транспортных устройств и коммуникаций. Обеспечивающий подвигания подготовительного забоя.

Способ проведения выработки – совокупность технических решений по отбойке, погрузке горной массы и креплению забоя, реализации которых позволяет осуществлять проведение выработки в определенных горно-геологических условиях. Способы проведения подразделяются на обычные и специальные.

Обычные способы – способы проведения выработок в устойчивых породах, позволяющих допускать их обнажение на определенное время.

Специальные способы – способы проведения выработок в рыхлых породах и породах с повешенной обводненностью.

6. Стадии разработки пластовых месторождений, основные термины и понятия.

Добыча твердых полезных ископаемых подземным способом предполагает три основные стадии- вскрытие запасов шахтного поля; подготовка части этих запасов к отработке; очистные работы по выемке подготовленных запасов полезного ископаемого.

Вскрытием шахтного поля называют проведение выработок для обеспечения доступа к полезному ископаемому с поверхности.

Выработки, проводимые для вскрытия, называют вскрывающими. Различают вскрытие шахтного поля и его частей — горизонтов, блоков, пластов.

В связи с требованием § 40 Правил безопасности в угольных и сланцевых шахтах о наличии на каждой действующей шахте не менее двух отдельных выходов на поверхность, приспособленных для передвижения (перевозки) людей, шахтное поле вскрывают не менее чем двумя вскрывающими выработками. Система вскрывающих выработок должна обеспечивать надежную транспортную связь между угольными пластами и поверхностью, подачу в шахту свежей и отвод на поверхность исходящей струй воздуха, удаление воды из горных выработок, подачи электро- или пневмоэнергии к работающим под землей машинам.

Вскрытыми называют часть промышленных запасов, к которой обеспечен доступ с земной поверхностью через капитальные выработки и для разработки которых не требуется проводить дополнительные капитальные выработки.

Подготовкой называют проведение комплекса горных выработок после вскрытия шахтного поля, обеспечивающих возможность ведения очистных работ. Основная задача подготовки шахтного поля заключается в создании условий для монтажа и работы очистного оборудования, транспортирования отбитого полезного ископаемого, вентиляции рабочих мест, доставки в забои оборудования и материалов, подачи электро-или пневмоэнергии, удаления из шахты воды. В связи с экономической невыгодностью одновременной подготовки всего шахтного поля его подготавливают по частям. При этом различают подготовленные и готовые к выемке запасы. Подготовленнымисчитают такие запасы, для отработки которых проведены основные подготавливающие выработки, готовыми к выемке— запасы, для отработки которых проведены все без исключения подготавливающие и нарезные выработки и подготовлено оборудование, позволяющее вести очистные работы.

Подготовка шахтного поля и его частей является второй стадией разработки месторождения. По времени разработки она следует за первой стадией — вскрытием Однако с началом ведения очистной выемки вторая стадия не заканчивается, т. к. в процессе разработки одних частей шахтного поля, другие находятся в стадии подготовки. Одно из важных условий ведения горных работ — к концу отработки одной отрабатываемой части шахтного поля запасы другой части должны быть готовы к выемке. Подготовку шахтного поля следует вести так, чтобы производственная мощность шахты была не менее установленного на данный период значения.

Очистные работы являются третьей, конечной и основной стадией разработки шахтного поля. Период ведения очистных работ на шахте называют эксплуатацией месторождения. В период эксплуатации полезное ископаемое добывают главным образом в очистных и частично в подготовительных (при проведении пластовых выработок) забоях. Чем мощнее пласты, находящиеся в эксплуатации, тем значительнее доля добываемого при проведении выработок полезного ископаемого в общей добыче шахты.

Суммарная длина всех очистных забоев на шахте составляет линию очистных забоев. Правилам технической эксплуатации угольных и сланцевых шахт (ПТЭ) очистные забои разделяют на действующие, резервные и резервно-действующие Действующие забои работают полное число смен по добыче угля (рабочих смен) в сутки, резервные забои не работают, однако полностью оборудованы и готовы к работе. Резервные забои обычно оборудуют в шахтах со сложными условиями эксплуатации и низким уровнем механизации. Так, при разработке крутых пластов, опасных по выбросам угля и газа, число резервных забоев, должно составлять 15—20 % числа действующих забоев. Резервно-действующие забои работают неполное число рабочих смен в сутки и служат для восполнения потерь добычи угля из действующих забоев при простое последних.

Технологическая схема шахты—комплекс вскрывающих транспортных, очистных и вентиляционных выработок,а также выработок околоствольного двора и поверхностных сооружений, позволяющий осуществить основные и вспомогательные производственные процессы по извлечению полезного ископаемого из недр на базе определенных средств механизации и организации работ. Таким образом, технологическая схема шахты при своем формировании включает в себя вскрытие, подготовку, очистную выемку, транспортирование в шахте и подъем на поверхность полезного ископаемого, проветривание горных выработок и поверхностный комплекс шахты.

7.Понятие о Шахтном поле и его делении на части

Шахтное поле – часть месторождения, отведенная для разработки одной шахте. Границы – условные поверхности, ограничивающие его по простиранию и по падению. При негоризонтальном залегании месторождения , по восстанию (верх граница), падению (ниж граница), простиранию (бок границы).Размеры – длина по простиранию и ширина по падению. Размеры полей угольных шахт при пологом и наклонном залегании пластов по простиранию колеблются от 3 до 10 км, а на крутых пластах строящихся шахт — до 20 км и более, по падению — до 4—5 км и более. При крутом залегании пластов размеры шахтных полей по простиранию примерно те же, что и при пологом и наклонном, а по падению значительно меньше и составляют 1, 5—2 км.

Шахтное поле при его отработке делят на части, Пологие пласты по падению делят две -четыре части. Границей между горизонтами является главный откаточный штрек. Часть шахтного поля расположенная выше откаточного штрека – поле по восстанию, ниже – поле по падению. Обслуживаются бремсбергами и уклонами. Горизонты делят на крылья – часть ш/поля, расположенной по одну сторону от вертикальной плоскости, проведенной в крест простирания пласта и проходящий через вскрывающую выработку.

Блок – часть шахтного поля, имеющая сеть вент. выработок обеспечивающих независимое проветривание. Между собой они соединяются транспортной магистралью (полевыми штреками

Читайте также:

lektsia.com

Внутришахтный транспорт — MiningWiki — шахтёрская энциклопедия

Материал из MiningWiki — свободной шахтёрской энциклопедии

Внутришахтный транспорт (ВШТ) (на карагандинских шахтах УРТ, участок рельсового транспорта) — транспортная служба шахты, предназначенная для перемещения по подземным горным выработкам и на поверхности (в пределах территории шахты) полезного ископаемого и различного рода грузов (крепежных, взрывчатых, закладочных материалов, оборудования, породы и т. д.), а также для перевозки людей.

Условно делится на: доставку — транспортирование полезного ископаемого, закладки, оборудования вдоль забоя; подземный транспорт (откатка) — транспортирование полезного ископаемого, других грузов, порожних составов, а также перевозка людей по подземным выработкам, соединяющим отдельные рабочие участки со стволами; подъем — транспортирование грузов и людей по наклонным или вертикальным выработкам, соединяющим подземные выработки с поверхностью, и транспорт на поверхности.

Для обеспечения движения грузов и людей по различным выработкам существует оный участок. Естественно, как и другой спецучасток от состоит из:

Стоит отметить что этот участок един как на поверхности, так и под землёй. Да, на поверхности тоже есть зарядные для электровозов и везде, к подсобке практически любого участка проложена рельсовая колея (ведь надо же поддерживать грузооборот!)

Оборудование и оснащение участка сильно зависят от технологии выемки, доставки горной массы и категорийности шахты по метану.

Подвижный состав[править]

Основную массу подвижного состава таких участков составляют вагонетки — людские и грузовые. Также есть людские вагонетки для доставки по пологим выработкам (как составом) и наклонным выработкам (подъёмной машиной). Дополнением могут лишь служить пожарные поезда и специализированные вагонетки — «козы», трейлеры (для доставки длинных кусков конвейерной ленты), площадки для крепи.

В зависимости от категории шахты по метанообильности в качестве тяговых средств используют:

- — 1-2 категории — электровозы на контактной сети (типа К10)

- — 3 категории — батарейные электровозы (типа АРП8Т)

- — сверхкатегорийной — гировозы и дизелевозы

С электровозами на контактной сети всё предельно ясно — они работают на постоянном токе, который получается выпрямлением переменного тока в выпрямительном шкафу и передаётся по медной контактной линии передач. Жила — «плюс», на рельсу выведен «минус» или «земля». Напряжение сети — 380 Вольт на 75 Ампер. По ЕПБ каждые 500 метров контактного провода должны секционироваться выключателем!

Батарейные электровозы оснащают кислотно-щелочными батареями. Их заряжают в помещениях, называемых зарядными. По ЕПБ подземные зарядные должны иметь обособленное проветривание, так как в процессе зарядки аккумуляторов выделяется большое количество водорода.

На поверхности шахт вне категории применяют батарейные электровозы из-за оперативности и удобства построения путей. Зарядные оборудуются так же и с тем же оборудованием, разве что вопрос проветривания уже не стоит так остро (не забывайте, что выработки есть ограниченное пространство).

Гировозы в сверхкатегорийных шахтах работают на инерции маховика, который раскручивается специальной установкой.

Дизелевозы в сверхкатегорийных шахтах работают на дизтопливе. Тут остро стоит вопрос о контроле CO2 в рудничной атмосфере.

Стационарные установки[править]

В зависимости от технологии доставки горной массы по выработкам до загрузки ствола на участке могут применяться:

- Доставка массы электровозом с последующим переворотом вагонов в опрокидных машинах

- Доставка массы вагонетками с донной разгрузкой к породным и угольным ямам с последующим сбросом массы

- Доставка массы в загрузку посредством ленточного конвейера (более прогрессивная технология)

- Скат горной массы по спецвыработкам к пунктам сбора

Также в ряду стационарных установок следует отметить места перегрузов крупного груза и электровозных гаражей. Дело в том что в таких местах для подъёма тяжестей и негабарита оборудуются тельферы. А в электровозных гаражах и близ зарядных желательно установить малые насосные установки во избежание обводнения технологических мест.

Технологические операции[править]

Как и любой спецучасток, ВШТ производит в своих сменах ряд работ, а именно:

- Подъём и спуск людей и материала по стволам. Здесь стоит написать о том, что при доставке негабаритных грузов и взрывчатых веществ на параллельной клети и на основной клети не должно быть людей во избежание несчастного случая, но часто этим пренебрегают

- Доставка грузов и людей по горизонтальным и наклонным выработкам

- Ремонт подотчётных выработок и рельсового пути

- Ремонт подвижного состава, оборудования, подготовка рельс на прессе; ремонт контактной сети

| Внутришахтный транспорт — это часть рудничного транспорта | |

|---|---|

miningwiki.ru

Специализированные виды автотранспорта для горнодобывающих предприятий.

В.Л. Яковлев, П.И. Тарасов, А.Г. Журавлев, В.О. Фурин, А.Г. Ворошилов, А.П. Тарасов, Е.В. Фефелов

Институт горного дела УрО РАН и специалисты в области открытых горных работ и транспорта ОАО Институт «Урал-гипроруда» ведут разработку новых транспортных технологий для карьеров. Сформирована научно-исследовательская группа молодых ученых – аспирантов под руководством член-корр. В.Л. Яковлева и к.т.н. П.И. Тарасова, в задачи которой входит разработка новых видов транспорта, способных повысить эффективность открытой разработки месторождений глубокими карьерами. В группу входят сотрудники Института горного дела УрО РАН, ОАО Институт «Уралгипроруда», Института «Якутнипроалмаз» АК «АЛРОСА» (ЗАО), «ОМЗ Горное оборудование и технологии», ООО «Уральский дизель-моторный завод», ГОУ ВПО УГТУ-УПИ и других организаций.

Горно-технические и дорожно-транспортные условия эксплуатации большегрузных автосамосвалов на открытых горных работах весьма разнообразны. Это обусловлено спецификой месторождений, неравномерностью выемки горной массы по горизонтам карьера, изменением величины средневзвешенного уклона трассы, расстояний и принятых схем транспортирования, а также среднего «возрастного состава» технологического парка автомобилей, уровня квалификации водителей и рядом других факторов.

Сегодня все острее проявляется проблема систематизации условий эксплуатации карьерного автотранспорта, так как многообразие параметров и характеристик карьеров не позволяет удовлетворить индивидуальные требования каждого из них в конструкции автосамосвалов. Отечественные производители карьерных автомобилей поднимают вопрос о целесообразности классифицировать действующие и проектируемые карьеры с учетом их перспективного развития на группы по принципу технолого-экономической значимости автотранспорта в общей системе эффективного функционирования карьера [1]. Такая систематизация необходима как автопроизводителям, так и технологам, и проектировщикам горных предприятий, она будет способствовать созданию карьерных автотранспортных средств, отвечающих современным горнотехническим условиям конкретных горнорудных предприятий.

На наш взгляд, целесообразно делить рабочее пространство карьера по характеру условий эксплуатации автомобильного транспорта на типовые группы или зоны, для чего необходимо установить степень эффективного использования автомобильного транспорта на рудных карьерах. Под типовыми условиями автомобильного транспорта следует понимать совокупность средних, наиболее вероятных, условий, которые определяют эксплуатационные и технико-экономические показатели работы автотранспортных средств.

В настоящее время вся совокупность возможных условий эксплуатации карьерного автотранспорта варьируется в значительных пределах. Максимальной глубиной ведения открытых горных работ на ближайшую перспективу можно считать 800-1000 м. Установлено, в частности, что технические возможности открытого способа, например, в Западной Якутии, позволяют освоить глубины до 800-850 м [2], а дальнейшее развитие карьера «Мурунтау» (Навоийский ГМК, Узбекистон), предполагается до глубины 1000 м [3].

В качестве определяющего признака классификации при установлении зон нами предлагается средневзвешенный продольный уклон автодорог, в значительной мере определяющий условия эксплуатации автотранспорта. Согласно предлагаемой систематизации (рис. 1) выделены:

– нагорные карьеры – выше уровня земной поверхности;

– неглубокие карьеры – карьеры глубиной до 200 м;

– глубокие карьеры – карьеры глубиной до 400 м;

– сверхглубокие карьеры – глубиной до 600 м;

– суперглубокие карьеры – глубиной более 600 м. Безусловно, основным (превалирующим) транспортом в

ближайшем будущем останутся классические карьерные автосамосвалы с дизельным двигателем в сочетании либо с гидромеханической, либо с электромеханической трансмиссией колесной формулой 4×2. Удельная мощность дизельных двигателей всего параметрического ряда карьерных автосамосвалов должна отвечать условиям эксплуатации и наиболее вероятно будет иметь, как минимум, два диапазона: для средних условий: для тяжелых условий эксплуатации. При этом скорость движения на 80%о затяжных подъемах должна составлять не менее 18-20 км/ч. Наряду с классическими карьерными автосамосвалами все большее распространение будут находить специализированные и специальные автотранспортные средства.

Произошедший рост цены на нефть – «первый звонок» глобального энергетического кризиса, который обязательно начнется уже в обозримом будущем. Поэтому отсчет тех 15-20 лет, которые необходимы для разработки и внедрения новых карьерных транспортных средств, позволяющих использовать местные, нетрадиционные и возобновляемые источники энергии, следует начать уже сейчас.

Под специализацией понимается конструктивные изменения автотранспорта. Специализация требует изменения большого количества узлов и агрегатов, и особенно силовой установки, к которой в современных условиях предъявляются высокие требования по экологичности, экономичности, надежности при условии обеспечения высокой производительности автосамосвала, скорости его движения и крутизны преодолеваемого подъема. Разработка и применение новых типов энергосиловых установок на карьерном автотранспорте целесообразно в том случае, если они – при сохранении достигнутого уровня основных показателей эксплуатации – будут иметь ряд преимуществ.

Институт горного дела УрО РАН совместно с другими институтами и предприятиями, среди которых РУПП «БелАЗ», Институт «Уралгипроруда», ООО «ОМЗ – Горное оборудование и технологии», ООО «Уральский дизель-моторный завод», Конструкторское бюро транспортного машиностроения г. Омск, УКБТМ г. Нижний Тагил, ФГУП Уралтрансмаш, УГТУ-УПИ и другими разрабатывает перспективный ряд новых транспортных и погрузочных средств (табл.1).

Кроме рассмотренных в статье, принципиально возможны и другие транспортные средства на колесном ходу, например, электромобили, гиротроллейвозы и др. Но они, по различным причинам, пока не имеют реальных перспектив использования в качестве карьерного транспорта.

Использование рядом зарубежных фирм дизель-троллей-возного транспорта на горных предприятиях с открытым способом добычи, а также испытания отечественных образцов показали ряд преимуществ применения дизель-трол-лейвозного транспорта, таких как снижение расхода дизельного топлива на 30-80%, увеличение скорости движения при питании от троллеи на 20-50%, рост производительности на 10-20%, увеличение уклонов автодорог и вследствие этого уменьшение разноса бортов в конечном контуре карьера, уменьшение загазованности внутрикарьерного воздушного пространства и другие.

Вместе с отмеченными достоинствами у дизель-троллей-возного транспорта имеется ряд недостатков, которые можно условно разделить на две группы:

1. Конструктивные – более сложная конструкция; необходимость строительства тяговых подстанций и троллейной системы; возрастание расходов на ремонт и необходимость обслуживания двух типов силовых установок; повышенный износ шин, пропорциональный росту производительности;

2. Технологические – необходимость расширения автомобильных дорог и повышение затрат на их содержание; потребность в устройстве горизонтальных площадок для подключения к контактной сети; частичная утрата автономности, снижение маневренности дизель-троллейвозов; более сложная организация работы на пересечениях транспортных коммуникаций.

Перечисленные недостатки в целом снижают эффективность применения дизель-троллейвозов на открытых горных работах. Считаем, что без разработки специальной технологии ведения открытых горных работ и внедрения кардинальных изменений в конструкцию дизель-троллейвозов, перспективы их эффективного применения в карьерах остаются слабыми.

Вместе с тем, перспективность применения электрифицированных систем автотранспорта для работы в глубоких карьерах увеличивается в условиях непрерывно возрастающих цен на жидкое топливо и высокой вероятности отработки его разведанных запасов в течение ближайших 20-30 лет. Поэтому оснащение горных предприятий и расположенных рядом городов и поселков-потребителей тепловой и электрической энергии, мобильными энергоустановками, ориентированными на энергопотребление конкретного предприятия, должно осуществляться с использованием когенерационных технологий. Вблизи угольных карьеров или непосредственно на их борту устанавливаются мобильные (или строятся стационарные) теплоэлектрические станции, работающие на добытом топливе, обеспечивающие электроэнергией добывающее пред-

приятие и поставляющее тепло расположенным вблизи городам и поселкам.

В этих условиях целесообразным становится применение троллейвозного транспорта (с питанием только от троллейной сети). При использовании его в качестве магистрального транспорта отпадают многие недостатки (указанные выше) характерные для дизель-троллейвозов. Главная технологическая особенность предлагаемого троллейвозно-го транспорта – отпадает необходимость его эксплуатации на уступах и на отвалах, то есть на автономном дизельном двигателе. Такие условия имеются на ряде предприятий России (рис. 2). Соответственно, существенным конструктивным отличием от дизель-троллейвозов становится отказ от установки дорогостоящего и затратного в эксплуатации дизельного двигателя.

В практическом плане к вопросу создания транспорта с питанием только от троллейной сети для открытых горных работ отечественное машиностроение не возвращалось, и попытки его создать не предпринимались.

Таким образом, условия применения троллейвозного транспорта на открытых горных работах определяются:

– при отсутствии возможности (по разным технико-экономическим или иным причинам) использования железнодорожного транспорта;

– на угольных карьерах при отгрузке на внешний магистральный железнодорожный транспорт;

– наличием вблизи гидроэлектростанций;

– возможностью длительной эксплуатации троллейвозов

на постоянной трассе.

В перспективе, по нашему мнению, целесообразно применение троллейвозного транспорта в качестве магистрального на глубоких горизонтах карьеров. Мы считаем, что использование его в рабочей зоне карьера – нецелесообразно.

Доминирующим видом транспорта глубоких горизонтов карьеров в настоящее время, безусловно, является автомобильный. Однако с увеличением глубины карьеров значительно усложняются условия его работы, что приводит к существенному ухудшению технико-экономических показателей. Исследованиями ряда авторов установлено, что уменьшить отрицательное воздействие горнотехнических условий, осложняющихся по мере роста глубины карьера можно за счет применения комбинированных энергосиловых установок (КЭУ). Отличительная особенность и главное достоинство КЭУ состоит в использовании эффекта рекуперации энергии. Принцип работы автосамосвала с КЭУ, предложенный специалистами ИГД УрО РАН, представлен на рис. 3.

Главное достоинство КЭУ заключается в сокращении времени работы ГТД на частичных режимах и холостых оборотах. Система комбинированного питания с буферным источником энергии (АЭ) позволяет использовать достоинства ГТД и АЭ и в значительной мере избежать тех недостатков, которые проявляются при использовании каждого из них в отдельности. При этом объединенные в одной схеме двигатель и аккумулятор энергии работают каждый только на определенных этапах транспортного цикла, в оптимальных для этого условиях, что позволяет двигателю работать в стационарном режиме, а необходимая емкость аккумулятора энергии в несколько раз меньше, чем требуется для электромобилей.

Благодаря конструктивным особенностям автосамосвалов с КЭУ при их использовании на карьерах можно достичь следующих положительных результатов:

– увеличить моторесурс и повысить надежность силовой установки карьерного автосамосвала;

– увеличить продольный уклон автодорог до 10-14%;

– уменьшить объем горнокапитальных работ;

– повысить производительность автосамосвалов на 15-20%;

– значительно уменьшить загазованность рабочей зоны карьера.

Область применения автосамосвалов с КЭУ:

– в качестве сборочного звена в сверхглубоких карьерах с комбинированным транспортом;

– на карьерах с одним видом транспорта глубиной не менее 80-100 м и плечом откатки (по горизонтали) не более 0.5-1.0 км;

– при доработке сверхглубоких карьеров с целью снижения потерь полезного ископаемого в донной части.

Для сверхглубоких и суперглубоких карьеров согласно предлагаемой систематизации (см. рис.1) предлагается использовать углубочный комплекс. Такое понятие в теории открытых горных работ ранее не применялось. Авторы понимают под этим термином технологический комплекс, состоящий из двух основных типов машин: гусеничный самосвал и специализированный экскаватор, способных работать на сверхкрутых (до 30-35%) уклонах (рис. 4).

Предлагаемый углубочный комплекс представляет собой погрузочно-транспортный комплекс для отработки глубинной части карьеров, приближающихся к своей проектной глубине. Возможность работы в условиях ограниченного пространства за счёт высокой маневренности и преодоления крутых уклонов (до 35%) позволяет значительно сократить подлежащие выемке объёмы вскрышных пород, повысить угол откоса бортов карьера, максимально приближая его к предельно-возможному по условиям устойчивости пород в бортах, уменьшить дальность транспортирования, а, следовательно, и парк транспортного оборудования. Большее, в сравнении с колёсной техникой, сцепление с дорожным покрытием гусеничного хода и низкое расположение центра его тяжести позволяют вести разработку труднодоступных участков месторождений полезных ископаемых, не предъявляя строгих требований к качеству дорог.

Применение углубочного комплекса упрощает проведение трудоёмких операций по вскрытию новых горизонтов траншеями и полутраншеями, сокращая в разы объёмы работ по их устройству, а также разборке временных съездов. Множество вспомогательных операций, производимых в обычных условиях с применением различных видов техники (планировка дорог, зачистка транспортных берм, аварийные работы, доставка ВВ в труднодоступные участки, ликвидация оползневых явлений и монтаж крепёжных конструкций, что особенно актуально на нижних горизонтах), углубочный комплекс с набором навесного оборудования способен успешно выполнять. Такой комплекс представляется прорывным технологическим разрешением проблем, связанных с неуклонным понижением горных работ на большинстве карьеров без разноса бортов по вышележащим уступам.

Актуальная задача современной геотехнологии – комбинированная разработка месторождений полезных ископаемых. В мире на сегодняшний

день порядка 2000 месторождений отрабатываются комбинированным способом. Из них существенную долю составляют предприятия, которые после отработки карьера переходят на подземную добычу. Нередко транспортирование горной массы осуществляется через карьерное пространство с ее перегрузкой из средств подземного транспорта на сложившуюся транспортную систему карьера. В этих условиях существенные затраты связаны с большим количеством перегрузок, что ухудшает технико-экономические показатели. В ИГД УрО РАН проводятся исследования по возможности использования единого транспортного средства, доставляющего без перегрузки горную массу из подземных выработок через карьер на обогатительную фабрику объединенного предприятия. Таким транспортным средством может быть троллей-автопоезд (рис. 5). В основе его концепции заложены идеи о подземном автопоезде, исследования по которому проводились в 1980-е годы, и об исключении двигателя внутреннего сгорания, который обуславливает высокие эксплуатационные затраты и неудовлетворительные экологические показатели (что особенно важно для подземного пространства).

Представленные специализированные и специальные горно-транспортные средства могут применяться самостоятельно, либо в комбинации с действующими видами транспорта с целью улучшения технико-экономических показателей. Но кроме этого, они представляют собой единый комплекс, задача которого – повышение углов откосов бортов карьера за счет увеличения продольных уклонов транспортных коммуникаций с целью снижения объемов вскрыши и увеличения глубины эффективной разработки месторождений открытым способом (рис. 6).

Поднимаемая нами проблема разработки и создания новых видов специализированной и специальной мобильной техники выдвигает ряд актуальных задач, которые могут быть решены совместными творческими усилиями специалистов разных отраслей промышленности:

– специалисты в области открытых горных работ должны уточнить, как повлияет повышение (до 35%) крутизны уклонов автодорог на устойчивость бортов карьера и технологию горных работ;

– необходима разработка, создание и применение специальных аккумуляторов энергии для карьерного автомобильного транспорта;

– необходима доработка газотурбинных двигателей в транспортном варианте мощностью 1000-3000 кВт для карьерных автосамосвалов грузоподъемностью 80-130 т с повышенным до 42-45% КПД;

– потребуется реконструкция всего вспомогательного транспорта, обеспечивающего работу автотранспорта на уклонах 10-12% и специализированных автотранспортных средств на гусеничном ходу для работы на уклонах до 35%. В любом случае, обсуждаемая концепция не может быть

реализована силами специалистов только одной организации: необходимо деятельное участие всех потенциально заинтересованных сторон.

ЛИТЕРАТУРЫ:

1. А.Н. Егоров, В.Т. Войтов. Силовые агрегаты карьерных автосамосвалов // Горный журнал. – Специальный выпуск. – 2004.

2. А.Н. Акишев, ВА. Бахтин, Е.В. Бондаренко, С.П. Бабаскин. Управление развитием рабочей зоны кимберлитовых карьеров // Горная промышленность. – 2004. – №1.

3. Вклад ВНИПИПромтехнологии в становление и развитие карьера «Мурунтау» / Е.Н. Каменев, А.В. Селезнев, С.К. Рубцов, А.М. Иоффе // Горный журнал. – 2007. -№5. – С. 14-18.

Журнал “Горная Промышленность” №6 2007, стр.44

mining-media.ru

Карьерный транспорт

Карьерный транспорт – это комплекс средств перемещения горной массы (вскрыши и полезного ископаемого) от забоев до пунктов разгрузки. Он является связывающим звеном в общем технологическом процессе и одним из наиболее трудоемких и дорогих. Затраты на транспортирование и связанные с ним вспомогательные работы составляют 45-50 %, а в отдельных случаях 65-70 % общих затрат на добычу полезного ископаемого. Существуют понятия грузооборот и грузопоток.

Грузооборотом называется количество полезного ископаемого (в тоннах или в м3), перемещаемого в единицу времени.

Под грузопотоком понимается поток грузов, характеризуемый направлением относительно контуров карьера.

На открытых горных работах используются почти все известные виды и технические средства перемещения грузов. Наибольшее распространение получил железнодорожный, автомобильный и конвейерный транспорт, а также комбинированный. В ограниченных условиях эффективно применение скиповых подъемников, канатно-подвесных дорог, гидравлического трубопроводного транспорта, конвейерных поездов, вертолетов и других.

Железнодорожныйтранспорт рекомендуется применять на карьерах с большим годовым грузооборотом (25 млн. т и более) при длине транспортирования 4 км и более. Для железнодорожного транспорта необходимы большая протяженность фронта работ на уступах (не менее 300-500 м), кривые большого радиуса (не менее 100-120 м), небольшие подъемы и уклоны путей (до 20-30, реже 40-60 %). При использовании новейших тяговых агрегатов и уклонах путей до 60 % глубина применения железнодорожного транспорта увеличивается до 300-350 м.

Средствами железнодорожного транспорта являются рельсовые пути и подвижной состав. Рельсовые пути на карьерах бывают стационарными и временными, периодически перемещаемыми вслед за подвиганием фронта работ на уступах. Ширина колеи равна 1524 мм. Стандартная длина шпалы 2700 мм, рельса 12,5 и 25 м. Основным типом рельсов являются Р-50 и Р-65, а также Р-75. Скорость движения на стационарных и временных путях составляет соответственно 30-40 и 15-20 км/ч.

Технологический подвижной состав состоит из локомотивов и вагонов (рисунок 59). В качестве локомотивов применяются электровозы, тепловозы, тяговые агрегаты. Контактные электровозы Д-94, Д-ЮОМ, ЕЛ-1, 13Е-1 работают на постоянном токе, напряжением 1500-3000 В. Тепловозы исключают наличие контактной сети, обладают высоким КПД, равным 24-26 %. Тяговые агрегаты ОПЭ-1, ОПЭ-2 – это сочетание электровоза управления, секции автономного питания (дизельной секции) и нескольких моторных думпкаров. Устраняется потребность в контактной сети на передвижных путях.

Рисунок 59 – Подвижной состав железнодорожного транспорта

Для перевозки горной массы применяются думпкары ВС-60, ВС-105, ВС-180 – саморазгружающиеся вагоны с двухсторонней разгрузкой грузоподъемностью 60-105 и 180 т. Автомобильный транспорт применяется на карьерах малой и средней производственной мощности с грузооборотом до 15 млн. т в год. В последние годы область применения значительно расширена (до 70 млн. т в год и более). Достоинства: гибкость, маневренность, независимость работы автосамосвалов, радиусы поворота 15-25 м, подъем и уклоны до 80-120 %. Недостатки: более высокие затраты на транспортирование 1 т горной массы по сравнению с железнодорожным транспортом, зависимость от погодных условий.

Подвижной состав карьерного автотранспорта представлен автосамосвалами и полуприцепами. Наибольшее применение при транспортировании вскрыши получили автосамосвалы типа БелАЗ грузоподъемностью 40, 75, 110 и 180 т (рисунок 60).

Рисунок – 60 Автосамосвал БелАЗ-75211 грузоподъемностью 180 т

Для транспортирования угля применяются углевозы — самосвалы типа БелАЗ грузоподъемностью 40 и 105 т и полуприцепы углевозы БелАЗ грузоподъемностью 120 т с донной разгрузкой.

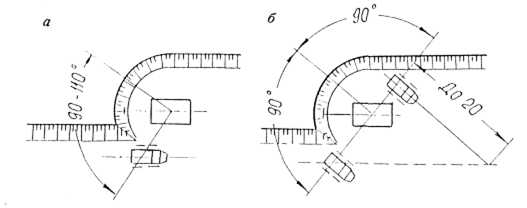

Эффективность использования автотранспорта на карьерах в значительной степени зависит от схемы подъезда автосамосвала к забою и установки его у экскаватора. В зависимости от способа вскрытия рабочих горизонтов, размеров рабочих площадок, условий работы экскаваторов и числа автосамосвалов, находящихся одновременно в забое, применяют одиночную или спаренную установку их под погрузку (рисунок 61).

Рисунок 61 – Схемы установки автосамосвала под погрузку:

а – одиночная; б – спаренная

Автосамосвалы следует устанавливать так, чтобы обеспечить минимальный угол поворота экскаватора при погрузке. Спаренная установка автосамосвалов обеспечивает более высокую производительность экскаваторов. Рациональное отношение емкости кузова автосамосвала Vа к емкости ковша экскаватора Е должно находиться в пределах 4-10.

Основными параметрами карьерных автосамосвалов являются грузоподъемность, мощность двигателя, емкость кузова, колесная формула, минимальный радиус поворота. Колесная формула (например, 4-2) показывает, что всего колес 4, из них 2 ведущих. Срок службы шин 25-40 тыс. км. Срок службы автосамосвала 5-6 лет, их пробег за это время составляет 220-300 тыс. км. При увеличении грузоподъемности автосамосвалов показатели их работы улучшаются.

Для передвижения автосамосвалов в карьер сооружаются стационарные и временные автодороги. Стационарные автодороги строятся в капитальных траншеях, на поверхности и соединительных транспортных бермах на длительный срок, имеют дорожное покрытие и двухполосное движение. Временные автодороги, сооружаемые на уступах и отвалах, периодически перемещаются вслед за подвиганием фронта работ и, как правило, не имеют дорожного покрытия. Ширина проезжей части двухполосных дорог для автосамосвалов грузоподъемностью 75-120 т составляет 14-15 м.

Конвейерный транспортприменяется преимущественно для перемещения мягких пород и угля, а также мелкораздробленных скальных пород. Достоинства: непрерывность и ритмичность перемещения грузов, использование на пересеченной местности, возможность полной автоматизации. Наиболее эффективен конвейерный транспорт при грузообороте 20-30 млн. т в год на карьерах глубиной более 150 м и расстоянии транспортирования 10-20 км.

Наибольшее применение получили ленточные конвейеры типа КЛШ-500, КЛШ-800, С-160 сшириной ленты от 1000 до 3600 мм и скоростью движения от 2 до 6 м/с.

Ленточный конвейер (рисунок 62). состоит из ленты 1, роликовых опор 2, приводных барабанов 3, устройства для натяжения ленты 4, загрузочного устройства 5. Конвейерная лента является одновременно и грузонесущим, и тяговым органом. На открытых горных работах наибольшее применение получили резинотканевые многопрокладные ленты.

Рисунок 62 – Схема ленточного конвейера

Допустимый угол наклона конвейера зависит от физико-механических свойств транспортируемых пород и составляет 20-22, 16-18 и 13-15° соответственно для разрыхленных, скальных пород и гравия. Размеры кусков не должны превышать

500 мм. Длина става конвейера с одним приводом составляет 400-1500 м.

Комбинированный транспорт – при нем последовательно используются для перемещения одного и того же груза различные виды транспорта, каждый в наилучших для него условиях (рисунок 63).

Наибольшее распространение получила комбинация автомобильного и железнодорожного транспорта, при которой горная масса доставляется из забоев автотранспортом до перегрузочных пунктов, а затем железнодорожным на поверхность до отвалов. Этот вид комбинации эффективен на нижних уступах при глубине 120-150 м.

Комбинация автомобильного транспорта с конвейерным или скиповыми подъемниками применяется для глубоких горизонтов карьера, расположенных ниже 120-150 м от поверхности. Здесь горная масса выдается на поверхность по кратчайшему пути.

На высокогорных карьерах, где спуск горной массы при перепаде высот 200-800 м другими средствами затруднен, небезопасен и требует больших затрат, применяется комбинация автомобильного транспорта с рудоспусками или подвесными канатными дорогами.

Рисунок 63 – Схемы комбинированного карьерного транспорта:

а,б – автомобильного и железнодорожного; в – автомобильного и конвейерного; г – автомобильного и канатного подъемника; 1 – автосъезды; 2 – перегрузочные пункты; 3 – железнодорожные съезды; 4 – дробильная установка; 5 – конвейеры; 6 – перегрузочный бункер; 7 – скиповой подъемник.

Отвальные работы

Технологический процесс размещения пустых пород, удаляемых при разработке месторождений открытым способом, называется отвалообразованием. Отвалообразование вскрышных пород производится на специально отведенных для этих целей площадках, называемых отвалами. Отвалы в комплексе с техническими устройствами, средствами механизации составляют отвальное хозяйство карьеров.

Отвалы бывают внутренние и внешние. Внутренние отвалы располагаются в выработанном пространстве карьера, внешние – за его пределами. Внутренние отвалы возможны при разработке месторождения с углом падения не более 12°. Для перемещения породы во внутренние отвалы применяют мощные драглайны с вместимостью ковша 25-80 м3 и длиной стрелы до 100 м ЭШ-25/100, ЭШ-80/100), механические лопаты с вместимостью ковша 35 м3 и длиной стрелы до 65 м (ЭВГ-35/65, ЭВГ-100/70).

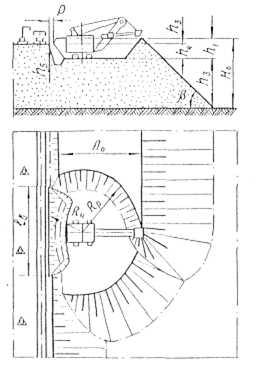

Внешнее отвалообразование применяется при разработке наклонных и крутонаклонных месторождений. Для складирования пород при транспортировании их на внешние отвалы используются механические лопаты, драглайны, отвальные плуги, абзетцеры и бульдозеры. При транспортировании пород железнодорожным транспортом наиболее распространено отвалообразование экскаваторами ЭКГ-8и и ЭКГ-12,5 (рисунок 64).

Технология отвалообразования следующая. Отвальный уступ Н0 высотой от 10-15 до 20-40 м разделен на два подуступа (h1 и h2). Экскаватор располагается на кровле нижнего подуступа на 4-7 м ниже кровли верхнего подуступа, на которой расположен железнодорожный путь. Порода разгружается из думпкаров в приемную яму длиной lб = 20-25 м, глубиной hз = 0,8-1,0 м и вместимостью 200-300 м3. Экскаватор переваливает эту породу в трех направлениях: вперед по ходу экскаватора, в сторону под откос отвала и назад, создавая при этом заходку Ао, высота которой должна быть выше уровня железнодорожных путей на 0,5-1,0 м (h3). При использовании на отвалах экскаваторов ЭКГ-8и ширина отвальной заходки (или шаг передвижных путей) практически составляет 30 м, а высота верхнего подуступа – 7 м.

Отвалообразование с помощью плугов заключается в сбрасывании вниз с отвального откоса породы, разгруженной из думпкаров, и последующей планировке поверхности отвала.

Отвалообразование с помощью абзетцеров включает разгрузку думпкаров в приемную траншею, копание породы из траншеи и перемещение ее в отвал, планировку отвала и передвижку путей. Отсыпка отвала осуществляется при движении абзетцера вдоль траншеи.

В качестве отвалообразующего механизма при доставке породы на отвалы автомобильным транспортом применяются бульдозеры на базе тракторов ДЭТ-250, Т-330 и Т-500, а в благоприятных рельефных условиях (глубокие овраги, балки) применяют драглайны ЭШ-10/70 и ЭШ-13/50.

Отвалообразование при конвейерном транспорте осуществляется консольными ленточными отвалообразователями, которые ведут прием, транспортирование и укладку породы в отвал.

Рисунок 64 – Схема отвалообразования с применением мехлопаты: Rч, Rр – радиусы соответственно черпания и разгрузки экскаватора, м

Рабочие параметры отвалообразователей обеспечивают высокую производительность. Так, отвалообразователь ОШР-225/11200 имеет длину отвальной консоли 225 м, максимальную высоту отсыпки 83 м и производительность по разрыхленной породе 11 200 м3/ч.

Похожие статьи:

poznayka.org

шахтный транспорт – это… Что такое шахтный транспорт?

- шахтный транспорт

- ша́хтный тра́нспорт

-

комплекс сооружений и устройств, предназначенных для приёма и перемещения различных грузов и людей на горнодобывающих предприятиях. Работа шахтного транспорта организуется в двух направлениях: спуск оборудования, материалов и людей к очистным и подготовительным забоям; приём из забоев и штолен породы и добытых полезных ископаемых и подача их на поверхность, а также транспортирование наверх демонтированного оборудования, материалов и людей. Шахтный транспорт включает в себя машины, коммуникации, вспомогательное оборудование (на погрузочно-разгрузочных пунктах), средства автоматизации, системы диспетчерского управления и т. п.

Различают подземный и поверхностный шахтный транспорт. К подземному транспорту относится локомотивный, конвейерный (в т. ч. конвейерные поезда), самоходный (автотранспорт на пневмошинах и моторные вагоны), скреперный, канатный (в т. ч. для перемещения по монорельсу), гравитационный, гидравлический и др. Перевозку людей под землёй осуществляют гл. обр. в пассажирских поездах, сформированных из вагонеток, в самоходных машинах, по канатным или монорельсовым дорогам, реже на специально приспособленных конвейерах. При подземных разработках в шахтах используют также различное грузоподъёмное и транспортное оборудование – лебёдки, питатели, опрокидыватели вагонеток, толкатели и т. п. На шахтах большой производительности применяют скиповой подъём, при котором полезные ископаемые от приёмных бункеров перемещаются по ленточным конвейерам к погрузочным устройствам железнодорожных вагонов или на резервный склад. Широкое распространение получил клетьевой подъём с помощью установок, оборудованных опрокидывающимися клетями, разгрузочными устройствами, приёмными бункерами, подъёмными машинами, имеющими электропривод и кнопочное управление подъёмом. Перспективно применение электровозов, работающих автоматически (без машиниста), самоходных погрузочно-разгрузочных машин с многоцелевым сменным оборудованием, подземных автосамосвалов.

Энциклопедия «Техника». — М.: Росмэн. 2006.

.

- шахта

- шелкография

Смотреть что такое “шахтный транспорт” в других словарях:

Шахтный транспорт — (a. mine transport; н. Grubenforderung, Grubentransport; ф. transport de mine; и. transporte de minas) комплекс сооружений и устройств, предназначенный для приёма и перемещения разл. грузов и людей на подземных горнодоб. предприятиях. Ha… … Геологическая энциклопедия

Шахтный подъемник — – подъемник подъемно переставной опалубки, устанавливаемый внутри (шахте) возводимого сооружения (трубы, градирни и т. д.) . [ГОСТ Р 52086 2003] Рубрика термина: Грузоподъемные механизмы Рубрики энциклопедии: Абразивное оборудование,… … Энциклопедия терминов, определений и пояснений строительных материалов

ТРАНСПОРТ — (1) одна из древних и важнейших областей общественного материального производства, осуществляющая перевозки людей и грузов производственного и непроизводственного назначения. Различают Т.: наземный (городской и междугородный трамвай, троллейбус,… … Большая политехническая энциклопедия

Рудничный транспорт — внутришахтный транспорт, перемещение грузов по подземным горным выработкам рудника (шахты). Один из основных процессов добычи полезных ископаемых при подземной разработке, на который приходится около 30% трудовых и стоимостных затрат.… … Большая советская энциклопедия