Горнодобывающая техника – Современная горная техника и высококвалифицированные кадры — определяющие факторы повышения эффективности и безопасности горных работ

Горная техника и оборудование – помощь в выборе

Сырьё ― хлеб мировой экономики. Войны, где кровь рекой, теперь начинаются не ради порабощения или новых земель, а ради территорий, богатых природными ресурсами. Львиную долю используемых природных ресурсов составляют полезные ископаемые. А освоение и использование недр ― сфера деятельности человека, именуемая “горным делом”. Освоение и использование полезных ископаемых невозможно без их добычи и транспортировки, а именно это является назначением горного оборудования.

Способы добычи полезных ископаемых

Одни полезные ископаемые залегают близко к поверхности земли, другие находятся глубоко внутри земной коры. Естественно, что близкозалегающие ресурсы рентабельнее добывать, сняв поверхностный слой покрывающих их осадочных пород. Глубинные (кроме нефти и газа) полезные ископаемые выгоднее добывать в толще земли, а потом подавать на поверхность для обогащения. Соответственно, способов добычи природных ресурсов два:

- – открытый способ;

- – закрытый (шахтный) способ.

Нефть и газ в этой классификации стоят особняком, их добыча не похожа ни на один из этих способов.

Понятно, что техника для добычи разными способами будет отличаться. Ведь под землёй стеснённые обстоятельства разработки ископаемых, поэтому и техника будет иметь небольшие размеры, особенно по высоте. И, наоборот, чем большие размах стрелы и грузоподъёмность у карьерной техники для открытого способа добычи, тем выгоднее и удобнее процесс разработки.

Техника для открытых горных работ

Сейчас лишь пятая часть полезных ископаемых добывается шахтным способом, потому горная техника в большей степени ориентирована на открытый способ добычи. Различают два разных подхода к открытому способу, отличающиеся между собой площадью вскрытия карьеров. В одном случае вскрыша (горные осадочные породы на мощном пласте полезного ископаемого) удаляется единовременно со всего пласта, в другом ― на небольшом его участке. Техника, работающая на них, будет отличаться технологическими особенностями и размерами. Простой пример: на большом карьере вскрыша грузится ковшом механизированной лопаты в самосвал, который отвозит её далеко в отвал за пределы карьера; в другом случае один большой драглайн снимает и перемещает вскрышу в отвал на уже выработанный участок.

Добываемые горные породы могут быть очень крепкими, тогда проводятся буровзрывные работы. Для бурения взрывных скважин применяются буровые станки трёх типов:

- – имеющие резцовый буровой инструмент;

- – станки шарошечного бурения;

- – станки ударно-вращательного бурения.

Выбор нужного зависит, в основном, от крепости горной породы. В скважину закладывается необходимый для взрыва заряд. Взрыв производится дистанционно либо радиоимпульсом, либо передачей по проводам электрического разряда.

Непосредственно выемка и транспортировка полезных ископаемых происходит разными машинами, выбор которых зависит от масштабов добычи, механических свойств горных пород, желаемой производительности труда. Да, можно добычу вести обыкновенными экскаваторами и отвозить добытое на обыкновенных самосвалах, но производительность разреза или карьера намного выше, если используются Горнотранспортные комплексы.

Горнотранспортные комплексы

Они включают буровое оборудование, погрузочные средства (погрузчики и экскаваторы), транспорт для карьеров (большегрузные самосвалы и железнодорожные составы), вспомогательную технику (бульдозеры, топливозаправщики, ковшовые погрузчики), дорожную технику (рыхлители, скреперы, грейдеры, фрезерные комбайны, катки, пескоразбрасыватели), внутрикарьерные склады.

Некоторые виды оборудования в этих комплексах могут быть разными на разных разрезах, но наиболее производительны те, которые включают в себя одновременно транспортно-отвальный мост, роторные или многоковшовые цепные экскаваторы и абзетцеры.

Транспортно-отвальный мост представляет собой самоходный агрегат, дающий возможность транспортировать вскрышные полезные ископаемые от экскаваторов по кратчайшему пути во внутренние отвалы карьера. Опоры этого моста оборудованы гусеничным (но чаще колёсно-рельсовым) механизмом для передвижения. Перемещается он вдоль фронта работ той стороной, с которой идёт загрузка. Опоры моста, в которые встроены ходовые тележки, перемещают мост таким образом, что противоположная сторона моста движется либо веерообразно, либо параллельно. Длина моста бывает трёх размеров (180, 225, 272 м), длина отвальной стрелы ― тоже трёх (75, 125, 191,5 м). Ширина ленты моста до 2,75 м, скорость транспортирования ― до 10 м/сек, производительность моста ― до 36000м3/час. На мосту могут находиться несколько ленточных транспортёров. Они производят промежуточную отсыпку для создания предотвалов. Обычно экскаваторы подают породу с двух или трёх уступов.

Роторные

экскаваторы в качестве рабочего инструмента имеют ковши, закреплённые на

роторном колесе. Это машины непрерывного действия, имеющие большую мощность и

производительность.

Роторные

экскаваторы в качестве рабочего инструмента имеют ковши, закреплённые на

роторном колесе. Это машины непрерывного действия, имеющие большую мощность и

производительность.

Цепные ковшовые экскаваторы работают практически по тому же принципу, что и роторные, но ковши закреплены не на колесо, а на цепь, первые и последние звенья которой сцеплены между собой. Непрерывность действия важна и для роторных, и для цепных экскаваторов, чтобы “не прогуливал” транспортно-отвальный мост.

Абзетцер является многоковшовым экскаватором для складирования в отвалы и (или) для быстрой загрузки полезного ископаемого в железнодорожные составы.Стоит отметить, что конструкция транспортно-отвального моста уникальна, материалоёмка и наукоёмка, потому очень дорога. Ввиду этого комплексы с таким мостом не имеют широкого распространения.

Другие способы открытых работ

Эти способы применяются для разработки россыпей. Все они связаны с промывкой в воде:

- – проточная промывка, основанная на том, что более лёгкие частицы горных пород смываются водой в первую очередь, тяжёлые же частицы остаются на дне лотка. К этому методу относится и промывка руками старателей, практически изжившая себя;

- – напорный гидроразмыв, где вода под большим напором размывает породу, пульпа стекает в промывочные желоба, где тяжёлые минералы и оседают;

- – драгирование, когда установленные на драге землечерпалки или земленасосы берут промывочный материал со дна или разрушая берега водоёма. Пульпа транспортируется чаще всего на барабан, внутри которого за счёт центробежных и центростремительных сил происходит разделение горных пород.

Техника для закрытых

горных работ

Условия добычи полезных ископаемых шахтным способом сильно отличаются от условий добычи открытым способом. Поэтому и техника будет значительно отличаться. Этот класс машин делится на несколько видов, каждый из которых выполняет при подземных работах определённые функции:

- – бурильное оборудование;

- – очистное оборудование;

- – проходческое оборудование;

- – оборудование для шахтного подъёма;

- – вспомогательное оборудование.

Бурильное оборудование для шахт

Эти механизмы в зависимости от метода бурения будут иметь разный вид. Вращательный и ударно-вращательный методы понятны нам из открытого бурения.

Но, например, для разрушения особо прочных пород и бурения в мёрзлых грунтах применяется огневое бурение. Суть его в том, что газовая горелка разогревает породу до двух тысяч градусов, в результате чего она трескается и измельчается. Раскалённая газовая струя создаётся из распылённого керосина и кислорода.

При гидравлическом бурении установка подаёт под огромным давлением тонкую струю воды. Вылетая со сверхзвуковой скоростью, она разрушает породу. Чаще всего применяется для мягких грунтов, по эксперименты показали, что метод действенен и на скальных породах.

Электрогидравлическое бурение подразумевает разрушение пород гидравлическими ударами, происходящими благодаря пропусканию сквозь воду тока высокого напряжения. При этом порода должна находиться между контактами.

При взрывобурении в скважину непрерывно подаются окислитель и горючее (ВВ). Затем туда через короткие промежутки времени (2-3мин) подаются твёрдые заряды, воспламеняющие взрывчатое вещество. Горная порода в результате разрушается узконаправленным взрывом.

Существуют также ультразвуковые буровые установки, разрабатываются плазменные.

Очистные механизмы

Это машины, одновременно разрушающие пласты полезного ископаемого и загружающие его в транспорт. К ним относятся выемочные машины, такие как очистной комбайн и струговая установка. Они отличаются по функциям и внешнему виду.

Если комбайн предназначен для работы в толстых и средних пластах, и после его работы часть ископаемого остаётся, то струговая машина

способна убирать даже маломощные горизонтальные пласты и то, что остаётся после комбайнов. Струговые машины улучшают эффективность добычи в забое.

Проходческий щит ― машина более универсальная. Если передней частью он разрушает породу, то в заднем его отсеке в это время сооружается постоянная крепь, удерживающая стены и потолок выработки.

Проходческое оборудование

Оно включает в себя проходческие комбайны, шахтные погрузчики, подземные экскаваторы.

Проходческие машины отличаются от аналогичных очистных масштабом работ. Если проходческий комбайн обеспечивает, в основном, производительность забоя, то забота очистного комбайна ― постараться полностью выбрать из забоя полезное ископаемое.

Шахтные погрузчики и шахтные экскаваторы также отличаются между собой производительностью, кроме того погрузчики намного маневреннее. Но погрузчик не предназначен для погрузки крупнокусковой руды, зато с этим хорошо справляется подземный экскаватор. Следует учесть, что подземные машины работают в стеснённых условиях, поэтому имеют “приземистый” вид.

Механизмы шахтного подъёма

Это оборудование предназначено для спуска и подъёма людей, оборудования, вагонеток с породой и т.д.

Клеть шахтная ― это кабина, движущаяся по наклонному или вертикальному шахтному стволу, где и размещают всё вышеперечисленное.

Копер эксплуатационный ― горнотехническое пространственное сооружение в верхней части шахты или на поверхности земли. На нём располагается всё оборудование, обеспечивающее перемещение клети и выгрузку горной добычи на земную поверхность.

Вспомогательное оборудование для шахт

К нему можно отнести все приборы, механизмы и машины, которые могут упростить, обезопасить работу под землёй, создать условия для повышения производительности труда. Сюда входят:

- – шахтные лебёдки, обеспечивающие поднятие умеренных тяжестей на небольшую высоту;

- – механизированные крепи, металлические самопередвигающиеся, служащие для поддержания пород кровли забоя;

- – закладочный комплекс, то есть совокупность оборудования и сооружений для механизации закладки выработанного пространства, чтобы оно не завалилось;

- – кабелеукладчики цепные, служащие для работы с электрокабелями и шлангами;

- – вентиляторы шахтные, для обеспечения воздухом всех горных выработок и т.д.

Без горной техники не может быть промышленных масштабов добычи природных ресурсов, старательство же – путь в средние века…

Еще про похожую технику:

– Компрессоры. Типы и виды.

– Буровое оборудование

– Землеройные и планировочные машины

– Техника для бестраншейной прокладки коммуникаций

– Экскаваторы. Полная классификация.

– Помпы, насосы

– Оборудование для котлованных и подземных работ

– Измерительная техника, геодезические приборы, георадары

– Электрогенераторы, передвижные электростанции, электродвигатели

загрузка…

www.megastroika.biz

Классификация самоходного горного оборудования для подземных рудников

А.М.Хакурате, к.т.н., член-корр. МАНЭБ, МГГУ

Многообразие используемых в горной промышленности средств механизации основных производственных процессов и вспомогательных работ определяет необходимость их классификации по одному или нескольким приз-накам для лучшего восприятия информации. В то же время, составление в простом виде практически любой классификации усложняется многовариантностью подлежащих учету факторов, показателей, параметров и т.п.

Разнообразие горно-геологических условий подземной разработки руд и, как следствие, значительное количество применяемых для их разработки технологических схем, широкий диапазон производственных мощностей горнодобывающих предприятий и другие факторы предопределяют использование самоходного оборудования с различными типами ходовой части (колесно-рельсовый, пневмоколесный или гусеничный), основного силового привода (дизельный, электрический, пневматический), привода рабочих агрегатов (электрический, пневматический, гидравлический, электро-гидравлический). Кроме того, в последнее время на подземных рудниках все более широкое применение находят машины модульного комплектования, обеспечивающие многофункциональность при выполнении рабочих операций и быстрый их ремонт. Учет всех вышеизложенных факторов в классификации самоходного горного оборудования для подземных рудников сделает ее достаточно громоздкой и не всегда удобной в работе.

Предлагаемая классификация построена только на трех основных показателях (см. табл.), по которым, как базовым, информативно ориентироваться по используемым в настоящее время на подземных работах типам самоходного оборудования и конкретного его предназначения.

В приведенной классификации к самоходному горному оборудованию отнесены машины не только на пневмоколесном ходу, но и все другие различного предназначения самопередвигающиеся машины, используемые на подземных горных работах. Другие типы оборудования следует относить к «переносному». В основу классификации положен функциональный признак горных машин по выполняемым рабочим операциям при производстве подземных работ на рудниках.

В настоящее время на подземных рудниках в наибольшей степени используются самоходные машины на пневмоколесном ходу. Как видно из таблицы, машины с пневмоколесным шасси применяются при выполнении большинства рабочих операций. Современные пневмоколесные машины имеют высокую стоимость, но вполне рентабельны, благодаря высоким эксплуатационным характеристикам. Кроме того, маневренность и скорость перемещения этих машин способствовали созданию и внедрению новых высокопроизводительных технологических схем подземной добычи руд.

До последнего времени в горнотехнической литературе пневмоколесные ковшовые погрузочно-доставочные машины (ПДМ) рассматривались как доставочные средства, используемые в основном при доставке руды в пределах очистного пространства. Однако с появлением новых ПДМ грузоподъемностью 18–24 т относить их только к доставочным средствам механизации неправомерно, поэтому в предлагаемой классификации они представлены в качестве доставочного и транспортного оборудования. При этом следует отметить, что современные большегрузные ПДМ имеют очевидные преимущества перед погрузочно-транспортными машинами (ПТМ) за счет меньшего времени загрузки и возможности перемещения более крупнокусковой руды. Оба типа указанных машин могут применяться на подземных рудниках в зависимости от условий разработки и как доставочные, и как доставочно-транспортные средства механизации. Самоходные вагоны используются только на доставке из-за ограниченного расстояния передвижения (кабельное питание электропривода). Для доставки руды также могут использоваться дизельные автосамосвалы.

Основным средством транспорта на крупных подземных рудниках, где применяются пневмоколесные машины, являются автосамосвалы с дизельным приводом грузоподъемностью от 15 до 80 т и троллейвозы-автосамосвалы с электрическим приводом (энергопитание от троллея) в большей части сопоставимые по грузоподъемности с дизельными автосамосвалами.

Различные по предназначению самоходные машины на гусеничном ходу также широко используются на подземных горных работах. Особенно они применимы в условиях вязкой почвы рабочих выработок. Гусеничный ход обеспечивает определенную маневренность, малое давление на почву выработки и большое противодавление при напорном внедрении ковша (погрузочные машины) в навал руды.

В отдельные разделы предлагаемой «Классификации» выделено оборудование для заряжания шпуров и скважин, а также крепления выработок, которое в некоторых источниках горнотехнической литературы относят к «вспомогательному». Причем, в одном случае к вспомогательному оборудованию относят только средства механизации по контролю крепления выработок [1], в другом – по креплению выработок и заряжению шпуров и скважин [2]. Возможно, это и соответствует составу работ для маломасштабного производства, когда ведется разработка рудных залежей небольшой мощности и, соответственно, с небольшой годовой производительностью рудника. В условиях же разработки мощных рудных залежей при большой годовой производительности, больших объемах одновременно отбиваемой от массива руды трудозатраты на заряжение шпуров и скважин значительны, и применяемое для этих целей горное оборудование никак нельзя относить к «вспомогательному». То же самое можно отнести и к средствам механизации для крепления горных выработок, трудозатраты на которое нередко приближаются к трудозатратам на основные производственные процессы, особенно, при разработке месторождений, залегающих в сложных горно-геологических условиях и на больших глубинах.

В «Классификации» специальным разделом представлено самоходное оборудование для производства вспомогательных работ. Используемое на подземных горных работах вспомогательное оборудование подразделяется по функциональному назначению на два типа: вспомогательно-производственное и вспомогательно-специализированное. Вспомогательно-производственное оборудование предназначается для выполнения необходимых вспомогательных работ, связанных непосредственно с рабочими операциями по основным производственным процессам. Вспомогательно-специализированное оборудование применяется на работах, не связанных, в большей части, с основными работами по функционированию рудника. В зависимости от условий разработки, производительности рудника и других причин вспомогательно-специализированное оборудование может оказаться невостребованным.

Эксплуатация современного дорогостоящего высокопроизводительного горного оборудования, предназначенного для выполнения основных производственных процессов и, особенно, оборудования непрерывного действия, может быть экономически эффективной только при его высоком коэффициенте внутрисменного использования. Это в значительной степени достигается применением на вспомогательных работах оборудования, соответствующего по своему техническому уровню основному горно-добывающему оборудованию. При этом немаловажное значение имеет сбалансированное количественное соотношение основного и вспомогательного оборудования. Так, в 1989 г. в монографии профессора Д.Р.Каплунова [3] на примере рудников по добыче цветных металлов соотношение основного и вспомогательного оборудования 6 : 1 определено, как явно неудовлетворительное (подобное соотношении на зарубежных рудниках в то время составляло 3 : 1).

В настоящее время на действующих отечественных рудниках вопросы механизации горных работ в целом решаются комплексно, при надлежащей организации выполнения всех рабочих операций. Это связано с необходимостью обеспечения проектной производительности, позволяющей иметь необходимый уровень рентабельности при добыче полезного ископаемого. В качестве примера можно привести подход к механизации подземных горных работ на Новомосковском гипсовом руднике (ОАО «Гипс-Кнауф»), на котором на шесть видов основного горного оборудования (бурение шпуров – УБШ-501, заряжение шпуров – Ульба, погрузка руды – Liebherr 564, доставка руды – МоАЗ-7405, установка для осмотра кровли и анкерного крепления и оборудование для вторичного дробления) приходится пять единиц вспомогательного оборудования (автобус для перевозки людей, машина для перевозки горюче-смазочных материалов, машина для транспорта груза различного предназначения, грейдер для обустройства проезжей части, оросительная установка).

В итоге, исходя из вышеизложенного, несомненно, что эффективность ведения подземных горных работ, как и любого другого промышленного производства, зависит от уравновешенного сочетания всех необходимых средств механизации, как основных, так и определяемых в качестве вспомогательных.

Классификация любых средств механизации в кратком виде необходима для первоначальной общей ориентации по существующим типам оборудования и их некоторым конструктивным элементам, а также возможности выполнения определенных рабочих операций и использования в предназначаемых условиях эксплуатации. В принципе – это введение к каталогам соответствующих фирм-производителей при выборе конкретного, необходимого для заказчика оборудования.

Журнал “Горная Промышленность” №6 2003

mining-media.ru

Горная техника. Виды и применение горнодобывающей техники

Эффективная добыча полезных ископаемых требует эксплуатации специализированного оборудования, для работ на поверхностных и глубинных слоях. Этот комплекс механизмов, устройств и агрегатов объединяет горная техника. Соответственно специфике условий эксплуатации различают две базовые категории горнодобывающих устройств: наземные или карьерные и шахтные. Первый тип механизмов используется при разработке поверхностных слоев. Тут добыча осуществляется карьерным способом. Напротив, шахтная горная техника применяется при подземных работах.

На отечественном рынке регулярно возрастает доля импортного горнодобывающего оборудования. Такую технику выгодно отличает надежность, высокая производительность, комфортные кабины оператора. Единственный недостаток импортных машин – высокая стоимость. Существует простой способ обойти этот незначительный минус: приобретение б/у техники для горных работ. Специализированный портал ООО «БФ-Логистик» предлагает широкий ассортимент машин, прошедших проверку на объектах Европы. Это погрузчики, экскаваторы, буровые станки и прочее. Сделать выбор профессиональным, узнать особенности предварительной эксплуатации оборудования поможет бесплатная консультация специалистов компании.

Горнодобывающая техника для открытых месторождений

О востребованности этой категории агрегатов говорит следующий факт: практически 80% полезных ископаемых добывается карьерным способом. Выбор конкретных машин, механизмов горнодобывающей техники определяется рядом критериев:

- технологией вскрытия карьера – единовременное удаление вскрыши или поэтапный отбор осадочных пород с пласта ископаемых;

- масштабы добычи;

- требуемая производительность;

- механические свойства горных пород.

В последнем случае, определяющий фактор – крепость. Соответственно этой характеристике подбираются горнодобывающие буровые станки: с резцовым инструментом, ударно-вращательного действия или использующие шарошашечную технологию.

Полный комплекс горной техники для добычи ископаемых открытым способом объединяет:

- Погрузочные машины. Это экскаваторы, погрузчики, а также универсальные агрегаты, совмещающие обе функции.

- Аппараты для бурения.

- Вспомогательные горнодобывающие машины. Группа содержит бульдозеры, топливозаправщики и прочие виды специализированных машин.

- Дорожная техника. Категория включает грейдеры, скреперы, пескоразбрасыватели и прочее.

- Карьерный транспорт – преимущественно самосвалы.

Отдельным видом горнодобывающей техники выступает транспортно-отвальный мост. Самоходное устройство осуществляет доставку добытых ископаемых в карьерные отвалы по кратчайшей траектории.

Ковшовое оборудование

Транспортно-отвальный мост и экскаватор относят к категории наиболее производительной горнодобывающей техники. Оба вида устройств обычно используются в комплексе.

Различают три разновидности экскаваторов, работающих с транспортно-отвальным мостом:

- роторного действия;

- цепного типа;

- абзетцер.

Отличительной деталью первой пары выступает ковш, точнее его крепление: на роторном колесе или замкнутой цепи. Последний вид применяется для скоростной загрузки ж/д составов.

Подземная горная техника

Общая характеристика устройств, используемых для подземной добычи – малые габариты, особенно по высоте. Классификация шахтной горной техники производится согласно ее функционалу:

- бурильное;

- проходческое;

- очистное;

- подъемное;

- вспомогательное.

Последний класс устройств объединяет кабелеукладчики, вентиляторы, механизированные крепи и шахтные лебедки. Основные элементы подземной подъемной горнодобывающей техники – клеть и копер.

Шахтные комбайны

Эта подземная техника для горных работ одновременно выступает частью проходческого и очистного оборудования. Отличие состоит в масштабах выполняемых операций. Большей производительностью обладают проходческие комбайны. От них зависит эффективность забоя в целом. Очистные аппараты используются для отбора уже добытых полезных ископаемых.

Основные аргументы в пользу б/у горнодобывающей техники

Ключевая мотивация покупать машины, бывшие в употреблении – цена. Важно, что это не сказывается негативно на надежности горной техники. Причины тому следующие:

- бережное отношение к средствам производства в Европе;

- списание агрегатов задолго до истечения ресурса эксплуатации;

- качественное исполнение, сводящее к минимуму поломки и простои.

bf-logistic.com.ua

Эпоха Великих географических открытий завершилась несколько сот лет тому назад, оставив нам новые континенты и моря, новые расы и народы, неведомых ранее животных и экзотические растения. |

www.clamber.ru

Горная техника Komatsu – Журнал Горная промышленность

Бурный рост в горнодобывающей отрасли, освоение новых месторождений, новых технологий добычи – неотъемлемая часть современного экономического роста в России. Естественным образом, встает вопрос о укомплектовании производства необходимым горным оборудованием. В числе немногих компаний, способных предложить практически весь спектр машин для производства горных работ, компания Komatsu занимает одно из первых мест.

Широкий спектр выпускаемой продукции?позволяет Komatsu полностью укомплектовать практически любой карьер техникой для вскрышных и добычных работ, а также строительной техникой для вспомогательных работ. Гусеничные бульдозеры, гидравлические экскаваторы, карьерные самосвалы и самосвалы с шарнирно-сочлененной рамой, ковшовые погрузчики, передвижные дробилки и грохоты – далеко неполный перечень типов машин, созданных Komatsu для обеспечения максимальной производительности работ.

Надежность является безусловным преимуществом техники Komatsu. Это качество особенно важно при работе в технологической цепочке. Ведь в случае поломки одной машины встает вся цепь, возникает вынужденный простой в работе. Применение машин Komatsu практически гарантирует защиту пользователя от такого рода ситуаций. Эта техника рассчитана на долгосрочный период эксплуатации, машины Komatsu работают десятилетиями. Долгие годы использования техники в непростых российских условиях наилучшим образом подтверждают это.

При выборе оборудования необходимо учитывать возможности его обслуживания, ремонта, условия гарантии и доступность запасных частей. В отношении техники Komatsu эта задача решена уже давно – сеть дистрибьюторов по всему миру обеспечивает надежную работу машин, информационную поддержку эксплуатирующей организации, обучение персонала, поставку запасных частей и расходных материалов.

Высокая производительность горной техники Komatsu обеспечивается и за счет технических и конструкторских достижений, и как синэргический эффект квалифицированной технической поддержки, обеспечивающей неизменно высокий уровень технической готовности. В решении этой задачи объединяют свои усилия производитель, дистрибьютор и пользователи техники, выбирая оптимальный график и способ организации регламентных работ, профилактических ремонтов и других мероприятий, призванных минимизировать время возможных простоев.

Экологичность производства, минимизация вредного воздействия лишь сравнительно недавно обрели существенное влияние на имидж российских предприятий и оценку инвестиционных проектов. Техника Komatsu воплощает в себе международный опыт снижения воздействия на окружающую среду и соответствует всем международным и российским нормам.

Эффективность техники Komatsu во всех сферах применения подтверждена многолетним опытом как российских, так и иностранных пользователей. В любое время Вы можете получить дополнительную информацию на сайте официального дистрибьютора www.komek.ru или воспользовавшись телефоном «горячей линии»

8-(800) 200-0210.

Журнал “Горная Промышленность” №6 2005

mining-media.ru

Ремонт и эксплуатация горной техники

Горнодобывающая отрасль является базовой для всей экономики России. Во многом её развитие зависит от состояния горнопроходческой техники. Проходческие комбайны сегодня эффективно используют не только в угольной промышленности, но и при строительстве метрополитенов, железнодорожных, гидротехнических и коллекторных комплексов. Попробуем проанализировать техническое состояние горной техники, рассказать, какие узлы и элементы подвержены износу, а также как осуществляется текущий и капитальный ремонт проходческих комбайнов.

Чёрное золото

Проходческий комбайн выполняет практически полный спектр работ, связанных с разрушительными, строительными и иными действиями в такой среде, как горная порода. А основными из них являются дробление или разрушение породы и её дальнейшая погрузка и транспортирование до места назначения.

Несмотря на применение горной техники в разных сферах, основным её потребителем является угольная отрасль. Ежегодно на угольных шахтах страны проводят около 6 000 километров подготовительных выработок, сооружают около 30 километров вертикальных и капитальных горизонтальных горных выработок. Эти работы главным образом выполняют проходческие комбайны.

В парке добывающей техники угольной отрасли России насчитывается до 400 единиц проходческих комбайнов, из них около 250 находятся в Кузбассе. Основную массу составляют комбайны типа ГПСК, изготовленные Копейским машиностроительным заводом.

В настоящий момент правительство реализует «Энергетическую стратегию России на период до 2020 года». В документе прописаны планы увеличить добычу угля до 410–450 млн тонн и рост его доли в производстве электроэнергии с 34 до 44%.

Выполнение этой стратегической задачи напрямую зависит от состояния горнопроходческой техники. Его анализ демонстрирует снижение технического уровня парка машин. Износ горнопроходческих комплексов является настораживающим фактором.

Анатомия поломок

Важнейшим показателем, характеризующим эффективность работы проходческих комбайнов, является надёжность работы узлов. Это напрямую влияет на себестоимость проходки и на производительность комбайна, поскольку для замены элемента конструкции приходится останавливать комбайн.

Работа горного комбайна возможна только при тщательном и систематическом уходе, своевременном проведении профилактических осмотров и ремонтов. Несвоевременное обнаружение и устранение неполадок может стать причиной аварий. Залогом нормальной работы горнопроходческой техники является хорошее знание устройства и принципа действия сборочных единиц комбайна, элементов электрооборудования и гидросистемы, а также правильная организация планово-предупредительных осмотров и ремонтов.

Событие, заключающееся в нарушении работоспособности машины, называется отказом. К типовым относятся отказы, характерные для данного типа машин и наиболее часто повторяющиеся. Перечень типовых отказов приводится в технической документации на машину.

Отказы классифицируют на конструктивные, технологические и эксплуатационные.

Конструктивные отказы связаны с несовершенством конструкции машины и вызваны ошибками при выборе величины и характера нагрузок, неправильным выбором материалов, погрешностями расчётов.

Технологические отказы возникают вследствие нарушения или несовершенства технологии изготовления или ремонта машин.

Эксплуатационные отказы появляются в результате нарушения правил и условий эксплуатации.

Специалисты среди основных причин повреждения сборочных единиц и деталей отмечают:

• несвоевременную замену изношенного режущего инструмента;

• превышение номинальной загрузки электродвигателей при работе комбайна;

• несвоевременный контроль за уровнем масла в редукторах и маслобаках системы принудительной смазки и гидросистемы;

• заправку редукторов и гидросистемы маслом, не соответствующим требованиям карты смазки;

• некачественную регулировку соосности муфт приводных валов, осевой игры конических подшипников и зацепления конических передач;

• cлабое натяжение гусеничных цепей;

• ухудшение изоляционных качеств проводов и обмоток вследствие отсыревания и загрязнения;

• ослабление и нарушение соединений в силовых цепях и цепях управления;

• неудовлетворительное состояние контактных поверхностей электроаппаратуры управления;

• повреждение подвижных трубопроводов гидросистемы при взаимных перемещениях сборочных единиц комбайна;

• настройку предохранительных клапанов на повышенное давление;

• вращение валов гидронасосов в противоположном направлении;

• повышенный нагрев вследствие работы с перегрузкой;

• несвоевременность или отсутствие планово-предупредительных осмотров, технических обслуживаний и ремонтов комбайна.

Фото: bizator.ru

Изнашивание деталей в узлах и агрегатах проходческого комбайна — это сложный процесс, который связан не только с разрушением поверхностных слоёв контактирующих деталей, но и с разрушающими процессами механического и физико-химического характера. При этом продукты разрушения попадают в смазывающую жидкость и изменяют её свойства и состав.

Скорость изнашивания деталей также зависит от конструктивных, технологических и эксплуатационных факторов. Замедление процесса износа деталей машин может быть достигнуто следующими методами: соответствующим подбором материалов; использованием деталей, изготовленных ковкой и штамповкой; правильным выбором способов механической и термической обработки; соблюдением режимов смазки; защитой сопряжений от вредного влияния внешней среды (пыли, влаги).

В горных машинах чаще всего проявляется совместное действие различных видов износа с последующим разрушением.

Для определения величины износа наиболее распространённым является замер геометрических размеров рабочих поверхностей детали с использованием мерительного инструмента.

Для измерения зазоров в сопряжениях горных машин могут быть использованы щупы, свинцовые пластины, мягкая проволока, индикаторы. Так, величину износа зубчатого зацепления определяют по толщине свинцовой пластины, прокатанной через зацепление. В подвижных соединениях нормальные зазоры находятся в пределах от 0,01 до 0,5 мм.

Списать или ремонтировать?

Горные машины имеют высокую стоимость и значительные сроки службы, поэтому их списание не всегда целесообразно после отработки срока, установленного нормативной документацией. В этом случае необходим анализ, который позволяет установить, что эффективнее: ремонт или списание машины.

Детали горных машин в зависимости от выполняемых функций разделяют на основные, базовые и вспомогательные.

Основные детали предназначены для передачи мощности или служат опорами нагруженных деталей. Срок их службы обусловлен как изменением размеров и состоянием рабочих поверхностей вследствие износа, так и возникновением и развитием явлений усталостного характера.

Базовые детали служат для обеспечения точного взаимного расположения основных деталей. Срок их службы обычно определяется сроком службы машины.

Детали, относящиеся к вспомогательным, характеризуются большим разнообразием. Они обеспечивают управление машиной, безопасность её обслуживания и способствуют нормальным условиям работы основных деталей.

В качестве критерия физической долговечности для горных машин может служить срок службы основных базовых или корпусных деталей. Долговечность машин зависит от прочности и износостойкости деталей, качества материала и технологии изготовления, соблюдения правил технической эксплуатации.

Показателями ремонтопригодности техники является вероятность восстановления в заданные бюджеты и сроки. Повышение экономической долговечности машин может быть достигнуто за счёт уменьшения эксплуатационных расходов и улучшения качества ремонта.

Безопасность превыше всего

При эксплуатации горнопроходческой техники запрещается изменять конструкцию узлов комбайна, его электрическую и гидравлическую схемы без согласования с заводом-изготовителем. Запрещается применять в гидросистеме смеси масел или масло, бывшее в употреблении. Нельзя работать при недостаточном уровне масла в гидробаке. Недопустимо работать с поломанными или оторванными резцедержателями коронки, с изношенными или поломанными резцами.

К монтажу и эксплуатации комбайна допускаются лица, имеющие удостоверения на право проведения монтажных и наладочных работ. При выполнении операций крепления и затяжки выработки, а также при техобслуживании и ремонте комбайна необходимо заблокировать механическими защелками кнопки «Стоп» с обеих сторон комбайна и повесить на них таблички «Не включать! Работают люди».

Перед обслуживанием, ремонтом или заменой рукавов, гидрозамков и гидроцилиндров исполнительного органа, питателя, гидроопор последние необходимо опустить на почву или надёжно зафиксировать на прочных и устойчивых опорах.

После ремонтных работ, связанных с заменой гидроцилиндров, необходимо произвести несколько полных ходов штока при минимальном давлении с целью удаления воздуха. Штоки должны двигаться плавно.

Работы по обслуживанию электрооборудования должны производиться, как правило, не менее, чем двумя лицами по письменному наряду.

Методы ремонта

Метод ремонта горных машин и электрооборудования определяется количеством однотипного оборудования. Если на горном предприятии имеется хотя бы несколько однотипных машин, то целесообразно применять агрегатно-узловой метод ремонта.

Его суть заключается в замене изношенных взаимозаменяемых агрегатов и узлов на заранее отремонтированные из оборотного фонда, что сокращает продолжительность простоя оборудования в ремонте до минимума по времени.

Если на предприятии эксплуатируются или проектируются к эксплуатации единичные экземпляры горных машин большой единичной мощности, то для ремонта их применяют индивидуальный метод. Также он актуален при отсутствии или недостаточном количестве подменного фонда деталей и сборочных единиц. В процессе такого ремонта снятые детали с машины восстанавливают и вновь устанавливают на эту же машину. Такая организация ремонтных работ отличается большой продолжительностью, обусловленной длительностью ремонта с выполнением разборочно-сборочных, моечных и слесарных операций, а также операций по изготовлению и восстановлению изношенных деталей.

При выполнении ремонта крупного оборудования работы выполняют на специализированных стендах (как стационарных, так и передвижных). Крупное оборудование также ремонтируют в полевых условиях непосредственно на месте его работы. При капитальном ремонте оборудование разбирают частично на сборочные единицы и агрегаты, которые при необходимости транспортируют на ремонтное предприятие. После ремонта их возвращают на площадку, где ведут общую сборку оборудования.

Текущий и капитальный

Техническое обслуживание горных машин и оборудования представляет собой комплекс операций по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

Текущий ремонт проводят в процессе эксплуатации для гарантированного обеспечения исправного или работоспособного состояния горной машины и оборудования. Текущий ремонт предусматривает частичную разборку, устранение неисправностей, а также замену и восстановление отдельных деталей, сборочных единиц, агрегатов (кроме базовых), обеспечивающих нормальную работу оборудования до очередного планового ремонта.

Текущие ремонты выполняются силами ремонтных бригад цеховых подразделений предприятия с участием эксплуатационного персонала, а в случае производства крупных текущих ремонтов (по графикам, утверждаемым администрацией предприятия) также с привлечением подрядных специализированных организаций.

Капитальный ремонт проводят для восстановления неисправности и полного или близкого к полному восстановлению ресурса оборудования с заменой любых его частей, включая базовые. Выполняют капитальный ремонт в соответствии с техническими условиями и рабочей документацией завода-изготовителя.

При капитальном ремонте должны быть восстановлены первоначальные характеристики оборудования: производительность, мощность и др. Капитальные ремонты могут проводиться непрерывно в полном объеме или частями — рассредоточено в течение ремонтного цикла.

Одновременно с капитальным ремонтом при необходимости осуществляется модернизация оборудования. Это изменение и усовершенствование конструкций (по чертежам завода-изготовителя), направленные на повышение производительности, износостойкости и надёжности, а также на улучшение условий его обслуживания, ремонта и других эксплуатационных качеств.

Наладка и ревизия сложного или уникального оборудования выполняется по специальным инструкциям заводов-изготовителей или организаций, разработавших это оборудование, с привлечением в необходимых случаях специализированных наладочных организаций.

В качестве примера можно привести деятельность ОАО «Копейский машиностроительный завод». Это предприятие осуществляет весь цикл технического сервиса выпускаемой продукции. Полный капитальный ремонт горного оборудования проводится на производственных мощностях завода. Особенность проведения капитального ремонта техники на заводе состоит в возможности её модификации с учётом внесённых конструктивных изменений, в том числе перевод комбайнов 1ГПКС и КП21 с ручного на дистанционное управление.

Отечественное или импортное?

Предприятий, выпускающих горное оборудование в России и способных составить конкуренцию зарубежным машиностроителям не так много. Это такие известные производители как Юргинский машиностроительный завод, «Анжеромаш» и Копейский машиностроительный завод.

Если смотреть на ситуацию шире, то для отрасли вопрос состоит не только в том, как и где чинить технику, а касается, главным образом, модернизации производства отечественных проходческих комбайнов. Специалисты отмечают, что импортных комбайны дороги в обслуживании и зачастую не окупаются при эксплуатации. При этом темпы работы импортных комплексов ненамного превышают темпы проходки российскими комбайнами, стоимость которых значительно ниже стоимости комбайнов зарубежных.

Многие эксперты выступают за восстановление системы организации научных и конструкторских работ по созданию современной проходческой техники. На практике это означает применение высокоэффективных материалов и технологий, использование последних достижений в области гидроструйных технологий, вибрационной техники и физических процессов. В перспективе это не только повысит коэффициент надёжности конструкции, но и сможет увеличить темпы прохода в несколько раз.

Текст: Виктор Хасаншин

dprom.online

Что должен знать горный инженер?Этапы развития горной техники

В прошлом веке горный инженер занимался такими работами, как геологическая разведка, извлечение из недр Земли полезных ископаемых, обогащение, маркшейдерские изменения, управлением машинами, металлургией.

С развитием горного дела в самостоятельные разделы выделяются:

– геология;

– металлургия;

– обогащение;

– маркшейдерия;

– горная механика;

– горные экономисты;

– открытые горные работы;

– подземные горные работы.

Горные инженера руководят крупными горно-обогатительными комбинатами, это требует всесторонних универсальных знаний.

Основоположник горной науки – немецкий минералог Георг Агрикола. В своей книге «О горном деле и металлургии» (1556 г.) он так определяет требования к специалисту горного дела: « … ибо уж кто является горняком, то ему надлежит быть весьма искушенным в своем деле и прежде всего уметь определять, какая гора, какой холм, какая местность, расположенная в долине или на равнине, могут быть с пользой раскопаны. Ему должны быть знакомы жилы, расселины и прослойки в породе. Далее, он должен знать многообразие породы земель, растворов, драгоценных и обыкновенных камней, мраморов, скал, руд, смесей. Он должен знать способы ведения всяких подземных работ. Ему, наконец, должно быть известно искусство испытания руд и подготовки их к плавке, которое само по себе является разнообразным.

Кроме того сведущий горняк должен разбираться в философии, которую считают матерью всех наук. Только с философской точки зрения можно осмыслить и понять происхождение и природу подземного мира, а уже потом специалист может найти более рациональный и легкий путь к земным недрам и получать из них боле плодотворные результаты. Горняк должен знать астрономию, науку измерений и чисел, так как не зная стран света нельзя определить простирание залежей полезных ископаемых. Он должен уметь определять размеры и глубину залегания залежей, что бы определить наиболее экономичные способы доступа к ней.

Горняк должен знать рисование и архитектуру, что бы правильно изображать горные планы, уметь самому создавать различные наземные и подземные сооружения, модели машин и любые устройства, а также объяснять все это другим. Необходимы горняку и знания медицины, чтобы оберегать рабочих от заболеваний, которые легко получить под землей, а также самому оказать первую помощь под землей. Горняк должен быть сведущим и в вопросах горного права, что бы самому не нарушать прав других, и не давать над собой совершить какой либо несправедливости, а также уметь дать другим квалифицированные юридические разъяснения и заключения.

2. Этапы развития горной техники

Понятие «техника» происходит от греческого слова «tehne», означающего умение, мастерство. В античную эпоху это слово ассоциировалось с мастерством художника, музыканта. Со временем это понятие расширилось: орудия труда, механизмы, машины также стали относиться к технике. В современной науковедческой литературе технику иногда определяют как систему средств труда.

История горной техники – это история постепенной передачи машинам и приборам функций человека

Технический прогресс – это эволюция системы «общество – производство». Взаимодействие между человеком и машиной отражает уровень развития науки и техники, а также уровень общественных производственных отношений.

По мере развития науки и техники физические функции человека в системе «человек-машина» все в большей степени уступают место его интеллектуальным, социальным функциям – функциям регулирования и управления.

В своем развитии горная техника прошла длинный исторический путь совершенствования. Этапы и их эволюция связаны, главным образом, с использованием различных энергетических источников. Рассмотрим вкратце эти этапы.

Биоэнергетический этап (человек – инструмент – предмет труда). Этот этап развития горной техники связан с использованием в качестве энергии мускульной силы человека и животного.

|

|

Рисунок 1 – Подъем горных пород из шахты при помощи ручного ворота (XVI в.). | Рисунок 2 – Вертикальный вал для подъема горных пород |

Этап машинного производства (человек – машина – инструмент – предмет труда). Промышленный переворот XVIII—XIX вв., связанный с изобретением паровой машины, открыл путь машинному производству, в свою очередь машинное производство обусловило расширение масштабом горнодобывающей промышленности.

Промышленная революция XVIII—XIX вв. заменила дерево углем, водяное колесо – паровым двигателем – энергетической основой промышленности, инструмент рабочего мануфактурного периода – машинами, а дерево – сталью – основным материалом крупной промышленности. Промышленный переворот привел к переменам и в области транспорта – началось строительство железных дорог и внедрение паровой тяги.

В XX в. энергетика становится комплексной. Паровой двигатель все больше вытесняется электрическим. Замена пара электричеством — одно из главных направлений технического прогресса. Происходят изменения и о характере орудий труда. Машины, первоначально заменявшие мускульную силу человека и животного и выполнявшие только физическую работу, в результате открытий в области радиотехники и электротехники начинают принимать на себя функции контроля и (частично) управления производством.

Этап электрификации. Основой современной техники механизации и автоматизации производства является электрификация. Она позволяет интенсифицировать производство, увеличивать производительность машин и оборудования.

К середине XX в. в результате предшествующих этапов развития техники машине были переданы исполнительная и двигательная функции. В технологическом процессе за человеком осталась функция управления.

Этап автоматизации. Сущность современной научно- технической революции состоит в передаче функций управления техническим устройствам. Технические устройства, управляющие машинами, олицетворяют собой этап автоматизации в развитии техники.

Как мы видим, горная техника и технология теснейшим образом связаны с используемой энергией, с ее различными видами.

Сейчас многие ученые снова обращают внимание на исконные источники энергии, такие как солнце, ветер, вода, морские волны, тепло земных недр. На основе современной техники освоение этих источников возможно в значительно больших масштабах, чем прежде.

Предмет изучения горного дела

Полезное ископаемое появилось с появлением жизни на Земле, и затем перечень их постепенно расширялся по мере развития человеческого общества и смены исторических эпох. Никто не гарантирует, что с развитием техники и знаний появиться еще не одно полезное ископаемое о существовании которого мы пока не догадываемся.

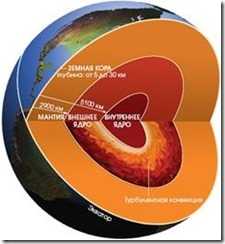

Рисунок 3 – Концентрические зоны Земли.

Потенциальной сферой добычи скрытых минералов является твердая оболочка земли мощностью 5-40 км.

Основу земной коры составляют граниты, залегающие сплошным слоем на глубине 15-30 км. В 100 т гранитных пород содержится: 8 т алюминия, 5 т железа, 540 кг титана, 80 кг марганца, 30 кг хрома, 18 кг никеля, 9 кг меди, 4,5 кг вольфрама, 1,8 кг свинца.

На гранитном щите находятся осадочные породы. Им сопутствуют уголь, нефть, газ, соли и т.п.

kursak.net

Добавить комментарий