Гмп 5 2 – БелАЗ-7540,БелАЗ-7540В, купить новый самосвал 30-32 тонн,белаз технические характеристики, расход топлива белаз,рупп белаз,запчасти на БЕЛАЗ-7540В,белаз 7522

ГМП 5+2 самосвала БелАЗ | МелАгроПром

ГМП 5+2 самосвала БелАЗ

На этой странице вы сможете выбрать нужные вам запчасти ГМП 5+2 самосвала БелАЗ.

На этой странице вы сможете выбрать нужные вам запчасти ГМП 5+2 самосвала БелАЗ.

| № п/п | Каталожный номер запчасти БелАЗ | Наименование |

| 02.01. | 7548-1711416 | Барабан фрикциона |

| 02.02. | 7548-1731030 | Вал ведомый согласующ. |

| 40604 | 7548-1731102 | Вал ведущий согласующей |

| 40635 | 7548-1731069 | Вал промежуточный |

| 40665 | 7548-1701332 | Вал ведущий |

| 02.06. | 7548-1701502 | Вал выходной |

| 02.07. | 7548-1701400 | Вал диапазонный |

| 02.08. | 7548-1701450 | Вал реверсивный |

| 02.09. | 7548-1711482 | Диск ведущий мет. |

| 02.10. | 7548-1712380 | Клапан корректирующий |

| 02.11. | 7523-1701108 | Кольцо фторпластовое |

| 02.12. | 7523-1701035 | Кольцо фторпластовое |

| 02.13. | 7523-1709040 | Кольцо фторпластовое |

| 02.14. | 7523-3572120 | Кольцо фторпластовое Крыльчатки горн. Тор. |

| 02.15. | 7548-1711441 | Кольцо |

| 02.16. | 7548-1711472 | Кольцо |

| 02.17. | 7548-1711474 | Кольцо |

| 02.18. | 7548-1712210 | Коробка золотниковая |

| 02.19. | 7548-1712410 | Механизм управления ГМП |

| 02.19а | 7548-3573010 | Механизм привода управления т. Зам. |

| 02.19б | 7548-3573210 | Механизм управления т.зам. |

| 40594 | 7548-1704010 | Насос масленный ГМП |

| 40595 | 7548-1709150 | Ступица гидротрансформатора |

| 02.21а | 7548-1709202 | Ступица реактора |

| 02.22. | 7548-1701400 | Фрикцион |

| 02.23. | 7548-1701500 | Фрикцион |

| 02.24. | 7548-1701600 | Фрикцион |

| 40599 | 7548-1701700 | Фрикцион |

| 40601 | 7548-1731034 | Шестерня согласующей |

| 40602 | 7548-1731075 | Шестерня согласующей |

| 47150 | 7548-3572114-20 | Ступица |

| 10990 | 7548-1709324 | Кольцо |

| 11355 | 7548-1709094 | Кольцо |

| 11720 | Распределитель диап. вала | |

| 12086 | 75481-1731002 | Согласующая передача 5+2 |

Ремонт ГМП 5+2 самосвала БелАЗ

Если у вас вышел из строя ГМП 5+2 БелАЗ вы нуждаетесь в его ремонте, оставьте заявку или позвоните по телефону и мы проконсультируем вас, оценим степень неисправности и просчитаем стоимость ремонта.

melagroprom.com

Карьерные самосвалы БелАЗ – Основные средства

В. Перелыгин, к.т.н., горный инженер

Если рассматривать весь производимый парк автосамосвалов Белорусского автозавода, следует указать, что более половины парка работает в карьерах по добыче руд черных и цветных металлов, где условия эксплуатации наиболее сложные. Значительное число машин используется на угольных разрезах, в карьерах по добыче горно-химического сырья, нерудных ископаемых, на строительстве гидротехнических и ирригационных сооружений, т. е. практически везде, где требуется транспортировать большие объемы горной массы.

- относительно высокая маневренность машин, возможность работы на относительно тесных площадках, в труднодоступных забоях;

- меньшие затраты на строительство и поддержание временных дорог по сравнению с железнодорожным транспортом;

- высокая производительность в комплексе с одноковшовыми экскаваторами;

- высокая мобильность парка как такового.

Подвижность и маневренность самосвалов способствуют эффективному проведению селективной выемки, усреднению руд непосредственно в карьере.

Основной недостаток автомобильного транспорта – более высокая по сравнению с железнодорожным транспортом стоимость транспортировки горной массы. Применение автосамосвалов наиболее целесообразно при небольшой дальности перевозок, в условиях сложного рельефа, в глубоких карьерах и т. д.

Карьерный автотранспорт эксплуатируется в самых разнообразных климатических, горно-геологических и дорожных условиях. Большинство горных предприятий России расположено в зонах резкоконтинентального климата: низкая, до –40 °С и ниже, температура зимой с сильным ветром и высокая температура летом (до +40 °С). В горной местности самосвалы работают при пониженном атмосферном давлении, что снижает мощность двигателей, увеличивает расход топлива. Для карьерного автотранспорта характерны небольшие расстояния перевозки – от 1 до 5 км, дороги с переменным профилем и большим числом поворотов, множество временных дорог с неудовлетворительным покрытием. Продольный профиль карьерных дорог представляет собой чередование подъемов и спусков разной величины и длины. Продольные уклоны дорог достигают 10…12%, а на отдельных коротких участках и больше.

| Модель | 7540A | 7540B | 7540D | 7540E |

|---|---|---|---|---|

| Грузоподъемность, т | 30 | 30 | 30 | 30 |

| Масса, т | 22,5 | 22,5 | 22,5 | 22,5 |

| Габаритные размеры, мм | 7110х3860х3930 | 7280х3900х x3900 | ||

| Радиус поворота, м | 8,7 | 8,7 | 8,7 | 8,7 |

| Вместимость платформы стандартная геометрическая, м3 | 15,1 | 15,1 | 15,1 | 24,7 |

| То же стандартная «с шапкой» 2:1, м3 | 19,2 | 19,2 | 19,2 | 28,2 |

| Двигатель | ЯМЗ-240ПМ2 | ЯМЗ-240М2-1 | Deutz BF 8M 1015 | ЯМЗ-240М2-1 |

| Мощность, кВт (л.с.) | 309 (420) | 265 (360) | 290 (395) | 265 (360) |

| Трансмиссия | ГМП (5+2) | ГМП (3+1) | ГМП (5+2) | ГМП (3+1) |

| Шины | 18.00-25 | |||

| Максимальная скорость, км/ч | 50 | |||

На карьерных самосвалах применяют два типа трансмиссии – гидромеханическую (ГМП) и электромеханическую (ЭМТ). Как показывает практика, при уклонах в пределах 12…15% предпочтительней использовать самосвалы с ГМП, у них лучше динамические характеристики. К.п.д. гидромеханической трансмиссии выше, а значит, выше скорость самосвала и его производительность на единицу сжигаемого топлива. В свою очередь применение ЭМТ позволяет изменить компоновку самосвала, упростить кинематическую схему, применить индивидуальный привод на каждое колесо (мотор-колесо).

Создание тяжелых самосвалов с ГМП связано с целым рядом конструктивных проблем. Передача больших крутящих моментов требует значительного усложнения конструкции агрегатов трансмиссии и их утяжеления, вызывает удорожание машины, в том числе в процессе эксплуатации.

Для удовлетворения потребностей многочисленных карьеров средней и малой мощности Белорусский автозавод выпускает гамму автосамосвалов с гидромеханической трансмиссией и грузоподъемностью (г/п) до 90 т. Более тяжелые машины традиционно выпускают с ЭМТ (самый тяжелый – БелАЗ-75306 г/п 220 т). Однако такие мировые лидеры, как компании Caterpillar и Komatsu, производят ряд тяжелых самосвалов с гидромеханической трансмиссией (самый тяжелый – модель CAT 797В г/ п 380 т), которые успешно используют на многих предприятиях. В России наиболее распространенными являются самосвалы серии БелАЗ-7540 г/п 30 т, в том числе предшественники этой серии – модели БелАЗ-7522, БелАЗ-7526, а также ветеран БелАЗ-540.

Началом славного семейства карьерных самосвалов стал 27-тонный БелАЗ-540, первый образец которого создан в сентябре 1961 г. на Белорусском автомобильном заводе. Серийно выпускать его начали с сентября 1965 г. и оснащали дизелем Д-12А (38,8 л, 375 л.с.), автоматической гидромеханической трехступенчатой коробкой передач (КП), колесными планетарными редукторами, гидроусилителем рулевого механизма. Его оснастили самой прогрессивной по тем временам гидропневматической подвеской и объединенной гидравлической системой.

С 1967 г. выпускали модернизированный вариант БелАЗ-540А с новым дизелем ЯМЗ-240 (22,3 л, 360 л.с.). Самосвал с колесной базой 3550 мм развивал максимальную скорость 55 км/ч. БелАЗ-540А соответствовал мировому уровню и первым в СССР был удостоен почетного в те времена Знака качества. Автомобиль получился очень удачным и, по заверениям представителей Caterpillar, стал конкурентно трудным и для их продукции.

С 1972 г. начался выпуск северного и тропического (экспортного) вариантов – соответственно 540С и 540Т. Седельный тягач 540В работал в составе 45-тонного самосвального автопоезда. Одновременно с ними Белорусский автомобильный завод предлагал самосвал-углевоз модели 7510, геометрическая вместимость кузова которого была увеличена с 15 до 19 м 3. Самосвалы моделей 540 и 7510 предназначались для работы с экскаватором ЭКГ-4,6Б, а позднее и с ЭКГ-5А.

В 1980-е годы на смену «540-му» пришел усовершенствованный вариант БелАЗ-7522 г/ п 30 т с более экономичным двигателем мощностью 360 л.с., новой трансмиссией с увеличенным к.п.д. гидротрансформатора и модернизированной тормозной системой. Варианту углевоза присвоили индекс 7526. С 1981 г. выпускали также БелАЗ-7540 г/п 40 т для вывоза скальной породы из глубоких карьеров, оборудованный 425-сильным дизелем ЯМЗ-240ПМ2 с турбонаддувом. Сегодня автозавод предлагает серию современных 30-тонных самосвалов БелАЗ-7540.

| Модель | 7547 | 75473 | 7547D |

|---|---|---|---|

| Грузоподъемность, т | 45 | 45 | 45 |

| Масса, т | 33 | 33 | 33 |

| Габаритные размеры, мм | 8090х4135х4390 | 8390х4135х4390 | 8090х4110х4390 |

| Радиус поворота, м | 10,2 | 10,2 | 10,2 |

| Вместимость платформы стандартная геометрическая, м3 | 21,5 | 19,8 | 21,5 |

| То же стандартная «с шапкой» 2:1, м3 | 26,5 | 26,5 | 26,5 |

| Двигатель | ЯМЗ-240НМ2 | КТА 19-С | Deutz BF 8M 1015C |

| Мощность, кВт (л.с.) | 368 (500) | 448 (600) | 400 (544) |

| Трансмиссия | ГМП (5+2) | ||

| Шины | 21.00-35 | ||

| Максимальная скорость, км/ч | 50 | ||

Основой более тяжелого семейства самосвалов с ГМП стал двухосный БелАЗ-548А г/п 40 т с базой 4200 мм и кузовом вместимостью 21 м3, производство которого начато в 1967 г. Предназначался он для работы с новыми экскаваторами ЭКГ-8И и модификациями ЭКГ-6,3УС и ЭКГ-4У. Автомобиль оснащали дизелем ЯМЗ-240Н с турбонаддувом мощностью 500 л. с., а в остальном его конструкция повторяла предыдущее семейство БелАЗ-540. В 1972 г. БелАЗ-548А стали собирать в северном исполнении. Назывался он БелАЗ-548С, с 27-кубовым кузовом (углевоз обозначали как БелАЗ-7525, как седельный тягач – БелАЗ-548В для работы с самосвальными полуприцепами г/п 65 т. В начале 1980-х начался выпуск модернизированного варианта «548-й» модели г/ п 42 т, получившего обозначение БелАЗ-7523 (его углевозный вариант – БелАЗ-7527).

На смену БелАЗ-7548, снятому с производства в 2002 г., создан БелАЗ-7547 увеличенной грузоподъемности – 45 т. С 1995 г. началось производство самосвала нового поколения – 55-тонного БелАЗ-7555, для которого на выбор предлагают дизели ЯМЗ или Cummins мощностью 525…730 л. с., ГМП собственного изготовления или американскую Allison, гидропневматическую подвеску колес с 35-дюймовыми шинами. Эту модель сразу полюбили угольщики, поскольку она по параметрам более всего подходит для совместной работы с экскаваторами ЭКГ-8И и ЭКГ-10 – основными механическими лопатами на добычных работах угольных разрезов.

Очень интересны современные разработки автозавода, например шарнирно-сочлененный самосвал БелАЗ-7528 (6х6) г/п 36 т с двигателем MTU серии S-60 мощностью 550 л.с., ГМП (5+2), шинами 29,5R25. Масса его – 42,3 т, геометрическая вместимость платформы – 16,3 м3, с «шапкой» – 22 м3. Модель предназначена для перевозки насыпных грузов и рассчитана на эксплуатацию в разных климатических зонах как по специальным технологическим дорогам, так и в условиях бездорожья на грунтах с низкой несущей способностью. Применение компоновки с шарнирным сочленением рам позволяет получить более высокую маневренность автомобиля, полный привод повышает тяговые характеристики (больше суммарное сцепление). Самосвал способен преодолевать большие уклоны, менее восприимчив к качеству дорог, незаменим на горных работах при транспортировке пород с глубоких горизонтов с повышенным водопритоком.

Белорусский завод предлагает и новую серию тяжелых самосвалов г/п 90 т с ГМП – БелАЗ-7557. Мощность двигателя QST 30-C – 1065 л. с., трансмиссия – ГМП 6+1, шины – 27.00R49, масса автомобиля – 73 т, геометрическая вместимость платформы – 37,3 м3, «с шапкой» – 53,3 м3. Самосвал предназначен для работы с экскаваторами с ковшами вместимостью 12,5…15,0 м3 и будет востребован в ГОКах с глубокими карьерами.

Опыт эксплуатации самосвалов БелАЗ с ГМП показывает, что в целом машины названных серий надежны, достаточно «живучи» и в определенной степени удовлетворяют условиям эксплуатации на горных работах. Ремонтные службы, привычные к продукции Белорусского автозавода, в большинстве случаев самостоятельно проводят восстановительный ремонт агрегатов, в том числе ГМП и редукторов. Специализированные ремонтные предприятия широко привлекаются лишь для проведения капитального ремонта двигателей. В условиях завода проводится ремонт с возможной заменой коленчатого вала или блока цилиндров, что продлевает остаточный ресурс. Кроме этого цены на запчасти к самосвалам БелАЗ ощутимо ниже по сравнению с ценами на запчасти к импортным машинам, что делает эксплуатацию автомобилей автозавода заметно экономичней. Такие факторы способствуют поддержанию стабильного спроса на продукцию БелАЗа, и не только на постсоветском пространстве.

На практике величина пробега самосвалов БелАЗ г/п 27…45 т до списания составляет в среднем: до 225 тыс. км для районов Крайнего Севера; до 210…220 тыс. км для глубоких (более 200 м) карьеров; около 320 тыс. км на строительных работах (нормативный пробег – 270 тыс. км, или 6 лет службы). Годовой пробег в большинстве карьеров составляет 5…40 тыс. км. Оборудование самосвалов импортными двигателями позволяет в определенной степени продлить ресурс и увеличить межремонтный интервал, но приводит к удорожанию техобслуживания.

| Модель | 7555B | 7555D | 7555E |

|---|---|---|---|

| Грузоподъемность, т | 55 | 55 | 55 |

| Масса, т | 40,2 | 41,5 | 44 |

| Габаритные размеры, мм | 8890х4740х4620 | 9200х5080х4630 | 8890х4740х4555 |

| Радиус поворота, м | 9 | 9 | 9 |

| Вместимость платформы стандартная геометрическая, м3 | 22,1 | 50 | 28 |

| То же стандартная «с шапкой» 2:1, м3 | 31,3 | 57,9 | 37,3 |

| Двигатель | КТТА-19С | КТТА-19С | QSK 19-C |

| Мощность, кВт (л.с.) | 522 (709) | 522 (709) | 559 (760) |

| Трансмиссия | ГМП (6+1) | ||

| Шины | 24.00-35 | ||

| Максимальная скорость, км/ч | 55 | ||

Сложный продольный профиль карьерных дорог значительно утяжеляет режим работы ГМП. Чередование подъемов и спусков, иногда затяжных с работой замедлителя на спусках, вызывает перегрев агрегата, особенно в летние месяцы, приводит к «свариванию» фрикционов передач, выходу из строя масляных радиаторов. Своя специфика присутствует и при работе на Крайнем Севере, где из-за экстремальных холодов резко снижается надежность оборудования, поэтому возникает потребность проводить специальные мероприятия, чтобы обеспечить нормальную работу машин (прогрев, применение специальных масел, хладостойких материалов, в том числе морозостойкой резины, и т. д.).

Следует отметить, что, поддерживая правильный режим работы автосамосвала, можно исключить многие инциденты, например выход из строя ГМП из-за перегрева. Стиль вождения в значительной степени определяет режим работы систем, поэтому подготовка водителей должна проводиться ответственно и качественно. Однако кадровая проблема в последние годы лишь обостряется, и не только в отношении подготовки водителей, но и в отношении подготовки грамотных специалистов механиков-ремонтников. Плохие кадры способны, не напрягаясь, «порешить» высокотехнологичные дорогие машины от Caterpillar или любого другого производителя с мировым именем и безупречной репутацией. Хорошие кадры способны поддержать родные и многотерпеливые БелАЗы, к которым традиционно простое отношение.

Сегодня Белорусский автозавод как никогда испытывает сильное давление со стороны конкурентов, предлагающих высококлассную технику. Быстро развиваются дилерские и сервисные центры фирм-производителей. Пока соотношение цена/ качество позволяет БелАЗу успешно конкурировать с мировыми лидерами, но насколько долго данная ситуация будет выигрышной для завода, спрогнозировать сложно. Повышение интенсивности ведения горных и строительных работ как прямое следствие вхождения членов СНГ в мировой рынок потребует применения новых, высокоэффективных комплексов оборудования. Сегодня важно не упустить время, чтобы в будущем не попасть в группу аутсайдеров. Приоритетным направлением деятельности завода должно стать обновление производства, внедрение новейших технологий, создание новых серий высокопроизводительных самосвалов.

os1.ru

Услуги по ремонту гмп белаз-гидромеханических передач 75405-1700004 7547-1700004 7556-1700004 а также ремонт подвесок 540-2917020-11 и 75489-2917020

Услуги по ремонту гмп белаз-гидромеханических передач 75405-1700004 7547-1700004 7556-1700004 а также ремонт подвесок 540-2917020-11 и 75489-2917020Восстановительный послегарантийный ремонт гидромеханических передач всех модификаций карьерной техники марки «БелАЗ»:

* ремонт ГМП (3+1) – 75405-1700004;

* ремонт ГМП (5+2) – 7547-1700004;

* ремонт ГМП (6+1) – 7556-1700004;

* ремонт цилиндров подвески (540-2907020-11,75489-2917020,7555-2917020) – БелАЗ-7547;

* ремонт ЦОМ (548А-8603009,75450-8603010) – БелАЗ-7547,БЕЛАЗ-7555В;

* Услуги по ремонту узлов и агрегатов карьерной техники марки «БелАЗ»;

* ремонт согласующего редуктора – 7548-1731002;

* ремонт главной передачи – 75231,7555А-2402010;

* розничная и оптовая продажа запасных частей к карьерной техники марки «БелАЗ»;

* Диагностика и ремонт электрооборудования карьерной техники марки «БелАЗ» грузоподъемностью 30,45,55,130 тонн.

www.belazservice.ru

Гидравлическое управление ГМП

⇐ ПредыдущаяСтр 3 из 5Следующая ⇒

Принципиальным отличием гидросистем управления третьего поколения является использование пропорциональных клапанов бесступенчатого регулирования вместо входных-выходных магнитных клапанов в ГМП второго поколения, что позволило:

– улучшить качества переключений, контролировать время синхронизации сцеплений и тормозных механизмов во время переключений;

– адаптировать автоматическое управление процессов переключения на изменяющиеся условия работы. Момент нагрузки, число оборотов двигателя, рабочее давление ГМП редуцируются в соответствии с временем переключений. Короткое время переключений фрикционных муфт не дает резкого удара, а обеспечивает скользящее сцепление дисков, что повышает износоустойчивость их покрытий;

– больший комфорт при переключении тормоза гидротрансформатора;

– аннулировать аккумуляторы;

– улучшить возможность диагностики.

Все измененные элементы нового поколения ГМП сохраняют функции тех же элементов второго поколения, увеличивается объем функций и вводится модернизация, поэтому узлы и детали 2 и 3 поколения не взаимозаменяемы.

Функции основных узлов системы гидроуправления и их отличия для ГМП DIWA.3E.

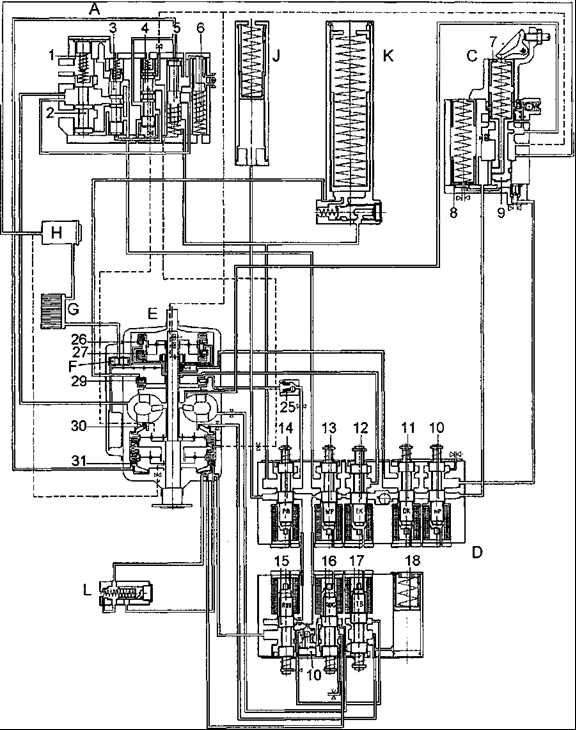

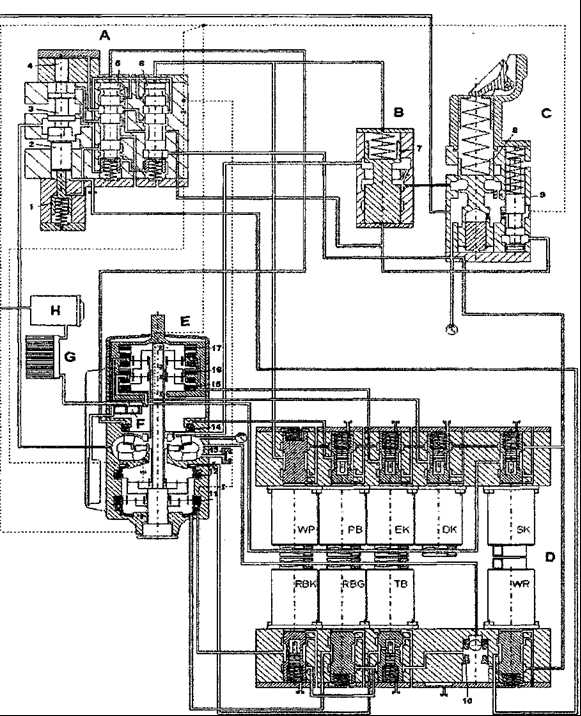

Шестеренный насос (F) (см. Рйс. 82,Рис. 83) приводится в действие от вращающегося с частотой вращения двигателя корпуса входного дифференциала. Забирая масло из поддона через фильтр грубой очистки, он подает его под давлением для охлаждения в теплообменник G и от фильтра тонкой очистки Н к клапану рабочего давления С. Оттуда масло подается дальше к магнитным клапанам блока управления D, к гидротрансформатору, для смазки подшипников и шестерен ГМП Е по штриховым линиям на схеме. В ГМП D1WA.3E применяется усиленный шестеренный насос, состоящий из двух нагнетающих камер и оборудованный индуктивным датчиком для определения оборотов на входе ГМП.

Клапан рабочего давления (С)поддерживает постоянное давление масла в гидросистеме управления независимо от числа оборотов шестеренного насоса. При минимальном давлении открывается доступ масла в гидротрансформатор. При превышении заданного уровня давления золотник клапана, преодолевая усилие пружины, смещается относительно корпуса, увеличивая тем самым окно для слива масла в полость низкого давления. На ГМП DIWA.3E в отличие от DIWA.2 клапан рабочего давления конструктивно изменен. Аннулированы функции аккумулятора, так как не требуется централизованное снижение давления при переключениях, а для регулирования подачи масла в гидротрансформатор введен отдельный клапан В (см.Рис. 83).

Клапан регулирования подачи масла (В) используется для сокращения поступления масла к гидротрансформатору через отверстие в дросселе.

Рис. 82 Схема гидроуправления ГМП D1WA.2

Рис. 83Схема гидроуправления ГМП DIWA.3E

Рис. 83Схема гидроуправления ГМП DIWA.3E

Блок управления (D) состоит из двух блоков магнитных клапанов и обеспечивает своевременный подвод масла к соответствующим фрикционным сцеплениям и клапану гидротрансформатора по командам, выдаваемым электронным блоком. Магнитные клапаны DIWA.2 и DIWA.3E имеют принципиальное отличия в управлении подачи масла.

Все магнитные клапаны DIWA.2 и магнитные клапаны DIWA.3E (WP, WR, RBG) подводят масло под рабочим давлением, а магнитные клапана DIWA.3E (ЕК, DK,SK, РВ, ТВ, RBK) регулируют давление во время закрытия фрикционных сцеплений при переключениях и включении тормоза.

Применение двух катушек (рабочей и измерительной) в регулируемых клапанах ГМП D1WA.3E позволяет отрегулировать любое произвольно взятое значение давления ниже рабочего. Заданные значения давления определяются электронным блоком в зависимости от нагрузки двигателя, от необходимого переключения, а также от числа оборотов на входе и выходе ГМП. Расширены действия переключающего клапана 10.

Переключающий клапан (10) направляет масло с более высоким давлением (рабочим давлением или давлением гидротрансформатора) к магнитным клапанам тормоза турбины ТВ, а в DIWA.3E и к клапанам тормоза заднего хода RB.

Клапан гидротрансформатора (А) служит для регулирования давления в гидротрансформаторе при:

– использовании трех ступеней торможения гидротрансформатором.

– движении задним ходом.

Работа клапана ГТ заключается в постоянной готовности к проведению торможения. При включении магнитного клапана РВ блока управления срабатывает сцепление насосного колеса и приходят в движение золотники (2) и (5), которые обеспечивают давление в полости ГТ, необходимое для торможения на первой ступени. Дополнительно включается клапан WP.

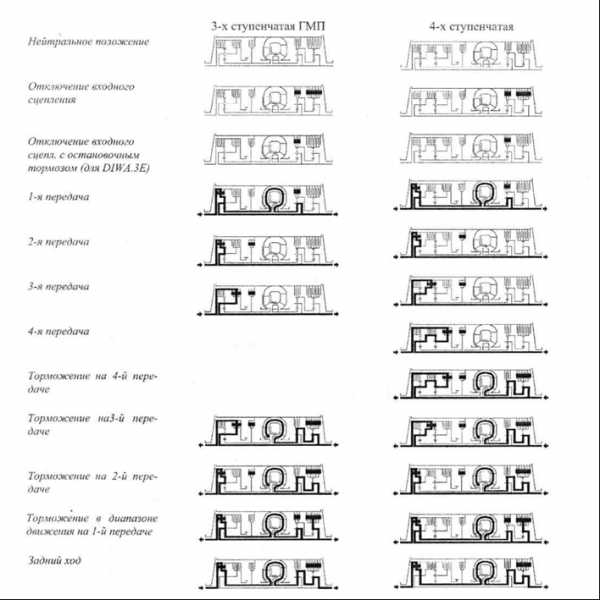

1.1.8 Принципдействия ГМП(см. Рис. 80 и Рис. 81 )

Водитель, при помощи органов управления транспортного средства, определяет режимы работы ГМП. Блок электронный выдает сигналы (в соответствии с выбранным режимом) блоку управления ГМП (блоку электромагнитных клапанов) на включение необходимых фрикционных сцеплений, что позволяет включать в работу различные комбинации планетарных механизмов, гидротрансформатор, механизм заднего хода.

На ГМП DIWA.2 в режиме второй ступени торможения магнитный клапан WP (13) пульсирует с определенной частотой, благодаря чему в гидротрансформаторе устанавливается давление, необходимое для второй ступени торможения, а для поднятия давления, необходимого для 3-й ступени торможения включаются в работу золотники, уменьшающие слив масла из ГТ.

На ГМП D1WA.3E, для второй ступени торможения, давление в гидротрансформаторе регулируется тактовым включением и выключением магнитного клапана WR через золотник (2). На третьей ступени торможения золотник (2) двигается в полном диапазоне его хода, благодаря чему устанавливается максимально допустимое давление гидротрансформатора в зоне торможения.

При движении задним ходом на ГМП DIWA.2 давление в ГТ определяется скоростью движения и положением силового регулятора, а в ГМП DIWA.3E также числом оборотов на входе ГМП. Давление в ГТ регулируется золотником (6) при включении магнитного клапана RBKблока управления.

Аккумуляторы ЕК (J), РВ (К) и ТВ (18) ГМП DIWA.2 (см. Рис. 82), накопленным в них давлением масла поддерживают включенными соответствующие сцепления в момент пульсации давления при переключениях. Поскольку в ГМП DIWA.3E давление всех фрикционных сцеплений регулируется индивидуально, необходимость аккумулирования масла для поддержания постоянного давления отпала.

Обратный клапан (L) применяется только в ГМП DIWA.2 (см. Рис. 82) и служит для быстрого снижения давления масла на поршне механизма заднего хода при выключении режима гидрозамедлителя. Клапан расположен в крышке выходной части ГМП.

Фильтр топкой очистки масла (Н) выполнен в отдельном корпусе, содержит сменный фильтрующий элемент с предохранительным клапаном.

Теплообменник. Максимальное тепло, образующееся при движении на 1-й передаче и главным образом при работе в режиме гидрозамедлителя, отводится через имеющийся масля-но-водяной теплообменник в систему охлаждения двигателя.

В отличие от традиционных схем, в ГМП на первой передаче мощность передается одновременно двумя силовыми потоками – гидродинамическим и механическим. Разветвление происходит на входном дифференциале В, а за гидротрансформатором С оба потока объединяются (суммируются) в двух планетарных рядах j, k. Входной дифференциал перед гидротрансформатором играет разделительную роль, а механический редуктор за гидротрансформатором – коллекторную.

1.1.9 Режимы работы ГМП(см. Рис. 80 , Рис. 81 и Рис. 84)

ГМП в процессе эксплуатации может работать на следующих режимах:

Нейтральное положение включается нажатием клавиши “N” переключателя клавишного. Все сцепления ГМП выключены, вращение от двигателя передается через демпфер крутильных колебаний на ведущий вал, который приводит во вращение только шестеренный насос для заполнения маслом гидротрансформатора и масляной системы.

1-я передача включается нажатием клавиш переднего хода (1, 2, 3, D) клавишного переключателя. Включаются входное сцепление с входного дифференциала и сцепление f турбинного колеса. В самом начале трогания с места пока выходной вал h, связанный через кардан с ведущими колесами автобуса, остается неподвижным, вся мощность двигателя передается через гидротрансформатор С с максимально возможным КПД. С момента же начала вращения выходного вала h начинает пропорционально росту скорости его вращения расти доля мощности, передаваемой чисто механическим путем, а доля мощности, передаваемой турбинным колесом Т с повышенными потерями, в той же пропорции уменьшается. В итоге падение эффективности гидродинамического процесса компенсируется постоянно нарастающей энергией, передаваемой механически с минимальными потерями. Благодаря такому комбинированному способу эффективность 1-й “длинной” передачи ГМП сохраняется в диапазоне скоростей движения, занимаемом первой и второй передачами обычной механической коробки передач.

Так как в начальный момент силовой поток передается от коронной шестерни входного дифференциала к саттелитам при неподвижном выходном вале h, а следовательно неподвижном водиле, солнечная шестерня О начинает вместе с насосом Р вращаться с сторону противоположную вращению коленвала двигателя , т.е. против часовой стрелки.

Такое вращение создает гидродинамический поток жидкости через реактор и турбину, приводящее к увеличению крутящего момента в гидротрансформаторе в некотором диапазоне, при постоянном значении передаточного числа механического редуктора D.

Таким образом, гидротрансформатор преобразует тяговое усилие на ведущих колесах при движении вперед только на первой передаче.

2-я передача. При достижении транспортным средством определенной, заранее заданной, индивидуальной для каждого исполнения транспортного средства скорости (30%…40% от максимальной) электронный блок автоматически подает команду блоку управления на переключение с 1-й передачи на 2-ю. При этом гидротрансформатор С посредством сцепления е исключается из работы (блокируется) и силовой поток в отличие от 1-й передачи идет только механическим путем. Частота вращения выходного вала ГМП, кратна частоте вращения коленчатого вала двигателя и передаточному отношению планетарного механизма входного дифференциала В.

3-я передача. При достижении скорости порядка 60% от максимальной происходит автоматическое переключение на 3-ю (прямую) передачу. При этом блок управления выключает входное сцепление с, а включает промежуточное сцепление d, и ведущий вал анапрямую соединяется с выходным валом h, который теперь вращается с частотой коленчатого вала двигателя.

4-я передача. У четырех скоростных ГМП при переключении на четвертую передачу промежуточное сцепление d выключается, а сцепление четвертой передачи dl включается. При этом крутящий момент передается от двигателя к выходному валу через дополнительную планетарную передачу входного дифференциала В.

Задний ход. При включении заднего хода (нажата клавиша “R”) включаются входное сцепление с и сцепление заднего хода d. В этом случае крутящий момент двигателя передается через входной дифференциал В, гидротрансформатор С и планетарную передачу заднего хода на выход, вал h.

Торможение гидротрансформатором. Врежиме торможения турбинное колесо Т гидротрансформатора приводится во вращение карданным валом транспортного средства, которое вращается с большим числом оборотов через планетарные передачи к и i, работающие как ускорители (мультипликаторы). При включенных сцеплениях еи g турбинное колесо вращается в направлении, противоположном вращению при движении на 1-й передаче и работает как осевой насос, который подает масло на неподвижное насосное колесо Р и реактор L. Возникающий при этом тормозной момент пропорционален плотности жидкости, коэффициенту прозрачности, квадрату числа оборотов турбинного колеса и активному диаметру гидротрансформатора в пятой степени. Поэтому, даже при относительно низкой скорости движения, значения его достаточно велики. Чтобы нарастание тормозного момента при более высоких скоростях не привело к перегрузке деталей, при достижении определенной величины, тормозной момент электронным блоком поддерживается постоянным независимо от скорости движения. Торможение с помощью гидротрансформатора возможно на всех передачах.

Рис. 84Схемы передачи крутящего момента на различ ных режимах работы ГМП

Отключение входного сцепления. При кратковременной остановке (например – перед светофором) для облегчения работы двигателя, а следовательно снижения расхода топлива и вредных выбросов, программой электронного управления обеспечивается выключение входного сцепления дифференциала В при нажатой педали тормоза и нажатой клавише переднего хода (1, 2, 3 илиD) клавишного переключателя. Этот режим отличается от режима нейтрального положения включенными сцеплениями f и d. На ГМП DIWA.3E может быть использована опция отключения входного сцепления со стояночным тормозом. При этом включено сцепление f.

Система управления ГМП

Рекомендуемые страницы:

lektsia.com

Руководство по эксплуатации – Стр 2

подачи масла. Все магнитные клапана DIWA.2 и магнитные клапана DIWA.3Е (WP, WR,

RBG) подводят масло под рабочим давлением, а магнитные клапана DIWA.3Е (ЕК, DK, SK, PB, TB, RBK) регулируют давление во время закрытия фрикционных сцеплений при

переключениях и включении тормоза.

Применение двух катушек (рабочей и измерительной) в регулируемых клапанах ГМП DIWA.3Е позволяет отрегулировать любое произвольно взятое значение давления

ниже рабочего. Заданные значения давления определяются электронным блоком в

зависимости от нагрузки двигателя, от необходимого переключения, а также от числа оборотов на входе и выходе ГМП. Расширены действия переключающего клапана 10.

Переключающий клапан (10) направляет масло с более высоким давлением (рабочим давлением или давлением гидротрансформатора) к магнитным клапанам

тормоза турбины ТВ, а в DIWA.3E и к клапанам тормоза заднего хода RB.

Клапан гидротрансфоматора (А) служит для регулирования давления в

гидротрансформаторе при:

-использовании трех ступеней торможения гидротрансформатором.

-движении задним ходом.

Работа клапана ГТ заключается в постоянной готовности к проведению торможения.

При включении магнитного клапана PB блока управления срабатывает сцепление насосного колеса и приходят в движение золотники (2) и (5), которые обеспечивают

давление в полости ГТ, необходимое для торможения на первой ступени. Дополнительно включается клапан WP.

На ГМП DIWA.2 в режиме второй ступени торможения магнитный клапан WP (13)

пульсирует с определенной частотой, благодаря чему в гидротрансформаторе устанавливается давление, необходимое для второй ступени торможения, а для

поднятия давления, необходимого для 3-йступени торможения включаются в работу

золотники, уменьшающие слив масла из ГТ.

На ГМП DIWA.3Е, для второй ступени торможения, давление в гидротрансформаторе

регулируется тактовым включением и выключением магнитного клапана WR через

золотник (2). На третьей ступени торможения золотник (2) двигается в полном диапазоне его хода, благодаря чему устанавливается максимально допустимое

давление гидротрансформатора в зоне торможения.

При движении задним ходом на ГМП DIWA.2 давление в ГТ определяется скоростью движения и положением регулятора силового, а в ГМП DIWA.3Е также числом оборотов

на входе ГМП. Давление в ГТ регулируется золотником (6) при включении магнитного

клапана RBK блока управления.

Аккумуляторы ЕК (J), PB (K) и TB (18) ГМП DIWA.2 (см. рис. 5), накопленным в них

давлением масла поддерживают включенными соответствующие сцепления в момент пульсации давления при переключениях. Поскольку в ГМП DIWA.3Е давление всех фрикционных сцеплений регулируется индивидуально, необходимость

аккумулирования масла для поддержания постоянного давления отпала.

Обратный клапан (L) применяется только в ГМП DIWA.2 (см. рис. 5) и служит для

быстрого снижения давления масла на поршне механизма заднего хода при

выключении режима гидрозамедлителя. Клапан расположен в крышке выходной части ГМП.

Фильтр тонкой очистки масла (H) выполнен в отдельном корпусе, содержит сменный фильтрующий элемент с предохранительным клапаном.

Теплообменник. Максимальное тепло, образующееся при движении на1-йпередаче

и главным образом при работе в режиме гидрозамедлителя, отводится через

имеющийся масляно-водянойтеплообменник в систему охлаждения двигателя.

studfiles.net

ГМП для автобусов и спецтехники. Ценители плавности

Плавное трогание с места всегда считалось главным достоинством гидромеханических передач

© Михаил Ожерельев

Плавное трогание с места, динамичный разгон, мягкое переключение передач без разрыва потока мощности всегда считались главными достоинствами гидромеханических передач. Однако с развитием электроники в мир коммерческого транспорта уверенно вошли автоматизированные коробки, в которых переключение передач также происходит без участия водителя. Но может быть «настоящие автоматы» все же лучше? Поговорим о преимуществах и недостатках гидромеханических трансмиссий.

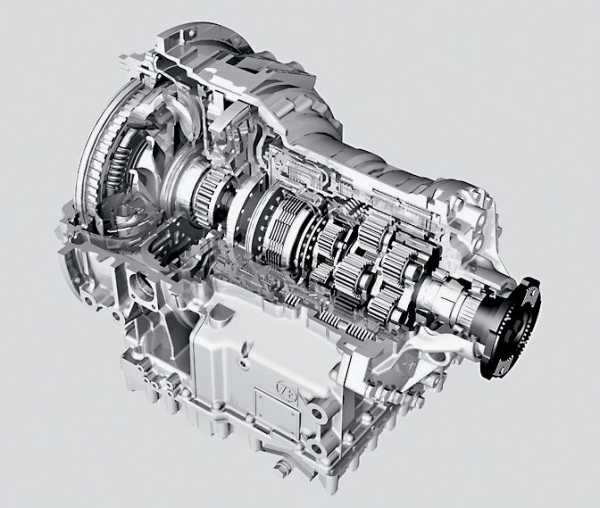

Начнем с определений. Классическая гидромеханическая передача (ГМП) состоит из гидродинамического трансформатора и механической части, в которую входят фрикционные муфты, тормоза и планетарные механизмы (в конструкцию ГМП может входить три, а в серии OffRoad даже четыре пакета планетарных передач), а также система управления, которая отвечает за автоматическое переключение передач.

© Михаил Ожерельев

Главное, что нужно знать о гидротрансформаторе, это то, что в отличие от гидромуфты он состоит из трех, а не двух рабочих колес. Эта особенность (не будем вдаваться в тонкости гидродинамики) позволяет гидротрансформатору увеличить крутящий момент, что крайне удобно на некоторых режимах — например, при начале движения на крутом подъеме или с большой нагрузкой на слабонесущем грунте. В коммерческом транспорте ценно еще одно свойство гидротрансформатора — возможность переключения передач без разрыва потока мощности. Именно поэтому крупнейшие производители грузовиков никогда не списывали со счетов ГМП, используя их в качестве опции для специсполнений, готовых к особо тяжелым условиям эксплуатации.

В теории на автомобиле можно было бы обойтись одним лишь гидротрансформатором, но беда в том, что при больших передаточных отношениях КПД его работы сильно снижается. Именно это и вынуждает производителей дополнительно применять планетарный редуктор для изменения передаточного числа. Тем не менее и такая схема выглядит крайне расточительной. Поэтому на большинстве режимов у гидротрансформатора блокируется одно из рабочих колес. Это превращает его в более энергосберегающую муфту. В результате средний КПД такой трансмиссии уже достигает примерно 85–90%. Раньше такой показатель вполне устраивал потребителей, но с ростом цен производителям гидромеханических КП пришлось прибегнуть к дополнительным ухищрениям. Теперь трансформаторы не просто превращались в муфты, а блокировались механически — насосное и турбинное колеса жестко соединялись фрикционом. Причем если поначалу такую блокировку применяли только на высших передачах, то затем на некоторых ГМП колеса трансформатора стали блокировать на всех передачах кроме первой. Забегая вперед, отметим, что еще совершеннее гидромеханические автоматы стали с появлением электронного управления, позволяющего выбрать оптимальный момент переключения передачи, например при изменении массы автомобиля или дорожного рельефа.

© Михаил Ожерельев

Кто сделал первый шаг на пути внедрения гидромеханических трансмиссий для внедорожных машин и автобусов — за давностью лет установить трудно. Но известно, что в годы Второй мировой войны англичане построили несколько опытных автобусов, оснащенных гидродинамической трансмиссией. Эта трансмиссия сильно отличалась от известных нам ГМП и представляла собой сложный пятиколесный гидротрансформатор — без механической части, с маленьким КПД и большими потерями.

© Михаил Ожерельев

Первый автобусный автомат немецкого производства был спроектирован в начале пятидесятых годов компанией ZF. Особенностью этого агрегата было соединение с гидротрансформатором 2- или 4-ступенчатой механической коробки. Семью годами позже эта же фирма спроектировала двухступенчатую планетарную ГМП с электрогидравлической системой управления. Ее главными достоинствами были малое число деталей и простота ремонта, но при этом трансмиссия по-прежнему отличалась невысоким КПД, а значит, оснащаемые ею автобусы имели заведомо повышенный расход топлива.

© Михаил Ожерельев

Поэтому конкурент ZF компания Voith еще в 1953 году спроектировала иную по конструкции автоматическую коробку передач DIWA (Differential-Wandler, «дифференциал — гидротрансформатор»). Здесь одна часть крутящего момента передавалась трансформатором, а другая, одновременно — механикой. Такое разделение потоков мощности значительно усложнило конструкцию, но одновременно увеличило КПД. Кроме того, этот агрегат мог работать и как ретардер.

К слову, разработка ГМП

в то время велась и в Советском Союзе. В 1956 году НАМИ и Львовский автобусный завод начали работу по проектированию отечественного автомата: он представлял собой двухступенчатую механическую коробку, объединенную с гидротрансформатором. Автомат, названный ЛАЗ-НАМИ-22-17 (он же ГМП-2), поступил на испытания в 1962 году, но только через три года начался его серийный выпуск на специально созданном заводе во Львове. Сначала львовскую коробку передач в небольших количествах монтировали на автобусы ЛАЗ-695Ж. А начиная с 1967 года ГМП-2 получила прописку в подмосковном Ликино — на знаменитых автобусах ЛиАЗ-677. Позже во Львове спроектировали другую коробку, трехступенчатую ГМП-3,

но спрос на нее оказался слабым, и производство львовских автоматов прекратилось.

© Михаил Ожерельев

А тем временем в Западной Европе полным ходом продолжались модернизация грузовых и автобусных автоматов и создание новых моделей с электронными системами управления. На сегодняшний день производством ГМП в Европе занимаются три крупные компании — ZF, Voith и Allison (этот американский производитель имеет завод в Венгрии). Инженеры ZF сделали ставку на увеличение количества ступеней: испытания показали, что расход топлива у автобуса, оборудованного 6-диапазонной ГМП, на 2–4 л/100 км меньше, чем у аналогичной 4-ступенчатой машины. Такая ГМП, названная ZF-Ecomat, появилась в восьмидесятые годы. Помимо производителей автобусов этой трансмиссией заинтересовались и компании, выпускающие специальную технику. Оказалось, что они готовы устанавливать ГМП на развозные грузовики, мусоровозы, пожарные машины и строительные самосвалы, работающие в городских условиях. Сегодня выпускается обновленный вариант «Экомата»: у него усовершенствованно электронное управление и проведена адаптация к более горячим двигателям Евро-4 (ведь cиcтема охлаждения общая и у двигателя, и у коробки).

© Михаил Ожерельев

Недавно в производственной программе ZF появилась еще одна 6-ступенчатая ГМП — EcoLife. Среди основных задач, решаемых при разработке новой трансмиссии, было не только улучшение динамических свойств транспортного средства, но и экономия топлива. Ключевые конструктивные изменения в новинке связаны с усовершенствованием гидротрансформатора, который теперь рассчитан на более высокий входной момент (до 2000 Нм). Использование в составе преобразователя крутящего момента инновационного демпфера крутильных колебаний, разработанного специалистами ZF Sachs, дало возможность ускорить блокировку турбинного и насосного колес. А более ранний «выход из игры» гидромуфты при разгоне способствует как улучшению динамики, так и сокращению расхода топлива. Еще одним ключом к экономии топлива является интеллектуальная программа управления ZF TopoDyn Life, отвечающая за выбор момента переключения передач. Точки переключения рассчитываются в зависимости от особенностей топографии, показателей нагрузки и ускорения, а также различных факторов, создающих сопротивление движению, например дорожного покрытия или угла поворота. Так, при движении по городскому маршруту TopoDyn Life автоматически задает самые экономичные характеристики переключения, а если местность холмистая, программное обеспечение плавно варьирует точки переключения в зависимости от актуального угла подъема. В результате становится возможным оптимальный, то есть обеспечивающий экономичный расход топлива, режим работы двигателя на конкретном участке трассы.

© Михаил Ожерельев

Другой «законодатель мод», Voith, остался верен своему принципу «Лучше меньше да лучше»: передач здесь не так много, как у коробок ZF, а высокий КПД достигается за счет испытанного симбиоза «дифференциал-гидротрансформатор». Пока обычная ГМП при старте с места переключается два, а то и три раза, Voith DIWA продолжает тянуть автобус на первой передаче — но одновременно работают и гидротрансформатор, и механическая часть коробки (лишь 40% крутящего момента передается гидравлическим путем). Как утверждают разработчики, меньшее количество переключений делает движение более плавным и уменьшает износ фрикционных дисков. У коробок DIWA три или четыре ступени, а гидротрансформатор расположен необычно — посредине коробки. Кроме того, масляный радиатор встроен в ГМП, и за счет этого удалось избавиться от лишних трубок и штуцеров. Оригинальная концепция охлаждения подходит даже для повышенных температурных режимов двигателей Евро-4/-5 и EEV.

© Михаил Ожерельев

Четырехступенчатая модификация Voith DIWA 854.3E необычна еще и тем, что управляющая электроника регистрирует данные о переключениях передач, торможениях и т.д. Считывать и обрабатывать данные можно очень быстро — с помощью персонального компьютера. Очень удобно, если в парке несколько десятков и даже сотен автобусов. Заодно упомянем и о еще более современной конструкции DIWA 6: среди ее отличий — встроенная диагностическая программа и возможность быстрой настройки системы управления в зависимости от режима работы и рельефа местности. Помимо стандартной адаптации к дорожным условиям имеется возможность выбора до 4 программ переключений.

© Михаил Ожерельев

Сильными сторонами Voith по-прежнему остаются наличие сборочного завода в Казани, разветвленный сервис и продуманное обеспечение запасными частями, а изученность конструкции и ремонтопригодность данных изделий позволяют без проблем проводить обслуживание и ремонт силами соответствующих служб рядовых АТП, специалисты которых регулярно обучаются производителем.

Широкий ассортимент гидромеханических трансмиссий для грузовиков, автобусов и спецтехники предлагает компания Allison. Самые компактные коробки Allison работают с двигателями, развивающими 100–200 л.с. и 610 Нм, а наиболее крупные стоят на карьерных самосвалах, где мощность превышает 1000 л.с., а крутящий момент доходит до 5000 Нм. Специально для автобусов Allison производит серию Torqmatic. Все коробки спроектированы по модульному принципу (гидротрансформатор, замедлитель, планетарная передача, гидрозамедлитель и т.д.). Модули устанавливаются в зависимости от мощности двигателя и назначения машины, а количество вариантов доходит до 150. Точно подогнать характеристики и эксплуатационные качества трансмиссии под различные назначения техники помогает новая электронная система управления Allison четвертого поколения. Связь с системой CAN машины, улучшенное качество диагностики и простота управления улучшают продуктивность и снижают эксплуатационные затраты. Есть автоматы Allison и в СНГ: еще в советские времена с ними экспериментировал ЗиЛ, а сейчас они устанавливаются на тяжеловесы БелАЗ и МЗКТ, автобусы ЛиАЗ и даже газовские «Тигры».

В общем, постоянное совершенствование конструкций ГМП позволяет этим коробкам удерживать прочные позиции на рынке. С годами сфера их применения на автотранспорте постоянно расширяется. Так что на вопрос: «Какая коробка лучше — автоматическая или автоматизированная?» ответ прост: все зависит от области применения и цены. У ГМП стоимость изначально высока, а с увеличением массы автомобиля растет как снежный ком. Если Allison для автобуса наподобие ЛиАЗ-5256 стоит $10 000–

12 000, то ГМП для карьерных самосвалов уже раз в десять дороже… Но по некоторым эксплуатационным свойствам у ГМП просто нет альтернативы.

5koleso.ru

Ремонт гидромеханической передачи фронтальных погрузчиков Амкодор в Минске

Данный раздел посвящён особенностям работы гидромеханической передачи до и после проведённого ремонта, её диагностике. Все вопросы самого ремонта, технология ремонта, особенности испытания, бесплатного сервисного обслуживания являются собственностью ООО «Экспорт-Ремонт-Сервис» и разбазариванию не подлежат.

Информация, почерпнутая из данного раздела, позволит Вам самостоятельно ориентироваться в особенностях ремонта, быстро войти в курс вопроса, самостоятельно определить неисправности, присущие гидромеханической коробке как до её ремонта, так и после ремонта ГМП (гидромеханической передачи) сторонними организациями и сервисными центрами Амкодор, т.е. всё то, чего сервисные центры вообще не касаются или умалчивают.

ЧТО ТАКОЕ ГИДРОМЕХАНИЧЕСКАЯ КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ (ГМКП), ИЛИ ГИДРОМЕХАНИЧЕСКАЯ КОРОБКА (ГМП), ИЛИ ГИДРОМЕХАНИЧЕСКАЯ ПЕРЕДАЧА, У-35.605 (пр-во Польша) или У-35.615 (пр-во Минск)?

По простому, это обычная КПП-автомат, такая, как стоит на легковых автомобилях БМВ, Крайслер, только созданная в Польше в 60-х годах прошлого века для спецтехники, а в 1968 году запущенная в серийное производство. Это не делает её хуже, но к «автомату на погрузчике Амкодор» нужно относиться также, как и к автомату, установленному на БМВ, который требует более нежного обращения! И тогда, как по волшебству, гидромеханические коробки перемены передач перестанут ломаться! Дело только в отношении водителя к своему автомату!

Ещё из Советской технической литературы за гидромеханической коробкой (по простому- автоматом) тянется «устаревшее» название – гидромеханическая передача, поэтому в тексте, мы употребим разные названия. Суть от этого не меняется! Нужно только помнить, что чего нельзя делать на автомате легкового автомобиля, то-же недопустимо и при эксплуатации гидромеханической передачи, или гидромеханической коробки перемены передач погрузчика Амкодор!

ОСНОВНЫЕ ПРИЧИНЫ, ПРИВОДЯЩИЕ К ПОЛОМКЕ ГИДРОМЕХАНИЧЕСКИХ КОРОБОК ПЕРЕМЕНЫ ПЕРЕДАЧ (ГМКП У-35.605, -606, -607, У-35.605 Муроммаш, У-35.615 Минск):

- работа без масла, недолив масла МГЕ-46 (28 литров прямо в гидромеханическую коробку или через щуп), подсос воздуха насосом (белое масло)

- перегрев гидромеханической передачи на перегоне или при грейдировании более 90град.

- переключение реверсных передач без полной остановки погрузчика (силосная яма)

- переключение передач без выжима левой педали «тормоз», т.е. без «Слива»! (Ваш водитель пересел на погрузчик с трактора МТЗ)

Мы не претендуем на академичность текста, излагаем понятно, на народном языке.

ООО «Экспорт-Ремонт-Сервис» производит ремонты ГМП ( ремонты гидромеханических передач), а ещё правильнее- гидромеханических коробок перемены передач ГМКП У-35.605, -606, -607 (пр-во Польша), У-35.605(пр-во «Муроммаш» РФ), У-35.615 (пр-во ОАО «Амкодор» г.Минск) с 1996 года, поэтому нам есть, чем с Вами поделиться!

Залогом длительной эксплуатации гидромеханических коробок перемены передач (ГМП) погрузчиков Амкодор являются следующие составляющие:

1. Запчасти и комплектация, используемые при ремонте гидромеханических коробок перемены передач (ГМП). Они могут быть новыми, восстановленными и бывшими в употреблении.

2. Квалификация механиков – ремонтников, проявленная при ремонте ГМП.

3. Испытание гидромеханической передачи после проведённого ремонта, настройка параметров (наличие испытательного стенда – обязательно).

4. Техническая грамотность Вашего водителя фронтального погрузчика Амкодор.

5. Общее техническое состояние фронтального погрузчика Амкодор (состояние РОМ погрузчика Амкодор, биение карданных валов, правильное крепление ГМП к раме фронтального погрузчика Амкодор, наличие элементарного сервиса и ТО погрузчика Амкодор, банально – наличие масла МГЕ-46 по меткам уровня).

Запчасти Амкодор и комплектация должны быть правильно установлены в гидромеханическую коробку перемены передач (ГМП). Всё нужно измерять из-за огромного количества брака, не кондиции новых запасных частей, обилия конструкторских и конструкционных изменений). Если запчасти Амкодор закуплены новые и правильно установлены в гидромеханическую коробку, то ресурс гидромеханической передачи, на порядок (в 10-ть раз) выше, чем при использовании восстановленных запасных частей и «бэушки».

Наша статистика (гидромеханические коробки перемены передач после проведения стандартного ремонта):

• Через 14-ть лет эксплуатации перевалило 4 (четыре) ГМКП (1шт.-У-35.605 Польша, 3шт.-У-35.615 пр-ва ОАО «Амкодор» Минск)

• Через 10-ть лет эксплуатации перевалило ещё 7-мь ГМП Амкодор, в большинстве своём – Минские (погрузчики с Польскими ГМП практически все уже списаны).

• До 10-и лет – их просто – море, т.к. даже в самых худших условиях, все отремонтированные нами гидромеханические коробки ходят более 5-и лет.

При ремонте гидромеханических коробок с использованием б/у запчастей, её ресурс никогда не превысит 3-х лет. Это и есть признаки ремонта КПП Амкодор на комплектации б/у, об этом же свидетельствует снятие ГМП с погрузчика в период гарантии, или ремонт ГМП каждые 1,5-2 года.

Что свидетельствует о превосходном качестве выполненного ремонта гидромеханической передачи ( ГМП погрузчика Амкодор)?

Это ТЯГА! ….Это когда Ваш фронтальный погрузчик Амкодор, после ремонта гидромеханической передачи, при погрузке, в кучу щебня (слежавшегося навоза) вьезжает «по кабину», т.е. «всем передом по кабину» и все его колёса при этом – гребут!

Всё остальное – это ремонт гидромеханической коробки на «бэухе» или произведён «местными специалистами» низкой квалификации или совсем молодым специалистом сервисного центра.

Однако, ТЯГУ при работе фронтального погрузчика Амкодор, после проведённого ремонта ГМП (гидромеханической коробки перемены передач) могут ухудшить:

- Забитая вымытой из радиатора грязью сетка поддона ГМП. Стружка на ней (её цвет), куски сепараторов подшипников, стопорные планки фрикционов, всё – следствия нарушения правил эксплуатации (ГМКП) гидромеханических коробок.

*Водитель погрузчика переключает передачи без выжима левой педали “тормоз”, т.е. БЕЗ СЛИВА.

- Недостаток масла МГЕ-46 в ГМКП У-35.615 и других модификациях.

Один из источников (наиболее частый) подсоса воздуха,

так выглядит подсос,так выглядит работа ГМКП без «слива», без выжима левой педали тормоз и обнуления давления при переключении (следствие- сорвало гайку среднего вала от вибрации, …..подшипник)..

- Неисправности топливной системы в целом, ТНВД, форсунок, отсутствие регулировки тросика газа, низкие обороты двигателя, не соответствующие выбранной передаче, не работающая Борисовская турбина, с «новья» дающая только 0,5 атм. давления, износ двигателя и т.д.

- Водитель фронтального погрузчика Амкодор, который в целях экономии топлива экспериментирует с зажиганием, объёмом подачи топлива на ТНВД, закрутив его без предела!

- Залили в ГМКП У-35.615 трансмиссионное масло, вместо МГЕ-46 (28-35 литров).

От вязкого трансмиссионного масла ТАД-17, зимой в мороз, оторвался фланец от крышки гидротрансформатора.

ЧТО НУЖНО ДЕЛАТЬ, ЧТОБЫ ПОСЛЕ ПРОВЕДЁННОГО РЕМОНТА СРАЗУ НЕ УГРОБИТЬ ГИДРОМЕХАНИЧЕСКУЮ КОРОБКУ ПЕРЕМЕНЫ ПЕРЕДАЧ (ГМП) ПОГРУЗЧИКА АМКОДОР?!

- ПРАВИЛЬНО ЕЁ УСТАНОВИТЬ! на раму фронтального погрузчика Амкодор. Проверить болтание ГМП на раме погрузчика под собственным весом (покачать длинным ломом опёршись на раму). При установке ГМП на фронтальный погрузчик, использовать специальные буферы, 4-е штуки (2-а – просто резиновые, 2-а – резина с железом- они устанавливаются сверху кронштейна, под гайкой).

Подкладывать «на глазок» любую найденную на территории резину – НЕ НУЖНО!

ведь она может быть небензомаслостойкой по ГОСТу и при попадании ГСМ «на подушку» под весом ГМП, резина быстро разъедается и деформируется, что в свою очередь приведёт к выше упомянутому болтанию («…будзе матляцца, як вымя у каровы на бягу!…»)Уж лучше тогда закрепить ГМП как «железо на железо», предварительно удлинив резьбы на болтах крепления на 25-30 мм., выточив 6-ть шайб D1-20mm, под болт, D2-50mm/ под размер гайки, толщина их – 23 мм., что позволит законтрить гайку шплинтом или электродом. Народная контровка «гайка на гайку» не позволяет надёжно закрепить гидромеханическую коробку (ГМП) на раме фронтального погрузчика, постоянно их приходится поджимать……, а пропустил – потерял гидротрансформатор ГМКП!

- ЗАЛИТЬ масло веретённое марок И-20, И-30, МГЕ-46 (28 литров) прямо в ГМП, лучше МГЕ-46, как и в гидравлику фронтального погрузчика Амкодор.

- ЗАЛИТЬ масло в насос НШ-32, НШ-10, PZ-40 для предотвращения «сухого пуска». Достаточно 0,5 литра МГЕ-46 из бутылки, прямо в насос и срок его службы увеличивается в разы!

- УСТАНОВИТЬ (ПЕРЕНЕСТИ) датчик давления ГМКП погрузчика Амкодор от малого фильтра – на механизм управления ГМКП У-35.615, вместо пробки, что смотрит вверх. Это позволит Вам самостоятельно проводить ежесекундную диагностику давления ГМП, видеть «слив» и своевременно остановиться, без поломки и последствий, при внезапном падении давления!

Датчик тут нужен на 20 атм. (ДД-20 или его российский аналог-11.3829(0-20 кг./см2)- он долговечнее) и самодельный штуцер (L=75-80 мм., шестигранник на кл.17, резьбы – «папа-мама» конические.)

Хитрые конструкторы-троечники придумали убрать датчик с этого места, чтобы меньше ездить по гарантии, чтобы ГМП погрузчиков Амкодор чаще ломались и чтобы Вы их чаще возили на ремонт в специализированные сервисные центры и больше брали никому не нужных запчастей Амкодор на гидромеханические передачи производимые в г. Минске в ОАО «Амкодор»! ….Вот оно как!

- СНЯТЬ ПОКАЗАНИЯ ПРИБОРОВ на панели управления.

«Высокое давление»- характеризует силу сжатия фрикционных дисков в фрикционах гидромеханической коробки (по аналогии с полувыжатым сцеплением автомобиля) и должно составлять не менее 13 атм. Норма- 13-18 атм., в зависимости от оборотов. Лучше больше, чем меньше 13 атм.!

«Низкое давление»- давление подаваемое на гидротрансформатор (давление питания гидротрансформатора)- оно же – «основное тяговое давление» должно составлять от 0,5 минимум – до 4,0 атм. Оно же характеризует целостность корпуса гидротрансформатора гидромеханической коробки перемены передач производства ОАО « Амкодор», когда вдруг у фронтального погрузчика Амкодор пропала тяга или он перестал ехать.

Чтобы его замерить, в «новых» погрузчиках Амкодор, нужно установить выше описанные датчик+ штуцер вместо пробки на «плите ГМКП». Она расположена «по ходу погрузчика слева и сзади» на крышке ГМП, в канале датчика температуры (он смотрит влево, а пробка смотрит вверх, кл.17).Давление датчика на ГМП, в этом месте, характеризует целостность корпуса гидротрансформатора, состояние и качество его уплотнений, наличие биения на ГМП и т.д. Очень нужная информация при диагностике ГМКП У-35.615 и всех её модификаций!

- ДОБИТЬСЯ появления «ЭФФЕКТА СЛИВА» (обнуление давления на гидромеханической передаче, т.е. обнуление показаний прибора «Давление ГМКП» в кабине водителя) путём регулировки длины тяг, идущих от «левой педали тормоз» до скалки (штока) слива механизма управления ГМП погрузчика Амкодор!Давление манометра при «сливе» (нажатии левой педали «тормоз» в кабине водителя) должно падать с 13-17 атм. до 0 (нуля)! Если этого нет, крутите тяги (увеличивайте или уменьшайте их длину) так, чтобы слив появился до нуля, и чтобы давление после него автоматически восстанавливалось, отсутствовало недо- или перевключение тяг, они фиксируются шариками на штоках механизма управления, чтобы тяга слива была НЕ НАЖАТА (иначе исчезнет тяга гидромеханической коробки (ГМП) погрузчика), и чтобы она «люфтила» на 3-5 мм., как кому будет удобно разграничить ход левой педали «тормоз» на: начало хода педали- происходит «слив»- потом пауза-свободный ход-потом, додавив педаль «тормоз» «в пол»- эффект торможения фронтального погрузчика целиком. При работе водителя погрузчика БЕЗ СЛИВА, БЕЗ ВЫЖИМА педали СЛИВА при переключении реверсных передач, без фиксации полной остановки погрузчика Амкодор при переключении реверсных передач (на ходу или на откате в силосной яме) ведёт к поломке гидромеханической коробки (ГМП)! Наступит её перегрев, это приведёт к деформации дисков и как следствие всего этого – к САМОХОДУ фронтального погрузчика Амкодор, т.е. принудительно включённой одной из передач! О длительной эксплуатации гидромеханической коробки перемены передач (ГМП) тут речь вообще не идёт!

Последствия:

*Выломана канавка под стопорное кольцо вала заднего хода (иногда приводит к замене корпуса $2000, т.к. по частям он не меняется по причине соосности.

*Турбинный вал разломан пополам

*Трещина в гидротрансформаторе. - ПРОВЕРИТЬ СОСТОЯНИЕ КАРДАННЫХ ВАЛОВ, особенно того, что ведёт от РОМ Амкодор до ГМКП (от редуктора на коробку). Его выработка и биение проверяется или при заводке погрузчика. Визуально оцениваете «серый контур» крутящегося кардана, он должен быть менее 2-х мм. Можно при выключенном двигателе погрузчика Амкодор, уперев ломик в раму погрузчика и покачав таким образом кардан. При наличии биения кардана нужно оценить: – это сам кардан, или фланец выходного вала РОМа, или в разбитом корпусе РОМа болтается подшипник выходного вала РОМа, или износились шлицы самого выходного вала…. Заодно проверьте целостность кронштейнов крепления РОМа к раме погрузчика Амкодор- это тоже причина биения! Наличие неустранённого биения карданного вала от РОМа на гидромеханическую коробку перемены передач (ГМКП)- верный признак скорой потери гидротрансформатора ГМП- самого дорогого элемента при ремонте ГМКП У-35.615 погрузчика Амкодор! Срок эксплуатации гидромеханической коробки, после ремонта с настоящим новым установленным гидротрансформатором, в таких условиях, при биении кардана, составляет всего 6-9 месяцев, а на «бэухе» – лопается практически сразу – за 10-30 дней.

*К чему приводит установка “нового” гидротрансформатора без измерения и регулировки зазора. Размер 517-ой “усатой” шайбы подбирается под каждый конкретный гидротрансформатор. Ниже – последствия…

*Выгнуты и покорежены лопатки турбинного, насосного колеса и колес реактора

ОБЩИЕ РЕКОМЕНДАЦИИ ПО ЭКСПЛУАТАЦИИ гидромеханических коробок перемены передач фронтальных погрузчиков Амкодор:

- Дизельное моторное масло в ГМП Амкодор (гидромеханическую коробку перемены передач) лить нельзя! Вы сами сокращаете срок службы своей коробки!

- Рекомендуем масло веретённое МГЕ-46 (28 литров) заливать сразу в коробку, проверять его уровень – щупом, по меткам, при заведённом фронтальном погрузчике Амкодор. Это же масло льётся и в гидравлику фронтального погрузчика Амкодор.

- При перегонах фронтального погрузчика Амкодор желательно: «не топить педаль газа в пол», внимательно следить за температурой в гидромеханической коробке, лучше остановиться и остыть, чем перегреть более 90 градусов!

При температурах более 90 градусов, плавится пластмассовый фильтр, при его расплавлении- вся накопленная грязь летит в клапана и жиклёры плиты гидромеханической коробки и механизма управления, поэтому прыгает и пропадает давление ГМП, начинают деформироваться фторопластовые уплотнения турбинного вала, все РТИ, превращаются в пластмассу от перегрева резиновые кольца уплотнений в фрикционах передач ГМП, что приведёт к потере или уменьшению «Высокого давления» (см. по тексту выше), и в итоге – Вы попадёте на ремонт гидромеханической коробки перемены передач! Чтобы меньше перегревать ГМП погрузчика, мойте радиаторы не снимая их с машины Керхером, щелевой насадкой, насквозь!

- На перегонах, рычагом на ГМП Амкодор, отключайте мост (экономия одного комплекта резины 21,3х24 – в год). Приобретите (обменяйте у нас) гидромеханическую коробку с отключаемым мостом!

- С ухудшением ТЯГИ фронтального погрузчика Амкодор регулярно мойте сетку поддона гидромеханической коробки, обращайте внимание на цвет вымытой из ГМП стружки, на предметы, на ней лежащие – это характеризует или правильность или ошибки в эксплуатации ГМП и позволит избежать крупного ремонта гидромеханической передачи.

- Всегда иметь на фронтальном погрузчике Амкодор исправные датчики давления, которые, в случае потери давления на ГМКП, позволят его вовремя остановить, тем самым избежав необратимых последствий.

- Фильтры на погрузчик нужно ставить «пластмассовые», что позволяет избежать их «сминания» и попадания грязи под жиклер ГМП (гидромеханической передачи), КРОМЕ СИСТЕМЫ ГИДРОТОРМОЗОВ!, где они от температуры плавятся!

- Иметь телефон Друга, у которого можно своевременно проконсультироваться!

Именно этим и обусловлен такой феномен, как срок эксплуатации отремонтированных в ООО «Экспорт-Ремонт-Сервис» гидромеханических коробок перемены передач (ГМП) – более 10-и лет. Вы всегда можете к нам обратиться!

remontpogruzchikov.by

Добавить комментарий