Гидромолот устройство и принцип работы – Сваебойный гидромолот. Приминение гидромолота. Принцип работы и особенности устройства гидромолота. строительство дома

Принципы работы гидромолот. Общая информация

В настоящее время десятки различных фирм по всему миру производят множество моделей гидравлических молотов, пригодных для навески в качестве сменного рабочего органа на гидрофицированные строительные машины – экскаваторы, погрузчики, манипуляторы и т.д. Гидромолоты применяются для разрушения различных прочных конструкций и материалов.

Как же работает гидромолот? Основным элементом молота является его боёк, т.е. определенная масса m, которую нужно переместить на некоторое растояние от инструмента и разогнать до заданной скорости V в сторону инструмента. Энергия удара, т.е. кинетическая энергия бойка равна mv²/2. Для того чтобы разогнать боёк до нужной скорости к нему нужно приложить соответственную силу, величина которой определяется давлением рабочей жидкости и площадью, на которую действует это давление, а также давление газа в пневмокамере и соответствующей площадью торца бойка, на которую действует давление газа. Чем короче ход бойка, тем больше должна быть сила, которая его разгоняет. Однако такая же реактивная сила действует в противоположную сторону, т.е. передаётся на базовую машину. Поэтому сила, разгоняющая боёк ограничена возможностью базовой машины её воспринимать на максимальном вылете рабочего оборудования. Чем короче ход бойка, тем больше частоту ударов можно получить при равной подаче гидронасоса базовой машины. Итак, боёк гидромолота при его работе совершает возвратно поступательные движения и в крайних своих положениях (в момент удара и в верхней мертвой точке) его скорость в какой-то момент времени оказывается равной нулю. В цикле работы гидромолота можно выделить следующие основные фазы: разгон в сторону от инструмента (условно «вверх), торможение перед «верхней» мертвой точкой и разгон в сторону инструмента до удара. Это значит, что потребление рабочей жидкости в цилиндре молота в течение всего цикла является величиной переменной в то время как гидронасосы базовой машины обеспечивает постоянную подачу. Поэтому, чтобы максимально использовать мощность гидронасоса и увеличить к.п.д. в напорной линии питания гидромолота, по крайней мере, на гидромолотах среднего и тяжелого класса устанавливаются сетевые гидроаккумуляторы, которые накапливают рабочую жидкость под давлением при малой скорости бойка (во время разгона «вверх» и при торможении) и отдают накопленную жидкость в цилиндре молота, когда скорость бойка велика, т.е. при разгоне «вниз» (при рабочем ходе). На гидромолотах легкой серии, где объемы аккумулируемой жидкости невелики, роль гидроаккумуляторов часто выполняют рукава высокого давления, входящие в состав напорной линии питания гидромолота.

При всем многообразии выпускаемых моделей гидромолотов существует всего несколько принципиальных схем их гидропривода. Наиболее распространенной является приведённая на рис. 1, которая применяется большинством зарубежных производителей. Боёк гидромолота одновременно является поршнем рабочего цилиндра и имеет два контрштока, как правило, разных диаметров d1 и d2. «Нижний» шток d1, который своим торцом наносит удары по инструменту имеет больший диаметр. Камера рабочего цилиндра, образованная вокруг нижнего штока является камерой холостого хода, т.е. обеспечивает движение бойка в сторону от инструмента или холостой ход. Эта камера при включении молота постоянно находится под давлением рабочей жидкости во время всего цикла работы. Камера цилиндра, образованная вокруг «верхнего» штока (камера рабочего хода) имеет большую площадь, чем камера холостого хода, и попеременно соединяется то со сливной линией (разгон вверх), то с напорной линией (торможение перед верхней мертвой точкой и разгон вниз).

Попеременное соединение камеры рабочего хода со сливной и с напорными линиями осуществляется двухпозиционным золотниковым гидрораспределителем с обратной связью по положению бойка в цилиндре. Сигналы на переключение золотника подаются в камеру управления золотником при прохождении поршнем соответствующих проточек в цилиндре. При взводе бойка его поршень при определенном положении открывает канал управления золотником соединяя его камеру управления с напорной линией и обеспечивая его переключение в позицию рабочего хода. В конце рабочего хода непосредственно перед ударом поршень своей проточкой соединяет камеру управления золотником со сливной линией, обеспечивая переключение золотника в позицию взвода бойка. Золотник гидрораспределителя гидромолота выполнен с рабочими поясками разных диаметров, таким образом, что со стороны одного из его торцев постоянно действует давление рабочей жидкости, а на противоположный торец на него действует давление только на фазе торможения и во время рабочего хода бойка.

Описанная выше принципиальная схема гидромолота реализуется в различных моделях различными конструктивными и компоновочными решениями. Так, например, гидрораспределитель молота может встраиваться непосредственно в корпус молота или присоединятся к последнему в виде отдельного блока. Ось золотника может располагаться параллельно или перпендикулярно оси молота.

Золотник гидрораспределителя может быть выполнен в виде сплошного стержня с проточками или иметь трубчатую форму. Камеры управления золотником могут быть образованы за счет разности диаметров его шеек или в виде отдельных плунжеров. Рабочий цилиндр молота может быть выполнен в корпусе или в виде гильзы, монтируемой в корпусе. Направляющие втулки, в которых движутся штоки поршня, могут выполняться отдельно от самого цилиндра или одна из них совместно с гильзой или корпусом молота. Гидроаккумуляторы могут располагаться на боковой поверхности корпуса или соосно с ним.

Притычное исполнение гидрораспределителя или гильзованный рабочий цилиндр позволяет упростить систему внутренних коммутационных гидролиний, оптимизировать их форму и размеры, упростить технологию изготовления отдельных деталей, повысить ремонтопригодность изделия, но вызывает необходимость применения дополнительных уплотнений. Монолитный гидроблок без гильзы со встроенным гидрораспределителем уменьшает общее количество деталей и уплотнений, но усложняет технологию изготовления и уменьшает ремонтопригодность молота. В конечном счете, компоновка и конструктивное решение определяется технологическими возможностями и пристрастиями разработчиков и изготовителей гидромолотов, а также возможностью патентования отдельных конструктивных решений.

Разновидностью описанной выше принципиальной схемы является такое её исполнение, когда штоки бойка d1 и d2 выполняются равного диаметра (например, в некоторых моделях гидромолотов японской фирмы NPK). При этом аккумулирование рабочей жидкости, подаваемой насосом происходит на фазе торможения бойка и во время всего рабочего хода, а разрядка аккумулятора происходит на фазе разгона бойка «вверх». Такое решение обеспечивает практически постоянную энергию удара молота при изменении подачи гидронасоса в широком диапазоне, но требует установки гидроаккумуляторов с большим маневровым объёмом. В этих случаях сетевые аккумуляторы часто устанавливаются вне молота на рабочем оборудовании экскаватора.

К достоинствам описанной принципиальной схемы можно отнести достаточно простое управление реверсированием движения бойка, а также отсутствием слива рабочей жидкости во время рабочего хода бойка, когда его скорости достигают максимальных значений. Повышенные скорости течения жидкости в сливной магистрали во время движения бойка «вверх» компенсируется либо применением в сливной линии трубопроводов достаточно большого сечения, либо установкой в сливной линии своего гидроаккумулятора низкого давления.

Другой интересной принципиальной схемой привода гидромолота, является схема представленная на рис. 2, которая применена в отечественных гидромолотах моделей ГПМ-120, СП-71.

Особенностью этой схемы является то, что при движении бойка «вверх» сам боек герметично состыкован с другой деталью, являющейся одновременно поршнем газового аккумулятора, диаметр D которого больше диаметра d штока бойка. Камера между торцами бойка и поршнем аккумулятора в исходном положении соединена с линией слива. За счет разности диаметров поршня аккумулятора и бойка образована площадка, на которую действует давление напорной линии, что вызывает перемещение бойка «вверх» и сжатие газа в пневмоаккумуляторе. После перемещения бойка на заданную величину h через радиальный и осевой каналы имеющиеся в бойке, камера между бойком и поршнем аккумулятора соединяется с линией давления, обе сопрягаемые детали соединяются с линией давления, обе сопрягаемые детали разъединяются. Теперь на весь торец бойка действует давление жидкости, величина которого определяется величиной давления газа в аккумуляторе. Боёк затормаживается и начинает ускоренно двигаться в сторону инструмента. Непосредственно перед ударом рабочий цилиндр соединяется с линией слива, давление в гидросистеме падает, поршень аккумулятора под действием давления газа вновь соединяется с бойком и циклы работы повторяются. К достоинствам этой схемы можно отнести предельную простоту конструкции, минимум подвижных деталей, отсутствие специального гидрораспределителя, высокую технологичность и, вследствие этого, низкую стоимость изделия. К недостаткам схемы можно отнести значительные перепады давления в различных фазах цикла работы молота, недоиспользование мощности насоса базовой машины, наличие в бойке каналов для прохода рабочей жидкости, которые являются концентраторами напряжений.

Ещё одна принципиальная схема, которая используется только в отечественных гидромолотах моделей СП-62, Д-550, Д-600 и Д-450, представлена на рис. 3. В этой схеме боёк и поршень рабочего цилиндра выполнены в виде отдельных деталей, соединенных между собой через упругий шарнир. Рабочий цилиндр выполнен в виде цилиндра двойного действия, т.е. его рабочие камеры попеременно соединяются с напорной и сливной линиями, а реверсирование движения поршня осуществляется посредством двухпозиционного золотникого гидрораспределителя с обратными связями по положению поршня.

В исходном положении золотник распределителя под действием установленной под его торцом пружины находится в позиции, обеспечивающей соединение штоковой полости рабочего цилиндра (камеры холостого хода) с напорной линией, а поршневой полости с линией слива. При включении подачи насоса поршень движется ускорено «верх» вытесняя жидкость из поршневой полости в сливную линию. После перемещения на заданное расстояние поршень перекрывает в гильзе цилиндра сливные отверстия, давление над поршнем повышается, воздействует на торец золотника и переключает последний в позицию рабочего хода, т.е. соединяет поршневую полость с напорной, а штоковую полость со сливной линией. Поршень затормаживается и начинает ускоренно двигаться в сторону инструмента. Непосредственно перед ударом поршень открывает проточку, соединяющую через обратный клапан 6 поршневую полость со сливной линией. Вследствие этого давление в поршневой полости и над торцом золотника падает до величины, при значении которой пружина переключает золотник в позицию взвода бойка. Боек наносит удар по инструменту, далее циклы работы молота повторяются. Конструктивной особенностью молотов, использующих эту принципиальную схему является использование в составе молота сетевого аккумулятора, использующего в качестве упруго элемента не газ, а рабочую жидкость гидросистемы.

Этот аккумулятор представляет собой мультипликатор давления, поршневая полость которого постоянно соединена с напорной линией, а штоковая со сливной. Шток поршня аккумулятора входит в замкнутую ёмкость 4, образованную в корпусе гидроблока, заполненную рабочей жидкостью – маслом гидросистемы. В этой замкнутой полости при работе молота возникает давление во столько раз больше, чем давление в напорной линии молота, во сколько раз площадь поршня аккумулятора больше площади его штока. Величина этого давления достигает значений 50…80 МПа. При таких давлениях замкнутый объём минерального масла сжимается на 4,5…5%, а в поршневой полости аккумулятора во время взвода бойка и при его торможении перед верхней мертвой точкой накапливается объём жидкости под рабочим давлением необходимый и достаточный для совершения рабочего хода бойка. Для пополнения объёма «жидкостной пружины» вследствие возможных утечек в поршне аккумулятора предусмотрен обратный клапан. Такой гидроаккумулятор при эксплуатации молота не требует каких-либо подзарядок. Описанная принципиальная схема молота наиболее целесообразна для средних и тяжелых моделей гидромолотов, так как позволяет использовать бойки большой массы при малых размерах рабочего цилиндра. Маленький диаметр рабочего поршня уменьшает величину внутренних перетечек масла, маленький диаметр уплотнений штока уменьшает их стоимость. Большая масса бойка при равной энергии удара гидромолотов, выполненных по другим принципиальным схемам, позволяет достигать большей величины ударного импульса численно равного mv и к.п.д. удара, что обеспечивает повышение производительности в особенности при разрушении вязких материалов, например, мерзлых грунтов.

www.tradicia-k.ru

Устройство гидромолота и принцип его его работы

Гидромолот сегодня один из наиболее востребованных инструментов при проведении демонтажных работ. Для успешного применения гидромолота и его эксплуатации важно понимать устройство и принцип работы гидромолота. Только грамотный и опытный оператор спецтехники  может оперативно выполнить поставленную задачу по демонтажу и сохранить техническое состояние гидромолота благодаря знанию устройства.

может оперативно выполнить поставленную задачу по демонтажу и сохранить техническое состояние гидромолота благодаря знанию устройства.

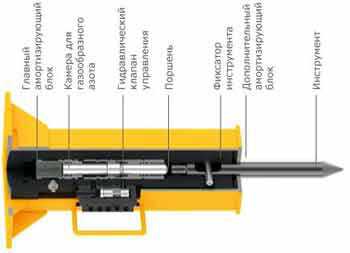

Визуально гидромолот это простое устройство но разобрав его на составные части можно понять что устройство это сложный механизм собранный с большой точностью из большого количества деталей и работающий при значительных динамических нагрузках. Для своей работы он использует энергию гидравлической жидкости подаваемой из гидросистемы экскаватора под большим давлением и энергию сжатого азота.

Основная часть устройства гидромолота это корпус в котором расположены все его составные части. Внутри корпуса находятся пневмокамера, распределитель и поршень (боёк) наносящий резкие удары по рабочему инструменту. Рабочий инструмент вставляется в корпус снаружи и фиксируется от выпадения штифтами. В зависимости от выполняемой работы рабочий инструмент может быть различной формы (долото, клин, конус, пирамида или просто тупой конец для трамбовки) и меняется в процессе работы при смене задачи. Внимательно изучите устройство гидромолота jcb.

Для выполнения работ по демонтажу необходимо арендовать экскаватор с гидромолотом подключенным к его гидросистеме. При подаче гидравлического масла в гидромолот под давлением золотник управляющий работой гидромолота подает его под поршень и подымает его в верх до сжатия азотной камеры. Когда боек достигает своей верхней точки устройство перекрывает подачу давления масла и открывает путь маслу на слив а боек под давлением азотной камеры устремляется вниз и совершает удар по рабочему инструменту. Золотник управления снова открывает подачу масла под давлением и цикл работы повторяется. В зависимости от модели гидромолота рабочий цикл может повторятся с частотой от 500 до 1500 ударов в минуту. Существуют модификации гидромолотов для установки на полноповоротные экскаваторы, погрузчики и мини-экскаваторы. Современные производители предлагают гидромолоты и с автономным шасси на радиоуправлении.

Применение гидромолота на строительстве

В современном строительстве такой инструмент как гидромолот применяется для выполнения демонтажных работ и разрушения дорожных покрытий на строительной площадке. Наиболее часто устанавливается на экскаватор-погрузчик что позволяет значительно расширить сферу применения экскаватора и после выполнения демонтажных работ с помощью экскаватора-погрузчика погрузить строительный мусор на самосвал любой грузоподъемности для последующего вывоза на утилизацию.

Обращайтесь в компанию Экскаватор UA по любым вопросам связанным с услугой аренда гидромолота, при необходимости объясним устройство гидромолота. Мы оперативно вас проконсультируем и предоставим вам необходимую спецтехнику с профессиональным оператором.

Изучая устройство гидромолота вы обезопасите себя от поломок и срыва работ на строительной плошадке при различных работах.

specrent.com.ua

Сваебойный гидромолот. Приминение гидромолота. Принцип работы и особенности устройства гидромолота. строительство дома

Гидромолот – это оборудование, которое используется на различных видах спецтехники, в основном – на гидравлических экскаваторах. Используется он для разбивки бетона, железобетона, вскрытия асфальта, скальных пород, мёрзлого грунта и других подобных работ. Очень удобно использовать гидромолот для вскрытия подземных строений или коммуникационных магистралей. Кроме того, его используют при строительных и демонтажных работах, например, для уплотнения слишком рыхлого грунта.

Сваебойный гидромолот на гусеничном ходу

Предназначен для забивания железобетонных свай.

Безотказная работа в самых суровых и жестких условиях эксплуатации, при минимальном и простейшем техническом обслуживании. Сваебойные гидромолоты «РОПАТ» могут преодолевать сопротивление тяжелых насыпных и скальных грунтов и безостановочно работать на самых слабых грунтах.

Энергия удара:38 кНм Установленный на базе гусеничного крана гидромолот “РОПАТ” является мировым рекордсменом по частоте ударов (на макс. амплитуде достигает 70 ударов в мин., на мин.–250).

-Ударная мощность при любой энергии удара превосходит аналоги в 1,7 раза;

-Большая ударная масса позволяет работать с низкой предударной скоростью, из-за чего сейсмовоздействие и шум не превышают разрешенных значений;

-Оснащен гидродвигателем двойного действия – поднимает и разгоняет ударную массу вниз с ускорением 1,31g;

-Коэффициент полезного действия молота достигает 75%;

-Конструкция молота и его агрегатов позволяет эксплуатировать его в плотной городской застройке и при любых климатических условиях (от +40 до -40С). Высококвалифицированная команда специалистов гарантирует высокое качество выполненных работ.

Производители сваебойных гидромолотов

Современные гидромолоты зарубежного производства, предназначенные для разрушения, нельзя использовать для забивки железобетонных свай, так как у них предударная скорость бойка достигает значений 8…9 м/с. А для железобетонных свай существует ограничение, равное 6 м/с ( при больших скоростях бойка свая не погружается в грунт, а разрушается).

Такие гидромолоты находят применение только для забивки в грунт металлических стоек и столбиков, например, стоек ограждений автомобильных дорог. Кроме того существует ограничение по массе забиваемых в грунт элементов. Если масса забиваемого элемента более чем в 2…3 раза превышает массу бойка молота, то процесс погружения становится не эффективным. В случае использования таких молотов для забивки столбиков на корпусе должны быть предусмотрены захваты, которые обеспечивают перемещение молота по специальным направляющим вдоль оси забиваемого элемента. Кроме того для уравновешивания реактивной силы, действующей на корпус молота, должен быть предусмотрен специальный пригруз.

Для забивки железобетонных свай, применяемых в жилищном и промышленном строительстве, применяются гидромолоты специального назначения с относительно малой предударной скоростью бойка и большой массой. К числу таких молотов относятся используемые в России гидромолоты финской фирмы Junttan (рис.8).

Pис.8.Гидромолоты финской фирмы Junttan

Принципиальная схема этих молотов показана на рис.9, а на рис.10а и 10b схемы работы его гидроцилиндра на фазах взвода бойка и рабочего хода. Нижняя полость цилиндра постоянно соединена с напорной линией, а верхняя попеременно соединяется с помощью распределителя с линией слива при взводе бойка и с напорной линией во время рабочего хода (падение бойка под собственным весом).

В напорную и сливную линии встроены сетевые гидропневматические аккумуляторы с эластичным разделителем. Золотник гидрораспределителя переключается с помощью пилота с электромагнитным управлением. Сигналы на переключение пилота подаются от бесконтактных индуктивных датчиков, реагирующих на положение бойка относительно корпуса молота. Управление молотм осуществляется с дистанционного пульта.

Молот может работать как в ручном режиме, так и в автоматическом. Энергия удара регулируется за счёт изменения величины подъёма бойка с пульта управления. Для питания электрических цепей требуется постоянный ток напряжением 24В.

Гидромолоты разных типоразмеров моделей HHK отличаются величиной массы бойка ( от 7000кг до 12000кг), общей массой ( от21400кг до 27500кг), уровнем зарядки напорного аккумулятора ( от 4,6МПа до 78МПа) и соответственно величиной рабочего давления в гидросистеме (от10МПа до 16МПа). Температурный диапазон окружающего воздуха при работе молота от +40оС до -30оС.

Принцип работы и особенности устройства гидромолота.

Гидравлический молот или гидромолот – это сваебойный молот современного исполнения, при помощи которого погружаются в грунт шпунты, а также металлические и железобетонные сваи. В зависимости от модели допустимая масса свайного элемента (шпунта, железобетонных свай, труб) может быть разной, так для гидромолота HR30 (СП-7Г) с массой ударной части 3000 кг она составляет 3800 килограммов.

Принцип работы и особенности устройства

Современный гидравлический молот представляет собой молот двойного действия и благодаря унификации деталей с элементами серийных дизельных молотов стоимость их на порядок ниже гидромолотов прочих моделей.

Двойное действие подразумевает не только поднятие ударной массы, но и создание разгона для нее (предударная скорость достигает 5,8 м/с), что минимализирует потери энергии и обеспечивает эффективную производительность гидромолота за счет постоянной высокой частоты ударов.

Подобные преимущества гидромолота особенно ощущаются в условиях максимального сопротивления забиваемой сваи. Кроме того, наличие большой ударной массы дает возможность работы с небольшой предударной скоростью, поэтому производимые таким гидравлическим молотом сейсмические воздействий и шумы находятся в пределах допустимых значений.

Отличительные особенности:

По сравнению с импортными аналогами, наш гидромолот значительно короче, благодаря чему можно погрузить сваи большей длины, используя одинаковые по высоте копровые установки.

Благодаря конструкторским решениям, гидравлический молот можно эксплуатировать в течение всего года практически в любых погодных условиях в широком диапазоне температур -40/+40 градусов по Цельсию.

Реализована возможность установки гидромолота на многих сваебойных машинах, колесных и гусеничных копровых установках различных моделей.

Присутствует электрическая система управления распределением энергии удара гидромолота, при этом запустить систему можно с нижнего положения.

Осуществлена возможность регистрации параметров свай, погружаемых в почву с возможностью управления погружением и автоматическим контролем за ним – такой гидравлический молот значительно автоматизирован.

Преимущества гидромолотов:

Реализована возможность работы на высоких частотах, что позволяет проводить погружение свай без лидерного предварительного бурения в мерзлый грунт.

Имеется выносной пульт, который позволяет управлять погружением с рабочего места копровщика.

Простота управления и обслуживания такого гидромолота позволяет быстро переучить копровщиков, которые работали лишь с дизельными моделями.

Особенности конструкции позволяют гарантировать экологичное использование установки, без потери энергии и прочих нарушающих разрешенный режим работы факторов.

Использование уникальных технологий позволило создать гидравлический молот для возведения дешевых забивных фундаментов в любых условиях.

Гидромолот (гидравлический молот) для сваебойной установки

Гидромолот является оборудованием для универсальной сваебойной установки SANY, которое выпускается компанией SANY Heavy Industry Co., Ltd. во множестве модификаций и существует как одинарного, так и двойного действия. Данное оборудование не производит шума и загрязнений.

Эффективность передачи энергии достигает 70 — 95 %, что оставляет далеко позади дизельные молоты имеющие эффективность на уровне 30 — 40 %.

Имеется возможность бесступенчатой регулировки частоты ударов и хода молота, электрогидравлическое управление отличается простотой. Можно с точностью контролировать энергию забивания сваи с целью обеспечения соответствия фактической передачи энергии с геологическими условиями и исключить повреждение сваи.

Компьютерная система контроля может автоматически записывать информацию о ходе работ и рабочик параметры, такие как глубина забивки сваи, ударная энергия, частота ударов, и время между каждой забивкой.

Также имеется функция автоматического прекращения забивки сваи в соответствии с заданными критериями завершения работы: заранее установленные параметры последней забивки сваи, достижение заданной глубины и т.д.

Являясь более совершенным аналогом дизельного молота, гидромолот обладает рядом преимуществ, таких как снижение шума, вибраций и выбросов. Шум можно уменьшить до 70 дБ на расстоянии 10 м, что особенно подходит для строительства в городе.

Гидромолот – это оборудование, которое используется на различных видах спецтехники, в основном – на гидравлических экскаваторах. Используется он для разбивки бетона, железобетона, вскрытия асфальта, скальных пород, мёрзлого грунта и других подобных работ. Очень удобно использовать гидромолот для вскрытия подземных строений или коммуникационных магистралей. Кроме того, его используют при строительных и демонтажных работах, например, для уплотнения слишком рыхлого грунта.

Одна из разновидностей – сваебойный гидромолот – используется для забивания свай при постройке фундамента. Так что этот вид оборудования стал незаменим при любых строительных работах.

По сравнению с дизельными молотами, которые использовали раньше, гидромолоты намного эффективнее. Кроме того, гидромолоты не оказывают загрязняющего влияния на окружающую среду, в то время как дизельные молоты во многих странах оказались едва ли не под запретом именно по этой причине.

При правильной эксплуатации качественный гидромолот может служить до 20 лет. И при этом эффективность и качество его работы со временем не меняются, оставаясь на том же уровне, что и в первые годы использования.

В России наиболее популярны гидромолоты немецкого и английского производства, несколько реже – японского. Причиной тому более высокое качество работы немецких и английских гидромолотов, а так же его срок службы.

Впрочем, на мировом рынке не так уж много производителей качественного оборудования такой сложности, как гидромолоты. Но существующие сейчас компании могут предложить оборудование высокого качества, которого они добивались годами.

sawwood.ru

Гидравлический молот: применение, виды, устройство

Гидравлический молот — это устройство, назначение которого, разрушать и измельчать поверхности. Незаменимый инструмент в строительных работах. В основном применяется для разрушения бетонных, железобетонных и асфальтовых покрытий. КПД гидравлического молотка находится на высоком уровне, что позволяет с легкостью и быстротой разрушать материалы с высокой степенью крепости.

Применение

Применение гидралического молота:

- Раздробление скальных пород, строений из бетона и железобетона, разлом промерзшего грунта;

- Трамбовка неплотных слоев земли;

- Разрушение асфальтовых и бетонных покрытий;

- Раскрытие коммуникаций, находящихся под землей;

- Объемная и листовая ковка;

- Вбивание свай;

Гидравлический молот широко применяется в аварийно-спасательных целях, есть устройства, которые работаю даже под водой. Гидромолот идеальный инструмент для демонтажа здания.

В зависимости от специализации работ можно выделить несколько видов гидравлических молотков:

- Легкий гидромолот. Обладает высокой частотой и небольшой силой удара. Понадобится для раздробления материалов на куски, очень удобен при разрушение небольших строений.

- Тяжелый гидромолот. Обладает низкой частотой и большой силой удара. Инструмент предназначен для разрушения больших прочных сооружений, состоящих из бетона и различных материалов обладающих высокой прочностью.

Как работает гидромолот?

Главной частью молота является боек, этот боек весит определённую массу M которую нам нужно разогнать до скорости V в сторону обрабатываемого объекта. Энергия которая воздействует на объект будет равна MV2/2. Для разгона бойка нам нужно приложить определенную силу. Сила определяется давлением рабочей жидкости и площадью на которое воздействует давление.

Чем меньше ход бойка, тем больше силы (давления) нужно чтоб его разогнать до нужной скорости, также не следует забывать, что есть сила, которая действует в обратном направлении и передается на основную машину. По этому сила разгона бойка ограничена технической возможностью основной машины.

Схема гидромолота

То что вам предлагает Яндекс

То что вам предлагает Google

gidropnevm.ru

Гидромолот. Общая информация. Принцип работы

В настоящее время десятки различных фирм по всему миру производят множество моделей гидравлических молотов, пригодных для навески в качестве сменного рабочего органа на гидрофицированные строительные машины – экскаваторы, погрузчики, манипуляторы и т.д. Гидромолоты применяются для разрушения различных прочных конструкций и материалов.

Как же работает гидромолот?Основным элементом молота является его боёк, т.е. определенная масса m, которую нужно переместить на некоторое растояние от инструмента и разогнать до заданной скорости V в сторону инструмента. Энергия удара, т.е. кинетическая энергия бойка равна mv2/2. Для того чтобы разогнать боёк до нужной скорости к нему нужно приложить соответственную силу, величина которой определяется давлением рабочей жидкости и площадью, на которую действует это давление, а также давление газа в пневмокамере и соответствующей площадью торца бойка, на которую действует давление газа.

Чем короче ход бойка, тем больше должна быть сила, которая его разгоняет. Однако такая же реактивная сила действует в противоположную сторону, т.е. передаётся на базовую машину. Поэтому сила, разгоняющая боёк ограничена возможностью базовой машины её воспринимать на максимальном вылете рабочего оборудования.

Чем короче ход бойка, тем больше частоту ударов можно получить при равной подаче гидронасоса базовой машины. Итак, боёк гидромолота при его работе совершает возвратно поступательные движения и в крайних своих положениях (в момент удара и в верхней мертвой точке) его скорость в какой-то момент времени оказывается равной нулю. В цикле работы гидромолота можно выделить следующие основные фазы: разгон в сторону от инструмента (условно «вверх), торможение перед «верхней» мертвой точкой и разгон в сторону инструмента до удара.

Это значит, что потребление рабочей жидкости в цилиндре молота в течение всего цикла является величиной переменной в то время как гидронасосы базовой машины обеспечивает постоянную подачу. Поэтому, чтобы максимально использовать мощность гидронасоса и увеличить к.п.д. в напорной линии питания гидромолота, по крайней мере, на гидромолотах среднего и тяжелого класса устанавливаются сетевые гидроаккумуляторы, которые накапливают рабочую жидкость под давлением при малой скорости бойка (во время разгона «вверх» и при торможении) и отдают накопленную жидкость в цилиндре молота, когда скорость бойка велика, т.е. при разгоне «вниз» (при рабочем ходе). На гидромолотах легкой серии, где объемы аккумулируемой жидкости невелики, роль гидроаккумуляторов часто выполняют рукава высокого давления, входящие в состав напорной линии питания гидромолота.

При всем многообразии выпускаемых моделей гидромолотов существует всего несколько принципиальных схем их гидропривода. Наиболее распространенной является приведённая на рис. 1, которая применяется большинством зарубежных производителей. Боёк гидромолота одновременно является поршнем рабочего цилиндра и имеет два контрштока, как правило, разных диаметров d1 и d2. «Нижний» шток d1, который своим торцом наносит удары по инструменту имеет больший диаметр. Камера рабочего цилиндра, образованная вокруг нижнего штока является камерой холостого хода, т.е. обеспечивает движение бойка в сторону от инструмента или холостой ход.

Эта камера при включении молота постоянно находится под давлением рабочей жидкости во время всего цикла работы. Камера цилиндра, образованная вокруг «верхнего» штока (камера рабочего хода) имеет большую площадь, чем камера холостого хода, и попеременно соединяется то со сливной линией (разгон вверх), то с напорной линией (торможение перед верхней мертвой точкой и разгон вниз). Попеременное соединение камеры рабочего хода со сливной и с напорными линиями осуществляется двухпозиционным золотниковым гидрораспределителем с обратной связью по положению бойка в цилиндре. Сигналы на переключение золотника подаются в камеру управления золотником при прохождении поршнем соответствующих проточек в цилиндре. При взводе бойка его поршень при определенном положении открывает канал управления золотником соединяя его камеру управления с напорной линией и обеспечивая его переключение в позицию рабочего хода.

В конце рабочего хода непосредственно перед ударом поршень своей проточкой соединяет камеру управления золотником со сливной линией, обеспечивая переключение золотника в позицию взвода бойка. Золотник гидрораспределителя гидромолота выполнен с рабочими поясками разных диаметров, таким образом, что со стороны одного из его торцев постоянно действует давление рабочей жидкости, а на противоположный торец на него действует давление только на фазе торможения и во время рабочего хода бойка.

Рис.1Схема гидравлическая принципиальная («европейских» моделей гидромолотов)

1 – боёк

2 – распределитель

Kxx – камера холостого хода

Kpx – камера рабочего хода

Pa – пневмокамера

А – сетевой гидроаккумулятор напорной линии

У – линия управления золотником гидрораспределителя

S1 и S2 – площади камер рабочего цилиндра

S4 и S5 – площади камер управления золотником

Описанная выше принципиальная схема гидромолота реализуется в различных моделях различными конструктивными и компоновочными решениями.

В конечном счете, компоновка и конструктивное решение определяется технологическими возможностями и пристрастиями разработчиков и изготовителей гидромолотов, а также возможностью патентования отдельных конструктивных решений.

Для того чтобы выбрать гидромолот для какого-либо экскаватора или другой гидрофицированной базовой машины, прежде всего, нужно знать вес экскаватора. Вес гидромолота должен составлять примерно 0,1 часть веса экскаватора, но не должен превышать вес ковша с грунтом. Чем меньше вес гидромолота, тем лучше для экскаватора в транспортном положении, тем меньше нагрузки на рабочее оборудование экскаватора при наведении гидромолота на точку, где он должен работать. Но с другой стороны, чем больше масса гидромолота, тем меньше требуется усилия прижатия его к объекту работы, тем меньше вибрация, передаваемая на базовую машину при работе гидромолота.

Следующим показателем, который определяет возможность применения гидромолота на данном экскаваторе, является расход рабочей жидкости, который всегда приводится в технической характеристике молота. Этот показатель должен соответствовать производительности гидронасоса экскаватора, который будет питать напорную линию гидромолота. Если производительность насоса базовой машины превышает требуемый расход жидкости гидромолота, то при его работе могут возникать пики давления, которые отрицательно сказываются на долговечности как самого гидромолота, так и гидроагрегатов базовой машины. Если же производительность насоса меньше минимального расхода жидкости гидромолота, то гидромолот может работать неустойчиво или не будет работать совсем.

Очень важным показателем является уровень рабочего давления гидромолота. Естественно давление, которое может обеспечить насос базовой машины не должно быть меньше, чем рабочее давление гидромолота. Если максимальное давление гидронасоса больше рабочего давления гидромолота на 10…15%, то в напорной линии питания гидромолота должен быть предусмотрен предохранительный клапан, соответственно ограничивающий этот уровень.

В противном случае при возникновении каких-либо нештатных ситуаций могут выйти из строя какие-то детали гидромолота, например, могут быть повреждены шпильки, стягивающие корпусный детали молота, или болты, закрепляющие гидрораспределитель, гидроаккумулятор, или могут быть повреждены уплотнения. Техническая производительность гидромолота определяется его эффективной мощностью, т.е. произведением энергии удара и частоты ударов. Чем больше прочность материала, который нужно разрушать с помощью гидромолота, тем большее влияние на производительность оказывает величина энергии удара.

Гидромолот с большей энергией удара позволяет откалывать от массива куски большего размера пробивать более толстые слои дорожных покрытий, разрушать бетонные конструкции большего объёма. Если же требуется разрушать какие-либо относительно тонкие покрытия или конструкции или разрушать прочные породы на относительно мелкие куски более предпочтительными будут гидромолоты с меньшей энергией удара, но с большей частотой ударов. Энергия удара гидромолота должна быть такой, чтобы разрушение обрабатываемого материала под острием его рабочего инструмента происходит не более чем за 15…30 секунд. При разрушении вязких материалов таких как, например, мёрзлый грунт, различные известняки и подобные им материалы, решающие влияние на производительность гидромолота имеет энергия удара, т.к. для образования трещин в обрабатываемом материале необходимо рабочий инструмент забить на достаточно большую глубину.

Одна и та же величина энергии может быть получена за счет скорости бойка или за счет его массы. При равной энергии удара более эффективным будет тот гидромолот, у которого больше масса бойка, т.к. произведение mv, численно равное импульсу силы, у него больше.

Кроме производительности гидромолота потребителей интересует также надежность и срок службы. На эти свойства гидромолота большое влияние оказывают применяемые материалы, технология производства и конструктивные особенности.

При прочих равных условиях надежность гидромолота будет тем выше, чем меньше количество деталей, чем меньше количество уплотнений, чем меньше резьбовых соединений, чем меньше консольных выступов на внешней поверхности молота, чем более плавно изменяется форма и поперечное сечение деталей, подвергающимся ударным нагрузкам.

Ещё одним важным критерием при выборе гидромолота является удобство обслуживания и ремонтопригодность. Удобство обслуживания обеспечивается хорошей доступностью к точкам смазки, к инструментам для присоединения шлангов к штуцерам для заправки гидропневматических аккумуляторов и пневмокамеры, а также простой замены рабочих инструментов.К числу важных эксплуатационных показателей относятся его эргономические показатели – излучаемые внешний шум и вибрационное воздействие на базовую машину. При работе гидромолот излучает импульсный шум, источником которого является соударение бойка по инструменту. При прочих равных условиях излучаемый шум будет меньше, если ударный блок гидромолота размещён не между двух щек, стянутых шпильками, а внутри замкнутого коробчатого кожуха, в особенности, если между ударным блоком и кожухом установлены шумопоглощающие прокладки, нарушающие звуковые «мостики».

Что касается вибрационного воздействия на базовую машину, то при равной энергии удара и массе молота тем больше это воздействие, чем больше частота ударов гидромолота. При выборе гидромолота нужно учитывать не только показатели, приведенные в его технической характеристике, но и условия его будущей эксплуатации, интенсивность его использования, прочность обрабатываемого материала.

После того как Вы выбрали гидромолот, подходящий по технической характеристике к имеющемуся у Вас экскаватору, нужно решить две технические проблемы:

Во первых нужно обеспечить механическое крепление молота на рабочем оборудовании экскаватора и во вторых подключить его к гидроприводу экскаватора.В большинстве случаев гидромолот закрепляется вместо ковша экскаватора посредством промежуточного звена, которое называется адаптером, или монтажной плитой, или кронштейном, или просто – подвеской. С одной стороны на адаптере должны быть сформированы проушины, соответствующие проушинам ковша по диаметру отверстий под пальцы, расстоянию между проушинами и другим геометрическим размерам, обеспечивающим возможность установки гидромолота на точку, по которой будут наносится удары под нужным углом к горизонту. Поскольку существует множество моделей экскаваторов различных производителей, то при заказе гидромолота потребитель должен заранее согласовать необходимые геометрические параметры адаптера с поставщиком гидромолота.

Привязочные размеры адаптера должны соответствовать местам крепления, сформированным на конкретной модели гидромолота. В большинстве случаев адаптер присоединяется к гидромолоту по плоскости посредством болтов с гайками. Предпочтительнее применять болты с мелким шагом резьбы или применять другие средства, исключающие возможность самоотвинчивания болтов из-за вибрации, возникающей при работе гидромолота.

Следующим этапом является подключение гидромолота к гидросистеме базавой машины. В простейшем случае, когда на экскаваторе имеется резервная секция гидрораспределителя, то линии питания гидромолота подключаются к этой секции. При этом опять-таки в случае необходимости монтируется дополнительная сливная линия. Если же на экскаваторе не предусмотрена резервная секция гидрорасперделителя, то в зависимости от принципиальной гидросхемы экскаватора гидромолот может быть подключен, например, к линии питания какого-либо привода рабочего органа экскаватора, который питается от обеих секций сдвоенного гидронасоса. При этом одна из секций насоса подключается к гидромолоту, а другая остается подключенная к рабочему органу.

На некоторых моделях экскаваторов не представляется возможным разделить потоки от пары гидрораспределителей, обеспечивающих питание гидроцилиндров рабочего оборудования, например, на экскаваторах ЭО-33211, ЭО-5124, ЭО-5126, ЭО-5225. В этом случае для подключения гидромолота приходится устанавливать дополнительные распределители.

При любом варианте подключения гидромолота к гидросистеме экскаватора рекомендуется сливную линию гидромолота прокладывать, минуя гидрораспределители и другие гидроаппараты экскаватора и соединять её с общей сливной линией гидросистемы непосредственно у входа в гидробак перед фильтрами. В противном случае гидравлические потери в сливной линии могут приводить к чрезмерному нагреву рабочей жидкости, вязкость которой падает, увеличиваются внутренние перетечки в рабочем цилиндре и распределителе гидромолота, в результате чего падает энергия удара и частота ударов вплоть до остановки молота.

Предоставлено Компания «Традиция-К»

remondom.ru

технические характеристики, устройство, назначение, фото

Гидромолоты пришли в середине прошлого века на смену пневматическим отбойным молоткам и бетоноломам. В отличие от своих предшественников, агрегаты, работающие на гидравлике, имели более высокое рабочее давление, не замерзали зимой и не требовали частой смазки. Сегодня они активно применяются в качестве сменного рабочего оборудования экскаваторов и погрузчиков, оснащенных гидроприводом. Одной из популярных моделей является устройство ГПМ-120, представленное в нашем обзоре.

Гидромолот ГПМ-120

Выпускать гидромолот ГПМ-120 начали в семидесятых годах прошлого века сразу два экскаваторных завода – Саранский (САРЭКС) в России и Бородянский (БОРЭКС) в Украине. И по сей день оба они по-прежнему являются основными производителями этой модели, отличающейся высокой надежностью и неприхотливостью к условиям работы. Ведь советские инженеры специально разрабатывали устройство, полностью адаптированное к любому сложному климату, и у них это получилось.

Гидравлический молот способен трудиться и при знойной жаре до плюс сорока градусов, и при морозе до минус сорока. Он компактен и функционален, быстро монтируется, имеет простую конструкцию и аккуратный дизайн.

Благодаря особенностям конструкции гидромолота ему не нужен отдельный гидрораспределитель для возврата бойка-поршня (боек сам распределяет масло). Также можно отметить высокую маневренность и экономичность. Так как подвижных деталей использовано по минимуму, то и ломаться особо нечему. Радует потребителя и низкая цена изделия.Назначение

Устройство можно легко навесить на экскаваторную стрелу вместо ковша с рукояткой, подключив к гидравлике. Второй вариант – замена гидромолотом ковша и закрепление его на рукоятке. Так можно сделать, если имеется свободная секция гидравлического распределителя. В качестве базовых машин могут использоваться экскаваторы второй размерной группы любого производителя (например, Амкадор, АТЭК, БОРЭКС, ЮМЗ).

Используют агрегат для разрушения различных конструкций из железобетона, уплотнения слабой почвы, обработки и дробления скальных горных пород, разрыхления мерзлой земли, вскрытия дорожного асфальтового полотна и бетонных поверхностей. Зимой, к примеру, это помогает добраться до подземных магистралей и быстро ликвидировать аварии.

Фото гидромолота ГПМ-120

Принцип работы

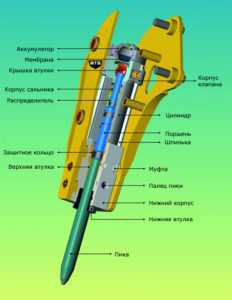

Конструкция этого гидромолота отличается простотой и оригинальностью. Его боек составляет одно целое с газовым аккумуляторным поршнем, только диаметр штока бойка имеет меньший размер. На эту поверхность, образующуюся из-за разности диаметров, действует напорное давление. Результат – боек идет вверх и сжимает газ в пневматическом аккумуляторе.

Перед началом работы гидромолот поднимается над разрушаемой или трамбуемой поверхностью. Его боек движется вниз до максимума, а инструмент для работы является свободным.

Рабочая жидкость перетекает свободно в сливную магистраль из напорной. Клапан, на который давит газ из аккумулятора, упирается в торец втулки, а головка бойка находится в демпферном углублении втулки.Когда инструмент начинает двигаться к объекту работ, управляясь гидроцилиндрами стрелы и рукоятки, клапан перекрывается, разграничив напорную и сливную магистраль. Напорное давление воздействует на боек, передвигая его и клапан вверх. Каналы бойка совмещаются с отверстиями втулки, а напорная магистраль совмещается с полостью, находящейся под клапаном. Рабочая жидкость давит на клапан и торец бойка – они разъединяются.

На боек теперь действует его вес и давление рабочей жидкости (оно держится за счет газового аккумулятора). В итоге боек идет вниз и с силой ударяет по инструменту. Совершив удар, он вновь закрывается клапаном. Всё повторяется снова. Отметим, что непосредственно перед ударом бойка давление в гидравлической системе значительно падает. Пожалуй, большие перепады давления – единственный минус.

Устройство

Движением рабочего инструмента, которое имеет возвратно-поступательный характер, руководит букса. Она крепится к нижней части корпуса гидромолота с помощью болтов, полуколец и фланцев. Инструмент фиксируется специальным пальцем. В корпус также вставлены и закреплены стопорными кольцами две втулки, которые содержат в себе движущиеся клапан и боек. Через ввинченный в корпус воздушный клапан пневматический аккумулятор заправляется газом. Для герметичности втулок и пневмоаккумулятора применяются уплотнения из фторопласта, особые уплотняющие кольца и манжеты.

Схема гидромолота ГПМ-120

Полукольца из пластика, выполняющие роль подшипников скольжения, закреплены в канавках на корпусе. По ним передвигается кронштейн, имеющий фиксатор для ограничения хода гидромолота.

Чтобы отдача при работе не испортила экскаватор, между корпусом гидравлического молота и кронштейном прокладываются резиновые амортизационные кольца. Поворотные соединения вкручиваются в корпус и служат для переключения магистралей (напорной и сливной).

Сменное оборудование

У данного агрегата может быть использовано три вида насадок, каждая из которых служит для определенных целей. Так:

- Если нужно разрыхлить замерзший грунт или разрушить асфальтовое покрытие, то рабочим инструментом служит клин.

- Пикой пользуются тогда, когда необходимо вскрыть бетонную поверхность или разбить на отдельные куски негабаритные изделия.

- Уплотнить раскисший или слишком мягкий грунт поможет трамбовочная плита.

Технические характеристики

Технические характеристики гидромолота ГПМ-120 в таблице:

| Характеристики | Показатели | Ед. измерения |

| Базовый агрегат | Э0-2621 и его модификации | |

| Требуемые вес экскаватора | 5-12 | т |

| Глубина рыхления (один подход) | до 0,4 | м |

| Производительность | не менее 4-5 | м3/ч |

| Расход масла | 50-120 | л/мин |

| Давление (рабочее) | 140 | атм |

| Энергия одного удара | 1,22 | кДж |

| Число ударов в минуту (макс.) | 180 | |

| Вес гидромолота (без инструмента) | 276 | кг |

| Вес бойка | 30,8 | кг |

| Вес клинка | 21,81 | кг |

| Вес пики | 21 | кг |

| Вес трамбующей плиты | 51 | кг |

| Длина без инструмента | 1,55 | м |

| Ширина без инструмента | 0,405 | м |

| Высота без инструмента | 0,26 | м |

| Длина рабочего инструмента | 0,39 | м |

| Диаметр рабочего инструмента | 0,08 | м |

На видео трамбовка гидромолота ГПМ-120 в работе:

allspectech.com

Гидромолот: классификация типов, принцип работы, технические характеристики

Этот вид специального оборудования представляет собой сменный рабочий орган манипуляторов, погрузчиков, экскаваторов. Устанавливают молот вместо рукояти манипулятора либо чаши и подключается к гидравлической системе спецтехники.

Этот вид специального оборудования представляет собой сменный рабочий орган манипуляторов, погрузчиков, экскаваторов. Устанавливают молот вместо рукояти манипулятора либо чаши и подключается к гидравлической системе спецтехники.

Используется гидромолот для воздействия на твердые материалы с целью их дробления, рыхления или взламывания. Незаменим он для пробивания замерзшей земли, бетона, снятия старого асфальтового покрытия. Применяется он также при забивании таких объектов в землю, как, например, сваи. С помощью молота успешно уплотняют грунт и даже осуществляют ковку.

История подобных механизмов начинается с первой половины 20 века. Именно тогда началось использование наряду с пневматическим гидравлического привода. Им оснащали различные устройства и агрегаты. Патент на изобретение гидравлического привода официально появился в 50х годах 20 века. Массовое производство гидравлических молотов началось в 1978 году в Верхеволжье. Затем в 80х и 90х годах на тверских и минских заводах были организованы площадки по производству данных механизмов в промышленных масштабах.

Официальное сокращение по ГОСТУ — МГ — молот гидравлический. Однако, фирмы производители зачастую дают свои названия моделям данного оборудования, указывая ГОСТовские обозначения как типовую характеристику. Например, есть такие марки, как СП, Д, Импульс, Delta, ProfBreaker, Komac, Indeco, Impulse и т.д.

Классификация гидравлических молотов

По назначению:

- сваебойные,

- ковочные,

- разрушительные.

По типу конструкции:

- закрытые,

- открытые.

По размерной группе:

- тяжелые (используются для спецтехники массой более 120 т),

- средние (используются для спецтехники массой от 12 до 120 т),

- легкие (используются для спецтехники массой от 0,35 до 12 т).

Принцип работы гидравлического молота

Основной рабочей частью молота служит боек, который совершает перемещение на некоторое расстояние относительно корпуса молота и разгоняется в противоположную сторону для совершения рабочего удара.

Основной рабочей частью молота служит боек, который совершает перемещение на некоторое расстояние относительно корпуса молота и разгоняется в противоположную сторону для совершения рабочего удара.

Длина пути, который совершает гидромолот,может быть разной. Чем она меньше, тем большую силу необходимо приложить для разгона. Сила удара велика. И ровно такое же действие оказывается в обратную сторону, то ест на рабочую машину. Поэтому рабочая сила ограничивается возможностями техники, на которую и установлен молот.

Работа молота проходит в 3 этапа — разгон вверх (в сторону от инструмента), торможение, разгон вниз (в сторону к инструменту).Скорость регулируется давлением жидкости. Но гидронаносы машины, на которую устанавливается молот, подают жидкость постоянно.Именно поэтому конструкция механизма предполагает наличие гидроаккумулятора. Он накапливает рабочую жидкость при разгоне в сторону от инструмента и торможении. А при необходимости снабдить молот скоростью (при движении его вниз для совершения удара) отдает накопленную жидкость.

Наиболее распространенная схема гидропривода молота выглядит так. Боек имеет два контрштока, имеющих разный диаметр.Нижний имеет больший диаметр и своим торцом наносит рабочий удар. Вокруг него — камера рабочего цилиндра, которая обеспечивает движение вверх и холостой ход. Вокруг меньшего штока расположена камера рабочего хода, она имеет площадь большую по сравнению с камерой холостого хода и соединяется попеременно со сливной линией (разгон вверх) и с напорной линией (торможение и разгон вниз). Сигналы на переключение такого соединения поступают при прохождении поршнем определенных точек.

Технические характеристики гидравлического молота

Для забивателей свай

Для забивателей свай

Частота ударов — 0,7-3 Гц.

Энергетический диапазон 20-100 кДж

Для разрушительных молотов

Частота ударов — 10-40 Гц.

Энергетический диапазон 0,5-20 кДж.

ospectehnike.ru

Для забивателей свай

Для забивателей свай

Добавить комментарий