Гидроцилиндра поршень – Гидроцилиндры

Конструктор для машиностроителей. Поршневые гидроцилиндры – Основные средства

А. Шекунов, ЗАО «ГидроПак Силовые Системы», В. Васильченко, канд. техн. наук

Гидроцилиндры широко применяют в гидросистемах как источники привода рабочих органов мобильных машин и исполнительных механизмов промышленного оборудования. В гидросистеме с одним, реже – с двумя насосами может быть установлено до 6…10 гидроцилиндров, а в некоторых случаях в два или даже в три раза больше. По функциональным признакам гидроцилиндры – это объемные гидродвигатели, предназначенные для преобразования энергии потока рабочей жидкости (РЖ) в механическую энергию выходного звена с возвратно-поступательным движением. Причем подвижным звеном может выступать как шток, так и корпус (гильза) гидроцилиндра.

В зависимости от рабочего цикла, необходимых скоростей и усилий применяют поршневые гидроцилиндры разных типоразмеров и исполнений. Например, они могут быть одностороннего или двустороннего действия. В гидроцилиндрах двустороннего действия прямой и обратный ход совершается под давлением РЖ, а в гидроцилиндрах одностороннего действия обратный ход совершается под действием внешней нагрузки или пружины.

Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двустороннего действия с односторонним выходом штока. Усилие на штоке и его перемещение могут быть направлены в обе стороны в зависимости от того, в какую из полостей нагнетается РЖ; обычно противоположная полость при этом соединяется со сливной гидролинией. Гидроцилиндры с двусторонним штоком применяют в основном для поворота рабочего оборудования навесных экскаваторов, при этом подвижным звеном является корпус.

Поршневые гидроцилиндры двустороннего действия унифицированной конструкции предназначены для гидроприводов мобильных машин и эксплуатируются на РЖ вязкостью от 10 до 3500 мм 2/c в условиях умеренного (У), холодного (ХЛ) и тропического (Т) климата. В России гидроцилиндры должны соответствовать общим техническим требованиям по ГОСТ 126514–87, ГОСТ 17411–91. Ниже приведены их основные параметры.

• Давление: номинальное Рном, максимальное Рмакс и холостого хода Рхх.

• Основные размеры: диаметр цилиндра (поршня) D, штока d, ход штока L и соотношение рабочих площадей j.

• Номинальная сила цилиндра Fном, толкающая сила Fп, тянущая Fш.

• Скорость штока цилиндра: номинальная Vном, минимальная Vмин, максимальная Vмакс.

• Коэффициент полезного действия: гидромеханический hгм и общий h, не менее.

• Ход и время торможения (указывают для гидроцилиндров, имеющих тормозные устройства).

• Масса (указывают без рабочей жидкости).

Для ориентировочных расчетов механический КПД гидроцилиндра hм можно принимать равным 0,95…0,98, при этом меньшее значение действительно для меньших значений вязкости РЖ и скорости движения штока. Скорость V, м/с, движения штока гидроцилиндра связана с расходом Q рабочей жидкости и определяется от подвода РЖ в поршневую или в штоковую полость. Если отношение диаметров поршня и штока D/d = 2, то для гидроцилиндров c односторонним штоком можно обеспечить равенство усилий и скоростей при движении в обе стороны. Для этого необходимо при выдвижении штока подводить РЖ в обе полости гидроцилиндра, а при обратном ходе – только в штоковую полость. Такой способ включения гидроцилиндра называют дифференциальным. Скорость движения штока в этом случае можно вычислить по формуле Vш = 4Q/(pd2).

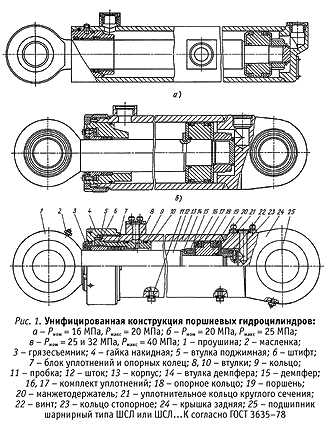

По способу подвода РЖ унифицированная конструкция поршневых гидроцилиндров предусматривает два исполнения: штуцерное резьбовое для присоединения трубопроводов гидроцилиндров на Рном =16…20 МПа и фланцевое для гидроцилиндров на Рном = 25 и 32 МПа (рис. 1). Для определения соответствия чертежам и техническим условиям гидроцилиндры подвергают приемо-сдаточным испытаниям в соответствии с ГОСТ 22976–78 и ГОСТ 18464–80.

|

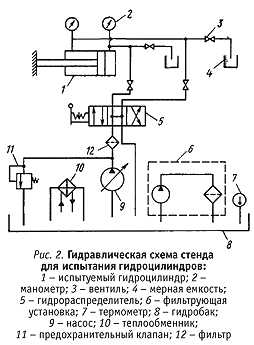

На рис. 2 приведена гидравлическая схема стенда для испытания гидроцилиндров на прочность при статической нагрузке, давления страгивания и холостого хода, наружную герметичность и внутренние утечки. Перед испытанием обязательно проверяют работоспособность гидроцилиндра на холостом ходу. В качестве РЖ следует использовать гидравлические масла МГЕ46В (МГ-30) по ТУ 38-10150-79 или в зимний период МГ-15В (ВМГЗ) по ТУ 38-101479-88. Тонкость фильтрации масел: номинальная 25 мкм, при заправке бака стенда – 10 мкм. Наибольшая температура масла в баке стенда допускается не выше +65 °С для МГ-15В и не выше + 75 °С для МГЕ46В.

В связи с экономическими преобразованиями в нашей стране, а также сложившейся ситуацией, когда отдельные специализированные заводы по производству гидроцилиндров оказались в странах СНГ, возник дефицит потребности в гидроцилиндрах. Многие машиностроительные заводы, выпускающие машины и оборудование с гидроприводом, вынуждены изготавливать гидроцилиндры для собственных нужд на имеющемся металлообрабатывающем оборудовании и дополнительно изготовленной оснастке.

Без специального технологического оборудования для чистовой расточки и раскатки внутренней поверхности гильз, шлифования и полирования штоков, обеспечивающего параметры шероховатости по ГОСТ 2789–73 рабочих уплотняемых поверхностей штоков и гильз гидроцилиндров, а также последующего хромирования наружной поверхности штоков путем электролитического нанесения пленки толщиной 20…30 мкм невозможно изготовить коррозионно- и износостойкие штоки. Высота неровностей наружной рабочей поверхности штока после хромирования и полирования должна быть не более Ra 0,160 мкм, рабочей поверхности гильзы гидроцилиндра – Ra 0,320 мкм по ГОСТ 2789–73.

|

Для унифицированной конструкции гидроцилиндров на Рном = 10, 16, 25 и 32 МПа отраслевым стандартом ОСТ 22-1417–79 предусмотрен следующий ряд наружных диаметров гильз (поршней) и штоков гидроцилиндров:

D = 30, 35, 40, 50, 63, 80,100, 110, 125, 140, 160, 180, 200, 250 мм;

d (при j = 1,6/2) = 10, 13, 15, 18/25, 22/32, 28/40, 36/50, 45/63, 50/70, 56/80, 63/90, 70/100, 80/110, 90/125, 100/140, 110/160 мм.

Для изготовления гидроцилиндров современного технического уровня и качества необходимы специальные металлообрабатывающее и гальваническое оборудование, инструмент и обученные специалисты высокой квалификации. Следовательно, организация нового производства гидроцилиндров с экологически вредным гальваническим участком потребует больших финансовых затрат. Для большинства предпринимателей путь этот труден, а то и невозможен.

В технически развитых странах компании пошли по иному пути: они широко используют комплектующие, изготовленные специализированными фирмами, которые достигли высокого технического уровня и качества изделий. Одни производители после расточки или протяжки на специальных хонинговальных станках осуществляют чистовую отделку внутренней цилиндрической поверхности гильз или наружной поверхности штоков, обеспечивая хромовое покрытие и сопротивляемость агрессивному воздействию внешней среды, другие с высокой точностью изготавливают поршни и передние втулки, третьи предлагают любые проушины и опорные подшипники.

Особое внимание уделяется подбору грязесъемников и уплотнений, а также опорно-направляющих колец, изготовители которых достигли оптимальных показателей этих элементов по их геометрии, материалам, а также последовательному расположению в уплотняющем узле. В результате основной изготовитель гидроцилиндров выполняет механообработку деталей для последующей сборки комплектного гидроцилиндра с параметрами, необходимыми заказчику. После сборки гидроцилиндр устанавливают на стенд для приемочного испытания, затем упаковывают в пластик или другую упаковку с высокой степенью защиты и направляют на склад для отправки потребителю.

Наружные диаметры цилиндров и штоков в большинстве случаев соответствуют нормативным документам. Это позволяет ремонтно-механическим заводам и другим сервисным предприятиям использовать комплектующие изделия для замены изношенных узлов и содержать в работоспособном состоянии парк машин, находящихся в эксплуатации, без изменения установочных размеров.

Новые технологии производства поршневых гидроцилиндров двустороннего действия существенно снижают финансовые затраты, сокращают время на подготовку производства, исключают необходимость применения экологически вредного гальванического процесса хромирования и утилизации отходов при хромировании штоков.

Экономически целесообразней приобретать готовые для сборки комплектующие, что позволяет отказаться от малоэффективных и трудоемких производственных операций, дает возможность сократить персонал, перевести его на сборочные работы, разнообразить выпуск гидроцилиндров различных типоразмеров по заказам потребителей.

Создание в России производств по сборке поршневых гидроцилиндров из зарубежных комплектующих актуально и очень своевременно. Сегодня подавляющее большинство заводов, производящих строительную, землеройную и дорожную технику, либо закупают уже готовую гидравлику, которая и стоит дорого, либо создают эти агрегаты сами на оборудовании, далеком от совершенства, а потому и продукция у них получается низкого качества.

Кроме раскатанных и хонингованных труб, хромированных штоков, поршней, передних втулок, проушин и опорных подшипников в Россию ввозят из-за рубежа уплотнения, без которых создать хороший гидроцилиндр невозможно. Когда говорят о невысоком качестве гидроцилиндров российского производства, в большей степени это относится к качеству именно таких компонентов.

(Продолжение следует)

os1.ru

Поршневые гидроцилиндры на заказ от производителя

ПОРШНЕВЫЕ ГИДРОЦИЛИНДРЫ

Компания «Гидроласт» производит из высококачественных российских и импортных комплектующих поршневые гидравлические цилиндры с диаметром поршня до 1500 миллиметров и ходом поршня до 12000 миллиметров, максимальным давлением 700 бар, и скоростью 3 метра в секунду, причём температура эксплуатации гидроцилиндров может достигать 250 градусов по Цельсию.

КОМПЛЕКТУЮЩИЕ ПОРШНЕВЫХ ГИДРОЦИЛИНДРОВ

Говоря о комплектующих, используемых в производстве поршневых гидроцилиндров компании «Гидроласт», нельзя не назвать таких всемирно зарекомендовавших себя производителей хонингованных труб и хромированных штоков, как OVAKO, STRUCTO, STELMI, а также не упомянуть фирмы Trelleborg, Semrit, Eastonseal и Hallite, которые поставляют на наши производства лучшие уплотнительные элементы.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

В таблицах нашего каталога приведены стандартные, базовые габариты и конструкции гидравлических цилиндров, но это вовсе не значит, что какие-либо характеристики изделий не могут быть изменены в соответствии с пожеланиями заказчика, особенно если к этим пожеланиям заказчик прикладывает чертежи в описание заказа.

КАЧЕСТВО СООТВЕТСТВИЯ

Вся продукция «Гидроласт», в том числе и поршневые гидравлические цилиндры, подвергается испытаниям по ГОСТу с последующей выдачей гарантии.

Поршневые гидроцилиндры характеризуются различными механическими креплениями и могут быть выполнены не только в привычном жестком варианте, но и с проушинами, а также — со встроенными шаровыми или подшипниковыми шарнирами. Наличие хромированных штоков в конструкции позволяет в качестве рабочих жидкостей использовать практически любые существующие составы на усмотрение клиента. Подробнее о производстве поршневых гидроцилиндров и разных его этапах вы можете прочесть в соответствующем разделе нашего сайта. Запчасти к любым, в том числе, нестандартным — гидравлическим цилиндрам вы можете заказать, заполнив форму внизу страницы. Мы можем изготовить поршень для гидроцилиндра по индивидуальным техническим характеристикам.

Возможности нашего предприятия позволяют нам производить гидроцилиндры о вашим чертежам.

ТАБЛИЦА ПОДБОРА УСИЛИЙ В ЗАВИСИМОСТИ ОТ ДИАМЕТРОВ ЦИЛИНДРА И РАБОЧЕГО ДАВЛЕНИЯ | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Диаметр поршня D | Площадь «толкающая» S1 | Диаметр штока d | Площадь «тянущая» S2 | Толкающее усилие F1 | Тянущее усилие F2 | ||||

| 16 MPa | 20 MPa | 25 MPa | 16 MPa | 20 MPa | 25 MPa | ||||

| мм | мм2 | мм | мм2 | kN | KN | kN | kN | kN | kN |

| 80 | 5027 | 50 | 3063 | 80 | 101 | 126 | 49 | 61 | 77 |

| 56 | 2564 | 41 | 51 | 64 | |||||

| 100 | 7854 | 63 | 4737 | 126 | 157 | 196 | 76 | 95 | 118 |

| 70 | 4006 | 64 | 80 | 100 | |||||

| 110 | 9503 | 70 | 5655 | 152 | 190 | 238 | 90 | 113 | 141 |

| 80 | 4477 | 72 | 90 | 112 | |||||

| 120 | 11310 | 70 | 7464 | 181 | 226 | 283 | 119 | 149 | 187 |

| 80 | 6283 | 101 | 126 | 157 | |||||

| 125 | 12272 | 80 | 7245 | 196 | 245 | 307 | 116 | 145 | 181 |

| 90 | 5910 | 95 | 118 | 148 | |||||

| 127 | 12668 | 80 | 7641 | 203 | 253 | 317 | 122 | 153 | 191 |

| 90 | 6306 | 101 | 126 | 158 | |||||

| 140 | 15394 | 90 | 9032 | 246 | 308 | 358 | 145 | 181 | 226 |

| 100 | 7540 | 121 | 151 | 188 | |||||

| 160 | 20106 | 100 | 12252 | 322 | 402 | 503 | 196 | 245 | 306 |

| 110 | 10603 | 170 | 212 | 265 | |||||

| 180 | 25447 | 110 | 15944 | 407 | 509 | 636 | 255 | 319 | 399 |

| 125 | 13175 | 211 | 264 | 329 | |||||

| 200 | 31416 | 125 | 19144 | 503 | 628 | 785 | 306 | 383 | 479 |

| 140 | 16022 | 256 | 320 | 401 | |||||

| 250 | 49087 | 160 | 28981 | 785 | 982 | 1227 | 464 | 580 | 725 |

| 180 | 23640 | 378 | 473 | 591 | |||||

| 280 | 61575 | 180 | 36128 | 985 | 1232 | 1539 | 578 | 723 | 903 |

| 200 | 30159 | 483 | 603 | 754 | |||||

| 320 | 80425 | 200 | 49009 | 1287 | 1608 | 2011 | 784 | 980 | 1225 |

| 220 | 42412 | 679 | 848 | 1060 | |||||

| 400 | 125664 | 250 | 76576 | 2011 | 2513 | 3142 | 1225 | 1532 | 1914 |

| 280 | 64088 | 1025 | 1292 | 1602 | |||||

Каталоги для скачивания:

Каталог всех гидроцилиндров

www.gidrolast.ru

Направляющие кольца поршня и штока гидроцилиндра

Направляющие кольца — это специальные уплотнительные изделия, которые устанавливают в корпус гидроцилиндра для центрирования (направления) штока и поршня. Именно от этого принципа действия и произошло такое говорящее название. Однако кроме центровки, данные изделия выполняют и другие функции.

Направляющие кольца по своей сути являются неким аналогом подшипников скольжения: они передают радиальные усилия, поглощают поперечные нагрузки. Более того, они также не допускают износа металлических элементов (корпуса со штоком и поршнем), поскольку сила трения поступает уже на само кольцо.

Направляющие кольца могут иметь прямоугольное или фасонное сечение. По конструкции они являются незамкнутыми. Иными словами, на их поверхности имеется особенный разрез, выполненный прямо или наискось. Такой разрез нужен для того, чтобы ослабить избыточное давление при выдвижении штока.

Собственно, сам разрез выполняет функцию некого канала, через который рабочая жидкость может проходить вдоль штока. Кроме того, наличие подобного разреза на корпусе позволяет облегчить процесс установки направляющих колец на гидроцилиндры — непосредственно в поршень или же на крышку.

Таким образом, направляющие кольца используют еще в качестве уплотнительного элемента, который обеспечивает наименьшие зазоры между поршнем и гильзой или между штоком и крышкой. В целом, их применение поможет увеличить надежность гидроцилиндра, при этом упростив его обслуживание.

Материалы направляющих колец

Для того, чтобы направляющие кольца могли выдержать подобные нагрузки, их изготовление происходит из специальных антифрикционных износостойких материалов, преимущественно из синтетических. Дело в том, что синтетические материалы в парах трения устойчивей, чем наплавки из чугуна и бронзы.

Это позволяет обеспечить высокую функциональность и увеличить надежность изделия, тем самым увеличив и его эксплуатационный ресурс. Направляющие кольца для гидроцилиндров требуют меньших затрат на ремонт (так как имеют низкую стоимость) и облегчают замену изношенных направляющих.

Различные заводы-производители могут изготавливать направляющие кольца из различных синтетических элементов, используя всевозможные комбинации для достижения наибольшей устойчивости материалов к агрессивным воздействиям. Но в большинстве случаев в качестве материала используют:

-

Хлопчатобумажную ткань с композитными веществами

-

Синтетическое волокно с добавлением фторопласта

-

Арамидную ткань (кевлар) добавлением графита

Направляющее кольца из фторопласта

Направляющее кольца из фторопласта имеют бирюзовый цвет. По своей структуре состоят из синтетического волокна, усиленного с помощью полиэстерного композита и частиц тефлона. Данная разновидность является одной из наиболее популярных за счет своих характеристик:

-

Устойчивость к механическими нагрузкам

-

Стойкость к фрикционным нагрузкам

-

Стойкость к агрессивным веществам

-

Низкая электрохимическая коррозия

-

Высокая термическая устойчивость

-

Отсутствие магнитных свойств

-

Низкий коэффициент поглощения воды

Направляющие кольца из хлопчатобумажной ткани

Направляющие кольца из хлопчатобумажной ткани имеют светло-коричневый оттенок. Для изготовления применяют хлопчатобумажную ткань, которая соткана из переплетенных нитей и насыщена фенольными веществами. Применяется как направляющее кольцо для поршня.

-

Имеет высокую механическую прочность

-

Имеет легкую степень механической обработки

-

Имеет высокую стойкость к агрессивным средам

Направляющие кольца из арамидной ткани

Направляющие кольца из арамидной ткани имеют серо-черный цвет. Их оттенок обусловлен наличием в составе графита. В качестве материала для производства используется арамидная ткань (кевлар), которую усиливают с помощью фенола. Применяется для центровки поршня.

-

Имеют стойкость к агрессивным средам

-

Имеют высокую ударную прочность

-

Имеют высокую стойкость к износу

-

Имеют высокую термостойкость

Направляющие кольца гидроцилиндра

Направляющие кольца гидроцилиндра производят из подобных материалов для того, чтобы сохранить форму изделия и его рабочие характеристики даже при существенных изменениях давления, температуры или же каких-либо других химических и механических воздействий.

Естественно, каждый из этих материалов имеет свою степень устойчивости к агрессивным воздействиям. Поэтому при выборе направляющих колец очень важно учесть характеристики гидроцилиндра: скорость перемещения выходных звеньев, рабочую температуру и давление.

В зависимости от этих параметров определяется наиболее подходящий материал. Уже затем определяется размер направляющих колец. В частности, учитываются размеры канавки. Если канавки протачивают под готовое кольцо, их ширина будет больше ширины кольца на 0,2 мм.

Кроме того, при выборе направляющих колец важно учитывать диаметр гильзы поршня либо штока гидроцилиндра, а также предназначение конкретного изделия под конкретный рабочий орган, так как существуют и направляющие кольца штока и направляющие кольца поршня.

Направляющие кольца штока

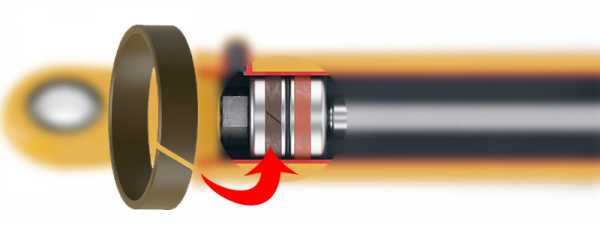

Направляющие кольца штока подразумевают установку кольца непосредственно в канавку на передней крышке гидроцилиндра. Наружная поверхность штока при этом будет опираться на внутреннюю поверхность кольца. Примерная схема расположения изображена на рисунке.

Направляющие кольца поршня

Направляющие кольца поршня подразумевают установку кольца в канавку, имеющуюся уже на поршне гидроцилиндра. В этом случае наружная поверхность кольца будет скользить по внутренней поверхности гильзы. Примерная схема расположения изображена на рисунке.

s-agroservis.ru

Ремонт гидроцилиндров и поршней | Гидропривод станков

Увеличенная утечка масла между рабочими полостями гидроцилиндра – характерный дефект в работе силовых цилиндров гидросистем. Нормальная работа гидроцилиндров обеспечивается только при минимальной величине внутренних утечек. Чем больше внутренние утечки, тем неравномернее ход рабочих органов при изменении нагрузки.

Допустимые утечки

Внутренние утечки допускаются, например, в станках с малыми подачами (токарные, расточные) при перепаде давления в полости цилиндра 60 кгс/см2 и температуре масла «Индустриальное 20» около 50° С. При диаметре поршня до 120 мм допускается утечка 12 см3/мин, а при диаметре до 160 мм-16 см3/мин. Для станков, работающих с большими скоростями при меньших давлениях (агрегатные, копировально-фрезерные и др.), величина внутренней утечки допускается для цилиндров с диаметром до 125 мм 40 см3/мин и для цилиндров с диаметром 125-180 мм – до 80 см3/мин. В шлифовальных станках, скорость движения у которых обеспечивается приводом, величина внутренннх утечек допускается значительная – до 200-300см3/мин.

Определение утечек

Для определения величины утечки масла подвижную часть гидроцилиндра (поршень или цилиндр) останавливают в положении (жестким упором), характерном наибольшему износу. Давление в гидросистеме доводится до 60 кгс/см2 при температуре масла 50° С. Отсоединив трубопровод слива от бака, собирают утечки масла в какую-нибудь емкость в течение нескольких минут. Полученный объем масла за время истечения в минутах позволит определить величину его утечки (в см3/мин). Если у гидропривода станка утечки масла превышают допустимые, то система подлежит ремонту.

Износ механизмов

Характерным износом цилиндров гидроприводов являются появление овальности, конусности, увеличение диаметра отверстия, образование задиров и рисок на поверхности отверстия. Это приводит не только к увеличению утечки масла, но при большом износе и к заклиниванию поршня.

Во время ремонтных работ после разборки гидропривода необходимо промыть, тщательно осмотреть и промерить поверхность отверстия цилиндра. Обмеры диаметральных размеров ведутся обычно индикаторным нутромером по длине отверстия цилиндра в нескольких диаметрально противоположных точках. Если цилиндр экономически нецелесообразно ремонтировать, что в основном определяется условиями производства, то его заменяют новым.

Похожие материалы

www.metalcutting.ru

Поршень – гидроцилиндр – Большая Энциклопедия Нефти и Газа, статья, страница 1

Поршень – гидроцилиндр

Cтраница 1

Поршень гидроцилиндра под действием разности давлений перемещается и кривошипным механизмом вращает выходной вал. [1]

Поршень гидроцилиндра 69 при этом перемещается в крайнее правое положение, а поршень гидроцилиндра 75 поднимается вместе со всеми звеньями А. Его поршень перемещается влево и перемещает корпус захватного устр. Далее преодолевается сопротивление пружины 83 и губки 37 расходятся в стороны. [2]

Поршень гидроцилиндра под действием разности давлений перемещается и кривошипным механизмом вращает выходной вал. [4]

Поршень гидроцилиндра перемещается влево, сообщая движение столу с заготовкой по направлению к фрезе, которая одновременно с вращательным совершает и качательное движение. Заготовка прижимается к столу. [5]

Поршень гидроцилиндра при помощи дистанционной втулки 9 упирается в гайку 10 стяжной струны / / амортизирующего устройства. Вследствие повышения давления в полости гидроцилиндра последний совместно с деталями 6, 3 2 к 1 перемещается вперед, обеспечивая тем самым перемещение направляющего колеса и изменение степени натяжения гусеницы. [6]

Поршень гидроцилиндра импульсно перемещается вправо, в результате чего увеличивается холодопроизводительность компрессора. [7]

Поршень гидроцилиндра под действием давления рабочей жидкости перемещается, поворачивая люльку, а второй поршень вытесняет находящуюся под ним рабочую жидкость через золотниковую коробку в корпус насоса. При повороте люльки рычаг механического дифференциала возвращает золотник золотниковой коробки в среднее положение, прекращается доступ рабочей жидкости в гидроцилиндр и люлька перестает поворачиваться. [8]

Поршень гидроцилиндра S имеет два штока; один и них ( верхний) используется для растяжения образца, другой ( нижний) – для сжатия. [10]

Когда поршень гидроцилиндра 6 достигает крайнего положения, срабатывает электромагнит распределителя 4, который устанавливает распределитель в позицию А, и поршень гидроцилиндра 7 начинает движение вправо. [11]

На поршень гидроцилиндра диаметром D 60 мм действует сила Р 3000 Н, вызывающая. [12]

Поэтому поршень гидроцилиндра остается неподвижным даже при приложении к нему внешних сил. [14]

На поршень гидроцилиндра диаметром D 60 мм действует сила Р 3000 Я, вызывающая истечение масла из цилиндра через торцовое отверстие с острой кромкой, диаметр которого d 20 мм. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Поршень гидроцилиндра

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистиче скид

Республик (61) Дополнительное к авт. свид-ву — . (22) Заявлено 15,01.79 (21) 2713395/25-27 (51)М. Кл 3

В 30 В 15/06 с присоединением заявки М—

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет—

Опубликовано 150181. Бюллетень йо 2

Дата опубликования описания 15. 01. 81 (53) УДК 621.979 ° .06 (088.8) (72) Автор изобретения

П. A. Быков

Пермский ордена Трудового Красного Знамени государственный университет им . A . М . Горького (71) Заявитель (54) ПОРШЕНЬ ГИДРОЦИЛИНДРА

Формула изобретения

Изобретение относится к обработке металлов давлением,а именно к гидро-цилиндрам прессов, предназначенных для штамповки жидкого металла.

Известен поршень гидравлического цилиндра с уплотнительными кольцами j1) .

Недостатком поршня является необходимость разборки всего гидроцилиндра s случае необходимости регулирования поджатия уплотнения.

Цель изобретения — увеличение срока службы гидроцилиндра путем воэможности поджатия его уплотнения беэ разборки гидроцилиндра t5

Указанная цель достигается тем, что поршень гидравлического цилиндра с уплотнением снабжен насаженной на его шток пустотелой гильзой с фланцем, контактирующим с поршнем, а уп- 20 лотнение расположено между поршнем и упомянутьм фланцем .

На чертеже представлен поршень, размещенный в цилиндре, вертикаль», ный разрез.

В цилиндре, состоящем иэ корпуса

1, размещен поршень 2 со штоком 3, на котором установлена пустотелая гильза 4 с фланцем 5. Между поршнем и фланцем гильзы расположено уплот Зо

2 нение 6 . Поджатие уплотнения пройз водится с помощью гаек 7 и 8. Цилиндр закрыт крышкой 9, и в нем выполнены отверстия 10 и 11.для подачи жидкости. Уплотнение 12 гидроцилиндра производится при помощи

Оолтов .13.

При истирании уплотнения 6 нет необходимости в полной разборке цилиндра, так как с помощью поджатия ,пустотелой гильзы .4 осуществляют ре гулировку упомянутого уплотнения .

Поршень гидроцилиндра с уплотнением, отличающийся тем, что, с целью увеличения срока службы гидроцилиндра путем возможности поджатия его уплотнения без разборки гидроцилиндра, поршень снабжен касаженной на его шток пустотелой гильзой с фланцем, контактирующим с поршнем, а уплотнение расположено между поршнем и упомянутым фланцем.

Источники информации, принятые во внимание при экспертизе

1. Воронин В. Г. Гидравлические прессы с безаккумуляторньм маслонасос» ным приводом, М ., “Машиностроение”, 1974. с ° 51, рис. 14б.

795973

Составитель И . Ланская

Техред Н.Граб Корректор Н . Стец

Редактор М. Дылын

Заказ 9568/23 Тирам 75 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, ц. 4/5

Филиал ППП Патент, г . Умгород, ул . Проектная, 4

www.findpatent.ru

Расчет усилия поршневого гидроцилиндра

В этой статье Вы найдете информацию о том, что собой представляет поршневой гидроцилиндр, какие функции он выполняет, принципы, по которым он работает и, конечно же, как можно рассчитать усилие поршневого гидроцилиндра с помощью формулы.

Гидравлический цилиндр — это гидравлический двигатель возвратно-поступательного движения, работающий за счет давления, которое создается внутри цилиндра с помощью жидкости и поршневого механизма. Принцип работы гидроцилиндра заключается в движении поршневого механизма за счет увеличения гидравлического давления с помощью увеличения объема подаваемой жидкости. Основной областью использования гидроцилиндров является тяжелая промышленность. Гидроцилиндры применяются в механизмах гидравлических машин, в качестве исполнительных механизмов. Основной задачей гидроцилиндра является передача силы за счет выполнения возвратно-поступательного движения. Максимальная сила гидроцилиндра зависит от рабочей площади поршня и максимально допустимого давления.

Для того, чтобы изготовить гидроцилиндр необходимо точно знать, какое он усилие должен

вырабатывать. Усилие рассчитывается в тоннах и для его подсчета необходимо знать такие параметры, как диаметр поршня цилиндра(d) и давление насоса гидравлической системы(p). Зная эти данные усилие поршневого гидроцилиндра можно рассчитать по следующей формуле:

F=p*s,

где F – усилие гидроцилиндра

p — давление системы

s — диаметр поршня

Чтобы получить точные результаты, необходимо найти площадь поперечного сечения поршня цилиндра (s). Эта площадь рассчитывается по формуле – s=ΠD2/4 где П=3,14, D2— диаметр поршня цилиндра в квадрате. Получив необходимые данные мы можем рассчитать усилие, используя формулу F=p*s.

Приведем пример: предположим p = 150 атмосфер, D=200 мм, значит s будет равна 3,14*(2002)/4= 31400 мм (314 см). Теперь мы можем рассчитать усилие гидроцилиндра F=150ат *314см, где F = 47100, то есть 47 тонн. В данном случае усилие поршневого гидроцилиндра составило 47 тонн.

Поршневые гидроцилиндры являются гидравлическими двигателями, которые преобразуют энергию рабочей жидкости в механическую энергию, за счет чего они получили широкое применение в промышленности и строительстве. Выполняя функцию рабочего органа для крупногабаритных машин гидроцилиндры стали незаменимы в сельском и коммунальном хозяйствах.

agrogidrorem.com

Добавить комментарий