Дефекты шин – Каталог основных дефектов пневматических шин, возникающих в процессе их эксплуатации. ОАО ПО «Алтайский шинный комбинат»

Каталог дефектов шин (содержание) – Энциклопедия колес

Дефекты шин, возникающие в процессе эксплуатации, либо вследствие нарушения правил хранения, транспортировки или технологии производства:

Раздел №1 — Повреждения протектора:

- Сквозной пробой протектора с разрушением слоёв брекера и разрывом каркаса

- Сквозной пробой по протектору

- Полный износ рисунка протектора

- Усиленный износ рисунка протектора по краям беговой дорожки

- Усиленный износ рисунка протектора по центру беговой дорожки

- Односторонний износ

- Местный износ протектора (пятнистый износ)

- Выкрошивание резины рисунка протектора

- Продольные (круговые) разрезы, порезы по протектору

- Пилообразный износ рисунка протектора

- Разрушение резины протектора

- Отслоение протектора

- Местное отслоение протектора ошипованной шины

- Трещина по дну канавки

- Некачественный ремонт

- Параллельные слои брекера (или отсутствие детали брекера)

- Просвечивание и выход наружу нитей металлокорда брекера

Раздел №2 — Повреждения боковины:

- Сквозное механическое повреждение в плечевой зоне

- Механическое повреждение (пробой) боковины

- Дефект от застревания камней между сдвоенными шинами на задней оси автотранспортного средства

- Круговое механическое повреждение боковины

- Вздутие по боковине в процессе эксплуатации

- Разрыв резины боковины по месту вздутия

- Отслоение резины боковины от нитей корда каркаса с лучевыми разрывами резины боковины

- Отслоение резины боковины

- Мелкая сетка трещин старения

- Наплывы резины по боковине

- Пузыри в резине боковины

- Вздутие по боковине при монтаже

- Постороннее включение по боковине

Раздел №3 — Повреждения каркаса:

- Расслоение в каркасе вследствие повреждения посторонним предметом

- Излом каркаса

- Расхождение стыка каркаса с просвечиванием нитей корда

- Выпадение нитей первого слоя каркаса

Раздел №4 — Повреждения борта:

- Перетирание материалов бортовой зоны шины в месте соприкосновения с закраиной реборды обода

- Разрушение шины вследствие перегрева (подвулканизованный борт)

- Разрыв бортового кольца и боковины

- Повреждение надбортовой зоны шины

- Расслоение в надбортовой зоне

- Расслоение в надбортовой зоне по месту наплыва резины боковины

- Деформация бортового кольца

Раздел №5 — Разрушения брекера:

- Разрушение брекера с изменением конфигурации профиля покрышки

- Расслоение в плечевой зоне — расслоение по кромке брекера

- Расслоение между слоями брекера

Раздел №6 — Повреждения ездовых камер:

- Механическое повреждение ездовых камер

- Нарушение правил хранения ездовых камер

wheelspedia.ru

Дефекты шин: Повреждения протектора – Энциклопедия колес

Оглавление:

- Сквозной пробой протектора с разрушением слоёв брекера и разрывом каркаса

- Сквозной пробой по протектору

- Полный износ рисунка протектора

- Усиленный износ рисунка протектора по краям беговой дорожки

- Усиленный износ рисунка протектора по центру беговой дорожки

- Односторонний износ

- Местный износ протектора (пятнистый износ)

- Выкрошивание резины рисунка протектора

- Продольные (круговые) разрезы, порезы по протектору

- Пилообразный износ рисунка протектора

- Разрушение резины протектора

- Отслоение протектора

- Местное отслоение протектора ошипованной шины

- Трещина по дну канавки

- Некачественный ремонт

- Параллельные слои брекера (или отсутствие детали брекера)

- Просвечивание и выход наружу нитей металлокорда брекера

| 1. Сквозной пробой протектора с разрушением слоёв брекера и разрывом каркаса: | |||

| Причины: наезд на высокой скорости движения на посторонний предмет (рельс, открытый люк и др.). Виновник — потребитель. | |||

| Рекомендации: преодолевать дорожные препятствия на низкой скорости движения. | |||

| 2. Сквозной пробой по протектору: |

|

| Причины: наезд шины на твёрдый предмет с острой кромкой. Виновник — потребитель. |

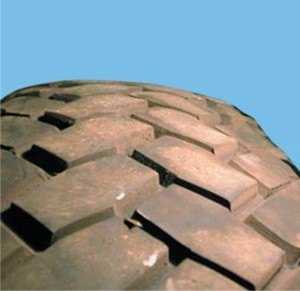

| Причины: а) выработка ресурса шины; б) эксплуатация шины на повышенном внутреннем давлении; в) особенности эксплуатации — частые торможения и ускорения в частности на горных дорогах; г) неисправность ходовой части транспортного средства. Виновник — потребитель. | ||

| Рекомендации: систематически проверять внутреннее давление в шинах, следить за индикаторами износа; поддерживать ТС в технически исправном состоянии. | ||

| 4. Усиленный износ рисунка протектора по краям беговой дорожки: | |

|  |

| Причины: эксплуатация шины с пониженным относительно нормы внутренним давлением; эксплуатация с перегрузом. Виновник — потребитель. | |

| Рекомендации: необходимо систематически проверять внутреннее давление в шине. Значение внутреннего давления должно соответствовать предписаниям завода-изготовителя шин и техническому паспорту ТС. | |

| 5. Усиленный износ рисунка протектора по центру беговой дорожки: |

|

| Причины: а) эксплуатация шины с повышенным, относительно нормы внутренним давлением; б) эксплуатация шины без нагрузки. Виновник — потребитель. |

| Рекомендации: давление в шине должно соответствовать нагрузке. |

| 6. Односторонний износ: | ||

| Причины: неправильный развал колёс в положительном или отрицательном направлении; покосилась или изогнулась ось автомобиля. Виновник — потребитель. | ||

| Рекомендации: необходимо систематически проверять установку колёс. Следует следить за тем, чтобы развал колёс с обеих сторон автомашины был одинаковым, а также рекомендуется систематически производить замену колёс между собой. | ||

| 7. Местный износ протектора (пятнистый износ): | |

|  |

| Причины: разница в наружных диаметрах сдвоенных шин; разное давление в сдвоенных шинах; неисправная (повреждённая) подвеска. Виновник — потребитель. | |

| Рекомендации: подбирать сдвоенные шины одного и того же диаметра; следить за внутренним давлением, рекомендованным для сдвоенных шин; отремонтировать подвеску. | |

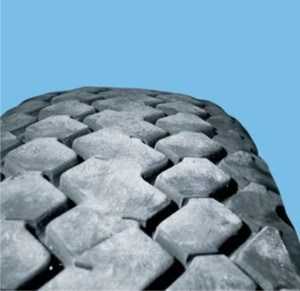

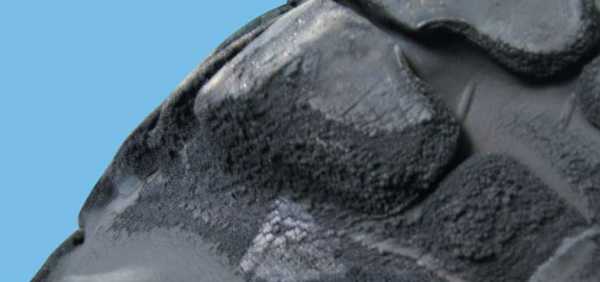

| 8. Выкрошивание резины рисунка протектора: | ||

| Причины: эксплуатация шин на дорогах с неусовершенствованным, абразивным и изношенным покрытием, а также по щебню и камням. Виновник — потребитель. | ||

| 9. Продольные (круговые) разрезы, порезы по протектору: | |

|  |

| Причины: пробуксовка колёс. Виновник — потребитель. | |

| 10. Пилообразный износ рисунка протектора: | |

| |

| Причины: техническая неисправность автомобиля (несоответствие углов схода и развала колёс их нормативным значениям, неисправность амортизаторов или тормозов). Виновник — потребитель. | |

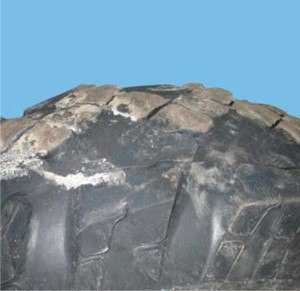

| 11. Разрушение резины протектора: |

|

| Причины: последствия воздействия агрессивных жидкостей. Виновник — потребитель. |

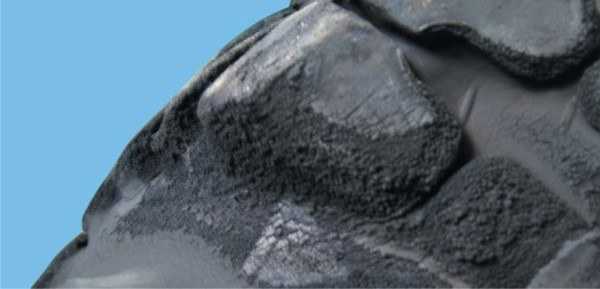

| 12. Отслоение протектора: | ||

| Причины: производственные — нарушение технологии изготовления или несоблюдение культуры производства; эксплуатационные — наличие прокола или пробоя по беговой части до слоев брекера. Для определения причин возникновения необходимы исследования. | ||

| 13. Местное отслоение протектора ошипованной шины: | |

|  |

| Причины: производственные – низкая прочность связи между брекером и протектором; эксплуатационные – длительная эксплуатация шины на дорогах без снега и льда, а также в летних условиях, приводящая к углублению шипов в резину протектора; нарушение технологических параметров ошиповки (организацией, производившей ошиповку), вызвавшей проникновение воздуха во внутренние слои покрышки. | |

| 14. Трещина по дну канавки: |

|

| Причины: производственные — занижена толщина подканавочного слоя протектора — тонкая заготовка протектора, короткая протекторная заготовка; эксплуатационные — эксплуатация с перегрузом. Для определения причин возникновения необходимы исследования. |

| 15. Некачественный ремонт: |

|

| Причины: нарушение технологии проведения ремонта шины, низкая культура производства. Нарушение технологии при изготовлении шины. |

| 16. Параллельные слои брекера (или отсутствие детали брекера): |

|

| Причины: Нарушение технологии при изготовлении шины. |

| 17. Просвечивание и выход наружу нитей металлокорда брекера: |

|

| Причины: а) отсутствие подканавочного слоя вследствие применения заготовки протектора с заниженной толщиной; б) применение протекторных заготовок с заниженной длиной. Нарушение технологии при изготовлении шины. |

wheelspedia.ru

Наиболее распространённые дефекты шин | Пособие автомобилиста

В ходе эксплуатации автомобильных шин водителям время от времени доводится сталкиваться с возникающими на их поверхности дефектами. Какие-то из них являются следствием производственного брака, какие-то появляются под воздействием внешних условий. Впрочем, и сами автомобилисты нередко способствуют тому, чтобы покрышки изнашивались быстрее, чем предусмотрено производителем.

Неравномерный износ шин

Основной причиной неравномерного износа покрышек является неправильный уход за ними. Многие водители забывают о необходимости следить за давлением в шинах, в результате чего от недостатка воздуха меняется распределение нагрузки на их рабочую поверхность. В подобных случаях износ проявляется в боковой части, точнее – рисунок протектора выедается с краю.

Однако, неравномерно покрышки будут изнашиваться и в случае, если воздуха в них будет больше нормы. При подобном раскладе пострадает центральная часть резины. Кроме того, влияние на износ шин оказывает и неправильная регулировка мостов. Многие не считают нужным выставлять правильные развал и схождение колёс при переходе с большего размера дисков на меньший и наоборот. В результате, их угол меняется, что отражается на состоянии покрышек.

Грыжа на шине – мина замедленного действия

Грыжа – это один из наиболее распространённых дефектов шин. Она представляет собой вздутие, возникающее на боковой части покрышки. Проявлению дефекта способствует повышенная нагрузка, чаще всего – это следствие попадания в ямы или наскока на ухабы на большой скорости. Одним словом, главной причиной появления грыжи служат сильные удары, которые колесо получает в результате наезда на препятствия.

Печальнее всего то, что такой дефект устранить невозможно. Грыжа свидетельствует о том, что нарушилась сама структура материала, из которого изготовлена шина. Некоторое время после обнаружения неисправности вы ещё можете ездить в привычном ритме, но при этом необходимо быть готовым к возникновению экстренной ситуации, поскольку в любой момент покрышка может разорваться в лохмотья.

Откуда берутся шишки на шинах?

Ещё одним распространённым дефектом шин, хорошо знакомым автомобилистам, является т.н. шишка. Так называют небольшой бугорок, имеющийся на рабочей поверхности покрышки. Как правило, он является результатом латания резины и возникает на месте заплатки там, где когда-то был прокол.

Шишка на покрышке опасна тем, что может привести к поломке элементов ходовой части. Дефект служит причиной биения колеса, которое оказывает разрушительное воздействие на подвеску. Водитель почувствует наличие неисправности благодаря регулярным ударам в руль. По большому счёту, ликвидировать шишку можно заменив заплатку, однако правильнее будет подумать о необходимости приобретения нового комплекта резины.

Конечно, оградить себя от возникновения описанных выше проблем полностью невозможно. Однако, попытаться избежать их по силам каждому. Достаточно лишь регулярно контролировать состояние шин, обеспечивать им необходимый уход, а также стараться избегать попадания в ямы и научиться объезжать возникающие внезапно препятствия на дорогах.

Пожалуйста, оцените эту страницу

sanekua.ru

Дефекты сборки покрышек – Справочник химика 21

Контроль качества протекторов, брекерных браслетов, бортовых колец и сборки покрышек производится выборочно. Готовые покрышки, камеры и ободные ленты после вулканизации подвергаются сплошному контролю и рассортировываются по видовым дефектам. [c.232]Анализ среза покрышки делается для выявления дефектов сборки, влияющих на ходимость покрышки в эксплуатации и перерасхода материалов. Конструкцию покрышки устанавливают по углу наклона нитей, который для диагональных покрышек составляет 45—60°, а радиальных — от О до 5°. [c.238]

Пузыри под протектором, при этом распространенном дефекте между каркасом и покровной резиной при сборке покрышки образуются включения воздуха, вызванные недос-таточной просушкой слоя от бензина, деформацией сырого протектора при хранении и сборке. Пузыри часто об-разуются также из-за неправильной конфигурации сырого протектора, что может быть вызвано и перекосом про-тектора. Завышенная длина протек-тора также приводит к образованию [c.448]

Дефекты или возможные их причины частично обнаруживают еще до начала вулканизации. Так, в заготовке покрышки можно обнаружить целый ряд дефектов сборки и изготовления, как-то перекос протектора, расхождение стыка протектора, утолщенный стык протектора, пузыри (воздушные включения) под протектором или боковиной, извилистость и разряжение нитей корда, утолщение или утонение бортов при смещении слоев, отслоение бортовой ленты, рыхлый борт и т. д. и т. п. [c.331]

При сборке браслетов нельзя допускать совпадения и перекрещивания стыков корда в рядом расположенных слоях. Широкие стыки, складки, перекосы ступенек, параллельное расположение нитей корда в рядом лежащих слоях и другие дефекты ослабляют каркас покрышки, могут привести к расслоению каркаса при вулканизации и вызвать преждевременный выход ее из строя. [c.106]

Покрышка, собранная из слишком узких браслетов, может после вулканизации иметь дефект — узкий борт . Чрезмерно широкие браслеты во время сборки покрышек приходится обрезать, в результате чего уменьшается производительность сборочных станков и увеличиваются отходы обрезиненного корда. [c.106]

При анализе среза выявляют дефекты конструкции готовой покрышки в ее поперечном сечении и оценивают их условно в баллах. С уменьшением баллов качество сборки покрышек повышается. [c.238]

Для многослойных покрышек с несколькими (двумя и более) крыльями в борте какие-либо смещения бортовых деталей при формовании недопустимы, так как это является причиной возникновения серьезных дефектов в готовом изделии. Поэтому при сборке подобных покрышек бортам сразу придают такую форму, какую они имеют в вулканизованной покрышке. Вот почему форма плечиков у барабанов для многослойных покрышек с двумя и большим числом крыльев по своему очертанию близка к форме борта у готовой покрышки. [c.311]

Срок хранения имеет большое значение для качества автопокрышек. Свежие покрышки, пускаемые в производство сразу после сборки, имеют больше внешних дефектов (наплывы, складки, трещины), чем покрышки, выдержанные на складе определен- [c.342]

Дефекты борта. При изготовлении борта могут образовываться различные дефекты (рис. 12.1,а). Выпрессовка носка и закругленный борт вызываются нарушением спецификации в процессе сборки. Дефекты борта могут также быть вызваны неправильным закреплением стыка кольца (рис. 12.1,6). Излом сердечника 12.1, в) вызывается деформацией борта у сырой или вулканизованной покрышки. Такие дефекты борта, как недопрессовка, закругленный борт, расслоение в борту и сырой борт, могут быть вызваны попаданием влаги на борт или форму в процессе вулканизации. Неправильная закладка покрышки в форму или диафрагмы в покрышку приводит к появлению складок, ущемлению, неровностям, перекосам и разрыву борта. При неправильной накладке бортовых ленточек появляются следующие дефекты обнажение бортовой ленты, низкий и высокий чефер. [c.446]

При использовании станка 111-04 для второй стадии сборки (например, покрышек 155-ЗЗОР) производительность его возрастает до 16 покрышек/ч вместо 7 покрышек/ч при выполнении обеих стадий сборки. Напомним, что на станке СПП 470- 800 (СПП-66) за 1 ч собирают 27 каркасов. При этом прикатка слоев каркасов и обработка бортовой их части на станке СПП 470-800 (СПП-66) выполняются значительно лучше. Однако при такой технологии не исключается появление дефектов, связанных со смещением брекера и протектора в готовой покрышке. [c.364]

Видовая браковка заключается в осмотре покрышки и выявлении дефектов сборки, пропущенных при контроле мастером (перекос протектора, бортовых ленточек и слоев слабо подвернутый борт неприкатанные бортовые ленточки отставание нитей корда на стыках первого слоя пузыри в слоях и т. п.). Кроме того, легковые покрышки, как правило, взвешиваются (грузовые — взвешивают в отдельных случаях). [c.344]

Эти покрышки (например, 12—38 и др.) собирают послойным способом на станке ЯМО-325 на барабане с резиновой диафрагмой в две стадии обычными приемами. При эксплуатации боковины сельскохозяйственных радиальных шин подвергаются растяжению на 20—30%, что примерно вдвое выше, чем деформации боковин диагональных шин. Поэтому необходимо повышать прочность стыка боковин. Для подпрессовки поперечных стыков было разработано устройство. Оно представляет собой прессующую металлическую пластину, приводимую в действие пневмоцилиндром, установленную под барабанами сборочных станков ЯМО-325 и СПДА-65. Чтобы опрессовать стыки деталей сборочный барабан поворачивается до совмещения стыков с осью устройства прессовки. Благодаря наличию упругого элемента металлические пластины устройства воспроизводят профиль покрышки, обеспечивая равномерное прессование стыков деталей протектора. При этом давление сжатого воздуха 0,5—0,6 МПа, давление прессовки 0,3—0,7 МПа, усилие подпрессовки, развиваемое пневмоцилиндром 3,И—16 кН, продолжительность прессовки 45 с. Применение этого устройства при сборке покрышек 530—6ЮР дало возможность ликвидировать их производственный дефект расхождение поперечного стыка . [c.198]

Станки типа СПД 2-570-1100, СПД 2-660-900, СПД 2-720-1100, СПД 3-780-1500 и другие имеют гидравлический привод, обеспечивающий синхронную работу правого и левого механизмов формирования борта, траекторию движения исполнительного элемента (пружины), более близкую к профилю плечика сборочного барабана с выходом на корону, и полностью исключающий дефект притаски-вания слоев корда в процессе обжатия. Станки оснащены магазинами для хранения бортовых крыльев. Кроме того, предусмотрен автоматический цикл выполнения переходов формирования борта, 1Юлуавтоматический цикл прикатывания деталей покрышки, применены универсальные крыльевые шаблоны для посадки крыльев различного диаметра. Эти станки можно использовать как для сборки покрышек диагональной конструкции к грузовым автомобилям, так и для первой стадии сборки покрышек типа Р. [c.237]

Дефекты боковины. К дефектам боковины относятся продольные или поперечные наплывы, вызываемые неправильным течением резины при прессовке покрышки. Причиной их возникновения являются отклонения в к либрах боковин от спецификации, а также нарушения процесса сборки (совпадение кромок браслет и [c.447]

chem21.info

Сельскохозяйственные шины и их дефекты – Экспертиза шин

Статья не претендует на полноту в описании и систематизации дефектов шин данного класса, т.к. не является каталогом дефектов. Опираясь на собственный опыт практической деятельности в сфере проверки качества шин, автор в свободной форме высказывает свою точку зрения относительно значимых, по его мнению, факторов в эксплуатации конкретного класса шин, и относительно взаимосвязи между этими факторами и видами выхода шин из строя. Дано описание некоторых типичных дефектов.

Рассматривая дефекты сельскохозяйственных (с/х) шин, следует выделить 3 группы шин:

- Тракторные шины

- Шины для сельскохозяйственных навесных агрегатов и прицепов (имплемент)

- Шины для газонов (тюрф)

Условно можно отнести к сельхозшинам шины для лесной техники. При внешней схожести лесные шины имеют особенности конструкции и другую рецептуру резиновой смеси. Однако, если не брать во внимание дефекты в результате механических повреждений, имеющие выраженную специфику при работе в лесу, то остальные дефекты и причины их вызывающие похожи.

Не будет большой ошибкой, если применительно к шинам ситуацию в отрасли в целом обрисовать, как несоответствие между усложнением требований эксплуатации с/х шин и готовностью персонала эти требования осваивать и соблюдать. За относительно короткий срок радикально изменился ассортимент сельхозшин, особенно шин класса имплемент, это касается, сколько не появления новых типоразмеров, а в первую очередь применения на современной технике совершенно новых шин по конструкции и назначению.

Свершившийся факт – сельскохозяйственные тракторы преодолели рубеж скорости 40 км/ч. Это вызвало настоящую революцию в применении и производстве сельхозшин, радиальные шины для тракторов и их прицепов, ранее относящиеся к «экзотике», производимой под премиум-брендами, стали массовой оригинальной комплектацией техники. Современные тракторы и прицепная техника, агрегатированная с ними, требуют для работы шин с индексами скорости B, D и выше. При этом существует значительный парк устаревшей, но работоспособной и обладающей отличной ремонтопригодностью техники, для которой вполне достаточно использовать диагональные шины и шины для низких скоростей, например с индексами A3 и A4.

В результате предложение на вторичном (AF) рынке с/х шин характеризуется широким выбором шин, существенно отличающихся друг от друга по нагрузке или скорости и одновременно с большой вариацией продажной цены. В пределах одного и тоже типоразмера могут быть шины с широким диапазоном норм слойности (индексом нагрузки), например, у шин класса имплемент – от 12PR до 20PR, или у шин для газонов – от 2PR до 10PR. Приобретение «правильной» шины превращается в непростую задачу, которая требует от покупателя не только знания эксплуатируемой техники, но и понимания отличий между шинами различных типов, умения читать маркировку на шинах и т.п. Консультация специалиста по продажам далеко не всегда помогает потребителю сделать правильный выбор, ввиду нехватки опыта и знания продавцов с/х шин и отсутствия у них соответствующей мотивации.

В практике проверок качества шин имелись случаи неправильного выбора шин производителями c/x техники для оригинальной комплектации (OE). Данные факты имели место у производителей прицепных агрегатов и с/х прицепов, среди которых остаточно малых и средних предприятий с ограниченной базой для опытно-конструкторских работ и испытаний. Выбор шин на этапе проектирования ограничивается выбором требуемого типоразмера и требуемой нагрузки по стандартам или каталогам производителей шин, без выбора конкретной марки и модели, и не проверяется в последствие в ходе испытаний. В расчётные формулы при этом не закладывался запас прочности. В погоне за снижением себестоимости продукции выбиралась шина с грузоподъёмностью или максимальной скоростью на грани её несущей способности. Бесспорно, в подобных ситуациях определённая часть ответственности лежит на специалистах по OE продажам, которые должны обладать опытом и квалификацией, достаточными, чтобы влиять на своих клиентов в сторону правильного выбора.

Зафиксирован случай, когда перегруз шин стал следствием модернизации сельхозагрегата, скажем: культиватора, бороны, посевного комплекса, с целью повышения производительности, которая привела к увеличению собственной массы или существенному изменению распределения веса (развесовке) между сцепным устройством и колёсами, при этом шасси с ранее выбранными шинами осталось прежним.

Таким образом, выход с/х шин из строя может быть связан с их неправильным выбором. Результат: перегруз, перегрев, сопровождающиеся такими внешними проявлениями, как вздутия в различных зонах шины («вылезла грыжа, шишка, кила, …»), разрушение шины («шина взорвалась») и др. Поэтому вместе с поиском соответствующих экспертных признаков указанных дефектов проверочный расчёт грузоподъёмности шин должен быть неотъемлемой частью проверки качества.

Нетривиальной задачей является выбор правильного рабочего давления для с/х шины. Например, имеющиеся на сельхозшине маркировки давления, а их обычно три, это:

- максимальное монтажное давление,

- максимально допустимое давление для свободно катящего колеса или для низшего индекса нагрузки,

- максимально допустимое давление для ведущего колеса или для высшего индекса нагрузки,

нередко вводят потребителя в заблуждение. При этом ни одно из вышеперечисленных значений давления не обязательно совпадает правильным рабочим, которое необходимо выбирать в соответствии с инструкцией по эксплуатации сельскохозяйственной машины. Результат: шина эксплуатируется при повышенном давлении, как следствие: ускоренный износ центральной дорожки протектора, снижение способности каркаса воспринимать наезды на твёрдые предметы без разрушения, уплотнение плодородного слоя и др.

Специально уделено много внимания вопросу правильного выбора шины в отношении грузоподъёмности / скорости и выбора рабочего давления, т.к. вышеперечисленные факторы определяют эксплуатационный характер преждевременного выхода шины из строя.

Тракторные шины

Если говорить о производственных дефектах тракторных шин, то среди наиболее встречающихся здесь нет ничего нового, это:

- расслоения в боковине, бортовой и плечевой зонах, вызывающие вздутия;

- открытые стыки между деталями покровной резины, дающие о себе знать концентрическими трещинами.

К специфическим производственным дефектам можно отнести дефекты борта – в его основании и носке. Вероятно, они связаны с особенностями пресс-форм больших тракторных шин, процесса вулканизации в них и извлечения шин из пресс-форм:

- Основание борта может иметь многочисленные мелкие пузыри, каверны, отшелушивание тонких фрагментов резины, незначительные трещины и неровности на поверхности.

- В носке борта могут быть продольные трещины на стороне гермослоя или между гермослоем и бортом. Иногда имеются следы ремонта этих трещин с помощью клея.

- Неаккуратная или чрезмерная обрезка облоя (тримминг) по носку борта с повреждением тканевой обёртки борта (чейфера).

Вышеперечисленные дефекты легко выявляются в ходе визуальной проверки на этапе приёмки товара. Но при регулярном характере дефекта необходимость тщательной проверки борта приводит к значительному увеличению времени погрузки/разрузки.

Дефект, непосредственно связанный с выполнением с/х работ, – повреждение шин тракторов и  комбайнов стерней.

комбайнов стерней.

Повреждение выглядит, как интенсивная эрозия поверхности протектора шины. Эрозией может быть подвергнут протектор, как на всю ширину или на ограниченном участке по всей окружности шины. Суть дефекта – механическое повреждение поверхности с отрывом фрагментов резины твёрдыми сухими остьями злаковых культур, оставшихся в земле после жатвы. Особенно агрессивно проявляет себя стерня подсолнечника и кукурузы. Дефект имеет эксплуатационный характер.

Причины:

- неправильный выбор шин, например, на зерновом комбайне установлены универсальные тракторные шины вместо комбайновых, имеющих специальную рецептуру резиновой смеси и дизайн протектора;

- нарушение технологии проведения сельскохозяйственных работ: заниженная высота жатки с целью снижения потерь при уборке, несвоевременное или выполненное не в полном объёме лущение и перепахивание стерни.

Сберечь шины призваны специальные приспособления, загибающие или ломающие стерню непосредственно перед колёсами комбайна, трактора или навесного оборудования.

Шины для сельскохозяйственных навесных агрегатов и прицепов (имплемент)

Наибольшее чис ло рекламаций среди с/х шин приходится на шины класса имплемент. Это естественно, т.к. эти шины имеют самое массовое применение в сельском хозяйстве. Однако, помимо причин дефектов общего характера указанных выше следует обратить внимание на следующий факт.

ло рекламаций среди с/х шин приходится на шины класса имплемент. Это естественно, т.к. эти шины имеют самое массовое применение в сельском хозяйстве. Однако, помимо причин дефектов общего характера указанных выше следует обратить внимание на следующий факт.

В отличие от тракторных шин, производство которых невозможно без значительных инвестиций, данный класс с/х шин в выпускается огромным числом больших и малых шинных заводов. Уровень производителей, как в отношении качества их продукции, так и в отношении их технических и финансовых возможностей вести собственные опытно-конструкторские и исследовательские работы варьируется в широких пределах. Очевиден факт, что на рынке присутствует шины, эксплуатационные характеристики которых голословно заявлены производителями, но не подтверждены испытаниями или реальной эксплуатацией. В лучшем случае есть т.н. технический сертификат, который по своей сути есть декларация за подписью ответственного лица производителя (поставщика) о том, что данная шина имеет такие-то технические характеристики (спецификацию).

«Сырые» модели шин выпускаются на рынок, а конструктивные и технологические недостатки доводятся по ходу под воздействие «обратной связи» от потребителей. Однако, как показывает практика, конструктивное сотрудничество между оптовым покупателем (дистрибьютером) и подобным производителем при рассмотрении рекламаций крайне редкое явление.

Из наиболее частых производственных дефектов можно указать следующее:

- расслоения между слоями каркаса или покровной резиной и каркасом в боковине, бортовой и плечевой зоне, сопровождающиеся вздутиями;

- трещины между деталями покровной резины: концентрические трещины на боковине, в бортовой и плечевой зоне.

Случаи разрушения шины, сопровождающиеся диагональным или Х-образным разрывом каркаса, обычно диагностируемые, как перегруз, должны тщательно исследоваться на предмет отсутствия экспертных признаков недостаточной адгезии или её отсутствия между элементами конструкции.

Из наиболее распространённых эксплуатационных дефектов шин имплемент надо обратить внимание на разрушение борта в результате перетирания чейфера. После полного перетирания чейфера происходит разрыв нитей заворота каркаса, иногда с обнажением бортового кольца или отрывом боковины от борта. Причина имеет эксплуатационный характер: перегруз или езда при пониженном давлении. Механизм возникновения повреждения – чрезмерная деформация боковины, в результате которой закраина обода начинает касается борта шины, вызывая истирание слоя резины над чейфером (тканевой оберткой борта), затем самого чейфера и первых слоев заворота каркаса. Дефект легко спутать с раскрытием заворота каркаса, который сопровождается разрывом чейфера. Экспертный признак эксплуатационного дефекта – потёртость чейфера кольцевой формы по всей или почти всей окружности борта, наличие аналогичной потёртости на другом борте.

Дефект озоновое старение резины, характеризующийся появлением мелких трещин длиной 2-5 мм на поверхности резины, может появиться на любой шине. Однако, он наиболее часто встречается у сельхозяйственных. Объективная причина – сезонность эксплуатации с/х техники, сопровождающаяся длительным перерывом в эксплуатации и открытым хранением. Субъективная причина – нарушение правил хранения с/х техники после периода эксплуатации, нарушение правил хранения новой техники на производстве или в торговом предприятии, нарушение правил хранения шин и колёс с шинами в сборе на производстве. Суть дефекта – разрушение межмолекулярных связей в резине под воздействием внешних негативных факторов: прямой солнечный свет, ультрафиолетовое излучение, интенсивный нагрев, окисление свободным озоном или кислородом, низкая температура. Внутри помещений негативные факторы могут возникать в результате ведения сварочных работ, близости к приборам отопления, работы светильников с газоразрядными лампами.

Из опыта проверок качества все зарегистрированные случаи озонового старения происходили в результате открытого хранением шин и колёсной техники. Как правило, трещины появляются на поверхности, открытой для солнечного света и воздействия атмосферы: если шины установлены на технике, то на боковине, если колёса с шинами сложены стопками, то на протекторе.

Трещины начинают возникать на участках шины, где резина находится в наиболее растянутом состоянии: по центральному поясу боковины, по местам стыков деталей покровной резины боковины, в канавках протектора и т.п. Снижение давления в шине соответственно уменьшает напряжения в шине, включая указанных участках. Требование снизить давление до 70-80% от рабочего согласно правилам хранения шин и с/х техники видится эффективным способом замедлить образование и развитие озоновых трещин. ГОСТ 7751-2009 предписывает защищать шины или колеса с/х техники на открытом хранении от солнечного света экранами, чехлами, мпастами и т.п.

Производители шин классифицируют озоновое старение однозначно, как эксплуатационный эффект. Отсутствие или недостаточное количество антиоксидантов и других антистарителей в составе резиновой смеси трудно доказуемо. Можно провести дорогостоящие испытания шин, но их результаты будут иметь информационный характер, т.к. нет возможности сравнить их с требованиями стандартов или со спецификацией производителя.

Шины для газонов (тюрф) используются кроме газонокосилок и гольф-картов, также и на прицепных с/х машинах, работающих с сеном или соломой: сенокосилки, грабли, сеноворошилки, пресс-подборщики и т.п. Любопытно, что шины для газонов применяются любителями для сверхлёгких летательных аппаратов, однако, данные шины для этого совсем не предназначены.

Конструкция шин, благодаря широкому профилю и низкому рабочему давлению в шине, обеспечивает низкое удельное давление на опорную поверхность. Благодаря этому минимизируется деформация грунта и обеспечивается стойкость к проколам.

Шины для газонов (тюрф)

Шины для газонов имеют маркировку N.H.S. (Not for Highway Service), это означает, что Департамент транспорта США не допускает эксплуатацию шины на дорогах общего пользования. В связи с этим на шинах N.H.S. отсутствует маркировка DOT кода.

В практике проверок имелись претензии клиентов на радиальное или боковое биение шин. Подобные рекламации формально отклонялись по причине отсутствия нормативно-технической базы, регламентирующей предельные значения биений для данного класса шин, и не правомерности использования требований, предъявляемых к автомобильным шинам, для шин с маркировкой N.H.S.

У указанной проблемы есть другая сторона. Большинство производителей упаковывают шины для газонов в связки, сжимая их между боковинами, чтобы они занимали меньше места при транспортировке. При длительном хранении в упакованном виде каркас шины может необратимо деформироваться так, что накачивание даже до максимально допустимого давления не в состоянии придать шине правильную форму.

Максимальная скорость шин класса тюрф – до 16 км/ч. В этой связи при исследовании случаев выхода из строя необходимо проверять скорость шин в эксплуатации, т.к. шины для газонов могут быть легко смонтированы на широкий обод колеса скоростной техники, например, автомобильного прицепа, спортивного или прогулочного карта (багги). При использовании шин для газонов на с/х машинах следует проверять скорость этих машин в транспортном положении.

Самая распространённая причина выхода из строя шин для газонов – это, конечно, проколы. Шины этого класса редко «умирают своей смертью». Несмотря на низкое удельное давление в пятне контакта, острые стебли, шипы, срезанные стволы мелких деревьев или кустарника в состоянии проколоть насквозь протектор с каркасом у шины для газона. По определению, любое механическое повреждение шины является эксплуатационным дефектом. Соответственно любая претензия к качеству шины на основании факта её прокола должна отклонятся.

Можно дискутировать о недостатках конструкции шины, но уже вне рамок проверки качества шины. Решение проблемы – необходимо подобрать шину с оптимальным рисунком протектора, который наилучшим образом подходит к рабочей поверхности, на которой эксплуатируется шина. Понятно, что протектор с глубоким рисунком или минимизированной площадью канавок (соотношение «суша/море» в сторону «суши») будет обладать высокой стойкостью к проколам. Также можно рекомендовать применение шин со специальным проколоустойчивым каркасом, например, с кевларовым брекером. Иногда помогает применение шин с высокой нормой слойности, например, 10PR вместо положенных 4PR, однако, следует помнить, что значение нормы слойности – это условный параметр, который не определяет реальное количество слоёв корда в каркасе шины.

Смирнов И., инженер

© Смирнов И., 2015

tyrexpertise.com

Дефекты шин, особенности и причины возникновения » Autoplus.su – автомобильный интернет-журнал

В ходе эксплуатации автомобильных шин водителям время от времени доводится сталкиваться с возникающими на их поверхности дефектами.

Какие-то из них являются следствием производственного брака, какие-то появляются под воздействием внешних условий. Впрочем, и сами автомобилисты нередко способствуют тому, чтобы покрышки изнашивались быстрее, чем предусмотрено производителем.

Неравномерный износ шин. Основной причиной неравномерного износа покрышек является неправильный уход за ними. Многие водители забывают о необходимости следить за давлением в шинах, в результате чего от недостатка воздуха меняется распределение нагрузки на их рабочую поверхность. В подобных случаях износ проявляется в боковой части, точнее – рисунок протектора выедается с краю.

Однако, неравномерно покрышки будут изнашиваться и в случае, если воздуха в них будет больше нормы. При подобном раскладе пострадает центральная часть резины. Кроме того, влияние на износ шин оказывает и неправильная регулировка мостов. Многие не считают нужным выставлять правильные развал и схождение колёс при переходе с большего размера дисков на меньший и наоборот. В результате, их угол меняется, что отражается на состоянии покрышек.

Грыжа на шине – мина замедленного действияГрыжа – это один из наиболее распространённых дефектов шин. Она представляет собой вздутие, возникающее на боковой части покрышки. Проявлению дефекта способствует повышенная нагрузка, чаще всего – это следствие попадания в ямы или наскока на ухабы на большой скорости. Одним словом, главной причиной появления грыжи служат сильные удары, которые колесо получает в результате наезда на препятствия.

Печальнее всего то, что такой дефект устранить невозможно. Грыжа свидетельствует о том, что нарушилась сама структура материала, из которого изготовлена шина. Некоторое время после обнаружения неисправности вы ещё можете ездить в привычном ритме, но при этом необходимо быть готовым к возникновению экстренной ситуации, поскольку в любой момент покрышка может разорваться в лохмотья.

Откуда берутся шишки на шинах? Ещё одним распространённым дефектом шин, хорошо знакомым автомобилистам, является т.н. шишка. Так называют небольшой бугорок, имеющийся на рабочей поверхности покрышки. Как правило, он является результатом латания резины и возникает на месте заплатки там, где когда-то был прокол.

Шишка на покрышке опасна тем, что может привести к поломке элементов ходовой части. Дефект служит причиной биения колеса, которое оказывает разрушительное воздействие на подвеску. Водитель почувствует наличие неисправности благодаря регулярным ударам в руль. По большому счёту, ликвидировать шишку можно заменив заплатку, однако правильнее будет подумать о необходимости приобретения нового комплекта резины.

Конечно, оградить себя от возникновения описанных выше проблем полностью невозможно. Однако, попытаться избежать их по силам каждому. Достаточно лишь регулярно контролировать состояние шин, обеспечивать им необходимый уход, а также стараться избегать попадания в ямы и научиться объезжать возникающие внезапно препятствия на дорогах.

Ошибка в тексте? Выделите ее и нажмите: Ctrl + Enter

autoplus.su

Основные дефекты грузовых шин

Сквозной пробой протектора с разрушением слоёв брекера и разрывом каркаса.

Причина: Наезд на высокой скорости на посторонний предмет (рельс, открытый люк и т.п.)

Рекомендации: Преодолевать препятствия, снизив скорость движения.

Сквозной пробой по протектеру.

Причины: Наезд шины на твердый предмет с острой кромкой.

Полный износ ресунка протектора.

Причины: Выработка ресурса шины; эксплуатация шины с избыточным внутренним давлением; особенности эксплуатации – частые ускорения и торможения; неисправность ходовой части транспортного средства.

Рекомендации: Систематическая проверка давления в шинах, наблюдение за индикатором износа, контроль технического состояния транспортного средства.

Усиленный износ рисунка протектора по краям беговой дорожки.

Причины: Эксплуатация шины с недостаточным внутренним давлением; эксплуатация с перегрузом.

Рекомендации: Систематическая проверка давления в шинах; не допускать перегруза транспортного средства.

Усиленный износ рисунка протектора по центру беговой дорожки.

Причины: Эксплуатация шины с избыточным внутренним давлением; эксплуатация шины без нагрузки.

Рекомендации: Систематическая проверка давления в шинах.

Односторонний износ.

Причины: Не правильный развал колёс в положительном или отрицательном направлении; деформация оси транспортного средства.

Рекомендации: Систематическая проверка установки колёс; проверка развала колёс на специализированном оборудовании; периодическая замена колёса между собой.

Местный износ протектора (пятнистый износ).

Причины: Разница в наружных диаметрах сдвоенных шин; разное давление в сдвоенных шинах; неисправная (поврежденная) подвеска.

Рекомендации: использование сдвоенных шин одного диаметра; Систематическая проверка внутреннего давления; контроль технического состояния транспортного средства.

Выкрошивание резины рисунка протектора.

Причины: эксплуатация шин на дорогах с неусовершенствованным, образивным и изношенным покрытием, а так же по щебню и камням.

Продольные (круговые) разрезы, порезы по протектору.

Причины: пробуксовка колёс.

Пилообразный износ рисунка протектора.

Причины: техническая неисправность транспортного средства (несоответствие углов схода и развала колёс их нормативным значениям, неисправность амортизаторов или тормозной системы).

Разрушение резины протектора.

Причины: последствия воздействия агрессивных жидкостей.

Сквозное механическое повреждение в плечевой зоне.

Причины: наезд на препятствие с режущей кромкой.

Механическое повреждение (пробой) боковины.

Причины: разрыв каркаса, вследствие резкой деформации профиля шины, при ударе о дорожное препятствие; воздействие на шину предметов с острыми краями (камней, арматуры и т.п.).

Дефект от застревания посторонних предметов между сдвоенными шинами.

Причины: попадание камней и других посторонних предметов между сдвоенными шинами.

Результат: повреждение боковины, разрыв каркаса.

Рекомендации: контроль состояния колёс после эксплуатации транспортного средства в тяжёлых дорожных условиях.

Круговое механическое повреждение боковины.

Причины: повреждение боковины о предметы возвышающиеся над дорожным покрытием; контакт шины с выступающими деталями транспортного средства, вследствие нарушения правил эксплуатации.

Рекомендации: использование шин типоразмера рекомендованного производителем транспортного средства.

Расслоение в каркасе, вследствие повреждения посторонним предметом.

Причины: механическое повреждение боковины острыми предметами в процессе эксплуатации.

Излом каркаса.

Причины: эксплуатация шины с недостаточным внутренним давлением; механическое повреждение шины.

Рекомендации: контроль давления в шинах; использование новых камер и ободных лент должного качества.

Перетирание материалов бортовой зоны шины в месте соприкосновения с закраиной реборды обода.

Причины: эксплуатация с перегрузом; использование неисправных, неподходящих ободов.

Разрушение шины вследствие перегрева (подвулканизованный борт).

Причины: неисправная тормозная система; длительное торможение.

Разрыв бортового кольца и боковины.

Причины: неквалифицированный монтаж шин.

Рекомендации: монтаж шины на диск должен производить квалифицированный специалист, на исправном оборудовании.

Повреждение надбортовой зоны шины.

Причины: применение обода с деформированной, поврежденной коррозией закраиной реборды.

Все, вышеприведённые дефекты шин, возникают вследствие нарушения правил эксплуатации, что в свою очередь снимает гарантийные обязательства с производителя.

petromaks.info

Добавить комментарий