Цпг что это такое – цпг что это такое — Что такое ЦПГ ? Двидок перебирал а Цпг так и не не нашёл. Как слово расшифровывается? — 22 ответа

Что такое ЦПГ?

Цилиндропоршневая группа двигателя внутреннего сгорания (ЦПГ) — поршень с компрессионными и маслосъемными кольцами, которые называются поршневыми кольцами, а также гильза цилиндра. Кольца установлены в специальные канавки на поршне. Именно поршневые кольца вступают в контакт с рабочей поверхностью цилиндра, а точнее с гильзой.

Цилиндропоршневая группа двигателя внутреннего сгорания (ЦПГ) — поршень с компрессионными и маслосъемными кольцами, которые называются поршневыми кольцами, а также гильза цилиндра. Кольца установлены в специальные канавки на поршне. Именно поршневые кольца вступают в контакт с рабочей поверхностью цилиндра, а точнее с гильзой.

В процессе работы двигателя поршень с установленными кольцами совершает возвратно-поступательные движения внутри гильзы, в результате чего рабочая поверхность гильзы (зеркало цилиндра) подвергается постепенному износу. Также износу подвержены и сами компрессионные и маслосъемные кольца.

От состояния цилиндро-поршневой группы напрямую зависят важнейшие показатели, необходимые для стабильной работы двигателя внутреннего сгорания. Состояние ЦПГ влияет на показатель компрессии (давления) в цилиндрах ДВС. Необходимая компрессия бензинового и дизельного мотора обеспечивает уверенный холодный и горячий запуск двигателя, его мощность, экологичность и другие эксплуатационные показатели.Читайте также

-

Признаки прогара клапанов

Как самому определить прогар клапана двигателя. Основные симптомы погоревшего клапана, точное выяснение причин троения мотора. Диагностика, полезные советы. -

Тепловой зазор поршневых колец

Что такое тепловой зазор поршневых колец. Каким должен быть оптимальный зазор на кольцах. Теловой зазор колец и повышение расхода моторного масла. -

Поршневые кольца

Назначение, конструктивные особенности и принцип работы поршневых колец двигателя внутрннего сгорания. Типы колец, величина зазора, основные неисправности.

krutimotor.ru

Audi A4 2.0 TFSI Quattro › Бортжурнал › Диагностика состояния ЦПГ и чудо ремонтно-восстановительный состав

Так получилось, что я работаю с человеком у которого папаня известный в узких кругах Нижнего Новгорода моторист. Я беру у него масло (в бочках из германии приводит).

Как правило в эту фигню никто не верит. Ну чтож, будем развеивать сомнения, решил для профилактики, общупать свою Аудюшу, ибо уже видел чудеса, на работе многие пользовались его услугами.

Для начала ликбез небольшой, чтоб всё понятно было, подробнее о ГТМ технологии

ГТМ – технология дает возможность избирательной компенсации износа мест трения и контакта деталей за счет образования в этих зонах новых алмазоподобных модифицированных поверхностей. Износоустойчивость таких поверхностей в 2-3 раза выше, чем у обычных закаленных поверхностей и в 6-8 раз выше, чем у изношенных узлов, где первоначально закаленный слой уже сработался.

В процессе проводимого ремонта на поверхностях пар трения агрегатов в зонах контакта образуется модифицированный слой, представляющий собой монокристалл, выращенный на кристаллической решетке поверхностного слоя самого металла. Одновременно в результате диффузии материалов ГТМ с поверхности в глубину металла, улучшается структура его кристаллической решетки и, тем самым, упрочняется приповерхностный слой самого металла.

Термодинамические процессы, происходящие в зонах трения в присутствии ГТМ компаунда, способствуют образованию более толстого модифицированного слоя в местах наибольшей выработки металла. Таким образом, в процессе ремонта постепенно стабилизируется и приближается к оптимальной величина зазора между трущимися деталями по всей площади пятен контакта.

Даже очень хорошо подготовленная поверхность стали, при детальном рассмотрении под микроскопом, имеет вид вспаханного поля с чередой пиков, кратеров и редких равнин между ними, как на рис.1. В процессе движения этих поверхностей друг относительно друга их наиболее выступающие пики (рис.2) приходят в соприкосновение и выбивают друг друга, образуя на обеих поверхностях по микро кратеру (рис.3). В каждый последующий момент работы будут соприкасаться и стираться другие выступы микрорельефа, добавляя в масло все новые и новые частицы металла, увеличивая зазоры. Классический способ борьбы с трением — использование «масляного клина» в зонах трения приводит к существенному уменьшению вышеописанных эффектов, и до недавнего времени задача увеличения ресурса механизмов решалась путем улучшения свойств применяемых масел, а также специальной обработкой металлических поверхностей.

Принцип работы ГТМ-Технологии

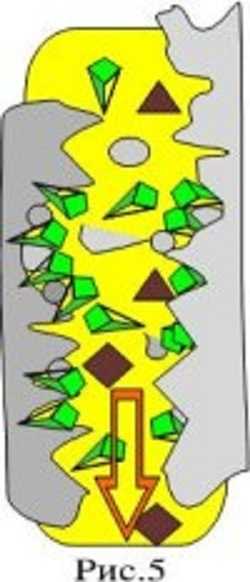

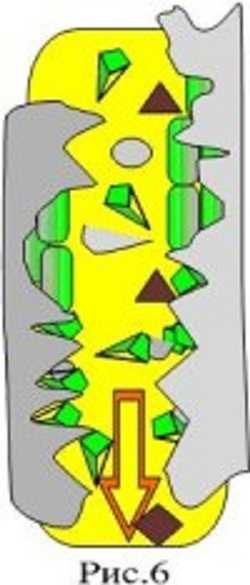

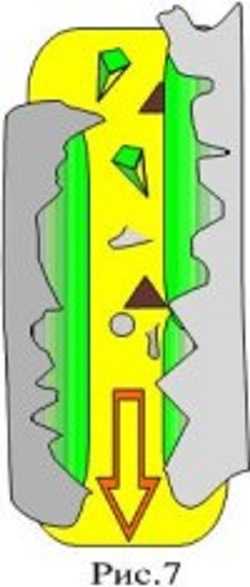

Процесс образования алмазоподобного углеродистого модифицированного слоя на поверхностях пар трения, рассмотрим подробнее на рисунке, где как и раньше крупным планом показано место локального контакта.

В соответствии с технологией ГТМ (частицы зеленого цвета) добавляются в носитель, в данном случае — масло, причем не новое, а уже имеющее в своем составе продукты трения (серого цвета). Если условно разделить протекающие процессы на этапы, то можно представить себе картину следующим образом. За счет высоких моющих свойств ГТМ в местах контакта происходит суперфинишная обработка поверхностей трения – очистка нагаров, окислов, деструктурированного масла. В местах локального контакта в микрообъемах возникают высокие температуры (до 1000 град. С и более), что приводит к инициации микро металлургических процессов. В результате происходит образование алмазоподобной кристаллической решетки выращенной на поверхностности пар трения

Практически одновременно с этим происходит изменение микрорельефа и изменение поверхностного слоя. Поскольку элементы ГТМ работают как катализаторы, постольку в местах трения создаются условия для активного протекания окислительно – восстановительных процессов. В результате этих реакций материалы ГТМ диффундируют в подложку, укрепляя и модифицируя поверхностный слой. Одновременно в пограничной области происходит образование новых кристаллов, наращенных на кристаллической решетке поверхностного слоя металла. Они показаны зеленым цветом на рисунке

В дальнейшем эти кристаллы ориентируются вдоль поля и срастаются, образуя на всей поверхности пятна контакта непрерывный ряд твердых растворов или, как мы понимаем, монокристаллы. Все вышеуказанные процессы на самом деле протекают практически одновременно и имеют место до тех пор, пока в носителе не иссякнет добавленный строительный материал ГТМ, или в системе не наступит равновесие: все зазоры будут выбраны до оптимальной величины, определяемой термодинамическими процессами, протекающими в каждой точке локального контакта данной системы.

В конечном счете, оптимизация зазоров в местах контакта определяется конструктивными особенностями самой системы и всего агрегата в целом. Теперь в местах контакта вместо трения металл-металл будет монокристалл-монокристалл, а эта пара имеет существенно меньший в 14-15 раз коэффициент трения и гораздо большую износоустойчивость (в 8 раз). Ярким примером преимущества технологии служит процесс “холодного” запуска двигателя внутреннего сгорания, когда покрытия уже работают, а масла и присадки к ним — еще не поступили. По некоторым оценкам трение при “холодном” запуске создает от 50 до 80% износа двигателя. Следовательно, изменение режимов трения при запуске двигателя — это способ существенного повышения его ресурса.

Теперь следует поговорить о диагностике состояния ЦПГ, ибо без неё невозможно определить, что же у нас внутри, и как всё меняется после действия препаратов.

Подробнее о диагностике ЦПГ вакуумным методом

Классический способ, это конечно же замер компрессии. Только он малоинформативени величина компресии зависит от многих факторов, в том числе и от заряда батареи.

Вакуумный метод диагностирования ЦПГ позволяет свести к минимуму недостатки основных инструментальных методов диагностирования и позволяет с высокой достоверностью оценить степень износа, остаточный ресурс гильзы, поршневых колец и общее состояние ЦПГ без разборки ДВС.

Это позволяет, соответственно, определить вид и объем необходимого ремонта ЦПГ двигателя.

Метод широко применяется при оценке технического состояния и диагностики неисправностей ЦПГ бензиновых и дизельных двигателей, а также незаменим при оценке целесообразности применения технологии безразборного ремонта ДВС при помощи ремонтно-восстановительных составов. Данный метод также позволяет оценить эффективность технологии безразборного ремонта ДВС.

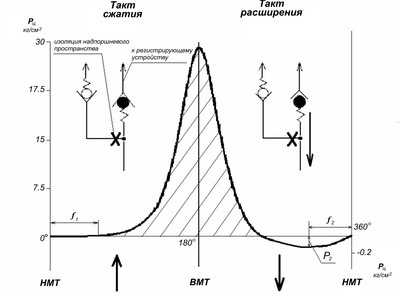

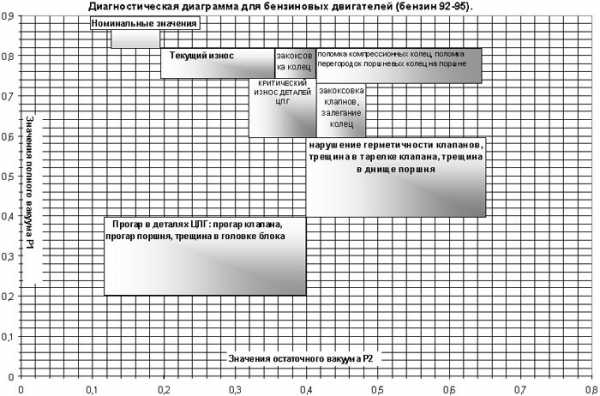

Сущность метода заключается в измерении таких параметров ЦПГ, как Полный вакуум и Остаточный вакуум, с последующей сверкой их по диаграмме со среднестатистическими данными по подобным двигателям.

Технологию диагностирования и принцип работы устройств, входящих в диагностический комплект можно описать следующим образом: производится прокручивание коленчатого вала пусковым устройством. На такте сжатия выдавливаемый из цилиндра поршнем воздух через редукционный комбинированный клапан вакуумметра выходит в атмосферу. При этом в конце такта сжатия избыточное давление в камере сгорания не превышает 2 кг/см2. На такте расширения открывается вакуумный клапан от воздействия разряжения в цилиндре. В момент открытия выпускного клапана двигателя вакуумный клапан закрывается, и вакуумметр фиксирует величину максимального разряжения в цилиндре.

Величину максимального разряжения в цилиндре, которое способна создать ЦПГ, называют полным вакуумом P1.

Благодаря эффекту масляного клина величина полного вакуума при удовлетворительном состоянии гильзы цилиндра и герметичности клапанов не бывает ниже определенного значения P1min для каждого типа двигателя и практически не зависит от состояния поршневых колец. (!) Поэтому, в зависимости от величины полного вакуума P1, можно сделать вывод о состоянии гильзы цилиндра (эллиптичность, наличие задиров) и сопряжения «клапан – седло» ГРМ.

Второе значение разряжения получают при изоляции надпоршневого пространства от атмосферы на такте сжатия. Для этого заменяют комбинированный клапан на вакуумный.

Производную от величины потерь давления рабочего тела через кольца в цилиндре ДВС в зоне избыточного давления в цилиндре называют остаточным вакуумом Р2.

При удовлетворительном состоянии гильзы цилиндра и герметичности клапанов величина остаточного вакуума характеризует состояние поршневых колец – степень износа, залегание (закоксовка), поломку перемычек на поршне, поломку колец. Пневмоплотность клапанов, а также наличие трещин в днище поршня и головке блока в большей мере влияют на значение величины P1.

Для удобства диагностики составлены диаграммы состояния ЦПГ для различных типов двигателей. На «Диаграмме состояния элементов ЦПГ», учитывая выше изложенные толкования, выделены зоны состояния элементов ЦПГ в зависимости от значений (-Р1) и (-Р2). Зная значения (-Р1) и (-Р2) в конкретном цилиндре и сопоставив значения с «Диагностической диаграммой» можно быстро и достоверно оценить состояние элементов ЦПГ.

Для дизелей есть своя диаграмма, но меня она не интересует.

Так вот. Приехал я сначала на диагностику. Замерили параметры. Третий цилиндр просевший немного. Все показания на границе нормальных показаний и текущего износа. Залили мне бугульмы. Поехал я кататься. Проехал 2500. Опять замерили и ещё немного залили бугульмы в масло. Все сравниения я привёл на графиках ниже. Если честно, то я такого не ожидал. Я сам держал вакуумметри видел цифры оба раза (до и после), т.е. наебаловка отметается.

Во первых, по герметичности клапанов стало лучше. Полный вакуум вырос. И 3 просевший цилиндр, добрался до номинальных показателей. Как сказал мастер, 3 цилиндр всегда наиболее нагруженный (тут всё завязано с охлаждением и тем что он располагается прямо напротив входа воздуха). В 3 цилиндре по его словам, была небольшая закоксовка.

Я если честно ваще офигел, когда цифры увидел. На турбину этот состав тоже положительное влияние оказывает, только дольше по времени т.к. во втулке нет ударных нагрузок (только при старте, у ударные нагрузки нужны для того чтоб состав работал), поэтому требуется большее время.

По ощущениям, тарахтение стало точно меньше и в 93 группе (по цепи и фазам), стала циферка 2, а было 3-4. Поэтотому цепь я пока менять не буду.

Посмотрим что будет с расходом масла (ща 200-300 на 1000). Мастер сказал, точно не ЦПГ, либо турба, либо вентиляция. Да, цилиндры при первом просмотре влажноватые были внутри, сегодня смотрели, всё сухо.

Будем через 10000км ещё раз смотреть. Отпишусь как цифры поменялись.

www.drive2.ru

Поршень двигателя (назначение, устройство, принцип работы)

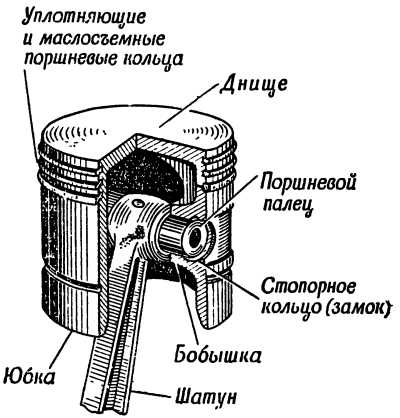

В цилиндро-поршневой группе (ЦПГ) происходит один из основных процессов, благодаря чему двигатель внутреннего сгорания функционирует: выделение энергии в результате сжигания топливовоздушной смеси, которая впоследствии преобразуется в механическое действие – вращение коленвала. Основной рабочий компонент ЦПГ — поршень. Благодаря ему создаются необходимые для сгорания смеси условия. Поршень — первый компонент, участвующий в преобразовании получаемой энергии.

Поршень двигателя имеет цилиндрическую форму. Располагается он в гильзе цилиндра двигателя, это подвижный элемент – в процессе работы он совершает возвратно-поступательные движения и выполняет две функции.

- При поступательном движении поршень уменьшает объем камеры сгорания, сжимая топливную смесь, что необходимо для процесса сгорания (в дизельных моторах воспламенение смеси и вовсе происходит от ее сильного сжатия).

- После воспламенения топливовоздушной смеси в камере сгорания резко возрастает давление. Стремясь увеличить объем, оно выталкивает поршень обратно, и он совершает возвратное движение, передающееся через шатун коленвалу.

Содержание статьи

Что такое поршень двигателя внутреннего сгорания автомобиля?

Устройство детали включает в себя три составляющие:

- Днище.

- Уплотняющая часть.

- Юбка.

Указанные составляющие имеются как в цельнолитых поршнях (самый распространенный вариант), так и в составных деталях.

Днище

Днище — основная рабочая поверхность, поскольку она, стенки гильзы и головка блока формируют камеру сгорания, в которой и происходит сжигание топливной смеси.

Главный параметр днища — форма, которая зависит от типа двигателя внутреннего сгорания (ДВС) и его конструктивных особенностей.

В двухтактных двигателях применяются поршни, у которых днище сферической формы – выступ днища, это повышает эффективность наполнения камеры сгорания смесью и отвод отработанных газов.

В четырехтактных бензиновых моторах днище плоское или вогнутое. Дополнительно на поверхности проделываются технические углубления – выемки под клапанные тарелки (устраняют вероятность столкновения поршня с клапаном), углубления для улучшения смесеобразования.

В дизельных моторах углубления в днище наиболее габаритны и имеют разную форму. Такие выемки называются поршневой камерой сгорания и предназначены они для создания завихрений при подаче воздуха и топлива в цилиндр, чтобы обеспечить лучшее смешивание.

Уплотняющая часть предназначена для установки специальных колец (компрессионных и маслосъемных), задача которых — устранять зазор между поршнем и стенкой гильзы, препятствуя прорыву рабочих газов в подпоршневое пространство и смазки – в камеру сгорания (эти факторы снижают КПД мотора). Это обеспечивает отвод тепла от поршня к гильзе.

Уплотняющая часть

Уплотняющая часть включает в себя проточки в цилиндрической поверхности поршня — канавки, расположенные за днищем, и перемычки между канавками. В двухтактных двигателях в проточки дополнительно помещены специальные вставки, в которые упираются замки колец. Эти вставки необходимы для исключения вероятности проворачивания колец и попадания их замков во впускные и выпускные окна, что может стать причиной их разрушения.

Перемычка от кромки днища и до первого кольца именуется жаровым поясом. Этот пояс воспринимает на себя наибольшее температурное воздействие, поэтому высота его подбирается, исходя из рабочих условий, создаваемых внутри камеры сгорания, и материала изготовления поршня.

Число канавок, проделанных на уплотняющей части, соответствует количеству поршневых колец (а их может использоваться 2 — 6). Наиболее же распространена конструкция с тремя кольцами — двумя компрессионными и одним маслосъемным.

В канавке под маслосъемное кольцо проделываются отверстия для стека масла, которое снимается кольцом со стенки гильзы.

Вместе с днищем уплотнительная часть формирует головку поршня.

Юбка

Юбка выполняет роль направляющей для поршня, не давая ему изменить положение относительно цилиндра и обеспечивая только возвратно-поступательное движение детали. Благодаря этой составляющей осуществляется подвижное соединение поршня с шатуном.

Для соединения в юбке проделаны отверстия для установки поршневого пальца. Чтобы повысить прочность в месте контакта пальца, с внутренней стороны юбки изготовлены специальные массивные наплывы, именуемые бобышками.

Для фиксации пальца в поршне в установочных отверстиях под него предусмотрены проточки для стопорных колец.

Типы поршней

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Материалы изготовления

В качестве материала изготовления для цельнолитых поршней используются алюминиевые сплавы. Детали из таких сплавов характеризуются малым весом и хорошей теплопроводностью. Но при этом алюминий не является высокопрочным и жаростойким материалом, что ограничивает использование поршней из него.

Литые поршни изготавливаются и из чугуна. Этот материал прочный и устойчивый к высоким температурам. Недостатком их является значительная масса и слабая теплопроводность, что приводит к сильному нагреву поршней в процессе работы двигателя. Из-за этого их не используют на бензиновых моторах, поскольку высокая температура становится причиной возникновения калильного зажигания (топливовоздушная смесь воспламеняется от контакта с разогретыми поверхностями, а не от искры свечи зажигания).

Конструкция составных поршней позволяет комбинировать между собой указанные материалы. В таких элементах юбка изготавливается из алюминиевых сплавов, что обеспечивает хорошую теплопроводность, а головка – из жаропрочной стали или чугуна.

Но и у элементов составного типа есть недостатки, среди которых:

- возможность использования только в дизельных двигателях;

- больший вес по сравнению с литыми алюминиевыми;

- необходимость использования поршневых колец из жаростойких материалов;

- более высокая цена;

Из-за этих особенностей сфера использования составных поршней ограничена, их применяют только на крупноразмерных дизельных двигателях.

Видео: Принцип работы поршня двигателя. Устройство

avtomotoprof.ru

Поршневая группа: комплектация и устройство

Поршневая группа – это поршень и группа уплотняющих колец. Так же в неё входит поршневой палец и детали крепления. Стоит рассмотреть назначение данного механизма.

За счет него воспринимается давление газа и передается через шатун на коленвал. Так же благодаря такому механизму, как поршневая группа, уплотняется надпоршневая полость цилиндра. Таким образом он будет защищен от излишнего попадания в картер смазочного масла и газов. Данная функция имеет огромное значение для хорошей работы двигателя. О том, в каком техническом состоянии он находится, судят по уплотняющей способности. К примеру, в машинных двигателях не допускается, чтобы расход масла составлял больше, чем три процента от расхода горючего.

За счет него воспринимается давление газа и передается через шатун на коленвал. Так же благодаря такому механизму, как поршневая группа, уплотняется надпоршневая полость цилиндра. Таким образом он будет защищен от излишнего попадания в картер смазочного масла и газов. Данная функция имеет огромное значение для хорошей работы двигателя. О том, в каком техническом состоянии он находится, судят по уплотняющей способности. К примеру, в машинных двигателях не допускается, чтобы расход масла составлял больше, чем три процента от расхода горючего.

Поршневая группа свою работу осуществляет еще и в тяжелых климатических условиях. Именно поэтому детали данного механизма обладают высокой тепловой напряженностью, а это учитывается, когда для них выбирается материал и конструкция. Их элементы обычно производители разрабатывают, учитывая тип двигателей и назначение (транспортные, стационарные, дизельные, формированные и т.д.). Однако общее устройство все равно остается прежним. Итак, следует рассмотреть, из чего же комплектуется поршневая группа.

Тронковая часть (направляющая) еще называется поршневой юбкой. Она изнутри имеет приливы, в них просверлены отверстия для поршневого пальца. Нижняя кромка юбки используется часто как технологическая база при обработке поршня. Она для этого снабжена растачиваемым буртиком. Кроме того, стенки юбки еще воспринимают силы бокового давления, а это увеличивает их трение о цилиндровые стенки и повышает нагрев цилиндра и поршня.

Тронковая часть (направляющая) еще называется поршневой юбкой. Она изнутри имеет приливы, в них просверлены отверстия для поршневого пальца. Нижняя кромка юбки используется часто как технологическая база при обработке поршня. Она для этого снабжена растачиваемым буртиком. Кроме того, стенки юбки еще воспринимают силы бокового давления, а это увеличивает их трение о цилиндровые стенки и повышает нагрев цилиндра и поршня.

Поршневая головка несет поршневые кольца и имеет днище. Нижняя канавка имеет дренажные отверстия, через них отходит смазочное масло, чтобы оно не попало случайно в камеру сгорания. Её днище – это одна из камерных стенок. Она воспринимает значительное давление газов. Само днище может быть плоским, вогнутым, выпуклым или фигурным. Опять-таки, его форма выбирается при учете типа двигателя, а также камеры сгорания.

Нельзя не упомянуть про такой механизм, как цилиндро-поршневая группа. Главные дефекты блоков цилиндра – это трещины, сколы и износ. Эти неисправности устанавливаются после тщательного осмотра, опрессовки и обмера цилиндра. При этом процессе на блок нужно установить головку или же чугунную плиту (обязательна резиновая прокладка). Вообще, данная группа отличается жаростойкой сталью и масляным охлаждением, которое осуществляется за счет циркуляционной общей системы смазки главного дизеля. Если обеспечить хороший уход механизму и качественное масло, то можно легко увеличить срок работы поршней и цилиндров.

И еще один механизм – шатунно-поршневая группа. Поршень – литой и алюминиевый. Наружная поверхность обладает весьма сложной формой. Поршневой палец – полый и стальной, он свободно вращается во втулке шатуна и поршневых бобышках. А кольца поршня выполнены из чугуна. И, конечно же, шатун – кованый и стальной. В его верхней головке имеется втулка из смеси стали и бронзы, что положительно отражается на работе всей группы.

И еще один механизм – шатунно-поршневая группа. Поршень – литой и алюминиевый. Наружная поверхность обладает весьма сложной формой. Поршневой палец – полый и стальной, он свободно вращается во втулке шатуна и поршневых бобышках. А кольца поршня выполнены из чугуна. И, конечно же, шатун – кованый и стальной. В его верхней головке имеется втулка из смеси стали и бронзы, что положительно отражается на работе всей группы.

fb.ru

Диагностика износа цилиндропоршневой двигателя вакуумным методом

Для оценки текущего состояния (степени износа «железа») цилиндропоршневой группы (ЦПГ) бензинового или дизельного двигателя в наше время применяют четыре метода «механической» диагностики:

1. Оценка состояния ЦПГ по расходу картерных газов. Этот метод имеет недостаточную точность, обусловленную влиянием утечек газов через сальниковые уплотнения. Свести к минимуму влияние утечек возможно лишь при принудительном отсасывании газов из картера для обеспечения в нем атмосферного давления при измерении расхода, что весьма трудоемко. На показания индикатора влияет также уровень вибрации ДВС.

Кроме того, данный метод не позволяет выявить отдельный неисправный цилиндр и, тем более, определить первопричины снижения работоспособности ЦПГ, а к утечкам через клапан вообще нечувствителен. По этим причинам устройство КИ-13761 вполне справедливо было названо индикатором.

2. Диагностика ЦПГ при помощи пневмотестера, позволяет оценить величину утечек из камеры сгорания при полностью закрытых клапанах.

Этот метод позволяет выявлять конкретный неисправный цилиндр. Поршень проверяемого цилиндра, выставляется при медленном прокручивании коленвала на рабочий такт сжатия или расширения (при перекрытых клапанах). В цилиндр подается сжатый воздух и по разнице показаниях на манометрах (на входе в камеру сгорания и в самой камере сгорания) оценивается пневмоплотность цилиндра. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха (компрессора).

Недостатки метода: необходимо выставить поршень хотя бы в две позиции — на середине и в конце такта сжатия. Технически проделать эту операцию довольно сложно, особенно если двигатель оснащен АКПП. Во-вторых, при проверке последних цилиндров мы получим худшие результаты, в следствие утечки к моменту проверки части масла в картер. В-третьих, достоверно можно оценить только утечки в клапанах по повышенной интенсивности падения давления и наличию «свиста» во впускном или выпускном коллекторах. О состоянии колец или износе гильзы этот метод достоверно не указывает.

3. Замер компрессии.

Это самый популярный метод диагностики среди автомехаников. Положительные качества его очевидны — простота, доступность, универсальность. Однако этот метод позволяет лишь определить наличие или отсутствие компрессии в цилиндре. Одним замером практически невозможно определить откуда происходят утечки давления связано это с не герметичностью клапанов или виноваты компрессионные кольца. Приходится производить два замера компрессии по цилиндру с закрытой и полностью открытой дроссельной заслонкой или добавлять 3-5 мл масла для усиления масляного клина в сопряжении компрессионное кольцо — гильза. Кроме того, на показатели компрессии влияют пусковые обороты коленчатого вала и температура. При разряженном аккумуляторе потеря компрессии составляет в среднем 1-2 атмосферы. Помимо этого, на показатели компрессии изношенной ЦПГ сильно влияет излишнее количество масла или топлива и цилиндре, сопротивление во впускном патрубке, температура масла паразитный объем переходного устройства и т.д. В самом щадящем варианте методическая погрешность оценки ЦПГ по давлению сжатия (компрессия) составляет не менее 30%.

Это самый популярный метод диагностики среди автомехаников. Положительные качества его очевидны — простота, доступность, универсальность. Однако этот метод позволяет лишь определить наличие или отсутствие компрессии в цилиндре. Одним замером практически невозможно определить откуда происходят утечки давления связано это с не герметичностью клапанов или виноваты компрессионные кольца. Приходится производить два замера компрессии по цилиндру с закрытой и полностью открытой дроссельной заслонкой или добавлять 3-5 мл масла для усиления масляного клина в сопряжении компрессионное кольцо — гильза. Кроме того, на показатели компрессии влияют пусковые обороты коленчатого вала и температура. При разряженном аккумуляторе потеря компрессии составляет в среднем 1-2 атмосферы. Помимо этого, на показатели компрессии изношенной ЦПГ сильно влияет излишнее количество масла или топлива и цилиндре, сопротивление во впускном патрубке, температура масла паразитный объем переходного устройства и т.д. В самом щадящем варианте методическая погрешность оценки ЦПГ по давлению сжатия (компрессия) составляет не менее 30%.

Четвертый способ диагностики состояния цилиндропоршневой группы двигателя: оценка степени износа вакуумным методом при помощи прибора АГЦ. Этот метод наиболее информативен, а сама диагностика проста как и замер компрессии, да и производится так же. Диагностика сводится к замеру двух параметров вакуума в каждом цилиндре двигателя, что позволяет точно разделить утечки через клапана и кольца и достоверно определить текущее состояние поэлементно деталей ЦПГ: герметичность клапанов, износ гильзы и состояние поршневых колец (нормальное, закоксовка, залегание или поломка).

Диагностирование состояния элементов ЦПГ при помощи Анализатора Герметичности Цилиндров (АГЦ, АГЦ-2)

1. Полный вакуум (-Р1) и остаточный вакуум (-Р2)

Величину максимального разряжения в цилиндре, которое способна создать ЦПГ, называют полным (полезным) вакуумом (-Р1). Эта величина показывает утечки из камеры сгорания через клапана, прогоревшее днище поршня или прокладку ГБЦ. Благодаря эффекту масляного клина, величина полного вакуума при удовлетворительном состоянии гильзы цилиндра и герметичности клапанов не бывает ниже определенного значения (-Р1min) для каждого типа ДВС и практически не зависит от состояния поршневых колец. Поэтому в зависимости от величины полного вакуума (-Р1) мы можем сделать вывод о состоянии гильзы цилиндра (эллипсность, наличие задиров).

Величину потерь давления рабочего тела через в цилиндре ДВС при максимальном давлении в цилиндре называют остаточным (паразитным) вакуумом (-Р2). Эта величина показывает утечки через поршневые кольца. При удовлетворительном состоянии гильзы цилиндра и герметичности клапанов величина остаточного вакуума характеризует состояние поршневых колец — степень износа, залегание (закоксовка), поломку перемычек на поршне, поломку колец. Пневмоплотность закрытия клапанов, а также наличие трещин в днище поршня, в головке блока ДВС в большей мере влияет на значение величины соотношения Р1/Р2, соответственно в случае пониженного значения величины Р1/Р2 от номинально допустимых, можно выявить неполадки, связанные с клапанами, трещинами в деталях. Причем степень расхождения с номинальными значениями Р1/Р2 позволяет разделить не герметичность клапанов или же трещины в деталях.

Преимущества вакуумного метода диагностики перед существующими методиками диагностирования состояния ЦПГ.

На основе представленных нормативных значений рассчитаем информативность и методическую погрешность метода на примере бензинового ДВС. Итак, диапазон изменения параметра 0,84-0,17=0,67 (кгс/см2), соответственно информативность 067/0,84=80%. Абсолютная методическая погрешность находится в пределах 0,04 (кгс/см2), а относительная 0,04/0,67=6%. В сравнении с методической погрешностью (30%) и информативностью (~20%) компрессометра вакуумный метод выглядит гораздо предпочтительней, т.к. позволяет не только «распознавать» неисправность , но и прогнозировать остаточный ресурс.

Основные преимущества перед существующими методами диагностики:

- Простота. Не требуется длительной диагностики и дорогостоящего оборудования.

- Доступность. Сравнительно низкая стоимость плюс отсутствие необходимости в дополнительном оборудовании делают АГЦ (АПЦ/АГЦ-2) доступным для любого автомеханика.

- Достоверность. Методика основана на естественных условиях работы элементов ЦПГ и поэтому снижается влияние субъективных оценок и косвенных признаков.

- Надежность. Простота конструкции и отсутствие сложных систем анализа снижает количество отказов и ошибок.

Данная методика разработана ГОСНИТИ (Государственный научно-исследовательский институт ремонта и эксплуатации автотракторной техники). Нашими специалистами были усовершенствованы и дополнены диаграммы состояния нормативных показателей Р1 и Р2 для разных марок автомобильного топлива.

2.1. Замеры величин (-Р1) и (-Р2).

Замер полного вакуума (-Р1). При движении поршня вверх на такте сжатия (Рис. 1) рабочее тело через редукционный клапан практически полностью выталкивается из камеры сгорания в атмосферу. Далее после ВМТ поршень начинает двигаться вниз, редукционный клапан закрывается, и в цилиндре создается разряжение. Посредством вакуумного клапана фиксируется максимальное значение разряжения, которое способна создать ЦПГ двигателя в данном цилиндре. Значение величины полного вакуума (-Р1) фиксируется на вакуумметре.

Рис.1 Схема замера полного вакуума (-Р1).

Замер остаточного вакуума (-Р2). Если при движении поршня вверх (Рис. 2) на такте сжатия надпоршневое пространство будет перекрыто, т.е. в камере сгорания будет нагнетаться максимальное давление, то часть рабочего тела через поршневые кольца будет проникать в картер двигателя, соответственно масса рабочего тела в начале такта сжатия в конце такта рабочего хода будет уменьшаться на величину утечек dm через поршневые кольца. Эта величина на рис.2 обозначена как h. Соответственно, не доходя h до НМТ в цилиндре будет возникать разряжение, которое фиксируется вакуумным клапаном и величина которого снимается с показания вакуумметра.

Рис.2 Схема замера остаточного вакуума (-Р2).

Во время замера (-Р2) прибором АГЦ необходимо, перед тем, как начать вращение КВ, нажать на кнопку сброса и держать 2-3 сек. после начала вращения КВ. Отпустив кнопку сброса, отследить значение (-Р2). Это необходимо делать потому, что во время остановки двигателя до подключения АГЦ к цилиндру поршень может находиться выше НМТ на такте сжатия, т.е. начал движение вверх, или при движении вниз на рабочем ходе не опустился до НМТ. Если не открывать клапан сброса в этих ситуациях, то вакуумный клапан зафиксирует часть значения полного вакуума (-Р1), что как правило, значительно больше по величине, чем значение остаточного вакуума (-Р2). Более того, в процессе замера (-Р2) рекомендуется несколько раз подряд сбросить показания нажатием кнопки сброса для подтверждения значения (-Р2), зафиксированного на вакуумметре, в процессе вращения КВ.

2.2. Анализ состояния ЦПГ по величинам значений (-Р1) и (-Р2).

Как было отмечено выше, минимальное значение полного вакуума при плотно закрытых клапанах не зависит от состояния поршневых колец благодаря эффекту «масляного клина». В свою очередь, величина (-Р2) при плотно закрытых клапанах отражает количество утечек через поршневые кольца, т.е. характеризует пневмоплотность поршневых колец. Пневмоплотность закрытия клапанов, а также наличие трещин, влияет на величину (-Р1) и (-Р2) одновременно. Экспериментальные исследования, подкрепленные большим статистическим материалом, позволили обосновать основные нормативные значения показателей (-Р1) и (-Р2) для дизельных и бензиновых двигателей.

ДВС | Номинальные значения, кгс/см2 | Предельные значения, кгс/см2 | |||

|---|---|---|---|---|---|

Гильза -Р1 | Кольца -Р2 | Гильза -Р1 | Кольца -Р2 | Клапан -Р1 | |

Дизель | 0,89-0,94 | 0,14-0,17 | 0,78 | 0,25 | 0,65 |

Бензин А-92 | 0,80-0,84 | 0,17-0,20 | 0,75 | 0,32 | 0,60 |

Бензин А-80 | 0,80-0,82 | 0,18-0,20 | 0,72 | 0,36 | 0,60 |

Для удобства диагностики составлены диаграммы состояния ЦПГ для различных типов двигателей. На «Диаграмме состояния элементов ЦПГ», учитывая выше изложенные толкования, выделены зоны состояния элементов ЦПГ в зависимости от значений (-Р1) и (-Р2). Зная значения (-Р1) и (-Р2) в конкретном цилиндре и сопоставив значения с «Диагностической диаграммой» можно быстро и достоверно оценить состояние элементов ЦПГ.

www.edial.ru

Ford Focus Hatchback 2.0 MT “Шустрый” › Бортжурнал › Раскоксовка двигателя (ЦПГ) и замена масла

Очень долго созревал на эту процедуру, многие отговаривали, пугали, и т.п.Кто то наоборот советовал.Перечитал всю ветку ФФклуба на эту тему, почти у всех были улучшения, у кого то значительные, у кого то не очень, у кого то почти без изменений, и только один человек получил ещё больший расход масла.

Причиной, по которой я решил этим заняться-была бесячая детонация двигателя, которая довольно часто прослушивалась в диапазоне 2000-3000 об/мин.У многих такая проблема, и кто как с ней не боролся, но самым действенным была раскоксовка или замена колец.Сначала пробовал лить 98 бензин на различных заправках, чистил всевозможные датчики, менял свечи-всё безрезультатно.Ну и в итоге пришёл к раскоксовке цилиндро-поршневой группы.

Заказал в Экзисте средство LAVR ML-202,новое масло с фильтром и поехал в бокс, кот орый мне любезно предоставил во временное пользование один мой хороший товарищ.На горячем двигателе выкрутил свечи, залил в каждый цилиндр по 45 мл Лавра, закрутил свечи и оставил авто на 10 часов.

Жидкость уже залита

Свечи наживлены и колодцы прикрыты тряпкой

Вернувшись вечером, выкрутили свечи(в двух цилиндрах жидкость ушла полностью, а в остальных двух ушло по 25 мл), просушили цилиндры, поставили свечи на место и стали пытаться завести двигатель.С трудом, секунд через 30 двигатель завёлся))Поработал 5 минут, дымя из выхлопной, потом был заглушен, после чего в масло был залит очиститель масляной системы.

Льём промывку 5 минутную.

Дымит.

С промывкой поработал ещё 6 минут, после чего машину подняли на подъёмнике, слили масло(было очень чёрное), залили халявное Шелл Хеликс Ультра(Лёха, спасибо), мотор поработал на нём 20 минут, с периодическими перегазовками и масло было слито(тоже довольно чёрное).

Сливаем старое масло с промывкой

Заливаем Шелл

Сливаем Шелл

В конце концов был заменён масляный фильтр и залито Фордовское масло.

Масло с фильтром

Заливаем Фордовскую Формулу

Вот и вся раскоксовка.

По результатам могу сказать, что детонация пропала, улучшилась динамика на низких оборотах(на высоких иногда казалось, что даже ухудшилась, но потом понял, что глючит).Трогаться стало очень приятно, пропали рывки при трогании и переключении.По расходу пока не пойму, но меньше вроде не стало.Вот.

Вообщем будем наблюдать за движком.Главное, чтобы не было хуже)))Народ до сих пор пугает, что у меня там уже всё провернуло внутри и задиры на цилиндрах)))Но я слишком серьёзно подошёл к этому вопросу, поэтому такие вещи исключаю.Думаю, всё будет гуд!Надо померить компрессию и станет понятно, что да как)Всем МИРА и Удачи!Отдельное спасибо за помощь Лёхе 3KotaVTanke

Закрепили сзади часть термозащиты, прогнило крепление.

Вот тут и происходили все действия)

www.drive2.ru

9. Цилиндро – поршневая группа

Цилиндры (рис. 18) рассматриваемых автотракторных двигателей съемные. Отдельно изготовленный цилиндр называют гильзой. Применение вставных гильз позволяет увеличить срок службы блок-картера за счет замены изношенных гильз новыми. Гильза цилиндра изготовлена из легированного чугуна. Внутренняя поверхность гильзы, называемая зеркалом, тщательно обработана и закалена. По внутреннему диаметру гильзы сортируют на три размерные группы: Б, С и М (большая, средняя и малая).

Обозначения размерной группы наносят на торце буртика 1 гильзы.

Рис. 18(12). Конструкции цилиндров: а – “мокрая” гильза цилиндра, б – схема установки гильзы двигателя, в – цилиндр с воздушным охлаждением, 1 – буртик, 2 – верхний поясок, 3 – нижний поясок, 4 – резиновое уплотнительное кольцо, 5 – гильза цилиндра, 6 – вставка, 7 – водяная рубашка, 8 – уплотнительная прокладка, 9 – картер

Гильзы, наружная поверхность которых омывается охлаждающей жидкостью называются «мокрыми» (рис. 18, а). На наружной поверхности гильзы выполнены два посадочных пояска 2 и 3, которые служат для плотной установки гильзы в блоке. Между нижним пояском гильзы и блоком цилиндра монтируют резиновые уплотнительные кольца 4, предотвращающие протекание воды в картер из водяной рубашки блока. У одних двигателей резиновые кольца устанавливают в выточки, выполненные на нижнем пояске гильзы, а у других — в расточке блока. Верхний торец гильзы выступает над плоскостью блока, что обеспечивает лучшее обжатие металлоасбестовой прокладки и создает надежное уплотнение от прорыва газов из цилиндра. Износ верхней части гильз уменьшается при установке в некоторых автомобильных двигателях износостойких вставок 7 (рис. 18, б) из антикоррозийного чугуна. В некоторых двигателях между основанием нижнего выступа блок-картера и опорной поверхностью нижнего буртика устанавливают медную кольцевую прокладку 8.

Цилиндры двигателей с воздушным охлаждением (рис. 18, г) снабжены снаружи охлаждающими ребрами. В нижней части цилиндра имеется бурт, который упирается в поверхность картера. Между картером и буртом устанавливают медное кольцо. Каждый цилиндр вместе с головкой закрепляют специальными (анкерными) шпильками на картере.

Поршни (рис. 19) воспринимают и передают шатуну усилия, возникающие

от давления газов, а также обеспечивают протекание всех тактов рабочего цикла. Они подвергаются действию высоких температур и давлений и движутся со значительными скоростями внутри цилиндра. В соответствии с условиями работы материал поршня должен обладать высокими механическими свойствами и износостойкостью, быть легким, хорошо отводить тепло. Поэтому в современных двигателях поршни отливают из легкого, но достаточно прочного алюминиевого сплава.

Рис. 19(13). Конструкция поршня: а – поршень дизельного двигателя, б – сечения поршней дизельных двигателей, в – поршень карбюраторного двигателя, г – поршневой палец, 1 – маслосбрасывающая кромка, 2 – канавка для маслосъемного кольца, 3 – канавка для стопорного кольца, 4 – отверстие для подвода масла к поршневому пальцу, 5 – канавки для компрессионных колец, 6 – камера сгорания в поршне, 7 – прорезь, 8 – стопорное кольцо поршневого пальца; А – днище, Б – головка, В – направляющая часть, Г – бобышки, Д – холодильник, Е – места клеймения массы и размерной группы поршня, Ж – метка направления установки поршня, З – место клеймения размерной группы поршневого пальца

Поршень (рис. 19, а) имеет вид перевернутого стакана. Он состоит из днища А, головки Б (или уплотняющей части) и направляющей части В, называемой юбкой. Днище поршня дизельного двигателя делают фасонной формы с выемкой, которая зависит от способа смесеобразования и расположения клапанов и форсунок. Такая форма днища способствует лучшему перемешиванию воздуха с поступающим в цилиндр топливом и более полному его сгоранию.

На внешней поверхности головки и юбке проточены канавки 5 и 2 для компрессионных и маслосъемных колец. Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. Для повышения износостойкости у некоторых двигателей в канавку под верхнее компрессионное кольцо заливают стальную вставку, что увеличивает долговечность сопряжения кольца с канавкой. По окружности канавок под маслосъемные кольца просверлены сквозные отверстия для отвода масла в картер двигателя.

На внутренней стороне юбки имеются два прилива — бобышки Г, в отверстия которых устанавливают поршневой палец. Бобышки соединяются ребрами с днищем, увеличивая прочность поршня. В бобышках проточены кольцевые канавки 3 для стопорных колец. На наружной поверхности поршня против бобышек сделаны срезы — «холодильники», где скапливается масло, способствующее охлаждению утолщенной части поршня и предохраняющее поршень от заклинивания. С этой же целью применяют поршни, у которых диаметр юбки больше диаметра головки, а юбка имеет овальное сечение (большая ось овала перпендикулярна оси поршневого пальца).

По величине наружного диаметра юбки поршня, как и цилиндры, сортируют на три размерные группы: Б, С и М. Обозначение размерной группы наносят на днище поршня. При сборке группа поршня должна быть одинаковой с группой гильзы.

Поршни сортируют на две размерные группы по диаметру отверстия под

поршневой палец и маркируют краской (черной или желтой) на бобышках поршня.

На головке поршня некоторых тракторных двигателей сделаны мелкие кольцевые канавки глубиной 0,3 мм (рис.19, б). В них задерживаются продукты сгорания масла (нагар), что предотвращает преждевременное закоксовывание поршневых колец.

В карбюраторных двигателях применяют поршни с плоским днищем (рис.19, в), получившие широкое распространение из-за простоты изготовления и меньшего нагрева при работе. У некоторых автомобильных двигателей часть юбки под бобышками удалена для прохода противовесов коленчатого вала при нижнем положении поршня и его облегчения. Поршни имеют поперечные прорези 7 под головкой, на юбке может быть выполнен продольный или Т-образный разрез. Прорези повышают упругость юбки поршня, что устраняет опасность заклинивания. Если на юбке поршней имеются прорези, то их устанавливают в двигатели так, чтобы боковое давление при рабочем ходе испытывала часть поршня без разреза. Правильной установке поршня по направлению в двигателе помогает надпись, выполненная на юбке.

Поршневые пальцы (рис.19, г) изготовлены пустотелыми из стали. От осевого перемещения палец удерживается разжимными стопорными кольцами 8, которые установлены в канавках бобышек поршня. Палец соединяет поршень с шатуном. В отверстие втулки верхней головки шатуна палец вставляют с зазором, а в поршень — с натягом. Во время работы двигателя из-за различных коэффициентов линейного расширения материалов между поршнем и пальцем при достижении рабочей температуры появляется зазор, и палец имеет возможность поворачиваться в бобышках поршня. Такой палец называют плавающим.

По величине наружного диаметра пальцы разделяют на две размерные группы. Размерные группы маркируют, как и отверстия в бобышках поршня,

черным и желтым цветом. Краску наносят на внутреннюю поверхность пальца 8. При сборке пальца с поршнем необходимо помнить, что их размерные группы должны быть одинаковы.

Поршневые кольца (рис.20) создают плотное, подвижное соединение между поршнем и цилиндром. По назначению их разделяют на компрессионные 1 и маслосъемные 2. Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра.

Кольца изготовляют из легированного чугуна или стали. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра. Часть кольца вырезана, вследствие чего при установке в цилиндр кольцо пружинит и хорошо прилегает к его поверхности. Вырез в поршневом кольце называют замком. Замки поршневых колец могут быть косые или прямые. Наибольшее распространение получило кольцо с прямым замком, как более простое и дешевое в изготовлении. С целью уменьшения утечки газов через зазоры в замках кольца устанавливают замками в разные стороны, желательно на равном расстоянии по окружности. Для уплотнения, обеспечивающего герметичность цилиндра, у карбюраторных двигателей на поршни размещают 2—3, а у дизелей, где давление газов в цилиндрах более высокое, 3—4 компрессионных кольца. В канавках поршня кольца устанавливают с небольшим зазором и они могут свободно перемещаться относительно поршня. Если поршневые кольца неплотно прилегают к стенке цилиндра, то газы, прорываясь через просветы между цилиндром и кольцом, вызывают перегрев кольца. При этом образующиеся шлаковые отложения заполняют зазоры между кольцами и стенками канавок поршня по высоте.

Рис. 20(14). Поршневые кольца: а – внешний вид, б – формы компрессионных колец в рабочем состоянии, в – составное маслосъемное кольцо, г – расположение колец на поршне; 1 – компрессионное кольцо, 2 – маслосъемное кольцо, 3 – плоские стальные кольца, 4 – осевой расширитель, 5 – радиальный расширитель, 6 – поршень

Кольца перестают свободно перемещаться и пружинить. Это явление носит название пригорания (закоксовывания) колец и сопровождается потерей мощности двигателя и повышенным расходом масла.

В поперечном сечении компрессионные кольца имеют различную форму (рис. 20, б). По сравнению с кольцом прямоугольного сечения кольцо с конической наружной поверхностью имеет меньшую опорную поверхность, что обеспечивает его быструю приработку и хороший контакт с цилиндром по всей окружности. Компрессионные кольца некоторых двигателей имеют по внутреннему диаметру сверху кольца фаску или выточку. При установке в цилиндр такие кольца деформируются (скручиваются) и прилегают к зеркалу цилиндра нижней кромкой. Поэтому скручивающиеся кольца работают подобно конусным и в то же время имеют меньшее перемещение по поршню в вертикальном направлении. Форма кольца с поперечником в виде односторонней трапеции уменьшает возможность зависания в канавках поршня при больших отложениях нагара и улучшает его прилегание к стенке цилиндра.

Трущаяся о цилиндр поверхность верхнего компрессионного кольца хромируется с целью увеличения срока службы всех колец и цилиндра. Трущаяся поверхность поршневых колец многих двигателей облуживается для улучшения их приработки.

Маслосъемные кольца (одно или два) устанавливают ниже компрессионных колец. Они в отличие от компрессионных колец имеют сквозные прорези или состоят из двух колец скребкового типа. На поршни некоторых двигателей устанавливают составные маслосъемные кольца (рис. 20, в) изготовленные из двух стальных дисков и двух гофрированных расширителей — осевого и радиального. Осевой расширитель, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель плотно прижимает диски к зеркалу цилиндра.

Сборные кольца хорошо прилегают к поверхности цилиндра и обеспечивают низкий расход картерного масла.

studfiles.net

Добавить комментарий