Буровой шнек – Шнековое бурение. Выбираем шнек.

Шнековое бурение. Выбираем шнек.

Шнековое бурение – это один из самых старых способов бурения скважин, который со временем почти не менялся и пришел в наши дни с самыми небольшими принципиальными усовершенствованиями.

Недостатком является ограничение по максимальной глубине, которую можно достичь без применения дополнительного оборудования. Однако преимущества делают шнековое бурение самым популярным способом создания скважин.

Все, кто связан с бурением скважин навесными гидробурами, по достоинству ценят скорость производимых работ, универсальность применения оборудования, финансовую доступность и относительно не сложную технологию.

Шнековое бурение применяется чаще всего для скважин небольшой глубины (до 20 метров) шнеками небольших диаметров (до 1500мм).

Перечислим несколько самых популярных направлений работ, при которых применяется шнековое бурение:

- установка дорожных ограждений, дорожных знаков, оград, столбов и опор различного назначения,

- взятие проб грунта с разной глубины,

- создание буронабивных свай,

- пересаживание деревьев,

- завинчивание винтовых свай,

- лидерное бурение для забивки свай и т.п.

Наиболее часто шнековое бурение гидробурами производится в грунтах категорий III- Х по классификации крепости горных пород Протодьяконова. В грунтах категорий III-IV процесс бурения более сложный и требует высокой квалификации участников, производящих работы, и использования наиболее надежного и профессионального рабочего инструмента.

Самые распространенные методы шнекового бурения – рейсовый и поточный.

При рейсовом способе бурения используется шнек, который наращивается штанговыми удлинителями для достижения заданной глубины. Шнек забуривается на глубину витков, извлекается из скважины по мере наполнения витковой части буримой породой. Порода сбрасывается в стороне от скважины, шнек погружается обратно за следующей порцией грунта.

Этот процесс продолжается до достижения необходимой глубины. Производительность такого метода зависит, в том числе от длины винтовой части шнека. Но тут нельзя забывать о том, что, чем больше диаметр, тем более тяжелый груз извлекается базовой машиной из скважины.

Сам шнек и удлинители являются внушительной металлической конструкцией, а вместе с грунтом, особенно при большой глубине бурения, этот комплекс может оказаться на грани грузоподъемности базовой машины. На шнеках производства ТП Импульс учтена эта особенность – количество витков зависит от серии шнека и его диаметра, но с учетом максимально возможного объема породы, который предстоит этим шнеком извлечь.

При поточном способе бурения выход породы из забоя происходит постоянно на всей глубине бурения. Этот способ более производительный, чем рейсовый. При работе поточным способом не надо постоянно извлекать шнек с породой, т.к. буримая порода сама движется по всей длине шнека к устью скважины. Достигается такая производительность тем, что реборда идет по всей длине шнека и всех удлинителей. Соединяя шнек и удлинители таким образом, чтобы на стыке последний виток шнека переходил в первый виток удлинителя и так далее, в зависимости от глубины, получается шнековая колонна, производящая непрерывное (поточное) транспортирование буримого грунта из забоя на поверхность.

Выбор способа бурения зависит от поставленной задачи.

Полностью винтовая шнековая колонна всегда более производительная, но стоит дороже, чем шнек с удлинителями-штангами. Если бурится скважина глубиной до 5 или 10 метров, то рейсовый способ бурения будет комфортным, а если 10 метров и глубже, наиболее предпочтительным будет поточный способ.

Есть виды работ, при которых поточный способ не просто предпочтительнее, но именно он и необходим. Это те работы, которые требуют идеально четкие диаметр, вертикальность и ровность по всей глубине скважины, например, лидерное бурение для последующей забивки свай или создание скважин для изготовления буронабивных свай.

Для достижения наибольшей эффективности и качества бурения основное внимание уделяется рабочему инструменту – шнеку.

Слово «Шнек» немецкого происхождения и имеет такие значения, как улитка, завиток, спираль.

Состоит шнек из основания в виде стержня, на котором, вдоль оси, закреплены спиральные витки. По своей сути это конвейер, который доставляет по трубе сыпучие материалы.

Шнек буровой оснащен снизу режущей частью, которая разрушает буримую породу, и присоединительным хабом.

Транспортировка материала осуществляется одновременно с проходкой скважины – это и есть суть шнекового бурения.

Контакт шнека с породой происходит не одновременно по всей площади скважины. При забуривании мощное давление, сконцентрированное в зубьях, передается на породу. Происходит вдавливание зубьев в породу. Если порода мягкая и податливая, с вкраплением камней 0 – 10%, что соответствует V – X категориям крепости пород по шкале Протодьяконова, зубья для абразивного бурения врезаются в грунт и, срезая слой за слоем, транспортируют по шнеку землю к устью скважины.

Если порода соответствует категориям I – IVa, т.е. крепкая или очень крепкая, то применяются скальные зубья, которые вдавливаясь, скалывают и измельчают ее, посылая измельченный материал по стальным виткам (ребордам) с нижней части скважины к ее устью. Трубой в этом случае является скважина. Благодаря разнице коэффициентов трения породы между коэффициентами трения о стальные витки и породу стенок, поднимающаяся масса укрепляет стенки скважины. Коэффициент трения о сталь ниже, чем коэффициент трения о грунт, поэтому разрушенная порода продвигается по центральной части шнека быстрее, чем на границе с грунтом, благодаря чему неровности стенок скважины удерживают и уплотняют породную массу, укрепляя таким образом стенки скважины. Увеличивающуюся из-за трения избыточную температуру шнек отдает буримому грунту.

Во всех сферах деятельности человека недопустимы отклонения в сторону крайностей.

В случае со шнеками это выражено в том, что количество разрушенной режущей головкой породы не должно быть маленьким, т.к. это сократит производительность, и не должно быть большим, т.к. забьет межвитковое пространство и будет стопорить продвижение породы по скважине. Таким образом, шнеки производства ТП Импульс изготавливаются исходя из того, что производительность шнекового транспортера должна быть выше или равна производительности режущей части шнека.

Непосредственно подъем породы по шнековому транспортеру возможен лишь при условии, когда угол линии спирали меньше значений трения породы о поверхность реборды. Этим важнейшим деталям Технопарк Импульс уделяет максимальное значение при проектировании и изготовлении шнеков.

Михаил Михайлович Протодьяконов (1874-1930г.г. жизни) был великим российским, а затем и советским ученым в области горного дела. Шкала коэффициента крепости горных пород стала первым реальным способом, который оценил горные породы по буримости, взрываемости и зарубаемости. Эта шкала – лишь один из многих глобальных трудов профессора Михаила Михайловича в горнодобывающей области.

Применяемость по буримым материалам.

Классификация горных пород по крепости (шкала Протодьяконова):

| Кат. породы | Степень крепости | Породы | Коэф. крепости, f | Вид зубьев | Тип шнека | Содержание камня |

| I | в высшей степени крепкие породы | Наиболее крепкие, плотные и вязкие кварциты и базальты. Исключитель- ные по крепости другие породы | 20 | Для бурения пород категорий I – IIIa , а также пород с содержанием каменистых включений свыше 30%, шнеки всех серий не применяются, ввиду повышенного износа режущих частей, а так же высокой вероятности поломок. | ||

| II | очень крепкие породы | Очень крепкие гранитные породы. Кварцевый порфир, очень крепкий гранит, кремнистый сланец. Менее крепкие, нежели указанные выше кварциты. Самые крепкие песчаники и известняки | 15 | |||

| III | крепкие породы | Гранит (плотный) и гранитные породы. Очень крепкие песчаники и известняки. Кварцевые рудные жилы. Крепкий конгломерат. Очень крепкие железные руды | 10 | |||

| IIIa | крепкие породы | Известняки (крепкие). Некрепкий гранит. Крепкие песчаники. Крепкий мрамор. Доломит. Колчеданы | 8 | |||

| IV | довольно крепкие породы | Обыкновенный песчаник. Железные руды | 6 | Скала | S6 PA |

Скальные шнеки применяются для бурения мягкой скальной породы и грунтов, с содержанием каменистых включений до 30%. |

| IVa | довольно креп- кие породы | Песчанистые сланцы. Сланцеватые песчаники | 5 | Скала | S6 PA |

|

| V | довольно креп- кие породы | Крепкий глинистый сланец. Некреп- кий песчаник и известняк, мягкий конгломерат | 4 | Скала Абразив |

S5 S6 PA |

Абразивные шнеки применяются для бурения песков, земли, глины, суглинков, почв, с содержанием каменистых включений до 10%. |

| Va | средние по- роды | Разнообразные сланцы (некрепкие). Плотный мергель |

3 | Скала Абразив |

S5 S6 PA |

|

| VI | довольно мягкие породы | Мягкий сланец, очень мягкий известняк, мел, каменная соль, гипс. Мерзлый грунт, антрацит. Обыкновенный мергель. Разрушенный песчаник, сцементированная галька, каменистый грунт | 2 | Скала Абразив |

S5 S6 PA |

|

| VIa | довольно мяг- кие породы | Щебенистый грунт. Разрушенный сла- нец, слежавшаяся галька и щебень. Крепкий каменный уголь. Отвердев- шая глина | 1,5 | Скала Абразив |

S4 S5 S6 PA | |

| VII | мягкие породы | Глина (плотная). Мягкий каменный уголь. Крепкий нанос, глинистый грунт | 1 | Абразив | S4 |

|

| VIIa | мягкие породы | Легкая песчанистая глина, лесс, гравий | 0,8 | Абразив | S4 |

|

| VIII | землистые по- роды | Растительная земля. Торф. Легкий суглинок, сырой песок | 0,6 | Абразив Земля |

S4 S5 S6 PA |

Земляные шнеки применяются для бурения песков, земли, глины, суглинков, почв с отсутствием каме- нистых включений. |

| IX | сыпучие по- роды | Песок, осыпи, мелкий гравий, насып- ная земля, добытый уголь | 0,5 | Абразив Земля |

S4 S5 S6 PA |

|

| X | плывучие по- роды | Плывуны, болотистый грунт, разжи- женный лесс и другие разжиженные грунты | 0,3 | Абразив Земля |

S4 S5 S6 PA |

|

Технопарк Импульс изготавливает для Компании Традиция-К шнеки и удлинители всех типов и размеров для обоих способов бурения.

Эти шнеки предназначены для использования в комплекте с соответствующими моделями гидровращателей Delta, или Импульс, или любой другой марки для бурения в грунте скважин заданного диаметра на заданную глубину при температуре окружающего воздуха от -40°С до +40°С.

Шнеки, изготовленные Технопарком Импульс, подобрать достаточно просто, т.к. они разбиты на серии, каждая из которых имеет свои ограничения по максимальному крутящему моменту.

Шнеки разных серий имеют свои посадочные размеры, что, в большинстве случаев, позволяет избежать ошибки при установке несоответствующих шнеков на гидровращатели Delta или Импульс.

22- летний опыт производства навесного оборудования и рабочего инструмента к нему дает уверенность в том, что продукция, произведенная ТП Импульс, выполнит все работы, которые от него ожидает заказчик. На момент написания статьи (19.10.2016) реализовано 10 061шт. шнеков собственного производства, это в среднем 140шт./мес.

Успешная история производства шнеков началась с того, что в 2010 году компании Традиция-К и Auger Torque пришли к взаимному соглашению о том, что производство шнеков для рынков РФ и стран СНГ необходимо перенести в Россию, а именно передать компании Традиция-К.

На первом этапе для подготовки к производству был выделен несколько миллионный бюджет. Далее была проведена тщательная подготовка, во время которой прорабатывались все нюансы изготовления этого, на первый взгляд, не сложного изделия. В процессе настройки станочных линий проводилось обучение рабочих.

Для того что бы передать свой тридцатилетний опыт из Англии приехали рабочие и конструкторы Auger Torque, а так же хозяин компании Алистер Райнер.

В результате многодневного обучения были переданы все технологии и секреты производства шнеков Auger Torque. В процессе обучения и производства первых шнеков было освоено множество нюансов и фирменных секретов, о которых даже не догадывается кустарный производитель.

Производятся шнеки поэтапно на нескольких производственных площадках, входящих в единую сеть. Металл и трубы для оснований приходят на склад. После разгрузки и сортировки материал сразу попадает (ни тени сомнения!) в производственный процесс.

Почему нет ничего сколько-нибудь интересного об этапе «хранение»?

Потому что производство шнеков и удлинителей – процесс непрерывный, зачастую круглосуточный. Как только запущен техпроцесс, начинается изготовление комплектующих шнека. По мере изготовления они перемещаются на участок производственной комплектации: основание, реборды, режущая кромка, держатели зубьев, сами зубья, пилот/забурник и хаб.

Когда комплект собран, его перемещают на сборку, где, используя редуктор, полуавтоматом сваривают комплектующие в изделие – почти готовый шнек.

Чтобы избежать даже минимальных отклонений, мы используем лазерный контроль во время сборки и непосредственно перед выходом со сборочного цеха.

Заготовка шнека собрана и направлена на дробемет, который подает дробь до 1000кг/мин. За счет направленного потока абразива будущий шнек очищается от окалины. Далее производится чистовая мехобработка и обратно в дробемет для подготовки поверхности к покраске. В малярной камере производится окраска шнека и сушка. Теперь он надежно защищен от коррозии.

До того, чтобы это изделие окончательно стало шнеком, осталось две операции – установка режущих элементов и финальный контроль качества. Установка зубьев и пилота-забурника – самое простое, что происходит в производстве шнека, т.к. установка режущих элементов невероятно легкая за счет запатентованной системы крепления, и это очень ценят наши заказчики: замена изношенных элементов на новые производится «в полях» быстро без каких-либо спец. приспособлений. Полностью собранному шнеку при прохождении через ОТК присваивается индивидуальный серийный номер и «выдается» собственный паспорт, который одновременно является и инструкцией по использованию.

Всё, шнек готов и перемещен на склад готовой продукции в ожидании трудной работы.

Эпилог

Опыт, качество, технологии – путь к успеху.

Кустарный шнек не просто уменьшает производительность бурения или имеет меньший ресурс. Всё не так безобидно. В результате использования неверных геометрических параметров забурника на вал гидровращателя передаются как избыточный момент сопротивления, так и разрушительные для зубчатых элементов планетарного механизма вибрации. В результате механизм планетарного редуктора перегревается, а зубья шестерён преждевременно изнашиваются. Также это дополнительный расход топлива экскаватора и нагрузка на гидросистему.

На обывательском уровне шнек можно сравнить с победитовым сверлом. Фирменное сверло и перфоратор загонит в бетон, как в масло, за секунды. И если его не перегревать, то послужит оно верой и правдой.

А можно купить сверло на рынке подешевле. Выглядят почти одинаково, но через пару отверстий его можно просто выкинуть. Забурник перегрелся, затупился и вместо сантиметров в бетоне вы, обливаясь потом, стоите на месте и вспоминаете пословицу «скупой платит дважды».

С неоригинальным шнеком это может быть и трижды, и похуже в случае выхода из строя гидровращателя.

Это то, почему мы не только не рекомендуем использовать кустарные шнеки, но и снимаем гидробур с гарантии в этом случае. И, уверяю вас, это не просто желание продавать только собственный продукт. Это опыт и здравый смысл.

www.tradicia-k.ru

Шнековое бурение скважин — что это такое, особенности технологии

Для разработки скважин в грунтах с высоким содержанием песка и гравия успешно применяется шнековое бурение. Оно выполняется специальной бурильной установкой, оснащенной головкой и шнеками для отвода грунта.

Подобная технология широко востребована благодаря своей простоте и доступности.

Содержание статьи

Особенности бурения шнеком

Технология бурения скважины для питьевой воды с использованием бурового шнека не предусматривает переработку почвенного слоя, отделенного от забоя. Кроме того, шнековое бурение скважин исключает необходимость промывания шахты в процессе разрушения и удаления отработанного грунта.

Буровая установка выполняет разрыхление и дробление породы, с перемещением в устье скважины при помощи шнекового транспортера. Технология разработки гидротехнических сооружений включает в себя три основных этапа:

- охлаждение рабочего оборудования для разрушения грунта;

- поднятие отработанной породы на поверхность;

- укрепление внутренних стенок шахты путем уплотнения грунта.

Подобные технологии успешно используются для обустройства неглубоких скважин в мягких грунтах. Они также получили распространение в сейсмологической разведке, разработке скважин взрывного типа, при проведении гидрогеологических изысканий и геологических съемок.

Преимущества и недостатки бурения

Бурение шнеком имеет ряд отличительных преимуществ, к которым можно отнести:

- высокую скорость прохождения мягких пород;

- быстрое извлечение отработанного грунта без поднятия винтового оборудования;

- беспрерывную транспортировку грунта на поверхность;

- отсутствие проведения дополнительной промывки шахты.

Шнековый способ разработки не лишен существенных недостатков:

- применим исключительно для скважин небольшой глубины;

- вращательные движения шнекового оборудования проводятся только под давлением.

Для продления срока службы долота дополнительно его укрепляют при помощи твердосплавных резцов. Диаметр долота должен превышать диаметр шнека на 21 мм. Это обеспечит свободное вращение установки в процессе проходки рыхлого грунта.

Принцип работы шнековой установки

Чтобы понять принцип работы оборудования, следует знать, что такое шнековая бурильная установка. Она может представлять собой:

- колонну шнеков, оснащенных долотом;

- отдельные шнеки с коронкой;

- обычные или полые колонны с долотом съемного типа.

Бурение шнеком проводится с использованием следующих инструментов:

- установки для бурения;

- шнеков;

- долота;

- металлических клиньев и скоб;

- молотка;

- лопат.

До начала работ проводится геологическая разведка для правильного выбора места под гидротехническое сооружение. Далее выполняется подготовка строительного участка.

На этом этапе вырывается котлован на расстоянии до 100 см от основного места разработки скважины. Он предназначается для сбрасывания отработанного грунта. Размеры котлована определяются глубиной бурения скважины – 1 куб. м на каждые 10 м глубины.

После завершения подготовительных работ выполняется монтаж буровой установки для бурения скважин. Шнековый бур должен быть установлен на специальные направляющие, которые обеспечат надежную фиксацию оборудования в процессе бурения. Дополнительно монтируются опорные точки для шасси, чтобы избежать подвижности установки при подвижном грунте.

Базой установки является вращательная труба, которая фиксируется при помощи надежных металлических крепежей. Труба используется для монтажа и фиксации шнеков (или шнековых колонн) – буров с наваренными спиралями из листового металла.

Шнек для бурения часто имеет полую конструкцию для удобного сбора срезанного пласта породы. В нижней части конструкции расположено 2- или 3-блочное долото, основным назначением которого является разрушение, перемалывание и подвод породы к транспортеру.

Важно! Если разработка скважин с использованием шнека производится на площадке с мягкими почвами, рабочие лопасти долота должны быть расположены под углом в 30–60 градусов относительно вертикали бурения. Для работы на твердых грунтах с большим содержанием гальки и гравия лопасти устанавливаются под прямым углом в 90 градусов.

После углубления первого бура в грунт выполняется его поднятие и установка на исходную позицию. Это позволит предотвратить возможное налипание породы на рабочем механизме. Далее необходимо укрепить конструкцию, для этого скоба забивается молотком, труба вращения приподнимается для установки и фиксации новой колонны в рабочем положении.

Чтобы правильно пробурить скважину, извлекаемую породу следует откидывать лопатой в готовый котлован. Это обеспечит свободный доступ бурильной установки по всему периметру рабочей площадки.

Качество разработки скважины шнеком зависит от следующих факторов:

- Рабочая мощность двигателя вращательной трубы должна быть больше в 1,5 раза технических возможностей долота.

- Вид долота. В процессе разработки шахты могут использоваться твердосплавные и алмазные элементы. Первый вариант доступен в ценовом отношении, второй – обеспечивает высокую скорость и качество результата.

- Диаметр шнековой колонны. Чем меньше диаметр, тем выше скорость бурения, и наоборот.

- Тип грунта. Рыхлые грунты ускоряют процесс бурения, твердые породы – замедляют. При прохождении гранитной породы нередко случаются аварийные ситуации – поломка долота или разрушение колонны, что приводит к вынужденной остановке рабочего процесса.

Завершающий этап бурения

При достижении требуемой глубины разработка скважины с использованием шнека завершается. На этом этапе проводится правильное извлечение шнека, чтобы избежать его повреждения или потери.

Работа по извлечению шнека проводится с соблюдением следующих пунктов:

- Шнековая колонна поднимается до уровня, когда верхний бурильный инструмент полностью выходит на поверхность, а последующий – возвышается на 15 % над поверхностью.

- Фиксация труб выполняется швеллером с установкой под спираль.

- Металлические скобы извлекаются, после чего демонтируется бур.

- Труба закрепляется на буре скобами.

- Все действия повторяются до полного извлечения долота.

После полного завершения бурения производится установка трубопровода. Труба монтируется к блоку подъема, опускается в шахту, а по мере продвижения к днищу скважины выполняется фиксация следующей трубы. Для соединения труб используется точечная электродуговая сварка, которая обеспечивает высокую герметичность стыков.

Шнековый способ бурения – высокотехнологичный и доступный для организации процесс разработки частных скважин для воды, который сводит к минимуму возможность обрушения конструкции при работе.

Подобное бурение проводится на любых участках вне зависимости от климатических условий. Ключевое преимущество технологии бурения – высокая скорость, доступность и безопасность проведения работ.

gidpovode.ru

Шнек для бурения скважин – Всё о бурении скважин

Шнековое бурение скважин

Бурение скважин шнековым методом применяется в основном для песчаных и гравийно-песчаных грунтов. Оно производится установкой, которая имеет буровую головку, следом за которой идут шнеки, отводящие грунт. У шнекового бурения скважин есть несомненное преимущество по скорости проходки. Кроме этого, одновременно с бурением продавливаются и укладываются стенки скважины, которые удерживают породу и предотвращают ее обрушение. Устанавливаемые стенки скважины могут быть как бетонными, так и стальными. При шнековом бурении скважин отпадает необходимость в промывке скважины во время бурения.

Такой метод бурения используется только для скважин с небольшим дебетом. Обычно шнековое бурение скважин на воду производится в мягком, рыхлом или мерзлом грунтах. При помощи винтового шнека из забоя удаляется выбранная при бурении порода. Шнек – это бурильная труба, вся длина которой обвита стальной лентой. Бурение шнековым методом производится буровыми механизмами, имеющими подвижный вращатель. Шнеки соединяются резьбой или элементами, имеющими фигурное сечение. Ход подачи при бурении шнековым методом от 1,9-15 м.

Полые герметичные шнеки оборудованы реверсивными замками, имеющими различные долота. За счет высококачественной стали замковых соединений, имеющих высокую износоустойчивость, время на бурение значительно сокращается. При этом производительность работ возрастает.

При шнековом бурении скважин на мягких и рыхлых грунтах лопасти долота должны находиться под углом 30-60о по отношению к забою. На плотных грунтах или гравийно-галечных отложениях лопасти долота должны иметь угол 90о по отношению к забою. Установка угла при бурении зависит от твердости пробуриваемого грунта.

Режущие элементы бура охлаждаются за счет разрушаемого грунта. При этом разрушенная порода поднимается по спирали шнека. Объем разрушаемой породы при средней скорости транспортировки должен составлять не более 0,2-0,4 от общего объема пространства. При этом частота вращения бурового инструмента должна быть 150-200 об/мин. Для шнеков, имеющих размер до 100 мм частота вращения не должна превышать 500 об/мин.

При бурении скважин шнековым методом наиболее эффективными считаются шнеки, имеющие центральный канал. Через него подается воздух или вода при помощи гидравлического насоса, что снижает трение при бурении. Обычно шнековое бурение скважин производят на глубину до 50 м. В исключительных случаях бурение шнековым инструментом может производиться до глубины 100-120 м.

При бурении глубоких скважин шнековое бурение обычно комбинируют с некоторыми другими видами.

При производстве шнекового бурения скважин может быть применена технология с использованием обсадных труб или же тампонированием стен скважины бетоном под давлением с поверхности. При данном виде бурения скорость прохождения грунта в сутки может доходить до 30 метров.

В станках для шнекового бурения скважин применяются литые буровые головки, имеющие режущие лопасти и хвостовик. Режущая кромка лопастей обычно должна быть наплавлена твердым сплавом. В случае бурения на особо твердых породах буровая головка должна быть оснащена техническими алмазами.

Глубина шнекового бурения скважины проводится на размер одной штанги, затем станок отключается, штанга должна быть отсоединена от шпинделя, поднята наверх и наращена новой штангой. После этого бурение может быть продолжено.

Единственный недостаток шнекового бурения скважин заключается в том, что пробуренная скважина имеет, как правило, очень маленький дебит .

Шнековое бурение: технология и ее особенности

Шнековое бурение относится к одному из видов вращательного бурения. Сам термин «шнековое» происходит от слова «Schnecke», что в переводе с немецкого означает винт, завиток, улитка.

Особенности выполнения работ

Этот вид бурения существенно отличается от других видов, в частности, в том, что при этой работе выполняется удаление разрушенной породы и ее транспортирование по скважине не потоком очистного агента, а за счет вращения колонны.

Шнековое бурение очень широко распространено, является универсальным способом, используемым для проходки скважин небольшой глубины в мягких или рыхлых породах. Этот способ удобен для выполнения работ в галечных породах. Он также широко распространен в сейсморазведке, разработке взрывных скважин, при инженерных исследованиях гидрогеологической направленности, геологических съемках, поиске полезных ископаемых.

Шнеки буровые в процессе работы разрыхляют и дробят породу, а затем перемещают полученный продукт к устью скважины на специальном шнековом транспортере. Технология работы включает три главных момента. Это: процесс охлаждения инструмента, задействованного в разрушении породы, транспортировка на поверхность продукта разрушения и укрепление стен полученной скважины поднимаемыми породами.

Шнековое бурение выполняется буровым инструментом. Существует три вида технологического инструмента. Буровая техника – это колонна обычных шнеков с долотом, магазинный шнек с коронкой, колонны обычные и полые со съемным долотом и съемным керноприемником.

Шнековое бурение выполняется буровым инструментом. Существует три вида технологического инструмента. Буровая техника – это колонна обычных шнеков с долотом, магазинный шнек с коронкой, колонны обычные и полые со съемным долотом и съемным керноприемником.

Широко применяют для работы с рыхлыми породами двух- или трехлопастное долото, имеющее плоские или спиральные лезвия. В тех случаях, когда шнековое бурение выполняется для работы с породами средней твердости, требуется более высокая износостойкость, поэтому используют долото округленного профиля, насыщенное твердыми сплавами.

При проведении работ используются высокотехнологические специальные установки. Скорость бурения огромна, поэтому требования к установкам – мобильность и высокая транспортабельность. Установки изготавливают переносными или же самоходными.

Главная положительная особенность шнекового бурения — непроизвольное самозакрепление стен скважины разрушенной породой при ее подъеме по шнекам, так как она как бы «втирается» и создает эффект своеобразного оштукатуривания.

Отметим, что процесс этот — высокотехнологичный, но при этом достаточно простой в организационном плане способ ведения подземных выработок, при котором до минимума сводится риск обрушения при работе. Шнековое бурение можно осуществлять практически всегда, независимо от времени года. Деформация поверхности при этом незначительна, что очень важно при работах под железными и автомобильными дорогами, постройками и хозяйственными сооружениями.

Отметим, что процесс этот — высокотехнологичный, но при этом достаточно простой в организационном плане способ ведения подземных выработок, при котором до минимума сводится риск обрушения при работе. Шнековое бурение можно осуществлять практически всегда, независимо от времени года. Деформация поверхности при этом незначительна, что очень важно при работах под железными и автомобильными дорогами, постройками и хозяйственными сооружениями.

Заметное преимущество работы — достаточно высокая скорость, простота и небольшой ущерб инфраструктуре и окружающей среде.

Специалисты всего мира отмечают постоянный интерес к данному способу бурения и прогнозируют хорошие перспективы его развития.

Как выглядеть моложе: лучшие стрижки для тех, кому за 30, 40, 50, 60 Девушки в 20 лет не волнуются о форме и длине прически. Кажется, молодость создана для экспериментов над внешностью и дерзких локонов. Однако уже посл.

Никогда не делайте этого в церкви! Если вы не уверены относительно того, правильно ведете себя в церкви или нет, то, вероятно, поступаете все же не так, как положено. Вот список ужасных.

Что форма носа может сказать о вашей личности? Многие эксперты считают, что, посмотрев на нос, можно многое сказать о личности человека. Поэтому при первой встрече обратите внимание на нос незнаком.

Непростительные ошибки в фильмах, которых вы, вероятно, никогда не замечали Наверное, найдется очень мало людей, которые бы не любили смотреть фильмы. Однако даже в лучшем кино встречаются ошибки, которые могут заметить зрител.

9 знаменитых женщин, которые влюблялись в женщин Проявление интереса не к противоположному полу не является чем-то необычным. Вы вряд ли сможете удивить или потрясти кого-то, если признаетесь в том.

Почему некоторые дети рождаются с «поцелуем ангела»? Ангелы, как всем нам известно, относятся доброжелательно к людям и их здоровью. Если у вашего ребенка есть так называемый поцелуй ангела, то вам нечег.

Шнековый способ бурения скважин: особенности, преимущества, поэтапное выполнение работ

Для разработки скважин в грунтах с высоким содержанием песка и гравия успешно применяется шнековое бурение. Оно выполняется специальной бурильной установкой, оснащенной головкой и шнеками для отвода грунта.

Подобная технология широко востребована благодаря своей простоте и доступности.

Особенности бурения шнеком

Технология бурения скважины для питьевой воды с использованием бурового шнека не предусматривает переработку почвенного слоя, отделенного от забоя. Кроме того, шнековое бурение скважин исключает необходимость промывания шахты в процессе разрушения и удаления отработанного грунта.

Буровая установка выполняет разрыхление и дробление породы, с перемещением в устье скважины при помощи шнекового транспортера. Технология разработки гидротехнических сооружений включает в себя три основных этапа:

- охлаждение рабочего оборудования для разрушения грунта;

- поднятие отработанной породы на поверхность;

- укрепление внутренних стенок шахты путем уплотнения грунта.

Подобные технологии успешно используются для обустройства неглубоких скважин в мягких грунтах. Они также получили распространение в сейсмологической разведке, разработке скважин взрывного типа, при проведении гидрогеологических изысканий и геологических съемок.

Преимущества и недостатки бурения

Бурение шнеком имеет ряд отличительных преимуществ, к которым можно отнести:

- высокую скорость прохождения мягких пород;

- быстрое извлечение отработанного грунта без поднятия винтового оборудования;

- беспрерывную транспортировку грунта на поверхность;

- отсутствие проведения дополнительной промывки шахты.

Шнековый способ разработки не лишен существенных недостатков:

- применим исключительно для скважин небольшой глубины;

- вращательные движения шнекового оборудования проводятся только под давлением.

Для продления срока службы долота дополнительно его укрепляют при помощи твердосплавных резцов. Диаметр долота должен превышать диаметр шнека на 21 мм. Это обеспечит свободное вращение установки в процессе проходки рыхлого грунта.

Принцип работы шнековой установки

Чтобы понять принцип работы оборудования, следует знать, что такое шнековая бурильная установка. Она может представлять собой:

- колонну шнеков, оснащенных долотом;

- отдельные шнеки с коронкой;

- обычные или полые колонны с долотом съемного типа.

Бурение шнеком проводится с использованием следующих инструментов:

- установки для бурения;

- шнеков;

- долота;

- металлических клиньев и скоб;

- молотка;

- лопат.

До начала работ проводится геологическая разведка для правильного выбора места под гидротехническое сооружение. Далее выполняется подготовка строительного участка.

На этом этапе вырывается котлован на расстоянии до 100 см от основного места разработки скважины. Он предназначается для сбрасывания отработанного грунта. Размеры котлована определяются глубиной бурения скважины – 1 куб. м на каждые 10 м глубины.

После завершения подготовительных работ выполняется монтаж буровой установки для бурения скважин. Шнековый бур должен быть установлен на специальные направляющие, которые обеспечат надежную фиксацию оборудования в процессе бурения. Дополнительно монтируются опорные точки для шасси, чтобы избежать подвижности установки при подвижном грунте.

Базой установки является вращательная труба, которая фиксируется при помощи надежных металлических крепежей. Труба используется для монтажа и фиксации шнеков (или шнековых колонн) – буров с наваренными спиралями из листового металла.

Шнек для бурения часто имеет полую конструкцию для удобного сбора срезанного пласта породы. В нижней части конструкции расположено 2- или 3-блочное долото, основным назначением которого является разрушение, перемалывание и подвод породы к транспортеру.

Важно! Если разработка скважин с использованием шнека производится на площадке с мягкими почвами, рабочие лопасти долота должны быть расположены под углом в 30–60 градусов относительно вертикали бурения. Для работы на твердых грунтах с большим содержанием гальки и гравия лопасти устанавливаются под прямым углом в 90 градусов.

После углубления первого бура в грунт выполняется его поднятие и установка на исходную позицию. Это позволит предотвратить возможное налипание породы на рабочем механизме. Далее необходимо укрепить конструкцию, для этого скоба забивается молотком, труба вращения приподнимается для установки и фиксации новой колонны в рабочем положении.

Чтобы правильно пробурить скважину, извлекаемую породу следует откидывать лопатой в готовый котлован. Это обеспечит свободный доступ бурильной установки по всему периметру рабочей площадки.

Качество разработки скважины шнеком зависит от следующих факторов:

- Рабочая мощность двигателя вращательной трубы должна быть больше в 1,5 раза технических возможностей долота.

- Вид долота. В процессе разработки шахты могут использоваться твердосплавные и алмазные элементы. Первый вариант доступен в ценовом отношении, второй – обеспечивает высокую скорость и качество результата.

- Диаметр шнековой колонны. Чем меньше диаметр, тем выше скорость бурения, и наоборот.

- Тип грунта. Рыхлые грунты ускоряют процесс бурения, твердые породы – замедляют. При прохождении гранитной породы нередко случаются аварийные ситуации – поломка долота или разрушение колонны, что приводит к вынужденной остановке рабочего процесса.

Завершающий этап бурения

При достижении требуемой глубины разработка скважины с использованием шнека завершается. На этом этапе проводится правильное извлечение шнека, чтобы избежать его повреждения или потери.

Работа по извлечению шнека проводится с соблюдением следующих пунктов:

- Шнековая колонна поднимается до уровня, когда верхний бурильный инструмент полностью выходит на поверхность, а последующий – возвышается на 15 % над поверхностью.

- Фиксация труб выполняется швеллером с установкой под спираль.

- Металлические скобы извлекаются, после чего демонтируется бур.

- Труба закрепляется на буре скобами.

- Все действия повторяются до полного извлечения долота.

После полного завершения бурения производится установка трубопровода. Труба монтируется к блоку подъема, опускается в шахту, а по мере продвижения к днищу скважины выполняется фиксация следующей трубы. Для соединения труб используется точечная электродуговая сварка, которая обеспечивает высокую герметичность стыков.

Шнековый способ бурения – высокотехнологичный и доступный для организации процесс разработки частных скважин для воды, который сводит к минимуму возможность обрушения конструкции при работе.

Подобное бурение проводится на любых участках вне зависимости от климатических условий. Ключевое преимущество технологии бурения – высокая скорость, доступность и безопасность проведения работ.

(Пока оценок нет)

Источники: http://aquagroup.ru/articles/shnekovoe-burenie-skvazhin.html, http://fb.ru/article/62296/shnekovoe-burenie-tehnologiya-i-ee-osobennosti, http://gidpovode.ru/skvazhina/shnekovoe-burenie.html

rusbyr.ru

Шнековое бурение – описание технологии, обзор оборудования и особенности шнекового бурения, полезная информация от компании «ПК Анкер Гео»

Шнековое бурение — самый простой и рациональный способ получить скважину глубиной до 80 метров в почве низкой степени твёрдости. Чернозём, глина, торф, песок — все эти рыхлые породы отлично поддаются проходке шнековым способом. Главное, чтобы на пути породоразрушающего инструмента не попались вкрапления камней или крупные обломки горных пород, так как их транспортировка на поверхность будет затруднена.

Шнековое бурение — самый простой и рациональный способ получить скважину глубиной до 80 метров в почве низкой степени твёрдости. Чернозём, глина, торф, песок — все эти рыхлые породы отлично поддаются проходке шнековым способом. Главное, чтобы на пути породоразрушающего инструмента не попались вкрапления камней или крупные обломки горных пород, так как их транспортировка на поверхность будет затруднена.

Диаметр скважины, получаемой при помощи шнекового бурового оборудования, может достигать 80 см. Неоспоримым преимуществом такого способа бурения является высокая скорость проходки. Тому есть две причины. Во-первых, коронка буровая почти не изнашивается, так как встречает очень незначительное сопротивление со стороны разрушаемой породы. Во-вторых, коронке не приходится повторно дробить и перемалывать уже отделённый от забоя грунт. Как только порода скалывается породоразрушающим буровым инструментом, она тут же попадает на вращающийся с высокой скоростью шнек. За счёт возникающей в процессе вращения центробежной силы, разрушенная порода прибивается к стенкам скважины и быстро доставляется шнеком на поверхность. Оставшаяся часть породы вминается в стенки ребордой шнека, освобождая забой и снимая нагрузку с силового агрегата буровой установки.

Как видим, забой скважины непрерывно очищается от остатков разбуренного грунта, что гарантирует достаточно высокую скорость бурения вплоть до пород IV категории по шкале буримости. Наивысшая скорость работы бурового оборудования достигается при обустройстве скважин в слабо цементированных залежах щебня и гальки. Такой грунт практически не требует дробления и измельчения: он сразу же выносится на поверхность. Если говорить о наиболее труднопроходимых грунтах, то наибольшую сложность для шнекового бурения представляет, как ни странно, глина. Коронка или долото буровое без особого труда вгрызаются в эту вязкую субстанцию, но как только она попадает на шнек, сразу же начинаются проблемы. Из-за своей вязкой консистенции она быстро забивает шнековый транспортёр, налипая на его стенки. Таким образом, выбуренная порода транспортируется на поверхность очень медленно, существенно снижая скорость проходки.

Высокая механическая скорость — основное, но не единственное преимущество проходки шнековым способом. Ещё одна особенность заключается в экономии ресурса эксплуатируемого бурового оборудования и в отсутствии необходимости дополнительно его охлаждать. Причиной тому — рыхлость разбуриваемой породы. За счёт этой рыхлости площадь контакта породы с поверхностью бурового инструмента повышается, и он охлаждается от самого грунта. Таким образом, чем глубже бурильная колонна проникает в грунт, тем лучше она рассеивает возникающее в процессе работы тепло.

Буровой инструмент

Оборудование для бурения шнековым способом включает в себя шнековую колонну и породоразрушающий инструмент (как правило, лопастное долото). В зависимости от типа грунта, колонна может включать в себя несколько утяжелённых шнеков и комплектоваться колонковым долотом.

Оборудование для бурения шнековым способом включает в себя шнековую колонну и породоразрушающий инструмент (как правило, лопастное долото). В зависимости от типа грунта, колонна может включать в себя несколько утяжелённых шнеков и комплектоваться колонковым долотом.

Типы буровых долот

В шнековом бурении используется несколько разновидностей долот. Рассмотрим два наиболее распространённых типа.

Долото буровое трёхлопастное (ДБШ)

Долото оснащено тремя зазубренными лопастями, немного отклонёнными относительно оси. Их боковые поверхности обычно усиливаются восьмигранниками, а зубья — наваренными пластинами из твёрдого сплава ВК-8. В некоторых моделях одна из лопастей может сливаться с лопастью транспортного шнека.

Долото буровое двухлопастное (ДРШ)

Данный тип долот был сконструирован в СКВ ВПО «Союзгеотехник» ещё во времена Советского Союза. Разработка оказалась настолько удачной, что по сей день применяется для проходки пород со II по V категорию буримости. Изделие представляет собой цельнолитой корпус с двумя лопастями. Угол атаки лопастей относительно корпуса составляет 15°. Одна лопасть считается рабочей, другая — калибрующей. Они смещены одна относительно другой на 4-5 мм. Все режущие элементы долота армированы твёрдыми сплавами.

Шнек

Шнековый транспортёр представляет собой трубу с резьбовыми или безрезьбовыми соединениями на концах. К наружной стенке трубы приварена спиралевидная лента из стали толщиной 4-6 мм. Шаг спирали зависит от типа транспортируемой породы и варьируется от 0,5 до одного диаметра шнека.

Шнековый транспортёр представляет собой трубу с резьбовыми или безрезьбовыми соединениями на концах. К наружной стенке трубы приварена спиралевидная лента из стали толщиной 4-6 мм. Шаг спирали зависит от типа транспортируемой породы и варьируется от 0,5 до одного диаметра шнека.

Шнековый транспортёр используют, когда необходимо доставить на поверхность керн для лабораторных исследований, не нарушая при этом его структуру. Устройство такого транспортёра несколько отличается: в трубе имеется большое проходное отверстие, а шнек полый. При бурении керн поступает в специальную гильзу, которая извлекается после свинчивания буровой коронки.

Особенности шнекового бурения

Шнековое бурение может осуществляться как стандартной, так и мини буровой установкой. Главное, чтобы её двигатель мог обеспечить достаточной частотой вращения шнековую колонну. Она находится в диапазоне от 100 до 200 оборотов в минуту. При превышении данного параметра начинается вибрация, а при занижении оборотов транспортировка породы на поверхность сильно ухудшается.

В большинстве случаев работа ведётся без нагрузки на породоразрушающий инструмент. Из-за рыхлости грунта долото буровое способно внедряться в породу под весом буровой колонны.

www.anker-pk.ru

Технология шнекового бурения скважин

Шнековое бурение скважин – эффективный способ, не требующий привлечения высокотехнологичного оборудования. Данный метод преимущественно используется для грунтов песчаного или гравийно-песчаного типа. Принцип работы бурильного оборудования заключается в разрушении режущим инструментом породы и доставка ее на поверхности при помощи винта шнека. При этом для повышения эффективности процесса бурения промывка скважины не осуществляется. Данный метод не применяется на территории, где находятся грунты высокой твердости.

Технология бурения

Что такое Скважина

Для бурения скважин шнековым способом происходит постоянное вращение рабочего инструмента с лопастями. Это обеспечивает бесперебойную подачу отработанной породы на поверхность, что очень удобно. Шнеки, осуществляющие все предвиденные технологией операции, состоят из центральной трубы, которую также называют буровой штангой. По ее поверхности по всей длине под определенным углом размещается стальная полоса. Именно она транспортирует разрушению почву на поверхность.

В конструкции шнека присутствует острый наконечник, который осуществляет врезку в грунт. Чаще всего его делают съемным. Это позволяет менять наконечник, зависимо от типа обрабатываемого грунта. При шнековом бурения чаще всего применяются следующие типы наконечников:

- долото, оснащено трема лопастями;

- лопастный бур;

- долото с двумя лопастями.

Во время бурения скважин на воду одновременно происходит формирование и укрепление ее стенок. Для этого может использоваться бетон или металл. Также следует не забывать, что данный метод редко применяется для производства глубоких скважин. Но при необходимости длина проходки может достигать 50 м. Поэтому шнек для бурения оснащается дополнительными секциями.

При шнековом бурении обязательно нужно сразу укреплять скважину

Особенности технологии

Шнековый метод бурения эффективен в сыпучих и рыхлых грунтах. При этом он категорически не подходит для работы в глинистых пластичных грунтах. В последнем случае порода будет прилипать к лопастям, и ее удаление из глубины на поверхность станет невозможной. При использовании метода достигается отличная скорость передвижения бура – до 100-200 м за сутки.

При эксплуатации бурильного оборудования необходимо внимательно выбирать шаг между витками стальной ленты. Он должен рассчитываться таким образом, чтобы отработанный грунт занимал менее половины межвиткового пространства. Лучший вариант – выработка занимает 30% объема.

Также во время работы шнековый бур имеет способность нагреваться. Поэтому при изготовлении оборудования необходимо учитывать соотношение между диаметром инструмента его скоростью вращения:

- при диаметре до 200 мм допустимая скорость вращения составляет 100-150 об./мин.;

- при диаметре до 100 мм оптимальная скорость вращения – 500 об./мин.

Шнековый бур, изготовленный своими руками

Снижение температуры оснастки будет происходить при передвижении разрушенной породы по лопастям. Некоторые модели оснащены водяным охлаждением. В данном случае шнек выполняют в виде полой трубы. Для охлаждения внутрь инструмента подается вода, которая предотвращает перегрев.

Достоинства и недостатки метода

Технология шнекового бурения скважин имеет множество преимуществ:

- обеспечивается высокая скорость бурения без дополнительного перемалывания отработанной породы;

- очищение углубления в грунте осуществляется непрерывно;

- обеспечивает глубину бурения от 1,5 до 70 м;

- простота технологии;

- отсутствие необходимости привлечения высокотехнологичной техники и оборудования;

- не нужно осуществлять подачу бурильной жидкости, что упрощает процесс работы;

- при необходимости скважина может размещаться под небольшим углом;

- широкий спектр применения в различных отраслях – для бурения питьевых скважин, для формирования свайных фундаментов;

- возможность осуществления геологической разведки территории.

Машины для бурения

Шнековое бурение скважин не лишено недостатков. Данный метод невозможно использовать в глинистых грунтах или при наличии почвы с большой плотностью. При попадании режущего инструмента на камень (даже небольшой по размеру) работу можно прекращать. Дальнейшее передвижение становится невозможным. Также при углублении шнека на значительную глубину необходимо приложить немало усилий.

Применение ручных установок

Оборудование ручного типа обладает множественными достоинствами – компактность, мобильность, возможность эксплуатации в ограниченной по площади территории (например, в подвальном помещении). Для облегчения проведения всего комплекса работ аппарат может оснащаться электрическим приводом.

Средний вес таких установок составляет 50-70 кг. При этом максимально данное оборудование может весить 200 кг. Ручные установки способны пробурить питьевую скважину или отверстие для свайного фундамента.

Легкое самоходное оборудование

Легкое самоходное оборудование является более мощным. Его устанавливают на базе грузового автомобиля, что позволяет осуществить транспортировку на любое расстояние. При этом их шасси может использоваться в качестве платформы, из которой будет осуществляться бурение.

К другим особенностям легких самоходных установок относят:

- высокая производительность;

- оборудование относят к промышленному типу;

- мобильность;

- максимальный вес оборудования достигает 1000 кг.

Буровое оборудование ЛБУ

Модель ЛБУ 50 устанавливается на шасси многих грузовых автомобилей – ЗИЛ, УРАЛ, КамАЗ. Данное оборудование характеризуется высокой скоростью, универсальностью и надежностью.

С помощью самоходной установки ЛБУ 50 можно пробурить скважину диаметром до 850 мм и глубиной до 200 м. При этом шнеки применяются только до уровня 50 м. Глубже используются альтернативные способы бурения – ударно-канатный, с промывкой или продувкой.

Этапы проведения работ

Шнековый способ бурения применяется для формирования скважин вертикального или горизонтального направления. В последнем случае присутствуют следующие этапы работ:

- Осуществляется подготовка оборудования, его установка на специальную устойчивую платформу.

- Роют котлован для удаления сыпучих и неуплотненных грунтов.

- При помощи лазерных измерительных устройств определяют направление бурения.

- Происходит установка всего необходимого оборудования, обсадной трубы.

- Углубление бура происходит до упора, пока не будет достигнута максимальная глубина.

- Рабочий инструмент извлекают на поверхность.

- К буру подсоединяют новую секцию, что позволяет достигнуть необходимой глубины.

Вертикальное бурение происходит также, но данный метод не требует применения обсадной трубы.

Видео по теме: Первое в жизни бурение скважины обломал шнек 16 метров глины

promzn.ru

Шнековое бурение: технология и ее особенности

Шнековое бурение относится к одному из видов вращательного бурения. Сам термин «шнековое» происходит от слова «Schnecke», что в переводе с немецкого означает винт, завиток, улитка.

Особенности выполнения работ

Этот вид бурения существенно отличается от других видов, в частности, в том, что при этой работе выполняется удаление разрушенной породы и ее транспортирование по скважине не потоком очистного агента, а за счет вращения колонны.

Шнековое бурение очень широко распространено, является универсальным способом, используемым для проходки скважин небольшой глубины в мягких или рыхлых породах. Этот способ удобен для выполнения работ в галечных породах. Он также широко распространен в сейсморазведке, разработке взрывных скважин, при инженерных исследованиях гидрогеологической направленности, геологических съемках, поиске полезных ископаемых.

Технология бурения

Шнеки буровые в процессе работы разрыхляют и дробят породу, а затем перемещают полученный продукт к устью скважины на специальном шнековом транспортере. Технология работы включает три главных момента. Это: процесс охлаждения инструмента, задействованного в разрушении породы, транспортировка на поверхность продукта разрушения и укрепление стен полученной скважины поднимаемыми породами.

Шнековое бурение выполняется буровым инструментом. Существует три вида технологического инструмента. Буровая техника – это колонна обычных шнеков с долотом, магазинный шнек с коронкой, колонны обычные и полые со съемным долотом и съемным керноприемником.

Шнековое бурение выполняется буровым инструментом. Существует три вида технологического инструмента. Буровая техника – это колонна обычных шнеков с долотом, магазинный шнек с коронкой, колонны обычные и полые со съемным долотом и съемным керноприемником.

Широко применяют для работы с рыхлыми породами двух- или трехлопастное долото, имеющее плоские или спиральные лезвия. В тех случаях, когда шнековое бурение выполняется для работы с породами средней твердости, требуется более высокая износостойкость, поэтому используют долото округленного профиля, насыщенное твердыми сплавами.

При проведении работ используются высокотехнологические специальные установки. Скорость бурения огромна, поэтому требования к установкам – мобильность и высокая транспортабельность. Установки изготавливают переносными или же самоходными.

Главная положительная особенность шнекового бурения – непроизвольное самозакрепление стен скважины разрушенной породой при ее подъеме по шнекам, так как она как бы “втирается” и создает эффект своеобразного оштукатуривания.

Отметим, что процесс этот – высокотехнологичный, но при этом достаточно простой в организационном плане способ ведения подземных выработок, при котором до минимума сводится риск обрушения при работе. Шнековое бурение можно осуществлять практически всегда, независимо от времени года. Деформация поверхности при этом незначительна, что очень важно при работах под железными и автомобильными дорогами, постройками и хозяйственными сооружениями.

Отметим, что процесс этот – высокотехнологичный, но при этом достаточно простой в организационном плане способ ведения подземных выработок, при котором до минимума сводится риск обрушения при работе. Шнековое бурение можно осуществлять практически всегда, независимо от времени года. Деформация поверхности при этом незначительна, что очень важно при работах под железными и автомобильными дорогами, постройками и хозяйственными сооружениями.

Заметное преимущество работы – достаточно высокая скорость, простота и небольшой ущерб инфраструктуре и окружающей среде.

Специалисты всего мира отмечают постоянный интерес к данному способу бурения и прогнозируют хорошие перспективы его развития.

fb.ru

Шнековый способ бурения. Плюсы и минусы технологии

Считается, что шнековое бурение является самым дешевым и простым методом бурения скважин.И действительно, бурение шнековым методом отличается высокой скоростью проходки (до 100-300 м за смену).

Если совсем просто объяснять принцип работы шнекового бурения, можно вспомнить ледовый бур, которым зимой пользуются рыбаки для того чтобы сделать лунку. Ледовый бур устанавливается вертикально и за счет вращения и нажима врезается в лёд.

Если же говорить о технологии, то при бурении скважины в теории не сильно сложнее.

Где применяется шнековое бурение

Шнековое бурение применяется в основном при бурении песчаных и песчано-гравийных грунтов, а также пород средней твердости для взрывных скважин, инженерных и гидрогеологических исследований, геологической съемке, разведки полезных ископаемых, картировании и т.п. популярно при бурении скважин на воду.

Глубина скважины, обычно до 50 метров, но в зависимости от грунтов может составлять до 100-120 метров. Диаметр бурения шнековым способом, обычно от 60 мм до 600-800 мм. В некоторых случаях используются шнеки диаметром 1500 мм и более.

Технология шнекового бурения

Шнековое бурение является одним из методов вращательного бурения и осуществляется установкой которая имеет буровую головку, а следом идут шнеки, с помощью которых на поверхность транспортируется разрушенная порода (шлам).

Разрушение породы происходит за счет вращения буровой головки, под которой понимается лопастное долото или бур. Инструмент разнообразный и подбирается исходя из свойств породы.

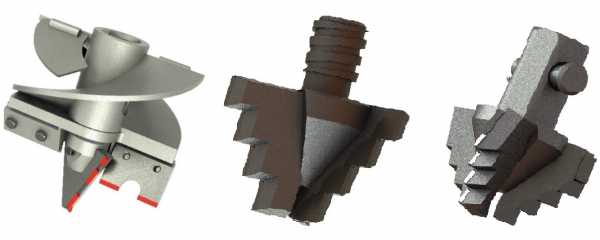

Слева направо: Лопастной бур; Долото двухлопастное; Долото трехлопастное.

Слева направо: Лопастной бур; Долото двухлопастное; Долото трехлопастное.Буровая головка и шнек могут быть раздельными или одним целым, последнее называют шнекобуром.

Затем шлам по спирали (реборде) шнека транспортируется на поверхность.

Шнековое бурение

Шнековое бурениеПричем, шнек выбирается исходя из того, что межвитковое пространство должно быть занято транспортируемой породой на 0,2-0,4 объема. Это необходимо учитывать потому что в таком случае происходит нормальное охлаждение шнека за счет быстрого заглубления и постоянного потока породы разной температуры. Нагрев же происходит из-за быстрого вращения и трения о стенки скважины.

Буровые шнеки диаметром до 100 мм имеют частоту вращения в среднем 200-500 об./мин., при диаметре 150-200 мм – в среднем 100-200 об./мин.

Реборда шнека служит только для транспортировки разрушенного грунта, а значит разрушающий инструмент (долото или бур) должен быть большего диаметра.

Плюсы

- Непрерывный процесс подъема грунта на поверхность;

- Шнековая колонна не требует подъема во время бурения;

- Высокая скорость углубления (До 100-300 метров за смену).

Минусы

- Необходимо быстрое вращение большой и тяжелой шнековой колонны, следовательно, буровая установка должна быть мощной;

- Относительно небольшая глубина бурения, обычно до 50 метров;

- При попадании на валун дальнейшая проходка может стать проблемой, скорее всего бурить придётся рядом;

- Бурение в породах высокой твердости невозможно;

- В липких и вязких грунтах возможно налипание.

burenieinfo.ru

Добавить комментарий