Блок кпг – Выполнение комплексных инженерных изысканий для проектирования объектов: «Блок КПГ Лонг-Юганское ЛПУ МГ»; «Блок КПГ Пунгинское ЛПУМГ»; «Блок КПГ Сосьвинское ЛПУМГ»; «Блок КПГ Уральское ЛПУМГ»; «Блок КПГ КС Ныдинская»; «Блок КПГ Ямбургское ЛПУМГ» (Закупка у СМСП). 18/1.5/0030766/ТГЮгорск ОКПД2 41.10.10.000

Словарь терминов — Автометан

информация взята из Википедии.

Автомобильная газонаполнительная компрессорная станция (АГНКС) осуществляет заправку автомобилей и других транспортных средств, двигатели которых переделаны или изначально рассчитаны на работу на сжатом (компримированном) природном газе и имеют соответствующую систему.

Природный газ поступает на АГНКС по газопроводам. На станции газ осушается и закачивается в аккумуляторы газа под давлением 20 МПа (200 атм) и в таком виде закачивается в баллонытранспортных средств.

Состав АГНКС

АГНКС включает следующие блоки:

— Блок подключения (блок входных кранов) — обеспечивает подачу из газопровода и его учёт.

— Блок предварительной очистки газа — обеспечивает подготовку параметров газа до уровня, требующего применяемой технологией сжатия.

— Блок компримирования (компрессорный блок) — осущесвтляет повышение давления газа из газопровода до требуемых 250 атм.

— Блок подготовки КПГ — доводит параметры сжатого газа до качества по ГОСТ 27577.

— Блок редуцирования — снижает давление газа до 200 атм.

— Газозаправочные колонки — осуществляет заправку автотранспортного средства и учитывает количество газа, отпущенного потребителю.

Компримированный природный газ (КПГ, сжатый природный газ, англ. Compressed natural gas CNG) — сжатый природный газ, используемый в качестве моторного топлива вместо бензина, дизельного топлива и пропана. Он дешевле традиционного топлива, а вызываемый продуктами его сгорания парниковый эффектменьше по сравнению с обычными видами топлива, поэтому он безопаснее для окружающей среды. Компримированный природный газ производят путем сжатия (компримирования) природного газа в компрессорных установках. Хранение и транспортировка компримированного природного газа происходит в специальных накопителях газа под давлением 200—220 бар. Также используется добавление к компримированному природному газу биогаза, что позволяет снизить выбросы углерода в атмосферу.

Метан не токсичен, поэтому общая токсичность КПГ ниже, чем у СУГ

Стоимость природного газа, и следовательно КПГ заведомо меньше, чем любого жидкого нефтяного топлива

Низкая температура кипения гарантирует полное испарение природного газа при самых низких температурах окружающего воздуха

Природный газ сгорает практически полностью и не оставляет копоти, ухудшающей экологию и снижающей КПД, отводимые дымовые газы не имеют примесей серы и не разрушают металл дымовой трубы за счет изначально низкого содержания серы в природном газе

Ещё одной особенностью сжатого природного газа является то, что котлы, работающие на природном газе, имеют больший КПД — до 94 %, не требуют расхода топлива на предварительный его подогрев зимой (как мазутные и пропан-бутановые).

В настоящее время автомобили, использующие компримированный природный газ, получают все большее распространение в России. Большинство из этих автомобилей би-топливные — баллон, использующийся под компримированный природный газ устанавливается в багажнике — для легковых автомобилей, и в кузове или на раме, для грузовых автомобилей. Ранее КПГ использовался только на грузовых автомобилях.

Передвижные автомобильные газовые заправочные

(ПАГЗ) предназначены для транспортировки сжатого природного газа и заправки им автомобилей, использующих природный газ как моторное топливо, бескомпрессорным способом на специально оборудованных площадках, а также для газификации населенных пунктов и отдельных предприятий. Заправщики оснащаются высокопроизводительными компрессорными установками, а так же приборами учёта расхода газа.carmethane.ru

Блок входных кранов

АГНКС АГЗС АГНКС в Санкт – Петербурге. АГНКС метан цена в соответствии качеству оборудования и производимых работ

Блок входных кранов АГНКС – предназначен, для регулировки давления перед его выдачей в блок компрессора. В составе БВК система, служащая для авто выключения и сброса газа, в случае аварийных или нештатных ситуаций. Блок входных кранов АГНКС, так же имеет систему контроля за высотой уровня входящего давления.

Автомобильные газонаполнительные компрессорные станции АГНКС 2 и АГНКС 8, предназначены для заправки автомобилей и различных промышленных транспортных средств, с модернизированным или изначально оборудованным для работы на сжатом газе двигателем. Для работы на сжатом газе автомобильное средство, должно быть оборудовано специальной системой, для бесперебойной и безопасной эксплуатации на данном виде топлива. В АГНКС 2 и АГНКС 8, природный газ поступает потребителю по специальным газопроводам. Станция, осушает газ и производит его закачку в аккумуляторы под высоким давлением. В последующей стадии, газ выводиться в баллоны автомобилей.

АГНКС 2 и АГНКС 8, оборудованы блоками:

- Подключение (блок входных кранов АГНКС) в котором производиться выдача газа из провода и последующая его учетность.

- Очистка – блок, подготавливающий газ по определенным параметрам, согласно применяемым технологиям сжатия.

- Компрессор – блок, осуществляющий увеличение давления газа, до необходимых норм.

- Подготовительный, приводит параметры до соответствия с государственными стандартами качества.

- Аккумулятор – до начала работы компрессора, копит уровень КПГ.

- Редукционный

- Газозаправочные колонки – для заправки транспортных средств необходимым количество газа.

АГНКС метан цена на газовое топливо существенно ниже, чем на жидкий вид топлива. При этом метан, характеризуется гораздо меньшим объемом выхлопного газа. Данный фактор положительно влияет на окружающую среду, при этом помогает увеличить срок эксплуатации двигателя автомобиля. АГНКС метан цена, на оборудование станции оправдывает себя экономичностью природного газа, как источника энергии.

Компания Barrens, является одним из ведущих экспертов в сферах АГНС, АГЗС, АГНКС. Для получения необходимой консультации или для покупки надежного и качественного оборудования, смело обращайтесь в нашу компанию!

barrens.ru

Аккумулятор газа контейнерный

Аккумулятор газа контейнерный.

Назначение: аккумулятор газа контейнерный( или кассетные газовые хранилища КГХ) АГК 5200/20′ предназначен для безопасной транспортировки, хранения и подачи в сеть потребителя компримированного природного газа (КПГ), попутного нефтяного газа или других технических газов под давлением 25 МПа (250 бар) при рабочих температурах от-45°С до +65°С.

Потребители: объекты автономного газоснабжения: навигационные пункты; морские и речные суда; рекреационные объекты (дома отдыха, профилактории, лагеря, отели, кемпинги), тепличные хозяйства и удаленные точки сферы обслуживания в «Зеленых зонах»; «Экологичные» ж/д транспорт и ДЭПО, вспомогательные передвижные и стационарные газозаправочные станции.

Установка и транспортировка: блок – контейнер может устанавливаться без специального фундамента на подготовленную ровную поверхность.

Дополнительно, АГК для транспортировки могут устанавливаться на передвижные платформы или на салазки (для транспортировки по льду), а так же иметь комплект роликов для аппарельного поднятия или спуска на суда. АГК конструктивно адаптированы к транспортировке всеми основными видами транспорта (водный, ж/д, авто) не только по СНГ, но и согласно международных ISO 668:1988 и ADR 2013. Возможна установка АГК в два ряда друг на друга с формированием больших аккумуляторов – источников газа для потребления промышленных зон или муниципальных областей.

Количество блоков АГК, их конструктивное и климатическое исполнение могут быть изменены по Техническому заданию (ТЗ) непосредственного заказчика или потребителя.

Опции: все необходимые элементы безопасности, автоматизации, управления, контроля и учета, а так же теплопункты (для обеспечения подачи тепло и электроэнергии, подогрева воды), системы турбозаполнения и газораспределения.

Приложение 4f положения касающиеся официального утверждения заправочного блока (узла) кпг

Приложение 4F

Положения, касающиеся официального утверждения заправочного блока (узла) КПГ

1. Цель настоящего приложения состоит в определении положений, касающихся официального утверждения заправочного блока КПГ.

2. Заправочный блок КПГ

2.1 Заправочный блок КПГ должен отвечать требованиям, предусмотренным в пункте 3, и иметь размеры, указанные в пункте 4.

2.2 Считается, что заправочные блоки КПГ, сконструированные в соответствии со стандартом ISO 14469-1, первое издание 2004-11-011, или ISO 14469-2:20072 и отвечающие всем предусмотренным в этом стандарте требованиям, соответствуют предписаниям пунктов 3 и 4 настоящего приложения.

3. Порядок испытания заправочного блока КПГ

3.1 Заправочный блок КПГ должен отвечать требованиям класса 0 и испытываться в соответствии с процедурой, указанной в приложении 5, с учетом нижеследующих конкретных предписаний.

3.2 Материал, из которого изготавливается заправочный блок КПГ и который вступает в контакт с КПГ во время работы этого приспособления, должен быть совместим с КПГ. Для проверки такой совместимости применяется процедура, предусмотренная в приложении 5D.

3.3 Заправочный блок КПГ должен обеспечивать герметичность при давлении, которое в 1,5 раза превышает рабочее давление (МПа) (см. приложение 5В).

3.4 Заправочный блок КПГ должен выдерживать давление в 33 МПа.

3.5 Конструкция заправочного блока КПГ должна обеспечивать его эксплуатацию при температурах, указанных в приложении 5О.

3.6 Заправочный блок КПГ должен выдерживать 10 000 циклов в ходе испытания на износоустойчивость, указанного в приложении 5L.

4. Размеры заправочного блока КПГ

4.1 На рис. 1 обозначены размеры заправочного блока для транспортных средств категорий M1 и N13.

4.2 На рис. 2 обозначены размеры заправочного блока для транспортных средств категорий M2, M3, N2 и N33.

4.3 Настоящее приложение охватывает заправочные узлы систем хранения КПГ, рассчитанные на 20 МПа (200 бар). Допускаются заправочные узлы, рассчитанные на 25 МПа (250 бар), при условии, что выполняются все оговоренные в настоящем приложении прочие требования при более высоких значениях давления, указанных в пункте 1 приложения 3А к настоящим Правилам.

В этом случае:

размер 25 +0/−0,1 на рис. 1 становится 24 +0/−0,1, а

размер 35 +0/−0,1 на рис. 2 становится 34+0/−0,1.

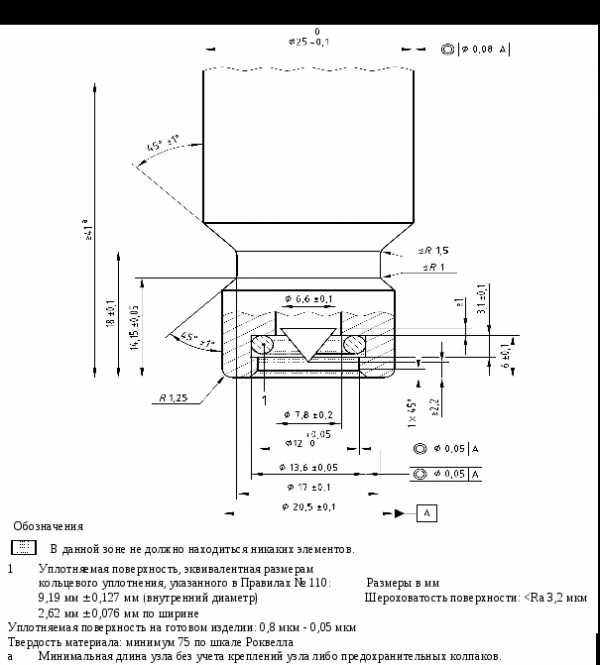

Рис. 1

Заправочный

блок (узел) для транспортных средств

категорий M1 и N1, рассчитанный

на 20 МПа

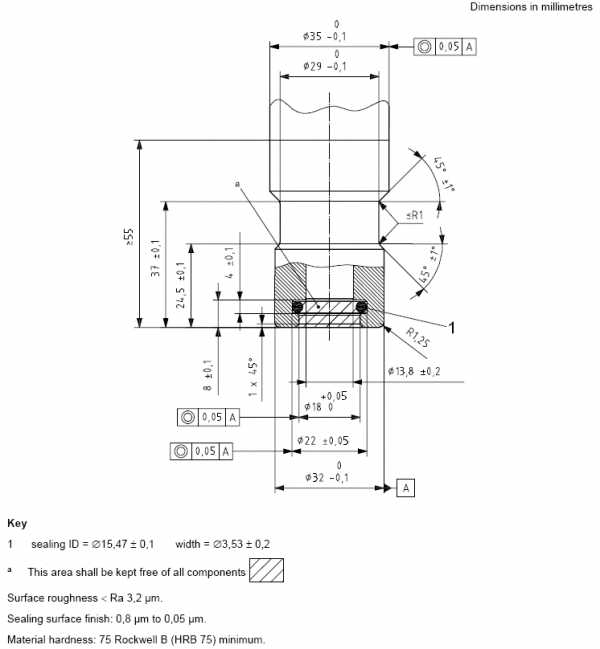

Рис. 2

Заправочный блок

(узел), размер 2, для транспортных средств

категорий M2,

M3,

N2 и N3, рассчитанный на 20 МПа

Размеры в миллиметрах

Обозначения

1 поверхность (внутренний диаметр) = ø15,47 ± 0,1 ширина = ø3,53 ± 0,2

а В данной зоне не должно находиться никаких элементов

Шероховатость поверхности

Уплотняемая поверхность на готовом изделии: 0,8 мкм − 0,05 мкм.

Твердость материала: минимум 75 по шкале Роквелла.

Приложение 4G

Положения, касающиеся официального утверждения регулятора подачи газа и газовоздухосмесителя, газового инжектора или топливной рампы КПГ

1. Цель настоящего приложения состоит в определении положений, касающихся официального утверждения регулятора подачи газа и газовоздухосмесителя, газового инжектора или топливной рампы КПГ.

2. Газовоздухосмеситель, газовый инжектор или топливная рампа КПГ

2.1 Материал, из которого изготавливается газовоздухосмеситель, газовый инжектор или топливная рампа КПГ и который вступает в контакт с КПГ, должен быть совместим с КПГ. Для проверки такой совместимости применяется процедура, предусмотренная в приложении 5D.

2.2 Газовоздухосмеситель, газовый инжектор или топливная рампа КПГ должны отвечать требованиям, предъявляемым к элементам оборудования класса 1 или 2, в соответствии с их классификацией.

2.3 Испытательные давления

2.3.1 Газовоздухосмеситель, газовый инжектор или топливная рампа КПГ класса 2 должны выдерживать давление, в два раза превышающее рабочее давление.

2.3.1.1 Газовоздухосмеситель, газовый инжектор или топливная рампа КПГ класса 2 должны обеспечивать герметичность при давлении, в два раза превышающем рабочее давление.

2.3.2 Конструкция газовоздухосмесителя, газового инжектора или топливной рампы КПГ классов 1 и 2 должна обеспечивать их эксплуатацию при температурах, указанных в приложении 5O.

2.4 Электрические элементы оборудования, по которым проходит КПГ, должны отвечать следующим требованиям:

а) они должны иметь отдельное соединение на корпус;

b) электрическая система данного элемента оборудования должна быть изолирована от кузова;

c) газовый инжектор должен находиться в закрытом положении при отключении электрического тока.

3. Регулятор подачи газа КПГ

3.1 Материал, из которого изготавливается регулятор подачи газа КПГ и который вступает в контакт с КПГ, должен быть совместим с КПГ. Для проверки такой совместимости применяется процедура, предусмотренная в приложении 5D.

3.2 Регулятор подачи газа КПГ должен отвечать требованиям, предъявляемым к элементам оборудования класса 1 или 2, в соответствии с их классификацией.

3.3 Испытательные давления

3.3.1 Регулятор подачи газа КПГ класса 2 должен выдерживать давление, в два раза превышающее рабочее давление.

3.3.1.1 Регулятор подачи газа КПГ класса 2 должен обеспечивать герметичность при давлении, в два раза превышающем рабочее давление.

3.3.2 Конструкция регулятора подачи газа КПГ класса 1 и класса 2 должна обеспечивать его эксплуатацию при температурах, указанных в приложении 5O.

3.4 Электрические элементы оборудования, по которым проходит КПГ, должны отвечать следующим требованиям:

а) они должны иметь отдельное соединение на корпус;

b) электрическая система данного элемента оборудования должна быть изолирована от кузова.

Приложение 4H

Положения, касающиеся официального утверждения электронного блока управления

1. Цель настоящего приложения состоит в определении положений, касающихся официального утверждения электронного блока управления.

2. Электронный блок управления

2.1 Электронным блоком управления может быть любое устройство, регулирующее подачу КПГ/СПГ в двигатель и отключающее автоматический клапан в случае повреждения топливного трубопровода или в случае остановки двигателя либо аварии.

2.2 При выключении автоматического клапана после остановки двигателя задержка не должна превышать 5 секунд.

2.3 Это устройство может быть оснащено автоматическим регулятором момента опережения зажигания, который может быть встроен в электронный модуль или выполнен отдельно.

2.4 Это устройство может быть выполнено в одном узле с инжектором-имитатором для обеспечения надлежащего функционирования электронного блока управления для подачи бензина в ходе эксплуатации системы КПГ/СПГ.

2.5 Конструкция электронного блока управления должна обеспечивать его эксплуатацию при температурах, указанных в приложении 5O.

Приложение 4I

Положения, касающиеся официального утверждения теплообменника-испарителя СПГ

1. Цель настоящего приложения состоит в определении положений, касающихся официального утверждения теплообменника-испарителя СПГ.

2. Теплообменник-испаритель СПГ

2.1 Теплообменником-испарителем СПГ может быть любое устройство, предназначенное для испарения криогенного жидкого топлива и подачи его в виде газа в двигатель при температуре газа в пределах от −40 °C до +105 °C.

2.2 Материал, из которого изготавливается теплообменник-испаритель СПГ и который вступает в контакт с СПГ в ходе эксплуатации, должен быть совместим с испытываемым СПГ. Для проверки такой совместимости применяется процедура, предусмотренная в приложении 5D.

2.3 Деталь теплообменника-испарителя СПГ, которая соприкасается с баком, относится к классу 5.

2.4 Конструкция теплообменника-испарителя СПГ должна выдерживать давление, в 1,5 раза превышающее рабочее давление (МПа), без утечки и деформации.

2.5 Конструкция теплообменника-испарителя СПГ должна обеспечивать герметичность (на утечку во внешнюю среду) при давлении, в 1,5 раза превышающем рабочее давление (МПа) (см. приложение 5B).

2.6 Конструкция теплообменника-испарителя СПГ должна обеспечивать его нормальную работу при температурах, указанных в приложении 5O.

2.7 Теплообменник-испаритель СПГ должен соответствовать условиям испытания, предусмотренного для класса 5.

2.8 Теплообменник-испаритель СПГ должен соответствовать требованиям испытания на морозостойкость с использованием водяной рубашки. Ту часть теплообменника-испарителя, в которой обычно находится раствор антифриза, заполняют водой до номинальной емкости и выдерживают при температуре −40 °C в течение 24 часов. К входному и выходному патрубкам для охлаждающей жидкости теплообменника-испарителя подсоединяют отрезки шланга системы охлаждения длиной 1 м каждый. После выдерживания в условиях замерзания проводят – при комнатной температуре – испытание на внешнюю утечку, предусмотренное в приложении 5В. Для целей этого испытания может использоваться отдельный образец.

Приложение 4J

Положения, касающиеся официального утверждения заправочного узла СПГ

1. Цель настоящего приложения состоит в определении положений, касающихся официального утверждения заправочного узла СПГ.

2. Заправочный узел СПГ

2.1 Заправочный узел СПГ должен отвечать требованиям, предусмотренным в пункте 3.

2.2 Изготовитель заправочного узла может требовать использования штуцера СПГ конкретного типа.

3. Порядок испытания заправочного узла СПГ

3.1 Заправочный узел СПГ должен отвечать требованиям класса 5 и испытываться в соответствии с процедурой, указанной в приложении 5, с учетом нижеследующих конкретных предписаний.

3.1.1 Неметаллический материал, из которого изготавливается заправочный узел СПГ, должен быть совместим с СПГ. Для проверки такой совместимости применяется процедура, предусмотренная в приложениях 5D, 5F и 5G.

3.1.2 Заправочный узел СПГ должен обеспечивать герметичность при давлении, которое в 1,5 раза превышает рабочее давление (МПа) (см. приложение 5В).

3.1.3 Конструкция заправочного узла СПГ должна обеспечивать его эксплуатацию при температурах, указанных в приложении 5О.

3.1.4 Заправочный узел должен выдерживать 7 000 циклов в ходе нижеследующего испытания на износоустойчивость, указанного в приложении 5L.

3.1.4.1 Циклическое воздействие низкой температуры

96% от общего числа циклов испытания элемента оборудования проводят при криогенной температуре и номинальном эксплуатационном давлении. В качестве криогенного источника может выступать азот (либо СПГ) в жидком или газообразном состоянии при температуре не выше той, которая соответствует номинальному эксплуатационному давлению СПГ (см. таблицу в приложении 5O). Обеспечивают ток рабочей субстанции, который затем перекрывают. Во время нерабочей части цикла следует предусмотреть возможность снижения давления на выходе из испытательной арматуры до 50% от испытательного давления. По завершении циклов воздействия элементы оборудования подвергают испытанию на утечку при криогенной температуре, предусмотренному в приложении 5B. На этом этапе испытание разрешается прерывать через 20-процентные интервалы для проведения испытания на утечку.

3.1.4.2 Циклическое воздействие комнатной температуры

2% от общего числа циклов испытания элемента оборудования проводят при соответствующей комнатной температуре, указанной для номинального эксплуатационного давления. По завершении циклов воздействия комнатной температуры элемент оборудования должен выдержать испытание на утечку при соответствующей комнатной температуре, предусмотренное в приложении 5B.

3.1.4.3 Циклическое воздействие высокой температуры

Аналогично предусмотренному выше, 2% от общего числа циклов испытания элемента оборудования проводят при соответствующей максимальной температуре, указанной для номинального эксплуатационного давления. По завершении циклов воздействия высокой температуры элемент оборудования должен выдержать испытание на утечку при высокой температуре, предусмотренное в приложении 5B.

По окончании циклического воздействия и повторного испытания на утечку элемент оборудования должен обеспечивать возможность извлечения заправочного штуцера с потерей не более 30 см3 СПГ.

3.1.5 Заправочный узел СПГ должен быть изготовлен из безыскрового материала и соответствовать требованиям испытания на невоспламеняемость, описанного в стандарте ISO 14469-1:2004.

3.1.6 Электрическое сопротивление на участке соединения заправочного узла и заправочного штуцера СПГ не должно превышать 10 Ом в состоянии как под давлением, так и не под давлением. Соответствующее испытание проводят до и после испытания на износоустойчивость.

Приложение 4K

Положения, касающиеся официального утверждения регулятора давления СПГ

1. Область применения

Цель настоящего приложения состоит в определении положений, касающихся официального утверждения регулятора давления СПГ.

2. Регулятор давления СПГ

2.1 Материал, из которого изготавливается регулятор и который вступает в контакт с СПГ в ходе эксплуатации, должен быть совместим с испытываемым СПГ. Для проверки такой совместимости применяется процедура, предусмотренная в приложении 5D.

2.2 Регулятор давления СПГ должен соответствовать условиям испытаний, предусмотренных для класса 5.

3. Классификация и испытательные давления

3.1 Деталь регулятора давления, которая подвергается давлению СПГ, относится к классу 5.

3.1.1 Регулятор давления должен обеспечивать герметичность (см. приложение 5B) при закрытом выходном отверстии (закрытых выходных отверстиях) этой детали.

3.2 Конструкция регулятора давления должна обеспечивать его эксплуатацию при температурах, указанных в приложении 5O.

3.3 Испытание на износоустойчивость

3.3.1 Проводят испытание на износоустойчивость, предусмотренное в приложении 5L, за исключением следующего:

a) число циклов составляет 7 000;

b) элемент оборудования подсоединяют к источнику криогенной жидкости под давлением.

Приложение 4L

Положения, касающиеся официального утверждения датчиков давления и/или температуры СПГ

1. Цель настоящего приложения состоит в определении положений, касающихся официального утверждения датчиков давления и/или температуры СПГ.

2. Датчики давления и температуры СПГ

2.1 Датчики давления и температуры СПГ классифицируются по классу 5 в соответствии со схемой 1-1, указанной в пункте 3.

3. Порядок испытания датчиков давления и/или температуры СПГ

3.1 Порядок испытания датчиков давления и/или температуры СПГ должен отвечать предписаниям в отношении класса 5 и соответствовать порядку испытания, предусмотренному в приложении 5, с учетом следующих конкретных требований.

3.2 Испытание на сопротивление изоляции

Цель данного испытания состоит в проверке возможности пробоя изоляции между штырями соединителя датчика давления и/или температуры СПГ и его кожухом.

От одного из штырей соединителя на кожух датчика давления и/или температуры СПГ в течение по крайней мере 2 секунд подают постоянный ток напряжением 1 000 В. Минимально допустимое сопротивление составляет >10 МОм.

3.3 Материал, из которого изготавливаются датчики давления и/или температуры СПГ и который вступает в контакт с СПГ в ходе эксплуатации, должен быть совместим с испытываемым СПГ. Для проверки такой совместимости применяется процедура, предусмотренная в приложении 5D.

3.4 Конструкция датчиков давления и/или температуры СПГ должна обеспечивать их эксплуатацию при температурах, указанных в приложении 5O.

3.5 Деталь класса 5 датчиков давления и температуры СПГ должна выдерживать давление, в 1,5 раза превышающее рабочее давление (МПа), при температуре, указанной в таблице приложения 5О для номинального эксплуатационного давления, и при комнатной температуре и максимальной температуре, указанных в приложении 5О.

Приложение 4M

Положения, касающиеся официального утверждения сигнализатора природного газа

1. Цель настоящего приложения состоит в определении положений, касающихся официального утверждения сигнализатора природного газа.

2. Сигнализатор природного газа

Материал, из которого изготавливается сигнализатор природного газа и который вступает в контакт с природным газом в ходе эксплуатации, должен быть совместим с испытываемым газом. Для проверки такой совместимости применяется процедура, предусмотренная в приложении 5D.

3. Порядок испытания сигнализатора природного газа

3.1 Конструкция сигнализатора природного газа должна обеспечивать его эксплуатацию при температурах, указанных в приложении 5O.

3.2 Испытание на сопротивление изоляции

Цель данного испытания состоит в проверке возможности пробоя изоляции между штырями соединителя и кожухом сигнализатора природного газа.

От одного из штырей соединителя на кожух сигнализатора природного газа в течение по крайней мере 2 секунд подают постоянный ток напряжением 1 000 В. Минимально допустимое сопротивление составляет 10 МОм.

3.3 Сигнализатор природного газа должен отвечать соответствующим требованиям в отношении электромагнитной совместимости (ЭМС), предусмотренным Правилами № 10 с поправками серии 03 или эквивалентными положениями.

gigabaza.ru

Клапан предохранительный гидравлический КПГ 100 150 200 250 350 цена от производителя ВЗРК Москва

КПГ 100, КПГ 150, КПГ 200, КПГ 250, КПГ 350

ОКП 36 8912

Предохранительный клапан КПГ устанавливают на крыше резервуара на случай, если не сработает дыхательный клапан. Применяют обычно с гидравлическим затвором. При повышении давления в резервуаре газ из него выходит через клапан в атмосферу, а при вакууме атмосферный воздух через клапан поступает в резервуар. Клапан действует следующим образом: при давлении внутри резервуара выше расчетного (для дыхательного клапана) пары нефтепродукта внутри клапана давят на поверхность масла, залитого в клапан, и постепенно, с повышением давления, вытесняют его за перегородку. Нижняя часть перегородки выполнена зубчатой для создания более спокойного прохода газовоздушной смеси или воздуха, что способствует плавной работе клапана. Уровень масла в пространстве между стенкой корпуса клапана и перегородкой колпака повышается до момента достижения парами нефтепродуктов впадин зубьев на перегородке и начала прорыва их через слой масла из клапана. При вакууме внутри резервуара клапан действует в обратном направлении до начала проникновения атмосферного воздуха внутрь резервуара через впадины зубцов перегородки. Во время эксплуатации необходимо следить за уровнем масла при помощи указателя уровня (щупа). Клапан заливают низкозамерзающей и слабоиспаряющейся жидкостью — соляровым маслом, водным раствором глицерина, этиленгликолем и др.

Предохранительный мембранный (разрывной) клапан КПГ имеет то же назначение, что и гидравлический предохранительный клапан и отличается от него тем, что вместо гидравлического затвора в нем установлена мембрана. При чрезмерном повышении давления или увеличении вакуума при отказе в работе дыхательного клапана мембрана разрывается.

| Общий вид в 3D: | Принцип работы в 3D: |

|---|---|

Клапан предохранительный гидравлический предназначен для работы в комплекте с дыхательными механическими клапанами типа НДКМ, КДМ, КДС при установке на резервуары с нефтью и нефтепродуктами, с допустимым избыточным давлением 200 мм вод. ст. сообщающего газовое пространство резервуара с атмосферой в аварийной ситуации (на случай выхода из строя дыхательного клапана).

По устойчивости к воздействию климатических факторов внешней среды клапаны соответствуют исполнению У, категории размещения 1 по ГОСТ 15150-69.

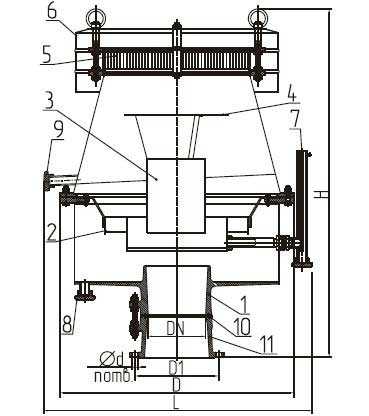

Общий вид клапана КПГ:

1 – корпус с присоединительным фланцем, 2 – чашка, 3 – обойма с патрубком, 4 – экран, 5 – огневой предохранитель, 6 – крышка, 7 – трубка слива (налива), 8, 9 – сливные отверстия, 10 – уплотнительная прокладка, 11 – переходный фланец.

Клапаны выполнены в искробезопасном исполнении.

Пример обозначения при заказе:

КПГ-200 У1 ТУ 3689-066-10524112-2006, где

КПГ – предохранительный гидравлический клапан;

200 – условный проход клапана;

У1 – климатическое исполнение.

Разрешение Ростехнадзора № РРС 00-29813 от 28.03.2008 г.

| Технические характеристики | ||||||

Наименование параметров | КПГ- 100 | КПГ- 150 | КПГ- 200 | КПГ- 250 | КПГ- 350 | |

Условный проход присоединительного патрубка, мм | 100 | 150 | 200 | 250 | 350 | |

Давление срабатывания, Па (мм вод.ст.) | 1764-1961 (180-200) | |||||

Вакуум срабатывания в пределах, Па (мм вод.ст.) | 343-392 (35-40) | |||||

Пропускная способность (по воздуху), м³/ч | 200 | 500 | 900 | 1500 | 2700 | |

Объем заливаемой жидкости гидрозатвора, л | 15 | 22 | 46,5 | |||

Габаритные размеры, мм, не более | длина L | 980 | 980 | 980 | 1180 | |

диаметр D | 845 | 845 | 1120 | 1030 | ||

высота H | 1257 | 1272 | 1370 | 1510 | ||

Присоединительные размеры, мм, не более | D1 | 170 | 225 | 295 | 335 | 445 |

d | 18 | 18 | 22 | 18 | 22 | |

n | 4 | 8 | 8 | 12 | 12 | |

Масса, кг, не более | 134 | 245 | 265 | |||

Полезная информация на тему: “Потери нефти и нефтепродуктов, классификация потерь”.

vzrk.ru

КПГ – Комания «М-Трейд»

Все заправочные КПГ- станции условно можно разделить на три типа:1. Дочерние заправочные станции.

Представляет собой независимый комплекс для осуществления заправки топливных баков автотранспорта компримированным газом.

Не требующая наличия магистрального трубопровода, способная покрыть пиковые потребления газа – дочерняя заправочная станция является оптимальным решением по автономной заправке КПГ отдельного автотранспорта. Блочно-модульная система, размещенная в стандартных транспортных единицах (автомобильный полуприцеп и 20/40 футовый контейнер) позволяют использовать такие станции в труднодоступных, удаленных районах.

Принцип работы гидравлической КПГ станции основан на использовании гидравлического насоса высокого давления для впрыскивания специальной жидкости в КПГ трейлер высокого давления и проталкивания компримированного газа из стального баллона раздаточную колонку. (см. рисунок 1). При этом система не требует дополнительного оборудования для повышения давления. Данная схема работы обеспечивает до 95% использования газа в КПГ трейлере (к сравнению, для компрессорных дочерних станций показатель не более 70%).

2. Дочерние гидрокомпрессорные станции (Мобильные)

Различают компрессорные и гидравлические дочерние станции. Последние (гидравлические) представляют наибольший интерес благодаря относительной простоте конструкции, малой площади размещения и высоким технико-экономическим характеристикам.

3.Дочерние компрессорные станции (Мобильные)

Основным агрегатом станции является поршневой компрессор с воздушном охлаждением, смонтирован на базе стандартного контейнера, сравнительно низкое энергопотребление. Поставляется в полной заводской готовности. Может быть в мобильном или стационарном варианте размещения.

4. Автомобильные газонаполнительные компрессорные станции (АГНКС).

Осуществляют заправку непосредственно в топливные баки автомобилей и других транспортных средств, а так же наполнение реципиентов (стальных и композитных баллонов высокого давления и т.п.). Следует отметить, что непременным условием работы АГНКС является наличие газового трубопровода и развитой электросети на территории станции.

5. Материнские станции.

Данный тип станций размещается непосредственно вблизи источника природного газа и служит для учета добытого газа, его сжатия (компримирования) и распределения по сетям потребителя и/или другим транспортным магистралям.

www.spgzavod.ru

Блоки и связки баллонов

Блоки и связки баллонов

ООО «КПГ комплект» предлагает широкую линейку продукции из высококачественных стальных баллонов, в том числе блоки и связи баллонов для транспортировки и хранения компримированного природного газа.

Область применения

- для частного, домашнего хозяйства

- для промышленных объектов

- для хранения газа на АГНКС и ее работы без постоянной работы компрессора

Преимущества

- исполнение на базе безопасных баллонов

- неограниченная емкость

- возможность исполнения для рабочего давления 200,250,300,330 бар или более

СТАЦИОНАРНЫЕ БЛОКИ И СВЯЗИ

Технические характеристики

| макс. давление на выходе | 300 бар |

| макс. объем газа | 1 170 Нм³ |

| водяной объем | 3 920 л |

| водяной объем баллона | 80 л |

| количество баллонов | 49 шт |

| размеры (дхшхв) | 2,02х2,36×2,02 м |

| стационарное исполнение |

Технические характеристики

| макс. давление на выходе | 300 бар |

| макс. объем газа | 660 Нм³ |

| водяной объем | 2 220 л |

| водяной объем баллона | 148 л |

| количество баллонов | 15 шт |

| размеры (дхшхв) | 1,98х1,26×2,12 м |

| стационарное исполнение |

Технические характеристики

| макс. давление на выходе | 300 бар |

| макс. объем газа | 630 Нм³ |

| водяной объем | 2 100 л |

| водяной объем баллона | 140 л |

| количество баллонов | 15 шт |

| размеры (дхшхв) | 1,99х1,3х1,9 м |

| стационарное исполнение |

Технические характеристики

| макс. давление на выходе | 300 бар |

| макс. объем газа | 360 Нм³ |

| водяной объем | 1 200 л |

| водяной объем баллона | 80 л |

| количество баллонов | 15 шт |

| размеры (дхшхв) | 1,83х1,59×1,11 м |

| стационарное исполнение |

ПЕРЕДВИЖНЫЕ БЛОКИ

Технические характеристики

| макс. давление на выходе | 200 бар |

| макс. объем газа | 450 Нм³ |

| водяной объем | 2 250 л |

| водяной объем баллона | 50 л |

| количество баллонов | 45 шт |

| размеры (дхшхв) | 1,68х2,45х1,60 м |

| передвижное исполнение |

Технические характеристики

| макс. давление на выходе | 300 бар |

| макс. объем газа | 90 Нм³ |

| водяной объем | 300 л |

| водяной объем баллона | 50 л |

| количество баллонов | 6 шт |

| размеры (дхшхв) | 1,75х0,815х0,615 м |

| передвижное исполнение |

КОНТЕЙНЕРНЫЕ БЛОКИ

Технические характеристики

| макс. давление на выходе | 250 бар |

| макс. объем газа | 2 145 Нм³ |

| водяной объем | 8 580 л |

| водяной объем баллона | 143 л |

| количество баллонов | 60 шт |

| размеры (дхшхв) | 6,0х2,5х2,10 м |

| контейнерное исполнение |

cngcomplect.ru

Добавить комментарий