Бкм 1 – -1 – -. .

БКМ-321 — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 1 марта 2017; проверки требуют 5 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 1 марта 2017; проверки требуют 5 правок.| БКМ-321 | |

|---|---|

| Троллейбус 1К в Курске | |

| Завод-изготовитель | МУП “Курскэлектротранс” |

| Выпускался, гг. | 2010 — 2013 |

| Экземпляры | 24 |

| Макс. скорость, км/ч | 60 |

| Время разгона до скорости 50 км/ч, c | 26 |

| Вместимость, чел. | |

| Мест для сидения | 26 |

| Полная вместимость (8 чел/м²) | 115 |

| Габариты | |

| Длина, мм | 12 307 |

| Ширина, мм | 2 500 |

| Высота по крыше, мм | 3 666 |

| База, мм | 5 900 |

| Салон | |

| Количество дверей для пассажиров | 3 |

| Формула дверей | 2-2-2 |

| Двигатель | |

| Рабочее напряжение, В | 550 |

Троллейбус 1К — двухосный низкопольный городской троллейбус большой вместимости АКСМ-321, на протяжении четырёх лет производившийся в Белоруссии и дособирав

ru.wikipedia.org

АКСМ-1М — Википедия

Материал из Википедии — свободной энциклопедии

У этого термина существуют и другие значения, см. АКСМ.| АКСМ-1М | |

|---|---|

| Производитель | Белкоммунмаш |

| Единиц построено | 4 |

| Год проекта | 1996 |

| Годы выпуска | 2000—2001 |

| Характеристики | |

| Масса | 20 т |

| Мест для сидения | 32 |

| Полная вместимость | 180 (8 чел/м²) |

| Двигатели | |

| Тип двигателя | 4 х ДК 263Б |

| Мощность | 4 х 80 кВт кВт |

| АКСМ-1М на Викискладе | |

АКСМ-1М — трамвай белорусского производства. Выпускался заводом «Белкоммунмаш» (г. Минск).

В 1996 году на «Белкоммунмаше» было принято решение о создании собственного трамвая, и уже в 2000 году первый вагон, получивший обозначение АКСМ-1М, начал перевозить пассажиров. Вагон оборудован тиристорно-импульсной системой управления (ТИСУ), что позволяет экономить до 30 % электроэнергии по сравнению с реостатно-контакторной системой управления (РКСУ). На трамвае используются тележки производства Усть-Катавского вагоностроительного завода имени С. М. Кирова. В 2001 году выпуск трамваев АКСМ-1М прекращён в связи с переходом на новую модель АКСМ-60102

ru.wikipedia.org

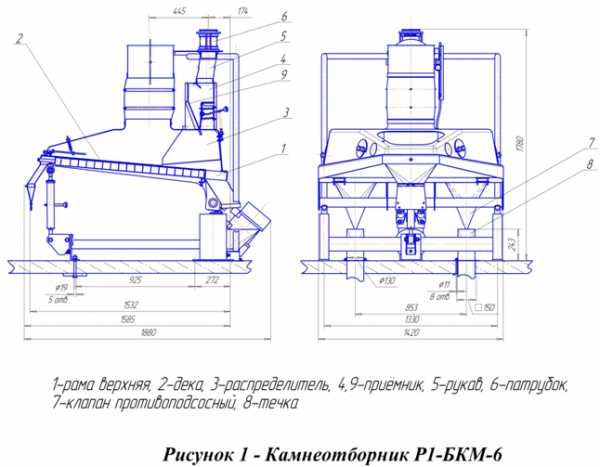

Камнеотборник Р1-БКМ-6

Камнеотборник Р1-БКМ-6 предназначен для очистки зерна от минеральных примесей сухим способом. Применяется для работы в комплекте с другими видами оборудования на зерноперерабатывающих предприятиях.

Техническая характеристика

| № | Наименование | Значение параметра |

| 1. | Техническая производительность на очистке пшеницы, т/ч, не менее | 6,5 |

| 2. | Эффективность очистки от минеральных примесей, %, не менее | 97 |

| 3. | Установленная мощность на приводе (без вентилятора), кВт | 0,37 |

| 4. | Рабочая площадь деки, м2, не менее | 1,0 |

| 5. | Угол наклона деки, град | 5÷10 |

| 6. | Расход воздуха, м3/ч, не более | 4800 |

| 7. | Удельный расход воздуха, м3/т, не более | 740 |

| 8. | Разрежение в рабочей камере для ненагруженной машины, мм вод. ст., не более | 75 |

| 9. | Частота вращения вала вибратора, об/мин, не менее | 920 |

| 10. | Размах установившихся колебаний подвижной рамы, мм, не более | 4,6 |

| 11. | Габаритные размеры, мм, не более: | |

| 11.1 | длина ширина высота | 1880 1420 1780 |

| 12. | Масса, кг, не более | 275 |

| 13. | Обслуживающий персонал, чел. | 1 |

Конструкция камнеотборника

Конструкция камнеотборника приведена на рисунке 1.

Камнеотборник состоит из верхней рамы 1, деки 2, распределителя 3, приемников 4 и 9, рукава 5, патрубка 6, клапана противоподсосного 7, течки 8. Для подсоединения камнеотборника к аспирационной системе имеются хомута. Рама камнеотборника состоит из неподвижной нижней – 1 и подвижной верхней – 2 частей. На неподвижную часть рамы, состоящую из стальных квадратных, продольной и поперечной двух стальных стоек с конусами, с помощью четырех пружин и механизма угла подъема деки опирается подвижная часть рамы, состоящая из стальных боковин, привода и течек для отгрузки очищенного материала и камней. Внутри подвижной рамы расположена дека. Дека – главный орган камнеотборника. Основной частью деки является воздухопроницаемая сетчатая поверхность (рабочая сетка), продуваемая снизу вверх воздушным потоком.

Основанием для рабочей поверхности служит сварная алюминиевая рама – 3 с поперечными и продольными пластинами, склеенными с рамой и делящими поверхность на квадраты. С нижней стороны квадратов рамы расположено воздухо-выравнивающее полотно с отверстиями, которое крепится к деке винтами и гайками. Дека крепится к подвижной части рамы: со стороны выхода камней натяжным винтом, со стороны выхода зерна кронштейнами, по бокам натяжными уголками и натяжными болтами. Корпус камнеотборника служит для образования объема вакуумной системы, а также для размещения в нем и на нем узлов камнеотборника. На верхней поверхности корпуса имеется пять отверстий: одно – для подсоединения приемника зерна, второе – для подключения к аспирации и три отверстия для окон. На боковых поверхностях корпуса расположены четыре отверстия с крышками и двумя ручками. Для выхода очищенного зерна устанавливаются две течки, для выхода ми-неральных примесей – одна течка.

Технологический процесс работы камнеотборника

Технологический процесс очистки зерна от минеральных примесей протекает следующим образом: через питатель приемника зерновой материал попадает на сетчатую поверхность распределителя, продуваемую потоком воздуха и совершающую колебательные движения под углом к горизонтальной плоскости. Из распределителя материал поступает на сетчатую поверхность деки. Забор воздуха осуществляется аспирационной системой линии через воздухо-выравнивающую систему. В потоке, всасывающем снизу под определенным давлением воздуха и при одновременном колебании рабочей поверхности, обрабатываемый материал приходит в псевдоожиженное состояние. При этом частицы с большим удельным весом (условно называемые тяжелыми) опускаются на поверхность деки, частицы с малым удельным весом (легкие) всплывают. Таким образом, материал расслаивается. Плотность нижних слоев больше, чем верхних. Нижний слой материала имеет значительное сцепление с рабочей поверхностью за счет сил трения и силы инерции и движется в сторону поднятого края деки. Верхний слой материала имеет незначительную связь с нижележащими слоями и стекает в сторону опущенного края деки под действием собственного веса. Камнеотборник должен устанавли-ваться только после сепаратора, отделяющего крупные примеси, т.к. они, оставаясь на сетке, приводят ее к преждевременному износу. Легкие примеси забивают отверстия в сетке и снижают эффект очистки. Чтобы гарантировать эффективность выделения минеральных примесей камнеотборником, в нем постоянно должно быть давление ниже атмосферного и при подключении аспирации к аспирационной системе должно составлять не менее 120 мм водного столба.

granotech.ru

|

На этой странице Вы можете купить бурильно-крановая машина СтройДорМаш, Цена по запросу Добавлено: 27 мар 2018, Просмотров: 79 Цена по запросу

Фотографии

Контактная информация

Смотрите также в продаже |

www.stroyteh.ru

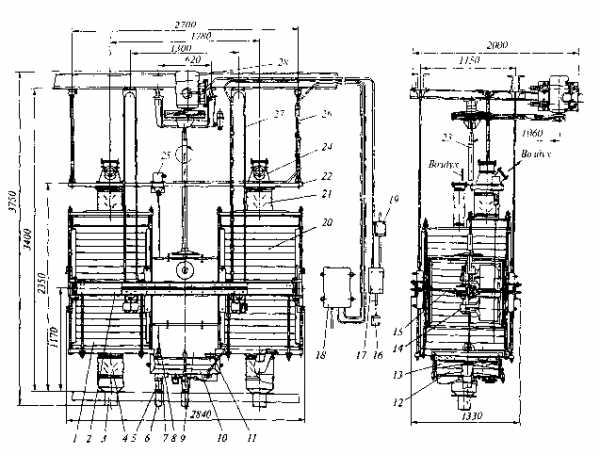

Камнеотборник а1-бкм

Камнеотборник А1-БКМ (рис.) предназначен для отделения от зерна минеральных примесей, близких ему по размерам (галька, песок и др.) перед размолом на мукомольных предприятиях.

Рис. Камнеотборник А1-БКМ

Камнеотборник состоит из следующих основных узлов: двух кузовов 1 и 20, главной рамы 2, аппарата для подработки отходов 10, балансирного механизма 14, привода 28, ограждения 9, приемных и выпускных устройств.

Каждый кузов состоит из распределительной коробки, шестнадцати рабочих рам, трех контрольных рам, основания, лотка 11 для вывода из кузова отходов. Кузова скрепляются вертикальными стяжками.

Рабочая рама состоит из деревянного каркаса, в который вмонтировано рабочее днище. В раме имеются каналы для подвода зерна и отвода минеральных примесей. Рабочее днище состоит из конусного гофрированного диска с обечайкой и воронкой, расположенной в центре диска.

Контрольные рамы по конструкции аналогичны рабочим.

Аппарат подработки отходов состоит из двух рамок 12 и 13, крышки, днища, механизма выпуска минеральных примесей 7, транспортирующей коробки и шнека для возврата зерна с нижней рамки на верхнюю.

Рамки аппарата по конструкции аналогичны рабочим рамам и в основном отличаются размерами диска. Нижний диск, кроме того, выполнен из более толстого листа, так как он больше всего подвержен износу от воздействия минеральных примесей.

Главная рама состоит из траверсы 15, двух продольных швеллеров, откидных угольников, вертикальных и горизонтальных стяжек, с помощью которых кузова крепятся на раме.

В траверсе установлен корпус подшипника балансирного механизма, вал которого с помощью муфты эксцентрично соединен с веретеном 23 приводного механизма, закрепляемого на потолочной раме. Передача вращения от электродвигателя на балансирный механизм осуществляется через клиноременную передачу и веретено.

Главная рама с закрепленными на ней кузовами и аппаратом подработки отходов подвешивается к потолочному перекрытию здания на четырех стальных канатах 27. Приемные патрубки 24 расположены на приемной доске 22, которая крепится с помощью валиков-штанг 26 к потолочной раме. Приемные и выпускные 3, 6 патрубки соединяются с патрубками камнеотборника с помощью рукавов 4, 5, 21.

Управление работой камнеотборника осуществляется с помощью пульта управления 18, кнопочного поста 16, магнитного пускателя 77 и автоматического выключателя 19. Механизм выпуска управляется с помощью электромагнита 25 через тросик 8.

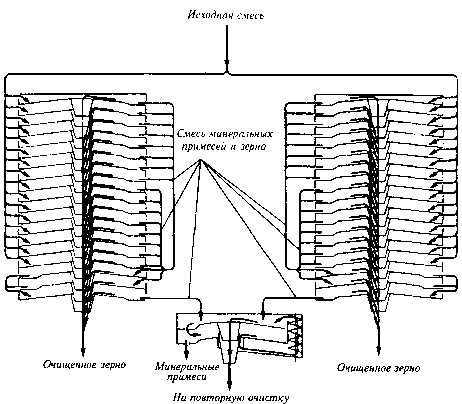

Камнеотборник работает следующим образом. Работа камнеотборника основана на принципе самосортирования смеси на фракции, отличающиеся удельным весом и коэффициентом трения частиц.

При включении электродвигателя начинает вращаться балансир, в результате чего центр массы кузовов (как и все его точки) приводится в круговое поступательное движение.

Зерно, поступающее в распределительную коробку кузова, направляется на шестнадцать рабочих рам (рис.), на днищах которых совершает круговое движение. В результате процесса самосортирования зерно всплывает, а мелкие и тяжелые частицы (минеральные примеси) опускаются на дно рабочих рам.

Рис. Технологическая схема процесса в камнеотборнике А1-БКМ

Зерновая смесь непрерывно поступает на рамки и, двигаясь по спирали от периферии к центру, освобождается от минеральных примесей. Очищенное зерно через конические воронки выводится из машин.

Минеральные примеси, опускаясь на дно, по его наклонной поверхности скатываются к обечайке и через прямоугольное отверстие вместе с частью зерна направляются на контрольные рамы (с первых восьми рам — на первую контрольную, с остальных восьми — на вторую).

Процесс выделения минеральных примесей на контрольных рамах аналогичен процессу на рабочих рамках: зерно выводится из машин через центральное отверстие, а смесь минеральных примесей и зерна из первых двух контрольных рам направляется на третью, с которой зерно тоже выводится из машины, а минеральные примеси в смеси с зерном выводятся в аппарат подработки отходов, где зерно продолжает очищаться от отходов. Технологический процесс очистки в аппарате такой же, как и на рабочих рамках. Очищенное на верхней рамке аппарата зерно выводится из аппарата и должно быть направлено на повторную очистку, а минеральные примеси в смеси с зерном направляются на нижнюю рамку аппарата, откуда зерно, отделившееся от минеральных примесей через центральный патрубок, транспортную коробку в шнек, возвращается на верхнюю рамку аппарата для повторной очистки. Минеральные примеси накапливаются на нижнем днище, откуда периодически отводятся с помощью выпускного механизма.

Техническая характеристика камнеотборника А1-БКМ

Производительность, т/ч…………..15

Эффективность отбора минеральных примесей, %……97

Содержание нормального зерна в отходах, %, не более…..2

Диаметр рабочих дисков, мм………….900

Частота колебаний веретена, с-1…………3,66…3,82

Радиус круговых колебаний, мм…………36±2

Мощность установленных электродвигателей, кВт……4

Расход воздуха на аспирацию, м3/мин……….12

Габаритные размеры, мм………….. 2840x1330x2350

Масса, кг……………….1950

Похожие статьи

znaytovar.ru

|

CRANESPECDRILLMACH СКБМ-1|KRANSPECBURMASH SKBM-1|KRANSPECBURMASH СКБМ-1|SKBM-1|Бурильно-крановая машина КРАНСПЕЦБУРМАШ СКБМ-1|Бурильно-крановая машина СКБМ-1|КРАНСПЕЦБУРМАШ СКБМ-1|СКБМ-1

Энциклопедия СтройТех является открытой справочно-информационной системой. |

На правах рекламы: |

www.stroyteh.ru

Бурильно-крановая машина БКМ-2032

Назначение и область применения

Машина БКМ-2032 применяется для бурения скважин в немерзлых, с сезонным промерзанием и вечномерзлых грунтах при отсутствии валунов. Бурильно-крановая машина используется в промышленном и гражданском строительстве.

БКМ-2032 бурит скважины глубиной до 20 метров в труднодоступных местах. Мощный вращатель бурильного оборудования позволяет бурить скважины диаметром более 1 метра, а как же разрабатывать грунты высокой плотности.

Отличительные особенности БКМ-2032

- Специально разработанное для этой машины шасси производства Алтайского тракторного завода позволяет производить работы в самых труднодоступных местах.

- Наличие поворотной платформы дает возможность увеличивать рабочую зону и получать несколько скважин с одной установки машины, не меняя позиции.

- Продольное перемещение бурильного оборудования обеспечивает максимальную точность наезда на точку бурения.

- Подвижный вращатель (собственной разработки) с увеличенным до 4,5 т/м крутящим моментом позволяет бурить скважины диаметром до 1200 мм.

- Конструкция рамы и новых аутригеров обеспечивает максимальную устойчивость и возможность проводить работы в стесненных условиях.

- Оптимальное взаимное расположение мачты и кабины создает хороший обзор рабочей зоны.

- Сервоуправление – простоту и удобство управления.

- Бортовой компьютер обеспечивает оператора БКМ необходимой информацией для правильной эксплуатации машины.

Технические характеристики

| Наименование показателей | БКМ-2032 | БКМ-2012 |

| Максимальная глубина бурения, м | 20 | 20 |

| Максимальный диаметр бурения, мм | 1200 | 1200 |

| Базовая машина | ТЛ-5 АЛМ |

КАМАЗ-65111-42, -65111-46 |

| Максимальный крутящий момент на бурильном инструменте, Н*м | 60000 | 60000 |

Продажа БКМ-2032

Если вам необходимо производительная и надежная бурильная техника европейского уровня – обращайтесь в АО «Стройдормаш». Заказать бурильно-крановую машину БКМ-2032 можно на нашем сайте в разделе мой заказ. Уточнить цену и получить другую необходимую информацию:

Начальник отдела

Лексиков Алексей Сергеевич

тел.: +7 (343) 318-01-30 доб. 4713

моб.: +7 922 212-91-73

Менеджер по продажам

Рылов Виталий Владимирович

тел.: +7 (343) 318-01-30 доб. 4926

моб.: +7 922 132-78-73

Отдел ВЭД

Сабитов Павел Вакильевичe-mail: [email protected]

тел.: +7 (343) 372-71-24 (доб. 4728)

моб.: +7 929-220-61-25

| Наименование показателей | БКМ-2032 | БКМ-2012 |

| Бурильное оборудование | ||

| Способ бурения | Циклический | Циклический |

| Максимальная глубина бурения, м | 20 | 20 |

| Диаметр бурения*, мм не более | 1200 | 1200 |

| Максимальный крутящий момент на бурильном инструменте, Н·м | 60000 | 60000 |

| Максимальная осевая нагрузка на бурильном инструменте при заглублении, кН | 98 | 98 |

| Максимальная осевая нагрузка на бурильном инструменте при выглублении, кН | 147 | 147 |

| Тип привода подачи бурильного инструмента | Гидравлический | Гидравлический |

| Тип привода вращения бурильного инструмента | Гидравлический | Гидравлический |

| Угол бурения, градусов | 88-92 | 88-92 |

| Максимальный угол поворота бурильного оборудования в плане, градусов | 260 | 260 |

| Максимальное продольное перемещение мачты, м | 0,8 | 0,8 |

| Крановое оборудование | ||

| Тип привода кранового оборудования | Гидравлический | Гидравлический |

| Максимальная грузоподъемность кранового оборудования, кг | 3000 | 3000 |

| Максимальная высота подъема грузового крюка, м | 10,5 | 10,5 |

| Шасси | ||

| Базовая машина | ТЛ-5 АЛМ |

КАМАЗ-65111-42, КАМАЗ-65111-46 |

| Номинальная мощность двигателя базового автомобиля, л.с | 240 | 225 |

| Общие технические характеристики | ||

| Удельный контрольный расход топлива в режиме бурения, дм3 /ч, не более | 17 | 17 |

|

Габаритные размеры машины в рабочем положении, мм, не более длина ширина высота |

10300 2750 4050 |

10300 2525 3990 |

| Масса полная, кг не более | 27500 | 23500 |

* диаметр бурения соответствует диаметру бурильного инструмента

На бурильно-крановую машину БКМ-2032 может устанавливаться:

- Установка автономного сварочного агрегата

- Установка навигационного оборудования

Северный пакет:

- Система подогрева дизельного топлива

- Система подогрева АКБ

- Утепление кабины теплоизоляционным материалом

- Установка подогрева водительского сиденья

- Утепление моторного отсека

sdm-zavod.ru

Добавить комментарий