14Хг2Сафд характеристики – Лист стальной марка стали 14ХГ2САФД купить в России — цены на металлический лист: поставщики, отзывы

НИЗКОЛЕГИРОВАННЫЕ БЕЙНИТНО-МАРТЕНСИТНЫЕ СТАЛИ

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

(Мусияченко В. Ф., Миходуй Л. И.)

10.1. Состав и свойства сталей

10.1 1 Назначение, производство и основные марки

Высокопрочные стали, предназначенные для сварных конструкций широкого назначения, должны обладать хорошей пластичностью, высокой сопротивляемостью хрупкому разрушению и удовлетворительной свариваемостью Необходимый комплекс служебных и технологических свойств сталей с а0 2 = 580-^780 МПа обеспечивается структурой, которая формируется в процессе мартенситного или бейнитного превращений и определяется легированием и термообработкой [I] Стали выплавляют мартеновским, кисло- родио-коиверторным или индукционным способами В ряде случаев осуществляется дополнительная обработка жидкого металла синтетическими шлаками, обдувкой аргоном илн его электрошлаковый переплав, что позволяет ограничить содержание в стали вредных примесей [2]

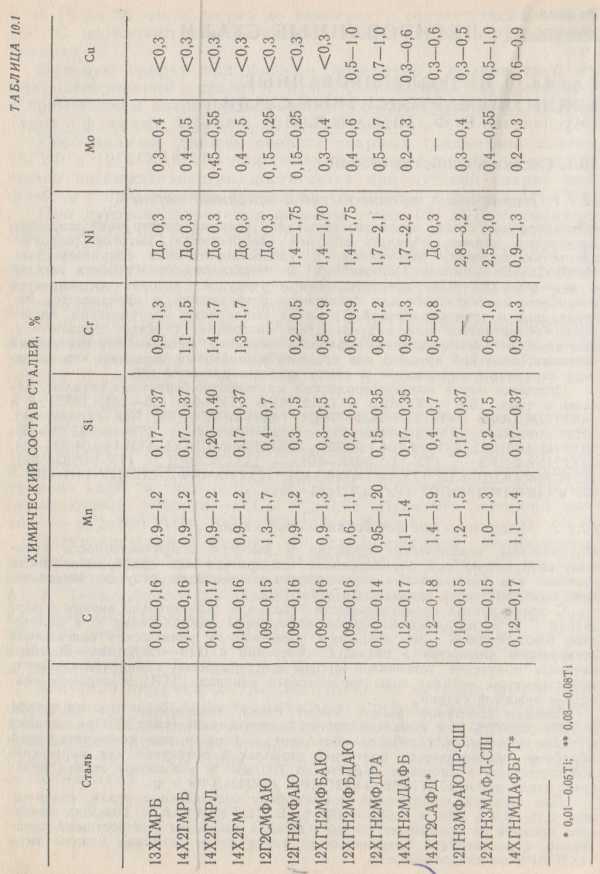

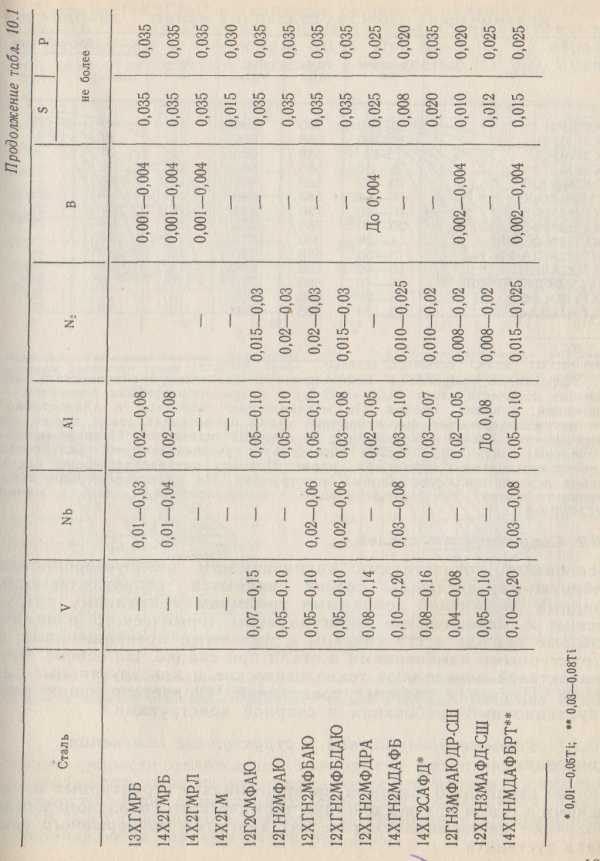

Основные марки низкоуглеродистых мартенситно-бейнитных осталей указаны в табл 10 1 13ХГМРБ и 14Х2ГМРБ (ТУ-14-1-1156—74), 14Х2ГМ и 14ХГН2МДАФБ (ТУ-14-1-2659—79), 14X2ГМРЛ (ТУ ПО «Уралмаш»),

12Г2СМФАЮ (ТУ 14-1-1308—75), 12ГН2МФАЮ (ТУ-14-1-1772—76), 12ХГН2МФБАЮ (ТУ-14-104-13—75), 12ХГН2МФБДАЮ (ТУ-14-104-32—81), 12ХГН2МФДРА (ТУ-14-1 3076—80), 14ХГ2САФД (ТУ 1-3323—82), 12ГНЗМФАЮДР-СШ (ТУ-14-1-4145—86), 12ХГНЗМАФД-СШ (ТУ 14-1-4254— 87) и 14ХГНМДАФБРТ (ТУ-14-1-1478—75)

10.1.2. Механические свойства и структура

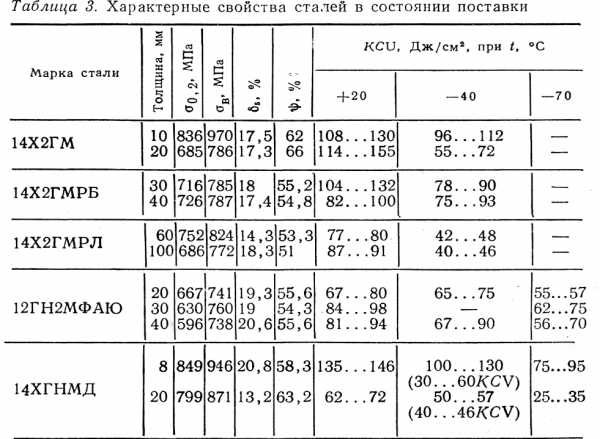

Оптимальные механические свойства и высокую сопротивляемость хрупкому разрушению при отрицательной температуре они приобретают после закалки или нормализации и последующего высокого отпуска Механические свойства сталей приведены в табл 10 2

С точки зрения прокаливаемости стали при сравнительно низком содержании С и легирующих элементов эффективны микродобавки В в количестве 0,001—0,006 % Это открывает возможности уменьшения содержания легирующих элементов в стали В сочетании с 0,15—0,5% Мо — В обеспечивает получение устойчивой против разупрочнения бейнитно-мартенсит – ной структуры металла зоны термического влияния (ЗТВ) в широком диапазоне режимов сварки

Хорошее сочетание свойств имеют стали, содержащие 0,4—0,6 % Мо и 0,002—0,006 % В с добавкой других легирующих элементов При наличии в стали указанных количеств молибдена и бора н при соответствующей обработке обеспечивается получение стабильной бейнитной нли мартенсит – ной структуры в листовом прокате до 100 мм К указанным сталям относятся стали марок 13ХГМРБ, 14Х2ГМРБ, 14ХМНДФР и др

Для сварных конструкций применяются безникелевые стали, содержащие 0,15—0,3% Мо и 0,002—0,006 % В (12Г2СМФАЮ) Толщина листового проката не превышает 30 мм Обладая высокими прочностными свойствами и достаточной пластичностью, такие стали уступают сталям типа 14Х2ГМРБ по хладостойкости

ХИМИЧЕСКИЙ СОСТАВ СТАЛЕЙ, %

|

* 0,01—0.05ТІ; ** 0,03—0,08Т і |

Сталь | V | Nb | А1 | N, | в | S | Р не более | |

13ХГМРБ | _ | 0,01—0,03 | 0,02—0,08 | 0,001—0,004 | 0,035 | 0,035 | |

14Х2ГМРБ | — | 0,01—0,04 | 0,02—0,08 | 0,001—0,004 | 0,035 | 0,035 | |

14Х2ГМРЛ | — | — | — | — | 0,001—0,004 | 0,035 | 0,035 |

14Х2ГМ | — | — | — | — | — | 0,015 | 0,030 |

12Г2СМФАЮ | 0,07—0,15 | — | 0,05—0,10 | 0,015—0,03 | — | 0,035 | 0,035 |

12ГН2МФАЮ | 0,05—0,10 | — | 0,05—0,10 | 0,02—0,03 | — | 0,035 | 0,035 |

12ХГН2МФБАЮ | 0,05—0,10 | 0,02—0,06 | 0,05—0,10 | 0,02—0,03 | — | 0,035 | 0,035 |

12ХГН2МФБДАЮ | 0,05—0,10 | 0,02—0,06 | 0,03—0,08 | 0,015—0,03 | — | 0,035 | 0,035 |

12ХГН2МФДРА | 0,08—0,14 | — | 0,02—0,05 | — | До 0,004 | 0,025 | 0,025 |

14ХГН2МДАФБ | 0,10—0,20 | 0,03—0,08 | 0,03—0,10 | 0,010—0,025 | — | 0,008 | 0,020 |

14ХГ2САФД* | 0,08—0,16 | — | 0,03—0,07 | 0,010—0,02 | — | 0,020 | 0,035 |

12ГНЗМФАЮДР-СШ | 0,04—0,08 | — | 0,02—0,05 | 0,008—0,02 | 0,002—0,004 | 0,010 | 0,020 |

12ХГНЗМАФД-СШ | 0,05—0,10 | — | До 0,08 | 0,008—0,02 | — | 0,012 | 0,025 |

14ХГНМДАФБРТ** | 0,10—0,20 | 0,03—0,08 | 0,05—0,10 | 0,015—0,025 | 0,002—0,004 | 0,015 | 0,025 |

* 0,01— 0.05Т1, ** 0,03—0,08Ti |

Сталь | Толщина, мм | °0,2’ МПа | °в. МПа | h ■ % | КС и, Дж —40°С | /см2, при —70°С |

13ХГМРБ | 10—50 | 590 | 690 | 14 | 39 | 29 |

14Х2ГМРБ | 10—50 | 588 | 686 | 14 | 39 | — |

14Х2ГМРЛ | >40 | 588 | 686 | 14 | 34 | — |

14Х2ГМ | 3—30 | 588 | 686 | 16 | 39 | — |

12Г2СМФАЮ | 10—32 | 588 | 686 | 14 | 34 | — |

12ГН2МФАЮ | 16—40 | 588 | 686 | 14 | — | 29 |

12ХГН2МФБАЮ | 16—40 | 736 | 834 | 12 | — | 29 |

12ХГН2МФБДАЮ | 20—40 | 785 | 883 | 15 | — | 29 |

12ХГН2МФДРА | 4—20 | 980 | 1078 | 10 | 29 | — |

14ХГН2МДАФБ | 3—50 | 685 | 780 | 16 | — | |

14ХГ2САФД | 16—40 | 588 | 686 | 14 | 39 | — |

12ГНЗМФАЮДР-СШ | 4—40 | 685 | 780 | 16 | 78* | 59* |

12ХГНЗМАФД-СШ | 3—50 | 980 | 1080 | 14 | — | 59 |

14ХГНМДАФБРТ | 6—20 | 785 | 980 | 12 | 39 | 29 |

* KCV Эффективно введение в высокопрочную низколегированную сталь небольших количеств азота (0,02—0,03 %) и ннтридообразующих элементов — алюминия, ванадия, ниобия. По механическим свойствам и хладостойко – сти нитридсодержащие высокопрочные стали превосходят стали такого же химического состава, изготовленные по обычной технологии. Наличие мелкодисперсных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна прн сварке. Поэтому нитридсодержащие стали весьма перспективны для сварных конструкций. На практике хорошо себя зарекомендовала нитридсодержащая высокопрочная сталь марки 12ГН2МФАЮ. |

10.2. Свариваемость сталей

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются сопротивляемость сварных соединений холодными трещинам и хрупкому разрушению и механические свойства зоны термического влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями в стали при сварке. На основе этих показателей определяют технологические и конструктивные условия получения сварных соединений, удовлетворяющих эксплуатационные уребования к сварной конструкции.

10.2.1. Фазовые превращения и структурные изменения при сварке

Общие сведения о фазовых превращениях и структурных изменениях в стали при воздействии термического сварочного цикла получают из терминокинетических диаграмм непрерывного распада аустенита.

У стали 14Х2ГМР в диапазоне скоростей охлаждения ш6/5 = = 35-^0,5 °С/с превращение аустенита происходит в мартенсит – ной и бейнитной областях (рис. 10.1). При ®6/5>18 °С/с образуется низкоуглеродистый мартенсит с твердостью HV 380. Умень-

Рис. 10.2. Термокичетическая диаграмма распада аустенита стали 12ГН2МФАКХ Цифры в кружках обозначают твердость (ЯКю) |

Рнс. 10 4. Термокинетическая диаграмма распада аустенита стали 12ХГН2МФБДАЮ. Цифры в кружках обозначают твердость (HVw) |

х, с Рис. 10.1. Термокинетическая диаграмма распада аустенита стали 14Х2ГМР. Цифры в кружках обозначают твердость |

Рнс. 10.3. Термокинетнческая диаграмма распада аустенита стали 14ХГН2МДАФБ. Цифры в кружках обозначают твердость <НУю) |

шение скорости охлаждения приводит к развитию бейнитного превращения, повышению температуры его начала и снижению твердости. При замедленных скоростях охлаждения (®6/5~ — 0,8 °С/с) повышается температура бейнитного превращения и увеличиваются размеры ферритных игл.

Кинетика превращения аустенита стали 12ГН2МФАЮ (рис. 10.2) исследовалась для интервала скоростей охлаждения ®б/5 = 75-И,6 °С/с. При этих условиях превращение происходит в мартенситной и бейнитной областях. Ферритное и перлитное превращения отсутствуют. При аи6/5 = 75 °С/с мартенситное превращение начинается при 440 °С и заканчивается при 250 °С, твердость мартенсита НУ 380. В интервале скоростей охлаждения 36—2,7 °С/с превращение аустенита с образованием бейиит – но-мартенситной структуры происходит при температурах, начало 515—620 °С, конец 270—420 °С. С уменьшением скорости

Рис 10 5 Изменение временных на пряжений прн охлаждении защемлен ных образцов из стали 14ХГН2МДАФБ (термоцнклы нагрев — охлаждение {1—6) соответствуют рис 10 3) |

охлаждения количество мартенситной составляющей уменьшается. При гс>б/5=36 °С/с количество бейнита в структуре составляет около 15%, а при аи6/5 = ==2,5°С/с — 90%; твердость при этом изменяется от НУ 330 до НУ 213. При ®6/5=1,6 °С/с происходит полностью бейнитное превращение в интервале температур 635—465 °С; твердость НУ 205.

У сталей 14ХГН2МДАФБ и 12ХГН2МФБДАЮ превращение аустенита в диапазоне скоростей охлаждения оу6/5== 50—0,6 °С/с происходит в мартенситной и бейнитной областях (рис. 10.3 и 10.4). При скорости охлаждения, превышающей аи6/5=10 °С/с, у них развивается только мартенситное превращение. При скоростях охлаждения да6/5 = 2,3°С/с происходит бейнитное превращение, отсутствуют выделения доэвтектоидного феррита, что свидетельствует о высокой устойчивости аустенита этих марок сталей.

Скорость охлаждения заметно влияет на величину временных напряжений в температурной области фазового у->-а-пре – вращения (рис. 10.5). Различие в кинетике структурных превращений приводит также к изменению величины остаточных растягивающих напряжений в образцах. С повышением скорости охлаждения w6/5 в интервале 0,6—50 °С/с у стали 14ХГН2МДАФБ они уменьшаются от 240 до 150 МПа.

10.2.2. Сопротивляемость сварных соединений образованию ГТ и, ХТ

Низкоуглеродистые бейнитно-мартенситные стали имеют ограниченное содержание С, Ni, Si, S и Р. Поэтому при соблюдении режимов сварки и правильном применении присадочных мате-

риалов задач получения металла шва без ГТ решается достаточно успешно.

Наиболее распространенным и опасным дефектом сварных соединений сталей являются XT в зоне термического влияния

Рнс 10 6 Примеры холодных трещин в сварных соединениях а —« поперечные, б — продольная в корне металла многослойного шва, в — корневая з угловом соединении |

и металле шва, возникающие в закаленной структуре под влия – нием водорода и сварочных напряжений [3, 4]. При сварке многослойных швов часто встречаются поперечные трещины, пересекающие металл шва и частично металл околошовной зоны, а также внутренние продольные трещины металла корневых

единениях легированных сталей Рис 10 7 Влияние скорости охлаждения ш6/5 н насыщенности швов водородом на сктоиность к замедленному разрушению проб имплант из стати 14Х2ГМР J — ^ 6/5=18 °С, с [Н]днф^о,0 мл/100 г, 2— ш6/5=18 С/с, [Н]диф=12,5 мл/100 г, Л—с^е/5= = 9 °С/с, [Н]днф =3.0 мл/100 г 4 — wq/5 = =9 Х/c, [Н]диф -12,5 мл/100 г |

Ояр, МГГа Рис, 30 8 Влияние скорости охлаждения Шб/5* и насыщенности швов водородом на склонность к замедленному разрушению проб имплант из стали 12ГН2МФАЮБ (обозначения — см рис 10 71 |

приведены на рис. 10.6. |

Рис 10 10 Влияние скорости охлаждения ш6/5 н насыщенности швов водородом на склонность к замедленному разрушению проб имплант из стали 12ХГН2МФБДАЮ (обозначения — см рис 10 7) |

Рнс 10 9 Влияние скорости охлаждения w6/5 н насыщенности швов» водородом на склонность к замедленному разрушению проб имплант из стали І4ХГН2МДАФЬ (обозначения — см рис 10 7) |

Сопротивляемость сварных соединений образованию холодных трещин оценивают по результатам испытаний специальных проб Результаты испытаний на замедленное разрушение по методу имплант образцов из сталей 14Х2ГМР, 12ГН2МФАЮ, 14ХГН2МДАФБ и 12ХГН2МФБДАЮ приведены на рис. 10.7— 10.10. Сварку этих образцов, установленных в отверстиях же- |

швов. В угловых и стыковых соединениях листового проката сталей толщиной более 12 мм возможно образование ламеляр-* ных трещин Они располагаются в основном металле, направлены параллельно границе сплавления и могут вызывать разрушения типа отрыва Примеры холодных трещин в сварных со

стко закрепленной в испытательной установке базовой пластины толщиной 20 мм, осуществляли в один проход электродами АНП-2 4,0 мм на режиме: 7=170 А, У=26 В, п = 9 м/ч. Скорость охлаждения сварного соединения варьировали (w6/5 = = 20 и 13 °С/с), изменяя начальную температуру пластины. Количество диффузионного водорода ([Н]ДИф=3—4 и 12— 13 мл/100 г) в наплавленном металле определяли хроматографическим методом. Нагружение образцов начинали при их охлаждении после сварки до температуры 120—100 °С.

Высокая сопротивляемость сварных соединений низкоуглеродистых легированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в наплавленном металле не превышает 3,5—4,0 мл/100 г. Более высокая концентрация водорода приводит к снижению сопротивляемости соединений образованию холодных трещин [5]. При выбранных условиях испытаний ([Н]ДИф = 2,8—3,0 мл/100 г и w6/5=13 °С/с) у сварных соединений сталей 14Х2ГМР и 12ГН2МФАЮ замедленное разрушение не происходит (точка 3 на рис. 10 7 и 10.8). Для предотвращения образования холодных трещин в сталях 14ХГН2МДАФБ и 12ХГН2МФБДАЮ необходимы ограничения допускаемых скоростей охлаждения. По диапазонам допускаемых скоростей охлаждения зоны термического влияния, обеспечивающих достаточную сопрот

msd.com.ua

Состав и свойства сталей

Высокопрочные стали, предназначенные для сварных конструкции долж-ны обладать хорошей пластичностью, высокой сопротивляемостью хрупкому разрушению и удовлетворительной свариваемостью. Необходимый комплекс технологических свойств сталей с = 580 … 780 МПа обеспечивается структу-рой, которая формируется в процессе мартенситного или бейнитного превраще-ний и определяется легированием и термообработкой.

Основные марки низкоуглеродистых бейнитно-мартенситных сталей: 13ХГМРБ, 14Х2ГМ, 14ХГН2МДАФБ, 12Г2СМФАЮ. 12ХГН2МФБДАЮ, 12ХГНЗМАФД-СШ и др.

Оптимальные механические свойства и высокую сопротивляемость хруп-кому разрушению при отрицательной температуре они приобретают после за-калки или нормализации и последующего высокого отпуска. Механические свойства этих сталей приведены в табл. 1.2.

Таблица 1.2. Механические свойства некоторых марок сталей(не менее)

| Марка стали | Толщина, мм | 0,2» МПа | МПа | б5, % | KCU, Дж/см? | |

| -40 °С | -70оС | |||||

| 13ХГМРБ | 10 …50 | |||||

| 14Х2ГМРБ | 10…50 | — | ||||

| 14Х2ГМРЛ | >40 | - | ||||

| 14Х2ГМ | 3…30 | - | ||||

| 12Г2СМФАЮ | 10…32 | - | ||||

| 12ГН2МФАЮ | 16…40 | - | ||||

| 12ХГН2МФБАЮ | 16…40 | — | ||||

| 12ХГН2МФБДАЮ | 20 …40 | - | ||||

| 12ХГН2МФДРА | 4… 20 | - | ||||

| 14ХГН2МДАФБ | 3 … 50 | 39* | - | |||

| 14ХГ2САФД | 16…40 | __ | ||||

| 12ГНЗМФАЮДР-СШ | 4…40 | 78* | 59* | |||

| 1 2ХГНЗМАФД-СШ | 3 … 50 | - | ||||

| 14ХГНМДАФБРТ | 6… 20 |

КСV

Хорошее сочетание свойств имеют стали, содержащие 0,4 … 0,6 % Мо и 0,002 … 0,006 % В с добавкой других легирующих элементов, что обеспечивает получение стабильной бейнитной или мартенситной структуры. Применяются также безникелевые стали, содержащие 0,15 … 0,3 % Мо и 0,002 … 0,006 % В (12Г2СМФАЮ), которые уступают сталям типа I4Х2ГМРБ по хладостойкости, и стали с небольшим количеством азота (0,02 … 0,03 %) и нитридообразующих элементов – алюминия, ванадия, ниобия (12ГН2МФАЮ). Наличие мелкодис-персных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна при сварке.

Особенностью рассматриваемых сталей является низкое содержание уг-лерода (до 0,2 %), что способствует получению необходимых показателей плас-тичности, вязкости и свариваемости. При этом значительно возрастает роль ле-гирующих элементов в формировании свойств высокопрочной стали и сварно-го соединения.

Легирование должно обеспечить требуемую прокаливаемость и достаточ-ную сопротивляемость стали разупрочнению при отпуске и сварочном нагреве. Требуемая прокаливаемость низкоуглеродистой стали достигается при неболь-шом легировании марганцем, хромом, молибденом и никелем. Из используе-мых легирующих элементов лишь молибден и ванадий эффективно задержива-ют разупрочнение закаленной стали при отпуске.

С точки зрения повышения прокаливаемости стали при сравнительно низком содержанииуглерода и легирующих элементов эффективны микро-добавки бора в количестве 0,001…0,006 %. Это открывает возможности умень-шения содержания легирующих элементов в стали. В сочетании с 0,15…0,5 % Мо бор обеспечивает получение устойчивой к разупрочнению бейнитно-мар-тенситной структуры металла зоны термического влияния в широком диапа-зоне режимов сварки.

Наилучшее сочетание свойств имеют стали, содержащие 0,4…0,6 % Мо, 0,002…0,006 % В с добавкой других легирующих элементов. При наличии в стали указанных количеств молибдена и бора и при соответствующей обработ-ке обеспечивается получение стабильной бейнитной или мартенситной струк-туры в листовом прокате толщиной до 150 мм(стали 14Х2ГМРБ и др.(табл.1,2)

Эффективно введение в высокопрочные низколегированные стали небо-льших количеств азота (0,02…0,03 %) и нитридообразующих элементов –алю-миния, ванадия, ниобия или циркония. По механическим свойствам и хладос-тойкости нитридосодержащие высокопрочные стали превосходят стали такого же химического состава, изготовленные по обычной технологии. Наличие мел-кодисперсных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна в условиях длительной выдержки при высоких тем-пературах и к старению после механической деформации, что особенно важно для свариваемых сталей. Поэтому нитридосодержащие стали весьма перспек-тивны для сварных конструкций. На практике хорошо зарекомендовала себя нитридосодержащая высокопрочная сталь 12ГН2МФАЮ.

Оптимальные механические свойства и высокую сопротивляемость хруп-кому разрушению при низких температурах высокопрочные стали приобретают после закалки на мартенсит от температуры 900…950°С и высокого отпуска при 600…680°С. В нормализованном состоянии высокопрочные низколегированные стали имеют структуру пластинчатого низкоуглеродистого бейнита и недоста-точно стойки к хрупкому разрушению.

При изготовлении ответственных сварных конструкций наиболее широ-кое применение находях высокопрочные стали14Х2ГМРБ,14Х2ГМРЛ,14Х2ГМ и 12ГН2МФАЮ (табл. 3).Эти стали обеспечивают практически одинаковый уровень механических свойств ( > 588 МПа, Однако в за-висимости от толщины металла они несколько отличаются по показателям хла-достойкости. Наименее легированную безникелевую листовую сталь 14Х2ГМ изготовляют толщиной 3…30 мм. Дополнительное легирование ниобием и бо-ром позволяет изготовлять сталь (марки 14Х2ГМРБ) толщиной до 50 мм. В состоянии поставки обе стали имеют высокие показатели прочности и хладо-стойкости. Сталь 14Х2ГМ толщиной до 20 мм применяют в металлоконструк-циях платформ автомобилей грузоподъемностью 75т и более. Стали14Х2ГМРБ, 14Х2ГМРЛ, 12ГН2МФАЮ, 13ХГНМФ и 14ХГН2МФ применяют в строитель-ных металлоконструкциях, узлах экскаваторов, платформах железных транс-портеров, напорных водоводах и др.

Примечание. Стали поставляют после закалки и высокого отпуска.

Производство литых деталей из стали 14Х2ГМРЛ освоено для изготовле-ния значительного количества деталей рабочего оборудования карьерных и ша-гающих экскаваторов и других машин и механизмов.

Высокая хладостойкость высокопрочных сталей предопределяется техно-логией их изготовления, обеспечивающей получение мелкодисперсной струк-туры. Критическая температура хрупкости сталей 14Х2ГМР, 12ГН2МФАЮ, 13ХГНМФ, оцениваемая по условиям KCU > 35 и KCV > > 25 Дж/см2 (где KCU — образцы с полукруглым надрезом, KCV — образцы с острым V-образным надрезом), ниже — 60° С. Эти стали обладают также повышенной сопротивля-емостью абразивному изнашиванию. Для повышенной сопротивляемости этому виду изнашивания высокопрочные стали поставляют после специальной тер-мообработки (закалка и низкий отпуск), обеспечивающей твердость HV = 350…400. Для многих конструкций важным показателем является усталостная прочность стали. Предел выносливости их составляет 55…60% временного сопротивления.

Похожие статьи:

poznayka.org

Сталь 14ХГ2САФД / Auremo

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 14ХГ2САФД |

| Обозначение ГОСТ латиница | 14XG2CAFD |

| Транслит | 14HG2SAFD |

| По химическим элементам | 14CrMn2СNVCu |

Описание

Сталь 14ХГ2САФД применяется: для производства платформ большегрузных автосамосвалов, конструкций крепей шахт, несущих конструкций мостов.

Примечание

Легированная высокопрочная износостойкая мартенситно-бейнитная сталь.

Аналог шведских марок HARDOX WELDOX.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | TУ 14-1-3323-82 |

| Листы и полосы | В23 | TУ 14-1-4632-93 |

| Листы и полосы | В33 | TУ 14-1-5241-93 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | Al | V |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-5241-93 | 0.12-0.18 | ≤0.02 | ≤0.035 | 1.4-1.9 | 0.5-0.8 | 0.4-0.7 | ≤0.3 | Остаток | 0.1-0.4 | 0.01-0.02 | 0.01-0.05 | 0.04-0.08 |

| TУ 14-1-3323-82 | 0.12-0.18 | ≤0.01 | ≤0.02 | 1-1.8 | 0.4-0.8 | 0.4-0.7 | ≤0.3 | Остаток | 0.1-0.4 | 0.01-0.02 | 0.01-0.02 | 0.04-0.08 |

Fe – основа.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | кДж/м2, кДж/м2 |

|---|---|---|---|---|

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) | ||||

| 10-40 | 490-735 | 590-835 | ≥16 | ≥588 |

| 40-50 | 590-930 | 685-1030 | ≥14 | ≥490 |

| Листовой и полосовой термообработанный прокат в состоянии поставки по ТУ 14-1-4632-93 (образцы поперечные) | ||||

| 5-25 | 490-735 | 590-830 | ≥16 | – |

| Листовой прокат повышенной прочности в состоянии поставки по ТУ 14-1-3323-82 (образцы поперечные, в графе состояние поставки указана категория прочности) | ||||

| – | 490-735 | 590-830 | ≥16 | ≥588 |

| – | 590-835 | 690-930 | ≥14 | ≥490 |

| – | 685-930 | 780-1030 | ≥14 | ≥490 |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| кДж/м2 | Ударная вязкость |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Удовлетворительно свариваемая. Требуется предварительный нагрев. |

| Склонность к отпускной хрупкости | Высокая сопротивляемость хрупкому разрушению. |

www.auremo.org

Характеристика высокопрочных сталей

Легированные высокопрочные стали

Характеристика сталей. Легированными высокопрочными считаются стали, содержащие один или несколько легирующих элементов с суммарной их массовой долей 2,5…10 %.

У низкоуглеродистых легированных высокопрочных сталей временное сопротивление растяжению σв ≤ 1000…1100 МПа. Применение среднеуглеродистых легированных высокопрочных сталей наиболее эффективно при σв > 1000 МПа.

К низкоуглеродистым легированным высокопрочным сталям относятся стали 13ХГМРБ, 14ХГН2МДАФБ, 12ГН2МФАЮ, 12ГН2МФАЮ-Ш и 12ГН2МФАЮ-У, 12ХГН2МФБАЮ, 12ХГН2МФБДАЮ, 14ХГ2САФД, 12ГНЗМФАЮДР-СШ, 12ХГНЗМАФД-СШ и 14ХГНМДАФБРТ. Низкое содержание углерода (до 0,2%) в этих сталях способствует получению требуемых показателей их пластичности, вязкости и свариваемости. Достаточная прокаливаемость сталей достигается при относительно небольшом легировании марганцем, хромом, молибденом и никелем, однако лишь молибден и ванадий эффективно предотвращают разупрочнение закаленной стали при высоком отпуске.

С точки зрения прокаливаемости стали при сравнительно низком содержании углерода и легирующих элементов эффективны микродобавки бора (0,001…0,006 %), что позволяет уменьшить содержание легирующих элементов в стали. В сочетании с 0,15…0,5% Мо бор обеспечивает в широком диапазоне режимов сварки устойчивую против разупрочнения бейнитно-мартенситную структуру металла ЗТВ. Хорошее сочетание свойств имеют стали, содержащие 0,4…0,6% Мо и 0,002…0,006% В с добавкой других легирующих элементов. При соответствующей термической обработке обеспечивается стабильная бейнитная или мартенситная структура в листовом прокате толщиной до 100 мм (13ХГМРБ).

В низколегированные высокопрочные стали эффективно введение небольшого количества азота (0,02…0,03%) и нитридообразующих элементов (алюминия, ванадия и ниобия). Наличие мелкодисперсных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна при сварке. Поэтому нитридосодержащие стали весьма перспективны для сварных конструкций. При сварке хорошо зарекомендовала себя нитридосодержащая высокопрочная сталь 12ГН2МФАЮ.

В интервале температур +20…-70°С критическое раскрытие вершины трещины δc, у низкоуглеродистых легированных сталей в основном монотонно уменьшается от 0,3 до 0,1 мм. В этом диапазоне температур стали 12ГН2МФАЮ-У, 12ГН2МФАЮ-Ш, 14ХГН2МДАФБ, 12ГНЗМФАЮДР, прошедшие рафинирующие обработки, находятся в вязком состоянии. Стали с более высоким содержанием вредных примесей (13ХГМРБ, 12ГН2МФАЮ, 14ХГ2САФД и др.) им значительно уступают, поскольку они переходят в хрупкое и квазихрупкое состояние при температуре – 20…- 30°С.

Основные трудности сварки низкоуглеродистых легированных высокопрочных сталей связаны с необходимостью предотвратить образование в металле околошовной зоны и шва холодных трещин, а также структур, резко снижающих сопротивляемость сварных соединений хрупкому разрушению. Под околошовной зоной здесь понимают участки ЗТВ нагретые до температуры выше 1100°С. Решение этой задачи усложняется тем, что требуемые эксплуатационные и технологические свойства сварных соединений должны обеспечиваться в состоянии после сварки без дополнительной термообработки.

При анализе свариваемости низкоуглеродистых легированных высокопрочных сталей обычно устанавливают оптимальный диапазон скоростей охлаждения металла околошовной зоны в интервале температур 600… 500°С.

Из среднеуглеродистых легированных высокопрочных сталей при изготовлении ответственных сварных конструкций широко применяют стали 30ХМА, 30ХН2МА, 25ХГСА, 30ХГСА, 20Х2Н4А, 30ХГСНА, 30Х2ГСНВМА, 40ХГСН3МА, 42Х2ГСНМА и некоторые другие, имеющие σв = 950…2000 МПа. Они содержат углерод в количестве до 0,48 %, легированы никелем, хромом, вольфрамом, молибденом, ванадием и др. Высокие прочностные и вязкие свойства средне- углеродистых легированных сталей сочетаются с повышенной стойкостью против перехода в хрупкое состояние, что и определяет их использование для облегчения сварных конструкций, работающих при ударных и знакопеременных нагрузках, при низких и высоких температурах и давлениях. Они могут применяться в конструкциях в упрочненном состоянии без последующей термической обработки сварных соединений. Для обеспечения равноценности основного металла и сварных соединений с легированными ферритными швами термической обработке подвергают непосредственно сварные конструкции.

Отличительная особенность сталей этого типа по сравнению с низкоуглеродистыми высокопрочными сталями – более высокая их чувствительность к образованию холодных трещин при сварке. Это обусловлено их повышенной восприимчивостью к закалке и особенностями структурных превращений в околошовной зоне.

oitsp.ru

Сталь 14ХГ2САФД, 10Г2ФБЮ, 9ХФ, 16ГНМА.

Тел. +79115061800 e-mail:oleg-tropin@mail.ru ; г.Череповец

Компания ООО Торговый дом «Сталь Пром» поставляет организациям, а так-же осуществляет комплексную поставку металлопроката предприятиям атомной и нефтедобывающих отраслей, топливно-энергетической, машиностроительного комплекса, судостроительных заводов и предлагает сотрудничество в части поставок Вашему предприятию рядовых, легированных, конструкционных и специальных марок стали, металлопроката для сосудов и котлов, работающих под давлением, прокат для мостостроения, электротехническую сталь, прокат для судостроения, прокат горячекатаный различного назначения, трансформаторная сталь, динамные марки.

ООО Торговый Дом «Сталь Пром» поставляет по низким ценам лист по стали 10ХСНД , 15ХСНД, 10ХНДП, 65Г, 20К, 22К, 20ХГСА, 30ХГСА , 35ХГСА, 20Х, 30Х, 40Х, 09Г2С, 09Г2, 12Х1МФ, 12ХМ, 12ХН3А, 12Х2Н4А, 09Г2С-9 св кп 295 для АЭС, 09Г2, 09Г2СД, 65Г, РСД-32, РСВ, РСА, 10Г2С1, 10Г2С1Д, 17Г1С, 16ГС, 14Г2, 55С2, 60С2, 60С2А, 60С2ХА,18ЮТ(Ч-33), 19ЮФТ(Ч-37), 25Н3А, 14ХГ2САФД, 10Г2ФБЮ, 9ХФ, 16ГНМА.

ООО ТД Сталь Пром готов разработать и внедрить для Вас в производство любую марку металлопроката.

Листовой металлопрокат с дополнительными требованиями.

Нержавеющий металлопрокат.

Биметаллические листы и плиты не монтажных норм.

Судостали с приемкой морского и речного регистра.

Металлопрокат с отметкой для АЭС.

Экспорт металлопроката и метизной продукции.

ООО ТД «Сталь Пром» готов поставить в Ваш адрес металлопрокат :

Арматура, уголок, катанка, полоса, квадрат, швеллер г/к, швеллер гнутый, балка, круг, лист/рулон оцинкованный, лист/рулон г/к, лист/рулон х/к, лист просечно-вытяжной, прокат с полимерным покрытием, профиль, труба, метизы, сетка, профлист, труба профильная, системы ограждений, специальные стали.

Поставка не монтажных норм металлопроката

Резка под размер заказчика

Осуществление поставок точно в срок.

Скидки на объем и постоянным клиентам.

Доставка автомобильным или ж/д транспортом.

ООО Торговый Дом «Сталь Пром» входит в группу крупных металлоторгующих компании.

oootdstalprom.dsv35.ru

Сталь 15Х5М, 10Г2ФБЮ, 14ХГ2САФД, 14ХГСАФД в размер заказчика.

Описание: Компания ООО « Сталь Инвест » поставляет организациям, а так-же осуществляет комплексную поставку металлопроката предприятиям атомной и нефтедобывающих отраслей, топливно-энергетической, машиностроительного комплекса, судостроительных заводов и предлагает сотрудничество в части поставок Вашему предприятию рядовых, легированных, конструкционных и специальных марок стали, металлопроката для сосудов и котлов, работающих под давлением, прокат для мостостроения, электротехническую сталь, прокат для судостроения, прокат горячекатаный различного назначения, трансформаторная сталь, динамные марки.Спецстали не монтажных норм в размер заказчика 10ХСНД , 15ХСНД, 10ХНДП, 50Г, 65Г, 20К, 15К, 22К, 22КУ, 20ХГСА, 30ХГСА , 35ХГСА, 20Х, 30Х, 40Х, 09Г2С, 12Х1МФ, 12ХМ, 12ХН3А, 12Х2Н4А, 09Г2С-9 св кп 295 для АЭС, 09Г2, 14Г2, 09Г2СД, 10Г2С1, РСД-32, РСВ, РСА, 10Г2С1, 10Г2С1Д, 17Г1С, 12ГС, 13Г1С-У, 16ГС, 14Г2, 55С2, 60С2, 60С2А, СВС-690, 60С2ХА,18ЮТ(Ч-33), 19ЮФТ(Ч-37), 25Н3А, ШХ15-В, 14ХГ2САФД, 10Г2ФБЮ, 9ХФ, 50ХГФА, 16ГНМА, 13ХФА, 18ХГТ, 13ГС, 16ХГН2ФБР, 13ХГ2НДФ, 18ХГНМФР, 20пс, 45Х2НМФБА, 10Х2М, 20Юч, 09ХН2МД(АБ2-1), 10ХН3МД(АБ2-2), 22ГЮ, Х52М, Х60М, 08ХМФЧА, 08Г2СФБ, 10Г2ФБ-У, 20-КСХ, К60, К56, 35ХМФА, 34ХН1МА, 20ХГСР, 15Х3НМФА, 12Х3ГНМФБА, 350W, 16Г2АФ, 18ЮА, 42ХСНМА, 43ХСНМА(СПС-43), 15пс, 10пс, 08Ю, 16г2с, 5ХНМ, 4Х5МФС, 45Г17Ю3, 20Х3МВФ, 30ХСНВФА, 16Г2АФ и.т.д …………….

ООО « Сталь Инвест » готов разработать и внедрить для Вас в производство любую марку металлопроката.

Листовой металлопрокат с дополнительными требованиями.

Лист толщиной до 300мм и длинной до13 метров, ширина до 5м. !

Различные марки стали не монтажных норм !

Нержавеющий металлопрокат.

Биметаллические листы и плиты не монтажных норм.

Судостали с приемкой морского и речного регистра.

Металлопрокат с отметкой для АЭС.

Экспорт металлопроката и метизной продукции.

ООО «Сталь Инвест» готов поставить в Ваш адрес металлопрокат :

Арматура, уголок, катанка, полоса, квадрат, швеллер г/к, швеллер гнутый, балка, круг, лист/рулон оцинкованный, лист/рулон г/к, лист/рулон х/к, лист просечно-вытяжной, прокат с полимерным покрытием, профиль, труба, метизы, сетка, профлист, труба профильная, системы ограждений.

ООО « Сталь Инвест » входит в группу крупных металлоторгующих компании.

Местонахождение: Череповец, Вологодская обл., Россия

promplace.ru

Марочник сталей 09Г2С, 10Г2ФБЮ, 10ХСНД, 13ХФА, 14Г2АФ, 14ХГ2САФД, 15ХСНД, 16Г2АФ, 17Г1С, 20ХГСА, 25ХГСА, 30ХГСА,

| Марка : | ||

| Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С | |

| Классификация : | ||

| Дополнение: | Сталь кремнемарганцовистая; По ГОСТ 27772-88 соответствует стали для строительных конструкций С345 | |

|

||

| Применение: | Различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. | |

| Марка : | ||

| Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С | |

| Классификация : | ||

| Дополнение: | Сталь кремнемарганцовистая; По ГОСТ 27772-88 соответствует стали для строительных конструкций С345 | |

|

||

| Применение: | Различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. | |

| Марка : | ||

| Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С | |

| Классификация : | ||

| Дополнение: | Сталь кремнемарганцовистая; По ГОСТ 27772-88 соответствует стали для строительных конструкций С345 | |

|

||

| Применение: | Различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. | |

Химический состав в % материала ГОСТ 19281 – 89

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 – 0.8 | 1.3 – 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

| Примечание: Также хим. состав указан в ГОСТ 5520 – 79, ГОСТ 19282-73 |

Температура критических точек материала .

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Технологические свойства материала .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист, ГОСТ 5520-79 | 430-490 | 265-345 | 21 | 590-640 | ||||

| Трубы, ГОСТ 10705-80 | 490 | 343 | 20 |

Физические свойства материала .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : |

|

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : |

|

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 – 0.8 | 1.3 – 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

| Примечание: Также хим. состав указан в ГОСТ 5520 – 79, ГОСТ 19282-73 |

Температура критических точек материала .

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Технологические свойства материала .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист, ГОСТ 5520-79 | 430-490 | 265-345 | 21 | 590-640 | ||||

| Трубы, ГОСТ 10705-80 | 490 | 343 | 20 |

Физические свойства материала .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : |

|

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : |

|

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

ГОСТ 19281 – 89

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 – 0.8 | 1.3 – 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

| Примечание: Также хим. состав указан в ГОСТ 5520 – 79, ГОСТ 19282-73 |

Температура критических точек материала .

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Технологические свойства материала .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист, ГОСТ 5520-79 | 430-490 | 265-345 | 21 | 590-640 | ||||

| Трубы, ГОСТ 10705-80 | 490 | 343 | 20 |

Физические свойства материала .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : |

|

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : |

|

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

10xcnd.ru

Добавить комментарий