Заправка центральной смазки своими руками: Заправка системы центральной смазки грузовиков

Централизованные системы смазки обеспечивают эффективное и надежное смазывание

Во многих парках требуется смазка оборудования в каждую смену, что может занимать около часа работы. В большинстве случаев ручное смазывание требует отключения машины, что ведет к снижению производительности. Помимо этого, ручное смазывание увеличивает усталость оператора, в результате чего повышается риск для безопасности при работах в опасных условиях.

Недостатки пистолетов для смазки с питанием от батареи

Для того чтобы снизить усталость рабочих, многие операторы выбирают пистолеты для смазки с питанием от батареи, которые делают процедуру смазывания проще. Пистолеты с питанием от батареи немного легче, чем их ручные «прародители», но при этом работать с ними удобнее — всего одного нажатия достаточно, чтобы подать смазку под давлением до 10 000 psi. Это хороший инструмент, позволяющий избавиться от засоров масленок. А если не забывать, что помимо удобства переноски и высокой мощности этот инструмент также снижает и риск усталости, выбор операторов в пользу этого инструмента становится понятным.

Но несмотря на то, что пистолеты для смазки с питанием от батареи позволяют снизить усталость оператора, они не лишены нескольких недостатков. Работа от электропитания и удобство использования приводят к тому, что операторы перестают «чувствовать», забита ли точка смазки и достаточно ли она смазана. На некоторых предприятиях пистолеты для смазки с питанием от батареи не используются по причине слишком высокого расхода смазки. До некоторых

Некоторые масленки невозможно визуально проверить на чистоту.

Масленки, расположенные в труднодоступных местах, приводят к повышению опасности работы.

Смазывание — это не выталкивание старой смазки

Многие рабочие, выполняющие смазывание, уверены, что подача новой консистентной смазки или масла нужна для того, чтобы вытолкнуть старую смазку, поэтому они накачивают новую смазку в масленку до тех пор, пока не начнет выдавливаться «чистая» смазка .

Но правда в том, что на самом деле этот метод приводит к очень большому расходу смазки. А если рабочий отвлекается или невнимателен, расход смазки станет еще выше. Это не только ненужный расход материала, но и риск нарушения законов об экологии и охране труда.

Использование слишком большого объема смазки — это не только ненужный расход материала , но и риск нарушения законов об экологии и охране труда.

Для современных смазок требуются современные методы смазывания

Современные смазочные материалы тщательно разрабатываются в лабораториях для превосходной защиты сочленений и повышения производительности оборудования в наихудших условиях эксплуатации.

ЦЕНТРАЛИЗОВАННЫЕ СИСТЕМЫ СМАЗКИ ПОЗВОЛЯЮТ ПОЛНОСТЬЮ ИСКЛЮЧИТЬ ПРОСТОИ ОБОРУДОВАНИЯ

Централизованные системы смазки — надежный способ улучшить показатели эксплуатации и производительности. Централизованные системы смазки обеспечивают стабильную и надежную подачу свежего смазочного материала к узлам оборудования в строго заданном объеме. Непрерывно подаваемая смазка защищает узлы от посторонних включений, устраняя необходимость очистки. Кроме того, для смазывания оборудование не нужно выводить из эксплуатации , что еще больше повышает производительность. Как показывает отраслевая практика, переход с ручного смазывания на автоматическое позволяет снизить ежегодный расход смазочного материала на 50 % и более.

Непрерывно подаваемая смазка защищает узлы от посторонних включений, устраняя необходимость очистки. Кроме того, для смазывания оборудование не нужно выводить из эксплуатации , что еще больше повышает производительность. Как показывает отраслевая практика, переход с ручного смазывания на автоматическое позволяет снизить ежегодный расход смазочного материала на 50 % и более.

Заправка централизованных систем смазки не представляет никаких проблем

Как и всякому оборудованию, централизованным системам смазки периодически требуется внимание: от заполнения резервуаров до проверки правильности работы. При использовании на тяжелой технике резервуары централизованных систем смазки, как правило, устанавливаются в верхних точках, чтобы уберечь их от опасности. Это значит, что техническим специалистам для проведения профилактического обслуживания приходится взбираться наверх.

Если оборудование высокое, рабочему нужно забраться наверх по лестнице с заправочным шлангом и подключить его к резервуару. Во время протягивания шланга у рабочего автоматически становится занятой одна рука, которая должна использоваться для безопасного контакта с лестницей в трех точках. Если резервуары установлены на большой высоте, может быть достаточно сложно определить степень их наполненности. У этой проблемы есть несколько решений:

Во время протягивания шланга у рабочего автоматически становится занятой одна рука, которая должна использоваться для безопасного контакта с лестницей в трех точках. Если резервуары установлены на большой высоте, может быть достаточно сложно определить степень их наполненности. У этой проблемы есть несколько решений:

- Прозрачные резервуары в пределах видимости

В некоторых централизованных системах смазки используются прозрачные резервуары, расположенные в пределах видимости от заправочного порта, расположенного на уровне земли. Так оператор легко может увидеть, когда нужно прекратить заполнение, чтобы не переполнить резервуар и избежать проливания смазки.

- Переливные шланги

В случае со стальными резервуарами в некоторых системах используются переливные шланги. Они выполняют две функции: позволяют слить избыток смазки из резервуара в ведро и показывают оператору, что резервуар наполнен.

- Автоматическое прекращение наполнения

Эти системы автоматически перекрывают поток смазки при наполнении резервуара. Оператору не нужно видеть уровень смазки. В переливных шлангах тоже нет необходимости. Такие системы снижают риск повышения давления в резервуаре или излишнего расхода смазки.

Оператору не нужно видеть уровень смазки. В переливных шлангах тоже нет необходимости. Такие системы снижают риск повышения давления в резервуаре или излишнего расхода смазки.

Для наполнения систем Graco используются системы заправки с автоматическим отключением и с заправочным портом на уровне земли

Для большей безопасности при заполнении компания Graco предлагает централизованные системы смазки с электрическими и гидравлическими насосами Dyna-Star и G3 с автоматическим прекращением заполнения и заправочными портами на уровне земли . Решения Graco имеют механическое устройство, то есть заполнить резервуар может один человек с уровня земли без подключения оборудования к источнику электропитания.

ПОДБЕРИТЕ ЦЕНТРАЛИЗОВАННУЮ СИСТЕМУ СМАЗКИ, ОПТИМАЛЬНО СООТВЕТСТВУЮЩУЮ ВАШИМ ЗАДАЧАМ

Компания Graco производит централизованные системы смазки, разработанные специально для тяжелой строительной и горнодобывающей техники. Воспользуйтесь нашим конфигуратором оборудования для тяжелой техники , чтобы подобрать централизованную систему смазки, оптимально подходящую для ваших задач.

Какая централизованная система смазки подойдет для моих задач?

Обратитесь к ближайшему дистрибьютору Graco

Связаться со специалистом

Смазка центральной системы смазки в категории “Авто – мото”

Смазка для центральных систем смазки Jasol Grease EP 0

Под заказ

Доставка по Украине

1 464 грн

Купить

Смазка для центральных систем смазки Jasol Grease EP 00

Под заказ

Доставка по Украине

1 464 грн

Купить

Смазка для центральных систем смазки Jasol Grease EP 000

Под заказ

Доставка по Украине

1 464 грн

Купить

Total TOTAL MULTIS MS2 0.4KG Центральная смазка системы смазки

Доставка по Украине

200.40 грн

Купить

Prista Oil PRIS LITHIUM EP-00 4KG Центральная смазка системы смазки

Доставка по Украине

1 248 грн

Купить

Смазка центральная 4,5Кг EP0 синтетика

На складе

Доставка по Украине

1 300 грн

Купить

Системы центральной автоматической пластичной смазки давлением 20Мпа (200Атм)

Доставка из г. Кропивницкий

Кропивницкий

от 15 800 грн

Купить

Кропивницкий

Системы центральной автоматической жидкой смазки давлением 2Мпа (20Атм).

Доставка по Украине

от 7 750 грн

Купить

Смазка для центральной системы смазки (4кг.)

Доставка по Украине

1 395.45 грн

Купить

Масляной насос Система смазки 2л с манометром для станка ЧПУ HTB02 on

Доставка по Украине

3 599.95 грн

4 675.26 грн

Купить

Масляной насос Система смазки 2л с манометром для станка ЧПУ HTB02 nb

Доставка по Украине

3 599.54 грн

4 674.73 грн

Купить

Масляной насос Система смазки 2л с манометром для станка ЧПУ HTB02 or

Доставка по Украине

3 605.38 грн

4 682.31 грн

Купить

Textar Смазка жаропрочная для тормозной системы (CERA TEC) 75 мл. (81000400)

На складе в г. Киев

Доставка по Украине

174 грн

Купить

Смазка центральная Mannol 8030 Li-EP-00/000 LOW VISCOSITY GREASE 4,5кг литиево-кальцевая полужидкая

На складе в г. Харьков

Харьков

Доставка по Украине

1 850 грн

Купить

Харьков

Смазка пластичная литиевая для централизованных систем смазки Mol Liton 0,7 кг (13300061)

На складе в г. Борисполь

Доставка по Украине

3 587 грн

Купить

Борисполь

Смотрите также

Синтетическая смазка для тормозной системы Liqui Moly BREMSEN-ANTI-QUIETSCH-PASTE 0,01КГ

Доставка по Украине

80 грн

Купить

Смазка для тормозной системы Febi Lithium Grease Литиевая 180 мл (31942)

На складе в г. Нововолынск

Доставка по Украине

558 грн

620 грн

Купить

Нововолынск

Смазка для тормозной системы ATE Bremszylinder-Paste 180 мл (03.9902-0511.2)

На складе в г. Нововолынск

Доставка по Украине

457. 60 грн

60 грн

520 грн

Купить

Нововолынск

Смазка для тормозной системы TRW Brake Grease 25 мл (PFG110)

На складе в г. Нововолынск

Доставка по Украине

153 грн

170 грн

Купить

Нововолынск

Смазка для тормозной системы ATE Plastilube 75 мл (03.9902-1002.2)

На складе в г. Нововолынск

Доставка по Украине

257.60 грн

280 грн

Купить

Нововолынск

Смазка для тормозной системы Moje Auto Brake Lube 50 г (20-A103)

На складе в г. Нововолынск

Доставка по Украине

148.80 грн

160 грн

Купить

Нововолынск

Textar Смазка жаропрочная для тормозной системы (CERA TEC) 5 мл. (81000500)

На складе

Доставка по Украине

70 грн

Купить

Смазка центральная EMKA Lagerstar ZEN-VOG 5кг

Доставка из г. Киев

Киев

2 315 грн

Купить

Смазка центральная EMKA Lagerstar ZEN-VOG 15кг

Доставка из г. Киев

6 814 грн

Купить

Смазка тормозной системы 100ml “K2” B408N Turbo Cera High-Temp Brake Grease

На складе в г. Винница

Доставка по Украине

по 132 грн

от 3 продавцов

132 грн

Купить

Винница

Смазка пластичная высокотемпературная для тормозной системы K2 Turbo CERA 100 мл (B408)

На складе в г. Борисполь

Доставка по Украине

111 грн

Купить

Борисполь

Смазка центральная AVIA EPX-00 18кг

Доставка из г. Киев

2 500 грн

Купить

Жидкая смазка для центральных систем смазки грузовых автомобилей, автобусов Febi 1л зеленая

Доставка по Украине

730 грн

Купить

Смазка для тормозной системы Permatex Ultra Disk Brake Caliper Lube (упаковка 236гр) 24110

Доставка по Украине

602. 30 грн

30 грн

Купить

Система смазки комбайна РСМ-142 “ACROS” (№636-45112-9)

#смазки Lincoln

- Система смазки комбайна акрос,комплектующие систем смазки

- Центральная смазка,спецификация для системы смазки комбайна PCМ-142 ACROS

- Система смазки комбайна акрос,схема подключения

Система смазки комбайна акрос,комплектующие систем смазки

Список точек смазки комбайна

| № | Название точек смазки | Кол-во |

| 1 | Подшипник соединения с блоком пружин | 1 |

| 2 | Подшипники левого и правого рычагов механизма вывешивания | 2 |

| 3 | Центральный шарнир соединения рамки с наклонной рамкой | 1 |

| 4 | Подшипники верхнего вала наклонной камеры | 2 |

| 5 | Подшипники левого и правого рычагов | 4 |

| 6 | Подшипники соединения рамки с тягами | 2 |

| 7 | Подшипники ведомого вала конического редуктора наклонного шнекера бункера | 1 |

| 8 | Подшипник крепления балки моста управляемых колес | 2 |

| 9 | Ось устройства натяжного отбойного битера | 1 |

| 10 | Ось рычага леникса главного контрпривода | 1 |

| 11 | Ось рычага шкива верхнего вала наклонной камеры |

1 |

| 12 | Ось рычага леникса выгрузного шнека | 1 |

| 13 | Левый и правый подшипники главного контрпривода | 2 |

| 14 | Правый подшипник вала молотильного барабана | 1 |

| 15 | Левый подпшиник вала молотильного барабана | 1 |

| 16 | Левый подшипник отбойного битера | 1 |

| 17 | Правый подшипник отбойного битера | 1 |

| 18 | Подшипники заднего контрпривода | 2 |

| 19 | Опора контрпривода выгрузного устройства | 1 |

| 20 | Ось устройства натяжного привода редуктора наклонного бункера | 1 |

| 21 | Ось рычага леникса главного контропривода ИРС | 1 |

| 22 | Шарнир штока управления коробкой диапозонов | 1 |

| 23 | Шкворни повортных кулаков | 2 |

| 24 | Подшипники шарниров гидроцилиндров поворотаи рулевой тяги | 6 |

| 25 | Подшипники вала барабана | 2 |

| 26 | Ось устройства натяжного контрпривода ИРС | 1 |

| 27 | Ось устройства натяжного вала барабана ИРС | 1 |

Центральная смазка,спецификация для системы смазки комбайна PCМ-142 ACROS

| № | Наименование | Каталожный номер | Кол-во |

| 1 | Насос P203 с пренадлежностями для PCМ-142 “ACROS” | 636-45075-1 | 1 |

| 2 | Второстепенный распределитель SSVD14/12 наклонная камера для “ACROS” | 649-46244-3 | 1 |

| 3 | Второстепенный распределитель SSVD12/10 задняя ось для “ACROS” | 649-46245-6 | 1 |

| 4 | Главный распределитель SSVD 6/4 для “ACROS” | 649-46377-3 | 1 |

| 5 | Второстепенный распределитель SSVD14/11 левая сторона для “ACROS” | 649-46457-4 | 1 |

| 6 | Второстепенный распределитель SSVD14/10 правая сторона для “ACROS” | 649-46457-4 | 1 |

| 7 | Спираль для шлангов ,12мм | 113-35075-3 | 5 |

| 8 | Болт шестигранной головкой 8,8 М6Х55С | 200-13037-7 | 10 |

| 9 | Гайка шестигранная 8 М 6С DG | 207-12135-5 | 10 |

| 10 | Кольцо пружинное А 6С | 213-12168-8 | 10 |

| 11 | Штуцер угловой ST ХWE 6-LL M 10X1,0K АЗС | 223-13763-5 | 22 |

| 12 | Штуцер угловой ST ХWE 6-LL M 10X1,0K АЗС | 223-13766-9 | 11 |

| 13 | Штуцер угловой ST ХWE 6-LL M 6X1,0K АЗС | 223-14418-4 | 1 |

| 14 | Стяжка кабеля SW TY 25MX 186LGX4,8 ST | 226-12490-3 | 150 |

| 15 | Штуцер прямой быстросъемный GEKV 6510-6-V10X1-S03 ZG | 226-14111-3 | 1 |

| 15 | Штуцер прямой быстросъемный GEKV 6520-6-V10X1-S02 ZG | 226-14157-2 | 7 |

| 17 | Адаптер М10Х1,OKAXM10X1,0 I C | 304-19509-1 | 5 |

| 18 | Клавиша нажимная светящаяся с лампой 24В | 664-36070-6 | 1 |

Все распределители SSVD поставляются в сборе с входным штуцером,обратными клапанами,загушками,дозировычными винтами,гибкими трубопроводами,запрессованными гильзами и наконечниками для гибкого трубопроовода ,обжимными кольцами и накидными гайками для соединения со штуцерами.

Система смазки комбайна акрос,схема подключения

Изготовление поддонов своими руками. Бизнес

- Производство поддонов – выгодно или нет?

- Выбор типа поддонов

- EPAL

- Организация производства

- Подготовка древесины

- Сборка поддона

- Пневматические пистолеты

- Компрессор

- Подготовка воздуха

- Рабочее место

Сегодня появляется все больше возможностей для открытия своего бизнеса. Увы, но обычно на начальном этапе требуются серьезные финансовые вложения. Бизнес открывают, чтобы как можно скорее начать зарабатывать, а не тратить. Поэтому мало кто готов рискнуть большой суммой денег. Так и приходится отказываться от мечты открыть свое дело.

К счастью, есть выход. Мало кто знает, но изготовление тары – очень выгодное занятие. В некоторых случаях это даже выгоднее производства самих товаров. Тара нужна всегда, даже во время кризиса от нее нельзя отказаться. Лучшим примером такого бизнеса является производство поддонов.

Тара нужна всегда, даже во время кризиса от нее нельзя отказаться. Лучшим примером такого бизнеса является производство поддонов.

Поддоны, или паллеты, знакомы каждому. Это тара в виде плоской платформы. Обычно изготавливается из дерева. На поддонах размещают груз для хранения или перемещения с помощью вилочных погрузчиков. При необходимости груз легко зафиксировать. Поддоны широко используются на складах, цехах, логистических компаниях и агропромышленных предприятиях. Также применяются для перемещения различных грузов на грузовиках, поездах и кораблях.

Существуют поддоны из металла и пластика, но их невыгодно использовать.

Итак, мы сосредоточимся на изготовлении деревянных поддонов. Для создания такой тары нужно только дерево, гвозди и подходящие инструменты. В производстве поддонов используется самая простая древесина. Специальная отделка и обработка не требуется. Нужно просто нарезать доски и бруски нескольких размеров, а потом сбить гвоздями. Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Серьезных финансовых вложений тоже не требуется. Нужно найти поставщика досок и собрать простую рабочую линию. Для создания производственного помещения хватит обычного гаража. На начальном этапе для работы хватит одного-двух человек. При необходимости производство легко расширить.

Поддоны востребованы среди потребителей как у нас, так и за границей. При этом обычно их закупают оптом большими партиями. Так что найти хорошего постоянного покупателя не составит труда. Бизнес быстро окупится и начнет приносить хорошую прибыль. Минимум финансовых вложений – максимум отдачи.

Выбор типа поддоновСуществуют поддоны разных размеров и конструкций. Стандартный поддон имеет размеры 800х1200 мм или 1000х1200 мм.

Состоит из досок настила, нижних досок (лыжи), поперечных досок и бобышек. В качестве материала используется сосна или другая дешевая древесина.

- Доска настила

- Поперечная доска

- Нижняя доска

- Бобышка

Детали собираются с помощью гвоздей двух размеров:

- Длинные гвозди используются для соединения всех досок с бобышками.

- Короткие гвозди нужны для соединения досок настила с поперечными досками.

Для создания успешного бизнеса нужно следовать мировым стандартам качества. В России, Беларуси, Украине, также ряде других странах СНГ поддоны производятся в соответствии с ГОСТом 9078-84 и ГОСТом 9557–87. Второй практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, в соответствии с которым изготавливают «европаллеты». Довольно выгодная возможность, ведь такие поддоны можно продавать на Западе. Продавать поддоны европейского качества по низкой цене на территории СНГ тоже выгодно.

Изучите рынок, прежде чем преступать к производству.

Нужно сразу определиться по каким стандартам вы будете производить паллеты.

Ориентируйтесь на запросы потенциальных потребителей. Лучше всего заранее договориться о поставках поддонов со складами, заводами или иными предприятиями. Так вы сможете быстро получить прибыль уже с первых партий паллет.

Некоторые фирмы заказывают для себя поддоны нестандартных размеров и конструкций. В этом случае у вас будет значительно меньше конкурентов. Главное заключить долгосрочный договор на поставку большого количества поддонов. Это защитит вас от многих рисков.

Поддоны собираются примерно по одному принципу. В случае необходимости можно изменить тип производимых поддонов.

Поддоны EPALОтдельно нужно рассказать про европаллеты. Производить их немного сложнее, чем обычные поддоны. Зато их можно дороже продавать.

Европаллетами называют поддоны EPAL Euro Pallet или EPAL 1.

Кроме EPAL 1 существуют паллеты EPAL 2 и EPAL 3 размером 1000х1200 мм, а также полуподдоны EPAL 6 и EPAL 7 размером 600х800 мм. В целом они менее востребованы, хотя покупателя можно найти и для них.

В целом они менее востребованы, хотя покупателя можно найти и для них.

Поддоны EPAL 1 имеют следующие характеристики:

| Безопасная грузоподъемность | 1500 кг |

| Вес поддона | около 25 кг |

| Длина | 1200 мм |

| Ширина | 800 мм |

| Высота | 144 мм |

По стандарту допускается отклонение от указанных размеров по ширине и длине на ∓ 3 мм и на + 7 мм по высоте.

EPAL 1 изготавливаются из досок хвойных или лиственных деревьев. Вам нужно найти поставщика, у которого вы будете стабильно получать древесину нужного качества.

Обычно используется ель, сосна, ольха или осина.

Не допускается изготовление поддонов из тополя. Доски должны быть ровными, без утончений. Если вы делаете новый поддон, то доски должны быть новыми. При ремонте паллет допускается использование старых, но хороших досок. Влажность древесины не более 22%. Для изготовления одного поддона понадобится 11 досок и 9 бобышек.

При ремонте паллет допускается использование старых, но хороших досок. Влажность древесины не более 22%. Для изготовления одного поддона понадобится 11 досок и 9 бобышек.

Настил состоит из пяти досок длиной 1200 мм и толщиной 22 мм. Центральная и боковые доски шириной 145 мм, между ними доски шириной 100 мм. Расстояние между досками 40 мм. Снизу три поперечные доски 800 мм длиной, 145 мм шириной и 22 мм толщиной. По краям располагается шесть бобышек 145 мм в длину, 100 в ширину и 78 в толщину. В середине три бобышки той же длины и толщины, ширина – 145 мм. Снизу крепятся три «лыжи». Их размеры идентичны центральной и боковым доскам настила. Углы поддонов спиливаются на 17 мм. Допустимое отклонение + 4 мм или – 2 мм. Угол спила 45 градусов.

Особенностью поддонов EPAL являются гвозди с маркировкой PE, PC, PO и т.п. на шляпке. Вторая буква меняется в зависимости от размера. Без таких гвоздей поддоны не будут считаться настоящими европаллетами, даже если во всем остальном они соответствуют стандартам.

Для сборки EPAL 1 нужно 78 гвоздей двух размеров: 18 коротких и 60 длинных. Это должны быть ершеные (кольцевые) гвозди с поперечными насечками. Такой гвоздь практически невозможно достать из доски, благодаря чему обеспечивается надежное соединение. Например, можно использовать CNW 3,4/90 BKRI EPAL и CNW 2,8/40 BKRI EPAL. Первые имеют длину 90 мм и диаметр 3,4 мм, вторые – длину 40 мм и диаметр 2,8 мм.

Гвозди для производства поддонов, европоддонов

Забиваются гвозди следующим образом. Широкие боковые доски прибиваются в трех местах: по краям и по центру. Для каждого соединения используется по четыре длинных гвоздя. Центральная широкая доска прибивается так же, но уже тремя длинными гвоздями в каждом месте. Две узкие доски прибиваются к поперечным доскам в трех местах с помощью коротких гвоздей. По три гвоздя в каждом месте. Все нижние доски забиваются одинаково. В трех местах вбивается по три длинных гвоздя.

В каждом месте соединения гвозди забиваются максимально далеко, чтобы увеличить качество соединения. Следите, чтобы гвозди не торчали из готовой конструкции. Это считается нарушением стандарта качества EPAL.

Следите, чтобы гвозди не торчали из готовой конструкции. Это считается нарушением стандарта качества EPAL.

Если паллеты сделаны с соблюдением всех требований, то вы можете претендовать на получение лицензии EPAL. Вам необходимо связаться с European Pallet Association (EPAL), чтобы ваше производство и продукция прошли независимую экспертизу качества. Также вы должны будете получить сертификат IPPC, подтверждающий, что вы используете качественную древесину. Древесина должна соответствовать стандарту ISPM 15. Чтобы получить все лицензии и сертификаты придется приложить немного усилий, но это даст вам существенное преимущество перед конкурентами.

На европаллеты на угловых бобышках ставится клеймо «EPAL в овале», а на центральных бобышках – клеймо IPPC. На втором клейме указано, где, когда и кем был изготовлен поддон. Также в поддон ставится контрольная скоба. Все это подтверждает, что поддон отвечает всем требованиям качества. Такой поддон можно ввозить и продавать на всей территории Европейского союза.

На начальном этапе для размещения оборудования хватит места в гараже, а для работы понадобится два-три работника. При желании производство легко расширить. Изготовление паллет состоит из двух основных этапов: подготовка древесины и сборка поддона.

Подготовка древесиныНужно сразу решить вопрос с поставкой древесины. От этого будет зависеть, где вы разместите свое производство и какое оборудование вам понадобится.

Размещать производство лучше всего рядом с деревообрабатывающим комбинатом. Вы сэкономите деньги и время на доставке древесины.

При этом ваше производство не будет так сильно зависеть от транспортной компании. Это снижает ваши риски. В противном случае все производство может стать из-за того, что вам вовремя не доставили древесину.

Иногда можно договориться о размещении производства на самой территории лесопилки. Это самый выгодный вариант.

Желательно закупать уже распиленную и обработанную древесину. Да, она стоит дороже, чем сырые бревна, но для обработки древесины придется покупать дорогостоящее оборудование для распиловки и фитосанитарной обработки. Понадобится больше места и больше работников. Мало у кого есть такие деньги на начальном этапе. Если же древесина закупается, то вам понадобится только небольшая пилорама, чтобы получать доски нужного размера и срезать углы поддонов.

Бобышки либо закупаются в готовом виде, либо нарезаются отдельно. Есть смысл взять автоматический станок для торцовки бобышек. Это экономит время и освобождает рабочие руки.

Можно частично сократить расходы на древесину, если использовать обрезной материал.

В вот готовые детали не нужно как-то дополнительно обрабатывать.

Сборка поддонаДля сборки паллет мы рекомендуем использовать полуавтоматизированную линию. Специально для вас мы подготовили готовые наборы оборудования для производства поддонов и европоддонов.

Набор для производства поддонов FROSP Basic

Подробнее

Набор для производства поддонов FROSP Plus

Подробнее

Набор для производства поддонов Bostitch Plus

Подробнее

Готовые наборы для производства поддонов, европоддонов

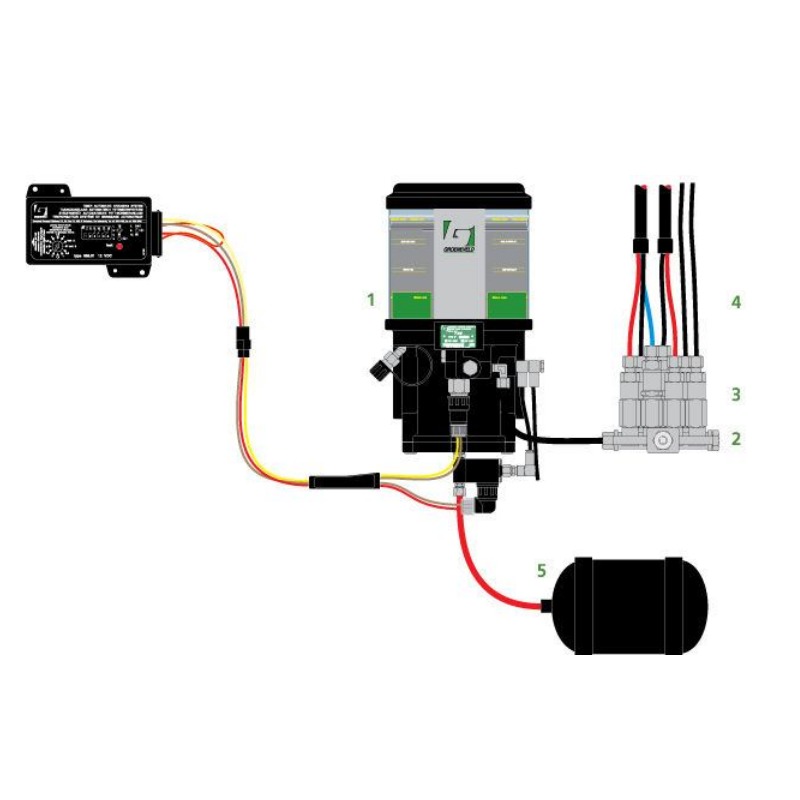

Так же мы подготовили для Вас подробную схему, где показано, как правильно подключить два пневматических пистолета. Дополнительные пистолеты подключаются аналогичным способом.

Пневматические пистолетыВ полуавтоматизированной линии для сборки поддонов используются пневматические пистолеты. Инструменты используются в паре. Один для забивания длинных гвоздей, а второй для коротких.

Помните о технике безопасности. Во время работы надевайте перчатки, очки и наушники.

Если вы собираете стандартные поддоны, то для забивания длинных гвоздей мы рекомендуем взять гвоздезабивной пистолет CN-90. Он забивает гвозди длиной 45-90 мм и диаметром 2,8-3,33. Хорошо, когда пистолет забивает разные гвозди. Если вам понадобится поменять размер гвоздей, то не понадобится покупать новый нейлер под них. Для коротких гвоздей обычно берут более легкий и дешевый пистолет. Для производства большинства поддонов подойдут пистолеты IC60-1-E или CN-57. IC60-1-E забивает гвозди длиной 25-60 мм и диаметром 2,03-2,5 мм, а CN-57 – длиной 25-57 мм и диаметром 2,1-2,3 мм.

Он забивает гвозди длиной 45-90 мм и диаметром 2,8-3,33. Хорошо, когда пистолет забивает разные гвозди. Если вам понадобится поменять размер гвоздей, то не понадобится покупать новый нейлер под них. Для коротких гвоздей обычно берут более легкий и дешевый пистолет. Для производства большинства поддонов подойдут пистолеты IC60-1-E или CN-57. IC60-1-E забивает гвозди длиной 25-60 мм и диаметром 2,03-2,5 мм, а CN-57 – длиной 25-57 мм и диаметром 2,1-2,3 мм.

Гвоздезабивной пистолет FROSP CN-90

Подробнее

Гвоздезабивной пистолет Bostitch IC60-1-E

Подробнее

Пневматический гвоздезабивной пистолет MAX CN55

Подробнее

Гвоздезабивные пистолеты для производства поддонов, европоддонов

Для сборки поддонов EPAL нужны другие нейлеры. Для длинных гвоздей используется CN-130, который забивает гвозди длиной 75-130 мм и диаметром 3,1-3,8 мм. Для средних гвоздей подойдет N400C-1-E – он забивает гвозди длиной 55-100 мм и диаметром 2,8-3,8 мм. Для коротких гвоздей хороший вариант BeA 567 DC – он забивает гвозди диаметром 2,1-2,5 мм, длиной 32-65 мм.

Для коротких гвоздей хороший вариант BeA 567 DC – он забивает гвозди диаметром 2,1-2,5 мм, длиной 32-65 мм.

Гвоздезабивной пистолет FROSP CN-130

Подробнее

Гвоздезабивной пистолет Bostitch N400C-1-E

Подробнее

Гвоздезабивной пистолет BeA 567 DC

Подробнее

КомпрессорТеоретически можно было бы использовать один пистолет для двух типов гвоздей. Но такой подход себя не оправдывает. Работнику постоянно придется менять заряжать в пистолет гвозди разных размеров. Это отнимает много времени. Эффективность производства падает, а вместе с ней прибыль.

Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора.

Для небольшого производства хватит обычного масляного поршневого компрессора с ременным приводом.

Объем ресивера должен быть не менее 100 литров.

Он недорогой и простой в обслуживании. Достаточно периодически менять масло. Если соблюдать правила эксплуатации, то такой компрессор прослужит много лет.

Компрессор подбирается в зависимости от размеров производства. При интенсивной работе каждый пистолет делает один выстрел раз в 2 секунды. Компрессор должен успевать сжимать воздух и отдыхать. Если компрессор работает без перерывов, то он быстро изнашивается. Например, если два пистолета вместе тратят 3 литра каждые 2 секунды, то в минуту уходит 90 литров воздуха. Для этого хватит компрессора с ресивером на 100 литров и насосом, качающим 400 литров в минуту. Если потребление воздуха возрастет в два раза, то компрессор почти не будет отдыхать. Если же подключить еще инструменты, то компрессор просто не будет успевать сжимать нужное количество воздуха.

Мы рекомендуем следующие модели:

Для 2 пистолетов:Компрессор Remeza СБ4/С-100. LB30A

LB30A

Подробнее

Компрессор Remeza СБ4/С-50.LB30

Подробнее

Компрессор поршневой Remeza СБ4/С-100.AB360

Подробнее

Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора.

Для 4 пистолетов:Компрессор Remeza СБ4/Ф-200.AB515

Подробнее

Компрессор Remeza СБ4/Ф-200.LB40

Подробнее

Компрессор Remeza СБ4/Ф-270.LB75

Подробнее

Для более масштабного производства используют винтовые компрессоры. Они стоят дороже, но к ним смело можно подключить несколько десятков пистолетов. Также винтовые компрессоры работают круглосуточно. С таким оборудованием можно не только серьезно расширить производство, но сделать его посменным.

Рекомендуемые винтовые компрессоры:

Компрессор COMARO XB 7,5 – 10 бар

Подробнее

Винтовой компрессор Berg ВК-7.5Р – 10 бар

Подробнее

Винтовой компрессор Remeza ВК10Е-10-270

Подробнее

Подготовка воздуха.Если вы планируете расширить производство в будущем, то лучше сразу взять более мощный компрессор «на вырост». Иначе придется покупать новый компрессор при каждом расширении производства.

Перед попаданием сжатого воздуха в инструмент его нужно подготовить. Это требование производителей инструментов. Если воздух подготовлен, то инструмент работает правильно и служит гораздо дольше. Поломка инструмента во время работы ведет к дополнительным тратам. Мало того, что надо купить новый инструмент, так еще и производство останавливается. Один день простоя может принести массу убытков.

Воздух в компрессоре находится под большим давлением, чем нужно инструменту. При этом в таком воздухе много грязи и влаги. Блок подготовки воздуха снижает давление до нужного уровня, очищает и осушает воздух из компрессора. Также он добавляет масло для инструмента. Благодаря этому детали механизма смазываются во время работы. Без этого придется закапывать вручную каждые два часа. Это дополнительная трата рабочего времени.

При этом в таком воздухе много грязи и влаги. Блок подготовки воздуха снижает давление до нужного уровня, очищает и осушает воздух из компрессора. Также он добавляет масло для инструмента. Благодаря этому детали механизма смазываются во время работы. Без этого придется закапывать вручную каждые два часа. Это дополнительная трата рабочего времени.

Масло из компрессора не подходит для пневмоинструмента. Это грязное отработанное масло с высокой вязкостью.

Мы рекомендуем следующие блоки для подготовки воздуха.

Fubag FRL 1700 1/4″ – для 2 пистолетов

Подробнее

Fubag FRL 3000 1/2″ – для 4-6 пистолетов

Подробнее

Если вы используете больше пистолетов, то понадобится еще один блок.

В нашей схеме два разных пистолета используются одновременно. У них отличается рабочее давление. Либо более мощный пистолет будет недобивать гвозди, либо менее мощный будет их перебивать. Чтобы избежать этого в нашей схеме используется регулятор давления. Устройство ставится после блока подготовки воздуха перед менее мощным нейлером. Регулятор снижает давление воздуха до нужного уровня. Так два разных пистолета могут работать одновременно.

Чтобы избежать этого в нашей схеме используется регулятор давления. Устройство ставится после блока подготовки воздуха перед менее мощным нейлером. Регулятор снижает давление воздуха до нужного уровня. Так два разных пистолета могут работать одновременно.

Воздух доставляется в инструмент по шлангам. Можно использовать как прямые, так и спиральные шланги. Самое главное, чтобы внутренний диаметр шланга был не менее 8 мм. От компрессора до блока подготовки воздуха лучше пустить спиральный шланг не менее 5 метров длиной. Так воздух успеет охладиться, влага в нем сконденсироваться. Длина шланга от блока подготовки воздуха до инструмента не должна превышать 10 метров. Иначе масло из лубрикатора не будет попадать в инструмент.

Шланги соединяют все части схемы. Для удобства на шланги крепятся быстросъемные фитинги. Это надежное соединение. При этом при необходимости шланги легко отсоединить и присоединить обратно.

Организация рабочего местаНарезку деталей и сборку поддонов можно организовать последовательно или параллельно.

- В первом случае сначала нарезается определенное количество досок и бобышек нужных размеров. Затем идет сборка поддонов. Собирает поддоны тоже один человек. Это медленный и тяжелый способ производства. Его используют только если не хватает рабочих рук или рабочего пространства.

- Во втором случае одни работники нарезают детали, а другие собирают паллеты. Понадобится больше работников, но производство станет быстрее и эффективнее. Пилорама и станок для торцовки бобышек размещаются так, чтобы готовые детали оказывались рядом с кондуктором для сборки поддонов.

Стол – металлический каркас в форме поддона. Нужен для быстрой и ровной сборки поддонов. Детали выкладываются на каркас и фиксируются. Остается только соединить все детали гвоздезабивным пистолетом. Стол удобнее использовать, если поддоны собирает один человек. Нейлеры можно подвесить на тросах над рабочим местом. Это удобно и экономит место.

Карусель – более крупная конструкция. Два и более столов закреплены с разных сторон карусели. Центральная часть кондуктора вращается. Такую конструкцию удобно использовать для сборки поддона несколькими рабочими. Карусель позволяет сделать конвейер. Например, один рабочий забивает длинные гвозди, а второй рабочий забивает короткие гвозди. Когда оба рабочих заканчивают свою часть работы, они вращает карусель. Они меняются поддонами и работают дальше. Это эффективно, ведь каждый выполняет свою часть работы. Не нужно

Центральная часть кондуктора вращается. Такую конструкцию удобно использовать для сборки поддона несколькими рабочими. Карусель позволяет сделать конвейер. Например, один рабочий забивает длинные гвозди, а второй рабочий забивает короткие гвозди. Когда оба рабочих заканчивают свою часть работы, они вращает карусель. Они меняются поддонами и работают дальше. Это эффективно, ведь каждый выполняет свою часть работы. Не нужно

Паллеты собираются следующим образом. Сначала собираем верхнюю часть. Устанавливаем бобышки на кондукторе. Потом кладем продольные рейки. Сверху выкладываем доски настила. Все детали сбиваются в соответствии с требованиями. Главное, чтобы все надежно держалось. Затем поддон переворачивается, и снизу крепятся «лыжи». Сборка поддона занимает 2-3 минуты.

Если у ваших поддонов спиливаются углы, то это делается в последнюю очередь.

ЗаключениеИспользуя советы из этой статьи, вы можете создать эффективный бизнес. При этом вам не нужно иметь внушительный стартовый капитал, особые связи или специальные навыки. Найти покупателей и договориться о поставке материалов несложно. Остается закупить оборудование и грамотно организовать производство. Есть много примеров маленьких фирм, где используется полуавтоматическая линия сборки поддонов.

Найти покупателей и договориться о поставке материалов несложно. Остается закупить оборудование и грамотно организовать производство. Есть много примеров маленьких фирм, где используется полуавтоматическая линия сборки поддонов.

Всего два-три рабочих собирает 500, 700, а в некоторых случаях 1000 поддонов в день.

При такой скорости производства бизнес быстро окупается и начинает приносить стабильную прибыль.

Успехов вам!Категория в каталоге:

Готовые наборы для производства поддонов, паллет

Поделиться:

причины, ремонт, очистка и заправка

19.01.20235 903 2 3 Chevrolet

Автор:Иван Баранов

Система кондиционирования является неотъемлемой частью любого современного транспортного средства. Благодаря ей водитель сможет чувствовать себя комфортно во время езды в жаркое время года. Иногда бывает такое, что автовладелец сталкивается с проблемой, когда не включается кондиционер на автомобиле Шевроле Лачетти.

Подробнее о неисправностях и способах устранения вы сможете прочитать ниже.

Содержание

- 1 Особенности кондиционеров

- 2 Распространенные неисправности и способы их устранения

- 3 Видео «Как почистить кондер своими руками?»

[ Раскрыть]

[ Скрыть]

Особенности кондиционеров

Схема функционирования узлаСхема работы системы на Шевроле Круз или Лачетти приведена выше. Принцип работы устройства заключается в поглощении рабочей жидкостью тепла при испарении и выделении при конденсации.

Основные компоненты системы следующие:

- Компрессор кондиционера, его предназначение заключается в сжатии рабочего газа, а также поддержке его передвижения по трубкам (холодильному контуру).

- Радиатор кондиционера, который также называется конденсатором. Этот элемент перегоняет рабочий газ из газообразного состояния в жидкое.

- Испаритель системы кондиционирования — это тот же радиатор, только установленный во внутреннем блоке.

При включении в нем осуществляется процесс преобразования жидкого фреона в газообразное состояние.

При включении в нем осуществляется процесс преобразования жидкого фреона в газообразное состояние. - Терморегулирующий вентиль предназначен для снижения уровня давления газа перед испарителем.

- Предназначение вентилирующих устройств заключается в создании воздушного потока, который впоследствии обдувает конденсатор и испаритель (автор видео — канал pavel5589).

Распространенные неисправности и способы их устранения

Обычно с проблемой, когда кондер не может включиться, автовладельцы сталкиваются весной, когда впервые его включают после долгого перерыва. При активации кнопки включения в работу вступает муфта компрессора, но в некоторых случаях воздушный поток просто не идет из дефлекторов. Как правило, в таком случае не работает кондиционер по причине нехватки рабочей жидкости в системе, что обычно обусловлено замерзанием воды. Соответственно, это приводит к тому, что резиновые уплотнители на трубках теряют свою герметичность.

Соответственно, это приводит к тому, что резиновые уплотнители на трубках теряют свою герметичность.

Чтобы решить проблему, нужно заменить уплотнители и заправиться фреоном. Если вы никогда ранее не сталкивались с такой задачей, то не лишней будет и очистка кондиционера — чистить систему можно как на СТО, так и в домашних условиях, используя специальный очиститель. Более подробно процедура очистки представлена здесь.

Еще одна неисправность, характерная для кондеров — это выход из строя блока управления, что может быть обусловлено разными причинами. Как правило, система управления кондиционером выходит из строя из-за плохой пайки контактов кнопки активации узла. Чтобы избавиться от этой проблемы, необходимо демонтировать вещевой ящик и снять центральную консоль, а также выкрутить четыре винта, фиксирующие блок. Сам блок нужно будет разобрать и тщательно проверить плату — если на ней есть следы некачественной пайки, контакты нужно будет перепаять.

1. Заправка фреоном кондиционера 2. Компрессор автокондиционера

Компрессор автокондиционераПомимо этого, устройство может перестать работать в результате выгорания одного из предохранительных элементов EF17 или F6. Первый находится в подкапотном пространстве, а второй — в блоке в салоне транспортного средства, с торца центральной консоли напротив водительского сиденья. Вышедший из строя предохранительный элементы F6 обесточивает обмотку возбуждения узла, а EF17 отвечает за работоспособность силовой цепи включения муфты. Также следует отметить, что при неработоспособности узла уделить внимание нужно и проверке реле К6 — для его диагностики просто демонтируйте деталь, а контакты 30 и 87 замкните между собой. Если проблема заключалась в реле, то при активации кнопки кондер должен включиться, если это так, то извлеките перемычку, которой замыкали контакты, и установите новое реле.

Активация кондера производится в результате передачи импульса от блока управления. Последний соединяет электроцепь всех элементов в соответствии с импульсом, полученным от датчика давления. В том случае, если этот контроллер ломается, то система управления не сможет соединить цепь, а это, в свою очередь, приведет к неработоспособности узла.

В том случае, если этот контроллер ломается, то система управления не сможет соединить цепь, а это, в свою очередь, приведет к неработоспособности узла.

Как показывает практика, большинства проблем в работе кондера можно избежать путем периодической очистки и заправки Заправляться нужно хотя бы раз в год, перед этим проверяя уровень фреона в системе. Подробнее о том, как должна заправляться система кондиционирования, описано здесь. Если вы не хотите заниматься этим самостоятельно, можно обратиться на СТО. Специалисты, используя заправочный аппарат, быстро и качественно смогут очистить и заправить узел расходным материалом.

Видео «Как почистить кондер своими руками?»

Подробная инструкция по очистке системы кондиционирования приведена на видео ниже (автор — канал Romanautoreview).

Загрузка …

Была ли эта статья полезна?

Спасибо за Ваше мнение!

Статья была полезнаПожалуйста, поделитесь информацией с друзьями

Да (100. 00%)

00%)

Нет

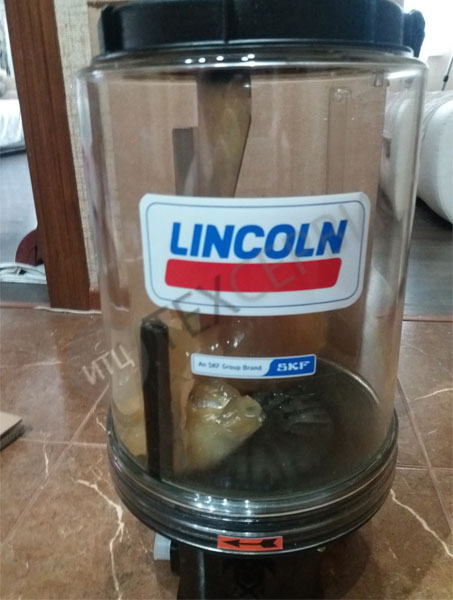

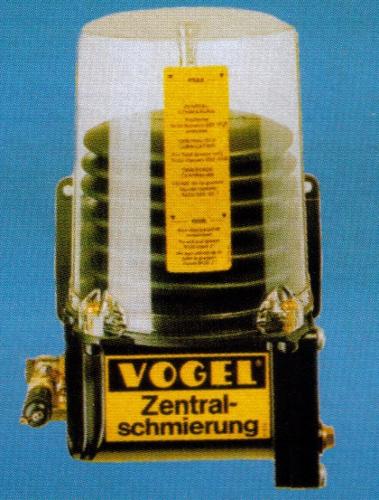

Централизованные системы смазки – «Lincoln»

Содержание страницы

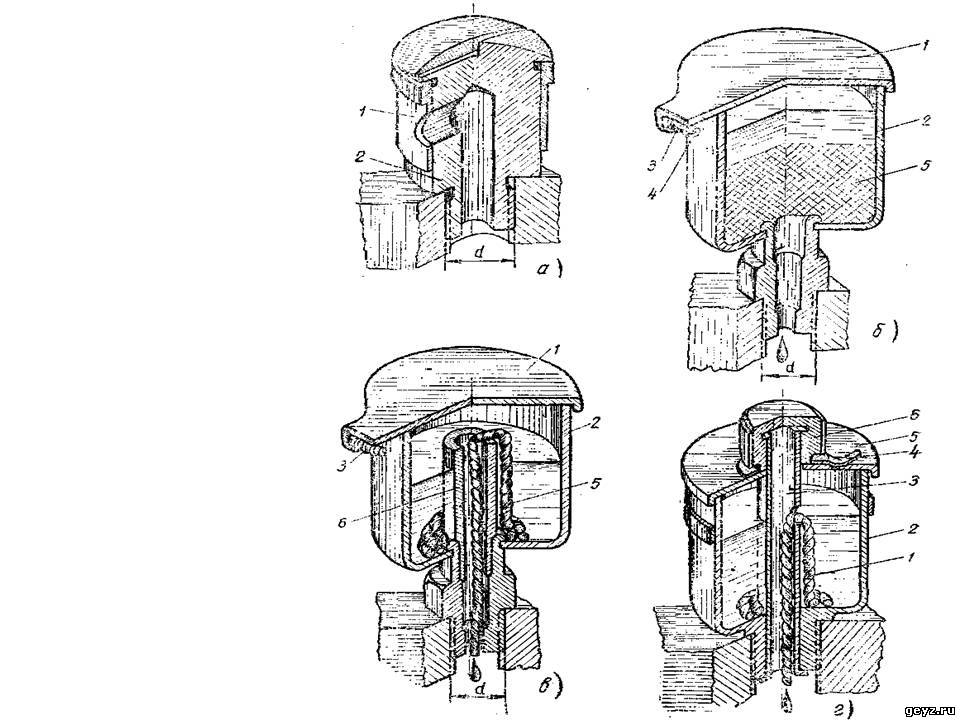

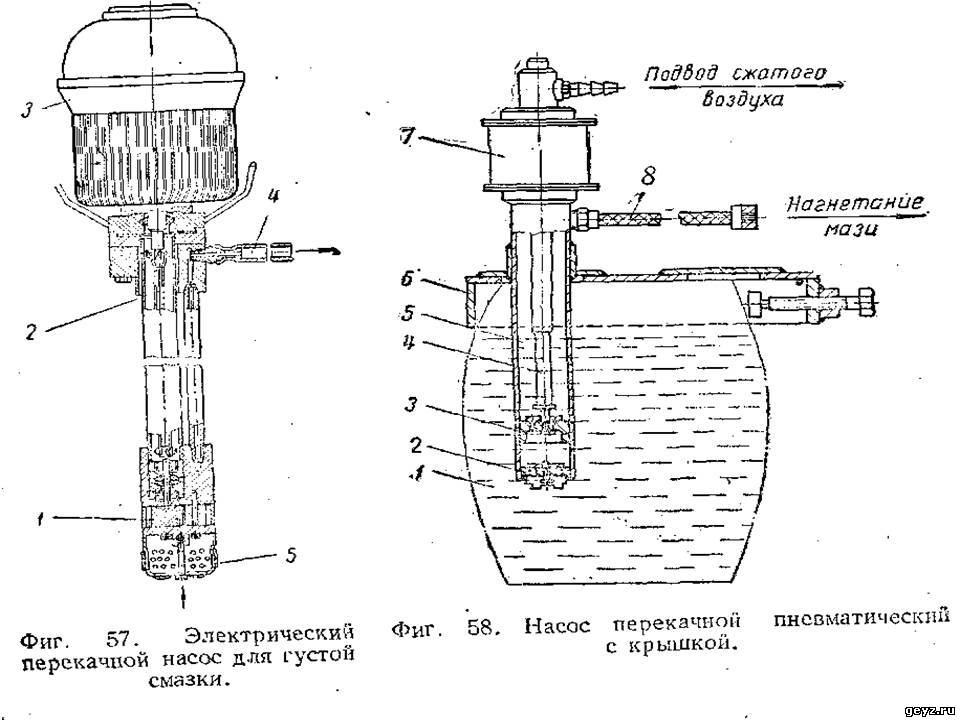

Чтобы предупредить выход из строя машин и продлить срок их эксплуатации, необходимо обеспечить не только подачу смазки в механизм, но и грамотное распределение ее по узлам трения. Для этих целей используют разные виды систем смазки: ручную и централизованную.

Централизованная система смазки Lincoln имеет ряд преимуществ перед ручным способом подачи смазки, но, несмотря на это, некоторые технические специалисты продолжают отдавать предпочтение ручной смазке, считая ее более дешевой. Однако при таком способе подачи смазочного материала, многие узлы трения можно смазывать исключительно во время остановки машины, а значит, возрастает время простоев техники и снижение их производительности. Также при ручной смазке очень часто возникают проблемы, как избыточной смазки, так и ее недостаточности — это явление напрямую связано с присутствующим человеческим фактором.

Система смазки Линкольн подает дозированное количество смазки к трущимся парам с оптимальным интервалом времени. Также система смазки Линкольн позволяет экономить количество смазочного материала и сокращает траты, связанные с приобретением запасных частей и увеличивает сроки межремонтного периода.

Также система смазки Линкольн позволяет экономить количество смазочного материала и сокращает траты, связанные с приобретением запасных частей и увеличивает сроки межремонтного периода.

Система автоматической смазки Lincoln повышает безопасность механизмов, так как исчезает необходимость контакта с наиболее опасными точками смазки, а в критически важных узлах можно дополнительно установить контрольное оборудование.

Компания Lincoln системы смазки предлагает для различных отраслей промышленности с учетом всех индивидуальных особенностей оборудования.

РУЧНАЯ СМАЗКА — корень всего зла Длительные перерывы между сериями смазки позволяют грязи образовать засоры и повредить уплотнение подшипников. Грязь, накопившаяся на смазочном ниппеле, может вместе с смазкой попасть в подшипник. Централизованная смазка — лучшее решение проблемы!  Это приводит к повышению простоя и снижению производительности .

Это приводит к повышению простоя и снижению производительности .

Дешевизна ручной смазки не всегда оправдывается

Затраты на ремонт и на простой техники находятся в постоянной зависимости от человеческого фактора. Только машины способны выполнять заданную работу в заданный срок и в заданном месте.

Каждая пара трения получает заданную порцию смазки. к. оптимальным образом использует смазку.

к. оптимальным образом использует смазку.

Ключевые преимущества системы смазки Линкольн:

- Снижение производственных простоев.

- Уменьшение затрат на смазочные материалы.

- Увеличение производительности.

- Сокращение сметы расходов на ремонт и обслуживание техники.

- Повышение безопасности условий труда персонала и культуры производства.

- Отсутствие возможности загрязнения смазки.

- Смазывание узлов трения во время работы техники.

- Продление срока эксплуатации оборудования.

Вы можете получить всю интересующую информацию о Lincoln системах смазки у наших специалистов, они не только помогут подобрать оптимальный для вашего случая вариант системы, но и установят оборудование, обучат ваш персонал и обеспечат постпродажное обслуживание.

Lincoln системы смазки – залог высокой производительности техники и успешности вашего бизнеса!

Однолинейная система Lincoln «CentroMatic»

Универсальная однолинейная система Lincoln «CentroMatic» 1. смазываемых узлов в подаче смазки. Универсальные и работающие напрямую импульсные питатели «CentroMatic» содержат металлические посадочные места и подпружиненные рабочие и дозировочные поршни. Подача смазочного материала может происходить под высоким давлением (до 240 бар для консистентных смазок и 68 бар для масел). В результате этого могут применяться масла и консистентные смазки до класса консистентности. 4. Качество форсунок Все промышленные форсунки Lincoln совместимы с новыми интегрированными насосными станциями. Форсунки серии SL испытывались по крайней мере вдвое чаще других сопоставимых форсунок. Форсунки изготавливаются либо из углеродистой стали, либо из нержавеющей стали, чтобы удовлетворять требованиям любой рабочей среды. Однолинейные системы «CentroMatic» используются в том случае, когда в значительной степени различается потребность отдельных

Однолинейные системы «CentroMatic» используются в том случае, когда в значительной степени различается потребность отдельных

2. Дозировочный поршень работает отдельно, вследствие чего на каждый смазываемый узел может производиться подача индивидуально настроенного количества консистентной смазки. При достаточной объемной подаче насоса и соответствуют их размерах трубы систему можно без труда дооснастить.

3. Упор на качество Промышленные системы Lincoln Centro-Matic являются лидером как по производительности, так и по качеству. Поскольку система находится под давлением, форсунки одновременно подают к каждой точке точное количество смазки или масла. Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки.

Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки.

Новые интегрированные насосные станции Centro-Matic

Для удобства, компания Lincoln Industrial объединила три основных компонента: насос, управляющий таймер и воздушный электромагнитный клапан. Такой интегрированный узел предоставляет вам большую гибкость и увеличенную производительность. Вместо отдельного подбора, покупки, подключения и монтажа насоса, таймера/контроллера и электромагнитного клапана, вы можете выбрать интегрированный насос с требуемым рабочим напряжением, производительностью и размером резервуара. Встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (PLC). Вы можете сделать выбор либо между простым «режимом таймера», чтобы контролировать циклы включения/выключения без мониторинга, либо можно выбрать режим, при котором контролируется работа системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты). Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (PLC). Вы можете сделать выбор либо между простым «режимом таймера», чтобы контролировать циклы включения/выключения без мониторинга, либо можно выбрать режим, при котором контролируется работа системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты). Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Быстрая установка. Новые интегрированные насосы Centro-Matic предусматривают монтаж меньшего количества компонентов. Время монтажа уменьшается на 70% по сравнении с насосами с раздельным управлением

Сферы применения: Стекольная и текстильная промышленность, производство цемента и стали, производства напитков, коммерческие автомобили и карьерное оборудование, отдельные промышленные установки и группы машин и т. д.

д.

Особенности системы

- Индивидуально настраиваемая дозировка количества смазки на каждый смазываемый узел

- Оптический контроль срабатывания питателей

- Подача смазочного материала под высоким давлением

- Различные типоразмеры питателей

- Несложный монтаж

- Легко поддается дооснащению

- Питатель может быть выполнен из нержавеющей стали

Cobra — Смазка цепной передачи (для перемещающихся пар трения)

Применение: тяжёлые цепные передачи для тяжёлого машиностроения

Преимущества:

- одна из лучших смазывающих систем в мире (по мнению специалистов)

- тяжёлая конструкция, но очень надёжна в работе

- дозированная подача

- Идеальна для горнодобывающей, цементной, автомобильной и пищевой промышленности

- Цикловая подача: max. 1 cm2 на ось ролика

- Для большого транспортёра применяются два агрегата Cobra: левый и правый

- Скорость перемещения зависит от модели агрегата Cobra

- Для быстроходных цепей применяются Cobra 501- 800

Система GLS

- Решение для обеспечения смазкой небольшого числа узлов

- Насос системы QLS устанавливает новые масштабы для насосов централизованной системы смазки.

Система QLS представляет собой комплектную, самостоятельно работающую систему смазки со всеми необходимыми функциями. Имеются все компоненты, включая встроенный предохранительный клапан. - Непосредственно от насоса можно смазывать с оптимальными затратами места смазки консистентной смазкой до класса пенетрации 2 (станция QLS 301) или маслом (станция QLS 311).

Идеальный вариант для:

- Небольших агрегатов с небольшой потребностью в смазочном материале

- Погрузочных кранов

- Смазки цепей

Компактность

Система QLS является компактным насосным агрегатом и содержит все компоненты и функции, которые необходимы для выполнения профессиональной смазки. Компактная конструкция позволяет монтировать насос в позициях и положениях, которые до сих пор представлялись невозможными

Надежность

Система QLS является прочной и надежной даже при использовании в экстремальных условиях, например, при температуре

от -30 до +70 °С ил и при работе под струей воды (тип защитного исполнения IP6K9K, NEMA4).

Универсальность

Насос системы QLS находит универсальное применение. Интегрированная плата управления надежно контролирует продолжительность пауз и время работы насоса. Настройка продолжительности пауз происходит с помощью простых операций управления на клавиатуре -т. е. находится всегда «под рукой». Настройки и сообщения о состоянии системы отображаются на интегрированном светодиодном дисплее

Особенности системы

- Небольшая, компактная, готовая к монтажу система

- Различные варианты для монтажа

- Интегрированное управление с контролем

- Интегрированный дисплей с клавишами управления

- Стандартная сигнализация об опорожнении

- Встроенный предохранительный клапан с интегрированной обратной связью

- Простая дозировка посредством внутренней обратной связи для смазочного материала

- Может поставляться с надстроенным

распределительным блоком (от 6 до 18 выпускных отверстий) или без него - Опциональное внешним подключением устройства сигнализации о неполадках

Оставить заказ

[]

Имя

person e7fd

Номер

phone e0cd

Вопрос

keyboard_arrow_leftPrevious

Nextkeyboard_arrow_right

Классическая двухлинейная система Lincoln «Helios»

Двухлинейные системы надежно обеспечивают эксплуатационную готовность даже в экстремальных условиях работы, например, в жару, холод, при повышенной загрязненности и влажности. Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Сферы применения:

- Большие заводы.

- Цементные — экскаваторы, измельчители, дробилки, грануляторы, печи для спекания и обжига, пластинчатые транспортеры, элеваторы, шнековые транспортеры, мельницы, упаковочные машины и т.д.;

- Сталелитейные — прокатные станы, сталеплавильное оборудование;

- Электростанции — ветряные и теплоэлектростанции )

Особенности системы

- Идеальный вариант для разветвленных на значительное расстояние мест смазки

- Давление системы до 400 бар позволяет использовать трубопроводы небольшого диаметра

- Оптический или электронный контроль за работой питателя

- Если какой-либо подшипник будет заблокирован, все остальные пары выпускных отверстий будут продолжать нормально работать

- Простая и индивидуальная дозировка смазочного материала — бесступенчатая регулировка на каждую пару выпускных отверстий питателя

- Легко поддается увеличению

Функции двухлинейной системы

Во время первого полуцикла смазочный материал закачивается в магистральную линию (А), а магистральная линия (В) подключается к сливной линии. Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Применение

- Крупные системы с рассредоточенными местами смазки

- Изменяющееся количество подачи смазочного материала

- Идеально подходят для работы в сложных условиях (например, при низких температурах)

Сферы применения:

- Крупные системы, в которых используется смазка до NLGI 2

- Отрасли промышленности Цементные заводы, сталелитейные производства, генераторные станции, предприятия горнодобывающей промышленности, крупные машинные комплексы

- Преимущество двухлинейной системы заключается в том, что она обеспечивает доставку точно отмеренного количества смазочного материала от одной насосной станции на большие расстояния.

- Работа дозаторов обеспечивается двумя магистральными линиями; следовательно, смазочный материал одновременно является регулирующей средой системы.

- Двухлинейную систему можно объединить с дополнительными прогрессивными дозаторами, что позволяет увеличить общее число мест смазки, обслуживаемых двухконтурным дозатором.

Функциональные возможности

- Благодаря высокому предельному давлению систем смазки «Линкольн», можно использовать трубопровод небольшого диаметра, что, в свою очередь, снижает расходы на установку и приобретение материалов. Кроме того, это позволяет сократить количество смазки находящейся в качество которой может ухудшиться при длительной эксплуатации.

- Возможность визуального или электронного наблюдения

за работой каждого дозатора. - При засорении точки смазки или поломке дозатора все остальные дозаторы будут продолжать нормально функционировать.

- Простота и возможность индивидуальной дозировки смазочного материала.

- Простота регулировки дозируемого количества смазочного материала после установки.

- Возможность оптимального контроля и наблюдения благодаря использованию магистральной системы.

- Простота наращивания системы.

«Интеллектуальная» система

Специальные элементы двухлинейной «интеллектуальной» системы «Линкольн» настраивают систему в соответствии с требуемым оптимальным давлением. Обычные магистральные системы работают на принципе фиксированной разности давлений. Это означает, что процесс

переключения начинается по достижении фиксированного давления на конце линий. Следовательно, подобная система всегда работает при максимальном давлении.

Что касается двухлинейной «интеллектуальной» системы «Линкольн», ее давление постоянно контролируется и соответствующим образом изменяется. Система автоматически регулирует давление, компенсируя колебания температур. Ручная регулировка системы, даже при установке, не требуется. Во время каждого цикла смазки генерируется только требуемое эффективное давление, — это позволяет продлить эксплуатационный срок насоса и других элементов системы; система всегда функционирует в наиболее эффективном режиме,и смазочный материал подвергается меньшим нагрузкам.

Еще одним преимуществом системы является непосредственное отображение всех значимых параметров на контроллере, что обеспечивает всесторонний мониторинг системы и насоса.

Общие элементы

Насосы: с резервуаром для Бочек Ручные насосы HJ2, ZPU01/02, ZPU08/14/24 Электронасосы Пневмонасосы PowerMaster*, Пневмонасосы Lubrigun

Дозаторы: VSG, VSL, VSKH, VSKV

Многоходовые клапаны: DU1 многоходовой клапан давления EM-U2 электрический многоходовой клапан MP2 пневматический многоходовой клапан MHY1 гидравлический многоходовой клапан

Оставить заказ

[]

Имя

person e7fd

Номер

phone e0cd

Вопрос

keyboard_arrow_leftPrevious

Nextkeyboard_arrow_right

Система нанесения жидких смазок ORSCO

Систему нанесения жидких смазок ORSCO от остальных технологий отличает применение непрерывной сверхтонкой подачи масла, не создающей масляного тумана. Системы ORSCO могут распылять строго дозированные количества смазки в заданные промежутки времени.Системы ORSCO наносят только необходимое количество смазки, что приводит к значительной экономии смазочных материалов, предотвращению загрязнения и недопущению чрезмерного или недостаточного смазывания.

Системы ORSCO могут распылять строго дозированные количества смазки в заданные промежутки времени.Системы ORSCO наносят только необходимое количество смазки, что приводит к значительной экономии смазочных материалов, предотвращению загрязнения и недопущению чрезмерного или недостаточного смазывания.

ORSCO является подразделением Lincoln Industrial начиная с 1998 года.В случаях, когда имеются повышенные требования к чистоте, применение систем ORSCO является исключительно эффективным.

Системы ORSCO успешно применяются в пищевой, текстильной, химической, целлюлозно-бумажной, электронной и горнодобывающей промышленности, а также в разных отраслях машиностроения.

Устранение фактора “Слишком много –слишком мало”

Системы ORSCO работают более эффективно, чем традиционные циклические

системы автоматической смазки, и тем более, чем применение ручного метода

смазки. Системы смазки ORSCO всегда наносят только оптимальное количество

Системы смазки ORSCO всегда наносят только оптимальное количество

смазки.

Устранение загрязнений

Высокоточные форсунки систем ORSCO наносят требуемое количество смазки

только в те места, где это необходимо. Результатом этого является

значительное уменьшение загрязнения продуктов. В отличии от традиционных

систем, использующих “масляный туман”, системы распыления ORSCO исключает

загрязнение окружающего пространства.

Непрерывное распыление

Системы ORSCO имеют возможность непрерывно наносить 1 каплю смазки в

течении более 4 минут. Даже после того, как в инжектор поступит вторая капля смазки, никакого изменения формы струи не происходит.

Фантастическое увеличение срока службы смазываемого оборудования

Процентное удлинение, на расположенной слева диаграмме показанное для цепных передач, остаётся на постоянном низком уровне даже после 3000 часов эксплуатации. В результате этого срок службы смазываемого оборудования увеличивается от 5 до 10 раз.

В результате этого срок службы смазываемого оборудования увеличивается от 5 до 10 раз.

Уменьшение расхода смазки до 90%

При использовании большинства автоматических и ручных систем смазки имеет место подача чрезмерного количества смазки. Поскольку системы ORSCO распыляют непрерывную, сверхтонкую струю смазки без масляного тумана, в место смазки подаётся только необходимое количество масла.

Продукция ORSCO и её применение

Серия 150

Стандартная легкоустанавливаемая система, обслуживающая до 8 точек смазки. На выбор предлагается большое количество вариантов установки.

Серия 200

Конфигурируемая система, обслуживающая неограниченное количество точек смазки. Обеспечивается контроль основных параметров.

Серия 300

Система с наибольшими возможностями, обеспечивающая полный контроль неполадок.

Системы коаксиальной подачи

Применяются для смазывания оборудования с пневматическим приводом, цилиндров, насосов, сверлильных приспособлений и моторов.

Применение

Системы ORSCO могут применяться для смазывания оборудования любой степени сложности, работающего в любых условиях. В случае необходимости, могут быть изготовлены специальные форсунки или другие компоненты, отвечающие конкретным условиям эксплуатации.

Системы ORSCO серии 150

Легкоустанавливаемые системы, количество точек смазки в которых может достигать — 8!!!. Возможно применение различных вариантов контроля

Особенности системы:

- Обслуживает до 8 точек смазки

- Регулируемая подача смазки

- Устанавливается по 1 инжектору на каждую форсунку

- Диапазон вязкости: 100 – 200 SUS / 460 – 9200 CST

- Система может устанавливаться на расстоянии до 18 м. от форсунок

Системы серии 150 представляют из себя набор стандартных узлов. Данные системы просты в монтаже, управлении и обслуживании. Поскольку в данной серии предлагается разное количество вариантов управления и разное количество форсунок, они могут конфигурироваться под конкретные нужды заказчика.

Варианты управления:

Вариант C: управление производится при помощи подключаемого персонального компьютера либо другого оборудования, поставляемого заказчиком

Вариант T: Система включает в себя таймер ORSCO TDR-11, который управляет временем работы инжекторов, в результате чего производится регулирование подаваемого объема смазки

Вариант R: Встроенный таймер ORSCO TDR-11 управляет временем работы

инжекторов. Реле таймера управляет циклом распыления.

Размеры:

470 мм х 500 мм х 190 мм

Напряжение питания:

Предлагаются варианты, предназначенные для работы от постоянного или

переменного тока.

Форсунки:

Высокоточные форсунки, подающие смазку без образования масляного тумана.

Могут поставляться как стандартные форсунки, так и форсунки для особых

условий эксплуатации.

Основные области применения:

- Смазывание цепных передач

- Станки высокоточной механической обработки

- Сборочное оборудование

- Конвейеры и т.

д.

д.

СИСТЕМЫ ПЕРЕКАЧКИ СМАЗКИ

Смазочная установка CRL-101,автоматизированная смазка крановых рельсов и колес

Смазка стрелочных переводов

Практическое применение смазочного оборудования фирмы Lincoln GmbH& Co . KG для смазки стрелочных переводов и криволинейных участков железнодорожного полотна.Смазочное оборудование для смазки стрелочных переводов и криволинейных участков пути сегодня нашло применение в 16 Американских штатах, Канаде, Латинской Америке . Европе. Применяется в метрополитене города Парижа для смазки криволинейных участков.

Преимущества применения смазки стрелочных переводов и криволинейных участков железнодорожного полотна.

- Снижение износа пера стрелочного перевода в 2-3 раза;

- Снижение износа головки рельса на криволинейных участках до 40-60%;

- Снижение расхода электроэнергии на криволинейных участках до 15-18%.

Смазочное оборудование предназначено для снижения износа трущейся части стрелочного перевода, а так же для снижения расхода электроэнергии при движении грузового состава на изгибах и при движении по стрелочному переводу. Смазочное оборудование является навесным оборудованием, что исключает какое-либо сверление или проведение сварочных работ на самих рельсах или на стрелочных переводов.

Область применения.

- Криволинейные участки железнодорожного полотна

- Стрелочные переводы

- Подземные железнодорожные пути

- Городские трамвайные пути

- Портовые, подъездные и карьерные ж/д пути.

Принцип работы При движении состава сенсор отсчитывает каждый 10 удар колеса вагона или локомотива. После прохода 10 колеса подается сигнал на блок управления, который в свою очередь дает команду на пуск насоса. Смазка из насоса через трубопроводы поступает к главному распределителю смазки тип SSV 6. Распределитель имеет два выхода, из которых смазка поступает к второстепенным распределителям тип SSV 14, установленных на шинах. Второстепенные распределители равномерно распределяют смазку по всей длине смазочной шины. При работе насоса смазка поступает к верхней головке рельса или к верхней части пера стрелки. После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

Смазка из насоса через трубопроводы поступает к главному распределителю смазки тип SSV 6. Распределитель имеет два выхода, из которых смазка поступает к второстепенным распределителям тип SSV 14, установленных на шинах. Второстепенные распределители равномерно распределяют смазку по всей длине смазочной шины. При работе насоса смазка поступает к верхней головке рельса или к верхней части пера стрелки. После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

Конструкция смазочной шины обеспечивает подвод смазки к верхней части головки рельса. Движению смазки вверх тоже способствуют ворсинки волосяной щетки. Основное назначение которой – снятие излишней смазки с реборды колеса.

Движению смазки вверх тоже способствуют ворсинки волосяной щетки. Основное назначение которой – снятие излишней смазки с реборды колеса.

Смазочные шины , за счет прилагаемых креплений, имеют возможность регулировки по плотности прилегания шины к головке рельса или перу стрелки.

Статьи посвященные оборудованию «Lincoln»

- Централизованные системы смазки для строительных и горных машин

- Система подачи краски для листовых офсетных машин

- Централизованные системы смазки для пищевой промышленности и производства напитков

- Мультилинейные и прогрессивные системы смазки

- Одно магистральные смазочные системы

- Системы смазки масло-воздух

- Прогрессивные централизованные системы смазки для стандартных минеральных масел

Оставить заказ

[]

Имя

person e7fd

Номер

phone e0cd

Вопрос

keyboard_arrow_leftPrevious

Nextkeyboard_arrow_right

Как смазать двигатель центрального вентилятора

К

Тимоти Тиле

Тимоти Тиле

Тимоти Тиле имеет степень младшего специалиста в области электроники и является местным электриком № 176 IBEW с более чем 30-летним опытом работы в жилых, коммерческих и промышленных электросетях.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 14.10.22

Рассмотрено

Ларри Кэмпбелл

Рассмотрено Ларри Кэмпбелл

Ларри Кэмпбелл (Larry Campbell) — подрядчик-электрик с 36-летним опытом работы в области электропроводки в жилых и коммерческих помещениях. Он работал техником-электронщиком, а затем инженером в IBM Corp., является членом Наблюдательного совета Spruce Home Improvement Review Board.

Узнайте больше о The Spruce’s Наблюдательный совет

Факт проверен

Сара Скотт

Факт проверен Сара Скотт

Сара Скотт занимается проверкой фактов и исследователем, работала в сфере индивидуального строительства в сфере продаж, маркетинга и дизайна.

Узнайте больше о The Spruce’s Редакционный процесс

Jupiterimages/Stockbyte/Getty ImagesОбзор проекта

Центральные кондиционеры полагаются на вентиляторы, которые прогоняют воздух через змеевики конденсатора для рассеивания тепла. Эти вентиляторы подвержены внешним условиям и большому количеству грязи и копоти. В то время как большинство современных моделей кондиционеров имеют двигатели, которые не нужно смазывать, многие старые устройства требуют периодической смазки, чтобы поддерживать вентилятор в хорошем состоянии. Поскольку регулярное техническое обслуживание систем кондиционирования рекомендуется проводить в начале сезона охлаждения, самое время выполнить смазку. Это также хорошее время для осмотра лопастей вентилятора и двигателя на наличие признаков износа.

Эти вентиляторы подвержены внешним условиям и большому количеству грязи и копоти. В то время как большинство современных моделей кондиционеров имеют двигатели, которые не нужно смазывать, многие старые устройства требуют периодической смазки, чтобы поддерживать вентилятор в хорошем состоянии. Поскольку регулярное техническое обслуживание систем кондиционирования рекомендуется проводить в начале сезона охлаждения, самое время выполнить смазку. Это также хорошее время для осмотра лопастей вентилятора и двигателя на наличие признаков износа.

Кондиционеры относятся к высоковольтным приборам. Вы всегда должны выключать питание агрегата, прежде чем делать какие-либо действия внутри шкафа компрессора/конденсатора. Многие блоки имеют внешний выключатель, обычно расположенный в коробке, установленной на стене рядом с блоком. Отключите питание здесь. В качестве альтернативы отключите выключатель системы кондиционирования в распределительной коробке вашего дома. Если в вашей системе есть и прерыватель, и разъединитель, выключите оба.

Предупреждение

Компрессорно-конденсаторные блоки кондиционеров имеют высоковольтные конденсаторы, которые сохраняют смертельное количество электричества даже после отключения питания. Не лезьте внутрь устройства, если вы точно не знаете, где находятся конденсаторы и как их безопасно разрядить.

Оборудование/инструменты

- Гаечный ключ или отвертка

- Тряпки

Материалы

- Высококачественное смазочное масло

Каждый кондиционер уникален, поэтому следуйте инструкциям производителя по смазке вашей модели. Используйте высококачественное масло, предназначенное для валов и подшипников высокоскоростных двигателей. Не используйте масло, содержащее моющие средства, например автомобильное моторное масло. Моющее средство вредно для подшипников двигателей вентиляторов.

Откройте блок

Снимите верхнюю крышку компрессорно-конденсаторного блока (наружный шкаф). Двигатель крепится к нижней стороне крышки.

Крышка обычно крепится 8 или 10 винтами по периметру. Удалите их с помощью гаечного ключа или отвертки. В некоторых устройствах есть вентиляторы, прикрепленные к корпусу вентилятора; в этом случае вы просто удаляете винты, которыми клетка крепится к крышке устройства.

Крышка обычно крепится 8 или 10 винтами по периметру. Удалите их с помощью гаечного ключа или отвертки. В некоторых устройствах есть вентиляторы, прикрепленные к корпусу вентилятора; в этом случае вы просто удаляете винты, которыми клетка крепится к крышке устройства. Доступ к нефтяным портам

Переверните крышку или клетку в сборе вверх дном, чтобы получить доступ к масляным отверстиям на двигателе. Эти порты будут расположены сверху и/или снизу двигателя.

Осмотрите двигатель вентилятора

Пока ваш вентилятор расположен лопастями вверх, поверните лопасти рукой, чтобы убедиться, что вал двигателя движется плавно. Затем возьмитесь за узел лезвия рядом с его центром и попытайтесь раскачивать вал двигателя вперед-назад, вверх-вниз. Небольшое движение вверх и вниз является нормальным, но не должно быть движений из стороны в сторону. Если есть, и вы заметили, что ваш вентилятор работает громче, чем обычно, возможно, пришло время заменить двигатель; подшипники изношены.

Наконец, проверьте каждое лезвие на наличие трещин или других повреждений. Если вы видите какие-либо проблемы, замените узел лезвия.

Наконец, проверьте каждое лезвие на наличие трещин или других повреждений. Если вы видите какие-либо проблемы, замените узел лезвия. Откройте порты

Снимите заглушки, закрывающие каждый масляный порт. Вы должны быть в состоянии вытащить заглушки пальцами или использовать небольшую плоскую отвертку, чтобы вытащить их.

Смажьте порты

Впрыскивайте небольшое количество масла в каждый порт, пока масло не начнет выливаться из порта. Это помогает иметь емкость для масла с небольшим шлангом или насадкой. Вытрите пролитое масло тряпкой.

Переустановите заглушки

Установите заглушки в порты. Медленно вращайте лопасть вентилятора рукой, чтобы распределить масло внутри двигателя.

Повторная сборка блока

Установите на место крышку устройства или кожух вентилятора и закрепите их винтами. Восстановите питание агрегата.

Источники статьи

The Spruce использует только высококачественные источники, в том числе рецензируемые исследования, для подтверждения фактов в наших статьях. Прочтите наш редакционный процесс, чтобы узнать больше о том, как мы проверяем факты и делаем наш контент точным, надежным и заслуживающим доверия.

Прочтите наш редакционный процесс, чтобы узнать больше о том, как мы проверяем факты и делаем наш контент точным, надежным и заслуживающим доверия.

Мероприятие: Диагностика, обслуживание и замена кондиционера . Министерство энергетики США.