Высота подъема крюка – Высота подъема крюка крана находится по формуле — КиберПедия

Высота – подъем – крюк

Высота – подъем – крюк

Cтраница 1

Высота подъема крюка и масса крана приведены в зависимости от длины опорных ног крана. Кран УКП работает только с траверсой, мощность лебедок увеличена. [1]

Высота подъема крюка – наибольшая высота, на которую можно поднять крюк над уровнем площадки, на которой установлен кран, при рабочем положении стрелы. [3]

Высота подъема крюка Н ( см. рис. 4) – расстояние от уровня стоянки крана до центра зева крюка, находящегося в верхнем ( высшем) рабочем положении. [5]

Высота подъема крюка – наибольшая высота от уровня подкранового пути, на которую может быть поднят крюк. Высота подъема крюка зависит от вылета и длины стрелы. [6]

Высота подъема крюка монтажной машины определяется в зависимости от принятого метода монтажа конструкций. [10]

Высотой подъема крюка Н при данном вылете называется расстояние от уровня стоянки крана до центра зева крюка, находящегося в верхнем ( высшем) рабочем положении. [11]

Если высота подъема крюка незначительна и не позволяет применить стропного приспособления, тогда применяют траверсы со стропами, крюками, кольцами, серьгами, лапами и клещевыми захватами. [12]

Поскольку высота подъема крюков кранов ограничена, то кранами поднимают высокие аппараты на 50 – 60, а затем дотягивают их до нейтрального положения дополнительными средствами. При таком монтаже аппаратов усилия в дотягивающей системе будут сравнительно невелики. [13]

Ограничители высоты подъема крюка имеют различное конструктивное исполнение. На стреловых кранах применяют в основном следующие две конструкции ограничителей высоты подъема крюка: рычажный и с гибкой подвеской грузика. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

3.1 Расчет требуемых технических параметров стрелового самоходного крана

Выбор крана производят для каждого монтажного потока по техническим параметрам и экономическим показателям.

К техническим параметрам крана относятся: требуемая грузоподъемность Ок, наибольшая высота подъема крюка Нк, наибольший вылет крюка Lк. Для передвижных стреловых кранов на гусеничном или пневмоколесном ходу кроме указанных параметров учитывают длину стрелы Lс. Выбор крана начинают с уточнения массы сборных элементов, монтажной оснастки и грузозахватных устройств, габаритов и проектного положения конструкций и сооружений. На основании указанных данных определяют группу сборных элементов, которые характеризуются максимальными монтажными техническими параметрами. Для этих сборных элементов определяют наименьшие требуемые технические параметры монтажных кранов. Требуемая грузоподъемность крана Ок складывается из массы монтируемого элемента Оэ, массы монтажных приспособлений Опр и массы грузозахватного устройства О гр:

Ок = Оэ + Опр + Огр. (1)

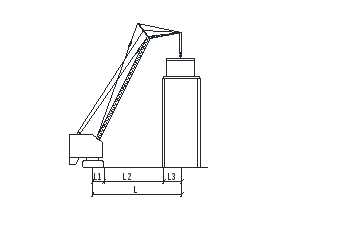

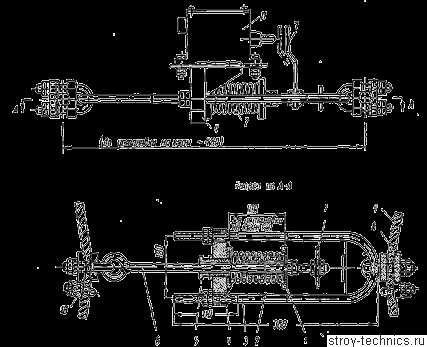

Для стреловых самоходных кранов на гусеничном или пневмоколесном ходу определяют высоту подъема крюка Нк, длину стрелы Lc и вылет крюка Lк (рисунок 6).

Высота подъема крюка

Нк = hо + hэ + hз + hст . (2)

где hо – монтажный горизонт, м;

hэ – высота монтируемого элемента, м;

hз – безопасное расстояние переноса груза над смонтированными элементами, м;

hстр – высота стропов, м.

Определяют оптимальный угол наклона стрелы к горизонту:

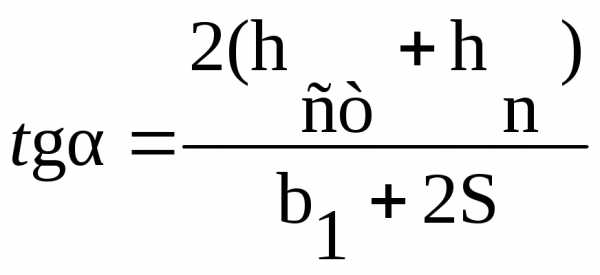

, (3)

, (3)

где hп– длина грузового полиспаста крана (в курсовом проекте приближенно принимают от 2 до 5 м), м;

b – длина (или ширина) сборного элемента, м;

S – расстояние от края элемента до оси стрелы (принимают приближенно 1,0 м), м;

– угол наклона оси стрелы крана к горизонту, град.

Рассчитывают длину стрелы без гуська:

, (4)

где hc – расстояние от оси крепления стрелы до уровня стоянки крана, в курсовом проекте принимают 1,5 м), м.

Определяют вылет крюка:

, (5)где d – расстояние от оси вращения крана до оси крепления стрелы (около 1,5 м), м.

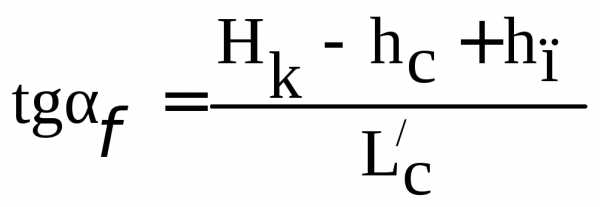

Для кранов, оборудованных гуськом (рисунок 6) длина стрелы:

, (6)

где Н – расстояние от оси вращения гуська до уровня стоянки крана, м.

Определяют вылет крюка гуська:

, (7)

где Lг – длина гуська от оси поворота до оси блока, м [10];

– угол наклона гуська к горизонту, град.

Указанное выше определение вылета крюка справедливо при условии стоянки крана в момент монтажа напротив устанавливаемой плиты покрытия, т.е. перпендикулярно оси стропильной конструкции. При монтаже ряда параллельно укладываемых плит покрытия с одной стоянки крана необходимо поворачивать стрелу в горизонтальной плоскости (рисунок 6, в). При повороте изменяются вылет крюка, длина и угол наклона стрелы при заданной высоте подъема крюка.

а – без гуська; б – с гуськом; в – без гуська с поворотами в плане

Рисунок 6 – Схема для определения требуемых технических параметров стрелового самоходного крана

Определяют угол поворота в горизонтальной плоскости:

, (8)

где Д – горизонтальная проекция отрезка от оси пролета до центра тяжести устанавливаемого элемента, м;

– угол поворота стрелы крана в горизонтальной плоскости, град.

Определяют проекцию на горизонтальную плоскость длины стрелы крана в повернутом положении:. (9)

Величина (Нк-hс)в процессе монтажа остается постоянной, поэтому определяют угол наклона стрелы в повернутом положении:

, (10)

, (10)

где – угол наклона стрелы к горизонту в новом, повернутом положении крана, град.

Определяют наименьшую длину стрелы крана при монтаже крайней панели покрытия:

.

(11)

.

(11)

С целью максимального

использования монтажных кранов по

грузоподъемности, не изменяя длины

стрелы L .

.

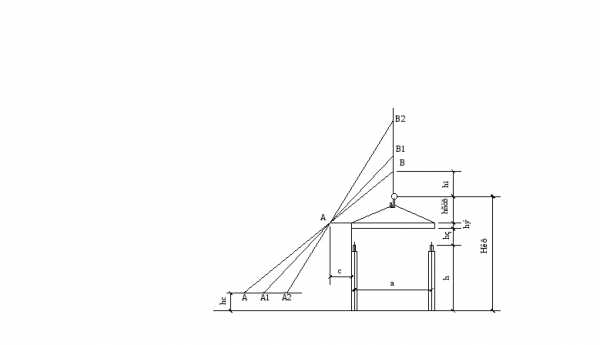

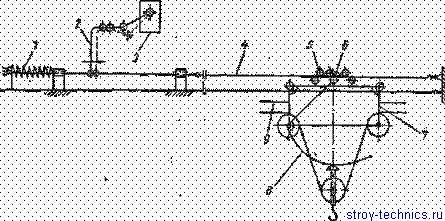

При определении технических параметров графическим способом (рисунок 7) сначала на расстоянии hш от уровня стоянки крана проводится горизонтальная прямая, определяющая положение нижней точки стрелы, затем – вертикальная прямая через центр тяжести монтируемой конструкции, определяющая положение оголовка стрелы. Ось стрелы должна проходить через точку А, находящуюся на расстоянии С = 1 м от монтируемой или ранее смонтированной конструкции.

Рисунок 7 – Схема нахождения требуемой длины стрелы графическим способом

Первоначальное положение оси стрелы определяется обеспечением минимальной длины полиспаста в стянутом состоянии, для чего от верха конструкции откладывают в масштабе отрезки h стр, hn и определяют положение точки В. Через точки А и В проводят прямую до пересечения с горизонтальной прямой, получают точку Б. Расстояние между точками Б и В представляет собой требуемую минимальную длину стрелы.

Для нахождения минимального вылета стрелы при ее требуемой длине увеличиваем угол наклона луча БВ путем поворота относительно точки А, при этом получаем новую длину стрелы Б1В1 и сравниваем ее с БВ. Если Б1В1 БВ, принимаем окончательную длину стрелы равной БВ, если же Б1В1 БВ – продолжаем увеличение угла наклона оси стрелы для получения ее минимального вылета. Причем максимальный угол наклона не должен превышать 75…77 и все построения должны производиться со строгим соблюдением масштаба.

Сравнивая

рассчитанные технические параметры

(Qк,

L

Эффективность выбора кранов по техническим параметрам оценивают по величине коэффициента использования грузоподъемности кранов:

(12)

где Кгр – коэффициент использования крана по грузоподъемности;

Qср – средняя масса элемента в группе элементов, подлежащих монтажу конкретно этим краном, т;

Qmaх – наибольшая грузоподъемность крана, т.

Технические характеристики принятых монтажных кранов приводят в виде таблицы 5.

Таблица 5 – Технические характеристики принятых монтажных кранов

Марка крана | Назна-чение крана | Технические характеристики | |||||||

Вылет стрелы, м | Грузоподъемность, т | Длина стрелы, м | Длина гуська, м | Высота подъема крюка, м | |||||

макси-мальный | мини-мальный | макси- мальный | мини- мальный | основ- ной стрелы | гуська | ||||

1 | |||||||||

2 | |||||||||

3 | |||||||||

4 | |||||||||

Практическое занятие № 4. Разработка технологических схем монтажа строительных конструкций – 6 часов

Монтаж колоннпромышленных одноэтажных зданий ведут главным образом самоходными стреловыми кранами.

Монтаж колонн – сложный комплексный процесс, который начинается с их подачи колонн в зону работы монтажного крана. Колонны раскладывают так, чтобы в процессе монтажа необходимые перемещения и объем вспомогательных работ были минимальными, чтобы к колоннам обеспечивался свободный доступ для осмотра, навески оснастки и строповки. Колонны раскладывают не плашмя, а так, чтобы в процессе подъема изгибающий момент от их веса колонны и оснастки действовал в плоскости наибольшей жесткости колонны (особенно это необходимо учитывать при монтаже двухветвевых колонн). При раскладке следует учитывать также способ, которым предполагают вести монтаж.

При подъеме колонн способом поворота нижний конец их закрепляют в специальном шарнире, зафиксированном на фундаменте, а при подъеме колонн поворотом со скольжением конец шарнирно прикрепляют к специальной тележке, салазкам или оборудуют распоркой с катком.

После раскладки колонн их осматривают, проверяя качество и размеры. Одновременно определяют размеры и глубину стакана под них. Затем колонны обстраивают лестницами, приспособлениями, расчалками и т. д.

Легкие железобетонные колонны выверяют, пользуясь монтажными ломиками и клиньями (закладывают в стакан фундамента), а также специальными механическими клиновыми вкладышами. Правильное положение колонн в плане достигается совмещением осевых рисок на них с осевыми рисками на фундаменте. Вертикальность колонн проверяют теодолитом или отвесом, а отметки опорных поверхностей – нивелиром.

Колонны высотой до 12 м в стаканах фундаментов можно временно закреплять при помощи клиньев или кондукторов. В зависимости от глубины стакана фундамента клинья должны быть длиной 250–300 мм с уклоном не более 1/10.

У граней колонн шириной до 400 мм ставят по одному клину, у граней большей ширины – не менее двух. Деревянные клинья желательно не применять, допустимо их использование в исключительных случаях. Они ухудшают качество стыка и удаление их трудоемко.

Выверку и временное закрепление колонн производят кондукторами различных типов.

Для временного закрепления колонн пользуются жесткими кондукторами. При высоте колонн более 12 м закрепление кондукторами недостаточно, поэтому колонны дополнительно раскрепляют тремя расчалками с основной ориентацией в плоскости наибольшей гибкости колонн. Колонны высотой более 18 м раскрепляют четырьмя расчалками. Применяют расчалки, оборудованные натяжными муфтами или универсальные.

Расчалки, кондукторы, клинья и другие крепления снимают только после заделки бетоном стыков колонн и набора бетоном не менее 70 % проектной прочности.

Подкрановые балки. Перед монтажом балок на месте их складирования осматривают состояние конструкций и подготавливают стыки, очищая закладные элементы или выпуски арматуры от пленок ржавчины, проверяют и очищают опорные поверхности на колоннах. Начинают работы с монтажа ячейки жесткости.

Подкрановые балки чаще всего поднимают с помощью специальных или универсальных траверс либо двухветвевыми стропами, оборудованными предохранительными уголками и замками.

При выборе захвата той или иной конструкции следует принимать во внимание характер армирования полки балки, нельзя использовать клещевые захваты на монтаже подкрановых балок, полки которых не армированы в двух уровнях поперечными стержнями или замкнутыми хомутами.

Выверку подкрановых балок выполняют, проверяя их положение по продольным осям и отметке верхней полки. Для установки балок по продольным осям риски наносят на опоры колонн и на торцах балок. В процессе выверки добиваются совмещения рисок.

Положение подкрановых балок в процессе установки регулируют с помощью обычного монтажного инструмента, а после их раскладки на опорных консолях – специальными приспособлениями. После выверки балок сваривают закладные детали и производят расстроповку балок.

В процессе монтажа подкрановых балок монтажники находятся на подмостях, оборудованных ограждениями. Подмости могут быть навесными, переставными или передвижными. Поднимаются на них по лестницам, навешенным на колонны.

Балки и фермы покрытия.В промышленных зданиях их монтируют раздельно или одновременно с монтажом плит покрытия, а в некоторых случаях ведут совместный монтаж подкрановых балок, ферм и плит покрытия, начиная с ячейки жесткости.

При подготовке ферм к подъему в проектное положение совмещают и выверяют оголовки колонн и опорных площадок стропильных ферм, наносят риски осей. Для выверки и временного закрепления ферм устраивают подмости и устанавливают на колоннах необходимые приспособления.

Для перемещения монтажников по нижнему поясу фермы в ее решетки туго натягивают и закрепляют стальной трос, к которому рабочие монтажники прикрепляют карабины своих предохранительных поясов. Для подъема к верхнему поясу фермы при установке распорок в нужных местах навешивают подмости с лестницами.

Процесс монтажа ферм включает подачу конструкций к месту монтажа, подготовку их к подъему, строповку, подъем и установку на опоры, выверку и временное закрепление, окончательное закрепление в проектном положении. Фермы к месту установки подвозят автомобильным или железнодорожным транспортом. Те фермы, которые хранятся на приобъектном складе, раскладываются в зоне действия монтажного крана пролетом 18 и 24 м обычно поставляют целиком, фермы пролетом 30 м и более предварительно укрупняют.

В проектное положение фермы устанавливают в такой последовательности, которая обеспечивает устойчивость и геометрическую неизменяемость смонтированной части здания. Монтаж, как правило, ведется «на кран», который последовательно отступает со стоянки на стоянку.

Строповку ферм производят при помощи траверс со стропами, оборудованными замками с дистанционным управлением расстроповки. Стропят фермы за две или четыре точки штыревыми захватами или в узлах в обхват верхнего пояса.

Фермы до монтажа обычно располагают вдоль пролета, поэтому в процессе подъема перед установкой их приходится разворачивать. Эту операцию выполняют вручную с помощью оттяжек или специального гибкого манипулятора.

Для временного закрепления первой фермы в проектном положении используют расчалки, для последующих ферм – специальные распорки: для балок пролетом 18 м – одну распорку, для ферм пролетом 24 и 30 м – две распорки, которые устанавливают через 1/3 пролета. Снимают распорки только после окончательного закрепления ферм и укладки плит покрытия.

Конструкции фонарей прикрепляют к фермам до монтажа и поднимают вместе с ними за один прием. После временного закрепления ферм фонарь устанавливают в проектное положение. Выверку ферм производят по рискам, имеющимся на опорных площадках ферм и колонн, совмещая· их в процессе монтажа.

Для закрепления ферм в проектном положении закладные детали их в каждом опорном узле приваривают к опорным плитам, в свою очередь приваренным к закладным деталям оголовков колонн.

Шайбы анкерных болтов заваривают по контуру. Первые две фермы в пролете должны иметь ограждение или специальные подмости на период монтажа плит покрытия. Расстроповку стропильных балок и ферм производят только после их окончательного закрепления.

Плиты покрытия. Монтируют по ходу монтажа ферм или после него. Для монтажа плит покрытия краны целесообразно оборудовать специальными монтажными гуськами. Монтаж можно вести по двум схемам: продольной (кран перемещается вдоль пролета) и поперечной (кран движется поперек пролетов). При выборе кранов в случае поперечной схемы монтажа необходимо проверить, смогут ли они проходить под смонтированными подстропильными фермами или подкрановыми балками. Иногда на монтаже плит покрытия, который ведут после монтажа всех ферм, могут использоваться специальные крышевые краны.

Плиты покрытия перед монтажом укладывают в штабеля между колоннами или подают на транспортных средствах непосредственно под монтаж.

Для строповки плит покрытия применяют .четырехветвевые стропы, балансирные траверсы. Перед подъемом плиты снабжаются инвентарным ограждением, которое крепится к монтажным петлям. У крайних плит это ограждение остается на весь период работ на крыше, у остальных плит его снимают после установки смежной плиты.

Порядок и направление установки плит указываются в ППР.

В фонарных покрытиях целесообразно плиты укладывать от края крыши к фонарю. Последовательность монтажа плит должна обеспечивать устойчивость сооружения и возможность свободного доступа для их приварки. Место установки первой плиты отмечают на ферме. Для обеспечения постоянного зазора, образующего шов, пользуются ломиком-шаблоном.

Каждую плиту приваривают в трех углах к закладным деталям ферм. Временная прихватка плит покрытий сваркой не допускается, поэтому их приваривают сразу с образованием швов, указанных в проекте.

Монтаж стеновых панелей. Это особый этап монтажных работ в промышленном строительстве. Его можно начинать только после окончания монтажа несущих конструкций в конструктивном блоке здания. На монтаже стеновых панелей не требуется использование монтажных механизмов значительной грузоподъемности с большим вылетом крюка крана. Поэтому применяются стреловые самоходные краны, специально оборудованные самоходные краны, на высоких зданиях – крышевые краны. Использование башенных кранов на монтаже стеновых панелей одноэтажных промышленных зданий зачастую технически и технологически невозможно и нерентабельно (велики затраты труда и средств на устройство подкрановых путей).

Оконные блоки. В большинстве случаев их устанавливают в процессе монтажа стен. Это снижает расходы и затраты труда на подготовительных операциях и перестановках монтажного механизма.

При очень больших объемах работ по монтажу стен целесообразно организовать работу тремя потоками: первый поток монтирует нижнюю часть стен до уровня оконных проемов, второй – простенки и оконные балки, третий – стены от верха оконного проема до карниза. Такой прием в конечном итоге способствует ускорению работ и снижению затрат на эксплуатацию монтажного механизма.

studfiles.net

5.Расчет стропа

Подберем диаметр троса для траверсы которая монтирует плиты покрытия.

Определим максимальное усилие возникающее в одном тросе:

,где

S-максимальное усилие в одном тросе

Q-максимальный вес конструкции монтируемой данным приспособлением (плита покрытия Q=1400кг)

m-количество работающих строп (m=2)

f-угол наклона троса к вертикали (45)

Расчетное разрывное усилие: R≥S*K

K-коэффициент запаса прочности, К=8

R≥990*8=7920кг

Зная разрывное усилие выбираем трос:

Ветвь канатная ВК – 1,6 диаметром d=14мм ГОСТ2688-80.

6.Выбор монтажного крана

Выбор монтажного крана осуществляется по четырём параметрам:

-Высота подъёма крюка

-Максимальная грузоподъёмность

-Вылет стрелы

-Длина стрелы

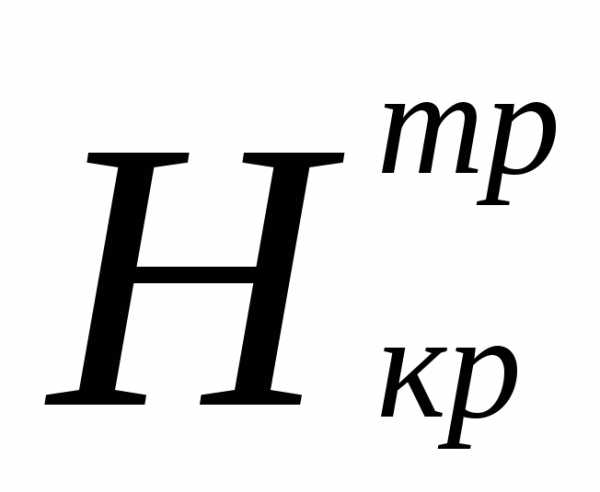

1). Высота подъёма крюка (Нтркр) – определяется по формуле:

Нтркр=Н0+Нз+Нэ+Нстр

Где:Н0 – превышение площадки опирания монтируемого элемента над уровнем стоянки крана

Нз – запас по высоте для переноса монтируемой конструкции над ранее установленными элементами и конструкциями

Нэ – высота монтируемого элемента

Нстр – высота строп от верха конструкции до крюка крана

Колонн | Плит покрытия | Подкрановой балки | Стропильной фермы | Стеновой панели |

Н0=0,00 м | Н0=11,1 м | Н0=5,2 м | Н0=8,4 м | Н0=11,4 м |

Нз=1,0 м | Нз=1,0 м | Нз=1,0 м | Нз=1,0 м | Нз=1,0 м |

Нэ=8,4 м | Нэ=0,3 м | Нэ=1,0 м | Нэ=2,7 м | Нэ=1,8 м |

Нстр=1,7 м | Нстр=1,6 м | Нстр=2,8 м | Нстр=1,8 м | Нстр=2,0 м |

Нтркр=11,1 м | Нтркр=14 м | Нтркр=10 м | Нтркр=13,9 м | Нтркр=16,2 м |

Расчёт высоты подъёма крюка для монтажа

Нтркр(max)=16,2 м

2). Максимальная грузоподъёмность

Необходимая максимальная грузоподъёмность крана определяется по формуле: Q=P+qстр

Где: Q – Необходимая максимальная грузоподъёмность крана

P – вес конструкции

qстр – вес стропа для рассматриваемой конструкции

Определение необходимой максимальноё грузоподъёмности крана для

Колонн | Плиты перекрытия | Подкрановой балки | Фермы | Стеновая панель |

Р=7,0 т | Р=1,4 т | Р=4,2т | Р=8,1 т | Р=1,6 т |

q=0,18 т | q=0,528 т | q=0,39 т | q=0,46 т | q=0,01 т |

Q=7,18 т | Q=1,928 т | Q=4,59 т | Q=8,56 т | Q=1,61 т |

Qmax=8,56 т

3. Требуемая глубина подачи конструкции

Lкр=L1+L2+L3

Где:

Lкр – глубина подачи крана от оси вращения крана;

L1 – расстояние от оси вращения крана до опорного шарнира оси вращения стрелы крана;

L2 – расстояние от оси вращения крана до границе ближайшей части здания;

L3 – расстояние от границе здания до точки подвеса крана.

Требуемая глубина подачи конструкции

Колонн | Плит покрытия | Подкрановой балки | Стропильной фермы | Стеновой панели | ||||

L1=2м | L1=2м | L1=2м | L1=2м | L1=2м | ||||

L2=9м | L2=16,7м | L2=9м | L2=9м | L2=10м | ||||

L3=0,2м | L3=2,5м | L3=2,5м | L3=2,5м | L3=0,2м | ||||

Lкр=11,2м | Lкр=21,2м | Lкр=13,5м | Lкр=13,5м | Lкр=12,2м | ||||

Технические

характеристики крана на гусеничном

ходу:

Характеристика | СКГ-50 |

1. Длина стрелы, м | 30 |

2. Грузоподъемность, т при: | |

Наименьшем вылете стрелы | 30 |

Наибольшем вылете стрелы | 5,4 |

3. Вылет стрелы, м: | |

Наименьший | 8 |

Наибольший | 26 |

4. Высота подъема крюка ,м | |

При наименьшем вылете | 28,5 |

при наибольшем вылете | 17,1 |

5. Рабочие скорости | |

Подъем груза, м/мин | 1,45/9 |

вращение поворотной части, об/мин | 0,26 |

передвижение крана ,км/ч | 0,765 |

studfiles.net

Ограничители высоты подъема крюка и грузоподъемности

Категория:

Устройство башенных кранов

Публикация:

Ограничители высоты подъема крюка и грузоподъемности

Читать далее:

Ограничители высоты подъема крюка и грузоподъемности

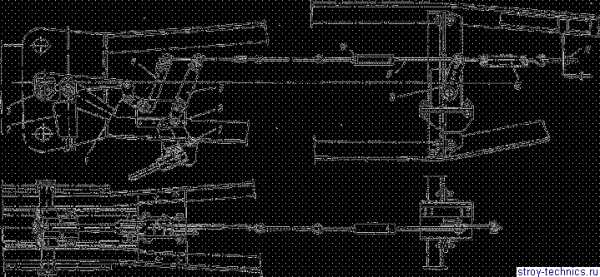

Ограничитель высоты подъема крюка предназначен для автоматического отключения двигателя грузовой лебедки при подъеме крюка (крюковой обоймицы) к стреле на расстояние меньшее, чем установленное для кранов при нормальной работе — 0,5 м. В случае упирания обоймицы в стрелу и дальнейшей работы грузовой лебедки может произойти обрыв грузового каната, деформация стрелы и жесткого расчала, опрокидывание стрелы на головку башни и даже падение всего крана. Ограничитель высоты подъема крюка препятствует подъему обоймицы до упирания ее в оголовок стрелы.

Ограничитель грузоподъемности крана предназначен для автоматического отключения двигателя грузовой лебедки при подъеме груза, вес которого превышает номинальную грузоподъемность крана на данном вылете стрелы более чем на 10%. В результате перегрузки кран может потерять устойчивость и упасть, могут произойти деформации и поломки отдельных элементов и узлов крана (обрыв грузового каната, изгиб стрелы и башни, трещины в металлоконструкции головки и башни, полом* ка крюка, деталей грузовой лебедки и т. д.). Ограничитель грузоподъемности обеспечивает безопасность работы на кране, предотвращая возможную его перегрузку.

Оба ограничителя часто выполняются в виде одного комбинированного устройства, монтируемого на стреле крана. Устройство представляет собой рычажную систему, воздействующую на концевой выключатель, который в момент подъема груза выше номинального или достижения крюком предельной высоты его подъема размыкает цепь, питающую током электродвигатель грузовой лебедки.

Рекламные предложения на основе ваших интересов:

Ограничитель должен иметь в своей цепи гибкий элемент, который был бы рассчитан на допустимую для крана нагрузку и при превышении ее дозволял рычагам изменять положение. Таким элементом чаще всего бывает спиральная, калиброванная пружина или груз, подвешенный на тросике.

В зависимости от способа подвеса груза — к грузовой тележке или на конце стрелы — ограничители имеют различное конструктивное оформление.

Наиболее распространенной конструкцией комбинированного ограничителя является ограничитель крана СБК-1 (рис.73).

Ограничитель высоты подъема груза состоит из двухплечего рычага, соединенного серьгой с коромыслом. Коромысло при помощи проволочного канатика соединено с тягой, конец которой закреплен на рычаге выключателя. Рычаг оттягивается при помощи пружины.

Ограничитель грузоподъемности состоит из рычага, к которому шарнирно прикреплен коуш грузового каната. Рычаг серьгой связан с двуплечим рычагом, который проволочным канатиком связан с тягой, закрепленной на рычаге выключателя. Таким образом, выключателем обслуживаются оба ограничителя — высоты подъема крюка и грузоподъемности.

Если при подъеме крюковая обойма упрется в плечо рычага, последний повернется и через серьгу повернет коромысло, которое посредством тяги заставит сработать выключатель.

При увеличении веса груза увеличится натяжение грузового каната, а следовательно, и нагрузка, передаваемая коушем на рычаг. Последний повернется вниз, отклоняя тем самым рычаг в направлении против часовой стрелки. Тяга, преодолевая натяжение пружины, повернет рычаг выключателя (стяжка и винт служат для регулирования ограничителя).

Эта конструкция обеспечивает срабатывание ограничителя в соответствии с грузовой характеристикой крана на любом вылете стрелы при постоянном натяжении пружины. Это достигается при условии установки рычага в положение, при котором его ось параллельна оси стрелы. Тогда при изменении вылета стрелы взаимное расположение рычага и стрелы останется прежним, а направление грузового каната изменится.

Рис. 73. Комбинированный ограничитель грузоподъемности и высоты подъема крюка крана СБК-1

В результате этого расстояние между осью рычага и направлением приложения нагрузки уменьшается пропорционально углу наклона стрелы. Для получения такого же момента относительно оси рычага, как и при горизонтальном положении стрелы, необходимо к рычагу приложить значительно большую нагрузку. Этой нагрузкой является половина поднимаемого груза, вызывающего соответствующее натяжение ветви грузового каната, которая закрепляется в коуше. Следовательно, независимо от наклона стрелы и изменения величины грузоподъемности крана выключение электрической цепи будет происходить при одинаковой нагрузке на пружину, вследствие чего не требуется ее периодической регулировки.

Ограничитель крана СБК-1 имеет еще и другую конструкцию, предложенную Н. И. Чернышевым (рис. 74). Ограничитель подвешивается на гладких осях, закрепленных в металлоконструкции неповоротной головки башни. Конструкция подвеса обеспечивает свободную установку прибора по направлению грузового каната, огибающего блоки, закрепленные на раме, и подвижной блок, установленный на рычаге, который поворачивается относительно оси. Усилие, действующее от натяжения грузового каната на блок, уравновешивается грузами, которые могут быть передвинуты по рычагу. Остановка двигателя осуществляется при помощи концевого выключателя, на шток которого нажимает регулировочная гайка, перемещающаяся по винту рычага. Нижнее положение рычага ограничивается установочным винтом.

Ограничитель грузоподъемности крана ПБК-750 не имеет системы рычагов. Ветвь грузового каната, идущая на барабан лебедки, на своем пути встречает ролик, который под действием пружины постоянно нажимает на грузовой канат. Ось блока расположена в направляющих, в которых она может перемещаться под действием усилия в грузовом канате. Вся система отрегулирована таким образом, что при подъеме предельного груза усилие в канате и на ролике достигает величины, при которой преодолевается натяжение пружины и срабатывает концевой выключатель. При снятии повышенной нагрузки усилием пружины ролик отжимается в исходное положение, соответствующее положению «замкнуто» рычага концевого выключателя, т. е. включению электрической цепи двигателя грузовой лебедки крана. Все устройство смонтировано в нижней части крана, что удобно при осмотре и регулировке ограничителя.

Ограничитель высоты подъема крюка крана БК-2 (рис. 75) представляет собой съемный элемент, смонтированный на оголовке стрелы. Ограничитель состоит из криволинейного рычага, промежуточного толкателя и конечного выключателя.

Рычаг изготовлен из трубы, в один конец которой вварена втулка и фасонка-толкатель. При помощи этой втулки рычаг может поворачиваться на оси, закрепленной в кронштейнах ограничителя. Второй конец рычага соединяется при помощи цепочки с оголовком стрелы. На параллельной оси установлен промежуточный толкатель, который при упоре в него фасонки рычага отклоняется и перемещает стержень конечного выключателя. Выключатель и кронштейны закрепляются на стальном листе, который приваривается при сборке ограничителя к нижнему поясу стрелы.

Рис. 74. Ограничитель грузоподъемности крана СБК-1 системы Н. И. Чернышева

В ограничителе БК-2 отсутствует гибкая связь в виде тросика между криволинейным рычагом и конечным выключателем, установленным у основания стрелы крана СБК-1. В этом отношении ограничитель крана БК-2 более надежен в работе и требует менее частой и длительной регулировки, чем комбинированный ограничитель краиа СБК-1. В случае неисправности ограничителя в процессе эксплуатации крана стрелу можно опустить вертикально вниз и произвести осмотр и регулировку ограничителя.

Рис. 75. Ограничитель высоты подъема крюка крана БК-2:

1 — кронштейн; 2 — промежуточный толкатель; 3 — конечный выключатель; 4 — рычаг

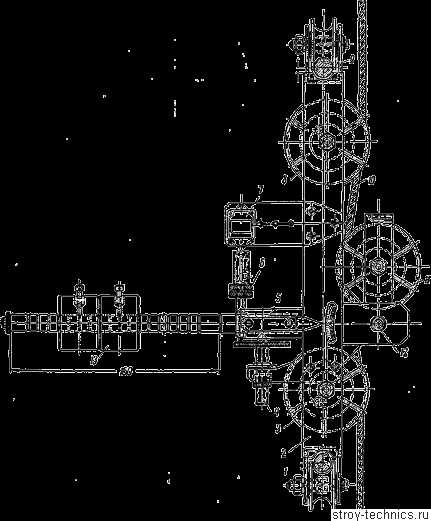

Ограничитель грузоподъемности крана БК-2 (рис. 76) устанавливается на двух ветвях каната стрелового полиспаста. Ограничитель состоит из конечного выключателя, пружины, закрепляемой на скобе, тяги, с выключающей линейкой и зажимов. На скобе устанавливается кронштейн с втулкой, на котором закрепляется выключатель. Через втулку проходит тяга, одним концом соединяемая при помощи зажима с ветвью каната, а на другом конце имеющая тарелку и выключающую линейку. Между тарелкой и кронштейном на тяге помещается пружина. Скоба, в свою очередь, зажимом присоединяется ко второй ветви каната. Предварительное сжатие пружины производится посредством стягивания ветвей каната до тех пор, пока тарелка не окажется против рисок, наносимых на скобе при испытаниях ограничителя на заводе.

Рис. 76. Ограничитель грузоподъемности крана БК-2:

1 — тарелка; 2 — пружина; 3 — скоба; 4 — кронштейн; 5 — упорная втулка; 6 — тяга; 7 — выключающая линейка; 8 – сухарь; 9— стреловой канат; 10 — зажим; 11 — конечный выключатель

Под действием нагрузки канаты перемещаются в разные стороны в поперечном направлении, вследствие чего подвижное звено-тяга вместе с линейкой перемещается и, преодолевая усилие пружины, упирается в стержень конечного выключателя. Если усилия в ветвях каната достигнут величины, соответствующей 10-процентной перегрузке крана, то ограничитель сработает, т. е. линейка передвинет стержень выключателя в нерабочее положение.

Ограничитель высоты подъема крюка крана М-3-5-5 (рис. 77) состоит из двуплечего изогнутого рычага 8, шарнирно соединенного с грузовой тележкой, канатика, один конец которого закреплен на оголовке стрелы, а другой связан с пружиной и рычагами, и конечного выключателя 3. При упоре крюковой обоймы в изогнутое плечо рычага ограничителя рычаг поворачивается и роликом, посаженным на прямолинейном плече, натягивает канатик между роликами грузовой тележки. Натяжение канатика вызывает перемещение штока и деформацию пружины, вследствие чего рычаги воздействуют на выключатель и вызывают его срабатывание.

Ограничитель высоты подъема крюка в кранах, оборудованных грузовой тележкой, может быть -выполнен несколько иначе. Например, в «ране УБК-5-50 рычаг «а тележке заменен балочкой, перемещающейся по направляющим штокам, а вместо пружины подвешен груз.

Рис; 77. Ограничитель высоты подъема крюка крана М-3-5-5:

1—пружина; 2—рычаг; 3 — конечный выключатель; 4 — канатик; 5 — направляющие ролики; 6 — отклоняющий ролик; 7—грузовая тележка; 8 — рычаг-ограничитель; 9 — тяговый канат

При упоре крюковой обоймы в балочку она поднимается и освобождает часть канатика, который выбирается грузом. В результате этого груз перемещается и через систему рычагов воздействует на конечный выключатель, обеспечивая его срабатывание.

Рис. 78. Ограничитель грузоподъемности крана М-3-5-5: f — коуш; 2—рычаг; 3 — пружина; 4 — клин; 5 —гайка; 6 — винт; 7—конечный выключатель; в — барабан лебедки передвижения грузовой тележки

Ограничитель представляет собой систему рычагов, которые передают усилия грузового каната, закрепленного в коуше, на пружину и выключатель мгновенного действия, В случае превышения номинального груза на 10% пружина деформируется настолько, что рычаги поворачиваются и воздействуют на выключатель. Для уравновешивания двух грузов весом 3 и 5 г на определенных вылетах крюка при помощи одной и той же пружины предусмотрено приспособление в виде клина. Для этого нижний конец пружины соединен с упором, перемещающимся по специальным направляющим под действием клина. Клин посажен на винт, выполненный заодно с валом лебедки передвижения грузовой тележки. Вращение барабана лебедки вызывает поступательное перемещение клина, вследствие чего изменяется предварительное натяжение пружины. Угол наклона клина и длина его прямого участка подобраны так, что получаемое изменение натяжения пружины соответствует изменению грузоподъемности крана на данных вылетах крюка в пределах от 3 до 5 г. При работе крана с поднятой стрелой, когда грузовая тележка закреплена и лебедка не работает, клин устанавливается в такое положение, которое обеспечивает заданную грузоподъемность. Подъем или опускание стрелы должен сопровождаться регулированием ограничителя грузоподъемности для данного вылета стрелы и грузоподъемности.

Ограничитель высоты подъема крюка крана Т-72 состоит из грузика, подвешенного на тросике на конце стрелы, с помощью которого он соединяется с конечным выключателем КУ-131. Грузик имеет скобу, через которую пропущена одна ветвь грузового каната, идущего на головной блок стрелы. Грузик своим весом оттягивает пружину, связанную с рычагом конечного выключателя, и обеспечивает замыкание цепи управления грузовой лебедки. При подъеме крюковой обоймы в крайнее верхнее положение и упирании ее в скобу грузик поднимается, вследствие чего тросик ослабляется и рычаг конечного выключателя под действием пружины отклоняется в нерабочее положение. При опускании обоймы грузик натягивает тросик и возвращает рычаг в исходное положение, при котором замыкается электрическая цепь двигателя лебедки.

Ограничитель грузоподъемности крана Т-72 (рис. 79) состоит из улитки, посредством которой канат стрелового полиспаста присоединяется к ограничителю конечного выключателя и комплекта деталей для крепления ограничителя к рычагу улитки и к поворотной платформе крана.

Усилие каната стрелового полиспаста передается через систему рычагов и создает момент относительно шарнира, который воспринимается пружиной и защелкой, фиксирующей положение сектора включения. Равновесие рычажной системы прибора Достигается регулированием натяжения пружин для определенных нагрузок, соответствующих вылету стрелы 20 и 25 ж. В случае превышения номинальной грузоподъемности на данном вылете стрелы равновесие нарушается и сектор, преодолевая усилия пружин, отжимает защелку, поворачивается совместно с осью, которая через рычаг воздействует на конечный выключатель,

В результате электрическая цепь грузовой лебедки разрывается.

Рис. 79. Ограничитель грузоподъемности крана Т-72:

1— канат; 2 — сектор включения; 3 — защелка; 4—5 — пружины; 6— шарнир

После снятия нагрузки или уменьшения ее величины защелка, а вместе с ней и сектор под действием пружин занимают исходное положение и в системе восстанавливается равновесие. Ограничитель работает на всех вылетах стрелы благодаря введению в кинематическую цепь прибора улитки с переменным плечом. Профиль улитки и навивка на нее стрелового каната рассчитаны таким образом, чтобы при подъеме стрелы и уменьшении усилия в канате плечо улитки увеличивалось. При этом условии усилие, передаваемое от улитки чепез пычаг на ограничитель, остается постоянным.

Рекламные предложения:

Читать далее: Указатели вылета стрелы и грузоподъемности крана

Категория: – Устройство башенных кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

7.1 Подбор монтажного крана.

7. Монтажные работы |

Для производства работ нулевого цикла, ниже отметки пола первого этажа здания, наиболее рациональным является применение мобильных стреловых кранов. Однако, не рекомендуется назначать марки кранов на базе экскаваторов (с индексом Э), так как они не имеют малой посадочной скорости троса, требуемой при монтаже во время установки элемента в проектное положение.

Эффективность и безопасность работы крана обуславливается соответствием его паспортных параметров конкретным условиям работы. Наиболее рациональным является применение мобильных стреловых кранов на гусеничном или пневмоколесном ходу, автомобильных. Выбор крана производится по трем основным технологическим параметрам: грузоподъемности Q, вылету стрелы l и высоте подъема крюка Н. Рекомендуется рассмотреть, возможно большее число рабочих положений крана на разных операциях – установка опалубки, армокаркасов, подача бадьи с материалами, элементов сборных фундаментов, свай и т.д. Особенно тщательно рассмотреть те случаи, где ожидается хотя бы одно из значений Q, l или Н особенно велико .На рис. 8 рассмотрены варианты установки элементов фундамента с бровки котлована.При монтаже элементов под наружные стены кран устанавливают на бровке котлована за пределами призмы возможного обрушения. Установку элементов дальних фундаментов выполняют после проведения обратной засыпки пазух у края котлована. Тогда появляется возможность монтажный кран установить ближе к внешнему фундаменту. Это соответствует стоянке 2 на приведенном рисунке. Однако, обратим внимание, что кран находится на расстоянии не менее 1 метра от края уже смонтированного фундамента, так как при более близком расположении фундамент будет испытывать не свойственные ему боковые сдвигающие нагрузки от массы крана.

При монтаже фундаментов для зданий значительных размеров в плане целесообразно рассмотреть рабочие стоянки крана на подошве котлована с тем, чтобы внутренние зоны смонтировать с близких расстояний. Такие схемы приведены на рис. 9.

Рассматривая наиболее рациональные стоянки крана в принятых монтажных зонах, подсчитывают требуемые грузоподъемность Q, вылет стрелы l и высоту подъема крюка Н для всех элементов.

Расчеты удобно свести в таблицу, где приводятся размеры элемента в монтажном положении, количество подъемов, массы элементов и строповки, высоты строповки и минимально необходимые параметры для каждого подъема (см. форму табл.).В графах 12, 13 и 14 получают цифровые значения грузоподъемности, вылета стрелы и высоты подъема крюка. Самые большие значения Q, L, H и являются определяющими для выбора крана; в таблице их выделяют, заключая в цветовую рамку.

Из справочника выбирают монтажные краны с паспортными параметрами равными и несколько большими, чем требуемые. Рекомендуется выбрать 2-3 монтажных крана, паспортные данные которых наиболее близки к требуемым. Эти краны являются возможными вариантами. Из них следует выбрать наиболее экономичный кран. Сравнение вариантов можно выполнять по разным критериям: коэффициентам использования грузоподъемности, стоимости машино – смен, производительности, приведенным затратам и т.д.

Как подсчитывают минимально необходимые параметры (графы 12, 13 и 14) для монтажа каждого из элементов?

Требуемую грузоподъемность определяют из выражения:

,

где

qэ –масса элемента (бадьи с бетоном,

армокаркаса и др.), т;

где

qэ –масса элемента (бадьи с бетоном,

армокаркаса и др.), т;

qстр – масса строповки, т;

qосн – масса оснастки, т.е. приспособлений, которые могут навешиваться на элемент до подъема (распорки, расчалки, навесные лестницы и т.п.), т.

Стропы или траверсы унифицированные из справочников [4, 5, 9 и др.], выбирают по грузоподъемности и назначению. Некоторые из них приведены в таблице 10.

Высота подъема крюка определяется из выражения:

где h0 – превышение опоры монтируемого элемента над уровнем стоянки крана, м;

h3 – запас по высоте, необходимый заводки конструкции на место установки или переноса ее через уже установленные; рекомендуется принимать 1 м;

hэ – высота элемента в монтажом положении, м;

hстр – высота строповки в рабочем положении, отсчитывается от верха элемента до крюка крана, м

Табл. 10

№ пп | Вид строповки | Грузоподъемность кН (т) | Масса кг | Высота м |

1 2 3 4 5 6 7 | Строп двухветвевой То же То же То же То же Строп четырехветвевой Строп шестиветвевой | 10 (1) 16 (1,6) 25 (2,5) 40 (4) 63 (6,3) 50 (5) 70 (7) 90 (9) 50 (5) 30 (3) | 10 15 29 57 112 44 48 56 250 250 | 1,6 1,8 2,5 3,15 4,0 4,5 4,5 4,5 5,0 5,0 |

При производстве

работ нулевого цикла наибольшая высота

подъема  ,

как правило, в положении крана на

разгрузку элементов с транспорта; эти

значения высоты подъема и являются

определяющими при выборе крана.

,

как правило, в положении крана на

разгрузку элементов с транспорта; эти

значения высоты подъема и являются

определяющими при выборе крана.

Вылет стрелы или глубину подачи элемента находят из рассмотрения возможных схем монтажа. Кран может находиться на уровне подошвы выемки или на бровке котлована (рис.). Следует иметь в виду, что для безопасной работы монтажный кран устанавливают на бровке котлована за призмой возможного обрушения откоса. Минимально допустимое расстояние, обуславливающее безопасность работ между опорой крана и подошвой откоса выемки согласно СНиП (5) приведено в таблице 11.

Табл. 11

Глубина выемки | Грунт | |||

песчаный | супесчаный | суглинистый | глинистый | |

Расстояние по горизонтали от основания откоса выемки до ближайшей опоры машины, м | ||||

1 2 3 4 5 | 1,5 3,00 4,00 5,00 6,00 | 1,25 2,40 3,60 4,40 5,30 | 1,00 2,00 3,25 4,00 4,75 | 1,00 1,50 1,75 3,00 3,50 |

Вылетом стрелы или глубиной подачи называют расстояние по горизонтали от оси вращения монтажного крана до центра тяжести поднимаемого элемента или, что то же самое, до оси вращения крюка. Для случая установки крана на бровке выемки (рис.) вылет крана определится:

,

где с – расстояние от внешнего контура сооружения центра тяжести устанавливаемого элемента, м;

lк – увеличение размера выемки по подошве относительно внешнего размера фундамента, м (см. раздел «Земляные работы»)

mh – заложение откоса, м;

m – коэффициент откоса;

h – глубина выемки, м;

l3 – ширина бровки поверху; совокупное расстояние mh+l3 приведено выше в таблице, м

1 – расстояние 1 метр, принимаемое в запас надежности работы крана при предварительных расчетах

а/2 – половина базы крана, принимается ориентировочно от 1,5 до 2,5 м в зависимости от вида планируемого к использованию крана;

На рисунке 8 (нижняя схема) для стоянки крана 1 вылет l1, для стоянки 2 – l2 определяются суммированием соответствующих геометрических расстояний.

Паспортные данные выбранных кранов вписывают в графу 15 таблицы и приступают к их сравнению с целью принять окончательный более рациональный вариант.

Выбирая краны, следует стремиться к тому, чтобы точнее удовлетворить параметр грузоподъемности, а сравниваемые краны должны быть близки или даже равны по грузоподъемности; если сравнивают краны различной грузоподъемности, то экономичней будет кран меньшей грузоподъемности. Кран меньших возможностей – дешевле!

studfiles.net

Выбор монтажных кранов

Существенное влияние на выбор монтажных машин оказывают: объемно-планировочные и конструктивные решения строящегося объекта; масса монтируемых конструкций, их расположение в плане и по высоте здания или сооружения; методы и способы монтажа; технико-экономические характеристики монтажных машин; экономическая эффективность применения комплектов монтажных машин.

Краны выбирают исходя из требуемых параметров, которые зависят от монтажных характеристик монтируемых сборных элементов конструкций; Qтp — монтажная масса, т; Нтр — монтажная высота, м; Lтp — монтажный вылет, м. Так как технические характеристики кранов по данным параметрам определены в справочных материалах относительно крюка, то и требуемые параметры будут определяться также относительно крюка.

Требуемую монтажную массу наиболее тяжелого элемента (Мэ) устанавливают с учетом прикрепляемых к нему монтажных приспособлений и такелажной оснастки (Мо) : Qкртр = Мэ + Мо.

Рис. 7.3. Схемы определения требуемых характеристик кранов I — для башенного крана; II — для стрелового крана; III для стрелового крана с гуськом

Условные обозначения: а — ширина колен подкранового пути; в — расстояние между стеной сооружения и подкрановым рельсом; с — ширина сооружения; г — расстояние от центра вращения крана до конца контргруза; Нтркр — максимально требуемая высота подъема крюка; ho — высота смонтированной части сооружения; h4 — запас по высоте для маневрировать элементом при монтаже; hc — высота подвески; l тркр — максимально требуемый вылет стрелы; hэ — высота элемента; hп —

высота полиспаста

Наименьшая длина стрелы Lст.г для крана, оборудованного монтажным гуськом, может быть найдена из выражения (рис.7.3, III)

Монтажную высоту для башенных и стреловых кранов определяют из расчета наиболее высоко расположенной монтируемой конструкции (относительно уровня стоящего крана) и высоты строповочных приспособлений (рис. 7.3,III) ;

Нкртр = h0 + h4 + h hc (здесь h4 принимается от 0,5 до 1 м).

Монтажный вылет крюка находят по расположению в сооружении самого отдаленного элемента. Для башенных и стреловых кранов он определяется по-разному.

Требуемый монтажный вылет крюка для башенных кранов: lкртр; = а/2 + Ь + с- При этом (а/2 +b) должно быть не меньше суммы радиуса габарита крана (ггк) и запаса 0,7…1 м в нижней и 0,5… 1 м в верхней частях крана.

Требуемый вылет крюка для самоходных стреловых кранов (рис. 7.3, //), при котором обеспечиваются достаточные зазоры между стрелой крана и смонтированными конструкциями, а также поднимаемым элементом, определяется по формуле:

где d’ и d” — расстояния по горизонтали от оси стрелы соответственно до монтируемого элемента и смонтированных конструкций включая зазор между ними и стрелой не менее 1,5 м.

Требуемая длина стрелы:

Угол β ( см рис.) практически находится в пределах 30…40°, а угол α связан с вылетом основной стрелы. При выборе гуська учитывают, что его длина зависит в основном от размеров и места устанавливаемого элемента и величины d”.

После определения величины требуемых параметров монтажных кранов по ним выбирают такие машины, рабочие параметры которых удовлетворяют расчетным, т. е. равны им или несколько превосходят требуемые. При этом расчетный грузовой момент

(Мгртр = Мэlкр) наиболее удаленного или тяжелого элемента (Mэ) должен быть не больше технического значения этой характеристики для крана.

При больших объемах монтажных работ количество монтажных кранов jVkp и соответственно монтажных потоков на монтаже всего здания определяют по формуле

Nкр=Pkвсп(TпПкA),

где Р — объем монтажных работ; kвсп — коэффициент на вспомогательные работы: kвсп= 1,05…1,2; Тп — заданная продолжительность работ, дни; Пк — сменная производительность крана; А — количество рабочих смен в сутки.

Окончательное решение по выбору монтажных машин принимают на основании технико-экономического сравнения нескольких предполагаемых вариантов с учетом технологических особенностей использования и фактической производительности этих машин.

www.stroitelstvo-new.ru

Высота – подъем – грузовой крюк

Высота – подъем – грузовой крюк

Cтраница 1

Высота подъема грузового крюка ( груза) представляет собой наибольшую высоту его подъема от основания крана до концевого выключателя. Для башенных кранов, передвигающихся по наземным рельсовым путям, высота подъема определяется от головки рельсов. [1]

Высоту подъема грузового крюка и его необходимый вылет определяют в зависимости от типа монтажного крана. [3]

Высотой подъема грузового крюка называется наибольшее расстояние в метрах от уровня горизонтальной площадки, на которой установлен кран, или уровня головки рельса до крюка в максимально поднятом положении. Для стреловых кранов с переменным вылетом этот показатель принимают при – минимальном и максимальном вылете стрелы. [4]

Краны оборудованы ограничителями высоты подъема грузового крюка, передвижения крана и грузовой тележки ц противоугонными захватами с ручным зажимом. По железной дороге краны транспортируют в разобранном виде; К-185 – на восьми, К-305 – на семи, К-405 – на шести, К-505 – на пяти двухосных платформах. [5]

Кран оборудован ограничителями высоты подъема грузового крюка, передвижения крана и грузовой тележки и противоугонными захватами с ручным зажимом. [6]

Кран оборудован ограничителями высоты подъема грузового крюка, передвижения тележки и передвижения крана. Ограничителем высоты подъема грузового крюка является конечный выключатель, контакты которого включены в цепь катушки контактора защитной панели. При срабатывании конечного выключателя контактор защитной панели выключается и кран обесточивается. Ограничителем перемещения тележки также является конечный выключатель, контакты которого включены в цепь катушки контактора защитной панели. При срабатывании конечного выключателя, ограничивающего перемещение тележки, происходит обесточивание всех механизмов крана из-за отключения защитной панели. Для ограничения передвижения крана установлены конечные выключатели, контакты которых включены в цепь питания электромагнитного реверса. На вводном щите питания установлен рубильник с предохранителями. [8]

Что понимают под высотой подъема грузового крюка. [9]

С помощью кран-балок и мостовых кранов можно перемещать грузы между любыми точками пространства, определяемого произведением высоты подъема грузового крюка на длину подкранового пути и на длину перемещения тельфера ( крановой тележки) Как кран-балки, так и мостовые краны могут быть с ручным или с электрическим приводом. Длина балки кран-балки несколько меньше ширины пролета здания – скорость передвижения кран-балки вдоль цеха – до 75 м / мин. [11]

Совершая только прямолинейные рабочие движения, мостовые краны могут перемещать грузы между любыми точками пространства, определяемого произведением высоты подъема грузового крюка на длину подкранового пути и на длину пути перемещения крановой тележки. [12]

Кран оборудован ограничителями высоты подъема грузового крюка, передвижения тележки и передвижения крана. Ограничителем высоты подъема грузового крюка является конечный выключатель, контакты которого включены в цепь катушки контактора защитной панели. При срабатывании конечного выключателя контактор защитной панели выключается и кран обесточивается. Ограничителем перемещения тележки также является конечный выключатель, контакты которого включены в цепь катушки контактора защитной панели. При срабатывании конечного выключателя, ограничивающего перемещение тележки, происходит обесточивание всех механизмов крана из-за отключения защитной панели. Для ограничения передвижения крана установлены конечные выключатели, контакты которых включены в цепь питания электромагнитного реверса. На вводном щите питания установлен рубильник с предохранителями. [14]

Параметрами называют технические данные, характеризующие конструктивные особенности крана. К основным параметрам относится длина стрелы, вылет и высота подъема грузового крюка, грузоподъемность, грузовой момент, скорости подъема и опускания груза и вращения поворотной части крана. [15]

Страницы: 1 2

www.ngpedia.ru

Добавить комментарий