Устройство заднего моста т 25: Устройство трактора Т-25 и его общая схема

Устройство трактора Т-25 и его общая схема

Трактор Т-25 «Владимирец» относится к тяговому классу 0,6 и выполнен по классической конструкции с передним расположением двигателя. Данный минитрактор широко популярен среди небольших фермерских хозяйств и частных лиц, занимающихся сельским хозяйством.

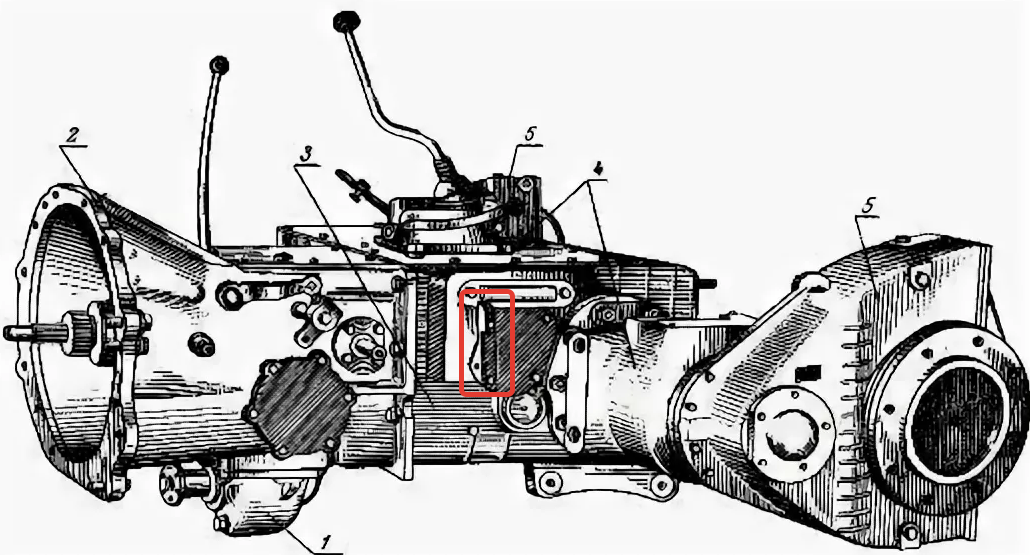

Устройство Т-25 сохранило традиционную для колесных тракторов компоновку, в которой передние направляющие колеса имеют меньший диаметр чем задние ведущие, в зоне задних колес размещена кабина, а в передней части полурамы установлен двигатель. Остов трактора образуется из полурамы и трех корпусов: задний мост, коробка передач и муфта сцепления. На полураме установлен двигатель Д-21, присоединенный к корпусу сцепления. Двигатель трактора закрывается облицовской аллигаторного типа, откидывающаяся вперед для доступа к механизмам двигателя. За двигателем располагаются механизмы силовой передачи: шестерни привода ВОМ, муфта сцепления и коробка передач.

На трактор устанавливается кабина приклепляющаяся к остову.

Схема трактора Т-25

1 – двигатель; 2 – воздухоочиститель; 3 – рулевое колесо; 4 – крыло; 5 – сиденье; 6 – стойка тента; 7 – передний мост; 8 – топливный бак; 9 – полурама; 10 – переднее колесо; 11 – муфта сцепления; 12 – соединительная муфта; 13 – главная передача; 14 – тормозной рукав; 15 – конечная передача; 16 – корпус гидроподъемника; 17 – гидроцилиндр; 18 – вал отбора мощности; 19 – заднее колесо; 20 – прицепное приспособление.

Для выполнения различных сельскохозяйственных работ, устройство трактора Т-25 предусматривает изменение рабочей колеи. В зависимости от требований, ширина колеи регулируется в пределах 1200-1400 для передних колес и 1100-1500 — для задних. Ходовая часть состоит из задних ведущих колес и переднего моста с управляемыми колесами.

На тракторе используются ленточные тормоза плавающего типа, установленные на каждое заднее колесо. Управление тормозами осуществляется при помощи двух ножных педалей. Во время прямолинейного движения педали можно замыкать между собой, в следствии чего трактор тормозит двумя колесами одновременно.

Благодаря наличию вала отбора мощности существует возможность оснащения трактора дополнительным навесным оборудованием таким, как сенокосилка, почвенная фреза и т. д. Оборудование навешивается на заднюю навеску и управляется гидроцилиндром.

Проводка трактора Т-25 рассчитана на напряжение в 12 вольт. В качестве массы служат металлические элементы трактора (однопроводная система). Запуск двигателя осуществляется электрическим стартером.

Гидравлическая система, также входящая в устройство трактора т-25, состоит из нерегулируемого шестеренчатого насоса, находящегося в соединительном корпусе. В качестве рабочей жидкости в гидросистеме служит дизельное масло.

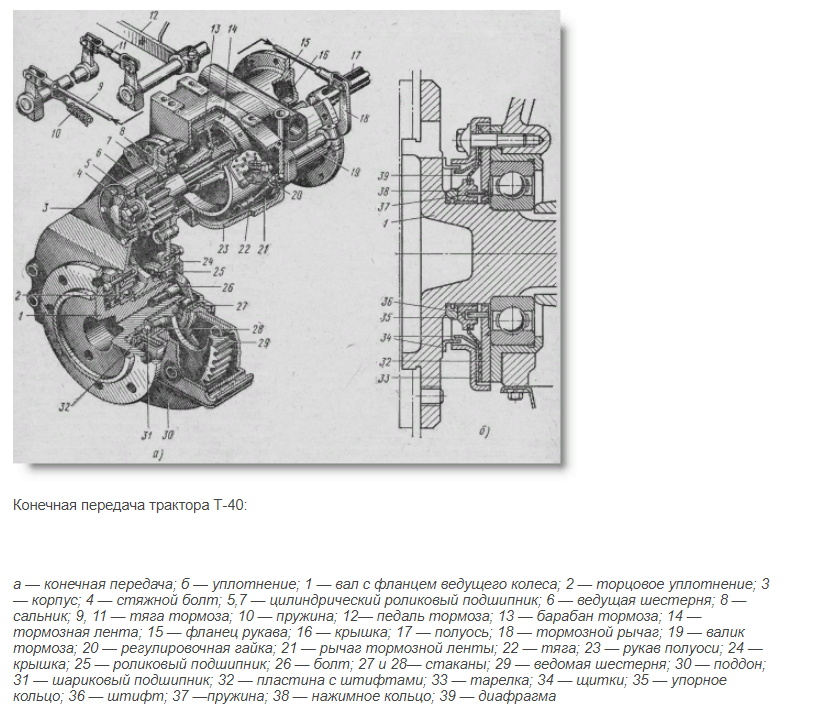

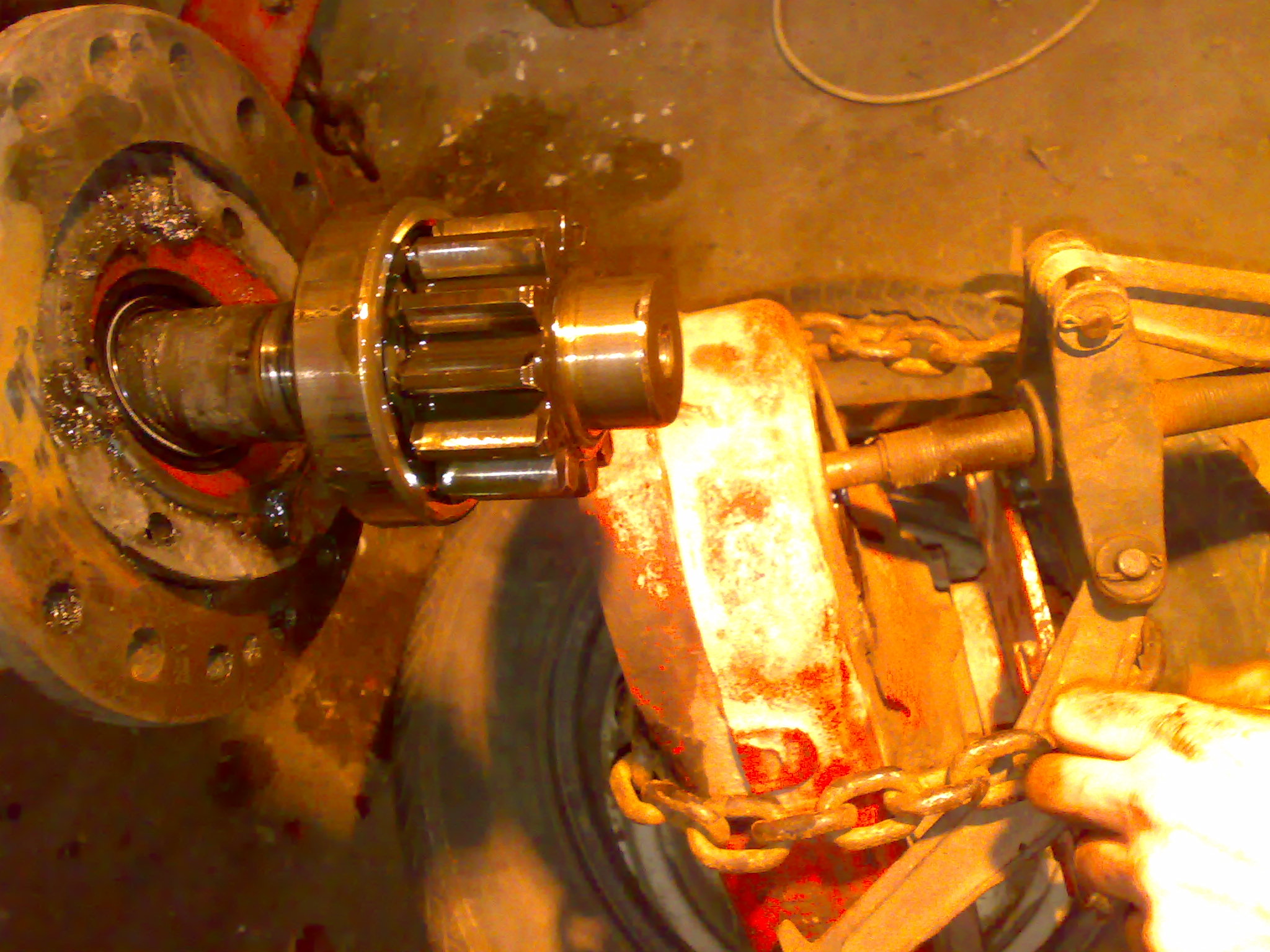

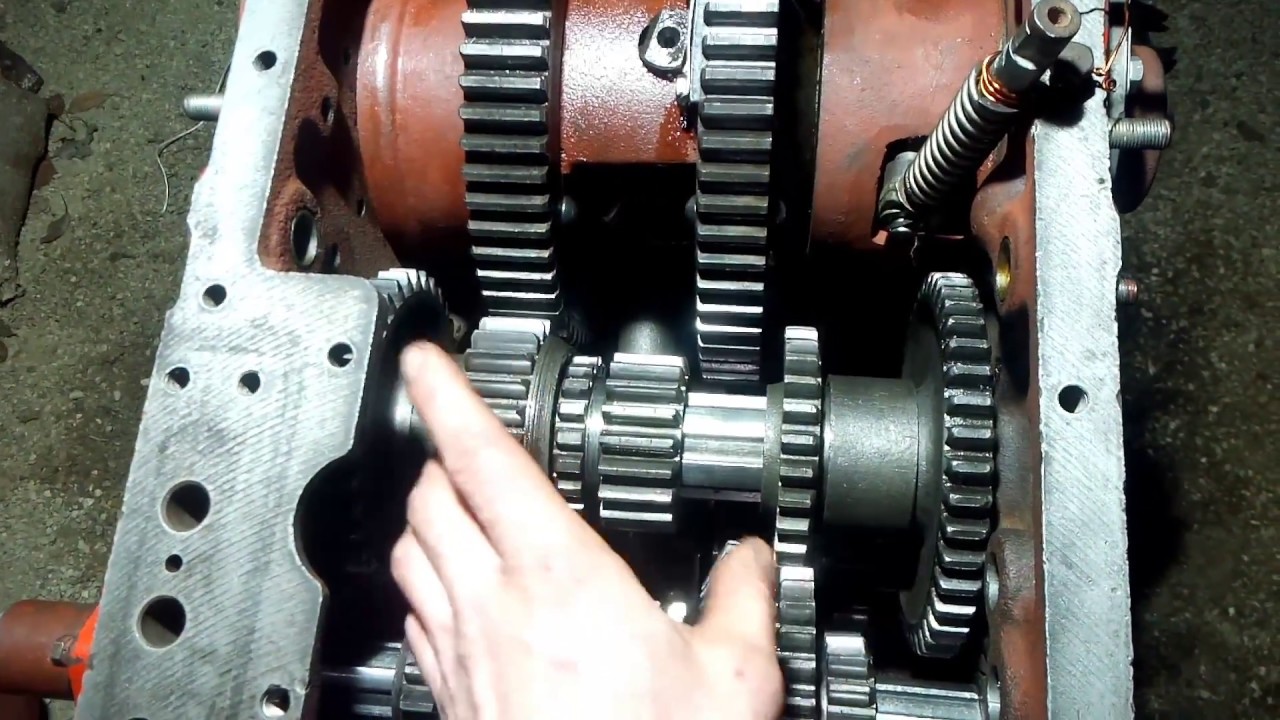

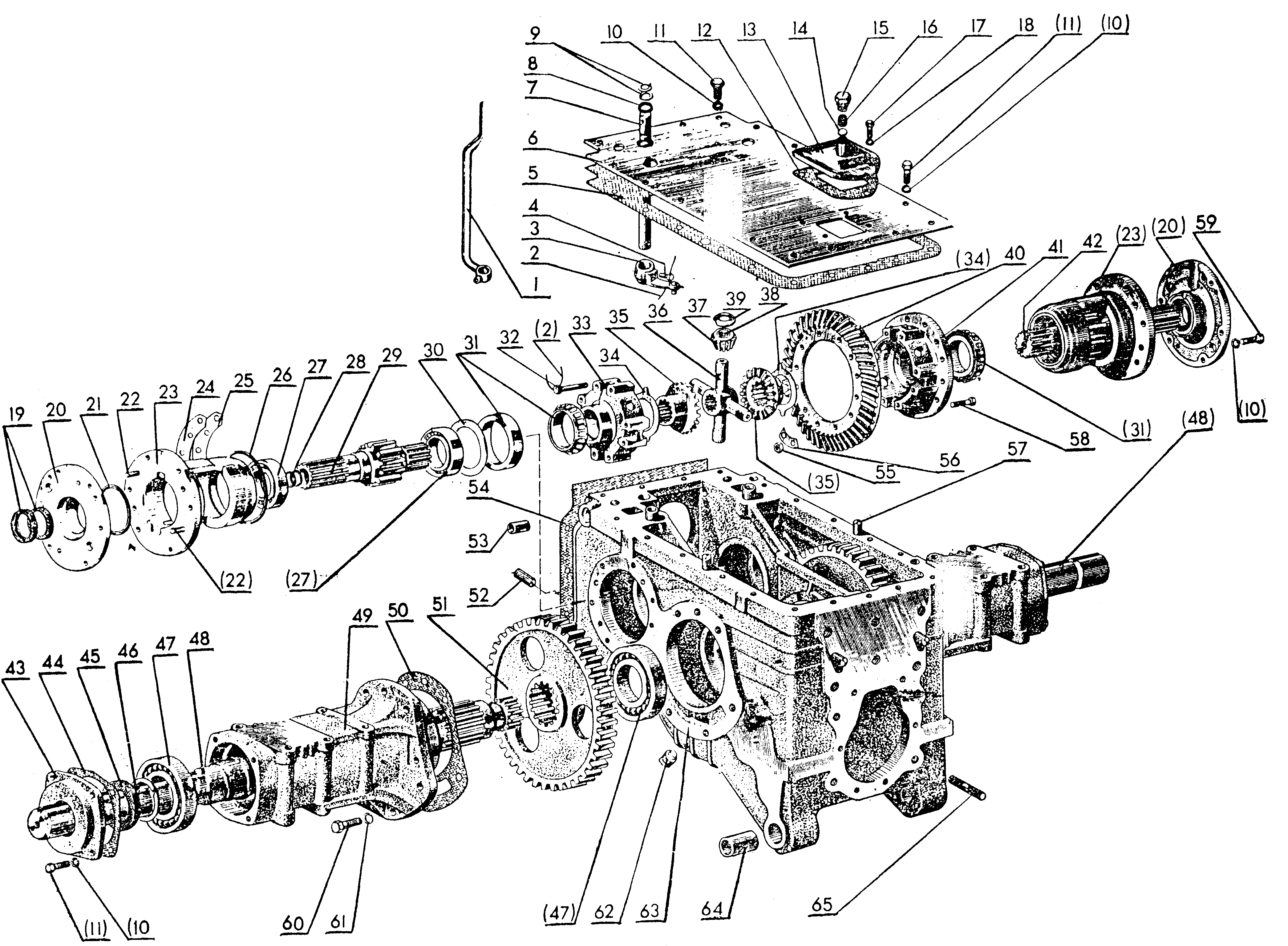

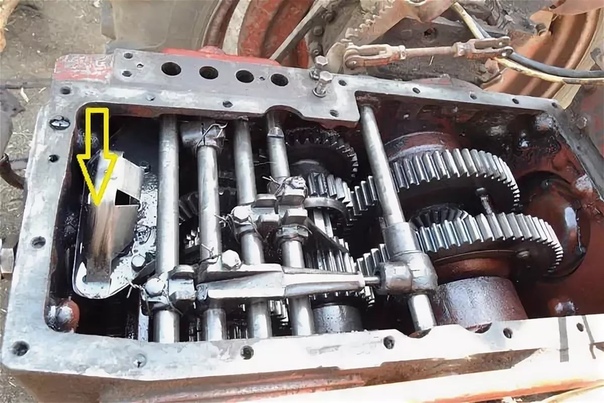

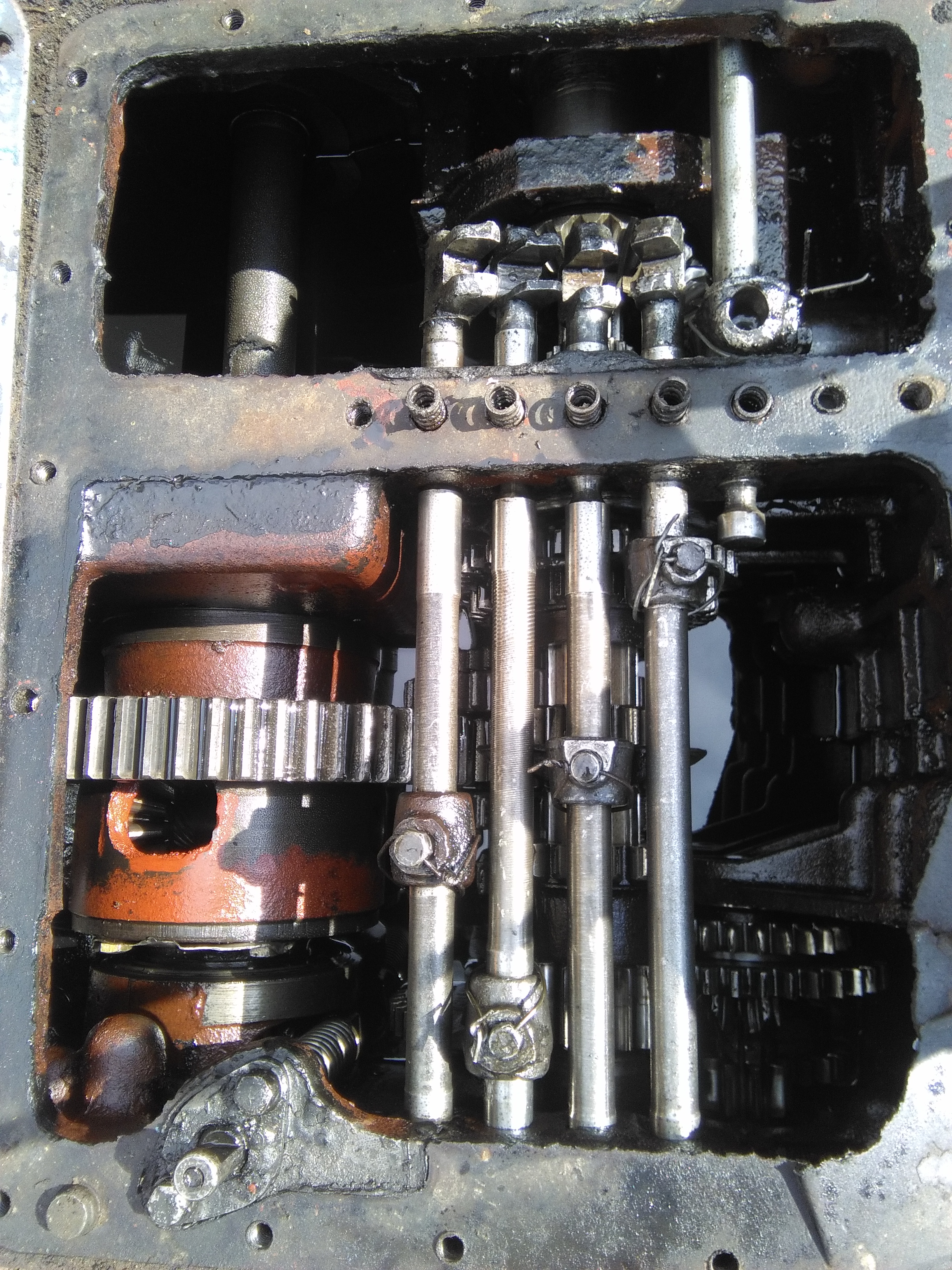

Бортовая передача на тракторе Т — 25

Бортовая передача трактора Т-25 предназначается для передачи крутящего момента к задним ведущим колесам от дифференциала. На Т-25 ставятся две бортовые передачи, которые присоединяются совместно с тормозными рукавами к коробке передач. Корпус передачи изготавливается из чугуна и представляет собой часть несущего остова трактора. Наверху во фланце корпуса располагаются отверстия с резьбой для шпилек и двух штифтов, предназначенных для установления бортовой передачи. Штифты вставляются во фланец корпуса и заходят во фланец тормозного рукава. Ведущая шестерня передачи производит вращение на 2 — х шариковых радиальных подшипниках, которые вставлены в расточки корпуса. Подшипник снаружи закрывается сплошной крышкой, а внутренний — корпусом сальника. Для того, чтобы не допустить утечки масла в тормозной рукав из конечной передачи используется самоподжимной сальник.На внешней стороне подшипника находится шайба, повышающая и защищающая уплотнение. Во фланце корпуса предусмотривается четыре сквозных отверстия, которые делают разгрузку сальника от высокого давления масла. В сальнике находятся цековки специального назначения, через которые масло заливается в бортовую передачу.

Во фланце корпуса предусмотривается четыре сквозных отверстия, которые делают разгрузку сальника от высокого давления масла. В сальнике находятся цековки специального назначения, через которые масло заливается в бортовую передачу.

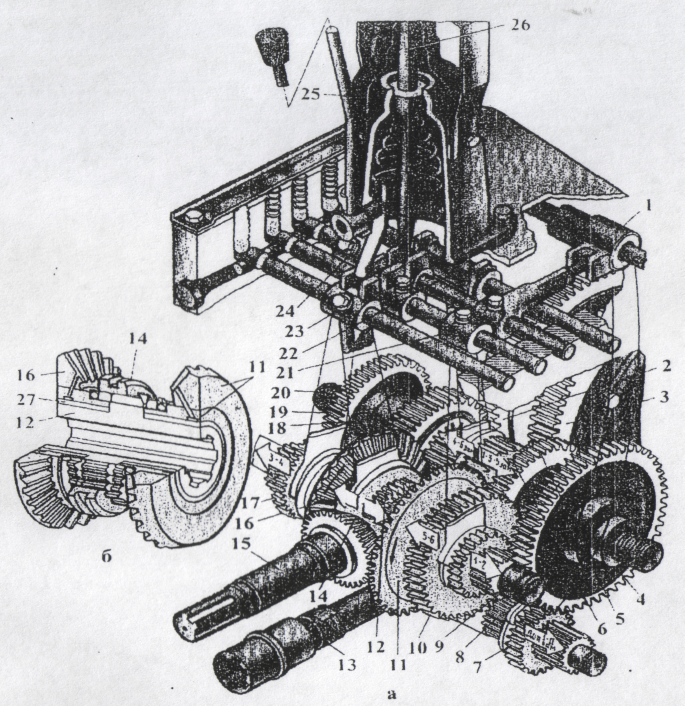

Сборка бортовой передачи на трактор Т-25 (схема)

Внутренние кольца подшипников насаживаются на вал ведущей шестерни. В середине вала ведущей шестерни находятся две канавки для установления шпонок тормозного шкива. Конец вала внутри снабжен шлицами, необходимыми для подсоединения к полуосевой шестерне дифференциала. Ведущая шестерня передачи зацепляется с ведомой шестерней, поставленной на шлицах оси колеса.

Ось производится совместно с фланцем, к которому подсоединен болтами специального назначения диск колеса. Ось помещается на 2 — х роликовых конических подшипниках в расточках корпуса внизу.Бортовая на тракторе Т-25 снабжена торцевым сальником с уплотняющими кольцами из металла, предназначенный для защиты конечных передач от воды и грязи, а также утечки масла. Упорное кольцо насаживается на ось до упора во фланец. С помощью 4 — х пружин, сторца упорное кольцо прижато нажимное кольцо.

Упорное кольцо насаживается на ось до упора во фланец. С помощью 4 — х пружин, сторца упорное кольцо прижато нажимное кольцо.

При сборке бортовой передачи крышку совместно с защитным и нажимным кольцами, диафрагмой и пружинами ставят на ось колеса до того, как на нее делают напрессовку внутренних колец подшипника и подсоединяют к корпусу бортовой передачи с помощью четырех болтов. Болты прикручиваются через два отверстия, которые находятся во фланце оси колеса и стопорятся стопорной пластиной.

При правильной сборке передачи упорное кольцо производит вращение вместе с осью, а пружины прижимают к нему нажимное кольцо. Трущиеся поверхности с торца колец цементируют, закаливают до хорошего затвердения и делают притирку друг к другу. При выполнении работы они прижаты, что повышает уплотнение бортовой передачи.

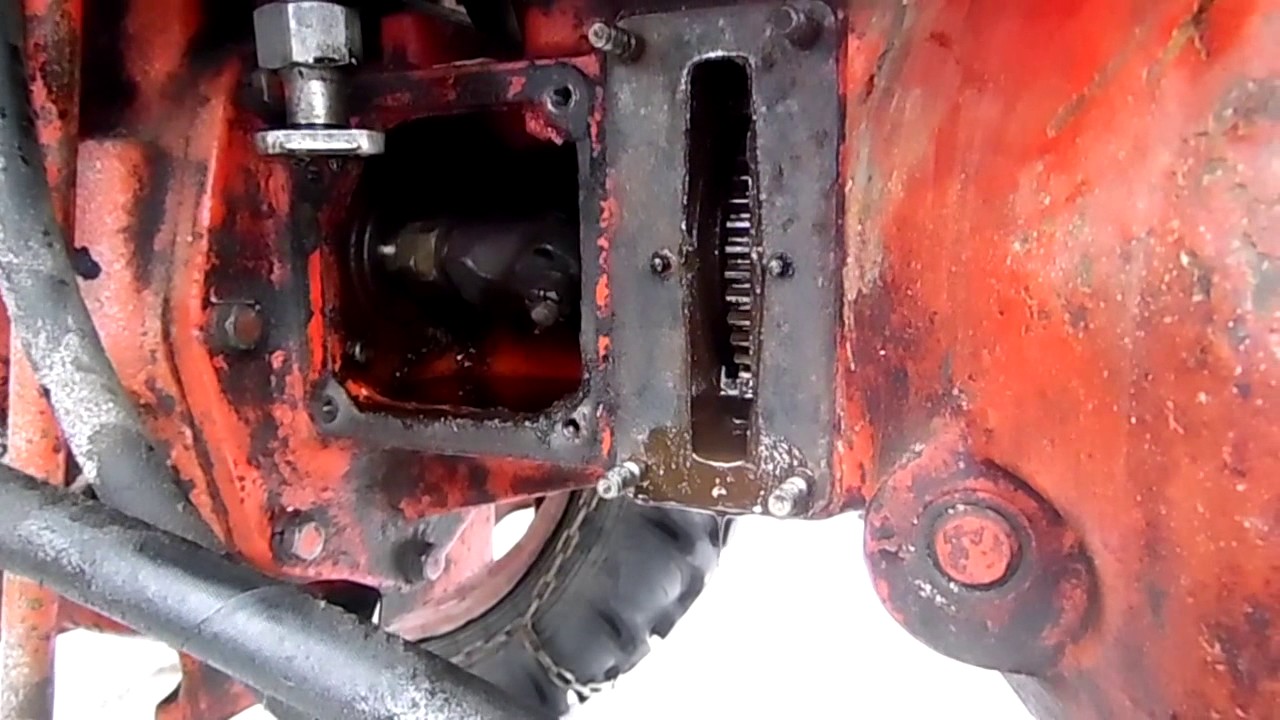

Для защиты деталей уплотнения от повреждений применяют внутреннее и защитное кольцо, которое приваривается к оси. Внизу бортовая передача трактора Т-25 снабжен люком прямоугольной формы, через который ставится ведомая шестерня. Для того, чтобы выполнить контроль уровня масла в передаче, а также для его заливки и слива, предусматриваются отверстия, которые закрываются коническими пробками.

Для того, чтобы выполнить контроль уровня масла в передаче, а также для его заливки и слива, предусматриваются отверстия, которые закрываются коническими пробками.

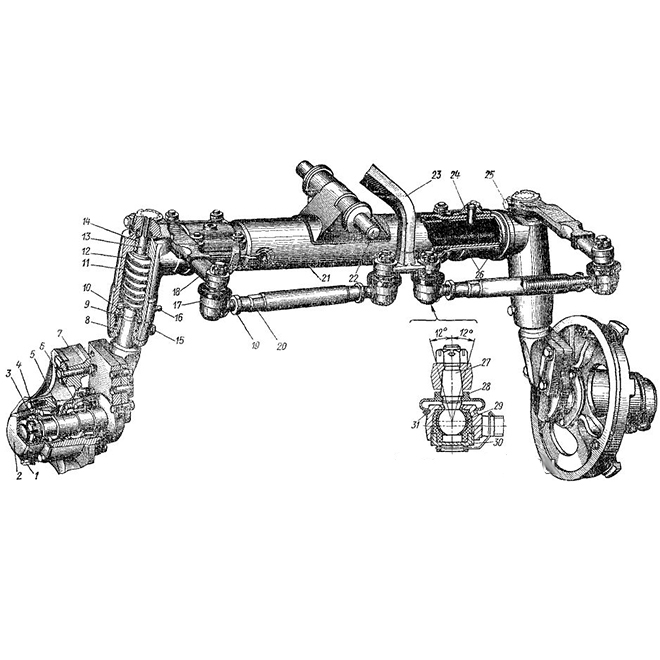

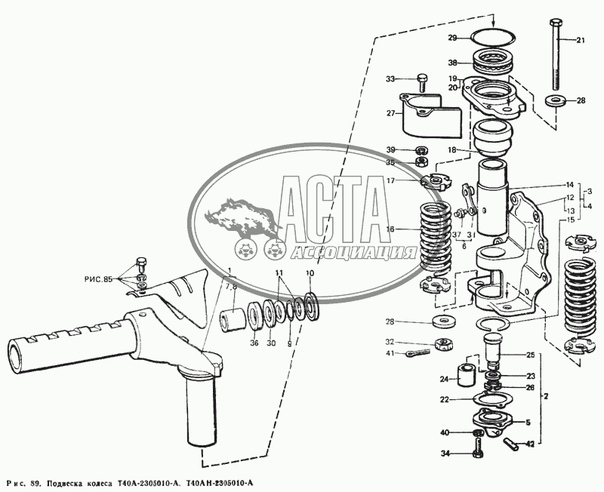

Передний мост на тракторе Т-25, схема и его утсройство

Передний мост — основа передней поверхности трактора Т-25. Она взаимодействует с рулевым управлением и производит поворот трактора. Передний мост включает в себя поворотные кулаки с поворотными осями, тяги рулевой трапеции и рычагов, ступицы передних колес и балансира. Балансир изготавливается из стальной продукции и имеет в середине приливы, в которых располагаются стальные каленые и цементированные до повышенной твердости втулки.

Ось проходит через втулки, которая устанавливается впереди крепления полурамы с помощью болта с конусным хвостиком и стяжного болта. Ось применяется в виде оси качения моста переда. При соединении шарниров, передний мост приспосабливается к неровностям грунта, вне зависимости от задних колес трактора. В верхней части балансира выполняются приливы, которыми он упрется в крепление полурамы.

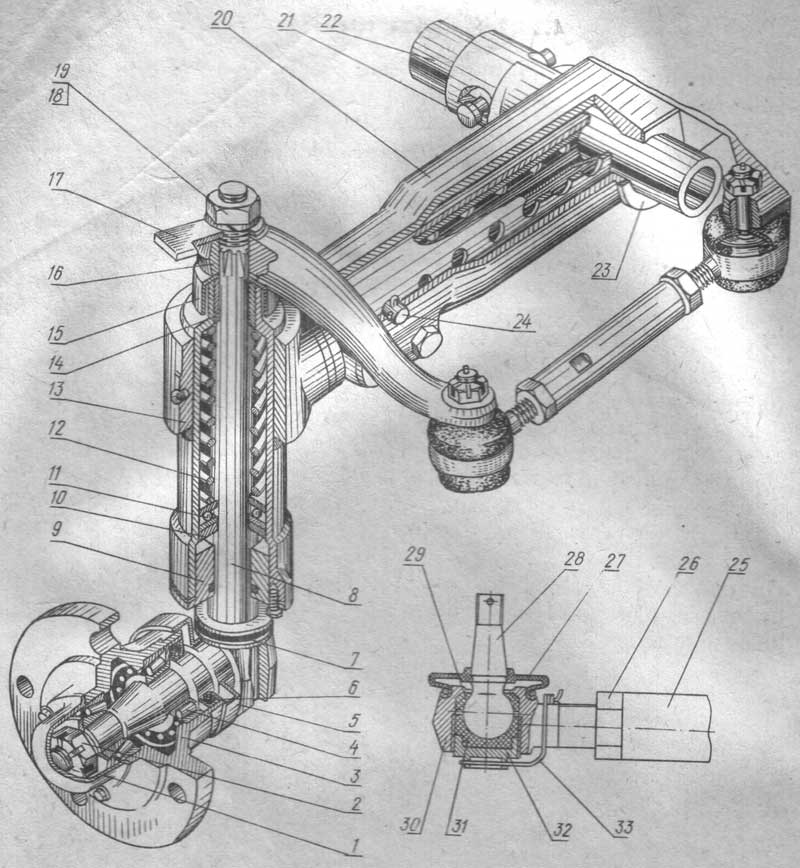

Передний мост трактора Т-25

Кулаки поворота фиксируются в разрезных концах балансира с помощью стяжных болтов. Для регулирования широты колеи передних колес, любой из кулаков снабжен четырьмя отверстиями. Внизу прямоугольного фланца оси кулака поворота закрепляется фланец оси колеса переда. Ось закрепляется двумя шпильками и двумя болтами. В переднем мосту трактора Т-25находится шариковый упорный подшипник, который монтируется в специальной расточке кулака поворота.

Ступица трактора Т-25

Верхнее кольцо подшипника установлено в специальную расточку, а низ производит упор в бурт оси кулака и, при проведении трактором поворотов, делает поворот совместно с осью. Для защиты подшипника от пыли и грязи — войлочный сальник. С помощью подшипников упора передняя сторона трактора Т-25 делает опору на оси кулаков поворота и на передние колеса.

Внизу правого поворотного кулака располагается ограничитель поворота колес переда. С помощью масленки производится смазывание подшипника в кулаке упора.

Шаровый шарнип трактора Т-25

Наружная часть ступицы накрывается литой крышкой. Передний мост трактора Т-25снабжен устройством шарового шарнира, которой состоит из пальца с шаровой головкой крышки, пружины и шаровых вкладышей. Шаровые поверхности пальца и вкладышей цементированы и закалены до повышенной твердости.

Устройство переднего моста трактора Т-25

________________________________________________________________________

Устройство переднего моста трактора Т-25

Ходовая часть трактора Т-25 состоит из переднего моста, передних направляющих колес и задних ведущих колес с пневматическими шинами низкого давления.

Для использования трактора на междурядной обработке пропашных

культур с различной величиной междурядий колея ведущих колес

регулируется от 1100 до 1500 мм с интервалом 100 мм, а колея

передних колес — в пределах 1200—1400 мм.

Передний мост трактора Т-25 состоит из поперечного балансира, поворотных кулаков с поворотными осями, ступиц передних колес, рычагов и тяг рулевой трапеции.

Рис. 50. Передний мост Т-25

1— втулка балансира переднего моста; 2 — ось качания балансира; 3 — стопорный болт; 4 — ось поворотного кулака; 5 — втулка оси поворотного кулака; 6 — поворотный кулак; 7 — шариковый упорный подшипник; 8 — распорное кольцо; 9 — ограничитель поворота; 10 — болт крепления оси переднего колеса; 11 — установочный штифт; 12 — шпилька крепления оси переднего колеса; 13 — ось переднего колеса; 14 — правый поворотный рычаг; 15 – стяжной болт балансира; 16 — балансир переднего моста; 17 — продольная рулевая тяга; 18 — левый поворотный рычаг; 19 — стержень поперечной тяги; 20 — поперечная тяга; 21 — стяжной болт оси качания; 22 — планка; 23 — штифт; 24 — шаровой шарнир; 25 — ступица переднего колеса.

Стальной литой балансир 16 (рис. 50) имеет в средней части приливы, в

которые запрессованы стальные цементированные и каленые до высокой

твердости втулки 1.

50) имеет в средней части приливы, в

которые запрессованы стальные цементированные и каленые до высокой

твердости втулки 1.

Через втулки свободно проходит ось 2, закрепленная в переднем кронштейне полурамы болтом 3 с конусным хвостовиком и стяжным болтом 21. Ось 2 служит осью качания переднего моста Т-25.

Шарнирное соединение дает возможность мосту с передними колесами приспосабливаться к неровностям почвы независимо от положения остова трактора и его задних колес.

На переднем конце оси выполнена лыска, которая облегчает совмещение конусного отверстия в оси под стопорный болт 3 с резьбовым отверстием в переднем кронштейне полурамы. Резьбовое отверстие на торце служит для выпрессовки оси при демонтаже переднего моста Т-25.

Твердые поверхности втулок и оси могут работать в очень тяжелых

условиях и не требуют смазки. Для ограничения угла качания балансира

в верхней его

части выполнены приливы, которыми балансир упирается в кронштейн

полурамы.

Поворотные кулаки 6 зажаты в разрезных концах балансира стяжными болтами 15. Положение кулаков фиксируют штифты 23, которые проходят через отверстия в балансире и кулаках.

Штифты приварены к планкам 22, прикрепленным к балансиру болтами. Для регулировки колеи передних колес каждый кулак имеет по четыре отверстия, от того, в какое из отверстий входит штифт 23, зависит величина колеи переднего моста Т-25.

В выступающей наклонной части поворотного кулака запрессованы две стальные цементированные и каленые втулки, в которых проворачивается ось 4.

Верхний цилиндрический конец оси со шпоночной канавкой и резьбовым отверстием на торце выходит из поворотного кулака и служит для крепления поворотных рычагов и кронштейнов передних крыльев.

К правой но ходу трактора Т-25 оси поворотного кулака прикреплен стяжным болтом и шпонкой одноплечий рычаг 14, к левой — двуплечий рычаг 18.

К нижнему прямоугольному фланцу оси поворотного кулака прикреплен

фланец оси 13 переднего колеса. Ось крепят два болта 10 и две

специальные

шпильки 12.

Ось крепят два болта 10 и две

специальные

шпильки 12.

Два установочных штифта 11 разгружают болты и шпильки и определяют взаимное положение оси колеса и оси поворотного кулака при переналадках трактора. На рис. 50 вверху сплошными линиями показана установка оси переднего колеса в высокой наладке трактора.

Поворотом оси на 180° вверх (показано тонкими линиями) с одновременным поворотом бортовых передач на 90° назад или вперед получают низкую наладку, при этом дорожный просвет трактора уменьшается на 207 мм.

На рис. 66 слева внизу показана установка оси переднего моста Т-25 в основной наладке. Болты и шпильки крепления осей застопорены замковыми шайбами, концы которых отогнуты на грани головок болтов и шестигранников, выполненных в средней части шпилек.

На наружные резьбовые концы шпилек крепят нижний кронштейн крыльев

передних колес. В расточке поворотного кулака установлен шариковый

упорный

подшипник 7.

Верхнее кольцо подшипника запрессовано в расточку, а нижнее упирается через распорное кольцо 8 в бурт оси кулака и при поворотах трактора проворачивается вместе с осью.

Войлочный сальник защищает подшипник от пыли и грязи. Через упорные подшипники передняя часть трактора Т-25 опирается на оси поворотных кулаков и соединенные с ними передние колеса трактора.

К нижней части правого поворотного кулака приварен ограничитель 9 поворота передних колес, в который упираются выступы фланца оси. Для смазки подшипника в упорном кулаке установлена масленка.

Рис. 51. Ступица переднего колеса Т-25

1 — ступица переднего колеса; 2 — конический роликовый подшипник; 3

— ось переднего колеса; 4 — крышка; 5 — конический роликовый

подшипник; 6 —

корончатая гайка; 7 — пробка; 8 — крышка уплотнения; 9 — защитная

крышка; 10 — резиновая диафрагма; 11 — штифт; 12 — направляющий

штифт; 13 —резиновое уплотнительное кольцо; 14 — упорное кольцо; 15 — пружина

уплотнения; 16 — нажимное кольцо уплотнения; 17 — прижимное кольцо.

На цилиндрической части оси переднего колеса трактора Т-25 поставлены два роликовых конических подшипника, на которых вращается ступица 1 (рис. 51) переднего колеса.

Внутреннее кольцо подшипника 2 напрессовано на ось 3 до упора в бурт, а внутреннее кольцо наружного подшипника 5 затянуто на оси корончатой гайкой 6. Между гайкой и подшипником установлена на лыске шайба.

Наружные кольца подшипников запрессованы до упора в буртики расточек ступицы переднего колеса. Подшипники переднего колеса смазывают через резьбовое отверстие в ступице, закрытое конической резьбовой пробкой 7.

Снаружи ступица переднего колеса Т-25 закрыта литой крышкой 4, а с внутренней предусмотрено торцовое металлическое уплотнение. Упорное кольцо 14 установлено на оси 3 до упора в бурт и зафиксировано от вращения штифтом 11.

Резиновые кольца 13 препятствуют течи масла между упорным кольцом и

осью колеса. Четыре пружины 15 прижимают к торцовой поверхности

упорного

кольца подвижное нажимное кольцо 16.

Два направляющих штифта 12, запрессованные в крышку уплотнения 8, свободно входят в отверстия нажимного кольца и обеспечивают перемещение его вдоль оси и вращение нажимного кольца вместе с крышкой уплотнения и ступицей колеса.

Прижимное кольцо 17, напрессованное на цилиндрическую поверхность нажимного кольца, прижимает к его фланцу резиновую диафрагму 10. Диафрагма вместе с крышкой уплотнения и защитной крышкой 9 прикреплена болтами к ступице переднего колеса Т-25.

Постоянно прижатые друг к другу торцовые трущиеся поверхности

упорного и нажимного кольца цементированы, закалены до высокой

твердости и

притерты, что обеспечивает надежное уплотнение ступицы переднего

колеса. Защитная крышка 9 и приваренное к оси защитное кольцо

предохраняют

детали уплотнения от повреждений.

Поворот направляющих колес на необходимый угол обеспечивает рулевая

трапеция трактора Т-25, которая состоит из поперечной тяги 20 (см. рис. 50) и

рычагов 14 и 18, закрепленных на осях поворотных кулаков.

рис. 50) и

рычагов 14 и 18, закрепленных на осях поворотных кулаков.

Поперечная рулевая тяга состоит из трубы с разрезными наконечниками, в которых зажаты стяжными болтами стержни 19. Каждый стержень имеет четыре лыски, в которые входят цилиндрические поверхности стяжных болтов.

Лыски предназначены для фиксации стержней поперечной рулевой тяги в положениях, соответствующих установленной колее передних колес. Наружными концами стержни поперечной тяги ввинчены в наконечники шаровых шарниров 24 и закреплены контргайками.

К левому по ходу трактора двуплечему поворотному рычагу 18 присоединена при помощи шарового шарнира продольная рулевая тяга 17, связывающая рулевую трапецию переднего моста Т-25 с рычагом сошки управления трактора.

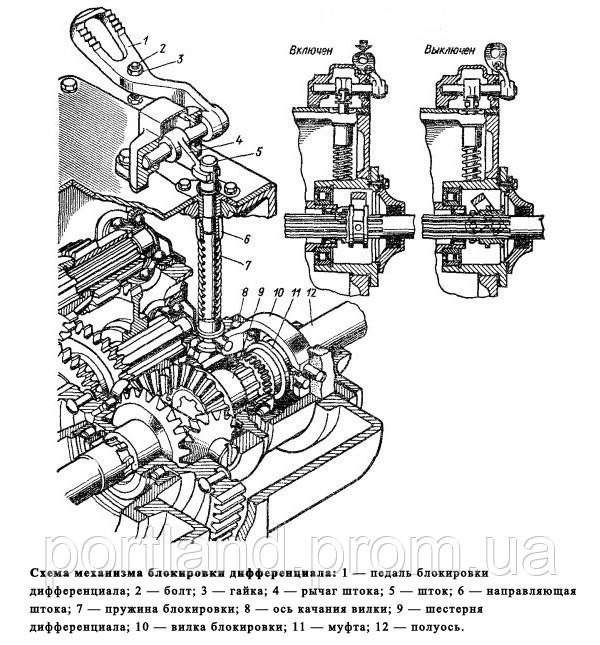

Рис. 52. Шаровой шарнир рулевой тяги переднего моста Т-25

1 — рычаг переднего моста; 2 — резиновое уплотнительное кольцо; 3 —

защитная шайба; 4 — нижний вкладыш; 5 — шаровой палец рулевой тяги; 6 — пружина;

7 —

масленка; 8 — крышка шарнира; 9 — верхний вкладыш; 10 — замковая

шайба; 11 — наконечник тяги.

Шаровой шарнир рулевой тяги переднего моста трактора Т-25 состоит из пальца 5 (рис. 52) с шаровой головкой, шаровых вкладышей 4 и 9, охватывающих головку пальца, пружины 6 и крышки 8. Конический хвостовик пальца затянут корончатой гайкой в конусном отверстии рычага 1.

Шаровые поверхности пальца и вкладышей цементированы и закалены до высокой твердости. Пружина 6 прижимает верхний вкладыш к шаровой поверхности пальца рулевой тяги, устраняя люфты в соединении при износе головки пальца и вкладышей.

Крышка 8 ввернута в резьбовую часть наконечника 11 и удерживается замковой шайбой 10. Трущиеся детали смазывают солидолом через масленку 7. Защитная шайба 3 и резиновое кольцо 2 защищают шаровое соединение от пыли и грязи.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

характеристики, описание, устройство и отзывы

Колесный трактор Т-25, технические характеристики которого мы сегодня рассмотрим, впервые сошел с конвейера в далеком 1966 году на Харьковском тракторном заводе. С 1972 года он начал выпускаться на Владимирском заводе, за что получил второе название «Владимирец». В 1973 году была создана версия Т-25А, обладающая более умеренным «аппетитом» и занявшая место базовой модели Т-25. Технические характеристики машины сделали ее популярной во всех сферах сельскохозяйственной деятельности, где можно применить трактор такого класса. Давайте узнаем, чем примечателен этот аппарат.

С 1972 года он начал выпускаться на Владимирском заводе, за что получил второе название «Владимирец». В 1973 году была создана версия Т-25А, обладающая более умеренным «аппетитом» и занявшая место базовой модели Т-25. Технические характеристики машины сделали ее популярной во всех сферах сельскохозяйственной деятельности, где можно применить трактор такого класса. Давайте узнаем, чем примечателен этот аппарат.

«Владимирец» относится к 6-му тяговому классу, однако его мощности вполне хватает для выполнения обширного спектра работ в малых фермерских хозяйствах. В зависимости от вида дополнительного навесного оборудования трактор может использоваться для решения таких задач:

Машина выполняется по классической схеме: мотор находится в передней части, а за ним располагается кабина. Задний мост является ведущим и оснащается более крупными колесами, нежели передний. Трактор относительно недорого стоит и полностью оправдывает свою цену. Поэтому он стал наиболее распространенной машиной для малых сельских хозяйств.

Устройство трактора

Модель Т-25, технически характеристики которой будут приведены ниже, по устройству не отличается от большинства тракторов данного класса. Это можно быстро понять по внешнему виду аппарата и компоновке основных узлов. Но есть и уникальные черты, которыми обладает (или обладал на момент выпуска) исключительно «Владимирец».

Кузовная часть

Несущая часть трактора состоит из двух полурам, заднего моста, муфты коробки передач и сцепления. Колесные пары могут менять ширину колеи. На передней оси она варьируется в пределах 1,2-1,4, а на задней – 1,1-1,5 м. Данная особенность позволяет трактору выполнять разношерстную работу, в том числе в стесненных условиях. С целью повышения проходимости на покрышки устанавливали грунтозацепы. Еще одна особенность, позволяющая эксплуатировать машину на труднопроходимых почвах, – подрессоренная подвеска, обладающая возможностью сдваивания колес.

Двигатель Т-25

Технические характеристики мотора позволяют ему быть неприхотливым в эксплуатации и обслуживании, а также весьма экономичным. Двухцилиндровый мотор, установленный на трактор, имеет маркировку Д-21А1. Мощность агрегата составляет 25 лошадиных сил, в расход топлива – порядка 224 г/кВт*ч.

Двухцилиндровый мотор, установленный на трактор, имеет маркировку Д-21А1. Мощность агрегата составляет 25 лошадиных сил, в расход топлива – порядка 224 г/кВт*ч.

Среди особенностей мотора можно отметить двойную автоматическую систему смазки и неприхотливость в плане смазочных материалов. Автоматическая система смазки работает под давлением или методом разбрызгивания. Топливо подается в мотор напрямую. Система охлаждения воздушная. Заводится двигатель посредством электрического стартера.

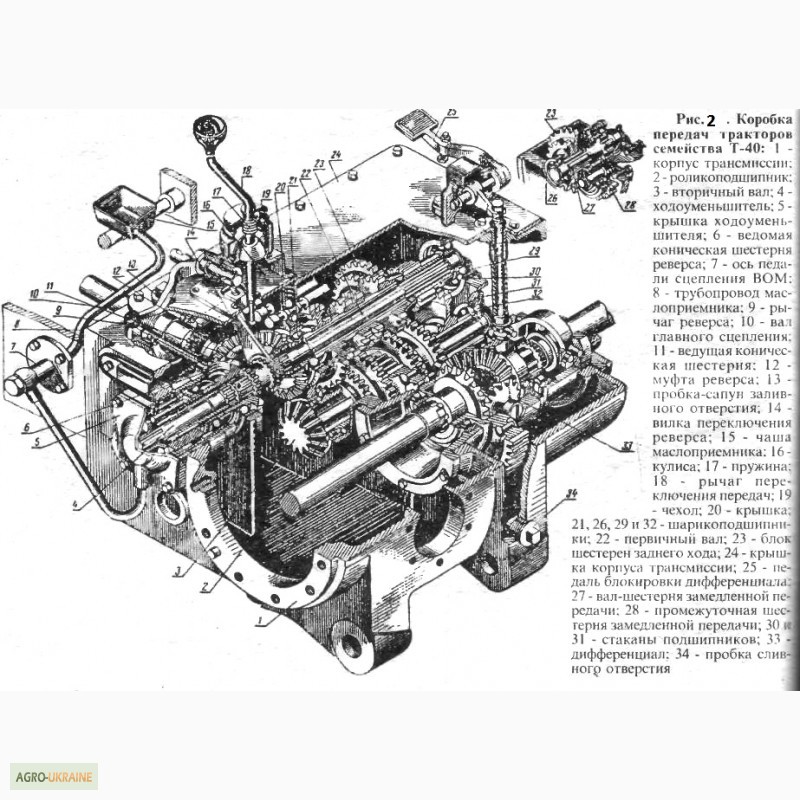

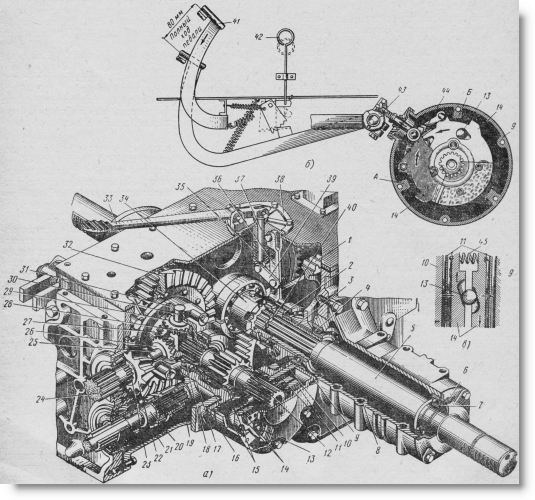

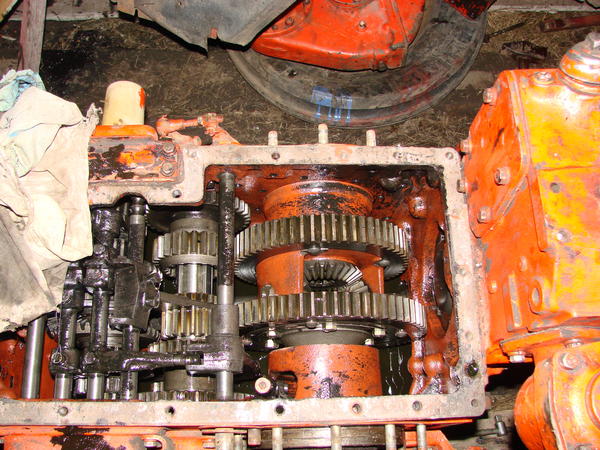

Коробка передач

Механическая КПП в тракторе Т-25, технические характеристики которого мы сегодня обсуждаем, усилена реверсом и удвоителем мощности. У трактора есть восемь передних (две из них пониженные) и шесть задних передач. Особенность заключается в том, что КПП, дифференциал и главная передача собраны в едином блоке, который называется картером трансмиссии. Машина имеет постоянное однодисковое сцепление замкнутого типа. Данная схема включает в себя вал для отбора мощности и непосредственно сцепление.

Кабина

Герой нашего разговора компоновался одноместной кабиной с двумя дверьми. Безопасность оператора обеспечивалась каркасом, который надежно укреплял рабочее место. Благодаря широким зеркалам заднего вида и панорамному остеклению водитель имеет отличный обзор. Кресло и рулевая колонка могут изменять свое положение. Диапазон регулировок небольшой, но сам факт того, что они есть, уже достоин уважения для трактора тех времен. Комфортная работа в любое время года обеспечивалась мощной системой отопления и вентиляции.

Дополнительное оборудование

Гидравлическая система «Владимирца» позволяет установить на него до 600 кг навесного оборудования. За его работу отвечает шестеренчатая насосная станция. Трактор можно агрегировать культиваторами, плугами, полуприцепами, устройствами для уборки картофеля и свеклы, а также бульдозерным отвалом.

Наиболее широко применяемым сельхозоборудованием, устанавливаемым на Т-25, считается однокорпусный плуг. Он предназначается для работы на малых участках с мелким прогоном. Плуг устанавливается на три опоры.

Плуг устанавливается на три опоры.

Трактор «Владимирец Т-25»: технические характеристики

Кроме приведенных выше машина обладает такими параметрами:

- Габариты: 2,8-3/1,37-1,46/1,3 м.

- Вес – 1,5 т.

- Максимальная скорость – 21,6 км/ч (на шестой передаче).

- Максимальное тяговое усилие – 0,7 тс (на первой передаче).

- Дорожный просвет – 43 см.

- Частота вращения коленчатого вала – 1600 об/мин.

- Диаметр цилиндра – 10,5 см.

- Ход поршня – 12 см.

Модификации

Трактор Т-25 неоднократно модернизировался. Все модели линейки не имели особых отличий от базовой версии. Изменения, конечно, были, но весьма незначительные.

Ниже приведены наиболее примечательные модификации:

- Т-25А2. Грубо говоря, это облегченный вариант начальной версии. Поменяв кабину на брезентовый тент, конструкторы смогли несколько снизить вес машины. С одной стороны, это повысило функциональность трактора. Но с другой – данная мера исключила возможность использования аппарата в зимнее время.

На этот случай конструкторы предусмотрели возможность заменить тент на металлическую кабину. Однако, как показывают отзывы, никто этим не занимался. Большинство фермеров эксплуатировало трактор только в теплое время года. Это ведь не кран «Клинцы 25-Т», технические характеристики которого позволяют работать круглый год.

На этот случай конструкторы предусмотрели возможность заменить тент на металлическую кабину. Однако, как показывают отзывы, никто этим не занимался. Большинство фермеров эксплуатировало трактор только в теплое время года. Это ведь не кран «Клинцы 25-Т», технические характеристики которого позволяют работать круглый год. - Т-25А3. Создавая эту модификацию, конструкторы уделили особое внимание безопасности водителя. Кабина получила более надежный каркас. Благодаря этому в случае опрокидывания трактора оператор мог не переживать за свое здоровье. Вместе с тем корпус этой версии получил более современный вид.

- Т-25К. Эту модель разработали специально для работы на полях, на которых растут высокие культуры. Мощность и функциональность машины остались прежними, однако ее клиренс был увеличен до полутора метров.

Отзывы

Согласно отзывам трактористов, модель Т-25 является очень надежным помощником в сельскохозяйственной деятельности. Он маломощен, но очень функционален. Широкий спектр применения обусловливается видоизменяемой колеей и высоким клиренсом.

Широкий спектр применения обусловливается видоизменяемой колеей и высоким клиренсом.

При необходимости машина может взять на себя функцию погрузчика. Конечно, она не способна показать такие результаты, как бульдозер «Четра Т-25», технические характеристики которого просто поражают, но на то он и мини-трактор. В отличие от основного количества аналогов, «Владимирец» может долго ехать задом, не теряя скорости и тяговой мощности. А еще трактор совершенно непривередлив к топливу и смазочным материалам.

Без недостатков тоже не обошлось. Самый проблемный узел трактора – коленвал. Именно из-за него большое количество машин данной серии часто списывается в запас. Сальники и шпильки креплений иногда пропускают смазку. Если использовать трактор в тандеме с плугом, он сможет функционировать только на легкой почве. Для глубокой вспашки аппарату не хватает мощности. Зимой, при минусовой температуре, двигатель иногда не хочет запускаться. Причина тому проста – воздушная система охлаждения. Кстати говоря, она всегда считалась пятном на репутации отечественного тракторостроения.

Кстати говоря, она всегда считалась пятном на репутации отечественного тракторостроения.

Несмотря на эти недостатки, многие фермеры предпочитали трактор Т-25. Модификации, технические характеристики, отличное соотношение «цена/качество» и универсальность – вот чем подкупает эта модель.

| Место установки | Номер | Тип подшипников | Размер | Кол-во |

| Двигатель (вал коленчатый) | 1204 | Шариковый радиальный сферический двухрядный | 20х47х14 | 1 |

| Регулятор топливного насоса | 1000095 | Шариковый радиальный однорядный | 5х13х4 | 2 |

| Регулятор топливного насоса | 201 | Шариковый радиальный однорядный | 12х32х10 | 1 |

| Регулятор топливного насоса | 6-25 | Шариковый радиальный однорядный | 5х16х5 | 2 |

| Регулятор топливного насоса | 942/8 | Игольчатый с одним наружным штампованным кольцом | 8х14х12 | 2 |

| Привод топливного насоса | 29 | Шариковый радиальный однорядный | 9х26х8 | 1 |

| Привод топливного насоса | 204 | Шариковый радиальный однорядный | 20х47х14 | 2 |

| Система охлаждения (вентилятор) | 180504 | Шариковый радиальный однорядный | 20х47х18 | 2 |

| Сцепление | 9588217 | Шариковый упорный одинарный в кожухе для муфт сцепления | 85х124х24,5 | 1 |

| Главная передача (вал промежуточный) | 406 | Шариковый радиальный однорядный | 30х90х23 | 1 |

| Главная передача (вал промежуточный) | 407 | Шариковый радиальный однорядный | 35х100х25 | 1 |

| Главная передача (вал главный) | 308 | Шариковый радиальный однорядный | 40х90х23 | 2 |

| Главная передача (вал главный) | 50308 | Шариковый радиальный однорядный со стопорной канавкой на наружном кольце | 40х90х23 | 1 |

| Главная передача (вал первичный) | 102506 | Роликовый радиальный однорядный | 30х62х20 | 1 |

| Главная передача (вал первичный) | 206 | Шариковый радиальный однорядный | 30х62х16 | 1 |

| Главная передача (вал первичный) | 306 | Шариковый радиальный однорядный | 30х72х19 | 1 |

| Главная передача (вал первичный) | 308 | Шариковый радиальный однорядный | 40х90х23 | 1 |

| Главная передача (дифференциал) | 214 | Шариковый радиальный однорядный | 70х125х24 | 2 |

| Главная передача (вилки передач) | 207 | Шариковый радиальный однорядный | 35х72х17 | 1 |

| Главная передача (вилки передач) | 305 | Шариковый радиальный однорядный | 25х62х17 | 1 |

| Бортовая передача | 309 | Шариковый радиальный однорядный | 45х100х25 | 4 |

| Бортовая передача | 7512 | Роликовый конический однорядный | 60х110х29,8 | 2 |

| Бортовая передача | 7608 | Роликовый конический однорядный | 40х90х35,3 | 2 |

| Бортовая передача | 60309 | Шариковый радиальный однорядный с одной защитной шайбой | 45х100х25 | 2 |

| Мост передний | 7305 | Роликовый конический однорядный | 25х62х18,3 | 2 |

| Мост передний | 7306 | Роликовый конический однорядный | 30х72х20,8 | 2 |

| Мост передний, (ось кулака поворотного) | 8207 | Шариковый упорный одинарный | 35х62х18 | 2 |

| Рулевое управление | 305 | Шариковый радиальный однорядный | 25х62х17 | 1 |

| Рулевое управление | 922205 | Роликовый радиальный однорядный без внутреннего кольца | 25х52х15 | 1 |

| Рулевое управление | 977908 | Роликовый радиально-упорный конический без внутреннего кольца | 40,6х66х13,5 | 2 |

| Генератор | 180504 | Шариковый радиальный однорядный | 20х47х18 | 2 |

| Вал отбора мощности | 209 | Шариковый радиальный однорядный | 45х85х19 | 1 |

| Вал отбора мощности | 1209 | Шариковый радиальный сферический двухрядный | 45х85х19 | 1 |

| Привод гидронасоса | 104 | Шариковый радиальный однорядный | 20х42х12 | 2 |

| Шкив | 214 | Шариковый радиальный однорядный | 70х125х24 | 2 |

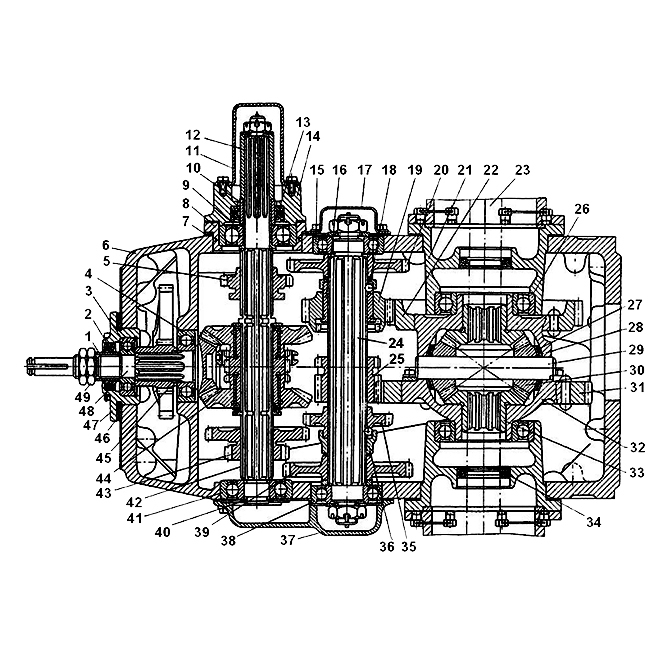

Ведущие мосты и колесные редукторы трактора Т-150

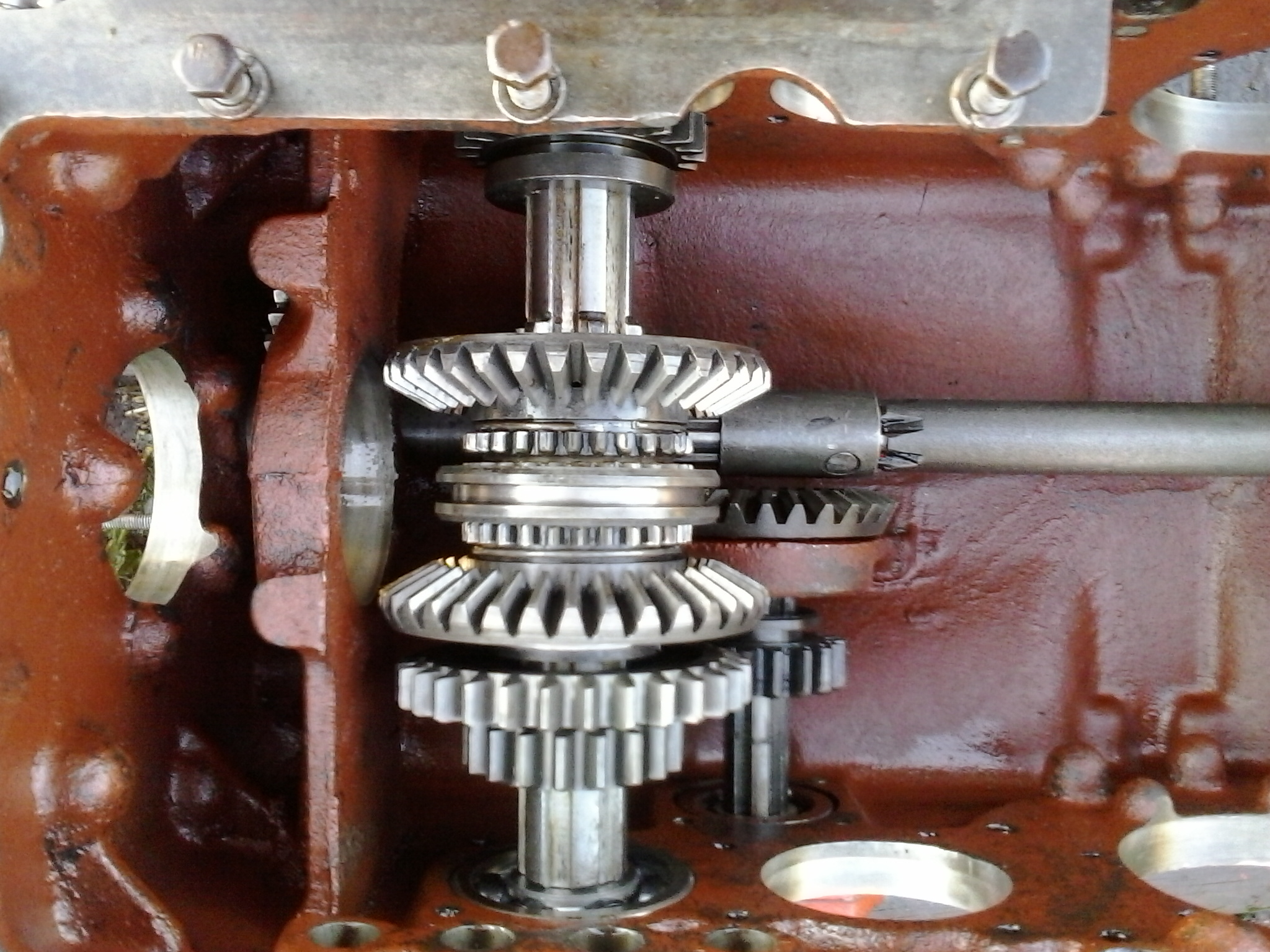

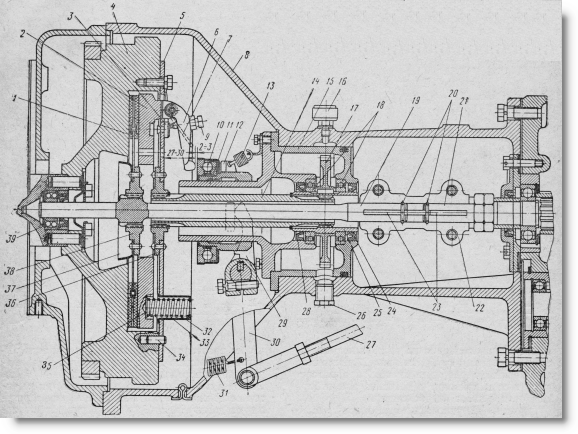

Рис. 2. Главная передача:

1 — шестерня ведущая; 2, 6, 23 — ро-лико-подшипник конический; 3—корпус; 4 — стакан; 5, 16— прокладка регулировочная; 7, 15, 26, 30, 31 — болт; 8 — корпус сальников; 9—шайба маслоотражательная; 10, 28— фланец; 11, 33 — гайка; 12—пыльник войлочный; 13 — кольцо пылеотбра-сывающее; 14 — сальник каркасный; 17, 19 — кольцо уплотнительное; 18 — втулка дистанционная; 20—шестерня ведомая; 21 — палец; 22— сателлит; 24 — гайка регулировочная; 25 — пластина стопорная; 27—крышка; 29, 32•—чашка; 34 — шпилька; 35 — шестерня полуосевая; 36, 37 — диск.

2. Главная передача:

1 — шестерня ведущая; 2, 6, 23 — ро-лико-подшипник конический; 3—корпус; 4 — стакан; 5, 16— прокладка регулировочная; 7, 15, 26, 30, 31 — болт; 8 — корпус сальников; 9—шайба маслоотражательная; 10, 28— фланец; 11, 33 — гайка; 12—пыльник войлочный; 13 — кольцо пылеотбра-сывающее; 14 — сальник каркасный; 17, 19 — кольцо уплотнительное; 18 — втулка дистанционная; 20—шестерня ведомая; 21 — палец; 22— сателлит; 24 — гайка регулировочная; 25 — пластина стопорная; 27—крышка; 29, 32•—чашка; 34 — шпилька; 35 — шестерня полуосевая; 36, 37 — диск.

К картеру переднего моста приварены сверху с двух сторон накладки, служащие опорами стремянок крепления рессор.

К картеру заднего моста приварены кронштейны с отверстиями для болтов крепления к раме.

На тракторах ранних выпусков кронштейны не приваривались, а в верхней правой части картера были приварены планки, определяющие положение моста в поперечном на-поавлении.

Основа моста — картер, состоит из двух половин — верхней и нижней, штампованных из листовой стали и сваренных между собой двумя продольными швами.

В месте крепления главной передачи средняя часть картера расширена и ее жесткость увеличена за счет приваренного фланца, в котором выполнена центрирующая расточка и предусмотрены резьбовые отверстия под шпильки 9 крепления корпуса главной передачи.

В месте, противоположном гнезду крепления главной передачи, отверстие картера закрыто приваренной выпуклой штампованной крышкой, маслоналивными отверстиями, закрытыми резьбовой пробкой; магнит в пробке служит для улавливания металлических частиц из масляной ванны.

В резьбовое отверстие картера моста ввернут сапун.

Главная передача собрана в литом из ковкого чугуна корпусе.

Редукторная часть главной передачи состоит из пары спирально-конических шестерен.

Ведущая шестерня главной передачи, изготовленная заодно с валом, установлена на двух конических роликоподшипниках в стакане, отцентрированном относительно корпуса и прикрепленном к нему болтами.

Внутренняя обойма подшипника посажена на шейке вала шестерни, упирается в ее бурт, а наружная обойма установлена в гнезде стакана и также упирается в бурт.

Для предотвращения просачивания смазки между корпусом и стаканом в кольцевой канавке последнего установлено резиновое уплот-нительное кольцо.

Между внутренними обоймами конических подшипников на валу шестерни надеты дистанционная втулка и набор прокладок, служащих для регулирования величины суммарного осевого зазора в подшипниках 2 и 6”.

На шлицевой хвостовик вала шестерни надет фланец с четырьмя отверстиями под болты, предназначенный для соединения с карданом привода моста. Между торцами внутренней обоймы подшипника и фланца зажата маслоотражательная шайба с маслосгонной резьбой, выполненной на ее наружной поверхности.

Набор, надетый На вал конической шестерни, затягивают корончатой гайкой, навинченной на резьбовой хвостовик вала; гайку стопорят шплинтом.

Стакан и корпус сальников прикреплены к корпусу шестью болтами, застопоренными пружинными шайбами. Для уплотнения стыка между фланцевыми поверхностями корпуса и стакана в кольцевой канавке, выполненной в стакане, установлено резиновое уплотнительное кольцо. Положение стакана с подшипниками и шестерней относительно корпуса регулируется набором прокладок.

Положение стакана с подшипниками и шестерней относительно корпуса регулируется набором прокладок.

Для съема стакана при регулировках, или разборке служат два болта, ввернутые в резьбовые отверстия фланца стакана и застопоренные контргайками.

В корпус сальников запрессованы каркасный самоподжимной сальник и войлочный пыльник. К фланцу приварено штампованное пылеотбрасывающее кольцо, которое вместе с поверхностью корпуса сальников образует лабиринт, препятствующий попаданию пыли к кромке пыльника.

Ведомая коническая шестерня прикреплена двенадцатью специальными полупризонными болтами к бурту корпуса дифференциала и вращается Вместе с ним на двух роликоподшипниках с коническими роликами. Наружные обоймы подшипников установлены в гнездах, каждое из которых образовано корпусом и крышкой; с торца наружные обоймы подшипников прижаты регулировочными гайками. Гнезда для подшипников 23 и резьбы для гаек обработаны в корпусе совместно с крышками, поэтому крышки нельзя заменять или менять местами.

Каждая крышка прикреплена к корпусу двумя шпильками, ввернутыми в корпус, и корончатыми гайками. Гайки удерживаются от отворачивания стопорными пластинами, прикрепленными к крышкам болтами.

Дифференциал с автоматической блокировкой собран в корпусе, состоящем из стянутых болтами с корончатыми гайками двух фланцев, чашки и чашки с буртом.

Дифференциал состоит из четырех конических сателлитов, вращающихся на двух пальцах, и двух конических полуосевых шестерен. Между торцами последних и флшцами установлено по четыре стальных диски трения. Диски своими наружными шлицами соединяются со шлицами фланцев, а диски внутренними шлицами соединяются, как и полуосевые шестерни, с полуосями.

При одинаковом сопротивлении перемещению колес трактора и одинаковой их угловой скорости сателлиты остаются неподвижными относительно пальцев, и крутящий момент распределяется поровну между колесами. При неодинаковом сопротивлении перемещению сателлиты нач-инают вращаться на пальцах. В зубчатом зацеплении возникает осевая сила, которая, воздействуя на полуосевые шестерни, сжимает диски трения и через них блокирует шестерни с корпусом дифференциала, а следовательно и с ведомой полуосевой конической шестерней. Величина блокировки пропорциональна разности сопротивлений перемещению ведущих колес.

В зубчатом зацеплении возникает осевая сила, которая, воздействуя на полуосевые шестерни, сжимает диски трения и через них блокирует шестерни с корпусом дифференциала, а следовательно и с ведомой полуосевой конической шестерней. Величина блокировки пропорциональна разности сопротивлений перемещению ведущих колес.

Оба пальца зажаты в гнездах, образованных чашками.

Гнезда под пальцы образуются при совместной обработке обеих чашек, и поэтому последние нельзя распаривать или менять их взаиморасположение.

Для обеспечения правильного взаимного расположения при сборке и во избежание распаровки на обеих чашках дифференциала набиты номера от 001 до 1000. Чашки при сборке нужно устанавливать так, чтобы номера были одинаковые и расположены рядом.

Для лучшей смазки пальцев в тех местах, где на них надеты сателлиты, сделаны лыски.

Корпус 3 в сборе с главной передачей центрируется буртом относительно расточки картера заднего моста и прикреплен к последнему семнадцатью шпильками с гайками застопоренными пружинными шайбами. Для уплотнения между фланцами картера заднего моста и корпуса главной передачи установлена паронитовая прокладка.

Для уплотнения между фланцами картера заднего моста и корпуса главной передачи установлена паронитовая прокладка.

На тракторах старых выпусков корпус главной передачи крепился R картеру моста шестнадцатью шпильками, а от проворачивания удерживался штрифтом, запрессованным одновременно во фланцы картера моста и корпуса главной передачи.

Колесные редукторы служат для преобразования и передачи крутящего момента от ведомых шестерен главных передач к колесам трактора. Они представляют собой механизмы планетарного типа, прикрепленные к фланцам картеров мостов.

Колесный редуктор смонтирован на стальном кованом валу-ступице, прикрепленном восемью болтами к фланцу картера моста. От проворачивания вал-ступица удерживается двумя точными штифтами , запрессованными в отверстия ступицы и фланца. Между фланцами ступицы и моста зажат тормозной щит .

Ведущей шестерней планетарного ряда редуктора является солнечная, ведомой частью связанной с колесом трактора, водило с тремя шестернями (сателлитами), а заторможенной неподвижной шестерней, воспринимающей реактивный момент, служит эпициклическая шестерня.

Солнечная шестерня установлена на шлицах полуоси с упором в бурт и закреплена гайкой, застопоренной отгибной пластиной. Полуось представляет собой стальной закаленный стержень со шлице-вым хвостовиком, входящим в шлицы полуосевой шестерни дифференциала.

Колесные редукторы передние (правый и левый) и задние (правый и левый) отличаются друг от друга только длиной полуосей.

Самая длинная полуось — передняя левая, затем задняя левая, самая короткая — передняя правая.

Полуось в сборе с солнечной шестерней не имеет подшипников, а свободно установлена; ее положение определяется зубьями трех сателлитов, находящихся в зацеплении с солнечной шестерней.

Опорой планетарного ряда служит водило с сателлитами, которые установлены в пазах водила.

Сателлиты вращаются На закаленных до высокой твердости осях, запрессованных в гнездах, расточенных в воДиле. Подшипники сателлита— цилиндрические ролики, расположены в два ряда по тринадцать в каждом ряду. Оба ряда роликов разделены шайбой. Одной беговой дорожкой роликов является шлифованная поверхность оси, а другой — шлифованная внутренняя поверхность сателлита.

Оба ряда роликов разделены шайбой. Одной беговой дорожкой роликов является шлифованная поверхность оси, а другой — шлифованная внутренняя поверхность сателлита.

Рис. 3. Колесный редуктор: 1 — солнечная шестерня; 2, 4, 9 — уплотннтельные прокладки; 3 — водило; 5 — эпициклическая шестерня; « — корпус редуктора; 7 —пружинное кольцо; 8 — диск колеса; 10, 20, 22, 25, 37—гайки; 11, 14 — роликоподшипники конические; 12 — картер редуктора; 13 — тормозной щит; 15 — вал-ступица; 16 — болт; 17 — полуось; 18, 19 — штифты; 21 — стопорная шайба; 23 — тормозной барабан; 24 — ступица; 26 — планка; 27 — шпилька; 28 — ролик; 29 — ось сателлита; 30—шестерня-сателлит; 31 — коническая сливная пробка; 32, 33 — шайбы; 34 — фасонная пластина; 35— крышка; 36 — контрольная пробка.

От перемещения в осевом направлении сателлиты и ролики удерживаются шайбами.

Оси сателлитов удерживаются в гнездах водила с внутренней стороны планками, каждая из которых прикреплена к водилу двумя болтами, а с наружной — фасонной пластиной, прикрепленной к водилу тремя болтами. Пластина служит также для ограничения перемещения в поперечном направлении полуоси вместе с солнечной шестерней.

Пластина служит также для ограничения перемещения в поперечном направлении полуоси вместе с солнечной шестерней.

Водило прикреплено к корпусу посредством двадцати одной шпильки с гайками и пружинными шайбами. Водило центрируется буртом, входящим в расточку корпуса. На фланце водила, помимо двадцати одного отверстия под шпильки, предусмотрены также два резьбовых отверстия под конические сливные пробки, совпадающие с отверстиями во фланце корпуса

На водиле расположен обработанный фланец с двенадцатью резьбовыми огзерстиями, к которому двенадцатью болтами прижата штампованная крышка с резьбовым отверстием в центре под контрольную пробку. Между водилом и крышкой, а также водилом и корпусом установлены уплотнительные прокладки.

Корпус сцентрирован и прикреплен шпильками к корпусу, вращающемуся на двух конических роликоподшипниках, опорой у которых служит вал ступицы.

Теми же шпильками к корпусу прикреплены тормозной барабан и диск ведущего колеса.

Для надежного стягивания пакета, состоящего из четырех деталей, шпилечное соединение выполнено специальным образом. Бурт с лыска-ми на шпильке, входящий в кольцевой паз корпуса, удерживает шпильки от проворачивания. Корпус и картер стягиваются гайками, которые закерниваются во избежание отворачивания.

Бурт с лыска-ми на шпильке, входящий в кольцевой паз корпуса, удерживает шпильки от проворачивания. Корпус и картер стягиваются гайками, которые закерниваются во избежание отворачивания.

При этом между корпусом и картером зажимается уплотнительная прокладка. С противоположной стороны на шпильки надевается тормозной барабан и диск колеса, на отверстиях которого выполнены конические фаски. Тормозной барабан и диск колеса притягиваются гайками к фланцу корпуса. Конуса гаек, входящие в конические фаски диска колеса, центрируют последний и стопорятся трением конических поверхностей.

Таким образом, на подшипниках вращается ведомый узел, состоящий из водила с сателлитами, корпуса, картера, тормозного барабана и ведущего колеса. Наружные обоймы подшипников установлены в расточках картера с упором в бурты, внутренняя обойма подшипника установлена на шейке вала ступицы с упором в его бурт, а внутренняя обойма подшипника посажена на шейке зубчатой ступицы, надетой на шлицы вала ступицы. Ступица может перемещаться по шлицам в пределах, необходимых для регулировки конических роликоподшипников. Гайка и контргайка служит для регулировки подшипников и удержания ступицы в осевом направлении. Между гайкой и контргайкой установлена шлифованная шайба.

Ступица может перемещаться по шлицам в пределах, необходимых для регулировки конических роликоподшипников. Гайка и контргайка служит для регулировки подшипников и удержания ступицы в осевом направлении. Между гайкой и контргайкой установлена шлифованная шайба.

На зубчатом венце ступицы надета эпициклическая шестерня, которая может в некоторых пределах перемещаться относительно зубьев ступицы за счет зазоров в зубовом соединении, а ее положение в пространстве определяется одновременным зацеплением с тремя сателлитами. От перемещения в осевом направлении эпициклическую шестерню удерживают относительно ступицы два проволочных пружинных кольца, вставленные в кольцевые проточки.

Уплотнение внутренней полости колесного редуктора является торцевым, установленным на стыке вращающегося картера и неподвижного вала ступицы.

Вращающаяся часть торцового уплотнения прикреплена болтами к картеру, в нее входят корпус уплотнения, резиновая диафрагма, плотно закрепленная на нажимном кольце с помощью напрессованного крепежного кольца и наружного лабиринтного кольца.

Между корпусом уплотнения и картером установлена уплотнительная прокладка, а диафрагма зажата между фланцем и наружным лабиринтным кольцом. В гнездах нажимного кольца установлено восемь спиральных пружин, которые упираются в донышки гнезд корпуса уплотнения и постоянно отталкивают нажимное кольцо, подвешенное на диафрагме, прижимая его к упорному кольцу, установленному неподвижно на валу ступицы.

От проворачивания нажимное кольцо удерживается двумя штифтами, запрессованными в корпус уплотнения и входящими в отверстия нажимного кольца, не ограничивая его перемещения в осевом направлении.

Рис. 4. Торцовое уплотнение: 1 — картер редуктора; 2 — пружины; 3 — уп-лотнительная прокладка; 4 — болт; 5 — кодпус уплотнения; 6 — резиновая диафрагма; 7 — нажимное кольцо; 8 — крепежное кольцо; 9 — внутреннее лабиринтное кольцо: 10, 15—штифты; 11 — вал-ступица: 12 — резиновое кольцо; 13 — упорное коЛЬЦо; 14 — Наружное лабиринтное кольцо.

Неподвижная часть уплотнения — упорное кольцо, резиновое кольцо и внутреннее лабиринтное кольцо. Все эти детали установлены на валу ступицы. Кольцо удерживается от проворачивания штифтом , запрессованным в ступицу и входящим в лунку, имеющуюся на наружной поверхности.

Все эти детали установлены на валу ступицы. Кольцо удерживается от проворачивания штифтом , запрессованным в ступицу и входящим в лунку, имеющуюся на наружной поверхности.

Действие уплотнения заключается в том, что кольца прижаты друг к другу пружинами и, контактируя своими шлифованными торцами, не пропускают смазку из полости конечной передачи.

Система смазки. У ведущего моста переднего и заднего и обоих колесных редукторов общая масляная ванНа с уровнем, соответствующим нижней кромке отверстия под контрольную пробку. Полости колесных редукторов и главной передачи сообщаются через отверстия в валах-ступицах и имеют общий сапун.

Ведущие мосты с колесными редукторами заправляют трансмиссионным тракторным маслом.

У тракторов ранних выпусков полости колесных редукторов и главных передач были раздельными и уплотнялись самоподжимными каркасными сальниками, установленными в валах-ступицах, и трущихся своими рабочими кромками о поверхности шлифованных шеек полуосей.

Уровень Масла в колесных редукторах определялся щупом, прикрепленным к пробке, а уровень в полости моста определялся по контрольной Пробке. Рекомендуется на всех тракторах ранних выпусков удалить сальники из валов-ступиц и определять общий уровень масла по кромкам отверстий под контрольные пробки.

Обслуживание мостов и колесных редукторов, регулировки

Для обеспечения нормальной работы обоих мостов необходимо соблюдать следующие правила.

1. Своевременно проверять уровень масла в соответствии с картой смазки и при Необходимости доливать его, а также проводить замену масла.

2. В процессе эксплуатации следить за затяжкой гаек крепления главных передач к корпусу моста, болтов крепления колесных редукторов, гаек крепления дисков колес и других крепежных деталей.

3. Следить за появлением и своевременно устранять течи.

4. При Появлении шума е главных передачах, а также при техническом обслуживании № 3 проверять осевые перемещения ведущих шестерен главных передач и в случае необходимости отрегулировать зазор в конических подшипниках ведущих шестерен главной передачи.

5. Периодически проверять зазор в конических роликоподшипниках конечных передач и при необходимости регулировать его.

6. Через 960 ч проверять правильность установки заднего моста и при необходимости регулировать ее. Правильность установки заднего моста обеспечивает долговечность работы крестовин и подшипников задней двойной вилки карданной передачи, а также промежуточной опоры.

Регулировка подшипников ведущей шестерни главной Передачи. Зазор в подшипниках ведущей шестерни проверяют при помощи приспособления с индикатором, перемещая ведущую шестерню в осевом направлении из одного крайнего положения в другое. Если приспособление в хозяйстве отсутствует, необходимость в регулировке подшипников проверяют, покачивая ведущую шестерню за фланец кардана в радиальном и осевом направлениях.

При излишне свободном перемещении велущей шестерни в конических подшипниках следует провести их регулировку.

Для регулировки зазора в конических подшипниках ведущей шестерни необходимо:

1. Отсоединить фланец карданного вала, для чего отвинтить четыре гайки и вынуть болты из фланца.

Отсоединить фланец карданного вала, для чего отвинтить четыре гайки и вынуть болты из фланца.

2. Отвернуть шесть болтов крепления стакана к корпусу главной передачи.

3. Ввинчивая два длинных болта как съемники, выпрессовать стакан.

4. Не разбирая стакан, проверить правильность установки набора регулировочных прокладок между подшипниками. Для этого зажать фланец стакана, а гайку хвостовика шестерни расшплинтовать и Затянуть до отказа. Если прокладок больше, чем требуется, ведущая шестерня I свободно проворачивается за фланец, при этом ощущается перемещение ее в подшипниках. Если прокладок недостаточно, затягивание гайки вызывает перетяжку подшипников, вследствие чего ведущая шестерня проворачивается очень туго или совсем не проворачивается. В этом случае надо отрегулировать подшипники, то есть правильно подобрать толщину набора регулировочных прокладок, для чего прокладки добавляют в несколько приемов так, чтобы получить в подшипниках необходимый натяг.

5. Отзернуть гайку, снять фланец, крышку в корпуса с сальниками, маслоотражательную шайбу и наружный подшипник с внутренним кольцом.

6. Вынуть или Добавить, в зависимости от необходимости, одну или несколько прокладок.

7. Собрать стакан в обратном порядке, не надевая крышку, и затянуть гайку до отказа так, чтобы одна Из ее прорезей совпала с отверстием Для шплйита. При затягивании гайки необходимо проворачивать ведущую шестерню за фланец, чтобы ролики подшипника заняли правильное Положение относительно обоих колец. Проверить затяжку подшипников. Натяг в подшипниках должен быть отрегулирован так, чтобы момент сопротивления вращению ведущей шестерни без сальников находился в пределах 6—14 кгс-см. Затяжку подшипников контролируют Динамометрическим ключом или ручными пружинными весами. Для этого стакан зажимают в тиски, зацепляют крючок пружинных весов за отверстия фланца й плавно проворачивают шестерню. Показание весов должно находиться в пределах 1—2,33 кг на плече 60 мм, что соответствует моменту 6—14 кгс-см. Если сопротивление вращению находится в указанных пределах, на торцы вала и гайки нанести керном метки, чтобы заметить положение гайки относительно торца.

8. Отвернуть гайку, поставить на место крышку и затянуть гайку до положения, отмеченного керном.

Внимание!

После регулировки зазора в подшипниках ведущей шестерни для обеспечения правильного зацепления необходимо выдержать размер: Л = 189±0,1 мм. Для получения размера А вынуть необходимое количество прокладок 16 (при установке новых подшипников возможно добавление прокладок).

Вследствие износа подшипников и зубьев в процессе работы трактора боковой зазор в главной паре увеличивается. Первоначальный зазор при сборке главной передачи с новыми шестернями устанавливают в пределах 0,17—0,47 мм. В дальнейшем зазор между зубьями не регулируют до полного износа главной пары.

Зазор в подшипниках ступицы ведомой шестерни регулировать только при сборке или замене деталей. Зазор в подшипниках ступицы ведомой шестерни и боковой зазор в зацеплении конических шестерен регулировать одновременно.

Для этого необходимо:

1. Слить масло из моста и обоих колесных редукторов, снять крышки, упорные пластины и вынуть солнечные шестерни с полуосями.

2. Отсоединить конец карданного вала от фланца главной передачи, отвинтить гайки со шпилек и снять главную передачу в сборе.

3. Проверить зазоры в конических подшипниках ведущей шестерни, при необходимости отрегулировать их и установить ведущую шестерню, выдержав размер А.

4. Отрегулировать зазоры в подшипниках и зацепление конических шестерен.

Для этого необходимо:

а) расшплинтовать и отпустить гайки крепления крышек подшипников;

б) отпустить регулировочную гайку со стороны зубьев ведомой шестерни;

в) проворачивая ведомую шестерню регулировочной гайкой, расположенной со стороны торца шестерни, поджать конический подшипник до получения беззазорного зацепления (ведомая шестерня не вращается) и отпустить ее на 6—8 стопорящих выступов; легким постукиванием по ведомой шестерне со стороны зубьев поджать кольцо подшипника к регулировочной гайке. При этом ведомая шестерня должна вращаться, свободно от руки;

г) переместить регулировочную гайку со стороны зубьев шестерни до получения натяга в подшипнике и отпустить ее на два-три стопорящих выступа;

д) затянуть и зашплинтовать гайки крышек подшипников;

е) застопорить регулировочные гайки замковыми шайбами;

ж) проверить боковой зазор в зацеплении конических шестерен, который должен находиться в пределах 0,17—0,47 мм для новой пары и 0,3—0,5 мм для пары, бывшей в эксплуатации.

Для получения требуемого зазора в зацеплении без изменения; зазоров в подшипниках необходимо:

а) отпустить гайки крышек подшипников ступицы;

б) увеличить или уменьшить боковой зазор в зацеплении конических шестерен. При слишком малом зазоре отпустить регулировочную гайку со стороны торца ведомой шестерни на один стопорящий выступ, а затем подтянуть на один стопорящий выступ регулировочную гайку, находящуюся со стороны зубьев ведомой шестерни. При слишком большом боковом зазоре подтянуть регулировочную гайку со стороны торца ведомой шестерни на один стопорящий выступ, а затем отпустить на один стопорящий выступ регулировочную гайку, находящуюся со стороны зубьев ведомой шестерни;

в) затянуть до отказа и зашплинтовать гайки крышек подшипников ступицы.

5. Проверить и, при необходимости, отрегулировать контакт по отпечатку на рабочей стороне зуба ведущей и ведомой конических шестерен: для этого зубья ведомой конической шестерни покрывают тонким слоем краски.

Отпечаток контакта на вогнутой стороне ведущей шестерни должен составлять 50% длины зуба и располагаться на образующей начального конуса на расстоянии не более 9 мм от наружных кромок зуба у меньшего основания конуса. При этом на выпуклой стороне зуба при заднем ходе трактора отпечаток контакта должен составлять также не менее 50% длины зуба и не выходить на кромки торцов зубьев.

При этом на выпуклой стороне зуба при заднем ходе трактора отпечаток контакта должен составлять также не менее 50% длины зуба и не выходить на кромки торцов зубьев.

В случае выхода из строя одной из шестерен передачи обе шестерни заменяются новыми.

Категорически запрещается нарушать спаренность приработанных шестерен!

При установке новых шестерен или при сборке после замены каких-либо деталей в условиях, когда невозможно проверить размер А.

Регулировка подшипников колесных редукторов. Зазор в подшипниках колесных редукторов нужно проверять в поднятом положении колеса, перемещая и покачивая его в направлении оси моста. Если ощущается излишняя свобода перемещения колеса, нужно отрегулировать подшипники следующим образом:

1. Поднять домкратом сторону трактора у регулируемого редуктора до отрыва колеса от земли, подложить надежный упор, застраховав домкрат.

2. Слить масло через сливную пробку регулируемого колесного редуктора, при этом часть масла в полостях моста и второго редуктора останется.

3. Отвернуть гайки крепления водила к корпусу и снять водило в сборе.

4. Вынуть солнечную шестерню вместе с полуосью.

5. Отвернуть контргайку и снять стопорную шайбу (см. рис.102).

6. Затянуть гайку так, чтобы получить небольшой натяг, проворачивая при этом колесо в обоих направлениях, чтобы ролики без перекосов расположились по коническим поверхностям обойм подшипников.

7. Отвернуть гайку на 1/3 оборота до совпадения штифта гайки с отверстием в стопорной шайбе. После этого колесо должно свободно вращаться, но без заметного зазора в подшипниках.

8. Надеть стопорную шайбу так, чтобы стопорный штифт регулировочной гайки вошел в одно из отверстий шайбы.

9. Затянуть до отказа ключом контргайку и проверить правильность регулировки.

Рис. 5. Регулировка Положения заднего моста: 1, 2 — фланец-приспособление; 3—болт; 4 – картер; 5 — кронштейн.

10. Собрать узел в обратной последовательности.

11. Заправить мост маслом.

Правильность установки заднего моста определяют с помощью приспособления, состоящего из подвижного фланца (рис. 5), устанавливаемого на заднем шлицевом хвостовике вала промежуточной опоры, и неподвижного фланца, который крепится к фланцу вала главной передачи. По осям симметрии фланцев приспособления укреплены штыри с заостренными концами. Неподвижный фланец должен иметь расстояние, равное 132 мм от начала штыря до привалочной плоскости.

5), устанавливаемого на заднем шлицевом хвостовике вала промежуточной опоры, и неподвижного фланца, который крепится к фланцу вала главной передачи. По осям симметрии фланцев приспособления укреплены штыри с заостренными концами. Неподвижный фланец должен иметь расстояние, равное 132 мм от начала штыря до привалочной плоскости.

После подтяжки болтов бугелей крепления заднего моста, снятия или замены моста, а также во всех случаях разрушения и замены заднего кардана необходима проверка установки и обеспечение правильного положения заднего моста с помощью приспособления, показанного на рисунке 104.

Несовпадение концов штырей фланцев приспособления в вертикальной и горизонтальной плоскостях фиксируется не более 2 мм, что обеспечивают поочередные затяжки болтов бугелей и поперечное смещение корпуса заднего моста.

После регулировки положения моста устанавливают задний кардан.

Некоторые указания и рекомендации по сборке и разборке мостов

Для демонтажа корпуса в сборе с главной передачей и дифференциалом необходимо прежде вынуть или выдвинуть полуоси так, чтобы их шлицевые хвостовики вышли из шлицевых отверстий полуосевых шестерен. Полуоси вынимают или выдвигают в сборе с солнечными шестернями из колесных редукторов после . снятия штампованных крышек и упорных пластин. Для облегчения демонтажа на торцах полуосей предусмотрены резьбовые отверстия для вворачивания болтов Ml6, за которые удобно вытягивать полуоси.

Полуоси вынимают или выдвигают в сборе с солнечными шестернями из колесных редукторов после . снятия штампованных крышек и упорных пластин. Для облегчения демонтажа на торцах полуосей предусмотрены резьбовые отверстия для вворачивания болтов Ml6, за которые удобно вытягивать полуоси.

Категорически запрещается распаровка спирально-конических шестерен главной передачи!

Комплект конических шестерен главных передач подобран по отпечатку зубьев и боковому зазору. Номер комплекта на большой конической шестерне нанесен на задней конической поверхности, а на малой — на торце вала (со стороны меньшего основания конуса шестерни).

Работа торцевого уплотнения в значительной мере зависит от правильности его сборки.

При стягивании четырьмя монтажными винтами вращающейся части торцевого уплотнения необходимо обеспечить такое положение диафрагмы с нажимным кольцом, при котором последнее утопает за торец лабиринтного кольца не более чем на 2—4 мм, а выступание за тот же торец не допускается. Нажимное кольцо не должно быть перекошенным, а радиальный зазор между ним и торцом лабиринта должен быть равномерным по окружности.

Нажимное кольцо не должно быть перекошенным, а радиальный зазор между ним и торцом лабиринта должен быть равномерным по окружности.

Все нажимные пружины должны находиться в гнездах, а направляющие штифты попадать в отверстия нажимного кольца.

Нажимное кольцо при нажатии на него рукой должно плавно без заклиниваний перемещаться на штифтах.

Между кольцом и торцом вала ступицы должно быть обязательно установлено резиновое кольцо. При установке кольца нужно следить, чтобы штифт, запрессованный в вал ступицы, попал в лунку на кольце. Рабочие торцы колец должны быть чистыми, не иметь забоин и царапин. В случае дефектов на рабочих торцах колец последние нужно притереть с полировочной пастой на пли,те до выведения дефектов.

При установке эпициклической шестерни на ступицу нужно до установки вставить пружинные стопорные кольца в кольцевую канавку, находящуюся ближе к краю эпициклической шестерни, затем надеть эпициклическую шестерню за зубья ступицы, после чего вставить второе стопорное кольцо в свободную кольцевую канавку. При другой последовательности установки стопорных колец сборка невозможна.

При другой последовательности установки стопорных колец сборка невозможна.

При сборке необходимо совместить сливные отверстия Б корпуса с отверстиями А водила, а также отверстиями прокладки, расположенной между ними.

Во время полной разборки колесного редуктора при снятии картера с подшипников необходимо предварительно отвернуть болты крепления торцевого уплотнения к картеру.

Повреждения, которые следует искать после столкновения сзади

1) UTI является учебным заведением и не может гарантировать трудоустройство или заработную плату.

2) Для получения информации о результатах программы и другой информации посетите сайт www.uti.edu/disclosures.

3) Приблизительно 8000 из 8400 выпускников UTI в 2019 году были готовы к работе. На момент составления отчета около 6700 человек были трудоустроены в течение одного года после выпуска, что в общей сложности составляет 84%. Эта ставка не включает выпускников, недоступных

для трудоустройства в связи с продолжающимся образованием, военной службой, состоянием здоровья, лишением свободы, смертью или статусом иностранного студента. В рейтинг входят выпускники, прошедшие программы повышения квалификации для производителей, и лица, занятые на должностях

которые были получены до или во время обучения в области ИМП, при этом основные должностные обязанности после его окончания совпадают с образовательными и учебными целями программы. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

В рейтинг входят выпускники, прошедшие программы повышения квалификации для производителей, и лица, занятые на должностях

которые были получены до или во время обучения в области ИМП, при этом основные должностные обязанности после его окончания совпадают с образовательными и учебными целями программы. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

5) Программы UTI готовят выпускников к карьере в отраслях, использующих предоставляемое обучение, в первую очередь в качестве техников для автомобилей, дизельных двигателей, ремонта после столкновений, мотоциклов и морских техников.Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от

в качестве техника, например: помощник по запчастям, автор услуг, производитель, покраска и подготовка к покраске, а также владелец / оператор магазина. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

6) Достижения выпускников УТИ могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных данных и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и их компенсационные программы влияют на заработную плату.ИМП это учебное заведение и не может гарантировать трудоустройство или заработную плату.

7) Для прохождения некоторых программ может потребоваться более одного года.

10) Финансовая помощь, стипендии и гранты доступны тем, кто соответствует требованиям. Награды различаются в зависимости от конкретных условий, критериев и штата.

11) См. сведения о программе, чтобы узнать о требованиях и условиях, которые могут применяться.

12) На основе данных, собранных Бюро статистики труда США, прогнозы занятости (2016–2026 гг.), www.bls.gov, просмотрено 24 октября 2017 г. Прогнозируемое количество

вакансии по классификации должностей: Техники и механики по обслуживанию автомобилей, 75 900; Специалисты по механике автобусов и грузовиков и дизельным двигателям, 28 300 человек; Кузовные и смежные ремонтные мастерские, 17 200. Вакансии включают вакансии в связи с ростом

и чистые замены.

Вакансии включают вакансии в связи с ростом

и чистые замены.

14) Программы поощрения и права сотрудников определяются работодателем и доступны в определенных местах. Могут действовать особые условия.Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем регионе.

15) Оплачиваемые производителем программы повышения квалификации проводятся UTI от имени производителей, которые определяют критерии и условия приемки. Эти программы не являются частью аккредитации UTI. Программы доступны в некоторых местах.

16) Не все программы аккредитованы ASE Education Foundation.

20) Пособия по программе VA могут быть доступны не во всех кампусах.

21) GI Bill® является зарегистрированным товарным знаком США.С. Департамент по делам ветеранов (ВА). Дополнительную информацию о льготах на образование, предлагаемых VA, можно найти на официальном сайте правительства США.

22) Грант Salute to Service предоставляется всем ветеранам, имеющим на это право, во всех кампусах. Программа Yellow Ribbon утверждена в наших кампусах в Эйвондейле, Далласе/Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

Программа Yellow Ribbon утверждена в наших кампусах в Эйвондейле, Далласе/Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

24) Технический институт NASCAR готовит выпускников для работы в качестве автомехаников начального уровня.Выпускники, изучающие факультативы, посвященные NASCAR, также могут иметь возможность трудоустройства в отраслях, связанных с гонками. Из выпускников 2019 года, сдавших факультативы, примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

25) Ориентировочная медианная годовая заработная плата техников и механиков по обслуживанию автомобилей по данным Бюро статистики труда США по занятости и заработной плате, май 2020 г. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.Достижения выпускников UTI могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных данных и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и их компенсационные программы влияют на заработную плату. Зарплата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях, использующих предоставляемое обучение, в первую очередь в качестве автомобильных техников. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от техников,

таких как сервисный писатель, инспектор смога и менеджер по запчастям.Информация о заработной плате для Содружества Массачусетса: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве.

штата Массачусетс (49-3023) составляет от 30 308 до 53 146 долларов США (Развитие труда и рабочей силы штата Массачусетс, данные за май 2019 г., просмотрено 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: оценка Министерства труда США почасовой оплаты средних 50% квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.

Зарплата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях, использующих предоставляемое обучение, в первую очередь в качестве автомобильных техников. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от техников,

таких как сервисный писатель, инспектор смога и менеджер по запчастям.Информация о заработной плате для Содружества Массачусетса: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве.

штата Массачусетс (49-3023) составляет от 30 308 до 53 146 долларов США (Развитие труда и рабочей силы штата Массачусетс, данные за май 2019 г., просмотрено 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: оценка Министерства труда США почасовой оплаты средних 50% квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов. 59. Бюро статистики труда не публикует данные начального уровня.

данные о заработной плате. Однако 25-й и 10-й процентили почасового заработка в Северной Каролине составляют 14,55 и 11,27 долларов соответственно. (Бюро статистики труда, Министерство труда США, профессиональная занятость и заработная плата, май 2020 г. Специалисты автомобильной службы

и механики, просмотрено 2 июня 2021 г.)

59. Бюро статистики труда не публикует данные начального уровня.

данные о заработной плате. Однако 25-й и 10-й процентили почасового заработка в Северной Каролине составляют 14,55 и 11,27 долларов соответственно. (Бюро статистики труда, Министерство труда США, профессиональная занятость и заработная плата, май 2020 г. Специалисты автомобильной службы

и механики, просмотрено 2 июня 2021 г.)

26) Ориентировочная медианная годовая заработная плата сварщиков, резчиков, паяльников и сварщиков по данным Бюро трудовой статистики США по профессиональной занятости и заработной плате, май 2020 г.UTI является учебным заведением и не может гарантировать трудоустройство или заработную плату. ИМП

достижения выпускников могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных данных и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и их компенсационные программы влияют на заработную плату. Начальный уровень

зарплата может быть ниже. Программы UTI готовят выпускников к карьере в отраслях, использующих предоставляемое обучение, в первую очередь в качестве техников-сварщиков. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от техников, например,

сертифицированный инспектор и контроль качества.Информация о заработной плате для Содружества Массачусетса: средний годовой диапазон заработной платы начального уровня для лиц, работающих сварщиками, резчиками, паяльщиками и сварщиками в Содружестве Массачусетса (51-4121)

составляет от 34 399 до 48 009 долларов США (Развитие труда и рабочей силы штата Массачусетс, данные за май 2019 г., просмотрено 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: оценка Министерства труда США почасового заработка средних 50% квалифицированных сварщиков в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.28. Бюро статистики труда не публикует данные о заработной плате начального уровня.

Программы UTI готовят выпускников к карьере в отраслях, использующих предоставляемое обучение, в первую очередь в качестве техников-сварщиков. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от техников, например,

сертифицированный инспектор и контроль качества.Информация о заработной плате для Содружества Массачусетса: средний годовой диапазон заработной платы начального уровня для лиц, работающих сварщиками, резчиками, паяльщиками и сварщиками в Содружестве Массачусетса (51-4121)

составляет от 34 399 до 48 009 долларов США (Развитие труда и рабочей силы штата Массачусетс, данные за май 2019 г., просмотрено 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: оценка Министерства труда США почасового заработка средних 50% квалифицированных сварщиков в Северной Каролине, опубликованная в мае 2021 года, составляет 20 долларов.28. Бюро статистики труда не публикует данные о заработной плате начального уровня.![]() данные. Однако 25-й и 10-й процентили почасового заработка в Северной Каролине составляют 16,97 и 14,24 доллара соответственно. (Бюро статистики труда, Министерство труда США, профессиональная занятость и заработная плата, май 2020 г. Сварщики, резчики, паяльщики,

и Brazers, просмотрено 2 июня 2021 г.)

данные. Однако 25-й и 10-й процентили почасового заработка в Северной Каролине составляют 16,97 и 14,24 доллара соответственно. (Бюро статистики труда, Министерство труда США, профессиональная занятость и заработная плата, май 2020 г. Сварщики, резчики, паяльщики,

и Brazers, просмотрено 2 июня 2021 г.)

27) Не включает время, необходимое для прохождения квалификационной предварительной программы продолжительностью 18 недель, плюс дополнительные 12 или 24 недели специального обучения производителя, в зависимости от производителя.

28) Ориентировочная средняя годовая заработная плата специалистов по ремонту автомобильных кузовов и связанных с ними ремонтных мастерских согласно данным Бюро статистики труда США о занятости и заработной плате, май 2020 г. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату. выпускников УТИ

достижения могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных данных и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и их компенсационные программы влияют на заработную плату. Заработная плата начального уровня

может быть ниже.Программы UTI готовят выпускников к карьере в отраслях с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от техников, например,

оценщик, сметчик и инспектор. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве ремонтников автомобильных кузовов и связанных с ними автомобилей (49-3021) в Содружестве Массачусетса.

составляет от 30 765 до 34 075 долларов США (Развитие труда и рабочей силы штата Массачусетс, данные за май 2019 года, просмотрено 2 июня 2021 года, https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: оценка Министерства труда США почасовой оплаты средних 50% квалифицированных техников по ДТП в Северной Каролине, опубликованная в мае 2021 года, составляет 23,40 доллара США.

Опыт работы, отраслевые сертификаты, местонахождение работодателя и их компенсационные программы влияют на заработную плату. Заработная плата начального уровня

может быть ниже.Программы UTI готовят выпускников к карьере в отраслях с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от техников, например,

оценщик, сметчик и инспектор. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве ремонтников автомобильных кузовов и связанных с ними автомобилей (49-3021) в Содружестве Массачусетса.

составляет от 30 765 до 34 075 долларов США (Развитие труда и рабочей силы штата Массачусетс, данные за май 2019 года, просмотрено 2 июня 2021 года, https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: оценка Министерства труда США почасовой оплаты средних 50% квалифицированных техников по ДТП в Северной Каролине, опубликованная в мае 2021 года, составляет 23,40 доллара США. Бюро статистики труда не публикует данные начального уровня.

данные о заработной плате. Однако 25-й и 10-й процентили почасового заработка в Северной Каролине составляют 17,94 и 13,99 долларов соответственно. (Бюро статистики труда, Министерство труда США, профессиональная занятость и заработная плата, май 2020 г.Автомобильный кузов и все, что с ним связано

Ремонтники, просмотрено 2 июня 2021 г.)

Бюро статистики труда не публикует данные начального уровня.

данные о заработной плате. Однако 25-й и 10-й процентили почасового заработка в Северной Каролине составляют 17,94 и 13,99 долларов соответственно. (Бюро статистики труда, Министерство труда США, профессиональная занятость и заработная плата, май 2020 г.Автомобильный кузов и все, что с ним связано

Ремонтники, просмотрено 2 июня 2021 г.)

29) Ориентировочная средняя годовая заработная плата механиков автобусов и грузовиков и специалистов по дизельным двигателям в отчете Бюро статистики труда США о занятости и заработной плате, май 2020 г. UTI является учебным заведением и не может гарантировать занятость или

оплата труда. Достижения выпускников UTI могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных данных и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и их компенсационные программы влияют на

заработная плата.Зарплата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях, использующих предоставляемое обучение, в первую очередь в качестве техников-дизелистов. Некоторые выпускники UTI устраиваются на работу по своей специальности на должности, отличные от дизельных.