Устройство присыпных обочин: 3.2 Работы по устройству присыпных обочин

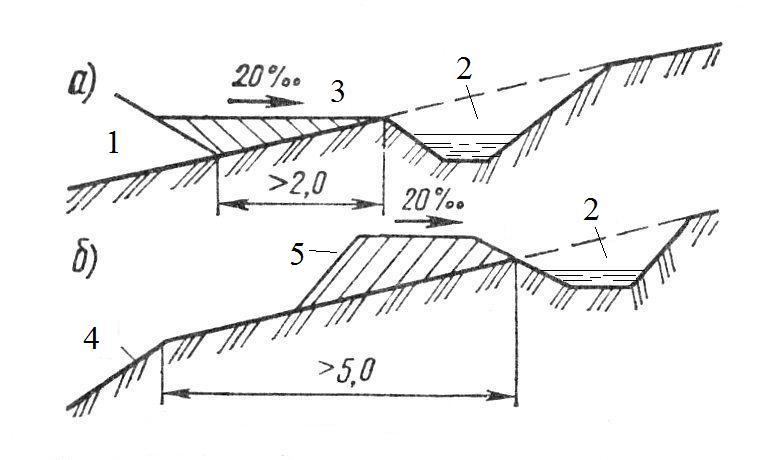

3.2 Работы по устройству присыпных обочин

Работы по устройству присыпных обочин выполняют в общем технологическом потоке вслед за распределением щебеночной (гравийной) смеси в следующей последовательности:

транспортировка и выгрузка грунта на обочины;

разравнивание и планировка грунта;

уплотнение грунта обочин.

В каждый автомобиль-самосвал КамАЗ-6520 загружают 7,5 м3 грунта и выгружают на обочины через 11,5 м вдоль покрытия.

Разравнивание и планировку грунта обочин производят автогрейдером ДЗ-122 за четыре прохода по одному следу, делая рабочие проходы в двух направлениях.

Первыми двумя проходами по одному следу выполняют грубое разравнивание грунта, при этом отвал автогрейдера срезает верхушки валиков и заполняет ими впадины. Работу ведут на ручном режиме управления.

За третий проход производят окончательное разравнивание и предварительную планировку грунта с приданием проектного поперечного уклона. Эту работу выполняют автогрейдером в автоматическом режиме управления отвалом. Отвал устанавливают в рабочее положение, при котором угол захвата составляет 50 – 60°, угол резания – 45 – 50°, угол наклона отвала соответствует поперечному уклону. Толщину срезаемого слоя регулируют левым (неавтоматизированным) гидроцилиндром подъема и опускания отвала, при этом правый гидроцилиндр автоматически переместит конец отвала. Излишек грунта перемещают от края обочины к покрытию.

За четвертый проход выполняют окончательную планировку обочин в автоматическом режиме управления отвалом автогрейдера.

Излишек грунта транспортируют от покрытия к краю обочины.

После планировки одной обочины отвал поднимают в транспортное положение, после чего производят поворот и переход на другую обочину.

После планировки контролируют шаблоном поперечный уклон обочины.

Уплотнение грунта обочин выполняют самоходными катками на пневматических шинах типа ДУ-101.

Грунт уплотняют за 8 – 10 проходов катка по одному следу. Первые проходы начинают от кромки проезжей части, затем последующими проходами, смещаясь за каждый проход на 1/3 ширины катка, уплотняют обочины, не доходя 0,3 – 0,5 м до откоса. После этого уплотнение грунта обочины продолжают с перемещением от бровки земляного полотна к проезжей части.

При первых двух – трех проходах катка скорость движения составляет 2 – 3 км/ч, при последующих проходах скорость увеличивают до 5 км/ч.

Уплотнение грунта заканчивают, когда достигают заданного коэффициента уплотнения 0,98 -1.

Обочины должны быть уплотнены до требуемого коэффициента уплотнения, а также должны иметь ровную поверхность. Поперечный уклон обочин должен обеспечивать сток воды.

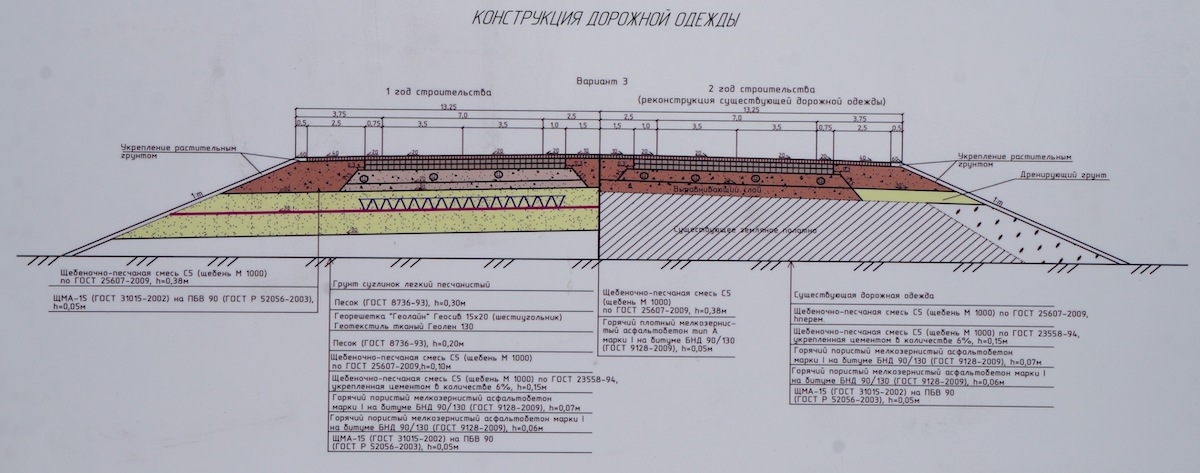

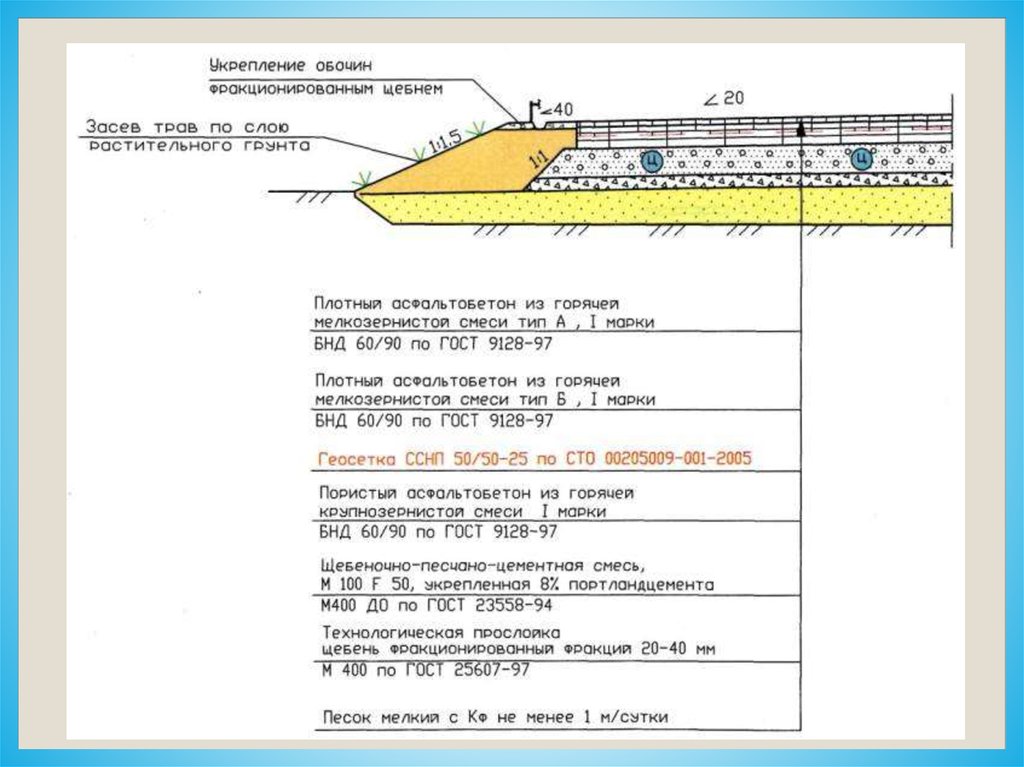

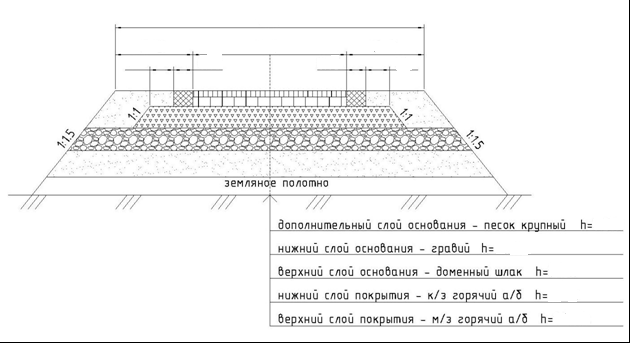

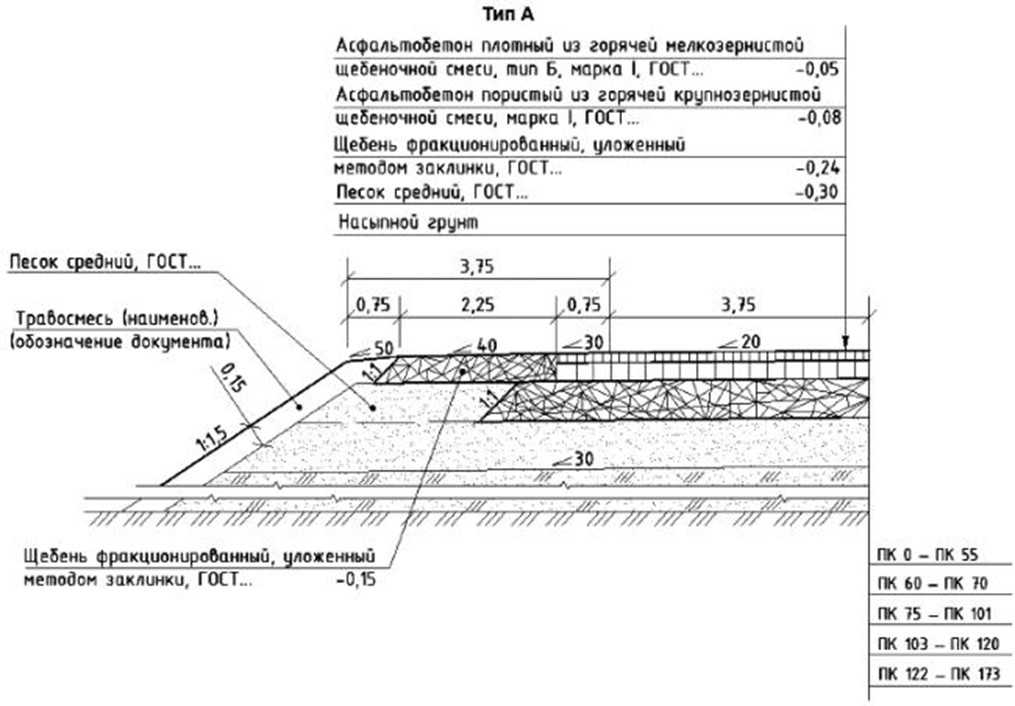

До начала работ по строительству асфальтобетонного покрытия должно быть полностью закончено строительство дорожного основания и принято представителями технического надзора органа управления.

Работы по строительству двухслойного асфальтобетонного покрытия в данной технологической карте ведутся поточным способом по разработанной технологической последовательности производства работ на двух захватках по 72 м. Длина захватки рассчитана с учетом сменной производительности асфальтобетонного завода (АБЗ) не менее 700 т.

На первой захватке выполняют следующие технологические операции:

очистку основания от пыли и грязи;

розлив битумной эмульсии (подгрунтовка основания).

Поверхность верхнего слоя основания до укладки асфальтобетонной

смеси должна быть очищена от пыли и грязи за два прохода по одному следу поливомоечной машины типа МД-433-03.

Чистое и сухое основание подгрунтовывают битумной эмульсией или жидким битумом, которые распределяют автогудронатором ДС-39Б.

Жидкий битум распределяют за сутки до укладки нижнего покрытия; битумную эмульсию не менее чем за 4 ч. Этого времени достаточно для полного испарения разжижителя битума или воды после распада битумной эмульсии.

Подгрунтовку основания, построенного с применением органических вяжущих, можно исключить, если интервал времени между его устройством и укладкой нижнего слоя покрытия составляет не более 2 сут и отсутствовало движение построечного транспорта.

На второй захватке выполняют основные технологические операции по устройству двухслойного асфальтобетонного покрытия в следующей последовательности:

подвозка горячей крупнозернистой асфальтобетонной смеси для нижнего слоя покрытия автомобилями-самосвалами;

выгрузка смеси в бункер асфальтоукладчика;

распределение смеси асфальтоукладчиком;

уплотнение нижнего слоя покрытия;

подвозка горячей мелкозернистой асфальтобетонной смеси для верхнего слоя покрытия автомобилями-самосвалами;

выгрузка смеси в бункер асфальтоукладчика;

распределение смеси асфальтоукладчиком;

уплотнение верхнего слоя покрытия.

Транспортировку асфальтобетонной смеси производят автомобилями- самосвалами КамАЗ-55118.

Продолжительность транспортирования горячих асфальтобетонных смесей должна устанавливаться из условия обеспечения их минимальной температурой при укладке и уплотнении.

Во избежание остывания смеси при транспортировании в прохладную погоду кузовы автомобилей-самосвалов следует оборудовать двойными стенками для обогрева отходящими газами и закрывать непромокаемым пологом.

Края полога должны накрывать борта кузова и укрепляться на деревянной раме.

При выгрузке смеси в бункер асфальтоукладчика автомобиль-самосвал должен останавливаться в непосредственной близости перед асфальтоукладчиком, не отталкивая его назад.

В

контакт с автомобилем-самосвалом должен

входить асфальтоукладчик. Автомобиль-самосвал

не должен оказывать давление на приемный

бункер асфальтоукладчика.

Перед выгрузкой кузов автомобиля-самосвала следует слегка приподнять, чтобы смесь сползла к заднему закрытому борту. Такой прием позволяет выгрузить смесь в бункер асфальтоукладчика в виде единой массы после открытия заднего борта автомобиля-самосвала.

Следует отметить, что выгрузка асфальтобетонной смеси напрямую из кузова автосамосвала приводит к усадке асфальтоукладчика, в результате которой уменьшается толщина укладываемого слоя. По мере выработки смеси и снижения нагрузки на механизм толщина слоя увеличивается. В конечном итоге нарушается ровность полосы укладки и, как следствие, снижается качество уплотнения и ровность готового покрытия.

Для обеспечения равномерного непрерывного поступления смеси к укладчику следует использовать механизм типа «шатл-баги».

Асфальтоукладчик ДС-181 укладывает смесь на ширину от 3 до 7,5 м.

В

зависимости от ширины покрытия определяют

число и ширину укладываемых полос.

В данном случае при ширине проезжей части 7,5 м с учетом двух краевых полос по 0,75 м при общей ширине покрытия 9 м целесообразно укладывать две полосы по 4,5 м с учетом использования уширителей.

Асфальтоукладчик в процессе работы выполняет следующие технологические операции:

прием асфальтобетонной смеси из транспортных средств;

подачу асфальтобетонной смеси на подготовленное и уплотненное основание;

распределение смеси по ширине укладываемой полосы слоем заданной толщины;

профилировку асфальтобетонной смеси с требуемым поперечным уклоном и продольным профилем в соответствии с проектными отметками поверхности укладываемого покрытия;

предварительное уплотнение укладываемого слоя;

отделку (выглаживание) поверхности укладываемого покрытия.

При

работе одним укладчиком для обеспечения

хорошего сопряжения полос по оси покрытия

необходим периодический переход

укладчика с одной полосы на другую.

В процессе производства работ следует выполнять следующие рекомендации:

при небольших перерывах в поступлении асфальтобетонной смеси не следует расходовать всю имеющуюся в укладчике смесь, а оставлять рабочие органы укладчика заполненными до прихода следующего автомобиля-самосвала;

при длительных перерывах вся смесь, имеющаяся в укладчике, должна быть уложена, чтобы не допустить ее остывания;

в конце смены или при длительных перерывах в течение смены необходимо подготовить конец уложенной полосы к устройству поперечного вертикального стыка для последующего продолжения работ.

Поперечный стык выполняют двумя способами:

простой стык;

клиновой стык.

Выбор

способа зависит оттого, будет или нет

осуществлять по уложенной полосе

движение транспорта в период между

окончанием и возобновлением строительства.

В случае, если движение транспорта не предусмотрено, устраивают простой стык. Для этого при окончании смены в конце полосы укладывают упорную доску, закрепляя ее металлическими костылями. Смесь вручную подсыпают к доске n уплотняют катками. Причем необходимо, чтобы катки уплотняли смесь непосредственно до линии стыка. Для качественного уплотнения необходимо в конце полосы уложить доски для схода катка. Толщина досок должна равняться толщине уплотненного асфальтобетонного слоя.

При возобновлении работ доски убирают, место сопряжения разогревают горелками инфракрасного излучения. Край ранее уложенной смеси после ее разогрева смазывают горячим битумом.

Если по уложенному слою предусмотрено движение транспорта, то в конце уложенной полосы необходимо устроить поперечный клиновой стык.

Со

стороны уложенной полосы формируется

вертикальная кромка так же, как при

устройстве простого стыка, с помощью

упорной доски. Затем подсыпают

асфальтобетонную смесь, формируя из

нее клиновидный скат от верхней кромки

доски к основанию. Чтобы движущийся

транспорт не выбивал доску из покрытия,

она должна быть ровной и иметь ту же

толщину, что и уплотненный асфальтобетонный

слой.

Затем подсыпают

асфальтобетонную смесь, формируя из

нее клиновидный скат от верхней кромки

доски к основанию. Чтобы движущийся

транспорт не выбивал доску из покрытия,

она должна быть ровной и иметь ту же

толщину, что и уплотненный асфальтобетонный

слой.

При возобновлении работ на участке необходимо удалить асфальтобетонный скат, снять упорную доску. Вертикальную кромку ранее уложенной полосы разогреть горелками инфракрасного излучения, смазать горячим битумом.

Уплотнение асфальтобетонной смеси следует начинать после ее укладки на полосе 8 -10 м, соблюдая температурный режим.

В данной технологической карте предусмотрено уплотнение горячих асфальтобетонных смесей звеном самоходных катков с гладкими металлическими вальцами, которое состоит из: легких катков ДУ-50 массой 6 – 8 т и тяжелых – ДУ-49А массой 11 – 18 т.

Катки

должны иметь гладкие, хорошо отшлифованные

вальцы, что необходимо для получения

качественной поверхности покрытия.

Для предотвращения прилипания смеси вальцы следует смачивать водой, смесью воды и керосина (1:1) или однопроцентным водным раствором отходов соапстока. Такая операция является обязательным условием качественного уплотнения и нормальной работы катка. Необходимо строго регулировать подачу антиадгезионных составов, излишний расход которых отрицательно сказывается на качестве асфальтобетонного слоя. Не следует применять для смазки вальцов соляровое масло и топочный мазут, растворяющие пленку битума на поверхности покрытия.

Общее число проходов гладковальцовых катков по одному следу зависит от состава смеси и погодных условий и составляет ориентировочно для легких – 2 – 4, тяжелых – 15 – 18. Число проходов устанавливают пробным уплотнением с проверкой плотности.

Уплотнение

начинают легкими катками, заканчивают

тяжелыми. При работе двумя асфальтоукладчиками

катки должны двигаться от кромок к

середине покрытия, затем от середины к

кромкам, перекрывая каждый след катка

на 20 – 30 см. При уплотнении первой полосы

вальцы легкого катка не должны приближаться

более чем на 10 – 15 см к кромке, обращенной

к оси дороги. Эта полоса уплотняется

тяжелым катком с перекрытием сопряжения

на 20 – 30 см.

При уплотнении первой полосы

вальцы легкого катка не должны приближаться

более чем на 10 – 15 см к кромке, обращенной

к оси дороги. Эта полоса уплотняется

тяжелым катком с перекрытием сопряжения

на 20 – 30 см.

Уплотнение второй полосы начинают тяжелым катком по продольному сопряжению с ранее уложенной первой полосой, а затем по традиционной схеме сначала легкими, затем тяжелыми катками от кромки покрытия.

При работе одним асфальтоукладчиком уплотнение второй свежеуложенной полосы начинают по продольному сопряжению с ранее уложенной полосой.

Уплотнение стыка следует начинать с наездом на «холодную» полосу на расстояние 50 см. Второй проход – с наездом 15 – 20 см. В таком случае основное уплотняющее воздействие оказывается на смесь, находящуюся в области стыка. Смесь подается в сторону стыка до тех пор, пока уровень свежеуложенной полосы не сравняется с уровнем соседней.

В

начале процесса уплотнения скорость

катков должна быть 1,5-2

км/ч, а после пяти – шести проходов по

одному следу ее увеличивают до 3,5 км/ч.

При первом проходе гладковальцовых катков ведущие вальцы должны быть впереди.

Во избежание образования неровностей не следует останавливать катки на горячей асфальтобетонной смеси.

После предварительного уплотнения (двух – трех проходов легкого катка) необходимо проверить поперечный уклон и ровность покрытия с помощью трехметровой рейки. Просвет между нижней плоскостью рейки и поверхностью покрытия не должен превышать 3-5 мм.

Обнаруженные неровности должны исправляться после первых же проходов катка. Одновременно должны устраняться и другие дефекты (раковины, зазоры, скопления щебня, трещины, наплывы и др.).

При исправлении неровностей необходимо:

вырубить дефектный участок;

обмазать края и дно вырубленного места («ящика») горячим вязким битумом;

заполнить «ящик» горячей асфальтобетонной смесью;

уплотнить.

Швы должны быть параллельны и перпендикулярны оси дороги.

Признаком достаточного уплотнения покрытия является отсутствие следа от прохода задних вальцов тяжелых катков. Контроль плотности асфальтобетонного слоя в процессе уплотнения рекомендуется осуществлять экспресс-методами.

Коэффициент уплотнения покрытий должен быть не ниже:

0,99 – для высокоплотного и плотного асфальтобетонов типов А и Б;

0,98 – для плотного асфальтобетона типов В, Г, Д, пористого и высокопористого асфальтобетонов.

Наиболее достоверные значения коэффициента уплотнения получают при испытании образцов (кернов), отобранных из покрытия.

В

этом случае при составлении проекта

производства работ необходимо после

уплотнения нижнего слоя покрытия

предусмотреть организационный перерыв,

продолжительностью не менее двух смен,

для лабораторных испытаний.

Техника для отсыпки обочин и уширения дорожного полотна – Основные средства

Простая или сложная обочина

Есть вещи, которые давно всем привычны до такой степени, что порой мы их просто не замечаем. Вот и обочина мелькает за стеклом нашего автомобиля по дороге из дома на работу, при поездках на дачу или на отдых. Если что-то случается с машиной, именно на обочину можно съехать для незапланированного ремонта, остановиться для минутки отдыха в долгом путешествии. За городом при отсутствии тротуаров по ней передвигаются пешеходы. Но мало кто задумывается, как же устроена обочина, для чего нужна, кто, как, чем ее строит и поддерживает в рабочем состоянии.

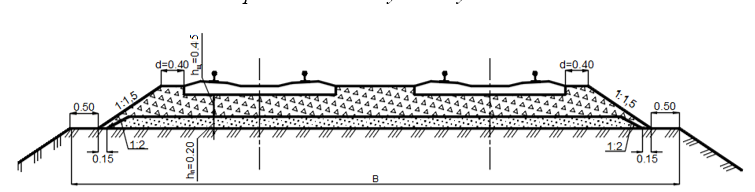

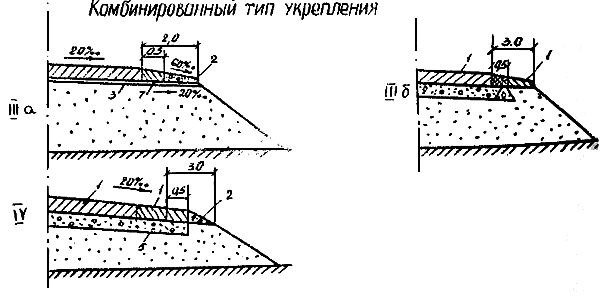

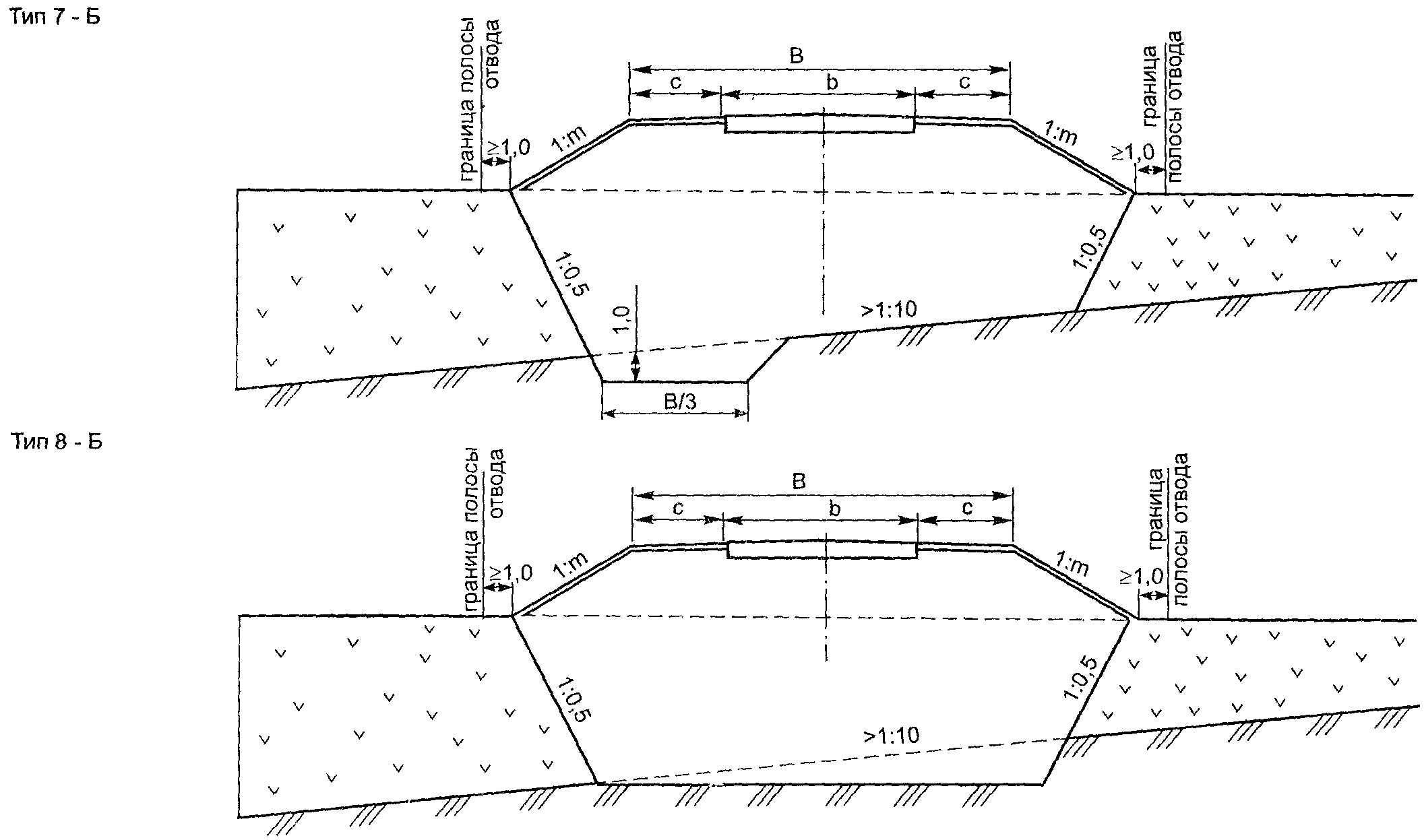

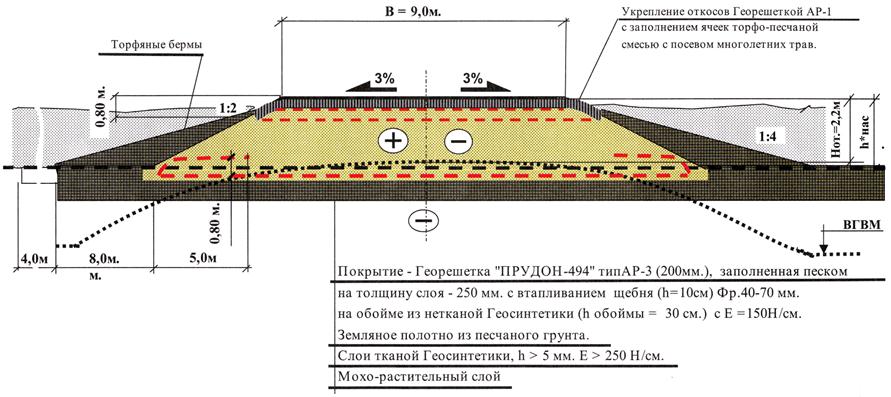

Итак, обочина – это боковая полоса дорожного полотна с каждой его стороны, расположенная между его бровкой и кромкой проезжей части. Основное ее предназначение – защита края дорожной одежды от разрушения, а также место размещения остановочных полос, место вынужденной остановки автомобиля в случае неисправности, место для установки барьерных ограждений, средств сигнализации и других средств, обеспечивающих безопасность движения. Обочина состоит из нескольких основных элементов по удалению от края асфальта: это краевая полоса, остановочная полоса и полоса прибровочная. Сами обочины могут быть необработанные – грунтовые и укрепленные – с применением асфальта или цементобетона, с использованием щебня, гравия, шлака или просто засеянные травой. Ширина, прочность, ровность и сцепные свойства дорожной обочины относятся к основным параметрам, характеристики которых определяют эксплуатационное состояние автомобильной дороги. Именно поэтому устройство обочин предусмотрено на дорогах всех категорий.

Обочина состоит из нескольких основных элементов по удалению от края асфальта: это краевая полоса, остановочная полоса и полоса прибровочная. Сами обочины могут быть необработанные – грунтовые и укрепленные – с применением асфальта или цементобетона, с использованием щебня, гравия, шлака или просто засеянные травой. Ширина, прочность, ровность и сцепные свойства дорожной обочины относятся к основным параметрам, характеристики которых определяют эксплуатационное состояние автомобильной дороги. Именно поэтому устройство обочин предусмотрено на дорогах всех категорий.

Устройство дорожной обочины осуществляется вслед за устройством дорожной одежды. Процесс устройства обочин включает устранение деформации земляного полотна по всей площади обочины, досыпку грунта до установленного проектом уровня, планировку и уплотнение грунта. Для всех этих операций применяется специальная техника – отсыпщики обочин или уширители дорожного полотна. Специально сконструированные машины за один проход формируют аккуратную, геометрически точно выстроенную обочину без необходимости дополнительного контроля за процессом укладки. На российском рынке присутствуют как самоходные модели уширителей на колесном ходу с передним приводом и рулевым управлением, так и навесные агрегаты, предназначенные для установки на фронтальный погрузчик, трактор, автогрейдер, экскаватор-погрузчик или асфальтоукладчик.

На российском рынке присутствуют как самоходные модели уширителей на колесном ходу с передним приводом и рулевым управлением, так и навесные агрегаты, предназначенные для установки на фронтальный погрузчик, трактор, автогрейдер, экскаватор-погрузчик или асфальтоукладчик.

ООО «КОРРУС-Техникс» из Реутова – дилер австрийского завода STRASSMAYR – предлагает одну из популярных моделей отсыпщика – STRASSMAYR BF 290. Оборудование может устанавливаться на фронтальный погрузчик или на экскаватор-погрузчик и приспособлено для укладки сыпучих материалов и битумной массы. Машина для укладывания обочин BF 290 для передвижения использует привод погрузчика, а все рабочие элементы приводятся в действие автономным двигателем внутреннего сгорания HATZ Diesel мощностью 20 л.с. с воздушным охлаждением и гидравлическим насосом переменной производительности. Машина массой 2500 кг оснащена восемью ходовыми колесами с пластиковым покрытием. Передние ролики имеют телескопические крепления с плавным гидравлическим управлением и возможностью регулировки их выноса, подстраиваясь к заднему свесу находящегося впереди автомобиля, выполняющего засыпку. Отсыпщик BF 290 позволяет производить укладку шириной от 550 до 1130 мм, а при использовании дополнительных опционных модулей и до 2000 мм. Высота укладываемого слоя регулируется в диапазоне от –270 мм до +160 мм, угол насыпаемой обочины также можно регулировать на ±8°.

Отсыпщик BF 290 позволяет производить укладку шириной от 550 до 1130 мм, а при использовании дополнительных опционных модулей и до 2000 мм. Высота укладываемого слоя регулируется в диапазоне от –270 мм до +160 мм, угол насыпаемой обочины также можно регулировать на ±8°.

В базовой комплектации двухступенчатый отвал ломаной формы для придания формы обочине. Рабочее место оператора с удобным сиденьем оснащено многофункциональным гидрораспределителем, контроллером для плавного изменения скорости и панелью управления двигателем. Конструктивно предусмотрена возможность менять положение оператора в рабочем режиме оборудования и в режиме транспортировки для контроля над положением высыпного устройства и постоянным обзором места работы. Производительность STRASSMAYR BF 290 при укладке составляет до 300 т/ч.

Польский производитель – машиностроительная компания MADROG через свое официальное представительство в России с 2005 г. предлагает машины для укладки обочин. Мод. MADROG up 300 предназначена для монтажа на фронтальный погрузчик и спроектирована специально для российского рынка. В конструкции учтен опыт работы оборудования в различных дорожных компаниях нашей страны. Этот укладчик обочин оснащен системой нивелирования, интегрированная электронная система идет в базовой комплектации и обеспечивает точное выполнение проектных значений поперечного уклона обочины. Изготовленная с использованием компонентов фирмы MOBA автоматическая система снижает по сравнению с ручным управлением влияние человеческого фактора на качество работы, позволяя добиться идеально ровного профиля обочины при любых условиях. Преимуществом данной модели можно назвать большой бункер емкостью 3 м3, а также возможность производить отсыпку обочин шириной до 3 м.

MADROG up 300 предназначена для монтажа на фронтальный погрузчик и спроектирована специально для российского рынка. В конструкции учтен опыт работы оборудования в различных дорожных компаниях нашей страны. Этот укладчик обочин оснащен системой нивелирования, интегрированная электронная система идет в базовой комплектации и обеспечивает точное выполнение проектных значений поперечного уклона обочины. Изготовленная с использованием компонентов фирмы MOBA автоматическая система снижает по сравнению с ручным управлением влияние человеческого фактора на качество работы, позволяя добиться идеально ровного профиля обочины при любых условиях. Преимуществом данной модели можно назвать большой бункер емкостью 3 м3, а также возможность производить отсыпку обочин шириной до 3 м.

Плюсом будет и компьютерная система управления, благодаря которой оператор может сформировать правильный рельеф обочины, отрегулировать ширину обочины, высоту и другие параметры. Эргономичное сиденье водителя с идеальным круговым обзором оснащено защитным тентом, управление позволяет проводить отсыпку как в ручном, так и в автоматическом режиме. В основе конструкции укладчика – мощная пространственная рама, способная выдерживать существенные нагрузки, передний борт оборудован гидроподъемным устройством, а гидравлический роликовый буфер с функцией регулировки подстраивается для работы с различными моделями самосвалов.

Эргономичное сиденье водителя с идеальным круговым обзором оснащено защитным тентом, управление позволяет проводить отсыпку как в ручном, так и в автоматическом режиме. В основе конструкции укладчика – мощная пространственная рама, способная выдерживать существенные нагрузки, передний борт оборудован гидроподъемным устройством, а гидравлический роликовый буфер с функцией регулировки подстраивается для работы с различными моделями самосвалов.

Основные агрегаты и системы размещены удобно для свободного доступа при техническом обслуживании, для этого нет необходимости демонтировать оборудование с погрузчика. Для правильной развесовки трехцилиндровый дизель Kubota установлен в противоположной лемеху части. Для более эффективной подачи материала ленточный транспортер со стороны лемеха вынесен за пределы бункера на 300 мм. В списке дополнительного оборудования имеется жаропрочная конвейерная лента для работы с асфальтом до 200 °С, а также подметальная щетка с гидравлическим приводом, модуль для формирования продольных прикромочных водоотводных лотков из асфальтобетонных смесей и выглаживающая плита с вибратором. Наличие склада запасных частей в Смоленске и дилерская сеть, охватывающая Казань, Санкт-Петербург и Кемерово, позволяют заказчику быть уверенным в работе и сервисном обслуживании оборудования в гарантийный и послегарантийный периоды.

Наличие склада запасных частей в Смоленске и дилерская сеть, охватывающая Казань, Санкт-Петербург и Кемерово, позволяют заказчику быть уверенным в работе и сервисном обслуживании оборудования в гарантийный и послегарантийный периоды.

HYDROG – машиностроительная компания из Польши, через широкую сеть дилеров в России предлагает навесные модели отсыпщиков обочин. Дорожникам давно знаком HYDROG DG 1500, выделяющийся среди аналогичных машин приметной красной окраской. Это высокопроизводительное оборудование может работать с различными материалами – песком, щебнем, гравием, песчано-гравийными смесями и горячим асфальтом. Гидравлически выдвигаемый буфер с системой гашения резких ударов позволяет безопасно работать с самосвалами. Машина передвигается на четырех резиновых колесах большого диаметра, грузоподъемность – 16 т, дизельный двигатель Perkins развивает мощность в 34 л.с. Есть возможность изменения геометрии приемного бункера.

Уширение обочин на заданную величину осуществляется плавно, давая возможность регулировать ширину укладки до 2; 2,5 или 3 м. Качественную укладку обеспечивает система коррекции, учитывающая смещение с траектории при движении. Укладываемый материал предварительно уплотняется вибратором на формирующем отвале. Удобное кресло оператора с гидравлическим управлением лемехом может оснащаться тентом, прикрывающим от солнца или непогоды, с большими прозрачными окнами для удобства осмотра. Проводить отсыпку обочин можно и с использованием выносного пульта оператора с возможностью его удаления до 4 м от машины. Все это обеспечивает работу по точно заданным параметрам, с соблюдением необходимой высоты и профиля. Скорость укладки высока – до 50 м/мин., а производительность равна 300 т/ч.

Качественную укладку обеспечивает система коррекции, учитывающая смещение с траектории при движении. Укладываемый материал предварительно уплотняется вибратором на формирующем отвале. Удобное кресло оператора с гидравлическим управлением лемехом может оснащаться тентом, прикрывающим от солнца или непогоды, с большими прозрачными окнами для удобства осмотра. Проводить отсыпку обочин можно и с использованием выносного пульта оператора с возможностью его удаления до 4 м от машины. Все это обеспечивает работу по точно заданным параметрам, с соблюдением необходимой высоты и профиля. Скорость укладки высока – до 50 м/мин., а производительность равна 300 т/ч.

Из отечественных производителей уширителей обочин можно назвать мод. БЦМ-73 производства красногорского машиностроительного завода «Бецема». Машина предназначена для отсыпки обочин дорог щебнем, песком или смесями щебня и песка, подачу которых осуществляет конвейер шириной 530 мм. Максимальная ширина укладки материала составляет 1500 мм. Регулировка высоты отсыпки осуществляется в диапазоне +350/ –250 мм. Пульт оператора имеет ручное гидравлическое управление. На машине установлен дизельный двигатель марки HATZ мощностью 15 л.с. Заявленная изготовителем производительность составляет от 160 до 450 т/ч.

Регулировка высоты отсыпки осуществляется в диапазоне +350/ –250 мм. Пульт оператора имеет ручное гидравлическое управление. На машине установлен дизельный двигатель марки HATZ мощностью 15 л.с. Заявленная изготовителем производительность составляет от 160 до 450 т/ч.

Филиал ОАО «Дорстройиндустрия» – Опытно-механический завод (Республика Беларусь) с 2010 г. освоил выпуск навесного устройства для укрепления обочин ОНУ-2300, которое сразу зарекомендовало себя с положительной стороны в дорожно-строительных организациях Белоруссии и России. Уширитель обочин предназначен для эксплуатации в районах с умеренным климатом при температурах окружающего воздуха от 0 до +40 °С. Навесное оборудование агрегатируется с базовым трактором типа МТЗ-82 и может работать с различными строительными материалами, такими как асфальтобетонные смеси, щебень, гравий или песок. Емкость приемного бункера составляет 1,9 м3, ширина укладки регулируется в диапазоне от 0,5 до 2,3 м. Управление оборудованием производится из кабины базового трактора посредством рычагов гидрораспределителя базового трактора, а также блока управления гидросистемы оборудования. Также отвал-планировщик имеет возможность перекоса на величину 250 мм выше и ниже уровня горизонтали дорожного полотна с помощью гидроцилиндра и изменяемых по вылету штанг. Расчетная производительность составляет до 600 т/ч.

Управление оборудованием производится из кабины базового трактора посредством рычагов гидрораспределителя базового трактора, а также блока управления гидросистемы оборудования. Также отвал-планировщик имеет возможность перекоса на величину 250 мм выше и ниже уровня горизонтали дорожного полотна с помощью гидроцилиндра и изменяемых по вылету штанг. Расчетная производительность составляет до 600 т/ч.

Еще один белорусский завод – Группа компаний «СтиМ» предлагает свою модель отсыпщика обочин СТиМ-2000. Уширитель применяется для одновременной отсыпки и планировки боковой части обочины любыми материалами – грунтом, песком, гравием или асфальтом. Загрузка бункера установки материалами происходит непосредственно в процессе работы из кузова самосвала. Планировка и профилирование обочины осуществляются отвалом, который равномерно распределяет рабочий материал по всей ширине обочины с заданной высотой и углом наклона обочины. Скорость укладки в зависимости от ширины и толщины слоя достигает 15–30 м/мин, а производительность установки составляет 300 т/ч.

Среди самоходных моделей уширителей популярны машины производства Blaw-Knox. Имя этого американского завода давно известно, компания выпускает технику с 1938 г. и в настоящий момент входит в состав шведского концерна Volvo. На выбор заказчика представлены несколько моделей самоходных отсыпщиков обочин – RW-35A и RW-100B. Меньшая машина RW-35A – на колесном ходу с приводом от дизельного двигателя Hatz мощностью 34 л.с. способна укладывать на ширину обочины до 1,52 м как щебеночный материал, так и битумную смесь и в основном предназначена для укрепления обочин небольшого размера. Бункер объемом чуть больше 2 м3 имеет гидравлически управляемую шторку, которая позволяет изменять высоту переднего борта бункера с 1,5 до 1,7 м для работы с самосвалами различных типов. Постоянное расстояние между грузовиком и уширителем во время работы поддерживают два ролика-ограничителя. Приводные задние колеса оснащены гидравлическими моторами. С операторского сиденья открывается отличный обзор на равняющий отвал, на секцию подачи материала и на кузов разгружающегося самосвала. Это позволяет оператору контролировать процесс подачи материала самостоятельно, не прибегая к помощи ассистентов. Само кресло оператора легко перемещается из рабочего в транспортное положение. Сцепное устройство, предназначенное для буксировки уширителя, также складывается.

Это позволяет оператору контролировать процесс подачи материала самостоятельно, не прибегая к помощи ассистентов. Само кресло оператора легко перемещается из рабочего в транспортное положение. Сцепное устройство, предназначенное для буксировки уширителя, также складывается.

Мод. RW-100В служит для укрепления обочин среднего размера и отличается шириной укладки до 3,05 м, двигателем Cummins мощностью 85 л.с. с дисплеем у оператора, который отображает и диагностирует работу двигателя. Но главное отличие – двухсторонняя система управления, кресло оператора с панелью управления и распределительный отвал могут быть установлены как с правой, так и с левой стороны. Задние колеса оборудованы системой подруливания. Панель управления оборудована рычагами контроля скорости, направления движения и ножным регулятором работы конвейера. Формовочный отвал распределяет материал по четко определенной ширине, глубине и уклону с минимальными отклонениями. Стандартный отвал состоит из одной телескопической секции шириной от 610 до 914 мм и секций шириной 305, 914 и 1829 мм, каждой по одной. Отвал гидравлически поднимается, опускается, расширяется или уменьшается с помощью ручного управления для точной настройки высоты и угла наклона.

Отвал гидравлически поднимается, опускается, расширяется или уменьшается с помощью ручного управления для точной настройки высоты и угла наклона.

Еще одна американская мод. Midland SPD-10 производства Midland Machinery популярна в России. Завод-производитель выпускает несколько моделей отсыпщиков обочин, но именно эта машина отличается оптимальным соотношением цена/ качество/ производительность. Этот переднеприводный уширитель обочин способен распределять все виды материалов – от грунта до асфальтобетонной смеси. Турбодизельный двигатель John Deere мощностью 100 л.с. с помощью гидростатической трансмиссии и двухступенчатой коробки передач обеспечивает передвижение в рабочем режиме со скоростью от 0 до 46 м/мин, а в транспортном положении до 18 км/ч. Комфорт оператора обеспечивает настоящая кабина, надежно укрывающая от всех капризов погоды. Мод. SPD-10 оснащена двумя разравнивающими отвалами для распределения материала на правую или левую сторону и обеспечивает укладку на ширину до 3,05 м, с изменяемым уклоном ±16% и уровнем до 300 мм выше или ниже поверхности дороги. Рулевое управление и передний привод машины позволяют работать на криволинейных участках дорог, причем даже в таком положении можно регулировать скорость движения машины и изменять высоту и ширину распределения укладываемого материала. Производительность машины составляет 450 т/ч.

Рулевое управление и передний привод машины позволяют работать на криволинейных участках дорог, причем даже в таком положении можно регулировать скорость движения машины и изменять высоту и ширину распределения укладываемого материала. Производительность машины составляет 450 т/ч.

Немецкая компания C. Peveling GmbH & Co. KG уже более 20 лет производит самоходный уширитель обочин Peveling. Машина распределяет такой материал, как гравийная смесь, щебень, бетон и асфальт. В движение этот редкий на российских дорогах отсыпщик приводится двигателем JCB объемом 4,4 л и мощностью 120 л.с., что дает возможность развивать скорость до 18 км/ч. Скорость укладки при работе составляет впечатляющие 80 м/мин – это один из наибольших показателей среди машин для отсыпки обочин. Укладка производится на ширину от 910 мм и может увеличиваться до 2500 мм, а с опционным модулем и до 3500 мм. В большой удобной кабине оператору обеспечен отличный обзор, комфортное сиденье оснащено пневмоподвеской последнего поколения. Необычна конструкция стекла со стороны оператора – для удобства работы и лучшей обзорности боковое стекло выносное и при сдвижении складывается вверх, выходя за габариты кабины и образуя козырек, защищающий от непогоды. Как опция предлагается установка до трех видеокамер для полного контроля зоны вокруг машины.

Необычна конструкция стекла со стороны оператора – для удобства работы и лучшей обзорности боковое стекло выносное и при сдвижении складывается вверх, выходя за габариты кабины и образуя козырек, защищающий от непогоды. Как опция предлагается установка до трех видеокамер для полного контроля зоны вокруг машины.

Как видим, российский потребитель отдает предпочтение навесным моделям отсыпщиков обочин, предпочитая их самоходным машинам. Оно и понятно: объем работ по укладке обочин по сравнению с масштабами работ при строительстве автомобильных дорог в разы меньше, и не всегда целесообразно закупать для этого более дорогие уширители обочин. Опять же навесные отсыпщики можно устанавливать на строительную технику разных типов, что дает возможность использовать в работе по обустройству обочин свободную машину, будь то фронтальный погрузчик или экскаватор-погрузчик, которые гарантированно имеются на стройплощадке. Плюс отпадает необходимость в использовании прицепа для доставки самоходного отсыпщика обочин к месту проведения работ. Но окончательный выбор всегда остается за самими дорожниками, ведь самоходные уширители обочин предназначены для работ в более тяжелых условиях, чем навесные модели, позволяя распределить в течение одной смены до 2–3 тыс. т материалов или устроить до 5–8 км обочины.

Но окончательный выбор всегда остается за самими дорожниками, ведь самоходные уширители обочин предназначены для работ в более тяжелых условиях, чем навесные модели, позволяя распределить в течение одной смены до 2–3 тыс. т материалов или устроить до 5–8 км обочины.

Покраска пудрой | Макияж на обочине

Вы когда-нибудь слышали о покраске мебели порошком для ремесленников? И я нет. Но я все же попробовал. Я рада поделиться новой техникой смешивания цветов, которая может оказаться полезной в ваших проектах «сделай сам». Это делает смешивание мягкого цвета с мебелью очень простым, и это помогло превратить этот придорожный макияж в романтическую ботаническую красоту французского кантри.

Итак, позвольте мне немного отступить. В прошлое воскресенье мы с сестрой «выгнали» папу из дома LTC (постоянная шутка, которую мы с ним постоянно шутим) и взяли его в неторопливую поездку по стране, прежде чем остановиться, чтобы купить мороженое. Как назло, мы нашли этот великолепный винтажный комод на обочине дороги, чтобы забрать его оптом. Ну, вы знаете, куда это идет. Мне нужна наклейка на бампер, предупреждающая водителей о том, что “я останавливаюсь, чтобы найти ВСЕ мебельные находки”. Но кто мог устоять перед этим, правда?!

Ну, вы знаете, куда это идет. Мне нужна наклейка на бампер, предупреждающая водителей о том, что “я останавливаюсь, чтобы найти ВСЕ мебельные находки”. Но кто мог устоять перед этим, правда?!

После тщательной очистки и небольшого ремонта я экспериментировал и играл с некоторыми новыми продуктами, которые мне прислали от [Re]Design With Prima. Спасибо ReDesign за щедрую коробку вкусностей!

Моей семье СИ, просто предупреждение. Блоггеры получают отличные письма/продукты, отправленные им. Тем не менее, вы, ребята, услышите только о продуктах . Я люблю и чувствую, что достоин того, чтобы поделиться с ним . Если это не поможет вам или не окажет положительного влияния на ваш макияж, я не буду тратить ваше время поделиться им. Это обещание. 🙂

Так или иначе, в этой коробочке с подарками было несколько порошкообразных ремесленных пигментов. Я, конечно, слышал о художниках, использующих пигменты для смешивания с медиумом, но я никогда не слышал и не видел, чтобы кто-то использовал пигментированный порошок непосредственно на окрашенной мебели. Я даже не уверен, что ReDesign намеревался использовать его именно для этого, но я чувствовал себя экспериментатором.

Я даже не уверен, что ReDesign намеревался использовать его именно для этого, но я чувствовал себя экспериментатором.

Вот рестайлинговый спасатель на дороге. Я в восторге от того, как эта цветная пудра легко смешивается и придает оттенок парижского палисандра сухой окраске, нанесенной кистью. Что вы думаете? Идеально подходит для любого романтического интерьера, не так ли?

ЭТОТ ПОСТ СОДЕРЖИТ ПАРТНЕРСКИЕ ССЫЛКИ НА ПРОДУКТЫ, КОТОРЫЕ Я ИСПОЛЬЗУЮ. ВЫ МОЖЕТЕ ПОСМОТРЕТЬ МОЕ ПОЛНОЕ РАСКРЫТИЕ ЗДЕСЬ.

СПИСОК ИСТОЧНИКОВ::- Винтажный комод – СОХРАНЕНО НА ОБОЧИНЕ!

- Кисть для рисования

- Блокатор пятен BOSS

- Минеральная краска на основе мела шпатлевки

- Меловая минеральная краска Sand Bar

- Prima Transfers «Время» x2

- Пудра Prima Artisan «Парижский палисандр»

- Покрытие из кожи аллигатора

- Губчатый аппликатор

- Спрей на воск

Я делюсь шагами, которые я использовал для создания этого вида, но это были серьезные эксперименты и развлечения. Я не могу сказать, будет ли это работать на более темных предметах, но я предполагаю, что если бы это была более темная ручная пудра, то она должна была бы. Если у кого-то есть опыт использования этих типов пигментов, я хотел бы услышать ваши мысли и советы.

Я не могу сказать, будет ли это работать на более темных предметах, но я предполагаю, что если бы это была более темная ручная пудра, то она должна была бы. Если у кого-то есть опыт использования этих типов пигментов, я хотел бы услышать ваши мысли и советы.

Шаг № 1 – Очистка, подготовка и покраска

После того, как я тщательно очистил эту деталь и заблокировал ее от пятен с помощью BOSS, я провел сухой кистью шпатлевку и брусок песка, чтобы создать эффект состаренного дерева. Я включил полную ссылку на учебник по состаренной древесине в соответствующих сообщениях ниже.

Шаг № 2. Добавление графических трансферов

После того, как краска высохла на 100% и слегка отшлифована, я нанес графический трансфер для мебели «Time» на каждую дверь.

Шаг 3. Нанесите кистью Artisan Powder

Щеткой Purdy я осторожно коснулся кончиками щетины порошка. Я использовал ОЧЕНЬ мало! ОЧЕНЬ небольшое количество порошка имеет большое значение!

Я добавил его по периметру ящиков, а затем в случайных местах по всему изделию, чтобы смешать.

Если цвет был недостаточно насыщенным в определенной области, я снова окунала кончик щетины и наносила больше пудры. Вот и все. Ничего вычурного и сложного. Порошок легко контролировать и легко смешивается.

Одно лишь предостережение. Наденьте старую одежду и убедитесь, что ваше рабочее место защищено. Порошок попал мне на штаны и пол и оставил пятна. Как и кисть, которую вы используете.

Вот несколько крупных планов. На первом фото видно, где именно была добавлена пудра парижской розы, а где нет.

Никогда бы не подумала, что можно использовать пудру, чтобы придать цвет мебели, но она работает потрясающе! Суть в том, чтобы нанести ОЧЕНЬ немного средства на кончик щетины щетки и аккуратно втирать.

Надеюсь, это вдохновило вас попробовать рисовать пудрой!

Обновление** Извините, ребята! Я забыл упомянуть, что этот кусок был покрыт сверху и запечатан. Я использовал Gator Hide на верхней части комода, потому что он водонепроницаемый и очень прочный — не беспокойтесь, если вы бросите туда свои ключи или что-то еще. И тело было запечатано и защищено этим воском-спреем.

И тело было запечатано и защищено этим воском-спреем.

СВЯЗАННЫЕ СООБЩЕНИЯ::

Состаренная древесина своими руками Как сделать: графические переносы мебели Смешивание и нанесение слоев Многослойная косметика Stormy Seas Vintage Makeover Пудра Artisan с Фрэнком и ЭддиЕСЛИ ВЫ ИСПОЛЬЗОВАЛИ ХУДОЖЕСТВЕННЫЕ ПОРОШКИ И ЕСТЬ КАКИЕ-ЛИБО СОВЕТЫ, КОТОРЫМИ ХОТИТЕ ПОДЕЛИТЬСЯ, ИЛИ У ВАС ЕСТЬ КАКИЕ-ЛИБО ВОПРОСЫ, СВЯЖИТЕСЬ С ВАМИ…

Удачных рисунков и вдохновляющего дня, друзья,

Дениз x

Купить бутылку протеинового порошка Syntrax Nectar 2 фунта в Канзас-Сити – Semper Fi Nutrition

Купить Syntrax Nectar 2lb Protein Powder Bottle в Канзас-Сити – Семпер Фи Нутришн49,99 $

Загрузка отзывов…

Артикул:

ПРОДАВЕЦ: semperfinnutrition

Добро пожаловать в признанный критиками мир Nectar! Прошли времена низкокачественного сывороточного протеина. Прошли те времена протеиновых напитков с неприятным вкусом, которые много обещают, но мало что дают. Nectar раз и навсегда ломает стереотипы, сочетая в себе высококачественные ингредиенты Promina…

Прошли те времена протеиновых напитков с неприятным вкусом, которые много обещают, но мало что дают. Nectar раз и навсегда ломает стереотипы, сочетая в себе высококачественные ингредиенты Promina…

Выберите опцию

Количество

Добавить в список желаний Добавлено в список желаний

Пикап доступен по адресу 13505 S. Mur-Len Road

Обычно готов через 1 час

Информация о продукте

ОПИСАНИЕ

ОПИСАНИЕ

ОПИСАНИЕ

Добро пожаловать в признанный критиками мир Nectar! Прошли времена низкокачественного сывороточного протеина. Прошли те времена протеиновых напитков с неприятным вкусом, которые много обещают, но мало что дают. Нектар раз и навсегда ломает стереотипы, сочетая Promina, изолят сывороточного протеина высочайшего качества, когда-либо созданный, с системой вкусов, настолько фруктовой, что вы больше никогда не будете пить другой коктейль из сывороточного протеина. товар доступен в виде коробки Grab N Go здесь. Смешивает InstantlyZero Carbs; Сывороточный изолят с нулевым содержанием жираPromina доступен с различными вкусами. Не содержит лактозы и глютена. 23 грамма белка на мерную ложку. Если вам нравится освежающий вкус фруктового сока, вам понравится нектар! Благодаря своему аппетитному фруктовому вкусу Nectar — это действительно протеиновый напиток, который вы будете с нетерпением ждать каждый день. Будь то яблочный экстаз, карибский кулер, хрустальное небо, пушистый пупок, чай с лимоном, розовый грейпфрут, придорожный лимонад, клубника, киви, скрученная вишня или нектар из дикого винограда, вы будете возвращаться снова и снова. ешьте его прямо из контейнера. Представьте, что вы кладете в рот протеиновый порошок, и он на вкус как леденец.

Нектар раз и навсегда ломает стереотипы, сочетая Promina, изолят сывороточного протеина высочайшего качества, когда-либо созданный, с системой вкусов, настолько фруктовой, что вы больше никогда не будете пить другой коктейль из сывороточного протеина. товар доступен в виде коробки Grab N Go здесь. Смешивает InstantlyZero Carbs; Сывороточный изолят с нулевым содержанием жираPromina доступен с различными вкусами. Не содержит лактозы и глютена. 23 грамма белка на мерную ложку. Если вам нравится освежающий вкус фруктового сока, вам понравится нектар! Благодаря своему аппетитному фруктовому вкусу Nectar — это действительно протеиновый напиток, который вы будете с нетерпением ждать каждый день. Будь то яблочный экстаз, карибский кулер, хрустальное небо, пушистый пупок, чай с лимоном, розовый грейпфрут, придорожный лимонад, клубника, киви, скрученная вишня или нектар из дикого винограда, вы будете возвращаться снова и снова. ешьте его прямо из контейнера. Представьте, что вы кладете в рот протеиновый порошок, и он на вкус как леденец.

Добавить комментарий