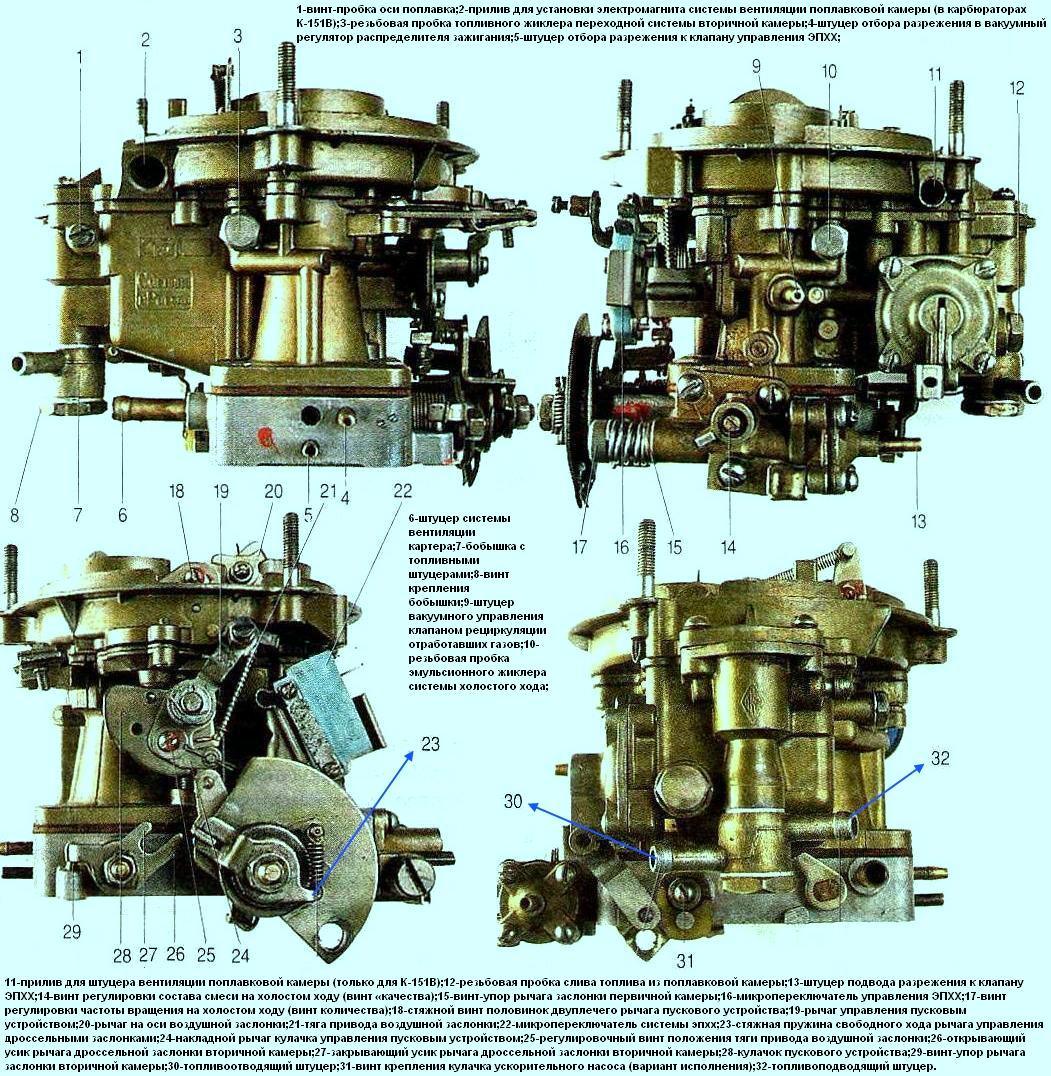

Устройство карбюратора к 151 пекар: устройство, схемы, регулировка и ремонт своими руками, настройка уровня топлива, холостого хода, а также обзор модификаций К-151С, К-151Д, К-151В

Карбюратор К-151

Карбюраторы серии К-151 выпускаются АО “Пекар” (Петербургские карбюраторы) взамен прежней серии К-126 и предназначены для установки на автомобили “Волга”, “Газель” (модификация К-151) и УАЗ (модификация К-151В). По компоновке и конструкции они существенно

отличаются от всех других карбюраторов отечественного производства, хотя отдельные узлы и системы выполнены по типовым схемам.

Как правило, полная разборка карбюратора в эксплуатации не требуется. Мы же попытались “объять необъятное”, соединив отдельные операции в одну работу. Вам остается лишь выбрать нужную часть.

Специальный инструмент для работы не используется.

Литература, книги по Карбюраторам К-151

- Карбюратор К-151 устройство, ремонт, регулировка Книга А.С. Тюфяков изталельство За Рулем 2005 год

- Устройство, ремонт, регулировка, карбюратор К-151 Книга А.С. Тюфяков

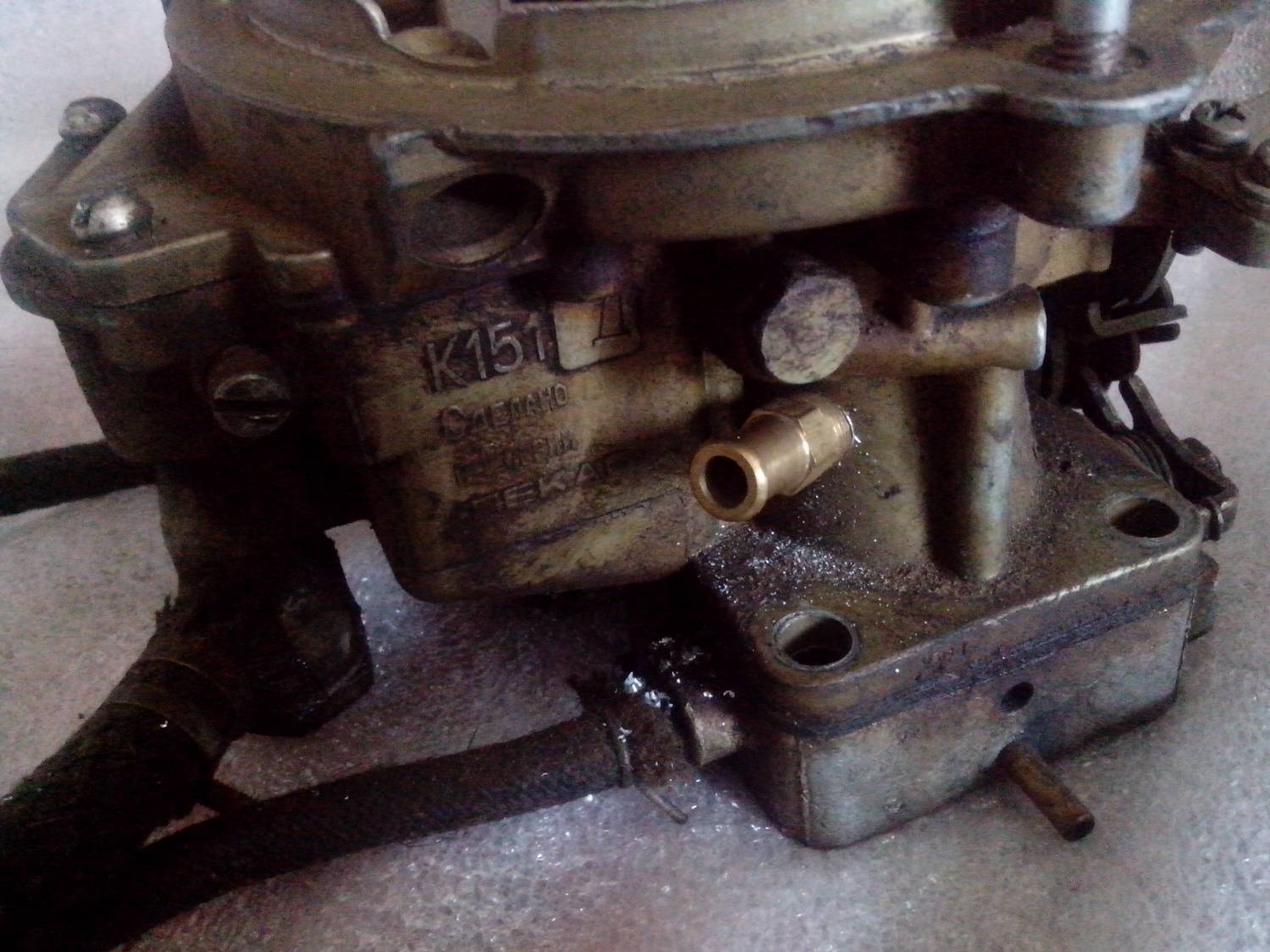

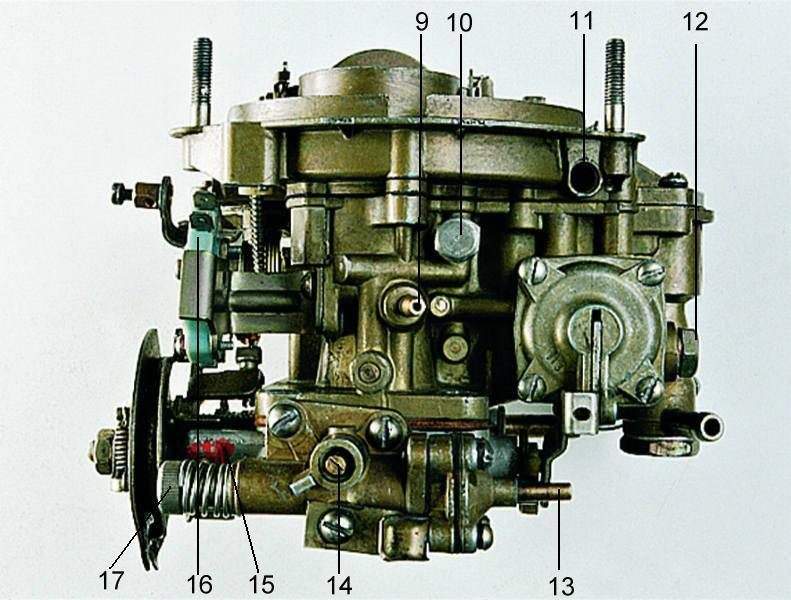

1. Снятый с автомобиля карбюратор К-151 перед разборкой тщательно моем снаружи, используя кисть и любую растворяющую маслянистые отложения жидкость: бензин, керосин, дизтопливо, хотя для большей пожарной безопасности лучше предпочесть две последние.

2. Отворачиваем семь винтов, крепящих крышку карбюратора. Если эта операция проводится на двигателе, примите меры, чтобы пружинные шайбы не упали во впускной тракт. Чаще всего это происходит при извлечении болта, показанного на снимке.

3. Пассатижами с тонкими губками вынимаем шплинт

4. и выводим тягу пускового устройства из отверстия в рычаге.

5. Аккуратно снимаем крышку

6. и прокладку.

7. Сняв возвратную пружину воздушной заслонки

8. отворачиваем два винта крышки балансировочного канала поплавковой камеры

9. снимаем крышку вместе с прокладкой.

В нашем случае (мод. К-151) она не имеет каких-либо отверстий и служит заглушкой, закрывающей сверху канал. В модели К-151В под крышкой находится подпружиненный клапан, перекрывающий сообщение поплавковой камеры с атмосферой при включенном зажигании.

10. Отворачиваем винт-держатель

11. и снимаем распылитель эконостата вместе с прокладкой (наш распылитель почему-то не имеет сквозного отверстия для подачи топлива. Обратившись на завод “Пекар”, выяснили, что это производственный брак).

Обратившись на завод “Пекар”, выяснили, что это производственный брак).

12. Отверну три винта

13. снимаем крышку, пружину и диафрагму пускового устройства.

14. Отворачиваем пробку-заглушку оси поплавка.

15. Вынимаем из корпуса ось и поплавок с запорной иглой.

16. Чтобы топливо не подтекало через резьбу пробки оси поплавка, алюминиевую уплотнительную шайбу оси нужно обязательно вынуть из корпуса и впоследствии ставить на место одновременно с осью, обеспечив тем самым ее правильное положение в отверстии.

17. Торцевым ключом “на 12” выворачиваем седло игольчатого клапана поплавкового механизма.

18. Поплавковый механизм “в разборе”

19. После сборки регулировку уровня топлива в поплавковой камере удобно осуществить, используя штангенциркуль. Как только его заплечики упрутся в верхнюю плоскость корпуса карбюратора, хвостовик, выставленный на глубину 21,5 мм, должен коснуться топлива. Эта операция выполняется на автомобиле после стабилизации уровня. Для подкачки топлива используем ручной привод бензонасоса. Одновременно проверяем герметичность клапана.

Для подкачки топлива используем ручной привод бензонасоса. Одновременно проверяем герметичность клапана.

20. Ключом “на 22” отворачиваем винт крепления топливных штуцеров поплавковой камеры

21. и вынимаем его из корпуса вместе с прокладками и топливным фильтром.

22. Ключом “на 12” отворачиваем пробку на стенке поплавковой камеры…

23. …и снимаем ее вместе с прокладкой.

24. Отворачиваем держатель распылителя ускорительного насоса с нагнетательным клапаном…

25. …и вынимаем его вместе с распылителем.

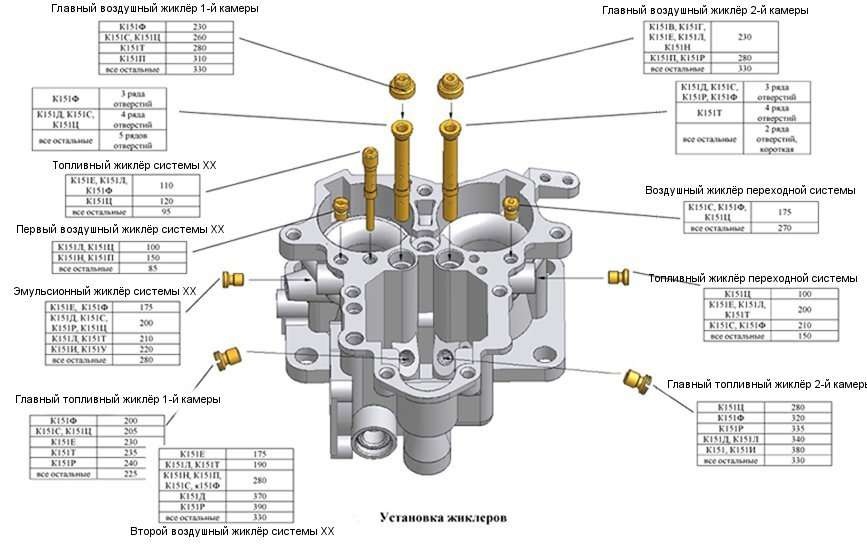

26. Отворачиваем воздушные жиклеры главной дозирующей системы.

27. Извлекаем из отверстий эмульсионные трубки: длинную – первичной камеры и короткую – вторичной, используя, например, шило.

28. Отворачиваем и вынимаем блок воздушного и топливного холостого хода.

29. Отворачиваем второй воздушный жиклер холостого хода и симметрично расположенный воздушный жиклер переходной системы вторичной камеры.

30. Ключом “на 12” отворачиваем пробку…

Ключом “на 12” отворачиваем пробку…

31. и выкручиваем расположенный под ней эмульсионный жиклер системы холостого хода.

Аналогично выкручиваем топливный жиклер переходной системы вторичной камеры, расположенной под пробкой с противоположной стороны корпуса.

32. Выворачиваем топливные жиклеры главной дозирующей системы.

33. Выворачиваем регулировочную иглу жиклера дренажного канала ускорительного насоса (на снимке справа) и ограничитель хода всасывающего шарикового клапана (не потеряйте расположенный под ним шарик!).

Внимание! Прежде, чем отвернуть регулировочную иглу, заверните ее до упора, считая полуобороты от исходного положения. Это позволит затем установить иглу в то же положение, сохранив тем самым исходную регулировку подачи ускорительного насоса.

34. “Семейный портрет” съемных элементов дозирующих систем.

35. Отворачиваем четыре винта…

36. …и достаем “начинку” ускорительного насоса.

37. Пассатижами с узкими губками вынимаем из корпуса малые диффузоры первичной и вторичной камер вместе с удерживающими их пружинами.

38. Перевернув карбюратор, отворачиваем два винта крепления блока дроссельных заслонок…

39. и отделяем его от корпуса.

Между блоком и корпусом находится теплоизолирующая подставка, состоящая из одной эбонитовой и двух бумажных прокладок.

40. Отворачиваем два винта крепления узла холостого хода

41. …и снимаем его вместе с прокладкой.

42. Отвернув два винта…

43. …отделяем клапан ЭПХХ.

44. Сняв крышку, ключом “на 6” отворачиваем гайку, крепящую запорный клапан…

45. И вынимаем его из диафрагмы.

46. Выворачиваем из корпуса узла холостого хода винты качества (справа) и количества.

Сборку проводим в обратной последовательности. К этому – несколько замечаний.

Для мойки внутренних полостей и деталей карбюратора обычно рекомендуют чистый бензин. Однако он не растворяет смолы и лаковые отложения. Для этой цели подходят растворители от 645 до 652 или ацетон. Но помните, что они могут повредить

неметаллические детали (прокладки, диафрагмы).

Чистить смоченные бензином жиклеры можно медной проволокой или деревянной палочкой (отлично подходят прочные шипы боярышника). При сборке и установке карбюратора не используйте герметик! Выдавленные во внутренние полости излишки разбегутся по каналам, блокируя работу различных систем.

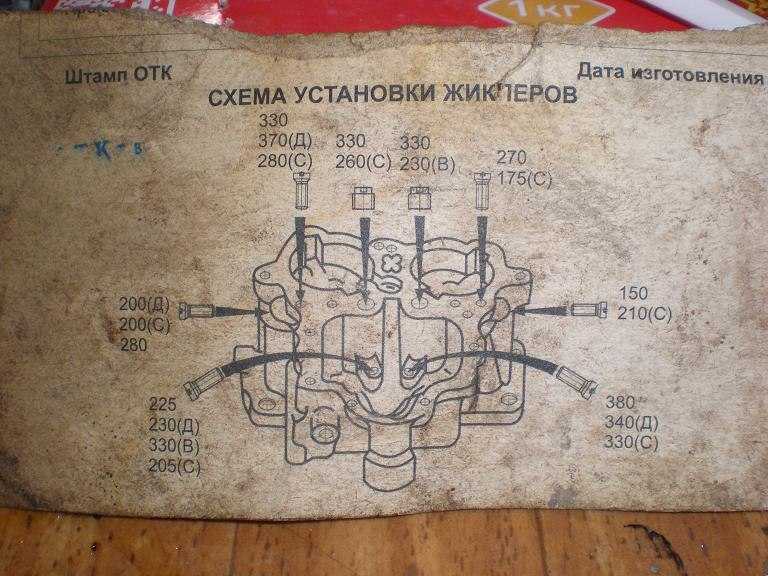

Снятые жиклеры устанавливайте на место в соответствии с таблицей.

| Производительность, см3/мин | К-151 | К-151В | ||

| I | II | I | II | |

| Главного топливного жиклера | 225 | 380 | 225 | 330 |

| Главного воздушного жиклера | 330 | 330 | 300 | 230 |

| Топливных жиклеров холостого хода и переходной системы вторичной камеры | 95 | 150 | 95 | 150 |

| Первого воздушного жиклера холостого хода и воздушного жиклера переходной системы вторичной камеры | 85 | 270 | 85 | 270 |

| Эмульсионного жиклера холостого хода | 280 | – | 280 | – |

| Второго воздушного жиклера холостого хода | 330 | – | 330 | – |

Видео ремонт карбюратора К-151 и его настройка

youtube.com/embed/dhdDrBEF4Zs” title=”YouTube video player” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Подробнее о ценах УАЗ Буханка на сайте дилера.

способы устранения неисправностей и ремонт своими руками + видео » АвтоНоватор

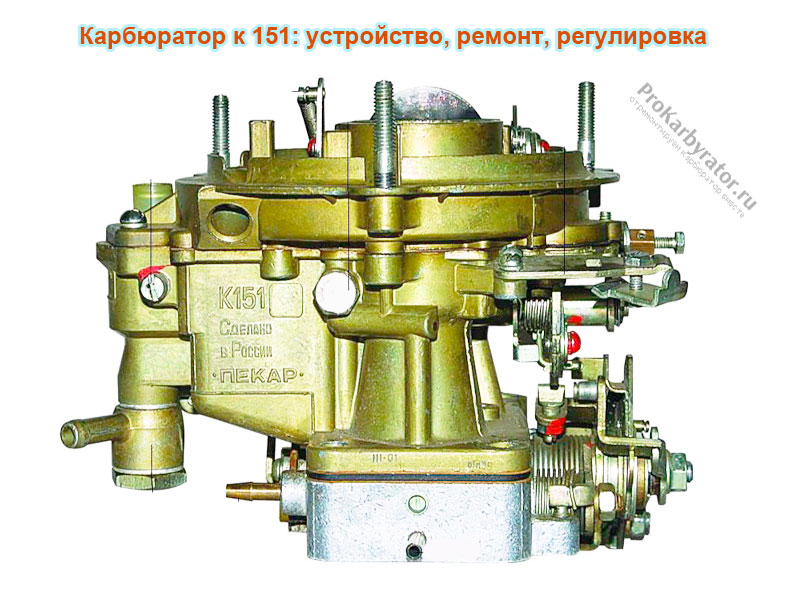

Карбюратор серии К-151 выпускается отечественным предприятием «Пекар». Он соответствует всем современным стандартам, обеспечивая надёжность эксплуатации транспортных средств любого рода. Однако, как и любой другой узел автомобиля, карбюратор периодически нуждается в обслуживании и ремонте.

Содержание

1 Устройство карбюратора К-151

2 Модификации

2.1 Таблица: параметры карбюраторов серии К-151

3 Основные неисправности и их устранение

3.1 Двигатель глохнет на холостом ходу

3.2 Карбюратор заливается бензином

3.

3 Замерзание

3 Замерзание

4 Тюнинг

5 Ремонт карбюратора К-151

5.1 Разборка

5.1.1 Видео: разборка К-151

5.2 Сборка

5.2.1 Видео: сборка К-151

5.3 Подключение шлангов, трубок и проводов

5.3.1 Видео: подключение шлангов

Устройство карбюратора К-151

Карбюратором оборудовано большинство отечественных автомобилей:

- легковые автомобили «Волга» и ИЖ;

- внедорожники УАЗ;

- лёгкие грузовики «Газель» и «Соболь».

Основное его назначение — подготовка и регулировка состава топливно-воздушной смеси для двигателя внутреннего сгорания.

Карбюратор предназначен для подготовки и регулировки составп топливно-воздушной смеси для двигателя

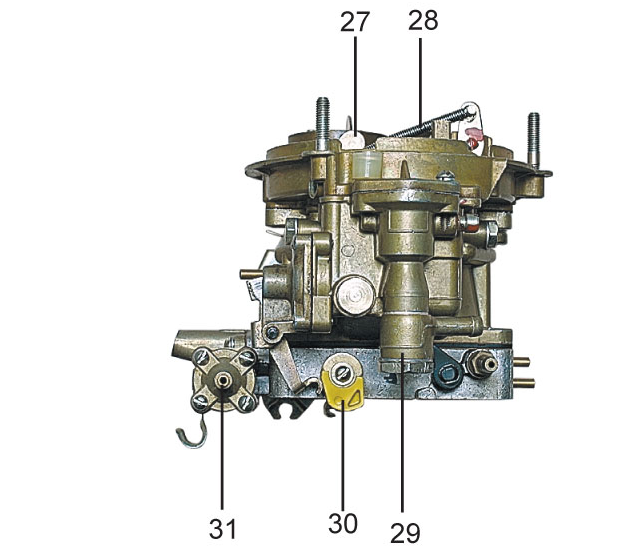

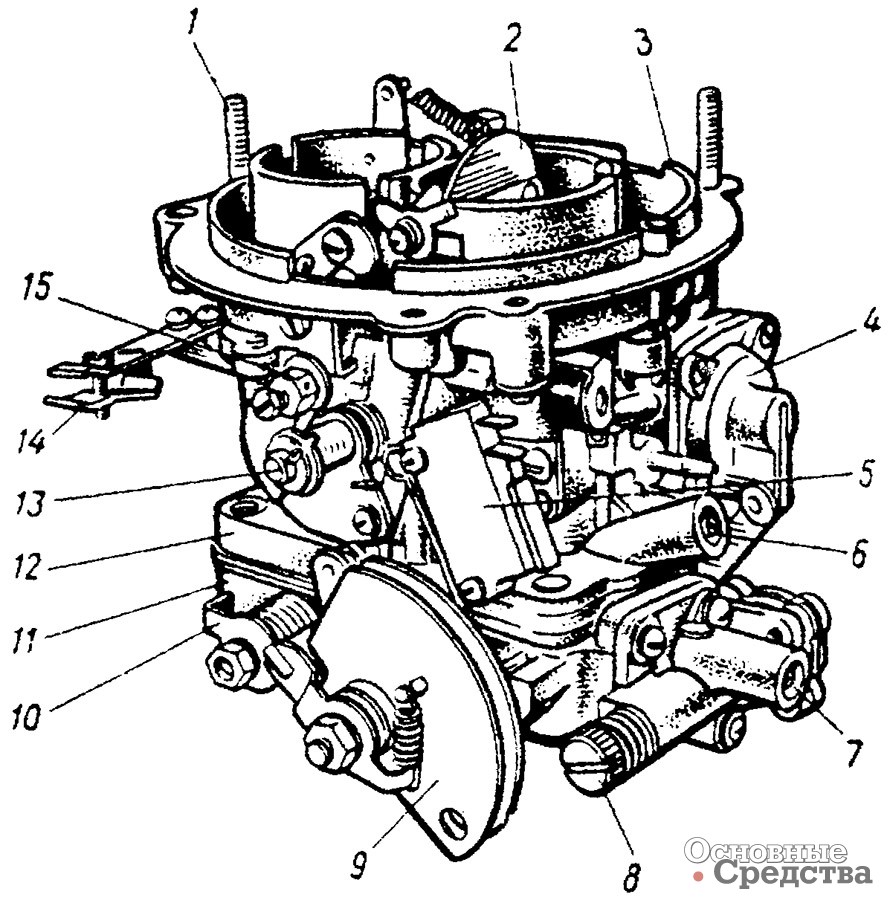

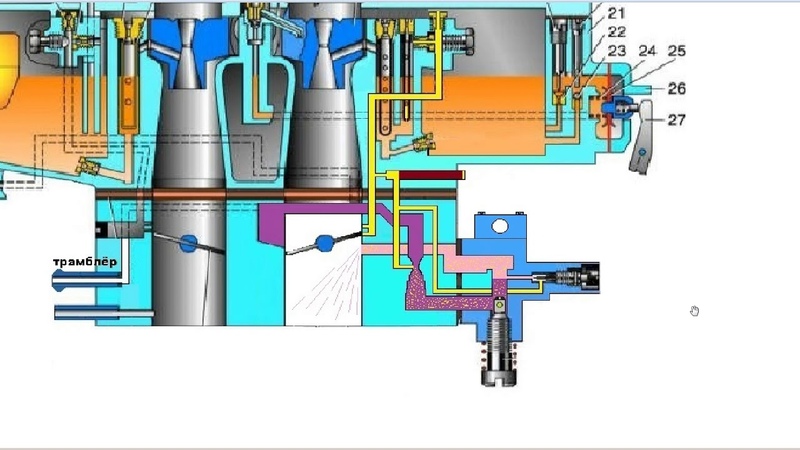

Устройство карбюратора К-151 довольно сложное. Он состоит из следующих элементов:

основной корпус с поплавковой камерой;

второй корпус или корпус дроссельных заслонок, которые поворачиваются приводом от педали акселератора;

верхняя крышка поплавковой камеры, в которой находится запорный механизм, не позволяющий камере переполняться бензином, и воздушная заслонка для запуска холодного двигателя;

главная дозирующая система (ГДС), состоящая из жиклёров и топливных магистралей для приготовления топливно-воздушной смеси;

система холостого хода, необходимая для стабильной работы двигателя на холостых оборотах, состоящая из обводного канала, жиклёров и регулировочных винтов, а также клапана экономайзера с мембранным механизмом;

ускорительный насосный механизм, позволяющий автомобилю двигаться без провалов при резком ускорении и состоящий из дополнительных каналов в основном корпусе, шарикового клапана, мембранного механизма и распылителя топлива;

эконостат — система, предназначенная для обогащения двигателя топливно-воздушной смесью при резком увеличении оборотов;

переходная система, состоящая из топливных и воздушных жиклёров и обеспечивающая плавность увеличения оборотов в момент начала открытия дроссельной заслонки во вторичной камере.

Устройство карбюратора К-151 довольно сложное

К-151 имеет две камеры. Дроссельные заслонки в процессе работы открываются поочерёдно. Это гарантирует бесперебойную подачу топлива. При поступлении в карбюратор топливо проходит сквозь штуцер, в который вмонтирован сетчатый фильтрующий элемент. Эта сеточка очищает бензин от примесей и грязи. Излишки топлива через топливный шланг поступают обратно в бензобак. Всё это позволяет поддерживать в топливной системе необходимое давление.

Серьёзным преимуществом К-151 является наличие подсоса. Система управления холодным пуском двигателя на автомобилях с К-151 работает раздельно. Поэтому иногда холодный пуск может быть затруднён. Во избежание подобных проблем между полумесяцем пускового устройства и регулировочной пяткой дроссельной заслонки протянута проволока. Эта проволока создаёт сцепление между двумя раздельными механизмами и гарантирует быстрый запуск двигателя.

При этом подсос можно регулировать, выставляя нужные значения в зависимости от погодных условий.

Модификации

В рамках серии К-151 выпускается несколько модификаций карбюраторов. Все они имеют одинаковый принцип работы, но отличаются техническими характеристиками.

Таблица: параметры карбюраторов серии К-151

| Модель | К-151 | К-151В К-151Г | К-151И | К-151Д |

|---|---|---|---|---|

Диаметр диффузоров, мм:

| 23/26 10,5/10,5 | 23/26 10,5/10,5 | 23/26 10,5/10,5 | 23/26 10,5/10,5 |

| Диаметр смесительной камеры, мм | 32/36 | 32/36 | 32/36 | – |

| Пропускная способность жиклёров, см3/мин: | ||||

Главная дозирующая система:

| 225/300 330/330 | 225/330 300/230 | 225/380 330/330 | 230/340 330/330 |

Система холостого хода и переходная система второй камеры

| 95/150 | 95/150 | 95/150 | 95/150 |

| Топливный жиклёр эконостата | 280 | 280 | 280 | |

| Диаметр распылителя ускорительного насоса, мм | 0,4 | 0,4 | 0,4 | 0,35 |

| Производительность ускорительного насоса, см3/10 циклов | 7,5–12,5 | 5,0–9,0 | 10,0–14,0 | |

Пусковые зазоры, мм:

| 1,4–1,7 1,1–1,3 | 1,4–1,7 1,1–1,3 | 1,4–1,7 1,1–1,3 | |

| Уровень поплавковой камеры, мм | 20,0–23,0 | 20,0–23,0 | 20,0–23,0 | 20,0–23 |

Модификация определяется мощностью двигателя.

Основные неисправности и их устранение

Элемент неисправен если:

увеличивается расход топлива;

выхлопные газы приобретают тёмно-серый или чёрный цвет, особенно это заметно при резком нажатии на педаль акселератора;

автомобиль теряет динамику («тупит») при разгоне;

двигатель нестабильно работает на холостом ходу.

Чаще всего возникающие проблемы обусловлены загрязнением жиклёров — как воздушных, так и топливных — из-за некачественного бензина.

Другой причиной некорректной работы устройства может стать перегрев его корпуса. Металл деформируется и устройство уже не может работать в обычном режиме.

Кроме этого, неисправности могут быть связаны с износом одного или нескольких элементов карбюраторного механизма.

Двигатель глохнет на холостом ходу

Наиболее часто причиной нестабильной работы двигателя на холостом ходу является вышедший из строя экономайзер.

Часто причиной нестабильной работы двигателя на холостом ходу является неисправный экономайзер

Иногда может быть неисправен и сам блок холостого хода.

В этих случаях следует снять устройство с автомобиля, разобрать его и визуально оценить работоспособность указанных элементов. Повреждения экономайзера или блока холостого хода будут видны невооружённым глазом.

Карбюратор заливается бензином

Причиной избытка топлива в карбюраторе может стать игольчатый клапан. В зависимости от износа иголки клапан может перестать удерживать бензин. Так как сам клапан находится в поплавковой камере, в этом случае необходимо будет разобрать механизм. Потребуется выполнить ряд действий в следующем порядке:

С карбюратора снимается верхняя крышка.

Отворачивается винт, фиксирующий ось поплавка.

Корректируется ось и восстанавливается положение поплавка в камере.

Ключом на 10 выворачивается клапан и заменяется на новый.

Ось поплавка и верхняя крышка устанавливаются на место.

Игольчатый клапан обеспечивает дозированную подачу бензина

Замерзание

Карбюраторный двигатель даже при небольшом похолодании (до -10ºС) невозможно запустить без предварительного прогрева. Во избежание этого опытные автолюбители протягивают тонкую медную проволоку между пусковым устройством и регулятором дроссельной заслонки. В результате устройство прогревается намного быстрее.

Тюнинг

Несложная доработка может оптимизировать его работу и заметно продлить срок службы. Для этого на холодном двигателе нужно выполнить следующие операции.

Из карбюратора выкручивается пробка топливного жиклёра.

Тонкой медной проволокой из гнезда достаётся сам жиклёр.

Снимается жиклёр с электромагнитного клапана.

Отверстие в жиклёре увеличивается на 0.05–0.1 мм в зависимости от модификации.

Доработанный жиклёр закручивается на клапан.

Снятое устройство возвращается на место.

Увеличение пропускной способности жиклёров улучшает динамику автомобиля

При этом нужно обязательно заменить резиновый уплотнитель клапана. Прокладка электромагнитного клапана — наиболее уязвимое место карбюраторов серии К-151.

Увеличение пропускной способности топливного жиклёра заметно улучшит динамику автомобиля.

Аналогичным образом можно доработать воздушный жиклёр.

Ремонт карбюратора К-151

Для ремонта необходимо знать порядок разборки и сборки механизма.

Разборка

Полная разборка обычно не требуется. Тем не менее ознакомление с порядком её проведения будет полезно любому автолюбителю. Для этого потребуются следующие инструменты:

плоская отвёртка;

тонкие пассатижи или плоскогубцы;

рожковый ключ на 12;

рожковый ключ на 22;

шило.

Для разборки карбюратора следует выполнить следующие действия:

- Откручиваются четыре гайки и устройство целиком снимается со шплинтов.

Корпус с внешней стороны тщательно очищается от грязи с помощью бензина или керосина и тонкой кисточки. В продаже имеются специальные средства для чистки карбюраторов.

Корпус карбюратора с внешней стороны тщательно очищается от грязи

Плоской отвёрткой отворачиваются семь винтов крепления крышки карбюратора. Крышка снимается.

Из полости карбюратора тонкими пассатижами вынимается шплинт и тяга пускового элемента.

Снимается пружина возврата с заслонки воздуха.

Отвёрткой отворачиваются два винта крышки поплавковой камеры. Крышка снимается с корпуса камеры вместе с резиновым уплотнителем.

Отвёрткой отворачивается винт-держатель и из камеры удаляется распылитель эконостата и его прокладка.

С пускового устройства снимаются крышка, пружинка и диафрагма.

Вытаскивается пробка поплавка и сам поплавок с иглой вынимается из камеры.

Рожковым ключом на 12 отворачивается место посадки игольчатого клапана поплавкового механизма.

Рожковым ключом на 22 отворачивается крепёжный винт штуцеров фильтра топлива.

Из полости карбюратора вынимается топливный фильтр вместе с прокладками и крепежом.

Рожковым ключом на 12 откручивается и вынимается сама поплавковая камера.

Гаечным ключом на 12 отворачивается и снимается поплавковая камера

С помощью тонкой проволоки или шила вынимаются воздушные и топливные жиклёры.

Откручивается топливный блок карбюратора, затем — блок холостого хода.

После снятия жиклёров откручивается топлиынй блок карбюратора

Куском тонкой проволоки или шилом вынимаются жиклёры ГДС.

Откручиваются четыре винта и вынимается ускорительный насос.

Карбюратор переворачивается и отвёрткой откручиваются два винта крепления блока дроссельных заслонок.

Из корпуса выворачиваются винты качества.

Видео: разборка К-151

youtube.com/embed/A9dADwmOPBY?feature=oembed&wmode=opaque” frameborder=”0″ allowfullscreen=””>Полная разборка карбюратора осуществляется при его промывке.

Для металлических частей используются растворители 644–652. Резиновые и пластмассовые элементы чистятся отдельно от металлических специальными чистящими средствами или обычным бензином. Жиклёры чистят тонкой медной проволокой или зубочистками.

При замене износившихся деталей карбюратора на новые категорически запрещено использование герметика для их фиксации.

Сборка

При сборке карбюратора следует быть предельно внимательным. Это обусловлено многочисленными мелкими деталями, каждую из которых необходимо установить на своё место.

Порядок сборки К-151 следующий:

В пустой корпус перевёрнутого карбюратора вкручиваются винты качества и два винта крепления дроссельных заслонок.

Карбюратор переворачивается, в полость устанавливается насос-ускоритель и двумя винтами прикручивается к чашке корпуса.

В свои гнёзда вворачиваются жиклёры главной дозирующей системы.

Подсоединяется блок холостого хода и топливный блок.

Топливные и воздушные жиклёры аккуратно устанавливаются в предназначенные для них отверстия.

Устанавливается и закрепляется поплавковая камера.

В полость чашки устанавливается и фиксируется топливный фильтр, подсоединяется штуцер.

На место возвращается игольчатый клапанный механизм.

Вставляются поплавок и игла.

К пусковому механизму подсоединяются диафрагма и пружинка, механизм закрывается крышкой и фиксируется.

Эконостат вставляется на своё место и прикручивается к корпусу.

К корпусу поплавковой камеры привинчивается её крышка.

На воздушную заслонку устанавливается пружинка возвратного механизма.

На своё место возвращается шплинт карбюратора.

Крышку устанавливается на место и тщательно прикручивается.

Видео: сборка К-151

Подключение шлангов, трубок и проводов

К установленному на двигатель карбюратору нужно подсоединить шланги, трубки и провода. Это тоже довольно трудоёмкая процедура. Чтобы не ошибиться, шланги, трубки и провода при демонтаже карбюратора следует подписать или пометить.

Подключения выполняются в следующей последовательности:

Сначала к поплавковой камере карбюратора подсоединяется самый крупный патрубок подачи топлива.

Шланг возврата топлива подключается к самому нижнему отводу карбюратора, с противоположной от мотора стороны.

Два тонких шланга идут в разных направлениях: один к клапану экономайзера, второй на заслонки дросселя.

Подсоединяется шланг вакуумника.

Последним к верхнему выводу карбюратора присоединяется шланг принудительной вентиляции.

Видео: подключение шлангов

Таким образом, карбюратор серии К-151 можно отремонтировать, почистить и доработать самостоятельно. При этом рекомендуется помечать все соединения и детали, чтобы не перепутать их при сборке. Промывку и чистку карбюратора с полной разборкой следует проводить не реже, чем раз в год. В этом случае он прослужит максимально долго.

- Автор: Екатерина Ларина

- Распечатать

(8 голосов, среднее: 2.8 из 5)

Поделитесь с друзьями! Adblockdetector

BAKER Outlaw Карбюраторы

Добро пожаловать на официальный сайт BAKER Outlaw Carburetors. Мы специализируемся на высокопроизводительных компонентах топливной системы, используя продукцию Holley и карбюраторы Outlaw собственного производства. Мы обслуживаем гоночное сообщество с 1979 года, предоставляя наши продукты и услуги лучшим гонщикам и гоночным командам по всему миру. Наша продукция зарекомендовала себя во всем, от классов 4-цилиндровых двигателей до высших дивизионов NASCAR, и является выбором многих стран, являющихся самыми плодовитыми победителями. Мы приглашаем вас испытать разницу BAKER. Мы предлагаем качественную продукцию по доступным ценам. Вы обязаны разумно инвестировать свои гоночные доллары перед собой, своей командой и спонсорами. Позвоните нам, чтобы узнать, что у нас есть для удовлетворения ваших потребностей в гонках. Мы специализируемся на высокопроизводительных компонентах топливной системы, используя продукцию Holley и карбюраторы Outlaw собственного производства. Мы обслуживаем гоночное сообщество с 1979 года, предоставляя наши продукты и услуги лучшим гонщикам и гоночным командам по всему миру. Наша продукция зарекомендовала себя во всем, от классов 4-цилиндровых двигателей до высших дивизионов NASCAR, и является выбором многих стран, являющихся самыми плодовитыми победителями. Мы приглашаем вас испытать разницу BAKER. Мы предлагаем качественную продукцию по доступным ценам. Вы обязаны разумно инвестировать свои гоночные доллары перед собой, своей командой и спонсорами. Позвоните нам, чтобы узнать, что у нас есть для удовлетворения ваших потребностей в гонках. |

Круговая дорожка, драгкары, улица/полоса, уличные стержни, грязеуловители, тракторные съемники, асфальт или грязь. .. У нас есть все для вас! .. У нас есть все для вас! |

Карбюраторы BAKER Outlaw130 Персиковая дорога Ливерпуль, Пенсильвания 17045 Телефон: 717-795-9383 |

| Просмотреть увеличенную карту |

Благодарим вас за посещение веб-сайта Baker Outlaw Carburetors. Телефон: 717-795-9383 Электронная почта: [email protected] |

Спасибо, что посетили нас. Если мы можем что-то для вас сделать, позвоните нам по телефону (717) 795-9383 или отправьте электронное письмо по адресу [email protected]. Мы очень усердно работали над развитием нашего персонала и производственного графика, чтобы сократить время оборота и доступность новых продуктов. |

|

BAKER OUTLAW КАРБЮРАТОРЫ 130 Персиковая дорога Ливерпуль, Пенсильвания 17045 Телефон: 717-795-9383 электронная почта: info@bakercarb. |

| |

| |

Что случилось с паровым двигателем Смоки?

Этот двигатель 80-х годов с мощностью 50 миль на галлон и мощностью 1,8 л.с. должен был произвести революцию в автомобильной промышленности. Теперь это всего лишь легенда. . . Или это?

Связанное видео

Каждый год мы получаем сообщения от читателей, спрашивающих о судьбе потенциально прорывной технологии двигателей, разработанной покойным легендарным производителем гоночных двигателей и высокопроизводительным настройщиком Генри «Смоки» Юником с его давним сотрудником Ральфом Джонсоном. HOT ROD впервые сообщил об этом адиабатическом двигателе с «горячим паром» (или «горячим воздухом») в июньском номере 1984 года. «Следующий шаг» Си Джей Бейкера полностью объяснил, как Смоки разработал четырехцилиндровый двигатель Fiero Iron Duke объемом 2,5 л (151 куб.см), который соответствовал всем стандартам выбросов 80-х годов (с карбюратором и без компьютера), развивал мощность 250 л.с. и 250 фунт-фут. крутящего момента (по сравнению с примерно 90 л. получил около 35 миль на галлон на 87-м октановом числе). Двигатель горячего пара проделал все это, работая при неслыханно высоких температурах при чрезвычайно бедном соотношении воздух/топливо, что, по-видимому, нарушает общепринятую физику двигателя внутреннего сгорания.

HOT ROD впервые сообщил об этом адиабатическом двигателе с «горячим паром» (или «горячим воздухом») в июньском номере 1984 года. «Следующий шаг» Си Джей Бейкера полностью объяснил, как Смоки разработал четырехцилиндровый двигатель Fiero Iron Duke объемом 2,5 л (151 куб.см), который соответствовал всем стандартам выбросов 80-х годов (с карбюратором и без компьютера), развивал мощность 250 л.с. и 250 фунт-фут. крутящего момента (по сравнению с примерно 90 л. получил около 35 миль на галлон на 87-м октановом числе). Двигатель горячего пара проделал все это, работая при неслыханно высоких температурах при чрезвычайно бедном соотношении воздух/топливо, что, по-видимому, нарушает общепринятую физику двигателя внутреннего сгорания.

Обычно разные части стандартной негомогенной топливно-воздушной смеси сгорают с разной скоростью в одном и том же цилиндре, создавая турбулентность и сталкивающиеся фронты пламени. В таких «нормальных» условиях охлаждение всасываемого заряда для создания более высокой плотности смеси полезно для предотвращения самовозгорания некоторых молекул топлива (так называемой детонации). Но стандартный четырехтактный двигатель внутреннего сгорания с циклом Отто использует только около 25 процентов своей потенциальной энергии для выработки мощности. Остальные 75 процентов теряются с выхлопом или передаются в виде тепла в систему охлаждения и радиатор. Технология горячего пара пытается уловить эту тепловую энергию, используя ее для перегрева поступающей воздушно-топливной смеси до более чем 450 градусов по Фаренгейту, поступающей в цилиндр, тем самым достигая однородного, идеально испаренного состояния, которое, как говорят, предотвращает детонацию, обеспечивая при этом полное сгорание.

Но стандартный четырехтактный двигатель внутреннего сгорания с циклом Отто использует только около 25 процентов своей потенциальной энергии для выработки мощности. Остальные 75 процентов теряются с выхлопом или передаются в виде тепла в систему охлаждения и радиатор. Технология горячего пара пытается уловить эту тепловую энергию, используя ее для перегрева поступающей воздушно-топливной смеси до более чем 450 градусов по Фаренгейту, поступающей в цилиндр, тем самым достигая однородного, идеально испаренного состояния, которое, как говорят, предотвращает детонацию, обеспечивая при этом полное сгорание.

Чтобы полностью испарить топливо, Смоки использовал тепло воды в системе охлаждения двигателя, а также тепло выхлопных газов, чтобы постепенно нагревать всасывающий поток системы до необходимой температуры. Под карбюратором находился теплообменник, который использовал горячую охлаждающую жидкость двигателя, выходящую из двигателя, для нагрева смеси примерно до 200 градусов. Затем воздушно-топливный заряд протекал через генератор второй ступени, турбину с приводом от выхлопных газов, обернутую каналом для выхлопных газов. Смоки назвал это устройство гомогенизатором, но на самом деле это был турбокомпрессор под причудливым воздуховодом. Мало того, что устройство создавало наддув, оно также служило односторонним обратным клапаном, препятствующим обратному вытеканию расширенной горячей смеси из карбюратора. Из турбины смесь вытекала через впускной коллектор, также обернутый выхлопными трубами, и достигала своей конечной сверхгорячей температуры впуска.

Затем воздушно-топливный заряд протекал через генератор второй ступени, турбину с приводом от выхлопных газов, обернутую каналом для выхлопных газов. Смоки назвал это устройство гомогенизатором, но на самом деле это был турбокомпрессор под причудливым воздуховодом. Мало того, что устройство создавало наддув, оно также служило односторонним обратным клапаном, препятствующим обратному вытеканию расширенной горячей смеси из карбюратора. Из турбины смесь вытекала через впускной коллектор, также обернутый выхлопными трубами, и достигала своей конечной сверхгорячей температуры впуска.

Хотя эта технология, казалось бы, была революционной и совершенно новой, Смоки и Ральф (который все еще здесь) на самом деле возились с этой концепцией более трех десятилетий. Ральф говорит: «Я сам придумал эту идею и сделал первый паровой двигатель, когда мне был 21 год» еще в начале 50-х в свободное время в обеденный перерыв, когда он работал техником на динамометрическом стенде GM. Это был рядный шестицилиндровый двигатель Chevy объемом 235 куб. см с одноцилиндровым карбюратором, который выдавал на 35 л.с. больше, чем установка 3×1-цилиндрового двигателя на Corvette 53 года, при меньшем потреблении топлива. К сожалению, никаких официальных записей или фотографий этой первой попытки не существует.

Это был рядный шестицилиндровый двигатель Chevy объемом 235 куб. см с одноцилиндровым карбюратором, который выдавал на 35 л.с. больше, чем установка 3×1-цилиндрового двигателя на Corvette 53 года, при меньшем потреблении топлива. К сожалению, никаких официальных записей или фотографий этой первой попытки не существует.

Ральф стал специалистом по настройке и выездным инженером по обслуживанию карбюраторов в Holley, и ему обычно приписывают разработку карбюратора с двойным насосом мощностью 850 кубических футов в минуту и гоночных топливных баков в стиле LeMans, которые привели Холли к доминированию в гонках. Ральф прямо противоречит утверждению исходной статьи о том, что двигатель не работал на обедненной смеси. «Это был обедненный ожог. Я откалибровал карбюратор». Хотя современные двигатели с компьютерным управлением рассчитаны на работу со стехиометрическим соотношением воздух/топливо 14,6:1, Ральф отмечает, что карбюраторные шестицилиндровые двигатели Econo, поставляемые в оригинальной комплектации, успешно работали с соотношением 18:1 еще в 1919 году. 60. Соотношение A/F парового двигателя 80-х было намного больше 20:1.

60. Соотношение A/F парового двигателя 80-х было намного больше 20:1.

На протяжении 80-х Смоки и Ральф продолжали развивать технологию. «Хотя я много лет говорил об этом со Смоки, — говорит Ральф, — Смоуки был толчком к этому. Он заплатил мне за мое время и усилия, а также за все знания, которые я привнес в наш результат. Смоки и я могли работать вместе. без рисунков и фотографий. Все это было в наших головах».

В конце концов, появился трехцилиндровый Buick (наполовину V-6), проект Ford и Mopar Omni/Horizon. Каждое приложение получило более 45 миль на галлон и произвело не менее 1,8 л.с./куб.см. Ребята из Детройта OE и независимые лаборатории, сертифицированные на национальном уровне, подтвердили все заявления и рабочие характеристики. Он был на грани запуска в производство (одно приложение для ’90 Грузовик С-10, подобрался очень близко). Crane Cams получила лицензию на разработку комплектов для модернизации послепродажного обслуживания. Потом все развалилось.

Потом все развалилось.

Это был “синдром не здесь придуманного” снова поднял свою уродливую голову. Как может пара хот-роддеров с редуктором знать больше, чем все лучшие инженерные таланты Детройта? К этому времени Детройт занялся компьютером, системой впрыска топлива и каталитическим нейтрализатором. Традиционная теория заключалась в том, чтобы избавиться от тепла или управлять им; Смоки направлял тепло для повышения производительности, что было полной противоположностью традиционной инженерной науке. Да, у него были союзники в Детройте, но его придирчивый характер за десятилетия породил немало врагов. Меняющиеся политические течения в политике OE в конечном итоге оставили Смоки в дураках.

Между тем опасения по поводу долговечности заставили Crane отказаться от уровней наддува и температур для своих запланированных комплектов модернизации. Оригинальные моторы Smokey были снабжены кольцами, коваными поршнями и шатунами Carrillo, но ретро-комплекты были на болтах для четырехцилиндровых двигателей econo. Стоимость комплекта продолжала расти, даже когда производительность снижалась. Начались пререкания. В дело вступили адвокаты, и неизбежно последовали судебные процессы. Проект рухнул под ворохом взаимных обвинений.

Стоимость комплекта продолжала расти, даже когда производительность снижалась. Начались пререкания. В дело вступили адвокаты, и неизбежно последовали судебные процессы. Проект рухнул под ворохом взаимных обвинений.

Смоки запатентовал базовую технологию горячего пара; Семья Юник разрешила патентам стать общественным достоянием еще в 2003 году. Тем не менее, Смоки унес большую часть знаний с собой в могилу. Как говорит дочь Смоки Триш Юник: «Заявка на патент — это баланс между раскрытием информации и тайнами. Вы хотите раскрыть достаточно информации, чтобы получить патент, но не настолько, чтобы люди могли реконструировать ваши идеи. Смоки ушел, и некоторые секреты ушли с ним».

Одним из главных секретов является точная настройка или метод, используемый для того, чтобы двигатель преодолел порог детонации и перешел в состояние сверхгорячей и сверхбедной смеси. Ральф дает несколько интригующих советов. Он отмечает, что «любой хороший гонщик, который когда-либо попадал в аварию, скажет вам, что машина никогда за всю свою жизнь не работала так хорошо, как перед тем, как ее отпустило». Короче говоря, двигатель развивает максимальную мощность на грани детонации. Например, типичный малоблочный Chevy надежно работает при стабилизированной температуре выхлопных газов 1750 градусов по Фаренгейту. При температуре 2250 градусов у вас определенно будут проблемы из-за разрушающей двигатель детонации. Но Ральф говорит, что «если вы сможете довести его до 2600 градусов по Фаренгейту, вы сможете контролировать скорость горения молекулы водорода в топливе, основного радикала в газе, который вызывает детонацию. Контролируйте эту скорость горения при этой температуре, и вы сделаете больше мощности без детонации». Таким образом, температура ключа, похоже, благополучно превышает 2250 градусов. Мало того, что настройка имеет решающее значение, но, возможно, также было задействовано какое-то особое волшебство синхронизации распределительного вала.

Короче говоря, двигатель развивает максимальную мощность на грани детонации. Например, типичный малоблочный Chevy надежно работает при стабилизированной температуре выхлопных газов 1750 градусов по Фаренгейту. При температуре 2250 градусов у вас определенно будут проблемы из-за разрушающей двигатель детонации. Но Ральф говорит, что «если вы сможете довести его до 2600 градусов по Фаренгейту, вы сможете контролировать скорость горения молекулы водорода в топливе, основного радикала в газе, который вызывает детонацию. Контролируйте эту скорость горения при этой температуре, и вы сделаете больше мощности без детонации». Таким образом, температура ключа, похоже, благополучно превышает 2250 градусов. Мало того, что настройка имеет решающее значение, но, возможно, также было задействовано какое-то особое волшебство синхронизации распределительного вала.

Все это подводит нас к еще одному ограничивающему фактору в контексте 80-х: необходимы внутренние изменения, чтобы двигатель мог надежно работать в течение длительного времени при повышенных температурах в руках среднего потребителя, не разбирающегося в автомобилях. Возникает вопрос, соответствовала ли металлургия той эпохи поставленной задаче, и если да, то была ли доступной стоимость серийного автомобиля? Кроме того, любая неисправность системы (например, неправильное соотношение воздух/топливо или температура) может привести к мгновенному отказу двигателя.

Возникает вопрос, соответствовала ли металлургия той эпохи поставленной задаче, и если да, то была ли доступной стоимость серийного автомобиля? Кроме того, любая неисправность системы (например, неправильное соотношение воздух/топливо или температура) может привести к мгновенному отказу двигателя.

Но технологии продолжали развиваться в течение 20 лет, прошедших с момента создания двигателя. Керамические детали двигателя или даже весь двигатель, сделанный из керамики (которая устойчива до 4000 градусов по Фаренгейту), могли бы стать ответом, но материал остается дорогим. Литая или формованная керамика подвержена случайным пустотам и дефектам, которые очень трудно обнаружить с помощью обычных методов контроля. Керамика может быть выдавлена из твердого материала (некоторые двигатели истребителей имеют керамические детали), но технология и производственный процесс в настоящее время слишком дороги для потребительского использования (экструдированная керамика может быть разрезана только с помощью алмазного инструмента). Углерод-углеродная технология (сверхлегкая и стабильная до 5000 градусов по Фаренгейту) — еще одна возможность, но опять же, затраты должны значительно снизиться.

Углерод-углеродная технология (сверхлегкая и стабильная до 5000 градусов по Фаренгейту) — еще одна возможность, но опять же, затраты должны значительно снизиться.

Хотя оригинальные двигатели с горячим паром полагались на карбюратор без компьютера, современный впрыск топлива 21-го века и усовершенствования компьютера можно было использовать для обеспечения отказоустойчивости двигателя в случае неисправности системы. Например, существующие системы управления двигателем по-прежнему полагаются на кислородный датчик и датчик детонации, чтобы обеспечить обратную связь для корректировки соотношения воздух/топливо и синхронизации соответственно, но это игра в догонялки, подверженная потенциально смертельной задержке по времени в двигателе. всегда работает близко к пределу. Теоретически возможно поместить индуктивный датчик на провод свечи зажигания, который может использоваться компьютером для измерения ионизационного зазора на свече зажигания в режиме реального времени. Изменение ионизационного зазора, указывающее на проблему в цилиндре, будет проявляться в виде небольшого изменения электрического тока в миллиамперах. «Если произойдет отказ из-за температуры или высокой температуры, вы сразу узнаете об этом», — говорит Ральф. «Я работал над созданием этого в Ethyl Corp. [используя аналоговые миллиамперметры] еще в 50-х годах, когда я был еще студентом. С обратной связью в реальном времени компьютер мог затем изменить искру, соотношение топлива. , и когда-нибудь степень сжатия или рабочий объем, чтобы компенсировать до того, как произойдет катастрофический отказ».

Изменение ионизационного зазора, указывающее на проблему в цилиндре, будет проявляться в виде небольшого изменения электрического тока в миллиамперах. «Если произойдет отказ из-за температуры или высокой температуры, вы сразу узнаете об этом», — говорит Ральф. «Я работал над созданием этого в Ethyl Corp. [используя аналоговые миллиамперметры] еще в 50-х годах, когда я был еще студентом. С обратной связью в реальном времени компьютер мог затем изменить искру, соотношение топлива. , и когда-нибудь степень сжатия или рабочий объем, чтобы компенсировать до того, как произойдет катастрофический отказ».

Компьютер можно запрограммировать на многократное срабатывание топливных форсунок за один такт зажигания, каждый раз с разной шириной импульса, чтобы немного изменить эффективное соотношение воздух/топливо в цилиндре в зависимости от того, где фронт пламени находится в цилиндре по сравнению с положением поршня относительно ВМТ. «Это то, что сейчас делают дизели», — отмечает Ральф. «Они стреляют шесть-семь раз за один такт. Дизеля больше не слышно, и он выдает больше лошадиных сил. Я предвижу степень сжатия дизельных двигателей 44: 1 и до 35: 1 на бензине, когда металлургия догонит их. .”

«Они стреляют шесть-семь раз за один такт. Дизеля больше не слышно, и он выдает больше лошадиных сил. Я предвижу степень сжатия дизельных двигателей 44: 1 и до 35: 1 на бензине, когда металлургия догонит их. .”

Тем временем Детройт снова активно занимается технологиями горячего пара. OE должны быть такими, какими должны быть стандарты экономии топлива, которые должны резко возрасти в ближайшие 10 лет. GM получила большой грант на новые исследования в этой области в рамках плана экономического стимулирования. Ходят слухи, что в Parker Hannifin ведутся секретные исследования. Сообщается, что активность также продолжается в Швеции.

Что касается судьбы оригинальных парогазовых двигателей Smokey, то Триш Юник по-прежнему хранит четыре разных прототипа на долгосрочном хранении; остальные проданы. Говорят, что один из них находится на хранении в Смитсоновском институте. Тони Аллерс, давний друг и клиент Smokey, имеет единственные известные исправные двигатели. Он построил Fiero, идентичный оригинальному автомобилю, используя оригинальную трансмиссию, спасенную от HOT ROD Fiero Смоки, прежде чем он вернул машину Pontiac для дробления. Аллерс ежедневно водил машину 2,5 года, прежде чем подарил ее на Рождество 2009 года.в музей Дона Гарлица, где он выставлен в настоящее время.

Он построил Fiero, идентичный оригинальному автомобилю, используя оригинальную трансмиссию, спасенную от HOT ROD Fiero Смоки, прежде чем он вернул машину Pontiac для дробления. Аллерс ежедневно водил машину 2,5 года, прежде чем подарил ее на Рождество 2009 года.в музей Дона Гарлица, где он выставлен в настоящее время.

Возможно, Ральф резюмирует это лучше всего: «Технология горячего пара не умрет. Появляются другие дети, которые умнее меня. Она будет продолжать развиваться вместе с технологиями, необходимыми для ее поддержки. Придет время, когда двигатели будет полностью принят в качестве теплового насоса».

Trending Pages

TruckHouse BCR: AEV Prospector встречает внедорожник из углеродного волокна

MotorTrend Рекомендуемые истории

Вагоны были разумным выбором для тура HOT ROD Power Tour 2023 — огромная галерея!

Стивен Рупп |

3 Замерзание

3 Замерзание

Пожалуйста, не стесняйтесь обращаться к нам по электронной почте с любыми вопросами, касающимися наших продуктов. Продукты, представленные на нашем сайте, являются наиболее часто запрашиваемыми нашими клиентами. Если есть что-то, что вы ищете, но не видите, это не значит, что у нас этого нет. Звоните или пишите для получения дополнительной информации.

Пожалуйста, не стесняйтесь обращаться к нам по электронной почте с любыми вопросами, касающимися наших продуктов. Продукты, представленные на нашем сайте, являются наиболее часто запрашиваемыми нашими клиентами. Если есть что-то, что вы ищете, но не видите, это не значит, что у нас этого нет. Звоните или пишите для получения дополнительной информации.  У нас есть новые карбюраторы в наличии и готовы к отправке. Техническая помощь находится на расстоянии одного телефонного звонка. Мы доступны с понедельника по четверг с 9с 00:00 до 18:00 и в пятницу с 9:00 до 12:00 по восточному времени, дополнительные часы доступны по предварительной записи.

У нас есть новые карбюраторы в наличии и готовы к отправке. Техническая помощь находится на расстоянии одного телефонного звонка. Мы доступны с понедельника по четверг с 9с 00:00 до 18:00 и в пятницу с 9:00 до 12:00 по восточному времени, дополнительные часы доступны по предварительной записи.  com

com

Добавить комментарий