Устройство дисковых тормозов: устройство и принцип работы, плюсы и минусы

Дисковый тормозной механизм

Как “гонка лошадиных сил” в Америке способствовала росту популярности дисковых тормозных механизмов?

Тормозная системаИстория появленияИстория полна парадоксов, не обошло это стороной и факт изобретения конструкции дисковых тормозов. Патент на устройство, названное дисковым тормозом, был получен в 1902 году Уильямом Ланчестером. Это был первый патент на автомобильную тормозную систему нового типа (хоть тормоза подобной конструкции и использовались еще с конца XIX века). Но, увы, у них был ряд существенных недостатков – от слишком быстрого износа колодок до ужасного и громкого звука, который появлялся при контакте медных колодок с тормозным диском. Так что большой популярностью они не пользовались вплоть до второй половины XX века, когда с приходом новых технологий и материалов стало возможным избавиться от большинства недостатков этой конструкции. Постепенно дисковые тормоза начали появляться на легковых автомобилях. В том числе стимулом послужил и факт того, что динамические характеристики автомобилей рубежа 50-60 годов стали не соответствовать его тормозным возможностям. Особенно это было заметно в США, где во-всю начиналась «гонка лошадиных сил», в ходе которой каждый автопроизводитель стремился представить на рынке автомобиль с мотором, который был бы мощнее, чем у конкурентов. Барабанным тормозам было сложно управиться с прытью монстров с мощностью под 300-400 л.с. и весом под 2 тонны. И вот, использовавшиеся до этого в основном в автогонках и в авиации дисковые тормоза начали появляться на серийных автомобилях. Изначально они устанавливались только спереди, сзади же оставались традиционные барабанные тормоза. И только ближе к началу 70-ых легковые автомобили стали оснащаться дисковыми тормозами «по кругу». Одним из пионеров в этом стала итальянская фирма Fiat, выпустив свою модель Fiat 124 с дисковыми тормозами на всех колесах.

Постепенно дисковые тормоза начали появляться на легковых автомобилях. В том числе стимулом послужил и факт того, что динамические характеристики автомобилей рубежа 50-60 годов стали не соответствовать его тормозным возможностям. Особенно это было заметно в США, где во-всю начиналась «гонка лошадиных сил», в ходе которой каждый автопроизводитель стремился представить на рынке автомобиль с мотором, который был бы мощнее, чем у конкурентов. Барабанным тормозам было сложно управиться с прытью монстров с мощностью под 300-400 л.с. и весом под 2 тонны. И вот, использовавшиеся до этого в основном в автогонках и в авиации дисковые тормоза начали появляться на серийных автомобилях. Изначально они устанавливались только спереди, сзади же оставались традиционные барабанные тормоза. И только ближе к началу 70-ых легковые автомобили стали оснащаться дисковыми тормозами «по кругу». Одним из пионеров в этом стала итальянская фирма Fiat, выпустив свою модель Fiat 124 с дисковыми тормозами на всех колесах.

Дисковые тормоза очень напоминают велосипедный колодочный тормоз – принцип действия у них идентичный. Разница в том, что тут колодки прижимаются не к самому колесу, а к тормозному диску, и привод на них осуществляется гидравлическим путем, а не через кабель. Трение между колодкой и диском и заставляет автомобиль остановиться. При этом выделяется очень большое количество тепла, и по этой причине большинство современных дисковых тормозов являются вентилируемыми. Такая конструкция вентилируемых тормозных дисков отличается от обычного дискового тормоза тем, что ее диск разделен на две части, между которыми находятся лопасти, прогоняющие воздух сквозь сам тормозной диск, таким образом охлаждая его. Ставшие модными диски с перфорацией – отверстиями в плоскости диска – лишь бесполезное украшательство, тем не менее, все же имеющее незначительную практическую ценность – в эти отверстия забивается вода и грязь, за счет чего тормозная поверхность диска очищается быстрее и торможение становится более эффективным.

Преимущества и недостатки

Дисковый тормоз лучше охлаждается за счет свободной циркуляции воздуха между диском и поверхностью тормозной колодки. Помимо этого он самоочищается от воды и грязи, а так же продуктов износа – газы и металлическая пыль просто-напросто разлетаются с поверхности диска во время его вращения. Тем не менее, абразивных свойств той же грязи это не уменьшает, и при ее попадании в пятно контакта колодки с диском диск царапается, соответственно уменьшается его ресурс, а ввиду открытости диска всем ненастьям – этот процесс постоянен и рано или поздно встанет вопрос замены как дисков, так и колодок на новые. Так же из-за малого размера колодок возрастает необходимое усилие, которое должно на них оказываться, чтобы остановить автомобиль. Это приводит к повышению давления в тормозной системе и ускоренному износу колодок – они становятся расходным материалом.

Главным же преимуществами дисковых тормозов считаются скорость их срабатывания, стабильность работы и большие возможности для их регулировки. Все это увеличивает эффективность торможения и повышает безопасность движения.

Регулировка и настройка дисковых тормозов велосипеда + видео

Дальше мы рассмотрим, как правильно установить и настроить дисковые тормоза самому в домашних условиях. Но начнем мы с конструктивных особенностей и отличий дисковой механики и гидравлики. А далее уже затронем все вышеперечисленные пункты.

Дальше мы рассмотрим, как правильно установить и настроить дисковые тормоза самому в домашних условиях. Но начнем мы с конструктивных особенностей и отличий дисковой механики и гидравлики. А далее уже затронем все вышеперечисленные пункты.Содержание статьи

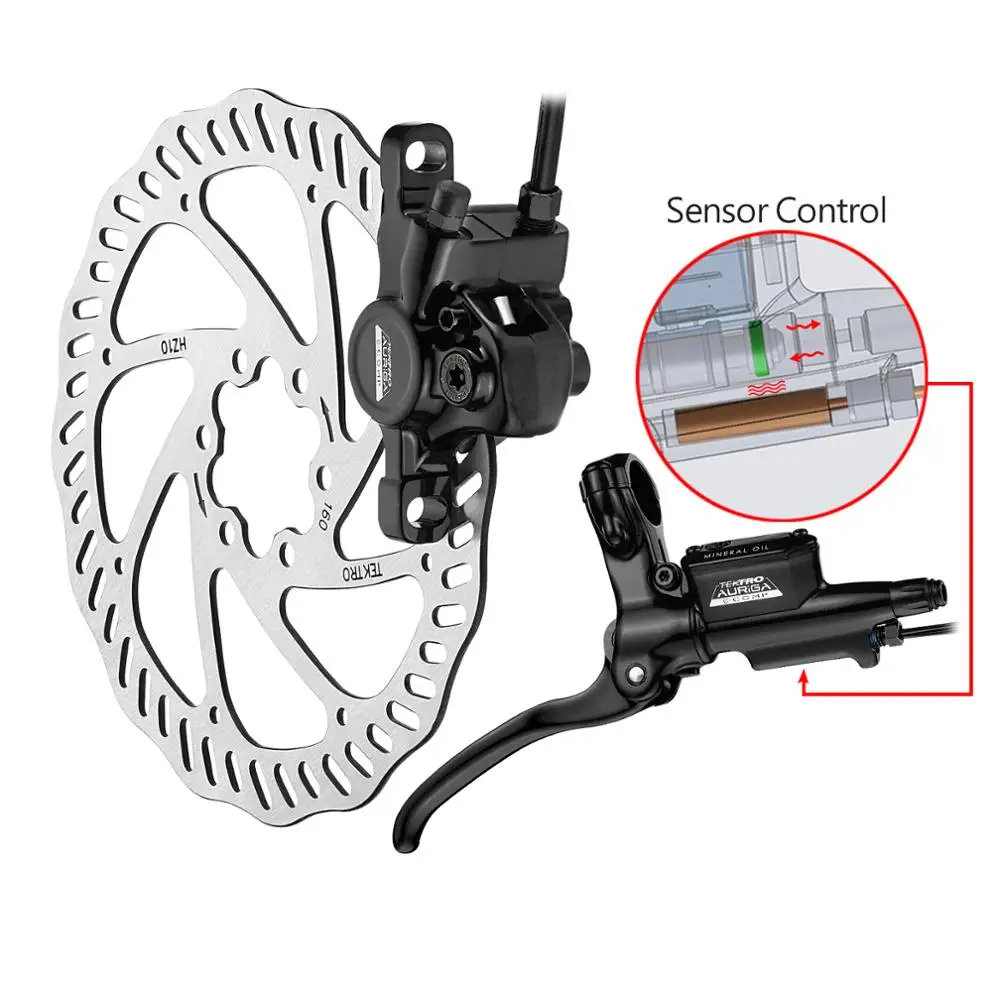

Устройство дисковых тормозов велосипеда

Дисковые тормоза предназначены для торможения велосипеда путем преобразования кинетической энергии в тепловую посредством трения колодок о тормозной диск. Как говорилось ранее, дисковые тормоза велосипеда бывают механические и гидравлические. Принцип их действия одинаков, но присутствуют небольшие отличия в конструкции.

Дисковые механические тормоза велосипеда

Дисковая механика представляет из себя следующую конструкцию.

- Тормозная ручка. Устанавливается на руль (крепится при помощи хомута) велосипеда и предназначена для передачи усилия нажатия руки на тормозные колодки.

- Регулятор троса с контргайкой. Регулятор троса предназначен для изменения силы натяжения троса дисковых механических тормозов.

Контргайка – для фиксации регулятора.

Контргайка – для фиксации регулятора. - Регулятор тормозной ручки. Позволяет регулировать расстояние от тормозной ручки до руля, тем самым дает возможность выставить комфортное положение непосредственно под длину пальцев велосипедиста.

- Рубашка троса. Служит для защиты троса от повреждений и загрязнений.

- Трос. Необходим для передачи движения тормозной рукояти на калипер тормозов.

- Фиксатор троса. Место куда крепится трос и зажимается фиксирующим болтом.

- Калипер. Механизм, который при натяжении троса приводит в действие тормозные колодки.

- Тормозные колодки. Представляют собой металлические площадки с нанесенным на них органическим или металлизированным веществом. Вставляются в калипер.

- Адаптер. Служит своеобразной прослойкой между калипером и рамой велосипеда.

- Ротор (тормозной диск). Устанавливается на втулку колеса.

Дисковые гидравлические тормоза велосипеда

Дисковая гидравлика очень похожа на механический аналог. Главное отличие, что сила, приложенная к тормозной ручке, передается на колодки не при помощи троса, а благодаря тормозной жидкости DOT4 (на тормозах Avid, Hayes, Helix) или минерального масла (на тормозах Shimano). Далее рассмотрим конструкцию гидравлических дисковых тормозов.

Главное отличие, что сила, приложенная к тормозной ручке, передается на колодки не при помощи троса, а благодаря тормозной жидкости DOT4 (на тормозах Avid, Hayes, Helix) или минерального масла (на тормозах Shimano). Далее рассмотрим конструкцию гидравлических дисковых тормозов.

- Тормозная ручка. Приводит в действие поршень, который давит на тормозную жидкость.

- Регулятор тормозной ручки. Как и у дисковой механики предназначен для регулировки положения рукояти относительно руля.

- Мастер-цилиндр. Он состоит из нескольких деталей. Расширительный резервуар с крышкой, служит в качестве хранилища тормозной жидкости. Крышка используется при заполнении и прокачке тормозов. Внутри также находится поршень с манжетой и возвратная пружина.

- Гидролиния. Представляет собой прочный шланг, который соединяет между собой мастер-цилиндр и калипер.

- Калипер. Механизм, который при появлении давления в гидролинии приводит в действие поршни, толкающие тормозные колодки.

- Тормозные колодки. Служат для преобразования силы трения в тепловую энергию, тем самым останавливая велосипед.

- Адаптер. Деталь, при помощи которой калипер тормозной системы устанавливается на вилку или раму велосипеда.

- Ротор. Представляет собой перфорированный металлический диск, о который, при нажатии ручки, трутся колодки.

Что желательно сделать перед регулировкой тормозов

Если требуется настройка дисковых тормозов, которые уже были некоторое время в эксплуатации, то перед выполнением регулировки желательно произвести следующие подготовительные работы:

Проверить ротор

Первым делом откручиваем ротор тормозов от втулки и проверяем его на наличие деформации. Это можно сделать, положив его на ровную поверхность (стекло, зеркало и др.) и произвести осмотр. Если ротор неплотно прилегает, то перед настройкой дисковых тормозов следует его выровнять. Если деформация незначительна, то данную операцию можно произвести при настройке тормозов.

Проверить колодки

Снимаем тормозные колодки. Для этого находим расширение на калипере и проворачиваем за язычок каждую колодку по очереди. Если все сделано правильно, то демонтировать их не составит труда. Далее производим визуальный осмотр поверхности на наличие сколов. В случае сильных повреждений или износа колодку следует заменить.

Проверить состояние тросиков и рубашек

Данный пункт предназначен исключительно для механики. Перед регулировкой механических дисковых тормозов велосипеда следует тщательно проверить состояние тросиков и рубашек. Если трос имеет повреждения, а именно, если он распушился, наблюдаются разорванные отдельные волокна, то следует в обязательном порядке его заменить. Не важно, меняется трос или нет, его, перед настройкой тормоза, необходимо смазать. Так же осматриваем рубашку троса. Если на ней видны трещины или разрывы, то лучше ее заменить.

Проверить состояние гидролинии на предмет утечек

Данный пункт предназначен исключительно для гидравлики.

Удалить грязь и масло с тормозных колодок и ротора

В процессе езды на велосипеде, со временем, на роторе и тормозных колодках скапливаются грязь и масло, которые ухудшают эффективность торможения дисковой механики или гидравлики. Поэтому перед настройкой дисковых тормозов следует ее с этих поверхностей удалить. Для этого можно использовать мелкую наждачку. Снимаем ротор с колеса и круговыми движениями очищаем поверхность с обеих сторон. Ту же операцию производим с колодками (естественно с одной стороны).

Проверить правильность установки колеса

Определяем правильно ли установлено колесо. Оно должно быть четко перпендикулярно земле, не перекашиваясь в сторону. Для этого ставим велосипед на колеса, ослабляем эксцентрик и, надавливая рукой на седло (держа велосипед ровно), затягиваем эксцентрик.

Как установить новый дисковый механический тормоз

- Закрепляем тормозную рукоять на руле таким образом, чтобы она лежала в одной плоскости с вашим предплечьем. В случае необходимости, настраиваем расстояние от ручки до грипсы, при котором, взявшись за руль всей рукой, вы смогли бы нормально дотягиваться до нее указательным пальцем.

- Устанавливаем адаптер на раму и закручиваем болты до полной затяжки, поочередно подтягивая каждый болт.

- Продеваем трос с рубашкой таким образом, чтобы он совпадал с местами его фиксации к раме.

- Вставляем трос в специальную прорезь на тормозной рукояти и заправляем рубашку. Обратите внимание, что при установке нового троса регулировка натяжения на тормозной рукоятке должна быть закручена полностью минус 1-1,5 оборота.

- Положение регулировки натяжения троса на калипере выставляем аналогично тормозной рукояти. Продеваем трос в отверстие на калипере, заводим в паз фиксатора троса и, натягивая, зажимаем фиксирующий болт.

- После этого надеваем на кончик троса оконцеватель и обжимаем его. Это необходимо чтобы трос не распушивался.

- Далее приступаем к регулировке, которая описана ниже.

Как настроить дисковые механические тормоза велосипеда

Настройку дисковой механики требуется производить: после установки новых колодок, тросика, ротора или других компонентов тормоза; в случае, когда ротор трет о колодки; когда требуется устранить большой ход тормозной рукояти и т.д.

- Проверяем обтяжку болтовых соединений на местах крепления адаптера к раме и ротора к втулке.

- Послабляем контргайку и закручиваем регулировку натяжения троса на руле до упора минус 1-1,5 оборота. После чего затягиваем контргайку. Тоже делаем и на регулировке, которая находится на калипере. Далее откручиваем фиксатор троса, и, натягивая тросик рукой, затягиваем болт фиксатора обратно. (Если вы уже проделывали данные операции при установке нового тормоза, то повторно эти действия производить не нужно).

- Ослабляем болты, которые крепят машинку к адаптеру (для более простой настройки можно снять ее полностью).

- Настраиваем положение неподвижной (статической) и подвижной колодки. Цель данной процедуры – добиться равноудаленного положения колодок от центра прорези калипера, чтобы между ними мог поместиться ротор с минимальными зазорами. Для настройки неподвижной колодки ослабляем контргайку (если она есть), и вращаем болт, который регулирует ее положение. Чтобы настроить подвижную – вращаем регулировку натяжения троса на калипере. После того как расстояние выставлено, закручиваем фиксатор статической колодки.

Если для данной процедуры вы снимали машинку, то следует установить ее на место, но не затягивать крепежные болты.

Если для данной процедуры вы снимали машинку, то следует установить ее на место, но не затягивать крепежные болты. - Выставляем правильное положение калипера относительно тормозного диска. Для этого болты, которые крепят его к адаптеру, должны быть послаблены, чтобы он мог относительно легко ходить влево и вправо. Нажимаем на тормозную ручку до упора и фиксируем ее при помощи изоленты, проволоки, веревки или других подручных средств. Далее слегка пошевелив рукой калипер, прикручиваем его к адаптеру, поочередно подтягивая болты.

- После выполнения вышеперечисленных операций в 80% случаев ротор будет шоркать о колоду (-и). Определяем, какую из них он цепляет, и подстраиваем расстояние регулировкой натяжения троса на калипере (в случае трения о подвижную колодку) или, вращая болт (если трется о статическую). Зазор с обеих сторон должен быть минимальным, при котором ротор не задевает колодки.

Подробный процесс настройки дисковых механических тормозов вы можете посмотреть на данном видео.

Бывают случаи, что после настройки дисковых механических тормозов велосипеда ротор «чиркает» о колодки в одном (или нескольких) местах. Это говорит о том, что он у вас слегка деформирован. В этом случае требуется его выровнять. Выполнить это можно прямо на велосипеде не снимая ротор. Определяем место, где он задевает колодки, медленно вращая колесо. Обращаем внимание, в какую сторону деформирован ротор. Затем, проворачиваем данный участок, чтобы к нему появился доступ, и выгибаем его в противоположенную сторону от места трения. Будьте осторожны, чтобы не сделать еще хуже. Не следует давить на ротор очень сильно. Лучше несколько раз повторить данную операцию плавно добавляя усилие нажатия.

Как отрегулировать дисковые гидравлические тормоза

Хотя гидравлические тормоза и называют самонастраиваемыми, но все же иногда можно заметить шорохи или скрипы которые они издают в процессе торможения. В этом случае следует выполнить настройку дисковой гидравлики велосипеда. Также подобная процедура необходима на новом велосипеде, если тормоза были выставлены неправильно с завода.

В этом случае следует выполнить настройку дисковой гидравлики велосипеда. Также подобная процедура необходима на новом велосипеде, если тормоза были выставлены неправильно с завода.

- Слегка откручиваем болты, которые фиксируют калипер на адаптере.

- Зажимаем тормозную рукоять и фиксируем ее при помощи изоленты, веревки или другого подручного материала.

- Смотрим на то, чтобы ротор был четко посредине прорези калипера, а тормозные колодки выдвинуты одинаково с обеих сторон. Если это не так, то можно слегка надавливая на ротор с нужной стороны выставить его положение. За счет надавливаний тормозная жидкость будет равномерно перераспределяться между поршнями.

- После этого затягиваем болты крепления и снимаем изоленту с тормозной рукояти.

После того как вы настроили дисковые гидравлические тормоза следует крутнуть колесо и проверить отсутствие трения. Если вы наблюдаете прерывистое шорканье, то это сигнал, что у вас слегка погнут ротор. Для устранения данной неисправности следует определить место трения, и с какой стороны колодки цепляют ротор. После чего повернуть трущийся участок на 180 градусов от калипера и легонько надавить в противоположенную сторону. Следует это делать предельно аккуратно за несколько заходов, с каждым из которых добавлять усилие до полного исчезновения трения.

После чего повернуть трущийся участок на 180 градусов от калипера и легонько надавить в противоположенную сторону. Следует это делать предельно аккуратно за несколько заходов, с каждым из которых добавлять усилие до полного исчезновения трения.

Настройка дисковых гидравлических тормозов показана на видео ниже.

Заключение

Как оказалось, настройка дисковых механических и гидравлических тормозов велосипеда в домашних условиях не такая уж и сложная работа. Главное выполнять ее аккуратно и не торопясь. Помните, что правильно отрегулированные тормоза не только обеспечивают комфортную езду на велосипеде, но и отвечают за безопасность велосипедиста, и окружающих его людей.

Устройство, виды и принцип работы дисковых тормозов

В начале первой половины 20 века стало ясно, что скорости серийных автомобилей возросли, и существующие конструкции тормозных механизмов перестали соответствовать даже тем примитивным требованиям безопасности. Барабанные и прочие устаревшие конструкции пора было менять, в результате появился принципиально новый тормоз – дисковый.

Барабанные и прочие устаревшие конструкции пора было менять, в результате появился принципиально новый тормоз – дисковый.

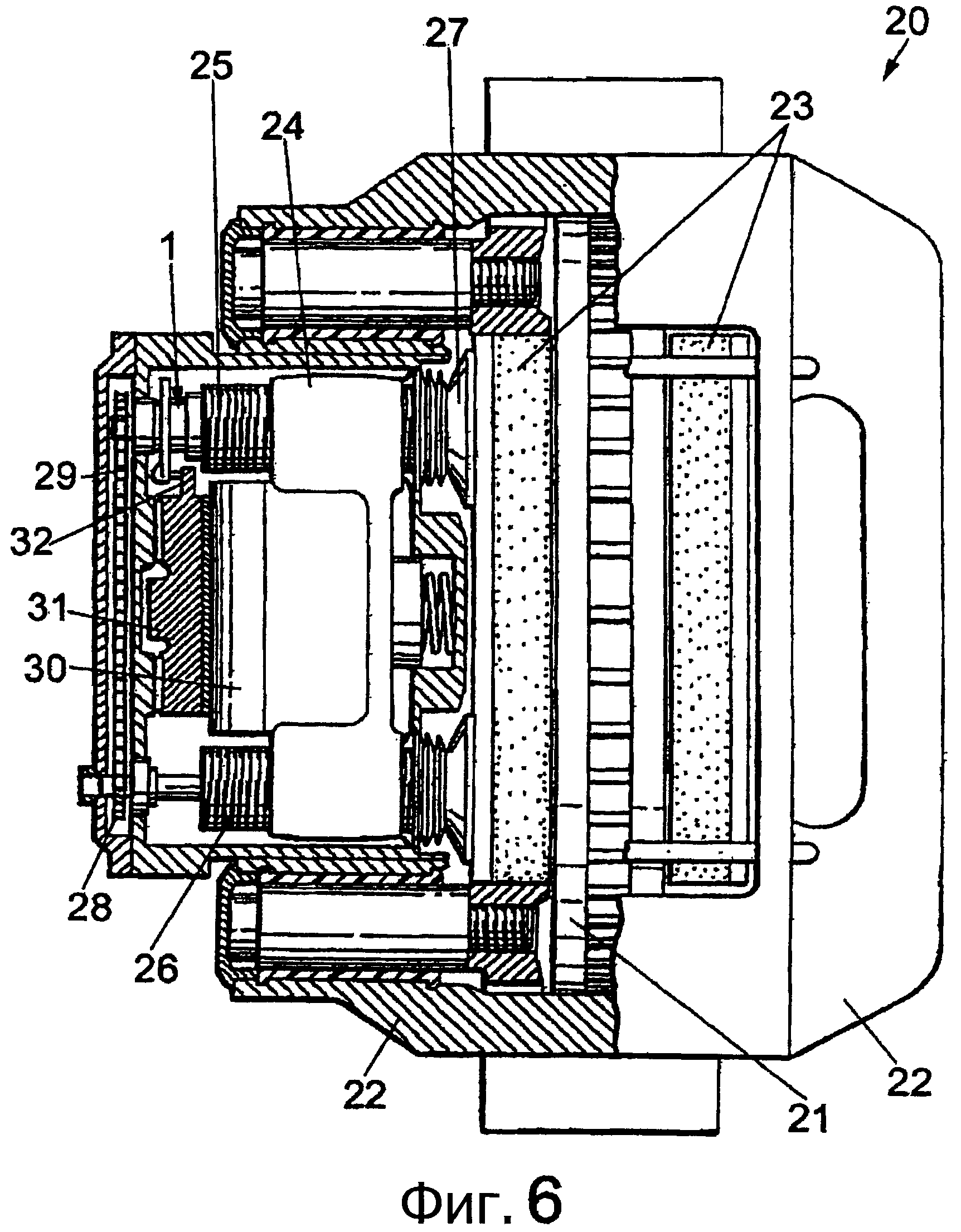

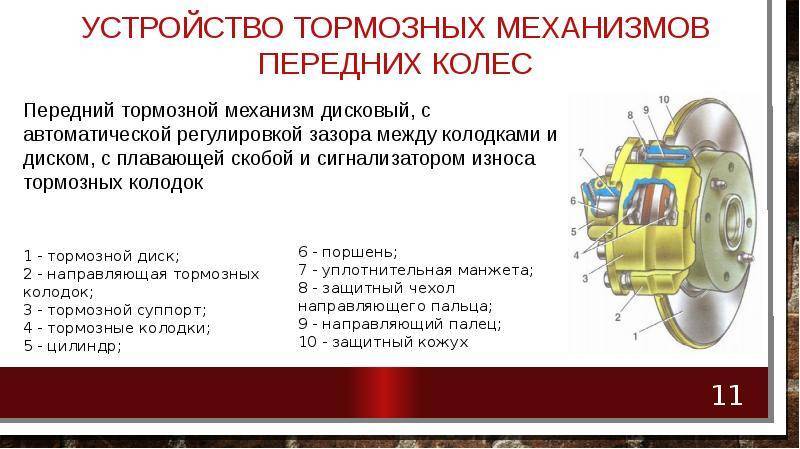

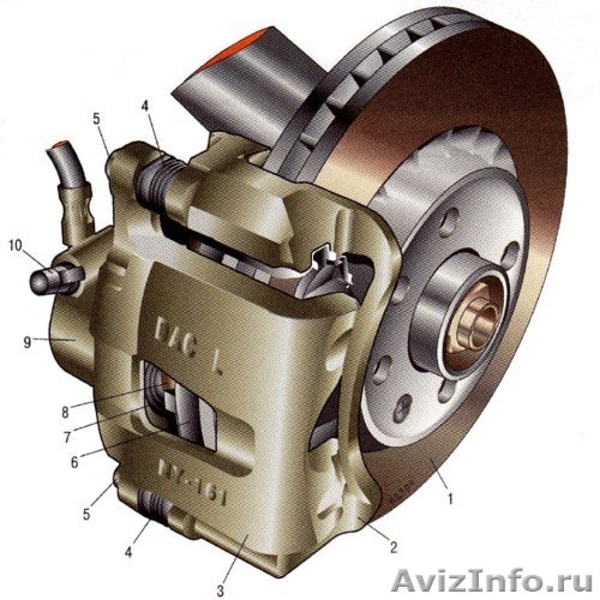

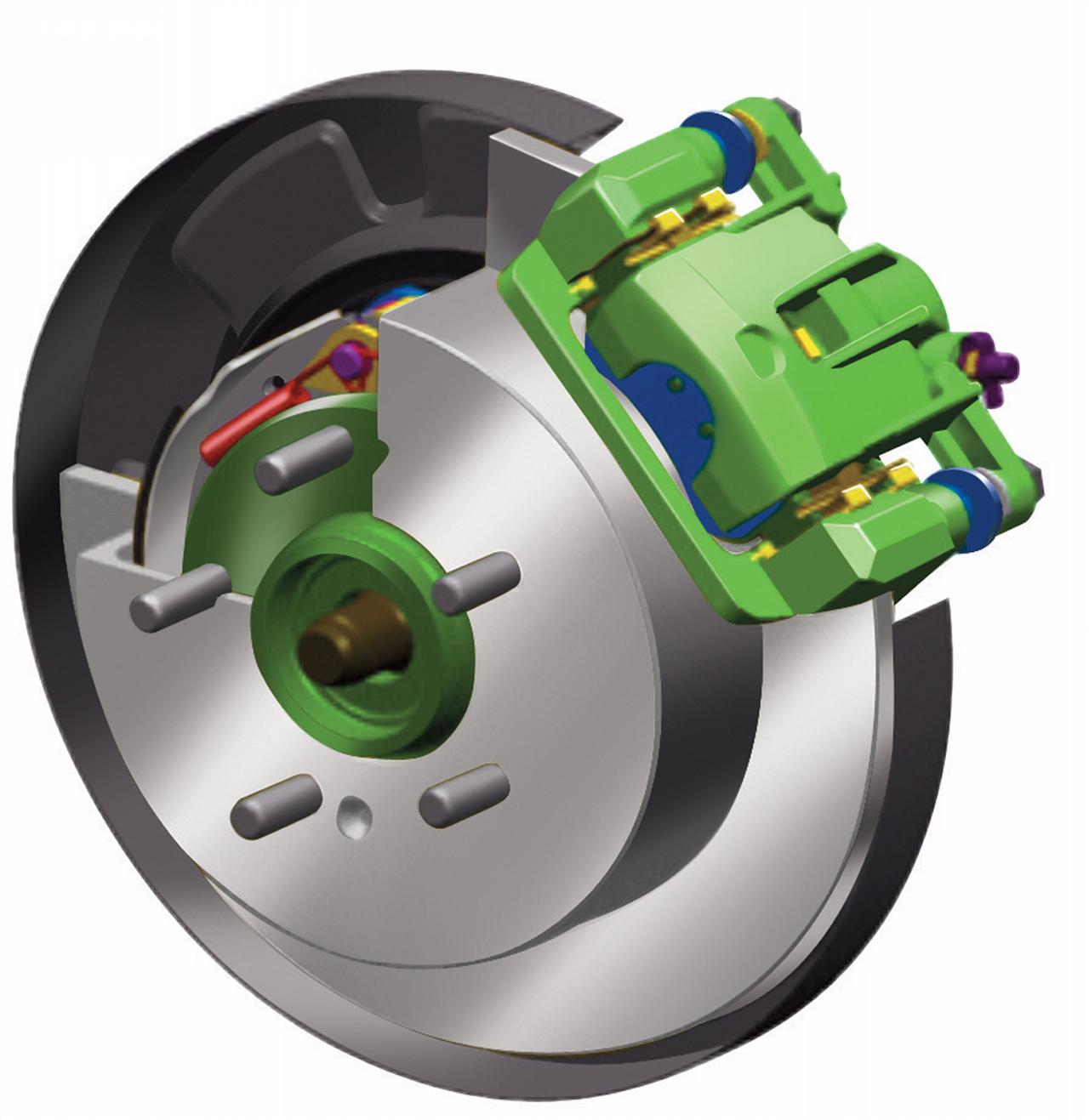

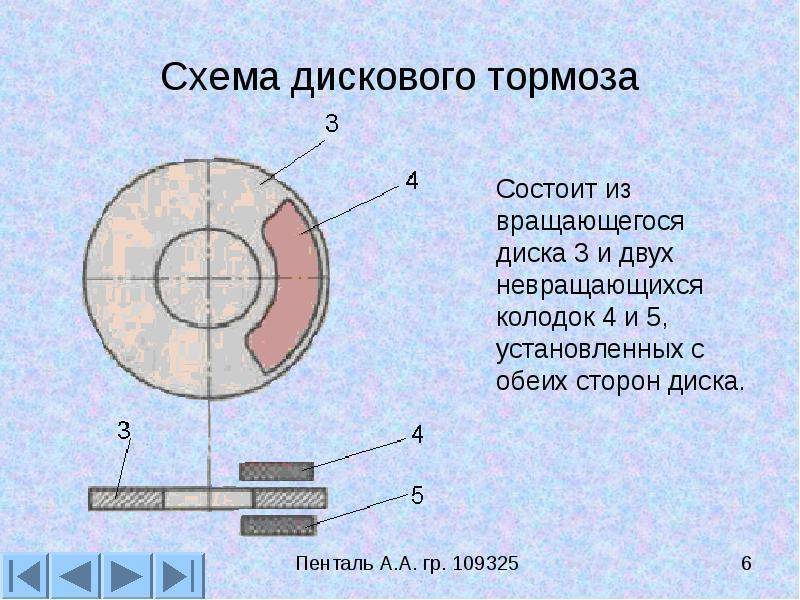

Схема и порядок действия дискового тормоза

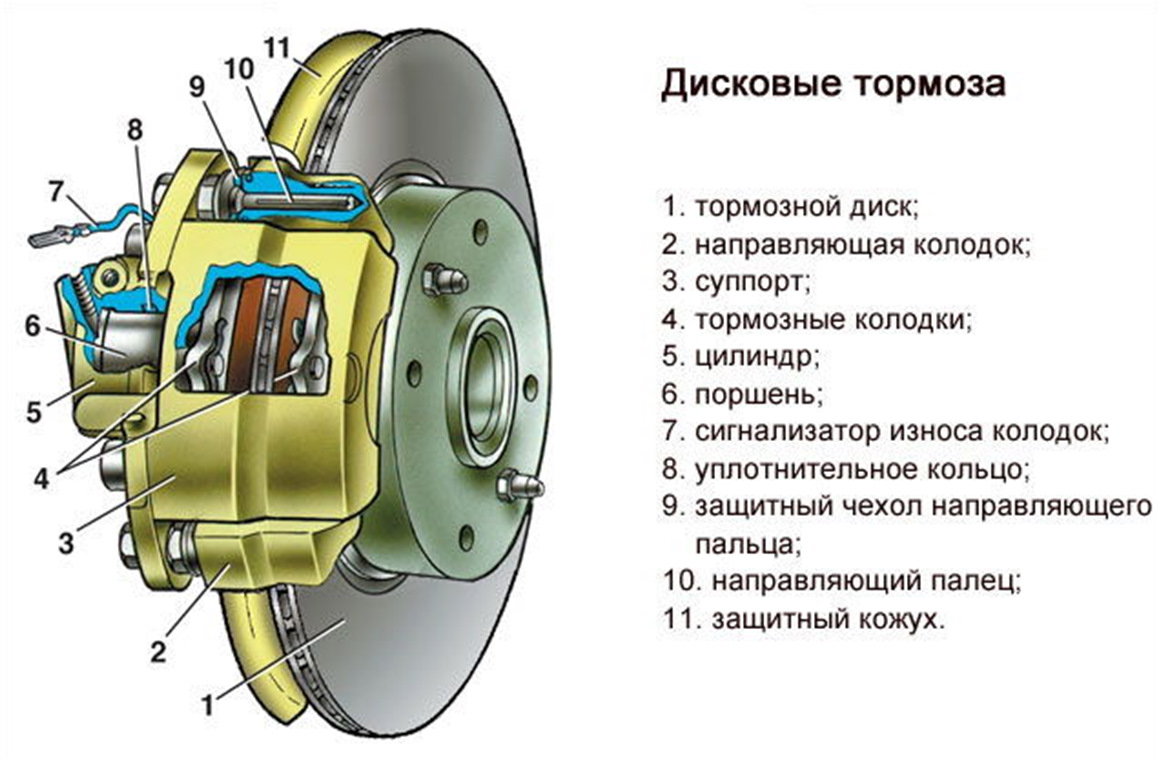

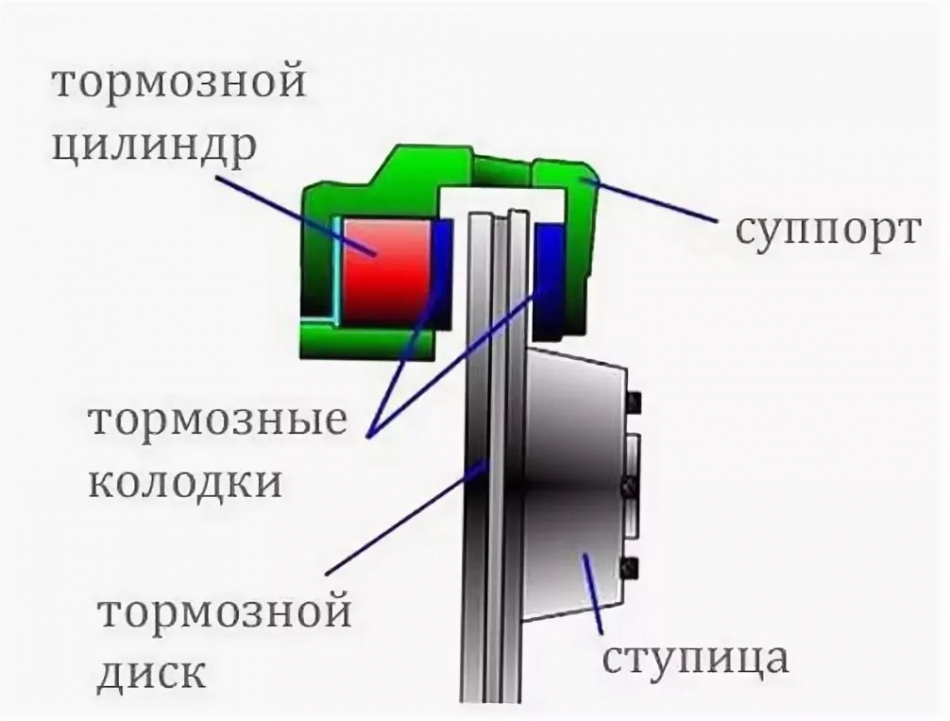

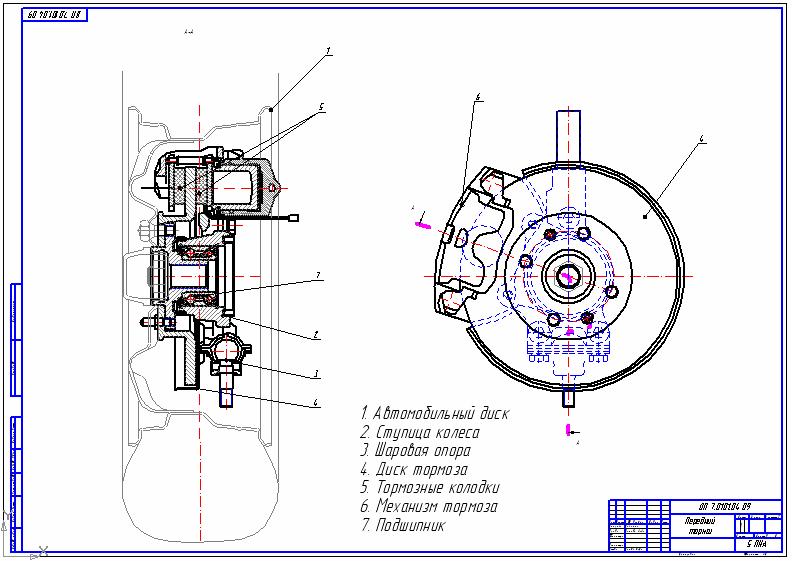

Принципиальное отличие заключается в работе тормозных колодок с фрикционными накладками не по внутренней поверхности тормозного барабана, а по наружным торцам массивного стального или чугунного диска. Отсюда образовался и типовой состав колёсного тормоза:

- диск, соединённый со ступицей колеса;

- тормозные колодки, охватывающие диск с двух сторон;

- механизм удержания колодок, включающий суппорты и скобы;

- исполнительные (рабочие) гидравлические цилиндры привода тормозов;

- вспомогательные и крепёжные элементы в зависимости от конкретной конструкции.

Суппорт крепится к элементам подвески, в случае управляемых колёс это поворотный кулак, а для задних передача реактивного крутящего момента и продольного усилия может происходить через аналогичный узел или кожух чулка заднего моста.

Назначение суппорта состоит в удержании тормозных колодок в рабочей зоне, предоставлении им свободы в направлении прижатия к диску и обратно, для отвода при растормаживании. Усилия здесь значительны, поэтому суппорты представляют собой геометрически сложные конструкции, прочные и массивные, выполненные при помощи литья.

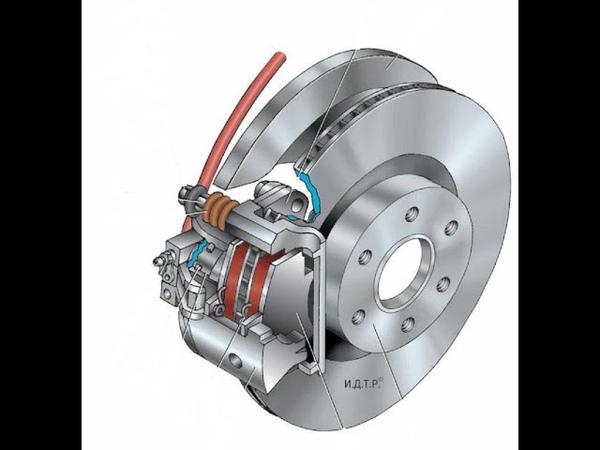

Внутри суппорта располагаются рабочие гидроцилиндры, один или несколько, в зависимости от мощности и надёжности системы. Они могут быть выполнены как в виде отдельных деталей, зафиксированных на суппортах различными способами, так и путём размещения поршней в проточках материала суппорта. К цилиндрам подходят гибкие шланги привода, а для прокачки от воздуха имеются отдельные штуцеры в верхней части рабочих объёмов.

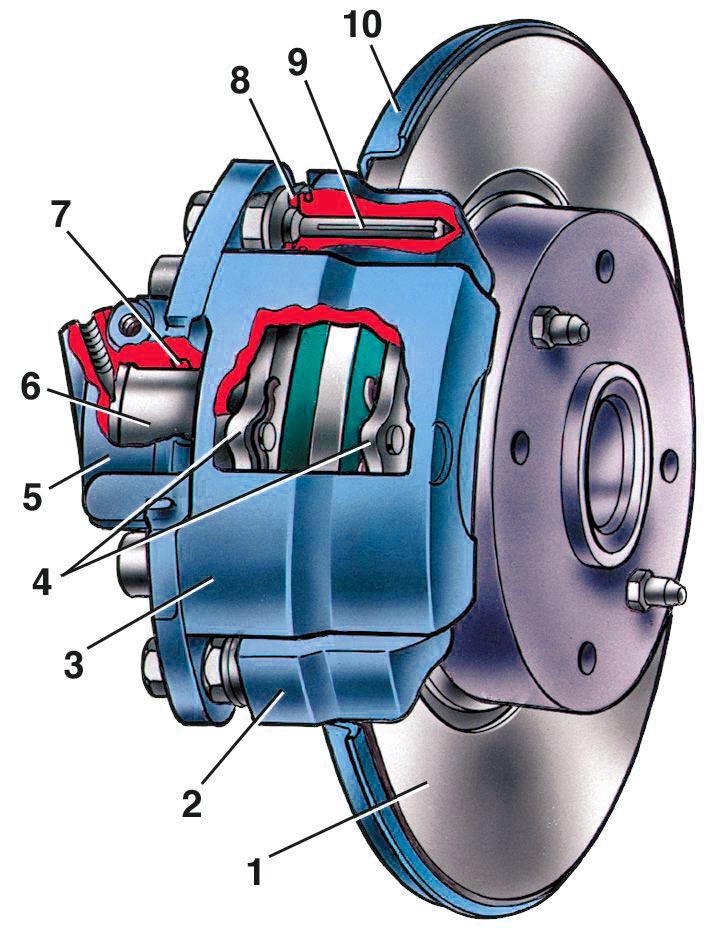

Если гидроцилиндры воздействуют только на одну колодку, то противоположная приводится от скобы плавающего типа, охватывающей диск с внешней стороны его окружности. Жёсткость скобы, которая также представляет собой массивную литую деталь, обеспечивает передачу второй колодке точно такого же усилия, что и от поршня первой, но с противоположной от диска стороны.

Возможно расположение рабочих цилиндров в многопоршневых системах симметрично относительно плоскости диска, напротив друг друга. Равенство усилий в этом случае определяется одинаковыми диаметрами поршней и подачей на них одного и того же давления с гидравлики привода.

Как правило, диски выполняются из чугуна, имеющего подходящие фрикционные характеристики. Возможно и применение иных материалов. К ним прижимаются колодки, располагающие для этого приклёпанными или приклеенными накладками из тщательно подобранного материала, удовлетворяющего целому спектру требований.

Две основные схемы организации суппортов

Отличие заключается в организации скобы. Её можно жёстко зафиксировать относительно поворотного кулака, тогда поршни придётся разместить симметрично относительно диска. Каждый из них будет действовать на свою колодку, и обе эти силы равны по законам геометрии и гидравлики. Это равенство обеспечит отсутствие паразитной разницы в усилиях, которая способна действовать перпендикулярно плоскости диска в целом и нагружать ступичные подшипники. Диск будет лишь сжиматься встречными силами прижатия колодок.

Диск будет лишь сжиматься встречными силами прижатия колодок.

Примерно так же сработает более простая система с плавающей скобой. По направляющим прорезям в суппорте скоба способна перемещаться, выравнивая усилие на колодках, хотя поршень действует лишь на одну из них. Возникает ситуация, когда через систему виртуальных рычагов, образованных суппортом, направляющими и скобой, поршень давит на одну колодку, а цилиндр – на другую. Разумеется, эти силы равны, хотя на практике не всё так просто.

Принципиальным недостатком плавающего механизма является наличие силы трения в направляющих скобы. По причинам естественного износа, загрязнения или неточностей в исполнении эти силы могут достигать значительной величины, что ведёт к неравномерному износу внутренней и внешней колодок. Таков существенный недостаток, которым приходится расплачиваться за относительную простоту конструкции.

Систему с фиксированной скобой, несмотря на затраты, активно используют в дорогих, быстроходных, тяжёлых и спортивных автомобилях. Причём когда речь идёт о поршнях, то дело редко ограничивается одним в плавающей схеме или двумя в фиксированной. По разным причинам количество цилиндров увеличивается, достигая шести или даже восьми в самых совершенных и мощных тормозах. Такие конструкции сложны, дорого стоят, но при этом чрезвычайно надёжны, работают с высокой эффективностью, останавливая машины с огромной кинетической энергией за считанные секунды.

Причём когда речь идёт о поршнях, то дело редко ограничивается одним в плавающей схеме или двумя в фиксированной. По разным причинам количество цилиндров увеличивается, достигая шести или даже восьми в самых совершенных и мощных тормозах. Такие конструкции сложны, дорого стоят, но при этом чрезвычайно надёжны, работают с высокой эффективностью, останавливая машины с огромной кинетической энергией за считанные секунды.

Работа тормозов

Принцип действия дисковой системы прост и интуитивно понятен. После нажатия педали водителем поршень главного тормозного цилиндра перемещается, выбирая все зазоры и оказывая давление на несжимаемую тормозную жидкость. Оно равно в любой точке магистрали, а значит и во всех исполнительных цилиндрах. Равенство площадей поршней в рабочих цилиндрах обеспечивает полную идентичность сил, действующих на тормозные колодки одной оси автомобиля.

Распределение усилий по осям – это тема, разрабатываемая в рамках устройства привода и обеспечивающая тормозной баланс автомобиля. Но на одной оси силы должны быть строго равны, иначе на ровной и однородной поверхности возникнет занос автомобиля. Исключение составляет сознательное управление силами в активных системах тормозов.

Но на одной оси силы должны быть строго равны, иначе на ровной и однородной поверхности возникнет занос автомобиля. Исключение составляет сознательное управление силами в активных системах тормозов.

Поршни рабочих цилиндров давят на колодки со стороны металлической подложки, а фрикционные накладки со значительной силой прижимаются к дискам. Благодаря нормированному коэффициенту трения, на дисках, а значит и на колёсах, возникает тормозной момент, придающий автомобилю нужное замедление.

Особенности конструкции дисков

Обычно диски изготовлены из чугуна, обладающего хорошей износостойкостью, твёрдостью и приемлемым коэффициентом трения. Для гражданских автомобилей этого вполне достаточно, но там, где требуется повышенная мощность и температурная стойкость, используются особые приёмы:

- в качестве материала для дисков может быть использована легированная сталь, которая лучше ведёт себя при высоких температурах, меньше деформируется после термоциклирования и обладает лучшей механической прочностью;

- в особых случаях диск может быть изготовлен из специальных материалов, например, углепластиков, они прочнее стали, меньше весят и обладают повышенным коэффициентом трения;

- для улучшений теплоотвода диски снабжаются внутренней вентиляцией, при вращении воздух прогоняется через полости с отлитыми там аэродинамическими элементами;

- улучшение условий работы в тонком слое между накладками колодок и поверхностью диска достигается выполнением в последнем перфорации, отводящей разогретые продукты износа, образующиеся газы, и дополнительно охлаждающей самую горячую зону контакта.

Диск подвержен износу, поэтому с достижением минимально допустимой толщины он подлежит обязательной замене. Слишком тонкий диск теряет прочность и заставляет поршни выходить из цилиндров на нерасчётное расстояние, что чревато потерей герметичности.

Самые распространённые причины преждевременного выхода дисков из строя – это биение в результате остаточной температурной деформации и образование трещин. Обеспечение безопасности требует регулярного осмотра дисков при каждом ТО с замером толщины. Измерять надо рабочую зону, поскольку диски изнашиваются неравномерно, по краю почти всегда образуется буртик. Иногда его механически удаляют при замене колодок.

Материалы, применяемые в колодках

В первых колодках дисковых тормозов активно использовался асбест, поскольку он обладал хорошим коэффициентом трения, волокна армировали наполнитель накладок, а высокие температуры никак на него не влияли. Но асбестовая пыль обладает канцерогенной активность, поэтому сейчас применяются иные материалы:

- металлические армирующие волокна;

- металлокерамика;

- органические вещества.

Чем совершенней материал, тем колодки дороже обходятся, поэтому для одной и той же модели автомобиля цена комплекта может отличаться на порядок. Хорошие колодки физически и химически защищены от появления характерного скрипа, мягко включаются в работу, стойки к нагреву. А фрикционные свойства и прочность материала подобраны таким образом, чтобы на одну замену диска приходилось примерно три замены колодок. Излишне твёрдые и абразивные вещества быстро убивают диск, а в противоположном случае колодки приходится менять слишком часто, что никак не способствует надёжной работе. Часто колодки снабжены электронным или акустическим индикаторами износа.

Достоинства и недостатки дисковой системы

К очевидным плюсам относятся:

- высокая эффективность торможения;

- стойкость к перегревам;

- стабильность работы даже после попадания воды;

- точность срабатывания по колёсам;

- простота компоновки;

- малая затратность обслуживания;

- низкий вес неподрессоренных масс.

Минусами стали только плохая защищённость от загрязнений и механических повреждений. Изначально высокая себестоимость при массовом производстве исключается из перечня недостатков. Дисковые тормоза сейчас применяются практически на всех классах автомобилей, в том числе и ряде грузовых. Исключение составляют лишь вездеходы, где на первый план выходит защита на плохих дорогах.

Велосипедные тормоза. Велосипеды Forward

Тормоза для велосипеда, как и для любого другого транспортного средства – обязательный элемент, необходимый для управления велосипедом и обеспечения безопасности. Различают следующие типы:

1. Барабанные тормоза.

2.

Ободные тормоза.

Ободные тормоза. 3. Дисковые тормоза.

Велосипед с каким типом тормозов выбрать? Для ответа на этот вопрос стоит разобраться в особенностях каждого типа тормозов.

Барабанные тормоза

Тормоз барабанного типа (иначе называется «ножной тормоз») располагается в задней втулке велосипеда и имеет внутри тормозные колодки. Процесс торможения инициируется при вращении каретки против движения. В результате этого тормозные колодки разводятся в стороны и прижимаются к барабану. Между колодками и барабаном возникает трение, благодаря которому и происходит торможение. Барабанные тормоза обычно устанавливаются на детские велосипеды и на недорогие городские велосипеды для взрослых.

| Преимущества | Недостатки |

|---|---|

|

|

Ободные тормоза

Это самый популярный тип тормозов на сегодня. Принцип их действия заключается в следующем: при приложении усилия, которое передается через тросик к тормозным рычагам, тормозные колодки на тормозных рычагах плотно прилегают к ободу колеса, благодаря чему и обеспечивается торможение. Ободные тормоза бывают кантилеверные, клещевые и V-brake.

Принцип их действия заключается в следующем: при приложении усилия, которое передается через тросик к тормозным рычагам, тормозные колодки на тормозных рычагах плотно прилегают к ободу колеса, благодаря чему и обеспечивается торможение. Ободные тормоза бывают кантилеверные, клещевые и V-brake.

Кантилеверные тормоза

Их механизм состоит из двух рычагов с тормозными колодками, прикрепленных к пивотам на вилке. С помощью пары тяг трос передвигает рычаги, после чего и происходит торможение. Этот механизм прост и надёжен, однако встречается все реже и реже. Он вытесняется другими другими типами тормозов с более эффективной силой торможения.

Клещевые тормоза

Чаще всего применяются на шоссейных велосипедах, но и там на замену им постепенно приходят другие типы тормозов. Название тормозов красноречиво говорит о его конструкции: тормозные колодки прижимаются к ободу изогнутыми рычагами, которые внешне напоминают клещи. Клещевые тормоза установлены на велосипедах Forward Impulse (2020).

Клещевые тормоза установлены на велосипедах Forward Impulse (2020).

V-brake тормоза

Тормоза V-brake крепятся по такому же принципу, что и кантилеверные тормоза. Тормозной тросик подведен сбоку к верхней части тормозного рычага. Тормозной рычаг сжимает обе части тормоза с картриджными тормозными колодками. Такая система параллельного прижимания колодок позволяет обеспечивать эффективное торможение. Картриджные тормозные колодки к тому же можно легко менять с помощью обычного шестигранника. На данный момент этот тип тормозов наиболее распространен. Он используется на велосипедах почти всех типов. К примеру:

– горный хардтейл: Forward Sporting 27,5 1.0 (2020)

– горный двухподвес: Forward Raptor 27,5 1.0 (2020)

– городской: Forward Parma 28 (2020)

Так как V-brake тормоза – это самый распространенный тип ободных тормозов, стоит отдельно рассмотреть их преимущества и недостатки.

| Преимущества | Недостатки |

|---|---|

|

|

Дисковые тормоза

Дисковые тормоза с небольшими изменениями, доработками и приспособлениями пришли в веломир из мира мотоциклов и автомобилей. В зависимости от типа привода дисковые тормоза делятся на механические и гидравлические. В механическом дисковом тормозе усилие от тормозной ручки к тормозным колодкам передаётся с помощью троса, а в гидравлическом дисковом тормозе – через гидравлическую систему, заполненную тормозной жидкостью. При нажатии на тормозную ручку у механического тормоза натягивается тросик, это усилие передается к тормозным колодкам, которые, прижимаясь к тормозному диску, приводят к торможению. В случае с гидравлическим тормозом необходимое усилие передается через гидролинию от тормозной ручки напрямую к колодкам. Велосипеды Forward с дисковыми тормозами очень легко идентифицировать: в конце названия модели есть слово “disc” (к примеру Forward Next 3.0 disc).

При нажатии на тормозную ручку у механического тормоза натягивается тросик, это усилие передается к тормозным колодкам, которые, прижимаясь к тормозному диску, приводят к торможению. В случае с гидравлическим тормозом необходимое усилие передается через гидролинию от тормозной ручки напрямую к колодкам. Велосипеды Forward с дисковыми тормозами очень легко идентифицировать: в конце названия модели есть слово “disc” (к примеру Forward Next 3.0 disc).

Устройство дисковых тормозов

Дисковый тормоз состоит из тормозного диска (ротора), прикрепленного к втулке колеса, и тормозной машинки (калипера), внутри которой размещены тормозные колодки. Дисковые роторы бывают нескольких размеров: 140, 160, 180, 185, 203 и 220 мм. Чем больше диаметр ротора, тем более эффективно работает тормоз, так как увеличивается плечо рычага тормозного усилия.

Калипер (тормозная машинка) крепится на вилке или на раме. Внутри калипера находятся две тормозные колодки, которые прижимаются к ротору одним или несколькими поршнями.

Внутри калипера находятся две тормозные колодки, которые прижимаются к ротору одним или несколькими поршнями.

Тормозные колодки могут быть с наполнением из металлических опилок или из органического материала. Колодки с металлическим наполнением долго притираются и более устойчивы к износу. Органические колодки более мягкие, быстро притираются и обеспечивают более плавное торможение.

Дисковые механические тормоза

Дисковые механические тормоза, как правило, устанавливаются на горные (Forward Next 27,5 2.0 disc (2020), Forward Iris 26 2.0 disc (2020) и др.) и туристические велосипеды (Forward Yukon 2.0 disc), реже – на городские (к примеру, Forward Tracer 26 2.0 disc (2020)).

| Преимущества | Недостатки |

|---|---|

|

|

Дисковые гидравлические тормоза

В модельном ряду 2020 дисковые гидравлические тормоза установлены на следующие модели горных велосипедов Forward:

– Apache 29 3.0 disc

– Apache 27,5 3.0 disc

– Quadro 27,5 3.0 disc

– Next 29 3.0 disc

– Next 27,5 3.0 disc

– Sporting 27,5 3.0 disc

Рассмотрим преимущества и недостатки гидравлических тормозов.

| Преимущества | Недостатки |

|---|---|

|

|

Теперь, когда вы знаете особенности различных типов тормозов, их плюсы и минусы, вам будет проще выбрать велосипед с наиболее подходящими тормозами.

Инструкция по монтажу и демонтажу колодок дисковых тормозов для транспортных средств до 3,5 т.

ОБЩИЕ ПРАВИЛАНастоящая инструкция является обобщенным руководством для проведения стандартных работ и не учитывает особенности, обусловленные различием разных типов тормозных систем. В связи с этим процесс (де)монтажа может отличаться, поэтому данная инструкция должна дополняться специальными инструкциями, изданными производителем автомобиля.

– Тормозные колодки являются частью тормозной системы, т.е., являются деталями системы безопасности, поэтому все работы должны производиться с максимальной тщательностью. Замену колодок разрешается производить только лицам, обладающим необходимыми специальными знаниями. Неквалифицированное выполнение работ может привести к полному выходу из строя тормозной системы.

Замену колодок разрешается производить только лицам, обладающим необходимыми специальными знаниями. Неквалифицированное выполнение работ может привести к полному выходу из строя тормозной системы.

– Необходимо использовать только те тормозные колодки, которые предназначены для определённого типа автомобиля. Замену тормозных колодок следует выполнять комплектно для каждого моста (в комплекте 4 колодки – по 2 колодки на каждое колесо оси).

– Замена тормозных колодок обязательна, когда на приборной панели автомобиля появляется сигнал индикаторной лампы от электронного датчика износа или появляется звуковой сигнал механического индикатора износа колодок, или, когда толщина фрикционного слоя достигает 2-4 мм (зависит от типа суппорта и колодок.

– Использованные тормозные накладки являются спец. отходом, подлежащим переработке в соответствии с действующими государственными нормами.

– Все работы должны выполняться одинаково на обоих тормозных механизмах одного моста.

ОБЩИЕ ПРЕДУПРЕЖДЕНИЯ:

– Не допускать контакта тормозных колодок, дисков, скоб и шлангов тормозной системы с консистентными смазками, маслами, другими смазочными материалами, а также с очистными средствами, содержащими минеральные масла, так как это может привести к отказу тормозной системы.

– Загрязнённые детали очистить или при необходимости заменить

– Выполнять работы только в помещении с достаточной вентиляцией.

– Не производить очистку тормозных механизмов сжатым воздухом.

– Применять только специальный инструмент (динамометрические и гаечные ключи, распорный инструмент, съёмные крюки и т.л.). Не использовать инструменты с острыми краями, так как неправильное обращение с данными инструментами может привести к повреждениям.

– Никогда не отсоединять шланги тормозной системы.

– Предотвращать выливание, растекание тормозной жидкости из бачка, ведущей к повреждению или коррозии материалов. При необходимости слить часть жидкости в подходящую по размеру ёмкость. Соблюдать указания изготовителя тормозной жидкости. При непрофессиональном обращении тормозная жидкость может нанести вред Вашему здоровью и привести к материальному ущербу.

При необходимости слить часть жидкости в подходящую по размеру ёмкость. Соблюдать указания изготовителя тормозной жидкости. При непрофессиональном обращении тормозная жидкость может нанести вред Вашему здоровью и привести к материальному ущербу.

– При замене колодок должна проводиться проверка тормозного диска на наличие дефектов: трещины, задиры, коррозия, абразивный износ; неравномерность толщины фрикционных поверхностей (отклонение толщины стенки – DTV), боковое/торцевое биение (отклонение фрикционной поверхности от вертикальной оси диска

– Если при проведении работ будут обнаружены повреждения тормозной системы, то их необходимо устранить до ввода

автомобиля в эксплуатацию, обратившись за квалифицированной помощью.

ДЕМОНТАЖ

– Перед началом работ, проводимых с тормозной системой, необходимо разместить на рулевом колесе предупредительную табличку, информирующую о том, что автомобиль в настоящее время находится на ремонте.

– Выполнять работы первоначально на одном тормозном механизме моста. Второй тормозной механизм при необходимости может быть использован в качестве образца для сборки.

– Задействованные при ремонтных работах колеса заблокировать и обеспечить устойчивость автомобиля.

ВНИМАНИЕ! Соблюдать осторожность при обращении с Прижимными пружинами / зажимами, находящимися под нагрузкой.

Разгружать пружины контролируемым способом для предотвращения выскакивания пружин, закрыв крышкой гнездо скобы. После снятия

колодок тормозной механизм больше не задействовать.

a) ЗАМЕНА КОЛОДОК БЕЗ ДЕМОНТАЖА СКОБЫ СУППОРТА

Тормозной механизм с неподвижной скобой (Рис. 1).

Тормозной механизм с плавающей скобой (Рис. 2), если колодку можно снять сверху.

– При наличии указателя износа отсоединить разъём штекерного соединения

– При необходимости снять имеющиеся крышки.

– Снять имеющиеся крепёжные детали, например, установочные штифты, зажимные втулки, пружины и винты, предназначенные для крепления тормозных колодок.

– При необходимости разжать тормозные колодки распорным инструментом.

– В случае разборки механизма с неподвижной скобой (поршни с обеих сторон, см. Рис.1) отжать назад тормозную накладку для того, чтобы легче было ее вынуть.

– В случае разборки механизма с плавающей скобой (один поршень только с одной только стороны, см. Рис. 2) вначале снять тормозную колодку со стороны поршня тормозного цилиндра, после чего переместить раму плавающей скобы так, чтобы можно было вынуть тормозную колодку, расположенную со стороны рамы.

– Вынуть имеющиеся листовые противошумовые накладки, и, в случае их повреждения, заменить новыми.

– Не снимать листовые прокладки, крышки и др. части, вмонтированные в поршень тормозного цилиндра стационарно

– При обнаружении потерь тормозной жидкости или других повреждений на скобе тормозного механизма необходимо обратиться в специализированную мастерскую для профессионального устранения данных дефектов.

b) ЗАМЕНА КОЛОДОК С ЧАСТИЧНОЙ РАЗБОРКОЙ СКОБЫ СУППОРТА

Тормозной механизм с плавающей скобой (Рис. 3), если колодку нельзя снять сверху.

– При наличии указателя износа отсоединить разъём штекерного соединения

– В зависимости от конструкции скобы снять фиксирующие пружины, крепёжные винты, направляющие «пальцы», стопорные кольца

– Переместить (отвести) назад поршень, вынуть «штыри».

– Откинуть и подвесить снятый корпус так, чтобы исключить натяжение и повреждение тормозных шлангов. Шланги тормозной системы не отсоединять (для этого можно применить либо простой кусок проволоки, либо специальные хомуты)

– Вынуть тормозные колодки из корпуса.

ОСМОТР И ОЧИСТКА ТОРМОЗНОЙ СИСТЕМЫ

– Отжать поршни назад. В 4- и 2-поршневых тормозных механизмах с плавающей скобой между отжатыми поршнями или, соответственно, между поршнем и кулачком, необходимо вставить листовые подкладки, для отжатия поршней по отдельности и предотвращения перемещения других поршней.

– В узле со стояночной тормозной системой и соответствующим устройством регулировки тормозных механизмов, поршни в зависимости от исполнения необходимо отвести (переместить) назад в исходное положение или повернуть посредством возвратных винтов.

– Посадочные места колодок в суппорте (направляющие / «гнезда») очистить моющими средствами, не содержащими масел, напр. спиртом.

– ВАЖНО для эффективной работы системы, предупреждения и предотвращения образования шумов и преждевременного износа колодок и дисков: необходимо заменить направляющие гильзы («пальцы») подвергнутые коррозии и повреждённые или потрескавшиеся крышки/чехлы (противопыльники) заменить.

ВНИМАНИЕ!

– Не производить очистку тормозных механизмов сжатым воздухом, проволочными щётками и другими подобными средствами.

– Не допускать выделения мелкой пыли. Вдыхание данной пыли может нанести вред Вашему здоровью. При отсутствии в производственном помещении достаточной вентиляции носить защитную маску.

– Запрещается удалять смазку с направляющих пальцев и пружин скобы тормозного механизма, так как для них используются специальные сорта смазки.

– Не допускать контакта фрикционного материала колодок и дисков со смазочными материалами, так как это может привести к выходу из строя тормозной системы; в противном случае необходимо удалить смазку тормозных дисков и использовать новые тормозные колодки.

– В случае тугого хода скоб тормозного механизма, следует слегка смазать направляющие скобы специальной смазкой, соблюдая указания производителей автомобиля и тормозной системы.

– Проверить правильность положения ступенчатых поршней посредством поршневого шаблона; при необходимости отрегулировать.

– Проверить толщину тормозных дисков, и, в случае превышения предельного износа, наличия трещин на поверхности трения или сильного рифления, заменить полным комплектом для всего моста.

– Удалить подвергнутые коррозии места на наружных и внутренних поверхностях трения диска

МОНТАЖ

– Новые колодки должны свободно перемещаться в своих направляющих.

– Имеющиеся листовые прокладки, не подвергнутые коррозии, деформации и износу, можно установить повторно. В противном случае – заменить на новые.

– Контактную поверхность опорной пластины накладки/направляющей скобы тормозного механизма, а также поверхность между стальной опорной пластиной колодки и поршнем тормозного цилиндра слегка смазать специальной смазкой, соблюдая указания производителя автомобиля и тормозной системы.

– Для систем с датчиком износа вставить имеющиеся неповреждённые или новые.

– Вставить новые тормозные колодки в последовательности, обратной описанию в разделе «Демонтаж». Расположить их поверхностью трения к тормозному диску.

ВНИМАНИЕ! При использовании асимметричных опорных пластин/тормозных накладок, маркирующая стрелка должная указывать в направлении вращения диска при движении автомобиля вперёд.

– Вставить установочные штифты, пружины и зажимные втулки в те места, откуда они были извлечены при демонтаже

ВАЖНО для достижения оптимальных характеристик: если колодки, подлежащие замене имеют отдельно крепящиеся антишумовые пластины, вы можете использовать их заново, на новых колодках. Пластины такого типа могут быть сняты и установлены вручную, без специального инструмента.

Пластины такого типа могут быть сняты и установлены вручную, без специального инструмента.

НО: гарантийное обслуживание не распространяется на установку старых антишумовых пластин. Поэтому компания Bosch рекомендует устанавливать новые пластины и монтажные пружины, в силу потери их эластичности до 70%.

– При наличии указателя износа, вновь подключить штекер соединения датчиков износа.

– Затянуть ослабленные крепёжные винты и направляющие пальцы. Самофиксирующиеся винты заменить на новые.

ВНИМАНИЕ! Обязательно обеспечьте крутящий момент затяжки крепёжных винтов скобы, предписанный изготовителем автомобиля. Затяжка с неправильным крутящим моментом может стать причиной выхода из строя тормозного механизма!

– В тормозных системах, оборудованных стояночной тормозной системой и устройством регулировки тормозных механизмов, после многократного приведения в действие тормозного механизма должен обеспечиваться воздушный зазор. Установку зазора произвести в соответствии с указаниями изготовителя автомобиля.

– Аналогичным образом произвести замену колодок с другой стороны моста. Установить колеса и опустить автомобиль

ПРОВЕРКА РАБОТОСПОСОБНОСТИ и ПРОВЕДЕНИЕ ПРОЦЕДУРЫ ОБКАТКИ

– Проверить уровень тормозной жидкости в компенсирующем бачке. При необходимости долить до максимальной отметки. Использовать только новую, предписанную для данного типа автомобиля тормозную жидкость.

– Сразу после спуска автомобиля c подъемника многократно нажать на педаль тормоза, пока ход педали не стабилизируется примерно на одну треть всего хода. Тем самым обеспечивается правильно позиционирование тормозных колодок.

– Применить на тормозную педаль повышенное и неизменное усилие:

1) при стабильном тормозном давлении ход педали не должен изменяться даже при длительном нажатии,

2) если ход педали увеличивается, можно предположить утечку тормозной жидкости из системы. В таком состоянии тормозную систему

эксплуатировать запрещается! Необходимо проверить тормозную систему полностью или обратиться за консультацией к специалисту

– Произвести повторную проверку тормозной системы на отсутствие течи. Повторно проверить уровень тормозной жидкости, при необходимости долить до максимальной отметки только новую тормозную жидкость, предписанную для данного типа автомобиля

– Выполнить обкатку согласно соответствующим указаниям изготовителя автомобиля (желательно до выдачи автомобиля владельцу). Проверить соответствие тормозной системы всевозможным предусмотренным нормативам

Процедура обкатки (притирки) пары трения «диск и колодка» обязательна для обеспечения длительной, надежной и комфортной эксплуатации.

Bosch рекомендует следующую процедуру:

– Разогнаться до 40 км/ч, затем мягко притормаживая, снизить скорость примерно до 10км/ч, не останавливая автомобиль Повторить п.1 минимум 10 раз с минимальным перерывом между процедурами (т.е. произвести пробные торможения на низкой скорости автомобиля с учетом того, что при первых попытках может наблюдаться недостаточная эффективность торможения)

– В процессе обкатки не применять чрезмерные усилия, или производить длительное торможение с целью ускорения процесса обкатки во избежание перегрева тормозной системы, в результате чего тормозные диски и колодки не смогут обеспечить предписываемые автомобилю эффективность и комфорт торможения

ВНИМАНИЕ! Сниженный уровень эксплуатационных качеств колодок, в т.ч. необычный, ненормальный шум или писк может появиться, если процедура «обкатки» проведена некорректно или не полностью.

Скачать: “Инструкция-Замена дисковых колодок_С Обкаткой”

Выбор и установка шоссейных дисковых тормозов

Могу я как-нибудь приспособить дисковые тормоза на свой велосипед?

Коротко: нет. Суппорты дисковых тормозов требуют специфических точек установки на вилке и раме, а колёсам нужны специфические ступицы, на которые можно установить роторы. Хотя в начальные времена дисковых тормозов были велосипеды (в основном для велокросса), которые могли совмещать эти форматы, в настоящее время шансы того, что вы сможете установить дисковые тормоза на ободную раму, практически равны нулю.

Ни обычные шоссейные ступицы, ни рамы не предусматривают установку дисковых тормозов.

Если представить себе всё колесо как диск, это ведь уже и есть дисковые тормоза?

Теоретически да. Однако преимущества дисковых тормозов заключаются не в размерах ротора, а в том, насколько эффективно усилие передается от рычага к тормозной поверхности. Коэффициенты трения алюминия и, тем более, карбона не так хороши, как стальных тормозных роторов, а тормозные суппорты ободных тормозов гораздо более поддаются изгибу под нагрузкой, чем компактные гидравлические дисковые тормозные суппорты. Есть исключения, как, например, некоторые специально обработанные тормозные поверхности ободьев и гидравлические суппорты для них, но, по большей части, это далеко не одно и то же.

Какова разница между центральным замком и креплением диска на 6 болтах?

Это два способа крепления роторов на ступицы. Центральный замок использует шлицевой интерфейс для удержания диска, а стопорное кольцо (которое обычно затягивается инструментом для затяжки кассеты, но иногда инструментом для кареточного узла) фиксирует его на месте. Шикарная система, введённая Shimano и теперь также предлагаемая аналогами SRAM и Campagnolo.

Шесть болтов слева, центральный замок справа.

Встречающаяся, как правило, на более дешёвых велосипедах, система крепления дисков на 6 болтах проще и крепится инструментом Torx T25.

Легко определить тип крепления ротора, просто посмотрев на него или на ступицу. Центральный замок со шлицами находится, естественно, в центре ступицы, а шесть болтов – они и есть шесть болтов.

Адаптер центрального замка позволяет закрепить шестиболтовый ротор на шлицевой втулке.

Стоит отметить, что шестиболтовые роторы могут быть установлены на шлицевые ступицы с соответствующим адаптером, но обратное невозможно.

Что такое «Ice Tech»?

Технология управления теплоотдачей Ice Tech применяется для специфических моделей суппортов и тормозных дисков Shimano.

Для роторов Ice Tech имеет трёхслойную конструкцию, где внутренний алюминиевый слой располагается между тормозными поверхностями из нержавеющей стали. Поскольку алюминий значительно лучше стали проводит тепло, эта конструкция лучше рассеивает нагревание при торможении, чем полностью стальной ротор. На топовых моделях, таких как RT-99, эта технология совмещена с технологией Freeza, где алюминиевый сердечник также имеет своего рода «жабры», рассеивающие тепло. Shimano утверждает, что охлаждение таких дисков примерно на 50% более эффективно, чем роторов только с Ice Tech.

В тормозных колодках Ice Tech относится к опорным пластинам со встроенными радиаторами. Как и в дисках, они помогают отводить тепло подальше от зоны торможения и рассеивать его в окружающий воздух. Недостатками таких ребристых колодок являются чуть больший вес и довольно высокая стоимость.

Суппорты с Ice Tech отличаются ребристыми радиаторами, рассеивающими тепло.

Хотя они обычно не устанавливаются на велосипедах в заводской комплектации, большинство шоссейных тормозов Shimano совместимы с Ice Tech. Иногда обновление тормозных колодок – это всё, что требуется.

Какова разница между суппортами «флэт-маунт» (flat–mount) и «пост-маунт» (post–mount)? Совместимы ли они?

Пример крепления тормоза пост-маунт.

Пример крепления тормоза флэт-маунт.

Крепление суппорта пост-маунт было позаимствовано от горных велосипедов в начальную эпоху дисковых тормозов для шоссе. При таком способе суппорт тормоза устанавливают на резьбовые отверстия на раме, при этом болты проходят через суппорт. Система позволяла легко перемещать и регулировать суппорты в первые дни шоссейных дисковых тормозов.

Более новое флэт-маунт – специфическое крепление дисковых тормозов для шоссе, которое компактнее и легче пост-маунт. При флэт-маунт задний суппорт крепится двумя болтами на плоскую поверхность пера или при помощи переходника, прикрепленного к суппорту – суппорт сначала крепится к адаптеру, который затем крепится двумя резьбовыми отверстиями на пере.

Суппорт пост-маунт можно установить на некоторые рамы флэт-маунт, но наоборот никак нельзя.

Шоссейный стандарт флэт-маунт меньше по размерам и, соответственно, требует меньше места на раме.

Каков стандартный размер ротора?

Вопрос дискуссионный и зависит от того, какого производителя вы спросите. Ротор большего диаметра обеспечивает системе больший рычаг и, благодаря этому, увеличение тормозного усилия по сравнению с меньшим диаметром. Плюс к этому, большая площадь поверхности означает большую теплоотдачу. С другой стороны, роторы меньшего диаметра легче, с меньшей вероятностью ломаются при аварии, обеспечивают более мягкое тормозное действие и более аэродинамические.

Большинство компаний, включая SRAM и Campagnolo, предлагают для шоссе передние роторы диаметром 160 мм как консервативно безопасный вариант для отведения тепла на продолжительных спусках. Тем не менее, в Shimano уверены, что гонщикам ничто не угрожает с передним диском диаметром 140 мм, если он оснащён технологией рассеивания тепла Ice Tech.

Есть тенденция, позаимствованная у горных велосипедов и других транспортных средств с дисковыми тормозами, различных размеров дисков спереди и сзади. Поскольку до 70% вашей тормозной мощности приходится на переднее колесо, вперёд часто ставят диаметр 160 мм, а назад – 140 мм.

Независимо от аргументации, рамы обычно делаются оптимальными для определённого размера.

Что такое роторы из двух частей?

Давайте сначала рассмотрим целиковые роторы – они штампуются из цельного куска стали. Большинство недорогих дисков на 6 болтах целиковые.

Роторы из двух частей имеют тормозную поверхность, закреплённую на отдельном держателе, или «пауке». Часто это делается для обеспечения шлицевого крепления центрального замка, но на моделях более высокого класса это также может уменьшить вес, увеличить жёсткость ротора и помочь с теплоотдачей, охлаждая тормозную поверхность.

В чем разница между металлическими и органическими колодками?

Большинство изготовителей тормозов предлагают выбор материала колодок. Обычно это резиновая смесь (слева) или металлические (справа).

Эти материалы имеют разные характеристики и выбор должен зависеть от вашего стиля езды, спортивной дисциплины, местности и того, ездите ли вы в плохую погоду.

Колодки для дисковых тормозов из резиновой смеси, также известные как «органические», обеспечивают лучшую модуляцию и более тихое торможение. Некоторые бренды, такие как SRAM и Campagnolo, также утверждают, что они лучше рассеивают тепло, чем металлические.

В свою очередь, металлические колодки, также известные как «спечённые», изготовлены из более твёрдых материалов и имеют большее содержание металла, чем органические. В результате, металлические колодки обеспечивают большую тормозную мощность и служат дольше, чем органические колодки, пусть и за счёт более шумной работы и более быстрого износа дисков.

Для маунтинбайкеров давний выбор – металлические колодки, ведь они обеспечивают большую надёжность. Поскольку на шоссе меньше (гораздо) песка, меньше потребности в экстренных торможениях и желательно тормозить потише, большинство шоссейников с дисковыми тормозами предпочитают колодки из резиновой смеси.

Примечание: некоторые недорогие велосипеды с оборудованием Shimano поставляются только с резиновыми колодками и с дисками из «менее прочных стальных сплавов». Если вы решите использовать металлические колодки, вам понадобятся диски получше.

Видел премиум-колодки, предлагаемые с алюминием или титаном. В чём тут дело?

Это всё для снижения веса. Дисковые тормозные колодки обычно крепятся к стальным опорным пластинам, но если использовать алюминиевые или титановые, то это сэкономит несколько граммов. Вообще, резиновые колодки премиум-класса часто ставятся на алюминиевые пластины, тогда как металлические обычно на титановые. Из этих двоих алюминиевые легче, но, сами понимаете, более гибкие и менее надёжные.

Не следует путать это с технологией Ice Tech для колодок, которая подробно описана выше.

Мой велосипед похож на птичье гнездо. Можно ли обрезать шланги гидравлического тормоза?

Да. Возможность укоротить тормозные шланги – характеристика всех систем на рынке. Однако это может оказаться довольно сложной работой.

Как минимум, вам понадобится аккуратно обрезать армированный шланг, а сменные уплотнительные «гвоздики» и «оливки» (даже если вы не представляете, о чём идёт речь, – увидев их, сразу поймёте) подтолкнуть к новому концу шланга. Они создают герметичные уплотнения везде, где крепится шланг. Хотя возможно отрезать большинство шлангов без протечки системы, скорее всего, протечка так или иначе произойдёт.

Тормозные шланги используют металлические «гвоздики» и «оливки», которые сжимаются для герметичной посадки. Если вы обрезаете шланг, нужно будет установить новые.

Могу я использовать для тормозной системы компоненты разных брендов?

Как и с использованием компонентов трансмиссии, официально дисковые тормозные системы имеют очень ограниченную совместимость между собой, но есть некоторые исключения.

Совместимость различных компонентов является одним из ключевых преимуществ механических дисковых тормозных систем, а смешивание и согласование различных рычагов и суппортов не просто возможно, но и часто закладывается в конструкции. Однако имейте в виду, что не все тормозные рычаги тянут одинаковую длину троса при аналогичном нажатии и некоторые комбинации будут работать лучше, чем другие. Shimano, как правило, имеют более тугие рычаги с большим зазором колодок, но меньшую мощность, тогда как рычаги SRAM и Campagnolo обычно дают отличную мощность, но при меньшем зазоре колодок и более мягком чувстве рычагов.

Гидравлические системы в этом плане гораздо более ограничены. Ёмкость для жидкости, типы тормозной жидкости, диаметры поршня и штуцеры шлангов соответствуют в них изготовителю суппортов и рычагов. Есть некоторые случаи, когда вы можете сочетать разные поколения оборудования одного и того же бренда, но, опять же, производители редко обеспечивают такую возможность.

Тормозные роторы – это другая история и, хотя вы, вероятно, получите больше эффективности, поставив диски и тормозную систему одного производителя (особенно это касается моделей Shimano высокого класса), смешивание брендов в этом случае редко приводит к каким-либо серьёзным проблемам.

Можно ли просто и быстро менять колёса на велосипеде с дисковыми тормозами?

Если колеса, которые вы меняете, имеют одинаковые ступицы, или, быть может, вам повезёт и в размещении ротора нет никакой разницы, то вы легко сможете менять колёса. Но, с таким небольшим зазором между тормозными колодками и достаточной вариативностью различных марок и моделей ступиц и колёс (а иногда даже в пределах одной и той же марки и модели), тормозные роторы часто могут располагаться по-разному относительно дропаутов. Если вы редко меняете колёса, то очевидный ответ подрегулировать суппорт. Однако если вы хотите менять их регулярно, то стоит потратить время, чтобы установить колеса так, чтобы все диски находились в одной плоскости.

По материалам Cyclingtips.com

Барабанные тормозные механизмы: устройство и принцип работы

Читатели знают, что в настоящее время наибольшее распространение в автомобильной промышленности получило два типа тормозных механизмов – дисковые и барабанные. Если с дисковыми тормозами все понятно, то устройство, принцип работы и эффективность эксплуатации барабанных тормозов для многих до сих пор остается загадкой. В сегодняшней статье мы расскажем об основных компонентах барабанных тормозов, опишем алгоритм их работы, а также выясним основные преимущества и недостатки их использования.

Из чего состоят барабанные тормоза?

Устройство барабанных тормозных механизмов заметно сложнее, нежели конструкция их дисковых «собратьев». Основными внутренними частями таких тормозов являются:

- Тормозной барабан. Элемент, изготавливаемый из высокопрочных чугунных сплавов. Он установлен на ступице или опорном валу и служит не только основной контактной частью, взаимодействующей непосредственно с колодками, но и корпусом, в котором смонтированы все остальные детали. Внутренняя часть тормозного барабана шлифуется, чтобы торможение было максимально эффективным.

- Колодки. В отличие от тормозных колодок дисковых тормозов, колодки, применяемые в барабанных механизмах, имеют полукруглую форму. Их внешняя часть имеет специальное асбестовое покрытие. Если тормозные колодки установлены на паре задних колес, то одна из них подключается еще и к рычагу стояночного тормоза.

- Стягивающие пружины. Данные элементы прикрепляются к верхней и нижней частям колодок, не позволяя им расходиться в разные стороны на холостом ходу.

- Тормозные цилиндры. Это специальный корпус, изготовленный из чугуна, по двум сторонам которого смонтированы рабочие поршни. Их задействование происходит путем гидравлического давления, возникающего после нажатия водителем на педаль тормоза. Дополнительными частями поршней являются резиновые уплотнители и клапан для удаления воздуха, попавшего в контур.

- Защитный диск. Деталь представляет собой устанавливаемый на ступицу элемент, к которому прикрепляются тормозные цилиндры и колодки. Их закрепление производится путем использования специальных фиксаторов.

- Механизм самоподвода. Основой механизма служит специальный клин, углубляющийся по мере стачивания тормозных колодок. Его назначение – обеспечение постоянного прижима, колодок к поверхности барабана, независимо от износа их рабочих поверхностей.

Перечисленные нами компоненты являются общепринятыми. Их использует большинство крупнейших производителей. Существует ряд деталей, которые устанавливаются некоторыми компаниями частным образом. Таковыми, например, являются механизм подведения колодок, всевозможные распорки и т.п. Подробно останавливаться на них не имеет смысла.

Принцип работы барабанных тормозов

Основная последовательность функционирования барабанных механизмов примерно следующая. Водитель в случае необходимости нажимает на педаль, создавая увеличенное давление в тормозном контуре. Гидравлика надавливает на поршни главного цилиндра, которые задействуют тормозные колодки. Они «расходятся» в стороны, растягивая стяжные пружины, и достигают точек взаимодействия с рабочей поверхностью барабана. Благодаря трению, возникающему при этом, скорость вращения колес уменьшается, а автомобиль притормаживает. Общий алгоритм работы барабанных тормозов выглядит именно так. Существенных различий между системами с одним поршнем и двумя не имеется.

Преимущества и недостатки барабанных тормозов

Несмотря на, казалось бы, общее устаревание конструкции, многие автопроизводители до сих пор применяют барабанные тормоза на своих моделях. Дело в наличии множества плюсов, благоприятно сказывающихся на использовании авто.

- Во-первых, барабанные тормозные механизмы служат в 2-3 раза дольше дисковых тормозов. Это касается не только колодок, но и самих тормозных дисков, которые изнашиваются ничуть не меньше.

- Во-вторых, барабанные механизмы не боятся попадания воды, в то время как сильно разогретые поверхности дисковых тормозов при резком охлаждении водой могут покрыться микротрещинами, что приводит их к скорому выходу из строя.

- В-третьих, смонтировать стояночный тормоз в систему барабанных тормозов заметно легче, нежели интегрировать его в дисковые системы. Разумеется, простота значительно удешевляет издержки, связанные с изготовлением общей конструкции.

Главным недостатком тормозов барабанного типа является меньшая эффективность их работы, по сравнению с дисковыми механизмами. Применять их на автомобилях, под капотом которых установлены мощные оборотистые моторы, а также на моделях с высокой массой небезопасно.

Заключение

Резюмируя, скажем, что в ближайшей перспективе барабанные тормоза, конечно, «уступят дорогу» более совершенным дисковым системам. Уже сейчас многие производители устанавливают барабанные тормозные механизмы исключительно на бюджетные модели, компонуя подавляющее большинство своих новинок различными вариациями дисковых систем.

Дисковые тормоза | Тормоза для автомобилей | Продукт | Продукты и технологии

Тормозные роторы дисковых тормозов вращаются вместе с колесами, а тормозные колодки, которые установлены на тормозных суппортах, зажимают эти роторы для остановки или замедления колес. Тормозные колодки, прижимающиеся к роторам, создают трение, которое преобразует кинетическую энергию в тепловую.

Тормозные роторы дисковых тормозов вращаются вместе с колесами, а тормозные колодки, которые установлены на тормозных суппортах, зажимают эти роторы для остановки или замедления колес.sТормозные колодки, прижимающиеся к роторам, создают трение, которое преобразует кинетическую энергию в тепловую.

Эта тепловая энергия генерирует тепло, но, поскольку основные компоненты находятся в атмосфере, это тепло может эффективно рассеиваться. Это свойство рассеивания тепла снижает увядание тормозов, что является явлением, когда на эффективность торможения влияет тепло. Еще одним преимуществом дисковых тормозов является их устойчивость к выцветанию из-за воды, которое возникает, когда вода на тормозах значительно снижает тормозное усилие.Когда автомобиль находится в движении, ротор вращается с высокой скоростью, и это вращательное движение выводит воду из самих роторов, что приводит к стабильной тормозной силе.

Дисковые тормоза обычно используются в легковых автомобилях, но из-за их стабильной работы на более высоких скоростях и устойчивости к затуханию тормозов они постепенно распространяются на сегмент коммерческих автомобилей, где традиционно выбирались барабанные тормоза из-за их более длительного срока службы.Потребители увеличивают срок службы и повышают качество, и Akebono стремится удовлетворить их за счет дальнейшего повышения надежности дисковых тормозов. Есть два типа дисковых тормозов.

«Дисковый тормоз с оппозитным поршнем» имеет поршни с обеих сторон дискового ротора, в то время как «дисковый тормоз плавающего типа» имеет поршень только с одной стороны. Дисковые тормоза с плавающим суппортом также называются дисковыми тормозами со скользящими штифтами.

Конструкция дискового тормоза

Тормозной ротор (диск), который вращается вместе с колесом, зажат тормозными колодками (фрикционным материалом), установленными на суппорт с обеих сторон под давлением поршня (-ов) (прижимного механизма), и замедляет вращение диска, тем самым замедляя и остановка автомобиля.

Как работают дисковые тормоза

Когда водитель нажимает на педаль тормоза, усилие усиливается усилителем тормозов (сервосистемой) и преобразуется в гидравлическое давление (давление масла) главным цилиндром. Давление достигает тормозов на колесах по трубке, заполненной тормозным маслом (тормозной жидкостью). Подаваемое давление толкает поршни к тормозам четырех колес. Поршни, в свою очередь, прижимают тормозные колодки, которые представляют собой фрикционный материал, к тормозным роторам, которые вращаются вместе с колесами.Подушечки зажимают роторы с обеих сторон и замедляют колеса, тем самым замедляя и останавливая автомобиль.

Основные компоненты дисковых тормозов

Основные компоненты дисковых тормозов плавающего типа

Есть два типа дисковых тормозов. Один называется «дисковым тормозом с оппозитным поршнем», который имеет поршни по обе стороны от дискового ротора, а другой – «дисковым тормозом плавающего типа», который имеет поршень только с одной стороны. Дисковые тормоза плавающего типа также называются дисковыми тормозами со скользящими штифтами.

Фрикционные материалы | Тормоза для автомобилей | Продукт | Продукты и технологии

Дисковые тормоза и барабанные тормоза оснащены фрикционным материалом, называемым тормозными колодками и тормозными накладками соответственно.

Дисковые тормоза и барабанные тормоза оснащены фрикционным материалом, называемым тормозными колодками и тормозными накладками соответственно.

Фрикционные материалы играют важную роль в тормозной системе, поскольку тормоза используют трение для торможения (замедления и остановки).

Тормозные колодки и тормозные накладки изготавливаются из смеси не менее 10-20 видов сырья. Смешивание материалов, подходящих для требуемых условий и характеристик, – очень сложная задача, требующая специальных ноу-хау, включая передовой опыт Akebono.

Качество фрикционных материалов также меняется в зависимости от производственного процесса. Благодаря разработкам и технологиям производства, совершенствовавшимся на протяжении многих лет, Akebono предлагает высокоэффективные и высококачественные фрикционные материалы, отвечающие потребностям наших клиентов.

Смесь сырья для наших фрикционных материалов (тормозные колодки, тормозные накладки)

Колодки дисковых тормозов и накладки барабанных тормозов изготавливаются из смеси от 10 до 20 видов сырья. В зависимости от их конкретных ролей сырье делится на три категории; «связующий материал», «элемент жесткости» и «материал для регулирования трения».

Связующий материал упрочняет сырье и придает им прочность. В настоящее время используется в основном фенольная смола.

Элемент жесткости придает фрикционным материалам дополнительную прочность. Используются различные виды органических и неорганических волокон, такие как арамидные волокна и металлические волокна.

Материал для регулировки трения в основном регулирует эффективность фрикционных материалов. Он используется для повышения эффективности или стабилизации характеристик фрикционных материалов. При необходимости смешивают различное сырье, такое как смазочные материалы, органические наполнители, неорганические наполнители, абразивный материал и металлический порошок.

Сырье для трения

Виды фрикционных материалов

- * 1 Спеченный сплав: Явление, при котором частицы порошкового материала соединяются вместе и превращаются в твердое вещество в результате сжатия и изготовления порошкового материала и его нагревания до температуры ниже точки плавления. Материал, который получают не путем плавления металла, а путем спекания металлических порошков, называется спеченным сплавом.

- * 2 C / C композит: Углеродный композит, армированный углеродным волокном.Углеродный композитный материал усилен углеродным волокном. Он чрезвычайно термостойкий и легкий. Этот материал часто используется для изготовления тормозных дисков и тормозных колодок самолетов и гоночных автомобилей.

Требования к характеристикам фрикционных материалов (тормозные колодки, тормозные накладки)

Кроме того, фрикционные материалы необходимы для обеспечения стабильной эффективности (минимальные колебания эффективности) в различных условиях, таких как скорость автомобиля, полная масса или изменение температуры в результате использования тормозов, а также при различных воздействиях окружающей среды, включая влажность, воду и грязь. .Прочность, чтобы противостоять тепловым возмущениям, и механическая прочность также являются важными критериями проектирования.

Прочность – еще одно важное свойство фрикционных материалов, поскольку они изнашиваются в процессе эксплуатации. Кроме того, при торможении необходимо свести к минимуму визг, шум и вибрацию. Кроме того, фрикционные материалы не должны вызывать повреждения материала, с которым они контактируют, например, роторов дисков. Фрикционные материалы также должны иметь низкую теплопроводность, чтобы предотвратить повышение температуры самих тормозов или тормозного масла.

Основные эксплуатационные требования к фрикционным материалам:

- – Оптимальная эффективность, т.е. соответствующий коэффициент трения (μ)

- – Стабильная эффективность при различных условиях использования и / или окружающей среды

- – Устойчивость к тепловым воздействиям и механическая прочность

- – Высокая прочность

- – Минимальный визг, шум и вибрации тормозов

- – Низкое повреждение контактного материала, такого как дисковый ротор

- – Низкая теплопроводность

Фрикционные материалы Akebono (тормозные колодки, тормозные накладки)

Akebono разрабатывает и производит широкий ассортимент тормозных колодок и тормозных накладок, в том числе для автомобилей, сверхскоростных поездов Синкансэн и высокопроизводительных автомобилей для автоспорта.В зависимости от того, где используются тормоза, используются различные типы материалов. Когда требуется высокая интенсивность торможения в условиях высокой температуры и высоких нагрузок, например, при движении сверхскоростных поездов Синкансэн, используются металлические фрикционные материалы. Для автомобилей, используемых в Европе, где относительно распространено торможение на высоких скоростях, используются фрикционные материалы с низким содержанием стали.

Для легковых автомобилей обычно используются “не стальные” тормозные колодки, поскольку они сбалансированы между эффективностью, интенсивностью и сопротивлением визгу тормозов.«Нестальные» тормозные колодки – это основная продукция Akebono.

Akebono продолжает разрабатывать высокопроизводительные тормоза с целью совершенствования новейших тормозных технологий. Высокопроизводительные тормоза Akebono поставляются различным автоспортивным командам. Опыт, накопленный в автоспорте, который позволяет максимально эффективно использовать тормоза, применяется при разработке тормозных колодок и тормозных накладок для легковых автомобилей.

Тормозные колодки для 24-часовой гонки на выносливость в Нюрбургринге

10-поршневые тормозные колодки для высокопроизводительных серийных автомобилей

6-поршневые тормозные колодки для высокопроизводительных серийных автомобилей

Разработка фрикционных материалов (колодки тормозные, накладки тормозные)

При разработке фрикционных материалов необходимо принимать во внимание рабочие характеристики, а также качество, обеспечивающее длительный срок службы.Это достигается за счет подбора правильного сочетания сырья, а также за счет оптимизации производственных условий. Есть много шагов, которые необходимо предпринять, прежде чем продукт будет доставлен нашим клиентам. Для завершения этого процесса может потребоваться несколько месяцев или даже несколько лет. Оценены физико-химические свойства фрикционных материалов. Испытательный прибор, называемый динамометром, на котором может быть установлен настоящий тормоз, используется для оценки фрикционных свойств. Реальные автомобили используются для оценки совместимости автомобиля и тормоза.Мы также разрабатываем сырье, минимизирующее воздействие на окружающую среду.

В Akebono мы постоянно стремимся стать экспертами в области фрикционных материалов. У нас есть собственные испытательные центры, с помощью которых мы можем оценивать основные свойства от ранних стадий разработки до финальной стадии оценки с использованием реального автомобиля.

Процесс изготовления фрикционных материалов (колодки тормозные, накладки тормозные)

Фрикционные материалы перед изготовлением производятся путем производства, контроля и испытаний.

При разработке фрикционных материалов, где должны выполняться различные требования к характеристикам, эффективное смешивание различных сырьевых материалов является одним из важнейших технологических навыков. То, как производятся материалы, также влияет на качество, поэтому технология производства также важна. Компания Akebono способна обеспечить стабильную производительность и качество своих колодок для дисковых тормозов благодаря своим разработкам и технологиям производства, совершенствовавшимся на протяжении многих лет.

Процессы контроля и испытаний фрикционных материалов (тормозные колодки, тормозные накладки)

Для проверки и испытаний фрикционных материалов используются различные методы проверки их качества. Процессы включают оценку физических свойств, таких как твердость и интенсивность фрикционных материалов, а также химический анализ органических материалов. Для проверки эффективности, износа и визга тормозов используется динамометр, на котором можно установить и протестировать настоящий тормоз.

Для тестирования наших фрикционных материалов с точки зрения клиента мы используем «Ай-Ринг», который является крупнейшим в своем роде испытательным полигоном среди производителей автомобильных запчастей.

На полигоне «Ай-Ринг» можно проводить различные испытания тормозов, от оценки на испытательном стенде до оценки на реальном автомобиле.

Решение вопросов, связанных с ингредиентами наших фрикционных материаловЗа свою долгую историю разработки и производства фрикционных материалов компания Akebono неизменно придерживалась темы «Безопасность и душевное спокойствие».”