Устройство белаза: Устройство и технические характеристики крупногабаритного самосвала белаз-75131

Устройство БЕЛАЗ – Самосвалы БелАЗ

| Устройство БЕЛАЗ |

| О грузовом транспорте – Самосвалы БелАЗ |

|

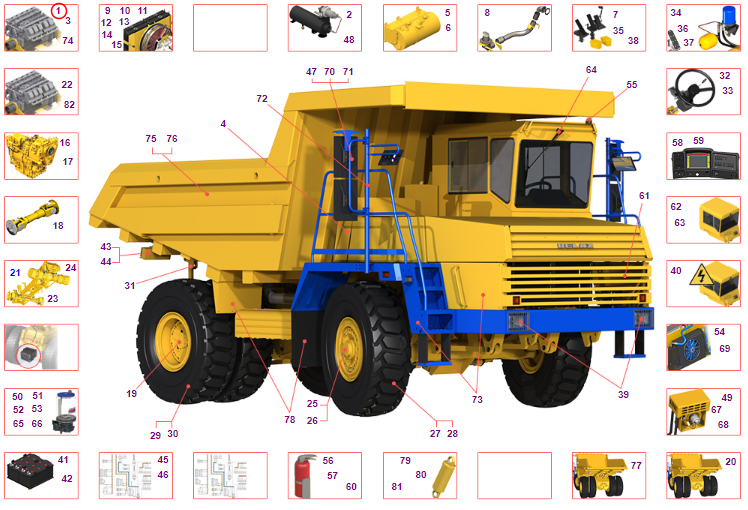

Обычная ситуация в мире техники: чем тяжелее условия эксплуатации, тем более устоявшиеся и проверенные десятками лет использования технические решения применяются. Самые «навороченные» модели западноевропейских камионов при поставках на 1/6 часть суши лишаются зачастую пневматических подвесок и безрамной конструкции прицепов, а самосвалы, созданные на базе обычных грузовиков, проще своих прародителей. А тут, глядя на вывернутые колеса стоящего под погрузкой «Komatsu», я замечаю, что передняя подвеска-то – MсPherson! Ничего себе начало знакомства, что дальше-то будет? Сразу скажу, что многие легковые автомобили не имеют того, что используется уже десятки лет на карьерных самосвалах (самый старый, двадцати лет от роду, HD1200 Полтавского ГОКа конструктивно мало чем отличается от самых новых машин, прибывших в 2000 г. Кстати, уже у первого специализированного карьерного МАЗ-525 грузоподъемностью 25 тонн времен «Победы» и ЗИС-150 было два распредвала в головке и 4 клапана на цилиндр! Ну хватит эмоций, теперь обо всем по порядку. Самосвалы подобного класса оснащаются дизель-электрической силовой установкой. Она состоит из двигателя, генератора электрического тока, блока управления, мотор-колес и вспомогательной тормозной системы (электрические тормоза). Мощность двигателя передается на генератор, напряжение с которого, регулируемое блоком управления, подается на мотор-колеса, встроенные в задние ступицы. Такая схема позволяет водителю именно на 100%, а не на 90 или 110, реализовать возможности силовой установки.  Рулевое управление полностью гидравлическое, без механической связи баранки и управляемых колес. Имеются аварийные гидронасосы, питаемые от аккумуляторов, позволяющие сохранить управление в случае длительной остановки двигателя. Интересно было узнать пробег, выхаживаемый карьерными самосвалами до списания. У БелАЗов 400 тыс. км – максимум, самый старый из находящихся на балансе горно-транспортного цеха выпущен в 1993 году. А вот «японцы» в руках грамотных специалистов и ремонтников более живучи. У специалистов фирмы «Комацу» чуть не изменился разрез глаз, когда они узнали о пробеге в 1 млн. км у HD1200, поставленного в начале 80-х годов. На Западе в условиях железорудных карьеров даже 500 тыс. – выше всяких мыслимых пределов.

|

Добавить комментарий

Грузовой транспорт сегодня:

Автотранспортная ветвь обеспечивает главные службы Русской экономики за счет транспортировки больших партий сырья, и готовой продукции, обычно, от заводов до . |

Нынешний большой бизнес нередко опирается на содействие тяжеленной техники. Неважно какая мало-мальски внушительная компания, осуществляющая реализации габари… |

ООО «Ивеко-Уралаз» (совместно с Iveco) Переименовано в ООО «Ивеко-АМТ» . В соответствии с решением Общего Собрания Участников от 07.04.09 ООО «Ивеко-Уралаз… |

Реклама*

http://lemon62.ru/zlatoust/cat_490.html

Колонка Камаза:

Карьерная техника:

- Трудности ремонта БелАЗ

- Новые карьерные самосвалы Caterpillar

- БелАЗ и современные тенденции развития карьерного автотранспорта

- История российских карьерных самосвалов

- Жители карьеров

- Карьерные самосвалы – кто больше?

- Новые рубежи

Популярные статьи:

- САМС Automobile Co.

, Ltd

, Ltd - Съезжая с дороги

- Урал-375

- Устройство БЕЛАЗ

- История создания АМО-Ф-15

- КрАЗ выростил крокодила

- FORD США

- Канадская легенда о дорожном грузовике

- Mercedes-Benz

- ЗИЛ -133 1982 года (тюнинг)

Разные модели:

Новости производителей:

Каждый четвертый грузовик Volvo, реализуемый сейчас на шведском рынке, оборудован системой Alcolock, которая не позволяет водителю в нетрезвом состо… |

В этой серии предлагаются одиночные шасси, бортовые грузовики с полной массой 18-32 тонн и седельные тягачи в составе автопоездов с полной массой до… |

Авторизация

Логин

Пароль

Запомнить меня

- Забыли пароль?

- Забыли логин?

- Регистрация

УСТРОЙСТВО И ХАРАКТЕРИСТИКИ САМОСВАЛА БЕЛАЗ-75710

от feretto

БелАЗ-75710 — самосвал белорусского производства, предназначенный для выполнения работ в условиях открытых карьеров большой глубины. БелАЗ 75710 может эксплуатироваться в условиях любого климата, температура воздуха при этом должна составлять от —50 до +50°С. Для обеспечения работоспособности автомобиля в условиях предельно низких температур используется предпусковой подогрев смазки и охлаждающей жидкости.

Выпуск автомобиля БелАЗ-75710 стал в свое время продолжением традиции Белорусского автомобильного завода: каждые несколько лет представлять новую модель грузового автомобиля, повышая его грузоподъемность. Так, в 2005 году увидел свет самосвал, способный поднять 320 тонн, в 2007 — 360. БелАЗ-75710 появился в 2013 году как самый крупногабаритный в мире грузовой автомобиль, способный транспортировать грузы, масса которых превышает 500 тонн.

Содержание

- Характеристики самосвала БелАЗ 75710

- Двигатель и рулевое управление

- Устройство кабины и кузова

Содержание:

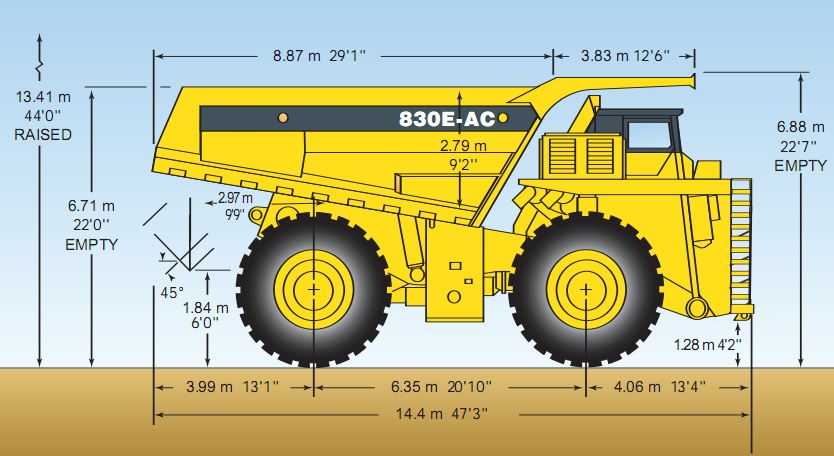

Габаритные размеры БелАЗ-75710 поражают даже при визуальном осмотре. Автомобиль обладает следующими параметрами:

Автомобиль обладает следующими параметрами:

- длина кузова — 20,6 метра;

- ширина колесной базы — 8 метров;

- полная ширина — 9,87 метра.

Автомобиль таких размеров предусматривает движение в особом режиме:

- Минимальное пространство, требуемое для разворота — 45 метров.

- Скорость перемещение при номинальном значении нагрузки — 60 км/ч.

- Минимальный радиус поворота — 19,8 метра.

БелАЗ 75710 оснащен платформой в форме ковша. На вид она может показаться достаточно маленькой, но это оптический обман. Объем платформы равен 157,5 м3. В случае же полной загрузки автомобиля этот показатель возрастает еще на сто с лишним кубометров и составляет 269,5 м3.

В начале 2014 года автомашина БелАЗ-75710 обновила рекордный для самосвалов карьерного типа показатель максимальной грузоподъемности, в условиях полигона сумев осуществить перемещение груза, масса которого составляла 503,5 тонны. Это значение на 11% превышает указанную в техпаспорте грузоподъемность, а также почти на 100 т превосходит предыдущее достижение, показанное 363-тонным грузовиком Liebherr T282B.

Двигатель и рулевое управление

Массивный самосвал БелАЗ-75710 приводится в движение благодаря двум V-образным двигателям, каждый из которых обладает мощностью 1715 кВт или 2300 л.с. Двигательные агрегаты имеют следующие технические характеристики:

- ход поршней — 210 мм;

- 16 рабочих цилиндров диаметром 170 мм каждый;

- четырехтактовый цикл перемещения маховика;

- совокупный объем — 76300 см3;

- смазочная система — 2 емкости по 269 л;

- охлаждение жидкостного типа;

- тип топлива — дизель;

- расход топлива на 100 км, если нагрузка не превышает 75 % — 295 л;

- габариты каждого двигателя — 5950×2600×2620 мм;

- максимальное значение крутящего момента — 9 313 Н*м.

При работе моторов в холостом режиме удельный показатель расхода топлива равен 198 г/ч. Существуют также многочисленные опции, существенно упрощающие процессы пуска и эксплуатации двигателей БелАЗ-75710:

- использование пневматического стартера;

- охлаждение масла посредством специального теплообменника, предотвращающего перегрев агрегата даже в условиях серьезных нагрузок;

- наличие системы предпускового подогрева мотора;

- наличие двух контуров охлаждения, циркуляция — принудительная;

- система принудительной смазки мотора за счет давления, обеспечиваемого циркуляционным насосом;

- трехступенчатый сухой способ фильтрации поступающих в двигатель воздушных масс;

- использование гидромуфты с автоматическим управлением.

Характеристики двигателя и прочих силовых установок обеспечивают автомобилю уровень производительности, на 25 % превышающий показатели аналогичных конкурирующих моделей карьерных самосвалов.

Рулевое управление автомобиля БелАЗ 75710 является достаточно удобным для такого массивного грузовика и выполнено в соответствии со стандартом ISO-5010, включая следующие особенности:

- независимый рабочий контур, превалирующий над остальными узлами;

- 4-кратный запас прочности гидравлической системы;

- электронную систему контроля над функционированием рулевого механизма.

В гидроусилителе руля, работающем под давлением в 16,5 МПа и управляемом специальной помпой с переменной подачей, применяется специальная аварийная система пневмогидравлического типа. Оснащение современным рулевым механизмом и двумя колесными осями, не зависимыми друг от друга, обеспечивает автомобилю БелАЗ-75710 легкость и маневренность в управлении по сравнению с другими автомобилями этого класса.

Устройство кабины и кузова

В кабине автомобиля БелАЗ-75710 используется климатическая установка. Для обеспечения безопасности водителя используются козырек и ребра жесткости, а также специальная система ROPS: при обнаружении превышения допустимых показателей крена, то есть при возможном опрокидывании автомобиля, над местами водителя и пассажира раскидывается надувной навес, своеобразная подушка безопасности. Максимальная величина вибрации внутри кабины составляет 80 децибел. Дополнительным фактором повышения безопасности эксплуатации автомобиля является электродинамический стояночный тормоз, позволяющий выполнить переключение с режима тяги на торможение в течение всего одной секунды вне зависимости от того, с какой скоростью движется самосвал.

Сварные рама и кузов выполнены из легированной стали высокой прочности, защищенной от коррозии. Благодаря особенностям системы опрокидывания кузова два телескопических гидроцилиндра обеспечивают полное поднятие массивной платформы БелАЗ-75710 всего за 26 секунд.

БелАЗ-75710 — карьерный самосвал с рекордной грузоподъемностью, являющийся по-настоящему особенным автомобилем: он на многие годы стал своеобразным образцом для карьерных самосвалов сверхвысокой вместимости. Производство этой модели грузового автомобиля стало своеобразным стимулом к выпуску экскаваторов, объем ковша которых превышает 70 м3. Именно такие колоссы способны полноценно раскрыть весь потенциал белорусского гиганта.

Belaz Archives – International Mining

Компания Ferrexpo привыкла задавать тренды. Это была первая компания, которая запустила новый карьер по добыче железной руды в СНГ с момента обретения Украиной независимости в 1991 году, а недавно стала первой горнодобывающей компанией в Украине, которая внедрила автономную технологию бурения и транспортировки открытым способом.

Он планирует сохранить эту инновационную полосу, если разговор с исполняющим обязанности генерального директора Джимом Нортом будет чем-то интересным.

Норт, бывший главный операционный директор London Mining и Ferrexpo, своими глазами видел технологический сдвиг в горнодобывающей промышленности. Занимая различные должности старшего операционного менеджера по различным товарам в Rio Tinto и BHP, он был свидетелем появления автономных систем транспортировки (AHS) в Пилбаре, а также повышения производительности и снижения эксплуатационных расходов, которые были связаны с увольнением операторов. от взрывных буров.

Занимая различные должности старшего операционного менеджера по различным товарам в Rio Tinto и BHP, он был свидетелем появления автономных систем транспортировки (AHS) в Пилбаре, а также повышения производительности и снижения эксплуатационных расходов, которые были связаны с увольнением операторов. от взрывных буров.

Он говорит, что обоснование внедрения автономной технологии на Еристовском руднике Ferrexpo немного отличается от традиционного инвестиционного проекта Pilbara.

«Этот шаг не был основан на снижении заработной платы; все это было основано на использовании капитала», — сказал Норт IM . Хотя горняки получают в Украине сравнительно хорошие зарплаты, они не могут конкурировать с зарплатами водителей самосвалов Pilbara.

Исполняющий обязанности генерального директора Ferrexpo Джим Норт North предоставил здесь небольшую информацию: «Последние шесть лет, с тех пор как я пришел в компанию, основное внимание уделялось повышению эффективности майнинга и достижению эталонной производительности нашего горнодобывающего парка. Это не ракетостроение; все дело в хорошем планировании и выполнении этого плана».

Это не ракетостроение; все дело в хорошем планировании и выполнении этого плана».

Компания использовала ту же философию на своем перерабатывающем заводе – философию, которая, вероятно, приведет к производству около 12 млн тонн высокосортных (65% Fe) железорудных окатышей и концентрата в следующем году.

Используя свои отраслевые знания, Норт сравнил производительность флота Ferrexpo с другими на мировой арене.

«Добыча полезных ископаемых — это очень капиталоемкий бизнес, и оборудование, которое вы покупаете, должно двигаться — загруженное или пустое — в течение дня», — сказал Норт. «Круглосуточная работа невозможна, так как вы должны заправлять автомобили топливом и вам нужно менять операторов, поэтому в начале мы сосредоточились на увеличении отработанных часов. Через пару лет я заметил, что мы очень близко подошли к эталонным показателям, установленным в глобальном масштабе крупными компаниями.

«Если вы хотите еще больше повысить эффективность использования, это неизбежно приведет вас к автоматизации»..jpg)

Компания Ferrexpo была готова к дальнейшему продвижению и четыре года назад начала процесс перехода на автономию с Еристовским железорудным рудником, открытым в 2011 году, первым кандидатом на операционную встряску.

«Еристово — гораздо более простая конфигурация с точки зрения горных работ», — пояснил Норт. «По сути, это просто большая коробка. С другой стороны, Полтава (еще один рудник по добыче железной руды в настоящее время) существует уже 50 лет; это очень глубокая и сложная операция.

«Мы думали, что место, где можно окунуться в воду и научиться автономности, — это Еристово».

Это началось в 2017 году с развертывания дистанционного управления на буровых установках «Эпирок» Pit Viper 275 для взрывных скважин. Компания постепенно повышала уровень автономии, перейдя к удаленному управлению этими буровыми установками из центральной диспетчерской. По словам Норта, в 2021–2022 годах эти буровые установки перейдут на полностью автономный режим.

Компания Ferrexpo также использует дистанционно управляемые технологии для обследования рудников, используя дроны для ускорения и повышения точности процесса. Горнодобывающая компания вложила средства в три таких дрона, чтобы проводить не только осмотры площадок, но и картографирование складов и, возможно, в следующем году, инженерные инспекции.

Горнодобывающая компания вложила средства в три таких дрона, чтобы проводить не только осмотры площадок, но и картографирование складов и, возможно, в следующем году, инженерные инспекции.

«Эти дроны дают огромную производительность, — сказал Норт. «Всего за два дня работы дрона вы можете выполнить тот же объем работы, который потребовался бы трем или четырем геодезистам за одну или две недели!»

Решение, не зависящее от OEM-производителя

Сегмент самосвалов в проекте автоматизации шахты в Еристово привлек наибольшее внимание отрасли, и Ferrexpo одной из первых выбрала решение, не зависящее от OEM, от компании, не входящей в большую четверку. производители карьерных самосвалов.

Компания остановилась на решении от ASI Mining, 34% которой принадлежит компании «Эпирок», после завершения испытаний Mobius® Haulage A.I. систему на Cat 793D в прошлом году.

Первый этап коммерческого проекта уже стартовал: первый из шести Cat 793, переведенный в автономный режим, запущен и работает в Еристово. По завершении этой первой фазы из шести грузовиков будут рассмотрены сроки дальнейшего развертывания оставшейся части парка грузовиков в Еристово.

По завершении этой первой фазы из шести грузовиков будут рассмотрены сроки дальнейшего развертывания оставшейся части парка грузовиков в Еристово.

Эта пробная версия и развертывание могут показаться довольно рутинными, но за кулисами был 18-месячный процесс принятия решения ASI.

«Для нас как бизнеса у нас есть около 86 грузовиков, развернутых на месте», — сказал Норт. «Мы просто не могли пойти по тому же пути, по которому BHP или Rio три или четыре года назад приобрели совершенно новый автономный флот. На тот момент Cat и Komatsu были единственными крупными OEM-производителями, предлагающими эти решения, и они предлагали ограниченное количество моделей грузовиков без возможности интеграции с автопарком.

«Если бы у вас был смешанный флот — как у нас, — тогда вы рассматривали многосотмиллионное решение о смене своего парка горнодобывающей промышленности. Это непозволительно для такого бизнеса, как наш».

Сотрудники Ferrexpo несколько раз посещали предприятие ASI Mining в штате Юта, США, чтобы узнать все о работе головной компании с НАСА в области робототехники. «Мы знали, что у них есть технические возможности для работы в сложных условиях, — заметил Норт.

«Мы знали, что у них есть технические возможности для работы в сложных условиях, — заметил Норт.

«Мы также увидели работу, которую они в течение ряда лет проводили с Ford и Toyota над своими беспилотными автомобилями, и мы стали свидетелями того, как решения по обнаружению объектов и предотвращению столкновений действуют на испытательном треке».

Убедившись в этих демонстрациях и с прицелом на будущее своей деятельности, Ferrexpo взяла на себя обязательство автономного будущего, не зависящего от OEM-производителей.

«Если мы хотим получить полностью автономный парк на каком-то этапе в будущем, нам нужно будет выбрать поставщика, который сможет превратить любое устройство в автономное транспортное средство», — сказал Норт. Это было обнаружено на платформе Mobius компании ASI Mining.

Такая проверка свидетельствует не только о тщательном подходе команды к этому проекту, но и о реалиях развертывания такого решения в Украине.

«Все дело в наращивании потенциала, — сказал Норт. «Это новая технология в Украине — вы не можете пойти по дороге и найти кого-то, кто уже работал с такими технологиями раньше. В результате все дело в обучении и наращивании потенциала нашей рабочей силы».

«Это новая технология в Украине — вы не можете пойти по дороге и найти кого-то, кто уже работал с такими технологиями раньше. В результате все дело в обучении и наращивании потенциала нашей рабочей силы».

После того, как этот опыт будет установлен, развертывание автоматизации неизбежно ускорится.

«Как только Еристово станет полностью автономным, мы намерены перенести программу автономии на Беланово, где мы начали раскопки пару лет назад», — сказал Норт. «Последняя яма, которую мы автоматизируем, будет Полтавская, чисто из-за сложности».

Беланово, минеральные ресурсы которого по классификации JORC составляют 1700 млн тонн, в настоящее время ведет добычу вскрышных пород с помощью 30-40-тонных самоходных установок, перемещающих этот материал. В то время как ASI Mining заявила, что сможет автоматизировать такие машины, Норт решил, что программа автоматизации начнется только после развертывания большого парка.

«Когда мы развернем большой флот в Беланово и начнем перевозить значительные объемы, мы намерены сделать его полностью автономным», — сказал он.

Полтава, представляющая собой единый карьер, занимающий площадь 7 км в длину и 2 км в ширину (на фото ниже), имеет пятидесятилетнюю историю и более разнообразный горнодобывающий флот, чем Еристово. В этом отношении всегда было сложнее автоматизировать погрузку и транспортировку.

«Если вы подумаете о численности парка, развернутого во время работы Беланово, у нас, вероятно, будет 50% нашего парка, работающего автономно», — сказал Норт. «Уровень возможностей для запуска такого уровня технологий будет высоким, поэтому имеет смысл взять на себя более сложную операцию в Полтаве в тот момент времени».

Консолидация и обезуглероживание

Этот переход к автономии также дал Норту и его команде возможность переоценить потребности своего флота на данный момент и в будущем.

Это не так просто, как может показаться тем, кто думает о типичном развертывании флота AHS Pilbara, с Еристовским и Полтавским рудниками, содержащими различные типы руды, которые требуют смешивания на обогатительной фабрике для поддержания рентабельной работы, способной производить около 12 млн т/год железорудных окатышей и концентрата с высоким содержанием (65% плюс Fe).

«Это ограничивает наши возможности с точки зрения размера флота для добычи руды, потому что мы хотим, чтобы мощность флота соответствовала различным потокам руды, которые мы подаем на фабрику», — сказал Норт.

Компания стандартизировала грузовики грузоподъемностью около 220 тонн для перевозки руды и грузовики грузоподъемностью 300-320 тонн для перевозки отходов.

По поводу последнего Норт объяснил: «Речь идет об использовании лопат, не обязательно о грузовиках. Если вы идете намного больше, чем этот 320-тонный грузовик, вы говорите о необходимости использования больших канатных экскаваторов, а у нас нет для этого достаточно последовательных требований к вскрышным работам. Мы считаем, что электрический гидравлический экскаватор класса 800 т подходит для грузовика весом около 320 т».

В ходе процесса стандартизации в Полтаве 40-тонные БЕЛАЗы, ранее работавшие в карьере, были переведены на вспомогательные работы, а самые маленькие карьерные грузовики Cat 777 выполняли функции машин для обслуживания горюче-смазочных материалов в Полтаве.

«Cat 785 — это самый маленький действующий парк самолетов в Полтаве», — сказал Норт. «У нас также есть Hitachi Eh4500, а также Cat 789 и Cat 793, которые, как правило, направляют больший парк в Еристово, а меньший — в Полтаву».

В ходе этой оценки компания также наметила следующие шаги по электрификации.

«Учитывая, что мы достигли точки, когда мы знаем, что нам нужно 220 тонн руды и 300-320 тонн номинально для отходов в Еристово, у нас есть очень четкое понимание того, куда мы идем в наших усилиях по поддержке наших действий по борьбе с изменением климата, — сказал Норт.

Электрификация всей деятельности компании — как сегмента производства электроэнергии и гранулирования, так и мобильного парка — составляет значительную часть ее планов по сокращению выбросов углерода.

Солнечная ферма мощностью 5 МВт строится для проверки эффективности фотоэлектрической генерации в регионе, в то время как в грануляторе компания смешивает шелуху подсолнечника с природным газом для обеспечения процесса. В ходе тонкой настройки за последние несколько лет компания остановилась на соотношении энергии лузги подсолнечника и природного газа 30:70, что позволило компании максимально эффективно использовать отходы, которые имеются в изобилии в Украине.

В ходе тонкой настройки за последние несколько лет компания остановилась на соотношении энергии лузги подсолнечника и природного газа 30:70, что позволило компании максимально эффективно использовать отходы, которые имеются в изобилии в Украине.

Кроме того, компания рекуперирует тепло от процесса гранулирования, где это возможно, и повторно использует его для других процессов.

Имея значительное количество «голубой» (ядерной) или «зеленой» (возобновляемой) энергии, доступной через сеть, и планируя использовать возобновляемые источники энергии на объекте, Ferrexpo надеется охватить входную часть уравнения декарбонизации.

В линиях по производству пеллет Норт говорит, что зеленый водород считается частично или полностью вытесняющим решением для сжигания газа, и компания внимательно следит за такими разработками, как проект HYBRIT в Швеции.

Что касается дизельного топлива, Ferrexpo также наметила курс на декарбонизацию. Это начнется с перехода на электрические самосвалы в ближайшие несколько лет.

Энергетическая инфраструктура уже имеется в карьерах, питая большинство ее электрогидравлических экскаваторов и экскаваторов, и намерение состоит в том, чтобы эти новые грузовики с электроприводом пошли на троллейбусную инфраструктуру, чтобы искоренить часть использования дизельного топлива.

«Изначально нам по-прежнему приходилось полагаться на дизельные двигатели в конце аппарелей и на дне карьеров, но мы намерены использовать на этих грузовиках какой-то альтернативный силовой агрегат, когда технология станет доступной», — сказал Норт.

Он ожидает, что этот альтернативный блок питания будет работать от аккумуляторов, но он и компания держат свои варианты открытыми во время переговоров с OEM-производителями о планах замены парка.

«Мы знаем, что в ближайшие пару лет нам придется купить парк, но проблема в том, что когда вы делаете такую покупку, вы обязуетесь использовать эти машины в течение следующих 20 лет», — сказал Норт. «Во время всех наших бесед с OEM-производителями мы признаем, что нам необходимо будет купить парк автомобилей до того, как они, вероятно, завершат свои «декарбонизированные» решения, поэтому все контракты основаны на OEM-производителях, которые предоставят это полностью безуглеродное решение, когда оно станет доступным. ”

”

Учитывая, что около 15% углеродного следа компании связано с использованием дизельного топлива, это может оказать большое влияние на «зеленую» репутацию Ferrexpo, однако переход на вспомогательные тележки имеет смысл даже без этого преимущества устойчивого развития.

«Преимущества с точки зрения производительности майнинга огромны», — сказал Норт. «Вы идете от 15 км/ч по рампе до чуть менее 30 км/ч по рампе».

Это не все, что North предлагает в планах компании по сокращению выбросов углерода.

На обоих предприятиях Ferrexpo большое количество руды перемещается внутри компании с помощью челночных поездов, некоторые из которых оснащены дизельными двигателями. Для этих локомотивов ведется поиск более экологически чистой альтернативы.

«Мы работаем с железнодорожными консультантами, которые предоставляют решения для других, чтобы они могли «быстро следовать» этому сектору», — сказал Норт, ссылаясь на проект, который уже реализуется совместно с Vale на его предприятиях в Бразилии. «В настоящее время мы изучаем, как мы могли бы разработать и внедрить решение для локомотива с литий-ионным аккумулятором на наших предприятиях».

«В настоящее время мы изучаем, как мы могли бы разработать и внедрить решение для локомотива с литий-ионным аккумулятором на наших предприятиях».

Не все инициативы компании по обезуглероживанию и повышению энергоэффективности начались в последние несколько лет.

При изучении плана по увеличению производства железорудных окатышей до 12 млн тонн в год Норт и его команда рассмотрели весь подход «от рудника до мельницы».

«Самое дешевое место для оптимизации процесса измельчения породы — внутри самой шахты», — сказал Норт. «Если вы можете оптимизировать свои взрывные работы и улучшить фрагментацию в карьере, вы экономите энергию, снижаете износ материалов и т. д., и вы выполняете часть работы обогатительной фабрики и процесса измельчения в шахте».

В результате этого исследования был сделан вывод о переходе к продукту для взрывных работ с полной эмульсией, и в ближайшие годы может последовать переход от детонаторов NONEL к электронным детонаторам.

«Это также привело нас к размышлениям о будущей дробилке — где мы хотим ее разместить, какие материалы в будущем подавать на расширенную установку и какое соотношение смешивания мы хотим получить из карьеров», — сказал Норт. «Проблема разработки карьера в бизнесе, который перемещает 150-200 млн тонн материала в год, заключается в том, что местоположение дробилки необходимо менять по мере изменения горизонтов добычи».

«Проблема разработки карьера в бизнесе, который перемещает 150-200 млн тонн материала в год, заключается в том, что местоположение дробилки необходимо менять по мере изменения горизонтов добычи».

В итоге это стало компромиссом между размещением новой дробилки в карьере на отведенном для этого верстаке или ее размещением на верстаке и доставкой руды в это место.

По словам Норта, излюбленное место похоже на яму.

«Это будет значительное расстояние от того места, где находится наш существующий завод в Полтаве, и мы будем доставлять материал на завод», — сказал он. «Мы провели исследование компромисса между перевозкой поездами / грузовиками или транспортировкой, и, особенно для Беланово, нам нужно доставить эту руду в дробилку из уже существующей сети поездов».

Эти внутренние «зеленые» инициативы представляют продукцию, которую Ferrexpo поставляет сталелитейной промышленности.

Перейдя за последние пять лет от окатышей более низкого качества к продукту более высокого качества и начав выводить на рынок железные окатыши прямого восстановления с пробными поставками, Ferrexpo надеется стать крупным игроком на рынке «зеленой стали»..jpg)

..

.. , Ltd

, Ltd

Добавить комментарий